Где применяют и как производят гнутые балки из клееного бруса

Дата публикации: 23 июня 2017

Древесина – податливый материал с практически безграничными возможностями. Его используют как для строительства зданий традиционной формы, так и для возведения оригинальных конструкций необычного вида. В последнем случае применяются особые элементы – гнутые балки из клееного бруса.

Рис.1. «Жизненные» этапы балки из клееного бруса

Применение гнутых клееных балок для строительства крыш жилых домов

К самым распространенным типам крыш современных загородных коттеджей относятся:

- Двухскатная. Традиционная и наиболее простая форма кровли, которая часто встречается у дач и компактных жилых домов.

- Вальмовая. Состоит из двух пар скатов треугольной и трапециевидной формы. Подходит для коттеджей большой площади.

Гораздо реже встречаются крыши купольной, полукруглой или стрельчатой формы. Минусы такой кровли – высокая стоимость применяемых для ее изготовления гнутых балок из клееного бруса. Но у нее также много плюсов.

Но у нее также много плюсов.

Рис.2. Как смотрятся гнутые балки для крыш в интерьере

На округлой крыше не скапливается снежная масса и не застаивается дождевая влага. Она более устойчива к мощным порывам ветра. Может стать украшением интерьера мансарды, если ее отдельные внутренние элементы будут выполнены в виде ферм. Кроме того, дом с крышей необычной купольной или стрельчатой формы сразу попадает в разряд эксклюзивных жилых строений.

Где еще применяются гнутые клееные балки

Гнутоклееные элементы из дерева применяются также при строительстве таких объектов, как:

- Строения хозяйственного назначения: большие склады, ангары, здания для содержания животных.

- Промышленные постройки: производственные, сборочные, упаковочные цеха, технологические линии.

Рис.3. Примеры использования гнутого клееного бруса в различных постройках - Здания религиозного назначения: православные храмы, соборы, колокольни.

- Сооружения для выращивания растений: теплицы, парники, зимние сады.

- Крытые легкие постройки: флигели, беседки, веранды, террасы, шатры.

Рис.4. Примеры использования гнутого клееного бруса в легких постройках

Из этого материала возводят также большие навесы для торгово-развлекательных центров, выставочных и спортивных залов, концертных площадок.

Особенности технологии изготовления гнутых клееных балок

Выгибание клееного бруса – технологически сложный процесс, который следует проводить только в промышленных условиях. Профессиональный подход помогает предотвратить образование трещин при получении необходимой геометрической формы балки. А также гарантирует качество и долговечность готового материала.

Согнуть древесину любого типа можно только с помощью ее гидротермической обработки. Под действием высокой температуры и влажности жесткое дерево приобретает пластичность. Это дает возможность выгнуть балку, сохранив ее структуру. Максимальную гибкость древесина приобретает при достижении 30%-ной влажности материала и 100-градусной температуры в центральной части балки.

Еще одна особенность производства гнутых клееных балок – длительность гидротермической обработки. Заготовка закрепляется на шине, после этого обрабатывается паром больше часа, до приобретения достаточной пластичности. Иногда дополнительно выпиливаются пазы в форме прямоугольника или конуса. Такие пропилы помогают задать балке требуемый радиус кривизны. Изгиб заготовки выполняется с помощью шины и пресса.

Рис.5. Как гнут клееный брус

Когда изделие приобретает выгнутую форму, его просушивают в специальных условиях. И только после доведения уровня влажности до нормативных значений, отсоединяют от шины. Гнутые клееные балки получают путем совмещения криволинейных заготовок и склеивания их между собой.

Плюсы и минусы гнутоклееных балок

Даже в изогнутом состоянии балка из клееного бруса сохраняет все достоинства этого материала.

Основные преимущества таких изделий:

- Большая протяженность.

Производственная технология дает возможность изготавливать особо прочные гнутые балки из клееного бруса длиной в несколько десятков метров.

Производственная технология дает возможность изготавливать особо прочные гнутые балки из клееного бруса длиной в несколько десятков метров. - Стабильность формы. Радиус изгиба не меняется на протяжении всего периода эксплуатации здания или сооружения.

- Долговечность. Все поверхности пропитываются специальными защитными и антисептическими составами, поэтому деревянные элементы изогнутой формы не уступают по надежности металлу.

Гнутые балки применяются для строительства изящных домов и бань со скругленными стенами. С их помощью также возводят крыши с плавными очертаниями, без стыков. Этот материал помогает реализовывать сложнейшие дизайнерские замыслы.

К минусам гнутых балок из клееного бруса относят:

- высокую стоимость, которая объясняется большой трудоемкостью производственных операций;

- сложную схему расчетов, применяемую при изготовлении конструкций из этого материала;

- возможность расслоения балок (исключается при выборе надежного производителя, у которого имеется профессиональное оборудование).

Гнутые клееные балки – материал штучный, большими оптовыми партиями его не производят. Эти изделия стоят в полтора раза больше, чем обычный клееный брус того же размера. Но они дают возможность создавать уникальные проекты домов с замысловатой формой крыши и других элементов конструкции дома. При этом несущая способность качественных гнутых элементов сохраняется на высоком уровне.

Остались какие-то вопросы?

Оставьте заявку и наш менеджер свяжется с Вами в течение рабочего дня!

Телефон

Гнутые балки из клееного бруса

Владельцев частных домов и загородных участков, не устраивает традиционный вариант формы кровли и стандартные размеры построек. Древесина предоставляет очень обширные возможности для строительства, и одна из них – постройка куполообразных сооружений при помощи гнутых конструкций, которые дают возможность создавать наиболее необычные и оригинальные очертания зданий с применением криволинейных поверхностей. Помимо этого, гнутоклееный брус имеет еще многие дополнительные преимущества.

Изготовление гнутых балок из бруса. Этапы:

| Выбор места применения и варианта конструкции. Перед какими-либо работами следует выяснить основные нюансы будущей постройки и выбрать подходящие гнутые балки. | |

| Создание гнутых балок из бруса: выбор породы дерева, выгибание материала, гидротермическая обработка или пропаривание, сушка. | |

| Применение в строительстве. Возведение необычных крыш или конструкций. |

Этот материал применяют не только в жилом строительстве, но и при постройке промышленных и хозяйственных сооружений.

Гнутые балки расширяют горизонты в сфере проектирования и выполнения конструкций, позволяя решать такие задачи как:

- Дерево устойчиво к разным факторам воздействия, по этой причине конструкции из гнутоклееного материала используют для возведения складов.

- Гнутый брус дает возможность реализовать перекрытие между стенами с большим расстоянием, поскольку из него производят фермы, балки и прочие разновидности конструкций для установки кровли.

Это позволяет строить здания, склады и постройки для содержания животных в больших фермерских хозяйствах и прочие сооружения, которым необходима большая площадь.

Это позволяет строить здания, склады и постройки для содержания животных в больших фермерских хозяйствах и прочие сооружения, которым необходима большая площадь.

- Самый распространенный вариант применения: гнутая балка из клееного бруса – материал для постройки куполов и кровель необычной формы.

- Данный материал используют при строительстве теплиц и парников, поскольку с его помощью можно выполнять устойчивые и прочные конструкции подходящей формы и большой площади.

- Гнутый клееный брус позволяет строить и небольшие архитектурные сооружения.

Купольное строение крыши не только красиво и необычно с эстетической стороны, но и имеет ряд дополнительных преимуществ. На такой кровле не будет накапливаться снег, она слабо нагревается от солнца и не несет большой нагрузки на стены. Неудивительно именно такой тип крыши используется с древних времен.

Изготовление гнутых балок из клееного бруса

Как согнуть древесину без появления трещин, а сам материал, чтобы принял требуемую геометрическую форму? Создание гнутого бруса происходит в промышленных условиях, однако с другой стороны подобную работу можно выполнить собственноручно.

Выгибание древесины – это довольно сложный технологический процесс, требующий воздействия сразу нескольких факторов. Данная работа нуждается в определенных навыках и строгом соблюдении технологии, а иначе изделие станет непрочным и долго не прослужит.

Обычно для изготовления гнутых конструкций применяются лиственные породы дерева, поскольку они более пластичны и легко подвергаются обработке. Наиболее популярными породами являются дуб, клен, ольха, ясень и другие.

Хвойные породы используются крайне редко. Большинство гнутых заготовок для мебели и для прочих изделий производят из березового шпона. Такие материалы составляют примерно 60% всех гнутоклееных заготовок. Инструкция по сгибанию древесины:

Основы технологии производства гнутых компонентов

Основой в сгибании клееного бруса становится гидротермическая обработка – одновременное воздействие высокой температуры и пара.

Подобная обработка увеличивает пластичность древесины, в результате чего она получает повышенную гибкость и может менять ее форму, не вызывая при этом каких-либо повреждений самой структуры материала.

Высокие пластические способности дерево получает тогда, когда его влажность доходит до 30%, а температура в сердцевине заготовки – 100о. Добиться подобных показателей в домашних условиях крайне непросто, тем более что процесс пропаривания должен быть длительным. Брус, который обладает сечением 3,5 см нужно пропаривать не менее 1,5 часов, чтобы он достиг необходимого показателя гибкости.

Схема изготовления:

- Заготовка помещается на шину и тщательно крепится, после чего она пропаривается необходимое время. Их снабжают специальными прямоугольными или коническими пропилами, позволяющими древесине выгнуться.

- Подготовленный материал сгибают до требуемой кривизны при помощи пресса и шины.

- Заготовка, все еще прикрепленная к шине отправляется в сушку, где получает нужный уровень влажности, подходящий для строительных работ.

В результате, заготовка получает требуемый радиус кривизны, и ее можно применять и для изготовления, и для строительства деревянных компонентов внутреннего интерьера. Брус гнутоклееный изготавливают, совмещая одновременно два процесса: ламели изгибаются и сразу же склеиваются в один блок.

В результате, материал сохраняет все положительные качества и характеристики клееного бруса, приобретая особую форму. Технология дает возможность создавать самые разнообразные конструкции и формы с разным радиусом изгиба.

Гнутые балки из клееного бруса

Что такое гнутый клееный брус? Разбираем подробно историю, применение и производство

Сегодня клееный брус – распространенный материал для строительства домов, бань, декоративных сооружений на дачных и приусадебных участках. Но в продаже в основном классическая форма – прямой пиломатериал с профилем для соединения венцов между собой.

А ведь существует и такой вид клееного бруса, как гнутый. Изготовление его несколько сложнее, поэтому приобрести у компании-изготовителя 2-3 единицы не получится, заказ (особенно по собственному проекту) – от 1 куба. С помощью такого материала создают уникальные архитектурные сооружения – беседки и дома в форме шатра, закругленные эркеры и полукруглые лоджии.

Изготовление его несколько сложнее, поэтому приобрести у компании-изготовителя 2-3 единицы не получится, заказ (особенно по собственному проекту) – от 1 куба. С помощью такого материала создают уникальные архитектурные сооружения – беседки и дома в форме шатра, закругленные эркеры и полукруглые лоджии.

Немного истории

Подобие клееного пиломатериала распространено в строительстве довольно давно, но окончательный вид изогнутый пиломатериал прессованный с применением клея принял к 1890 году – плотник Отто Хетцер из Германии использовал казеиновый клей и придал конструкциям пространственность путем выгибания элементов.

Широкое применение несущих клееных деревянных конструкций в Европе началось с середины XX века (1960-1970), именно тогда промышленность стала выпускать множество прочных и надежных клеев для скрепления ламелей в единый монолит.

Клееный брус применялся при реконструктивных работах в Троицком соборе в Санкт-Петербурге.

Интересный факт: первые составные несущие балки из ламелей соединялись при помощи клиньев и стяжек, без всякого клея.

При этом их прочность позволяла выдерживать большие нагрузки. Идея соединения брусьев посредством клина принадлежит Ф. Делорну, он использовал эту технологию для строительства арочных частей дворцовых зданий.

На сегодняшний день клееный брус с изгибом используют в домостроении, возведении аквапарков и других крупных конструкций шатрового типа.

Изготовление балок и бруса изогнутой формы

В России такое производство слабо распространено, поэтому долгое время при необходимости использования гнутых балок или клееного бруса умельцы обходились собственными силами. До сих пор на строительных форумах находится минимум 3 технологии самостоятельного изготовления изогнутого клееного бруса различного сечения, причем каждый способ имеет модификации, продуманные любителями столярных и плотницких работ.

Ваймы

Простейшие столярные приспособления, выполняющие роль струбцин помогут удержать ламели в нужном положении до полного отвердения клея. Изготавливают их своими руками практически из подручных материалов. Хорошо подойдут для изготовления бруса или балок с небольшим изгибом без распаривания ламелей. Заготовки вырезаются сразу с нужным градусом искривления после чего собираются на клей и зажимаются ваймой.

Хорошо подойдут для изготовления бруса или балок с небольшим изгибом без распаривания ламелей. Заготовки вырезаются сразу с нужным градусом искривления после чего собираются на клей и зажимаются ваймой.

Распаривание

В этом случае ламели выгибаются до нужного состояния после обработки кипятком или паром. Способ сложнее, чем предыдущий, ведь потребуется базовое оборудование и мастерская. Суть метода заключается в распаривании деревянных заготовок – ламелей, и дальнейшей их фиксации на шаблоне нужной формы. После высыхания и остывания древесина сохранит полученную форму. Тогда приступают к склейке бруса.

К плюсам метода относят возможность изгибания даже твердых пород дерева – дуба, лиственницы, карельской березы.

Изготовление гнутого бруса в заводских условиях

Удобное и простое решение – просто закажите необходимое количество изделий с выбранными параметрами у специалистов. Высокая точность оборудования, решение даже самых сложных задач и использование только сертифицированных безопасных клеевых систем – основные достоинства заказа изделий на заводе.

Применение изогнутого клееного бруса и балок в частной застройке

Если взглянуть на проекты, которые предлагает большинство строительных компаний, то становится ясно, что гнутые клееные элементы там вряд ли потребуются. А вот индивидуальные эскизы предполагают нестандартный подход.

Изогнутые опорные балки применяют:

- для сооружения несущих конструкций шатровых крыш;

- строительства беседок;

- возведения крупных сооружений шатрообразной формы – аквапарков, планетариев, развлекательных центров.

В частной застройке кроме шатровых крыш опорные балки мало где применимы, а брус изогнутой формы выбирают для сооружения полукруглых эркеров, лоджий и балконов, архитектурных элементов требующих плавных форм.

Клееный брус (lvl) – Kerto® LVL

Невероятно прочная и стабильная по размерам деревянная балка

Kerto® LVL от Metsä Wood – это ламинированный шпон, используемый во всех типах строительных проектов, от новых зданий до ремонта и ремонта. Kerto LVL невероятно сильный и стабильный в размерах. Kerto LVL обеспечивает свою высокую прочность благодаря однородной связанной структуре.

Kerto LVL невероятно сильный и стабильный в размерах. Kerto LVL обеспечивает свою высокую прочность благодаря однородной связанной структуре.

Kerto LVL изготавливается из шпона из мягкой древесины толщиной 3 мм, которые склеиваются друг с другом, образуя непрерывную заготовку. Заготовка разрезается по длине и распиливается на балки, доски или панели LVL в соответствии с требованиями заказчика. Посмотрите видео о том, как производится Kerto LVL.

Продукты Kerto LVL имеют маркировку CE и сертифицированы Центром технических исследований VTT Финляндии, № 184/03.

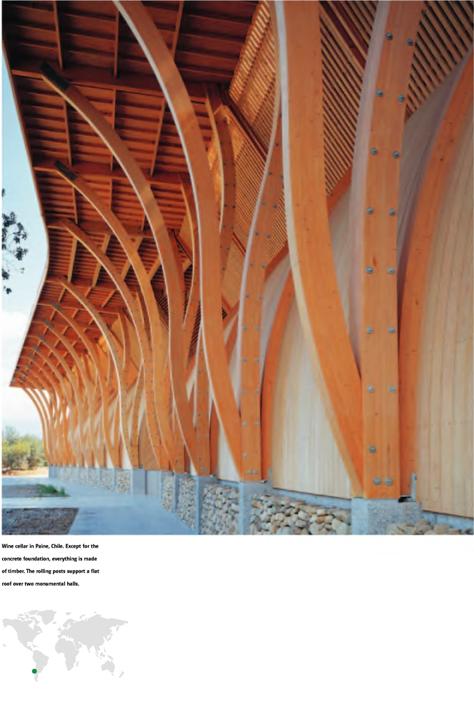

Пример использования Kerto® LVL (клееный брус)

- Балки

- Балки

- Фермы

- Каркасы

- Компоненты элементов кровли, пола и стен

- Компоненты для промышленного применения, e.грамм. производство дверей и окон

- Компоненты для прицепов HGV

- Опалубка для бетона

- Опалубка для лесов

Дальнейшая обработка

Kerto LVL может быть подвергнут дальнейшей обработке многими различными способами в соответствии с его конечным использованием и конкретными пожеланиями клиента. Услуга дальнейшей обработки является неотъемлемой частью системы обслуживания клиентов и поставок.

Услуга дальнейшей обработки является неотъемлемой частью системы обслуживания клиентов и поставок.

- Шлифование: оптическое или калибровочное

- Профилирование края балки, эл.г, шпунт и канавка

- Специальная распиловка: прямая и коническая форма

- Склеивание: переклейка для увеличенной толщины

- Обработка на станке с ЧПУ: сверление, шлифование, ослабление кромок, вырубка

- Сборка, например, коробчатые плиты

- Защитные процедуры, например WeatherGuard

Kerto® LVL доступен в следующих вариациях

Смотрите также приложения для Kerto LVL.

Европейские классы прочности LVL

Продукты Kerto LVL соответствуют или превышают требования к классу прочности, установленные европейскими производителями LVL. Бюллетень LVL сентябрь 2019 года согласно следующей таблице

| Тип | Плотность 510 кг / м 3 | Плотность 440 кг / м 3 |

| Балки, балки, шпильки, опалубка | LVL 48 P -> Kerto LVL S-луч | LVL 32 P -> |

| Вертикальные и горизонтальные панели | LVL 36 C / 32 C -> Kerto LVL Q-панель | LVL 25 C / 22 C -> Kerto LVL L-панель |

| Промышленные панели и балки | Kerto LVL Qp-beam & Kate Kerto LVL специальные конструкции | |

.

Ламинированная облицовочная доска Okoume Lvl Структурная балка

$ 350.00 – 580,00 $ / Кубический метр | Мин. Заказ: 42 куб. М / куб.

- Тип фанеры:

- Шпон Доски

- Время выполнения:

Количество (кубических метров) 1 – 500 > 500 Est.Время (дни) 30 Торг

,

композитный пиломатериал Lvl и клееный брус

композитный пиломатериал lvl и балка из клееного шпона

Конструкция из соснового бруса LVL

Конструкция из клееного бруса ROCPLEX (LVL), изготовленная в соответствии с AS / NZS 4357, со свойствами, определенными в соответствии со стандартом AS / NZS 4357, характеристики которого определены в соответствии с AS / NZS 4357, характеристики определены с AS / NZS 4063. 2 и, следовательно, соответствует требованиям для проектирования конструкций в соответствии с AS1720.1

2 и, следовательно, соответствует требованиям для проектирования конструкций в соответствии с AS1720.1

Терминатор ROCPLEX LVL доступен во всех размерах и является частью линейки Carter Holt Harvey Terminator. Терминатор ROCPLEX h4-S обработан против термитов к югу от тропика Козерога. Обработка применяется к клеевой линии во время производства для достижения полной защиты от термитов в сердцевине балки. Никакого дальнейшего уплотнения не требуется на обрезанных концах, отверстиях или выемках. Другие уровни обработки доступны от поставщиков по запросу, но лечение ограничено наземным использованием. HySPAN нельзя легко обрабатывать при контактах с землей.

ROCPLEX LVL изготавливается с использованием связки «А» с выбросами формальдегида менее 0,5 мг / л (эквивалент E0) из конечного продукта.

многослойная фанера

Для обеспечения качества серия ROCPLEX изготавливается с независимыми процессами аудита и сертификации продукции. Картер Холт Харви гарантирует, что его древесина на законных основаниях поступает из управляемых лесов, и предлагает FSC «цепочку поставок», сертифицированную по запросу.

ROCPLEX LVL изготавливается с конструкционной поверхностью и обычно не используется для внешнего вида, а во время отправки с производственной площадки содержание влаги составляет 8-15%.

Размерный ряд

| РАЗМЕР | 35мм | 45мм | 63мм | 75мм | |||||

| 90мм | А | А | А | А A | A | A | |||

| 150 мм | A | A | A | A | |||||

| 170 мм | A | A | A | ||||||

| 200 мм | A | A | A | ||||||

| 240 мм | A | A | |||||||

| 300 мм | A | A | A | ||||||

| 360 мм | A | A | |||||||

| 400 мм | A | A | A | ||||||

| 450 мм | A | ||||||||

| 525 мм | A | A | |||||||

| 600 мм | A | A |

Описание продукта

из композитного бруса и клееного бруса lvl

Преимущество конструкции ROCPLEX LVL

Небольшие бревна могут быть изготовлены из крупногабаритных изделий LVL.

Предлагаются большие длины латов до 12 м.

Ресурс древесины может быть оптимизирован путем сортировки и выбора шпона для различных частей поперечного сечения LVL и создания ассортимента продуктов с различными свойствами.

Структурные свойства LVL очень однородны, потому что рандомизированные слои тонких виниров предварительно оценены по жесткости (коэффициент вариации для модуля упругости менее 5%). Члены

LVL имеют высокую прочность из-за низкой изменчивости и рандомизированных свойств древесины в тонких слоях.

LVL можно резать и обрабатывать обычным деревообрабатывающим инструментом.

LVL часто используется в дополнение к использованию пиломатериалов в домашнем строительстве.

клееный брус

Упаковка и отгрузка

композитный балочный брус и клееный брус

проектная выставка

LVL LVL хорошо подходит для следующих применений

Стропила и балки

Перемычки, балки и элементы каркаса

Ферменные пояса

Рамы порталов

двутавровые балки

Балки ящиков

Доски лесов

Опалубка

Панели из LVL разрезаются на элементы конструкции, которые имеют высокую прочность и жесткость.

LVL подходит для структурных применений, таких как балки, стропила и колонны в широком спектре зданий, включая дома, коммерческие, промышленные и сельские сооружения. Некоторые специальные LVL имеют небольшое количество виниров, уложенных перпендикулярно (поперечные полосы).

В коммерческих или промышленных сооружениях его часто используют как древесную альтернативу конструкционной стали или железобетону.

многослойная фанера

ROC Exhibitions

Наши сертификаты

.

Гнутые балки из клееного бруса

Главная » Советы

Советы

На чтение 4 мин. Просмотров 4 Опубликовано

Просмотров 4 Опубликовано

Владельцев частных домов и загородных участков, не устраивает традиционный вариант формы кровли и стандартные размеры построек. Древесина предоставляет очень обширные возможности для строительства, и одна из них – постройка куполообразных сооружений при помощи гнутых конструкций, которые дают возможность создавать наиболее необычные и оригинальные очертания зданий с применением криволинейных поверхностей. Помимо этого, гнутоклееный брус имеет еще многие дополнительные преимущества.

Изготовление гнутых балок из бруса. Этапы:

Этот материал применяют не только в жилом строительстве, но и при постройке промышленных и хозяйственных сооружений.

Гнутые балки расширяют горизонты в сфере проектирования и выполнения конструкций, позволяя решать такие задачи как:

- Дерево устойчиво к разным факторам воздействия, по этой причине конструкции из гнутоклееного материала используют для возведения складов.

- Гнутый брус дает возможность реализовать перекрытие между стенами с большим расстоянием, поскольку из него производят фермы, балки и прочие разновидности конструкций для установки кровли. Это позволяет строить здания, склады и постройки для содержания животных в больших фермерских хозяйствах и прочие сооружения, которым необходима большая площадь.

- Самый распространенный вариант применения: гнутая балка из клееного бруса – материал для постройки куполов и кровель необычной формы.

- Данный материал используют при строительстве теплиц и парников, поскольку с его помощью можно выполнять устойчивые и прочные конструкции подходящей формы и большой площади.

- Гнутый клееный брус позволяет строить и небольшие архитектурные сооружения.

Купольное строение крыши не только красиво и необычно с эстетической стороны, но и имеет ряд дополнительных преимуществ. На такой кровле не будет накапливаться снег, она слабо нагревается от солнца и не несет большой нагрузки на стены. Неудивительно именно такой тип крыши используется с древних времен.

Неудивительно именно такой тип крыши используется с древних времен.

Изготовление гнутых балок из клееного бруса

Как согнуть древесину без появления трещин, а сам материал, чтобы принял требуемую геометрическую форму? Создание гнутого бруса происходит в промышленных условиях, однако с другой стороны подобную работу можно выполнить собственноручно.

Выгибание древесины – это довольно сложный технологический процесс, требующий воздействия сразу нескольких факторов. Данная работа нуждается в определенных навыках и строгом соблюдении технологии, а иначе изделие станет непрочным и долго не прослужит.

Обычно для изготовления гнутых конструкций применяются лиственные породы дерева, поскольку они более пластичны и легко подвергаются обработке. Наиболее популярными породами являются дуб, клен, ольха, ясень и другие.

Хвойные породы используются крайне редко. Большинство гнутых заготовок для мебели и для прочих изделий производят из березового шпона. Такие материалы составляют примерно 60% всех гнутоклееных заготовок. Инструкция по сгибанию древесины:

Инструкция по сгибанию древесины:

Основы технологии производства гнутых компонентов

Основой в сгибании клееного бруса становится гидротермическая обработка – одновременное воздействие высокой температуры и пара.

Подобная обработка увеличивает пластичность древесины, в результате чего она получает повышенную гибкость и может менять ее форму, не вызывая при этом каких-либо повреждений самой структуры материала.

Высокие пластические способности дерево получает тогда, когда его влажность доходит до 30%, а температура в сердцевине заготовки – 100о. Добиться подобных показателей в домашних условиях крайне непросто, тем более что процесс пропаривания должен быть длительным. Брус, который обладает сечением 3,5 см нужно пропаривать не менее 1,5 часов, чтобы он достиг необходимого показателя гибкости.

Схема изготовления:

- Заготовка помещается на шину и тщательно крепится, после чего она пропаривается необходимое время. Их снабжают специальными прямоугольными или коническими пропилами, позволяющими древесине выгнуться.

- Подготовленный материал сгибают до требуемой кривизны при помощи пресса и шины.

- Заготовка, все еще прикрепленная к шине отправляется в сушку, где получает нужный уровень влажности, подходящий для строительных работ.

В результате, заготовка получает требуемый радиус кривизны, и ее можно применять и для изготовления, и для строительства деревянных компонентов внутреннего интерьера. Брус гнутоклееный изготавливают, совмещая одновременно два процесса: ламели изгибаются и сразу же склеиваются в один блок.

В результате, материал сохраняет все положительные качества и характеристики клееного бруса, приобретая особую форму. Технология дает возможность создавать самые разнообразные конструкции и формы с разным радиусом изгиба.

Возможно Вам будет также интерестно:

использование в строительстве. Советы по изгибанию пиломатериалов с использованием гидротермической подготовки

Не смотря на всю свои крепость и прочность, деревянные детали можно легко и просто согнуть, если вдруг в процессе строительства потребуется какая-то особенная, и оригинальная детали овальной или круглой формы. Дерево при правильной обработке легко поддается изменению своей формы, и провести данную процедуру можно своими собственными силами, не прибегая к помощи профессионалов.

Виды работы

Различают два основных способа согнуть дерево до нужной формы, и один из них холодных, другой горячий. Как видно из названия, способы различаются лишь использование горячих температур, по эффективности оба эти способа совершено одинаковые, просто горячий способ фиксации дерева проходит гораздо быстрее. Для каждого способа потребуется клей, пва или обойный, смотря, что будет под рукой, ничего специально покупать не нужно. И с помощью металлических деталей можно создать своеобразный пресс или каркас, который будет удерживать дерево в нужной форме. Для того чтобы согнуть брус необходимо смазать его клеем, сильно и тщательно, не боясь, что дерево от этого станет влажным. На самом деле, под воздействием клеевого раствора вся лишняя влага уйдет из дерева, и оно станет еще более прочным и крепким, что крайне важно. После того, как брус был смазан клеем, его нужно закрепить с помощью инструментов в нужной форме, и в случае холодного процесса работы просто оставить сушиться закрепленным. Если вы выбираете горячий, то брус стоит накрыть обычной пленкой, чтобы он быстрее высушился, и испарилась вся влага.

И с помощью металлических деталей можно создать своеобразный пресс или каркас, который будет удерживать дерево в нужной форме. Для того чтобы согнуть брус необходимо смазать его клеем, сильно и тщательно, не боясь, что дерево от этого станет влажным. На самом деле, под воздействием клеевого раствора вся лишняя влага уйдет из дерева, и оно станет еще более прочным и крепким, что крайне важно. После того, как брус был смазан клеем, его нужно закрепить с помощью инструментов в нужной форме, и в случае холодного процесса работы просто оставить сушиться закрепленным. Если вы выбираете горячий, то брус стоит накрыть обычной пленкой, чтобы он быстрее высушился, и испарилась вся влага.

Долговечность

Какой бы способ не был выбран, оба они эффективные и действуют одинаково. Брус полностью фиксируется в своей новой форме, и больше не вернется в старую. Гнуть мокрый брус от клея можно максимально, не боясь, что он сломается. И в результате вы получите оригинальный и красивый предмет интерьера или деталь для создания еще более привлекательного интерьера дома или его фасада. Согнутый клеем брус даже не нужно будет ничем обрабатывать для долговечности, что крайне удобно. Влага не будет пропитываться сквозь клеевой раствор, а насекомые не станут покушаться на такое дерево, в котором клея будет гораздо больше. Именно поэтому такой способ самый оптимальный и практичный, если срочно нужно согнуть деревянный брус.

Согнутый клеем брус даже не нужно будет ничем обрабатывать для долговечности, что крайне удобно. Влага не будет пропитываться сквозь клеевой раствор, а насекомые не станут покушаться на такое дерево, в котором клея будет гораздо больше. Именно поэтому такой способ самый оптимальный и практичный, если срочно нужно согнуть деревянный брус.

*информация размещена в ознакомительных целях, чтобы поблагодарить нас, поделитесь ссылкой на страницу с друзьями. Вы можете прислать интересный нашим читателям материал. Мы будем рады ответить на все ваши вопросы и предложения, а также услышать критику и пожелания по адресу [email protected]

Одним из способов обработки заготовок столярных изделий является гнутье. Обработанные горячим паром деревянные заготовки способны изгибаться и после высыхания сохранять полученную форму. Такой технологический процесс не представляет особых сложностей, но некоторые особенности того, как гнуть древесину, следует учитывать. Также вас могут заинтересовать лестницы из сосны , заказать которые вы сможете на сайте http://mirdereva.ru/.

Также вас могут заинтересовать лестницы из сосны , заказать которые вы сможете на сайте http://mirdereva.ru/.

Волокна древесины скреплены особым веществом – лигнином, который под воздействием высокой температуры размягчается, а после остывания опять скрепляет волокна. На этом и основан процесс гнутья заготовок. Следует учитывать, что древесина разных пород поддается гнутью по-своему. Для гнутых изделий лучше всего использовать дуб, бук, березу, тис, вишню, вяз. А вот сосну, ель, кедр, ольху не следует применять для этих целей.

Работа над гнутыми деталями начинается с выбора материала. Заготовки должны быть прямослойными, не допускается использование древесины с искривленными волокнами. Подготовленный материал сушат в естественных условиях, под навесами, до влажности не более 20%. А вот древесину, высушенную искусственно, использовать для гнутья не следует, так как она хуже поддается такой обработке. Если же приходится использовать такой материал, то перед гнутьем его необходимо замочить в воде (не менее недели). Замачивание необходимо и для древесины твердых пород деревьев таких как дуб, ясень, бук.

Замачивание необходимо и для древесины твердых пород деревьев таких как дуб, ясень, бук.

Для нагревания заготовок перед гнутьем лучше всего использовать паровую камеру. Такую камеру несложно изготовить в домашних условиях, применив пластиковую трубу подходящих размеров и обычный чайник. Детали помещают в трубу, а пар подают от чайника. Время выдержки в камере зависит от размеров детали и определяется опытным путем. При этом можно ориентироваться на то, что на 1 см толщины заготовки необходимо 30-40 минут пропаривания древесины.

В места изгиба на деталях, если это позволяет конструкция изделия, можно слегка уменьшить толщину материала, снять фаски. Это облегчит процесс гнутья. Тонкие заготовки, при отсутствии паровой камеры, можно нагревать над электро- или газовой плитой.

Перед началом того, как гнуть древесину, необходимо подготовить форму, на которой будет закрепляться деталь, и зажимы для фиксации. Следует учитывать, что после прогрева древесины времени на то, чтобы зафиксировать заготовку, будет очень мало, не более 5 минут. Поэтому все нужно делать быстро, если же деталь начала остывать, то следует еще раз ее нагреть. Иначе можно сломать заготовку.

Поэтому все нужно делать быстро, если же деталь начала остывать, то следует еще раз ее нагреть. Иначе можно сломать заготовку.

Поэтому важно предусмотреть такую конструкцию форм и зажимов, которая позволяла бы быстро фиксировать заготовку в нужном положении. Если формы изготовлены из древесины, то их не следует покрывать какими-то защитными составами, красить, лакировать. Во-первых, они портятся от нагревания, а во-вторых, будут мешать высыханию заготовок.

Короткие заготовки изгибают на оправках большего радиуса, а потом уже крепят в форме. Такой предварительный изгиб уменьшает вероятность того, что деталь сломается при формировании изгиба. Выдерживать детали в форме нужно до полного высыхания, чтобы они не разогнулись обратно. Обычно на это требуется от 6 до 9 дней, и определяется опытным путем.

После освобождения заготовки от зажимов ее необходимо отложить на сутки, и только потом приступать к обработке и отделке. Это нужно для того, чтобы снять остаточные разгибающие напряжения. Советы несложные, но они позволят без проблем освоить процесс, как гнуть древесину.

Советы несложные, но они позволят без проблем освоить процесс, как гнуть древесину.

Часто в процессе проведения ремонтных работ возникает необходимость в получении криволинейных поверхностей изделий, изготовленных из древесины. Как согнуть доску таким образом, чтобы место изгиба было крепким и не треснуло в процессе изгибания? Что же, если уж решили делать капитальный ремонт своими руками, то отступать перед такими трудностями не стоит. В этой статье мы подробно поговорим о том, как придать древесному материалу изогнутую форму.

Нет, наша задача состоит вовсе не в том, чтобы сгибать ни в чем не повинное растение. Речь идет о древесных строительных материалах. Как согнуть дерево, чтобы оно изогнулось, а не сломалось? Способ изгибания деревянных изделий известен с древних времен: для придания древесине нужно формы необходимо лишь тепло и влага, под воздействием которых увеличивается пластичность материала со всеми вытекающими отсюда последствиями. Как согнуть дерево? Подержать его в горячей воде (чем выше температура, тем быстрее происходят процессы) или обработать паром (парогенератор можно соорудить из чайника или воспользоваться утюгом). Чем выше температура, тем быстрее древесина сдается и можно приступать к ее сгибанию. Увлажненную и прогретую древесину можно изогнуть под действием груза (концы доски укладываются на опоры), а на место будущего изгиба укладывают груз. Высохшая древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как гнуть дерево, можно остановиться на этом вопросе подробнее.

Чем выше температура, тем быстрее древесина сдается и можно приступать к ее сгибанию. Увлажненную и прогретую древесину можно изогнуть под действием груза (концы доски укладываются на опоры), а на место будущего изгиба укладывают груз. Высохшая древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как гнуть дерево, можно остановиться на этом вопросе подробнее.

Реакция древесины на внешнее воздействие

Дело в том, что древесина по-разному реагирует на изгиб. Выпуклая часть подвергается растяжению, вогнутая – сжатию. Причем на пропаривание материал тоже реагирует по-разному. Например, способность к сжатию увеличивается аж на треть, а вот к растяжению – всего на пару процентов . Именно поэтому думать о том, как согнуть доску толщиной более двух сантиметров, в домашних условиях не стоит. Нужно учитывать и то, что разные виды древесины по-разному реагируют на сгибание. Например, такие породы как дуб, лиственница, клен гнутся плохо, а вот бук, ясень, орех – хорошо. Так что прежде чем думать над тем, как согнуть доску, определитесь с породой древесины, из которой она сделана.

Так что прежде чем думать над тем, как согнуть доску, определитесь с породой древесины, из которой она сделана.

Как согнуть фанеру, ДВП, МДФ

В домашних условиях фанеру сгибают путем увеличения ее влажности, последующей утюжкой (потребуется утюг), и закреплением в шаблоне. Шаблоном может служить любой каркасный элемент и вовсе необязательно его форма должна быть криволинейной. Крепится к шаблону изделие посредством скотча. Можно зажимать согнутую фанеру между двумя распорками, придавать ей согнутую форму за счет веревок, обвязывая ими изделие в нескольких местах вдоль радиуса искривления. Фанеру можно использовать только после того, как она высохнет. Вроде с тем, как согнуть фанеру, мы разобрались – идем дальше.

Как согнуть ДВП? Методика та же, что и в предыдущем случае! А как согнуть МДФ? В этом случае можно пойти двумя путями: либо изгибать тонкие листы (не более 5 мм) и склеивать их между собой, либо использовать гибкий МДФ , в котором с одной из сторон есть поперечные прорези. Толщина таких листов обычно составляет 8 мм. При изгибе они накладываются друг на друга фрезерованными сторонами, после чего склеиваются. Вот, собственно, и все!

Толщина таких листов обычно составляет 8 мм. При изгибе они накладываются друг на друга фрезерованными сторонами, после чего склеиваются. Вот, собственно, и все!

Многих владельцев частных домов, не устраивает традиционная форма крыш и стандартные размеры построек. Дерево предоставляет очень широкие возможности строительства, и одна из них – возведение куполообразных сооружений с помощью гнутых конструкций, которые позволяют создавать самые оригинальные и необычные очертания зданий с использованием криволинейных поверхностей. Кроме этого, гнутоклееный брус обладает еще многими дополнительными преимуществами.

Сферы применения гнутых элементов из дерева в строительстве

Данный материал применяется не только в жилом строительстве, но и при возведении хозяйственных и промышленных сооружений.

Гнутый брус расширяет горизонты в сфере проектировки и воплощения конструкций, позволяя решать следующие задачи:

- Гнутый брус позволяет реализовать перекрытие больших расстояний между стенами, так как из него изготавливают балки, фермы и другие разновидности конструкций для монтажа кровли.

Это позволяет возводить склады, здания для содержания животных в крупных фермерских хозяйствах и иные сооружения, которым требуется большая площадь;

Это позволяет возводить склады, здания для содержания животных в крупных фермерских хозяйствах и иные сооружения, которым требуется большая площадь; - Дерево устойчиво к различным факторам воздействия, поэтому конструкции из гнутоклееной древесины применяют для строительства складов;

Важно! Поскольку дерево, пропитанное специальными составами, не гниет и совершенно не подвергается коррозии, оно становится даже более надежным, чем металл.

- Данный материал используют при возведении теплиц и парников, так как с его помощью можно создавать прочные и устойчивые конструкции удобной формы и большой площади;

- Самый распространенный способ применения: гнутый клееный брус – материал для кровель необычной формы и куполов;

- Гнутый клееный брус дает возможность строить и малые архитектурные сооружения: с купольной крышей станут отличным украшением для участка, они смотрятся оригинально и необычно.

Купольное строение кровли не только необычно и красиво с эстетической стороны, оно выгодно и по другим причинам. На такой крыше не будет скапливаться снег, она очень слабо нагревается от солнца и не создает большой нагрузки на стены. Неслучайно именно такой тип кровли применяется с древнейших времен.

На такой крыше не будет скапливаться снег, она очень слабо нагревается от солнца и не создает большой нагрузки на стены. Неслучайно именно такой тип кровли применяется с древнейших времен.

Изготовление гнутых конструкций

Как согнуть брус, чтобы древесина не дала трещин, а сам материал принял необходимую геометрическую форму? Изготовлением гнутого бруса занимаются в промышленных условиях, но с другой стороны такую работу можно попробовать выполнить и своими руками.

Выгибание древесины – это достаточно сложный технологический процесс, при котором древесина подвергается воздействию сразу нескольких факторов. Эта работа требует определенного навыка и строгого соблюдения технологии, иначе изделие окажется очень непрочным.

Обычно для изготовления гнутых форм используются лиственные породы дерева, так как они более пластичны и легче подвергаются обработке. В качестве основных пород используются дуб, ольха, клен, ясень и т.д.

Хвойные породы для этого применяются крайне редко. Большую часть гнутых заготовок для мебели и для других изделий изготавливают из березового шпона, такой материал составляет около 60% всех гнутоклееных заготовок. Примерная инструкция по сгибанию древесины выглядит следующим образом:

Большую часть гнутых заготовок для мебели и для других изделий изготавливают из березового шпона, такой материал составляет около 60% всех гнутоклееных заготовок. Примерная инструкция по сгибанию древесины выглядит следующим образом:

Основы технологии изготовления гнутых элементов

Основой в сгибании древесины становится гидротермическая обработка, то есть одновременное воздействие пара и высокой температуры.

Такая обработка увеличивает пластические свойства древесины, в результате чего она приобретает повышенную гибкость, и можно менять ее форму, не вызывая при этом повреждений самой структуре материала.

Самые высокие пластические способности древесина приобретает тогда, когда ее влажность достигает 30%, а температура в сердцевине заготовки – 100 градусов. Добиться таких показателей в домашних условиях непросто, тем более что пропаривание должно быть длительным. Брус, имеющий сечение 3,5 см необходимо пропаривать не менее 1,5 часов, чтобы он стал гибким.

Схема изготовления гнутого бруса

- Заготовку помещают на шину и тщательно прикрепляют, после чего пропаривают необходимое время.

Заготовки снабжают специальными коническими или прямоугольными пропилами, которые позволят древесине изогнуться;

Заготовки снабжают специальными коническими или прямоугольными пропилами, которые позволят древесине изогнуться;

- Подготовленный материал сгибают до достижения необходимой кривизны с помощью шины и пресса;

- Все еще прикрепленная к шине заготовка отправляется в сушку, где она приобретает влажность, подходящую для строительных работ.

В результате, заготовка приобретает нужный радиус кривизны, и ее можно использовать и для строительства, и для изготовления деревянных элементов внутреннего интерьера. Гнутоклееный брус изготавливают, совмещая два процесса: ламели изгибаются и тут же склеиваются в единый блок.

В конечном итоге, материал сохраняет все положительные , приобретая при этом особую форму. Технология позволяет создавать самые разнообразные формы с различным радиусом изгиба.

В деревообрабатывающем производстве в больших количествах изготовляют криволинейные детали. Изготовление криволинейных деталей производится двумя способами: выпиливанием из досок или плит и гнутьем прямолинейных брусков (цельногнутые детали) или слоев древесины с одновременным склеиванием (гнутоклееные детали).

Технологический процесс гнутья древесины. Технологический процесс гнутья брусков из массивной древесины включает в себя следующие операции: заготовку материала для гнутья, гидротермическую обработку, гнутье и сушку.

Заготовка материала для гнутья. Заготовки для гнутья получают из необрезных досок путем их раскроя на круглопильных станках. К заготовкам для гнутья предъявляются следующие требования.

Косослой не должен превышать 10°. При обычных методах гнутья в заготовках совершенно не допускаются сучки. В заготовках с одновременным прессованием сучки допускаются в больших пределах, что резко увеличивает выход заготовок. Выкраивать заготовки следует с учетом припусков на последующую обработку деталей. При гнутье с одновременным прессованием, кроме припуска на обработку, должен предусматриваться припуск на упрессовку древесины поперек волокон и повышенный припуск по длине заготовки. В целях повышения выхода заготовок для гнутья раскраивать доски рекомендуется после предварительной разметки.

На небольших предприятиях сохранился способ получения заготовок для гнутья путем раскалывания чураков. Колотая заготовка не имеет косослоя, поэтому при изгибании дает меньший процент брака. Однако этот способ весьма трудоемок, так как выполняется вручную и дает на 20-25% ниже выход заготовок из кряжа, чем при его распиловке.

После раскроя (или раскалывания) заготовки для деталей круглого сечения обрабатываются на токарно-копировальных или круглопалочных станках, а заготовки для деталей прямоугольного сечения – на продольно-фрезерных станках. Можно загибать и нестроганые заготовки, но в этом случае доски раскраивают строгальными пилами, дающими чистый и точный пропил.

Гидротермическая обработка. Гидротермическая обработка древесины перед гнутьем производится для того, чтобы повысить пластичность древесины. Оптимальная пластичность древесины достигается при ее нагреве во влажном состоянии. Это объясняется тем, что при нагревании часть веществ, входящих в состав клеток, переходит в коллоидное состояние.

В результате этого повышается способность клеток и всей древесины к деформации. При сушке деформированной (гнутой) древесины коллоидные вещества затвердевают и сохраняют приданную заготовке форму.

Гидротермическая обработка древесины перед гнутьем осуществляется провариванием в горячей воде или пропариванием. Для проваривания применяют деревянные чаны или металлические ванны и баки. Вода в ваннах и чанах нагревается паром.

Температуру воды поддерживают на уровне 90-95°С, не доводя ее до кипения. Продолжительность проваривания зависит от начальной влажности, размеров и породы древесины.

При проваривании сложно получить равномерную температуру и влажность всей заготовки, наружные слои перенасыщаются водой. Поэтому проваривание в горячей воде применяют только в тех случаях, когда пропаривание технически затруднено.

Наиболее широкое применение в производстве получило пропаривание древесины в атмосфере насыщенного пара. Пропаривание позволяет нагревать древесину до нужной температуры (70-80°С), регулировать влажность древесины и получать ее всегда близкой к оптимальной для гнутья, т. е. около 25-30%.

е. около 25-30%.

Для пропаривания пользуются насыщенным паром низкого давления (0,02-0,05 МПа), что соответствует температуре 102-105°С. Пропаривание древесины осуществляется в герметически закрывающихся металлических котлах-барабанах или бетонных камерах. Емкость котлов и камер небольшая, рассчитана на закладку брусков в количестве 30-40 шт.

Котлы располагаются у каждого гнутарного станка и соединяются паропроводом между собой в батарею. Бруски в котлы и камеры укладывают на прокладках для того, чтобы обеспечивалось лучшее омывание их паром.

Продолжительность пропаривания зависит от начальной влажности и температуры древесины, размеров брусков и давления пара в котле. Время пропаривания определяется по специальной диаграмме. Например, для заготовок толщиной 40 мм при начальной влажности 30% и давлении пара в пропарочном котле 0,03- 0,05 МПа продолжительность пропаривания составляет 12-13 мин, а для заготовок толщиной 80 мм – 65 мин.

Фанеру в случае гнутья на малые радиусы кривизны также можно подвергать гидротермической обработке. Фанеру, склеенную синтетическими клеями, проваривают, а склеенную казеиновым или альбуминовым клеем, только пропаривают.

Фанеру, склеенную синтетическими клеями, проваривают, а склеенную казеиновым или альбуминовым клеем, только пропаривают.

Вынутые из пропарочного котла или варочного бака заготовки должны подвергаться гнутью немедленно. Нельзя допускать остывания наружных слоев древесины, которые испытывают наибольшие напряжения при гнутье.

Гнутье древесины и оборудование. Станки для гнутья древесины делятся на два типа: с холодными и горячими формами.

Станки первого типа (рис. 4.13) применяют для гнутья на замкнутый контур. Бруски изгибаются вокруг съемного необогревае-мого вращающегося шаблона 6. Шаблон вместе с шиной 2 надевается на вертикальный вал 8, который приводится во вращательное движение от электродвигателя через редуктор 7.

Свободный конец шины закрепляется в каретке 4, скользящей по направляющим 3. Брусок 5 закладывается между шаблоном 6 и шиной 2 и закрепляется подвижным упором. Затем включается электродвигатель, при этом поворачивается вал 8 с надетым на него шаблоном и изгибается брусок вместе с шиной.

В месте загиба установлен ролик /, плотно прижимающий брусок к шаблону. Задний конец шины закрепляется с помощью скобы на шаблоне. Шаблон с бруском и шиной снимаются со станка и направляются в сушку, а на станок надевают новый шаблон, и операция повторяется.

Рис. 4.13.

7 – прижимный ролик; 2 – шина; 3 – направляющая; 4 – брусок; 5 – заготовка;

б -шаблон; 7 – редуктор; 8 – вал

Рис. 4.14.

7 – крючок; 2 – шаблон; 3 – упор; 4 – шина; 5 – заготовка

Гнутарные станки с горячими формами называются гнутарно-сушильными, они могут быть с двух- и односторонним обогревом. Станки с двухсторонним обогревом представляют собой гидравлический или пневматический пресс с обогреваемыми профильными плитами-шаблонами, между которыми зажимаются изгибаемые бруски. В этих станках бруски выдерживаются в зажатом состянии до полного закрепления формы и сушки заготовок.

В станках с односторонним обогревом (рис. 4.14) заготовки 5 закладываются между горячим шаблоном 2, обогреваемым паром, и шиной 4 и крепятся упором 3. Изогнутые заготовки 5 вместе с шинами закрепляют на шаблоне специальными крючками /. Заготовки остаются в станке до закрепления приданной им формы.

Изогнутые заготовки 5 вместе с шинами закрепляют на шаблоне специальными крючками /. Заготовки остаются в станке до закрепления приданной им формы.

Это достигается высушиванием древесины примерно до 15%-й влажности, на что затрачивается 90-180 мин. Для увеличения производительности гнутарно-сушильных станков заготовки перед гнутьем рекомендуется подсушивать до 20%-й влажности, выдерживать в станке до влажности 12-15%, а окончательную досушку до производственной влажности снятых со станка заготовок производить в сушильных камерах.

Гнутье фанеры осуществляют в шаблонах, состоящих из двух частей: матрицы и пуансона, между которыми закладывают и выгибают фанеру. При этом используются специальные приспособления, винты, пневматические и гидравлические прессы.

Гнутье с одновременным прессованием заключается в том, что древесину изгибают вокруг шаблона, снабженного насечкой, и в процессе гнутья с внешней стороны заготовки прижимают ее к шаблону через шину прессующим роликом.

Происходит прокатка заготовки. Толщина заготовки уменьшается, слои древесины на вогнутой стороне заготовки принимают волнообразную форму от вдавливания насечки шаблона, наружные слои уплотняются. Это способствует повышению сопротивления сжатия вогнутых слоев в древесине и растяжению наружных.

Гнутье с одновременным прессованием значительно улучшает способность древесины к гнутью, позволяет изгибать древесину с крупными сучками, расположенными на наружной стороне заготовки. Оно применяется для гнутья древесины хвойных и мягких лиственных пород.

Сушка заготовок после гнутья. Изогнутые заготовки сушат в сушильных камерах до эксплуатационной влажности, причем заготовки помещают в камеру вместе с шаблонами и охватывающими их шинами. Конструкция сушильных камер подобна тем, которые применяют для сушки пиломатериалов.

Высушенные заготовки выгружают из камер и направляют в остывочное отделение, где выдерживают не менее 48 ч для выравнивания внутренних напряжений. Только после этого заготовки освобождают от шаблонов и шин и направляют в цех механической обработки.

Только после этого заготовки освобождают от шаблонов и шин и направляют в цех механической обработки.

Последовательность и принципы механической обработки гнутых заготовок на станках, т.е. придание им окончательных размеров и чистой поверхности, принципиально не отличаются от обработки прямолинейных заготовок.

Изготовление гнутоклееных деталей. Для получения гнутоклееных деталей гидротермическая обработка древесины перед гнутьем и сушка после гнутья не требуются. Гнутоклееные детали изготовляют из лущеного шпона или фанеры. Технологический процесс получения гнутоклееных деталей состоит из подготовки сырья (шпона, фанеры или тонких планок), нанесения на склеиваемые поверхности клеевого раствора, склеивания заготовок с одновременным гнутьем в пресс-формах или в шаблонах и выдержки деталей после запрессовки для выравнивания влажности и напряжений.

Склеивание производится либо в блоках, либо отдельными деталями. Прессование ведут в гидравлических прессах с пресс-формами или шаблонами. Используют один из трех видов нагрева прессуемого пакета: электроконтактный, паровой или токами высокой частоты (ТВЧ). Наиболее прогрессивен нагрев ТВЧ. При этом способе требуется меньшее время прессования и более равномерно распределяется температура по сечению пакета.

Используют один из трех видов нагрева прессуемого пакета: электроконтактный, паровой или токами высокой частоты (ТВЧ). Наиболее прогрессивен нагрев ТВЧ. При этом способе требуется меньшее время прессования и более равномерно распределяется температура по сечению пакета.

В качестве связующего при изготовлении гнутоклееных деталей используются клеи на основе карбамидных смол большой концентрации и повышенной скорости отверждения. Расход таких клеев на 1 м 2 намазываемой поверхности составляет 110-120 г.

Гнутый клееный конструкционный брус

СТРОИТЕЛЬНАЯ КОМПАНИЯ «ДВОЕ ИЗ ЛАРЦА» – это предприятие, специализирующееся на производстве и строительстве гнутоклееных деревянных конструкций и различных столярных изделий. Образована компания в 1917 году и на сегодняшний день является инновационным лидером в части склейки среди деревообрабатывающих предприятий нашей страны.

Ваше имя: *

Ваш телефон: *

Адрес куда ехать:

Стоимость гнутого клееного бруса

49 900 руб за м³

Наши преимущества

- Используем только качественные материалы

- Даем гарантию на сделанную продукцию

- Строго соблюдаем оговоренные сроки

Наше производство

Собственное производство оснащено современным технологичным оборудованием для производства клееных изделий. Компания осуществляет расчет, проектирование и монтаж различных клееных изделий.

Используется сертифицированный клей AkzoNobel (Швеция).

Клей ПУР 3-го поколения – лучший по экологическим требованиям.

Компания осуществляет расчет, проектирование и монтаж различных клееных изделий.

Используется сертифицированный клей AkzoNobel (Швеция).

Клей ПУР 3-го поколения – лучший по экологическим требованиям.

2

Нижний Новгород 2020

Преимущества гнутого клееного бруса

Лучшее применение клееные балки находят там, где требуется перекрытие больших пролетов: они не только упрощают проектировку просторных помещений, но и добавляют им визуальной привлекательности. При этом клееные балки достаточно устойчивы к воздействиям внешней среды: не боятся влажности, мало подвержены появлению грибка. Лёгкость, прочность и впечатляющая несущая способность.

Гнутый брус позволяет реализовать перекрытие больших расстояний между стенами, так как из него изготавливают балки, фермы и другие разновидности конструкций для монтажа кровли. Это позволяет возводить склады, здания для содержания животных в крупных фермерских хозяйствах и иные сооружения, которым требуется большая площадь.

Самый распространенный способ применения: гнутый клееный брус – материал для кровель необычной формы и куполов

Данный материал используют при возведении теплиц и парников, так как с его помощью можно создавать прочные и устойчивые конструкции удобной формы и большой площади

Изогнутое или купольное строение кровли не только необычно и красиво с эстетической стороны, оно выгодно и по другим причинам. На такой крыше не будет скапливаться снег, она очень слабо нагревается от солнца и не создает большой нагрузки на стены. Неслучайно именно такой тип кровли применяется с древнейших времен

Гнутый клееный брус дает возможность строить и малые архитектурные сооружения, беседки с купольной крышей всегда изящны и эстетичны.

Качественно изготовленную балку можно использовать не только как несущий элемент, но и как важную деталь интерьера.

Клееные балки — функциональный, экологичный, нейтральный по стилю и удобный в эксплуатации материал, который может с одинаковым успехом использоваться при строительстве жилья, спортивных объектов, выставочных павильонов или офисов.

Открытые арочные конструкции из качественного дерева – великолепный декоративный элемент, который очень любят архитекторы.

Клееные конструкционные балки могут быть использованы для выполнения межэтажных перекрытий, эффектных залов и мостовых конструкций, балконов, полов и в составе других несущих конструкций.

Гнуто-клееные балки гармонично сочетаются с другими материалами.

Почти неограниченные архитектурные и структурные возможности.

Огнестойкость и сохранение структурной прочности клееных деревянных балок больше, чем у других материалы из-за медленного обугливания.

Соотношение массы строительной конструкции с ее несущей способностью . Деревянная балка того же веса, что и металлическая, выдерживает на четверть большую нагрузку.

Применение клееных балок значительно удешевляет расходы на стройматериалы и монтажные работы. Ориентировочно, при индустриальном строительстве эта разница составляет 30%.

Клееные конструкции могут быть применены при строительстве широкого спектра зданий и сооружений различного назначения.

Малоэтажное строительство, мостовые конструкции, надземные переходы, декоративные конструкции, навесы.

Ипподромы, конюшни, конно-спортивные комплексы, манежи.

Спортивные залы и стадионы (хоккейные, футбольные), теннисные корты и ледовые дворцы, велотреки, аквапарки.

Киноконцертные и выставочные залы, бизнес-центры, павильоны, административные здания.

Гнутоклееные элементы из дерева применяются также при строительстве таких объектов, как: Строения хозяйственного назначения: большие склады, ангары, здания для содержания животных. Промышленные постройки: производственные, сборочные, упаковочные цеха, технологические линии.

Этапы работы с нами

- У вас

есть идея?! - Встреча

с клиентом - Тех.проект

и согласование - Составление

сметы

- У вас есть креативнй проект?

Или нестандартная задача? - Встречаемся с вами

и обсуждаем детали сделки - Проект выполняется

профессионалами высокого уровня - Минимизируем расходы

и предлагаем оптимальную цену

- Оформление

договора - Производство

изделий - Упаковка

изделий - Сдача

проекта

- Учитываем все

ваши пожелания - Контроль качества

на каждом этапе - Фирменная упаковка защитит

брус от внешних воздействий - Доставляем продукцию

на место строительства

Наши работы

Первая работа

Дмитров

Жаворонки

Оформить заявку

Ваше имя: *

Ваш телефон: *

Адрес куда ехать:

Характеристики изгиба предварительно напряженных неразрезных клееных балок

На этой странице

РезюмеВведениеМатериалы и методыАнализВыводыДоступность данныхКонфликты интересовБлагодарностиСсылкиАвторское правоСтатьи по теме

Ограниченная способность передачи момента в соединениях из клееного бруса (клееная ламинированная древесина) приводит к недостаточной жесткости соединения. Поэтому большинство соединений представляют собой шарнирные соединения. На основании предыдущих исследований было предложено одно новое устройство концевого соединения для формирования предварительно напряженных непрерывных клееных балок. Предварительно напряженные балки состояли из предварительно напряженных стальных стержней с низкой релаксацией, девиаторного блока, анкерного устройства и нового устройства концевого соединения. Эти предварительно напряженные стальные стержни были натянуты девиаторным блоком для создания предварительного напряжения. Затем 18 предварительно напряженных неразрезных балок и две предварительно напряженные свободно опертые балки были подвергнуты испытаниям на изгиб, чтобы изучить влияние коэффициента армирования и предварительного напряжения на предварительно напряженные балки из клееного бруса с точки зрения таких аспектов, как режимы разрушения, несущая способность, зависимость нагрузки от прогиба и нагрузки. напрягать отношения. Результаты показывают, что при одинаковом уровне предварительного напряжения по сравнению с балками с коэффициентом армирования 1,92 % несущая способность балок с коэффициентом армирования 3,84 % и 5,76 % увеличивается на 20,3–29,4 % и 30,51–36,36 % соответственно.

Поэтому большинство соединений представляют собой шарнирные соединения. На основании предыдущих исследований было предложено одно новое устройство концевого соединения для формирования предварительно напряженных непрерывных клееных балок. Предварительно напряженные балки состояли из предварительно напряженных стальных стержней с низкой релаксацией, девиаторного блока, анкерного устройства и нового устройства концевого соединения. Эти предварительно напряженные стальные стержни были натянуты девиаторным блоком для создания предварительного напряжения. Затем 18 предварительно напряженных неразрезных балок и две предварительно напряженные свободно опертые балки были подвергнуты испытаниям на изгиб, чтобы изучить влияние коэффициента армирования и предварительного напряжения на предварительно напряженные балки из клееного бруса с точки зрения таких аспектов, как режимы разрушения, несущая способность, зависимость нагрузки от прогиба и нагрузки. напрягать отношения. Результаты показывают, что при одинаковом уровне предварительного напряжения по сравнению с балками с коэффициентом армирования 1,92 % несущая способность балок с коэффициентом армирования 3,84 % и 5,76 % увеличивается на 20,3–29,4 % и 30,51–36,36 % соответственно. При одинаковых коэффициентах армирования по сравнению с балками без предварительного напряжения несущая способность балок с усилием предварительного напряжения 7 кН и 14 кН увеличивается на 2,39–10,14 % и 6,49–13,26 % соответственно. Кроме того, по сравнению со свободно опертыми балками несущая способность неразрезных балок увеличена на 40 %, а деформация уменьшена на 13 %. Таким образом, в качестве новой предварительно напряженной балки характеристики изгиба клееных балок могут быть эффективно улучшены.

При одинаковых коэффициентах армирования по сравнению с балками без предварительного напряжения несущая способность балок с усилием предварительного напряжения 7 кН и 14 кН увеличивается на 2,39–10,14 % и 6,49–13,26 % соответственно. Кроме того, по сравнению со свободно опертыми балками несущая способность неразрезных балок увеличена на 40 %, а деформация уменьшена на 13 %. Таким образом, в качестве новой предварительно напряженной балки характеристики изгиба клееных балок могут быть эффективно улучшены.

1. Введение

Обладая свойствами хранения углерода и экологически безопасными характеристиками, древесина привлекает все больше внимания во всех сферах жизни из-за ее превосходных механических характеристик и возобновляемости. Древесина широко используется в качестве строительного материала [1–3]. Между тем, деревянная конструкция обладает такими достоинствами, как хорошая теплоизоляция, энергосбережение, сокращение выбросов, а также безопасное и комфортное проживание; поэтому на фоне активной пропаганды зеленого строительства деревянные конструкции получили новые возможности для развития [4]. Являясь важным конструкционным материалом для современных деревянных конструкций, клееный брус не только устраняет недостатки традиционного древесного материала в виде низкого выхода пиломатериалов и сложности в обработке, но также, по сравнению с традиционными деревянными материалами, обладает преимуществами меньшего количества централизованных дефектов, высокой прочности, различные формы поперечного сечения и компонентов, а также разумное распределение напряжений [5]. Однако из-за ограниченного размера сырья и методов обработки длина балок из клееного бруса обычно не может соответствовать требованиям непрерывных балок. В состоянии изгиба разрушение всегда происходит в зоне растяжения; таким образом, прочность на сжатие не может быть использована полностью [6]. Кроме того, большинство балок из клееного бруса представляют собой просто поддерживаемые балки, потому что способность традиционных соединений из клееного бруса передавать изгибающий момент относительно слаба, что может привести к недостаточной жесткости соединения.

Являясь важным конструкционным материалом для современных деревянных конструкций, клееный брус не только устраняет недостатки традиционного древесного материала в виде низкого выхода пиломатериалов и сложности в обработке, но также, по сравнению с традиционными деревянными материалами, обладает преимуществами меньшего количества централизованных дефектов, высокой прочности, различные формы поперечного сечения и компонентов, а также разумное распределение напряжений [5]. Однако из-за ограниченного размера сырья и методов обработки длина балок из клееного бруса обычно не может соответствовать требованиям непрерывных балок. В состоянии изгиба разрушение всегда происходит в зоне растяжения; таким образом, прочность на сжатие не может быть использована полностью [6]. Кроме того, большинство балок из клееного бруса представляют собой просто поддерживаемые балки, потому что способность традиционных соединений из клееного бруса передавать изгибающий момент относительно слаба, что может привести к недостаточной жесткости соединения. Поэтому было предложено множество методов усиления для повышения несущей способности деревянных конструкций. В качестве обычных армированных материалов используются многие типы армированных полимеров, стальных пластин и стальных стержней для повышения пластичности и способности к изгибу, а также для уменьшения деформации балок из клееного бруса. Были проведены исследования поведения деревянных балок, армированных ими [7–17]. Грибанов и др. [7] исследовали различные ламинарные полимерные композиты для деревянных конструкций и предложили соответствующие конструктивные предложения. Стержни из углепластика (полимера, армированного углеродным волокном) использовались Янгом и др. для улучшения способности к изгибу и жесткости балок из клееного бруса. [16]. Из-за стержня из углепластика режим разрушения был изменен с разрушения при хрупком растяжении на разрушение при пластичном сжатии, и способность к изгибу значительно улучшилась. Новак и др. [17] сравнили грузоподъемность деревянных балок, оклеенных различными стальными пластинами, а затем дали конструктивные предложения.

Поэтому было предложено множество методов усиления для повышения несущей способности деревянных конструкций. В качестве обычных армированных материалов используются многие типы армированных полимеров, стальных пластин и стальных стержней для повышения пластичности и способности к изгибу, а также для уменьшения деформации балок из клееного бруса. Были проведены исследования поведения деревянных балок, армированных ими [7–17]. Грибанов и др. [7] исследовали различные ламинарные полимерные композиты для деревянных конструкций и предложили соответствующие конструктивные предложения. Стержни из углепластика (полимера, армированного углеродным волокном) использовались Янгом и др. для улучшения способности к изгибу и жесткости балок из клееного бруса. [16]. Из-за стержня из углепластика режим разрушения был изменен с разрушения при хрупком растяжении на разрушение при пластичном сжатии, и способность к изгибу значительно улучшилась. Новак и др. [17] сравнили грузоподъемность деревянных балок, оклеенных различными стальными пластинами, а затем дали конструктивные предложения. Чжан и др. [8] представили экспериментальное исследование балок PBSL (параллельных бамбуковых прядей), армированных AFRP (полимером, армированным арамидным волокном). Соотношение ткани было единственной изучаемой переменной; Затем оценивались изгибная способность, жесткость и несущая способность испытанных балок. Результаты показали, что склеивание AFRP может увеличить жесткость балок PBSL. Пластичность балок PBSL можно эффективно повысить, приняв положение AFRP. Между тем, метод NSM (приповерхностный монтаж) был применен к деревянным конструкциям [18, 19].]. Хорхе и др. [18] изучали связь между ламинатом Glulam и NSM CFRP; были определены локальные отношения напряжения и проскальзывания связи и режимы разрушения, и они обнаружили, что длина связи была основным фактором влияния. Бранко и др. [19] предложили, чтобы робы из стеклопластика устанавливались на днище из двухпролетных сплошных клееных плит, чтобы усилить его грузоподъемность. Результаты показали, что способность к изгибу и способность к деформации могут быть значительно улучшены.

Чжан и др. [8] представили экспериментальное исследование балок PBSL (параллельных бамбуковых прядей), армированных AFRP (полимером, армированным арамидным волокном). Соотношение ткани было единственной изучаемой переменной; Затем оценивались изгибная способность, жесткость и несущая способность испытанных балок. Результаты показали, что склеивание AFRP может увеличить жесткость балок PBSL. Пластичность балок PBSL можно эффективно повысить, приняв положение AFRP. Между тем, метод NSM (приповерхностный монтаж) был применен к деревянным конструкциям [18, 19].]. Хорхе и др. [18] изучали связь между ламинатом Glulam и NSM CFRP; были определены локальные отношения напряжения и проскальзывания связи и режимы разрушения, и они обнаружили, что длина связи была основным фактором влияния. Бранко и др. [19] предложили, чтобы робы из стеклопластика устанавливались на днище из двухпролетных сплошных клееных плит, чтобы усилить его грузоподъемность. Результаты показали, что способность к изгибу и способность к деформации могут быть значительно улучшены. Было подробно оценено использование предварительного напряжения для структурного усиления деревянных конструкций, а затем предварительное напряжение было использовано для усиления механических свойств балок из клееного бруса [20–29].]. Вэй и др. [21] предложил новую армированную сталью балку PBSL, в которой стальные стержни или предварительно напряженные стальные стержни были встроены в бамбуковые композитные балки. Результат показал, что предельная несущая способность армированных балок увеличивается с увеличением коэффициента армирования и предварительного напряжения, но влияние предварительного напряжения уступало влиянию диаметра армированных стержней. Ян и др. [26] исследовали характеристики изгиба внешних предварительно напряженных клееных балок, а контрольное напряжение для предварительного напряжения, высоту стального девиатора и форму поперечного сечения клееных балок изучали переменными. Результаты показали, что предельные нагрузки и жесткость на изгиб армированных балок могут быть значительно улучшены, а типичным видом отказа было нарушение текучести древесины в зоне сжатия для армированных и предварительно напряженных балок из клееного бруса.

Было подробно оценено использование предварительного напряжения для структурного усиления деревянных конструкций, а затем предварительное напряжение было использовано для усиления механических свойств балок из клееного бруса [20–29].]. Вэй и др. [21] предложил новую армированную сталью балку PBSL, в которой стальные стержни или предварительно напряженные стальные стержни были встроены в бамбуковые композитные балки. Результат показал, что предельная несущая способность армированных балок увеличивается с увеличением коэффициента армирования и предварительного напряжения, но влияние предварительного напряжения уступало влиянию диаметра армированных стержней. Ян и др. [26] исследовали характеристики изгиба внешних предварительно напряженных клееных балок, а контрольное напряжение для предварительного напряжения, высоту стального девиатора и форму поперечного сечения клееных балок изучали переменными. Результаты показали, что предельные нагрузки и жесткость на изгиб армированных балок могут быть значительно улучшены, а типичным видом отказа было нарушение текучести древесины в зоне сжатия для армированных и предварительно напряженных балок из клееного бруса. Кроме того, ряд моделей конечных элементов был разработан для прогнозирования всех влияющих факторов клееных балок и проверки некоторых новых методов армирования некоторыми исследователями [30, 31].

Кроме того, ряд моделей конечных элементов был разработан для прогнозирования всех влияющих факторов клееных балок и проверки некоторых новых методов армирования некоторыми исследователями [30, 31].

Хотя в этих предыдущих исследованиях изучались неармированные и усиленные клееные балки, все они были основаны на свободно опертых балках [8–31]. Исследований предварительно напряженных неразрезных балок не проводилось. Поэтому на основе предварительно напряженных свободно опертых клееных балок, предложенных в предыдущих исследованиях [28, 29], в этом исследовании изобретается набор концевых соединительных устройств для формирования предварительно напряженных неразрезных клееных балок. В качестве нового предварительно напряженного композитного изгибаемого несущего элемента предварительно напряженные неразрезные клееные балки обладают преимуществами предварительно напряженных свободно опертых клееных балок и повышенной жесткостью соединения. Благодаря устройству концевого соединения и предварительному напряжению достигаются полужесткие соединения, которые изменяют распределение изгибающего момента, чтобы лучше использовать материал с уменьшенной деформацией. Поэтому в этом исследовании изучается поведение новой предварительно напряженной непрерывной клееной балки с различными коэффициентами армирования и уровнями предварительного напряжения. Более того, на основе экспериментальных результатов дается подробный теоретический анализ.

Поэтому в этом исследовании изучается поведение новой предварительно напряженной непрерывной клееной балки с различными коэффициентами армирования и уровнями предварительного напряжения. Более того, на основе экспериментальных результатов дается подробный теоретический анализ.

2. Материалы и методы

2.1. Материал

Сырой древесный материал был получен из провинции Хэйлунцзян, Китай. Высушенным еловым пластинам придали прямоугольную форму с помощью фенольных клеев и отверждали при температуре 25°C. Марка древесины I c [32]. На основании китайских стандартов [32, 33] и предыдущего исследования [34] в лаборатории Северо-восточного университета лесного хозяйства были проведены испытания на сжатие и растяжение. Согласно испытаниям на сжатие пиковая прочность на сжатие ( f cμ ) составляет 38,67 МПа, а модуль упругости при сжатии составляет 8301,14 МПа с коэффициентами вариации 4,63% и 6,14%, параллельно волокнам, соответственно. Согласно испытаниям на растяжение пиковая прочность на растяжение ( f tμ ) составляет 81,32 МПа, а модуль упругости при растяжении составляет 9750,11 МПа с коэффициентами вариации 6,42% и 6,18%, параллельно волокнам, соответственно. . Все стальные образцы представляли собой предварительно напряженную стальную проволоку с низкой релаксацией, номинальный предел текучести стального стержня составляет 1570 МПа, а его предел прочности при растяжении и модуль упругости составляют 1640,51 МПа и 1,9.2 × 10 5 МПа, с коэффициентами вариации 1,71 % и 0,35 %.

Согласно испытаниям на растяжение пиковая прочность на растяжение ( f tμ ) составляет 81,32 МПа, а модуль упругости при растяжении составляет 9750,11 МПа с коэффициентами вариации 6,42% и 6,18%, параллельно волокнам, соответственно. . Все стальные образцы представляли собой предварительно напряженную стальную проволоку с низкой релаксацией, номинальный предел текучести стального стержня составляет 1570 МПа, а его предел прочности при растяжении и модуль упругости составляют 1640,51 МПа и 1,9.2 × 10 5 МПа, с коэффициентами вариации 1,71 % и 0,35 %.

2.2. Процедура испытаний

В этом документе предварительно напряженная неразрезная балка из клееного бруса состояла из клееного бруса, высокопрочной стальной проволоки и стальных компонентов (включая предварительно напряженное устройство управления, стальной лист и соединительное устройство), как показано на рисунках 1 и 2.