Стеклофибробетон своими руками: состав и технология производства

Бетон / Виды бетона / Другие виды бетона /

Содержание

- 1 Состав и материалы

- 2 Необходимый инструментарий

- 3 Технология производства

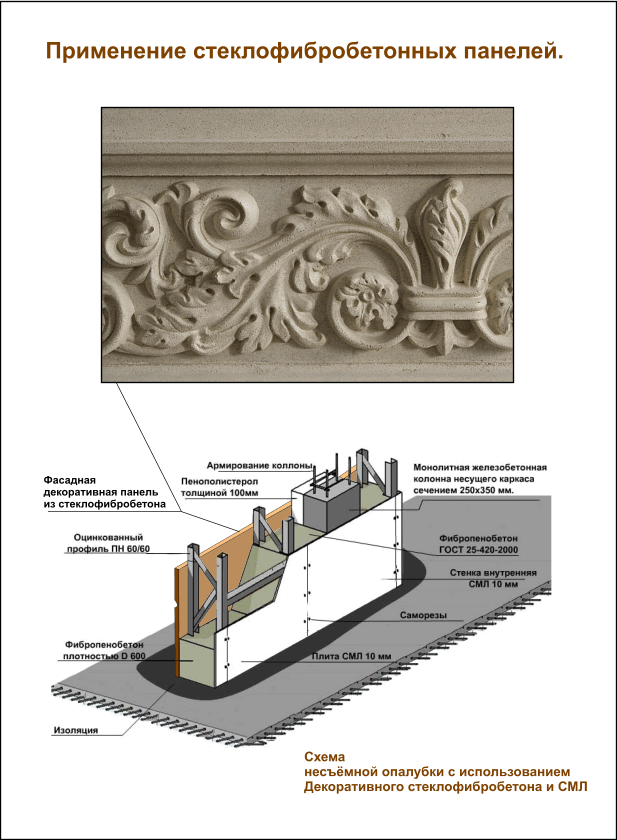

Технологии, призванные повышать качество стройматериалов, постоянно улучшаются, современный рынок предлагает усовершенствованные новинки с уникальными свойствами. Одним из подобных нововведений по праву считается стеклофибробетон. Желание улучить один из наиболее востребованных материалов привело к созданию его новой разновидности, которая состоит из бетона и стекловолокнистой арматуры, что втрое увеличивает упругость исходного материала, сравнительно с обычным бетоном. Ремонт – процесс затратный, но можно существенно сэкономить, изготовив стеклобетон своими руками. Производство не требует особых навыков – достаточно следовать рекомендациям.

Состав и материалы

Состав стеклофибробетона довольно незамысловатый – серый или белый портландцемент М 500-700, просеянный мелкокалиберный кварцевый песок, ровинг (щелочеустойчивое стекловолокно), в отдельных случаях используют глиноземистый цемент. Для повышения характристик – эстетических, формировочных, технологических – в состав добавляют присадки.

Для повышения характристик – эстетических, формировочных, технологических – в состав добавляют присадки.

Наиболее важный момент в процессе изготовления своего стеклобетона – выбор связующего. База из глиноземистого цемента отличается интенсивной кристаллизацией образований, снижение прочности происходит медленнее, чем в составах из портландцемента. В содействии с водой портландцемент предотвращает разрушение металлических элементов, но губительно влияет на стеклофибру.

Главное составляющее жидкой фазы портландцемента перед застыванием – гидроксид кальция – приводит к коррозии стекла, что разрушает кремнекислородную конструкцию. Исходя из этого, при изготовлении своих стеклофибробетонов на основе портландцемента целесообразно применение щелочестойкой фибры – в ином случае вместо армированного материала вы получите блок, пропитанный жидким стеклом.

Бетон, изготовленный на глиноземистом цемента, отличается большей плотностью, устойчивостью к неблагоприятной среде, водонепроницаемостью, но стоимость данной основы для бетона существенно выше, приобрести его сложнее.

С другой стороны, высокая цена глиноземов абсолютно оправдана. Среди их главных преимуществ по применению выделяют следующие:

- быстрое затвердевание;

- повышение прочности в процессе высыхания;

- незначительное влияние химических веществ на стеклонить;

- быстрое изготовление материала, как следствие – сокращение сроков строительства.

Единственным недостатком можно считать возможность изменения характеристик прочности. Применение глиноземов в строительстве требует точного выполнения рекомендаций по процессу – минимальная ошибка приведет к конечной потере большей части свойств готового стеклофибробетона.

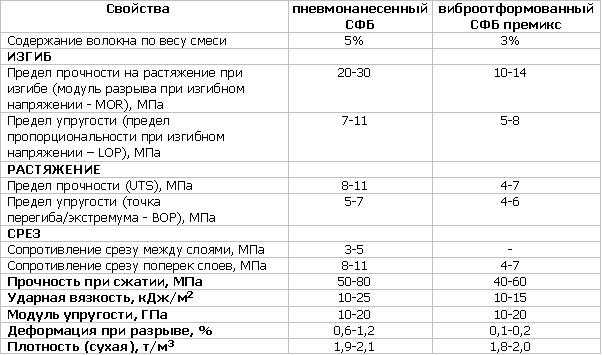

Стекловолокно составляет 3 – 5% от общей массы бетона.Для изготовления материалов для внутренних работ и отделки, применяют штукатурку на гипсовой основе, или гипс в чистом виде. Среда для затвердевания практически не несет угрозы разрушения армирующих элементов. Существует риск коррозии стальных деталей, фибра разрушению не подвергается. Гипс, укрепренный фиброй, более прочный, огнестойкий и характеризуется низкой теплопроводностью.

Гипс, укрепренный фиброй, более прочный, огнестойкий и характеризуется низкой теплопроводностью.

Стеклофибру выбирают, исходя из химического состава, прочности материала – широкий выбор видов стекла позволяет подобрать нужный вид, ориентируясь на свои критерии отбора. При изготовлении стеклофибробетона преимущественно используют следующие волокна:

- силикатные;

- кварцевые;

- натрийкальциево-силикатные;

- алюмоборосиликатные;

- цирконийсиликатные (щелочеустойчивое стекловолокно).

Вернуться к оглавлению

Необходимый инструментарий

Применение конкретного оборудования и инструментов в своем производстве зависит от выбранного метода. Это может быть пневмопистолет или обычная бетономешалка. При изготовлении небольших партий стеклофибробетона раствор размешивают, используя свою силу, обязательно в одном направлении – это обеспечит равномерное распределенные фибры по стеклофибробетону.

Готовый раствор наносят непосредственно на поверхность, или предварительно заливают в формы – перед тем, как залить смесь по своим формам, смажьте их минеральным маслом. Для получения гладких плиток используют формы, покрытые изнутри полиэтиленом. Формы со стеклянным дном позволяют изготовить полированные плитки, а фактурные изделия получают с помощью специальных силиконовых форм. Приобретенное моноволокно нарезают специальными ножницами, при разрезании волокна позаботьтесь о своей индивидуальной безопасности – применение респиратора, очков, перчаток для защиты рук обязательно.

Для получения гладких плиток используют формы, покрытые изнутри полиэтиленом. Формы со стеклянным дном позволяют изготовить полированные плитки, а фактурные изделия получают с помощью специальных силиконовых форм. Приобретенное моноволокно нарезают специальными ножницами, при разрезании волокна позаботьтесь о своей индивидуальной безопасности – применение респиратора, очков, перчаток для защиты рук обязательно.

Вернуться к оглавлению

Технология производства

Существует несколько способов изготовления стеклофибробетоновых изделий. Пневмонабрызг – одновременное нанесение раствора, измельченного стекловолокна на поверхность с помощью пневмопистолета. Выходя из устройства, волокна равномерно вмешивается в раствор, однородный слой стеклофиброцемента укладывают на поверхность или форму.

Преимущества:

- смесь готовят отдельно, фибра рубится непосредственно перед выходом из сопла пистолета;

- точная дозировка;

- результат – однородная масса, быстрый процесс смешивания.

Недостатки:

- дорогое оборудование.

Предварительное смешивание компонентов – с помощью бетоносмесителя или вручную (при небольшом количестве раствора). В бетономешалке готовят обычные бетонный раствор, добавляют готовую измельченную фибру в пропорции 10:1. Далее компоненты перемешивают в течение 5 минут, немедленно формируют – смесь быстро застывает.

Преимущества:

- скорость производства;

- экономия на оборудовании.

Недостатки:

- возможны отклонения в дозировке;

- раствор лучше готовить в небольших количествах.

Виброформование – не является отдельным способом производства стеклофибробетона, скорее метод изготовления негабаритных изделий. Бетон, помещенный в формы, насыщают стекловолокном на стенде (установленная столешница на вибрирующем механизме). Волокно равномерно распределяется в бетонной массе, но метод подходит только при производстве небольших плит.

Технологии производства стеклофибробетона.

Напыление, пневмонабрызг СФБ и метод премикинга

Напыление, пневмонабрызг СФБ и метод премикинга∧

СПЕЦПРЕДЛОЖЕНИЕ на распылители серии РПН

Только при оплате до 27-03-2023!

Назовите ПРОМОКОД и получите скидку -20%!

∨

∧

наверх

Чтобы получить стеклофибробетон с заданными характеристиками, необходимо:

- Порубить волокно на отрезки необходимой длины (рассчитываются в зависимости от типа изделий, от нагрузок, на которые рассчитано данное изделие).

- Распушить порубленное волокно (разделить на моноволокна).

- Приготовить раствор с нужными пропорциями цемента, песка и воды.

- Смешать волокно с раствором.

- Уложить полученную смесь на форму.

Особую сложность представляет этап 4. Так как необходимо чрезвычайно качественно и равномерно внедрить и распределить стеклянные волокна в бетонную смесь.

Существует 2 технологических способа производства СФБ:

- Спрей (напыление или пневмонабрызг)

Для получения любых поверхностей. Это плоские плиты и криволинейные декоративные изделия. Технология пневмонабрызга позволяет создавать поверхности очень сложные по геометрии и имитировать фактуру природных материалов, например, дерево и камень.

Для получения любых поверхностей. Это плоские плиты и криволинейные декоративные изделия. Технология пневмонабрызга позволяет создавать поверхности очень сложные по геометрии и имитировать фактуру природных материалов, например, дерево и камень. - Премикс (премиксинг). Для простых и плоских изделий небольших габаритов.

Как частные случаи можно выделить еще два направления:

- Контактный метод, представляющий послойную укладку стекловолокнистой арматуры и пропитку каждого слоя цементным связующим;

- Формообразование изделий путем гнутья незатвердевшего плоского стеклофибробетонного листа, а также вторичным формообразованием изделий за счет упругих свойств затвердевшего стеклофибробетона.

| Метод пневмонабразга (напыления) СФБ |

| Метод предварительного смешивания СФБ (премиксинг) |

Для пневмонабрызга требуется набор оборудования:

- Специальный миксер.

Он готовит раствор отличного качества.

Он готовит раствор отличного качества. - Кантователь. Он позволяет доставить бак с раствором от миксера и загрузить его в растворонасосную станцию.

- Растворонасосная станция. Она подаёт раствор в пистолет непрерывно и с заданной производительностью.

- Пистолет. Он состоит из чоппера (узел рубки) и распылительной головки (смеситель). Пистолет формирует поток распылённого сжатым воздухом раствора, смешанного с фиброй из стекловолокна.

- Агрегат для лицевого слоя. Наносит на форму первый слой без волокна. Если нет этого агрегата, то используют тот же пистолет (отключить подачу волокна) и ту же растворонасосную станцию. Если использовать для лицевого слоя специальный агрегат, то можно приготовить раствор другого цвета. Не требуется переналадка основной растворонасосной станции. Экономится сырьё.

По методу «спрей» требуется послойное нанесение. Обычно делают 2-3 слоя. Каждый слой прикатывают специальными роликами для уплотнения (роликовое прессование). Потом набрызгивается следующий слой.

Потом набрызгивается следующий слой.

Этапы производства изделия из стеклофибробетона методом набрызга можно представить следующим образом:

| Этап 1. Подготовка формы | Этап 2. Набрызг стеклоцемента |

| Этап 3. Укатка валиком | Этап 4. Выдержка в форме |

Для премиксинга требуется такой же набор оборудования, но используется он иначе:

- Пистолет. Такой же, что и для технологии «спрей». Используется только чоппер. Отдельно рубится волокно в мешок.

- Специальный миксер. Такой же, что и для технологии «спрей». В миксере готовится раствор, затеем туда высыпается рубленное волокно и перемешивается.

- Кантователь. Он позволяет быстро привезти ёмкость со смесью и загрузить в растворонасосную станцию.

- Растворонасосная станция.

Такая же, как и для технологии «спрей». Станция подает насыщенный волокном раствор по трубопроводу к форме. Такое возможно, если у станции перистальтический насос. Такой не ломает фибру. Смесь укладывается на матрицу. Для небольших изделий и при небольших объёмах допускается ручная укладка. В таком случае растворонасосная станция не требуется.

Такая же, как и для технологии «спрей». Станция подает насыщенный волокном раствор по трубопроводу к форме. Такое возможно, если у станции перистальтический насос. Такой не ломает фибру. Смесь укладывается на матрицу. Для небольших изделий и при небольших объёмах допускается ручная укладка. В таком случае растворонасосная станция не требуется.

Смесь в формах подвергается уплотнению на вибростоле. Иногда осуществляется дополнительное роликовое прессование или прессование иным методом.

Также применяют комбинированный метод «спрей-премикс». Распыление через Пистолет раствора, приготовленного по технологии «премикс».

Фирма НСТ предлагает оборудование для метода «спрей» и «премикс». Можно купить готовый набор или выбрать отдельные элементы и собрать комплект самостоятельно. Цены товаров по отдельности такие же, как и в готовом наборе.

Премиксинг является частным случаем технологии напыления. Поэтому полный набор оборудования для технологии «спрей» позволяет сделать СФБ и по технологии «премикс».

Фирма НСТ проектирует и производит оборудование для стеклофибробетона с 1994 года. Фирма “НСТ” предлагает удобные и современные аппараты для профессиональной работы. Наличие нашего оборудования позволит организовать участок по изготовлению сложнорельефных, объемных, тонкостенных элементов из стеклофибробетона повышенной прочности.

GFRC Technology

Задать вопрос

Есть вопросы по технологии производства СФБ? Обращайтесь, наши эксперты готовы поделиться опытом!

панелей FRP | Fiber-Tech Industries

Запрос цен

Полипропиленовые панели FRP с сотовым наполнителем

Эта панель с фанерным наполнителем, армированная стекловолокном, является самой популярной конструкционной панелью FRP, используемой сегодня в промышленности.

Коррозионностойкие панели уже 50 лет успешно используются в целлюлозно-бумажной, химической, горнодобывающей и энергетической промышленности.

Цельные изолированные структурные панели для кузовов-рефрижераторов, прицепов, морозильных камер, контейнеров и укрытий.

Доступны конструкции из фанеры/пеноматериала/фанеры или сотового заполнителя/пены/соты.

Баллистические панели из стекловолокна легче и дешевле, чем их стальные аналоги. Доступно с одобрением уровня угрозы NIJ или UL.

Армированные стекловолокном панели (FRP)Обычно называются фанерой, армированной стекловолокном, пластиком, армированным стекловолокном, панелями FRP или просто FRP. Композиты из стеклопластика успешно применяются в транспортной, строительной, морской, военной и строительной отраслях промышленности с 19 века.65. Но только за последние 25 лет уникальные качества панелей FRP стали более известны, а материал стал более широко использоваться в бесчисленных отраслях и областях применения.

Структурные панели FRP бесшовные, долговечные, прочные и устойчивые к неправильному обращению Наши панели из стекловолокна доступны в размерах до 10 футов в высоту и 58 футов в длину. На ваш выбор различные материалы сердцевины армируются с каждой стороны стекловолоконным тканым ровинговым ламинатом, который затем сплавляется под действием тепла и давления, образуя гладкую глянцевую структурную панель. Внутренняя часть панели FRP покрыта белой полиэфирной смолой, внутренней непрерывной пленкой или гелевым покрытием, что обеспечивает бесшовную поверхность, устойчивую к ударам и истиранию от вилочных погрузчиков, поддонов и перемещающегося груза. Для транспортных применений в качестве дополнительного усиления предлагается внутренняя накладка и/или несколько слоев ровинга из стекловолокна. Этот уникальный производственный процесс позволяет производить панели am FRP одинаковой толщины, привлекательные, чрезвычайно прочные и устойчивые к атмосферным воздействиям.

На ваш выбор различные материалы сердцевины армируются с каждой стороны стекловолоконным тканым ровинговым ламинатом, который затем сплавляется под действием тепла и давления, образуя гладкую глянцевую структурную панель. Внутренняя часть панели FRP покрыта белой полиэфирной смолой, внутренней непрерывной пленкой или гелевым покрытием, что обеспечивает бесшовную поверхность, устойчивую к ударам и истиранию от вилочных погрузчиков, поддонов и перемещающегося груза. Для транспортных применений в качестве дополнительного усиления предлагается внутренняя накладка и/или несколько слоев ровинга из стекловолокна. Этот уникальный производственный процесс позволяет производить панели am FRP одинаковой толщины, привлекательные, чрезвычайно прочные и устойчивые к атмосферным воздействиям.

FRP-панели Fiber-Tech экономят время и деньги на техническое обслуживание, поскольку они не подвержены точечной коррозии и коррозии, как металлы. Эти панели FRP практически не подвержены нормальному износу. Панели FRP от Fiber-Tech гладкие, чрезвычайно привлекательные и простые в уходе. Стандартное внешнее покрытие гелькоутом быстро очищается и устойчиво к выцветанию, пожелтению или мелению.

Эти панели FRP практически не подвержены нормальному износу. Панели FRP от Fiber-Tech гладкие, чрезвычайно привлекательные и простые в уходе. Стандартное внешнее покрытие гелькоутом быстро очищается и устойчиво к выцветанию, пожелтению или мелению.

Большинство повреждений FRP можно легко отремонтировать, причем по значительно меньшей цене, чем альтернативные компоненты, такие как листы/столбы, сталь и экзотические металлы. Руководство по техническому обслуживанию и ремонту Fiber-Tech содержит подробную пошаговую идентификацию и инструкции по ремонту поврежденных панелей FRP.

Технология панелей из стекловолокна компании Fiber-TechУспешная технология панелей из армированного стекловолокна основана на нескольких ключевых компонентах, в том числе:

- Материалы сердцевины

- Состав смолы

- График ламинирования стекловолокна

- Наружная отделка

- Проверенные процессы

Успех Fiber-Tech обусловлен нашей способностью сочетать ключевые компоненты и подходящие материалы для создания лучших панелей FRP в отрасли.

Все наши композитные панели, армированные стекловолокном, изготавливаются на специально разработанном и изготовленном производственном оборудовании. Нашим успехом стала наша способность объединить преимущества нескольких типов процесса формования панелей из стекловолокна в запатентованный компанией Fiber-Tech процесс «Вакуумная инфузия с тепловым ускорением». Компания Fiber-Tech успешно построила сотни миллионов квадратных футов панелей с использованием этого запатентованного процесса.

Жидкие гелькоуты распыляются, стеклотканые ровинги, маты и вуали укладываются на место и пропитываются соответствующим количеством равномерно распределенной смолы, выбранной специально для конечного использования стеклопластиковых панелей.

Запатентованный компанией Fiber-Tech процесс производства панелей из стекловолокна FRP обеспечивает широкий спектр преимуществ, которыми постоянно пользуются тысячи наших клиентов, которых мы поставляем на протяжении более сорока лет.

Не соглашайтесь на клееные панели, изготовленные другими ламинаторами. Вы можете изготовить специально для вас структурную панель из стекловолокна, отвечающую всем вашим требованиям, что позволит вашему продукту превзойти ожидания ваших клиентов. Позвоните, чтобы узнать больше о нашем широком ассортименте панелей FRP, которые идеально соответствуют требованиям вашего проекта и потребностям в панелях.

Позвоните специалистам по композитным панелям по номеру

в Fiber-Tech Industries уже сегодня!

Стекловолоконные армированные панели FiberCore | Fiber-Tech Industries

Запрос цен

Твердая композитная панель FiberCore.

Все композитные панели из стекловолокна FiberCore® изготавливаются по проверенному запатентованному процессу Fiber-Tech. Комбинация тканых ровингов, матов из рубленых прядей, матов сердцевин и вуалей формуется на больших столах для ламинирования и отверждается под воздействием тепла и давления. Мы используем термореактивные полиэфирные смолы для смачивания нескольких слоев тканого ровинга из стекловолокна и армированных матов/тканей в процессе «термоускоренной вакуумной инфузии», в результате чего получается одна из крупнейших в отрасли жестких бесшовных панелей из стеклопластика.

Все FRP-панели Fiber-Tech изготавливаются на заказ и вырезаются по размерам, указанным заказчиком. Доступны стандартные панели FiberCore® толщиной от 3 мм до 5 мм и размерами до 10 футов в ширину и 58 футов в длину. Fiber-Core® не гниет и не подвержен влиянию большинства растворителей и химических веществ, что продлевает срок службы панели FRP.

Вы можете доверять компании с более чем 45-летним опытом производства стеклопластиковых панелей.

Все FRP-панели Fiber-Tech изготавливаются на заказ, вырезаются и отправляются в соответствии с вашими индивидуальными спецификациями, что сводит к минимуму количество отходов для вашего специального применения. Способность Fiber-Tech производить большие плоские панели из стекловолокна обеспечивает простую и быструю установку, значительно экономя время проекта и трудозатраты.

Характеристики армированной стекловолокном панели FiberCore® Варианты толщины

3 мм / 4 мм / 5 мм готовой толщины.

Все допуски по толщине составляют +/- 10%.

Размеры панелей

Все наши панели FRP изготавливаются на заказ и вырезаются по размерам, указанным заказчиком. Стандартные панели доступны в размерах до 120 дюймов в ширину и 58 футов в длину.

Внешний гелькоут

Гладкое или рельефное, глянцевое или матовое покрытие толщиной 15 мил (+/- 0,003 дюйма), предназначенное для обеспечения превосходных характеристик атмосферостойкости и стойкости к УФ-излучению.

Для получения любых поверхностей. Это плоские плиты и криволинейные декоративные изделия. Технология пневмонабрызга позволяет создавать поверхности очень сложные по геометрии и имитировать фактуру природных материалов, например, дерево и камень.

Для получения любых поверхностей. Это плоские плиты и криволинейные декоративные изделия. Технология пневмонабрызга позволяет создавать поверхности очень сложные по геометрии и имитировать фактуру природных материалов, например, дерево и камень. Он готовит раствор отличного качества.

Он готовит раствор отличного качества. Такая же, как и для технологии «спрей». Станция подает насыщенный волокном раствор по трубопроводу к форме. Такое возможно, если у станции перистальтический насос. Такой не ломает фибру. Смесь укладывается на матрицу. Для небольших изделий и при небольших объёмах допускается ручная укладка. В таком случае растворонасосная станция не требуется.

Такая же, как и для технологии «спрей». Станция подает насыщенный волокном раствор по трубопроводу к форме. Такое возможно, если у станции перистальтический насос. Такой не ломает фибру. Смесь укладывается на матрицу. Для небольших изделий и при небольших объёмах допускается ручная укладка. В таком случае растворонасосная станция не требуется.