Вес газобетонного блока: описание и характеристики, маркировка

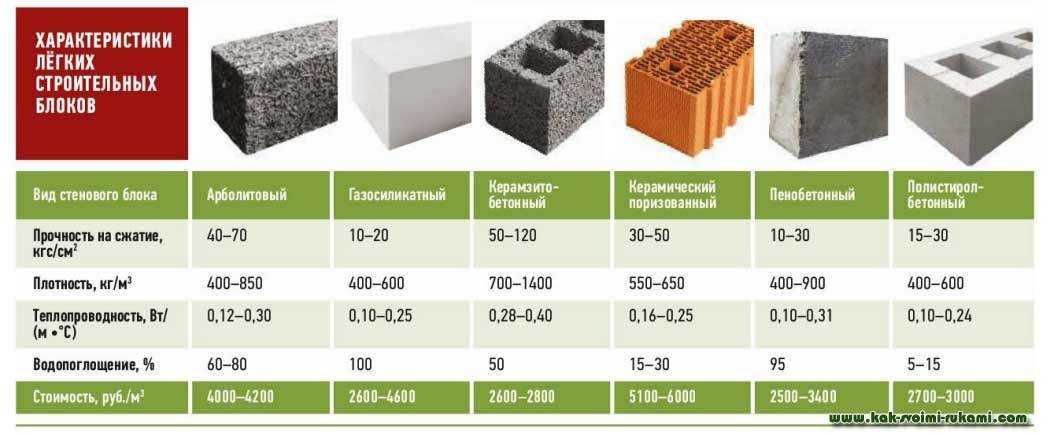

Сегодня многие строительные организации в качестве основного материала для возведения стен используют элементы из ячеистого бетона. Прочность и легкость, простота обработки и низкая стоимость обуславливают популярность газоблоков как у крупных застройщиков, так и среди начинающих строителей.

Оглавление:

- Особенности изготовления

- Основные преимущества

- Маркировка и классификация

Производство газобетонных изделий

Смешанные в определенных пропорциях цемент, кварцевый песок и вода вспениваются химической реакцией извести и алюминия (пылеобразного или в виде пасты, суспензии). Выделившийся водород образует во всей массе замкнутые сферические поры, увеличивающие в 5 раз объем исходного сырья. После предварительного схватывания монолитное цементное тесто нарезается струнами на необходимые размеры. Прочность деталей получают двумя способами:

- В автоклаве: при температуре 190°C прессуются под давлением в несколько атмосфер.

- В сушильных камерах с электроподогревом.

Чтобы правильно рассчитать прочность фундамента, важно знать массу постройки. Производители указывают вес 1 изделия в сухом состоянии или при определенном % влажности (максимально допустимый показатель 40 %). Например, перегородки D600 (600х300х100) в зависимости от сухости весят 9-13 кг, а стеновые элементы с размерами 600х400х250 или 600х300х250 – 17-30 кг. D500 с габаритами 600х300х200 при максимальной влажности имеет массу 25 кг, а D400 – 21,5 кг. Вес газоблока любого размера определяется путем умножения его объема на плотность.

Чтобы быстро и дешево построить теплый дом, необходимо купить хорошие материалы. Следует внимательно изучить все предложения рынка, ознакомиться с заявленными качествами, определиться с необходимыми параметрами и сопоставить цену аналогичных элементов у разных изготовителей.

Преимущества газоблоков

К основным достоинствам относят:

1. прочность: допускается строительство зданий до 5 этажей;

прочность: допускается строительство зданий до 5 этажей;

2. эксплуатационный срок около 100 лет: при условии соблюдения норм;

3. морозоустойчивость: вода при замерзании расширяется в порах материала, не повреждая его структуру;

4. малый вес: образование пор уменьшает массу в 3-5 раз;

5. геометрически точные размеры: нарезание слегка затвердевшего цементного раствора позволяет изготавливать детали с погрешностью не более 1 мм;

6. простота обработки: из газоблоков выкладываются идеально ровные стены и перегородки; их пористая структура легко фрезеруется, пилится, штробится, сверлится;

7. шумоизоляция: мягкая поверхность пористой поверхности отлично поглощает и рассеивает звуковые волны;

8. не горит: выдерживает температуру до +400°C;

9. паропроницаемость: «дышащие» пористые стены не гниют и не плесневеют;

10. теплоизоляция и энергоэффективность: низкая теплопроводность газобетона обуславливает сбережение энергии на обогрев или охлаждение помещений;

11. экономичность: низкая стоимость, легкие стеновые конструкции не требуют установки дорогостоящего капитального фундамента, экономятся средства на транспортировке, погрузо-разгрузочных, монтажных и ремонтных работах, а также на материалах для тепло- и звукоизоляции.

экономичность: низкая стоимость, легкие стеновые конструкции не требуют установки дорогостоящего капитального фундамента, экономятся средства на транспортировке, погрузо-разгрузочных, монтажных и ремонтных работах, а также на материалах для тепло- и звукоизоляции.

Недостатком является низкая прочность на изгиб и растяжение. При строительстве многоэтажных зданий рекомендуется армирование.

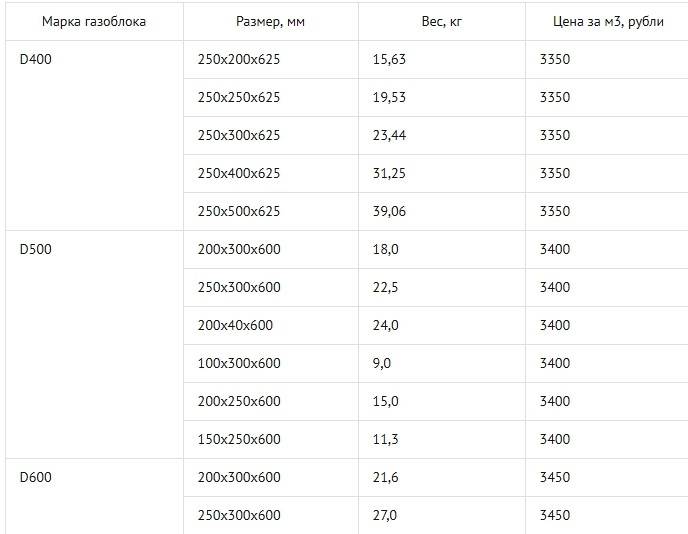

Маркировка и назначение блоков из ячеистого бетона

Марка, обозначаемая D300-1200, указывает на плотность материала, то есть какое количество бетонной смеси вспенивается при получении 1 м 3 пористой структуры. Например, сырье для производства D400 весит 400 кг, а для D900 – 900. В D400 воздушных пузырей больше, чем в марках 500 и выше. Следовательно, вес такого блока меньше, плотность, прочность и теплопроводность – ниже.

По назначению делятся на 3 типа:

- Конструкционные. D1000-1200, объем пор – 40-55 %. Применяются для монтажа несущих стен, так как самые прочные и плотные.

- Конструкционно-теплоизоляционные. D500-900, пористость – 55-75 %. Рекомендуются для возведения несущих стен одноэтажных зданий, перегородок и утепления.

- Теплоизоляционные. D300-400, содержание воздушных капсул – выше 75 %. Хрупкие, менее прочные, но более теплые применяются для утепления, закладки проемов, строительства гаражей, бань, сараев для домашнего скота и птицы.

Для частного дома оптимально покупать стройматериалы марки D500-D600. Стоимость одинаковых по размеру деталей с разной плотностью несущественна.

Вес газобетонного блока. Удельный вес газобетона, их параметры и разновидность.

Содержание

- Что такое газоблок

- Плюсы и минусы газоблока

- Состав газосиликатных блоков

- Понятие марки Д500

- Плотность

- Стандартные размеры газосиликатных блоков

- Сколько весят разные блоки?

- Разновидность газосиликата

- Вес одного поддона пеноблока, пенобетона

- Определяем удельный вес газобетона по марке, плотности и размеру газоблока.

- Количество штук газосиликата

- Количество газоблоков в 1 м³

- Масса газоблока марки D400

- Масса газоблока марки D500

- Масса газоблока марки D600

- Похожие статьи:

Что такое газоблок

Газобетон – лёгкий, строительный материал, состоящий из множества ячеек, распределённых по всему объёму блока. Состоит из нескольких компонентов:

- Цемент.

- Кварцевый песок.

- Вода.

- Специальные газообразователи.

В некоторых случаях содержит примеси извести, гипса, промышленных отходов, например, золу или шлак металлургического производства.

Изготавливается посредством смешивания составляющих, заливки в формы, где происходит «вспучивание» смеси, выделение водорода и образование многочисленных воздушных пор. После предварительного твердения, извлекается из форм, обрезается до нужных размеров и помещается в автоклавную печь. Здесь обрабатывается водяным паром или просушивается в специализированных, подогреваемых сушильных камерах.

Плюсы и минусы газоблока

Среди достоинств газоблока можно отметить следующее:

- Высокие теплоизоляционные качества. Считается главных преимуществом газобетона в сравнении с кирпичом или иными строительными материалами.

- Высокая геометрическая точность позволяет возводить стены с толщиной кладочного шва не более 3-4 мм, что уменьшает количество «мостиков холода».

- Большие размеры и меньший вес при сравнении с кирпичом, в 2 и более раз уменьшают время, затраченное на строительство.

- По показателю паропроницаемости практически не уступает натуральному дереву. Дышащие стены из газобетона делают микроклимат помещений комфортным для человека.

- Высокая огнестойкость и невосприимчивость к агрессивной среде.

- Небольшой вес, снижающий нагрузку на фундамент.

- Экологическая безопасность в сравнении с обычным бетоном, в производстве которого используется радиоактивный гранитный щебень.

- Высокий (более пятидесяти циклов) показатель морозостойкости.

Из недостатков газобетонных блоков в первую очередь отметим следующее:

- Высокая гигроскопичность.

- Низкая прочность стен (вероятность «растрескивания» при ошибках в процессе обустройства фундамента).

- Необходимость дополнительного армирования кладки.

- Возможные проблемы с последующей обработкой.

Состав газосиликатных блоков

Блоки из газосиликатных смесей — это стеновой материал, который позволяет создавать здоровый микроклимат в помещении, так как обладает хорошими диффузными характеристиками. То есть здание «дышит», что исключает появление плесени. Какие исходные компоненты берутся для изготовления блоков?

Газобетонная смесь, согласно СН 277-80 «Инструкция по изготовлению изделий из ячеистого бетона» состоит:

- Портландцемент, изготовленный по ГОСТ 10178-76, с содержанием силиката кальция не менее 50%., трёхкальциевого алюмината не более 6%. Не допускается добавка трепела.

- Песок должен отвечать требованиям ГОСТ 8736-77, глинистых и илистых включений не более 2%, содержание кварца не менее 85%.

- Вода с техническими требованиями по ГОСТ 23732-79.

- Известь-кипелка кальциевая должна соответствовать ГОСТ 9179—77, и быть не ниже 3-го сорта. Дополнительные характеристики: скорость гашения 5-15мин., «пережог» — не более 2%, содержание СаО+МgО – не менее 70%.

- Используется газообразователь — алюминиевая пудра ПАП- 1 или ПАП-2

- Поверхностно-активное вещество (ПАВ) – сульфонол С.

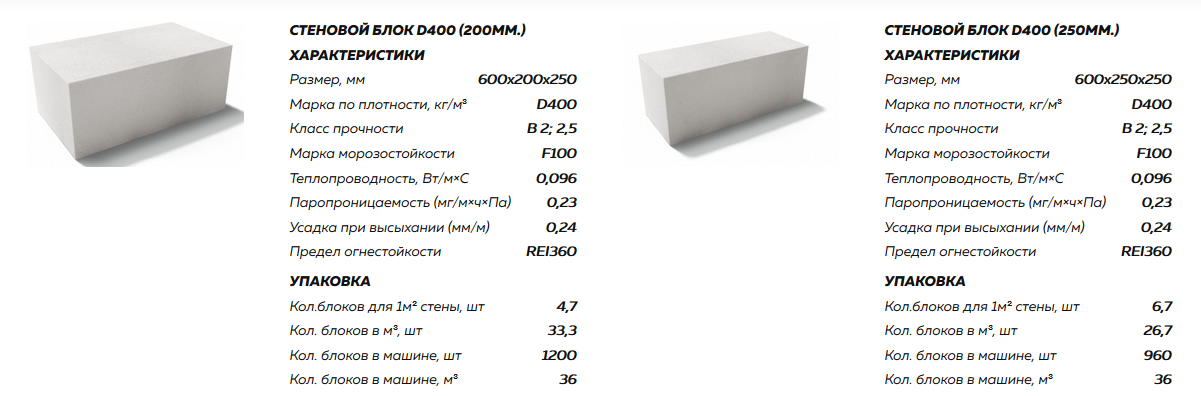

Понятие марки Д500

Газобетонные блоки относятся к бетонам ячеистого типа автоклавного затвердевания. В основном, их производят в виде параллелепипеда прямоугольной формы. На торцевых сторонах могут также располагаться выемки для захвата блока руками, а также гребневые пазы для простоты и прочности кладки.

Газобетон состоит из цемента, песка, извести, воды. В эту смесь постепенно вводят алюминиевую пудру в таком количестве, чтобы в итоге получился газоблок нужной плотности, в данном случае D500 (д500).

Интересно: чем больше в материале цемента и песка, тем больше будет его прочность.

Алюминиевая пудра начинает взаимодействовать с известью, в результате чего активно выделяется водород, который при затвердевании материала образует поры неправильной формы в диаметре от 1 до 3 мм (пористость составляет от 55 до 75% от общей массы блока). Свою окончательную прочность материал получает в результате обжига в автоклавной печи.

Изделия с плотностью D500 используются при возведении:

- Несущих стен (внутренних и наружных).

- Ненесущих стен.

- Перегородок.

- Армопоясов.

- Перемычек.

- Дымоходов и вентиляционных каналов.

Этот материал широко применяют при строительстве гаражей, летних кухонь, сараев, хозпостроек, частных жилых домов с этажностью не выше 5-х этажей, а также при утеплении уже существующих стен.

Плотность

Готовые изделия различают по составу, который влияет на эксплуатационные характеристики. Плотность влияет на теплопроводность и прочность газосиликатных блоков.

Чем ниже плотность материала, тем выше морозостойкость и теплопроводность. Оптимальной показателем плотности газосиликата является 500 килограмм на кубический метр. Марка D500 хорошо подойдёт для возведения наружных и внутренних стен.

Оптимальной показателем плотности газосиликата является 500 килограмм на кубический метр. Марка D500 хорошо подойдёт для возведения наружных и внутренних стен.

Следует учитывать: низкая плотность – низкая прочность на сжатие. В таблице приведены технические показатели в зависимости от плотности материала.

| Вид газосиликатных блоков | Плотность, кг/м3 | Теплоизоляционные свойства | Применение |

| Конструкционные | от 1000 до 1200 | Необходимо дополнительное утепление | Первые этажи |

| Конструкционно-теплоизоляционные | от 500 до 900 | Среднее | Широкая сфера использования |

| Теплоизоляционные | от 300 до 500 | Отличное | Не выдерживает большого давления |

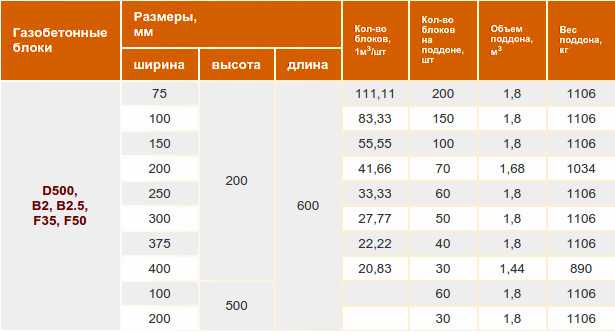

Стандартные размеры газосиликатных блоков

Производители сегодня предлагают достаточно широкий модельный ряд газосиликатных блоков, потому что этот строительный материал используют и для возведения несущих стен, и для сооружения перегородок. В первом случае требуются блоки больших размеров с высокой несущей способностью, во втором камни с небольшими габаритами, потому что они практически не нагружаются.

В первом случае требуются блоки больших размеров с высокой несущей способностью, во втором камни с небольшими габаритами, потому что они практически не нагружаются.

Но необходимо отметить, что по длине все блоки являются одинаковыми. Здесь параметр равен – 600 или 625 мм. Этот стандартизированный подход к производству позволяет провести точный расчет требуемого материала по длине сооружаемой постройки. Что касается толщины (ширины) блока, то здесь также две позиции: 200 и 250 мм. Обычно первые применяют для возведения перегородок, вторые используют под несущие стены. Хотя разница незначительна, что дает возможность камни шириною 200 мм устанавливать под несущие стены одноэтажных строений.

А вот высота газосиликатных блоков – это достаточно широкая модельная линейка. Но здесь необходимо обозначить, что она не соответствует всем размерным габаритам, касающихся толщины изделия. Соотношение такое:

- при ширине камня в 200 мм, его высота может быть 150, 200, 250, 300 и 400 мм;

- при ширине в 250 мм, высота составляет 100, 150, 250, 300, 375, 400 и 500 мм.

Один из стандартных размеров

Сколько весят разные блоки?

Газосиликатные блочные конструкции применяются в строительстве, реконструкции и ремонте зданий очень широко. Хотя этот материал по плотности успешно конкурирует с кирпичом и традиционным бетоном, масса изготовленных из него изделий весьма актуальна. Знание весовых свойств полезно:

- при расчете фундаментов;

- при определении характеристик перекрытий;

- при подготовке к хранению блоков на складах и непосредственно на площадках строительства;

- для правильного планирования перевозок, подбора надлежащего транспорта и упаковки.

В ряде случаев встречается газосиликатный блок 600Х300Х100. Он находит применение благодаря повышенным теплоизоляционным и звукоизоляционным качествам. При использовании 500-й марки бетона несущие характеристики будут достаточны для малоэтажного и многоэтажного строительства. Масса одного блока составит 15 кг.

Поэтому поднять его самостоятельно не составит особенного труда.

При величине 250Х300Х600 весовой показатель одного строительного элемента будет равен 36 кг. Поднять такое изделие теоретически можно и своими руками. Но вот укладывать его вернее и точнее будет с помощником. В описаниях отмечается значительная несущая способность материала. Допускается его применение в качестве теплового барьера.

Значительную популярность имеет блок 300 на 200, или, более развернуто, 600Х300Х200, в других вариантах 200Х300Х600 или 600Х200Х300. Плотность его относится к маркам 500—700. Именно такие изделия применяются в строительных работах. Более слабые марки нужны только для утеплительных работ.

100Х250Х600 (он же 600Х250Х100) — также часто встречающийся строительный материал. В стандартную грузовую паллету помещается 120 таких блоков. На 1 м2 приходится 6,67 изделий. Масса 1 конструкции — 10,5 кг, поэтому пользоваться ею довольно просто.

Еще одно востребованное решение — 600Х400Х250, или иначе 250Х400Х600. Это отличный вариант для малоэтажного строительства и для перегородочного разделителя в помещении. Сравнительная легкость достигается за счет ячеистой структуры. Обычная морозостойкость равна 100 циклам, то есть можно гарантированно применять материал в течение 30—40 лет. Весовая норма — 14,4 кг.

Сравнительная легкость достигается за счет ячеистой структуры. Обычная морозостойкость равна 100 циклам, то есть можно гарантированно применять материал в течение 30—40 лет. Весовая норма — 14,4 кг.

Из газосиликата могут также изготавливать части величиной 600Х300Х250. Это неплохой стеновой материал с единичной массой 22,5 кг. Категория прочностного сжатия от В2,5 до В3,5. На 1 м3 приходится 22,2 единицы. Главное предназначение — капитальное строительство.

Масса 1 шт. газосиликата 625Х300Х250 равна 28 кг 130 г. Стеновые панели такого типа вырабатывают с плотностью D500. Их выпуском занимаются среди прочих и на костромском заводе. Основные нормы производства задаются в ГОСТ 2007 года.

Уровень стойкости к холоду — F35.

Газоблок 625Х300Х200 вполне приемлем для однослойной кладки. Меньшие блоки применять для этой цели недопустимо. Показатель брутто — 30 кг. Конструкции пригодны:

- для домов;

- в дачном строительстве;

- в гаражном строительстве.

Силикат 600Х400Х200 нетоксичен. Его морозостойкость иногда составляет F75. Это характерно для продукции «Термокуб». Масса – 30 кг. Прочность при сжатии – В3,5.

В линейке силикатных строительных частей Ytong выделяется блок 625Х400Х250. При его производстве ориентируются на ГОСТ 31360, принятый в 2007 г. Один блок тянет на 43 кг 800 г. Традиционно плотность материала D500, морозостойкость продукта равняется F100. А вот так выглядит таблица удельного веса по массам газосиликатных блоков (при марке D500).

| Габарит, мм | Расчетная сухая тяжесть, кг |

| 600Х300Х100 | 15 |

| 250Х300Х600 | 36 |

| 600Х300Х200 | 21 |

| 100Х250Х600 | 10,5 |

| 600Х400Х250 | 14,4 (в среднем) |

| 600Х300Х250 | 22,5 |

| 625Х300Х250 | 28,13 |

| 600Х400Х200 | 30 |

| 625Х400Х250 | 43,8 |

Но не все так просто, как кажется. Строители и ремонтники не всегда ориентируются только на массу 1 единицы изделий. Порой для них куда важнее тяжесть куба газосиликата. Дело в том, что именно на объем ориентируются, когда разбираются с хранением и перевозкой. Емкость складов, отдельных складских позиций, грузовиков и вагонов измеряется как раз в кубометрах.

Строители и ремонтники не всегда ориентируются только на массу 1 единицы изделий. Порой для них куда важнее тяжесть куба газосиликата. Дело в том, что именно на объем ориентируются, когда разбираются с хранением и перевозкой. Емкость складов, отдельных складских позиций, грузовиков и вагонов измеряется как раз в кубометрах.

Чтобы посчитать, какова будет масса 1 м3, необходимо сначала определить, сколько блоков попадает в эту величину. Пусть анализируются показатели газосиликатных элементов 25Х40Х62,5 см. Умножив последовательно все эти параметры, увидим, что получилось 0,0625 м 3. Нетрудно теперь прикинуть, что на 1 м3 должно приходиться 16 блоков. Дальнейшее вычисление, если известно, сколько весит 1 экземпляр, не представляет труда.

Если берут пачку газосиликата величиной 62,5Х25Х20 см, то в ней обычно содержится 64 штуки такой продукции. Но объем тары составляет 2 м3, и это обстоятельство очень важно для правильного подсчета при перевозках. Подсчитать фактическую массу пачки не составит труда. Необходимо лишь обратить внимание на объемный вес готового изделия.

Необходимо лишь обратить внимание на объемный вес готового изделия.

А его узнавать даже не нужно — он и без того выносится в название марки после буквы D.

Знать, сколько весит газоблок, нужно при расчете нагрузок на фундамент дома – от этого будет зависеть выбор фундамента и расходы на строительство. Вес единицы определяется массой компонентов и заполнителей, и блоки подразделяются согласно критериям на 4 подгруппы:

- Очень легкие пористые — массой ≈ 500 кг/мЗ;

- Легкие блоки c заполнением керамзитом массой ≈ 500–1800 кг/мЗ;

- Тяжелые c заполнением гравием и щебнем массой ≈ 1800–2500 кг/мЗ;

- Очень тяжелые газокирпичи массой ≈ 2500-З000 кг/мЗ.

Основной вес – это заполнители крупных фракций. Поддоны служат для более удобной транспортировки тяжелых блоков по складу или стройплощадке, поэтому так важен вопрос количества газобетонных изделий в паллете и 1 м3.

Разновидность газосиликата

По назначению блоки условно разделяют на несколько видов:

- Стеновые.

Камень используется для выкладывания наружных стен.

Камень используется для выкладывания наружных стен. - Перегородочные. Кирпич применяется для монтирования стен внутри объекта.

Газосиликатные блоки условных групп различаются габаритами. С технической позиции для монтирования перегородок в помещении выгодно использовать изделия меньших размеров. Ведь это ещё и экономия финансовых вложений.

По форме газосиликатные блоки производят следующих видов:

- прямоугольные, используются для выкладывания несущих стен;

- пазогребневые – с двух сторон выполнены два выступа, при соединении между блоками не образовывается мостик холода;

- U-образные, применяются для выполнения армирующего пояса в верхней части стен и возведения перемычки.

К тому же производители выпускают блоки произвольной формы, со специальными ручками для захвата.

Бетонные блоки имеют различия по формам, параметрам и наполнителям. Изделия производят из легкого или тяжелого типа бетонных растворов.

Стройматериал относится к тяжелым разновидностям, когда его плотность сухой смеси равна до 2500 кг/м3. Основные типы блоков из бетона производят из тяжелых бетонов, основные из них – песчано-цементный раствор и шлакоблок.

Основные типы блоков из бетона производят из тяжелых бетонов, основные из них – песчано-цементный раствор и шлакоблок.

Данный вид относится к пустотным изделиям, которые армированы железными стержнями. Материал обладает высокой прочностью, его применяют для построек одноэтажных зданий. Для построек жилых домов лучше брать марку бетонных изделий М 100. Блоки выпускаются двух видов:

- полнотелые изделия применяют для построек фундаментных монолитных оснований;

- пустотелые элементы служат для постройки стен.

Стройматериалы плотность, которых достигают меньше 1800 кг/см3, относятся к легким бетонам. Масса изделий уменьшается благодаря входящему в состав облегченного компонента либо вспенивания вяжущего раствора искусственным путем. К типу легких изделий относятся керамзитобетонные, пенобетонные и газобетонные блоки.

Этот материал отличается экологической чистотой, изготавливают его с добавлением керамзита, воды и цемента. Основные особенности керамзитобетона – хорошая звукоизоляция, структура изделий способна пропускать воздух. И в то же время строительные блоки имеют высокие теплоизоляционные качества.

И в то же время строительные блоки имеют высокие теплоизоляционные качества.

Блоки являются разновидностью пористого материала, в процессе их изготовления добавляют в смесь известь, кварцевый песок и газообразователь для цементного состава – алюминиевый порошок. Газоблоки имеют ячеистую структуру на поверхности и внутри.

В состав пеноблока входит песок, цемент, вода и пенообразователь. Этот стройматериал подойдет для внешних и внутренних стен.

Вес одного поддона пеноблока, пенобетона

Пеноблок относительно легкий материал, один поддон вмещает около 1,5 m3. Вес 1m3 от 600 до 800кг, следовательно поддон пеноблока весит от 900 – 1200 кг.

Определяем удельный вес газобетона по марке, плотности и размеру газоблока.

Итак, для вычисления веса куба газобетона необходимо перемножить объём блока (который вычислялся выше), плотность блока на количество блоков. Плотность указывается маркой материала. Так, блок с маркой D500 имеет плотность в 500 кг/м3, а D900 соответственно 900 кг/м3.

Возвращаясь к нашему примеру, вычислим вес одного блока, для примера возьмём плотность с маркой D500 – умножаем 500х0.0625 и получаем вес блока газобетона, который равен 31,25 кг. Теперь умножаем на количество блоков 31,25х16, получаем вес 1м3 газобетона 500 кг.

Количество штук газосиликата

Имея проект на руках и зная площадь будущего объекта, совсем нетрудно выполнить соответствующие расчеты количества материалов, необходимых для строительства. Газосиликатные блоки реализуются и доставляются на специальных деревянных поддонах, что значительно облегчает процесс погрузки, разгрузки и транспортировки.

Для определения точного количества нужно знать, сколько помещается в поддоне газосиликата. Число блоков зависит от их размера:

- 120 штук вмещается на поддон, если покупать блоки 600х100х250 мм;

- 40 штук размещены на поддон, если приобретать блоки 250х300х600 мм;

- 50 штук вместительность, если речь идет о блоках 600х300х200 мм;

- 56 штук уложены в поддон, если блок имеет размер 600х200х250 мм;

- 32 единицы на деревянном поддоне, если необходим блок 600х400х250 мм.

Помимо стандартных размеров, строители часто используют материалы с индивидуальными габаритами – 600х150х250 мм, которых на поддоне помещается 80 единиц, 600х250х250 мм (вместительность 48 штук), блоки для перегородок 600х200х120 мм (помещается 180 единиц), простеночные виды с размерами 75х200х600 мм (на палете 180 штук), а также модели 600х400х200 мм (на поддоне 40 штук).

Делая закупку газосиликатных блоков, покупатель сталкивается с тем, что стоимость указана в м3, поэтому нужно ориентироваться в количестве кубов на палете.

Количество газоблоков в 1 м³

Теперь определяем, сколько блоков в одном кубометре: 1м3 : 0,036 м3 = 27,78 штук. Так как дальнейшие действия зависят от марки блоков по плотности, считаем для каждого варианта отдельно.

Масса газоблока марки D400

Марка D400 означает, что 1м3 блоков весит 400 кг. Каков объём одного блока мы определили, остаётся выяснить его вес: 400 кг/м3 х 0,036 м3 = 14,4 кг.

Проверяем правильность вычисления умножением веса 1 блока на их количество: 14, 4 кг х 27,78 шт/м3 = 400 кг/м3.

Масса газоблока марки D500

Произведём те же действия для блоков плотности 500 кг/м3:

500 кг/м3 х 0,036 м3 = 18 кг.

Проверка: 18 кг х 27,78 шт/м3 = 500 кг/м3.

Масса газоблока марки D600

Для блоков марки D600 вычисления будут выглядеть так:

600 кг/м3 х 0,036 м3 = 21,6 кг.

Проверка: 21,6 кг х 27,78 шт/м3 = 600 кг/м3.

Источники

- https://full-houses.ru/ves-gazobloka-600x300x200/

- https://greensector.ru/strojjmaterialy/gazosilikatnye-bloki-osnovnye-svojjstva-i-kharakteristiki.html

- https://stroim-domik.org/stroitelstvo/steny/iz-blokov/gazoblok/plotnost/marka-d500

- https://betonov.com/vidy-betona/gazosilikat/gazosilikatnye-bloki-razmery.html

- https://viascio.ru/materialy/stroitelnye-bloki/ves-gazosilikatnogo-bloka

- https://stroy-podskazka.ru/materialy/ves-gazosilikatnyh-blokov/

- https://mem-trans.

Камень используется для выкладывания наружных стен.

Камень используется для выкладывания наружных стен.