Автомобильная шпаклевка: cостав, применение и свойства

Из чего сделана автомобильная шпаклевка, как действует, почему затвердевает?

В этой статье Вы найдёте ответы на эти вопросы, а также ещё много фактов, которые расширят Ваши знания и помогут применять шпаклевку правильно.

Состав автомобильной шпаклевки

Шпаклевка – это смесь полимера (полиэфир), талька и других добавочных компонентов (таких, как стекловолокно, углеволокно, алюминиевая пудра и пр. )

Для отверждения автомобильной шпаклевки используется катализатор. Все, кто когда-либо пользовался автомобильной шпаклевкой, знают об отвердителе, который добавляют из тюбика и смешивают со шпаклевкой перед использованием. Но не каждый знает, что это такое и как действует. Это перекись МЭК – метилэтилкетон, ароматический химический элемент. Этот компонент опасен для здоровья человека.

Полимер (смола) придаёт адгезионные свойства, а тальк служит основным наполнителем шпаклевки. Главный растворитель в шпаклевке – стирол, который испаряется, когда шпаклевка затвердевает. Именно стирол даёт запах, который все ассоциируют со шпаклевкой.

Главный растворитель в шпаклевке – стирол, который испаряется, когда шпаклевка затвердевает. Именно стирол даёт запах, который все ассоциируют со шпаклевкой.

Температура очень влияет на экзотермическую реакцию (научное название для тепла, выделяемого при реакции с отвердителем). Затвердевание значительно замедляется, при температуре ниже 18 градусов по Цельсию. При недостаточно высокой температуре полное затвердевание может растянуться даже на несколько дней. Лучшая температура для работы с автомобильной шпаклевкой – от 20 до 25 градусов по Цельсию.

Также, важна температура металла, на которую наносится шпаклевка. Если металл холодный, то шпаклевка будет затвердевать сначала снаружи. Стирол (растворитель шпаклевки) может не успеть испариться из слоя шпаклевки, который ближе к поверхности металла. Этот растворитель может начать выходить позже, когда ремонтная поверхность будет уже покрашена.

Автомобильную шпаклевку лучше размешивать на стекле, твёрдом пластике или другом материале, который не будет действовать на компоненты шпаклевки. Картон, к примеру, плохо подходит для этой цели.

Как прилипает автомобильная шпаклевка?

Шпаклевка прилипает к ремонтной поверхности механическим способом. Чем более гладкий будет металл, тем хуже будет адгезия (прилипание). Таким образом, важно подготавливать поверхность шлифованием. Автомобильная шпаклевка будет хорошо держаться за царапины, оставленные шлифовальной бумагой.

Какой слой автомобильной шпаклевки можно наносить?

Любой профессионал в кузовном ремонте скажет, что чем меньший слой шпаклевки нанесён, тем лучше. Лучше предварительно тщательно рихтовать повреждённую поверхность, чем исправлять недочёты толстыми слоями шпаклевки. Даже если толстый слой шпаклевки не треснет, он даст более значительную просадку, чем тонкий слой.

Безопасная толщина шпаклевки – 3 – 6 мм. Можно наносить и более толстый слой (учитывая разновидности шпаклевок, усиленных стекло и угле волокнами). Для этого нужно наносить несколько тонких слоёв с хорошей просушкой и шлифованием между ними.

При нанесении нескольких слоёв шпаклевки, нельзя обезжиривать растворителем. Он впитается в шпаклевку и, в дальнейшем, после окраски, начнёт испаряться, вызывая дефекты лакокрасочной поверхности. Лучше выдувать пыль из зашпаклёванных мест сжатым воздухом и обезжиривать антисиликоном или другим специальным обезжиривателем, который быстро испаряется.

Нужно помнить, что чем толще слой, тем выше вероятность растрескивания.

Как подготовить поверхность к нанесению шпаклевки?

Важно, чтобы были заварены все отверстия и трещины перед шпаклеванием. Любая нестабильность металла под шпаклевкой вызовет её растрескивание. Если не зашпаклевать даже маленькие дырочки, то шпаклевка будет втягивать влагу с обратной стороны, через это отверстие, что вызовет коррозию металла под шпаклевкой.

Если не зашпаклевать даже маленькие дырочки, то шпаклевка будет втягивать влагу с обратной стороны, через это отверстие, что вызовет коррозию металла под шпаклевкой.

Производители автомобильных шпаклевок рекомендуют её наносить на чистый металл, отшлифованный крупным абразивом (p36 – p120).

На металле не должно быть следов коррозии.

Не желательно наносить на холодный металл. На холодном металле может остаться еле заметный конденсат, который закроется шпаклевкой, и будет окислять металл.

После того, как металл подготовлен, его нужно продуть сжатым воздухом и обезжирить.

Сколько отвердителя добавлять в шпаклевку?

Количество отвердителя влияет на скорость реакции отверждения, но слишком много отвердителя увеличит хрупкость шпаклевки и её дальнейшее растрескивание.

Правильное количество отвердителя не должно превышать 3% от массы шпаклевки.

Для новичков бывает сложно определить количество отвердителя, которое нужно выдавить из тюбика для смешивания с нужным Вам количеством шпаклевки.

Можно применять электронные весы для дозирования шпаклевки с отвердителем. Другой, достаточно точный способ, узнать количество отвердителя для шпаклевки – взять нужное для нанесения количество шпаклевки, положить на поверхность для размешивания и шпателем разделить на две равных части. Это будет 50%, далее разделяем ещё на две части – 25%, ещё раз – 12.5%, ещё раз – 6.25%, ещё раз – 3.125% (такое количество отвердителя — максимум), делим ещё на две части – 1.5% (это минимум).

Компания 3М, которой принадлежит брэнд шпаклевки BONDO, рекомендует более простой способ разведения шпаклевки с отвердителем. Нужно положить на плоскость для размешивания нужное количество шпаклевки, после чего выдавить из тюбика полосу отвердителя, проходящую от края до края через центр этой шпаклевки.

Некоторые выдавливают отвердитель в виде креста, проходящего через центр шпаклевки. Это можно считать максимально возможным количеством отвердителя, которое требуется для нормального отверждения автомобильной шпаклевки. В большинстве случаев (при температуре окружающей среды 20–25 градусов) достаточно будет одной полоски вдоль горки шпаклёвки.

Это можно считать максимально возможным количеством отвердителя, которое требуется для нормального отверждения автомобильной шпаклевки. В большинстве случаев (при температуре окружающей среды 20–25 градусов) достаточно будет одной полоски вдоль горки шпаклёвки.

Слишком много отвердителя сделает шпаклевку хрупкой и подверженной растрескиванию. Слишком мало отвердителя увеличит время затвердевания на неопределённый срок.

Как наносить автомобильную шпаклевку?

При нанесении первого слоя шпаклевки важно её как можно сильнее вдавливать в металл. Это усилит механическую адгезию шпаклевки к металлу. Последующие слои нужно наносить после затвердевания и шлифования первого слоя, затягивая шпаклевкой всю ремонтную область с помощью широкого шпателя. Для более подробной инструкции по нанесению, можете прочитать об этом статью.

При какой температуре затвердевает автомобильная шпаклевка?

Рекомендованная температура для работы со шпаклевкой составляет 20 – 25 градусов по Цельсию.

Самая низкая температура, при которой можно использовать автомобильную шпаклевку, равна от 7 до 10 градусов по Цельсию. Используя шпаклевку при низких температурах, нужно немного увеличить количество отвердителя.

Если температура будет превышать 30 градусов по Цельсию, то шпаклевка будет очень быстро затвердевать. В таких случаях нужно работать с небольшим количеством шпаклевки за раз.

Если используете тепло от внешних источников, чтобы ускорить отвердевание шпаклевки, то нужно их держать на таком расстоянии, чтобы поверхность оставалась тёплой, но не горячей.

Сколько сохнет автомобильная шпаклевка?

При температуре 20 – 25 градусов по Цельсию шпаклевка сохнет примерно 30 минут. Время, в течение которого нужно успеть нанести шпаклевку, составляет 5 – 10 минут.

Если использовать инфракрасную сушку, то можно сократить время высыхания.

Можно ли шлифовать шпаклёвку с водой?

Компания 3М сделала тест своих шпаклевок BONDO на поглощение ими воды. Тест показал, что шпаклевка впитывает 0.3% воды. Это очень маленький процент, который показывает низкое впитывание шпаклевкой воды. Не уточняется, какая именно шпаклевка, и какой имеет состав.

Тест показал, что шпаклевка впитывает 0.3% воды. Это очень маленький процент, который показывает низкое впитывание шпаклевкой воды. Не уточняется, какая именно шпаклевка, и какой имеет состав.

Также, приводят довод в сторону высокой впитывающей способности, который ссылается на содержание в шпаклевки талька. Тальк гигроскопичен (хорошо впитывает влагу), следовательно, шпаклевка тоже быстро впитывает воду. Но не нужно забывать, что в шпаклевке, также, содержится смола, которая отталкивает воду. К тому же некоторые шпаклевки, к примеру, со стекловолокном, не содержат талька.

Опять же, при шлифовании с водой, шпаклёвка в некоторых местах будет протираться до металла и вода будет взаимодействовать с металлом. Также, нанесение дополнительного слоя шпаклевки вызовет затруднение, из-за необходимости её просушки перед шпаклеванием.

В целом можно сказать, что есть мастера, которые шлифуют шпаклевку с водой и есть, которые работают только на сухую. Работая на сухую, Вы на 100% исключите вероятность того, что влага останется в шпаклевке.

Работая на сухую, Вы на 100% исключите вероятность того, что влага останется в шпаклевке.

Читайте также по теме:

- Нанесение шпаклёвки на голый металл кузова

- Шлифование автомобильной шпаклёвки

- Шлифование в кузовном ремонте

Печатать статью

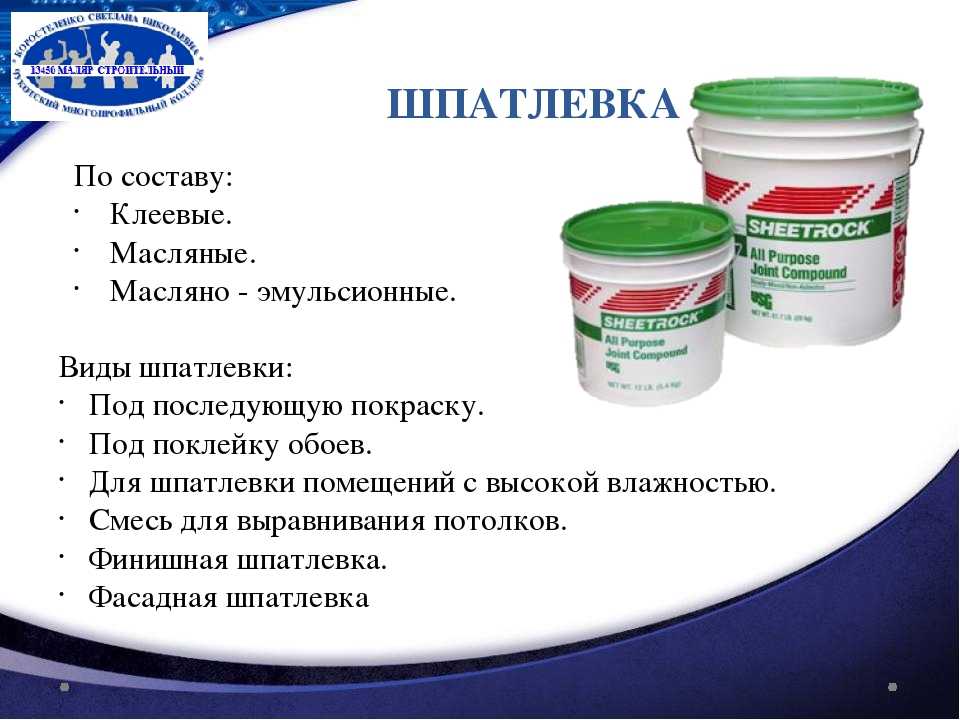

что такое, состав финишки, как наносить, как использовать в отделке стен, нанесение штукатурки финиш

Самый распространенный способ отделки стен пред поклейкой обоев считается шпаклевка. Этот материал не только хорошо наносится на поверхность, но и имеет низкую стоимость. Свою популярность шпаклевка начала завоевывать около 50 лет назад. Финишная шпаклевка придает помещению состояние завершенности и целостности. Она помогает убрать все неровности и сделать поверхность однородной.

Содержание

- 1 Состав финишного слоя шпатлевки

- 1.1 Видео: Финишная шпаклевка под обои

- 2 Виды штукатурки для стен

- 2.

1 Цементная

1 Цементная - 2.2 Гипсовая

- 2.3 Полимерная

- 2.

- 3 Расход материала

- 4 Производители

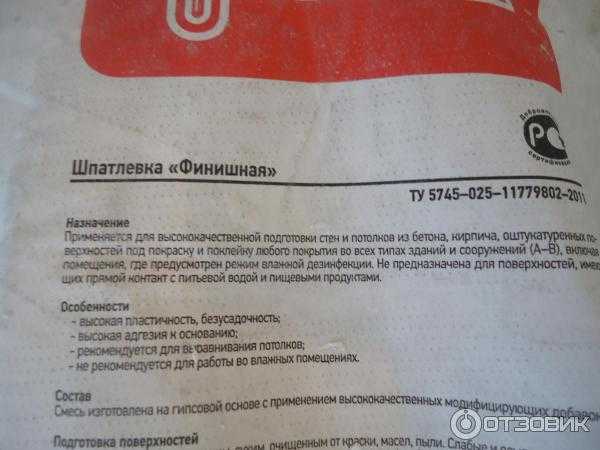

Состав финишного слоя шпатлевки

Главная особенность финишного слоя состоит в том, что текстура его гладкая и белоснежная. Благодаря этому даже самые тонкие обои будут смотреться изумительно на такой поверхности. В состав входят самые мелкие частицы ярко белого цвета, которые придают поверхности глянцевый оттенок. Финишная шпаклевка очень хорошо соединяется с другими материалами. Какие требования предъявляют к этому материалу?

- Шпаклевка должна без всяких трудностей наноситься на поверхность, не должна создавать комков и тянуться за шпателем.

- Шпаклевка не должна стекать по стенам.

- Толщина нанесения 3 мм. Этого слоя должно быть достаточно, чтобы скрыть все недостатки стены.

- Когда стена высыхает, не должно появляться никаких трещин.

- Абсолютно ровный цвет.

Из данной статьи можно узнать, что из себя представляет шпаклёвка по дереву для внутренних работ.

Видео: Финишная шпаклевка под обои

На видео – финишная шпаклевка под обои:

При выборе шпаклевки учитывайте то, материалом какой фирмы вы пользовались для предварительных работ. Как правило, фирма должна быть одной и той же. Перед нанесением шпаклевку нужно очень хорошо перемешать, чтобы состав был однородным. После нанесения на стену материал затвердевает за 15 минут.

Для того, что бы узнать как происходит шпаклевка стен под обои, необходимо прочитать данную статью.

Основные компоненты, которые входят в состав шпаклевок:

- вещество порошкообразного вида, называемое связкой. Именно оно помогает веществу твердеть за короткий промежуток времени;

- наполнитель. Им может выступать мел, известняк, мрамор;

- модификаторы, улучшающие состав;

- растворитель – вода.

Если необходимо узнать чем шпаклевать деревянный пол, можно прочитать данную статью.

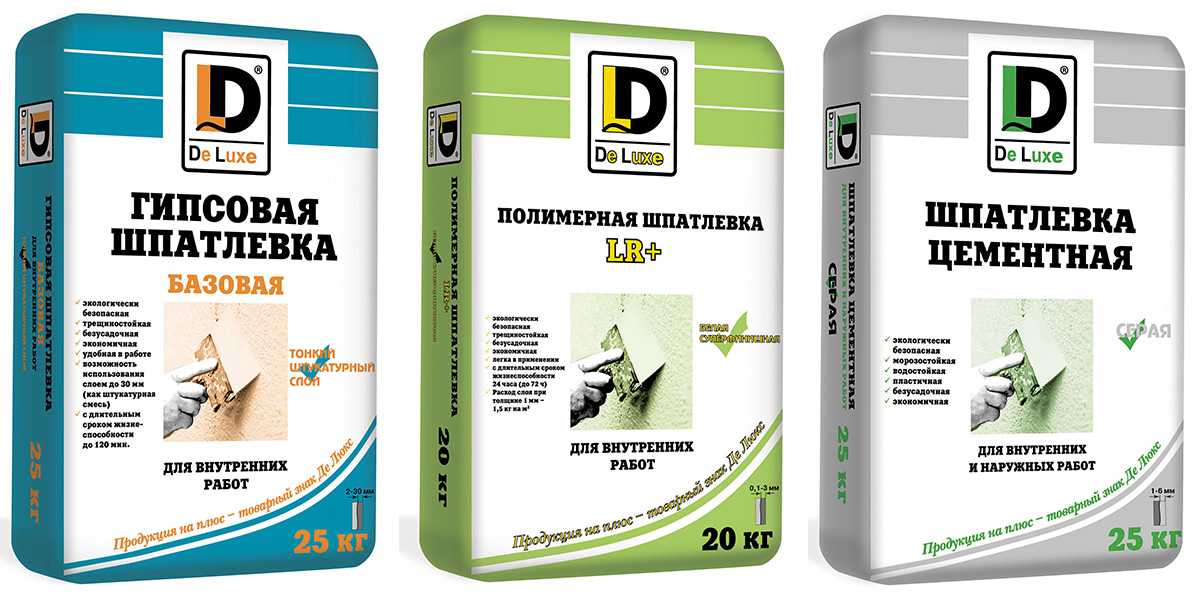

Виды штукатурки для стен

Шпаклевки различают в зависимости от состава. Обычно шпаклевки различают по вяжущему веществу. Это может быть цемент, гипс и полимеры. Для того чтобы правильно выбрать шпаклевку следует ознакомиться с тем, какой клей нужен виниловым обоям на флизелиновой основе.

Цементная

Цементная шпаклевка – обычный цементный раствор. Цемент выбирают двух марок: 500 и 400. А в качестве наполнителя выступает речной песок. Используют именно его, потому что в него входят очень мелкие кристаллы и в нем не примесей. Такой состав отличается особенно высокой прочностью. Более прочного состава не существует. Повредить такой раствор очень сложно, если только специально не ударить по стене чем-то очень тяжелым. Хорошая влагостойкость характерна для цементного раствора. В силу этого ее применяют в ванных комнатах и других влажных помещениях. Даже такой вид финишной шпаклевки используют для отделки фасадов зданий.

Из данной статьи можно узнать как из шпаклёвки можно сделать фактурную штукатурку.

Как и у любого средства, у цементной шпаклевки есть свои недостатки. Одним из минусов является усадка материала. После нанесения и высыхания это может произойти, поэтому стоит акцентировать внимание на этом факторе. Из-за того, что плотность веществ очень сильная, после сушки могут появиться трещины. Еще один минус – это долгое высыхание.

В статье описаны все отличие шпатлевки от штукатурки.

Гипсовая

Гипсовая шпаклевка – вещество, связывающее компоненты, гипс. Такой вид обычно используют, если в дальнейшем стену будут красить. Используя этот вид, вы добьетесь идеально ровной поверхности. В отличие от цементного раствора не дает усадку после высыхания и очень быстро сушится. Если вы не имеете некого опыта в нанесении гипсовой шпаклевки, то это может вызвать трудности в силу очень быстрого высыхания. Не стоит применять эту шпаклевку в помещениях с повышенной влажностью, а лучше воспользоваться штукатуркой Rotband.

Шпаклевка текс латексная профи применяется для внутренних помещений

Гипс является экологически чистым материалом, не способным вызывать аллергию и наносить вред. Стены, покрытые гипсом, хорошо пропускают воздух, поэтому плесень не тревожит такие поверхности. Плюсы гипсовой шпаклевки:

- не горит

- быстро сохнет

- хороший антисептик

- безопасна.

Из статьи можно узнать как применяется финишная шпаклевка стен под покраску.

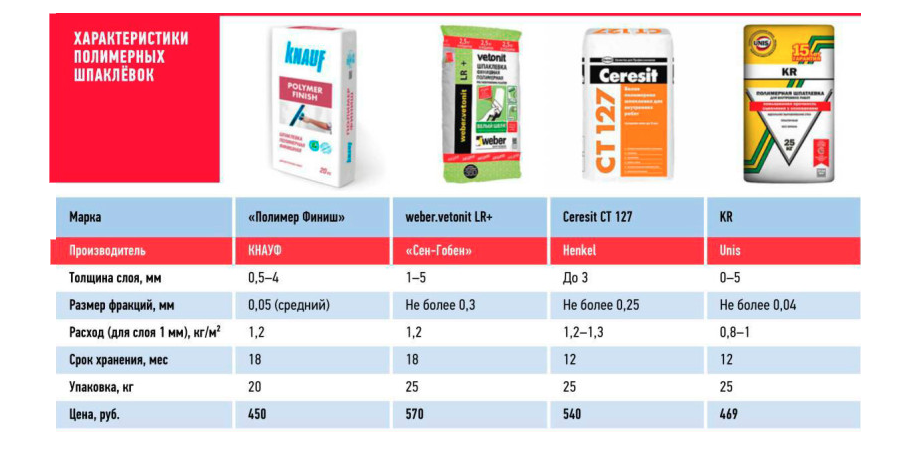

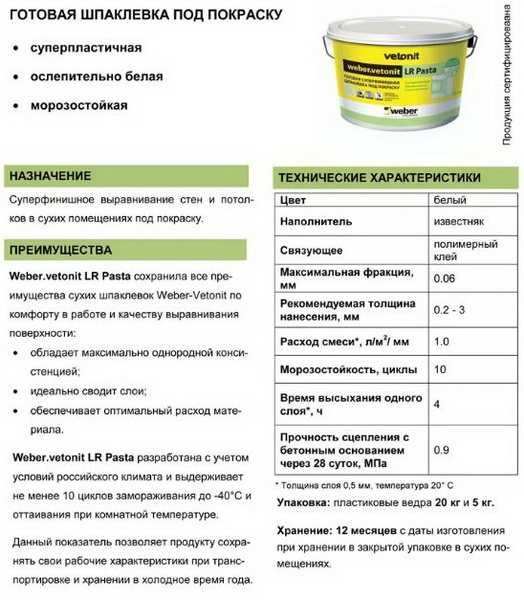

Полимерная

Полимерная шпаклевка – связующими компонентами являются полимеры. Это, пожалуй, идеальный вариант. Он соединил в себе все плюсы цементной и гипсовой шпаклевки, практически исключив недостатки. Один существенный минус – высокая цена. Связующими компонентами выступает акрил и латекс.

Полимерная шпаклевка практически всегда дает отличный результат. Способна заделывать микротрещины, на стенах очень быстро схватывается. Достоинства шпаклевки:

- не боится перепадов температур;

- не дает усадку;

- имеет высокую эластичность;

- не боится влаги;

- имеет маленький расход.

Подробнее про расход шпаклевки на 1 м2 стены читайте в нашей статье.

Из данной статьи можно узнать цену и иные особенности фасадной шпаклёвки для наружных работ.

При выборе того или иного вида шпаклевки учитывайте то, из какого материала сделана стена.

Но это не означает, что ее нельзя использовать на других видах поверхностей. Полимерные штукатурки универсальны. Но ввиду их стоимости, не каждый может купить такую шпаклевку. Чтобы узнать что лучше гипсовая или цементная штукатурка, следует ознакомиться с особенностями данных материалов.

Но это не означает, что ее нельзя использовать на других видах поверхностей. Полимерные штукатурки универсальны. Но ввиду их стоимости, не каждый может купить такую шпаклевку. Чтобы узнать что лучше гипсовая или цементная штукатурка, следует ознакомиться с особенностями данных материалов.Из данной статьи можно узнать сколько сохнет гипсовая шпаклёвка.

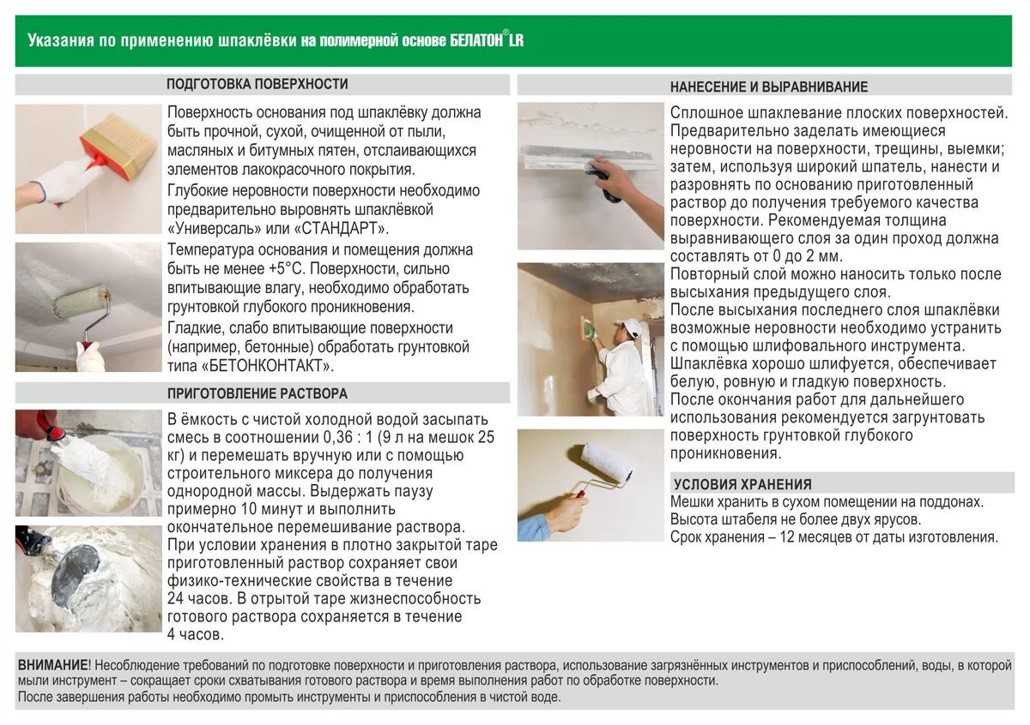

Подготовка финишной шпаклевки сводится к минимуму. Полностью готовую смесь покупают в банках, с ней не нужно проводить дополнительных мероприятий. Но, как правило, стоимость ее на 20 % выше. С точки зрения экономии нужно покупать смесь в сухом виде и самостоятельно разводить.

К каждой упаковке будет предложена инструкция. Нужно просто взять пластиковую емкость, лучше ведро, налить туда холодную воду и добавить сухую смесь. При этом нужно соблюдать пропорции, указанные в инструкции. Металлические емкости не стоит использовать. При перемешивании образовавшаяся ржавчина может попасть в смесь. Перемешать шпаклевку можно вручную, а можно при помощи строительного миксера.

На видео – финишная шпаклевка Кнауф:

В итоге нужно получить однородную массу, в которой не будет комков. По густоте шпаклевка похожа на густую сметану. Если требуется наносить тоненький слой на стену, то смесь должна быть немного жиже. Если вы немного ошиблись с пропорциями, то можно добавить или воду, или смесь. Все свои свойства при этом шпаклевка сохраняет.

Можно ли наносить шпаклёвку на побелку можно узнать здесь из статьи.

Расход материала

Расход финишного покрытия будет в разы отличаться от расхода основного покрывающего слоя. Специалисты знают, что на 1 метр квадратный потребуется около 1 кг шпаклевки при толщине слоя в 1 мм.

Вес шпаклевки из гипса намного меньше цементной. Гипсовая шпаклевка способна выровнять слои с разницей в 0, 6 см. При этом никаких трещин не появится. В хорошо просушенном помещении на 1 метр квадратный стены потребуется около 1, 5 кг смеси. Если поверхность сильно разнится, то показатель увеличится. В любом случае на упаковке с финишным покрытием будет приблизительно указан расход.

Гипсовая шпаклевка способна выровнять слои с разницей в 0, 6 см. При этом никаких трещин не появится. В хорошо просушенном помещении на 1 метр квадратный стены потребуется около 1, 5 кг смеси. Если поверхность сильно разнится, то показатель увеличится. В любом случае на упаковке с финишным покрытием будет приблизительно указан расход.

На видео-как наносить финишную шпаклевку:

Производители

Шпаклевки от фирмы «Кнауф» являются несомненными лидерами в строительном мире. Финишные смеси выпускают нескольких видов.

- «Унифлот» – этот вид шпаклевки имеет высокие показатели прочности, после высыхания не появляются трещины.

- «Фугенфюллер» – одна из самых распространенных шпаклевок от «Кнауф».

- «Ротбанд» – отличается небольшим расходом.

- Также «Кнауф» выпускают и готовые растворы типа «Мультифиниш». В состав этой смеси входят полимерные вещества и известняковые наполнители. После покраски поверхность становится гладкой и ровной.Финишная шпаклевка «Кнауф» используется в помещениях, где соблюдается нормальная влажность. Поэтому ее лучше не использовать в ванной комнате или кухне. Фасуют смесь в мешки весом в 30 кг. Максимальная толщина слоя составляет 4 мм. 0, 9 кг уйдет на 1 метр квадратный, если толщина слоя будет составлять 1 мм.

- Шпаклевка «Ceresit СТ 225» – ее можно наносить на предварительно загрунтованные стены. Лучше использовать стартовую смесь той же фирмы. Если смесь наносится на кирпичные стены или пористую поверхность, то ее лучше предварительно увлажнить. При приготовлении смеси понадобится 0, 35 л воды на 1 кг смеси. Толщина наносимого слоя не будет больше 5 мм. Наполнители и другие компоненты, способствующие связыванию, нельзя добавлять в смесь.

- Шпаклевка фирмы «Юнис». Стоит сказать, что эта смесь наравне с «Кнауф» соответствуем всем нормам и требованиям. 84 % – показатель белизны материала. Это очень хороший показатель. Лучше и не стоит искать. Очень пластичная смесь, она не имеет отторгающего запаха, хорошо проявляет себя в совокупности с декоративными поверхностями.

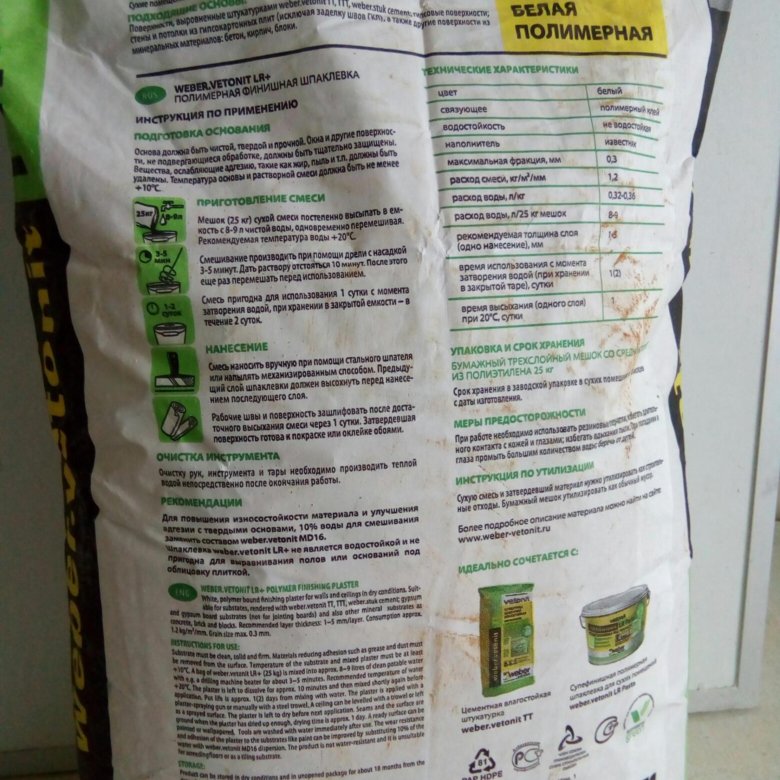

- Шпаклевка от «Weber vetonit» – неплоха для своей ценовой категории. Конечно, она немного уступает по своим свойствам «Кнауф» и «Церезит». Ее, к примеру, нельзя применять в помещениях с повышенной влажностью. Сохнет такая шпаклевка 24 часа.

- «Kreisel» – финишная шпаклевка, сделанная на основе известняка и цемента. Применяют для нанесения на бетонные стены и кирпичные. Этот вид смеси не боится влаги, поэтому использовать ее можно в любых помещениях. В состав такой шпаклевки входят и другие дополнительные компоненты.

Слой шпаклевки лучше не делать больше 3 мм. Дело в том, что она дает усадку, при большей толщине слоя могут появиться трещины. 3, 5 кг уходит на 1 метр квадратный при толщине слоя в 5 мм.

Слой шпаклевки лучше не делать больше 3 мм. Дело в том, что она дает усадку, при большей толщине слоя могут появиться трещины. 3, 5 кг уходит на 1 метр квадратный при толщине слоя в 5 мм. - «Scanmix» – полимерная штукатурка, поэтому наносить ее можно на любые виды поверхностей. Поверхность получается настолько гладкой и белой, что ее можно даже не клеить обоями. Смесь после высыхания не дает усадку, имеет высокие характеристики прочности и водостойкости. Сохнут стены в течение 24 часов, спустя это время поверхность можно красить или клеить. Расход идет 1, 5 кг на квадратный метр при толщине слоя в 3 мм.

Перед тем, как вы начнете выбирать шпаклевку, вы должны знать, в каких условиях она будет эксплуатироваться. Также учитывайте площадь покрытия, только после этого покупайте смесь.

Химия глупой замазки — сложные проценты

Нажмите, чтобы увеличить Тем не менее, потяните его на части с достаточной силой, и он разорвется на две части. Он течет незаметно медленно, как если бы это была густая жидкость, но скатавшись в шар, он подпрыгнет, если его бросить на твердую поверхность. Более пристальный взгляд на химические вещества, из которых состоит дурацкая замазка, может помочь нам объяснить это странное поведение.

Тем не менее, потяните его на части с достаточной силой, и он разорвется на две части. Он течет незаметно медленно, как если бы это была густая жидкость, но скатавшись в шар, он подпрыгнет, если его бросить на твердую поверхность. Более пристальный взгляд на химические вещества, из которых состоит дурацкая замазка, может помочь нам объяснить это странное поведение.Для изготовления глупой замазки используется ряд ингредиентов: по весу 65% ее составляет соединение, называемое полидиметилсилоксан, но также включены красители, чтобы придать замазке широкий спектр цветов. Это полидиметилсилоксан (PDMS для короче) это, однако, большой вклад в странные свойства глупой замазки.

ПДМС – это тип силикона – группа полимеров, определяемая тем фактом, что все они содержат звенья Si-O-Si как основу своей полимерной структуры. Силиконовые полимеры, конечно, более широко известны благодаря их использованию в грудных имплантатах — и их не следует путать с кремнием, который сам по себе был бы намного более неудобным!

Свойства PDMS частично ответственны за свойства глупой замазки. Это то, что известно как вязкоупругое твердое тело. В основном это означает, что в некоторых случаях он способен течь как жидкость, а в других ведет себя как упругое твердое тело. Полимерные цепи довольно гибкие, и когда они особенно длинные, как в случае с глупой замазкой, они могут свободно запутываться друг вокруг друга. Это то, что вызывает вязкоупругость PDMS.

Это то, что известно как вязкоупругое твердое тело. В основном это означает, что в некоторых случаях он способен течь как жидкость, а в других ведет себя как упругое твердое тело. Полимерные цепи довольно гибкие, и когда они особенно длинные, как в случае с глупой замазкой, они могут свободно запутываться друг вокруг друга. Это то, что вызывает вязкоупругость PDMS.

Однако одной вязкоупругости PDMS недостаточно, чтобы объяснить странности глупой замазки. Другой ингредиент смеси, борная кислота, также вносит решающий вклад. Цепи PDMS в глупой замазке заканчиваются группами OH. Борная кислота может реагировать с ними с образованием временных бор-опосредованных связей между различными полимерными цепями. Эти «поперечные связи» помогают удерживать замазку вместе, а также улучшают ее свойства.

При медленном формовании замазки поперечные связи успевают разрушиться и восстановиться в разных точках полимерных цепей. Это означает, что мы можем видеть вязкое течение замазки. Однако, когда шпаклевку тянут с подходящей силой, поперечные связи не успевают разорваться и восстановиться, поэтому наблюдается упругое поведение. При соответствующем усилии замазку можно даже расколоть.

При соответствующем усилии замазку можно даже расколоть.

Помимо очевидной привлекательности только для развлечения, дурацкая замазка на самом деле нашла несколько серьезных применений. Он использовался для фиксации инструментов во время некоторых космических миссий «Аполлон» из-за его мягких адгезивных свойств, а также нашел применение в некоторых методах терапии для пациентов, выздоравливающих после травм рук.

Изображение в этой статье находится под лицензией Creative Commons Attribution-NonCommercial-NoDerivatives 4.0 International License. Ознакомьтесь с рекомендациями по использованию контента сайта.

Ссылки и дополнительная литература

- Полидиметилсилоксан – B Clegg, Chemistry World

- Глупая шпатлевка — Cambridge Polymer Group

Нравится Загрузка…

Быстросохнущая УФ-шпаклевка для деревянных полов

Рис. 5. Фотография, показывающая отвержденную самонивелирующуюся УФ-шпаклевку после финишной обработки для нанесения морилок и УФ-покрытийД-р Гэри Сигел, старший научный сотрудник компании Armstrong Flooring

Композиции УФ-замазок были приготовлены из смеси эпоксидно-акрилатного олигомера и эластичного уретанакрилатного олигомера вместе с соответствующими смесями красителей, минеральными наполнителями и пакетами фотоинициаторов для приготовления растворимых УФ-замазок. . Эти материалы используются для заполнения естественных дефектов древесины, таких как червоточины, сучки, трещины и карманы коры. Оптимизация свойств шпаклевки достигается за счет определения соответствующего соотношения твердой эпоксидной смолы и гибкого олигомера UA. Установлено, что тот же тип базовой рецептуры без минералов эффективен при разработке «самовыравнивающихся» составов УФ-шпаклевок.

. Эти материалы используются для заполнения естественных дефектов древесины, таких как червоточины, сучки, трещины и карманы коры. Оптимизация свойств шпаклевки достигается за счет определения соответствующего соотношения твердой эпоксидной смолы и гибкого олигомера UA. Установлено, что тот же тип базовой рецептуры без минералов эффективен при разработке «самовыравнивающихся» составов УФ-шпаклевок.

Будет обсужден обзор результатов, а также сравнение технологии УФ-замазки с технологией замазки на водной основе.

Введение

Деревянные полы в основном делятся на две категории. К первой категории относятся массивные полы, в которых отдельные элементы шпунта и канавки получают из деревянных досок, которые разрезают на рейки, поверхность которых обстругана, а концы совмещены. Эти доски дополнительно обрабатываются, чтобы добавить полую заднюю структуру. Затем стороны совмещаются по бокам и торцам, образуя базовую структуру деревянного пола, который теперь содержит функциональный шпунт и паз для установки на цемент или дерево (рис. 1). Обычно он изготавливается из твердых пород дерева, таких как клен, вишня, дуб, гикори или орех.

1). Обычно он изготавливается из твердых пород дерева, таких как клен, вишня, дуб, гикори или орех.

Качество древесины, используемой для этого процесса, определяется покупаемым «классом», который регулируется правилами оценки, которые классифицируют древесину по нескольким категориям: чистая, отборная, обычная №1 и обычная №2. 1

Древесина имеет естественные свойства, которые могут повлиять на внешний вид древесины, такие как сучки, которые тугие или открытые, или просто открытые в древесине в виде червоточин. Другие дефекты поверхности включают трещины и карманы коры. Размер открытого символа определяет, требуется ли шпаклевка для выравнивания поверхности перед финишным процессом шлифования, нанесения морилки и нанесения нескольких износостойких слоев, отверждаемых УФ-излучением. 2

2

В случае изготовления конструкции из инженерной древесины, листовая конструкция собирается из тонких слоев шпона и слоев древесного наполнителя, которые склеиваются вместе с помощью пресса под высокой температурой и давлением. Слои шпона могут быть такими породами, как клен, вишня, дуб, гикори или орех. Сформированная листовая структура разрезается на полосы и обрабатывается, чтобы добавить шпунт и паз вместе с полой задней частью. Порода шпона и сорт определяют уровень дефектов, присутствующих до ламинирования (рис. 1).

Рис. 2. Фото доски после нанесения шпаклевки на водной основе. Обработанные доски затем направляются в камеру шпаклевки, где дефекты, присутствующие в целлюлозных подложках, устраняются путем ручного заполнения дефекта составом шпаклевки для дерева. Как правило, на дефекты поверхности наносится высоковязкая шпаклевка на водной основе (рис. 2). Доски укладываются друг на друга и сушатся до 24 часов перед окончательной шлифовкой, нанесением морилок и слоев УФ-покрытия. Этот процесс не подходит для непрерывного производственного процесса, так как «незавершенное производство» (WIP) из замазанной древесины должно быть разгружено и храниться до полного высыхания замазки. Зашпаклеванная древесина, которая не полностью высохла перед последующими отделочными операциями, такими как шлифовка и отделка, может привести к дальнейшим дефектам. В случае шлифования, неправильно затвердевшая шпаклевка, которая еще влажная, будет иметь тенденцию «вытягивать» небольшие естественные дефекты, такие как червоточины или края, что приводит к необходимости доработки.

Этот процесс не подходит для непрерывного производственного процесса, так как «незавершенное производство» (WIP) из замазанной древесины должно быть разгружено и храниться до полного высыхания замазки. Зашпаклеванная древесина, которая не полностью высохла перед последующими отделочными операциями, такими как шлифовка и отделка, может привести к дальнейшим дефектам. В случае шлифования, неправильно затвердевшая шпаклевка, которая еще влажная, будет иметь тенденцию «вытягивать» небольшие естественные дефекты, такие как червоточины или края, что приводит к необходимости доработки.

Сравнение шпаклевки на водной основе и УФ-замазки приведено в таблице 1. Альтернативой шпаклевке для дерева на водной основе является использование УФ-технологии для быстрого отверждения шпаклевки для заполнения открытых поверхностей. дефекты, например, отверстия от сучков, вырванные волокна/шпон и другие дефекты, обычно встречающиеся в изделиях из дерева. УФ-замазка с быстрым УФ-отверждением предлагает несколько преимуществ по сравнению с обычной замазкой на водной основе, как показано в таблице 1. Наиболее заметным из них является устранение незавершенного производства (WIP), которое создает ненужные запасы и увеличивает трудозатраты и дефекты качества.

УФ-замазка с быстрым УФ-отверждением предлагает несколько преимуществ по сравнению с обычной замазкой на водной основе, как показано в таблице 1. Наиболее заметным из них является устранение незавершенного производства (WIP), которое создает ненужные запасы и увеличивает трудозатраты и дефекты качества.

Однако глубина отверждения может быть проблемой для составов УФ-замазок, содержащих высокие уровни минеральных наполнителей или красителей, которые могут мешать механизму УФ-полимеризации с использованием традиционных фотоинициаторов. Этого можно избежать, используя комбинацию галлиевых ламп/фотоинициаторов сквозного отверждения, которые поглощают свет в диапазоне 360–395 нм, и термических инициаторов. 3-6 УФ-индуцированная полимеризация начинается в верхнем слое в результате фотоинициации. Тепло, выделяемое при радикальной фотополимеризации, и инфракрасный компонент УФ-ламп вызывают термическое разложение термических инициаторов с образованием инициирующих радикалов, которые инициируют полимеризацию в объеме образца. В этом исследовании разложение 2,2, азобиса (2,4, диметилвалеронитрила) использовалось для образования радикалов для дальнейшей полимеризации при 52°C (126°F) и газообразном азоте. Этот подход был полностью описан Hoyle и Pojman для фронтальной полимеризации многофункциональных акрилатов. 7,8 Невыработка тепла, необходимого для разложения азочасти 2,2, азобиса (2,4,диметилвалеронитрила), приводит к образованию незатвердевшей замазки внутри дефекта древесины.

В этом исследовании разложение 2,2, азобиса (2,4, диметилвалеронитрила) использовалось для образования радикалов для дальнейшей полимеризации при 52°C (126°F) и газообразном азоте. Этот подход был полностью описан Hoyle и Pojman для фронтальной полимеризации многофункциональных акрилатов. 7,8 Невыработка тепла, необходимого для разложения азочасти 2,2, азобиса (2,4,диметилвалеронитрила), приводит к образованию незатвердевшей замазки внутри дефекта древесины.

Другим аспектом быстроотверждаемой УФ-шпаклевки является формула с низкой вязкостью, позволяющая получить самовыравнивающийся состав окрашенного материала, который при нанесении на глубокие сучки глубиной 0,08 дюйма (80 мил) и диаметром 1–2 дюйма отверждается. мгновенно с помощью УФ-излучения и механизма вторичного отверждения, чтобы получить заполненный дефект, который можно гладко отшлифовать перед отделкой. Конечным результатом является зашпаклеванная доска, которая хорошо сочетается между замазкой и морилкой. Для этого типа УФ-шпаклевки не требуется время на высыхание, и плиту можно обрабатывать сразу после нанесения шпаклевки без шлифования.

Для этого типа УФ-шпаклевки не требуется время на высыхание, и плиту можно обрабатывать сразу после нанесения шпаклевки без шлифования.

Экспериментальная секция

Материалы, использованные в этом исследовании, обозначены в таблицах 2-4 вместе с различными составами, используемыми в исследованиях шпатлевки для массивной и инженерной древесины.

Параметры УФ-процесса

Для исследований, описанных в данной статье, использовались два типа оборудования для УФ-отверждения.

Miltec UV System, Inc., оснащенная двумя стандартными ртутными лампами HPI среднего давления мощностью 650 Вт/дюйм, установленными над конвейером. Образцы были обработаны для получения общей плотности энергии EIT Puck UVA 3,5 Дж/см2 и пиковой освещенности

3,6 Вт/см2.

Оборудование Дюбуа оснащено восемью стандартными ртутными ртутными баллонами среднего давления мощностью 300 витков на дюйм над конвейером. Образцы обрабатывали для определения общей плотности энергии УФ-А, зарегистрированной с использованием EIT Puck, равной 760 мДж/см2, и пиковой освещенности 463 мВт/см2.

УФ-шпатлевка для желобов

Состав шпаклевки для желобов основан на предварительно смешанном базовом составе, состоящем из 65 мас. % эпоксидного акрилата и 35 мас. ) и поверхностно-активные вещества.

Таблица 2. Базовый составК 2,2’Azobis (2,4-диметилвалеронитрил) в виде порошка добавляли ацетон для полного растворения термического инициатора. Этот прозрачный раствор добавляли к материалу смеси эпоксиакрилата/уретанакрилата в весовом соотношении 65:35 с последующим добавлением красного красителя и диспергатора. Смесь перемешивали пневматической мешалкой с лопастями без кожуха (таблица 2).

Таблица 3. Обзор составов Troughable (TR)Ингредиент содержит фотоинициаторы глубокого отверждения

**ПАВ включает полидиметилсилоксан, модифицированный полиэфиром

***Отсутствие «сквозного отверждения» подтверждается вытеканием неотвержденной замазки со стороны дефекта после запрессовки дефекта.

Базовый состав TR-1 в Таблице 2 был использован для приготовления желобчатых составов с использованием различных минералов для оптимизации способности к замазке желоба (Таблица 3). Базовую смесь перемешивали лопастью колпака и порциями добавляли диспергаторы, карбонат кальция, силикат магния до тех пор, пока смесь не становилась однородной и кремообразной.

Базовую смесь перемешивали лопастью колпака и порциями добавляли диспергаторы, карбонат кальция, силикат магния до тех пор, пока смесь не становилась однородной и кремообразной.

Рис. 3. Фотография отвержденной УФ-замазки после финишной обработки для нанесения морилок и УФ-покрытий.

Все образцы были обработаны путем предварительного нагрева поверхности плиты до 135°F до 150°F, нанесения шпаклевки с помощью шпателя и УФ-отверждаемой шпатлевки под двумя УФ-лампами с выходом УФА с использованием EIT Power Puck (3,5 Дж/см2, 3,6 Вт/см2). Финишная обработка включает шлифовку излишков шпаклевки для получения гладкой поверхности с последующим нанесением морилки и УФ-покрытий (рис. 3). 2

Самовыравнивающаяся шпатлевка

Таблица 4. Составы самовыравнивающихся (SL)*Ингредиент содержит фотоинициаторы глубокого отверждения

**Поверхностно-активное вещество включает полидиметилсилоксан, модифицированный полиэфиром

***Отсутствие «сквозного отверждения» подтверждено просачивание незатвердевшей замазки со стороны дефекта после запрессовки дефекта.

Составы самонивелирующихся УФ-шпаклевок

Составы самонивелирующихся УФ-шпаклевокбыли приготовлены из базовых материалов в виде желобных составов без добавления минеральных наполнителей (табл. 4). Эпоксиакрилат и уретанакрилат объединяли в соотношении 75/25 мас.%, содержащих фотоинициаторы и добавки, и перемешивали с последующим добавлением красителя и поверхностно-активного вещества. 2,2’Azobis (2,4-диметилвалеронитрил) растворяли в ацетоне и смешивали с олигомерами для составов SL-1 и SL-2.

Каждый образец готовили, сначала выполняя стадию предварительного нагрева каждой целлюлозной подложки перед нанесением шпаклевочной композиции. Этап предварительного нагрева включал прохождение целлюлозной подложки под УФ-лампами для достижения температуры поверхности плиты (BST) от 135°F до 150°F перед нанесением шпаклевочных композиций. Затем каждую шпаклевочную композицию наносили на целлюлозную подложку и заполняли дефекты с помощью либо пластиковой капельницы, либо другого дозирующего устройства. Дефекты включали сучковые отверстия глубиной около 80 мил. Затем плату пропускают под УФ-лампой с выходной мощностью УФ-А 730 мДж/см2 и пиковым излучением 463 мВт/см2 с использованием EIT Power Puck.

Затем плату пропускают под УФ-лампой с выходной мощностью УФ-А 730 мДж/см2 и пиковым излучением 463 мВт/см2 с использованием EIT Power Puck.

Результаты и обсуждение

В этом исследовании в этих составах УФ-замазок используется комбинация фотоинициаторов и термического инициатора. Целлюлозную подложку предварительно нагревают до температуры от 37°C до 55°C (от 130° до 150°F) перед нанесением замазки на дефект, который близко соответствует температуре разложения термического инициатора при 52°C. замазки и воздействия УФ-излучения, полимеризация, инициируемая УФ-излучением, происходит внутри композиции замазки, где глубина отверждения УФ-излучением ограничена поглощающей способностью в соответствии с законом Берса. Интенсивность светового луча экспоненциально уменьшается с расстоянием (толщиной слоя покрытия), молярной абсорбцией (коэффициентом экстинкции) PI на выбранной длине волны и с концентрацией PI. 6 Тепло, выделяемое при фотополимеризации и ИК-излучении ламп, вызывает термическое разложение азотермических инициаторов с образованием инициирующих радикалов, которые инициируют полимеризацию акрилата в незатвердевшей шпаклевке для полного отверждения заполненного дефекта. В случае желобчатой УФ-замазки температура выходной поверхности плиты (BST) на 30–50°F ниже, чем температура отвержденной замазки на дефекте. Значения BST на выходе обычно находятся в диапазоне от 140 ° F до 160 ° F, тогда как температура поверхности замазки на выходе находится в диапазоне от 170 ° F до 220 ° F. Значительно более высокая температура поверхности замазки обусловлена теплом, выделяемым плотностью энергии УФ-излучения. при отверждении и фото- и термополимеризации.

В случае желобчатой УФ-замазки температура выходной поверхности плиты (BST) на 30–50°F ниже, чем температура отвержденной замазки на дефекте. Значения BST на выходе обычно находятся в диапазоне от 140 ° F до 160 ° F, тогда как температура поверхности замазки на выходе находится в диапазоне от 170 ° F до 220 ° F. Значительно более высокая температура поверхности замазки обусловлена теплом, выделяемым плотностью энергии УФ-излучения. при отверждении и фото- и термополимеризации.

Недостаточное тепло от фотополимеризации или инфракрасного излучения не приводит к разложению азотермического инициатора. Конечным результатом является незатвердевшая замазка под отвержденной УФ-замазкой поверхности желобных составов, содержащих высокий процент неорганических минералов. Это наблюдается при увеличении скорости линии с 21 футов в минуту до 40 футов в минуту для снижения плотности энергии на 50%, что приводит к недостаточному отверждению на границе раздела деревянной шпатлевки (TR-1 и TR-3, таблица 5). Однако удвоение скорости линии и удвоение количества ламп привело к полному излечению дефекта шпаклевки (TR1-2), что свидетельствует о масштабируемости этого процесса.

Однако удвоение скорости линии и удвоение количества ламп привело к полному излечению дефекта шпаклевки (TR1-2), что свидетельствует о масштабируемости этого процесса.

Одним из основных наблюдаемых дефектов является образование точечных отверстий отвержденной УФ-шпаклевки после обработки (рис. 4). Было обнаружено, что на уровень микропор влияет несколько факторов, включая уровень термического катализатора из-за высвобождения азота (экв. 1), количество карбоната кальция, соотношение карбоната кальция и гидратированного силиката магния и тип диспергатора в составе. Правильный баланс параметров обработки и рецептуры приводит к тому, что после УФ/термического отверждения шпаклевка практически не содержит пор.

Рис. 5. Фотография отвержденной самовыравнивающейся УФ-шпаклевки после финишной обработки для нанесения морилок и УФ-покрытий охлаждение композиций УФ-замазок после УФ-отверждения (табл.

4). Состав UV SL-1, содержащий 74,32% эпоксиакрилата с высокой Tg и 19,33% уретанакрилатного пластификатора, не растрескивался после УФ-отверждения (рис. 5). Дальнейшее снижение содержания пластификатора в рецептуре SL-2 до 0% приводит к растрескиванию при охлаждении. Дальнейшие эксперименты показали, что при уменьшении процентного содержания пластификатора до <12 мас.% замазка становится хрупкой при охлаждении и предположительно из-за усадки замазки. Рисунок 6. Фотография, показывающая поперечное сечение УФ-замазки после УФ-отверждения. Обратите внимание, что шпаклевка заполняет все пустоты глубиной 80 мил в верхнем слое шпона.

4). Состав UV SL-1, содержащий 74,32% эпоксиакрилата с высокой Tg и 19,33% уретанакрилатного пластификатора, не растрескивался после УФ-отверждения (рис. 5). Дальнейшее снижение содержания пластификатора в рецептуре SL-2 до 0% приводит к растрескиванию при охлаждении. Дальнейшие эксперименты показали, что при уменьшении процентного содержания пластификатора до <12 мас.% замазка становится хрупкой при охлаждении и предположительно из-за усадки замазки. Рисунок 6. Фотография, показывающая поперечное сечение УФ-замазки после УФ-отверждения. Обратите внимание, что шпаклевка заполняет все пустоты глубиной 80 мил в верхнем слое шпона.Окончательный заполненный дефект полностью затвердел внутри дефекта толщиной 80 мил, что определяется путем разрезания дефекта пополам для просмотра поперечного сечения замазки (рис. 6).

Выводы

Шпаклевочные композиции двойного отверждения УФ/термотермическим излучением обеспечивают несколько долгосрочных качественных и стоимостных преимуществ по сравнению с существующими составами на водной основе, но требуют первоначального капитала для оборудования. Эти преимущества включают устранение незавершенного производства (WIP), которое создает ненужные запасы и увеличивает трудозатраты и дефекты качества.

Эти преимущества включают устранение незавершенного производства (WIP), которое создает ненужные запасы и увеличивает трудозатраты и дефекты качества.

Составы УФ-замазок двойного отверждения, состоящие из 65 мас. % эпоксидно-акрилатного олигомера и 35 мас. % гибкого уретанакрилатного олигомера в соответствующем соотношении вместе с красителями, PI-пакетом глубокого отверждения и азотермическими инициаторами, могут использоваться для обеспечения хорошего сквозного отверждения для «самовыравнивающаяся шпатлевка» на тонких шпонированных поверхностях из инженерной древесины. Композиции УФ-замазок, пригодные для протирания, состоящие из 75 мас.% эпоксидно-акрилатного олигомера и 25 мас.% гибкого уретанакрилатного олигомера, могут быть приготовлены путем добавления неорганических минералов к базовой композиции для заполнения естественных дефектов на полу из твердой древесины. Хорошее сквозное отверждение до> 80 мил достигается за счет правильного выбора фотоинициаторов глубокого отверждения, концентрации азоинициатора и УФ-условий, которые обеспечивают достаточную пиковую УФ-излучению для фотополимеризации и добавление ИК-излучения для термического разложения азоинициатора. 9u

9u

Благодарности

Эта работа была поддержана компанией Armstrong Flooring, Inc. и доктором Донг Тианом как одна из инновационных платформ для исследования технологий УФ/ЭП-излучения/термического отверждения.

Ссылки

- Сорта пиломатериалов лиственных пород, Американский совет по пиломатериалам лиственных пород, Интернет

- Г.А. Сигел, «Путь компании Armstrong к качеству покрытий для дерева: повышение качества при УФ-обработке древесины», RadTech 2010, Балтимор, Мэриленд, 24 мая 2010 г.

- Э.В. Зицманн. «Важнейшие фотоинициаторы для УФ-светодиодного отверждения: использование 3D-печати, чернил и покрытий», Материалы конференции Radtech UV.EB West 2015, Редондо-Бич, Калифорния, 10 марта 2015 г.

- И. В. Худаков, «Фотоинициаторы», Dymax Bulletin 2018

- К. Баумгарт, «Инновации в технологии двойного отверждения», RadTech 2020. 10 марта 2020 г.

- Крис Баумгарт, «Инновации в технологии двойного отверждения для внутренних работ в автомобилестроении», издание UV+EB Technology Edition 2021, выпуск 2.

- Дж.А. Пойман, «Свободнорадикальная фронтальная полимеризация: самораспространяющиеся волны тепловой реакции», Журнал Химического общества, Faraday Transactions, выпуск 16, 1966

- C. Nason, T. Roper, C. Hoyle и J. Pojman, УФ-индуцированная фронтальная полимеризация многофункциональных (мет)акрилатов, Macromolecules 2005, 38,13, 5506-5512.

- Г.А. Сигель, Б.Л. Уилсон, US 2017/0183529 A1. 20 июня 2017 г.

Гэри А. Сигел имеет степень бакалавра наук. по химии / биологии Университета Западного Вашингтона и доктор философии. по неорганической химии Калифорнийского университета в Дэвисе. Постдокторские исследования прекерамических полимеров в твердых растворах AlN/SiC проводились в Политехническом институте Ренсселера. Он является старшим научным сотрудником компании Armstrong Flooring и имеет 33-летний опыт работы с УФ/ЭБ-покрытиями и рецептурами клеев в компании Armstrong, включая шесть лет работы специалистом по УФ-покрытиям в подразделении компании по обработке древесины.

1 Цементная

1 Цементная

Слой шпаклевки лучше не делать больше 3 мм. Дело в том, что она дает усадку, при большей толщине слоя могут появиться трещины. 3, 5 кг уходит на 1 метр квадратный при толщине слоя в 5 мм.

Слой шпаклевки лучше не делать больше 3 мм. Дело в том, что она дает усадку, при большей толщине слоя могут появиться трещины. 3, 5 кг уходит на 1 метр квадратный при толщине слоя в 5 мм.