ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ГОСУДАРСТВЕННАЯ СИСТЕМА ПОГРЕШНОСТИ, ДОПУСКАЕМЫЕ ПРИ ИЗМЕРЕНИИ ЛИНЕЙНЫХ РАЗМЕРОВ ДО 500 мм С НЕУКАЗАННЫМИ ДОПУСКАМИ ГОСТ 8.549-86 ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Москва РАЗРАБОТАН Министерством высшего и среднего специального образования РСФСР ИСПОЛНИТЕЛЬ Н. ВНЕСЕН Министерством высшего и среднего специального образования РСФСР Член Коллегии Э.К. Калинин УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19 июня 1986г. № 1560

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Постановлением

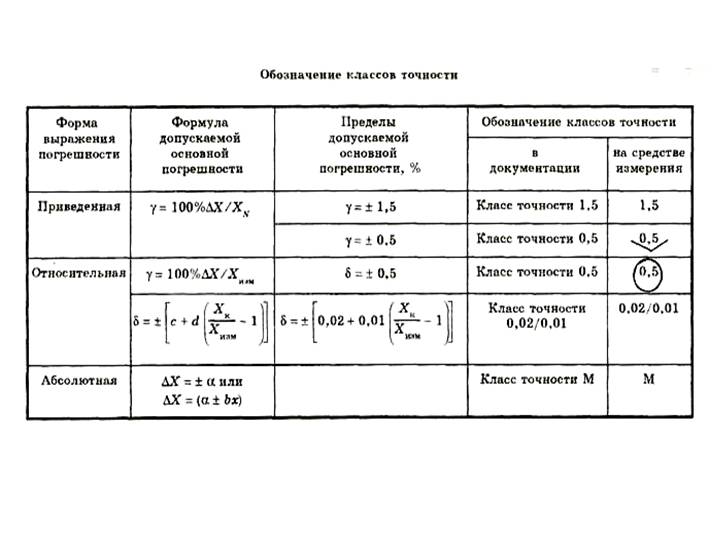

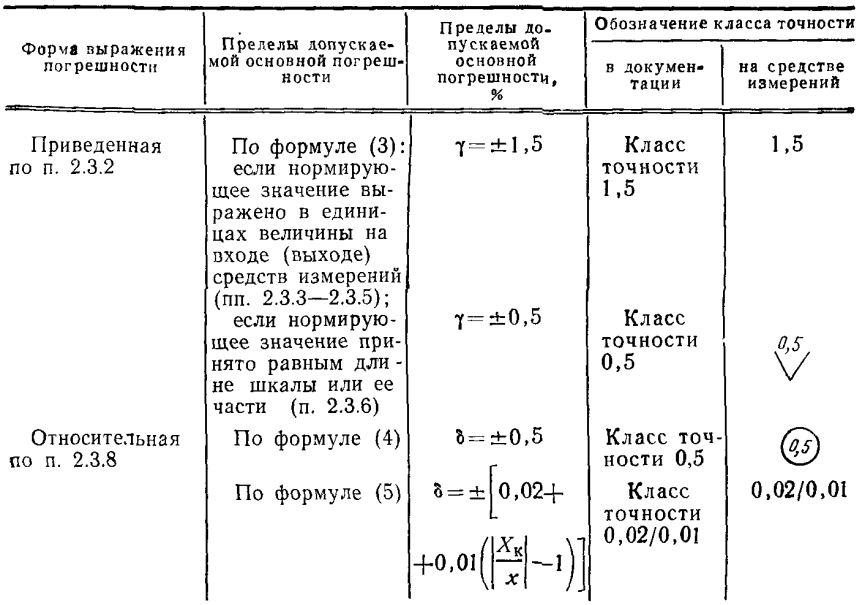

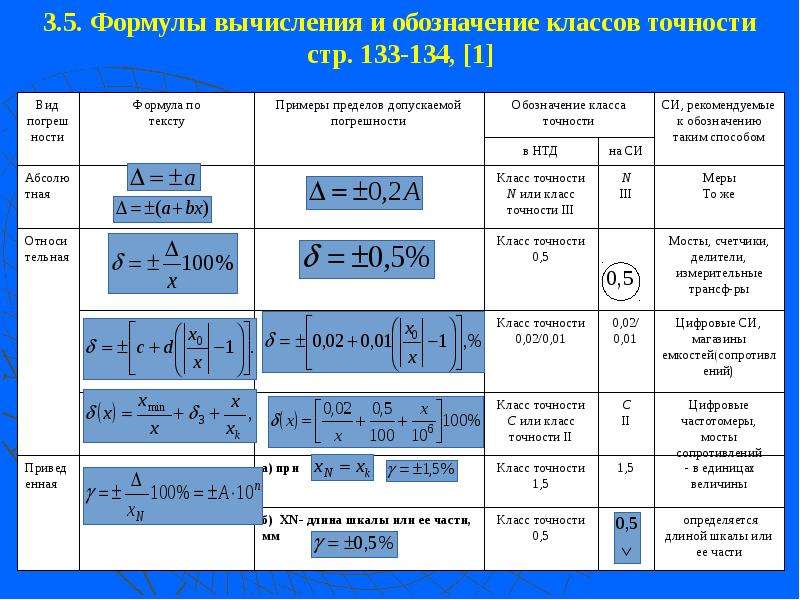

Государственного комитета СССР по стандартам от 19 июня 1986г. с 01.07.87 1. Настоящий стандарт устанавливает допускаемые погрешности измерения линейных размеров до 500 мм с неуказанными допусками при приемочном контроле. Стандарт полностью соответствует СТ СЭВ 3292-81. 2. Допускаемые погрешности измерения линейных размеров с неуказанными допусками в зависимости от квалитетов по ГОСТ 25346-82 и классов точности по ГОСТ 25670-83 приведены в таблице. мкм

Примечание. 3. Приемочные границы принимаются равными предельным размерам. 4. При арбитражной перепроверке принятых деталей погрешность измерения не должна превышать 30 % погрешности измерения, допускаемой при приемочном контроле. В принятой партии деталей допускается наличие до 7 % деталей с размерами, выходящими за приемочные границы не более чем на половину допускаемой погрешности измерения. 5. Рекомендации по выбору приборов, обеспечивающих измерения с погрешностями, не превышающими допускаемые по настоящему стандарту, приведены в справочных приложениях 1 и 2. ПРИЛОЖЕНИЕ 1 Справочное Измерительные средства в

зависимости от измеряемых размеров и допускаемых погрешностей измерения

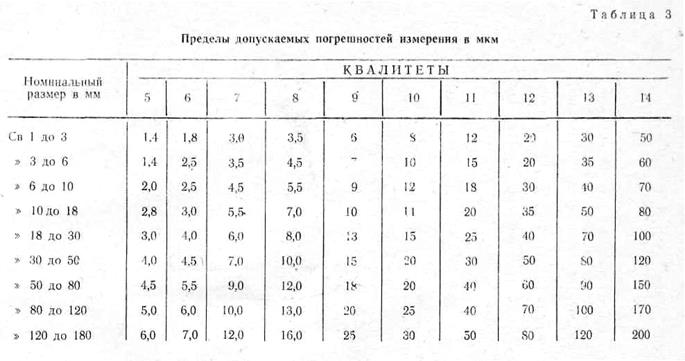

рекомендуется выбирать по табл. В табл. 2-4 на пересечении вертикальной колонки (квалитет или класс точности) и горизонтальной строки (номинальные размеры) находится поле, в котором в виде дроби указан в числителе предел допускаемой погрешности измерения, а в знаменателе – условные обозначения измерительных средств из табл. 1. Таблица 1 Универсальные средства измерения размеров с неуказанными допусками

Таблица 2 Выбор универсальных средств для измерения наружных размеров

Таблица 3 Выбор универсальных средств для измерения внутренних размеров

Примечание. Таблица 4 Выбор универсальных средств для измерения глубин и уступов

ПРИЛОЖЕНИЕ 2 Справочное ТЕМПЕРАТУРНЫЙ РЕЖИМ Употребляемый в табл. Температурный режим - условная разность температур объекта измерения и измерительного средства (°С), которая при определенных (идеальных) условиях вызовет ту же погрешность (обусловленную температурными деформациями), что и весь комплекс реально существующих причин. Эти условия сводятся к тому, что объект измерения и измерительное средство имеют постоянную по объему температуру, а коэффициент линейного расширения материалов, из которых они изготовлены, равен 11,6·10-6 1/град. В соответствии с данным определением при известном температурном режиме погрешность от температурных деформаций Dlt определяется по формуле , (1) где l – измеряемый размер, мм. Значение температурного режима может быть определено приближенно, исходя из оценки вероятного предельного влияния на погрешность измерения отклонений Dt1 и колебаний Dt2 температуры среды. Первое из них Dt1 может быть определено по формуле , (2) где Dt1 – допускаемое при измерении отклонение температуры среды от 20 °С; (aп-aд)max – максимально возможная разность коэффициентов линейного расширения материалов элементов приборов и детали, входящих в измерительную размерную цепь. Второе Dlt2 может быть оценено по формуле , где Dt2 – допускаемое при измерении колебание температур среды; amax

– максимальное значение коэффициента линейного расширения (материала элемента

прибора или детали). Суммируя Dlt1 и Dlt2 как независимые случайные величины, можно оценить предельную погрешность от температурных деформаций и, исходя из нее, с учетом соотношения (1) оценить предельное значение температурного режима . (3) При использовании измерительных средств, указанных в табл. 1 (приложение 1), ориентировочные предельные значения допускаемых отклонений и колебаний температуры в помещении в зависимости от материала измеряемой детали даны в таблице.

При измерении деталей из

материалов, не предусмотренных в таблице, значения температурного режима

вычисляют по формуле (3). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ГОСТ 8.051-81. Погрешности, допускаемые при измерении линейных размеров до 500 мм (68829)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ

ЕДИНСТВА ИЗМЕРЕНИЙ

ПОГРЕШНОСТИ, ДОПУСКАЕМЫЕ

ПРИ ИЗМЕРЕНИИ

ЛИНЕЙНЫХ РАЗМЕРОВ ДО 500 мм

ГОСТ 8.051-81

(СТ СЭВ 303-76)

1 !

I. Издание официальное

Л,- V ’

V’

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством высшего и среднего специального образования РСФСР

ИСПОЛНИТЕЛЬ

Н. Н. Марков

ВНЕСЕН Министерством высшего и среднего специального образования РСФСР

Член Коллегии Э. К. Калинин к

К. Калинин к

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государст венного комитета СССР по стандартам от 23 ноября 1981 г. № 5067У

Группа Т80

ДК 531.71.085.082.2:006.354ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Государственная система обеспечения единства измерений ГОСТ

ПОГРЕШНОСТИ, ДОПУСКАЕМЫЕ Q ЛЩ ЙІ

ПРИ ИЗМЕРЕНИИ O.U3I—ОІ

ЛИНЕЙНЫХ РАЗМЕРОВ ДО 500 мм (СТ СЭВ 303—76)

The state system of ensuring the uniformity of

m

Взамен

ГОСТ 8.051—73

of linear dimensions to 500 mm

Постановлением Государственного комитета СССР по стандартам от 23 ноября 1981 г. № 5067 срок введения установлен

с 01.01. 1982 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает допускаемые погрешности измерения линейных размеров до 500 мм при приемочном контроле и правила определения приемочных границ с учетом этих погрешностей.

Настоящий стандарт не устанавливает допускаемые погрешности измерения размеров, которые установлены другими государственными стандартами, и размеров с неуказанными предельными отклонениями.

Стандарт полностью соответствует СТ СЭВ 303—76.

ЗНАЧЕНИЯ ДОПУСКАЕМЫХ ПОГРЕШНОСТЕЙ ИЗМЕРЕНИЙ

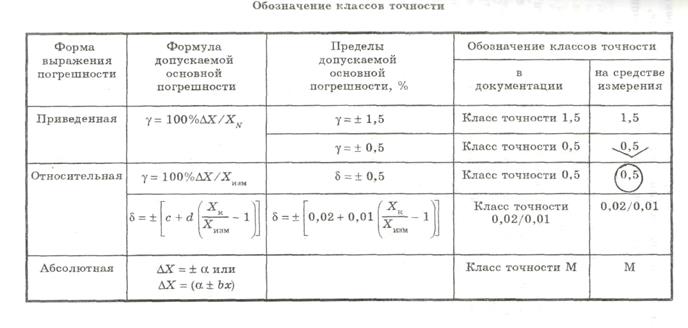

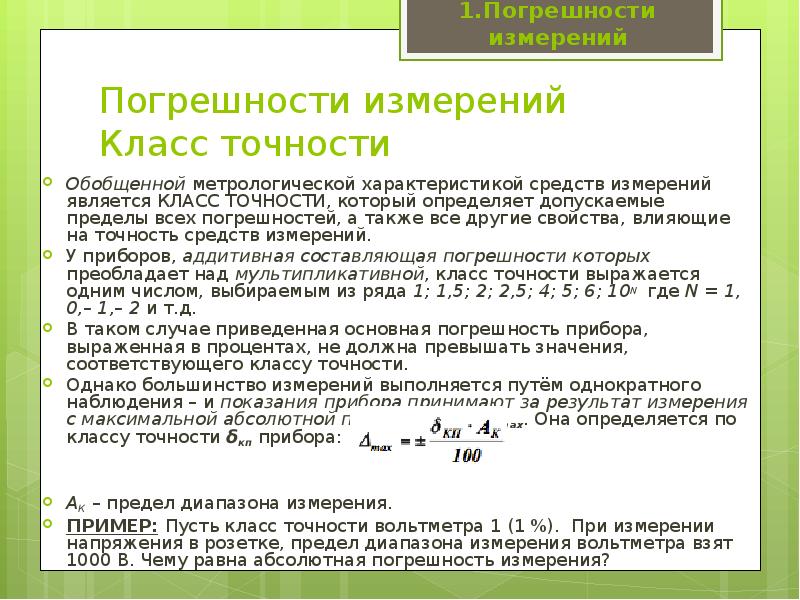

Допускаемые погрешности измерений ( 8 ) в зависимости от допусков IT приведены в таблице.

Примечание. Допускаемые погрешности измерения для допусков по системе ОСТ приведены в обязательном приложении 1.

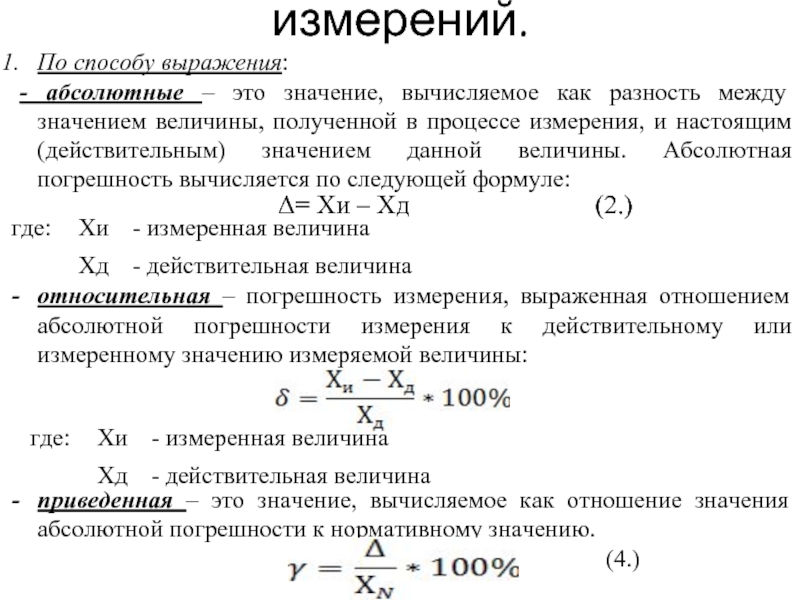

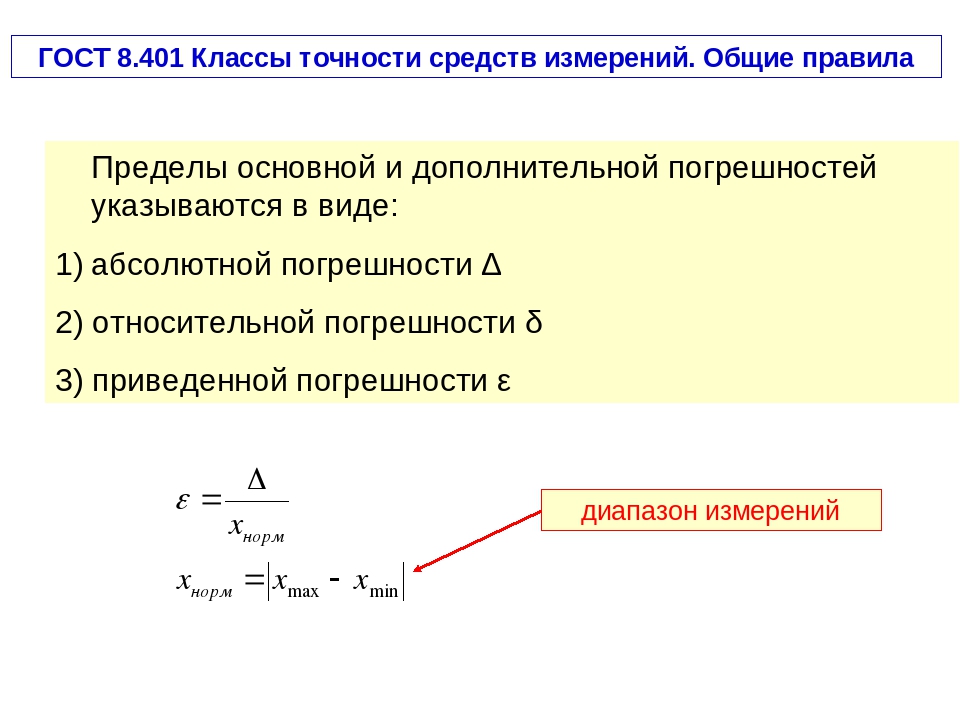

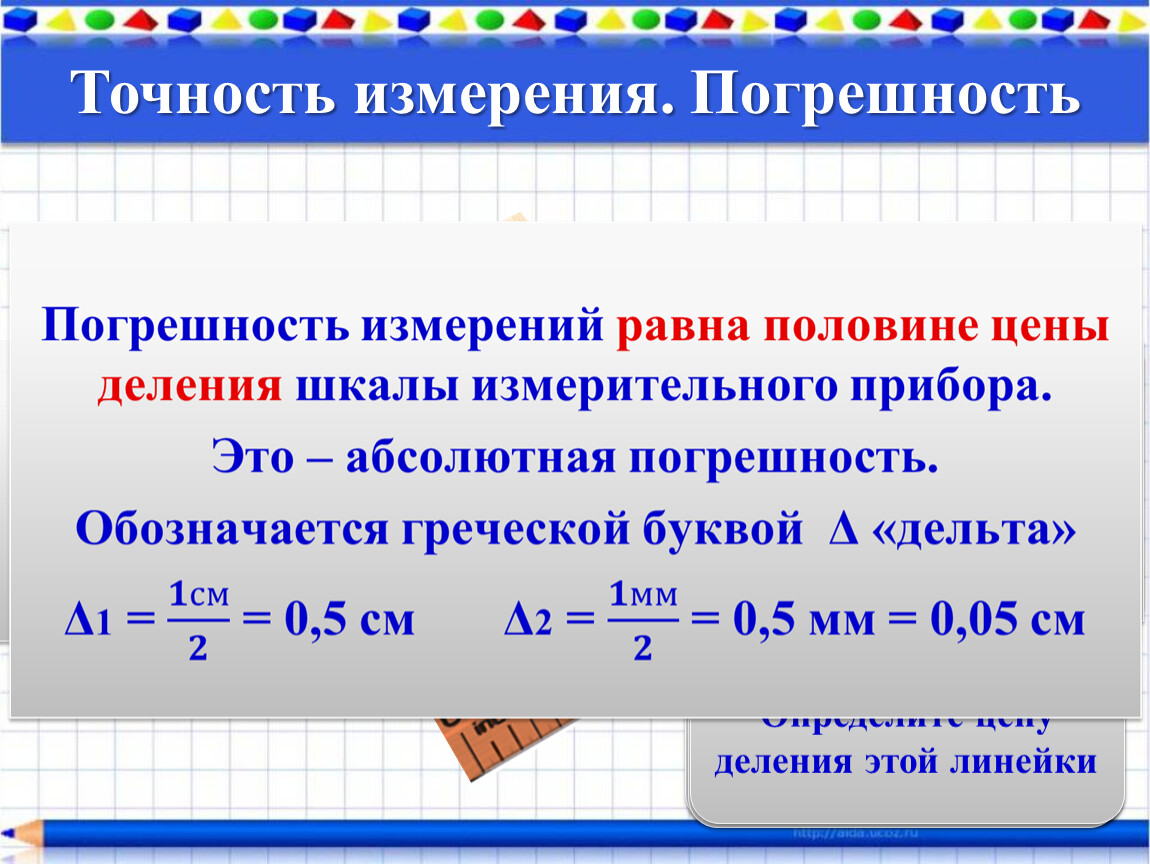

Погрешности измерения, устанавливаемые в настоящем стандарте, являются наибольшими допускаемыми погрешностями измерений, включающими в себя все составляющие, зависящие от измерительных средств, установочных мер, температурных деформаций, базирования и т. д.

Допускаемая погрешность измерения включает случайные и неучтенные систематические погрешности измерения.

Издание официальное Перепечатка воспрещена

(Є) Издательство стандартов, 1982 | Для квалитетов | |||||||||||||||||||||||

Номинальные мм | размеры, | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||||||||||||||||

1Т | б | IT | S | IT | г | IT | s | IT | 6 | IT | 6 | IT | 6 | |||||||||||

До | 3 | 1,2 | 0,4 | 2,0 | 0,8 | 3 | 1,0 | 4 | 1,4 | 6 | 1,8 | 10 | 3,0 | 14 | 3,0 | |||||||||

Св. | 6 | 1,5 | 0,6 | 2,5 | 1,0 | 4 | 1,4 | 5 | 1,6 | 8 | 2,0 | 12 | 3,0 | 18 | 4,0 | |||||||||

6 | 10 | 1,5 | 0,6 | 2,5 | 1,0 | 4 | 1,4 | 6 | 2,0 | 9 | 2,0 | 15 | 4,0 | 22 | 5,6 | |||||||||

» | 10 | 18 | 2,0 | 0,8 | 3,0 | 1,2 | 5 | 1,6 | 8 | 2,8 | 11 | 3,0 | 18 | 5,0 | 27 | 7,0 | ||||||||

18 | » | 30 | 2,5 | 1,0 | 4,0 | 1,4 | 6 | 2,0 | 9 | 3,0 | 13 ‘ | 4,0 | 21 | 6,0 | 33 | 8,0 | ||||||||

30 | » | 50 | 2,5 | 1,0 | 4,0 | 1,4 | 7 | 2,4 | 11 | 4,0 | 16 | 5,0 | 25 | 7,0 | 39 | 10,0 | ||||||||

50 | 80 | 3,0 | 1,2 | 5,0 | 1,8 | 8 | 2,8 | 13 | 4,0 | 19 | 5,0 | 30 | 9,0 | 46 | 12,0 | |||||||||

80 | 120 | 4,0 | 1,6 | 6,0 | 2,0 | 10 | 3,0 | 15 | 5,0 | 22 | 6,0 | 35 | 10,0 | 54 | 12,0 | |||||||||

120 | » | 180 | 5,0 | 2,0 | 8,0 | 2,8 | 12 | 4,0 | 18 ‘ | 6,0 | 25 | 7,0 | 40 | 12,0 | 63 | 16,0 | ||||||||

> | 180 | 250 | 7,0 | 2,8 | 10,0 | 4,0 | 14 | 5,0 | 20 | 7,0 | 29 | 8,0 | 46 | 12,0 | 72 | 18,0 | ||||||||

» | 250 | 315 | 8,0 | 3,0 | 12,0 | 4,0 | 16 | 5,0 | 23 | 8,0 | 32 | 10,0 | 52 | 14,0 | 81 | 20,0 | ||||||||

» | 315 | 400 | 9,0 | 3,0 | 13,0 | 5,0 | 18 | 6,0 | 25 | 9,0 | 36 | 10,0 | 57 | 16,0 | 89 | 24,0 | ||||||||

400 | » | 500 | 10,0 | 4,0 | 15,0 | 5,0 | 20 | 6,0 | 27 | 9,0 | 40 | 12,0 | 63 | 18,0 | 97 | 26,0 | ||||||||

мкм

Стр. 2 ГОСТ- 8.051—81

2 ГОСТ- 8.051—81

ГОСТ 8.051—81 Стр.

мкм

Номинальные разме- | Для квалитетов | |||||||||||||||||||||||||||||

9 | 10 | и | 12 | 13 | 14 | 15 | 16 | 17 | ||||||||||||||||||||||

ры, ММ | ||||||||||||||||||||||||||||||

IT | в | IT | б | IT | С | IT | б | IT | б | IT | б | IT | б | IT | б | IT | б | |||||||||||||

Ло | 3 | 25 | 6 | 40 | 8 | 60 | 12 | 100 | 20 | 140 | 30 | 250 | 50 | 400 | 80 | 600 | 120 | 1000 | 200 | |||||||||||

Св. | 6 | 30 | 8 | 48 | 10 | 75 | 16 | 120 | 30 | 180 | 40 | 300 | 60 | 480 | 100 | 750 | 160 | 1200 | 240 | |||||||||||

6 | 10 | 36 | 9 | 58 | 12 | 90 | 18 | 150 | 30 | 220 | 50 | 360 | 80 | 580 | 120 | 900 | 200 | 1500 | 300 | |||||||||||

10 | 18 | 43 | 10 | 70 | 14 | ПО | 30 | 180 | 40 | 270 | 60 | 430 | 90 | 700 | 140 | 1100 | 240 | 1800 | 380 | |||||||||||

> | 18 | 30 | 52 | 12 | 84 | 18 | 130 | 30 | 210 | 50 | 330 | 70 | 520 | 120 | 840 | 180 | 1300 | 280 | 2100 | 440 | ||||||||||

30 | » | 50 | 62 | 16 | 100 | 20 | 160 | 40 | 250 | 50 | 390 | 80 | 620 | 140 | 1000 | 200 | 1600 | 320 | 2500 | 500 | ||||||||||

50 | » | 80 | 74 | 18 | 120 | 30 | 190 | 40 | 300 | 60 | 460 | 100 | 740 | 160 | 1200 | 240 | 1900 | 400 | 3000 | 600 | ||||||||||

80 | » | 120 | 87 | 20 | 140 | 30 | 220 | 50 | 350 | 70 | 540 | 120 | 870 | 180 | 1400 | 280 | 2200 | 440 | 3500 | 700 | ||||||||||

120 | > | 180 | 100 | 30 | 160 | 40 | 250 | 50 | 400 | 80 | 630 | 140 | 1000 | 200 | 1600 | 320 | 2500 | 500 | 4000 | 800 | ||||||||||

> | 180 | 250 | 115 | 30 | 185 | 40 | 290 | 60 | 460 | 100 | 720 | 160 | 1150 | 240 | 1850 | 380 | 2900 | 600 | 4600 | 1006 | ||||||||||

250 | > | 315 | 130 | 30 | 210 | 50 | 320 | 70 | 520 | 120 | 810 | 180 | 1300 | 260 | 2100 | 440 | 3200 | 700 | 5200 | 1100 | ||||||||||

> | 315 | » | 400 | 140 | 40 | 230 | 50 | 360 | 80 | 570 | 120 | 890 | 180 | 1400 | 280 | 2300 | 460 | 3600 | 800 | 5700 | 1200 | |||||||||

> | 400 | > | 500 | 155 | 40 | 250 | 50 | 400 | 80 | 630 | 140 | 970 | 200 | 1550 | 320 | 2500 | 500 | 4000 | 800 | 6300 | 1400 | |||||||||

Скачать бесплатно

КАК ПРОВЕРИТЬ СТАНДАРТ ЭРА-ГЛОНАСС (ГОСТ) С GSG-7 И SKYDEL – Safran

Репозиторий GitHub: инструменты Skydel

ЭРА-ГЛОНАСС: СТАНДАРТ ГОСТ 33471-2015

ЭРА-ГЛОНАСС – инициатива, направленная на оказание оперативной помощи автомобилистам, попавшим в аварию в любой точке Евразийского таможенного союза (включая Беларусь, Казахстан, Армению, Киргизию и Россию) ). С января 2017 года возможности ЭРА-ГЛОНАСС стали обязательными для всех новых автомобилей, продаваемых в рамках Евразийского таможенного союза.

С января 2017 года возможности ЭРА-ГЛОНАСС стали обязательными для всех новых автомобилей, продаваемых в рамках Евразийского таможенного союза.

Для этого автопроизводителям необходимо разработать подробные процедуры испытаний для утверждения бортовых систем «ЭРА-ГЛОНАСС». Производители должны соблюдать стандарт, включая определенные тестовые конфигурации, которые можно построить только с помощью моделирования GNSS.

Как работает ЭРА-ГЛОНАСС?

Экстренная процедура «ЭРА-ГЛОНАСС» состоит из следующих этапов:

- Разбившийся автомобиль восстанавливает свое положение по сигналам ГНСС

- Передача экстренного вызова (местоположение, голос, …) осуществляется через сети GSM

- Оператор системы ЭРА-ГЛОНАСС принимает и расшифровывает сообщение

- Оператор звонит на номер службы экстренной помощи 112

- Сработало аварийное реагирование

ЭРА-ГЛОНАСС Этапы действий в чрезвычайных ситуациях

ЭРА-ГЛОНАСС: Государственная автоматизированная информационная система

Порядок действий при авариях

Регламент ЭРА-ГЛОНАСС ГОСТ 33471-2015 Испытания

| Испытание | Описание |

|---|---|

| 5,1/5,2/5,3 | Оценка точности позиционирования в автономном статическом режиме (Режим ускорения) |

| 5,4 | Тест вывода сообщений NMEA-0183. (Статический режим) (Статический режим) |

| 5,5 | Алгоритм автономного контроля целостности приемника (RAIM). (Статический режим) |

| 5,6 | Навигационные параметры определены в системах координат ПЗ-90 и WGS-84. (Статический режим) |

| 5,7 и 5,8 | Ошибка оценки при оценке координат плоскости, высоты и скорости. (статический/динамический режимы) |

| 5,9 | Минимальный временной интервал обновления данных наблюдения. (Динамические режимы) |

| 5.10 | Время восстановления сигналов слежения после сбоя слежения, вызванного блокировкой (Статический режим) |

| 5.11 | Время исправления навигации в режиме холодного запуска |

| 5.12 | Чувствительность навигационного модуля в режиме поиска сигнала и режиме удержания сигнала (Статический режим) |

5. 13 13 | Скорость вывода данных соответствует параметру настройки GNSS_DATA_RATE (режим ускорения) |

| 5.14 | Минимальный угол возвышения (угол отсечки) для навигационного КА (Статический режим) |

Решение Skydel от Safran

Набор тестов ЭРА-ГЛОНАСС (включенный в данное руководство по применению) состоит из сценариев Skydel, которые можно запускать на симуляторе GSG-7 со следующими двумя лицензиями Skydel:

- SKY-GPSCA

- СКАЙ-ГЛОГ1

Данные сценарии и инструменты созданы для соответствия требованиям Межгосударственного совета по стандартизации, метрологии и сертификации (МСК) ГОСТ 33471-2015 (Приложение I). Это примечание по применению предназначено для помощи пользователям Skydel в выполнении тестов ГОСТ, описанных выше, и разбито по тестовым примерам.

Процесс: Перед запуском теста

Перед запуском сценариев необходимо установить некоторые спецификации.

1. Необходимое оборудование:

- Симулятор GSG-711 (минимум с одной картой SDR)

или

Программное обеспечение Skydel, установленное на ПК (минимальную конфигурацию см. в Руководстве пользователя Skydel), подключенное к одному Карта Dektec 2115b (минимум). - Осциллограф с полосой пропускания не менее 2 ГГц.

- Векторный анализатор цепей с диапазоном частот 300 кГц — 4 ГГц

- Радиочастотный кабель

- Подходящий кабель для подключения ПК к тестируемому устройству (DUT)

- Два ВЧ-аттенюатора: 30 дБ и 70 дБ

2. Требуемые файлы:

- Рекомендуемая версия Skydel: 22.12 (или более поздняя)

- Рекомендуемая версия Python: 3.10

- Требуемые библиотеки Python: NumPy, Matplotlib и OpenCV.

- Загрузите папку ERA-GLONASS_GSG7 в локальную папку Документ > Skydel-SDX > API > Python.

3. Два метода тестирования стандарта:

А) Сценарий по сценарию:

В папке ЭРА-ГЛОНАСС_GSG7 есть папка сценариев, в которой реализованы различные тестовые сценарии. Вы можете запустить сценарии, открыв терминал в этой папке и написав «python3 NameOfTheScenario.py» (например: python3 TC1-ERA-GLONASS_Static_GLONASS_only.py). Вы должны были запустить Skydel ранее.

Вы можете запустить сценарии, открыв терминал в этой папке и написав «python3 NameOfTheScenario.py» (например: python3 TC1-ERA-GLONASS_Static_GLONASS_only.py). Вы должны были запустить Skydel ранее.

B) Автоматический сценарий:

Вы также можете запустить все стандартные тесты автоматически, запустив файл Era_glonass_test.py в папке ЭРА-ГЛОНАСС_GSG7

Процесс: Запустить сценарий

Как описано выше, существует два способа запуска тестов ЭРА-ГЛОНАСС.

1. Сценарий за сценарием:Подготовлено шесть тестовых наборов для охвата всех конфигураций, необходимых для проверки соответствия ИУ стандарту ЭРА-ГЛОНАСС.

Список тестовых случаев

ТЕСТ-СЛУЧАЙ 1: Основные параметры сценария моделирования фиксированного пространственного положения

- Проведенные тесты: 5.4, 5.6, 5.7, 5.10, 5.11, 5.14

- Названия тестов:

- TC1-ЭРА-ГЛОНАСС_Static_GLONASS_only.

py

py - TC1-ЭРА-ГЛОНАСС_Static_GPS_only.py

- TC1-ERA-GLONASS_Static_GPS_and_GLONASS.py

- TC1-ЭРА-ГЛОНАСС_Static_GLONASS_only.

- Конфигурация теста: см. таблицу D.1

TEST CASE 2 : Основные параметры сценария для моделирования разгона до максимальной скорости

- Проведенные тесты: 5.1, 5.2, 5.3, 5.8, 5.9, 5.13

- Названия тестов:

- TC2-ЭРА-ГЛОНАСС_Acceleration_GLONASS_only.py

- TC2-ЭРА-ГЛОНАСС_Acceleration_GPS_only.py

- TC2-ЭРА-ГЛОНАСС_Acceleration_GPS_and_GLONASS.py

- Конфигурация теста: см. таблицу D.2

ТЕСТ-СЛУЧАЙ 3: Базовые параметры скрипта моделирования движения с маневрированием

- Проведены тесты: 5.8, 5.9

- Названия тестов:

- ТК3-ЭРА-ГЛОНАСС_Маневрирование_ГЛОНАСС_only.py

- TC3-ЭРА-ГЛОНАСС_Maneuvering_GPS_only.py

- TC3-ЭРА-ГЛОНАСС_Maneuvering_GPS_and_GLONASS.py

- Конфигурация теста: см.

таблицу D.3

таблицу D.3

TEST CASE 4 : Основные параметры скрипта для имитации движения в зонах блокировки и плохого приема навигационных сигналов

- Проведенные тесты: 5.8, 5.9

- Названия тестов:

- TC4-ЭРА-ГЛОНАСС_Маневрирование_в_Блокировке_и_Плохом_Приеме_ГЛОНАСС_only.py

- TC4-ERA-GLONASS_Maneuvering_in_Blockage_and_Poor_Reception_GPS_only.py

- TC4-ERA-GLONASS_Maneuvering_in_Blockage_and_Poor_Reception_GPS_and_GLONASS.py

- Конфигурация теста: см. таблицу D.4

КОНТРОЛЬНЫЙ ПРИМЕР 5 : Проверка алгоритма автономного мониторинга целостности (RAIM) 9 приемника0003

- Проведенные испытания: 5.5

- Названия тестов:

- TC5-ЭРА-ГЛОНАСС_Static_eph_errors_GPS_and_GLONASS.py

- Конфигурации:

- Использовать конфигурацию таблицы D.1

- После 10 минут моделирования создание временных и эфемеридных ошибок.

ТЕСТОВЫЙ ПРИМЕР 6 : Оценка чувствительности модуля навигации GNSS в режиме поиска (фиксации) сигнала GNSS и в режиме удержания сигнала GNSS (отслеживания)

- Проведенные испытания: 5.12

- Названия тестов:

- TC6-ЭРА-ГЛОНАСС_Статическая_чувствительность_GPS_и_ГЛОНАСС.py

- Конфигурации:

- Использовать конфигурацию таблицы D.1

- Первая конфигурация: симулятор настроен так, что мощность, принимаемая ИУ, установлена на -200 дБм. Каждые 120 с мощность сигнала увеличивается на 1 дБм.

- Вторая конфигурация: симулятор настроен так, что мощность, принимаемая ИУ, установлена на уровне -130 дБм. Каждые 120 с мощность сигнала уменьшается на 1 дБм.

Примечание к PDOP: Положение (3D) Снижение точности указывает на ошибку положения, вызванную геометрией спутника. Во время тестовых сценариев интерфейс Skydel отображает рассчитанный PDOP на всех спутниках, сгенерированных симулятором GSG. PDOP тестовых сценариев ЭРА-ГЛОНАСС рассчитывается по всем объединенным созвездиям, поэтому значение, отображаемое на лицевых панелях, должно совпадать со значением, указанным в спецификации теста ЭРА-ГЛОНАСС. Сценарии тестирования разработаны в соответствии со спецификацией ЭРА-ГЛОНАСС и действительны для тестирования на соответствие спецификации ЭРА-ГЛОНАСС.

PDOP тестовых сценариев ЭРА-ГЛОНАСС рассчитывается по всем объединенным созвездиям, поэтому значение, отображаемое на лицевых панелях, должно совпадать со значением, указанным в спецификации теста ЭРА-ГЛОНАСС. Сценарии тестирования разработаны в соответствии со спецификацией ЭРА-ГЛОНАСС и действительны для тестирования на соответствие спецификации ЭРА-ГЛОНАСС.

- Для тестов с 1 по 5 соберите схему ниже:

- Для примера 6 соберите схему ниже:

В этой конфигурации все точки должны тестироваться по отдельности. Для этого откройте Skydel, не изменяйте никаких параметров/конфигураций и запустите сценарий в Терминале: python3 NameOfTheScenario.py.

2. Использование автоматического сценария: В этом случае все тесты запускаются последовательно. Это неэксклюзивный пример, созданный для того, чтобы провести пользователя через различные тесты стандарта.

Сначала подключите тестируемое устройство к порту USB. Затем введите соответствующую информацию в текстовый файл PORT_CONFIG.txt в папке ЭРА-ГЛОНАСС_GSG7 (см. ниже).

- Как показано выше, вы можете найти имя порта в Skydel, нажав «Приемник» (желтая кнопка), затем «Подключиться» (красная кнопка) и выбрав имя порта, где ваш приемник описан (зеленый).

- Вся необходимая информация находится в этом окне. Теперь вы можете закрыть файл PORT_CONFIG.txt.

- Чтобы начать тест, откройте Терминал и выберите в качестве рабочего пространства папку ЭРА-ГЛОНАСС_GSG7 > Automatic_Test_Example. Затем введите «python3 Era_glonass_test.py».

- Сценарий запускается, и первый вопрос: «Хотите начать тест?». Введите «Y», если вы это сделаете, и нажмите Enter.

- По каждой статье стандарта будет проверяться соответствие приемника. Для этого вам нужно будет ответить на несколько вопросов по всему сценарию (например: «Получил ли получатель исправление? (Да/Нет)»).

- По окончании скрипта, если все тесты прошли успешно, ИУ соответствует стандарту ЭРА-ГЛОНАСС по всем пунктам от 5.1 до 5.15.

Заключение

Соответствие вашего приемника тестам 5.1 – 5.15 стандарта ЭРА-ГЛОНАСС теперь можно проверить благодаря включенным конфигурациям Skydel. Обратите внимание, что эти сценарии не считаются официальной сертификацией по ГОСТ 33471-2015.

Примечание : Хотя это руководство по применению было написано для симулятора GSG-7, все эти процедуры можно выполнять и на симуляторе GSG-8. Кроме того, эти тесты можно запускать на любом симуляторе на базе Skydel, оснащенном соответствующим оборудованием.

Ресурсы:

Расширенное руководство по моделированию GNSS:

https://safran-navigation-timing.com/gsg-8-advanced-gnss-simulation-tutorial/

Репозиторий GitHub: Skydel Tools

https://github .com/learn-safran-navigation-timing/skydel-tools

Для ЭРА-ГЛОНАСС стандарт:

ЭРА-ГЛОНАСС стандарт: ГОСТ 33471-2015:

Microsoft Word – ENG_GOST_33464-2015. doc (novtest.ru)

doc (novtest.ru)

Датчик температуры Pt100 – полезная информация

Датчики температуры Pt100 очень распространены в технологической промышленности. В этом сообщении блога обсуждается много полезных и практических вещей, которые нужно знать о них, включая информацию о датчиках RTD и PRT, различных механических конструкциях Pt100, зависимости температуры от сопротивления, температурных коэффициентах, классах точности и многом другом.

Некоторое время назад я писал о термопарах, поэтому я подумал, что пришло время написать о датчиках температуры RTD, особенно о датчике Pt100, который является очень распространенным датчиком температуры. Этот блог оказался довольно длинным, так как в нем много полезной информации, которой можно поделиться. Надеюсь, вам понравилось и вы чему-то научились. Давайте погрузимся в это!

Содержание

- Датчики температуры RTD

- Датчики температуры PRT

- PRT в сравнении с термопарами

- Измерительный датчик RTD/PRT

- Измерительный ток

- Самонагревающийся

- Различные механические конструкции датчиков PRT

- SPRT

- Частично поддерживаемый PRT

- Промышленные платиновые термометры сопротивления, IPRT

- Пленка

- Другие термометры сопротивления

- Другие датчики Platinum

- Другие датчики RTD

- Датчики Pt100

- Температурный коэффициент температурные коэффициенты

- Убедитесь, что ваше измерительное устройство поддерживает датчик Pt100

- Callendar-van Dusen

- ITS-90 9

Кроме того, используются “Pt100” и “Pt-100” , но в основном я буду использовать формат Pt100. (Да, я знаю, что IEC/DIN 60751 использует Pt-100, но я так привык писать Pt100).

Просто дайте мне эту статью в формате pdf! Щелкните ссылку ниже, чтобы загрузить файл в формате PDF:

Датчики температуры RTD

Поскольку Pt100 является датчиком RTD, давайте сначала рассмотрим, что такое датчик RTD.

Аббревиатура RTD является сокращением от « Датчик температуры сопротивления». ” Итак, это датчик температуры, в котором сопротивление зависит от температуры; при изменении температуры сопротивление датчика меняется. Таким образом, измеряя сопротивление датчика RTD, датчик RTD можно использовать для измерения температуры.

Датчики RTD чаще всего изготавливаются из сплавов платины, меди, никеля или различных оксидов металлов, и датчик Pt100 является одним из наиболее распространенных.

Датчики температуры PRT

Платина является наиболее распространенным материалом для датчиков RTD. Платина имеет надежную, воспроизводимую и линейную зависимость термостойкости. Датчики RTD, изготовленные из платины, называются PRT , «Платиновый термометр сопротивления ». ” Наиболее распространенным датчиком PRT, используемым в обрабатывающей промышленности, является Pt100 датчик. Число «100» в названии означает, что сопротивление составляет 100 Ом при температуре 0°C (32°F). Подробнее об этом позже.

ПТС по сравнению с термопарами

В предыдущем сообщении в блоге мы обсуждали термопары, которые также используются в качестве датчиков температуры во многих промышленных приложениях. Итак, в чем разница между термопарой и датчиком PRT? Вот краткое сравнение:

Термопары :

- Может использоваться для измерения гораздо более высоких температур

- Очень надежный

- Недорогой

- Автономный источник питания, не требует внешнего возбуждения

- Не очень точный 9 0018

- Требуется компенсация холодного спая

- Удлинительные провода должны быть изготовлен из материала, подходящего для термопары типа

- Следует обратить внимание на однородность температуры на всех стыках измерительной цепи

- Неоднородность проводов может привести к непредвиденным ошибкам

ПТС :

- Более точные, линейные и стабильные, чем термопары

- Не требуют компенсации холодного спая

- Удлинительный провод s могут быть изготовлены из меди

- Дороже термопар

- Нужен известный ток возбуждения подходит для датчика типа

- Более хрупкий

Короче говоря, термопары больше подходят для высокотемпературных приложений, а ПТС для приложений, требующих лучшая точность .

Дополнительную информацию о термопарах и компенсации холодного спая можно найти в этой предыдущей записи блога:

Компенсация холодного спая термопары (эталон)

Измерение RTD /PRT sensor

Поскольку датчик RTD сопротивление изменяется при изменении температуры, совершенно очевидно, что при измерении датчика RTD необходимо измерять сопротивление. Вы можете измерить сопротивление в Омах, а затем преобразовать его вручную в измерение температуры в соответствии с таблицей преобразования (или формулой) используемого типа RTD.

В настоящее время чаще используется устройство для измерения температуры или калибратор, который автоматически преобразует измеренное сопротивление в показание температуры. Для этого необходимо выбрать правильный тип RTD в устройстве (при условии, что оно поддерживает используемый тип RTD). Если выбран неправильный тип датчика RTD, это приведет к неправильным результатам измерения температуры.

Существуют различные способы измерения сопротивления. Вы можете использовать 2-, 3- или 4-проводное соединение . 2-проводное соединение подходит только для измерений с очень низкой точностью (в основном для поиска и устранения неисправностей), поскольку любое сопротивление провода или сопротивление соединения вносит ошибку в измерение.

Конечно, для некоторых термисторов с высоким импедансом, датчиков Pt1000 или других датчиков с высоким импедансом дополнительная ошибка, вызванная двухпроводным измерением, может быть не слишком значительной.

Любые обычные технологические измерения должны выполняться с использованием 3-х или 4-х проводных измерений.

Например, стандарт IEC 60751 указывает, что любой датчик с точностью выше класса B должен измеряться с использованием 3-х или 4-х проводного измерения. Подробнее о классах точности далее в этой статье.

Просто не забудьте использовать 3-х или 4-х проводное измерение, и все готово.

Дополнительную информацию об измерении сопротивления с помощью 2, 3 и 4 проводов можно найти в сообщении блога ниже:

Измерение сопротивления; 2-х, 3-х или 4-х проводное подключение — как это работает и что использовать?

Ток измерения

Как более подробно описано в сообщении блога, ссылка на которое приведена выше, когда устройство измеряет сопротивление, оно посылает небольшой точный ток через резистор, а затем измеряет падение напряжения генерируется над ним. Затем можно рассчитать сопротивление, разделив падение напряжения на силу тока в соответствии с законом Ома (R=U/I).

Если вас интересует более подробная информация о законе Ома, ознакомьтесь с этой записью в блоге:

Закон Ома – что это такое и что о нем должен знать специалист по приборам

9 0036 Самонагрев

Когда измерительный ток проходит через датчик RTD, он также слегка нагревается. Это явление называется самонагревом . Чем выше ток измерения и чем дольше он включен, тем больше будет греться датчик. Структура датчика и его тепловое сопротивление окружающей среде также будут иметь большое влияние на самонагрев. Совершенно очевидно, что такой самонагрев датчика температуры вызовет небольшую погрешность измерения.

Это явление называется самонагревом . Чем выше ток измерения и чем дольше он включен, тем больше будет греться датчик. Структура датчика и его тепловое сопротивление окружающей среде также будут иметь большое влияние на самонагрев. Совершенно очевидно, что такой самонагрев датчика температуры вызовет небольшую погрешность измерения.

Измеряемый ток обычно не превышает 1 мА при измерении датчика Pt100, но может достигать 100 мкА или даже меньше. В соответствии со стандартами, такими как IEC 60751, самонагревание не должно превышать 25 % спецификации допуска датчика.

Механические конструкции датчиков PRT

Датчики PRT, как правило, являются очень хрупкими инструментами, и, к сожалению, точность почти без исключения обратно пропорциональна механической прочности . Чтобы быть точным термометром, платиновая проволока внутри элемента должна иметь возможность максимально свободно сжиматься и расширяться при изменении температуры, чтобы избежать напряжения и деформации. Недостатком является то, что такой датчик очень чувствителен к механическим ударам и вибрации.

Недостатком является то, что такой датчик очень чувствителен к механическим ударам и вибрации.

Стандартный платиновый термометр сопротивления (SPRT)

Стандартный платиновый термометр сопротивления (SPRT) Датчики представляют собой высокоточные приборы для реализации ITS-90 температурная шкала между фиксированными точками. Они изготовлены из очень чистой (α = 3926 x 10 -3 °C -1 ) платины, а опора для проволоки спроектирована таким образом, чтобы проволока была максимально свободной от деформации. «Руководство по реализации ITS-90», опубликованное Международным бюро мер и весов (BIPM), определяет критерии, которым должны соответствовать датчики SPRT. Другие датчики не являются и не должны называться SPRT. Существуют датчики в стеклянной, кварцевой и металлической оболочке для различных применений. SPRT чрезвычайно чувствительны к любым ускорениям, таким как незначительные толчки и вибрации, что ограничивает их использование лабораториями, требующими измерений с очень высокой точностью.

Частично поддерживаемые ПТС

Частично поддерживаемые ПТС представляют собой компромисс между характеристиками термометра и механической надежностью. Наиболее точные ПТС часто называют датчиками Secondary Standard или Secondary Reference . Эти датчики могут иметь некоторые конструкции из SPRT, а качество проволоки может быть таким же или очень близким. Благодаря некоторой проволочной опоре они менее хрупкие, чем SPRT, и даже могут использоваться в полевых условиях при осторожном обращении, обеспечивая превосходную стабильность и низкий гистерезис.

Промышленные платиновые термометры сопротивления, IPRT

При увеличении проволочной опоры механическая прочность увеличивается, но при этом увеличивается напряжение из-за дрейфа и гистерезиса. Полностью поддерживаемые промышленные платиновые термометры сопротивления (IPRT) (IPRT) имеют еще большую опору для проводов и обладают очень высокой механической прочностью. Провод полностью заключен в керамическую или стеклянную капсулу, что делает его очень устойчивым к вибрации и механическим ударам. Недостатком является гораздо более низкая долговременная стабильность и большой гистерезис, поскольку чувствительная платина связана с подложкой, которая имеет другие характеристики теплового расширения.

Провод полностью заключен в керамическую или стеклянную капсулу, что делает его очень устойчивым к вибрации и механическим ударам. Недостатком является гораздо более низкая долговременная стабильность и большой гистерезис, поскольку чувствительная платина связана с подложкой, которая имеет другие характеристики теплового расширения.

Пленка За последние годы PRT претерпели значительные изменения, и теперь доступны более совершенные. Они бывают разных форм для разных приложений. Платиновая фольга напыляется на выбранную подложку; сопротивление элемента часто регулируется лазером до желаемого значения сопротивления и в конечном итоге герметизируется для защиты. В отличие от проволочных элементов, тонкопленочные элементы упрощают автоматизацию производственного процесса, что часто делает их дешевле, чем проволочные элементы. Преимущества и недостатки, как правило, такие же, как у полностью поддерживаемых проволочных элементов, за исключением того, что пленочные элементы часто имеют очень низкую постоянную времени, что означает, что они очень быстро реагируют на изменения температуры. Как упоминалось ранее, некоторые производители разработали методы, которые лучше сочетают производительность и надежность.

Как упоминалось ранее, некоторые производители разработали методы, которые лучше сочетают производительность и надежность.

Другие датчики RTD Другие датчики из платины

Pt500 и Pt1000. Основное различие между этими датчиками довольно легко догадаться; это сопротивление датчика при 0°C, указанное в названии. Например, датчик Pt1000 имеет сопротивление 1000 Ом при 0°C. Температурный коэффициент также важно знать, так как он влияет на сопротивление при других температурах. Если это Pt1000 (385), это означает, что его температурный коэффициент равен 0,00385°C.

Другие датчики RTD

Хотя платиновые датчики являются наиболее распространенными, существуют также датчики RTD, изготовленные из других материалов, включая никель, никель-железо и медь. Обычные никелевые датчики включают Ni100 и Ni120, примером никелево-железного датчика является Ni-Fe 604 Ом, а распространенным медным датчиком является Cu10. Каждый из этих материалов имеет свои преимущества в определенных областях применения. Общими недостатками являются довольно узкий диапазон температур и подверженность коррозии по сравнению с благородным металлом платиной.

Каждый из этих материалов имеет свои преимущества в определенных областях применения. Общими недостатками являются довольно узкий диапазон температур и подверженность коррозии по сравнению с благородным металлом платиной.

Датчики RTD также могут быть изготовлены из других материалов, таких как золото, серебро, вольфрам, родий-железо или германий. Они превосходны в некоторых приложениях, но очень редко встречаются в обычных промышленных операциях.

Поскольку сопротивление датчика RTD зависит от температуры, мы также можем включить в эту категорию все общие датчики с положительным температурным коэффициентом (PTC) и отрицательным температурным коэффициентом (NTC). Примерами этого являются термисторы и полупроводники, которые используются для измерения температуры. Датчики NTC особенно часто используются для измерения температуры.

Нужен перерыв? Загрузите эту статью в формате pdf, чтобы прочитать ее, когда у вас будет больше времени — просто нажмите на картинку ниже.

Датчики Pt100 Температурный коэффициент

Наиболее распространенным датчиком RTD в обрабатывающей промышленности является датчик Pt100, сопротивление которого равно 90 Ом. 033 100 Ом при 0°C (32°F) .

При таком же логическом обозначении датчик Pt200 имеет сопротивление 200 Ом, а датчик Pt1000 — 1000 Ом при 0°C (32°F).

Сопротивление датчика Pt100 (и других датчиков Pt) при более высоких температурах зависит от версии датчика, так как существует несколько различных датчиков с немного отличающимися температурными коэффициентами. В мире наиболее распространена версия 385. Если коэффициент не указан, он обычно равен 385.

Температурный коэффициент (обозначается греческой буквой Alpha => α) датчика Pt100 представляет собой разницу между сопротивлением при 100°C и 0°C, деленную на сопротивление при 0°С, умноженное на 100°С.

Формула довольно проста, но звучит немного сложно при написании, поэтому давайте рассмотрим ее как формулу:

Где:

α = температурный коэффициент

R100 = сопротивление при 100°C

R0 = сопротивление при 0°C

Давайте рассмотрим пример, чтобы убедиться, что все понятно:

Pt100 имеет сопротивление 100,00 Ом при 0°C и сопротивление 138,51 Ом при 100°C . Температурный коэффициент можно рассчитать по следующему уравнению:

Температурный коэффициент можно рассчитать по следующему уравнению:

Получаем результат 0,003851 /°C.

Или, как часто пишут: 3,851 x 10 -3 °C -1

Часто эту цифру округляют и датчик обозначают как «385» датчик Pt100.

Это также температурный коэффициент, указанный в стандарте IEC 60751:2008.

Температурный коэффициент чувствительного элемента в большей степени зависит от чистоты платины, из которой изготовлен провод. Чем чище платина, тем выше значение альфа. В настоящее время не проблема получить очень чистый платиновый материал. Для производства датчиков, соответствующих кривой температуры/сопротивления IEC 60751, чистая платина должна быть смешана с подходящими примесями, чтобы снизить значение альфа до 3,851 x 10 -3 °С -1 .

Значение альфа появилось, когда точка плавления (≈0 °C) и точка кипения (≈100 °C) воды использовались в качестве эталонных температур , но оно по-прежнему используется для определения марки платиновой проволоки. Поскольку точка кипения воды на самом деле является лучшим высотомером, чем точка отсчета температуры, другим способом определения чистоты проволоки является отношение сопротивления в точке галлия (29,7646 ° C), которая является определенной фиксированной точкой на температурной шкале ITS-90. . Это отношение сопротивления обозначается греческой буквой ρ (ро).

Поскольку точка кипения воды на самом деле является лучшим высотомером, чем точка отсчета температуры, другим способом определения чистоты проволоки является отношение сопротивления в точке галлия (29,7646 ° C), которая является определенной фиксированной точкой на температурной шкале ITS-90. . Это отношение сопротивления обозначается греческой буквой ρ (ро).

Типичное значение ρ для датчика 385 составляет 1,115817, а для SPRT – 1,11814. На практике старая добрая альфа во многих случаях оказывается наиболее удобной, но может быть и анонсирована ро.

Зависимость сопротивления датчика Pt100 (385) от температуры

На графике ниже видно, как сопротивление датчика Pt100 (385) зависит от температуры: 90 003

Глядя на них, вы можете видеть, что зависимость сопротивления от температуры датчика Pt100 не является идеально линейной, а несколько изогнута.

В таблице ниже показаны численные значения температуры Pt100 (385) в зависимости от сопротивления в нескольких точках: коэффициенты

Большинство датчиков стандартизированы , но в мире существуют разные стандарты. Это также относится к датчикам Pt100. Со временем было установлено несколько различных стандартов. В большинстве случаев имеется лишь относительно небольшая разница в температурном коэффициенте.

Это также относится к датчикам Pt100. Со временем было установлено несколько различных стандартов. В большинстве случаев имеется лишь относительно небольшая разница в температурном коэффициенте.

В качестве практического примера, стандарты, которые мы внедрили в калибраторы температуры Beamex, включают следующее: 017 JIS C1604-1989 альфа 3916, JIS C 1604- 1997

Преимущество стандартных датчиков Pt100 заключается в том, что каждый датчик должен соответствовать спецификациям, и вы можете просто подключить его к своему измерительному устройству или калибратору, и он будет измерять собственную температуру с той точностью, которую определяют спецификации (датчик + измерительное устройство). Датчики в процессе должны быть взаимозаменяемы без калибровки, по крайней мере, для менее критичных измерений. Тем не менее, рекомендуется проверять датчик при какой-либо известной температуре перед использованием.

Тем не менее, рекомендуется проверять датчик при какой-либо известной температуре перед использованием.

В любом случае, поскольку различные стандарты имеют немного разные спецификации для датчика Pt100, важно, чтобы устройство, которое вы используете для измерения датчика Pt100, поддерживало правильный температурный коэффициент. Например, если ваше измерительное устройство поддерживает только Alpha 385, а вы используете датчик с Alpha 391, в измерении будет некоторая ошибка. Эта ошибка существенна? В этом случае (385 против 391) погрешность составит примерно 1,5°C при 100°C. Поэтому я думаю, что это важно. Разумеется, чем меньше разница между температурными коэффициентами, тем меньше будет погрешность.

Поэтому убедитесь, что ваше измерительное устройство RTD поддерживает используемый вами датчик Pt100. Чаще всего, если Pt100 не имеет индикации температурного коэффициента, это датчик 385.

В качестве практического примера калибратор и коммуникатор Beamex MC6 поддерживает следующие датчики Pt100 (температурный коэффициент в скобках), основанные на различных стандартах: 89)

Классы точности (допуска) Pt100

Датчики Pt100 доступны в различных классах точности, наиболее распространенными из которых являются AA, A, B и C , которые определены в стандарте IEC 60751. Стандарты определяют своего рода идеальный датчик Pt100, к которому стремятся производители. Если бы можно было построить идеальный датчик, классы допуска не имели бы значения.

Стандарты определяют своего рода идеальный датчик Pt100, к которому стремятся производители. Если бы можно было построить идеальный датчик, классы допуска не имели бы значения.

Поскольку датчики Pt100 нельзя настроить для компенсации погрешностей, вам следует приобрести датчик с подходящей точностью для вашего приложения. Ошибки датчиков можно исправить в некоторых измерительных приборах с помощью определенных коэффициентов, но об этом позже.

Значения точности (допуска) различных классов точности (согласно IEC 60751:2008):

Существуют также так называемые классы точности 1/3 DIN и 1/10 DIN Pt100. Это были стандартизированные классы, например, в стандарте DIN 43760:1980-10, который был отозван в 1987 году, но они не определены в более позднем стандарте IEC 60751 или его двоюродном брате на немецком языке DIN EN 60751. Допуск этих датчиков основан на Датчик класса точности В, но фиксированная часть погрешности (0,3°С) делится на заданное число (3 или 10). Тем не менее, эти термины являются устоявшейся фразой, когда речь идет о Pt100, поэтому мы будем использовать их и здесь. Классы точности этих датчиков:

Тем не менее, эти термины являются устоявшейся фразой, когда речь идет о Pt100, поэтому мы будем использовать их и здесь. Классы точности этих датчиков:

И, конечно же, производитель датчиков может производить датчики со своими собственными классами точности. Раздел 5.1.4 стандарта IEC 60751 определяет, как должны быть выражены эти специальные классы допусков.

Формулы трудно сравнивать, поэтому в таблице ниже классы точности рассчитаны в зависимости от температуры (°C): низкий допуск 0,03 °С при 0 °С, фактически лучше класса А только в узком диапазоне -40…+40 °С.

На приведенном ниже рисунке показана разница между этими классами точности:

Обратите внимание: некоторые производители используют 1/3 и 1/10, чтобы разделить также погрешность считывания точности датчика. В этом случае эти датчики намного более точны, чем описанные ранее, где была разделена только точность при 0 °C.

Коэффициенты

Классы точности обычно используются в промышленных датчиках RTD, но когда речь идет о наиболее точных эталонных датчиках PRT (SPRT, вторичные эталоны и т. д.), эти классы точности больше не действительны. Эти датчики были сделаны как термометры, насколько это возможно, для этой цели, а не для соответствия какой-либо стандартной кривой. Это очень точные датчики с очень хорошей долговременной стабильностью и очень низким гистерезисом, но каждый датчик уникален, поэтому каждый датчик имеет немного другое соотношение температуры/сопротивления. Эти датчики не следует использовать без собственных специфических коэффициентов. Вы можете найти общие коэффициенты CvD для SPRT, но это испортит производительность, за которую вы заплатили. Если вы просто подключите вторичный датчик PRT на 100 Ом, такой как Beamex RPRT, к устройству, измеряющему стандартный датчик Pt100, вы можете получить неверный результат на несколько градусов. В некоторых случаях это не обязательно имеет значение, но в других случаях это может быть разница между лекарством и токсином.

д.), эти классы точности больше не действительны. Эти датчики были сделаны как термометры, насколько это возможно, для этой цели, а не для соответствия какой-либо стандартной кривой. Это очень точные датчики с очень хорошей долговременной стабильностью и очень низким гистерезисом, но каждый датчик уникален, поэтому каждый датчик имеет немного другое соотношение температуры/сопротивления. Эти датчики не следует использовать без собственных специфических коэффициентов. Вы можете найти общие коэффициенты CvD для SPRT, но это испортит производительность, за которую вы заплатили. Если вы просто подключите вторичный датчик PRT на 100 Ом, такой как Beamex RPRT, к устройству, измеряющему стандартный датчик Pt100, вы можете получить неверный результат на несколько градусов. В некоторых случаях это не обязательно имеет значение, но в других случаях это может быть разница между лекарством и токсином.

Подводя итог: эталонные датчики PRT всегда должны использоваться с соответствующими коэффициентами.

Как упоминалось ранее, датчики RTD нельзя «настроить» для правильного измерения. Вместо этого необходимо выполнить коррекцию в устройстве (например, калибраторе температуры), которое используется для измерения датчика RTD.

Для того, чтобы узнать коэффициенты, датчик должен быть сначала очень точно откалиброван. Калибровка обеспечивает коэффициенты для желаемого уравнения, которые можно использовать для представления характеристического отношения сопротивления/температуры датчика. Использование коэффициентов скорректирует измерения датчика и обеспечит точность измерений. Существует несколько различных уравнений и коэффициентов для расчета сопротивления датчика температуре. Это, вероятно, самые распространенные:

Callendar-van Dusen

- В конце 19 го века Каллендар ввел простое квадратное уравнение, которое описывает поведение сопротивления/температуры платины. Позже ван Дузен выяснил, что ниже нуля нужен дополнительный коэффициент.

Оно известно как уравнение Каллендара-Ван Дузена (CvD). Датчики alpha 385 часто не уступают ITS-90, особенно когда диапазон температур не очень широк. Если в вашем сертификате указаны коэффициенты R 0 , A, B, C, это коэффициенты для уравнения CvD стандартной формы IEC 60751. Коэффициент C используется только при температуре ниже 0 °C, поэтому он может отсутствовать, если датчик не был откалиброван при температуре ниже 0 °C. Коэффициенты также могут быть R 0 , α, δ и β. Они соответствуют исторически используемой форме уравнения CvD, которая используется до сих пор. Несмотря на то, что по сути это одно и то же уравнение, их письменная форма и коэффициенты различны.

Оно известно как уравнение Каллендара-Ван Дузена (CvD). Датчики alpha 385 часто не уступают ITS-90, особенно когда диапазон температур не очень широк. Если в вашем сертификате указаны коэффициенты R 0 , A, B, C, это коэффициенты для уравнения CvD стандартной формы IEC 60751. Коэффициент C используется только при температуре ниже 0 °C, поэтому он может отсутствовать, если датчик не был откалиброван при температуре ниже 0 °C. Коэффициенты также могут быть R 0 , α, δ и β. Они соответствуют исторически используемой форме уравнения CvD, которая используется до сих пор. Несмотря на то, что по сути это одно и то же уравнение, их письменная форма и коэффициенты различны.

ИТС-90

- ITS-90 – это температурная шкала, а не эталон. Уравнение Каллендара-Ван Дузена было основой предыдущих шкал 1927, 1948 и 1968 годов, но ITS-90 привнесла существенно другую математику. Функции ITS-90 должны использоваться при реализации температурной шкалы с использованием SRPT, но многие PRT с более низким альфа-каналом также выигрывают от этого по сравнению с CvD, особенно когда диапазон температур широк (охватывает сотни градусов).

Если в вашем сертификате указаны такие коэффициенты, как RTPW или R(0,01), a4, b4, a7, b7, c7, они являются коэффициентами для ITS-9.0 функций отклонения. В документе ITS-90 не указаны числовые обозначения для коэффициентов или поддиапазонов. Они представлены в Техническом примечании NIST 1265 «Руководство по реализации Международной температурной шкалы 1990 года» и получили широкое распространение. Количество коэффициентов может варьироваться, а поддиапазоны пронумерованы от 1 до 11.

Если в вашем сертификате указаны такие коэффициенты, как RTPW или R(0,01), a4, b4, a7, b7, c7, они являются коэффициентами для ITS-9.0 функций отклонения. В документе ITS-90 не указаны числовые обозначения для коэффициентов или поддиапазонов. Они представлены в Техническом примечании NIST 1265 «Руководство по реализации Международной температурной шкалы 1990 года» и получили широкое распространение. Количество коэффициентов может варьироваться, а поддиапазоны пронумерованы от 1 до 11.- RTPW, R(0,01 °C) или R(273,16 K) — сопротивление датчика в тройной точке воды 0,01 °C

- a4 и b4 — коэффициенты ниже нуля, также может быть a bz и b bz значит «ниже нуля», или просто a и b

- a7, b7 и c7 являются коэффициентами выше нуля, также могут быть a az , b az и c az означает “ выше нуля», или a, b и c

Steinhart-Hart

- Если ваш датчик является термисторным, у вас может быть Steinhart-H коэффициенты художественного уравнения по аттестату.

Термисторы сильно нелинейны, и уравнение логарифмическое. Уравнение Стейнхарта-Харта широко заменило более раннее бета-уравнение. Обычно это коэффициенты А, В и С, но может быть и коэффициент D или другие, в зависимости от варианта уравнения. Коэффициенты обычно публикуются производителями, но их также можно подобрать.

Термисторы сильно нелинейны, и уравнение логарифмическое. Уравнение Стейнхарта-Харта широко заменило более раннее бета-уравнение. Обычно это коэффициенты А, В и С, но может быть и коэффициент D или другие, в зависимости от варианта уравнения. Коэффициенты обычно публикуются производителями, но их также можно подобрать.

Определение коэффициентов датчика

Когда датчик Pt100 отправляется в лабораторию для калибровки и настройки, необходимо правильно выбрать точки калибровки. Всегда требуется точка 0 °C или 0,01 °C. Само значение необходимо для настройки, но обычно точка льда (0 °C) или тройная точка водяных ячеек (0,01 °C) используются для контроля стабильности датчика и измеряются несколько раз во время калибровки. Минимальное количество точек калибровки такое же, как и количество коэффициентов, которые должны быть подобраны. Например, для штуцера ИТС-90 коэффициентов a4 и b4 ниже нуля, для решения двух неизвестных коэффициентов необходимы как минимум две известные отрицательные точки калибровки. Если поведение датчика хорошо известно лаборатории, в этом случае может быть достаточно двух точек. Тем не менее, рекомендуется измерять больше точек, чем это абсолютно необходимо, потому что нет другого способа, с помощью которого сертификат мог бы указать, как датчик ведет себя между точками калибровки. Например, подгонка CvD для широкого диапазона температур может выглядеть хорошо, если у вас только две или три точки калибровки выше нуля, но может быть систематическая остаточная ошибка в несколько сотых градуса между точками калибровки, которую вы вообще не увидите. . Это также объясняет, почему вы можете найти разные погрешности калибровки для CvD и ITS-9.0 для одного и того же датчика и точно таких же точек калибровки. Неопределенности измеренных точек не отличаются, но к общей неопределенности обычно добавляются остаточные погрешности различных подгонок.

Если поведение датчика хорошо известно лаборатории, в этом случае может быть достаточно двух точек. Тем не менее, рекомендуется измерять больше точек, чем это абсолютно необходимо, потому что нет другого способа, с помощью которого сертификат мог бы указать, как датчик ведет себя между точками калибровки. Например, подгонка CvD для широкого диапазона температур может выглядеть хорошо, если у вас только две или три точки калибровки выше нуля, но может быть систематическая остаточная ошибка в несколько сотых градуса между точками калибровки, которую вы вообще не увидите. . Это также объясняет, почему вы можете найти разные погрешности калибровки для CvD и ITS-9.0 для одного и того же датчика и точно таких же точек калибровки. Неопределенности измеренных точек не отличаются, но к общей неопределенности обычно добавляются остаточные погрешности различных подгонок.

Загрузите бесплатный технический документ

Загрузите наш бесплатный технический документ о датчиках температуры Pt100, щелкнув изображение ниже: интересует температура и температурная калибровка, вы можете найти эти другие сообщения в блоге интересными:

- Компенсация холодного спая термопары (эталон)

- Единицы измерения температуры и преобразование единиц измерения температуры

- Ca libration video: Как откалибровать контур измерения температуры

- Как откалибровать Преобразователь температуры RTD HART

- Погрешность измерения: Погрешность калибровки для манекенов — Часть 1

Продукты для калибровки температуры Beamex

Ознакомьтесь с новым калибратором температуры Beamex MC6-T.

Н. Марков

Н. Марков № 1560 срок

введения установлен

№ 1560 срок

введения установлен 1 до 3

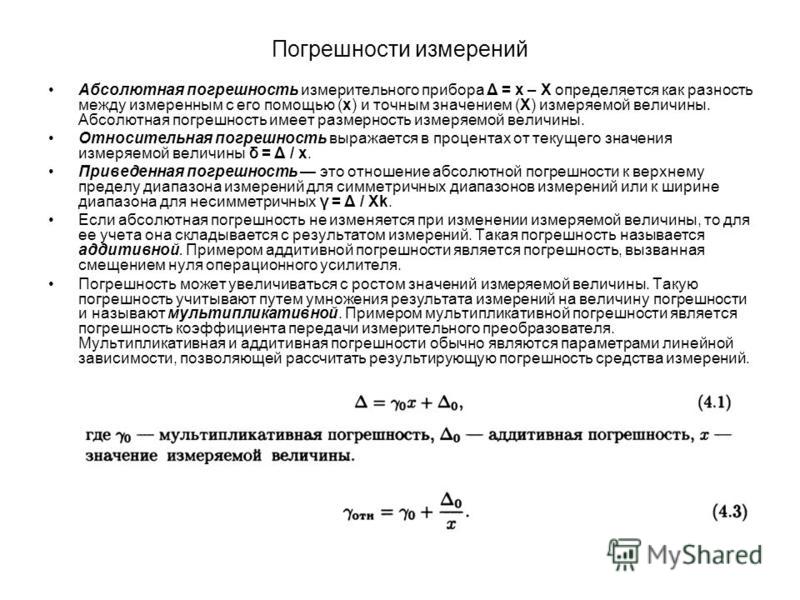

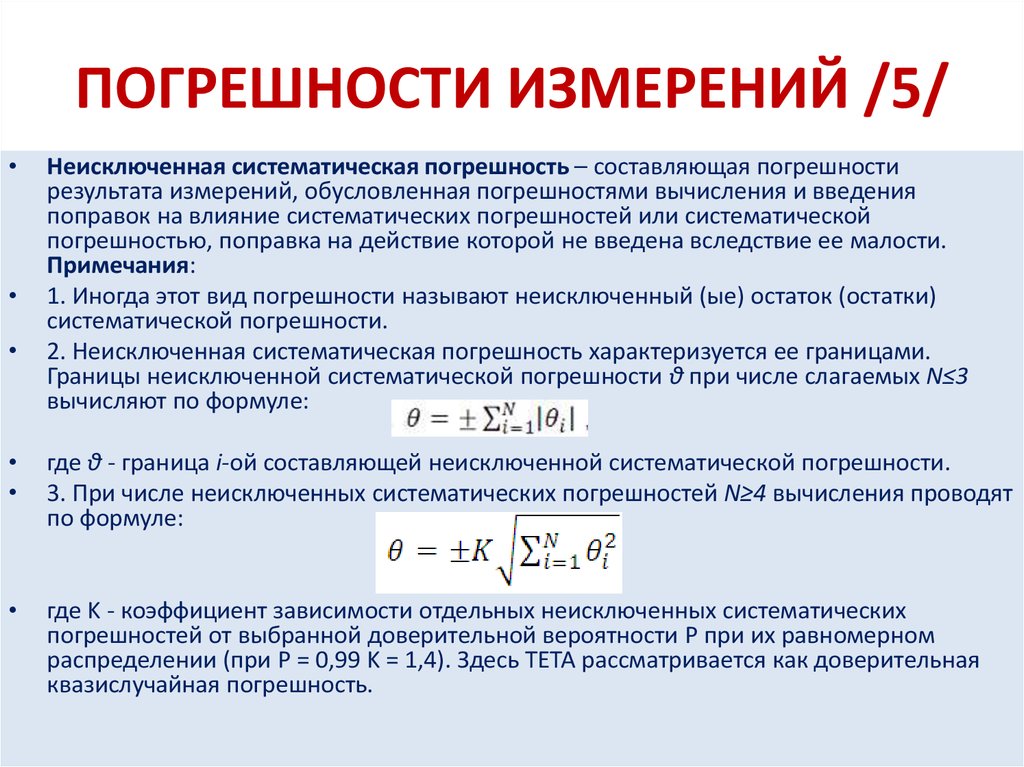

1 до 3 Устанавливаемые

настоящим стандартом погрешности являются наибольшими допускаемыми

погрешностями измерения, включающими все составляющие. Допускаемые погрешности включают

случайные неучтенные систематические погрешности измерения. Случайные

погрешности принимаются равным 2s, где s – среднее

квадратическое отклонение погрешности измерения.

Устанавливаемые

настоящим стандартом погрешности являются наибольшими допускаемыми

погрешностями измерения, включающими все составляющие. Допускаемые погрешности включают

случайные неучтенные систематические погрешности измерения. Случайные

погрешности принимаются равным 2s, где s – среднее

квадратическое отклонение погрешности измерения. 1-4. Допускается использовать более

точные средства измерения, кроме указанных в табл. 1.

1-4. Допускается использовать более

точные средства измерения, кроме указанных в табл. 1. 1 до 3

1 до 3 1 до 3

1 до 3 Точность

измерения внутренних размеров свыше 1 до 6 мм обеспечивается технологически

размерами режущего инструмента. Контроль в случае необходимости можно проводить

калибрами или специальными измерительными средствами.

Точность

измерения внутренних размеров свыше 1 до 6 мм обеспечивается технологически

размерами режущего инструмента. Контроль в случае необходимости можно проводить

калибрами или специальными измерительными средствами. 1 термин температурный режим используется для

обозначения критерия суммарной количественной оценки погрешности от

температурных деформаций.

1 термин температурный режим используется для

обозначения критерия суммарной количественной оценки погрешности от

температурных деформаций.

3

3 3

3 py

py таблицу D.3

таблицу D.3

Оно известно как уравнение Каллендара-Ван Дузена (CvD). Датчики alpha 385 часто не уступают ITS-90, особенно когда диапазон температур не очень широк. Если в вашем сертификате указаны коэффициенты R 0 , A, B, C, это коэффициенты для уравнения CvD стандартной формы IEC 60751. Коэффициент C используется только при температуре ниже 0 °C, поэтому он может отсутствовать, если датчик не был откалиброван при температуре ниже 0 °C. Коэффициенты также могут быть R 0 , α, δ и β. Они соответствуют исторически используемой форме уравнения CvD, которая используется до сих пор. Несмотря на то, что по сути это одно и то же уравнение, их письменная форма и коэффициенты различны.

Оно известно как уравнение Каллендара-Ван Дузена (CvD). Датчики alpha 385 часто не уступают ITS-90, особенно когда диапазон температур не очень широк. Если в вашем сертификате указаны коэффициенты R 0 , A, B, C, это коэффициенты для уравнения CvD стандартной формы IEC 60751. Коэффициент C используется только при температуре ниже 0 °C, поэтому он может отсутствовать, если датчик не был откалиброван при температуре ниже 0 °C. Коэффициенты также могут быть R 0 , α, δ и β. Они соответствуют исторически используемой форме уравнения CvD, которая используется до сих пор. Несмотря на то, что по сути это одно и то же уравнение, их письменная форма и коэффициенты различны. Если в вашем сертификате указаны такие коэффициенты, как RTPW или R(0,01), a4, b4, a7, b7, c7, они являются коэффициентами для ITS-9.0 функций отклонения. В документе ITS-90 не указаны числовые обозначения для коэффициентов или поддиапазонов. Они представлены в Техническом примечании NIST 1265 «Руководство по реализации Международной температурной шкалы 1990 года» и получили широкое распространение. Количество коэффициентов может варьироваться, а поддиапазоны пронумерованы от 1 до 11.

Если в вашем сертификате указаны такие коэффициенты, как RTPW или R(0,01), a4, b4, a7, b7, c7, они являются коэффициентами для ITS-9.0 функций отклонения. В документе ITS-90 не указаны числовые обозначения для коэффициентов или поддиапазонов. Они представлены в Техническом примечании NIST 1265 «Руководство по реализации Международной температурной шкалы 1990 года» и получили широкое распространение. Количество коэффициентов может варьироваться, а поддиапазоны пронумерованы от 1 до 11. Термисторы сильно нелинейны, и уравнение логарифмическое. Уравнение Стейнхарта-Харта широко заменило более раннее бета-уравнение. Обычно это коэффициенты А, В и С, но может быть и коэффициент D или другие, в зависимости от варианта уравнения. Коэффициенты обычно публикуются производителями, но их также можно подобрать.

Термисторы сильно нелинейны, и уравнение логарифмическое. Уравнение Стейнхарта-Харта широко заменило более раннее бета-уравнение. Обычно это коэффициенты А, В и С, но может быть и коэффициент D или другие, в зависимости от варианта уравнения. Коэффициенты обычно публикуются производителями, но их также можно подобрать.