Какая пропорция цемента для пенопластовой крошки?

Выполнение стяжки цементным раствором повлечет за собой нагрузку на перекрывающие плиты. Это очень нехорошо, поэтому чтобы значительно уменьшить ее, нужно в смесь цемента добавить пенопластовую крошку. Важным аспектом является повышение при этом тепло- и звукоизоляции.

СодержаниеСвернуть

- Бетон с крошкой – отрицательные моменты

- Инструкция по приготовлению бетона с крошкой из пенопласта

Перед тем, как добавить крошку в цемент, ее нужно обработать специальным раствором.

Можно использовать такую крошку:

- дробленную, полученную путем измельчения пенопластовых кусков;

- первичную, специально производимую для использования в строительных растворах.

Первый вид имеет более дешевую стоимость, чем второй.

Какая пропорция цемента для пенопластовой крошки для бетонного раствора? Все довольно просто:

- от 4 до 5 ведер мелкой крошки пенопласта;

- 1 часть цемента марки М 500;

- 1 часть воды.

Используйте для смешивания всех компонентов бетономешалку. Это займет у вас не более 5 минут, а в результате получится немного суховатая смесь, чем то напоминающая по виду гречневую крупу.

Бетон с крошкой – отрицательные моменты

Как уже говорилось, смесь раствора с легким наполнителем (пенопластовая крошка) имеет высокий уровень звукоизоляции и теплоизоляции. К тому же этот материал не порист и не впитывает влагу.

Но шарики из пенопласта, взаимодействуя с цементным раствором и песком, не отличаются долговечностью. Действие кислорода вызывает их разрушение. Полностью они разрушатся примерно лет через 20.

Именно поэтому бетон с наличием крошки из пенопласта нужно обязательно заштукатурить. Ко всему прочему такой материал как пенопласт не отличается абсолютной безвредностью. Поскольку шарики пенопласта в содействии с песком и цементом становятся не горючими, то при нагревании они просто плавятся и выделяют при этом токсичный газ.

Инструкция по приготовлению бетона с крошкой из пенопласта

Для начала необходимо загрузить в бетоносмеситель песок и цемент. После этого засыпать крошку. На этом этапе следует перемешать компоненты и только после добавлять воду. Пропорции пенопластовой крошки с цементом должны обязательно учитываться для того, чтобы впоследствии смесь не рассыпалась. Перемешав все компоненты, добавляем воду и доводим раствор до однородного состояния.

У готового продукта будут следующие характеристики, которые положительно отличают его от чистого бетона:

- Снижение тепло проводимости;

- Облегчение веса, с возможностью уменьшить нагрузки на фундамент;

- Повышение звукоизоляции;

- Значительное снижение стоимости.

Но, несмотря на все преимущества, прочности этому изделию явно не хватает. Для того чтобы этот показатель был в норме, нужно выдерживать соотношение крошки из пенопласта и других компонентов.

Полистиролбетон для перекрытий МАРКО – Официальный сайт перекрытий МАРКО

Бетон на основе цемента — второй (после металла) по объемам использования строительный материал, производство и потребление которого устойчиво растет. Этот строительный материал имеет массу положительных качеств, главным из которых является прочность на сжатие. Без бетона сегодня немыслима ни одна серьезная стройка. Ослабляет позиции этого лидера строительной индустрии только одно — его значительный вес. Среди строительных материалов бетон по весу прочно занимает второе место после металла. Плотность тяжелого бетона — 2500 кг/м3.

Этот строительный материал имеет массу положительных качеств, главным из которых является прочность на сжатие. Без бетона сегодня немыслима ни одна серьезная стройка. Ослабляет позиции этого лидера строительной индустрии только одно — его значительный вес. Среди строительных материалов бетон по весу прочно занимает второе место после металла. Плотность тяжелого бетона — 2500 кг/м3.

Пенопласт — один из самых распространенных утеплителей, промышленное производство которого началось в 1937 году. Споры вокруг использования этого материала в строительстве не утихают уже много лет. Основная проблема пенопласта — горючесть. Использование пенополистирола (другое название пенопласта) в строительстве несколько раз пытались запретить. Но сделать это не так просто.

Более легкого, а, следовательно, более теплого строительного материала просто-напросто не существует. Строители применяют ППС (сокращенное название пенополистирола), кубический метр которого весит 15-45 кг. Пенопласт в 100!!! раз легче бетона. Особенно часто используется пенопласт в конструкциях, где нет его извечных врагов — огня и солнечного света. К примеру, объемы применения пенопласта в фундаментах постоянно растут.

Особенно часто используется пенопласт в конструкциях, где нет его извечных врагов — огня и солнечного света. К примеру, объемы применения пенопласта в фундаментах постоянно растут.

Наиболее характерные свойства этого материала:

- чрезвычайно малый объемный вес;

- низкая теплопроводность вспененных гранул и, как следствие, высокие теплозащитные характеристики;

- внутренняя структура с закрытыми порами, благодаря чему ППС практически не поглощает воду.

Не обязательно обладать выдающимися математическими способностями, чтобы понять — соединив легкий ППС и тяжелый бетон, можно получить материал с необычными характеристиками. На первый взгляд такое соединение не должно вызывать затруднений: залил воду, добавил цемент, засыпал вместо песка и щебня гранулы пенопласта и — новый материал готов. Но это только на первый взгляд. Легкие гранулы пенопласта при смешивании с водой мгновенно всплывают и не желают сцепляться с цементом.

Легкие закрытые шарики не впитывают воду, и поэтому цемент не «прилипает» к гранулам. Сначала ученым, а затем и практикам пришлось изрядно потрудиться, чтобы соединение двух совершенно разных материалов состоялось. Для этого гранулы ППС покрыли специальным поверхностно-активными веществом (ПАВ), которое отделило тяжелый цемент от прямого контакта с легким пенопластом. Это позволило добиться равномерного перемешивания разнородных материалов.

Новый материал назвали ПОЛИСТИРОЛБЕТОН. Первое в Советском союзе авторское свидетельство (патент) на сырьевую смесь для легкого бетона было получено группой авторов 15 ноября 1986 года. Второе — 01 октября 1987 года. Обе композиции созданы в Научно-исследовательском институте бетона и железобетона (НИИЖБ). Здесь же разработана и опробована технология приготовления полистиролбетонной смеси. Необходимо подчеркнуть — технология предусматривала получения блоков методом литья в металлические формы.

В качестве поверхностно-активных веществ производители полистиролбетона применяют самые разные материалы. В отечественной практике широкое распространение нашла смола древесная омыленная — СДО. Эта химическая добавка природного происхождения обладает еще одним ценным качеством — она при перемешивании вовлекает в цементный раствор воздух. Поэтому СДО чаще называют воздухововлекающей добавкой. Воздух вспенивает цементное молочко, и такой вспененный, наполненный воздухом бетон (пенобетон) становится еще более легким. По этой причине полистиролбетон (ПСБ) иногда называют пенополистиролбетоном (ППСБ).

В отечественной практике широкое распространение нашла смола древесная омыленная — СДО. Эта химическая добавка природного происхождения обладает еще одним ценным качеством — она при перемешивании вовлекает в цементный раствор воздух. Поэтому СДО чаще называют воздухововлекающей добавкой. Воздух вспенивает цементное молочко, и такой вспененный, наполненный воздухом бетон (пенобетон) становится еще более легким. По этой причине полистиролбетон (ПСБ) иногда называют пенополистиролбетоном (ППСБ).

И пенобетон и полистиролбетон относятся к одному классу ячеистых бетонов. Отличие только в том, что цементная матрица пенобетона заполнена воздушными пузырьками — пустотами, а цементная матрица ПСБ — гранулами. При этом пустоты пенобетона при увлажнении заполняются водой, а гранулы ПСБ воду не впитывают. Именно поэтому влагопоглощение ПСБ в несколько раз меньше влагопоглощения пенобетона. Если учесть, что степень влагопоглощения прямо влияет на морозостойкость материала, становится ясно, почему морозостойкость ПСБ в 3-5 раз выше морозостойкости пенобетона. В таблице приведены основные технические характеристики ПСБ. Для сравнения здесь же представлены данные по морозостойкости пенобетона.

В таблице приведены основные технические характеристики ПСБ. Для сравнения здесь же представлены данные по морозостойкости пенобетона.

Необходимо отметить высокую прочность полистиролбетона на растяжение и при изгибе. Эта прочность в 2,5-4 раза выше аналогичных показателей для газобетона. С этими показателями прямо связана трещиностойкость — способность материала препятствовать образованию трещин. При испытаниях на прессе кубики из тяжелого бетона или газобетона после превышении допустимых нагрузок раскалываются на отдельные куски. Кубики из ПСБ только деформируются. Плотность полистиролбетона легко менять. Эта особенность позволяет при необходимости получить полистиролбетон высокой плотности, который по своим качествам мало отличается от керамзитобетона.

Первого сентября 1999 года введен в действие Государственный стандарт РФ ГОСТ Р 51263-99 Полистиролбетон. Технические условия. В 2016 это стандарт был был переиздан и стал межгосударственным. Стандарт разработан Всероссийским федеральным технологическим институтом ВНИИжелезобетон на основании результатов разработок института с учетом анализа и обобщения накопленного отечественного и зарубежного опыта. Этот документ открыл полистиролбетону зеленый свет на отечественный строительный рынок. Появление стандарта завершило многолетний цикл исследований, который начался во второй половине 80-х годов. От первого авторского свидетельство по ПСБ (октябрь 1986 года) до утверждения стандарта прошло 14 лет. Еще 12 лет понадобилось для того, чтобы новый строительный материал получил признание, и авторы модифицированного полистиролбетона получили премию Правительства России.

Стандарт разработан Всероссийским федеральным технологическим институтом ВНИИжелезобетон на основании результатов разработок института с учетом анализа и обобщения накопленного отечественного и зарубежного опыта. Этот документ открыл полистиролбетону зеленый свет на отечественный строительный рынок. Появление стандарта завершило многолетний цикл исследований, который начался во второй половине 80-х годов. От первого авторского свидетельство по ПСБ (октябрь 1986 года) до утверждения стандарта прошло 14 лет. Еще 12 лет понадобилось для того, чтобы новый строительный материал получил признание, и авторы модифицированного полистиролбетона получили премию Правительства России.

Институт железобетона разработал НОРМАЛИ типовых деталей и узлов полистиролбетонных ограждающих конструкций теплоэффективных зданий системы «Юникон» для проектирования и строительства в городе Москве». Нормали содержат подробные рекомендации архитекторам и конструкторам по применению ПСБ в жилищном строительстве.

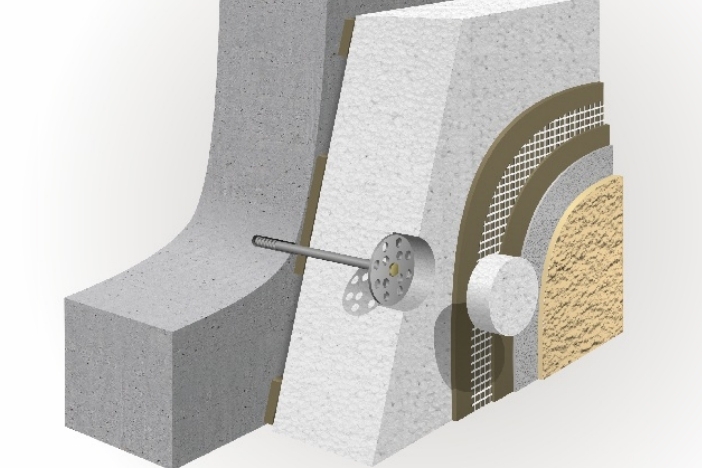

В качестве примера на рисунке приведен взятый из нормали фрагмент фасадной ненесущей стены с раскладкой полистиролбетонных блоков толщиной 295 мм. На схеме хорошо видна теплая полистиролбетон перемычка, для оконных и дверных проемов. Номенклатура таких перемычек позволяет перекрывать проемы до трех метров.

ПРИМЕНЕНИЕ ПОЛИСТИРОЛБЕТОНАДо кризиса 2008 года общее производство полистиролбетона в России достигало 150 тысяч кубических метров в год. Необходимо отметить, что почти весь производимый полистиролбетон использовался в многоэтажном строительстве. Тонкие и легкие стены позволили значительно снизить нагрузки на фундамент и перекрытия. Конструкции многоэтажного дома упростились и стали дешевле. После облицовки кирпичом такой дом выглядит очень солидно.

После кризиса восстановить производство не удалось. Более того, объемы производства начали неуклонно падать. В настоящее время крупных (заводских) производств в стране фактически не осталось. Главная причина в том, что на смену полистиролбетону в многоэтажное строительство пришел газобетон. ПСБ с го недостаточной огнестойкостью конкуренции с газобетоном не выдержал.

Главная причина в том, что на смену полистиролбетону в многоэтажное строительство пришел газобетон. ПСБ с го недостаточной огнестойкостью конкуренции с газобетоном не выдержал.

Основные объемы потребления ПСБ переместились в малоэтажное строительство. Необходимо констатировать, что сегодня производство полистиролбетона это много ручного труда, недостаточный контроль качества, широкие допуски на размеры блоков. Если тенденция не изменится, полистиролбетон ждет участь пенобетона, который фактически исчез с рынка стеновых строительных материалов.

Для перекрытий полистиролбетон использовать удобно по нескольким причинам:

- тонкие блоки из полистиролбетона значительно прочнее аналогичных по толщине блоков из газобетона;

- некоторые производители ПСБ выпускают большеразмерные плиты с плотность 150 кг/м3, работать с которыми намного удобнее. Плиты можно использовать в качестве утеплителя при устройстве перекрытий по грунту;

- во многих регионах полистиролбетон дешевле газобетона;

- с производителями ПСБ легко договориться о поставке блоков большой (400-500 мм), которые необходимы для большепролетных перекрытий длиной 10-12 м;

- ПСБ практически не реагирует на повышенную влажность.

Это позволяет без каких-либо ограничений использовать полистиролбетон на фундаментах с закрытыми цоколями.

Это позволяет без каких-либо ограничений использовать полистиролбетон на фундаментах с закрытыми цоколями.

Монтаж блоков ПСБ в опалубку перекрытия мало отличается от монтажа газобетона и других блоков. Особенно с учетом того, что такие блоки прекрасно пилятся, строгаются, сверлятся. Эта особенность облегчает прокладку в перекрытиях с ПСБ инженерных сетей.

Валерий Мартынюк — автор технологии МАРКО, директор по развитию компании МАРКО

Полистиролбетон: Универсальная альтернатива строительству

Полистиролбетон: Универсальная альтернатива строительству Область композитов, используемых в строительстве и машиностроении, в последние годы расширилась по мере диверсификации химической промышленности. Полимеры и другие пластмассы стали более широко применяться в качестве традиционных заполнителей в бетонных конструкциях. С этим расширением происходит добавление определенных тепловых и механических свойств к различным композиционным бетонам. В частности, Полистиролбетон (Epscrete) появляется в Интернете благодаря своим уникальным свойствам. Смешивание полистирольного композита почти точно такое же, как и традиционное смешивание бетона, за исключением замены более крупных заполнителей измельченными гранулами полистирола.

Смешивание полистирольного композита почти точно такое же, как и традиционное смешивание бетона, за исключением замены более крупных заполнителей измельченными гранулами полистирола.

https://www.youtube.com/watch?v=j3j6azOz6x0

Полистирол используется в изоляции из мягкого пенопласта, а также во многих коммерческих упаковочных материалах. После использования по назначению это химическое вещество становится невероятно трудно перерабатывать, а из-за его гидрофобной природы и низкой плотности оно может вызвать проблемы на традиционных свалках. С экологической точки зрения, переработка полистирола в бетон предотвращает попадание материала на свалки.

Одной из основных причин увеличения частоты использования бетона являются его впечатляющие теплоизоляционные свойства. С другой стороны, некоторые смеси композита могут достигать значений R от 7,8 до 8,2 согласно испытаниям ORNL, соответствуя или даже превосходя другие альтернативные варианты изоляции. Помимо полезных изоляционных свойств, бетон, который традиционно изготавливается в виде блоков различной формы, может выдерживать свой вес в мелкомасштабном строительстве. Этот материал, используемый для наружных стен, может значительно уменьшить или устранить потребность в традиционных методах внутренней изоляции.

Помимо полезных изоляционных свойств, бетон, который традиционно изготавливается в виде блоков различной формы, может выдерживать свой вес в мелкомасштабном строительстве. Этот материал, используемый для наружных стен, может значительно уменьшить или устранить потребность в традиционных методах внутренней изоляции.

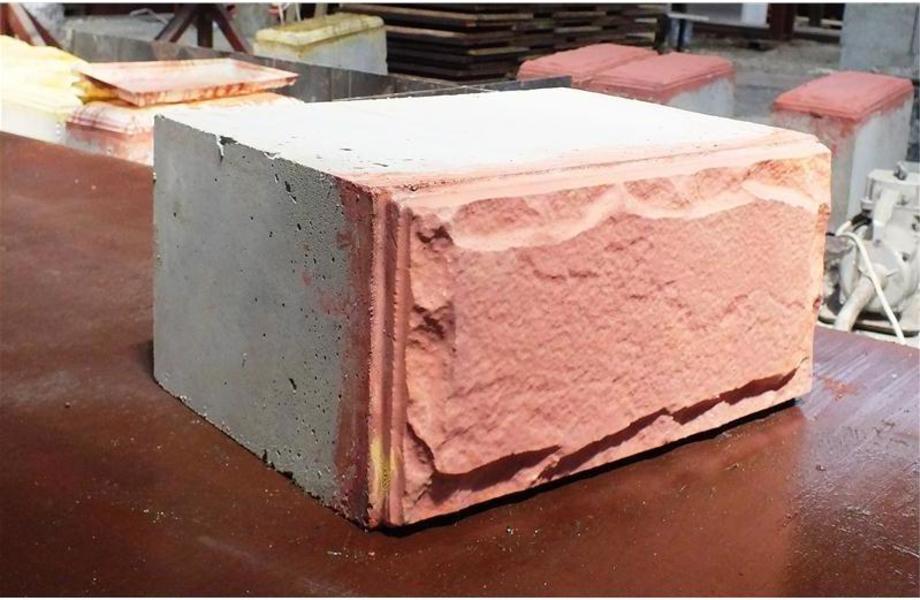

[Источник изображения: Wikimedia ]

Производственный процесс также прост, за исключением необходимости работать в хорошо проветриваемом помещении во время смешивания и измельчения полистирола. Отходы пенопласта измельчаются в мелкие гранулы (номинальный диаметр сильно различается в зависимости от применения), а затем смешиваются с частью воды, содержащей добавку. Это делается для уменьшения сцепления между частицами и облегчения смешивания. В смеситель дозированными добавками добавляют воду, полистирол, портландцемент и заполнитель кварцевого песка. Пропорции смеси варьируются в зависимости от производителя, но можно ожидать, что они будут соответствовать стандартным соотношениям.

Самый популярный

Готовый пенополистирольный блок, по размерам соответствующий стандартному шлакоблоку, может весить до 10 раз меньше. Благодаря эластичности пенополистирола композит может выдерживать значительные растягивающие напряжения по сравнению с бетоном на обычном заполнителе. Хотя плавучесть не является традиционным свойством бетона и не используется в промышленности, этот композит действительно плавает. Однако для погружения требуется очень небольшая нагрузка, поэтому он не используется в морских или плавучих пирсах.

Пригодный в основном для сборных форм, композит также может быть отлит в монолитные формы на месте. Работа с опалубкой по-прежнему требуется, но опора для нее не должна быть такой прочной из-за малого веса и плотности литой конструкции. Одним из преимуществ использования этого материала является то, что он не требует виброуплотнения или других методов уплотнения на месте при заливке.

По мере развития строительной отрасли строительные материалы будут становиться все более экологически чистыми, а инженеры смогут выбирать механические и химические свойства желаемого материала. Вместо того, чтобы обходиться с доступными материалами, в процессе строительства будут доступны различные композитные конструкционные компоненты.

Вместо того, чтобы обходиться с доступными материалами, в процессе строительства будут доступны различные композитные конструкционные компоненты.

http://interestingengineering.com/what-a-civil-engineer-does/

Для вас

наука

Новое бразильское исследование, кажется, предполагает, что да, поэтому мы спросили ученых, что они думают.

Элис Кук | 23.10.2022

наукаStranger Earth: шесть странных способов, которыми изменение климата влияет на нашу планету

Sade Agard| 14.08.2022

наукаОкаменелости: 6 крутейших техник, использованных в 2022 году для раскрытия тайн прошлого

Сад Агард| 05.09.2022

Еще новости

инновации

Центр ядерных исследований может помочь беспилотным автомобилям «видеть» дорогу

Кавита Верма| 30.01.2023

инновации

Зачем изобрели бензопилы? Невероятное происхождение этого инструмента

Майя Мулко| 30. 01.2023

01.2023

инновация

Этот очиститель солнечных батарей может повысить эффективность производства энергии на 30%

Ameya Paleja| 30.01.2023

Прочность модифицированного пенополистирольного бетона после динамического циклического нагружения

На этой странице

РезюмеВведениеМатериалыВыводыСсылкиАвторское правоСтатьи по теме

Бетон из пенополистирола был получен путем смешивания пенополистирольных сфер (EPS) и полимерной эмульсии и загустителя с бетонной матрицей, и этот бетон имел хорошие характеристики поглощения энергии вибрации. Основываясь на экспериментальных данных, полученных при объемном соотношении пенополистирола 0%, 20%, 30% и 40% путем замены матрицы или крупного заполнителя, два стиля дизайна имели почти одинаковую прочность на сжатие. Применяя циклическую нагрузку с частотой 5 Гц, 50000 или 100000 раз, 40 кН, 50 кН и 60 кН, показано, что чем выше размер включения, тем ниже будет прочность пенополистирола на сжатие; чем больше была приложенная динамическая циклическая нагрузка, тем более очевидным было бы изменение прочности на сжатие. При этом прочность пенополистирола не претерпела явных изменений после испытаний на долговечность. Результаты этого исследования имели практическое значение при использовании пенополистирола в некоторых конструкциях с длительными циклическими динамическими нагрузками.

При этом прочность пенополистирола не претерпела явных изменений после испытаний на долговечность. Результаты этого исследования имели практическое значение при использовании пенополистирола в некоторых конструкциях с длительными циклическими динамическими нагрузками.

1. Введение

Поскольку легкий бетон на основе вспененного полистирола (EPS) обладает такими характеристиками, как легкость, поглощение энергии и сохранение тепла, он используется во многих конкретных отраслях строительства, таких как высотные здания, плавучие морские платформы и крупногабаритные сооружения. размерный и большепролетный бетон [1, 2]. Легкий бетон (LWC) не загрязняет окружающую среду, потому что производство частиц пенополистирола потребляет мало энергии, а частицы не имеют яда и вреда. Бетон EPS обладает характеристиками экономичности, защиты окружающей среды и энергосбережения, что соответствует концепции дизайна современного строительного материала.

В 1970-х Кук [3] поместил частицы пенополистирола в бетон и провел исследования. Систематические исследования начались в 1990-х годах; Французский ученый получил связь между прочностью легкого бетона и пористостью путем введения в бетон различных пропорций частиц пенополистирола [4]. Бетон EPS был получен путем замены частично нормальных заполнителей в бетоне; конкретная стадия смешивания зависела от требований к плотности и уровням прочности. Взаимосвязь между прочностью и широким диапазоном плотностей пенополистирола может быть получена путем изменения масштаба смеси частиц пенополистирола [1, 4–8]. Также были проведены исследования, посвященные влиянию размера частиц пенополистирола на прочность бетона на сжатие [9]., 10]. Латекс стирол-бутадиенового каучука (SBR) был применен в бетоне EPS в качестве полимерной добавки Ченом и Лю [11] для улучшения однородности частиц EPS в LWC и обеспечения того, чтобы частицы не всплывали во время вибрации бетона. Бабу и др. [12] увеличили прочность путем смешивания летучей золы с пенополистирольным бетоном и улучшили раннюю прочность путем смешивания микрокремнезема с пенополистирольным бетоном [13].

Систематические исследования начались в 1990-х годах; Французский ученый получил связь между прочностью легкого бетона и пористостью путем введения в бетон различных пропорций частиц пенополистирола [4]. Бетон EPS был получен путем замены частично нормальных заполнителей в бетоне; конкретная стадия смешивания зависела от требований к плотности и уровням прочности. Взаимосвязь между прочностью и широким диапазоном плотностей пенополистирола может быть получена путем изменения масштаба смеси частиц пенополистирола [1, 4–8]. Также были проведены исследования, посвященные влиянию размера частиц пенополистирола на прочность бетона на сжатие [9]., 10]. Латекс стирол-бутадиенового каучука (SBR) был применен в бетоне EPS в качестве полимерной добавки Ченом и Лю [11] для улучшения однородности частиц EPS в LWC и обеспечения того, чтобы частицы не всплывали во время вибрации бетона. Бабу и др. [12] увеличили прочность путем смешивания летучей золы с пенополистирольным бетоном и улучшили раннюю прочность путем смешивания микрокремнезема с пенополистирольным бетоном [13]. С введением метода премиксов, используемого Ченом и Лю [14] для изготовления пенополистирола, удалось избежать сегрегации частиц пенополистирола в заполнителе во время литья. Лаалаи и Саб [15] проверили формулу преобразования для образцов разных размеров.

С введением метода премиксов, используемого Ченом и Лю [14] для изготовления пенополистирола, удалось избежать сегрегации частиц пенополистирола в заполнителе во время литья. Лаалаи и Саб [15] проверили формулу преобразования для образцов разных размеров.

Бетон из полистирола считается энергопоглощающим материалом для защиты заглубленных военных сооружений и некоторых специальных конструкций, подвергающихся длительным циклическим нагрузкам. Между тем, он предъявляет требования к прочности и долговечности пенополистирола. Основной целью данной статьи является количественная оценка влияния размера включения пенополистирола на прочность на сжатие, улучшение прочности и удобоукладываемости пенополистирола путем смешивания трех добавок. Долговечность пенополистирола была получена путем сравнения образцов до и после приложения циклической нагрузки 40 кН, 50 кН и 60 кН в течение 50000 или 10000 раз.

2. Принципы расчета материалов и смесей

Образцы для испытаний были изготовлены из того же типа, что и для очень высокопрочного бетона, а частицы пенополистирола заменяли часть бетона или крупного заполнителя.

(1) Цемент. № Изготовлен из цемента ЦЕМ I 52,5.

(2) Мелкий заполнитель. Изготавливается из окатанного речного песка с модулем крупности 2,85.

(3) Крупный заполнитель. Это гравий диаметром от 4 до 20 мм.

(4) Частицы EPS. Частицы пенополистирола представляют собой сферические частицы вспененного полистирола диаметром от 1 до 3 мм и плотностью 20 кг/м 3 , что показано на рисунке 1.

(5) Дым кремнезема. Поскольку крупность микрокремнезема очень низкая, она составляет около 80–100 по сравнению с обычным цементом, и он используется в бетоне для заполнения пор между гранулами цемента, а продукты гидрата аналогичны цементу в воде; другая смесь будет связана гелем. Соотношение смешивания микрокремнезема обсуждается К.Г. Бабу и Д.С. Бабу [13].

(6) Добавка. Суперпластификатор на основе поликарбоксилата использовался для улучшения удобоукладываемости и прочности на сжатие пенополистирола, а соотношение смешивания соответствует результатам Miled et al. [4]. Частицы пенополистирольных сфер представляют собой гидрофобный материал, чрезвычайно легкий с плотностью всего 12–20 кг/м 3 , что может вызвать сегрегацию при смешивании и сделать пенополистирольный бетон неоднородным, что приведет к снижению прочности на сжатие.

[4]. Частицы пенополистирольных сфер представляют собой гидрофобный материал, чрезвычайно легкий с плотностью всего 12–20 кг/м 3 , что может вызвать сегрегацию при смешивании и сделать пенополистирольный бетон неоднородным, что приведет к снижению прочности на сжатие.

Есть два способа решения этой проблемы: один заключается в увеличении действия связи между частицами пенополистирола и заполнителями путем преобразования частиц пенополистирола из гидрофобного материала в гидрофильный материал, а другой заключается в повышении вязкости бетона из пенополистирола. Чтобы максимально улучшить прочность пенополистирола на сжатие, образец был изготовлен с применением обоих методов. В смесь вмешивали полимерную эмульсию для увеличения вязкости; взаимосвязь между прочностью на сжатие и соотношением компонентов смеси показана на рис. 2. Эфир гидроксипропилцеллюлозы использовался для контроля консистенции и водоудерживающей способности бетонного раствора; взаимосвязь между прочностью на сжатие и коэффициентом смешивания показана на рис. 3. Эти две добавки могут гарантировать, что частицы пенополистирола не будут расслаиваться во время вибрации бетона.

3. Эти две добавки могут гарантировать, что частицы пенополистирола не будут расслаиваться во время вибрации бетона.

(7) Метод смешивания. Из-за гидрофобного материала частиц пенополистирола удобоукладываемость и долговечность пенополистирола в процессе смешивания были плохими [16]. Действительно, после многократного смешивания для изготовления пенополистирола был использован метод смешивания, аналогичный методу «обертывания песком». Во-первых, он втянул частицы пенополистирола, 1/3 воды и 1/2 полимерной эмульсии в смешанный бункер. После перемешивания в течение одной минуты он поместил гравий в смесительный бункер, затем перемешивал его в течение одной минуты и, наконец, затянул все остальные заполнители в смесительный бункер и перемешивал их в течение двух минут. Метод смешивания обеспечит удобоукладываемость и однородность пенополистирола.

3. Испытание на прочность при сжатии

Кубики пенополистирола размером 100 мм использовались для исследования прочности на сжатие после хранения в лабораторных условиях в течение 28 дней. Водоцементное отношение является важным показателем, влияющим на прочность на сжатие. Взаимосвязь между водоцементным отношением и прочностью на сжатие показана на рисунке 4. Прочность на сжатие значительно снижается, когда водоцементное отношение устанавливается равным 0,36, поскольку частицы пенополистирола состоят из гидрофобного материала, а удобоукладываемость падает при снижении водоцементного отношения. увеличивается. Прочность на сжатие немного меняется, когда водоцементное отношение увеличивается с 0,32 до 0,34, с учетом экономических соображений применительно к практическому проектированию водоцементное отношение в этой статье установлено равным 0,32.

Водоцементное отношение является важным показателем, влияющим на прочность на сжатие. Взаимосвязь между водоцементным отношением и прочностью на сжатие показана на рисунке 4. Прочность на сжатие значительно снижается, когда водоцементное отношение устанавливается равным 0,36, поскольку частицы пенополистирола состоят из гидрофобного материала, а удобоукладываемость падает при снижении водоцементного отношения. увеличивается. Прочность на сжатие немного меняется, когда водоцементное отношение увеличивается с 0,32 до 0,34, с учетом экономических соображений применительно к практическому проектированию водоцементное отношение в этой статье установлено равным 0,32.

Чтобы проследить влияние объемного соотношения частиц пенополистирола на прочность на сжатие, были изготовлены образцы пенополистирола различной плотности в соответствии с таблицей 1.

Объемное соотношение пенополистирола, рассматриваемое здесь как пористость бетона, определялось следующим формула [4]: где – плотности матрицы, и – плотности пенобетона и частиц пенополистирола соответственно.

Было изготовлено три образца в соответствии с каждым стилем дизайна, и каждое значение было сообщено, поскольку пористость и прочность на сжатие образца незначительно различаются. Влияние пористости на прочность на сжатие легкого пенополистирола показано на рисунках 5 и 6 9.0005

Минимальная и максимальная прочность на сжатие пенополистирола с конструктивным исполнением частиц пенополистирола, заменяющих бетон в возрасте 28 дней, составляли 18,05 и 40,31 МПа; в то же время минимальная и максимальная прочность на сжатие составляли 16,23 и 40,07 МПа в соответствии со стилем проектирования частиц пенополистирола, заменяющих крупный заполнитель на рисунках 5 и 6. Можно обнаружить, что объемное соотношение пенополистирола оказывает наиболее значительное влияние на прочность на сжатие пенополистирола, заменяющего бетона или крупнозернистого заполнителя и увеличение объема пенополистирола и снижение прочности на сжатие.

Согласно испытательному значению, прочность на сжатие двух стилей дизайна в основном совпадала, но пористость пенополистирола отличалась от рисунков 5 и 6. бетона было меньше, а прочность на сжатие этого стиля дизайна была такой же, как у частиц пенополистирола, заменяющих крупный заполнитель. Таким образом, исследовательский акцент в этой статье делается на изучение механических свойств пенополистирола с частицами пенополистирола, заменяющими бетон.

бетона было меньше, а прочность на сжатие этого стиля дизайна была такой же, как у частиц пенополистирола, заменяющих крупный заполнитель. Таким образом, исследовательский акцент в этой статье делается на изучение механических свойств пенополистирола с частицами пенополистирола, заменяющими бетон.

Посредством экспоненциального анализа соответствия полученные эмпирические соотношения могут быть записаны как где представляют собой прочность на сжатие (МПа) через 28 дней. Коэффициент корреляции предложенного отношения составляет 0,989, что указывает на значимые корреляции.

Режим отказа. Различное соотношение объема частиц пенополистирола имело различный характер разрушения, что показано на рисунке 7. Матрица разрушалась после испытания на прочность на сжатие, и масштаб трещины был меньше вместе с увеличением объемного соотношения частиц пенополистирола. Это явление было вызвано характеристиками поглощения энергии частицами пенополистирола, и внешний вид оставался неповрежденным, даже если бетон пенополистирола подвергался разрушению.

4. Долговечность EPS-бетона

EPS-бетон обладает характеристиками виброустойчивости и поглощения энергии, которые могут использоваться в гражданском строительстве на основе циклической нагрузки для снижения вибрации системы. Однако большое значение имеет испытание на долговечность пенополистирола с вибрационным свойством, так как воздействие вибрационной нагрузки часто сопровождается характеристикой низкой долговечности. В этой статье качественно анализируется влияние объемного соотношения пенополистирола, времени циклов вибрации и вибрационной нагрузки на долговечность бетона из пенополистирола с помощью испытаний на циклическую нагрузку.

В испытании на циклическую динамическую вибрацию использовалась система для испытаний на усталость с электрогидравлическим сервоприводом 370.50 MTS, показанная на рисунке 8, которая имела грузоподъемность 500 кН и динамический ход 150 мм, а данные испытаний можно было отображать в реальном времени и сохранять в компьютере. Объемное соотношение ЭПС составляло 0%, 20%, 30% и 40%, время цикла вибрации 50000 и 100000, вибрационная нагрузка 60 кН, 50 кН и 40 кН, частота вибрации 5 Гц; синусоидальная волна была принята для имитации процесса вибрации.

4.1. 50000-кратный тест на долговечность

После 50 тысяч испытаний на циклическую нагрузку бетон будет проходить испытание на прочность; значение прочности на сжатие до и после циклического нагружения показано на рисунках 9–11.

Прочность на сжатие бетона без частиц пенополистирола снизилась в разной степени после испытания на долговечность, и чем больше приложенная циклическая нагрузка, тем более очевидным было снижение прочности бетона. Прочность на сжатие бетона с объемным соотношением частиц EPS 20% (бетон с 20% EPS) была меньше, чем раньше, в то время как прочность на сжатие бетона с 30% и 40% EPS в разной степени увеличивается при приложении циклической нагрузки 40 кН, в основном из-за циклической нагрузки. приводило к сжатию частиц пенополистирола, а уплотнение пенополистирола при приложении нагрузки было небольшим; таким образом, прочность на сжатие бетона с содержанием пенополистирола 30% и 40% была выше, чем до испытания на долговечность. При приложении нагрузки от 40 кН до 50 кН и, наконец, до 60 кН влияние циклической нагрузки на долговечность пенополистирола становилось все более и более очевидным; при этом, чем больше было объемное соотношение частиц пенополистирола, тем меньше изменение прочности на сжатие после 50000 циклов нагрузки.

4.2. 100000-кратное испытание на долговечность

Поскольку 100000-кратное циклическое динамическое испытание требует много времени, в исследовании был взят пенополистирол с объемным соотношением частиц 0% и 30% в качестве примера путем приложения синусоидальной циклической нагрузки 50 кН 100000 раз к пенополистиролу; прочность на сжатие до и после испытания на долговечность показана на рис. 12.

Изменение прочности на сжатие матрицы было очевидным после 100 000 раз динамической вибрационной нагрузки, как показано на рис. 12, в то время как прочность на сжатие бетона с 30% EPS уменьшилось по сравнению с прочностью после 50000-кратного циклического динамического вибронагружения, но снижение было незначительным; Таким образом, можно сделать вывод, что EPS-бетон является материалом с хорошей долговечностью.

5. Выводы

Бетон из пенополистирола имеет преимущества небольшой плотности, теплоизоляции и хороших сейсмических характеристик. Поэтому при изучении современных конструкционных материалов и практической инженерии большое значение имеет исследование новых бетонных материалов. Экспериментальные исследования были проведены на трех типах пенополистирола с пенополистиролом с объемным соотношением частиц в диапазоне от 0% до 40% с целью подтверждения наличия влияния собственного содержания частиц на прочность на сжатие и долговечность пенополистирола. Выводы сделаны следующим образом. (1) Для повышения прочности на сжатие полимерная эмульсия смешивается с бетонным раствором, который будет связывать другие смеси вместе, и обсуждается взаимосвязь между ее соотношением смешивания и прочностью на сжатие. Гидроксипропилцеллюлоза смешивается с пенополистиролом для улучшения удобоукладываемости цементного раствора, и изучается влияние соотношения компонентов смеси на прочность бетона на сжатие. (2) Прочность на сжатие двух типов пенополистирола, в которых бетон заменяется или только гравий, замененный частицами пенополистирола, был в основном идентичен; результат показал, что прочность на сжатие двух стилей дизайна в основном совпадала. Прочность на сжатие пенополистирола, очевидно, снижается с увеличением объемной доли частиц пенополистирола; кривая уменьшения была похожа на кривую экспоненциального типа.

Экспериментальные исследования были проведены на трех типах пенополистирола с пенополистиролом с объемным соотношением частиц в диапазоне от 0% до 40% с целью подтверждения наличия влияния собственного содержания частиц на прочность на сжатие и долговечность пенополистирола. Выводы сделаны следующим образом. (1) Для повышения прочности на сжатие полимерная эмульсия смешивается с бетонным раствором, который будет связывать другие смеси вместе, и обсуждается взаимосвязь между ее соотношением смешивания и прочностью на сжатие. Гидроксипропилцеллюлоза смешивается с пенополистиролом для улучшения удобоукладываемости цементного раствора, и изучается влияние соотношения компонентов смеси на прочность бетона на сжатие. (2) Прочность на сжатие двух типов пенополистирола, в которых бетон заменяется или только гравий, замененный частицами пенополистирола, был в основном идентичен; результат показал, что прочность на сжатие двух стилей дизайна в основном совпадала. Прочность на сжатие пенополистирола, очевидно, снижается с увеличением объемной доли частиц пенополистирола; кривая уменьшения была похожа на кривую экспоненциального типа. (3) Величина приложения динамической циклической нагрузки оказала большое влияние на прочность на сжатие после испытания на долговечность. Прочность на сжатие EPS-бетона с объемным соотношением частиц 40% была увеличена после приложения циклической динамической нагрузки 40 KN и 50 KN, а другое соотношение объемных частиц EPS-бетона было уменьшено после испытания на долговечность; при этом степень снижения прочности на сжатие была обратно пропорциональна объемному соотношению частиц пенополистирола. Кроме того, чем больше была приложенная динамическая циклическая нагрузка, тем больше был бы разрыв прочности на сжатие между до и после испытания на долговечность. Прочность на сжатие EPS-бетона с объемным соотношением частиц 0% и 30% упадет при приложении динамической циклической нагрузки 100000 раз, а снижение прочности на сжатие матрицы было намного больше, чем объемное соотношение частиц EPS-бетона 30% по сравнению с применением динамическая вибрационная нагрузка 50000 раз. (4) По результатам разработанного испытания на долговечность было доказано, что легкий бетон EPS имеет хорошую долговечность и очень хорошо используется в практическом строительстве, которое имеет определенные сейсмические требования и приложенную циклическую нагрузку.

(3) Величина приложения динамической циклической нагрузки оказала большое влияние на прочность на сжатие после испытания на долговечность. Прочность на сжатие EPS-бетона с объемным соотношением частиц 40% была увеличена после приложения циклической динамической нагрузки 40 KN и 50 KN, а другое соотношение объемных частиц EPS-бетона было уменьшено после испытания на долговечность; при этом степень снижения прочности на сжатие была обратно пропорциональна объемному соотношению частиц пенополистирола. Кроме того, чем больше была приложенная динамическая циклическая нагрузка, тем больше был бы разрыв прочности на сжатие между до и после испытания на долговечность. Прочность на сжатие EPS-бетона с объемным соотношением частиц 0% и 30% упадет при приложении динамической циклической нагрузки 100000 раз, а снижение прочности на сжатие матрицы было намного больше, чем объемное соотношение частиц EPS-бетона 30% по сравнению с применением динамическая вибрационная нагрузка 50000 раз. (4) По результатам разработанного испытания на долговечность было доказано, что легкий бетон EPS имеет хорошую долговечность и очень хорошо используется в практическом строительстве, которое имеет определенные сейсмические требования и приложенную циклическую нагрузку.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Ссылки

Y. Xu, L. Jiang, J. Xu и Y. Li, «Механические свойства пенополистирола, легкий заполнитель, бетон и кирпич», Construction and Building Materials

, vol. 27, нет. 1, стр. 32–38, 2012 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Б. Чен и Дж. Лю, «Вклад гибридных волокон в свойства высокопрочного легкого бетона, обладающего хорошей удобоукладываемостью», Исследование цемента и бетона , том. 35, нет. 5, стр. 913–917, 2005.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Д. Дж. Кук, Гранулы пенополистирола в качестве легкого заполнителя для бетона , Школа гражданского строительства, Университет Нового Южного Уэльса, 1972 г.

К. Майлед, К. Саб и Р. Ле Рой , «Влияние размера частиц пенополистирола на прочность легкого бетона на сжатие: экспериментальное исследование и моделирование», Механика материалов

Посмотреть по адресу:

Сайт издателя | Google Scholar

R. Le Roy, E. Parant и C. Boulay, «Учет размера включений при прогнозировании прочности на сжатие легкого бетона», Cement and Concrete Research , vol. 35, нет. 4, стр. 770–775, 2005.

Посмотреть по адресу:

Сайт издателя | Google Scholar

C. Bagon and S. Frondistou-Yannas, «Морской плавучий бетон, изготовленный из пенополистирола», Журнал исследований бетона , том. 28, нет. 97, стр. 225–229, 1976.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р.

Шри Равиндрараджа и А. Дж. Так, «Свойства затвердевшего бетона, содержащего обработанные гранулы пенополистирола», Cement and Concrete Composites , vol. 16, нет. 4, стр. 273–277, 1994.

Шри Равиндрараджа и А. Дж. Так, «Свойства затвердевшего бетона, содержащего обработанные гранулы пенополистирола», Cement and Concrete Composites , vol. 16, нет. 4, стр. 273–277, 1994.Посмотреть по адресу:

Сайт издателя | Google Scholar

Г. К. Хофф, Новые области применения бетонов низкой плотности , том. 29, ACI Special Publication, 1971.

А. Лаукайтис, Р. Жураускас и Дж. Керине, «Влияние гранул пенополистирола на свойства цементного композита», Цементные и бетонные композиты , том. 27, нет. 1, стр. 41–47, 2005 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

E. Parant и R. Le Roy, «Optimisation des betons de densité inferieure à», Tech. Представитель, Laboratoire Central des Ponts et Chaussées, Париж, Франция, 1999.

Просмотр по адресу:

Google Scholar

Б.

Чен и Дж. Лю, «Механические свойства полимер-модифицированных бетонов, содержащих гранулы пенополистирола», Строительство и строительные материалы , том. 21, нет. 1, стр. 7–11, 2007 г.

Чен и Дж. Лю, «Механические свойства полимер-модифицированных бетонов, содержащих гранулы пенополистирола», Строительство и строительные материалы , том. 21, нет. 1, стр. 7–11, 2007 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Бабу Д.С., Бабу К. Ганеш и Ви Т.Х. Свойства легких бетонов на вспененном полистироле, содержащих летучую золу, Исследование цемента и бетона , том. 35, нет. 6, стр. 1218–1223, 2005.

Посмотреть по адресу:

Сайт издателя | Google Scholar

К. Г. Бабу и Д. С. Бабу, «Поведение легкого пенополистирольного бетона, содержащего микрокремнезем», Cement and Concrete Research , vol. 33, нет. 5, стр. 755–762, 2003 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Чен Б.

Это позволяет без каких-либо ограничений использовать полистиролбетон на фундаментах с закрытыми цоколями.

Это позволяет без каких-либо ограничений использовать полистиролбетон на фундаментах с закрытыми цоколями.

Шри Равиндрараджа и А. Дж. Так, «Свойства затвердевшего бетона, содержащего обработанные гранулы пенополистирола», Cement and Concrete Composites , vol. 16, нет. 4, стр. 273–277, 1994.

Шри Равиндрараджа и А. Дж. Так, «Свойства затвердевшего бетона, содержащего обработанные гранулы пенополистирола», Cement and Concrete Composites , vol. 16, нет. 4, стр. 273–277, 1994. Чен и Дж. Лю, «Механические свойства полимер-модифицированных бетонов, содержащих гранулы пенополистирола», Строительство и строительные материалы , том. 21, нет. 1, стр. 7–11, 2007 г.

Чен и Дж. Лю, «Механические свойства полимер-модифицированных бетонов, содержащих гранулы пенополистирола», Строительство и строительные материалы , том. 21, нет. 1, стр. 7–11, 2007 г.