его изготовка в домашних условиях, пропорции на на 1 м3

Главная » Бетон » Пенобетон

Пенобетон

Автор Георгий Русиев На чтение 3 мин Просмотров 2к. Опубликовано

Задавшись идеей создания собственного дома, владелец участка использует любую возможность удешевить процесс строительства. Лучшим способом этому послужит самостоятельная работа, в том числе при получении материалов для возведения объекта. Действительно, зная состав пеноблока, изготовка нужного количества единиц, труда не представляет. А ячеистый бетон, сегодня популярен, как никогда.

Компоненты и пропорции

Все участвующие материалы при изготовлении в фабричных условиях проходят строгий контроль и стандартизацию. Нельзя допустить отхождения от нормы и в самодельном производстве.

- Портландцемент. ГОСТ 10178. Его основа – силикатный кальций содержанием не менее 80 %.

- Песок. ГОСТ 8736. С наличием кварца не менее 75 % и допустимым количеством примесей не более 3 %.

- Пенообразователь. В его состав входят многие элементы – канифоль, едкий натр, клеи.

- Вода техническая. ГОСТ 23732.

- Отвердитель – кальций хлористый. Используется как скорейшее достижение результата в промышленных условиях.

Пропорции для производства различного назначения пеноблоков – от возведения фундамента, до кровли, отличаются, и продукт имеет отличную друг от друга рецептуру.

Для изготовления пенобетона плотностью до 1800 кг/м3, потребуется:

- кварцевый песок 1330 кг;

- цемент 420 кг;

- вода 185 л;

- концентрированный пенообразователь 0.44 кг;

На выходе, получится пластичная масса весом в 1935 кг.

Для менее тяжелого продукта, параметром 440 кг/м³, песок не требуется вовсе.

- цемент 350 кг;

- вода 110 170 л;

- пеноконцентрат 1.5 кг.

Окончательный вес будущего материала перед заливкой в формы равен почти половине тонны в сыром виде.

Варианты рецептов производства пеноблоков могут разниться и по составу пенообразователей. Используя дешевые синтетические, можно получить хорошее качество изделия для подсобных одноэтажных помещений. На жилом объекте экономить в натуральном сырье нельзя – от этого зависит прочность конструкции.

Важно приобрести все нужные агрегаты автоматического процесса, если производство планируется вести в домашних условиях и позаботиться о темном сухом помещении для сушки и хранения единиц стройматериала.

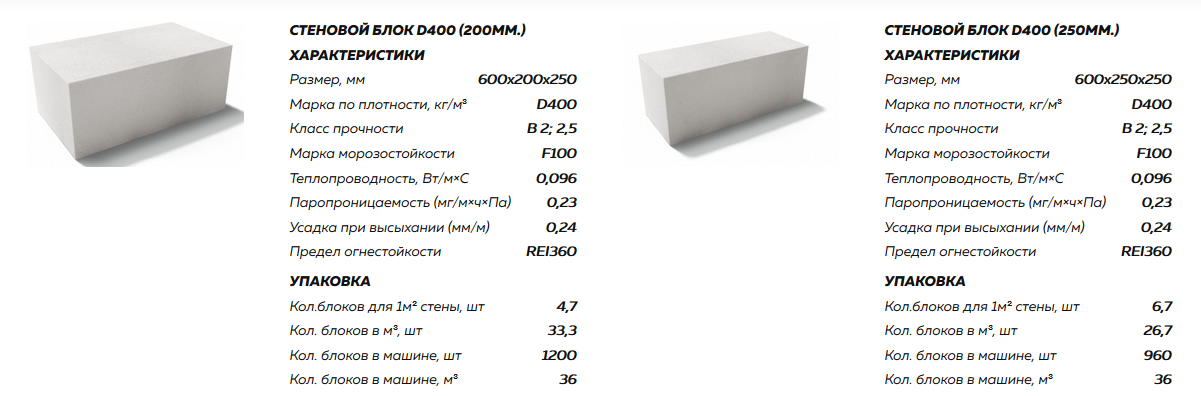

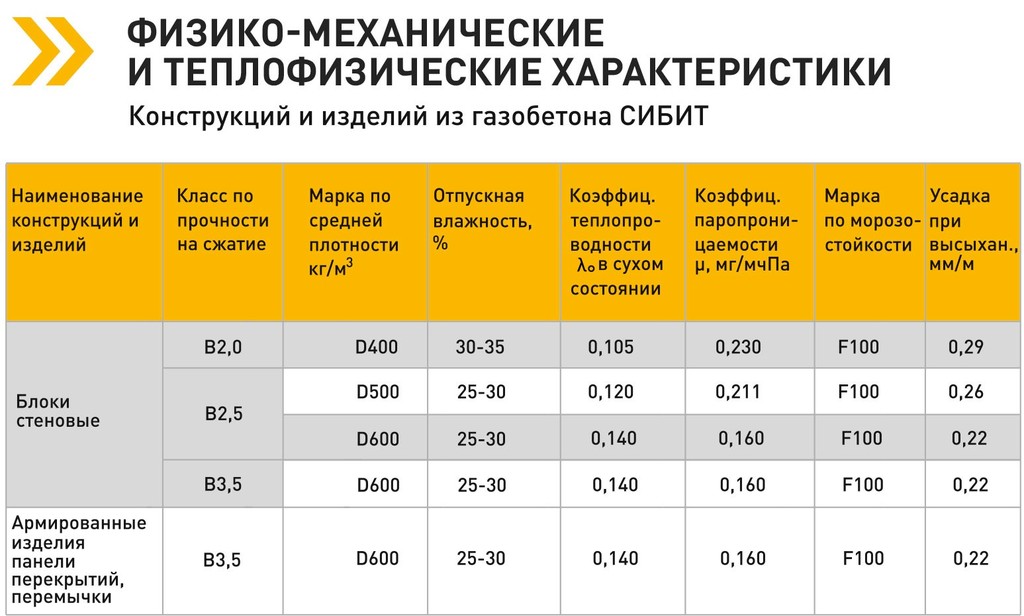

Сравнительные характеристики пеноблока и газобетона

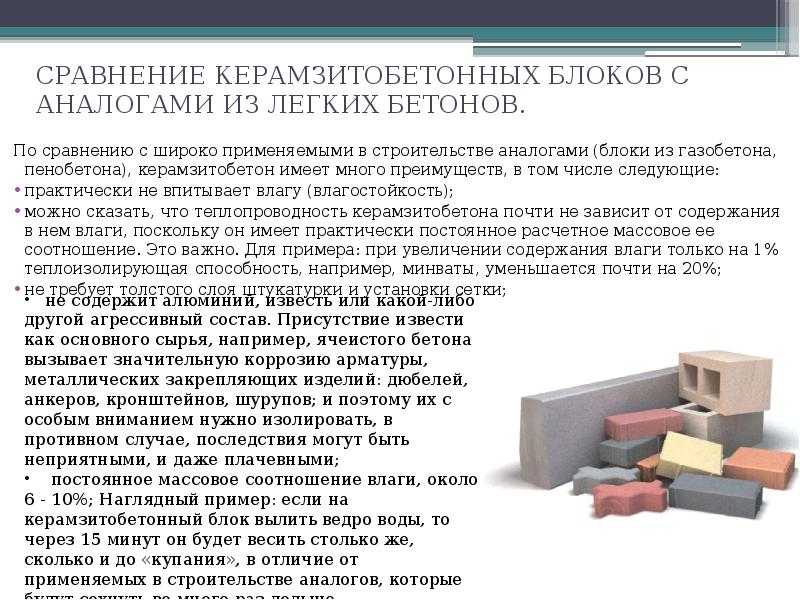

Оба представляют собой ячеистые образования в результате добавления присадок. Состав пенобетона, в отличие от газобетона содержит пенообразователи. В то время как второй вариант создается с помощью алюминиевой пудры, которая выделяет водород. От разницы в составе, технические характеристики обоих материалов существенно отличаются:

Состав пенобетона, в отличие от газобетона содержит пенообразователи. В то время как второй вариант создается с помощью алюминиевой пудры, которая выделяет водород. От разницы в составе, технические характеристики обоих материалов существенно отличаются:

- Прочность и нагрузка. Пенобетон выдерживает не более 9 кг/см², а газовый блок до 35 при одинаковой плотности – 500 кг/м³.

- Уровень энергосбережения. Стена из материала с добавлением алюминия почти в 1.5 раза тоньше, нежели с присадками пенообразователя. На этом примере станет ясно, каким образом однородность ячеек влияет на сохранение тепла – пенобетон одинаковыми «пузырьками» похвастать не может. Отчего возникает риск промерзания в разных местах объекта.

- Микроклимат дома из газоблоков лучше, так как поры сквозные. Однако менее подвержен сырости и не потребует отделки сразу же после строительства, здание из пенобетона – ячейки в нем имеют твердые перегородки, это, естественно, влаге препятствует.

- Внешний вид.

Сказать, что оба материала красивы нельзя – цвет от белого, до темно-серого, шероховатая структура, швы, требующие профессионализма. Поэтому такие дома все-таки подлежат отделке – сайдинг, блок хаус. К тому же если производство велось вне зоны промышленных предприятий, то геометрию с погрешностями так или иначе, придется закрывать. Сравнить материалы в таком ключе можно, когда для отделки используется штукатурка – на газовый блок она ляжет ровнее, именно из-за его однородной пористости.

Сказать, что оба материала красивы нельзя – цвет от белого, до темно-серого, шероховатая структура, швы, требующие профессионализма. Поэтому такие дома все-таки подлежат отделке – сайдинг, блок хаус. К тому же если производство велось вне зоны промышленных предприятий, то геометрию с погрешностями так или иначе, придется закрывать. Сравнить материалы в таком ключе можно, когда для отделки используется штукатурка – на газовый блок она ляжет ровнее, именно из-за его однородной пористости.

Что касается цены. Разница существенна, если принимать в расчет высококачественный газобетон и автоклавный раствор с добавлением пены почти на треть стоимости. Но из-за популярности и спроса на второй вариант, вполне возможно, приобрести достойный продукт, мало уступающий блоку, в составе которого есть алюминиевая пудра.

видео-инструкция по изготовлению своими руками, что входит в раствор, фото

Пеноблок является пористым камнем, разновидностью ячеистого бетона. Нужно отметить, что иногда объединяют понятия пенобетона с газобетоном, почему-то считая их идентичными. Различие между этими материалами заключено, во-первых, в их названиях, а во-вторых, в способе их изготовления.

Нужно отметить, что иногда объединяют понятия пенобетона с газобетоном, почему-то считая их идентичными. Различие между этими материалами заключено, во-первых, в их названиях, а во-вторых, в способе их изготовления.

Пенобетон производится механическим перемешиванием специальной смеси и в состав раствора для пеноблоков входит песок, вода, цемент и приготовленная пена. Газобетон получают с помощью газа, а именно водорода, который образуется во время протекания химических реакций.

В результате в газобетоне образуется множество сквозных пор, в то время как в пенобетоне – много закрытых. И его изготовка приводит к тому, что гидроизоляционные свойства обладают более высокими характеристиками.

Фото пенобетонного блока

Содержание

- 1 Что же представляет собой пенобетон

- 1.1 Состав пенобетона

- 1.2 Виды, характеристики пенобетонных блоков

- 2 Преимущества и недостатки пенобетона

- 2.1 Преимущества

- 2.2 Недостатки

- 3 Вопросы кладки пенобетона

- 4 Вывод

Что же представляет собой пенобетон

Состав пенобетона

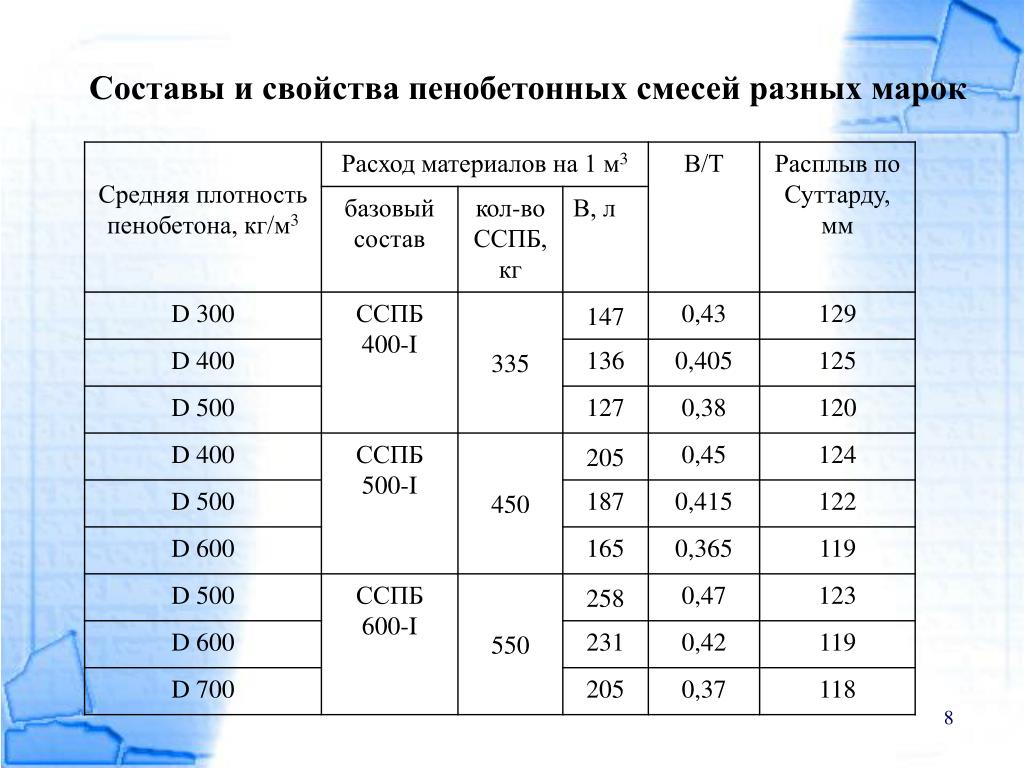

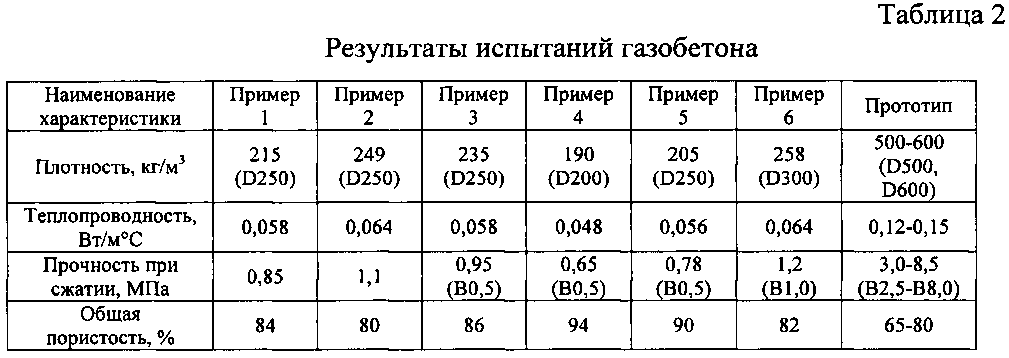

Рецептура производства пенобетона

Пенобетонные блоки являются своеобразным, дышащим материалом, способным помочь в создании такого же микроклимата в доме, как и натуральное дерево. Что входит в состав пеноблоков, что дает возможность получить такие комфортные параметры?

Что входит в состав пеноблоков, что дает возможность получить такие комфортные параметры?

Смесь для приготовления пенобетонной смеси состоит из следующих компонентов, согласно документу ГОСТ 25485-89 «Бетоны ячеистые»:

- Вяжущий элемент – портландцемент, произведенный согласно ГОСТ 10178-85, в котором содержание силиката кальция должно содержат до 80%.

- Песок, отвечающий требованиям ГОСТ 8736-93, в котором содержание кварца должно составлять порядка 75%, глинистые и илистые включения не превышать 3%.

- Вода, технические требования к которой должны соответствовать ГОСТ 23732-79.

- Пенообразователь, в состав которого входит костный клей, сосновая канифоль, мездровый клей и едкий технический натр.

Пенообразователи, в зависимости от применяемой основы подразделяются на два вида:

- Синтетические, позволяющие получить довольно дешевые изделия, но материал из них получается не очень качественный и прочный.

- Натуральные, на экологически чистой основе, не имеющей класса опасности.

Такие блоки получаются довольно прочными, потому что у них более толстая перегородка между порами.

Такие блоки получаются довольно прочными, потому что у них более толстая перегородка между порами.

Совет: Покупая пенобетонные блоки, поинтересуйтесь, что послужило основой, пошедшей на производство пенообразователя. И на основании полученной информации принимайте решение о покупке блоков.

Некоторыми заводами изготовителями применяются другие компоненты при производстве пенобетона, в частности:

- Полипропиленовое микроармирующее строительное волокно или иначе фиброволокно ВСМ. Его использование придает блокам точные, неразрушающиеся грани, повышает его прочность на четверть.

- Зола, образующаяся после сгорания твердого топлива на теплоэлектростанциях. Это мелкодисперсный материал, в котором самые маленькие размеры частичек составляют доли микрона самые большие – 0,14 мм. В результате также создаются более плотные и твердые межпоровые перегородки и кроме того на 30% экономится цемент.

Виды, характеристики пенобетонных блоков

Разделение блоков по типам

Если изменять процентное соотношение составляющих пенобетонную смесь ингредиентов, получается пенобетон, имеющий различные характеристики.

Давайте рассмотрим основные свойства пенобетона и существующие градации.

- Разделение пенобетонных блоков по плотности:

- Конструкционный материал, марка которого D1000, D1100, D1200. Из таких блоков возводят фундаменты, цокольные этажи зданий, несущие стены

- Конструкционно-теплоизоляционный материал: под маркой от D500, до D900. Он используется при устройстве перегородок, а также несущих стен.

- Теплоизоляционный материал, под маркой от D300, до D500. Из него выполняется теплоизоляционный контур стен.

Делаем из пенобетона фундамент

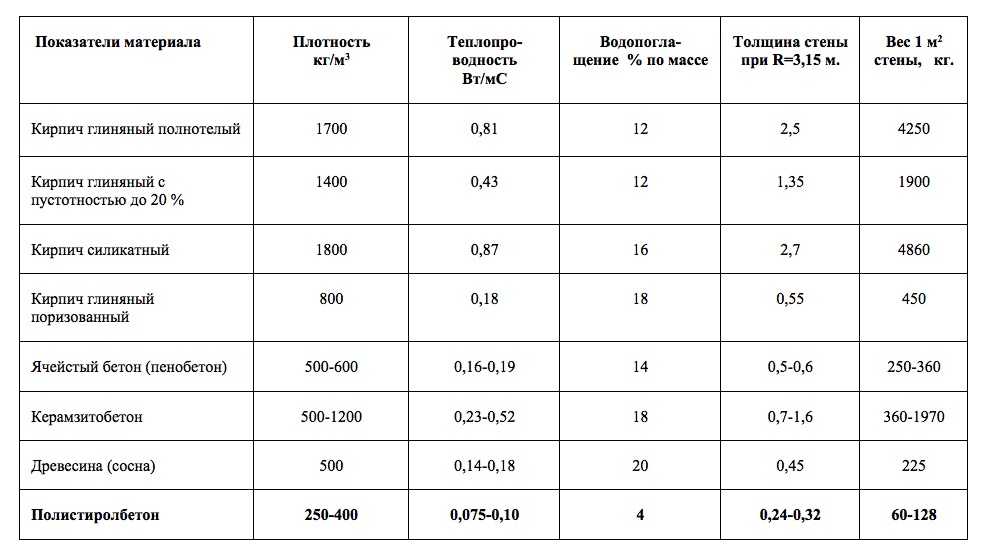

- Разделение по показателю теплопроводности:

- У конструкционных марок пенобетона показатели теплопроводности лежат в пределах 0,29 – 0,38 Вт/м*град, что меньше чем теплопроводность глиняного кирпича.

- У конструкционно-теплоизоляционных – 0,15 – 0,29 Вт/м*град.

- У теплоизоляционных – 0,09 – 0,12 Вт/м*град. Говоря о теплопроводности дерева, то она лежит в пределах 0,11 – 0,19 Вт/м*град.

- Морозостойкость пенобетона составляет от 15 до 75 циклов. Это качество находится на очень высоком уровне, потому что, находясь в микропорах, состояние воды является связанным.

Что позволяет воде не переходить в лед даже при очень низкой уличной температуре. Всегда может быть подобран материал, имеющий нужную прочность и морозостойкость.

- Различие в методах изготовления:

- Резаный материал: принцип изготовления заключается в разрезании большого массива пенобетона, с использованием специального резательного комплекса. У таких изделий лучшая геометрия и более прочные кромки, но в свою очередь качество определяется добросовестностью завода-изготовителя.

- Формовой материал: пенобетонный раствор заливают в специальную форму, имеющую перегородку.

Цена его меньше, чем у резаного.

Цена его меньше, чем у резаного.

Форма для заливки раствора

Преимущества и недостатки пенобетона

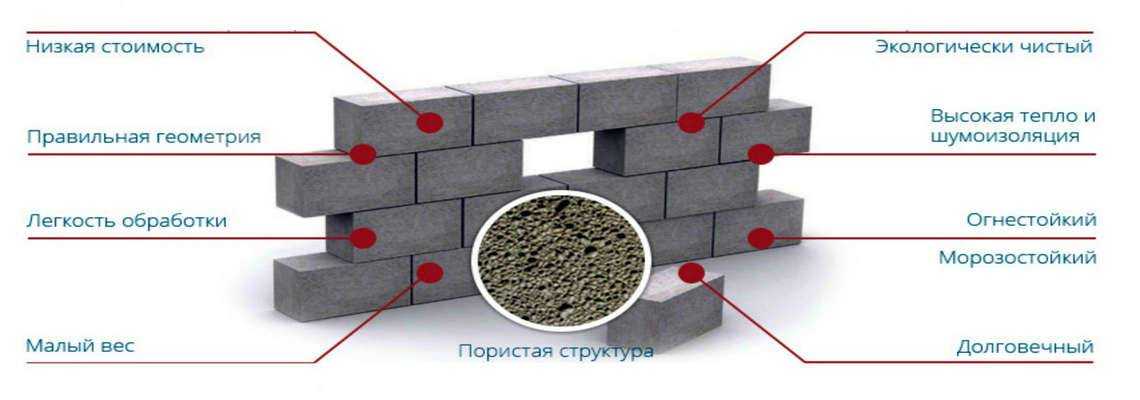

Преимущества

- Крепость и долговечность. Этот материал является практически вечным, потому что с течение времени его прочность увеличивается. Так его марочная крепость за десять лет эксплуатации увеличивается в два раза.

- Пеноблок имеет низкую плотность, что значительно снижает транспортные расходы, упрощает работу с ними, сокращаются строительные сроки и уменьшается давление на фундамент здания.

- Низкая теплопроводность. Пеноблочная стена толщиной 20 см равнозначна по теплоизоляции кирпичной стене толщиной в 60 см.

- По экологичности пенобетон уступает только натуральному дереву.

- Очень высокая звукоизоляция.

- Относительно небольшая стоимость.

Недостатки

Растворные швы не должны быть толще 2 мм, иначе ухудшаются звукоизоляционные и теплопроводные показатели (см.также статью Калькулятор расчета количества пеноблоков – простой вариант подсчета).

Совет: В качестве раствора для пеноблоков лучше всего использовать специальный клей. В этом случае не изменятся характеристики кладки, только стоит обращать внимание на то, чтобы геометрия материала была близка к идеальной.

Чтобы здание из пенобетона имело привлекательный и эстетичный вид, возникает необходимость во внешней отделке. Как самый лучший вариант – навесной вентилируемый фасад.

Вопросы кладки пенобетона

Инструкция по кладке пеноблоков своими руками:

- Поверхность фундамента, на которую будут укладываться пенобетонные блоки должна быть выровнена под «ноль», иначе это скажется на качестве кладки.

- Так же по этой поверхности должна быть проложена гидроизоляция, для недопущения попадания излишней влаги.

- Первый ряд блоков укладывается на цементно-песчаный раствор, который поможет убрать возможные небольшие неровности фундамента.

Укладка первого ряда на гидроизоляцию и раствор

- Каждый последующий ряд укладывается со сдвигом относительно нижнего ряда и в качестве раствора используется специальный клей.

Перевязка блоков в кладке

- Через каждые три-четыре ряда, по верхней поверхности прокладывается арматура. Для чего с помощью циркулярной пилы вырезаются специальные пазы.

- Используя строительный уровень и отвес, осуществляется постоянный контроль горизонтальности и вертикальности кладки.

Вывод

Пенобетон относится к очень популярным и, конечно же, перспективным материалам (узнайте здесь, что выбрать: пеноблок или газоблок). В представленном видео в этой статье Вы найдете дополнительную информацию по этой теме.

Состав и материалы для производства пенобетона

В зависимости от технологии производства применяются разные цементы, заполнители, пенообразователи и добавки. Далее мы подробно рассмотрим каждый компонент и приведем список всех пенообразователей и добавок.

Перечень добавок и пенообразователей:

- Пенообразователь ПБ-2000

- Протеиновый пенообразователь Laston

- Белковый пенообразователь GreenFroth

- Ускоритель твердения пенобетона бетона и пенобетона Асилин-12

- Смазка форм Компил

- Немецкое фиброволокно (фибра – полипропиленовое волокно)

- Микрокремнезем

- Суперпластификатор С-3

Для производства пенобетона используется цемент, заполнитель, вода, пенообразователь и добавки (если требуются). В зависимости от технологии производства применяются разные цементы, заполнители, пенообразователи и добавки. Далее мы подробно рассмотрим каждый компонент и приведем список всех пенообразователей и добавок.

В зависимости от технологии производства применяются разные цементы, заполнители, пенообразователи и добавки. Далее мы подробно рассмотрим каждый компонент и приведем список всех пенообразователей и добавок.

1. Цемент

Для производства пенобетона используется обычный портландцемент. При использовании баротехнологии (ее иногда называют кавитационной или без пеногенераторной) обязательно использовать цемент марки М500Д0. Это цемент дорогой и дефицитный. Причем даже при его использовании получение пенобетона удовлетворяющего ГОСТ по баротехнологии сопряжено с большими затратами и технологическими трудностями. Если пенобетон производится по классической технологии, то возможно использовать цемент М500Д20, М400Д0, М400Д20.

2. Заполнитель

В качестве заполнителя в большинстве случаев используется песок. Он должен удовлетворять ГОСТ 8736-93 ПЕСОК ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ. Также в качестве заполнителя могут использоваться различные отходы производств – зола уноса ТЭЦ, известняковая мука, доломитовая мука и т. п. Зачастую использование подобных отходов позволяет значительно снизить себестоимость и при этом увеличить качество продукции. При покупке оборудования завода Строй-Бетон, покупатели получают полную информацию о возможных заполнителям и помощь в их подборе.

п. Зачастую использование подобных отходов позволяет значительно снизить себестоимость и при этом увеличить качество продукции. При покупке оборудования завода Строй-Бетон, покупатели получают полную информацию о возможных заполнителям и помощь в их подборе.

3. Вода

Для производства пенобетона используется обычная питьевая или техническая вода. Вода должна удовлетворять требованиям ГОСТ 23732-79 ВОДА ДЛЯ БЕТОНОВ И РАСТВОРОВ. Температура воды подбирается исходя из технологии.

4. Пенообразователи

Пенообразователи бывают 2 видов – синтетические и белковые. Синтетические используются в баротехнологии (установки Санни), белковые в классической технологии (установки Фомм-Проф). Белковые пенообразователи считаются более совершенными и позволяют получать пенобетон удовлетворяющий ГОСТ 25485-89 БЕТОНЫ ЯЧЕИСТЫЕ без особых затрат. Подробнее можно прочитать в статье Причины использования белкового (протеинового) пенообразователя.

5. Добавки

Добавки

В зависимости от технологии и используемых материалов периодически требуется использование специальных добавок. Добавки применяются для того, чтобы получить продукцию удовлетворяющую ГОСТ. Подбор добавок сложен и требует экспериментов. Для клиентов завода Строй-Бетон добавки подбираются бесплатно.

Рецепт пенобетона при использовании белкового пенообразователя

|

Плотность пенобетона в сухом состоянии. |

400 |

600 |

800 |

1000 |

1200 |

1400 |

1600 |

|

Песок (до 2мм, содержание глина не более 2%). |

– |

210 |

400 |

560 |

750 |

950 |

1100 |

|

Цемент марки М500Д0. |

300 |

310 |

320 |

350 |

360 |

380 |

400 |

|

Вода для приготовления раствора. |

110 |

130 |

150 |

180 |

210 |

240 |

300 |

|

Вода для приготовления пены литров. |

64 |

57 |

50 |

45 |

37 |

30 |

23 |

|

Количество пены (литров). |

800 |

715 |

630 |

560 |

460 |

370 |

290 |

|

Количество пенообразователя кг (не литров!). |

1,2 |

1,1 |

1 |

0,95 |

0,9 |

0,7 |

0,6 |

|

Вес сырой пенобетонной массы кг. |

474 |

707 |

920 |

1135 |

1357 |

1600 |

1823 |

Рецепт пенобетона при использовании синтетического пенообразователя

|

Плотность кг/куб.м. |

Песок |

Цемент |

Пенообразователь Ареком-4 |

|

|

1200 |

900 |

250 |

0,80 |

|

|

1100 |

740 |

360 |

0,88 |

|

|

1000 |

667 |

333 |

0,96 |

|

|

900 |

375 |

450 |

1,03 |

|

|

800 |

330 |

400 |

1,12 |

|

|

700 |

290 |

350 |

1,14 |

|

|

650 |

270 |

325 |

1,15 |

|

|

600 |

250 |

300 |

1,16 |

|

|

550 |

458 |

1,17 |

||

|

500 |

417 |

1,18 |

||

Состав пеноблока – пропорции для 1 м3 пенобетона!

Автор: Pavel Markovich

Быстрая навигация по статье (содержание)

- Раствор для пеноблоков — состав.

- Пропорции смеси пеноблока на 1 куб для разных марок.

- Изготовления разных видов пеноблоков.

- Оборудование для производства пеноблоков.

При производстве пеноблоков в промышленных условиях технология требует строгого соблюдения всех норм для используемых материалов и компонентов смеси. Так и при самостоятельном изготовлении ячеистого бетона вам будет необходимо строго придерживаться всех необходимых требований и стандартов. Рассмотрим более подробно какой состав и из чего делают пеноблоки в домашних условиях.

Состав пеноблока всех марок.Пенобетонные блоки являются своеобразным, дышащим материалом, способным помочь в создании такого же микроклимата в доме, как и натуральное дерево. Что входит в состав пеноблоков, что дает возможность получить такие комфортные параметры?

Смесь для приготовления пенобетонной смеси состоит из следующих компонентов, согласно документу ГОСТ 25485-89 «Бетоны ячеистые»:

- Вяжущий элемент – портландцемент, произведенный согласно ГОСТ 10178-85, в котором содержание силиката кальция должно содержат до 80%.

- Песок, отвечающий требованиям ГОСТ 8736-93, в котором содержание кварца должно составлять порядка 75%, глинистые и илистые включения не превышать 3%.

- Вода, технические требования к которой должны соответствовать ГОСТ 23732-79.

- Пенообразователь, в состав которого входит костный клей, сосновая канифоль, мездровый клей и едкий технический натр.

В зависимости от назначения готового изделия варьируется требуемая плотность, различная плотность достигается определенными особенностями в пропорции состава пеноблока.

Если на выходе нам необходимо получить пеноблок плотностью менее 1800 кг на кубометр, то для смеси потребуются элементы в следующем соотношении:

- 1320 кг песка кварцевого;

- 410 кг портландцемента;

- 184 л технической воды;

- 430 г пеноконцентрата.

В результате такого замеса получаем 1930 кг пенобетона.

В качестве примера приведена таблица, где указан состав смеси для получения 1 м3 пенобетона определенной марки и процентное содержание воздуха в нем:

| Марка / состав раствора для пеноблоков | D400 | D800 | D1200 | D1600 |

| Песок, кг | — | 420 | 780 | 1130 |

| Портландцемент, кг | 300 | 320 | 360 | 400 |

| Вода в растворе, кг | 110 | 120 | 140 | 160 |

| Вода в пене, л | 60 | 46 | 35 | 21 |

| Пенообразователь, кг | 1,5 | 1,2 | 0,9 | 0,6 |

| Содержание воздуха,% | 80 | 63 | 46 | 29 |

| Сырой пенобетонный состав, кг | 471 | 907 | 1316 | 1712 |

Блоки из пенобетона изготавливают из смеси, в состав которой входит песок, цемент, вода и пенообразователь. При перемешивании ингредиентов в нем образуются закрытые поры, обусловливающие теплосберегающие и гидроизоляционные свойства материала.

При производстве пенобетона необходимо точно соблюдать пропорции взятых компонентов. Их процентное соотношение определяет физико-химические характеристики материала.

В зависимости от этого пеноблоки подразделяют на следующие виды:

| Виды пеноблоков | Марка | Область применения | Вес блоков, кг | Коэффициент теплопроводности, Вт/м*°C |

| Теплоизоляционный | D400, D500 | для утепления внутренних помещений | 11– 19 кг | 0,12 |

| Конструктивно-теплоизоляционный | D600 – D900 | для возведения стен в малоэтажных домах | 23– 35 | 0,14 – 0,29 |

| Конструктивный | D1000, D1100 | для устройства перекрытий и как кладочный материал для несущих стен | 39 –47 | 0,36 |

В процессе создания пеноблока, его твердение должно происходить в автоклавных условиях (в среде, насыщенной паром, и при давлении, которое должно быть выше атмосферного), что требует наличия специального дорогостоящего оборудования. Словом, его целесообразней производить в заводских условиях.

Оборудование для создания пеноблоков в домашнем условии.Но, его производство настолько простое, что, если зная пропорции для пеноблока, данный материал можно сделать даже в домашних условиях.

Для этого понадобится приобрести или самостоятельно смастерить такое оборудование, как:

- формы для отливки блоков;

- растворомешалку;

- компрессор, который должен быть рассчитан на переменное напряжение 220 Вт, иметь мощность 0,3 – 0,5 м3 и давление 6 Атм;

- пеногенератор.

Заключения.

Пенобетон — качественный строительный материал, пользуется большим спросом. Имеет простой состав, обеспечивающий его положительные особенности, экологическую безопасность.

его обязательные составляющие и возможные добавки

Дом, построенный из качественных пеноблоков, по комфорту, близок к деревянному. Ведь пеноблок, как и дерево, способен пропускать воздух!

1 Полный состав пеноблока

2 Коротко о составе пеноблока

3 Описание составляющих пеноблока

3.1 Цемент

3.2 Песок

3.3 Вода

3.4 Воздух

3.5 Пенообразователи

3.6 Добавки

3.7 По теме:

Полный состав пеноблока

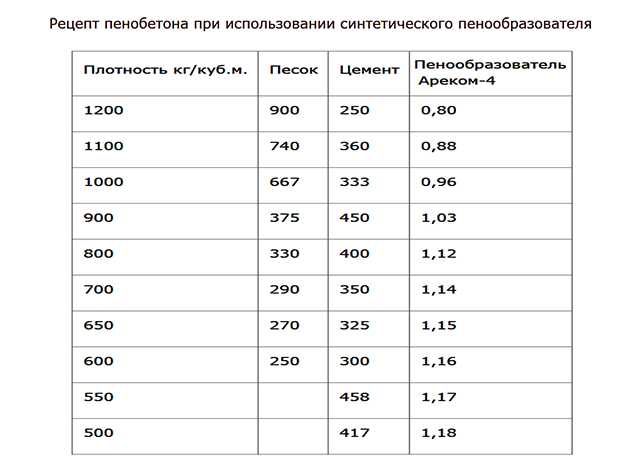

Ниже таблица, наиболее точно отражающая состав пеноблоков и пропорции пенобетонных смесей в зависимости от плотности пенобетонных изделий.

| Состав пеноблока | Объёмная плотность пенобетона, кг/метр куб. |

| 400 | 600 | 800 | 1000 | 1200 | 1400 | 1600 | 1800 | |

| Песок, кг | — | 210 | 420 | 590 | 780 | 950 | 1130 | 1330 |

| Цемент, кг | 300 | 310 | 320 | 350 | 360 | 380 | 400 | 420 |

| Вода в растворе, кг | 110 | 110 | 120 | 120 | 140 | 150 | 160 | 170 |

| Вода в пене, литр | 60 | 54 | 46 | 42 | 35 | 28 | 21 | 15 |

| Пенный концентрат, кг | 1,5 | 1,3 | 1,2 | 1,0 | 0,9 | 0,7 | 0,6 | 0,4 |

| Пена, литр | 800 | 715 | 630 | 560 | 460 | 370 | 290 | 200 |

| Соотношение воды к цементу | 0,57 | 0,53 | 0,49 | 0,46 | 0,48 | 0,47 | 0,45 | 0,44 |

| Содержание воздуха, % | 80 | 71 | 63 | 54 | 46 | 37 | 29 | 20 |

| Сырая пенобетонная смесь, кг | 471 | 685 | 907 | 1103 | 1316 | 1509 | 1712 | 1935 |

Коротко о составе пеноблока

Вот основные компоненты, из которых делают пеноблоки:

- цемент;

- песок;

- вода;

- воздух;

- пенообразователь;

- улучшающие добавки.

Описание составляющих пеноблока

Теперь о каждой составляющей более подробно.

Цемент

Если ориентироваться на ГОСТ (ГОСТ 25485-89 Бетоны ячеистые), то вяжущим элементом пенобетонного блока может быть только портландцемент (ПЦ) с содержанием силиката кальция порядка 80%. Однако, если особая прочность не нужна, вполне возможно заменить его на шлакопортландцемент (ШПЦ). На объёме, получится неплохая экономия.

Когда есть желание окрасить пеноблок в процессе производства, тогда, для более точного соответствия цвету, цемент лучше выбрать белый (БЦ).

На что, абсолютно точно, следует обратить внимание, так это на дату производства цемента. Как правило, срок годности его — шесть месяцев. Не закупайтесь впрок, на будущее! Использование просроченного цемента может привести к тому, что готовый пеноблок будет обладать прочностью ниже расчётной!

Песок

По ГОСТу, песок должен быть кварцевым не менее, чем на 75%. Посторонние примеси, такие как глина и ил, например, не более 3%.

На практике, используется обычный просеянный строительный песок.

В идеале, его, всё же, лучше промыть и отфильтровать до размера песчинок не более 1,5 мм. Более крупные фракции будут разрушать пенные пузыри в процессе производства.

Вода

ГОСТ «говорит», что воду можно применять только ту, что прошла проверку на соответствие соляного состава.

По факту, вода идёт обыкновенная, очищенная до состояния технической. Примеси нежелательны. Жёсткость, по возможности, минимальная. Во время производства, при применении определённых пенообразователей воду подогревают.

Воздух

Имеются в виду, воздушные пузыри, образовавшиеся в процессе производства. Очевидно, чем их меньше и меньше сами они по размеру, тем тяжелее пенобетонный блок и выше его плотность.

Пенообразователи

Разделяются на натуральные и синтетические.

Натуральные пенообразователи, в основе своей, белковые, протеиновые, известны давно. Производятся из натуральных компонентов, экологически чисты и безопасны.

Синтетические пенообразователи появились относительно недавно. Но используются всё чаще. Расход их значительно меньше, пену образуют более устойчивую, с пенобетонными добавками практически не контактируют. И, в итоге, значительно уменьшают себестоимость готового пеноблока. Правда, не вся синтетика экологически безопасна. Будьте внимательны!

В целом, роль пенообразователя чрезвычайно важна. Критично важно, чтобы сырая пенобетонная масса не оседала, не выделяла влагу. В итоге, от стойкости пены и её несущей способности во время производства пенобетонного блока напрямую зависят плотность и прочность будущего изделия.

Добавки

Из основного стоит перечислить.

- Зола. Используется часто. Особенно, если рядом с производством работает теплоэлектростанция. Зола является отходом после выработки твёрдого топлива. Выгодно экономически. Кроме того, частицы золы небольшие, что позволяет получать более плотные пенобетонные блоки. Обратная сторона повышенной плотности- снижение энергосберегающих характеристик.

Чтобы прочность не пострадала, золы используют не более 30% от общей массы наполнителя.

Чтобы прочность не пострадала, золы используют не более 30% от общей массы наполнителя. - Фиброволокно. Повышает прочность готового изделия на 15-25%. Получается усиленный пенобетонный блок, способный выдержать повышенные нагрузки.

- Хлористый кальций. Ускоряет затвердевание пеноблока.

- Известняк. Частично заменяет цемент, не более 30%. Повышает морозостойкость и прочность.

- Микрокремнезем. Увеличивает сопротивление пенобетонного блока к высокой температуре и повышенной кислотности среды.

- Гидрофобизаторы. Даже незначительная их добавка в пенобетонную смесь повышает прочность готовых пеноблоков. Так же улучшается водонепроницаемость и морозостойкость.

Зная теперь, из чего состоит пенобетонный блок, можно попробовать сделать его самому.

Состав пеноблока, пропорции на 1 м3, изготовление в домашних условиях

Подбор пропорций при изготовлении ячеистых марок бетона имеет первостепенное значение, для получения качественных кладочных изделий важно понимать, из чего делают пеноблоки, выполнять все требования технологии при подготовке ингредиентов и соединять их в правильной последовательности. Стандартные соотношения зависят от ожидаемой марки прочности и целевого назначения, при отсутствии точной рецептуры состав подбирается и подтверждается опытным путем.

Стандартные соотношения зависят от ожидаемой марки прочности и целевого назначения, при отсутствии точной рецептуры состав подбирается и подтверждается опытным путем.

Оглавление:

- Соотношение компонентов

- Технология изготовления

- Разновидности блоков

Состав и пропорции

В качестве сырьевой массы используется смесь портландцемента с высокой долей силикатов (70-80%), кварцевый песок, синтетический или белковый пенообразователь, чистая вода и затвердитель (хлористый кальций, относящийся к вспомогательным ингредиентам). Требования к компонентам регламентированы ГОСТ 10178, 8736 и 23732, доля посторонних примесей в них сведена к минимуму. Для улучшения прочностных характеристик в состав вводится небольшое количество фибры (полипропиленового волокна в пропорции 0,5 кг на 1 куб) или зола уноса, позволяющая сократить расход вяжущего до 30%.

| Плотность смеси для пеноблоков, кг/м3 | Требуемое количество на 1 м3 | |||

| Портландцемент не ниже М400, кг | Кварцевый песок, кг | Концентрированный пенообразователь, л | Вода, л | |

| 400 | 361 | — | 1,2 | 165 |

| 600 | 155 | 1 | 155 | |

| 800 | 481 | 205 | 0,95 | 185 |

| 1000 | 581 | 281 | 0,9 | 215-220 |

| 1200 | 651 | 381 | 0,85 | 235 |

Ввод хлористого кальция (затвердителя) обусловлен потребностью в ускорении оборачиваемости форм: чем меньше в них находится раствор, тем большее количество изделий можно получить. Выемка блоков без наличия ускорителей схватывания чревата их усадкой и снижением прочности. При необходимости получения составов со средней плотностью оптимальными пропорциями цемента и песка признаны 1:1. При этом рекомендуемое соотношение В/Ц не превышает 0,5, а доля пенообразователя — 4 кг на 1 куб.

Выемка блоков без наличия ускорителей схватывания чревата их усадкой и снижением прочности. При необходимости получения составов со средней плотностью оптимальными пропорциями цемента и песка признаны 1:1. При этом рекомендуемое соотношение В/Ц не превышает 0,5, а доля пенообразователя — 4 кг на 1 куб.

В роли образующего поры вещества используются костный или мездровый клей, канифоль, едкий натр и аналогичные составы органического или синтетического происхождения. Применение последних при изготовлении блоков из пенобетона позволяет исключить из линии парогенератор, но их расход и влияние на качество изделий оставляют желать лучшего.

Белковые пенообразователи нуждаются в предварительном подогреве перед активацией, но элементы на их основе имеют минимальную усадку и более прочные стенки ячеек.

Технология производства

Процесс начинается с подбора рецептуры, подготовки ингредиентов, форм и оборудования. В отличие от автоклавного газосиликата в растворе отсутствует алюминиевая пудра, процесс образования пены обеспечивается заливкой воды густого концентрата в отдельном активаторе или чаще баросмесителя. Соединение всех компонентов происходит под избыточным давлением, способствующим получению однородной массы. В последствие она направляется в смазанные специальной эмульсией формы (кассетные по размеру или крупные с разборной опалубкой, позволяющие получить монолит, разрезаемый на отдельные изделия струнами).

Соединение всех компонентов происходит под избыточным давлением, способствующим получению однородной массы. В последствие она направляется в смазанные специальной эмульсией формы (кассетные по размеру или крупные с разборной опалубкой, позволяющие получить монолит, разрезаемый на отдельные изделия струнами).

К важным требованиям технологии изготовления блоков из пенобетона относят непрерывный контроль за составом смеси и процессом протекания реакций. Процесс соединения ингредиентов длится не более 5 минут, время выдержки в формах зависят от наличия и доли затвердителя и других параметров схватывания. По аналогии с обычными цементосодержащими растворами нуждается в хорошей сушке в нормальных условиях не менее 1 месяца. Исключение делается лишь для элементов, подвергающихся автоклавной обработке с алюминиевой пудрой, но ввод такого оборудования целесообразен только при условии производства в промышленных масштабах.

Виды пеноблоков

В зависимости от технологии изготовления все изделия разделяются на резанные и формовочные, первые ценятся за точность размеров и форм в пределах ±1 мм, вторые – за возможность заливки в домашних условиях, без задействования дорогостоящего оборудования.

Выделяют три основных группы:

- Теплоизоляционные, с удельным весом пенобетона в пределах 300-500 кг/м3 и коэффициентом теплопроводности в сухом состоянии не выше 0,12 Вт/м·°С. При производстве этой подгруппы в состав входит максимальное количество пенообразователя при минимальном В/Ц соотношении и низкой доле инертного наполнителя.

- Конструкционно-теплоизоляционные – от 500 до 900 кг/м3 и от 0,15 до 0,29 Вт/ м·°С. Эта разновидность является самой востребованной в частном строительстве, ее характеристики оптимальны при необходимости возведения домов в пределах 3 этажей.

- Конструкционные – с плотностью в пределах 1000-1200 кг/м3 при коэффициенте теплопроводности от 0,29 до 0,38 Вт/ м·°С. В состав входит максимальное количество песка и цемента, основным назначением является возведение нагружаемых элементов постройки.

Foam Различия: EPS, XPS и EPU

Village Suites, крупнейший проект LEED-Platinum в Канаде, строится с использованием ICF Neopor.

По меньшей мере пять различных типов пены в настоящее время используются для создания изолированных бетонных форм. Вспененный полистирол (EPS) на сегодняшний день является самым популярным выбором, но экструдированный полистирол (XPS) и вспененный полиуретан (EPU) также имеют свое место благодаря уникальным характеристикам этих пен. Смеси Cement-EPS существуют с самого начала индустрии ICF и обладают уникальными характеристиками, которым полностью пенопластовые ICF не могут соответствовать. Новейшая пена ICF, тип пенополистирола с графитовым усилением под названием Neopor, существует на рынке менее двух лет, но она также представляет некоторые интригующие варианты. Как владелец здания, установщик на месте или архитектор, каждая из этих пен имеет свои особенности, которые необходимо учитывать. Полиуретаны Пенополиуретан — единственный из пяти типов пенопластов, обсуждаемых в этой статье, который не основан на шариках полистирола. Жесткий пенополиуретан, пожалуй, наиболее известен как «распыляемая пена», производимая и применяемая такими компаниями, как Icynene и Fomo. Но несколько компаний используют его для производства блоков ICF. Пенополиуретан получается при смешивании двух отдельных ингредиентов, изоцианурата и полиола. Химические вещества бурно реагируют друг с другом, вспениваются и быстро расширяются. Когда реакция подходит к концу, полученное соединение затвердевает, задерживая миллионы крошечных пузырьков газа. На самом деле около 97% полиуретана задерживают газы. Полученный продукт легкий, прочный и предлагает впечатляющие показатели изоляции. Жесткий пенополиуретан имеет один из самых низких показателей теплопроводности среди всех утеплителей. Тип полиуретана, используемый для ICF, имеет R-значение 5,9 на дюйм, что на 50% больше, чем у обычного пенополистирола.

Полиуретаны Пенополиуретан — единственный из пяти типов пенопластов, обсуждаемых в этой статье, который не основан на шариках полистирола. Жесткий пенополиуретан, пожалуй, наиболее известен как «распыляемая пена», производимая и применяемая такими компаниями, как Icynene и Fomo. Но несколько компаний используют его для производства блоков ICF. Пенополиуретан получается при смешивании двух отдельных ингредиентов, изоцианурата и полиола. Химические вещества бурно реагируют друг с другом, вспениваются и быстро расширяются. Когда реакция подходит к концу, полученное соединение затвердевает, задерживая миллионы крошечных пузырьков газа. На самом деле около 97% полиуретана задерживают газы. Полученный продукт легкий, прочный и предлагает впечатляющие показатели изоляции. Жесткий пенополиуретан имеет один из самых низких показателей теплопроводности среди всех утеплителей. Тип полиуретана, используемый для ICF, имеет R-значение 5,9 на дюйм, что на 50% больше, чем у обычного пенополистирола. Полиуретан также прочнее и плотнее, чем пенополистирол, а это означает, что формы могут выдерживать небрежное обращение на стройплощадке. Их также легче наливать, практически без риска деформаций или разрывов. Две ведущие марки полиуретановых ICF — ThermoBlock и InsuLock — очень похожи. Оба имеют размеры 8x8x32 дюйма, с вертикальными колоннами диаметром 5,5 дюйма, которые образуют структуру типа стоек и балок. В то время как кубический ярд бетона заполнит почти 80 квадратных футов стены, а полиуретан обеспечивает протестированное значение R-значения R-38, у блоков есть недостатки. Стоечно-балочная система требует специальной инженерии для соответствия местным строительным нормам, и, поскольку ни одна из систем не имеет встроенных полос обрешетки, прикрепление отделки может быть проблематичным. EPS Композиты Композитные ICF изготавливаются из смеси пенополистирола и портландцемента. Эта технология имеет проверенную репутацию, насчитывающую более 40 лет.

Полиуретан также прочнее и плотнее, чем пенополистирол, а это означает, что формы могут выдерживать небрежное обращение на стройплощадке. Их также легче наливать, практически без риска деформаций или разрывов. Две ведущие марки полиуретановых ICF — ThermoBlock и InsuLock — очень похожи. Оба имеют размеры 8x8x32 дюйма, с вертикальными колоннами диаметром 5,5 дюйма, которые образуют структуру типа стоек и балок. В то время как кубический ярд бетона заполнит почти 80 квадратных футов стены, а полиуретан обеспечивает протестированное значение R-значения R-38, у блоков есть недостатки. Стоечно-балочная система требует специальной инженерии для соответствия местным строительным нормам, и, поскольку ни одна из систем не имеет встроенных полос обрешетки, прикрепление отделки может быть проблематичным. EPS Композиты Композитные ICF изготавливаются из смеси пенополистирола и портландцемента. Эта технология имеет проверенную репутацию, насчитывающую более 40 лет. Карл Холик запатентовал первый такой блок, Rastra, еще в 1972 году. Вариации производятся и продаются компаниями Apex, Tech Block, Perform Wall и Cempo. По сути, необработанные гранулы пенополистирола покрывают порошкообразным портландцементом и запатентованным агентом, а затем расширяют с помощью пара в форме. Влага частично расширяет шарики и связывает их с цементом, что делает шарик пожаробезопасным. Из-за цемента композитные ICF непроницаемы для плесени, термитов и других вредителей, без каких-либо пестицидов или специальной обработки, которая может просочиться в почву. Кроме того, они полностью пожаробезопасны, поэтому для соответствия нормам пожарной безопасности не требуется дополнительная обшивка. Композитные ICF принимают гипсокартон, штукатурку и акриловые полимеры (иногда называемые текстурированными акриловыми покрытиями), наносимые непосредственно на блок. Они также значительно плотнее и тяжелее, чем их полностью пенопластовые аналоги. Блоки Rastra длиной 10 футов весят от 150 до 250 фунтов каждый.

Карл Холик запатентовал первый такой блок, Rastra, еще в 1972 году. Вариации производятся и продаются компаниями Apex, Tech Block, Perform Wall и Cempo. По сути, необработанные гранулы пенополистирола покрывают порошкообразным портландцементом и запатентованным агентом, а затем расширяют с помощью пара в форме. Влага частично расширяет шарики и связывает их с цементом, что делает шарик пожаробезопасным. Из-за цемента композитные ICF непроницаемы для плесени, термитов и других вредителей, без каких-либо пестицидов или специальной обработки, которая может просочиться в почву. Кроме того, они полностью пожаробезопасны, поэтому для соответствия нормам пожарной безопасности не требуется дополнительная обшивка. Композитные ICF принимают гипсокартон, штукатурку и акриловые полимеры (иногда называемые текстурированными акриловыми покрытиями), наносимые непосредственно на блок. Они также значительно плотнее и тяжелее, чем их полностью пенопластовые аналоги. Блоки Rastra длиной 10 футов весят от 150 до 250 фунтов каждый. Обычный блок размером 48 x 16 дюймов весит от 25 до 40 фунтов, в зависимости от толщины стенки. Все композитные ICF, представленные в настоящее время на рынке, представляют собой системы экранных решеток, что означает, что бетон образует ряд колонн и балок, обычно через каждые 16 дюймов по вертикали и горизонтали. Это означает, что кубический ярд бетона заполнит почти 100 кв. футов стены, что сэкономит 50% затрат на бетон. Из-за их плотности и веса стены высотой до 10 футов можно заливать без крепления. Они также выдерживают бетон с высокой посадкой или SCC, поэтому попадание смеси в горизонтальные балки не является проблемой. Наконец, блоки достаточно плотные, чтобы гвозди и шурупы держались, где бы они ни были забиты, что значительно упрощает нанесение внутренней и внешней отделки. Их можно резать и формовать стандартными столярными инструментами. Вспомогательные канавки можно резать пилой или фрезером, но не горячим ножом. EPS Пенополистирол и экструдированный полистирол изготавливаются из одного и того же пластика, но используют разные технологии производства.

Обычный блок размером 48 x 16 дюймов весит от 25 до 40 фунтов, в зависимости от толщины стенки. Все композитные ICF, представленные в настоящее время на рынке, представляют собой системы экранных решеток, что означает, что бетон образует ряд колонн и балок, обычно через каждые 16 дюймов по вертикали и горизонтали. Это означает, что кубический ярд бетона заполнит почти 100 кв. футов стены, что сэкономит 50% затрат на бетон. Из-за их плотности и веса стены высотой до 10 футов можно заливать без крепления. Они также выдерживают бетон с высокой посадкой или SCC, поэтому попадание смеси в горизонтальные балки не является проблемой. Наконец, блоки достаточно плотные, чтобы гвозди и шурупы держались, где бы они ни были забиты, что значительно упрощает нанесение внутренней и внешней отделки. Их можно резать и формовать стандартными столярными инструментами. Вспомогательные канавки можно резать пилой или фрезером, но не горячим ножом. EPS Пенополистирол и экструдированный полистирол изготавливаются из одного и того же пластика, но используют разные технологии производства. Для изготовления блоков из пенополистирола рыхлые гранулы нерасширенного полистирола, содержащие жидкий пентан, смешивают с вспенивающим агентом. Затем смесь нагревают, в результате чего шарики увеличиваются во много раз по сравнению с их первоначальным размером. Частично расширенные шарики помещают в форму ICF.

Для изготовления блоков из пенополистирола рыхлые гранулы нерасширенного полистирола, содержащие жидкий пентан, смешивают с вспенивающим агентом. Затем смесь нагревают, в результате чего шарики увеличиваются во много раз по сравнению с их первоначальным размером. Частично расширенные шарики помещают в форму ICF.

Новые ICF выкатываются из формовочной машины.

Затем формовщик впрыскивает пар высокой температуры и высокого давления, который еще больше расширяет шарики и полностью заполняет форму. Конечным результатом являются пеноблоки или панели. Антипирены, инсектициды и другие химические вещества почти всегда добавляются в процессе формования для создания лучшего продукта. Некоторые производители используют гранулы пенополистирола с красителем. Quad-Lock и Nudura используют зеленый цвет; Fold-Form от Owen-Corning предпочитает розовый цвет. Этот краситель не меняет характеристик пены, это просто маркетинговый инструмент для дифференциации бренда.

Эта iForm от Reward является типичным примером стандартного блока ICF, сделанного из EPS.

Физические свойства пенополистирола варьируются в зависимости от типа используемого шарика и могут формоваться с различной плотностью для удовлетворения конкретных требований ICF. Увеличение плотности пены также обеспечивает более высокое значение R на дюйм и повышенную прочность, но это дорого и требует больше материала. Вот почему, несмотря на то, что значения R могут варьироваться от 3,8 до 4,3 на дюйм толщины, почти все EPS, используемые в ICF, находятся в нижней части шкалы. Хорошо больше 95% всех проданных ICF используют формованный пенополистирол. Хотя это не самая прочная, самая изолирующая или термостойкая альтернатива, она предлагает исключительную ценность. Он популярен, потому что обеспечивает достаточную прочность, плотность, звукоизоляцию и R-значение по самой разумной цене. ЭПС XPS, или экструдированный полистирол, представляет собой пенопласт с закрытыми порами, в котором вместо формования используется процесс экструзии. На самом базовом уровне процесс похож на продавливание детской глины через маленькое отверстие. Конечно, реальный процесс XPS намного сложнее. Он начинается с тех же гранул, которые используются для производства пенополистирола, но гранулы смешиваются с различными химическими веществами для их разжижения. Затем в смесь вводят вспенивающий агент, образуя пузырьки газа. Затем густая вспенивающаяся жидкость пропускается через формовочную головку, создавая непрерывный «лист» пены, который можно производить с различной плотностью и толщиной. Вместо того, чтобы формовать окончательную форму, XPS разрезается на окончательные размеры.

На самом базовом уровне процесс похож на продавливание детской глины через маленькое отверстие. Конечно, реальный процесс XPS намного сложнее. Он начинается с тех же гранул, которые используются для производства пенополистирола, но гранулы смешиваются с различными химическими веществами для их разжижения. Затем в смесь вводят вспенивающий агент, образуя пузырьки газа. Затем густая вспенивающаяся жидкость пропускается через формовочную головку, создавая непрерывный «лист» пены, который можно производить с различной плотностью и толщиной. Вместо того, чтобы формовать окончательную форму, XPS разрезается на окончательные размеры.

Эта формовочная матрица используется для формирования панелей XPS. Вспенивающаяся жидкость вытесняется через прямоугольное отверстие справа от машины.

XPS дороже, чем EPS — в некоторых случаях на 50% дороже — и поэтому встречается не так часто. Тем не менее, он более чем в два раза прочнее и обеспечивает примерно на 25% большую изоляцию при той же толщине (около R-5 на дюйм). Он также гораздо более постоянен по плотности и имеет более высокую прочность на сжатие, чем пенополистирол. Nudura, TF System, Lite-Form и ArmoPanel предлагают панели XPS в качестве опции. Неопор Новейшей пеной, используемой для ICF, является Neopor, тип пенополистирола, в котором используются запатентованные черные шарики от BASF. В настоящее время единственным ICF на рынке, изготовленным из Neopor, является серия Logix Platinum. В отличие от обычного пенополистирола, Неопор содержит порошкообразный графит, придающий пене неповторимый серый цвет. В отличие от красителей, о которых говорилось ранее, графит значительно влияет на характеристики пены. Neopor примерно на 33% лучше изолирует, чем обычный пенополистирол, а также отражает больше тепла. ICF, изготовленные из Neopor, появились на рынке Северной Америки совсем недавно, но они уже вызывают ажиотаж. Комплекс Village Suites, один из крупнейших зарегистрированных проектов ICF и крупнейший на сегодняшний день проект с платиновым сертификатом LEED в Канаде, строится с помощью Logix Platinum.

Он также гораздо более постоянен по плотности и имеет более высокую прочность на сжатие, чем пенополистирол. Nudura, TF System, Lite-Form и ArmoPanel предлагают панели XPS в качестве опции. Неопор Новейшей пеной, используемой для ICF, является Neopor, тип пенополистирола, в котором используются запатентованные черные шарики от BASF. В настоящее время единственным ICF на рынке, изготовленным из Neopor, является серия Logix Platinum. В отличие от обычного пенополистирола, Неопор содержит порошкообразный графит, придающий пене неповторимый серый цвет. В отличие от красителей, о которых говорилось ранее, графит значительно влияет на характеристики пены. Neopor примерно на 33% лучше изолирует, чем обычный пенополистирол, а также отражает больше тепла. ICF, изготовленные из Neopor, появились на рынке Северной Америки совсем недавно, но они уже вызывают ажиотаж. Комплекс Village Suites, один из крупнейших зарегистрированных проектов ICF и крупнейший на сегодняшний день проект с платиновым сертификатом LEED в Канаде, строится с помощью Logix Platinum. Установщики утверждают, что серый цвет снижает нагрузку на глаза и уменьшает блики. Производители надеются, что это улучшит продажи. «Существует мнение, что Neopor более совершенен, — говорит Тобиас Холд, менеджер по маркетингу пеноматериалов в BASF. «Я думаю, что люди принимают его легче, потому что он не похож на обычный пенопласт». Хоулд говорит, что Neopor стоит примерно на 5% дороже, чем обычные белые шарики. Выбор Согласно техническому описанию PCA по этому вопросу: «Все типы жесткой пеноизоляции обеспечивают надежную работу при использовании в ICF… Каждый пеноматериал обладает уникальными эксплуатационными свойствами, зависящими от плотности материала, размеров и других факторов». Все пять систем, описанных в этой статье, имеют общие преимущества перед изоляцией из стекловолокна или целлюлозы. Жесткий пенополистирол и пенополиуретан не содержат формальдегида и не вызывают проблем с дыханием или раздражения кожи, в отличие от некоторых изоляционных материалов на основе волокон.

Установщики утверждают, что серый цвет снижает нагрузку на глаза и уменьшает блики. Производители надеются, что это улучшит продажи. «Существует мнение, что Neopor более совершенен, — говорит Тобиас Холд, менеджер по маркетингу пеноматериалов в BASF. «Я думаю, что люди принимают его легче, потому что он не похож на обычный пенопласт». Хоулд говорит, что Neopor стоит примерно на 5% дороже, чем обычные белые шарики. Выбор Согласно техническому описанию PCA по этому вопросу: «Все типы жесткой пеноизоляции обеспечивают надежную работу при использовании в ICF… Каждый пеноматериал обладает уникальными эксплуатационными свойствами, зависящими от плотности материала, размеров и других факторов». Все пять систем, описанных в этой статье, имеют общие преимущества перед изоляцией из стекловолокна или целлюлозы. Жесткий пенополистирол и пенополиуретан не содержат формальдегида и не вызывают проблем с дыханием или раздражения кожи, в отличие от некоторых изоляционных материалов на основе волокон. При тестировании качества воздуха в помещении вредных выбросов обнаружено не было. Они водонепроницаемы, и в случае затопления их легче восстановить. Композитный пенополистирол полностью пожаробезопасен, а другие системы имеют антипирен, предназначенный для минимизации распространения пламени. Испытания на сжигание пенополистирола показывают, что выбросы не более токсичны, чем выбросы от сжигания древесины. Принимая окончательное решение, PCA кратко предупреждает: «При сравнении эффективности одной системы ICF с другой может оказаться полезным базовое понимание различных вспененных материалов. Однако наиболее важно выбрать наилучшую систему ICF для ваших конкретных нужд, а не для конкретного типа пены. Не существует какого-то одного «лучшего» материала, но пены предлагают переменные характеристики, которые могут помочь объяснить различия между продуктами ICF».

При тестировании качества воздуха в помещении вредных выбросов обнаружено не было. Они водонепроницаемы, и в случае затопления их легче восстановить. Композитный пенополистирол полностью пожаробезопасен, а другие системы имеют антипирен, предназначенный для минимизации распространения пламени. Испытания на сжигание пенополистирола показывают, что выбросы не более токсичны, чем выбросы от сжигания древесины. Принимая окончательное решение, PCA кратко предупреждает: «При сравнении эффективности одной системы ICF с другой может оказаться полезным базовое понимание различных вспененных материалов. Однако наиболее важно выбрать наилучшую систему ICF для ваших конкретных нужд, а не для конкретного типа пены. Не существует какого-то одного «лучшего» материала, но пены предлагают переменные характеристики, которые могут помочь объяснить различия между продуктами ICF».

Состав пеноблока. Проекты одноэтажных домов из пеноблоков. Производство пеноблоков

Пеноблок представляет собой пористый ячеистый материал, который имеет такую структуру за счет воздушных пузырьков, распределенных по всему объему. Эти изделия являются наиболее доступными и легкими среди тех, что сегодня предлагает рынок и предназначены для строительства зданий и сооружений. Используется пеноблок также для тепло-, а также звукоизоляции стен.

Эти изделия являются наиболее доступными и легкими среди тех, что сегодня предлагает рынок и предназначены для строительства зданий и сооружений. Используется пеноблок также для тепло-, а также звукоизоляции стен.

Если вы тоже решили использовать этот материал, то должны знать, из чего состоит пеноблок, и по какой технологии он изготовлен.

Ингредиентный состав

Для получения прочного и качественного пеноблока необходимо придерживаться ГОСТов и технологии производства. В состав пеноблока входят следующие ингредиенты:

- Портландцемент;

- песок;

- Пенообразователи;

- Добавки.

Что касается портландцемента, то он действует как вяжущее средство. Марка, используемая для баротехнологии, – М-500. Если в основу производства положена классическая технология, то допускается использование следующих марок портландцемента:

- М500 Д20.

- М400 Д0.

- М400 Д20.

В роли заполнителя выступает песок, может содержать глинистые примеси в объеме до 3% и кварц – от 75% и выше. Одним из компонентов является вода. Также используются пенообразователи. Они могут быть синтетическими или белковыми. Первые используются в баротехнологии, а вторые – в классическом способе производства. Белковые пенообразователи, которые еще называют белковыми, являются лучшими, поскольку позволяют получить качественную пену, не способную нанести вред здоровью человека.

Одним из компонентов является вода. Также используются пенообразователи. Они могут быть синтетическими или белковыми. Первые используются в баротехнологии, а вторые – в классическом способе производства. Белковые пенообразователи, которые еще называют белковыми, являются лучшими, поскольку позволяют получить качественную пену, не способную нанести вред здоровью человека.

Дополнительные ингредиенты

Для того, чтобы материал затвердел как можно быстрее, используются специальные добавки. В зависимости от технологии могут использоваться различные смазки форм. Знакомясь с составом пеноблока, вы узнаете, что пенообразователи изготавливаются на основе костного клея, сосновой канифоли, мездевского клея, едкого натра, чистящей пасты и других компонентов.

Пример пеноблока

Потребителям будет интересно узнать, каков примерный состав пенобетона для получения одного кубометра материала. Основой послужит портландцемент марки ПЦ 500 Д0. Для получения пеноблока М400 необходимо использовать 300 кг цемента, 160 литров воды и 0,85 кг пенообразователя. Песок в данном случае не применяется.

Песок в данном случае не применяется.

Для производства пенобетона М-600 необходимо взять песка 210 кг, цемента 330 кг, воды 180 литров и пенообразователя 1,1 кг. Важно изучить состав пеноблока, если вы планируете получать материал М-800. При этом используется 340 кг песка, 400 кг цемента, 230 л воды и пенообразователь в количестве 1,1 кг.

Производство пеноблоков

Производство пеноблоков требует соблюдения технологии. Он включает в себя приготовление раствора из песка и цемента, затворение пенного состава и формирование блоков. Для работы понадобятся следующие инструменты и материалы:

- бетономешалка;

- Пеногенератор;

- Форма или емкость;

- цемент;

- Отвердитель или песок;

- Вспениватель.

На первом этапе готовят воду, цемент и песок. Необходимо следовать классической схеме замешивания традиционного раствора. На следующем этапе постепенно добавляют пенообразователь. Некоторые специалисты рекомендуют использовать его синтетическую разновидность или аналог, который готовят из столярного клея, канифоли и гидроксида натрия.

Для добавления ингредиенты смешивают и нагревают. Такую смесь можно приготовить только при наличии пеногенератора. Состав соединяется с бетоном, после чего формируются пеноблоки. Производство пеноблока предполагает использование мелкого песка, не имеющего глинистых примесей. Воду можно использовать водопроводную, она не должна содержать кислот и солей.

Особенности раствора для пеноблока

Для производства пеноблоков следует использовать заводскую бетономешалку, так как самодельные устройства не всегда способны помочь добиться желаемого результата. Для изготовления форм подойдет фанера, при этом важно соблюдать размеры. Для ускорения затвердевания препарата следует использовать соответствующие вещества. Среди них особой популярностью пользуется хлорид кальция. Добавляется в смесь пенобетона и пенобетона. Объем этого вещества составляет примерно 2% от общей массы.

Состав распределяется по формам, а готовая продукция раскладывается на поддоны для отправки на стройплощадку. Техника замешивания раствора предусматривает засыпку речного песка и цемента в бетономешалку, постепенно добавляя в состав воду и пенообразователь. Смесь хорошо перемешивается, в нее добавляется отвердитель. Через 2 минуты раствор будет готов для лепки. Прежде чем приступить к формированию изделий, следует подготовить тару. Формы очищают от мусора или смеси, а затем внутренние стенки обрабатывают специальным составом без масел. Если нанести смазку, готовый блок можно будет легко извлечь из формы. Для этих целей контейнеры изнутри покрыты полиэтиленом. Изделия также могут быть изготовлены методом резки.

Техника замешивания раствора предусматривает засыпку речного песка и цемента в бетономешалку, постепенно добавляя в состав воду и пенообразователь. Смесь хорошо перемешивается, в нее добавляется отвердитель. Через 2 минуты раствор будет готов для лепки. Прежде чем приступить к формированию изделий, следует подготовить тару. Формы очищают от мусора или смеси, а затем внутренние стенки обрабатывают специальным составом без масел. Если нанести смазку, готовый блок можно будет легко извлечь из формы. Для этих целей контейнеры изнутри покрыты полиэтиленом. Изделия также могут быть изготовлены методом резки.

Размеры и плотность пеноблока

Что такое пеноблоки, вы уже знаете. Однако важно знать больше о других параметрах, например, о плотности. Последняя характеристика влияет на назначение. Если материал относится к плотности в пределах М1000-М1200, то он является конструкционным. Конструкционно-теплоизоляционные блоки имеют плотность от М500 до М900. Что касается теплоизоляционных изделий, то их плотность равна М300-М500.

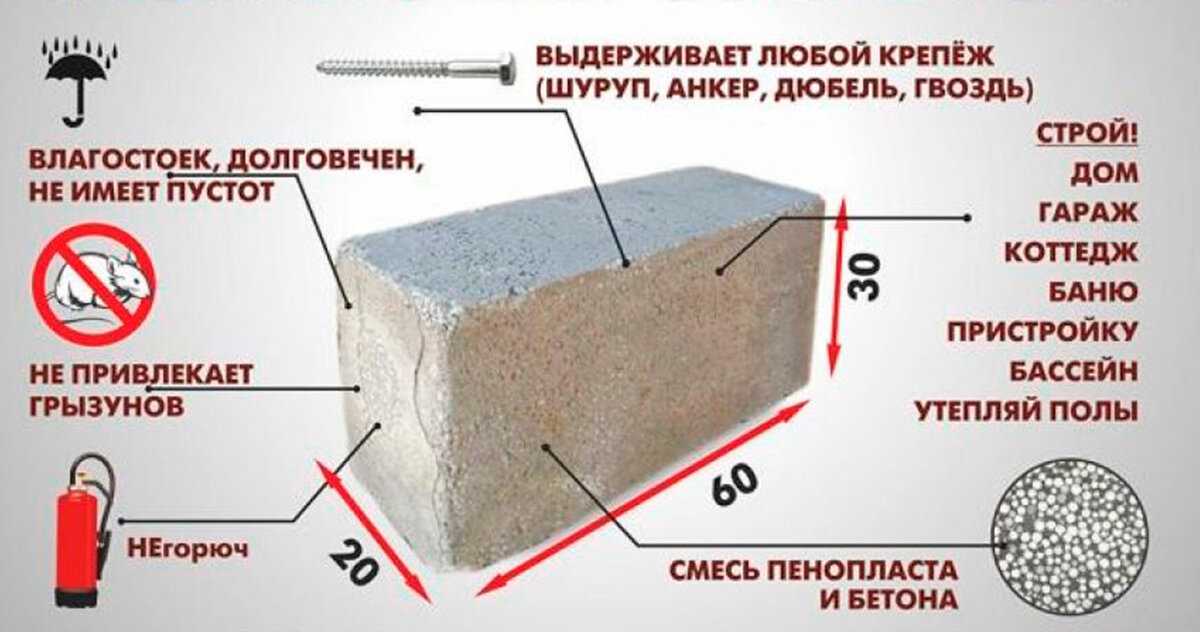

По способу изготовления описываемые блоки можно разделить на литые и резные. Последние позволяют получать отдельные изделия из единого массива пенобетона. Формоблоки из пеноблоков заливают в формы с перегородками. Пеноблок 600х400х300 мм является стандартным, а его вес варьируется от 11 до 19 г.кг, что справедливо для теплоизоляционных изделий. Для конструкционных пеноблоков масса колеблется от 39 до 47 кг.

Проекты домов

Пеноблоки, размеры и цены которых указаны в статье и должны быть известны потребителю, довольно часто составляют основу одноэтажных домов. Перед составлением проекта потребуется определить только несущие стены. Обычно это центральные и внешние стены, что актуально для случая, когда дом не более 6 м. Все остальные разделы можно настроить по своему желанию.

Если ширина дома довольно внушительная и превышает 12 м, стоит подумать о расположении несущих конструкций, т.к. при такой ширине крыша будет иметь значительную массу, что вызовет повышенное давление на наружную несущие стены. Специалисты в этом случае рекомендуют рассматривать проекты с мансардой или делать дома менее широкими.

Специалисты в этом случае рекомендуют рассматривать проекты с мансардой или делать дома менее широкими.

При разработке проектов одноэтажных домов из пеноблоков необходимо помнить, что несущие стены должны располагаться на фундаменте. Как раз на полу обычно устанавливают перегородки, потому что особой нагрузки они не несут. В этом случае вы обеспечите устойчивость стен. В качестве примера можно рассмотреть дом, в котором будет три жилых комнаты, один общий коридор и санузел. Одна из небольших комнат имеет площадь 8 м 2 , большая спальня площадью 9,1 м 2 . Что касается гостиной, то ее площадь может быть 11,1 м 2 . Общий коридор расположен на площади 5,2 м 2 . Санузел можно расположить в угловой части дома, он будет иметь площадь 7 м 2 .

Составляя проекты одноэтажных домов из пеноблоков, специалисты нередко делают жилые помещения большими. Одним из примеров является вариант дома с холлом на 26,3 м 2 . Санузел раздельный по проекту, санузел площадью 2,7 м 2 , санузел 4 м 2 . Последняя находится рядом с кухней по адресу 7 м 2 . Общий коридор расположен на площади 4,6 м 2 , он переходит в небольшой коридор, который соединяет гостиную и спальню. Последняя комната имеет площадь 12,1 м 2 .

Санузел раздельный по проекту, санузел площадью 2,7 м 2 , санузел 4 м 2 . Последняя находится рядом с кухней по адресу 7 м 2 . Общий коридор расположен на площади 4,6 м 2 , он переходит в небольшой коридор, который соединяет гостиную и спальню. Последняя комната имеет площадь 12,1 м 2 .

Вместо заключения: стоимость пеноблоков

Размеры и цены пеноблоков – характеристики, которые больше других интересуют потребителей. Купить изделие размерами 600 х 250 х 375 мм можно по цене 3600 рублей за кубометр. За блок весом 120 кг, размеры которого 600 х 250 х 200 мм, придется заплатить 120 рублей. Когда вы собираетесь строить дом из пеноблоков, вы можете купить следующие изделия: 600 х 250 х 150 мм и 600 х 250 х 125 мм. Цена таких стройматериалов будет равна 90 и 80 рублей за штуку соответственно.

Клей для пеноблоков – обзор производителей, инструкция

Содержимое:

- Какой клей лучше цементного раствора?

- Состав и характеристики клея

- Расход клея на 1 м3

- Производители и цены

- Как класть пеноблок на клей?

На протяжении последних десятилетий пеноблоки занимают лидирующие позиции среди строительных материалов. Их используют при строительстве жилых домов и подсобных помещений, возведении межкомнатных перегородок, для утепления и улучшения звукоизоляции. Для соединения пенобетонных кирпичей между собой используется клей для пеноблоков, который не только обеспечивает прочное и долговечное сцепление, но и позволяет полностью сохранить все положительные качества газобетона.

Их используют при строительстве жилых домов и подсобных помещений, возведении межкомнатных перегородок, для утепления и улучшения звукоизоляции. Для соединения пенобетонных кирпичей между собой используется клей для пеноблоков, который не только обеспечивает прочное и долговечное сцепление, но и позволяет полностью сохранить все положительные качества газобетона.

Какой клей лучше цементного раствора?

Пеноблоки изготавливаются из пенобетона, представляющего собой смесь цемента, песка и воды с добавлением пенообразователя. В результате такого соединения получается легкий ячеистый материал, который используется для строительства различных зданий и сооружений. Пеноблок отличается от кирпича структурой, размерами, весом. Технология укладки этого материала также отличается от возведения кирпичной стены, поэтому к составу, используемому для соединения отдельных элементов, предъявляются определенные требования.

Дело в том, что теплоизоляционные свойства пенобетона намного выше, чем эти показатели у цементного раствора. Слои цемента толщиной 1-1,5 см делают конструкцию легко продуваемой. В результате приходится устраивать дополнительную теплоизоляцию. Специальный клеевой состав с добавками, повышающими эластичность и водостойкость, образует тонкий (3 мм) герметичный слой и успешно решает эту проблему.

Слои цемента толщиной 1-1,5 см делают конструкцию легко продуваемой. В результате приходится устраивать дополнительную теплоизоляцию. Специальный клеевой состав с добавками, повышающими эластичность и водостойкость, образует тонкий (3 мм) герметичный слой и успешно решает эту проблему.

Клей для пеноблоков имеет ряд преимуществ, отличающих его от цементного раствора.

- Высокая прочность сцепления.

- Быстрое отверждение клея сокращает время строительства.

- Невозможность образования грибка и плесени.

- При резком перепаде температур клеевой слой не трескается и не разрушается.

- Удобство и простота использования клея.

- Экономичность – клей дороже цемента, но его потребуется в разы меньше, в результате чего стоимость кладки будет ниже.

Важно!

В состав цемента входит большое количество воды, которая при установке узла начинает впитываться в пористую структуру. Чтобы этого избежать, приходится каждый ряд обрабатывать специальной водоотталкивающей грунтовкой, на что уходит дополнительное время и деньги.

Состав и технические характеристики клея

Любой клей, используемый для склеивания пеноблоков, содержит цемент, песок и различные добавки, улучшающие характеристики изделия и усиливающие те или иные свойства клея.

В состав сухой смеси входят следующие компоненты:

- песок кварцевый мелкоизмельченный – позволяет выполнить шов шириной не более двух миллиметров;

- Портландцемент – обеспечивает высочайшую прочность сцепления и быстрое затвердевание клея;

- добавки из полимеров – делают состав более гибким и податливым, способным проникать в самые труднодоступные щели и полости, всегда присутствующие на поверхности пеноблока; пластичный шов предотвращает образование трещин при резком перепаде температур;

- добавки, улучшающие водоотталкивающие свойства клея и препятствующие образованию плесени.

На рынке строительных материалов можно найти клей летний и зимний. Первый вид клея содержит белый цемент и используется при температуре воздуха не ниже +5°С. Зимний клей за счет антифризных добавок способен работать даже при температуре -30°С.

Зимний клей за счет антифризных добавок способен работать даже при температуре -30°С.

Клей для пеноблоков в продается в виде сухой смеси, расфасованной в мешки по 25 кг.

Расход клея на 1 м

3Многие производители указывают на упаковке, сколько клея необходимо на 1 м 2 кладки. Прежде чем купить клей, нужно изучить этикетку и рассчитать, сколько мешков понадобится для сборки того или иного объекта.

При этом не следует забывать, что нормы расхода, указанные производителем, являются усредненными, а фактические цифры складываются в зависимости от многих обстоятельств, таких как:

- уровень квалификации строителя;

- температура воздуха при кладочных работах;

- ровность поверхности пеноблока;

- количество и толщина швов.

Обычно нормативный расход клея при толщине слоя 1 мм составляет 1,3–1,5 кг на 1 м 2 площади кладки. Чтобы соединение было прочным и надежным, клеевой слой должен иметь толщину 3-5 мм. Так вот, если взять максимум, то на 1 м 2 уйдет 6,5-7,5 кг смеси.

Так вот, если взять максимум, то на 1 м 2 уйдет 6,5-7,5 кг смеси.

Исходя из того, что высота стандартного пеноблока около 20 см, можно рассчитать количество слоев в кубометре. Их будет пять. Максимальное количество клея, необходимое для кладки 1 м 3 стены, составит 32,5-37,5 кг, то есть полтора мешка сухой смеси.

Наконечник

После завершения кладки рекомендуется повторно проклеить наружные швы клеем. Необходимо предусмотреть это и купить клей с запасом.

Производители и цены

Все клеи, используемые для соединения блоков, имеют примерно одинаковый состав. Отличие только в пропорции между наполнителем и полимерными добавками. Поэтому при выборе клея для пеноблоков особое внимание следует обращать на температуру, при которой используется состав и подходит ли он для строительства в конкретных условиях.

Специалисты советуют при покупке клея соблюдать правила:

- Не покупайте подозрительно дешевый товар;

- отдавайте предпочтение проверенным производителям;

- учитывать сезон работы;

- смесь берем с запасом.

Здесь представлены одни из самых популярных клеевых составов, изготовленные известными производителями и заслужившие положительные отзывы специалистов. Цены указаны за упаковку (25 кг).

- Практик бергауф (зимний) – 274 рубля;

- Aeroc – 179 руб.;

- Ceresit CT 21 -265 руб.;

- Founces Selfform T 112 – 167 руб.;

- Практик бергауф – 165 руб.;

- Волма – 190 руб.

Многие специалисты признали клей «Основанный Селфформ» лучшим клеевым составом для работы в летний период. Среди морозостойких лучшими характеристиками обладает зимний клей Aeroc. Соединение, образованное с этим продуктом, устойчиво к температурным изменениям. Работать с составом просто и удобно, так как клей схватывается не сразу и есть время подкорректировать расположение блока.

Как ставить пеноблок на клей?

Перед началом возведения стены из пеноблоков необходимо правильно приготовить клеевой состав. На упаковке с клеем имеется подробная инструкция, которой следует руководствоваться при смешивании клеевого порошка с водой.

Для приготовления качественного раствора без комков и сгустков лучше использовать строительный миксер со специальной насадкой в виде бабочки. В качестве емкости для перемешивания можно взять обычное ведро.

Через два часа с момента приготовления клей постепенно загустеет и затвердеет, поэтому за один раз желательно приготовить столько смеси, сколько вам потребуется для двухчасовой работы. Конечно, можно разбавить загустевший клей небольшим количеством воды, но качество продукта заметно снизится, так как будут нарушены пропорции между компонентами.

Важно!

Приготовление клея из сухой смеси требует точного соблюдения соотношения количества воды и порошка, указанного в инструкции.

Перед началом кладки необходимо провести необходимую разметку. Для этого по углам будущей постройки укладывают пеноблоки и между ними натягивают леску. Верхняя часть блока должна располагаться строго по уровню.

Первый ряд блоков укладывают на фундамент на цементно-песчаный раствор и только начиная со второго ряда используют клеевую смесь. Если есть такая возможность, лучше выбирать блоки с ровной поверхностью, без глубоких впадин и выпуклостей. Это сделает шов более тонким. Слишком грубую поверхность можно отшлифовать. Перед укладкой сдуйте пыль с агрегата и удалите мелкий мусор.

Если есть такая возможность, лучше выбирать блоки с ровной поверхностью, без глубоких впадин и выпуклостей. Это сделает шов более тонким. Слишком грубую поверхность можно отшлифовать. Перед укладкой сдуйте пыль с агрегата и удалите мелкий мусор.

Клей лучше наносить зубчатым шпателем. Равномерными плавными движениями проклеивают верхнюю и боковые стороны пеноблока клеем, удаляя остатки в ведро. Толщина слоя должна быть 2-3 мм. Чтобы блок плавно встал на место, его можно аккуратно подправить резиновой киянкой.

Важно!

Необходимо проверять вертикальность стены и ровность кладки после приклеивания каждых 3-4 пеноблоков.

Клей начинает затвердевать через 15 минут после нанесения. Если что-то пошло не так, вы все равно можете исправить проблему в течение четверти часа.

Если вы решили строить дом из пеноблоков, необходимо уделить особое внимание выбору клея. Ведь от герметичности, прочности и водонепроницаемости соединительного шва будет зависеть качество и долговечность постройки.

Исследование механических характеристик и долговечности пенобетона с летучей золой

- Список журналов

- Материалы (Базель)

- PMC9457397

Материалы (Базель). 2022 сен; 15(17): 6077.

Опубликовано в Интернете 1 сентября 2022 г. doi: 10.3390/ma15176077

, 1 , 1, 2, 3, * , 1 , 1 , 1 и 1

Angelo Marcello Tarantino, Academic Editor

Информация о статье Angelo и лицензии Disclainter

- 9999999999999.

(1)

Метод определения плотности в сухом состоянии осуществляется по «Пенобетон» JG/T266-2011 [34], формула расчета:

ρ = М / В × 10 3

(1)

где ρ – сухая плотность образца ТИТЭ, кг/м 3 ; M – масса при высыхании навески ЭТТ, г; V – объем образца ТКЭ, мм 3 .

(2)

Испытание на прочность при сжатии

(4)

Ультразвуковой контроль

(5)

Исследование пористой структуры

(1)

Результаты испытаний различных дозировок пероксида водорода на параметры прочности на сжатие, теплопроводности и пористой структуры ВАТЭ показали, что прочность на сжатие и теплопроводность ВИТЭ снижались с увеличением дозировки пероксида водорода, и пиковая прочность на сжатие составила 0,670 МПа при дозировке перекиси водорода 4%. Теплопроводность составила 0,0580 Вт/(м·К) при дозировке перекиси водорода 5%. Пористость и средний размер пор FAFC положительно коррелируют с дозировкой перекиси водорода, а распределение пор по размерам мигрирует в сторону больших пор. Поэтому рекомендуется, чтобы доза перекиси водорода составляла 5%.

(2)

При изучении влияния различных дозировок микрокремнезема на прочность при сжатии, теплопроводность и параметры пористой структуры FAFC при 5% пероксида водорода плотность сухой FAFC продемонстрировала тенденцию к снижению с увеличением увеличение дозировки диоксида кремния, а все остальные показатели достигли максимума.

Пиковая прочность на сжатие составила 0,625 МПа, а пиковая теплопроводность составила 0,0596 Вт/(м·К) при дозировке микрокремнезема 4%. Пористость, средний размер пор и коэффициент формы пор FAFC показали тенденцию к снижению с увеличением дозировки микрокремнезема. Распределение пор по размерам мигрирует сначала в направлении мелких пор, а затем в направлении крупных пор. Учитывая все свойства, рекомендуемая доза микрокремнезема составляет 4%.

Пиковая прочность на сжатие составила 0,625 МПа, а пиковая теплопроводность составила 0,0596 Вт/(м·К) при дозировке микрокремнезема 4%. Пористость, средний размер пор и коэффициент формы пор FAFC показали тенденцию к снижению с увеличением дозировки микрокремнезема. Распределение пор по размерам мигрирует сначала в направлении мелких пор, а затем в направлении крупных пор. Учитывая все свойства, рекомендуемая доза микрокремнезема составляет 4%.(3)

Мы также исследовали влияние дозировки полипропиленового волокна на параметры прочности при сжатии, теплопроводности и пористой структуры FAFC с 5% перекиси водорода и 4% микрокремнезема. Прочность на сжатие FAFC, легированных полипропиленовыми волокнами, была лучше, чем без легирования. Пиковая прочность на сжатие составила 0,679 МПа, а пиковая теплопроводность – 0,0610 Вт/(м·К) при дозировке полипропиленового волокна 0,1%. При дозировке полипропиленовых волокон 0,1 % пористость, средний размер пор и коэффициент формы пор FAFC были самыми низкими — 83,24 %, 5290,05 мкм и 1,218 соответственно, и распределение пор по размерам сначала мигрировало в направлении малых пор, а затем в направлении крупных пор.

Поэтому рекомендуется дозировка полипропиленового волокна 0,1%.

Поэтому рекомендуется дозировка полипропиленового волокна 0,1%.(4)

С ростом числа циклов замораживания-оттаивания индекс поврежденности () ТЖК увеличивался. Тем не менее, с увеличением добавки полипропиленового волокна его показатель поврежденности () постепенно снижался, а скорость потери массы, скорость потери прочности на сжатие и показатель поврежденности тестовых блоков FAFC были наименьшими при добавке полипропиленовых волокон 0,4 %. Таким образом, полипропиленовые волокна могут улучшить морозостойкость FAFC.

- Полиуретан

- Пена с закрытыми порами

- Пена с эффектом памяти

- Латексная пена

- Batch Foam Machines:

- Batch foam machines make PU пена в небольших количествах небольшими партиями.

- Эти машины для производства пенопласта очень эффективны. И они производят 30-40 высококачественных блоков пенополиуретана за один цикл.

- Эта машина также доступна по цене из-за меньшего объема производства.

- Несмотря на производство в небольших количествах, он может производить пеноблоки высокой плотности.

- Машина состоит из двигателя, который обеспечивает равномерное перемешивание, в результате чего получается однородная смесь.

- Использует инновационные методы, которые являются эффективными и высокоэффективными.

- Пеногенераторы непрерывного действия:

- При значительных затратах на настройку, которые поначалу кажутся сложными, Пеногенератор непрерывного действия также предлагает привлекательные преимущества.

- Эта машина в основном нацелена на максимальное увеличение производства

- В отличие от машин периодического действия, она постоянно производит пену, пока она не закончится.

- Поскольку эта машина производит пену в больших количествах, она очень экономична.

- Постоянные поставки качественной пены помогают завоевать хорошую репутацию на потребительском рынке.

- Поскольку установка этих машин стоит дорого, у них очень мало конкурентов, и как только вы прочно закрепитесь на рынке, им будет сложно догнать вас.

- Станки для контурной резки пенопласта

- Станки для резки пенопласта известны своим опытом и высокой скоростью.

- Они делают разрезы любой геометрической формы, используя в качестве режущих инструментов различные материалы, такие как ленточные ножи или проволоку.