Особенности раскроя, распила и обработки МДФ

Если вы хотите собрать мебель своими руками, взяв за основу плиты МДФ, вам нужно знать о нескольких важных моментах прежде, чем приступать к работам. Обработка МДФ состоит из четырёх основных этапов – раскроя, распила, присадки и кромления.

Чтобы правильно выбрать плиту для обработки, нужно знать о специальной маркировке, принятой производителями. Компания Kastamonu применяет следующие типы обозначений: ST, F (FM) и 2B (2BM). Плиты, обозначенные маркировкой ST, не используется для фрезерования, поэтому на их торце ставится отметка «не для фрезеровки». Для глубокой обработки используют плиты F (FM) или 2В (2BM).

При раскрое плит чрезвычайно важны точные расчёты, которые позволят рационально расходовать материалы и сократить количество ненужных остатков. Раскрой можно произвести как вручную, так и при помощи специализированных компьютерных программ. При этом создаётся так называемая «карта раскроя» – подробный чертёж с обозначением формы и размеров, а также количества и раскладки необходимых деталей.

- размеры остатков;

- направление декоративных рисунков на поверхностях, которые впоследствии будут лежать в одной плоскости – оно должно быть одинаковым;

- нумерация деталей;

- отступы, отведённые под ширину пропила.

После создания карты раскроя можно приступать к распилу. Распил бывает прямолинейным (для создания прямоугольных заготовок) и криволинейным (для создания фигурных деталей). На производствах для этого используются специализированные станки с электронным управлением. Для проведения этих работ в домашних условиях лучше всего подойдёт электролобзик или дисковая пила с мелкими зубьями. При этом необходимо следить за тем, чтобы кромка распила была перпендикулярна плоскости.

Для защиты плиты от сколов и трещин необходимо приклеить на место будущего распила малярную ленту или скотч.

За распилом идут два следующих этапа обработки: присадка и кромление. Присадка – это процесс создания вырезов и отверстий, которые будут служить для соединения деталей с помощью крепёжных элементов. На производствах для этого используются специальные сверлильно-присадочные станки, в домашних условиях – дрели или ручные фрезерные машины.

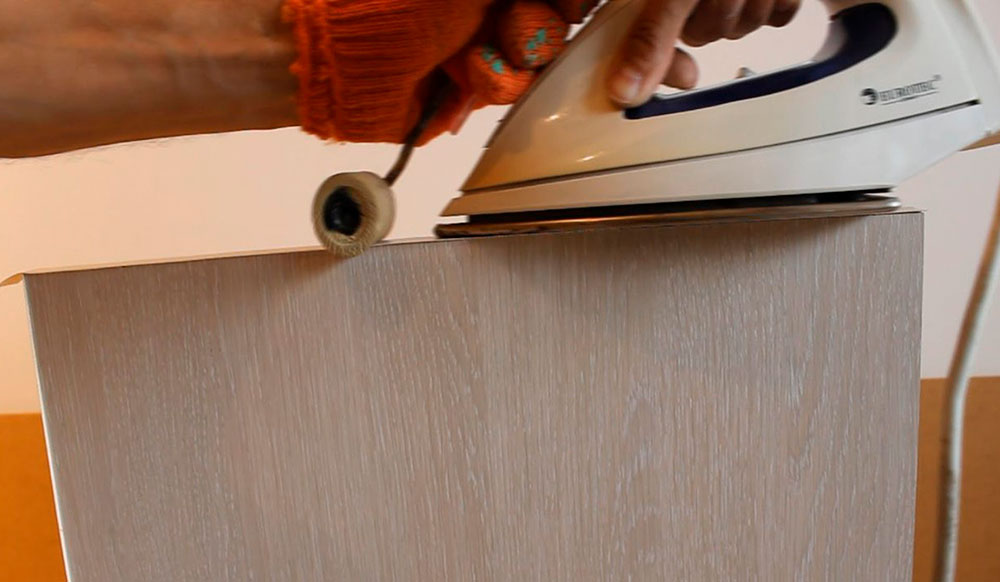

Кромление – отделка торцов получившихся деталей для их защиты и создания дизайнерского оформления. Для отделки кромок используются меламиновые, а также разнообразные пластиковые и профильные кромки.

Важно помнить, что при проведении механической обработки плит (распил, фрезеровка, и прочее) в местах воздействия возможно появление такого дефекта, как ворсистость. Чтобы избежать этого, необходимо подготавливать и затачивать, либо заменять режущие инструменты, соблюдая технический регламент.

Обработка МДФ | Статьи компании «ЮСТО»

МДФ представляет собой строительный материал в виде плит, содержащий древесные волокна и связанные между собой с помощью специального полимера – лигнина. МДФ состоит только из природных материалов, поэтому экологически безопасен и очень широко применяется в строительстве, мебельной индустрии благодаря высоким эксплуатационным характеристикам (высокая прочность, влагостойкость, термоустойчивость).

МДФ состоит только из природных материалов, поэтому экологически безопасен и очень широко применяется в строительстве, мебельной индустрии благодаря высоким эксплуатационным характеристикам (высокая прочность, влагостойкость, термоустойчивость).

Высокий спрос МДФ дал толчок развитию в больших масштабах производственных линий по его обработке и используемого деревообрабатывающего оборудования.

Ручной инструмент для обработки МДФ

В качестве ручного инструмента при обработке МДФ применяются дрели для сверления и зенковки отверстий. Но главным образом, к данной категории инструмента относится фрезер, представляющий собой устройство с мощным двигателем, с помощью которого можно выполнить различные виды операций фрезерованием. Он легко справится с фигурной обработкой кромок, фрезерованием различных пазов и уступов и даже сверлением отверстий.

Фрезер – многофункциональный инструмент, позволяющий достигнуть хорошего качества обработки, благодаря своей жесткой и надежной конструкции.

В зависимости от конструкции фрезера выделяют следующие его типы:

- Вертикальные – являются наиболее универсальными и широко функциональными по спектру своих возможностей фрезерной обработки.

- Ламельные – выполняют только одну функцию – фрезерование пазов.

- Кромочные – предназначены только для фигурной обработки и скруглений кромок.

При работе с фрезером применяются специальные приспособления для надежного базирования МДФ в виде тисков, которые позволяют надежно закрепить изделие и избежать вибраций и люфта.

Сам фрезер зачастую оснащен специальным упором и направляющей шиной, которые дают возможность осуществлять прямолинейные резы под любым углом.

Ручной инструмент имеет ряд недостатков:

- Малая производительность

- Высокая трудоемкость

- Низкое качество обработки

- Применение в единичном и мелкосерийном производстве.

Оборудование для раскроя заготовок

Для раскроя листов МДФ применяются специализированные форматно-раскроечные станки нескольких видов:

- Агрегат с горизонтально-подвижной плитой (имеет небольшие размеры и удобен для малых производственных площадей).

- Подвижный стол (оснащен неподвижной пилой и двумя перемещающимися шинами, позволяющими осуществлять раскрой крупногабаритных плит МДФ).

- Вертикальный форматно-распиловочный станок (его применение целесообразно для крупных производственных предприятий, имеет функцию подрезки, которая позволяет избежать сколов и обеспечить более высокое качество среза).

Фрезерные станки с ЧПУ

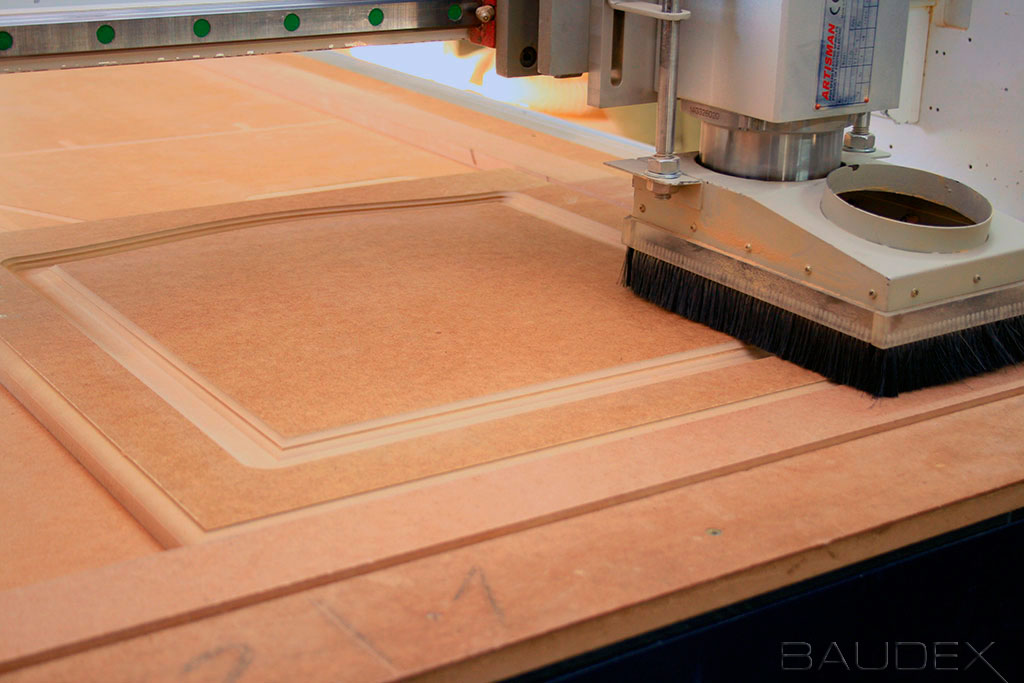

В настоящее время для обработки МДФ крупные предприятия используют фрезерные станки с ЧПУ, которые позволяют не только произвести раскрой материала, но и выполнить сложные операции фигурного фрезерования, получить отверстия и пазы нужного размера, а также нанести на поверхность резной узор.

Наибольшей популярностью пользуются многошпиндельные станки и станки с автоматической сменой инструмента. Основным их преимуществом является возможность силового раскроя, а также 2D и 3D обработка.

Процесс обработки производится по заданной программе, с точным и надежным базированием заготовки, что увеличивает качество изделия и снижает процент брака. А полная автоматизация, быстрая переналадка и возможность обработки сразу нескольких изделий одновременно позволяют снизить трудоемкость операций и повысить производительность. Фрезерные станки с ЧПУ целесообразно применять в среднесерийном производстве.

Нестинг

Технология Нестинг – прогрессивный способ производства, который сочетает в себе все технологические операции по обработке МДФ, одновременно выполняемые на обрабатывающем центре с ЧПУ.

Преимущества технологии Нестинг:

- Сокращение количества отходов

- Высокая точность размеров

- Экономия производственных площадей

- Высокая производительность и качество обработки

- Полная автоматизация и минимальная погрешность обработки

Нестинг получил широкое распространение во многих странах мира. Несмотря на то, что технология пока еще новая, предприятия активно внедряют ее в производство для того, чтобы их заводские мощности имели возможность обеспечить продукцией большее количество городов области.

Несмотря на то, что технология пока еще новая, предприятия активно внедряют ее в производство для того, чтобы их заводские мощности имели возможность обеспечить продукцией большее количество городов области.

В целом, обработка МДФ достаточно проста, но требует соблюдения режимов обработки, чтобы избежать подгорания материала или большой шероховатости поверхности. На финишном этапе панели МДФ обычно покрывают пленкой ПВХ для придания более эстетического внешнего вида.

Что такое МДФ? Как производят МДФ?

Перейти к содержимомуСледующий

Вы слышали о МДФ? Некоторые люди не уверены, что это такое и как его использовать.

Древесноволокнистая плита средней плотности (МДФ) представляет собой конструкционный продукт из древесины, изготавливаемый путем расщепления остатков твердой или мягкой древесины на древесные волокна, часто в дефибраторе, смешивания их с воском и смоляным связующим и формирования панелей с применением высокой температуры и давления.

Существует несколько неправильных представлений о плитах МДФ, которые часто путают с фанерой и древесноволокнистыми плитами. Плита МДФ — это аббревиатура от древесноволокнистой плиты средней плотности. Он в основном считается заменителем древесины и завоевывает промышленность как полезный материал для декоративных изделий, а также домашней мебели.

Если вы не знакомы с древесиной МДФ, мы расскажем вам, что это такое, проблемы с древесиной МДФ, как изготавливаются плиты МДФ.

Материал МДФ был создан путем расщепления твердой и мягкой древесины на древесные волокна. МДФ обычно состоит из 82 % древесного волокна, 9 % карбамидоформальдегидного клея, 8 % воды и 1 % парафина. а плотность обычно составляет от 500 кг/м 3 (31 фунт/фут 3 ) до 1000 кг/м 3 (62 фунта/фут 3 ). Диапазон плотности и классификация как легкая , стандартная или высокая плотность плита является неправильным и запутанным. Плотность плиты, если ее оценивать по отношению к плотности волокна, из которого изготовлена панель, имеет важное значение. Толстая панель МДФ плотностью 700–720 кг/м 3 может считаться панелью с высокой плотностью в случае панелей из хвойного волокна, тогда как панель такой же плотности, изготовленная из древесного волокна из твердой древесины, таковой не считается.

Диапазон плотности и классификация как легкая , стандартная или высокая плотность плита является неправильным и запутанным. Плотность плиты, если ее оценивать по отношению к плотности волокна, из которого изготовлена панель, имеет важное значение. Толстая панель МДФ плотностью 700–720 кг/м 3 может считаться панелью с высокой плотностью в случае панелей из хвойного волокна, тогда как панель такой же плотности, изготовленная из древесного волокна из твердой древесины, таковой не считается.

Сырье, из которого изготавливается МДФ, должно пройти определенный процесс, прежде чем оно станет пригодным. Большой магнит используется для удаления любых магнитных примесей, а материалы разделяются по размеру. Затем материалы сжимаются для удаления воды, а затем подаются в рафинер, который измельчает их на мелкие кусочки. Затем добавляется смола, чтобы помочь волокнам склеиться. Эта смесь помещается в очень большую сушилку, которая нагревается газом или маслом. Эта сухая смесь проходит через барабанный компрессор, оснащенный компьютеризированным управлением, чтобы гарантировать надлежащую плотность и прочность. Полученные куски затем обрезают до нужного размера с помощью промышленной пилы, пока они еще теплые.

Эта смесь помещается в очень большую сушилку, которая нагревается газом или маслом. Эта сухая смесь проходит через барабанный компрессор, оснащенный компьютеризированным управлением, чтобы гарантировать надлежащую плотность и прочность. Полученные куски затем обрезают до нужного размера с помощью промышленной пилы, пока они еще теплые.

Волокна обрабатываются как отдельные, но неповрежденные волокна и сосуды, изготавливаемые сухим способом. Затем щепа прессуется в небольшие пробки с помощью шнекового питателя, нагревается в течение 30–120 секунд для размягчения лигнина в древесине, а затем подается в дефибратор. Типичный дефибратор состоит из двух вращающихся в противоположных направлениях дисков с канавками на их поверхностях. Стружка подается в центр и подается наружу между дисками под действием центробежной силы. Уменьшающийся размер канавок постепенно разделяет волокна, чему способствует размягченный лигнин между ними.

Из дефибратора целлюлоза поступает в «выдувную линию», характерную часть процесса производства МДФ. Это расширяющийся кольцевой трубопровод, первоначально диаметром 40 мм, увеличивающийся до 1500 мм. На первом этапе впрыскивается воск, который покрывает волокна и равномерно распределяется за счет турбулентного движения волокон. Затем в качестве основного связующего вводят карбамидоформальдегидную смолу. Воск улучшает влагостойкость, а смола изначально помогает уменьшить комкование. Материал быстро высыхает в последней нагретой расширительной камере выдувной линии и расширяется в тонкое, пушистое и легкое волокно. Это волокно может быть использовано немедленно или сохранено.

Это расширяющийся кольцевой трубопровод, первоначально диаметром 40 мм, увеличивающийся до 1500 мм. На первом этапе впрыскивается воск, который покрывает волокна и равномерно распределяется за счет турбулентного движения волокон. Затем в качестве основного связующего вводят карбамидоформальдегидную смолу. Воск улучшает влагостойкость, а смола изначально помогает уменьшить комкование. Материал быстро высыхает в последней нагретой расширительной камере выдувной линии и расширяется в тонкое, пушистое и легкое волокно. Это волокно может быть использовано немедленно или сохранено.

Сухое волокно всасывается в верхнюю часть «пендистора», который равномерно распределяет волокно в однородный мат под ним, обычно толщиной 230–610 мм. Мат предварительно сжимается и либо сразу отправляется в горячий пресс непрерывного действия, либо разрезается на большие листы для горячего пресса с несколькими отверстиями. Горячий пресс активирует связующую смолу и устанавливает профиль прочности и плотности. Цикл прессования работает поэтапно, при этом толщина мата сначала сжимается примерно в 1,5 раза по сравнению с толщиной готовой плиты, а затем поэтапно сжимается далее и выдерживается в течение короткого периода времени. Это дает профиль плиты с зонами повышенной плотности и, следовательно, механической прочности вблизи двух сторон плиты и менее плотной сердцевиной.

Цикл прессования работает поэтапно, при этом толщина мата сначала сжимается примерно в 1,5 раза по сравнению с толщиной готовой плиты, а затем поэтапно сжимается далее и выдерживается в течение короткого периода времени. Это дает профиль плиты с зонами повышенной плотности и, следовательно, механической прочности вблизи двух сторон плиты и менее плотной сердцевиной.

После прессования МДФ охлаждают в звездчатой сушилке или охлаждающей карусели, обрезают и шлифуют. В некоторых случаях плиты также ламинируют для дополнительной прочности.

Процесс производства МДФ Посмотрите видео, как делают МДФПоиск:

Последние сообщения

- 26 настенных крючков, чтобы сделать ваш дом свободным от беспорядка

7 апреля 2021 г.

- 58 идей домашнего декора 2020 года, которые сделают ваш дом особенным 14 декабря 2020 г.

- 18 Вдохновение для настенной поддержки, о котором вы могли не знать 18 ноября 2020 г.

- 42 умных и уникальных идеи металлического садового декора для создания вечнозеленого сада 28 октября 2020 г.

- 30 потрясающих идей подставок для комнатных растений для ленивых домохозяек 30 сентября 2020 г.

- 21 самая популярная подставка для садовых растений, о которой вам нужно знать 23 сентября 2020 г.

История МДФ: откуда он взялся и как его изготавливают

Древесноволокнистая плита средней плотности (или МДФ) — это тип композитной деревянной панели, которую столяры, строители, мастера-сделай сам и архитекторы используют на протяжении десятилетий.

Его можно найти в краснодеревщиках, дизайне мебели и декоративной отделке по всему миру. Но вы можете не знать, что предок МДФ был впервые «обнаружен» благодаря лабораторному сбою.

Счастливый случай и надежное решение

В 1925 году Уильям Мейсон, изобретатель и друг Томаса Эдисона, поставил перед собой задачу найти применение огромному количеству оставшейся древесной щепы и стружек, выбрасываемых лесопильными заводами. Но когда однажды вечером он забыл выключить свое оборудование, его оборудование продолжало работать, превращая древесную стружку в тонкий прочный лист.

В итоге он запатентовал свой метод прессования древесноволокнистых плит или оргалита, при котором к частицам древесины и смоле применялось давление и нагревание, в результате чего получался тонкий, но очень прочный лист дерева.

Вот уже почти 100 лет производители совершенствуют метод Мейсона, чтобы создать этот устойчивый, прочный и универсальный продукт. Массовое производство МДФ в том виде, в каком мы его знаем сегодня, началось в 1980-х годах, и сегодня мы продолжаем находить способы использования этих панелей для создания всевозможных дизайнов.

Основы: Производство МДФ

Древесная щепа и опилки являются основными материалами, которые прессуются для изготовления панелей МДФ. Некоторые производители даже включают макулатуру (например, просроченные телефонные справочники местного сообщества), что помогает избавляться от дополнительных отходов.

Некоторые производители даже включают макулатуру (например, просроченные телефонные справочники местного сообщества), что помогает избавляться от дополнительных отходов.

Эти исходные волокна очищаются и обрабатываются для удаления любых примесей, а затем дополнительно очищаются, чтобы все частицы были мелкими и однородными. Изделия из МДФ обрабатываются смолой (часто на основе формальдегида), которая связывает частицы волокна при их сжатии.

В результате получаются листы из тонкой и прочной древесины.

МДФ может быть окрашен в самые разные цвета или узоры. Его часто облицовывают тонким шпоном из твердой древесины, и вы даже можете нанести винил или кожу на поверхность панели из МДФ.

Усовершенствование процесса изготовления МДФ

Со временем внимание было сосредоточено на строительстве с учетом «более здорового» качества воздуха в помещениях, и строительная отрасль начала искать варианты доступных, прочных деревянных панелей, в которых не использовались материалы на основе формальдегида. составные части.

составные части.

В настоящее время для производства МДФ доступны другие системы смол, и некоторые производители теперь предлагают МДФ без добавления формальдегида (NAF) для клиентов, которые хотят свести к минимуму воздействие потенциальных летучих органических соединений (ЛОС), которые могут выделять газы. из деревянных панелей в пригодный для дыхания воздух.

Преимущества использования МДФ

Строители и домовладельцы любят использовать МДФ, потому что он долговечен и очень экономичен. Это также решение для широкого спектра применений, от дверей до шкафов для хранения, лепнины и отделки.

МДФ отличается высокой стабильностью даже при значительных перепадах температуры или влажности. МДФ хорошо известен своей поверхностью без пустот и хорошо сочетается с облицовкой шпоном или краской. Если вы ищете советы о том, где использовать МДФ в своем проекте, вы можете ознакомиться с некоторыми идеями здесь.

Строительство из МДФ Сегодня

МДФ предлагает множество решений. Если вы ищете универсальный и недорогой продукт для работы, рассмотрите возможность использования панелей МДФ для поддержки вашего дизайна.

Если вы ищете универсальный и недорогой продукт для работы, рассмотрите возможность использования панелей МДФ для поддержки вашего дизайна.

Есть несколько моментов, о которых следует помнить при проектировании или работе с МДФ:

Экспериментируйте!

МДФ — отличный материал для работы, когда вы только пробуете дизайн или вам нужен макет для клиента.

Надень свое снаряжение.

МДФ отлично подходит для обрезки и очень хорошо вырезается фрезером, но может образовывать довольно много опилок. Не забывайте надевать средства защиты органов дыхания и защиты глаз во время работы с ним и, если возможно, разрезать его снаружи.

Используйте правильные инструменты.

МДФ плотный, держит шурупы лучше, чем другие изделия из дерева. Вам может понадобиться пистолет для гвоздей, когда вы забиваете гвозди, чтобы убедиться, что вы пробиваете дерево.

Этот продукт тяжелый!

Вы можете купить МДФ половинчатыми листами, но будьте осторожны при переноске панелей МДФ.