Creo Parametric. детали из листовых материалов и развертки

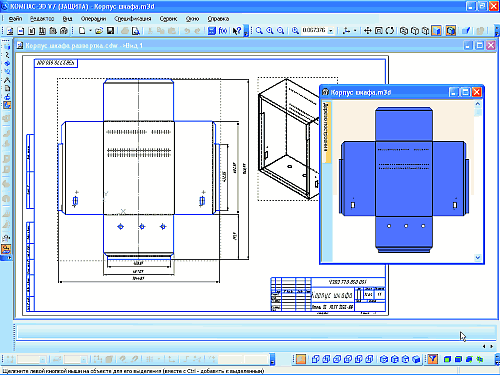

Для проектирования деталей, состоящих из тонких стенок постоянной толщины могут быть использованы традиционные инструменты Creo Parametric по созданию добавления материала и выреза. Но Creo Parametric содержит специальный модуль Creo Sheetmetal для создания тонколистовых деталей, в котором имеются специфические инструменты существенно ускоряющие процесс проектирования. Кроме этого только в модуле Sheetmetal программы Creo Parametric имеются специальные инструменты преобразования тонкостенных деталей в плоские развертки, необходимые для проектирования технологических процессов изготовления гнутых деталей из листовых материалов.

Для ознакомления с видеокурсом в формате видео посмотрите два урока.

Первый урок из цикла по закреплению знаний на практике после изучения нового видеокурса «Creo Parametric. Детали из листовых материалов и развертки»

Второй урок демонстрирует продвинутые инструменты параметризации формовки отверстий под резьбу в листовой детали

youtube.com/embed/UjAZJfc2AGk?enablejsapi=1&origin=https://engineer-center.ru&autoplay=0&cc_load_policy=0&cc_lang_pref=&iv_load_policy=1&loop=1&modestbranding=0&rel=0&fs=1&playsinline=1&autohide=2&theme=dark&color=white&controls=1&” data-vol=”50″ title=”Creo Sheetmetal. Презентация видеокурса” data-epytgalleryid=”epyt_gallery_21847″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=”” data-no-lazy=”1″ data-skipgform_ajax_framebjll=””>Подписаться на канал YouTube доступный без посещения сайта

Creo Sheetmetal. Детали и развертки из листа. Презентация

Creo Sheetmetal. Параметрический пуансон для формования отверстий в листе

Creo Parametric. Резьба на тонкостенных деталях

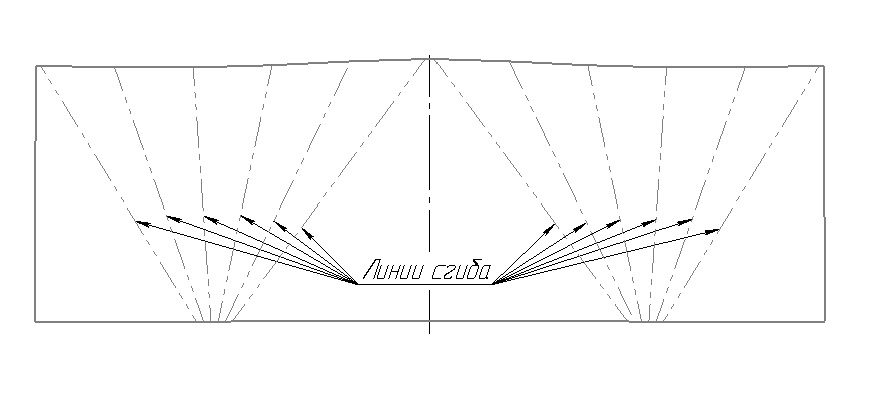

Обращаю также внимание на продвинутые возможности построения разверток для поверхностей двойной кривизны и деталей, полученных сочетанием гибки с формообразующими операциями обработки давлением.

Ниже приведены данные о содержании уроков нового учебного видеокурса по созданию деталей и разверток из листовых материалов.

Урок 1. Первая деталь (8 мин)

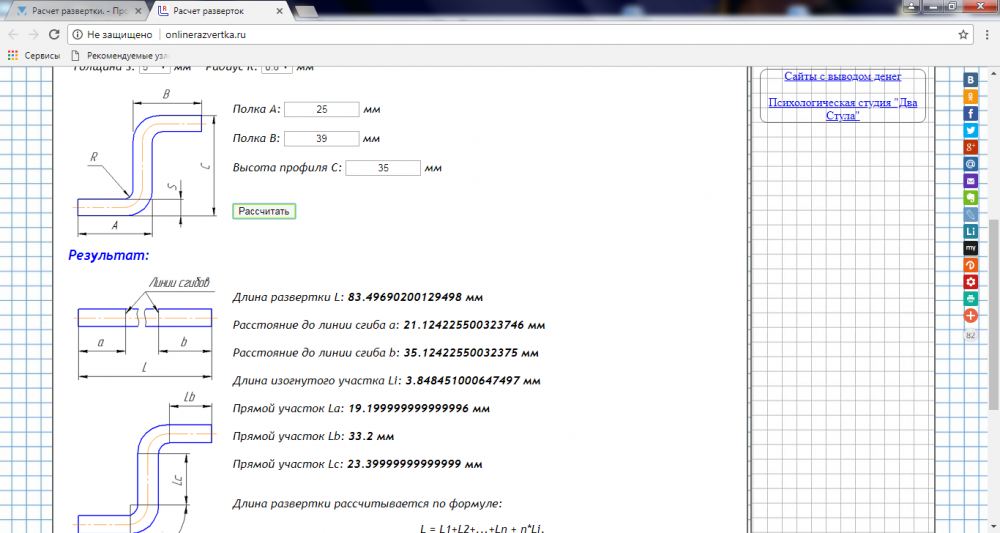

Первоначальные настройки создания деталей из листа. Понятие первой стенки. Вторичная стенка и ее виды: прямоугольная, трапеция, L-образная, T-образная, заданная пользователем. Создание подреза. К-фактор и У-фактор и их выбор для определения длины развертки зоны изгиба.

Урок 2. Методы создания первой стенки (12 мин)

Создание первой стенки вытягиванием с постоянным и переменным сечением. Разрез профиля по эскизу. Опция «Разгиб». Создание первой стенки вращением, сопряжением и смещением. Создание поверхности протягиванием. Скругление поверхности по ребру и скругление вершины.

Урок 3. Создание первой стенки путем преобразования твердого тела (11 мин)

Опция преобразования в листовой металл. Опции преобразования в группе проектирование: Изгиб кромки, разрез кромки, формы подреза, соединить разрез.

Опции преобразования в группе проектирование: Изгиб кромки, разрез кромки, формы подреза, соединить разрез.

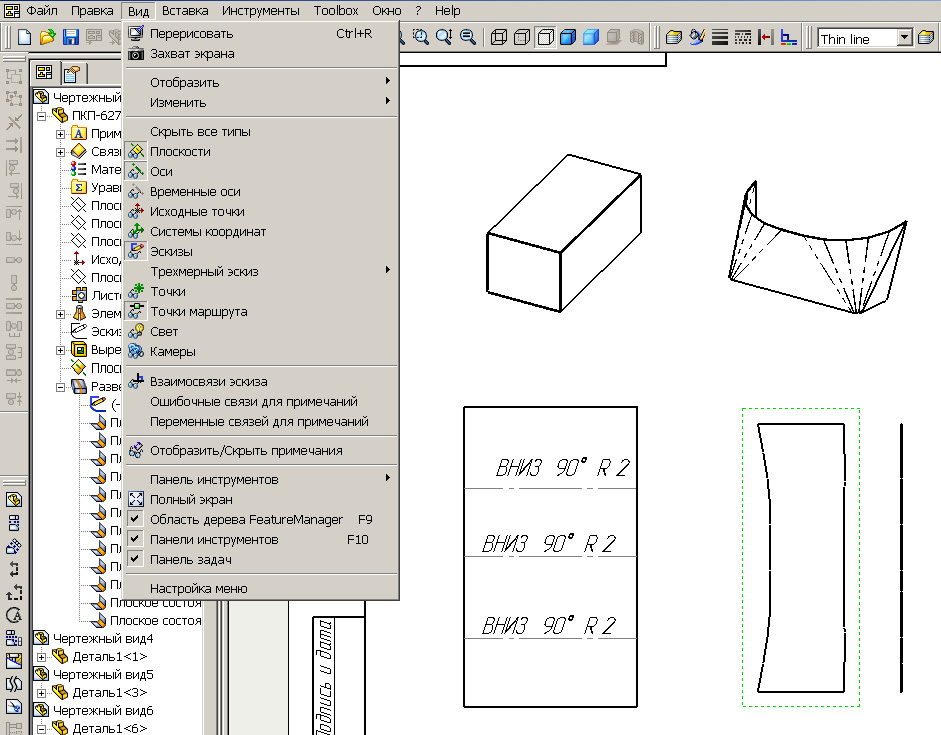

Выбор привязок при создании развертки в дереве модели. Корректировка вида расположения развертки в графическом окне модели и на чертеже с использованием диспетчера видов. Создание общего вида чертежа развертки в мульти модельном режиме. Ассоциативная связь модели и чертежа – особенности. Использование таблицы семейства для создания развертки ассоциативно, связанной с моделью. Свойства конструктивного элемента «»Двумерная развертка» в дереве модели. Настройка фильтра в панели «Объекты дерева» для показа подавленной развертки. Создание и настройка таблицы семейства для развертки.

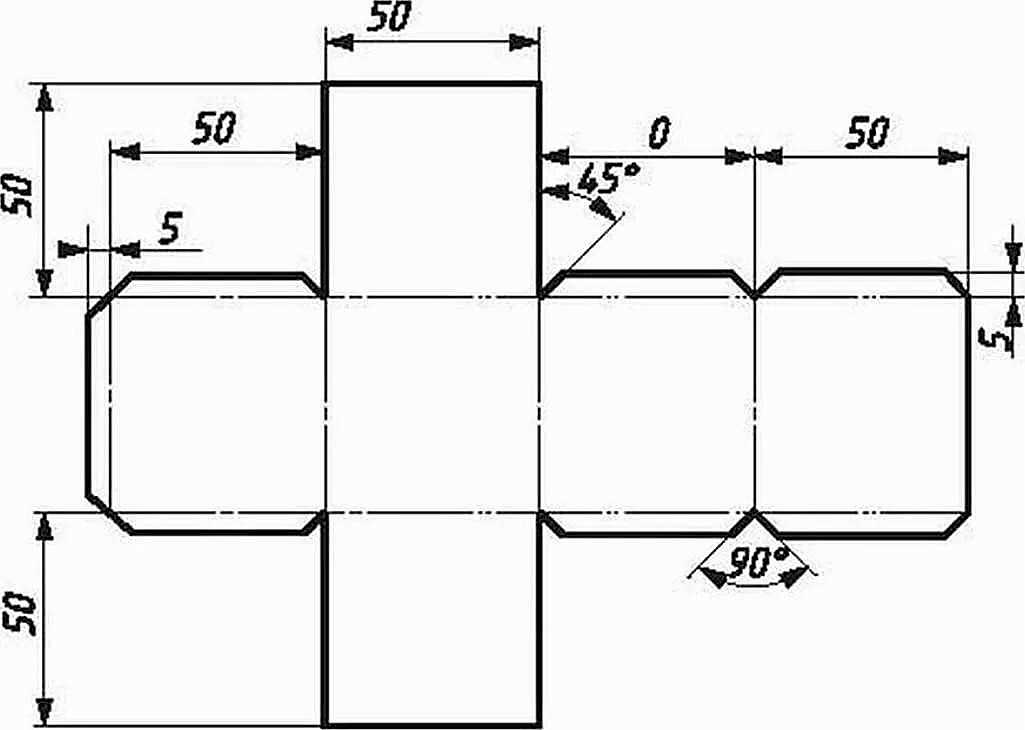

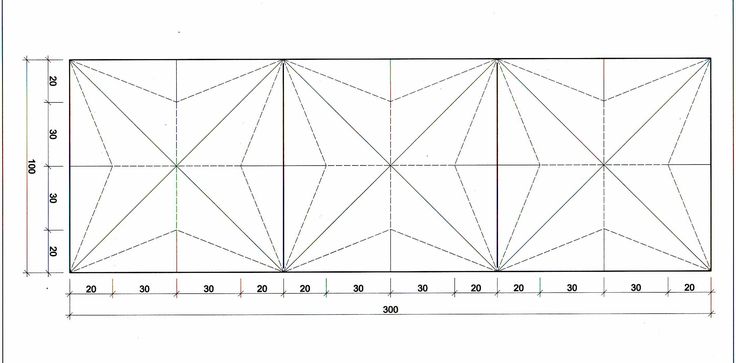

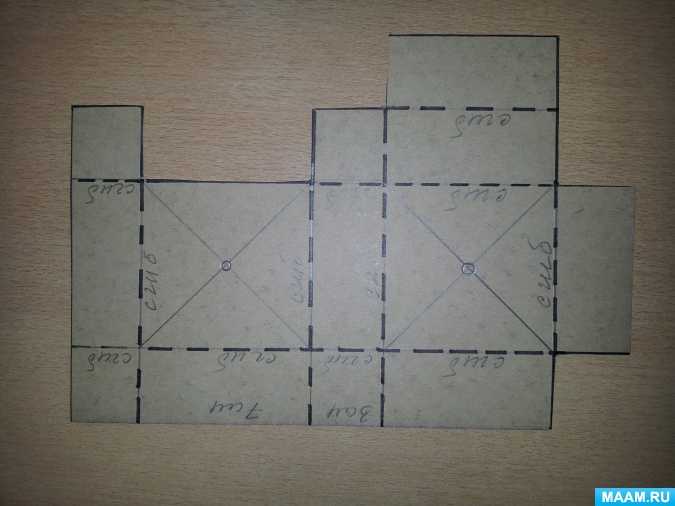

Создание коробки на основе первой стенки и девяти вторичных стенок. Варианты использования опции «Удлинить/отрезать». Сочетание клавиш для выбора обрезаемой/удлиняемой кромки.

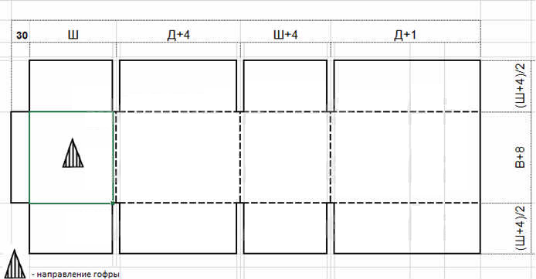

Урок 4. Создание чертежа развертки (10 мин)

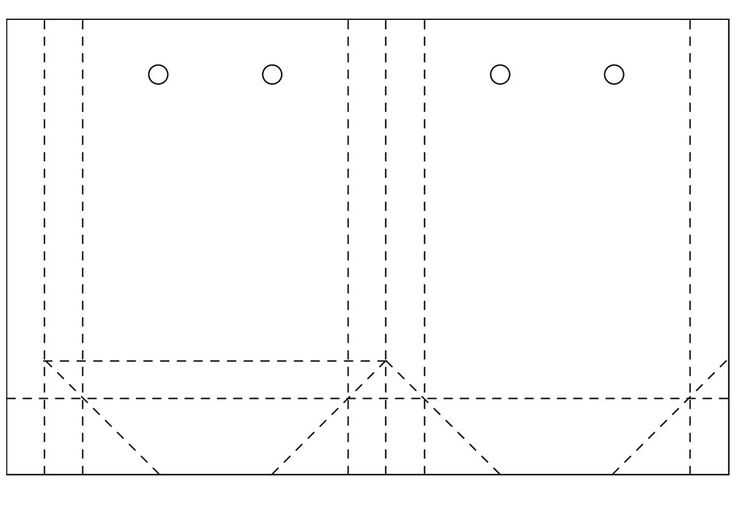

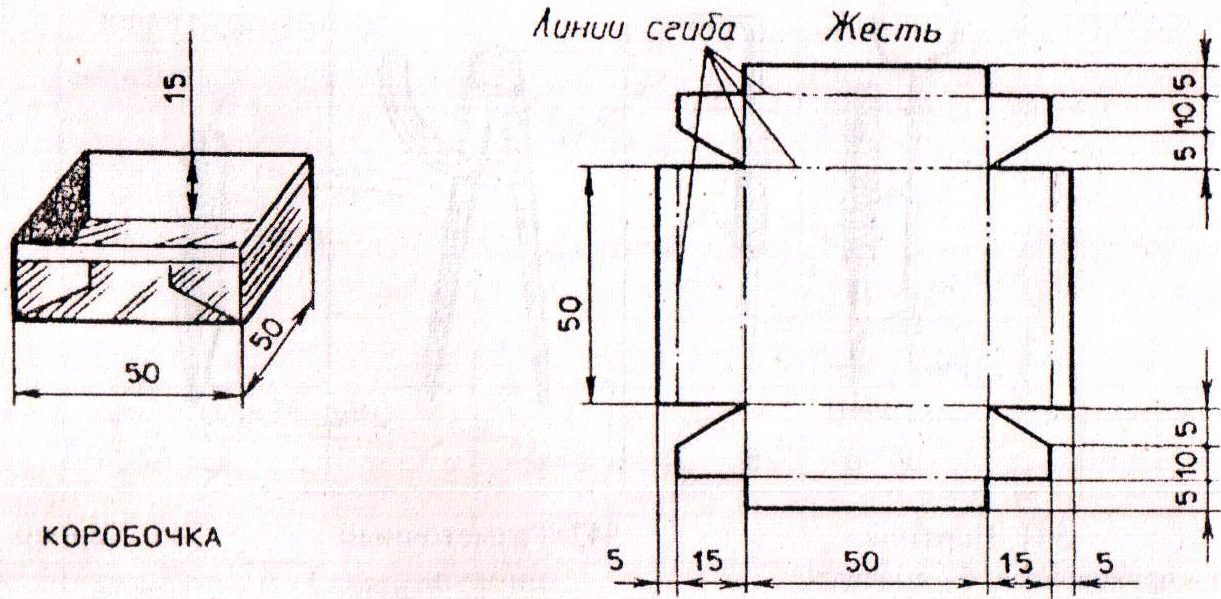

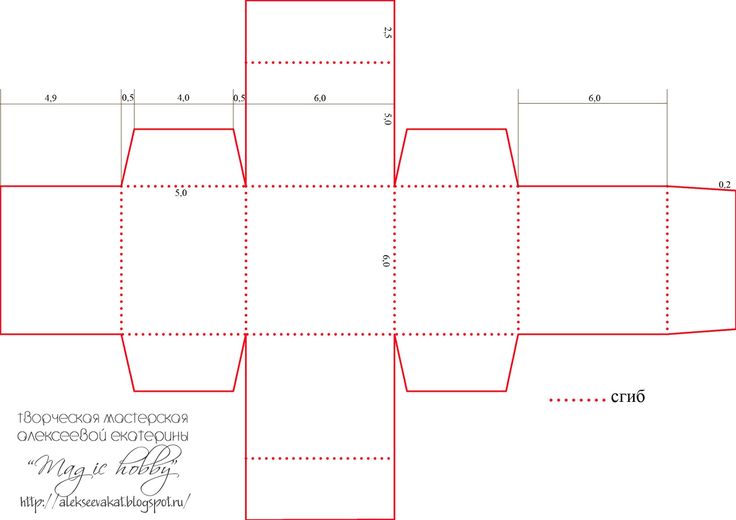

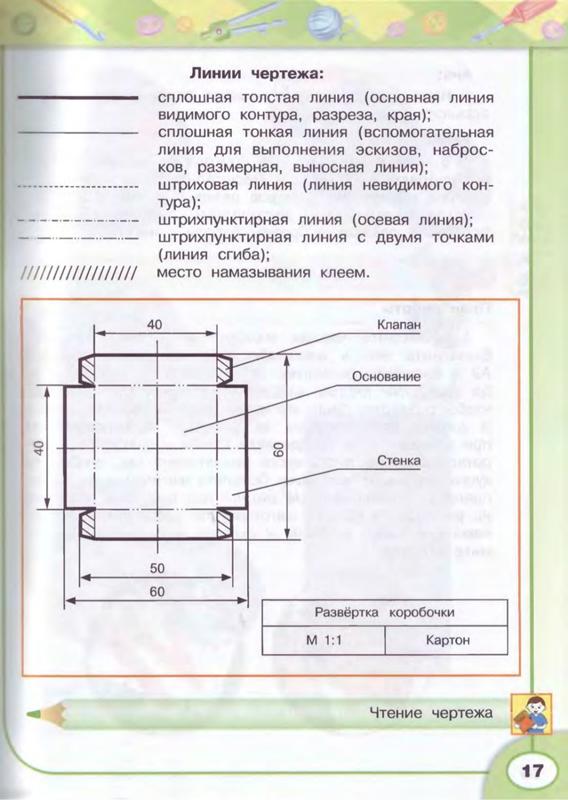

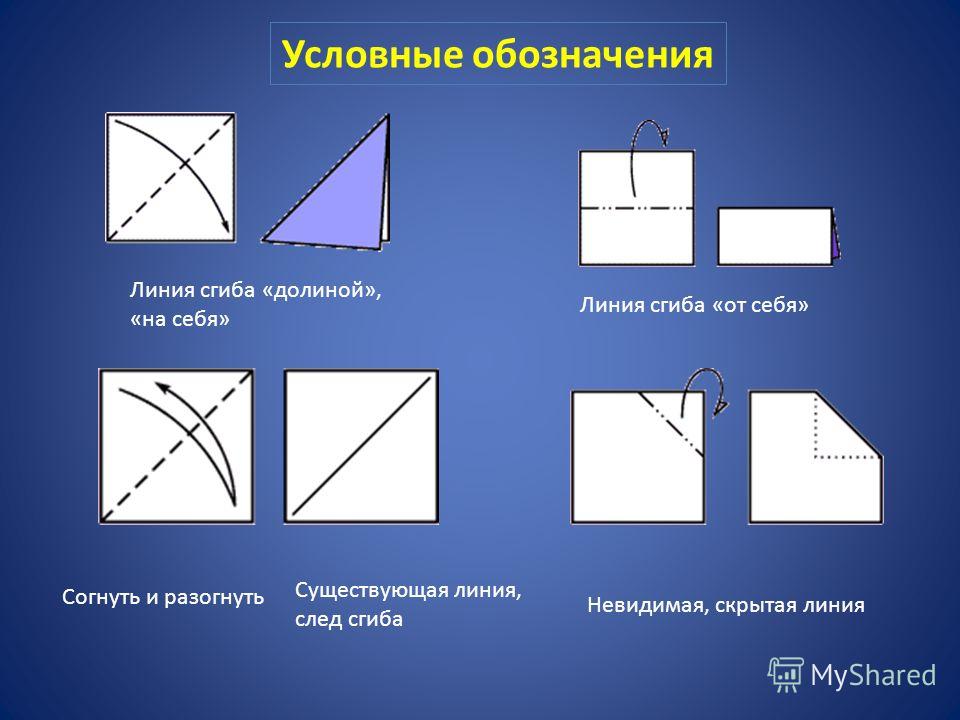

Общие виды модели и развертки на чертеже в мультимодельном режиме. Указание размеров развертки в ординатном виде. Символы и примечания на чертеже развертки. Показ линий сгиба. Создание таблицы последовательности сгибов. Управление нумерацией сгибов. Редактирование таблицы сгибов. Подключение и применение встроенных таблиц длин разверток. Сохранение таблиц сгибов в текстовом формате и формате html.

Указание размеров развертки в ординатном виде. Символы и примечания на чертеже развертки. Показ линий сгиба. Создание таблицы последовательности сгибов. Управление нумерацией сгибов. Редактирование таблицы сгибов. Подключение и применение встроенных таблиц длин разверток. Сохранение таблиц сгибов в текстовом формате и формате html.

Урок 5. Нормы и правила конструирования деталей из листа (9 мин)

Цель создания правил. Межконтурные и боковые перемычки. Создание таблицы правил. Наименование правил на русском языке и системные обозначения этих же правил. Зависимость нормы (правила) от технологии изготовления конструктивного элемента. Определение местоположения конструктивного элемента, в котором наблюдается нарушение правила. Корректировка таблицы правил.

Урок 6. Опции инструментальной панели стенок (10,5 мин)

Маркер контекстного меню. Соответствие опции инструментальной панели и наименование параметра. Опции вкладки «Форма» инструментальной панели и корректировка эскиза. Опции вкладки «Подрез». Вкладка «Смещение» и управление положением линии изгиба. Назначение индивидуального (независимого) способа расчета длины развертки изгиба.

Опции вкладки «Подрез». Вкладка «Смещение» и управление положением линии изгиба. Назначение индивидуального (независимого) способа расчета длины развертки изгиба.

Создание скрученной стенки. Опции главного меню «Фланец»: i-форма, дуга, S-форма, Z-форма, Открытый, Сплюснутый, Угол жесткости, C-форма, Замок.

Урок 7. Создание изгибов плоских стенок (6 мин)

Угловой изгиб плоской стенки. Угловой изгиб с использованием внутреннего и внешнего изгибов. Угловой изгиб по кромке модели. Опции управления положением изгиба по отношению к линии изгиба. Свойства фиксированной стороны стенки при изгибе.

Урок 8. Переходы к изгибам (9 мин)

Использование переходов с целью деформации части листа между изгибом и участком модели, который должен остаться неизменным. Опция «Задать/править внутреннюю линию изгиба». Свойства кругового изгиба.

Плоский изгиб (по терминологии Creo, а в листовой штамповке называется «Гибка узкой полосы на ребро»)

Урок 9. Объединение стенок и создание разбитых областей (12,5 мин)

Объединение стенок и создание разбитых областей (12,5 мин)

Объединение двух первых плоских стенок вытягиванием. Ведущие поверхности плоских стенок. Настройка стиля показа кромок объединяемых стенок. Объединение стенок двойной кривизны. Создание разбитой области для разгибания участков модели с двойной кривизной

Урок 10. Создание разверток разгибом не разворачивающихся поверхностей (8 мин)

Три метода разгиба:

— методом поперечного сечения с выбором кривой сечения из модели;

— методом поперечного сечения по созданному эскизу;

— с использованием разбитых областей деформации.

Урок 11. Создание элементов повторного изгиба (4 мин)

Повторный изгиб как инструмент получения новой геометрии. Опции автоматического и ручного выбора геометрии повторного изгиба.

Урок 12. Создание элементов формования. Пуансоны (11,5 мин)

Создание формы пуансона и элемента позиционирования. Опция пуансон главного меню «Форма». Создание формованного элемента в модели детали из листа. Создание формованного элемента в модели детали из листа с помощью Интерфейса с возможностью вращения формованного элемента. Опции панели конструктивного элемента Аннотации. Создание ребра жесткости для предотвращения пружинения после гибки.

Опция пуансон главного меню «Форма». Создание формованного элемента в модели детали из листа. Создание формованного элемента в модели детали из листа с помощью Интерфейса с возможностью вращения формованного элемента. Опции панели конструктивного элемента Аннотации. Создание ребра жесткости для предотвращения пружинения после гибки.

Урок 13. Создание элементов формования. Матрицы (7 мин)

Отличие матрицы от пуансона. Зависимость ориентации формованного элемента от привязок и принятой системы координат. Использование библиотек матриц и пуансонов. Опция копирования с использованием независимого наследования.

Урок 14. Аннотации для матриц и создание рисованных форм (10,5 мин)

Создание формованного элемента в модели детали из листа с помощью Аннотаций для матрицы. Ускорение выбора формы из составной поверхности.

Создание рисованных (эскизных) форм матриц и пуансонов, как инструмент для исключения использования моделей матриц и пуансонов. Свойства инструментальной панели и вкладки «Опции» эскизных форм: закрыть торцы, добавить сужение, размещенные и не размещенные кромки.

Свойства инструментальной панели и вкладки «Опции» эскизных форм: закрыть торцы, добавить сужение, размещенные и не размещенные кромки.

Пробивка (чеканка), ее опции и ограничения. Эскизные формы из библиотеки в палитре среды эскиза. Корректировка эскизной формы

Урок 15. Выпрямление формовок, расштамповка кромок и создание вырезов (10 мин)

Условие постоянства объема для деформированного и развернутого состояний. Выпрямление формовок. Панель «нештампованная кромка» и ее свойства. Расчет размера элемента развертки в области штампованной кромки.

Понятие выреза. Вырез по нормали к плоскости эскиза и вырез по нормали к поверхностям детали. Опорные оси вырезанных отверстий до и после разгиба. Сочетание команд «Разрез» и «Повторный изгиб» для получения новой геометрии модели

Урок 16. Элементы пользователя (UDFs), множественные изгибы и настройка линии изгиба (12 мин)

Автоматизация создания подрезов и вырезов и ускорение регенерации моделей с использованием UDFs-элементов (User-defined features — элементов пользователя). Создание ссылочной детали. Диспетчер модели в библиотеке пользователя. Описание подсказок при создании UDFs-элементов для конструктивных элементов ПРОБИВКА или ВЫРУБКА. Опции панели «Вставить пользовательский конструктивный элемент» и панели «Пользовательское размещение констр. элементов». Перетаскивание индикатора вставки.

Создание ссылочной детали. Диспетчер модели в библиотеке пользователя. Описание подсказок при создании UDFs-элементов для конструктивных элементов ПРОБИВКА или ВЫРУБКА. Опции панели «Вставить пользовательский конструктивный элемент» и панели «Пользовательское размещение констр. элементов». Перетаскивание индикатора вставки.

Демонстрация примеров множественного изгиба, настройки внутренней линии сгиба и положения линии сгиба при помощи уравнения по привязке.

Урок 17. Подрезы и разрезы (9,5 мин)

Тип подреза по углу в ленте главного меню и внутреннего подреза при изгибе по умолчанию и их настройка. Там же настройка обработки кромки и вреза под углом. Автоматический и ручной выбор подреза. Настройки вкладки «Размещение» при выполнении подреза по углу. Список параметров модели из листового материала, их системное обозначение, описание значений параметров на русском языке.

Разрез, как инструмент для разгиба неразгибаемой геометрии. Варианты команды «Разрез» на ленте главного меню: разрез кромки, поверхностный разрез, эскизный разрез, разрез с соединением. Демонстрация вариантов команды «Разрез» и создание развертки на примере первой стенки, образованной из твердотельной оболочки с составной поверхностью

Варианты команды «Разрез» на ленте главного меню: разрез кромки, поверхностный разрез, эскизный разрез, разрез с соединением. Демонстрация вариантов команды «Разрез» и создание развертки на примере первой стенки, образованной из твердотельной оболочки с составной поверхностью

Урок 18. Изгибы кромок, соединение стенок, массивы и зеркальное отражение (8 мин)

Отличие команды «Скругление» твердотельной модели от команды «Изгиб кромки листа». Наборы изгиба кромок. Неполные по длине изгибы кромок.

Соединение первых стенок. Панель списка отдельных участков. Опции инструментальной панели.

Особенности создания массива.

Зеркальное отражение. Способы отключения зависимости отраженных конструктивных элементов от исходного элемента.

Уроки 19, 20, 21, 22. Практика.

Показан процесс создания всех моделей деталей и их разверток с использованием на практике большинства опций главного меню модуля Creo Sheetmetal и применения различных методов разгиба для создания разверток.

Цена видеокурса указана на странице «Оплата и поддержка»

Страница 1 из 11

Оригами. Работа с листовыми деталями в Solid Edge

Лев Донковцев, Константин Костромин

В данной публикации из цикла статей о системе проектирования Solid Edge мы расскажем о возможностях проектирования листовых деталей.

Solid Edge первой из систем среднего уровня начала проектировать детали из листового материала. Принципы и функции построения этих деталей, появившиеся в ранних версиях данного продукта, прошли испытания временем и сохранились, попутно расширив свои возможности, до настоящего времени, перекочевав во многие другие системы трехмерного моделирования как среднего, так и более высокого класса. Это является лучшим подтверждением правильности пути, выбранного разработчиками Solid Edge.

Успех модуля работы с листовым материалом базируется на гибких и широких возможностях и одновременно на простом интерфейсе, реализованном в удобных и производительных командах.

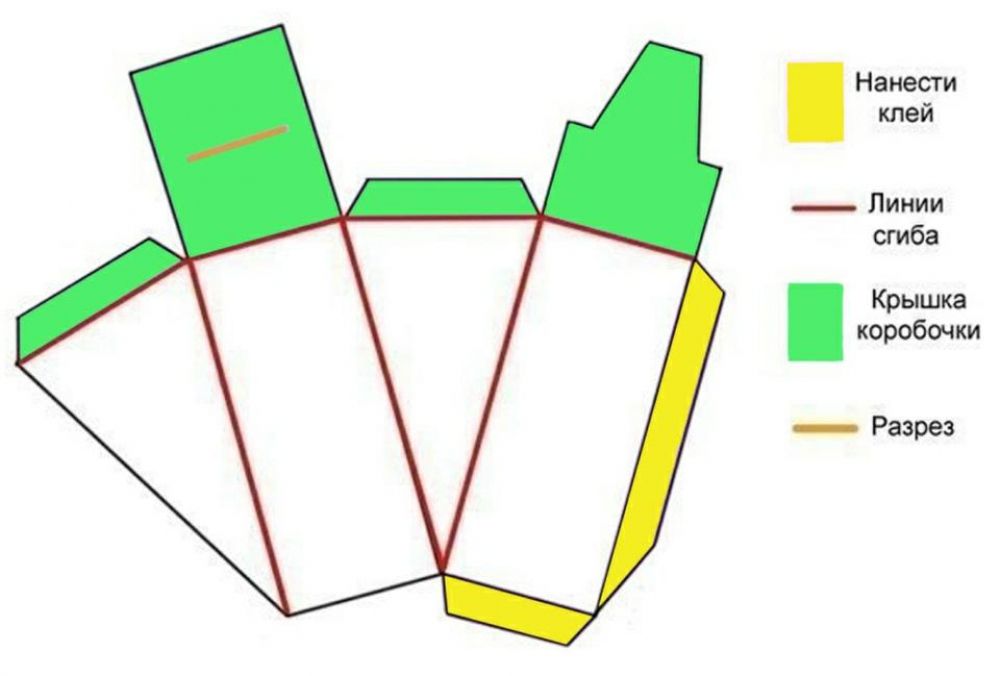

Solid Edge позволяет моделировать листовые детали любыми способами: сверху вниз, снизу вверх, а также комбинируя их в произвольном порядке. Обычно деталь начинают строить с плоской пластины, добавляя к ней необходимые сгибы и технологические операции (рис. 1). Можно начать с компоновки сборки или детали. Наконец, можно использовать обычную твердотельную модель, определяющую форму будущей детали, и автоматически преобразовать ее в листовую со всеми технологическими атрибутами листового тела (рис. 2). Также Solid Edge умеет работать с листовыми деталями, импортированными из любой другой системы, не требуя распознавания дерева построения. При этом деталь остается параметрической и редактируемой.

Примеры листовых деталей

Сборки из листовых деталей

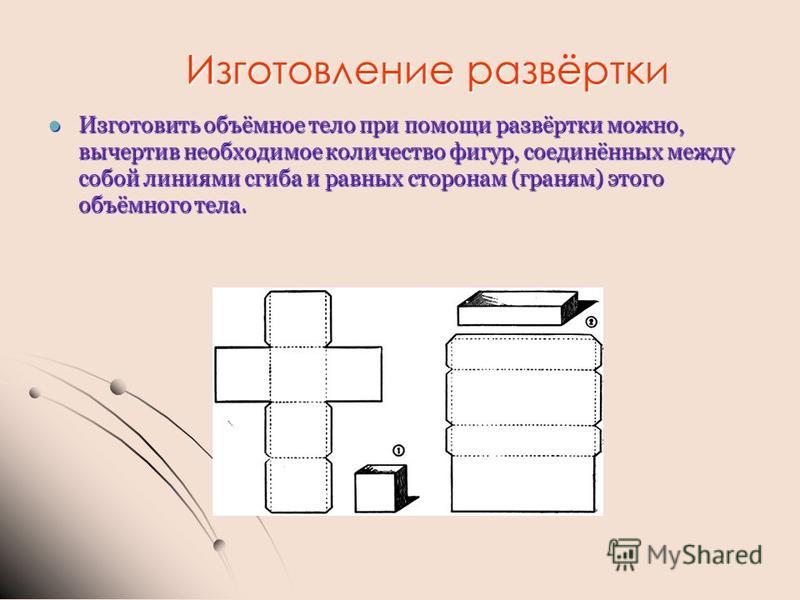

Обязательным при работе с листовыми деталями является качественное получение развертки. Для решения этой задачи Solid Edge предлагает богатые возможности: автоматическую развертку, развертку частичную, развертку поэтапную (позволяет развернуть сложные тела, которые не удается развернуть автоматически), технологическую обработку развертки для передачи на станок с ЧПУ.

Неотъемлемой составляющей листовой детали является ее развертка. Геометрия развертки зависит от способа, с помощью которого деталь сгибается. Детали можно сгибать на станках с поворотной балкой, на гибочных прессах, в штампах и т.д. При этом основным параметром для расчета развертки считается коэффициент удлинения дуги, или коэффициент нейтрального слоя. Solid Edge позволяет учитывать различные условия гиба при помощи указания положения нейтрального слоя либо таблицы гибов конкретного станка, зависящих от материала, толщины, радиуса и угла гиба.

Рис. 1. Стандартный способ построения листовой детали

Рис. 2. Преобразование модели в листовую деталь

Рис. 3. Базовые функции построения листовых деталей

Традиционно листовую деталь начинают строить с базовой пластины, к которой последовательно добавляют отогнутые элементы, вырезы, подсечки и другие операции. Solid Edge поддерживает моделирование всех типов элементов листовой детали некоторые из них показаны на рис. 3. Работа с листовым материалом в Solid Edge предельно проста. Так, например, фланец можно построить тремя щелчками мыши. Solid Edge делает за пользователя девять десятых работы автоматически, но при необходимости можно использовать множество дополнительных параметров, позволяющих гибко управлять поведением конструируемых элементов. В команде «фланец» можно управлять радиусом сгиба, параметрами нейтральной линии, высотой и шириной, можно построить произвольную форму фланца, управлять положением зоны сгиба относительно кромки, боковой разгрузкой прилегающих граней, формой и размерами разгрузки, влиянием разгрузки на соседние сгибы, производить обработку угловых стыков (рис. 4).

Solid Edge поддерживает моделирование всех типов элементов листовой детали некоторые из них показаны на рис. 3. Работа с листовым материалом в Solid Edge предельно проста. Так, например, фланец можно построить тремя щелчками мыши. Solid Edge делает за пользователя девять десятых работы автоматически, но при необходимости можно использовать множество дополнительных параметров, позволяющих гибко управлять поведением конструируемых элементов. В команде «фланец» можно управлять радиусом сгиба, параметрами нейтральной линии, высотой и шириной, можно построить произвольную форму фланца, управлять положением зоны сгиба относительно кромки, боковой разгрузкой прилегающих граней, формой и размерами разгрузки, влиянием разгрузки на соседние сгибы, производить обработку угловых стыков (рис. 4).

Команда «фигурный фланец» позволяет смоделировать листовой элемент по профилю. Доступно построение сразу по нескольким граням с автоматической обработкой углов и стыков (рис. 5).

Рис. 4. Возможности команды построения фланца

4. Возможности команды построения фланца

Рис. 5. Фигурный фланец

Рис. 6. Обработка угла

Среда «листовая деталь» объединяет небольшие на первый взгляд, но очень функциональные команды, возможности ряда из которых вызывают справедливую зависть уважаемых конкурентов. Примером может служить команда обработки углов «сомкнуть края». Она позволяет сомкнуть кромки двух сгибов и задать обработку зоны их пересечения: без обработки прямоугольный вырез, полное смыкание краев различными способами с контролем зазоров, круговой вырез в месте соединения сгибов. Размер выреза не ограничен зоной сгиба его можно сделать как равным зоне сгиба, так б

Для обработки листовой детали доступны команды стандартных вырезов либо вырезов с краями, перпендикулярными плоскости листа, в случае если они выполняются штамповкой на заготовке (рис. 8). Очень удобна операция обработки угловых кромок листа фаской или скруглением (рис. 9).

8). Очень удобна операция обработки угловых кромок листа фаской или скруглением (рис. 9).

В листовых деталях часто применяются технологические элементы, получаемые штамповкой, это ребра жесткости, жалюзи, подштамповки, вытяжки, рифты, отбортовки, просечки и пр. Для их проектирования в Solid Edge есть специальные команды, простые в использовании, но имеющие большое количество параметров, открывающих широкий простор конструктору для творчества (рис. 10).

Рис. 7. Обработка трехстороннего угла

Рис. 8. Вырезы в листовой детали

Рис. 9. Обработка кромок листовой детали

Уникальной особенностью Solid Edge является возможность работы с листовыми деталями, не имеющими истории построения. Это либо импортированные детали из других систем, либо тонкостенные детали, которые могут быть выполнены из листа, хотя были спроектированы обычными средствами моделирования без зон сгиба листового материала.

Рис. 10. Технологические элементы

Рис. 11. Построение методом преобразования в листовую деталь

Приведем пример работы по этой технологии.

В кабине уборочной машины компоновщик разместил кресло оператора. Требуется спроектировать крепление этого сидения к полу кабины.

Сначала в сборке строим деталь основания, опираясь на геометрию уже имеющихся в сборке деталей. Деталь должна иметь присоединительные размеры, определенные положением стыкуемых деталей, и вписываться в сборку. После того как требуемая геометрия построена, делаем деталь тонкостенной.

Затем определяем ребра, на которых лист стыкуется; на оставшихся ребрах будут сгенерированы зоны сгиба. После этого конструктор может поручить работу Solid Edge преобразование в листовую деталь, построение сгибов и стыков выполняется автоматически (см. рис. 11).

Готовая деталь сохраняет все параметрические зависимости, наложенные на начальных этапах моделирования; дальнейшее ее изменение также будет параметрическим.

Если деталь импортирована из другой системы и не имеет параметризации, то изменения, внесенные в Solid Edge, будут создавать параметрические управляемые связи.

Интересные результаты дает комбинация функций работы с листовым материалом и типичных команд построения детали. Например, необходимо построить цилиндрический кулачок за заданным законом перемещения.

Порядок построения может быть следующим (рис. 12):

1. Моделируем трубу.

2. Разворачиваем ее.

3. Строим линию закона перемещения кулачка, по которой делаем вырез.

4. Сворачиваем обрезанную трубу обратно.

5. Моделируем ось.

Кулачок готов, деталь ассоциативна, построения выполнены пятью командами.

Еще один пример: штампованная деталь и способ ее построения (рис. 13):

1. Строим дно детали.

2. Командой «фигурный фланец» моделируем борта.

3. Поворотом торцевого профиля смыкаем один угол.

4. Выполняем команды массива или зеркального отражения для угла.

Четыре шага, и деталь готова.

Рассмотрим более подробно операции прямого редактирования листовых деталей. В предыдущей статье говорилось, что набор команд прямого редактирования обеспечивает качественно новый подход к моделированию. Так, больше не существует зависимости от размера дерева построения детали изменения размеров можно сделать на последних этапах, не затрагивая ранее выполненных команд, а кроме того, импортированная деталь без дерева построения становится доступной для параметрического изменения. Команды прямого редактирования в среде листовой детали сохраняют топологию листового тела.

Рис. 12. Порядок построения цилиндрического кулачка

Рис. 13. Порядок построения штампованной детали

Рис. 14. Операции прямого редактирования

Например, команда перемещения грани автоматически определяет смежные элементы и передвигает их, не нарушая топологии листовой детали (рис. 14). Для команды не имеет значения, импортирована ли эта деталь или построена в Solid Edge. Есть специальные команды прямого редактирования листовых деталей: изменить радиус сгиба и изменить угол сгиба. Порядок работы этих команд очень прост, работа максимально автоматизирована. Выбирается сгиб или несколько сгибов Solid Edge отображает текущее значение радиуса сгиба и предлагает изменить его на новое.

14). Для команды не имеет значения, импортирована ли эта деталь или построена в Solid Edge. Есть специальные команды прямого редактирования листовых деталей: изменить радиус сгиба и изменить угол сгиба. Порядок работы этих команд очень прост, работа максимально автоматизирована. Выбирается сгиб или несколько сгибов Solid Edge отображает текущее значение радиуса сгиба и предлагает изменить его на новое.

Преимуществом Solid Edge является простота работы с функциями построения листовой детали. Интерфейс устроен понятным конструктору образом процесс проектирования повторяет технологию изготовления детали. А для сокращения сроков освоения приведены учебные примеры с подробным описанием, иллюстрациями и моделями для отработки необходимых навыков (рис. 15). В совокупности все это позволяет заметно сократить время проектирования и редактирования деталей.

Рис. 15. Упражнения для самостоятельного обучения

Рис. 16. Развертки деталей, имеющих сгибы более 360°

16. Развертки деталей, имеющих сгибы более 360°

Разработанные детали без дополнительных расчетных и уточняющих процедур можно отдавать в производство для этого в Solid Edge всегда под рукой функционал построения разверток и их последующей обработки.

Гибкая проработка технологии изготовления листовых деталей еще один козырь этой программы.

Прежде всего речь идет о механизме получения разверток. Как уже говорилось, эту операцию можно сделать автоматически. Но иногда необходимо четко задать последовательность разгибания детали, например при проектировании последовательного штампа. А в работе с бумажной тарой (Solid Edge нашел применение и в этой отрасли) листовая деталь зачастую имеет перехлесты, не позволяющие выполнить автоматическую развертку. В этом случае можно самостоятельно задать порядок разворачивания детали. Детали, свернутые более чем на 360° (рис. 16), также не являются непреодолимым препятствием для Solid Edge. Не менее значимой является последующая обработка развертки. При лазерной резке заготовки необходимо закруглить внутренние углы, на вырубных штампах требуется удалить разгрузку угла. Для этого предусмотрена обработка внешних и внутренних углов после расчета развертки, а также удаление разгрузки угла (рис. 17). Solid Edge позволяет учесть специфические особенности каждого технологического процесса. Обращаем ваше внимание на то, что все операции обработки заготовки ассоциативны к геометрии детали. Некоторые станки с ЧПУ не могут работать со сплайнами, поэтому Solid Edge своими средствами аппроксимирует их дугами и отрезками с заданной точностью.

При лазерной резке заготовки необходимо закруглить внутренние углы, на вырубных штампах требуется удалить разгрузку угла. Для этого предусмотрена обработка внешних и внутренних углов после расчета развертки, а также удаление разгрузки угла (рис. 17). Solid Edge позволяет учесть специфические особенности каждого технологического процесса. Обращаем ваше внимание на то, что все операции обработки заготовки ассоциативны к геометрии детали. Некоторые станки с ЧПУ не могут работать со сплайнами, поэтому Solid Edge своими средствами аппроксимирует их дугами и отрезками с заданной точностью.

Рис. 17. Автоматическая обработка развертки

Рис. 18. Чертеж листовой детали

По построенной модели можно быстро выполнить чертеж как готовой детали, так и ее развертки в полном соответствии с производственными потребностями (рис. 18). Развертка представляет собой реальную заготовку, учитывающую технологические особенности производственного процесса, а не формальную математическую модель.

Подведем итог всему вышесказанному:

• в Solid Edge собран достаточный набор функций моделирования листовых деталей;

• Solid Edge работает с «чужими» деталями так же, как с собственными, без ограничения функциональности и необходимости распознавания дерева построения;

• функции листовых деталей можно эффективно соединять со стандартными твердотельными операциями;

• Solid Edge имеет мощный и гибкий аппарат построения и последующей обработки разверток, максимально готовых для производства;

• средства разработки листовых деталей в Solid Edge очень просты и при этом функционально насыщенны. Детально проработанные обучающие упражнения помогут значительно сократить время освоения.

Цикл статей о Solid Edge не завершен. В последующих материалах вы узнаете о работе с чертежами больших сборок, о построении принципиальных схем, о библиотеках стандартных элементов, о расчетных модулях и о многом другом. В этом месяце вышла новая, 18-я версия данного продукта. Следите за нашими публикациями!

Следите за нашими публикациями!

Для более подробной информации посетите сайт: www.solidedge.ru

САПР и графика 11`2005

14 Типы разверток, используемых при обработке

Развертки — это семейство широко используемых высокоточных инструментов. Они позволяют базовым станкам и даже ручной работе производить отверстия с допуском 0,0002 дюйма. Эта точность достигается за счет процесса шлифования с использованием режущего инструмента для удаления материала и расширения отверстия не более чем на 10% — обычно меньше. Целью требования такой точности является создание точных подгонок. Система допусков на основе отверстия (например, H7/g6), используемая для указания этой точности, позволяет регулировать размеры вала для различных целей. От «свободной посадки» для приблизительной посадки/местоположения до «малого зазора» для пар скольжения и подшипников и «принудительной посадки», позволяющей неподвижно закрепить приводные валы на нагретых шкивах (например), многие узлы нуждаются в такой высокой точности.

Развертки бывают разных стилей и предназначены для множества конкретных применений. Примеры: ручные развертки, регулируемые развертки и машинные развертки многих специализированных типов. Каждый с различными хвостовиками, формами и номерами канавок, типами наконечников и многим другим. Точность может со временем снижаться из-за различных причин, таких как: точность станка, износ развёртки, выкрашивание, превышение скорости подачи или скорости вращения.

В этой статье обсуждаются 14 типов разверток, используемых при механической обработке, их конкретные цели и способы их использования.

1. Твердосплавные развертки

Твердосплавные материалы (карбид вольфрама, карбид титана и карбид тантала) являются одними из самых твердых материалов, которые можно производить в больших масштабах. Инструменты для развертывания также являются основным применением керметов, семейства материалов, сочетающих металлы и керамику. Твердосплавные развертки, к сожалению, очень хрупкие, поэтому их необходимо монтировать и использовать с большой осторожностью, чтобы избежать растрескивания и сколов. Твердосплавные наконечники можно устанавливать на развертки из металлокерамики или инструментальной/быстрорежущей стали (HSS). В качестве альтернативы вся фреза может быть изготовлена из цельного куска карбида. Эта конструкция зависит от размера расширителя. На развертки большого диаметра надеваются напаянные наконечники, а мелкие приспособления вытачиваются из цельных твердосплавных валов.

Твердосплавные наконечники можно устанавливать на развертки из металлокерамики или инструментальной/быстрорежущей стали (HSS). В качестве альтернативы вся фреза может быть изготовлена из цельного куска карбида. Эта конструкция зависит от размера расширителя. На развертки большого диаметра надеваются напаянные наконечники, а мелкие приспособления вытачиваются из цельных твердосплавных валов.

2. Развертки с коническими штифтами

Развертки с коническими штифтами имеют конические канавки (режущие поверхности), позволяющие точно устанавливать конические штифты. Эти фрезы могут иметь прямые канавки, слегка скрученные (спиральные) канавки или сильно скрученные (спиральные) канавки. Они классифицируются по диаметру наконечника, диаметру основания и длине, а не по номинальному диаметру и углу. Развертки с коническими штифтами поставляются с целым рядом параллельных и конических хвостовиков, подходящих для различных цанг, патронов и конических замков. Они также обычно имеют квадратный верхний конец хвостовика, что позволяет использовать их вручную. Развертки с коническими штифтами обычно изготавливаются из стали HSS, но также доступны с твердосплавными наконечниками.

Развертки с коническими штифтами обычно изготавливаются из стали HSS, но также доступны с твердосплавными наконечниками.

3. Ручные развертки

Ручные развертки представляют собой прецизионно заточенные режущие инструменты, используемые для расширения предварительно просверленных отверстий до точного диаметра вручную. Как правило, они имеют прямые или слегка изогнутые канавки, а также небольшой скос на конце и коническую входную часть. Скос и конус облегчают запуск развертки под точным углом, поскольку инструменты не выигрывают от блокировки в фиксированном обрабатывающем устройстве. Поскольку развертки сделаны из закаленного, хрупкого материала, их относительно легко сломать, поэтому необходимо соблюдать осторожность и следить за тем, чтобы развертка находилась на одной линии с осью отверстия. При ручном развертывании оператор должен удалять только небольшое количество материала за один раз. Инструмент с большей вероятностью сойдет с правильной оси, если он вгрызается в слишком много материала, что приведет к потере точности и риску поломки инструмента.

4. Насадные развертки

Насадные развертки специально изготовлены для отверстий большего диаметра – обычно ¾” и больше. Это отдельные рифленые наконечники, предназначенные для установки на существующие хвостовики. Эта функция снижает их стоимость, поскольку они используют меньше материала и требуют меньше этапов производства. Насадные развертки можно найти в любом из стандартных типов канавок: прямых, витых и спиральных. Канавки, которые вращаются против часовой стрелки, предназначены для глухих отверстий, а по часовой стрелке более распространены.

5. Расширяемые развертки

Расширяемые развертки — это именно то, на что они похожи; внешний диаметр их канавки можно отрегулировать, чтобы оператор мог расширить отверстие нестандартного размера. Они также могут быть полезны для машинистов, которые способны затачивать тупые лезвия для развертывания (хотя этот процесс требует высокой квалификации). После заточки расширяемый развертку можно снова отрегулировать, чтобы он снова соответствовал нужным размерам. Расширяемые развертки работают по тому же принципу, что и регулируемые развертки, за исключением того, что расширение нельзя обратить вспять. После того, как внутренний винт отогнул канавки наружу, они не вернутся к своим первоначальным размерам.

Расширяемые развертки работают по тому же принципу, что и регулируемые развертки, за исключением того, что расширение нельзя обратить вспять. После того, как внутренний винт отогнул канавки наружу, они не вернутся к своим первоначальным размерам.

6. Развертки с прямыми канавками

Развертки с прямыми лезвиями имеют канавки, которые не закручиваются по длине вала. Примечательно, что развертки с прямым лезвием не идеальны для ручного использования, поскольку они не удаляют стружку так же хорошо, как развертки с изогнутыми канавками. Разрезные отверстия, например те, которые крепятся к валу или содержат шпоночный паз или продольный паз, нельзя развернуть с помощью развертки с прямой канавкой, потому что лезвия «упадут» в паз и зафиксируются.

7. Плавающие расширители

Плавающий расширитель представляет собой обычный машинный расширитель любого типа, который крепится к плавающему держателю расширителя. Плавающая развертка — это устройство, которое несет цангу или патрон на независимой подшипниковой системе. Цанга позволяет ему «плавать» от оси привода станка и следовать траектории, определяемой существующим отверстием. Это конструктивное новшество устраняет один из источников машинной ошибки в процессе развертывания. Привод может быть эксцентричным по отношению к отверстию и при этом обеспечивать точный результат с точки зрения осевой линии отверстия.

Цанга позволяет ему «плавать» от оси привода станка и следовать траектории, определяемой существующим отверстием. Это конструктивное новшество устраняет один из источников машинной ошибки в процессе развертывания. Привод может быть эксцентричным по отношению к отверстию и при этом обеспечивать точный результат с точки зрения осевой линии отверстия.

8. Развертки Jobbers

Развертка Jobbers — это любой инструмент для развертки, хвостовик которого позволяет использовать его как в патроне станка, так и в воротке. Любая развертка, имеющая параллельный ИЛИ машинный конусный хвостовик И квадратный конец хвостовика, может считаться джобберской или джоббинговой разверткой.

9. Зажимные развертки с прямыми канавками

В то время как у развертки с прямым срезом хвостовик имеет квадратный срез, у развертки с зажимным патроном только гладкий параллельный хвостовик без квадратного конца. Он предназначен для использования с цанговым или трехкулачковым патроном (отсюда и термин «зажим»). Чтобы быть разверткой с прямыми канавками, она также должна иметь прямые канавки, которые не поддаются ручному развёртыванию.

Чтобы быть разверткой с прямыми канавками, она также должна иметь прямые канавки, которые не поддаются ручному развёртыванию.

10. Развертки со спиральной канавкой

Развертки с зажимным патроном имеют круглое поперечное сечение, предназначенное для установки в цанговый или трехкулачковый патрон (в отличие от квадратного хвостовика, предназначенного для воротков). Чтобы развертка была спиральной, канавки должны хотя бы частично охватывать окружность инструмента, как правило, с наклоном более 30°.

11. Машинные развертки с короткими винтами

Эта этикетка может быть нанесена на любой тип разверток, если они имеют поперечное отверстие для штифта в валу, что позволяет использовать их в плавающем держателе разверток. Эта функция доступна в большинстве стилей разверток, как правило, без квадратного наконечника, что указывает на возможность их использования в качестве ручных разверток.

12. Развертки Diemaker’s

Как правило, они имеют три канавки, нарезанные на многооборотной спирали. Они подходят для быстрой резки и развертывания отверстий со шпоночными канавками и масляными каналами, которые в противном случае могли бы заклинить инструменты с пологими или прямыми канавками.

Они подходят для быстрой резки и развертывания отверстий со шпоночными канавками и масляными каналами, которые в противном случае могли бы заклинить инструменты с пологими или прямыми канавками.

13. Конструкционные развертки

Эти устройства очень похожи на другие развертки, за исключением того, что они обычно имеют хвостовик с конусом Морзе и больший диаметр. Они обычно используются для рассверливания заклепок и штифтовых отверстий в крупных конструкционных узлах, таких как корабли и мосты. Структурные развертки стали менее распространенными, поскольку заклепки вышли из моды.

14. Спиральные (спиральные) развертки канавки

Развертки со спиральной канавкой — это те, в которых спиральный угол самой канавки ярко выражен. Их лучше всего использовать на твердых и упрочняемых материалах с твердостью по Бринеллю 200-400, таких как нержавеющая сталь и износостойкая сталь. Спиральные развертки имеют тенденцию царапать стенки в более мягких материалах, портя отверстие.

Что такое развертка?

Развертки представляют собой радиально-симметричные инструменты с прямыми, слегка изогнутыми или спиральными режущими поверхностями, отшлифованными до очень точного диаметра. Они используются для финишной обработки отверстий, которые были просверлены, фрезерованы или пробиты, что позволяет получить очень точные размеры. Инструменты для развертки предназначены только для удаления небольшого количества материала и корректировки отверстий с несовершенной округлостью или не совсем прямых.

Для чего нужна развертка?

Развертка предназначена для получения гладких и точно круглых отверстий очень высокой диаметральной точности. Они не могут создать дыру там, где ее нет; расширители могут расширить существующее отверстие только на 10%.

Как работает развертка?

Развертки имеют как минимум три прецизионно заточенных лезвия вдоль хвостовика. Они работают, вращаясь внутри существующего отверстия, поэтому лезвия могут соскребать материал со стены, увеличивая ее диаметр и сглаживая поверхность. Рассверленные отверстия можно использовать для следующих целей:

Рассверленные отверстия можно использовать для следующих целей:

- Точно установленные установочные штифты (шпонки).

- Текущие посадки таких компонентов, как втулки, открытые для установки на прецизионно отшлифованные валы.

- Точная посадка деталей подшипников в машину.

- Горячая муфта вала с шестерней, образующая неподвижную пару.

Существует множество онлайн-руководств, которые дают советы по использованию разверток.

Подачи и скорости

Обороты фрезы и скорость врезной подачи высоки зависит от ряда факторов. Среди них: разрезаемый материал, материал развертки, требуемая точность и тепловое расширение. Как правило, наилучшие результаты дает машина хорошего качества с низкой скоростью подачи, малым числом оборотов в минуту и сильным охлаждением. Но когда производительность вызывает беспокойство, рекомендуется обратиться к рекомендациям производителя развёртки по подаче/об/мин для разрезаемого материала. Ручное развертывание представляет собой особый случай, поскольку трудно контролировать скорость резания, подачу и эксцентрическую силу. Однако опытная рука может добиться самых высоких допусков с инструментом хорошего качества.

Ручное развертывание представляет собой особый случай, поскольку трудно контролировать скорость резания, подачу и эксцентрическую силу. Однако опытная рука может добиться самых высоких допусков с инструментом хорошего качества.

Полезен ли инструмент для развертки?

Да, развертки полезны. Для такой простой технологии развертки могут достигать поразительной точности. И в качестве бонуса инструменты для развёртки, созданные для металла, также очень хорошо работают с твёрдыми пластиками. Они являются ключевыми инструментами в любой рабочей области точного машиностроения.

Резюме

В этой статье представлены различные типы разверток, объяснено, что они из себя представляют, и обсуждено, когда использовать каждый из них. Чтобы узнать больше об инструментах для разверток, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая обработку с ЧПУ и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об ограничении ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Что такое фальцевальная подкладка?

Что означает подкладка сгиба и формы?

Фальцевание и формование футеровки – это метод термоформования футеровки труб. При бестраншейной реконструкции в основной трубопровод вводится вкладыш из полиэтилена (ПЭ) или поливинилхлорида (ПВХ) с поперечным сечением в виде букв Н, U или С.

Использование бестраншейных методов для восстановления является выгодным, поскольку не требует раскапывания участка дороги или собственности для доступа к поврежденной трубе. Всю операцию можно проводить из люков.

Рекламное объявление

Trenchlesspedia Объясняет футеровку сгибом и формованием

Основная труба сначала проверяется с помощью видеокамер, которые направляются внутрь системы для проверки наличия препятствий. Затем трубу очищают, и с помощью троса лебедки сложенный хвостовик втягивают в трубу из нижнего люка.