Обзор огнестойких материалов

Про огнестойкие материалы

Пожар ежедневно приходит в жилые, складские и производственные помещения во всем мире. И ключевой задачей на этапе строительства, ремонта и отделки помещений является обеспечение пожарной безопасности зданий. Для соответствия сооружений нормам пожарной безопасности используются негорючие (огнеупорные) строительные материалы. Огнестойкие (огнеупорные, противопожарные, пожаростойкие) строительные товары – материалы, которые благодаря своим свойствам или содержанию специальных компонентов (антипиренов) препятствуют горению.

Огнеупорные строительные материалы сохраняют свои свойства при высоких температурах. Их используют в качестве конструкционных материалов и защитных покрытий, применяют в ходе строительно-ремонтных и монтажных работ для обеспечения огнезащиты помещений.

Нормативно-правовые акты, регулирующие применение огнестойкой продукции

Использование огнеупорных материалов регулируется следующими правилами и нормами:

- Согласно СП 2.

13130.2012, в зданиях и сооружениях необходимо предусмотреть наличие строительных конструкций, которые будут выполнять функции противопожарных преград: противопожарные стены, перегородки и перекрытия, занавесы, шторы и экраны. Для заполнения проемов ограждающих конструкций (дверей, ворот, окон и т.д.) необходимо использовать огнеупорные и негорючие материалы.

13130.2012, в зданиях и сооружениях необходимо предусмотреть наличие строительных конструкций, которые будут выполнять функции противопожарных преград: противопожарные стены, перегородки и перекрытия, занавесы, шторы и экраны. Для заполнения проемов ограждающих конструкций (дверей, ворот, окон и т.д.) необходимо использовать огнеупорные и негорючие материалы. - Согласно приказу МЧС России от 23.10.2013 N 678 проемы в светопрозрачных конструкциях в зданиях классов конструктивной пожарной опасности С0 и С1 следует заполнять негорючими материалами.

- Для обеспечения надежной огнестойкой защиты конструкций из сгораемых материалов необходимо проводить заделку отверстий с использованием огнестойких материалов при строительстве и монтаже дымоходов и систем отопления, трубопроводов, вентиляционных и кабельных систем.

- Использование огнеупорной продукции с соблюдением рекомендаций по применению и технике пожарной безопасности предотвращает скрытое распространение продуктов горения и обеспечивает безопасность помещения и охрану здоровья.

Ассортимент огнестойкой продукции

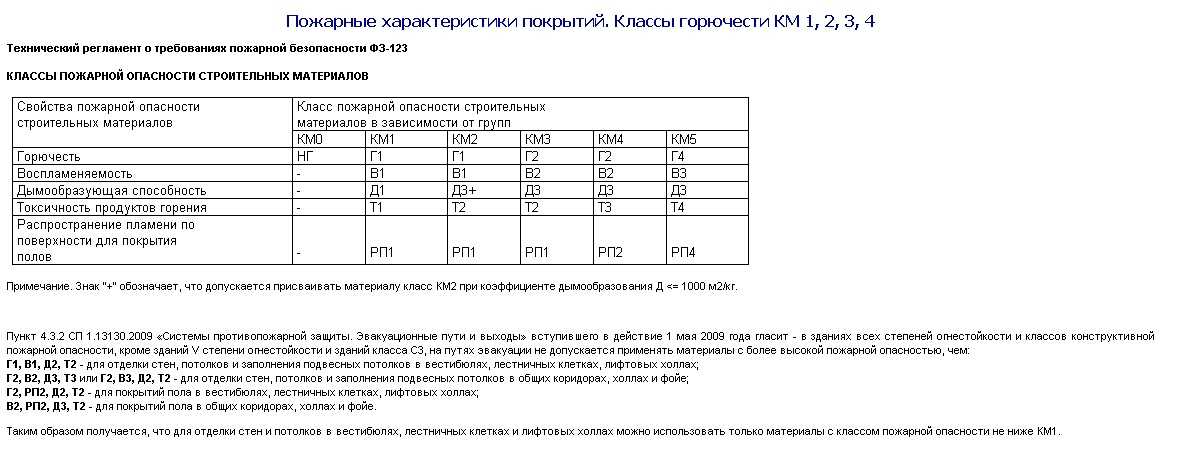

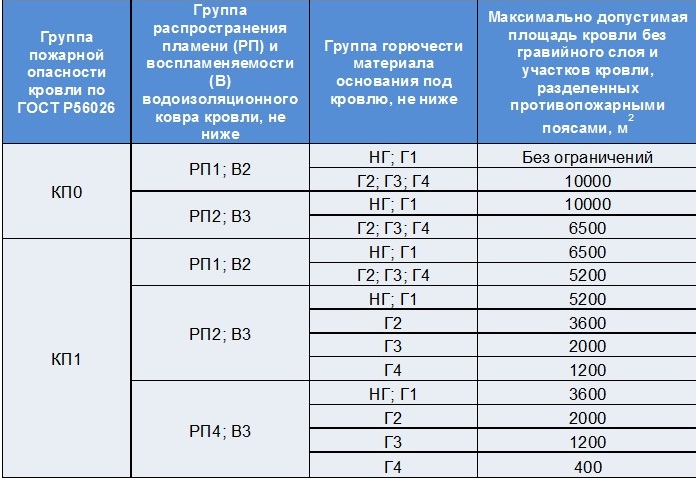

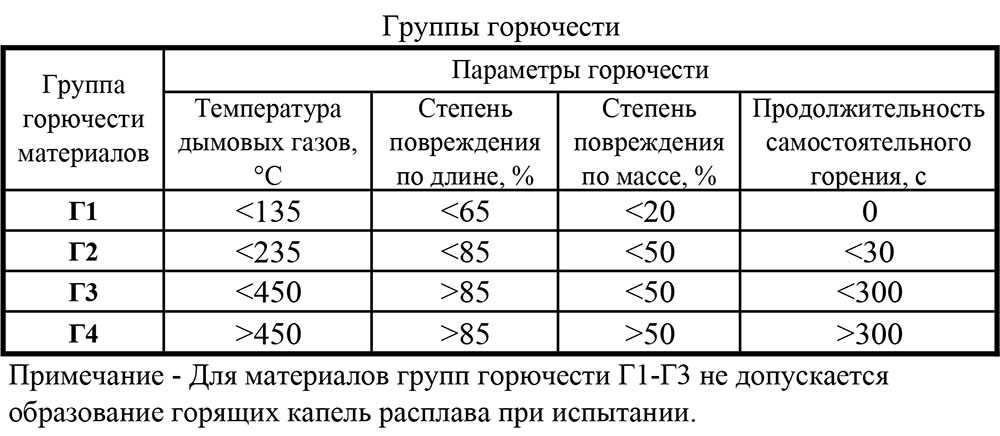

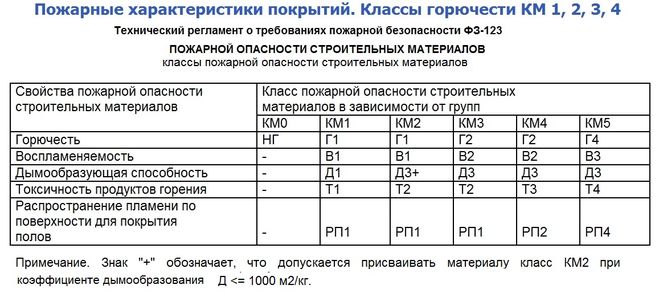

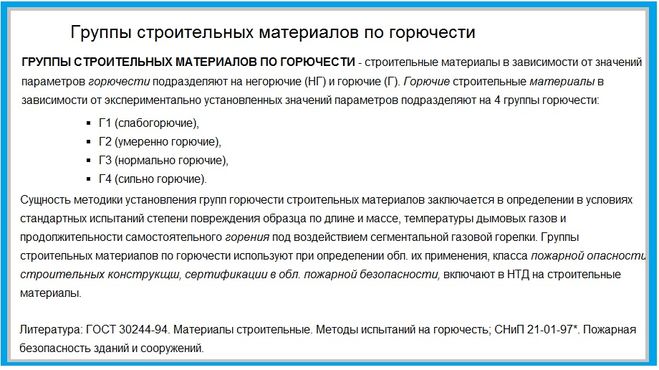

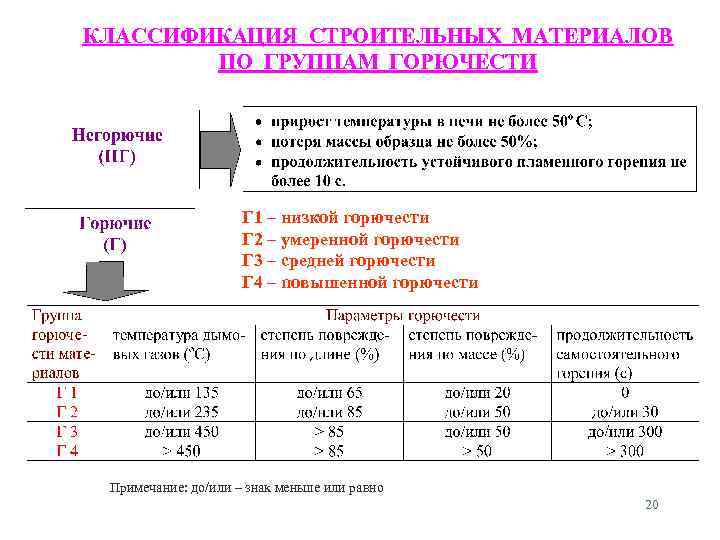

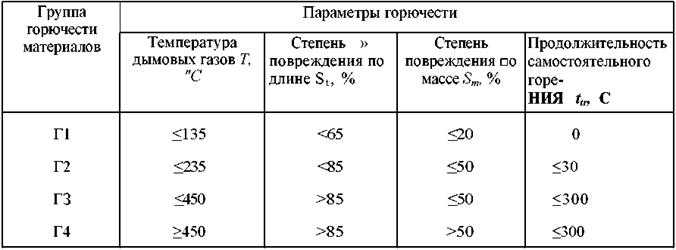

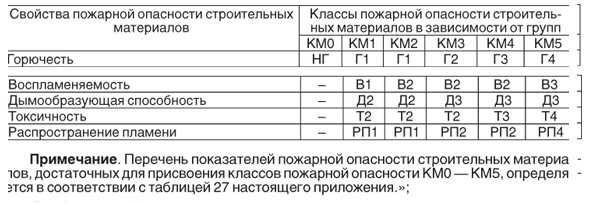

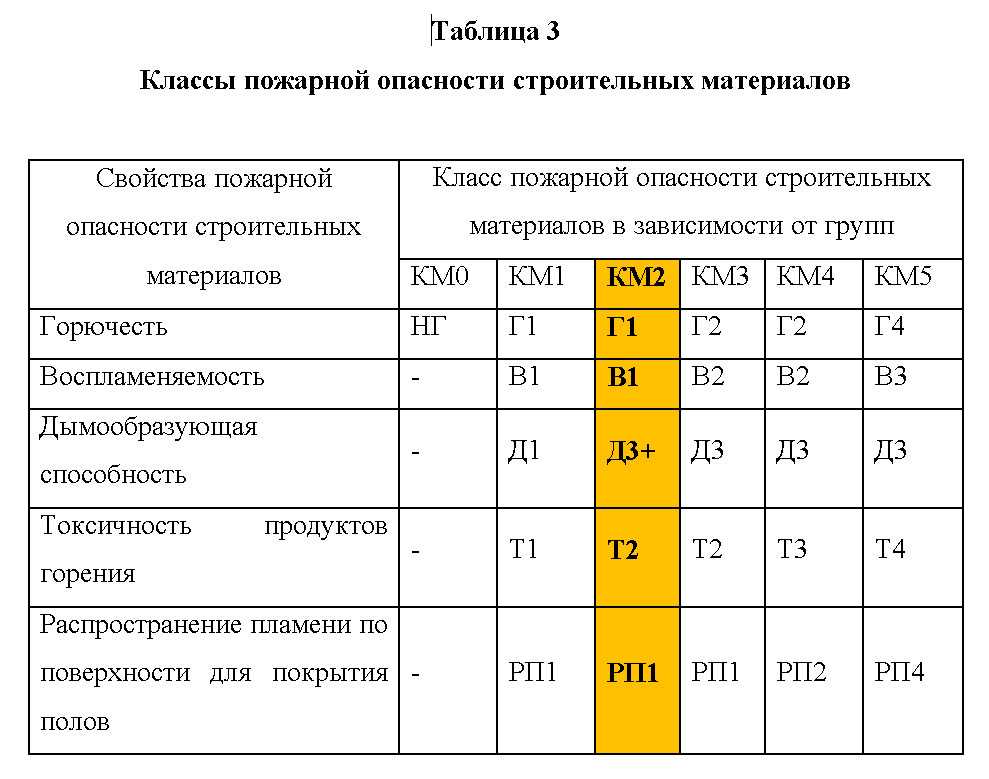

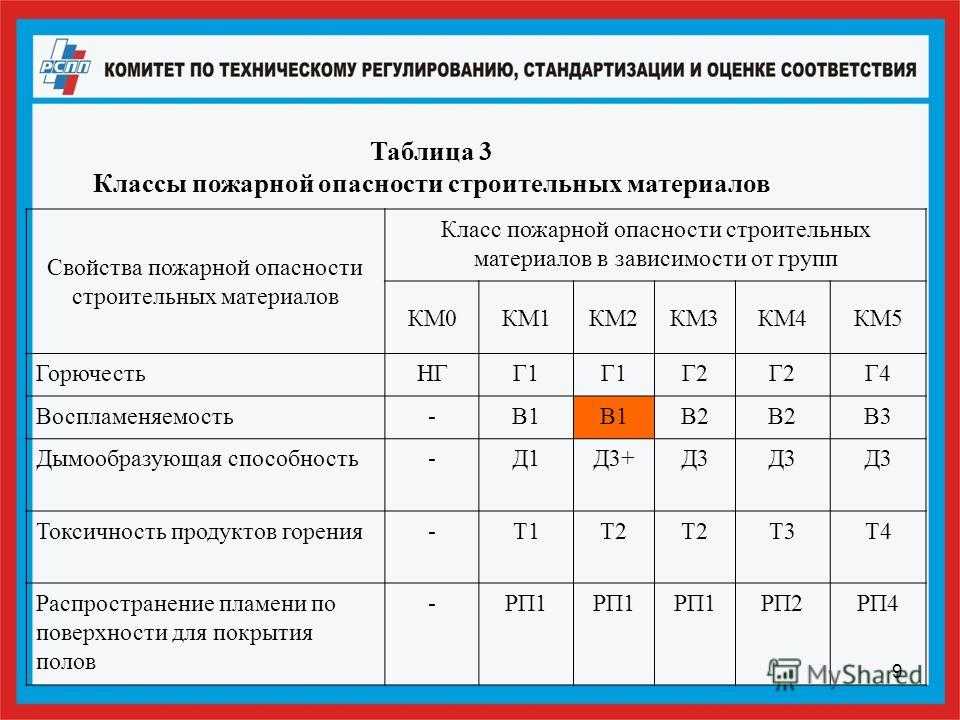

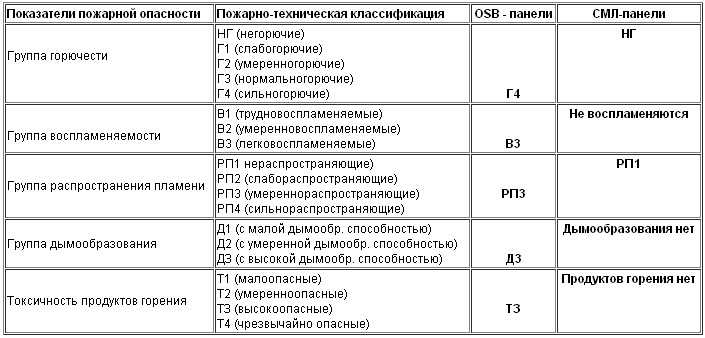

Огнестойкие строительные материалы классифицируются в соответствии с ГОСТ по степени устойчивости к воздействию огня и высоких температур.

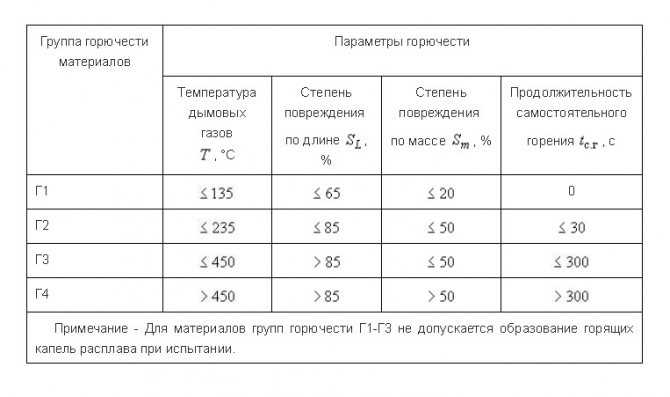

По классу горючести (ГОСТ 30244-94) различают:

-

НГ – негорючие материалы.

- Г1 – слабогорючие материалы, которые не горят при отсутствии источника огня.

- Г2 – умеренно горючие стройматериалы, горение до 30 секунд после ликвидации огня.

- Г3 – нормально горючие материалы, горение до 5 минут после устранения источника огня.

- Г4 – это сильно горючие материалы.

Каждый материал должен иметь сертификат, подтверждающий соответствующий класс горючести.

В компании СтройСистема вы можете заказать огнеупорную строительную химию (пена монтажная, герметик), уплотнители и лакокрасочные средства, устойчивые к термическому влиянию следующих брендов: Remontix, SILA, BOSNY, ULTIMA.

Пена огнестойкая

Противопожарная монтажная полиуретановая пена уникальна тем, что она сохраняет свои рабочие характеристики, тепло- и звукоизоляционные качества в случае возникновения и распространения пожара. Структура огнестойкой пены выдерживает воздействие высоких температур и закрытого огня без выделения токсических веществ, защищает помещения от попадания продуктов горения и защищает нагревающиеся поверхности и элементы конструкций от высоких температур.

В компании СтройСистема вы можете купить огнестойкую пену популярных торговых марок: Remontix и SILA.

- Огнестойкая монтажная пена Remontix

- Пена огнестойкая Sila Pro B1 Firestop

Пена Remontix PRO Fire Stop имеет группу горючести Г1 по ГОСТу 30244-94 и класс горючести В1 по DIN 4102-1. Предел огнестойкости EI 30-EI 240, продолжительность сопротивления высоким температурам – более 240 минут. Благодаря своим качественным характеристикам (вторичное расширение до 25%, хороший выход и адгезия), огнестойкая пена Remontix Pro Fire Stop пользуется повышенным спросом.

Огнеупорная пена Sila Pro B1 Firestop имеет группу горючести Г1 по ГОСТу 30244-94 и класс горючести В1 по DIN 4102-1, соответствует европейскому стандарту EN 1366-4. Предел огнестойкости пены EI 20 – EI 180, продолжительность сохранения герметичности шва при высоких температурах до 240 минут (4 часа).

В отличие от обычной пены, которая горит, монтажная пена Sila Pro B1 Firestop затухает, что позволяет ей сдерживать воздействие пламени на протяжении 240 минут. В критической ситуации при возгорании помещения, проемы и щели, заполненные огнестойкой пеной Sila Pro B1 Firestop, не станут прямым путем распространения огня, что задержит пожар, распространение угарного газа и облегчит эвакуацию людей.

Используйте нашу новинку, огнестойкую монтажную пену Sila Pro B1 Firestop для заполнения швов и пустот в помещениях с высокой температурой и открытым пламенем, а также для соблюдения норм пожарной безопасности в жилых и общественных местах при:

- установке дверных и оконных блоков;

- монтаже электрических, отопительных и сантехнических систем;

- кровельных работах;

- установке каминов и печей.

Огнестойкая пена Sila Pro B1 Firestop обладает термостойкостью и увеличенным временем сопротивления огню в течение 240 минут, не воспламеняется и не горит:

- Класс горючести Г1 по ГОСТ 30244-94

- Группа воспламеняемости В1

- Низкое вторичное расширение до 25%

- Пена доступна в 2 вариантах с выходом до 65 и 45 литров.

Огнестойкая монтажная пена Sila Pro B1 Firestop замедлит распространение дыма и огня, а также сохранит герметичность шва при пожаре до 4 часов! Sila Pro B1 Firestop – сила сопротивления огню!

- Термостойкие и жаростойкие герметики SILA

Обычный герметик не справится со швами, которые подвержены длительному воздействию высоких температур. Для их уплотнения были созданы термо- и жаростойкие герметики. Они применяются для склеивания и защиты от коррозии металлических и неметаллических поверхностей, силиконовых резин, герметизации швов, контактирующих с раскаленными поверхностями: авто- и мототехника, элементы систем тепло- и водоснабжения, вентиляции, а также для герметизации противопожарных дверей и оконных рам.

Для их уплотнения были созданы термо- и жаростойкие герметики. Они применяются для склеивания и защиты от коррозии металлических и неметаллических поверхностей, силиконовых резин, герметизации швов, контактирующих с раскаленными поверхностями: авто- и мототехника, элементы систем тепло- и водоснабжения, вентиляции, а также для герметизации противопожарных дверей и оконных рам.

В зависимости от максимального градуса, который выдерживает герметик, различают термостойкие и жаростойкие герметики:

- до 350 °C – термостойкие герметики. Используют для заделки наружных поверхностей, щелей в кирпичной кладке, герметизации на стыках элементов отопительной системы.

- до 1500 °C градусов – жаростойкие герметики. Применяют для герметизации мест соединения кладки с литьем в дымоходах, в камерах сгорания и топках. В зависимости от способности выдерживать прямой контакт с огнем, разделяют на огнестойкие и огнеупорные. Их

Однокомпонентный силиконовый герметик кислотного отверждения Sila PRO Max Sealant High Temp – идеальный вариант для устранения протечек и герметизации системы отопления. Выдерживает температуру до +250°C. В отличие от жаростойкого герметика, термостойкий герметик термостойкий герметик SILA PRO Max Sealant High Temp подходит для подвижных швов и способен растягиваться до 250%. Герметик обладает прочной адгезией с пластиком, металлом, стеклом, керамической плиткой, окрашенной древесиной:

Выдерживает температуру до +250°C. В отличие от жаростойкого герметика, термостойкий герметик термостойкий герметик SILA PRO Max Sealant High Temp подходит для подвижных швов и способен растягиваться до 250%. Герметик обладает прочной адгезией с пластиком, металлом, стеклом, керамической плиткой, окрашенной древесиной:

- высокий показатель стойкости к высоким температурам +250 °C.

- стойкий к возможной нагрузке деформационного типа.

- не боится воздействия влаги и с лёгкостью переносит ее.

- противостоит возможным перепадам температуры в системе.

Sila PRO Max Sealant High Temp применяется для уплотнения швов, подвергающихся длительному воздействию высоких температур, а также для подвижных швов. Подходит для промышленного применения, в т.ч монтаж систем вентиляции, отопления, водоснабжения, ремонт авто-и мототехники, герметизация элементов духовых шкафов и плит.

Преимущества термостойкого силиконового герметика Sila PRO Max Sealant High Temp:

- низкая усадка при полимеризации

- не вызывает коррозию металлов

- эластичен при низких (-40 °C) и высоких (+250 °C) температурах

- быстрая полимеризация

- отменная адгезия к стеклу, остекленным поверхностям, керамической плитке, пластику, краскам

- образование пленки через 20 мин

Жаростойкий герметик Sila PRO Max Sealant +1500°С

Огнестойкий силикатный герметик Sila PRO Max Sealant +1500°С для печей и дымоходов выдерживает без потери свойств температуру до +1500°С и отлично справляется с герметизацией, устойчивой к максимальным температурам.

Герметик на основе силикатов (не содержит асбеста) отверждается за счёт испарения воды. После полного высыхания, образует прочный огнеупорный жесткий шов, способный выдержать температуру до +1200 °С и кратковременно (до 30 минут) до +1500 °С. Герметик Sila PRO Max Sealant +1500°С гарантирует абсолютную герметичность и исключает возможность утечки газа или нежелательный расход топлива.

Применяют жаростойкий герметик Sila PRO Max Sealant +1500°С для оперативной заделки дефектов в местах, подвергающихся прямому контакту с огнем, в том числе в бойлерах, газоотводящих трубах, электропечах. Подходит для неподвижных соединений дымохода, камина, печи, печных труб, систем отопления, огнезащитных дверей, перегородок, дымоходов.

- Время образования пленки: 10-30 минут

- Температура применения: от +5 °C до +40 °C

- Температурная устойчивость: от -50 °C до +1500 °C

- Объем картриджа: 280 мл

- Срок хранения: 12 мес

Используя огнеупорный герметик Sila PRO Max Sealant +1500°С, вы получите хорошую тягу в дымоходе, и надежную защиту помещения от проникновения дыма и угарного газа.

Огнестойкий самоклеящийся уплотнитель ULTIMA соединяет в себе герметизацию и противопожарную защиту. Он создан из шприцованной микропористой резины на основе каучука EPDM с закрытыми ячейками. Материал надежно выдерживает температуру до +900°С, не плавится и не горит.

Использование огнестойкого уплотнителя ULTIMA снижает риск возгорания помещения, сдерживает распространение дымовых масс температурой до +200°С, предотвращает проникновение угарного газа в соседние помещения. Его применяют в бытовых и промышленных зданиях для уплотнения щелей 4-7 мм в конструкции противопожарных дверей, гаражных ворот, окон. Благодаря наличию клеящего слоя, огнестойкий уплотнитель легко и надежно фиксируется на любой поверхности, монтаж не потребует особых условий и специальных навыков.

Не везде можно обойтись огнестойкими герметиком, пеной или уплотнителем. Когда нужна защита всей поверхности от воздействия высоких температур для снижения эксплуатационной нагрузки на элементы, выберите жаростойкую краску.

Когда нужна защита всей поверхности от воздействия высоких температур для снижения эксплуатационной нагрузки на элементы, выберите жаростойкую краску.

В компании СтройСистема вы можете приобрести жаростойкую краску BOSNY (Босни). Краска изготовлена на основе модифицированных алкидных смол с примесью стирола, микрочастиц из закаленного стекла. выдержит температуру до 650 °С. Краска легко ложится даже на неподготовленные пластиковые, стеклянные, керамические, металлические(в т. ч. ржавые), пластмассовые и деревянные поверхности, предотвращает их дальнейшее окисление и коррозию, не выцветает, не трескается и не желтеет, и самое главное – надежно защищает поверхности от воздействия высоких температур до 650 °С.

Удобная форма аэрозоли поможет легко окрасить даже самые труднодоступные места. Чаще всего жаростойкую краску используют в саунах и парилках, автомобильной промышленности, элементах систем отопления, высокотемпературном оборудовании, в т. ч. в радиоэлектронике. Жаростойкая краска BOSNY представлена в следующих цветах (черный глянец, серебристый металлик).

ч. в радиоэлектронике. Жаростойкая краска BOSNY представлена в следующих цветах (черный глянец, серебристый металлик).

Если вы хотите максимально обезопасить свое жилье от возможного возникновения и распространения пожара и избежать распространение продуктов сгорания, используйте огнестойкую продукцию.. Мы рекомендуем Вам обязательно проверять перед покупкой наличие всей необходимой документации, подтверждающей соответствие товара заявленным в описании товара характеристикам и нормам противопожарной безопасности.

Утепление дома ППУ и горючесть пенополиуретана

09 марта 2021

Полиуретан — материал органического происхождения и поэтому является горючим. При прямом воздействии огня возникший дым имеет такой же состав, как и другие повседневные органические продукты, такие как древесина, шерсть, пробка, бумага или хлопок.

Во избежание повреждения конструкций в случае пожара полиуретановые системы могут быть дополнительно защищены другими огнеупорными материалами, такими как бетон, кирпич, штукатурка, специальные краски, строительный раствор и т. д. Если огонь выходит за рамки указанной защиты, то пенополиуретан может сгореть, поскольку он представляет собой материал органического происхождения, но с одной особенностью: пенополиуретан не капает как другие пластмассы (например, пенопласт, экструдированный пенополистирол), а когда он вступает в контакт с пламенем, то обугливается, и углеродная корка защищает ядро — тем самым препятствуя дальнейшему распространению огня и поддерживая структурную стабильность в течение определенного времени.

д. Если огонь выходит за рамки указанной защиты, то пенополиуретан может сгореть, поскольку он представляет собой материал органического происхождения, но с одной особенностью: пенополиуретан не капает как другие пластмассы (например, пенопласт, экструдированный пенополистирол), а когда он вступает в контакт с пламенем, то обугливается, и углеродная корка защищает ядро — тем самым препятствуя дальнейшему распространению огня и поддерживая структурную стабильность в течение определенного времени.

Полиуретановые системы — это изоляционные материалы, которые обеспечивают безопасность здания и оберегают его жителей от пожара. Ложные мифы, такие как токсичность или воспламеняемость, были опровергнуты различными тестами, проведенными для подтверждения указанной устойчивости. Кроме того, полиуретановые изделия ведут себя очень похоже на материалы с более низкой горючестью.

В частности, при сравнении горения полиуретановых панелей (ПУ) с панелями из минеральной ваты не было обнаружено никаких различий в поведении при пожаре, поэтому можно сказать, что использование полиуретановых систем для изоляции зданий является безопасным и эффективным. По мнению PU Europe, безопасность здания в случае пожара должна определяться совокупностью всех компонентов, поскольку оценка характеристик горения каждого отдельного материала не может привести к реалистичному заключению.

По мнению PU Europe, безопасность здания в случае пожара должна определяться совокупностью всех компонентов, поскольку оценка характеристик горения каждого отдельного материала не может привести к реалистичному заключению.

Например, при утеплении мансарды негорючей базальтовой ватой, используются горючие: мембрана, паробарьер, и не просто горючие, а которые при воздействии огня начинают капать и распространяют огонь. Ко всему вышеперечисленному можно добавить, что кровля почти в 100% сделана из горючей древесины. Поэтому оценивать нужно не материал, а конструкцию в целом.

Характеристики горения конкретного строительного материала являются плохим показателем пожарной безопасности для всего здания, что было доказано в нескольких исследованиях. Рассмотрим одно из них.

Например, в исследовании, проведенном ANPE, сравнивается поведение горючего утепления пенополиуретаном (ППУ) и негорючей теплоизоляции (стекловолокна) при определенных условиях. Результаты этого исследования показали, что, хотя степень огнестойкости для продукта из минерального волокна (НГ) была лучше, чем у пенополиуретана (Г4), полиуретановая строительная система прошла испытание на прочность. В отличие от информации, приведенной в пожарных сертификатах, полиуретановые системы оставались ниже указанной горючести, в то время как минеральное волокно не препятствовало распространению огня.

В отличие от информации, приведенной в пожарных сертификатах, полиуретановые системы оставались ниже указанной горючести, в то время как минеральное волокно не препятствовало распространению огня.

Основные токсичные продукты сгорания можно разделить на два класса: удушающие газы (CO), которые препятствуют поглощению кислорода клетками и приводят к потери сознания или даже смерти; раздражающие газы (HCN), которые вызывают немедленную утрату трудоспособности, главным образом, из-за воздействия на глаза и верхние дыхательные пути, и являются причиной более продолжительных повреждений в глубоких областях легких. Действие асфиксантов и глубоких раздражителей легких зависит от накопленных доз, то есть от суммы каждой концентрации, умноженной на время воздействия, для каждого продукта. Считается, что степень реакции на раздражители верхних дыхательных путей зависит только от концентрации (Purser 2007).

Если сравнивать напыляемый пенополиуретан с деревом, то вес утеплителя из ППУ (даже закрытой ячейки, 1м3 которой, в среднем, весит 40кг) будет ничтожно мал в сравнении с весом древесины, из которой будет собрана кровля. Например, на кровлю 120-130 м2 потребуется 5-7м3 дерева, без учета ОСП, фанеры и т.д. Мы знаем, что 6м3 дерева имеют вес ~3000 кг. Вес напыляемого ППУ с закрытой ячейкой на кровле того же размера при толщине 150мм будет равен ~800кг. Разница в 4 раза! Итак, дерево при горении может выделять в 3-4 раза больше угарного газа, чем пенополиуретан (ППУ). И мы еще не учитывали пленку, мембрану и прочие горючие материалы в современном доме.

Например, на кровлю 120-130 м2 потребуется 5-7м3 дерева, без учета ОСП, фанеры и т.д. Мы знаем, что 6м3 дерева имеют вес ~3000 кг. Вес напыляемого ППУ с закрытой ячейкой на кровле того же размера при толщине 150мм будет равен ~800кг. Разница в 4 раза! Итак, дерево при горении может выделять в 3-4 раза больше угарного газа, чем пенополиуретан (ППУ). И мы еще не учитывали пленку, мембрану и прочие горючие материалы в современном доме.

Практически все пожары проходят при недостаточном доступе воздуха: образуется обильный черный дым (несгоревшие частицы горючего) — все это происходит из-за недостаточной вентиляции. PIR панели имеют сертификат горючести Г2, напыляемый пенополиуретан — Г3-Г4. При недостаточной вентиляции жесткий пенополиуретан производит немного больше СО, чем полиизоцианурат (240 мкг против 225 мкг). С другой стороны, полиизоцианурат продуцирует почти на 50% больше HCN, чем жесткая пена (17 мкг против 12 мкг). При еще меньшем доступе воздуха, количество CO, образующегося в результате горения вышеупомянутых материалов, начинает уменьшаться, так как доступный кислород становится настолько низким, что образование CO становится ограниченным, в то время как выход HCN продолжает увеличиваться. Что мы имеем в сухом остатке? PIR панели, с одной стороны, имеют более низкий класс горючести, а с другой — более высокий уровень выделения цианистого водорода. Особенно в условиях недостаточной вентиляции. Хотелось бы добавить, что при съемке роликов по горению пенополиуретана и других пенопластов, дым при сгорании пенополиизоцианурата был более едким, даже на улице приходилось одевать полнолицевую маску.

Что мы имеем в сухом остатке? PIR панели, с одной стороны, имеют более низкий класс горючести, а с другой — более высокий уровень выделения цианистого водорода. Особенно в условиях недостаточной вентиляции. Хотелось бы добавить, что при съемке роликов по горению пенополиуретана и других пенопластов, дым при сгорании пенополиизоцианурата был более едким, даже на улице приходилось одевать полнолицевую маску.

Самым главным преимуществом ППУ в сравнении с пенополиизоциануратом является его бесшовность, а также тот факт, что он готовится непосредственно на месте. PIR же доступен только в плитах.

На украинском рынке представлено множество пенопластов с группой горючести Г1-Г2.

В тоже время, горючесть пенополиуретана — Г3-Г4.

Существуют напыляемые системы с группой горючести Г2, так называемые PIR пены. Они практически не представлены на рынке ввиду высокой стоимости. Если сравнивать ППУ с группой горючести Г3-Г4 и ППУ горючестью Г2 одного и того же европейского производителя (например, Huntsman, Basf), то стоимость напыляемой системы группы горючести Г2 будет в два-три раза выше систем Г3-Г4.

Ниже приведено видео горения ППУ (группа горючести Г4) и XPS, EPS (группа горючести Г1, украинские сертификаты доступны в сети).

Почему же самозатухающий и не поддерживающий горение пенополиуретан имеет Г4, а пенопласты с горящими каплями Г1?

Ответ прост: методология тестирования и устаревшие ГОСТЫ. Фрагмент статьи НИИ Пожарной безопасности Украины, Киев.

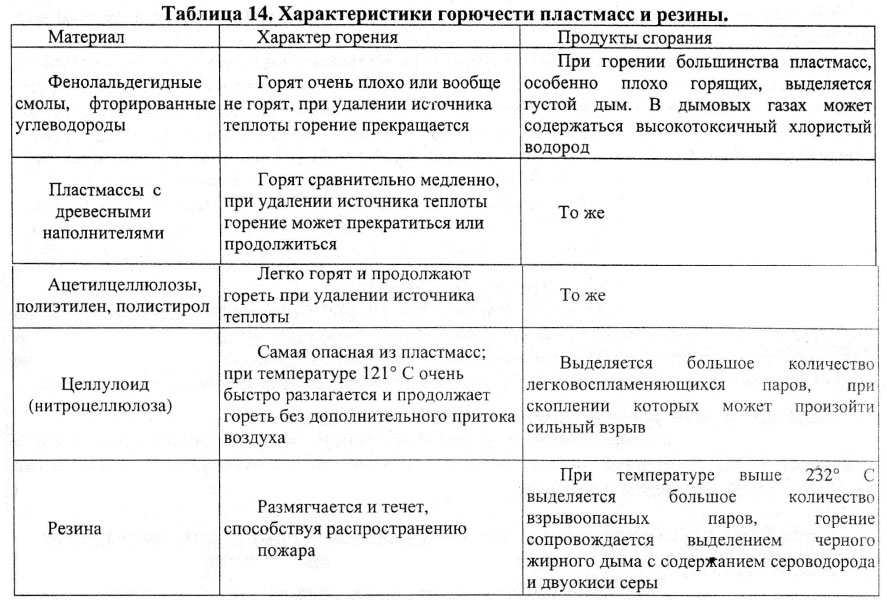

В этой же статье, есть две интересные таблицы, где указывается выход токсинов при горении пенопластов.

Токсичность EPS и ППУСогласно таблицам 4-5, выделение оксида углерода (CO) у EPS на 35% выше, чем у пенополиуретана, в то время как ппу при недостаточном вентилировании продуцирует небольшое количество цианистого водорода. При более высокой температуре у ППУ выделение как СО, так и HCN снижается, HCN снижается почти в десять раз. У EPS, наоборот, количество СО увеличивается на 25%.

При более высокой температуре у ППУ выделение как СО, так и HCN снижается, HCN снижается почти в десять раз. У EPS, наоборот, количество СО увеличивается на 25%.

Конечно же герметичность, которая, помимо сохранения тепла и холода, будет препятствовать распространению огня, а в случае возникновения пожара напыляемый пенополиуретан не будет поддерживать горение. Более того, обугливаясь, он будет защищать деревянные и металлические фермы от быстрого прогорания и деформации. Тем самым обеспечивая структурную целостность.

В качестве примера служат следующие фото. Мансарда, утепленная пенополиуретаном с открытой ячейкой, которая подверглась огню. Обратите внимание, что деревянные стропила, которые были под слоем пенополиуретана, совсем не повреждены. Обуглились только верхние слои утеплителя. Как результат: ППУ пенополиуретан помог локализовать огонь, кровля практически не пострадала.

Используемые материалы:

1. Sean Thomas McKenna & Terence Richard Hull “The fire toxicity of polyurethane foams”

2. Фото https://inpur.pl

Фото https://inpur.pl

Назад к статьям Следующая статья

Классы, категории и группы взрывозащищенного освещения

Концепция взрывозащищенного освещения может сбивать с толку. Опасные условия на рабочем месте могут сильно различаться, и это означает, что для обеспечения безопасной рабочей среды становится необходимой комплексная система оценки. Существует широкий спектр взрывозащищенного оборудования, включая взрывозащищенные световые мачты, взрывозащищенные струнные светильники, взрывозащищенные знаки выхода и различные другие варианты освещения опасных зон. Понимание того, как классифицируются эти лампы, важно для принятия обоснованного решения о том, какой тип света подходит для конкретного рабочего места.

Определение и конструкция взрывозащищенного освещения

Давайте проясним самое первое заблуждение, которое присутствует, когда речь идет о взрывозащищенном освещении, и это сам термин взрывозащищенный. Светильник, который считается взрывозащищенным, не означает, что свет рассчитан на то, чтобы выдержать взрыв. Вместо этого это просто означает, что оно предназначено для предотвращения внешнего взрыва устройства.

Светильник, который считается взрывозащищенным, не означает, что свет рассчитан на то, чтобы выдержать взрыв. Вместо этого это просто означает, что оно предназначено для предотвращения внешнего взрыва устройства.

Например, приспособление Класса I Раздела 1 спроектировано таким образом, чтобы предотвратить взрыв внутри приспособления в случае взрыва внутренних компонентов. Внешнее тепло от окружающей среды или места, где находится фонарь, не приведет к взрыву, а корпус фонаря не позволит искре или дуге вызвать воспламенение. По мере углубления в систему классификации становятся очевидными различия во взрывобезопасности различного взрывозащищенного оборудования.

A Свет Класса I Раздела 2 не соответствует таким высоким стандартам, как продукты Раздела 1. Чтобы соответствовать требованиям Дивизиона 2, свет не обязательно должен сдерживать взрыв. Вместо этого должно быть установлено, что они не могут вызвать взрыв в средах, для которых они одобрены для использования. Утвержденные среды обозначаются путем выбора различных групп, которые содержат различные опасные рабочие места. Искробезопасный свет — это свет, который не вызовет никакого взрыва.

Искробезопасный свет — это свет, который не вызовет никакого взрыва.

Это может быть достигнуто несколькими различными способами в зависимости от конструкции светильника, но наиболее распространенный способ заключается в том, что светильник содержит любые воспламеняющиеся пары или газы внутри самого светильника в течение периода времени, который делает их достаточно холодными для предотвратить дальнейшее воспламенение паров в атмосфере рабочего места после того, как они окончательно выйдут из огня. Эти методы обеспечения выпуска только достаточно холодных газов из любого взрывозащищенного оборудования могут различаться в зависимости от конструкции и классификации каждого элемента.

После понимания определения взрывозащищенности становится ясно, что взрывозащищенное освещение не является универсальным решением для любой опасной рабочей зоны или места. На самом деле, взрывозащищенный светильник, безопасный для одного рабочего места, может представлять реальную опасность в другом. Вот почему важно ознакомиться с системой классификации и типом рабочей среды, которую она охватывает.

Вот почему важно ознакомиться с системой классификации и типом рабочей среды, которую она охватывает.

Класс и категория

Существует три класса взрывозащищенных светильников: класс I, класс II и класс III. Это самый широкий смысл, в котором взрывозащищенные светильники отличаются друг от друга. Каждый класс разбит на два отдельных подразделения.

Вот три класса и соответствующие им категории:

- Класс I, категория 1 – Где горючие концентрации горючих газов, паров или жидкостей постоянно или часто присутствуют в атмосфере при нормальных условиях эксплуатации.

- Класс I, Раздел 2 – При наличии в атмосфере воспламеняющихся концентраций горючих газов, паров или жидкостей при ненормальных рабочих условиях.

- Класс II, Раздел 1 – Там, где в атмосфере присутствуют воспламеняющиеся концентрации горючей пыли при нормальных условиях эксплуатации.

- Класс II, Раздел 2 – Там, где в атмосфере присутствуют воспламеняющиеся концентрации горючей пыли при ненормальных рабочих условиях.

- Класс III, Раздел 1 – При наличии в атмосфере при нормальных условиях эксплуатации легко воспламеняющихся волокон или материалов, образующих горючие летучие вещества.

- Класс III, Раздел 2 – В тех случаях, когда легко воспламеняющиеся волокна или материалы, образующие горючие летучие вещества, присутствуют в атмосфере при ненормальных рабочих условиях.

Объекты, отнесенные к классу III, следующие: вискозные, хлопчатобумажные и текстильные фабрики, хлопкоочистительные заводы, хлопкоочистительные заводы, льноперерабатывающие заводы, предприятия по производству одежды, деревообрабатывающие заводы и другие производственные и перерабатывающие предприятия, на которых горючие волокна и летки используются в производственном процессе.

Материалы, присутствующие в окружающей среде Класса III, следующие: вискоза, хлопок (включая хлопковый линт и хлопковые отходы), сизаль или хенекен, истл, джут, конопля, испанский мох, эксельсиор, пакля, какао-волокно, пакля и тюковые отходы капок.

Примечание: Эти классификации применимы только к США и были разработаны Национальной ассоциацией противопожарной защиты в их Национальном электрическом кодексе. В этом отношении существует некоторая перекрестная совместимость с Канадой.

Разбивка по группам

Несмотря на то, что система классов и подклассов направлена на обеспечение безопасного освещения во всех рабочих зонах, необходима дальнейшая детализация каждой опасной рабочей среды из-за широкого спектра легковоспламеняющихся материалов, которые могут присутствовать в разных отраслях.

Система классификации решает эту проблему за счет использования групп. Различные группы и классы, с которыми они связаны, перечислены ниже:

Класс I Группы

- Группа A: Ацетилен

- Группа B: Водород

- Группа B Исключения: Исключение 1) Оборудование группы D можно использовать в атмосфере группы B, содержащей бутадиен, при условии, что все кабелепроводы, входящие во взрывозащищенное оборудование, имеют взрывозащищенные уплотнения, установленные в пределах 18 дюймов от корпуса.

Исключение 2) Оборудование группы C можно использовать в атмосфере группы B, содержащей аллилглицидиловый эфир, н-бутилглицидиловый эфир, этиленоксид, пропиленоксид и акролеин, при условии соблюдения тех же требований, что и в Исключении 1.

Исключение 2) Оборудование группы C можно использовать в атмосфере группы B, содержащей аллилглицидиловый эфир, н-бутилглицидиловый эфир, этиленоксид, пропиленоксид и акролеин, при условии соблюдения тех же требований, что и в Исключении 1. - Группа C: Пропан и этилен

- Группа D: Бензол, бутан, метан и пропан

- Группа D Примечание: Атмосферы с аммиаком имеют другую классификацию зон и не подпадают полностью под Группу D или любую другую группу, упомянутую в этой статье. Для получения дополнительной информации по этому вопросу см. ANSI/ASHRAE 15-1994, Правила безопасности для механической информации и ANSI/CGA G2.1-1989, Требования безопасности при хранении и обращении с безводным аммиаком.

- Класс I Группа Исключение: Сероуглерод является химическим веществом, которое требует мер безопасности, превышающих требования для большинства других групп Класса I, из-за его низкой температуры самовоспламенения и меньшего зазора в соединении, позволяющего остановить возникающее пламя.

Группы класса II

- Группа E: Металлическая пыль. Сюда входят алюминий, магний и их коммерческие сплавы, а также другая горючая пыль, которая представляет аналогичную опасность в присутствии электрических инструментов и оборудования.

- Группа E Примечание: Не вся металлическая пыль подпадает под эту классификацию. Циркониевая, ториевая и урановая пыль имеют гораздо более низкие температуры воспламенения и минимальную энергию воспламенения ниже, чем любой материал, относящийся к классу I или классу II. Эти виды пыли требуют дополнительных мер защиты.

- Группа F: Углерод и древесный уголь. Примеры включают уголь, сажу, древесный уголь и коксовую пыль.

- Группа G: Горючая пыль, не включенная в группу E или группу F. К ним относятся мука, зерно, древесина, пластмасса и химическая пыль. Для некоторых видов пыли могут потребоваться дополнительные меры предосторожности.

Группы класса III

- Класс III не содержит групп и подразделяется только на подкласс 1 и подкласс 2 для волокон и ворсинок.

Larson Electronics производит широкий спектр взрывозащищенного осветительного оборудования, в том числе следующие взрывозащищенные светильники:

- Взрывозащищенные светодиодные светильники для высоких пролетов (150 Вт, C1D1) РТ

- Взрывозащищенный аварийный светодиодный светильник (56 Вт, C1D1)

Деталь № EPL-EMG-48-2L-LED - Светодиодная осветительная мачта Quadpod (300 Вт, C1D1)

Деталь № EPL-QP-2X150RT-100 - Светодиодный светильник для опасных зон низкого уровня (40 Вт, C1D2)

Деталь № HAL-LED-CPR-C-40 - Светодиодный светильник HAZLOC, установленный на базовой стойке (185 Вт, C1D2)

Деталь № HAL-16BS-1X185LED-CPR-100

Компания Larson Electronics делает больше, чем просто удовлетворяет ваши потребности в освещении. Мы также предоставляем запасные части, детали для модернизации и модернизации, а также силовые аксессуары промышленного класса. Наши мастера могут изготовить на заказ любую систему освещения и/или аксессуары в соответствии с уникальными требованиями вашей работы. Стремление к честности, качеству и надежности сделало Larson Electronics лидером в сфере освещения и электроники с 19 лет.73. Свяжитесь с нами сегодня по телефону 800-369-6671 или отправьте сообщение по адресу [email protected] для получения дополнительной информации о наших пользовательских вариантах, адаптированных для удовлетворения ваших конкретных отраслевых потребностей.

Мы также предоставляем запасные части, детали для модернизации и модернизации, а также силовые аксессуары промышленного класса. Наши мастера могут изготовить на заказ любую систему освещения и/или аксессуары в соответствии с уникальными требованиями вашей работы. Стремление к честности, качеству и надежности сделало Larson Electronics лидером в сфере освещения и электроники с 19 лет.73. Свяжитесь с нами сегодня по телефону 800-369-6671 или отправьте сообщение по адресу [email protected] для получения дополнительной информации о наших пользовательских вариантах, адаптированных для удовлетворения ваших конкретных отраслевых потребностей.

Подпишитесь на нашу рассылку новостей

Будьте в курсе новых продуктов Larson Electronics, кодов скидок и последних новостей!

100% конфиденциальность.

Металлическая пластина Vitrabond G2 Engineered Metal Plate

Цвета и отделки

В дополнение к нашему широкому ассортименту цветов и отделок, мы также располагаем ведущими в отрасли возможностями по разработке специальных и нестандартных отделок, таких как текстура дерева, натуральный металл и анодирование.

Некоторые из наших отделок могут быть недоступны для Vitrabond G2. Пожалуйста, свяжитесь с нами сегодня для получения дополнительной информации или коммерческого предложения. Вы также можете запросить образец онлайн.

Часто задаваемые вопросы

Нужно ли тестировать VitrabondG2® на соответствие NFPA285?

Короткий ответ: «еще нет». NFPA285 — это полномасштабное испытание на огнестойкость стеновых конструкций, содержащих горючие материалы. Целью NFPA285 является разрешение использования горючих компонентов, если комбинация компонентов в сборке стены не распространяет огонь. В соответствии с Международными строительными нормами (IBC) на момент написания этой статьи VitrabondG2 является негорючим строительным продуктом. Покрывающий и связующий слои относятся к категории «второстепенных горючих компонентов», поэтому при отсутствии горючих компонентов в сборке стены нет необходимости проводить испытания. Проще говоря, зачем проводить огневые испытания стеновых конструкций, изготовленных из негорючих материалов?

Однако грядут изменения в IBC, которые потребуют проверки стеновых конструкций, содержащих негорючие материалы, такие как VitrabondG2® и минеральная вата, на соответствие стандарту NFPA285. Это изменение призвано закрыть любые лазейки, которые могут позволить таким продуктам, как сотовые панели, залитые легковоспламеняющимся клеем, называть себя «негорючими». Таким образом, хотя может показаться ненужным испытание негорючих продуктов, таких как VitrabondG2® и изоляция из минеральной ваты, на соответствие стандарту NFPA285, это достойная превентивная мера для обеспечения безопасности наших зданий в США.

Это изменение призвано закрыть любые лазейки, которые могут позволить таким продуктам, как сотовые панели, залитые легковоспламеняющимся клеем, называть себя «негорючими». Таким образом, хотя может показаться ненужным испытание негорючих продуктов, таких как VitrabondG2® и изоляция из минеральной ваты, на соответствие стандарту NFPA285, это достойная превентивная мера для обеспечения безопасности наших зданий в США.

До тех пор, пока эти изменения не вступят в силу, если стеновая сборка должна быть проверена на соответствие NFPA285, мы рекомендуем использовать наш VitrabondFR, огнестойкий продукт для использования в горючих стеновых сборках, которые должны быть испытаны на соответствие NFPA285. VitrabondG2® представляет собой передовую технологию обработки окрашенного алюминия и, как таковая, не предназначена для замены стандартного алюминиевого композитного материала там, где допустимо использование огнестойких продуктов. После 20

Можно ли протестировать VitrabondG2® в соответствии с ASTM E-136, чтобы подтвердить его негорючесть?

Строительные нормы и правила предусматривают два типа материалов.

- Элементарные материалы

- Композиты

Кусок алюминия является элементарным материалом и поэтому может пройти тест ASTM E-136. Однако если вы нанесете на алюминий слой краски, его больше нельзя будет помещать в печь, потому что теперь он считается композитом. Чтобы преодолеть это, строительные нормы и правила допускают наличие этих второстепенных горючих компонентов, которые составляют небольшую часть конечного продукта. Если вы попросите лабораторию протестировать алюминий с нанесенной на него краской, они проведут его только в том случае, если вы подпишете отказ, который включает стоимость ремонта их печи. Краска легко воспламеняется, тест провалится, и печь нужно будет ремонтировать. Таким образом, даже сплошная окрашенная алюминиевая облицовка не может быть проверена на негорючесть. Вместо этого должен быть испытан сам алюминий как первичный элемент, и вместе с второстепенными горючими компонентами, такими как краска и связующие слои, он составляет композит.

13130.2012, в зданиях и сооружениях необходимо предусмотреть наличие строительных конструкций, которые будут выполнять функции противопожарных преград: противопожарные стены, перегородки и перекрытия, занавесы, шторы и экраны. Для заполнения проемов ограждающих конструкций (дверей, ворот, окон и т.д.) необходимо использовать огнеупорные и негорючие материалы.

13130.2012, в зданиях и сооружениях необходимо предусмотреть наличие строительных конструкций, которые будут выполнять функции противопожарных преград: противопожарные стены, перегородки и перекрытия, занавесы, шторы и экраны. Для заполнения проемов ограждающих конструкций (дверей, ворот, окон и т.д.) необходимо использовать огнеупорные и негорючие материалы.

Исключение 2) Оборудование группы C можно использовать в атмосфере группы B, содержащей аллилглицидиловый эфир, н-бутилглицидиловый эфир, этиленоксид, пропиленоксид и акролеин, при условии соблюдения тех же требований, что и в Исключении 1.

Исключение 2) Оборудование группы C можно использовать в атмосфере группы B, содержащей аллилглицидиловый эфир, н-бутилглицидиловый эфир, этиленоксид, пропиленоксид и акролеин, при условии соблюдения тех же требований, что и в Исключении 1.