Как делают керамогранит: технология изготовления, состав, этапы, оборудование

Керамический гранит — один из востребованных строительных материалов, который изготавливают из качественных огнеупорных глин с включением кварцевого песка, полевого шпата, %каолина|Каолин%, окрашивающих компонентов и других добавок. Смесь кладут под пресс с высоким давлением и обжигают при 1200 градусах, что придает керамограниту прочность и твердость.

В статье подробнее разберем последовательность и особенности изготовления керамогранита и технологию процесса, а также обсудим качества готового материала, сделавшего его настолько популярным.

Характеристика керамогранита

Основу керамогранита составляют два вида глины, в состав которых включены минеральные кварцсодержащие материалы и натуральные пигменты.

Чтобы избежать трещин, формирование глазури производится в несколько приемов. В результате получается относительно толстое, при этом идеально плоское и гладкое покрытие.

Состав керамогранита близок к натуральному граниту. Но основное отличие в том, что в нем нет радиоактивных соединений, которые встречаются в обычном камне. Производители контролируют составы и не допускают лишних добавок. Смесь готовится путем перемешивания всех компонентов (минералы, полевой шпат, кварц) с их прессованием под серьезным давлением. После высыхания спрессованного камня керамогранит обжигают при высокой температуре — до 1300 градусов. На последнем этапе наносят эмаль методом смальтирования.

Но основное отличие в том, что в нем нет радиоактивных соединений, которые встречаются в обычном камне. Производители контролируют составы и не допускают лишних добавок. Смесь готовится путем перемешивания всех компонентов (минералы, полевой шпат, кварц) с их прессованием под серьезным давлением. После высыхания спрессованного камня керамогранит обжигают при высокой температуре — до 1300 градусов. На последнем этапе наносят эмаль методом смальтирования.

MILKIWAY SILVER

За основу при производстве берется та же технология, что и у природного материала. Отличие только в том, что процесс на всех этапах контролирует мастер, что дает возможность получить качественный декоративный материал. Он становится прочным, стойким к влиянию негативных факторов, привлекательно выглядит.

Немаловажным плюсом керамогранита считается повышенная стойкость к износу. Применяемая технология изготовления керамогранита придает материалу высокую морозоустойчивость, снижает подверженность к действию ультрафиолета, механическим воздействиям. Эти характеристики производители подтверждают при помощи экспертиз.

Эти характеристики производители подтверждают при помощи экспертиз.

Керамогранит, состав которого дает материалу высокую плотность, отличается низким водопоглощением. На него не воздействуют щелочные материалы и кислоты, такая плитка способна выдерживать серьезные механические нагрузки, перепады температур и другие трудности. Также он настолько прочен, что способен справляться с влиянием открытого огня.

Поверхности керамогранита различаются от метода обработки:

На матовой плитке после есть тонкий слой смальты, который дает небольшой отблеск. Поверхность не подвергается обработке, исключение — механическая подрезка кромок. %Глазурованный|Глазурованный% матовый керамогранит не скользит даже при полном покрытии влагой.

Полуполированный камень изготавливают путем частичной срезки верхнего слоя. За счет этого на поверхности объединены матовые и глянцевые области.

Полировка дает возможность получить оригинальный материал с гладкой и ровной блестящей поверхностью благодаря срезке верхнего матового слоя после обжига.

Компании, производящие плитку керамогранит, предлагают глазурованный и неглазурованный декоративный камень.

CALACATTA BRONZE

В зависимости от числа обжигов керамогранит называется монокоттурой и бикоттурой. Монокоттура имеет один обжиг — на 2-3 часа материал кладут в печь при 1300 градусов и не спеша остужают. Бикоттуру производят с двумя обжигами. Сначала при температуре 1100 градусов для формирования керамической основы, после — при 700 градусах для скрепления глазури.

Бикоттуру берут для облицовки в большинстве ситуаций, так как из-за недлительного воздействия высоких температур декоративные качества сохраняются лучше, а поверхность остается идеально гладкой. Также размеры плитки не меняются при производстве, а монокоттура немного трансформирует свой формат.

Камень отличается высокой прочностью (материал выдерживает нагрузку до двух тонн), длительностью службы (от 30 лет), однородностью цвета, износостойкостью (по шкале МООСа — 8-9 баллов из 10). Укладывать его разрешено везде: от фасадов зданий до ванных, потому что керамогранит устойчив к влаге, огню, морозу, кислотным составам.

Укладывать его разрешено везде: от фасадов зданий до ванных, потому что керамогранит устойчив к влаге, огню, морозу, кислотным составам.

Производство керамогранита налажено в России, Польше, Италии, Испании, Турции и многих других странах. Марки, которые занимаются этим строительным материалом, постоянно меняют и улучшают технологии производства, добавляют новые текстуры, экспериментируют с дизайнами и оттенками.

Состав для изготовления керамогранита

ROMANO CREMA

Состав керамогранита близок к природному материалу — граниту. Но керамика получается благодаря химическому взаимодействию между несколькими ингредиентами. Обычно в составе встречаются:

Тугоплавкая глина. Делает материал устойчивым к повышенным температурам, дает хорошие теплоизоляционные свойства. Также благодаря этому компоненту плитка приобретает устойчивость к перепадам температур.

Каолин. Основные его свойства — повышенная огнеупорность, низкая пластичность и связующая способность.

Он придает керамограниту особую прочность.

Он придает керамограниту особую прочность.%Кварцевый песок |Кварцевый песок%. База керамики любого типа, которую отличает твердость, тугоплавкость, устойчивость к влиянию кислот и щелочей.

Полевой шпат. В расплавленном виде он заполняет мелкие поры, а при охлаждении немного дает усадку. Компонент обеспечивает составу хорошую вязкость для достижения хорошей плотности изделий.

Пигменты. За основу берут красящие порошки в виде металлических оксидов кобальта, железа, хрома и других элементов и их смесей. Чтобы оттенок получился предсказуемым, остальные компоненты подбирают с минимумом окрашивающих добавок.

Дополнительно при производстве плитки керамогранита при необходимости берут ангоб, который маскирует грубую фактуру и защищает плитку от внешних факторов, а также электролит для улучшения текучести массы.

Базой для пресс-порошка служит шликер — жидкая глиняная масса или глиняный клей для соединения деталей. Его готовят путем смешивания глины, добавления электролита и воды, а после смесь превращается в суспензию.

| На соотношение компонентов влияет вид материала, необходимый класс износостойкости, оттенок и назначение. Состав подбирают именно с их учетом. |

|---|

Технология изготовления керамогранита

Стройматериал создается только из натурального сырья – глины. Он подвергается однократному (монокоттура) или двукратному (бикоттура) %обжигу|Обжиг%, поэтому сырье отличается огнеупорными характеристиками и включает минимум красящих элементов.

CODE ASH

Производители керамогранита берут за основу полевой шпат, огнеупорные глины, кварцевый песок и каолин. До применения все из них подвергаются проверке — входному контролю. Каждый современный цех имеет компьютеризированное оборудование, что позволяет быстро проводить сложные анализы с высокой точностью.

На каждом этапе сырье подвергается многоступенчатому технологическому контролю, после которого его пропускают или не пропускают для дальнейшей работы.

Этапы изготовления керамогранита

Изготовление керамики считается сложным процессом как в плане заготовки, так и по уровню организации. Стадий очень много, причем для получения разных видов манипуляции будут немного отличаться.

При учете всех технологий, которые применяют при изготовлении керамогранита, получается создать материал с достаточно прочной и плотной структурой. Благодаря этому, он считается одинаково подходящим для отделки внутренних и внешних покрытий.

PULPIS GREY

Поэтапно разберем, как делают плитку керамогранит:

Важно, чтобы компоненты для материала хранились в отдельных отсеках. В них под определенной температурой и при нужной влажности они готовятся к дальнейшим этапам производства. Сырье загружают в контейнеры, в которых они попадают на производственную линию и в нужной дозировке включаются в будущий состав.

Сырье загружают в контейнеры, в которых они попадают на производственную линию и в нужной дозировке включаются в будущий состав.Подготовка замеса. Представляет собой смешивание компонентов и получение порошка, который является заготовкой для формовки. Готовое сырье нужно тщательно измельчить в специальной мельнице. В ней раствор получается максимально однородным, а материал после прочным. Когда состав измельчен, его доставляют в смесительную камеру мельницы, где готовится порошок. Далее из раствора выпаривают воду, помещая его в камеру с горячим воздухом при температуре свыше 600 градусов. Полученный состав полностью готов к прессованию.

Окрашивание. Добавление красителей, хранящихся в отдельных емкостях. Оттуда сырье для керамогранита автоматически передается в атомизатор, где полностью обезвоживается благодаря газовым горелкам.

Формовка плитки. На этот этап допускается только материал с влажностью не более 7%. Плитку формуют в прессе под давлением в два этапа.

На первом из состава нейтрализуют воздух, а после происходит сама формовка. Этот этап позволяет получить высокую плотность и минимальную пористость продукта. Также соблюдение всех правил при проведении процедуры на выходе дает изделие нужной формы, размера и фактуры.

На первом из состава нейтрализуют воздух, а после происходит сама формовка. Этот этап позволяет получить высокую плотность и минимальную пористость продукта. Также соблюдение всех правил при проведении процедуры на выходе дает изделие нужной формы, размера и фактуры.Сушка. Готовые формы сушат в тепловых камерах с горячим воздухом. Этот этап нужен, чтобы окончательно убрать ненужную влагу — в итоге ее показатель должен составлять не больше нескольких сотых процента.

Обжиг. Один из самых серьезных этапов, где контролю уделяют особое внимание. От его качества зависят как свойства керамогранита, так и качество оттенка. При высокой температуре ингредиенты быстро плавятся и взаимодействуют, создавая монолитный материал. Для обжига используют крупные производственные печи, разделенные на секции с определенной температурой. Плитка находится в каждом отсеке установленное время. В течение этого процесса керамогранит проходит четыре обязательные стадии:

подготовительный обжиг — проводится при температуре 400 градусов;

предварительный прогрев — достигает 900 градусов, подготавливает плитку к дальнейшему обжигу;

основной обжиг — проводится при температуре 1300 градусов, затем объем плитки сокращается на 5–10%, а уровень влагопоглощения становится почти нулевым;

плавное снижение температурного режима.

Это не позволит плитке повредиться из-за резких температурных перепадов.

Это не позволит плитке повредиться из-за резких температурных перепадов.

MAGNUM MARFIL

После обжига глазурованный керамогранит проходит еще одну процедуру. Высушенную плитку кладут в глазуровочную камеру, в которой на нее наносят декоративный слой. Из-за этого дополнительного этапа такой вид керамогранита дороже неглазурованного аналога.

Еще один возможный этап — ректификация. Это процесс, при котором плитке придается идеальная форма. В идеале отклонения по размерам продукции в партии не должны превышать 0,5 мм, а стороны должны оказаться идеально ровными. Это ускорит процесс укладки.

После остывания изделие превращается в особенно прочное: имеет минимум пор и обладает повышенной стойкостью.

MAGNUM GRIS

При обжиге керамогранита нужно внимательно отслеживать уровень температуры, так как от него зависит расцветка получившегося стройматериала. Контроль больше всего важен, когда гранит покрывают глазурью. Слишком высокая температура ведет к пережогу поверхности, а если температурный режим окажется ниже нормы, то форма получится недожженной и менее прочной. |

|---|

Сортировка и контроль качества. На этой стадии производства керамогранита проверяют габариты плит, плоскостность и точность формы. Материал фильтруют по оттенку, калибру и сорту, а после держат только в специальной таре.

Плитка может дополнительно обрабатываться. На керамогранитной поверхности можно сформировать любую фактуру. Для этого применяют шлифовальные станки с алмазными абразивами.

Некачественную плитку после сортировки убирают из партии, а после отдают на переработку специальному оборудованию. После сортировки качественный керамогранит отправляют на оптовые склады для реализации в магазинах города, страны или поставки за рубеж.

Оборудование для изготовления керамогранита

Изготовление керамического гранита возможно организовать только на крупных предприятиях. Это обусловлено тем, что технология достаточно трудоемкая, требует больших вложений. В производственных цехах размещают автоматизированные установки, которые на наиболее сложных этапах контролируют операторы.

ROMANO GREY

В линии задействованы:

Отдельные емкости для каждого компонента смеси.

Ленточный транспортер, который перевозит необходимые объемы.

Шаровая мельница — труба в виде конуса с шаровыми жерновами из твердых материалов.

Смесительная камера для производства шликера.

Сушилка, в которую смесь попадает под давлением через форсунки. Под воздействием горячего воздуха капли высыхают, образуя сыпучие сферические гранулы.

Силосы, где пресс-порошок выдерживается некоторое время до начала изготовления. Из них сырье дозированно поступает и транспортируется дальше.

Бункер дозации пресса — масса подается порционно в объеме, требуемом для формовки одной плиты.

Гидравлический пресс для формовки плитки.

Сушильные камеры. Бывают вертикальными или горизонтальными, сушка в обоих производится при помощи потока горячего воздуха.

Печи тоннельного типа, где есть возможность поддерживать разную температуру в секторах.

Они функционируют постоянно, а весь цикл обжига одной партии занимает до 50 минут.

Они функционируют постоянно, а весь цикл обжига одной партии занимает до 50 минут.Струйный принтер. Автоматизированный комплекс, главное назначение которого — нанесение рисунка на облицовочную плитку с использованием струйной печати. Сейчас это наиболее современная технология в мире керамики.

Автоматизированные роботы-упаковщики. Приступают к работе на конечном этапе производства.

Где используется керамогранит

Изготовление плитки керамогранита изначально было актуально лишь для технических помещений. Гранит покупали для отделки напольных покрытий в комнатах с серьезными нагрузками — это промышленные цеха, общественные места и торговые площадки.

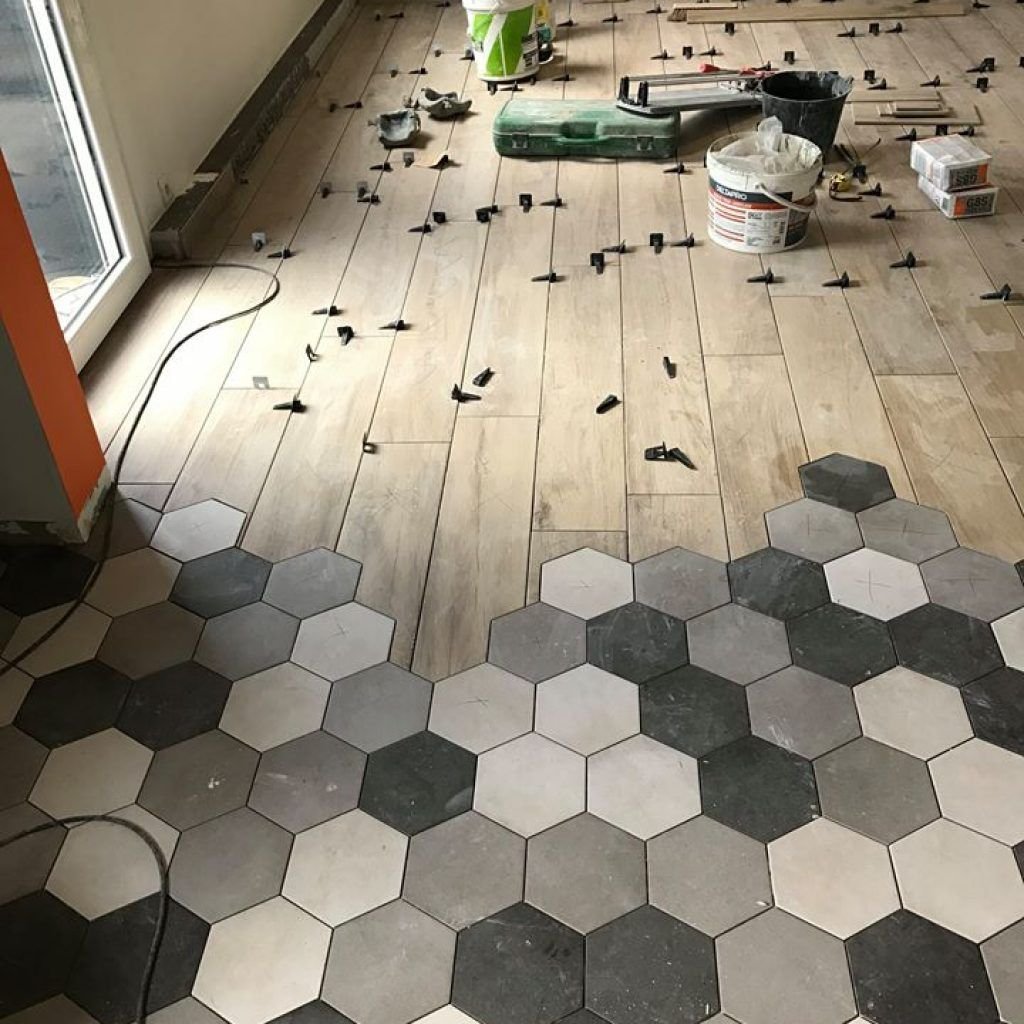

В последние годы число разновидностей плитки значительно выросло, поэтому расширилась и сфера применения материала. Сейчас керамогранит применяют для облицовки современных зданий, используют как отделочный материал фасадов и внутреннего обустройства полов и стен.

ELEGANT ARMANI CHOCO

Для укладки нужно покупать только специальные клеевые составы. Для коллекций бренда Laparet хорошо подходят клеи Titan и Monolith, изготовленные на надежной основе и только с экологичными компонентами. Выбор клеев огромен: можно выбрать составы для любого формата плитки, внутренней и внешней облицовки, а также системы «теплый пол». Клеи отличаются надежностью и долговечностью, они не подвержены воздействию высокой влажности и низких температур, не нуждаются в пластификаторах.

Для коллекций бренда Laparet хорошо подходят клеи Titan и Monolith, изготовленные на надежной основе и только с экологичными компонентами. Выбор клеев огромен: можно выбрать составы для любого формата плитки, внутренней и внешней облицовки, а также системы «теплый пол». Клеи отличаются надежностью и долговечностью, они не подвержены воздействию высокой влажности и низких температур, не нуждаются в пластификаторах.

В союзе с качественным и правильно уложенным керамогранитом облицовка будет служить более 30 лет без потери своих свойств. Также гранит часто выбирают благодаря его прочности, стойкости к механическим повреждениям и истиранию. Он не разрушается под действием экстремально низких температур или высокой влажности, легко выдерживает температурные колебания.

Большой выбор дизайнов, расцветок и фактур позволяет экспериментировать и воплощать оригинальные дизайнерские решения для различных комнат или фасадов зданий. У производителей можно подобрать материал любого цвета и фактуры, подходящей под стиль вашего офисного помещения или домашнего пространства.

Благодаря особой технологии производства, керамогранит обладает важными техническими характеристиками:

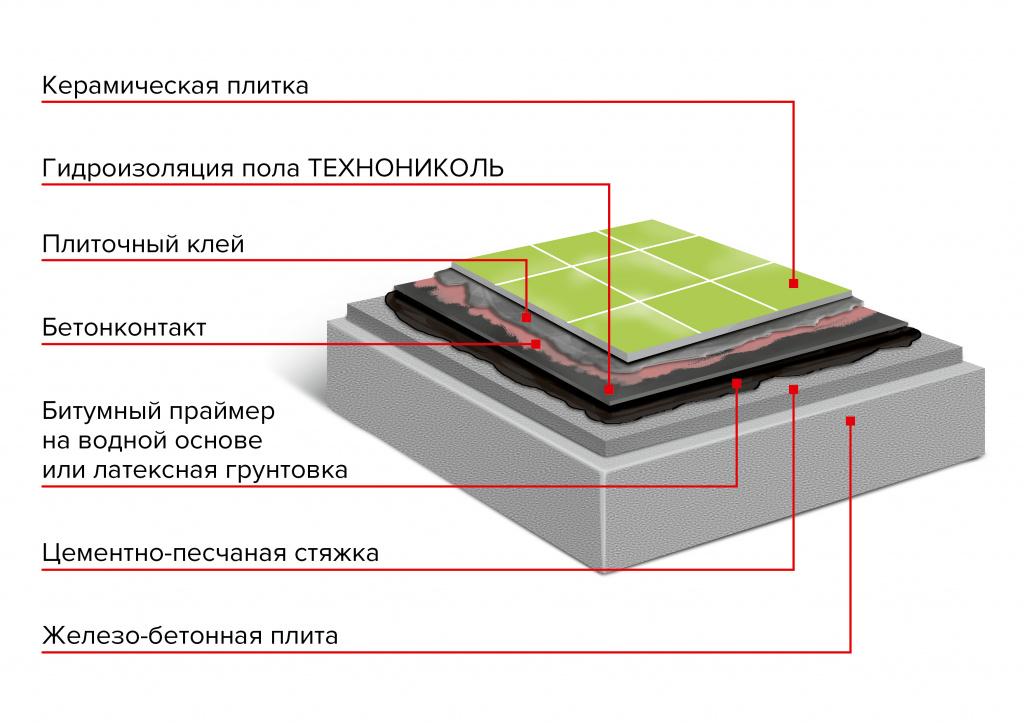

Низкое водопоглощение. Показатель находится на уровне нескольких сотых процента, что намного меньше показателей натурального гранита — около 5 %. Эта характеристика дает материалу хорошую морозостойкость. Исходя из этого укладку плиток из керамогранита на цементную подушку проводят лишь в отапливаемых помещениях. За их пределами керамогранит укладывают только с металлоконструкциями или со специальными клеевыми составами.

Стойкость к воздействию химических веществ. Благодаря этому, очищение керамики не занимает много времени и не требует серьезной подготовки и подбора средств.

Ударная стойкость и прочность на изгиб. Это облегчает укладку и эксплуатацию покрытия.

Стойкость к перепадам температур и высокой влажности, что особенно важно для сложных помещений: террас, ванных комнат.

Длительное сохранение первоначального цвета и устойчивость к выгоранию.

Геометрия. Влияет на легкость укладки материала. Основывается на минимальном различии размеров плит из одной партии после обжига. У брендов, производящих керамогранит, калибры и различия плиток варьируются от 0,1 до 0,7%.

Способность противостоять загрязнениям. Благодаря однородности, в поры материала попадает минимум грязи, а условий для размножения вредных микроорганизмов не создается. Даже неполированное матовое покрытие моется легко при помощи абразивных и порошкообразных средств.

Возможность производства плитки с твердой структурной поверхностью и антискользящими свойствами. Это хороший выбор для облицовки покрытий на улице.

Разобравшись, как делают керамогранит, легче понять, почему он настолько востребован у владельцев домов и квартир и универсален. Он считается отличным выбором для помещений с высокой проходимостью — как гостиных и прихожих в домах, так и в торговых комплексах, магазинах и других общественных местах. Он способен органично вписаться в любое пространство и украсить его. Главное условие — стоит покупать материал только у надежных производителей, которые гарантируют соблюдение технологий производства и применение качественного сырья.

Он способен органично вписаться в любое пространство и украсить его. Главное условие — стоит покупать материал только у надежных производителей, которые гарантируют соблюдение технологий производства и применение качественного сырья.

Источники

etoprosto.ru/ru/articles/kak-delayut-keramogranit–reportazh-s-fabriki/

infradom.ru/2021/08/22/из-чего-делают-керамогранит-из-чего-де/

mdv63.ru/raznoe-2/keramogranit-kak-delayut-iz-chego-delayut-i-kak-delayut.html

Технология производства керамогранита

Керамогранит — исключительный по техническим качествам материал, поэтому необходимо, чтобы используемое для его производства сырьё было абсолютно чистым и обладало по возможности совершенной геохимической структурой. Итак, качество сырья является непреложным условием производства хороших изделий.

Процесс изготовления керамогранита начинается со складирования сырья, которое бывает трёх видов: глинистые, неглинистые и инертные материалы. Глинистое сырьё составляют каолиновые глины и каолины, придающие сырьевой основе связывающие свойства и пластичность, что впоследствии, после прессования, позволяет плитке сохранять свою форму. Неглинистые материалы — полевые шпаты — уменьшают пористость обожженных изделий, облегчая процесс спекания и придавая материалу прочность, компактность и стойкость.

Неглинистые материалы — полевые шпаты — уменьшают пористость обожженных изделий, облегчая процесс спекания и придавая материалу прочность, компактность и стойкость.

Инертные материалы — это кварцевые пески; они образуют «остов» плитки. К сырьевым материалам относятся также пигменты, которые являются оксидами или смесями оксидов металла, почти все они изначально натурального происхождения, переработанные затем особым образом, используются для получения цвета, требуемого производством. После выгрузки и складирования сырья в специальные отсеки, в которых поддерживается постоянная температура, начинается технологический процесс, на первом этапе которого производится помол и окрашивание сырья, которое впоследствии составит основную сырьевую смесь. Сырьё загружается в приёмные бункера, откуда ленточные конвейеры подают его к соответствующим установкам.

Для начала сырьевые материалы, строго дозированные на весовых конвейерах, перемешиваются по заданной рецептуре, в результате чего получается основная сырьевая смесь. Эта смесь подвергается последующей обработке, призванной обеспечить абсолютную однородность массы по размеру и по влажности частиц материалов.

Эта смесь подвергается последующей обработке, призванной обеспечить абсолютную однородность массы по размеру и по влажности частиц материалов.

Итак, первый шаг — это достижение гранулометрической однородности. А достигается она в результате мокрого (т.е. в присутствие воды) помола материалов в мельницах, имеющих вид огромных стальных цилиндров, непрерывное вращение которых обеспечивается мощными электродвигателями. Внутри каждой мельницы имеются несколько сообщающихся камер, каждая из которых содержит определённое количество мелющих тел. Последние в результате вращения цилиндров падают одно на другое, измельчая частицы сырьевой смеси.

В качестве мелющих тел используются натуральные материалы (галька) или шары различных размеров из натуральных компонентов, переработанных специальным образом (например, из спечённого глинозёма). Результат — водная суспензия, частицы которой обладают достаточно мелкой и однородной величиной.

Внутри мельница состоит из нескольких сообщающихся камер, разделённых прорезиненными сетками. В каждой камере содержатся мелющие тела, уменьшающиеся по мере перемещения из одной камеры в другую. Смесь перемещается из одной камеры мельницы в другую, только когда зернистость материалов достигает нужных размеров. Получаемая масса — водная суспензия, частицы которой обладают достаточно мелкой и однородной величиной, чтобы можно было перейти к следующей стадии обработки. Эта суспензия называется шликером.

В каждой камере содержатся мелющие тела, уменьшающиеся по мере перемещения из одной камеры в другую. Смесь перемещается из одной камеры мельницы в другую, только когда зернистость материалов достигает нужных размеров. Получаемая масса — водная суспензия, частицы которой обладают достаточно мелкой и однородной величиной, чтобы можно было перейти к следующей стадии обработки. Эта суспензия называется шликером.

Полученный шликер поступает в огромные подземные бассейны, где, во избежание отстаивания (т.е. оседания составных частей), непрерывно перемешивается с помощью пропеллерной мешалки. Затем сырьевая смесь окрашивается, и получаются те тона, которые впоследствии составят смесь пресспоршка. Окрашивание осуществляется путём добавления в шликер приготовленных ранее красителей, система дозирования которых полностью компьютеризована.

Теперь шликер должен быть обезвожен до нужной степени. Данная операция производится в атомизаторе (башенном распылительном сушиле). Содержащийся в бассейнах шликер при помощи насосов подаётся в атомизатор. Это огромный стальной цилиндр, оснащённый газовой горелкой, которая доводит внутреннюю температуру до 550 градусов. Проходя под высоким давлением через форсунки, шликер распыляется внутрь сушила, где попадает под поток горячего воздуха. Вода быстро испаряется через верхнюю часть атомизатора, а высушенная смесь, пресспорошок, высыпается на транспортёр через его нижнюю часть, который доставляет его в бункера хранения. Цель атомизации — высушить шликер до получения материала, степень влажности которого идеальна для его прессованию.

Это огромный стальной цилиндр, оснащённый газовой горелкой, которая доводит внутреннюю температуру до 550 градусов. Проходя под высоким давлением через форсунки, шликер распыляется внутрь сушила, где попадает под поток горячего воздуха. Вода быстро испаряется через верхнюю часть атомизатора, а высушенная смесь, пресспорошок, высыпается на транспортёр через его нижнюю часть, который доставляет его в бункера хранения. Цель атомизации — высушить шликер до получения материала, степень влажности которого идеальна для его прессованию.

Процент влажности полученного пресспорошка составляет около 6 %. Это идеальный показатель, обеспечивающий правильное выполнение прессования, в процессе которого плитки обретают форму. Пресспорошки являются главным ингредиентом смесей, которые будут подвергнуты прессованию. Перед прессованием порошки поступают в бункера хранения, где охлаждаются до температуры окружающей среды и становятся однородными по остаточной влажности.

Далее различные цвета извлекаются из бункеров и перемешиваются посредством автоматизированного оборудования в соответствии с формулой или рецептом. Количество цветовых сочетаний бесчисленно. На этом этапе возможно обогащение порошков другими материалами, в виде гранул, порошков или чешуек, придающими готовым изделиям особые эстетические и технические свойства. Полученные таким образом составы являются конечным результатом процесса обработки сырьевых материалов.

Количество цветовых сочетаний бесчисленно. На этом этапе возможно обогащение порошков другими материалами, в виде гранул, порошков или чешуек, придающими готовым изделиям особые эстетические и технические свойства. Полученные таким образом составы являются конечным результатом процесса обработки сырьевых материалов.

Этап прессования преследует три цели: формование плитки – придание пресспорошку установленной формы; трамбование пресспорошка – процедура, позволяющая сырой и ещё необожженной плитке выдерживать последующие нагрузки; уплотнение – предельное сокращение пористости плитки.

Этап формовки начинается с подачи пресспорошка к прессам. Прессование включает четыре стадии:

- Сначала форма наполняется пресспорошком, который подаётся из расходных бункеров, расположенных над прессами.

- Затем форма закрывается, и выполняется первичное прессование под небольшим давлением. В этом случае содержащийся в плитке воздух сжимается и удаляется при лёгком открывании формы.

- После этого имеет место вторичное прессование, которое и обусловливает создание сырой плитки.

- И в последнюю очередь плитка извлекается из формы, а одновременно идёт новая загрузка пресспорошка для последующего прессования.

Как производится керамогранит?

Неудивительно, что фарфор является одним из самых популярных материалов для плитки всех времен. Его долговечность, функциональность и универсальность делают его одним из лучших из лучших. Керамогранит, обладающий роскошной привлекательностью и сияющий классом, был первоначально изготовлен в Китае в 15 веке, а затем попал в Европу. Вначале фарфор в основном использовался для стен. Но с тех пор мы прошли долгий путь. Дизайнеры интерьеров ясно дали понять, что в этом материале есть гораздо больше, чем просто привлекательность стен.

Его долговечность, функциональность и универсальность делают его одним из лучших из лучших. Керамогранит, обладающий роскошной привлекательностью и сияющий классом, был первоначально изготовлен в Китае в 15 веке, а затем попал в Европу. Вначале фарфор в основном использовался для стен. Но с тех пор мы прошли долгий путь. Дизайнеры интерьеров ясно дали понять, что в этом материале есть гораздо больше, чем просто привлекательность стен.

Над созданием и распространением изделий из керамогранита работает несколько ведущих производителей от Турции и Испании до Австралии и Бразилии. Хотя фарфор требует более высокой цены, для этого есть веская причина. Немногие материалы могут противостоять элементам столь же эффективно. Фарфор можно использовать как внутри, так и снаружи, так как он непроницаем для влаги. Это делает его лучшим выбором для роскошных кухонь, ванных комнат и даже душевых или открытых пространств.

Фарфор изготавливается несколько иначе, чем другие изделия из плитки. Этот процесс делает его более прочным и устойчивым к движению, воде и повреждениям.

Этот процесс делает его более прочным и устойчивым к движению, воде и повреждениям.

Благодаря современным технологиям дизайнеры интерьеров могут выбирать и использовать множество инновационных возможностей. Будь то натуральный материал, который выглядит как камень или мрамор, или более современный вид с однотонными цветами — мы предлагаем целую армию керамогранита, который, как мы гарантируем, будет соответствовать вашим целям.

Давайте немного углубимся в тему фарфора, откуда он берется и как он сделан!

История, достойная внимания Как мы упоминали ранее, первая известная керамогранитная плитка пришла из Китая. Надо понимать, что без керамики не было бы и фарфора. Итак, чтобы правильно знать историю фарфора, надо разбираться в истории керамики. Изготовленная из сырья, такого как камни, песок и глина, керамика восходит к 4700 г. до н.э. где его использовали римляне. Хотя плитка того периода и близко не соответствовала качеству того, что мы можем создать сегодня, ее сохранение на протяжении всей истории может похвастаться неоспоримой долговечностью. Эта долговечность является главной причиной, по которой он по-прежнему актуален в современном мире.

Эта долговечность является главной причиной, по которой он по-прежнему актуален в современном мире.

Процесс решает все

Первоначально легко было предположить, что рабочие просто смешивали сырье с водой и создавали плитки или кирпичи, чтобы завершить свои строительные планы. Конечно, со временем происходит своего рода эволюция. Наш способ производства керамогранита сегодня находится на много световых лет раньше, чем процесс начался. Шаг за шагом, вот как это делается:

- Смешайте сырье с помощью крошечных шариков, чтобы измельчить смесь до желаемой консистенции.

- Затем смесь выливается в промышленную машину для сушки, которая помогает слить лишнюю жидкость.

- Материал прессуется для достижения максимальной прочности.

- После прессования из него формируются листы любого размера, который требует конкретный дизайн плитки.

- Листы помещаются на стеллажи для более длительного высыхания.

- Рисунки, узоры и цвета добавляются на листы, чтобы подготовить их к распространению.

- После того, как плитка приобрела функции и внешний вид, отвечающие стандартам качества, она обожжена до совершенства!

Больше технологий — больше возможностей. А больше возможностей означает больше возможностей. Когда фарфор появился в мире, дизайн был простым, поскольку производители привыкли к консистенции продукта. На протяжении веков все развивалось, и теперь есть керамогранит, имитирующий дерево, мрамор, камень и мозаику. Вот лишь некоторые из этих примечательных вариантов:

Варианты качественного керамогранита безграничны. Если у вас есть вопросы, у нас есть ответы. Хотите продолжить путешествие по плитке вместе с командой Trinity Tile? Присоединяйтесь к нам в Instagram и Facebook!

Как производят плитку | Rockform

Плитка повсюду – в наших ванных комнатах и кухнях, даже в наших гостиных и спальнях. Они настолько распространены, и все же многие из нас не обращают внимания на сложный производственный процесс, стоящий за их созданием. В этой статье вы узнаете о незначительных различиях между созданием керамогранита и керамической плитки, а также о более важном процессе изготовления плитки, который позволяет нам превращать комки земли в шедевры красоты.

В этой статье вы узнаете о незначительных различиях между созданием керамогранита и керамической плитки, а также о более важном процессе изготовления плитки, который позволяет нам превращать комки земли в шедевры красоты.

Во-первых, необходимо собрать материалы для создания плитки. И керамогранит, и керамическая плитка используют глину при создании, но керамогранит обычно использует более тяжелую и плотную глину, чем обычная керамическая плитка. Эти более твердые глины, используемые для фарфора, обычно представляют собой белые глины, смешанные с песком и полевым шпатом.

Плотные материалы, используемые в керамограните, особенно хороши для напольной плитки, так как они меньше впитывают воду и устойчивы к пятнам; идеально подходит для грязных следов в сезон дождей. Сложность изготовления керамогранита заключается в том, что его плотность и твердость также делают его довольно хрупким, что затрудняет его резку.

После того, как глина собрана, ее измельчают, чтобы разбить все крупные куски. Затем его отправляют на огромный фрезерный станок, где куски измельчаются до консистенции, похожей на песок. Это позволит глине лучше смешиваться с другими ингредиентами в рецепте плитки: песком, водой, полевым шпатом, а также другими химическими веществами, которые варьируются в зависимости от конкретного рецепта каждой компании.

Затем его отправляют на огромный фрезерный станок, где куски измельчаются до консистенции, похожей на песок. Это позволит глине лучше смешиваться с другими ингредиентами в рецепте плитки: песком, водой, полевым шпатом, а также другими химическими веществами, которые варьируются в зависимости от конкретного рецепта каждой компании.

После того, как приготовлена подходящая смесь, необходимо удалить весь воздух, так как пузырьки в плитках могут серьезно повлиять на их долговечность. Сразу после удаления воздуха глиняная смесь продавливается через металлическую головку, которая заставляет глину выходить в виде одного длинного толстого листа в процессе, известном как экструзия.

После экструзии плитки вырубаются из слоя и проходят процесс сушки для удаления части влаги из плиток. Удаление влаги является важной частью затвердевания и укрепления плитки, чтобы она была готова к использованию, поэтому этот шаг повторяется.

Затем плитка грунтуется по рисунку, начиная с нанесения базового слоя краски, а затем грунтовки, которая обеспечивает правильное прилипание краски к плитке. После того, как плитка покрыта грунтовкой и краской, ей нужна защитная глазурь, чтобы защитить рисунок от износа.

После этого этапа плитки отправляются в печь, где их нагревают до температуры 1185 градусов, чтобы удалить последнюю влагу, которая все еще может ослаблять продукт. В конце процесса плитки проходят через процесс постепенного охлаждения. Это жизненно важная часть процесса, которая может привести к взрыву плитки от температурного шока при неправильном обращении.

Керамическая плитка

Процесс производства керамической плитки аналогичен керамограниту, вплоть до процесса экструзии. Вместо того, чтобы подавать через матрицу, смесь керамической плитки заливается в форму и прессуется до нужной формы. Это возможно, потому что глина, используемая для керамической плитки, более пластична и менее склонна к растрескиванию под давлением.

Он придает керамограниту особую прочность.

Он придает керамограниту особую прочность. Сырье загружают в контейнеры, в которых они попадают на производственную линию и в нужной дозировке включаются в будущий состав.

Сырье загружают в контейнеры, в которых они попадают на производственную линию и в нужной дозировке включаются в будущий состав. На первом из состава нейтрализуют воздух, а после происходит сама формовка. Этот этап позволяет получить высокую плотность и минимальную пористость продукта. Также соблюдение всех правил при проведении процедуры на выходе дает изделие нужной формы, размера и фактуры.

На первом из состава нейтрализуют воздух, а после происходит сама формовка. Этот этап позволяет получить высокую плотность и минимальную пористость продукта. Также соблюдение всех правил при проведении процедуры на выходе дает изделие нужной формы, размера и фактуры. Это не позволит плитке повредиться из-за резких температурных перепадов.

Это не позволит плитке повредиться из-за резких температурных перепадов. Они функционируют постоянно, а весь цикл обжига одной партии занимает до 50 минут.

Они функционируют постоянно, а весь цикл обжига одной партии занимает до 50 минут.