CE Center — Understanding Metal Composite Material, Installation, and Systems

Отличительное качество и понимание гарантий

Джессика Джаррард

Этот тест больше не доступен для кредита

Обеспечение качества установки

Установщик, будь то независимый менеджер проекта отвечает за правильное выполнение каждого шага процесса установки. В рамках процесса установки производители MCM несут ответственность за координацию доставки материалов на рабочую площадку. Они также несут ответственность за координацию с отдельными лицами и компаниями других профессий в отношении установки системы облицовки и предоставления материалов и рабочей силы, необходимых для обеспечения водонепроницаемости спроектированной системы.

Окончательные замеры в полевых условиях, включая допуски на каркас/подложку и изготовление компонентов панели в полевых условиях, должны быть выполнены на месте. Окончательные элементы закрытия проекта обычно представляют собой совместную работу установщика MCM и изготовителя. Установщик MCM обычно предоставляет гарантии качества изготовления и установки, которые мы обсудим более подробно позже в этой статье.

Установщик MCM обычно предоставляет гарантии качества изготовления и установки, которые мы обсудим более подробно позже в этой статье.

Изображения предоставлены Ассоциацией металлоконструкций

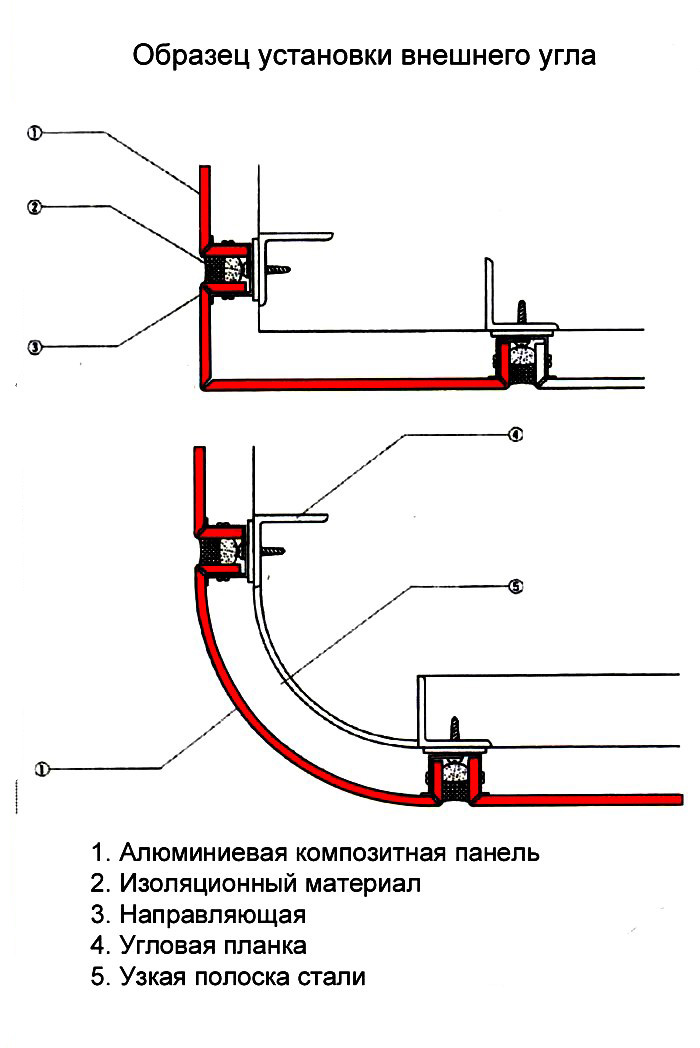

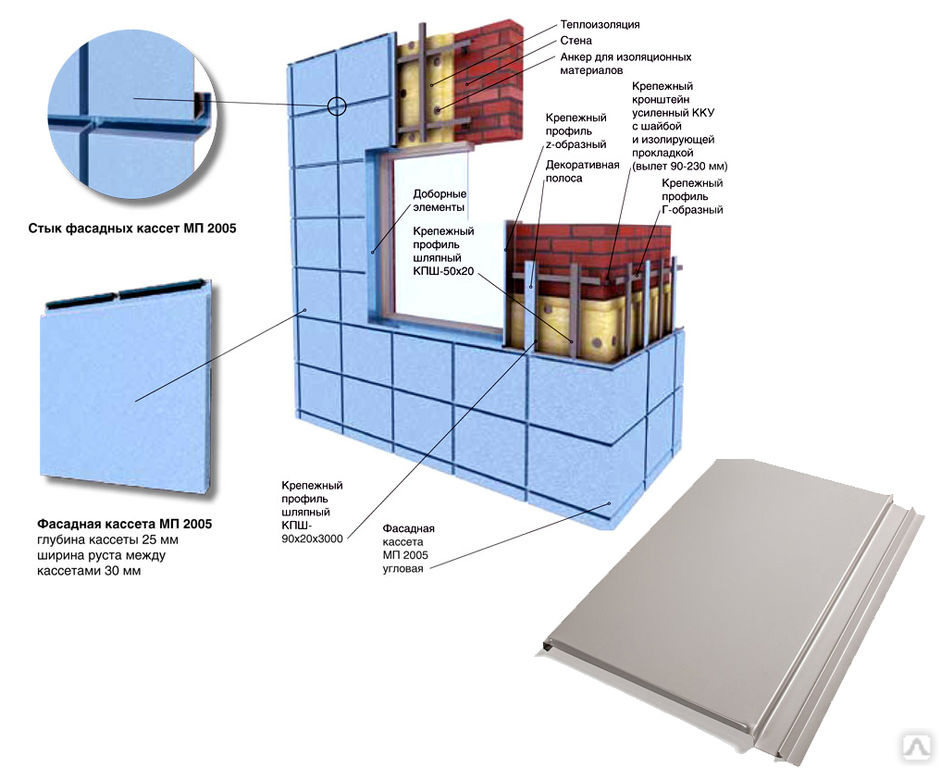

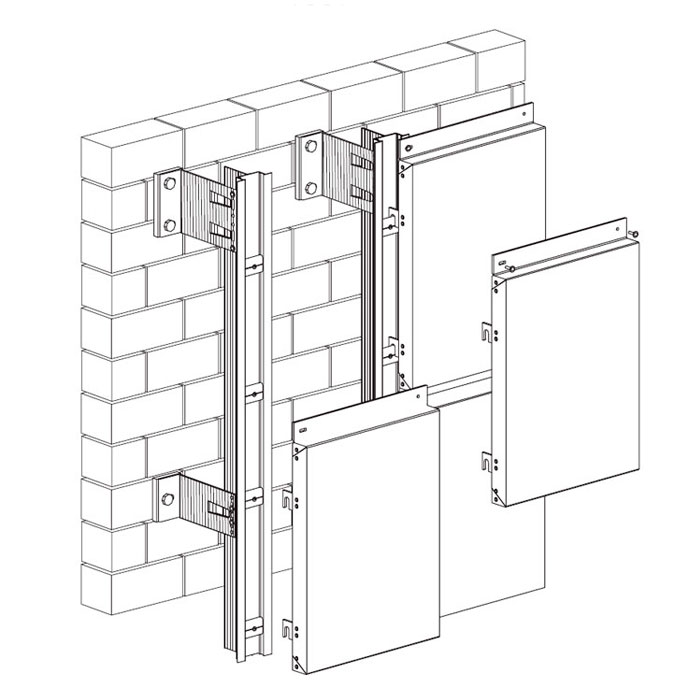

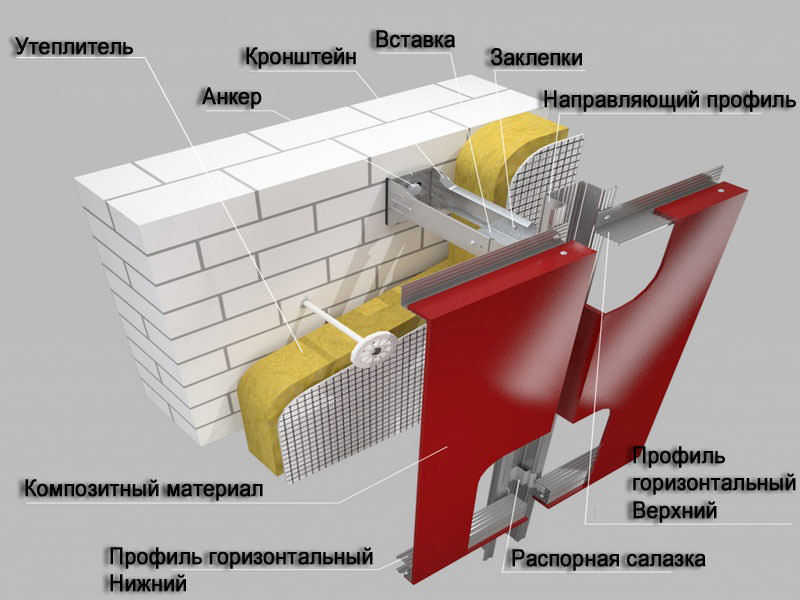

Во время установки панели направляются и изготавливаются в формованные поддоны с гибким открытым герметиком, нанесенным на каждую панель и прикрепленным к замковым или зажимным профилям для соединения, что сводит к минимуму проникновение воздуха и воды.

Системы с мокрым и сухим уплотнением, а также системы защиты от дождя

С тех пор, как продукты MCM были представлены в Северной Америке, установки выполнялись с использованием трех различных стилей: системы с мокрым уплотнением, сухим уплотнением и системы защиты от дождя. Эти системы были использованы на многих сотнях различных типов зданий. Варианты этих систем широко используются и сегодня. Независимо от используемой системы установки, основная цель состоит в том, чтобы обеспечить, чтобы внешняя облицовка и / или дождевые экраны предотвращали проникновение нежелательного воздуха и влаги в ограждающие конструкции здания.

Все эти системы должны соответствовать определенным эксплуатационным требованиям, которые могут включать инфильтрацию воздуха (ASTM E 283), водонепроницаемость (ASTM E 331), структурные характеристики (ASTM E 330) и особые требования к защите от дождя, указанные в AAMA 508 или 509 для таких систем. Все установки, в которых используются панели высотой более 40 футов, должны соответствовать требованиям противопожарной защиты NFPA 285.

Система мокрой заделки и испытания

Система мокрой заделки также известна как «однолинейная барьерная стена» или «полностью герметичная стена», поскольку между соседними панелями имеется стык, полностью герметизированный герметиком. Для заполнения этого шва обычно используется силикон или среднемодульный герметик. Эти типы герметиков используются, потому что они гибкие и остаются прилипшими к панелям при их перемещении из-за теплового расширения/сжатия.

В процессе установки создается единый барьер между внешней средой и полостью за панелью.

Надлежащее нанесение герметика и прилипание к панели имеет решающее значение для предотвращения попадания в здание нежелательного воздуха и воды. Эта установка должна регулярно проверяться, чтобы убедиться, что герметик остается гибким и прилипает к панели. Это особенно важно по мере старения внешней оболочки. Хотя эта система предназначена для предотвращения проникновения воды на внешнюю поверхность панели, любой конденсат, попадающий в полость панели, может вызвать проблемы с внутренней частью здания и материалами. Правильно спроектированная и установленная панельная система должна иметь отверстия для выхода влаги из полости путем просачивания или испарения без проникновения внутрь здания.

Для систем с мокрым уплотнением не требуется никаких дополнительных испытаний, кроме вышеупомянутых требований к инфильтрации воздуха, испытанных в соответствии с ASTM E 283, требований к водостойкости, испытанных в соответствии с ASTM E 331, требований к структурным характеристикам, испытанных в соответствии с ASTM E 330, и требований к огнестойкости.

Система сухой герметизации и испытания

В системах сухой герметизации не используются открытые влажные компоненты, такие как герметики, в конструкции соединения панелей. Система с сухим уплотнением имеет несколько дополнительных компонентов по сравнению с системой с мокрым уплотнением. Панели MCM формируются в виде поддонов и соединяются алюминиевыми блокирующими профилями и/или прокладками. Инфильтрация воды в основном контролируется блокирующими алюминиевыми профилями. Точно так же, как правильно спроектированные системы с мокрым уплотнением, системы с сухим уплотнением позволяют любой воде или конденсату, которые попадают в полость панели, стекать или испаряться, прежде чем проникнуть в оболочку здания. Тип и расположение воздушно-водяного барьера не должны влиять на характеристики панели системы сухого уплотнения.

Системы с сухим затвором обеспечивают фугу панели от 1 ⁄ 2 дюймов до 12 дюймов. Стыки могут быть отделаны подобранными по цвету или дополнительными акцентными полосами, чтобы обеспечить гладкий, чистый и эстетически приятный внешний вид.

Стыки могут быть отделаны подобранными по цвету или дополнительными акцентными полосами, чтобы обеспечить гладкий, чистый и эстетически приятный внешний вид.

При найме изготовителя для поставки и/или установки системы сухого уплотнения важно убедиться, что он прошел те же базовые испытания ASTM E283, ASTM E331 и ASTM E330, чтобы гарантировать надлежащую работу.

Системы Raincreen и испытания

Rainscreen включает две основные категории систем: дренаж/обратная вентиляция (D/BV) и дождевой экран с выравниванием давления (PER).

Обе системы используют открытые столярные изделия и позволяют контролируемому количеству воды проникать в полость стены и между внешними и внутренними створками. Системы D/BV используют вентиляционную полость для слива и высушивания любой остаточной воды.

PER также имеет вентиляционную и дренируемую полость, но добавляет разделение на отсеки, ограничивая величину и продолжительность разницы давлений между внешней средой и воздушной полостью за облицовкой. Разделение полости стенки способствует быстрому выравниванию давления.

Разделение полости стенки способствует быстрому выравниванию давления.

Системы Rainscreen обеспечивают фугу панели от 1 ⁄ 2 дюймов до 12 дюймов в зависимости от типа системы и требуемой производительности. Стыки могут быть отделаны подобранными по цвету или дополнительными акцентными полосами, чтобы обеспечить гладкий, чистый и эстетически приятный внешний вид.

Эффективность всех систем D/BV и PER зависит от правильно выбранного, подробного и установленного воздушного/водяного барьера, соответствующего климатической зоне проекта. Несовершенства барьера воздух/вода, введенные в системный тест (AAMA 508 и 509).) создают наихудшую сборку, которая вызывает пониженное выравнивание давления.

По мере изменения материалов и технического прогресса мы лучше понимаем, как наружная облицовка и продукты MCM ведут себя при нагрузках и в суровых погодных условиях. Эти новые разработки регулярно включаются в процессы проектирования и производства, а также в строительные нормы и правила.

Информация о гарантии

Почти все продукты и услуги MCM поставляются с той или иной гарантией. Гарантии предоставляются не только на продукцию производителя, но часто и на работу, проделанную изготовителем и установщиком, предоставляется отдельная гарантия. Гарантии различаются, поэтому важно согласовать всю информацию о гарантиях на материалы и системы с производителем или изготовителем, прежде чем указывать и устанавливать материалы. Подтвердите условия, отличные от продолжительности гарантии, так как разные отделки гарантируют разные характеристики.

Поскольку услуги и гарантии зависят от каждого производителя MCM, изготовителя и установщика, важно просмотреть всю информацию о гарантии на ранней стадии процесса планирования.

Заключение

Изделия MCM, произведенные производителем качественного листа, спроектированные и изготовленные качественным изготовителем и установленные на здании квалифицированным монтажником, обеспечивают превосходную защиту здания, красивый архитектурный фасад и долговечный внешний вид здания для многих годы.

Первоначально опубликовано в Architectural Record

Подпишитесь на Architectural Record – сэкономьте 10%.

Впервые опубликовано в декабре 2020 г.

9Руководство по спецификациям 0000 ACM — NorthCladАлюминиевая композитная панель

РУКОВОДСТВО ПО ХАРАКТЕРИСТИКАМ ACM

РАЗДЕЛ 07 42 43 – Композитные стеновые панели

Система панелей NorthClad® ACM

Опубликовано: 07/2018

ЧАСТЬ 1 ОБЩИЕ СВЕДЕНИЯ

1.1 РЕЗЮМЕ

Раздел включает:

Сухой шов композитной стеновой панели, система защиты от дождя с выравниванием давления.

Принадлежности, включая переходники, шлицы алюминиевых панелей, основания алюминиевых панелей, накладки, зажимы, прокладки, крепежные детали и алюминиевые накладки, предварительно обработанные в соответствии с алюминиевыми стеновыми панелями.

Связанные разделы:

Секция 05 40 00 – Металлический каркас холодной штамповки

Раздел 06 10 00 – Плотницкие работы

Секция 06 16 43 – Гипсовая обшивка/p>

Секция 07 25 00 – Воздушные барьеры

Секция 07 62 00 – Накладка и отделка из листового металла

Раздел 07 92 00 – Герметики для швов

1.2 ССЫЛКИ

Справочные стандарты: Актуальная редакция на дату подачи заявки.

Американская ассоциация архитектурных производителей (AAMA):

AAMA 501.1 – Стандартный метод испытаний на проникновение воды через окна, навесные стены и двери с использованием динамического давления.

AAMA 508-07 – Метод добровольных испытаний и технические условия для систем облицовки стен от дождя с выровненным давлением.

ASTM Международный:

ASTM B 117 – Стандартная практика эксплуатации аппарата для распыления соли (тумана).

ASTM B 209 – Стандартные технические условия на листы и плиты из алюминия и алюминиевых сплавов.

ASTM D 294 – Метод испытания кокса в барабане.

ASTM D 659 – Метод оценки степени меления наружных красок.

ASTM D 882 – Стандартный метод испытаний на растяжение тонкой пластиковой пленки.

ASTM D 968 – Стандартные методы испытаний на стойкость органических покрытий к истиранию при падении абразива.

ASTM D 2244 – Стандартная практика расчета цветовых допусков и цветовых различий на основе инструментально измеренных цветовых координат.

ASTM D 2247 – Практика испытаний водостойкости покрытий при 100% относительной влажности.

ASTM D 3352 – Стандартный метод определения ионов стронция в солоноватой воде, морской воде и рассолах.

ASTM E 84 – Стандартный метод испытаний характеристик поверхностного горения строительных материалов.

ASTM E 283 – Стандартный метод испытаний для определения скорости утечки воздуха через наружные окна, навесные стены и двери при заданной разнице давлений на образце.

ASTM E 330 – Стандартный метод испытаний конструктивных характеристик наружных окон, дверей, световых люков и навесных стен с помощью равномерной разницы статического давления воздуха.

ASTM E 331 – Стандартный метод испытаний на проникновение воды через наружные окна, световые люки, двери и навесные стены при равномерной разности статического давления воздуха.

1.3 АДМИНИСТРАТИВНЫЕ ТРЕБОВАНИЯ

Координация: Соответствовать положениям раздела 01 31 13 для координации с работой других секций.

Секция 07 25 00 для нанесения атмосферостойкого барьера на указанную основу внешней обшивки.

Секция 06 16 43 после установки подпорной системы, необходимой для герметизации и создания непрерывного воздушного барьера.

Совещания перед началом строительства: в соответствии с положениями Раздела 01 31 19.

Присутствие: Подрядчик, Заявитель, Владелец, Архитектор и лица, специально приглашенные для участия.

Пересмотреть и согласовать график строительства и проверить наличие материалов, монтажников, оборудования и объектов, необходимых для продвижения вперед и предотвращения задержек.

Ознакомьтесь с методами и процедурами, связанными с установкой алюминиевых композитных панелей, включая письменные инструкции производителя.

Проверьте условия поддержки на соответствие требованиям, включая выравнивание и крепление к элементам конструкции.

Проверьте отливы, специальные детали, проходы в стенах, проемы и состояние других конструкций, которые будут воздействовать на алюминиевые стеновые панели.

Ознакомьтесь с требованиями к временной защите алюминиевых композитных стеновых панелей в сборе во время и после установки.

Ознакомиться с процедурами осмотра и ремонта стеновых панелей после установки алюминиевых стеновых панелей.

Время встречи: Минимум за 3 недели до начала работы, охватываемой данным разделом, и любой связанной работы, влияющей на работу, охватываемую данным разделом.

Место встречи: Зона проекта.

1.4 ТРЕБОВАНИЯ К КОНСТРУКЦИИ

Компоненты: Разработаны и изготовлены таким образом, чтобы выдерживать постоянные и временные нагрузки, вызванные положительным и отрицательным давлением ветра, действующего нормально к плоскости композитных стеновых панелей.

Прогиб стеновой панели: L/180.

Прогиб каркаса по периметру: L/180.

Тепловое перемещение: система проектирования, позволяющая компенсировать вертикальное и горизонтальное тепловое перемещение компонентов без деформации, чрезмерной нагрузки на крепежные детали или образования масляных банок при повторяющихся колебаниях температуры.

Дренаж: Конструкция для принудительного отвода воды и конденсата снаружи системы стеновых панелей.

Допустимое отклонение основания: конструкция системы рассчитана на отклонение от плоскости до 1/4 дюйма с отклонением от плоскости на 10 футов.

Сейсмостойкое проектирование: Соответствует Международным строительным нормам и правилам для категории сейсмостойкости, подходящей для места установки системы.

1.5 ТРЕБОВАНИЯ К РАБОТЕ

Предоставьте следующую документацию по испытаниям: Документация по испытаниям должна быть актуальной и соответствовать установленным требованиям к конструкции и характеристикам или превышать их, а также должна быть задокументирована и сертифицирована независимым испытательным агентством, приемлемым для архитектора и соответствующей юрисдикции строительных норм и правил.

Предварительная нагрузка +12,5 фунтов на квадратный фут.

Инфильтрация воздуха в соответствии со стандартом ASTM E 283 (при 1,57 фунта на квадратный фут): 0,117 кубических футов в минуту на квадратный фут.

Водонепроницаемость в соответствии со стандартом ASTM E 331 (при 6,24 фунта на квадратный фут): приблизительно 0,3 квадратных фута.

Водонепроницаемость в соответствии с AAMA 501.1 (при 6,24 фунта на квадратный фут): приблизительно 0,8 квадратных фута.

Инфильтрация воздуха под статическим давлением (при 6,24 фунта на квадратный фут): Менее 0,01 кубического фута в минуту на квадратный фут.

Водонепроницаемость при статическом давлении (при 15 фунтах на квадратный фут): отсутствие неконтролируемых утечек.

Отклонение равномерной нагрузки:

При расчетной нагрузке +25,0 фунтов на квадратный фут: без повреждений.

При расчетной нагрузке -25,0 фунтов на квадратный фут: без повреждений.

Повторная инфильтрация воздуха статического давления:

При 6,24 фунта на квадратный фут: Менее 0,01 кубического фута в минуту на квадратный фут.

При 15,00 фунтов на квадратный фут: отсутствие неконтролируемых утечек.

Водонепроницаемость при динамическом давлении (при 15 фунтах на квадратный фут): отсутствие неконтролируемых утечек.

Защита от дождя с выравниванием давления:

Межэтажное горизонтальное перемещение (дрейф):

На 3/4 дюйма слева/справа: видимых повреждений нет.

Межэтажное горизонтальное смещение (максимум):

На расстоянии 3,0 дюйма влево/вправо: видимых повреждений нет.

Повторная инфильтрация воздуха под статическим давлением:

При 6,24 фунта на квадратный фут: Менее 0,01 кубического фута в минуту на квадратный фут.

При 15,00 фунтов на квадратный фут: отсутствие неконтролируемых утечек.

Равномерные структурные перегрузки:

При +37,5 фунтов на квадратный фут (перегрузки): без повреждений.

При -37,5 фунтов на квадратный фут (перегрузки): видимых повреждений нет.

1.6 ПОДАЧА

Подача в соответствии с положениями раздела 01 33 00.

Кредиты LEED: Соответствуют разделу 01 81 13 для документации кредитов LEED, способствующих сертификации проекта в соответствии с USGBC LEED 2009(Версия 3.0) Система рейтинга экологически чистых зданий в соответствии с требованиями к устойчивому строительству.

Сертификат Buy American Act: Предоставьте документы, подтверждающие, что продукты соответствуют положениям Buy American Act 41 U.S.C. 10а-10г.

Отчеты об испытаниях продукции: указывают на соответствие продукции требованиям квалифицированного независимого испытательного агентства.

Цеховые чертежи:

Предоставьте детальные чертежи, подготовленные изготовителем или уполномоченным изготовителем агентом, с указанием отверстий и проходов.

Включите подробную информацию о каждом условии установки и крепления.

Укажите в масштабе не менее 1-1/2 дюйма на фут всю необходимую отделку, необходимую для полной установки.

Предоставьте заводские чертежи, отражающие отклонения от стандартных деталей производителя и детали, отличающиеся от контрактной документации.

Включите компоненты, профиль(и) металлической панели, размеры, размеры столярных изделий, конфигурации и причину отклонения.

Данные о продукте:

Технические данные производителя, инструкции по установке, стандартные подробные чертежи, спецификацию и квалификационное письмо производителя, включая прошлые проекты

Образцы продукции: 2 дюйма x 3 дюйма, демонстрирующие указанную отделку для каждой указанной стены.

Инструкции производителя: Укажите требования к установке, примерные размеры, специальные процедуры и условия, требующие особого внимания.

Образец гарантии: соответствие или превышение требований, указанных в этом разделе.

1.7 ГАРАНТИЯ КАЧЕСТВА

Квалификация производителя:

Минимум 10 лет опыта в производстве и поставке систем металлических стеновых панелей.

Отвечает за техническую поддержку проектирования, необходимую для системы, соответствующей условиям гарантии производителя панели.

Перед монтажом проводить проверку и утверждение рабочих чертежей, отличающихся от стандартных деталей производителя панелей, и проводить промежуточные проверки во время строительства.

Квалификация монтажника:

Способность документально подтвердить не менее 7 лет опыта установки коммерческих металлических стеновых панелей.

Нанять бригадира на строительной площадке с опытом работы не менее 3 лет, руководящего монтажом металлических стеновых панелей в этом разделе, посвященном работам по настоящему Контракту.

Бригадир: Постоянно находится на объекте в течение всего времени работы этой секции по данному проекту.

Единый источник Ответственность:

Выполнение работ с металлическими панелями и связанными с ними гидроизоляционными работами и листовым металлом одним установщиком или под его наблюдением.

1.8 ГАРАНТИЯ

Предоставлять гарантии в соответствии с положениями Раздела 01 78 36.

Гарантия качества покрытия производителя: 20-летняя гарантия от выцветания, изменения цвета, меления, отслоения, растрескивания или расслаивания системы покрытия. Может варьироваться в зависимости от выбора отделки.

Подрядчик: 5-летняя гарантия на установку панели, в том числе на обшивку, герметики, крепежные детали и аксессуары для сохранения работоспособности.

1.9 ДОСТАВКА, ХРАНЕНИЕ И ПЕРЕМЕЩЕНИЕ

Доставляйте компоненты, листы, алюминиевые стеновые панели и другие промышленные изделия, чтобы предотвратить их повреждение или деформацию.

Упаковка алюминиевых стеновых панелей для защиты при транспортировке и погрузочно-разгрузочных работах.

Выгружайте, храните и монтируйте алюминиевые стеновые панели таким образом, чтобы предотвратить изгиб, деформацию, скручивание и повреждение поверхности.

Храните алюминиевые стеновые панели в вертикальном положении, накрытые подходящим водонепроницаемым и вентилируемым покрытием.

Храните алюминиевые стеновые панели для обеспечения сухости, с положительным наклоном для отвода воды.

Не храните алюминиевые стеновые панели в контакте с другими материалами, которые могут вызвать появление пятен, вмятин или других повреждений поверхности.

Температура хранения не должна превышать 120 градусов по Фаренгейту.

ЧАСТЬ 2 ПРОДУКЦИЯ

2.1 СИСТЕМЫ

Композитные стеновые панели: Установите скрытые зажимы и/или крепления поверх системы основания.

2.2 ПРОИЗВОДИТЕЛИ

При соблюдении требований предоставить продукцию производства NorthClad ® Rainscreen Solutions, 11831 Beverly Park Road, Building C, Everett, Washington 98204, телефон 425-740-3702, электронная почта: [email protected], веб-сайт: www.northclad.com.

NorthClad® ACM:

Материал обшивки панели: Выберите один, при условии соблюдения требований: Alpolic, Alcotex, Reynobond, Larson или одобренный аналог.

Толщина материала панели: 4 миллиметра.

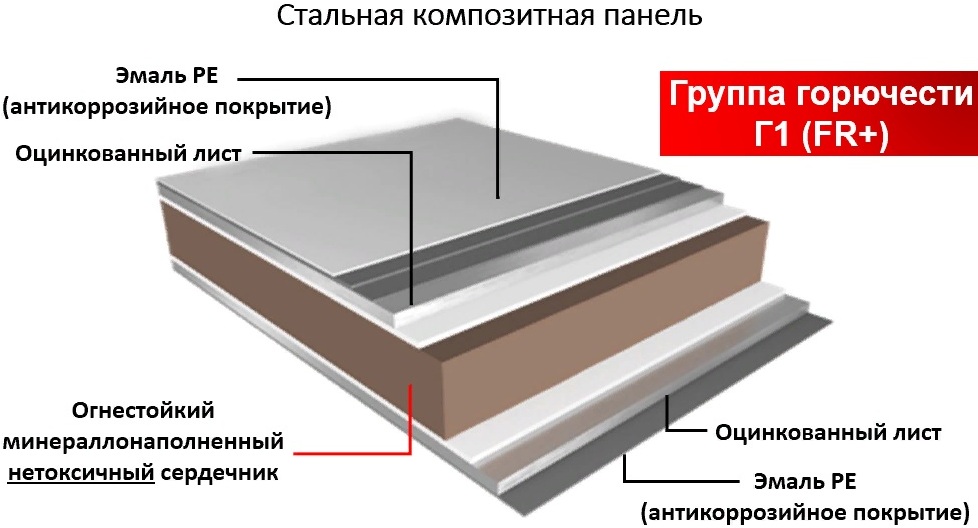

Панели классифицируются как класс A (FR) или B (PE) в соответствии с нормами или спецификациями проекта при испытании в соответствии со стандартом ASTM E84 (Tunnel Test Steiner).

Предоставьте архитектору альтернативные протестированные системы других производителей/изготовителей не менее чем за 30 дней до подачи заявки.

2.3 КОМПОЗИТНЫЕ ПАНЕЛЬНЫЕ МАТЕРИАЛЫ

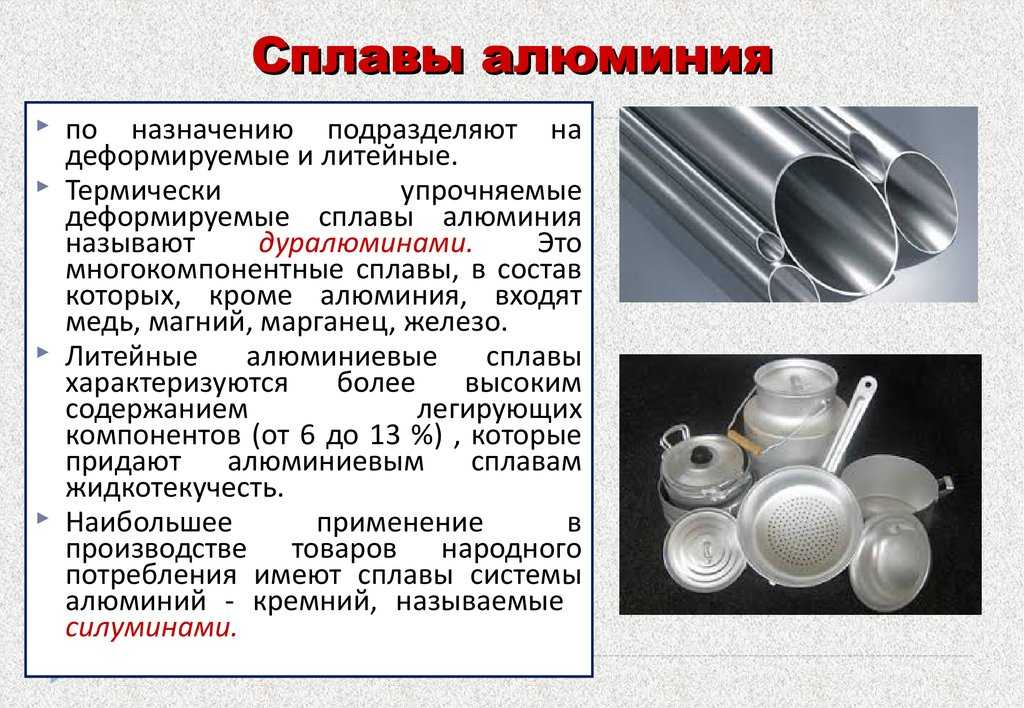

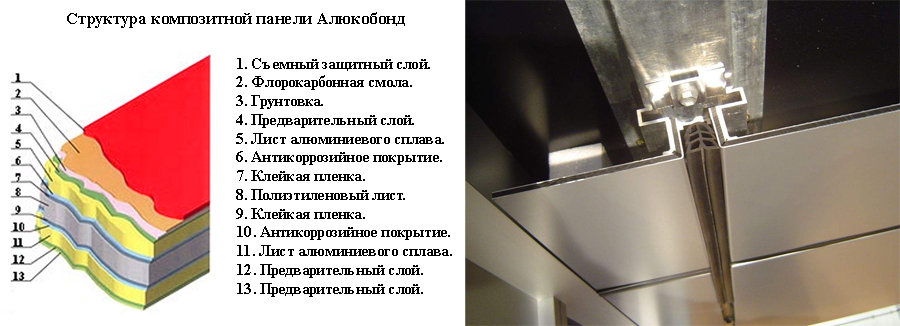

Состав:

Алюминиевый композитный материал, состоящий из сердцевины из термопласта, зажатой между двумя алюминиевыми листами, формируемыми в непрерывном процессе без применения клеев или адгезивов.

Допуски:

Изгиб панели не должен превышать L/175 габаритных размеров панели по ширине или длине.

Размеры панели позволяют осуществлять регулировку в полевых условиях и температурное перемещение.

Линии панелей должны быть четкими, гладкими, без перекосов и изгибов.

Состояние: На поверхности панели не должно быть царапин и следов, оставшихся в процессе изготовления.

Однородность:

Если используется цвет металлик, необходимо сохранить текстуру панели.

Управление испарениями: изготовление панелей для контроля конденсации и вентиляции полости дождевого экрана.

Расширение/сжатие: инженерные панели для обеспечения необходимого расширения и сжатия с использованием скрытых анкеров.

Снимаемая защитная пленка: наносится на заводе для защиты наружной поверхности от атмосферных воздействий и удаляется после завершения монтажа панели. Неудаление пленки может привести к передержке и повреждению панели.

2.4 КРЕПЕЖНЫЕ СОЕДИНЕНИЯ

Поставка Крепежные изделия и зажимы, проверенные на соответствие положениям данного раздела, одобренные производителем крепежных изделий и зарегистрированным инженером.

Открытый крепеж:

Жалюзи из нержавеющей стали, если это не рекомендовано производителем панели.

Construction Fasteners, Inc., ZAC, самосверлящие, самонарезающие, коррозионностойкие крепежные детали с головками, обработанными в соответствии с отделкой панелей и отливов, с прокладкой из EPDM-шайб и в соответствии с инструкциями производителя.

Скрытые крепежные детали из листового металла: плоские, самосверлящие, самонарезающие, неагрессивные крепежные детали в соответствии с инструкциями изготовителя и зарегистрированного инженера.

Длина крепежа: проникать в холодногнутый металлический каркас и подгильзы, а также в другие системы металлического каркаса в соответствии с рекомендациями производителя крепежа.

2.5 КОМПОНЕНТЫ СИСТЕМЫ

Подгильзы:

Обеспечьте оцинкованную сталь G90 калибра и расстояния, необходимых для конструктивных требований к системе металлических стеновых панелей, а также в соответствии с рекомендациями изготовителя панели и зарегистрированного инженера в соответствии с утвержденными заводскими чертежами.

Во избежание гальванической реакции разделяйте разнородные материалы.

2.6 НАКЛАДКИ

Металлические накладки, лицевые панели и отделка:

Минимальная толщина 0,032 дюйма.

Материал, цвет и отделка соответствуют стеновым панелям.

В соответствии с положениями Раздела 07 60 00.

Затворы для панелей и накладок: водонепроницаемые, полужесткие, вспененный полиэтилен с закрытыми порами или твердая резина по размеру и форме для плотного прилегания к панели.

Резка и подгонка:

Сделайте все разрезы аккуратными, прямыми и точными.

Распил или фрезерование панелей, снятие заусенцев с краев и очистка от опилок с прилегающих поверхностей.

2.

7 ГЕРМЕТИКИ

7 ГЕРМЕТИКИВ соответствии с разделом 07 92 00 и инструкциями производителя.

2.8 ОТДЕЛКА

Отделка панели:

Используйте фторполимерное покрытие с 70% смолы Kynar® 500.

Выберите цвета из стандартных цветов производителя.

Твердость по карандашу – ASTM D3352-74: Используйте как минимум карандаш Eagle Turquoise HB-H.

Ударная адгезия – ASTM D294-84: отсутствие растрескивания или потери адгезии в покрытии.

Тест на отверждение – NCCA 11-18: выдерживает 50+ двойных протираний МЭК.

Влагостойкость ASTM D2247-85: Отсутствие пузырей после 3000 часов 100% влажности при температуре 95 градусов по Фаренгейту.

Стойкость к солевому туману – ASTM B117-85: после 3000 часов воздействия 5-процентного соляного тумана при температуре 95 градусов по Фаренгейту наблюдается несколько пузырей №8 и средняя утечка менее 1/8″ от метки.

Испытание погодометром – ASTM D882-86/G23-88: отсутствие растрескивания, отслоения, образования пузырей или потери адгезии через 2000 часов в покрытии.

Стойкость к мелению – ASTM D659-86: отсутствие меления выше #8 после 10 лет пребывания во Флориде при 45 градусах южной широты

Изменение цвета – ASTM D2244-74: Изменение цвета не должно превышать 5 единиц NBS после 10 лет пребывания во Флориде при температуре 45 градусов южной широты в течение 5000 часов.

Стойкость к истиранию – ASTM D968-81: Сопротивление падению песка на покрытие не менее 65+/-15 литров/мил.

Цвет: выберите из полного спектра стандартных цветов производителей.

Анодированная отделка (если указано):

Класс 1, прозрачное анодированное покрытие: AA-M12C22A41 (механическая обработка: без бликов, как при изготовлении; химическая обработка: травление, средняя матовость; анодное покрытие: архитектурный класс 1, прозрачное покрытие толщиной 0,018 мм или более) в соответствии с AAMA 607.

1.

1.Класс 1, прозрачное анодированное покрытие: AA-M12C22A44 (механическая обработка: без бликов, как при изготовлении; химическая обработка: травление, средняя матовость; анодное покрытие: архитектурный класс 1, полностью окрашенное или электролитически нанесенное цветное покрытие толщиной 0,018 мм или более в соответствии с AAMA 606.1 или ААМА 608.1

ЧАСТЬ 3 ВЫПОЛНЕНИЕ

3.1 ПРОВЕРКА

Прежде чем приступить к работе, убедитесь, что условия установки удовлетворительны для выполнения работ по данному разделу.

Убедитесь, что подложка установлена полностью, ровно и точно по плоскости.

3.2 ПОДГОТОВКА

Полевые измерения: проверьте перед изготовлением металлических панелей и накладок.

Электролитическая защита: Обработайте соприкасающиеся поверхности из разнородного металла с разным гальваническим диапазоном неабсорбирующей лентой, прокладками или в соответствии с инструкциями производителя.

Защитите окружающие области и поверхности, чтобы предотвратить их повреждение во время работы с этой секцией.

Разметьте работы перед началом установки, если это необходимо для правильной, отвесной и выровненной установки панелей. Проверьте расположение стыков и длину панелей.

3.3 УСТАНОВКА

В соответствии с инструкциями производителя и положениями контрактной документации.

Устанавливается для обеспечения теплового перемещения металлических панелей.

ПОДГИБКИ И КРЕПЕЖНЫЕ СОЕДИНЕНИЯ

Расположите, разместите, выровняйте и закрепите обрамление шляпного профиля подгипса поверх гипсовой обшивки после нанесения воздушного барьера, указанного в Разделе 07 25 00.

Устанавливайте крепежные детали по длине и в местах, необходимых для проникновения в швеллерные каналы и конструкционный металлический каркас стены в соответствии с инструкциями производителей крепежных изделий.

Затяните винты по мере необходимости для плотного прилегания. Не перекручивайте; предотвращения «масляного консервирования» панелей.

3.5 МЕТАЛЛИЧЕСКИЕ СТЕНОВЫЕ ПАНЕЛИ

Зафиксируйте панели на месте, чтобы зафиксировать замковые швы.

Не растягивайте и не сжимайте замки.

Закрепите панели на месте с выровненными панелями без перекосов и прогибов.

Сделайте обрезку и подгонку аккуратной, ровной и правильной. При необходимости распилите, снимите заусенцы с краев и очистите от опилок прилегающие поверхности. Резка горелкой запрещена.

3.6 ПАНЕЛЬНЫЕ ОБВЯЗКИ И КРЕПЕЖНЫЕ СОЕДИНЕНИЯ

Разместите, разместите и выровняйте для равномерного распределения открытых крепежных элементов в соответствии с инструкциями изготовителя и зарегистрированного инженера.

Установите крепежные детали на длину и в места, необходимые для проникновения в соответствии с инструкциями производителей крепежных изделий.

Затяните винты, чтобы обеспечить плотную посадку. Не перекручивайте; предотвратить повреждение панелей.

3.7 ОБЛИЦОВКИ

Установите оклады как часть изготовленной системы, если это необходимо для герметизации и закрытия концов и ограничения проникновения воды за стеновые панели.

Термическое смещение: Установите системы гидроизоляции, чтобы обеспечить неограниченное тепловое смещение металлических панелей через крепежные зажимы.

Проходки: Сделайте вырезы и краевые зазоры достаточного размера и формы, чтобы обеспечить свободное тепловое движение и предотвратить контакт металлических панелей с проемами.

Металлическая планка: сделайте нахлест не менее 4 дюймов и в соответствии с Разделом 07 60 00.

Резка и подгонка: аккуратно, прямо и точно. Распилите панели или выполните фрезерование, удалите заусенцы с краев и очистите от опилок прилегающие поверхности.

1.

1.