Профилегиб ручной Metal Master MBM-4R (TR-40) – цена, отзывы, характеристики с фото, инструкция, видео

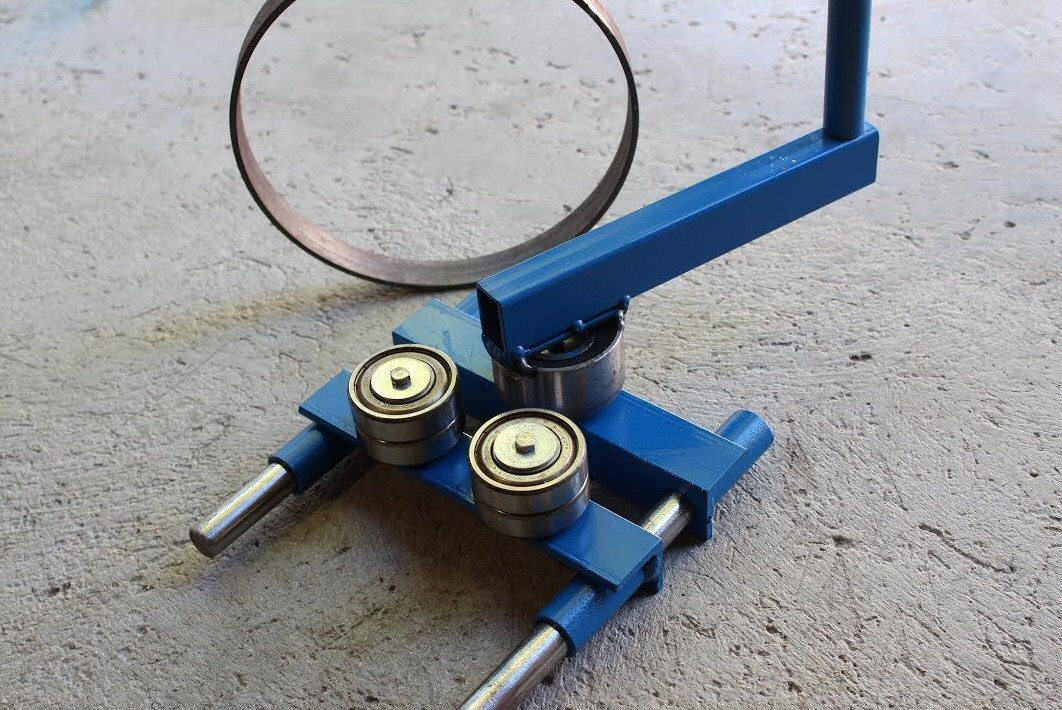

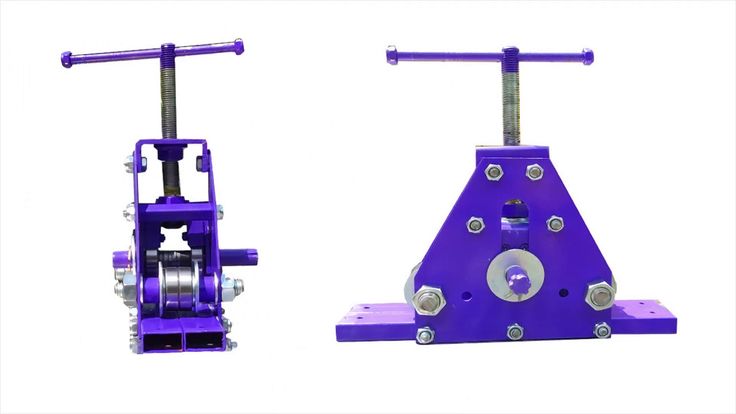

Ручной профилегиб Metal Master MBM – 4R (TR-40) предназначен для радиусной деформации профильной трубы. Используется для выполнения таких операций, как гибка металлической арматуры и полос, а также деформация труб круглого и квадратного сечения. Качественное оборудование позволит вам создавать перила, декоративные детали, козырьки, составляющие элементы теплиц. Рассматриваемое оборудование является прекрасных вариантом для небольших предприятий, где требуется создать значительное количество изделий (штучное или мелкосерийное производство). Станок отлично подходит для выполнения технологических задач в небольших мастерских, может использоваться непосредственно на месте монтажа изделий.

Техника находит применение в таких сферах, как: строительство, производство рекламных конструкций, мебельное производство, приборостроение. Одно из главных преимуществ техники заключается в том, что оно обладает хорошей мобильностью и для своей работы не требует источника электрической энергии.

Вы без проблем получите изделия с нужными параметрами кривизны, можно совершать обработку заготовок, которым требуется придать сложную и нестандартную форму.

Принцип действия профилегиба:

- Зажим заготовки выполняется между валами станка. Два из которых находятся в подвижном состоянии, а один находится в статическом положении;

- Насадки, расположенные на валах, позволяют придать заготовке нужную форму;

- Зафиксированная заготовка прокатывается между валами под давлением, за счёт этой операции, происходит формирование нужного профиля, за счёт радиусной деформации заготовки;

- Формирование радиуса кривизны выполняется благодаря поднятию или опусканию верхнего вала;

Выбор ручного профилегиба не простое занятие, ведь нужно подобрать такую технику, которая будет в точности соответствовать технологическим требованиям вашего предприятия.

Преимущества Metal Master MBM-4R (TR-40)

- Станок отличается повышенной надёжностью, а также скромными габаритами и незначительным весом. В случае необходимости его можно без проблем транспортировать с одного рабочего места на другое. Рассматриваемая техника может использоваться непосредственно на месте монтажа изделий;

- Прочная сварная конструкция устойчивая к разрушительному воздействию вибраций, которые неизбежно возникают в процессе работы;

- Удобная и простая регулировка, выполняемая под ширину обрабатываемой заготовки. Оператору не требуется обладать специальными навыками или проходить длительное обучение для выполнения работы за рассматриваемым станком;

- Ролики сделаны из стали высокой прочности, а также износостойкостью. Длительный срок службы данных элементов положительно сказывается на качестве обработки;

- Для работы станка не требуется электроэнергия.

Изгиб металлического профиля производится благодаря мышечной силе оператора оборудования;

Изгиб металлического профиля производится благодаря мышечной силе оператора оборудования;

| Профиль | Размер, мм | Мин. Ø, мм |

|---|---|---|

| 20x20x1.2 25x25x1.2 30x30x1.5 40x40x1.5 | 180 170 200 220 | |

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.Разметить комментарий или вопрос

Отзывы о MBM-4R (TR-40):

Отзывов пока нет, но ваш может быть первым.Оставить отзыв

Станок для гибки профиля, изготовление профилегиба электрического своими руками

Содержание

- 1 Работа профилегибочного станка

- 2 Изготовление профилегибочного станка

- 2.

1 Подготовка материалов и узлов

1 Подготовка материалов и узлов - 2.2 Первоначальный этап работы

- 2.3 Последующий этап изготовления

- 2.4 Последний этап

- 2.

- 3 Тонкости изготовления агрегата

- 4 Выбор формы рабочей поверхности ролика

Профилегиб — это станок для загибания профиля и труб в заданный угол. Устройство гнет уголок, тавр, двутавровую балку, швеллер. Для работы с различными видами проката используют вальцы с поверхностью, по форме напоминающей сечение профиля, гнутье труб делают на валах простого вида. Гнущее усилие обеспечивается при помощи гидравлического прижима, при этом металл деформируется. Электрические заводские станки способны создать давление на профиль около 8 тонн и больше.

Работа профилегибочного станка

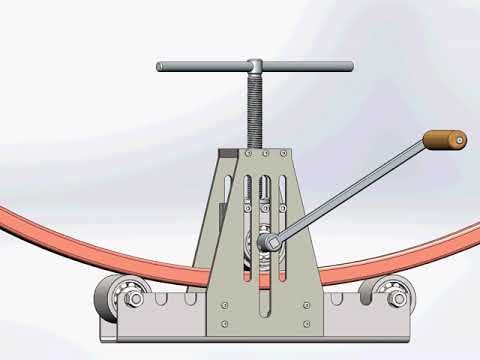

Для работы станков используют принцип холодного деформирования, но есть два типа агрегатов, отличающихся направлением приложения силы. Схемы различаются конструктивными схемами, особенностью расположения валов (подвижных и статически неподвижных) и привода, но они работают с одинаковой эффективностью.

В первом случае прижимающий валик двигается в направлении сверху, это распространенная схема, применяемая в трубогибах и станках для изгибания профиля. Если вал прижимает заготовку снизу, то это второй вариант действия деформационной силы. Боковые ролики неподвижны, движется только центральный вал, принцип используется в агрегатах с гидравликой.

Изготовление профилегибочного станка

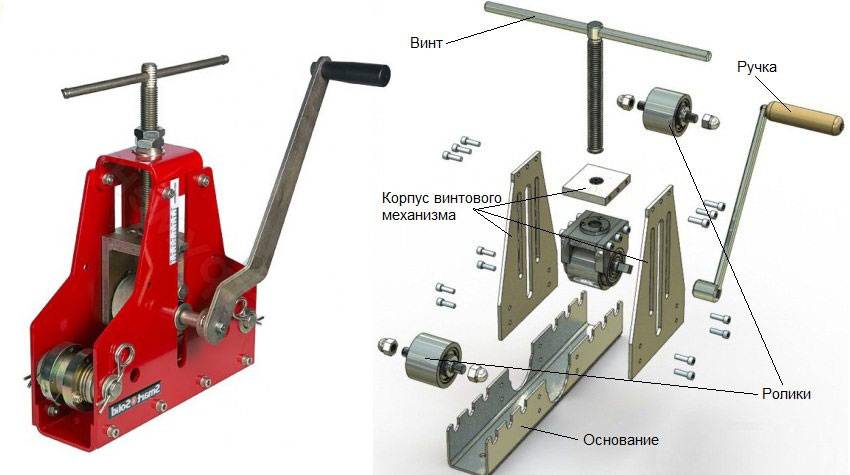

Несмотря на кажущуюся сложность агрегата, можно изготовить профилегибочный станок своими руками. Чертежи выполняются самостоятельно или подбираются из интернета, при этом схематическое изображение подойдет мало, требуется деталировочное изображение элементов с указанием точных размеров. Самодельные агрегаты обычно изготавливают для работы с профилем до 50−60 мм в диаметре.

Подготовка материалов и узлов

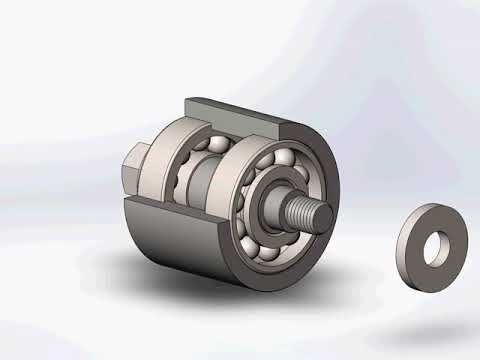

Для изготовления станка потребуются элементы:

- подшипниковые узлы с роликами качения, запрессованными в них;

- металлический швеллер высотой 80 см;

- три вала из стали в диаметре 8 см каждый;

- велосипедная колесная цепь или можно взять цепь от «жигулевской» шестерни;

- стальная полоска, ее толщина не должна быть меньше 5−6 мм;

- болты М20, длиной не меньше 6 см, к ним соответствующие гайки;

- металлическая арматура с гладкой поверхностью диаметром 12 мм.

Чтобы сделать заготовки для станины, отрезают от швеллера две поперечные детали длиной 20 см и два продольных куска по 70 см. На продольных заготовках торцы скашивают под 70˚.

Первоначальный этап работы

Для определения точного места крепления подшипников прикладывают их к верху двух продольных деталей станины и делают разметку болтов. Для работы по металлической поверхности используют керн. Узлы подшипников откладывают в сторону, а в деталях станины просверливают сквозные отверстия, используя электрическую дрель и сверло диаметром 20 мм по металлу.

Боковые крепежные детали для вала изготавливают из швеллера, они делаются по месту, применительно к диаметру вала, выбранного для станка. Для прохождения вала в крепежных деталях сверлят отверстия. Чтобы от больших усилий во время работы вал не изменил своего положения, края отверстия усиливают стальными полосками, общая толщина сборной стенки в просвете отверстия составляет не менее 1 см.

Прижимной узел формируется из предварительно подготовленного куска швеллера длиной, равной ширине вала, концы заготовки скашиваются под 45˚. Остов для вала делается П-образной формы, используется два боковых куска швеллера и поперечная заготовка. Из остатков металлического профиля получаются еще две заготовки длиной по 50 см, их используют для придачи направления движению вала.

Остов для вала делается П-образной формы, используется два боковых куска швеллера и поперечная заготовка. Из остатков металлического профиля получаются еще две заготовки длиной по 50 см, их используют для придачи направления движению вала.

Последующий этап изготовления

От полосовки из металла режут два куска, их длина рассчитывается так, чтобы они свободно помещались во внутреннюю часть швеллера — это будут крепежные детали для болтового соединения. Чтобы обеспечить прохождение болтов, сверлят сквозные отверстия в пластинах, располагая их от края на 1 см. Готовые крепежные детали помещают в полость швеллера и приваривают.

В готовую конструкцию станины вставляют вал, затем соединяют при помощи сварки продольные и поперечные заготовки. К готовой станине крепят вертикальные направляющие полозья из швеллера, чтобы по ним мог двигаться узел прижима.

Прижимной центральный болт будет располагаться в отверстии диаметром 22 мм, отверстие сверлят так, чтобы болт свободно двигался в нем, но не смог выпасть. Для достижения такой цели на конце болта наваривают небольшие стопорящие наплывы.

Для достижения такой цели на конце болта наваривают небольшие стопорящие наплывы.

Направлявшие полозья для движения каретки будут расположены на поперечной перекладине, для которой берут две заготовки из швеллера, их размер определяют по расстоянию между полозьями. В теле полозьев делают два отверстия, размечают их так, чтобы они совпадали с имеющимися в прогонах. Для центральной гайки выполняют сквозное отверстие, на котором сваркой приваривают гайку.

Для крепления перекладины вверху используют два болта, которые проходят насквозь. Чтобы сделать надежное крепление, используют граверные шайбы. Подшипниковые узлы закрепляют болтами, пропуская их через соответствующие отверстия, для затяжки применяют граверные шайбы. Сверху конструкции рамы располагают валы, которые находятся на узлах подшипников.

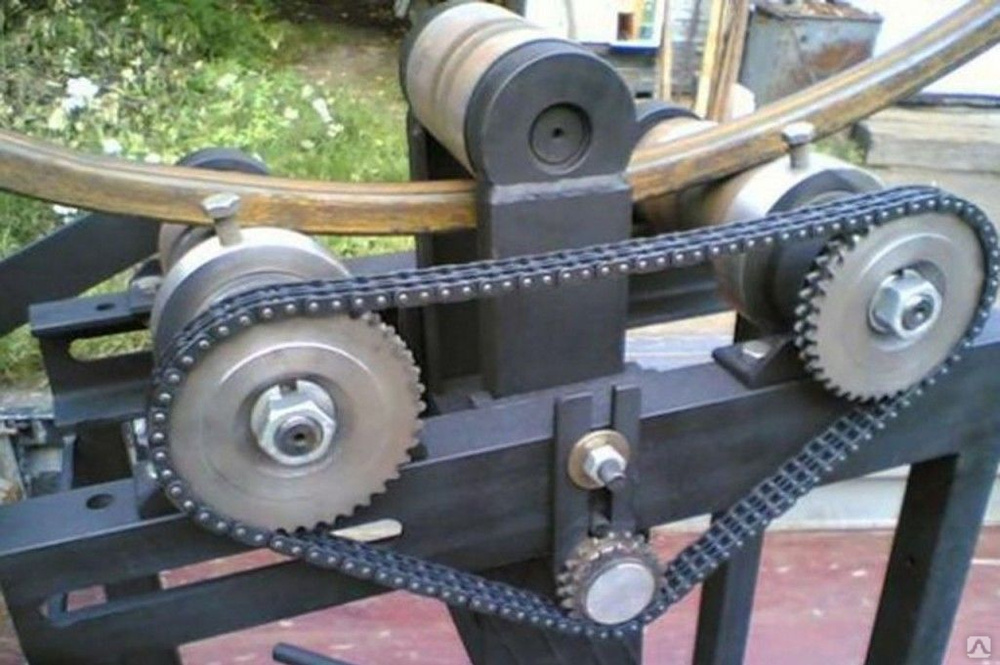

После проделанной работы соединяют сваркой шестерни со ступицами, для этого последняя деталь приваривается под цепью. Шпиндельный вал и ступица должны быть одинакового размера в диаметре. Чтобы обеспечить надежное соединение, на ступице наплавляют выступающую борозду, а в теле вала протачивают поперечную канавку. Чаще всего шестеренку просто приваривают к валу, затем надевают на шпиндели и затягивают с помощью простой гайки и контргайки.

Чтобы обеспечить надежное соединение, на ступице наплавляют выступающую борозду, а в теле вала протачивают поперечную канавку. Чаще всего шестеренку просто приваривают к валу, затем надевают на шпиндели и затягивают с помощью простой гайки и контргайки.

Последний этап

В середине направляющего вертикального швеллера под низом ворота приваривают ось для закрепления самого ворота, располагают ее со стороны, где расположены шестерни. Перед сваркой проверяют соотношение оси и полозьев так, чтобы при необходимости цепь можно было удалить или накинуть, но в рабочем положении она была натянута.

Чтобы сделать стандартный ворот, используют часть полосы из стали, ее длина составляет 50 см. К одному концу заготовки приваривают кусок прутка, который будет исполнять роль ручки. Другим концом полосу приваривают к ступице, причем диаметр последней детали равен внутреннему диаметру приготовленных шестеренок.

На рукояточную ступицу напрессовывают шестеренку, предназначенную для прохождения по ней цепи, работу выполняют с помощью тисков. Чтобы процесс пошел быстрее и удобнее, шестеренку нагревают до высокой температуры (не менее 120˚С). При таких условиях увеличивается посадочное отверстие и запрессовка облегчается, тем более что остывание приведет к сужению отверстия, шестеренку невозможно будет снять.

Чтобы процесс пошел быстрее и удобнее, шестеренку нагревают до высокой температуры (не менее 120˚С). При таких условиях увеличивается посадочное отверстие и запрессовка облегчается, тем более что остывание приведет к сужению отверстия, шестеренку невозможно будет снять.

Для изготовления узла прижима берут остаток арматуры и продевают в отверстие на краю болта, получается подобие рукояти. Перед надеванием цепи на тройку рабочих шестеренок крепят ступицу на укрепленную заранее ось и затягивают основной и контргайкой. В результате для передачи вращательного движения вырисовывается надежный редуктор.

Окончательный этап состоит в окрашивании станины и всех неподвижных элементов агрегата, чтобы предупредить распространение коррозионного процесса на металлических деталях. Передвигающиеся и поворачивающиеся узлы и детали не красят, также нельзя обрабатывать краской трущиеся друг об друга запчасти.

Тонкости изготовления агрегата

Первоначальным требованием является подготовка чертежей. В интернете можно скачать схемы профилегиба ручного. Своими руками чертежи придется переделывать, так как все предложенные схемы не могут соответствовать множественным типам профилей и проката.

В интернете можно скачать схемы профилегиба ручного. Своими руками чертежи придется переделывать, так как все предложенные схемы не могут соответствовать множественным типам профилей и проката.

Несмотря на простоту сборки, следует предусмотреть правильное расположение всех элементов, чтобы в процессе колоссальной нагрузки при изгибе не расшатывались детали. Неточное расположение валов и направляющих для движения каретки приведет к вырыванию профиля в работе или получения неправильного (угловатого, перекошенного) радиуса, материал будет испорчен.

Из интернета берут чертежи только в случае совпадения очертаний профиля, что на практике случается очень редко. Использовать можно только схемы станины и расположения прижимного оборудования, ступиц с шестеренками и рукоятки вращения. Чертеж можно считать годным для изготовления по нему гибочного станка только в определенном случае:

- если при составлении чертежа не были допущены ошибки технического характера, эту сторону может определить только специалист, поэтому следует проконсультироваться у опытного механика;

- описание процедуры сборки выполнено подробно и присутствуют все разметки и размеры для работы, помимо основного чертежа предусмотрены деталировочные схемы с указанием взаимного расположения рабочих и вспомогательных элементов, крепежных деталей;

- в конструкции применяются материалы и детали, приобретение которых не составит труда.

В основном составляет чертеж мастер самостоятельно, при этом в основе лежат готовые схемы, а он приспосабливает их под собственные нужды. В процессе конструирования обращается внимание на некоторые нюансы:

- очертания опорных поверхностей вальцов выбирают не только учитывая поперечное сечение профиля, но и его форму и конфигурацию, иногда такую работу проделать сложно;

- учитывается, по какой стороне профиля будет вестись изгиб, например, полка уголка будет снаружи арки или внутри нее.

Учитывать конфигурацию проката нужно для того, чтобы после прохождения профиля по валикам получить качественно изогнутый профиль без сминания его продольных выступов. Особенно это важно для изделий крупного поперечного сечения, без тщательного подбора поверхности роликов профиль придет в негодность, и его трудно будет применить по назначению.

Выбор формы рабочей поверхности ролика

Прокат небольшого сечения, например, тонкая труба или квадрат хорошо изгибается без сложных поверхностей, опорную боковую сторону вальцов выполняют плоской и ровной.

- Чтобы гнуть трубы прямоугольного или квадратного поперечного сечения, боковую поверхность валиков обтачивают в виде ровной поверхности с прямоугольными бортами по краям. Такая конструкция нужна, чтобы профиль своими внешними размерами прочно входил в образовавшуюся ложбинку. Бок ответного вальца делают размером, соответствующим внутреннему размеру расстояния между бортами опорного ролика. Его поверхность прочно входит между ними и придерживает профиль от вырывания.

- Овальная или круглая арматура или пруток успешно гнется на роликах с вырезанной на боковой поверхности канавкой требуемого сечения.

- Если нужно изогнуть уголок по наружной плоскости (у готовой арки снаружи располагается внутренняя уголковая часть), то контур изгибающего ролика изготавливается плоским, но по краю пускается сдерживающий борт. Ответный вал делается плоским по боку, на станке рабочее положение вальцов выбирается так, чтобы щель между ними равнялась толщине полки уголка.

- Изгибание уголка по внутренней поверхности требует выполнения удерживающего борта на ответном валу, а основной ролик делается с ровной поверхностью.

- Швеллер гнут аналогично уголку, только удерживающие бортики располагают с двух сторон опорного или ответного вала. Это зависит от того, с какой стороны готовой арки будут располагаться полки швеллера.

- Для сгибания двутавровой балки поверхности ответного и опорного ролика делают ровными и одинакового размера, равного внутреннему расстоянию между полками двутавра. Торцы валов проходят в полости между полками проката и предупреждают возможную деформацию.

- Иногда требуется изгибать швеллер или двутавровую балку поперек полок. В таком случае требуется изготовить сложную поверхность ответного и основного вала, на которой предусматривается удерживающий борт с обеих сторон.

Оборудовать профилегиб, который будет универсальным для работы с любым профилем, нельзя. Идеальным решением будет подобрать комплекты съемных роликов, которые будут храниться на каждый удобный случай, а крепиться в случае необходимости при помощи болтового соединения. Эти особенности рассчитываются еще на стадии проектирования и отмечаются в чертежах.

Эти особенности рассчитываются еще на стадии проектирования и отмечаются в чертежах.

Станок для гибки уголка, балки, трубы, 2022 Лучшее руководство

Профилегибочный станок представляет собой высокоэффективное технологическое оборудование, которое особенно используется в различных специальных сечениях, таких как угол, швеллер, двутавровые балки, прутки, трубы, трубка и тд. Профилегибочный станок может выполнять процедуру гибки круга и корректирующего круга с однократной загрузкой материала. Профилегибочный станок

также называют секционно-гибочным станком.

Дальнейшее чтение:Что такое профилегибочный станок?

Мы собрали некоторые знания о гибке профиля, вот его ссылка на нашем сайте:

https://www.angleroller.com/section_bending.html

Какой минимальный радиус у вас Машина для гибки секций может сгибаться?

Минимальный размер изгиба зависит от толщины и ширины изгибаемого профиля. Вы можете щелкнуть таблицу параметров ниже, чтобы ввести запрос, или отправить нам письмо с указанием размера профиля, который вам нужно согнуть, мы будем рады предоставить вам справочную информацию.

Вы можете щелкнуть таблицу параметров ниже, чтобы ввести запрос, или отправить нам письмо с указанием размера профиля, который вам нужно согнуть, мы будем рады предоставить вам справочную информацию.

Этот вопрос необходимо задать перед покупкой нового профилегибочного станка.

В соответствии с материалом вашего профиля «Макс. Сечение» и «Мин. Диаметр изгиба». Справочные технические данные профилегибочного станка.

Как выбрать профилегибочный станок?

В соответствии с материалом вашего профиля «Макс. Сечение» и «Мин. Диаметр изгиба». Справочные технические данные угловой гибочной машины.

Вы также можете выбрать необходимую модель в соответствии с материалом для гибки: квадратный стержень, круглый стержень, плоский стержень, равнополочный, неравноугольный, тройник, стальной швеллер, двутавровые балки, круглая труба, квадратная труба

Какая доставка метод мы предоставляем?

В целях обеспечения безопасной транспортировки наших товаров наш профилегибочный станок с модулем сечения меньше или равным 250CM 3 закреплен в 20-футовом контейнере. Машины с модулем упругости более 250 см 3 обычно перевозятся навалом после упаковки в сталь.

Машины с модулем упругости более 250 см 3 обычно перевозятся навалом после упаковки в сталь.

Какую информацию мне необходимо предоставить при покупке профилегибочного станка?

- Гибкий профиль. Например: двутавровая балка, угол, швеллер.

- Материал профиля

- Размер профиля.

- Способ изгиба. Например: трудный путь легкий путь.

- Минимальный диаметр изгиба.

Вы также можете прочитать статью о гибке профилей по ссылке ниже, чтобы получить эти знания.

Секционная гибка профиля

Особое примечание: Когда вам нужно согнуть балку и горизонтально согнуть стальной швеллер, вы должны сообщить нам при консультации, потому что это требует настройки девятой группы компонентов гидравлического привода.

Можем ли мы сгибать более крупные секции, чем те, которые указаны в таблице грузоподъемности профилегибочного станка?

Мы рекомендуем работать с максимальной производительностью, указанной в таблице производительности профилегибочного станка, и мы не несем ответственности за ущерб, вызванный неправильным использованием станка. Тем не менее, в некоторых случаях также возможно согнуть несколько больших участков, особенно если радиус изгиба действительно большой.

Тем не менее, в некоторых случаях также возможно согнуть несколько больших участков, особенно если радиус изгиба действительно большой.

Можем ли мы сгибать трубы большего диаметра, чем те, которые указаны в таблице грузоподъемности профилегибочного станка?

Да, всегда можно гнуть до диаметра большего, чем указано в таблице производительности профильно-гибочного станка

Можно ли гнуть все профили с помощью комбинированной матрицы, поставляемой с профильно-гибочным станком?

Нет, для гибки круглых профилей требуются специальные формы, перед заказом необходимо предоставить подробные диаметры профилей. Каждый диаметр соответствует набору пресс-форм.

Можем ли мы сгибать меньший диаметр, чем тот, который указан в таблице грузоподъемности профилегибочного станка?

Мощность машины – В этом случае для гибки на меньшие диаметры необходима машина большей производительности

Диаметр валков – В этом случае достаточно изменить диаметр стандартных валков.

Деформируемость и деформация материала – В этом случае необходимо использование специальной оснастки или наполнителя, но есть отдельные ситуации, когда профильно-гибочная машина не является правильным техническим решением

К какому материалу относится производительность, указанная в таблице производительности профилегибочного станка?

Производительность, указанная в таблице производительности профилегибочного станка, относится к обычной стали с пределом текучести 240 Н/мм. и они тоже успешны.

Во время процесса гибки с использованием профилегибочного станка повреждена ли поверхность материала?

На поверхности материала могут появиться царапины. В случае чувствительного материала рекомендуется использование специальных роликов.

Можно ли с помощью профильной гибочной машины согнуть профиль по всей длине?

Нет, на всех профилегибочных станках на обоих концах профиля определенная длина остается прямой.

Можем ли мы согнуть нержавеющую сталь с таким же поперечным сечением, как показано в таблице параметров профилегибочного станка?

Гибка нержавеющей стали Мы рекомендуем сгибать профили из нержавеющей стали, которые меньше, чем наибольшая секция в таблице параметров.

Конечно, в реальном производстве мы знаем, что некоторые клиенты действительно успешно согнули нержавеющую сталь с самым большим сечением в таблице параметров.

Какой допуск производимых деталей может быть достигнут на ваших профилегибочных станках?

Мы всегда гарантируем точность расположения подвижных частей профилегибочного станка. Мы предпочитаем не указывать допуск в конечном результате, потому что на него сильно влияют свойства материала, которые мы не можем контролировать напрямую.

Всегда ли можно сгибать профили меньшего размера, чем те, которые указаны в таблице грузоподъемности профилегибочного станка?

Теоретически да, но по практическим соображениям рабочий диапазон профилегибочного станка не должен включать в себя профили слишком маленькие по сравнению с минимальной производительностью станка.

Что такое ротационная гибка?

По определению, поворотный изгиб формируется путем волочения заготовки вокруг вращающегося формирователя гибки. Передняя кромка изгибаемого материала прижимается к формовочной матрице для изгиба, в то время как материал находится между канавкой формирующей матрицы и противодействующей силой, обычно называемой встречным изгибом или пресс-формой. Формовочная головка поворачивается до желаемой степени изгиба, завершая процесс.

Передняя кромка изгибаемого материала прижимается к формовочной матрице для изгиба, в то время как материал находится между канавкой формирующей матрицы и противодействующей силой, обычно называемой встречным изгибом или пресс-формой. Формовочная головка поворачивается до желаемой степени изгиба, завершая процесс.

Что такое радиус осевой линии?

Часто радиус центральной линии (CLR) путают со степенью изгиба. CLR — это расстояние от центра формующего штампа до центральной линии изгибаемого материала. Это расстояние часто упускают из виду, но оно имеет решающее значение для достижения надлежащего качества гибки.

Факторы, влияющие на CLR, включают сорт материала, который необходимо согнуть, толщину стенки, тип используемого гибочного станка, область применения и требуемый внешний вид. Вообще говоря, размеры CLR производят изгибы с лучшим качеством и внешним видом.

Гибка материалов до CLR меньше, чем в два раза превышает диаметр материала, требует внутренней поддержки оправки для предотвращения разрушения трубы. Для гибки на вращающемся вытяжном вале обычно требуется более дорогое оборудование и инструменты, чем в вращающихся волочильных станках без дорна. По этой причине обязательно внимательно изучите среду CLR приложения на этапе проектирования и учтите стоимость производства.

Для гибки на вращающемся вытяжном вале обычно требуется более дорогое оборудование и инструменты, чем в вращающихся волочильных станках без дорна. По этой причине обязательно внимательно изучите среду CLR приложения на этапе проектирования и учтите стоимость производства.

Какова максимальная степень изгиба?

Это может показаться простым; однако это не так, если вам не выдают распечатки и просят воспроизвести детали из образцов.

Инструмент для гибки с вращающейся вытяжкой обычно рассчитан на максимальный угол изгиба 180 градусов. При выборе гибочного оборудования для вашего применения убедитесь, что программа или система машины допускает небольшой изгиб, чтобы компенсировать пружинение во время цикла гибки.

Выбор гибочного станка с программируемой настройкой угла гиба может обеспечить высокую точность гибки и простоту использования.

Степень изгиба также влияет на качество изгиба. При работе с новым материалом попробуйте сделать два пробных изгиба — один на 45 градусов и один на 180 градусов. Вы можете увидеть немного другие результаты в заготовке, потому что большие углы изгиба вызывают большее утончение стенки и деформацию материала.

Вы можете увидеть немного другие результаты в заготовке, потому что большие углы изгиба вызывают большее утончение стенки и деформацию материала.

Что, черт возьми, такое пружинение?

После цикла гибки все материалы подвержены эффекту пружинения. По сути, материал расслабляется после того, как снимается давление на пресс-форму противоизгиба. Большинство материалов слегка изгибаются во время цикла изгиба, чтобы компенсировать этот эффект.

Величина пружинения варьируется в зависимости от прочности и растяжения изгибаемого материала. Кроме того, пружинение изменяется в зависимости от степени изгиба и CLR формовочной матрицы.

Гибочное оборудование более высокого качества позволяет оператору компенсировать пружинение для каждого изгиба на протяжении всей последовательности изгибов.

Почему минимальное расстояние между изгибами является фактором?

Инструмент для поворотной гибки требует прямого участка материала для формовочного инструмента, чтобы надежно зажать заготовку и предотвратить проскальзывание во время цикла гибки.

Заявки всегда должны проверяться на кратчайшее расстояние между любыми двумя изгибами, и инструменты должны изготавливаться с учетом компенсации этого расстояния, если это возможно.

Менее дорогие гибочные станки могут не позволить оператору достичь этого расстояния, поэтому заготовку может потребоваться разрезать и сварить после гибки, чтобы получить желаемое расстояние между гибами.

Сколько изгибов я могу сделать?

Требования к производительности сильно различаются: от работы в мастерской до крупносерийного производства. Фактическое время цикла гибки часто незначительно по сравнению с общим временем цикла.

Чтобы определить реальное время, рассмотрите и учтите следующие переменные: опыт оператора, загрузка и выгрузка материала, время позиционирования между изгибами, скорость и характеристики машины, а также второстепенные операции, такие как резка, удаление заусенцев и сварка.

Будьте реалистичны в отношении своих целей по производительности и выберите гибочный станок с соответствующим рабочим циклом.

При проектировании с использованием изогнутой стали, когда архитектор должен задействовать гибочный ролик?

Как можно раньше и желательно на этапе предварительного проектирования. Опять же, чем раньше в разработке проекта будет задействован гибочный станок, тем лучше. Предоставление как можно большего количества информации заранее поможет прояснить возможности дизайна, уменьшить количество запросов на получение дополнительной информации и контролировать расходы. Иногда небольшие изменения в размере или члене могут существенно повлиять на результат проекта.

Влияет ли изогнутая сталь на ее прочность и целостность?

Процесс гнутья не снижает прочности или структурной целостности стали. Когда форма успешно изогнута, деформации, которые элемент будет испытывать в реальных условиях эксплуатации, будут намного меньше, чем те, которые связаны с операцией изгиба. После того, как изгиб выполнен, можно ожидать, что член будет работать по мере необходимости.

Является ли изогнутая сталь лучшим вариантом, чем создание внешнего вида кривой с несколькими сегментами?

Как отмечалось ранее, изогнуть отрезок материала дешевле, чем резать под углом и сваривать несколько сегментов, чтобы получить вид изогнутой сборки. Кроме того, непрерывная кривая, созданная в результате процесса гибки, выглядит намного более гладкой, чем сегментированная сборка, состоящая из нескольких секций. Суть в том, что изогнутая сталь выглядит лучше, чем «поддельная» кривая.

Кроме того, непрерывная кривая, созданная в результате процесса гибки, выглядит намного более гладкой, чем сегментированная сборка, состоящая из нескольких секций. Суть в том, что изогнутая сталь выглядит лучше, чем «поддельная» кривая.

Какие предметы спросит у вас гибочный станок, когда вы подойдете к ним с изогнутым стальным проектом?

Для начала:

• Ваше общее видение того, что вы хотите согнуть

• Формы и размеры стержней и тип материала, который нужно согнуть

• Как будут ориентированы стержни

• Правильная номенклатура, чтобы соответствовать тому, что нарисовано (например, «внутренний радиус »)

• Требования AESS, если таковые имеются, для изогнутых элементов

Углубляясь, какие детали должны включать проектировщики в документацию по изогнутой стали для гибочных роликов?

Поскольку размер и указанный радиус гибочного элемента будут определять, как гибочный ролик выполняет операцию формования, и, в конечном счете, определяют процесс и машину, используемые для формования элемента, очень важно точно передать как можно больше подробной информации о изгибающийся элемент.

Многие строительные проекты, если не все, выпускают структурные и архитектурные чертежи для участия в торгах генеральных подрядчиков и субподрядчиков. Подавляющее большинство этих распечаток, содержащих катаные элементы, не содержат необходимых деталей, необходимых для точного расчета затрат на производство формованных элементов.

Надлежащим образом детализированный отпечаток, содержащий катаные элементы, всегда должен содержать детализацию радиуса и длины дуги, а также надлежащие разрезы для определения ориентации прокатанного или сформированного элемента.

Много раз недостаток информации вынуждал субподрядчиков строить предположения о радиусе криволинейного элемента и/или масштабировать катаный элемент по другим элементам на распечатке и использовать эту информацию, чтобы сделать наилучшее предположение о радиусе.

Результатом является то, что то, что было предложено/заявлено, не является тем, что было необходимо или предназначено для передачи предоставленной проектной документацией. Это может привести к серьезным задержкам и увеличению стоимости проекта, особенно когда это происходит в середине производства/монтажа.

Это может привести к серьезным задержкам и увеличению стоимости проекта, особенно когда это происходит в середине производства/монтажа.

Как лучше согнуть сталь?

Наилучший метод определяется несколькими факторами, включая общий размер элемента, толщину стенки и фланца или толщину стенки из быстрорежущей стали, требования к радиусу и конечное применение материала.

Также имейте в виду, что на одном или обоих концах элемента требуется различное количество дополнительного материала, в зависимости от используемого процесса;

вам не нужно соединять дополнительный материал с одного или обоих концов. Поговорите с гибочным станком о лучших вариантах для вашего конкретного применения, а также об их возможностях.

Вводит ли AISC какие-либо допуски на криволинейные балки?

В Своде стандартных правил AISC для стальных зданий и мостов (ANSI/AISC 303, можно бесплатно загрузить с веб-сайта www.aisc.org/specifications) существуют ограниченные допуски для изогнутых элементов. конструктивных элементов, отклонение от теоретической кривизны должно быть равно или меньше отклонения по стреловидности, которое указано для эквивалентного прямого элемента той же длины в ASTM A6/A6M».

конструктивных элементов, отклонение от теоретической кривизны должно быть равно или меньше отклонения по стреловидности, которое указано для эквивалентного прямого элемента той же длины в ASTM A6/A6M».

Другие приемлемые допуски, такие как любое искажение поперечного сечения, обычно недоступны, поскольку они зависят от того, является ли элемент AESS, а также от любого влияния, которое они могут оказать на прочность элемента.

Допуски AESS обсуждаются в разделе 10 Кодекса. Фактические геометрические несовершенства катаных элементов зависят от нескольких факторов, в том числе:

• Форма поперечного сечения балки

• Радиус изгиба

• Ось изгиба

• Метод гибки, используемый гибочным роликом

• Ограничения оборудования для гибочного ролика

Лучше всего обсудить требуемые допуски с гибочным роликом, который будет предоставлять услуги, и обязательно добавить требуемые допуски к контрактным документам, чтобы убедиться, что вы получите то, что вы просите.

Что следует учитывать для элементов с несколькими кривыми?

Проектирование составных/многорадиальных элементов позволяет архитекторам привнести в свой проект «вау-фактор», но также помогает устранить соединения (особенно если учитывать усадку/рост изогнутых элементов и заданные соединения этих элементов). . Важно понять и понять идею и принцип касательных дуг.

Когда в проекте требуется одиночный элемент со смежными дугами разного радиуса, обычно называемый составным или многолучевым элементом, чрезвычайно важно проектировать дуги, касающиеся друг друга. Если дуги спроектированы не по касательной друг к другу, то это похоже на косую резку в этой точке или на необходимость сгибания элемента в этой точке с помощью листогибочного пресса или трехточечного пресса / гибочного станка.

Возникает вопрос: как узнать, касаются ли дуги друг друга?

Ответ можно найти в детализации или определении размеров дуг. Когда размеры дуги вытянуты на каждой из закругленных частей изогнутого элемента, можно определить, являются ли дуги тангенциальными, посмотрев на направляющие линии размеров дуги.

Если линии выноски соседних размеров ложатся точно друг на друга и их нельзя различить от одной дуги к другой, то соседние дуги/линии являются касательными.

Если две выносные линии соседних дуг образуют угол и полностью различимы одна от другой, то две рассматриваемые дуги или радиусы не касаются друг друга и, как описано выше, должны быть либо сжаты/согнуты в этой точке в чтобы достичь желаемой геометрии или быть обрезанным под углом и иметь соединение между соседними дугами.

Конструирование тангенциальными дугами или радиусами упрощает процесс гибки и необходимо для достижения желаемой геометрии при использовании методов гибки-прокатки без прессования или перекручивания.

Можно ли сделать изгиб трубы под углом 90°?

Да. Ключевыми факторами являются радиус и используемый метод гибки. Вам нужно будет связаться с гибочным роликом или производителем, чтобы обсудить ограничения, варианты и стоимость.

Когда необходимы обратные кривые?

Иногда необходимо проектировать обратные кривые с небольшим количеством прямых или касательных между противоположными радиусами.

Это связано с необходимым изгибающим моментом, необходимым для создания второй кривой, которая требуется из-за ограничений машины. Большинство элементов могут быть переработаны для достижения этой средней касательной.

В некоторых случаях и при наличии специального оборудования можно исключить или резко сократить количество прямых, необходимых между противоположными кривыми.

Каков максимальный геометрический изгиб, который я могу указать, скажем, для катаной балки W27?

Возможности гибочных станков и производителей различаются, как и используемое оборудование и стоимость.

Более узкий радиус часто можно получить с помощью более сложного и дорогостоящего процесса. Лучше всего поговорить с гибочным станком и изготовителем, чтобы узнать их мнение.

Существует ли минимальный радиус изгиба?

Минимальный радиус — это всего лишь концепция. У каждого листогибочного станка есть свои методы, оборудование и разработанные технологии, которые при применении к конкретным прокатным работам могут давать очень разные результаты.

Как устранить искривление поперечного сечения с помощью изогнутых элементов?

Независимо от того, сможете ли вы устранить морщины и/или вогнутости (что является наиболее распространенным типом нежелательного искажения), усадка и разрастание могут серьезно ограничить возможность соединения, вызвать серьезные задержки и повлиять на стоимость проекта.

Сварные соединения, особенно с полным проплавлением, требуют очень хорошей подгонки для достижения желаемых результатов. Деформация поперечного сечения в виде усадки или разрастания может резко ограничить возможности изготовителя по выполнению сварных соединений.

Когда изогнутый элемент должен быть соединен с прямым элементом или если два изогнутых элемента с разными радиусами должны быть соединены сварным соединением, всегда лучше иметь в виду возможность деформации поперечного сечения и то, как это может отрицательно повлиять на способность изготовителя выполнить соединение.

Гибочные валки делают все возможное, чтобы ограничить этот тип деформации, который часто называют усадкой и/или ростом (некоторые компании установили «до 5% включительно» в качестве внутренних допусков), установленный AISC допуск на допустимую деформацию поперечного сечения изогнутого элемента, архитекторам всегда лучше проектировать с учетом этого.

Можно ли гнуть уголок?

Угловой изгиб Iron Leg-In может быть трудно сделать без скручивания материала. Все уголковые профилегибочные станки БИТ комплектуются универсальными наборами инструментов. Универсальный инструмент легко настраивается для гибки нескольких профилей.

Что такое уголок?

Уголок имеет особую форму, чтобы быть чрезвычайно устойчивым и способным выдерживать чрезмерное давление и вес. Обычно согнутый в L-образную форму (всегда под углом 90 градусов), угловой металл часто используется для каркаса или изготовления различных предметов мебели, несущих конструкций, стен или полок

Какой уголок самый прочный?

Самая прочная точка уголка находится непосредственно над вертикальной секцией. Чем больше вы будете продвигаться к краю 4-дюймовой секции, тем угловой утюг будет пытаться затянуться.

Какой из уголков самый прочный?

Самая прочная точка уголка находится непосредственно над вертикальной секцией. Чем больше вы будете продвигаться к краю 4-дюймовой секции, тем угловой утюг будет пытаться затянуться.

Какой толщины бывает уголок?

Размер Вес. За фут. Вес. За 20 футов

—————— ———— ————

1 x 1 x 1/8 0,80 16,00

1 x 1 x 3/16 1,16 23,20

1 x 1 x 1/4 1,49 29,80

1 1/4 x 1 1/4 x 1/8 1.01 20.20

Важная ссылка

Необходимая информация по гибке профилей: практическое руководство по гибке профилей различных металлических профилей

ПОИСК WHAT

9 ПРОФИЛЬНО-ГИБОЧНЫЙ СТАНОК IS- Процесс предварительной гибки и гибки

- Как правильно выбрать профилегибочный станок

- Опробовать, отладить профильно-гибочный станок, установить

- Смазка и гидравлическая система

- Эти преимущества делают профильно-гибочный станок отличным

- Как правильно использовать гидравлический профильно-гибочный станок?

СТАНОК ДЛЯ ГИБКИ АЛЮМИНИЕВЫХ ПРОФИЛЕЙ

Подходит для гибки алюминиевых профилей для автомобилей, дверей и окон

нажмите здесь

Гидравлический профилегибочный станок

Может сгибать медные, углеродистые, нержавеющие и алюминиевые профили.

Угол, швеллер, балка, плоский стержень, круглый и квадратный стержень, труба, квадратная труба.

нажмите здесь

PBT-25 C

ТРУБОГИБОЧНЫЙ СТАНОК С ЧПУ Высокопроизводительный трубогибочный станок для холодной гибки, ЧПУ, несколько программ, несколько настроек угла, более простое управление и программные настройки.

Он широко используется и может использоваться в серийно выпускаемых или стандартизированных продуктах, таких как выхлопные трубы, сиденья, бамперы и вся стальная мебель.

НАЖМИТЕ ЗДЕСЬ

Ручной или полугидравлический профильный гибочный станок

Малый профильный гибочный станок с ручным и полугидравлическим приводом может выполнять гибку профилей, отличных от балок.

нажмите здесь

Metalmaq объясняет три возможных решения для Z-образной гибки

Как я могу согнуть Z-образный металлический лист? Многие клиенты спрашивают нас о различных методах и системах, которые существуют для  В следующем посте мы увидим три основных метода , которые существуют, а также таблицу, которую всегда нужно учитывать. В конце все будет проиллюстрировано в обучающем видео , в котором вы можете увидеть три способа получения Z-образного изгиба металлического листа, мы надеемся, что он будет вам очень полезен.

В следующем посте мы увидим три основных метода , которые существуют, а также таблицу, которую всегда нужно учитывать. В конце все будет проиллюстрировано в обучающем видео , в котором вы можете увидеть три способа получения Z-образного изгиба металлического листа, мы надеемся, что он будет вам очень полезен.

Это традиционный метод, который заключается в гибке детали с помощью стандартного пуансона листогибочного пресса и матрицы и с последующим переворачиванием для гибки другая сторона (см. видео в конце этого поста). Преимущество в том, что нет инвестиций в инструменты , но есть два недостатка; во-первых, это медленный процесс , а во-вторых, расстояние между изгибами (и, следовательно, внутренний размер «Z») определяется шириной штампа и обычно достаточно велик, в зависимости от толщины сгибаемого материала и используемого штампа.

видео в конце этого поста). Преимущество в том, что нет инвестиций в инструменты , но есть два недостатка; во-первых, это медленный процесс , а во-вторых, расстояние между изгибами (и, следовательно, внутренний размер «Z») определяется шириной штампа и обычно достаточно велик, в зависимости от толщины сгибаемого материала и используемого штампа.

После первого сгиба мы возвращаемся, чтобы представить металлический лист, чтобы приступить ко второму

Способ 2: «полустандартные» инструменты разных размеров С помощью этого метода мы ускорить гибку , так как с одного спуска листогибочного пресса мы делаем обе гибки одновременно. «Полустандартный» метод позволяет нам менять внутренние вставки и делать разные размеры «Z» в зависимости от каждой детали. Единственным недостатком является то, что, будучи «предустановленными» вставками, мы можем иметь небольшие отклонения в окончательном размере, поскольку они не изготавливаются по размеру для требуемого «Z».

Деталь «полустандартного» инструмента 40.ZP + 40.ZD с Z-образной вставкой

Способ 3: специальный инструмент мод. 30.05: 2 гибки листового металла за один проход листогибочного прессаЭтот последний метод самый надежный , так как он полностью изготовлен по спецификациям клиента и позволяет нам протестировать металлический лист клиента, прежде чем закончить инструмент и иметь возможность проверить его результат. Это дает нам надежность 100 x 100 и, очевидно, увеличение производительности на путем выполнения двух гибов за один спуск листогибочного пресса . Это метод с самыми высокими затратами, поскольку производство совершенно специальное, сделанное на заказ, и, очевидно, его срок поставки больше.

Деталь специнструмента мод. 30.05

Учебное видео: Как сделать Z-образный сгиб В следующем видео вы можете увидеть весь процесс с использованием трех методов изготовления Z-образного листогибочного пресса.

Изгиб металлического профиля производится благодаря мышечной силе оператора оборудования;

Изгиб металлического профиля производится благодаря мышечной силе оператора оборудования; 1 Подготовка материалов и узлов

1 Подготовка материалов и узлов