Клинкер – что такое клинкер?

Клинкер обрел широкую популярность в конце 15-го века. Как правило, он используется для оформления полов и лестниц. Кроме того, существует фасадная клинкерная плитка и плитка для отделки цоколя здания. Слово «клинкер» происходит от немецкого klink, что соответствует звуку, который получается при постукивании о нее. Родиной клинкера считается Голландия. Голландцы остро нуждались в материале, которым можно замостить дороги, но не имея достаточных запасов камня, им пришлось проявить изобретательность. В итоге удалось разработать клинкер, который практически не уступает по свойствам камню, а по некоторым параметрам даже превосходит его.

Исходным материалом служит слоистая глина, которая достаточно распространена в странах Европы. Материал оказался настолько хорош, что его начали применять для строительства и облицовки зданий, а не только для мощения, как это было раньше.

Есть несколько разновидностей изготовления клинкера:

- Экструзия;

- Прессование.

Оба метода направлены на увеличение плотности исходного материала.

Экструзия при изготовлении клинкераС помощью данного метода изготавливаются изделия различного вида и формы (клинкерная плитка, ступени, плинтусы и так далее).

Прессование при изготовлении клинкераСуть данного метода заключается в том, что песок и глина смешиваются и помещаются под пресс. Благодаря этому плитка становится морозостойкой, а пористый рельеф дает возможность наносить любые лакокрасочные изделия. Именно поэтому клинкерный кирпич получил широкое распространение независимо от погодных условий.

Кроме того, существует различные виды плиток направленные на удовлетворение широких дизайнерских потребностей. К ним можно отнести:

- Глазурованную;

- Неглазурованную.

1) Неглазурованный. При его изготовлении не добавляются красители, что, в свою очередь, обеспечивает натуральный вид, защиту от солнечных лучей, кроме того, оттенок не меняется даже после многолетнего использования.

2) Глазурованный. Для его изготовления используется специальная глазурь, которая наносится на глиняную поверхность и запекается в печи. Благодаря этому поверхность плитки становится гладкой и блестящей.

Каталог с ценами на облицовочную клинкерную плитку и тротурную клинкерную плитку.

Что такое клинкер | Finestra

Клинкерная плитка и ее история появления

Сам клинкер был придуман голландцами, им первым удалось создать высокопрочный керамический камень. Первая клинкерная дорога была построена в Амстердаме еще в начале 19 века. Чуть позже голландцам удалось создать клинкер не только для помещений, но и для строительства зданий. Клинкерная плитка в Голландии быстро завоевала популярность, поскольку эта страна практически не обладает природным камнем. И уже позже из Голландии технология производства этого удивительного материала распространилась и в другие страны.

И уже позже из Голландии технология производства этого удивительного материала распространилась и в другие страны.

Если говорить о том, что же такое клинкер, то это как многим уже стало понятно, особый вид керамической плитки с одинарным обжигом. Изготавливается этот материал при помощи сланцевой глины и красящих оксидов и флюсов. Формовка клинкера происходит через экструзию, хотя порой применяется и прессование. Вообще зачастую процесс изготовления клинкерной плитки сравнивают с макаронными изделиями, поскольку сырьевую массу продавливают из резервуара в небольшие отверстия, которые имеют форму будущего профиля, после чего клинкер разрезают и отправляют на обжиг.

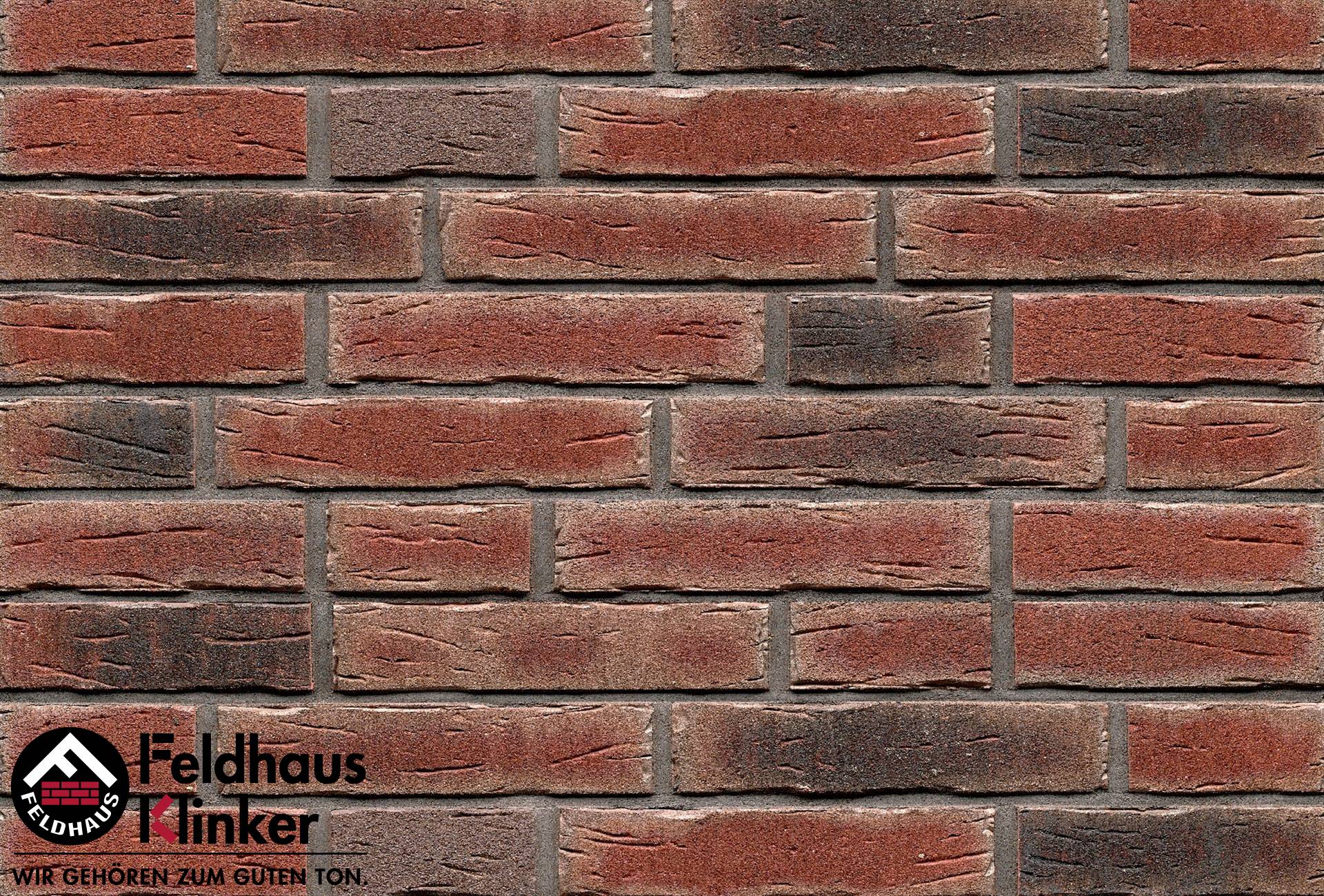

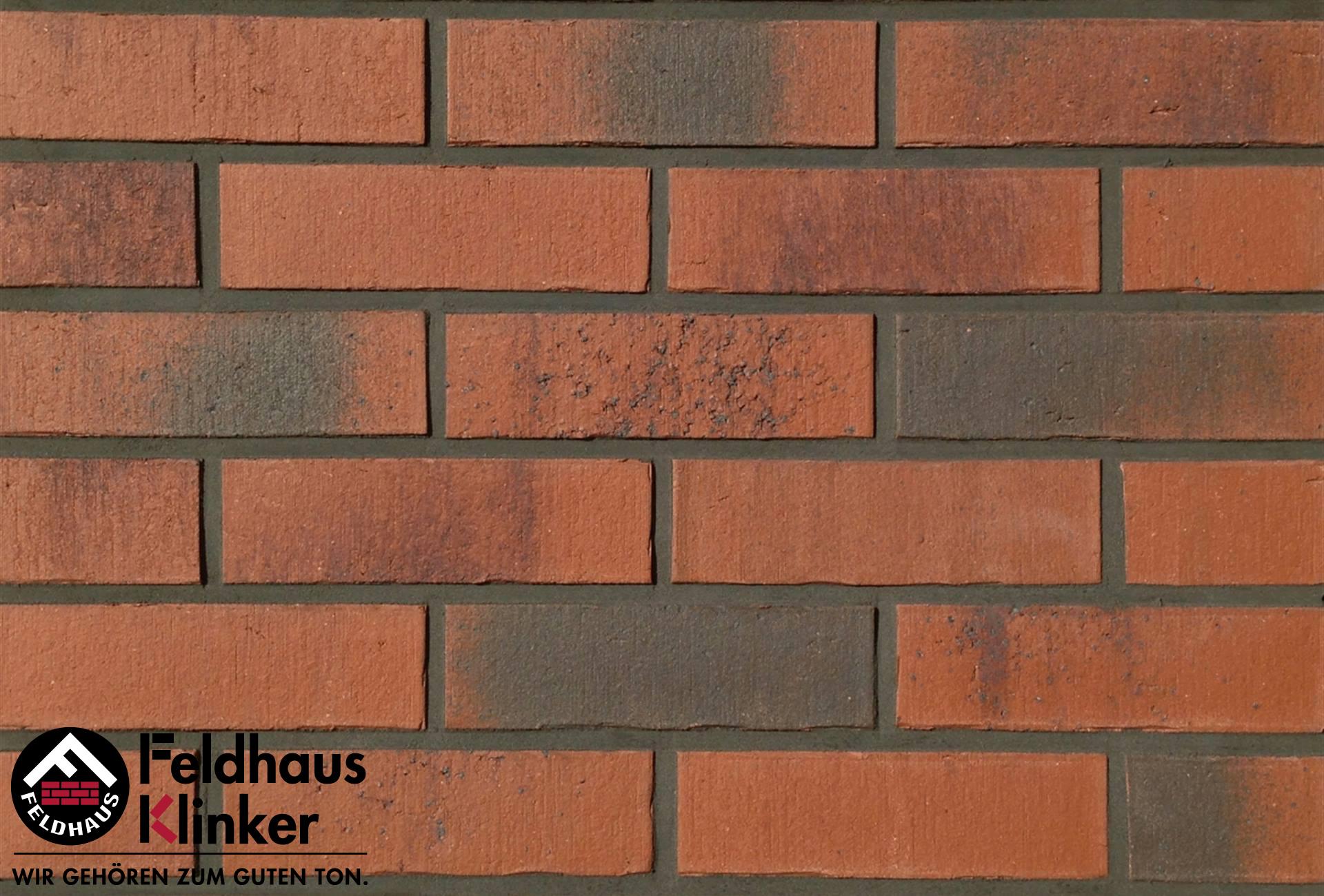

КИРПИЧНЫЙ ЗАВОД FELDHAUS KLINKER

Feldhaus Klinker, одна из старейших компаний по производству кирпича, была основана в Германии, в 1857 году. За более чем 150-летнюю историю Feldhaus Klinker вошла в число крупнейших предприятий на мировом рынке, а ее продукция сегодня является эталоном качества среди облицовочного кирпича ручной формовки, кликерного кирпича, брусчатки, тротуарной плитки.

FELDHAUS KLINKER: 150 ЛЕТ РАЗВИТИЯ

Завод Feldhaus KlinkerЛидерство накладывает определенную ответственность. По этой причине в компании работают лучшие специалисты, используется новейшее оборудование, оснащенное компьютерными системами контроля производства, а сырье проходит многоэтапную проверку, очистку и подготовку.

Давние традиции создания уникального керамического кирпича Feldhaus Klinker работают с XIX века остались неизменными. Изменились масштабы и скорость производства, многократно увеличился ассортимент, качество стало не только просто безупречным, а неизменно безупречным. Сейчас «Feldhaus Klinker» — это престиж, богатый выбор оттенков, рисунка и фактур кирпича и плитки Feldhaus Klinker, эстетика внешнего вида и надежность.

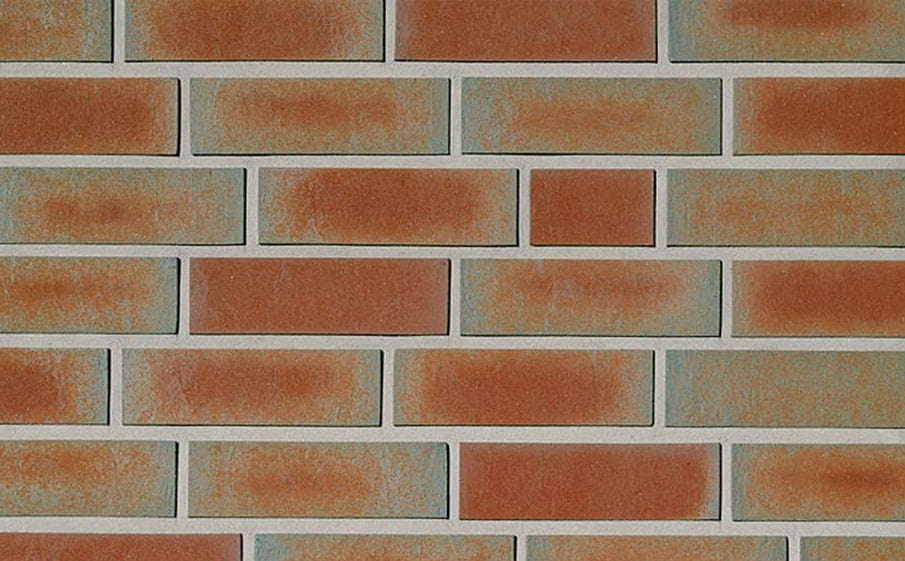

В ассортименте продукции более 45 оттенков декоративного клинкерного кирпича, кирпича ручной формовки и фасадной клинкерной плитки «под кирпич». Среди них наиболее популярными являются «бронза», вишневый и темно-коричневый цвета, а также «обожженный» клинкер — кирпич Feldhaus Klinker с оригинальным цветом и фактурой.

STRÖHER: МЫ ОТВЕЧАЕМ ВЫЗОВАМ СОВРЕМЕННОГО РЫНКА!

STRÖHER – высокотехнологичный производитель клинкерной керамики, который соответствует самым высоким мировым стандартам, т.к. наше производство опирается на систему ценностей, которая начала формироваться 128 лет назад и состоит из таких понятий как: стабильность, предсказуемость, постоянство, комфортность, надежность. Эти ценности присущи не только нам и нашей продукции, это наша отличительная особенность в достижении поставленных целей, кроме этого, эти ценности разделяют все наши партнеры. У нас нет деления клиентов по значимости, мы не разделяем работников завода на главных и не главных. Мы все команда! Команда единомышленников, нацеленных на успех общего дела! Команда Extruding Peoples!

STRÖHER ДВИЖЕНИЕ К НОВЫМ РЕЗУЛЬТАТАМ ЗА СЧЕТ СОВЕРШЕНСТВОВАНИЯ ТЕХНОЛОГИИ!

Мы каждый день работаем над улучшением нашей продукции! Каждый день мы ужесточаем требования, которым должная соответствовать наша продукция! Мы не хотим смотреть на то, что делают другие, мы хотим, чтобы остальные смотрели на нас! Наш ассортимент – самое яркое подтверждение этому!

STRÖHER: НАШ ВЫБОР – МАКСИМАЛЬНО ШИРОКИЙ СПЕКТР ИСПОЛЬЗОВАНИЯ НАШЕЙ ПРОДУКЦИИ!

Мы предлагаем клиентам не только качественную продукцию, но и свое имя, свою марку, свой бренд, который стал синонимом продукции, высочайшего качества. Ассортимент нашей продукции ярок и индивидуален. В нем каждый может найти то, что необходимо именно ему. В выборе продукции Вы ограничены только своей фантазией. Наш генетический код – экструзия + самый широкий ряд форматов экструдированной плитки!

Ассортимент нашей продукции ярок и индивидуален. В нем каждый может найти то, что необходимо именно ему. В выборе продукции Вы ограничены только своей фантазией. Наш генетический код – экструзия + самый широкий ряд форматов экструдированной плитки!

Что такое клинкер?

Термин “клинкер” является часто используемым. Зачастую люди ошибочно называют клинкером схожие материалы (например, керамогранит). Также нередко клинкером называют различные строительные материалы, которые производятся из него: кирпич, плитку под кирпич, брусчатку, ступени.

На самом деле клинкер – это материал, получаемый путем обжига при высокой температуре специальной глины. Температура обжига (более 1000 градусов) определяет прочностные характеристики материала. Используемая глина не содержит в себе известь и минеральные соли, поэтому получаемая из нее керамика является более однородной и плотной, на ней не образуются высолы. Месторождения такой глины находятся в Западной Европе (в Германии и Испании), поэтому там и расположены основные фабрики по производству клинкера.

Практика использования подтверждает теорию – первые дома из клинкерного кирпича были построены в европейских городах сотни лет назад. Брусчатку, которой вымощены улицы этих городов – десятки лет топчут сотни ног.

Долговечность изделий из клинкера является одним из преимуществ этого материала. Как видно из технологии производства, клинкер – абсолютно экологически чистый материал. Плитка из клинкера может использоваться без ограничений как внутри, так и снаружи помещений. Особенно хороша она как напольное покрытие в общественных местах, где большая проходимость. Многие стали использовать ее даже в интерьере дома, причем, не только в прихожей, но и в ванной, на кухне и т.д.Некоторые изделия (как правило, это плитка из клинкера для внешней и внутренней отделки и декоративная фасадная плитка, имитирующая кирпич ) дополнительно покрываются слоем глазури для повышения привлекательности.

В магазине плитки “Плитка мира” в Ростове-на-Дону представлена продукция таких заводов, как Exagres, Mayor Ceramica, Natucer, Сeramicas Сalaf, Feldhaus Klinker и многих других.

Технические характеристики клинкера:

– высокая механическая прочность (прочность на сжатие – не менее 300 кг/см2)

– экологическая чистота

– низкое водопоглощение (4-6%)

– высокая морозостойкость (до 200 циклов)

– эстетическая привлекательность

– высокий срок службы

Недостатком клинкера для российского потребителя является достаточно высокая его стоимость, в отличие от керамических изделий, таких, как кафель или плитка, мозаика и пр.. В России этот материал не производится, поэтому купить плитку в Ростове из клинкера можно только европейского производства, цена на который напрямую зависит от курса евро.

Однако, заменой изделиям из натурального клинкера является так называемый клинкер-цемент. Это имитация клинкерной плитки, произведенная методом вибролитья из легкого модифицированного бетона. Наш салон предлагает облицовочную плитку кирпич российских заводов Интеркам и Еврокам

Салон “Плитка мира” занимается продажей только качественной клинкерной продукции, сотрудничает только с проверенными партнерами и поэтому гарантирует, что Вы останетесь довольны своим выбором.

Клинкер и его применение

Если вы сталкивались с выбором строительных материалов, то у вас непременно возникал вопрос «что такое клинкер?». Ответ прост: это материал. Из него изготавливают кирпич, плитку, брусчатку, черепицу.

А из чего производят сам клинкер? Из глины, которая содержит минимум солей и извести. Благодаря этому получается однородный, очень прочный материал. Прочность увеличивается вследствие обжига глины при очень высоких температурах. Можно получить разные цвета клинкера путем использования глины разных сортов или натуральной глазури.

ОСНОВНЫЕ КАЧЕСТВА КЛИНКЕРА:

- Высокая прочность.

- Низкая водопоглощаемость, в сравнении с обычным кирпичом или черепицей.

- Морозостойкость.

- Экологичность. Изготавливается из природных компонентов. При эксплуатации не выделяет вредных веществ.

- Хорошо противостоит агрессивным средам (химические вещества, моющие средства).

- Долгий срок эксплуатации при сохранении привлекательного внешнего вида.

- Эстетичность.

ИЗДЕЛИЯ ИЗ КЛИНКЕРА:

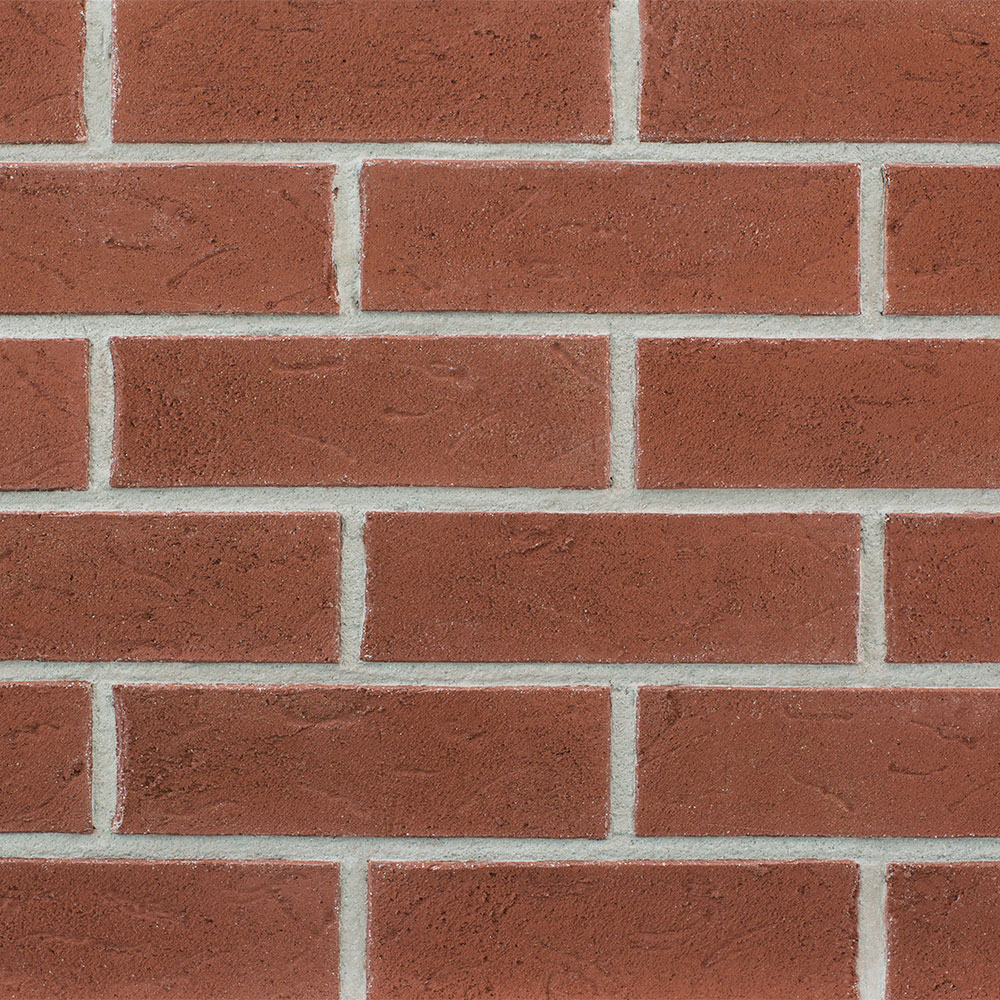

- Облицовочный клинкерный кирпич. С его помощью декорируют фасады. Применяют для ландшафтного дизайна. Характеризуется большим выбором цветов и оттенков, а также разнообразием фактур. Хорошо чистится и устойчив к загрязнениям.

- Клинкерная плитка. Также используется для облицовки фасадов, но при этом дешевле кирпича. Имеет прекрасные эксплуатационные качества и великолепный внешний вид.

- Клинкерная брусчатка. Применение: для декорирования дорожек, площадок, загородных участков.

- Напольная клинкерная плитка и ступени. Предназначены для внутренней и внешней отделки помещения. Экструдированный клинкер не скользит, не требует особого ухода. Его используют для облицовки сложных архитектурных форм: лестницы (винтовые, прямые), поручни, подоконные доски, балюстрады, парапеты, полы галерей, террас и т.

д.

д. - Клинкерная черепица прекрасно декорирует и защищает дом от осадков.

КЛИНКЕР – УНИВЕРСАЛЬНЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ. БЛАГОДАРЯ СВОИМ ТЕХНИЧЕСКИМ ХАРАКТЕРИСТИКАМ ОН ЗАВОЕВЫВАЕТ ВСЁ БОЛЬШУЮ ПОПУЛЯРНОСТЬ.

Что такое клинкер и как с ним работать?

С давних времен люди использовали глину для строительства и отделки домов. Так, мы сегодня можем встретить дома в Европе, где черепица домов изготовлена несколько столетий назад из обожженной глины определенного состава. Это говорит о высокой надежности данного материала и его долговечности. Поэтому современные предприятия продолжают использовать глину для производства строительных и отделочных материалов: отделочная плитка, бордюры, брусчатка, кирпичи и другое.desertroseton-dream_house_fascades-1-1200x800-product_popup.jpg)

Под клинкером, обычно, имеют в виду материалы, при производстве которых использовалась глина. Их разнообразие радует каждого дизайнера, ведь лучшим решением для дома всегда будет оптимальное сочетание эстетической привлекательности и экологичности строительных материалов. Основными качества клинкера являются: морозостойкость, водостойкость, долговечность, устойчивость к неблагоприятному воздействию окружающей среды. Стоит отметить, что именно последнее качество дает возможность успешно бороться с уличными вандалами, рисующими аэрозольными красками на поверхности стен домов. Достаточно применить специальное химическое средство, чтобы стереть на клинкере след от краски и при этом цвет и структура материала останутся прежними.

Специалисты в сфере строительства рекомендуют при работе с клинкерной плиткой или кирпичом придерживаться определенных правил. Следует укладывать плитку, кирпич или брусчатку на ровную заранее подготовленную поверхность. Таким образом, гарантируется прочность поверхности. Для одних работ подойдут классические растворы бетона, цементно-песчаных смесей штукатурки, для других – особые клеящие составы. Клинкерную плитку или кирпич необходимо заранее распределить по цвету и размеру. Работать при отделке дома стоит с плюсовыми температурами. Конечно же, надо соблюдать правила укладки отделочных материалов, о которых знает каждый отделочник. Пусть ваш дом будет красивым и надежным!

Что такое клинкер (клинкерный кирпич и плитка)?

Что такое клинкер?

Клинкер – всё чаще российские граждане слышат об этом облицовочном материале, который дико популярен в Европе. Ему приписывают удивительные свойства и рассказывают о внешнем виде, который не оставляет никого равнодушным. Давайте разберемся, в чем же особенна эта фасадная керамика и почему стоит обратить на нее внимание.

Ему приписывают удивительные свойства и рассказывают о внешнем виде, который не оставляет никого равнодушным. Давайте разберемся, в чем же особенна эта фасадная керамика и почему стоит обратить на нее внимание.

Историки называют родиной клинкера Голландию, утверждая, что именно в этой стране была придумана технология создания этого высокоплотного керамического искусственного камня. Богатые залежи спрессованного ила и торфа на побережье Северного моря дали местным строителям уникальное по своему составу сырье в виде сланцевой тугоплавкой глины. После обжига она превращалась в очень плотный и прочный материал, который отлично подошел для мощения дорог.

В процессе эксплуатации такой «камень» демонстрировал высокую износоустойчивость, прекрасно противостоял влаге и ветрам, и эти его качества подтолкнули местных голландских промышленников к идее создания на основе клинкера не только брусчатки, но и строительного стенового кирпича.

Само же название материала образовалось от немецкого “klinken” – звукоподражательного слова, которое можно перевести как «звонкий». Выбор в пользу такого определения объяснялся легко: при соударении двух высокопрочных клинкерных камней раздавался характерный звон, только подтверждавший высокую плотность и монолитность материала.

Выбор в пользу такого определения объяснялся легко: при соударении двух высокопрочных клинкерных камней раздавался характерный звон, только подтверждавший высокую плотность и монолитность материала.

Какие свойства делают клинкер уникальным?

Наряду с высокой прочностью и низким водопоглощением клинкер обладает высокой морозостойкостью, что позволяет этому искусственному камню отлично переносить резкие перепады температуры. Благодаря экструзии, применяемой в процессе производства клинкера, монолитный материал удается избавить от каверн, благодаря повышенной плотности структуры становится возможной качественная формовка, а поверхность такого кирпича или плитки (в зависимости от формы) прекрасно поддается текстурированию.

Декоративные качества клинкера улучшаются еще больше, если в сырье добавляются оксиды металлов или специальные минеральные добавки. Современные технологии помогают получать готовый материал практически любого цвета или оттенка, в том числе наносить красители на клинкерные изделия, например, отделочную плитку.

Зачем нужен клинкер, если есть керамогранит?

Особенности производства клинкера, как и его потребительские свойства, действительно, словно скопированы с описания керамогранита. Это такой же искусственный материал, получаемый в результате спекания глиносодержащего сырья, способный в результате формовки обретать любые формы и размеры, обладающий высокой износостойкостью и почти нулевым водопоглощением. В отношении керамогранита также нередко упоминают такое его выдающееся качество, как устойчивость к воздействию ультрафиолета, что, опять-таки, позволяет говорить о нем, как об отличном материале для изготовления брусчатки или кирпича.

Но история и многолетний опыт строителей определили этому искусственному камню практически единственную сферу применения: облицовка пола и, что намного реже, стен внутри помещений. Все дело в пресловутой монолитности или плотности, которая также определяет пористость материала. Отсутствие пор автоматически снижает паропроницаемость, не позволяя материалу «дышать», но куда более серьезным следствием становится отсутствие адгезии. Другими словами, керамический гранит не может впитывать воду из раствора, оставляя ее на поверхности, что чревато банальным «отклеиванием» материала от отделываемой поверхности.

Другими словами, керамический гранит не может впитывать воду из раствора, оставляя ее на поверхности, что чревато банальным «отклеиванием» материала от отделываемой поверхности.

Почему тогда не заменить клинкер обычной керамикой?

Сравнивать эти материалы некорректно, поскольку обычную керамическую плитку получают путем обжига качественно иной глины – легкоплавкой, содержащей относительно много песка, а также имеющей по этой причине низкую пластичность и невысокие формовочные свойства. Ситуацию улучшают входящие в состав сырья добавки и модификаторы, но готовая керамика на фоне клинкера получается откровенно хрупкой, боящейся экстремально низких температур и пористой, что, к слову, не мешает ей выступать в роли отличного декоративного материала для облицовки стен.

Клинкерный искусственный камень – это продукт, получаемый из тугоплавкой глины, которую приходится разогревать до 1400oC и выше, добиваясь от нее прочности, как у настоящего природного камня. В этом отношении клинкер также серьезно отличается от обычного кирпича, который обладает высокой пористостью. Наконец, в отличие от керамики клинкерным материалам не свойственны пустоты или посторонние включения в структуре, чего удается добиться благодаря высокой температуре спекания и экструзии – продавливанию вязкого расплава через формующие отверстия.

Наконец, в отличие от керамики клинкерным материалам не свойственны пустоты или посторонние включения в структуре, чего удается добиться благодаря высокой температуре спекания и экструзии – продавливанию вязкого расплава через формующие отверстия.

Почему облицовка обычным кирпичом хуже, чем клинкерным?

Многие годы и десятилетия строители используют для облицовки жилых и производственных зданий кирпич, не рассматривая иной достойной альтернативы. Такой материал и сегодня продолжает оставаться «статусным», учитывая, что на производствах научились получать кирпич идеальной формы и с многообразием расцветок. Но ни один профессионал не называет такую строительную продукцию идеальной, ведь на практике владельцы кирпичных домов часто вынуждены мириться с белесым налетом на стенах, внезапно появляющимися трещинами и постепенным разрушением кирпича при его периодическом контакте с влагой.

Все это – следствие пресловутой пористости, которая помогает материалу напитывать влагу, расширяющуюся при морозной погоде и приводящую к его растрескиванию. Если в этой воде присутствовали соли, то поверхность стены очень быстро сообщит об этом неэстетичными разводами из белых высолов – выступающих на кирпиче соляных кристалликов. Удалить такой налет полностью – задаче крайне сложная, но даже при успешном результате проблема не решится, ведь кирпичные стены однажды снова окажутся в опасном водонасыщенном состоянии.

Если в этой воде присутствовали соли, то поверхность стены очень быстро сообщит об этом неэстетичными разводами из белых высолов – выступающих на кирпиче соляных кристалликов. Удалить такой налет полностью – задаче крайне сложная, но даже при успешном результате проблема не решится, ведь кирпичные стены однажды снова окажутся в опасном водонасыщенном состоянии.

Клинкерный кирпич выступает более дорогой альтернативой обычному керамическому, но эта переплата полностью избавит владельца дома от вышеперечисленных проблем:

- материал не будет напитывать влагу, не потрескается и не покроется высолами;

- он обеспечит зданию эстетичный внешний вид с красивым рисунком кирпичной кладки;

- клинкер прослужит гораздо дольше и всегда будет выглядеть привлекательно, ведь такой материал допускается очищать от грязи обычной водой.

Где стоит применять клинкер?

Клинкерная продукция не относится к разряду бюджетных, но превосходные качества этого материала позволяют выделить те области строительства и отделки, где клинкеру будет тяжело найти достойную альтернативу:

- Мощение дорог, тротуаров и пешеходных дорожек.

Клинкерная брусчатка – это не только долговечный, но и очень красивый материал, который может в заводских условиях приобретать различные формы. Это делает его популярным выбором специалистов ландшафтного дизайна, а также строителей, подбирающих долговечный и эстетичный материал для сооружения уличных лестниц, открытых террас и т. п.

Клинкерная брусчатка – это не только долговечный, но и очень красивый материал, который может в заводских условиях приобретать различные формы. Это делает его популярным выбором специалистов ландшафтного дизайна, а также строителей, подбирающих долговечный и эстетичный материал для сооружения уличных лестниц, открытых террас и т. п. - Внешняя и внутренняя отделка. Плитка из клинкера помогает облицовывать стены домов и вспомогательных построек, давая им одновременно защиту от любых атмосферных воздействий и декоративное украшение поверхностей. Тот же эффект достигается при отделке внутри сооружений, причем, клинкерная плитка отлично подходит и для влажных условий (ванные комнаты, бассейны, спа), и для помещений, где поверхностям необходима защита от щелочей или кислот (производственные цеха, лаборатории и т. п.)

- Стеновой материал. Клинкер собрал в себе все достоинства «идеального кирпича», не боящегося воды и солей, отличающегося высокой прочностью и идеальной геометрией.

Чаще всего он идет на облицовку дома, поскольку отлично противостоит влаге и морозу.

Чаще всего он идет на облицовку дома, поскольку отлично противостоит влаге и морозу. - Малые архитектурные формы. Возможность изготавливать клинкерные изделия различных размеров, форм и расцветок позволяет проектировать различные декоративные сооружения, которые могут находиться под открытым небом. Здесь же широкая практика применения клинкерной плитки в качестве мозаики для отделки малых архитектурных форм и всевозможных художественно-декоративных элементов.

Как клинкер получает свой цвет?

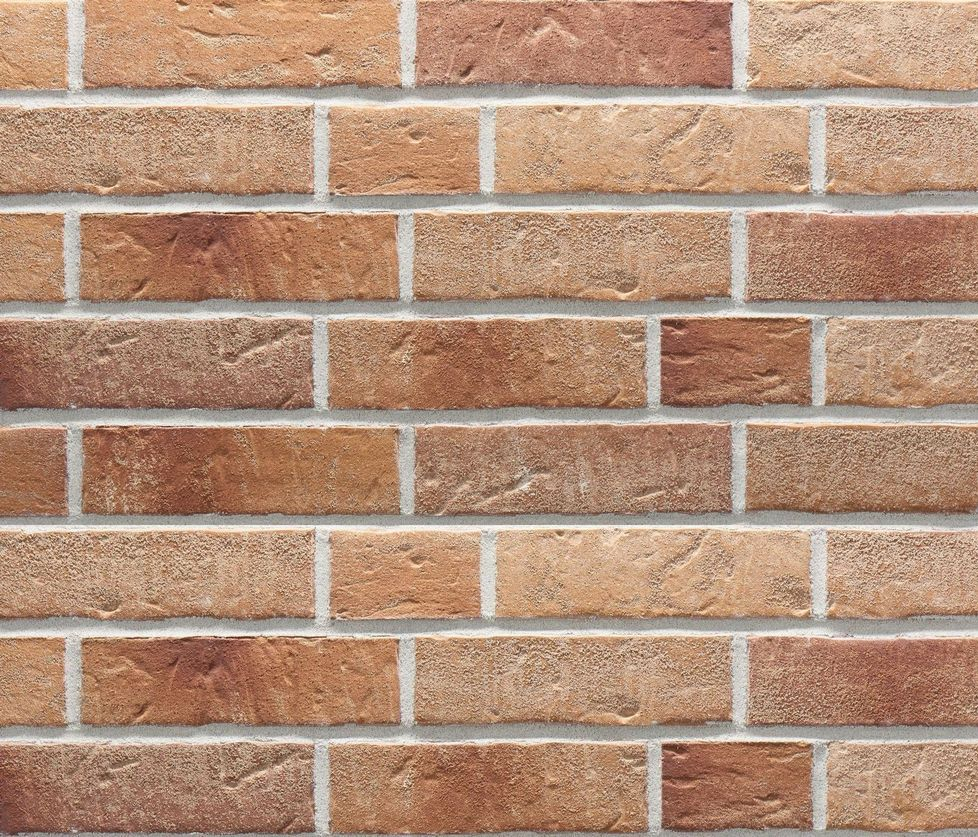

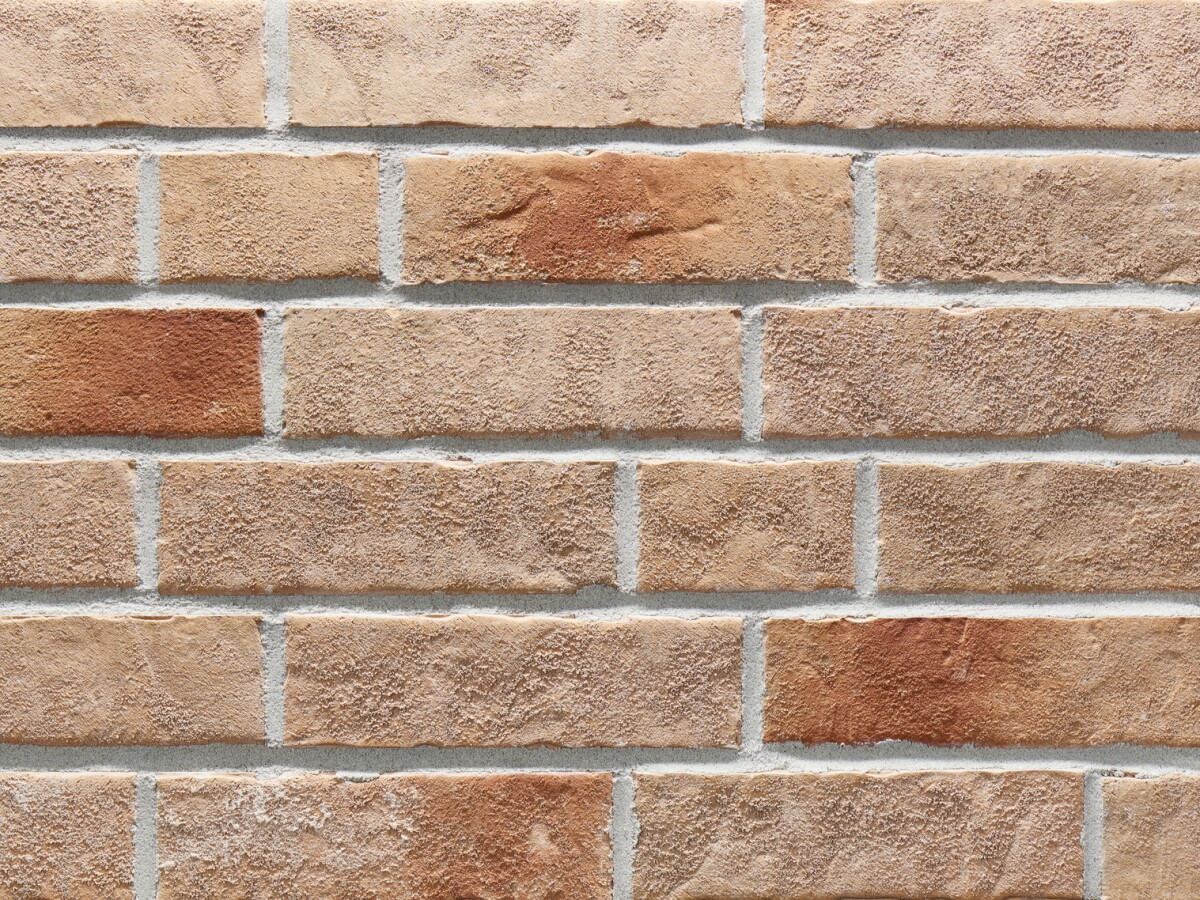

Те, кто хотя бы раз в жизни имел дело с клинкерными изделиями, могли заметить, что даже в одной партии кирпича может присутствовать материал разных оттенков. Так происходит по причине большого числа факторов, влияющих на конечный цвет спекшейся глины:

- температуры воздуха в печи,

- процентное содержаниесоставляющих шихты (сырья),

- количество и вид используемых добавок.

В теории клинкеру можно придать абсолютно любой цвет, чем и пользуются специалисты, подбирающие оптимальный состав минеральных добавок в виде руд чёрных и цветных металлов, карбонатных пород, оксидов металлов и пр. Эти компоненты добавляются в смесь на этапе ее замешивания, что на выходе дает равномерное окрашивание клинкера по всей его внутренней структуре. Разумеется, это не имеет ничего общего с глазурованным кирпичом, который со временем может утратить свою красивую оболочку.

Эти компоненты добавляются в смесь на этапе ее замешивания, что на выходе дает равномерное окрашивание клинкера по всей его внутренней структуре. Разумеется, это не имеет ничего общего с глазурованным кирпичом, который со временем может утратить свою красивую оболочку.

Почему мне привезли кирпич не того оттенка?

Заказчики всегда имеют возможность выбрать цвет материала, ориентируясь на выставочные образцы. С их помощью можно подробнее изучить строение, размер, форму кирпича, а также его цвет и текстуру поверхности. Но производители и продавцы клинкера никогда не скрывают особенностей производства данного материала и не устают напоминать покупателям, что малейшее изменение температуры в печи может влиять на оттенок обожженной глины. Отсюда и видимые различия в цвете кирпичей, которые принадлежат одной партии. Не стоит забывать и о составе сырья, который может незначительно колебаться, но давать при этом разницу в оттенках готового строительного материала.

Что же делать, ведь он действительно разный? Небольшую разбежку в колеровке следует считать оригинальной особенностью клинкерного кирпича, которая позволяет получать необычную «природную» поверхность. Не стоит сомневаться: приобретаемый кирпич станет менять оттенок в пределах допустимых норм, которые прописываются производителем, и будет соответствовать эталонному образцу, отличаясь лишь насыщенностью тона нужного цвета. Тем же, кто боится, что готовая кирпичная кладка получится неоднородной по причине использования материала из нескольких партий, стоит помнить одно из важных правил укладки клинкерного кирпича. Оно знакомо каждому опытному каменщику: при работе необходимо брать материал одновременно из разных пакетов или поддонов, что позволит избежать «полосатости» рисунка.

Не стоит сомневаться: приобретаемый кирпич станет менять оттенок в пределах допустимых норм, которые прописываются производителем, и будет соответствовать эталонному образцу, отличаясь лишь насыщенностью тона нужного цвета. Тем же, кто боится, что готовая кирпичная кладка получится неоднородной по причине использования материала из нескольких партий, стоит помнить одно из важных правил укладки клинкерного кирпича. Оно знакомо каждому опытному каменщику: при работе необходимо брать материал одновременно из разных пакетов или поддонов, что позволит избежать «полосатости» рисунка.

Какие гарантии, что разбежка оттенков клинкера будет в рамках нормы?

Столь важный вопрос регулируется отдельным документом под названием ГОСТ 530-2012. Согласно нормативам, производители обязаны ориентироваться на суточную выработку одной печи, определяя ей соответствующую партию кирпича, которая в полном объеме идет на сушку и обжиг. Это позволяет обеспечивать равномерное распределение оттенков в рамках одной партии, которая соответствующим образом маркируется и отгружается клиенту. Тем самым последний получает партию кирпича, который буквально сушился и обжигался в одно время. Что же до разницы оттенков материала в одной партии – это особенность клинкера, которая, к слову, сделает отделку по-настоящему неповторимой, ведь точно такого же идентичного сочетания оттенков и фактуры на соседнем доме получить не удастся!

Тем самым последний получает партию кирпича, который буквально сушился и обжигался в одно время. Что же до разницы оттенков материала в одной партии – это особенность клинкера, которая, к слову, сделает отделку по-настоящему неповторимой, ведь точно такого же идентичного сочетания оттенков и фактуры на соседнем доме получить не удастся!

Для чего в клинкерном кирпиче делают сквозные отверстия?

Дырки в любых кирпичах, включая клинкерные, выполняют сразу несколько важных задач:

- Облегчают материал, делая его более удобным в укладке и снижая нагрузку на фундамент. Здесь же сокращение сроков строительства из-за упрощения кладки.

- Уменьшают теплопроводность, которая свойственна всем плотным материалам. Наличие воздушных пустот делает дом более теплым внутри.

- Отверстия в кирпиче облегчают его сушку при производстве. Полнотелый материал сушился бы гораздо дольше и неравномерно, что могло бы повлиять на однородность его структуры.

Еще одним доводом в «пользу» сквозных отверстий можно считать экономию ценного сырья. Это находит свое отражение и на стоимости искусственного камня, полученного из достаточно редкой сланцевой тугоплавкой глины.

Это находит свое отражение и на стоимости искусственного камня, полученного из достаточно редкой сланцевой тугоплавкой глины.

Какой раствор необходимо использовать при кладке клинкера?

В этом вопросе следует руководствоваться положениями норматива ГОСТ 530-2012, который четко определяет главную характеристику кладочного раствора для клинкера – его водопоглощение. Этот показатель не должен превышать 6%, поскольку именно столько воды в процентном соотношении от ее общего количества может впитать в себя плотный искусственный клинкерный камень. Соответственно, при избытке влаги она начнет скапливаться в местах соприкосновения кирпича и раствора, чем ухудшит сцепление (кирпич будет «плавать») и приведет к образованию пустот и пор в швах. Это грозит попаданием в них влаги в дальнейшем и, как следствие, разрушению затвердевшего кладочного раствора.

Какой размер клинкерного кирпича можно считать оптимальным?

Производители придерживаются специальных стандартов, но дают потребителям возможность выбора. В Европе принято классифицировать клинкерную облицовку по следующим типоразмерам:

В Европе принято классифицировать клинкерную облицовку по следующим типоразмерам:

- NF (Normal Format) – 240х71х115 мм. Этот формат самый востребованный в России, поэтому его поставляют в нашу страну почти все известные европейские производители клинкера. Высота слоя кладки с таким кирпичом составляет 83,3 мм., что делает примерный расход материала на облицовку одного квадратного метра равный 48 штукам.

- WF (Waal Format) – 210х50х100 мм. Является одним из самых популярных форматов в Европе, что можно объяснить его историей: первый клинкерный кирпич старались делать именно такого размера. В данном случае высота кладки составляет 62,5 мм., а расход – 74 штуки на квадратный метр.

- DF (Dünn Format) – 240х52х115 мм. Это т. н. тонкий формат, который, по мнению экспертов, дает более изящный рисунок кирпичной кладки с вытянутым в длину кирпичом. Высота кладки – 62,5 мм., расход – 66 штук.

- LDF (Lang Dünn Format) – 290х52х115 мм. Это удлиненный тонкий формат, еще более любимый дизайнерами и архитекторами, чем обычный тонкий. Высота кладки – 62,5 мм., расход – 53 штуки.

- 2DF (2mal-Dünn Format) – 240×113х115 мм. Двойной тонкий формат с высотой кладки в 125 мм. и расходом кирпича в 33 штуки на одном квадратном метре облицовки.

Некоторые продавцы клинкерного кирпича в России используют свою упрощенную систему типоразмеров, предлагая покупателям выбирать между материалом:

- базовым – 240х115х71 мм.;

- одинарным – 250х120х65 мм.;

- евро – 250х85х65 мм.;

- половинным – 250х60х65 мм.

Какой вариант выбрать – дело сугубо личных предпочтений, а также возможностей поставщика, к которому обращается покупатель.

От чего зависит стоимость клинкерного кирпича?

Глядя на внушительную разбежку цен, указанных в прайс-листах поставщиков клинкера, всегда невольно начинаешь искать вариант подешевле, но здесь, как и в любых других сферах, приходится учитывать и характеристики материала, и страну изготовления, и «аппетиты» продавцов. Главными же критериями остаются формат, толщина и цвет клинкерного кирпича, поэтому сравнивать необходимо цены на продукцию, имеющую одинаковые характеристики.

Клинкерный кирпич лучших производителей смотрите по ссылке: https://vipklinker.ru/klinkernyj-kirpich

Почему в продаже есть откровенно дешевый клинкер?

Недобросовестные продавцы нередко дают недостоверную информацию относительно того, что, в принципе, можно назвать клинкерным материалом. Очень часто, стараясь изначально придать своей продукции более высокий статус, они именуют клинкером любой облицовочный искусственный камень и даже керамическую плитку. В действительности, в первом случае речь идет о материале нестандартных форм и довольно разнообразных цветов, которые имеет очень гладкую, буквально глянцевую поверхность. Во втором – о керамике достаточно высокого качества, которое проявляется в идеальной геометрии плитки и наличии стойкого глазурованного покрытия.

К сожалению, эта отделка не имеет ничего общего с настоящим клинкером, который производится по особой технологии и только с использованием специальной тугоплавкой глины. То, что продукт в виде керамики или искусственного камня может иметь высокие эксплуатационные качества, не может давать повод сравнивать его с клинкерной продукцией. В первую очередь, такой обман можно выявить, обратив внимание на стоимость материала, поэтому встретив «выгодное» предложение, обязательно убедитесь в том, что перед вами – настоящий клинкер!

Существует ли российский клинкер?

Такой вопрос часто возникает по причине того, что слово «клинкер» можно обнаружить в нормативной документации, ранее описывавшей стандарты производства некоторых материалов на территории России. Например, утвержденный Госстандартом СССР ОСТ 4245 носил название «Клинкер дорожный» (документ утратил силу в 1978 году) и указывал на параметры материала, фактически обладавшего высокой плотностью и низким водопоглощением. На деле это был кирпич, который удалось наделить подобными свойствами, удачно подобрав состав сырья и условия его спекания в печи.

Сегодня выражение «российский клинкер» является не более чем маркетинговым приемом, который позволяет заявить о высоких эксплуатационных качествах материала, которые делают его похожим на оригинальный европейский клинкер. Возможно, такой кирпич действительно отличается от любого другого производимого на территории РФ своей минимальной пористостью. Но настоящим клинкером остается продукция, которая импортируется из Германии, где и сосредоточены фабрики, имеющие возможность работать с тугоплавкой сланцевой глиной. Той, что однажды была обнаружена голландцами на побережье Северного моря.

Что такое клинкер? Давайте разберёмся

Многие задаются этим вопросом, когда сталкиваются с выбором строительных материалов. Кто-то уверен, что это облицовочная плитка, кто-то думает, что это тротуарная брусчатка. И те, и другие правы, клинкер – это материал. Чего из него только не изготавливается – кирпич, плитка, черепица, брусчатка.

Клинкер очень распространен в Западной Европе, поскольку является там традиционным и недорогим материалом. Он сочетает в себе красоту, прочность, экологичность и долговечность, за что его и любят консервативные европейцы.

Из чего изготавливают клинкер?

Ответ прост – из глины. При производстве клинкера используют глину с минимальным количеством солей и извести, что приводит к получению однородного материала и исключает появление высолов.

В сочетании с обжигом при температуре свыше 1000С это обеспечивает высокие прочностные характеристики материала. В производстве может использоваться глина разных цветов, а также натуральная глазурь, это дает возможность получать разные цвета готовой продукции обходясь без химических красителей.

Из потребительских качеств клинкера можно отметить равномерное распределение цвета по глубине, что дает возможность сохранять первоначальный цвет брусчатки или напольной плитки даже в условиях высокой проходимости. Исключением является глазурованная продукция.

Также полезным качеством является невосприимчивость к химии и моющим средствам, что в сочетании с низким водопоглощением позволит Вам отмыть надпись или грязь со стены используя агрессивные моющие средства, клинкер не потеряет цвет и не испортится.

• Клинкер – экологически чистый материал, глину использовали в строительстве тысячелетиями, она не выделяет вредных веществ, не радиоактивна и не гниет.

Ну, и конечно, одно из главных преимуществ клинкера это долговечность – в Европе маленькие улочки и большие площади выложены клинкерной брусчаткой десятки лет назад, а дома из клинкерного кирпича с традиционной натуральной черепицей стоят веками, демонстрируя превосходство над временем!

☝🏻Основные характеристики клинкера:

• высокая прочность

• низкое водопоглощение (в среднем до 3%)

• высокая морозостойкость (до 300 циклов)

• экологичность

• невосприимчивость к агрессивным средам

• эстетическая привлекательность

• долговечность.

Dieterich01 / Pixabay

Цементный клинкер – обзор

5.3.1 Сырье для производства цементного клинкера

Процесс производства цементного клинкера включает тщательное перемешивание и последующую термообработку смеси известковых пород, таких как мел или известняк, и глинистых пород, таких как глина или сланец. Оксиды кальция, кремния, оксида алюминия и железа, присутствующие в этих материалах, претерпевают ряд химических реакций, которые приводят к образованию клинкерного материала с основными соединениями: силикат трикальция (C 3 S), силикат дикальция (C 2 S). , алюминат трикальция (C 3 A) и алюмоферрит тетракальция (C 4 AF).После охлаждения и хранения клинкер измельчают до мелкого цементного порошка и добавляют гипс в качестве источника сульфата кальция для улучшения характеристик схватывания цемента в будущем.

Производство цементного клинкера связано с высокими требованиями к природным ресурсам, и большое количество выбросов CO 2 также генерируется за счет энергии, необходимой для преобразования карбоната кальция (CaCO 3 ) в известняке в оксид кальция (CaO) (широко известный как лайм). Таким образом, это вызвало интерес к использованию переработанных и вторичных материалов, таких как доменный шлак, пыль цементных печей и летучая зола, в качестве альтернативных источников необходимого кальция (без процесса преобразования из CaCO 3 ), кремния, глинозема и оксиды железа.

Химический состав МИБА предполагает, что он также потенциально может служить ценным ресурсом при производстве цементного клинкера. На основании предыдущего анализа характеристик материала в главе 4 было установлено, что MIBA в среднем содержал SiO 2 , CaO, Al 2 O 3 и Fe 2 O 3 37,4%, 22,2 %, 10,2% и 8,3%. Огромный размер рынка производства цемента – еще одна причина, по которой эта торговая точка является очень привлекательной, поскольку использование MIBA даже при очень низких процентных показателях с определенной степенью регулярности в мировом масштабе может достигать больших объемов в целом.

Проведенная работа и новые результаты по использованию МИБА как части сырья при производстве цементного клинкера описаны в Таблице 5.6. Зольный остаток использовался с относительно низким содержанием, до 15%, вместе с другими отходами, такими как медный шлак, железный шлак и летучая зола, наряду с традиционными составляющими известняка и песка. Следует отметить, что последние два исследования в Таблице 5.6 касаются использования комбинированной золы твердых бытовых отходов, включая фракции зольного остатка и летучей золы, но они все же приведены в таблице для интереса читателей.

Таблица 5.6. Исследования и выводы об использовании сжигаемого мусора в качестве сырья для производства цементного клинкера

| Публикация | Предпринятые работы и результаты |

|---|---|

| Краммарт и Тангермсирикул (2003, 2004) | Испытания с цементным клинкером, содержащим 5% и 10% МИБА. |

| Клинкеры МИБА имели химический состав, аналогичный контролю. Были очевидны более низкие значения прочности, хотя и меньшая подверженность сульфатному расширению. | |

| Лам и др. (2010, 2011) | 2%, 4%, 6%, 8% MIBA в сырье, с скорректированным процентным содержанием известняка, песка, медного шлака и летучей золы. |

| Клинкер с содержанием МИБА до 6% показал фазовый состав, подобный ПК, хотя 8% привели к подавлению основных фаз (снижение C 3 S) за счет P 2 O 5 и SO 3 содержание. | |

| Ли и др. (2016) | Два клинкера: первый – контрольный; второй – 9% MIBA + нижнее содержание известняка, песчаника, летучей золы, шлака. |

| Основные химические компоненты клинкера МИБА и контрольного клинкера были сходными, хотя смесь МИБА имела более высокое содержание щелочи (Na 2 O и K 2 O) и P 2 O 5 . | |

| Pan et al. (2008) | Клинкер с использованием 3,5% промытого МИБА, с скорректированным процентным содержанием известняка, железного шлака, глины, летучей золы |

| Допустимое процентное содержание МИБА было ограничено процентным содержанием хлорида. Время схватывания увеличивалось с MIBA, в то время как прочность на сжатие была аналогична контролю, когда P 2 O 5 был ограничен. | |

| Shih et al. (2003) | MIBA (после удаления металла) используется для замены 1%, 3%, 5%, 10%, 15% цементного сырья. |

| При содержании MIBA & gt; 5% было очевидно значительное снижение прочности цемента на сжатие из-за низкого содержания CaO. Однако при кондиционировании (добавление CaO) для достижения целевого содержания HM и LSF желаемая прочность была достигнута с 10% и 15% MIBA. | |

| Kikuchi (2001) | Пилотные испытания цемента, произведенного с комбинированной зольностью ТБО от 28% до 41%. |

| По сравнению с контролем клинкеры из золы ТБО имели более короткое время схватывания и схожую прочность на сжатие. Содержание Cl, в основном из золы-уноса, было проблемой. | |

| Wiles and Shepherd (1999) | Использование комбинированной золы ТБО на двух предприятиях по производству цемента в США. |

| Зола использовалась в производстве цемента в Такоме с 1991 года. Она также использовалась в старом мокром процессе в Чарльстоне, но его производство было прекращено. |

Cl , хлор; HM , гидравлический модуль; LSF , коэффициент насыщения известью; MIBA , зола сжигаемая муниципальная; ТБО , твердые бытовые отходы; PC , портландцемент.

По материалам Lynn et al. (2017).

Для обеспечения того, чтобы в цементных клинкерах, содержащих МИБА, производились одни и те же основные фазы клинкера, сумма SiO 2 , CaO, Al 2 O 3 и Fe 2 O 3 из всех составляющих должен строго контролироваться. Таким образом, когда MIBA вводится в сырье, содержание всех других компонентов (известняк, песок и другие) также обычно необходимо регулировать. Это затрудняет выделение и анализ конкретных эффектов MIBA при сравнении пробных смесей с контрольными смесями.

На основании вышеупомянутой процедуры расчета смеси неудивительно, что химический состав цементного клинкера, полученного с использованием MIBA, очень похож на химический состав контрольных смесей (таблица 5.6). Однако при использовании верхнего предела протестированных уровней замещения MIBA содержание некоторых из более второстепенных оксидов, присутствующих в MIBA, таких как P 2 O и SO 3 , начало увеличиваться до уровня, который начал подавлять C 3 S образование. В результате это привело к снижению прочности на сжатие цементных клинкеров MIBA и увеличению времени схватывания, хотя восприимчивость к сульфатному расширению была уменьшена.Содержание хлоридов в MIBA также было определено как еще один ключевой параметр, который необходимо учитывать, поскольку присутствие этого элемента в сырье может в конечном итоге привести к коррозии оборудования в цементной печи в долгосрочной перспективе, если не будет должным образом контролироваться. Одно из решений для предотвращения этой проблемы состоит в том, чтобы подвергнуть MIBA промывке перед его использованием, как это было сделано Pan et al. (2008).

Было одно исследование (Shih et al., 2003), в котором MIBA просто использовали после обработки магнитной сепарацией как прямую замену определенных процентных долей сырого сырья (от 1% до 15%), хотя это, по-видимому, не помогло. отрегулируйте содержание других компонентов, чтобы сохранить тот же общий оксидный состав.При содержании MIBA до 5% достигается прочность на сжатие, сопоставимая с контрольной; однако при более высоких уровнях замещения 10% и 15% были понесены большие потери прочности из-за недостатка CaO в сырье, вызванного заменой традиционных известняковых, глинистых и сланцевых материалов на MIBA. Однако после использования кондиционирующей обработки, включающей добавление СаО для соответствия квотам гидравлического модуля и коэффициента насыщения известью, удовлетворительная прочность была достигнута с клинкерами, полученными с использованием 10% и 15% МИБА.

На основании общих данных ожидается, что MIBA может быть пригоден для использования в сырье для цементного клинкера при низком содержании, предлагаемом примерно до 5%, без какого-либо отрицательного воздействия на характеристики получаемых продуктов. Более высокие содержания также могут быть включены в зависимости от содержания некоторых второстепенных компонентов, присутствующих в золе, таких как P 2 O 5 , SO 3 , Cl и металлов. Обработка магнитной сепарацией для уменьшения металлической фракции и промывка для уменьшения содержания хлоридов являются потенциальными вариантами дальнейшего улучшения перспектив использования MIBA.Однако из-за огромных размеров цементной промышленности, которая, как сообщалось, произвела 250 миллионов тонн цементного клинкера в странах Европейского Союза в 2015 году (Cembureau, 2016), прогнозируется, в качестве примера, на основе производства золы. По оценкам, около 80% от общего количества MIBA, произведенного в этих странах, было бы израсходовано только на это использование, если бы материал был принят при этом 5% -ном содержании повсеместно в цементных печах.

Что такое цементный клинкер? Состав, типы и применение

Клинкер представляет собой материал с шаровидным графитом, получаемый на стадии обжига во время производства цемента и используется в качестве связующего во многих цементных изделиях.Комки или узелки клинкера обычно имеют диаметр 3-25 мм и темно-серого цвета. Его получают путем нагревания известняка и глины до точки разжижения при температуре около 1400-1500 ° C во вращающейся печи. При добавлении клинкера к гипсу (для контроля схватывания цемента и обеспечения прочности на сжатие) и мелкого измельчения образуется цемент. Клинкер можно хранить в течение длительных периодов времени в сухом состоянии без ухудшения качества, поэтому он продается на международном уровне и используется производителями цемента, когда сырье оказывается дефицитным или недоступным.

Состав клинкера

Состав клинкера исследуется двумя отдельными подходами:

- минералогический анализ с использованием петрографической микроскопии и / или рентгеноструктурного анализа

- химический анализ, наиболее точно с помощью рентгеновской флуоресцентной спектрометрии

Четыре основных компонента клинкера:

- Алит : приблизительно трехкальциевый силикат (обычно около 65% от общего количества)

- Белит : приблизительно дикальцийсиликат (обычно около 15% от общего количества)

- Алюминат : приблизительно трикальцийалюминат (обычно около 7% от общего количества)

- Феррит : очень приблизительно тетракальциевый алюмоферрит (обычно около 8% от общего количества)

Другие вещества могут присутствовать в небольших количествах:

- Соль фазы – различные комбинации катионов натрия, калия и кальция с сульфатом и с хлорид-анионы, такие как:

- Арканит – K 2 SO 4

- Кальций Лангбейнит – K 2 Ca 2 (SO 4 ) 3

- Aphthitalite – K 9 SO 4 ) 2

- Сильвит – KCl

- Низкотемпературные фазы – различные промежуточные химические соединения, ускользнувшие от дальнейшей термической обработки, такие как:

- Спуррит – Ca 5 (SiO 4 ) 2 (CO 3 )

- Тернезит – Ca5 (SiO 4 ) 2 (SO 4 )

- Эллестадит – Ca 10 (SiO 4 ) (SO 4 ) ) 3 (OH) 2

- Йеэлимит – Ca 4 (AlO 2 ) 6 (SO 4 )

Химический анализ клинкера обычно следующая форма оксида (в мас.% оксида):

| SiO2 | Al 2 O 3 | Fe 2 O 3 | CaO | MgO | K 2 O | Na 2 O | 0 | SO O | 0 | LOI | IR | Всего | |

| 21.5 | 5,2 | 2,8 | 66,6 | 1,0 | 0,6 | 0,2 | 1,0 | 1,5 | 0,5 | 98,9 |

Свободная известь = 1,0% CaO

Остаток складывается путем добавления сульфатов щелочных металлов и незначительных примесей, таких как небольшие количества оксидов титана, марганца, фосфора и хрома.

Количество различных компонентов варьируется в зависимости от желаемых свойств производимого клинкера.

Термохимия клинкера

Сырье, поступающее в печь, отбирается при комнатной температуре. Внутри печи температура продолжает расти, и когда она достигает своего пика, клинкер производится путем быстрого охлаждения. Хотя стадии реакции часто перекрываются, их можно выразить в четко определенной последовательности следующим образом:

- 65-125 ° C : Свободная вода испаряется: необходимо подводить скрытое тепло. Чистая тепловая нагрузка: 2145 кДж / кг клинкера.

- 400-650 ° C : Глины разлагаются эндотермически, а щелочи реагируют с атмосферой печи с образованием жидких сульфатов.Чистая тепловая нагрузка: 42,2 кДж / кг клинкера.

- 500-650 ° C : Доломит разлагается эндотермически. Потребляемая полезная энергия: 19,7 кДж.

- 650-900 ° C : Карбонат кальция эндотермически реагирует с кремнеземом с образованием «зарождающегося белита». Полезное тепловложение: 722,5 кДж

- 700-900 ° C : Карбонат кальция эндотермически реагирует с оксидом алюминия и оксидом железа с образованием зарождающихся алюмината и феррита. Полезная тепловая нагрузка: 207,2 кДж.

- 900-1050 ° C : Когда весь доступный диоксид кремния, оксид алюминия и оксид железа прореагировали, оставшийся карбонат кальция эндотермически разлагается до оксида кальция.Требуемая теплопроводность: 601,9 кДж / кг клинкера.

- 1300-1425 ° C : Алюминат, феррит и часть белита расплавляются эндотермически, и белит реагирует с оксидом кальция с образованием алита.

- 1425-1300 ° C : После прохождения пиковой температуры расплав повторно экзотермически замерзает с образованием алюмината, феррита и белита.

Типы клинкера

Самый распространенный вид клинкера производится для портландцемента и его смесей. Типы клинкера различаются в зависимости от типа цемента, для которого клинкер производится.Помимо портландцементных смесей, ниже перечислены некоторые специальные типы цементного клинкера:

- Сульфатостойкий клинкер

- Низкотемпературный клинкер

- Белый клинкер

- Низкощелочной клинкер

- Белит Сульфоалюминат кальция

8 (BCT)

8 (BCT) Стойкий клинкер

Он содержит 76% алита, 5% белита, 2% алюмината трикальция, 16% алюмоферрита тетракальция и 1% свободного оксида кальция. Его производство снизилось в последние годы, поскольку сульфатостойкость можно легко получить, используя гранулированный доменный шлак в производстве цемента.

Низкотемпературный клинкер

Он содержит 29% алита, 54% белита, 2% алюмината трикальция и 15% алюмоферрита тетракальция с очень небольшим количеством свободной извести. Его больше не производят, потому что цемент, произведенный из обычного клинкера и измельченного гранулированного доменного шлака, имеет отличные низкотемпературные свойства.

Белый клинкер

Он содержит 76% алита, 15% белита, 7% алюмината трикальция, отсутствие алюмоферрита тетракальция и 2% свободной извести, но состав может широко варьироваться.Из белого клинкера получается белый цемент, который используется в строительстве в эстетических целях. Большая часть белого цемента идет на заводской сборный бетон.

Клинкер с низким содержанием щелочи

Уменьшение содержания щелочи в клинкере осуществляется либо заменой исходного сырья глинозема другим компонентом (таким образом, получая более дорогой материал из более удаленного источника), либо установкой «щелочного отвода», который включает удаление некоторых высокотемпературных газов из системы печи (которые содержат щелочи в виде дыма), что приводит к некоторым потерям тепла.

Белит Тернезит сульфоалюмината кальция (BCT)

Эта концепция используется для производства клинкера с уменьшенным на 30% выбросом углекислого газа. Повышается энергоэффективность, а затраты на электроэнергию для производственного процесса также снижаются примерно на 15%.

Использование клинкера: преобразование в цемент

Клинкер в сочетании с добавками и измельченный в мелкий порошок используется в качестве связующего в цементных изделиях. Для достижения определенных свойств производимого цемента добавляются различные вещества.Гипс, добавленный и измельченный с клинкером, регулирует время схватывания и придает самое важное свойство цемента – прочность на сжатие. Это также предотвращает агломерацию и покрытие порошка на поверхности шаров и стенок мельницы. Некоторые органические вещества, такие как триэтаноламин (используется в количестве 0,1 мас.%), Добавляются в качестве вспомогательных средств измельчения, чтобы избежать агломерации порошка. Иногда используются и другие добавки: этиленгликоль, олеиновая кислота и додецилбензолсульфонат. Наиболее известным типом производимого цемента является портландцемент, но некоторые активные ингредиенты химических добавок могут быть добавлены в клинкер для производства других типов цемента, например:

- измельченный гранулированный доменный шлак цемент

- пуццолановый цемент

- микрокремнезем цемент

Клинкер в основном используется для производства цемента.Поскольку он может храниться в сухом состоянии в течение нескольких месяцев без заметного ухудшения, он продается на международном уровне в больших количествах. Производители цемента покупают клинкер для своих цементных заводов в регионах, где сырье для цемента ограничено или недоступно.

Как производится цемент

Портландцемент является основным ингредиентом бетона. Бетон образуется, когда портландцемент образует пасту с водой, которая связывается с песком и камнем, чтобы затвердеть.

Цемент производится с помощью тщательно контролируемого химического соединения кальция, кремния, алюминия, железа и других ингредиентов.

Обычные материалы, используемые для производства цемента, включают известняк, ракушечник, мел или мергель в сочетании со сланцем, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют каменное вещество, которое измельчается в мелкий порошок, который мы обычно называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале XIX века, сжигая порошкообразный известняк и глину в своей кухонной плите.С помощью этого грубого метода он заложил основу отрасли, которая ежегодно буквально перерабатывает горы известняка, глины, цементной породы и других материалов в порошок, настолько мелкий, что он может проходить через сито, способное удерживать воду.

Лаборатории цементных заводов проверяют каждый этап производства портландцемента путем частых химических и физических испытаний. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям.

Самый распространенный способ производства портландцемента – сухой метод.Первым шагом является добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает размер камня до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые дробилки для измельчения примерно до 3 дюймов или меньше.

Дробленая порода смешивается с другими ингредиентами, такими как железная руда или летучая зола, измельчается, смешивается и подается в цементную печь.

Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных стальных цилиндрических вращающихся печах, облицованных специальным огнеупорным кирпичом.Обжиговые печи часто достигают 12 футов в диаметре – достаточно большого размера, чтобы вместить автомобиль, и во многих случаях больше, чем высота 40-этажного здания. Большие печи устанавливаются с небольшим наклоном оси от горизонтали.

Тонко измельченное сырье или суспензия подается в верхний конец. На нижнем конце – ревущий взрыв пламени, произведенный точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа с принудительной тягой.

По мере того, как материал движется через печь, определенные элементы уносятся в виде газов.Остальные элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выходит из печи в виде серых шариков, размером с мрамор.

Клинкер выгружается раскаленным из нижнего конца печи и обычно доводится до рабочей температуры в различных типах охладителей. Нагретый воздух из охладителей возвращается в печи, что позволяет сэкономить топливо и повысить эффективность горения.

После охлаждения клинкера цементные заводы измельчают его и смешивают с небольшим количеством гипса и известняка.Цемент настолько мелкий, что в 1 фунте цемента содержится 150 миллиардов зерен. Теперь цемент готов к транспортировке компаниям по производству товарного бетона для использования в различных строительных проектах.

Хотя сухой процесс является наиболее современным и популярным способом производства цемента, в некоторых печах в США используется мокрый процесс. Эти два процесса по сути схожи, за исключением мокрого процесса, когда сырье измельчается с водой перед подачей в печь.

Качество клинкера зависит от состава сырья.

*Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийский океан TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканских RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократическая Республика ofCook IslandsCosta RicaCote D’IvoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland (Мальвинские) острова Фарерские IslandsFijiFinlandFmr Югославская Республика МакедонияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские Южные ТерриторииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГвинеяГвинея-БисауГайана Гаити Херд и Макдональд IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Киттс и НевисСент-ЛюсияСент-Пьер и МикелонСамоаСан-МариноСао-Томе и ПринсипиСаудовская АравияСенегалСейшельские островаСьерра-ЛеонеСингапурСловацкий iaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальных Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited арабских EmiratesUnited KingdomUruguayUS Minor Отдаленные IslandsUzbekistanVanuatuVenezuelaVietnamVirgin острова (Британские) Виргинские острова (U.S.) Острова Уоллис и Футуна Западная Сахара ЙеменЮгославия Замбия Зимбабве

Что такое клинкер? (Значение, история, производство и применение)

Обычный портландцементный клинкер является важным компонентом в цементе , производящем цемент , который представляет собой , полученный путем спекания известняка . При производстве цемента клинкер сформирован путем спекания или сплавления без плавления до точки разжижения глиноземисто-силикатных материалов, таких как глина и известняк, во время стадии цементной печи и составляет 3 мм (0.От 12 дюймов) до 25 миллиметров (0,98 дюйма) в диаметре.

История клинкера и традиционное производство

В 1825 портландцементный клинкер был впервые изготовлен в форме ректификата из традиционной статической печи для обжига извести . Непроработанная печь для обжига извести в форме чашки яйца была оборудована ульем, образованным надстройкой для повышения тяги и, следовательно, для достижения более высокой температуры, необходимой для производства клинкера.

В течение почти полвека , этот проект, и незначительные корректировки продолжал единственный метод производства .

Размер печи был обусловлен прочностью комков сырьевой смеси: если заряд в печи рухнул на под своим весом, то печь была бы на меньше . По этой причине печи для обжига ульев никогда не обрабатывали более 30 тонн клинкера за партию. Для обработки партии потребовалось почти 7 дней :

- Один день для заполнения печи

- Три дня для сгорания

- Два дня для охлаждения

- Один день для разгрузки.

Следовательно, печь будет производить около 1500 тонн в год в то время.

Клинкер: типы, применение и товарный поток

В цементной промышленности клинкер также называют «обычным портландцементным клинкером», «портландцементным клинкером», «цементным клинкером» . Удивительно, но Clinker означает очень твердый кирпич на американском английском языке (+) и твердый кирпич, используемый в качестве камня для мощения на британском английском языке, что сильно отличается от того значения, которое мы обсуждаем в цементной промышленности. Кроме того, слово «клинкер» на английском языке означает «ошибка или недостаток, особенно неправильная нота в музыке», которую можно принять за клинкер, который мы здесь обсуждаем.

Клинкер в основном используется для производства цемента. Так как его можно хранить в сухих условиях в течение нескольких месяцев без заметного упадка, он стал предметом торговли во всем мире в огромных количествах. Производители цемента покупают клинкер для своих цементных заводов в регионах, где сырье для цемента редко или недоступно.

Клинкер, смешанный с некоторыми добавками и измельченный в мелкий порошок, применяется в качестве связующего в цементных изделиях. Различные элементы добавляются для достижения точных свойств в формованный цемент.Добавленный гипс и измельченный клинкером контролирует время схватывания и придает наиболее важное свойство цемента, , прочность на сжатие . Это также позволяет избежать густоты и образования налетов порошка на поверхности мельницы и стенок шаров. Некоторые органические ингредиенты, такие как триэтаноламин (используется в количестве 0,1 мас.%), Добавляются в качестве вспомогательного средства измельчения для предотвращения агломерирования порошка. Иногда используются и другие добавки: этиленгликоль, олеиновая кислота и додецилбензолсульфонат.

Типы клинкера

Наиболее типичный вид клинкера производится для обыкновенного портландцемента и его комбинаций.Типы клинкера различаются в зависимости от типов цемента, для которого клинкер изготовлен. Помимо портландцемента, некоторые специальных типов клинкера упомянуты ниже:

- Сульфатостойкий клинкер

- Низкотемпературный клинкер

- Белый клинкер

- Клинкер с низким содержанием щелочи

- Белит-кальцийсульфоалюминат (T)

Вы можете прочитать разницу между вышеуказанными типами клинкера позже в этой статье: Типы клинкера.

Замена цементного клинкера происходит, когда клинкер, основной материал, используемый в производстве цемента, заменяется другими вяжущими ингредиентами, такими как угольная зола или доменный шлак (BFS). Эти ингредиенты являются побочными продуктами других промышленных предприятий и могут заменить необходимость создания клинкера.

Топ три экспортера цементного клинкера: Испания (241 млн долларов), Турция (189 млн долларов) и Индия (180 млн долларов), а шкалы цен варьируются от страны к стране цену не найти нигде в мире.

Семинары и мероприятия

Ежегодно по всему миру проводятся международные семинары и мероприятия по цементу, в которых вы можете участвовать, чтобы повысить свой успех в этой отрасли. Арабская международная конференция и выставка цемента, например, , является одним из упомянутых мероприятий со следующими темами:

- Альтернативное сырье и сопутствующие технологии

- Альтернативные виды топлива и связанные с ними технологии

- Устойчивое развитие

- Технология измельчения клинкера и цемент

- Процесс обжига

- Фильтрация и удаление пыли

- Растворы для обхода пыли

- Растворы для отходов карьеров и других видов отходов, производимых в промышленности строительных материалов

- Белый цемент

- Введение в применение в бетоне и родственных материалах

- Введение в приложения для производства кирпича

В конце концов, ваши результаты важны для нас.Наша команда экспертов в отделе цемента и клинкера всегда рядом с вами, чтобы вы добились оптимальных результатов. Мы стремимся превзойти ваши ожидания с помощью точного, своевременного и полезного обслуживания. Выбор правильного клинкера – важное решение, но когда вы получаете правильный продукт, он должен быть повседневной частью вашей работы, о которой вам не нужно беспокоиться.

+ Подробнее:

+ Сопутствующий продукт:

Влияние и контроль химического состава клинкера для производства цемента

Сануси Нуху 1, 2 , Самила Ладан 3 , Абубакар Умар Мухаммад 4

1 Департамент химической инженерии, Политехнический институт Умару Али Шинкафи, Сокото, Нигерия

2 Студент, факультет химической инженерии, Университет Ахмаду Белло Зария, Нигерия

3 Департамент мониторинга и оценки, Целевой фонд высшего образования, Нигерия

4 Факультет чистых и прикладных наук, Университет Усмана Данфодийо Сокото, Нигерия

Для корреспонденции: Сануси Нуху, Департамент химического машиностроения, Политехнический институт Умару Али Шинкафи, Сокото, Нигерия.

Электронная почта: © 2020 Автор (ы). Опубликовано Scientific & Academic Publishing.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/Абстрактные

В этом исследовании основное внимание уделялось изучению эффектов и способов контроля химического состава клинкера для лучшего производства цемента.Цемент – это вещество, получаемое путем измельчения смеси глины и известняка и нагревания до температуры 1450 ° C, при которой химическое превращение происходит внутри печи с образованием нового соединения, называемого клинкером. Методология данной исследовательской работы: 10 образцов клинкера собирали на пластинчатом конвейере, 10 г каждого образца взвешивали, измельчали и гранулировали с помощью пиридина и связующего агента. Затем образец был подвергнут рентгенографическому анализу для определения минералогического состава клинкера, обнаруженных минералов и оксидов; C 3 S, C 2 S, C 3 A и C 4 AF и CaO, SiO 2 , Al 2 O 3 и Fe 2 O 3 .Другие модули упругости цемента, такие как LSF, AM и SM, были рассчитаны с использованием уравнения Богога. Из результатов на рис.8 показано увеличение начальной прочности цемента в результате увеличения AM, на рис.10 показано снижение начальной прочности цемента в результате увеличения SM, на рис.9 также представлена диаграмма LSF и свободной известь (FCaO), и результат показывает, как количество свободной извести увеличивается по мере увеличения LSF, что приводит к увеличению затрат энергии на образование клинкера, клинкера низкого качества, объемного расширения и низкой прочности цемента.Поэтому химический состав цементного сырья и клинкера имеет решающее значение для эффективности цементного завода и энергопотребления. Чтобы обеспечить постоянный и стабильный химический состав и качество цементного клинкера с минимально возможным потреблением энергии, необходимо уделять внимание питанию для печи и химическому составу клинкера.

Ключевые слова: Химический, Цемент, Клинкер, Состав, Печь, Потребление

Процитируйте этот документ: Сануси Нуху, Самила Ладан, Абубакар Умар Мухаммад, Влияние и контроль химического состава клинкера для производства цемента, Международный журнал науки и техники управления , Vol.10 No. 1, 2020, pp. 16-21. DOI: 10.5923 / j.control.20201001.03.

1. Введение

- Влияние и контроль химического состава клинкера является важным элементом процесса производства цемента. При производстве цемента необходимо анализировать, контролировать и эффективно контролировать влияние химического состава клинкера на технологические материалы и готовую продукцию, чтобы оптимизировать процесс и обеспечить постоянное желаемое качество цемента. Цементное вещество получают путем измельчения смеси глины и известняка и нагревания до температуры 1450 ° C. Химическое превращение происходит внутри печи с образованием нового соединения, называемого клинкером. Клинкер образуется в результате обжига на ступени печи, его можно описать как комки или конкреции, обычно диаметром от 3 до 25 мм. CaO, SiO 2 , Al 2 O 3 и Fe 2 O 3 являются основным компонентом цементного клинкера, на их долю приходится более 95% и MgO, TiO 2 , P 2 O 5 и щелочи являются второстепенными компонентами в исходном количестве менее 3%, они не присутствуют в отдельном оксиде, но существуют в виде соединения, образованного двумя или более оксидами (Mohammd A.Aldies, et al 2010). C 3 S, C 2 S, C 3 A и C 4 AF являются минералами состава клинкера, и эти минералы являются результатом пиропереработки или реакции оксидов в печи, которая приводит к к образованию коэффициента насыщения известью (LSF). LSF – это отношение CaO к SiO 2 , Al 2 O 3 и Fe 2 O 3 . Клинкер с LSF, близким к 1,0 или выше, указывает на вероятность присутствия свободной извести, это приводит к сильному горению клинкера и, следовательно, затрудняет измельчение (Nuhu.S и др., 2019). Однако LSF также контролирует долю C 3 S в C 2 S в клинкере, высокое значение LSF приводит к тому, что свободная известь (CaO) не соединяется с этими оксидами, остается свободной известью, а избыток свободной извести приводит к нежелательным эффектам, таким поскольку увеличивает время схватывания, затрудняет измельчение клинкера, объемное расширение и снижает прочность цемента (CCNN-Sokoto, 2013). Таким образом, рисунок 9 ниже подтверждает, что химический состав цементного клинкера имеет решающее значение для потребления энергии, поскольку измельчение цементного клинкера зависит от LSF и композиций свободной извести, любое отклонение скольжения от этого состава может значительно повлиять на производительность установки, т. Е. включая потребление энергии и качество цемента.Эта исследовательская работа была сосредоточена на изучении роли эффектов и способов контроля химического состава клинкера для лучшего производства качественного цемента с минимально возможным потреблением энергии. Исследование проводилось на основе анализа химического состава клинкера, полученного на Сокотском цементном заводе.

1.1. Химический состав сырого корма

- Для достижения необходимого химического состава клинкера во время спекания должен быть установлен химический состав сырого корма. Различные химические параметры могут использоваться для контроля в зависимости от количества сырья, используемого для приготовления корма.Обычно количество целевых параметров, которые можно контролировать, на единицу меньше количества сырья. Однако также для контроля сырьевой смеси с использованием карбоната кальция требуются два вида сырья – камень высокого и низкого качества, если необходимо также контролировать содержание железа, то необходимо добавить третье сырье, содержащее оксид железа, для надлежащей регулировки (CCNN – Sokoto, 2009) . Обычно цель сырья, используемого на заводе, – это доступное сырье и важные параметры клинкера. Обычные комбинации целевых параметров исходного сырья могут быть основаны на: § Химический состав – CaCO 3 , SiO 2 и Fe 2 O 3 § Расчетная минералогия C 3 S, C 3 A и C 4 AF § Расчетные отношения, такие как LSF, SM и AM § Или комбинация параметров из всех трех групп.

1.2. Процесс обжига

- Современная технологическая система производства цемента, время удерживания материала внутри печи составляет от 30 до 40 минут, большая часть из которых находится в зоне обжига. Температура материала быстро увеличивается с 850 ° C до 1250 ° C до 1300 ° C, при которой формируется расплав клинкера (Mohamed A. Aldieb, 2010). Химические и физические изменения материала происходят в зоне горения одновременно; это важно с точки зрения кинетики реакций клинкеризации и процесса агломерации.Фактическая температура образования расплава зависит от химического состава сырья. Однако оператору печи необходимо поддерживать стабильную температуру в каждой части системы печи, чтобы преобразовать сырье (сырье для печи) в минералы клинкера, поскольку из-за отклонения температуры работа печи становится нестабильной. а минералы клинкера не сформированы должным образом, что приводит к изменению характеристик цемента (CCNN – Sokoto, 2009). Более того, слишком долгое нагревание сырья в печи приведет к увеличению размера минералов в клинкере, и, следовательно, клинкер станет менее реактивным и приведет к плохому качеству цемента. Рис.1 Ниже описан процесс образования клинкера. Первичные фазы клинкера завершают преобразование и свойства (Mohamed A. Aldieb, 2010): § Наиболее важным компонентом является алит (C 3 S), 50-70% в нормальных клинкерах портландцемента. Это силикат трикальция (Ca 3 SiO 5 ), модифицированный по составу и кристаллической структуре ионными замещениями. Он обеспечивает максимальную прочность до 28 дней включительно. Каждое увеличение содержания C 3 S на 10% увеличивает прочность строительного раствора EN 196 на 28 дней примерно на 5 МПа (Mohamed A.Алдиеб, 2010). § Белит (C 2 S) составляет 15-30% обычного портландцементного клинкера. Это силикат дикальция (Ca 2 SiO 4 ), он медленно вступает в реакцию и улучшает прочность на более поздних этапах (≥28 дней). § Алюминат (C 3 A) составляет 5-10% обычного портландцементного клинкера; это трикальцийалюминат (Ca 2 Al 2 O 6 ). Он выделяет много тепла, сокращает время схватывания и улучшает очень раннюю прочность, но делает цемент склонным к сульфатной атаке. § Феррит (C 4 AF) составляет до 5-15% обычного портландцементного клинкера. Это алюмоферрит тетракальция (Ca 4 AlFeO 5 ). Это мало влияет на прочность, но придает цементу темную окраску.

Реакция превращения, происходящая во вращающейся печи, проиллюстрирована на инжир.1. С левой стороны рисунка показано сырье, состоящее в данном случае из кальцита (CaCO 3 ), кварца с низким содержанием (SiO 2 ), глинистых минералов (SiO 2 -Al 2 O 3 – H 2 O) и оксид железа (Fe 2 O 3 ). От 200 до температуры около 700 ° C происходит активация за счет удаления воды и изменения кристаллической структуры, в диапазоне от 700 до 900 ° C происходит декарбонат карбоната кальция вместе с исходным соединением оксида алюминия и трехвалентного железа. оксид и активированный кремнезем с известью.От 900 до 1200 ° C образует белит. При температуре выше 1250 ° C и до 1300 ° C появляется жидкая фаза, и это способствует реакции между белитом и свободной известью с образованием алита (Mohamed A. Aldieb, 2010). Процесс сжигания сырья в печь зависит от:Рис. ure 1. Схематическое изображение реакций образования клинкера (Маркус, 2003) 2. Материалы и методы

- Материалы и методы, используемые при проведении химического анализа с использованием рентгеновской дифракционной машины в цементной промышленности для определения присутствия и количества минералов. в образцах, а также идентифицируют фазы.И метод испытания прочности на сжатие.

2.1. Материалы

- § Дистиллированная вода § 10 Образцы утяжеленного клинкера § Машина для испытания на сжатие § Тряска § Призматическая форма § Смеситель

2.2. Экспериментальная процедура