Галтовка металла: виды, наполнители, технология

Галтовка металла – один из методов обработки металлических деталей и заготовок, предусматривающий очистку поверхности от коррозии, царапин, загрязнений и заусенцев. Конечный результат галтовки похож на эффект от полирования. Она выполняется на специальном оборудовании путем обработки заготовок абразивом, в качестве которого используются различные сыпучие вещества.

Содержание

Технология и применение

Технология галтовки довольно проста. Абразивный материал, который называют чипсы, загружается в емкость оборудования вместе с обрабатываемо заготовкой. В некоторых случаях для улучшения качества обработки добавляется вода и компаунд. Компаунд – это химический состав, состоящий из ингибиторов, коагулянтов и стеарина. Эти химические вещества способствуют созданию яркой, чистой поверхности без затемнений. Также создается пена, защищающая нежные материалы, такие как пластик, фарфор и керамика.

Компаунд используется повсеместно, так как помогает сохранять детали чистыми, что особенно важно для сохранения высокого качества производимого продукта. Подбирается он индивидуально, в зависимости от типа материала и конечных целей обработки. Производится он в порошковом и жидком виде. Жидкий компаунд более предпочтительный, так более универсален и прост в использовании. Порошкообразный используется в исключительных случаях, когда необходимы особые характеристики.

Подбирается он индивидуально, в зависимости от типа материала и конечных целей обработки. Производится он в порошковом и жидком виде. Жидкий компаунд более предпочтительный, так более универсален и прост в использовании. Порошкообразный используется в исключительных случаях, когда необходимы особые характеристики.

Использование различного оборудования и химических составов позволяет обрабатывать широкий спектр материалов. Наиболее распространенным оборудованием является круговой вибратор. В нем обрабатывается любые марки нержавеющей стали, металлические детали из цветных сплавов, пластик, деревянные изделия и минералы.

Такая технология обработки материалов широко используется на различных производствах. С ее помощью обрабатываются детали автомобилей и другой техники, часов, строительный инструмент, метизы, болты и другие крепежи, столовые приборы, детали сантехнического оборудования и множества других предметов быта.

Абразивный материал называют галтовочными телами. Он используется различной формы, структуры и из различного материала. Форма галтовочных тел напрямую зависит от геометрических параметров обрабатываемой детали. Абразив должен обрабатывать все контуры заготовки и достигать даже малейших впадин и отверстий.

Он используется различной формы, структуры и из различного материала. Форма галтовочных тел напрямую зависит от геометрических параметров обрабатываемой детали. Абразив должен обрабатывать все контуры заготовки и достигать даже малейших впадин и отверстий.

Если требуется жесткая шлифовка, частицы абразива имеют жесткие грани. От размеров и веса чипсов зависит грубость и производительность шлифования. Для полировки разработаны мягкие частицы круглой формы. Важно чтобы размер обрабатываемых деталей значительно отличался от размеров абразива, чтобы их можно было легко отсепарировать. Железные детали можно отделить с помощью магнитов.

В процессе могут смешиваться галтовочные тела различной формы и размеров, также существуют специальный дополнитель. Чаще всего он применяется при обработке плоских листов материала, которые могут слипнуться. Дополнитель представляет маленькие шарики.

Технология галтовки состоит из следующих процессов:

- Первичная обработка.

Выполняется в вибрационном или барабанном оборудовании, и заключается в первичной шлифовке, удалении окислений и ржавчины, больших царапин и заусенцев.

- Вторичная обработка.

Чаще всего выполняется в роторном или центробежно-барабанном оборудовании. Именно на этом этапе стоит добавлять компаунд. Обработка предусматривает скругление кромок, мелких царапин и заусенцев, окислительных пленок, проводиться шлифовка и полировка.

Виды галтовки

В зависимости от целей, разработано несколько типов галтовки. На сегодняшний день выделяются следующие типы:

- роторная;

- вибрационная.

Суть роторной галтовки заключается во взаимодействии обрабатываемого металла и абразива внутри вращающегося барабана. Качество обработки материалов с помощью такого метода довольно высокое, но скорость работы и эффективность довольно низкая.

Поэтому наиболее распространенным является вибрационный метод. Вибрация абразива происходит из-за вибрационного привода, на который установлена рабочая емкость. Обработка поверхностей происходит быстрее и качественнее. Особенности метода позволяют обрабатывать заготовки любых размеров и формы.

Также в зависимости от типа наполнителя разделяют галтовку на:

- сухую;

- мокрую.

Сухой метод предусматривает использование обычного абразивного наполнителя. Мокрый способ основывается на добавлении в рабочую емкость воды, обычно смешенную с коагулянтом. Такой метод более эффективен, позволяет более качественно очисть и отполировать поверхность. Мокрый метод незаменимый в тех случаях, когда заготовку нужно подготовить к нанесению эмали или гальванического покрытия.

Также существует классификация, исходя из типа используемого оборудования:

- галтовка барабанная;

- галтовка планетарная;

- галтовка центробежная.

Галтовочное оборудование

На производствах используется оборудование различного типа, каждая модель имеет определенные преимущества и недостатки. Поэтому перед выбором модели стоит детально изучить ее особенности и характеристики.

Среди наиболее распространенных моделей для головки деталей выделяются:

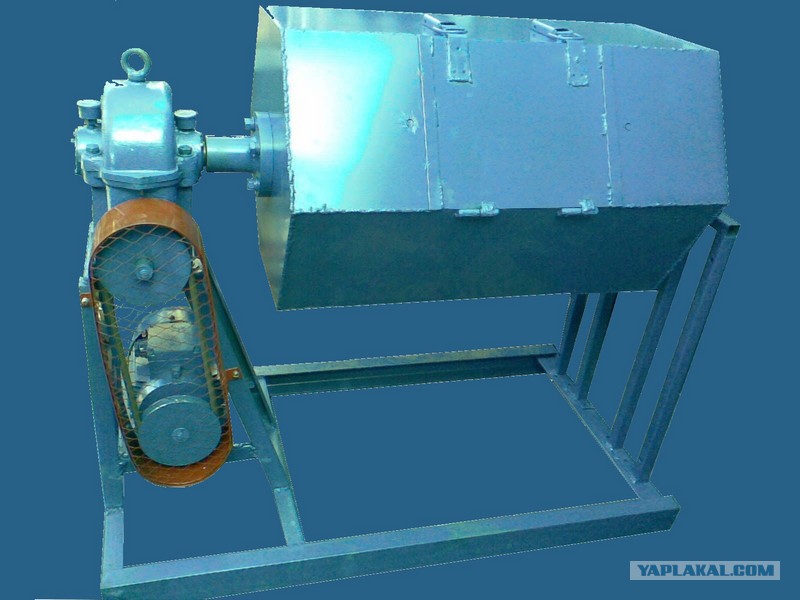

- Галтовочный барабан:

Это самый простой тип оборудования, который представляет собой барабан цилиндрической формы, реже многогранной формы. В основе барабана установлен электродвигатель, предающий ему вращение. Барабан может располагаться вертикально, горизонтально или под наклоном. Лучше, когда предусмотрена возможность смены рабочего угла.

В основе барабана установлен электродвигатель, предающий ему вращение. Барабан может располагаться вертикально, горизонтально или под наклоном. Лучше, когда предусмотрена возможность смены рабочего угла.

Для работы в барабан загружается необходимое количество абразива и заготовок. Обработка материалов происходит за счет постоянного перемещения заготовок в абразивной среде в процессе вращения емкости.

Главным преимущество такой модели является простота и низкая стоимость. Барабан можно изготовить самостоятельно в домашних условиях. Он отлично подходит для подсобных хозяйств и небольших предприятий.

Но, учитывая ряд недостатков, такие барабаны постепенно выходят с обращения и заменяются более совершенными моделями.

К главным недостаткам можно отнести:

- низкая скорость работы, что негативно влияет на эффективность и себестоимость работ;

- нет системы сепарации, что усложняет процесс разделения изделий и галтовочных тел;

- большинство моделей предусматривает только сухую обработку, реализовать на практике мокрую практически невозможно;

- в барабанах можно обрабатывать только прочные изделия простой геометрической формы, обработка тонкостенных изделий из хрупких материалов или предметов сложной формы низкоэффективная;

- такие модели не предусматривают возможность визуального контроля процесса обработки во время работы машины, нужно постоянно останавливать барабан и искать в смеси заготовку;

- такое оборудование не позволяет добиться равномерной обработки поверхности, поэтому подходит больше для шлифовки чем полировки;

- барабан создает сильный шум в процессе эксплуатации, иногда сильную вибрацию, поэтому его нельзя использовать вблизи жилых помещений, или же нужно оборудовать цех дополнительной шумоизоляцией.

Из-за большого количества недостатков, барабанное оборудование на сегодняшний день применяется только в крайних случаях, когда требуется простая обработка поверхности без достижения высокого качества, или же когда обработка имеет разовый характер. Для таких целей иногда используют бетономешалку, немного переоборудую ее. Для устранения следов литья подобный барабан отлично подойдет.

- Вибрационное оборудование.

Именно этот тип пришел на смену барабанам и является наиболее популярным на сегодняшний день. В его основе лежит рабочая емкость различной формы, может быть в виде барабана, куба, трубы, ванны или другой формы. К емкости прикреплен вибропривод. В емкость загружается галтовочные тела и обрабатываемый материал. Даная модель предоставляет возможность использования воды и компаунда.

Вибропривод приводится в работу с помощью электродвигателя, передавая колебания на загруженную смесь. Вибрация абразива кажется небольшое и практически незаметная, но такое движение позволяет качественного очистить поверхность за счет быстрого и частого перемещения компонентов относительно друг друга. Чипсы наносят микроудары по заготовке, что позволяет очистить поверхность даже в самых глубоких и сложных зонах.

Вибрационное оборудование постоянно усовершенствуется, что позволяет значительно повысить его эффективность и производительность. Некоторые модели предусматривают установку миксера, который дополнительно вращает рабочую смесь. На сегодняшний день легко подобрать модель любого объема и мощности. Оно практически не имеет недостатков, а среди преимуществ можно выделить следующие:

- универсальность, за счет возможности обработки заготовок различных размеров и форм, а также тонкостенных предметов и хрупкого сырья, нужно всего лишь заменить галтировочные тела, а также настроить мощность и параметры вибрации;

- большая производительность, которая достигается за счет больших рабочих емкостей из мощных электродвигателей, также большинство моделей позволяет одновременно обрабатывать заготовки различного типа, схожих физическими параметрами;

- большая скорость, значительно превышающая скорость работы барабанных моделей;

- позволяет обрабатывать изделия и мягких материалов;

- в процессе работы можно визуально контролировать результат, часто можно даже не выключая оборудование руками доставать заготовки.

- Роторное оборудование.

Простой, но довольно эффективный тип, который обретает все большую популярность. В основе лежит цилиндрическая емкость, которая неподвижно закреплена на раме. В основе емкости установлен вращающийся вал с лопастями. Рабочая смесь просто засыпается в барабан сверху. Затем вал приводиться в движение электродвигателем, создавая центробежное движение внутри емкости. Чтобы смесь равномерно перемещалась по барабану и не заставалась на краях, стенки емкости специально профилированы. Это создает планетарную траекторию движения смеси.

Среди недостатков роторного оборудования можно выделить возможность обработки только небольших, легких предметов, быстрый износ стенок и днища барабана, особенно в месте крепления емкости и вала.

Главные преимущества следующие:

- наибольшая производительность среди аналогов;

- позволяет одновременно загружать большой объем заготовок;

- изменяя частоту вращения вала, можно с высокой точностью контролировать степень шероховатости поверхности детали;

- высочайшее качество обработанной поверхности по всей площади заготовки;

- производители оборудования часто предусматривают возможность легко добавлять и сливать используемые в процессе галтовки реагенты.

- Шпиндельное оборудование.

Современный тип оборудования, который используется в редких случаях из-за высокой сложности. При этом оно показывает наиболее качественный результат обработки. Поэтому в некоторых случаях шпиндельное оборудование становится незаменимым на производстве.

В отличие от остальных моделей, заготовки не пребывают в свободно пространстве абразивной смеси, они крепятся к шпинделю, которому придается вращение. Вращающийся шпиндель медленно опускается в рабочую емкость с абразивной смесью. Благодаря высокой скорости шпинделя, абразив быстро очищает и полирует поверхность детали. Шпиндель постоянно двигается в смеси, чтобы абразивные частицы сменяли друг друга.

Единственным недостатком такой обработки является невозможность работы с большим количеством деталей, которое ограничивается количеством креплений на шпинделе. Чаще всего такое оборудование можно встретить в высокоточном машиностроении, где к поверхности деталей выдвигаются особые требования.

Наполнители для галтовки

От типа наполнителя напрямую зависит степень конечной обработки, будь то полировка или шлифовка материала. Наполнитель для галтовки подбирается в соответствии с определенными требованиями. В первую очередь нужно обращать внимание на следующие факторы:

- Тип материала.

В зависимости от типа используемой детали абразив для галтовки из керамики, дерева, фарфора пластика, песка, стекла или даже скорлупы ореха.

- Размер материала для галтовки. Размер должен быть подобран таким образом, чтобы шарики могли проникнуть в небольшие отверстия, углубления и других труднодоступных местах детали, при этом не застревая в них.

- Подбор формы абразивного тела. От формы тела зависит степень и качество обработки. В зависимости от целей может быть выбрана форма призмы, которая позволяет качественно избавиться от заусенцев, скругления краев и первичной шлифовки, конуса – для полировки и сглаживания ровных поверхностей, а также шарика – для обработки изделий сложной формы.

- Выбор абразива исходя из требуемых абразивных свойств. Степень обработки может быть разной, от первичной шлифовки для удаления больших трещин и заусенцев, до полировки, для придания гладкой блестящей поверхности. Например, керамические наполнители для галтовки отлично подходят для грубой обработки и снятия большого слоя.

На сегодняшний день рынок предлагает огромный ассортимент абразивных материалов как отечественного, так и импортного производства. Стоит отметить, что качество наполнителя практически не разнится в зависимости от производителя. Поэтому можно не переплачивать при покупке наполнителя. Учитывать производителя можно только при выборе пластика, так как от качества исходного сырья зависят эксплуатационные характеристики и срок эксплуатации.

Если галтовочное оборудование планируется использовать для домашних целей и обработки простых металлических деталей, не обязательно приобретать заводской наполнитель. В зависимости от целей обработки могут использоваться подручные материалы, такие как галька, мелко битое стекло или остатки битой керамической посуды. Для небольшого оборудования будет достаточно 10 л такого наполнителя, который можно использовать неоднократно.

В зависимости от целей обработки могут использоваться подручные материалы, такие как галька, мелко битое стекло или остатки битой керамической посуды. Для небольшого оборудования будет достаточно 10 л такого наполнителя, который можно использовать неоднократно.

При правильной эксплуатации галтовочного оборудования и подбора соответствующего наполнителя, можно добиться качественной обработки заготовок. Эффективность галтовки значительно превышает эффективность ручной обработки.

Обработка металла

Главная страницаМеталлообработка, обработка металла Обработка металла

Вид обработки металла. Галтовка

После изготовления металлических деталей или после длительного их использования на этих деталях образуются заусеницы, сколы и царапины. Чтобы придать им внешний вид, отшлифовать и даже отполировать необходимо использовать такой вид обработки, как галтовка.

Использование такого метода обработки деталей как галтовка будет уместна в том случае, когда необходимо обработать поверхность с нестандартными размерами и формой, а применить полировочный станок невозможно.

Сам процесс обработки металла в процессе галтовки выглядит следующим образом. В специальном барабане вращается деталь и галтовочные тела, которые снимают верхний слой металлической детали, тем самым шлифуя ее поверхность. За счет того, что во время галтовки снимаются микрочастицы металла, время на всю обработку детали будет составлять от 5 до 10 часов.

Галтовочные тела выполняют функции абразивов, которые очищают поверхность детали от всех неровностей и других проблем. Главное качество, которым должны обладать эти тела – это твердость. Данные тела могут быть изготовлены из различных материалов, например, из пластика, керамики, фарфора, различных полимеров и даже стекла. Форма галтовочных тел может быть самой разнообразно, от обычного треугольника, до эллипсов и цилиндров.

Чтобы обеспечить высокое качество галтовки необходимо обязательно использовать компаунд. Компаунд – это специальный мыльный раствор, который препятствует возникновению пыли во время данного процесса. Кроме того в качестве компаунда может выступать обычная вода и масло. Вода помогает улучшить поверхность детали и увеличить срок службы галтовочных тел. Масло используют в тех случаях, когда необходимо минимизировать образование шлакового осадка. В таком случае вместе с маслом в барабан к галтовочным телам добавляют полировочный порошок или пасту.

Виды оборудования и барабанов для галтовки

Для галтовки используют барабаны, которые отличаются по двум признакам. Первые – это крепление детали, а второй – ось вращения. Относительно крепления детали выделяются два вида барабанов для галтовки. В первом случае деталь крепиться специальным образом, а галтовочные тела приводятся в движение. В некоторых барабанах деталь хоть и закреплена, но также вращается вокруг своей оси. Это сделано для уменьшения времени галтовки и увеличению ее эффективности. Во втором – деталь и галтовочные тела двигаются относительно друг друга, при этом деталь не закреплена. Что касается оси вращения, то выделяют наклонные, горизонтальные и вертикальные барабаны.

В первом случае деталь крепиться специальным образом, а галтовочные тела приводятся в движение. В некоторых барабанах деталь хоть и закреплена, но также вращается вокруг своей оси. Это сделано для уменьшения времени галтовки и увеличению ее эффективности. Во втором – деталь и галтовочные тела двигаются относительно друг друга, при этом деталь не закреплена. Что касается оси вращения, то выделяют наклонные, горизонтальные и вертикальные барабаны.

Чтобы улучшить эффективность галтовки внутри барабана, особенно круглой формы, устанавливаются специальные поперечные ребра.

Виды галтовки

Галтовка или шлифовка может быть двух видов – сухой и мокрой. Сухая шлифовка или полировка подразумевает использование специальных паст и деревянных галтовочных тел. Также в качестве галтовочных тел часто использую скорлупу кокосового или грецкого ореха. Поверхность детали после обработки сухим шлифованием будет зеркальной и блестящей.

Во время мокрого шлифования используется компаунд – вода, масло или мыльный раствор.

В некоторых случаях для достижения более высоких результатов качества используют оба вида галтовки. Так, сначала деталь обрабатывается сухим видом шлифовки, а затем дополнительно мокрым.

Процессы обработки металлов давлением: методы, отрасли и применение

6 Общие процессы обработки металлов давлениемТип процесса формовки металла, который вы выберете, будет зависеть от типа металла, который вы используете, что вы создаете и как он будет использоваться. Некоторые из наиболее распространенных методов обработки металлов давлением:

Читайте дальше, чтобы узнать больше об этих процессах: |

Процессы обработки металлов давлением являются неотъемлемой частью нашего общества, и без них наше общество остановилось бы.

Продукты и компоненты, созданные с помощью различных процессов обработки металлов , используются при создании всего, от строительных лесов и тяжелого оборудования до проектирования и создания микропроцессоров и искусственного интеллекта.

Вы когда-нибудь задумывались, как делают металл? Когда дело доходит до формовки металла, существует несколько производственных процессов на выбор, каждый из которых предлагает свой собственный список преимуществ и недостатков, каждый подходит для конкретных применений и подходит для разных типов металла.

Некоторые из наиболее распространенных методов обработки металлов давлением:

- Профилирование

- Экструзия

- Пресс-тормоз

- Штамповка

- Поковка

- Литье

Давайте рассмотрим некоторые из распространенных приложений, для которых используется каждый тип формовки, и некоторые отрасли, в которых используется каждый тип.

1. Профилегибочное производство

youtube.com/embed/cqbEuiNPEGY?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=”” xml=”lang” data-mce-src=”https://www.youtube.com/embed/cqbEuiNPEGY?feature=oembed” data-mce-style=”position: absolute; top: 0px; left: 0px; width: 100%; height: 100%; border: none;”>Короче говоря, профилирование включает в себя непрерывную подачу длинной полосы металла через барабанные ролики для достижения желаемого поперечного сечения.

Услуги по профилированию:

- Возможность расширенного встроенного добавления перфорированных элементов и тиснения

- Лучше всего подходят для больших объемов

- Урожайность сложных профилей со сложным изгибом

- Имеют жесткие воспроизводимые допуски

- Имеют гибкие размеры

- Создание деталей любой длины

- Требуют минимального обслуживания инструмента

- Способны формовать высокопрочные металлы

- Разрешение на владение инструментальной аппаратурой

- Уменьшить место для ошибки

- Меньше брака

(Источник: Хотите узнать, подходит ли вам профилирование? Нажмите ниже, чтобы узнать больше.

)

)

Общие приложения и отрасли

Промышленность

- Аэрокосмическая промышленность

- Прибор

- Автомобилестроение

- Строительство

- Энергия

- Окно

- ОВКВ

- Металлические строительные изделия

- Солнечная

- Трубы и трубы

Общие области применения

- Строительное оборудование

- Компоненты двери

- Лифты

- Каркас

- ОВКВ

- Лестницы

- Крепления

- Перила

- Корабли

- Структурные компоненты

- Гусеницы

- Поезда

- Трубка

- Windows

2. Экструзия

Экструзия – это процесс формовки металла, при котором металл продавливается через матрицу желаемого поперечного сечения.

Если вы подумываете о формовании металла методом экструзии, вам следует иметь в виду, что:

- В первую очередь предпочтительным методом экструзии является алюминий, хотя можно использовать и большинство других металлов

- Матрицы (алюминиевые) относительно доступны по цене

- Штамповка или тиснение выполняются как дополнительная операция

- Может производить полые формы без сварки швов

- Может производить сложные поперечные сечения

Общие приложения и отрасли

Промышленность

- Сельское хозяйство

- Архитектура

- Строительство

- Производство потребительских товаров

- Производство электроники

- Гостеприимство

- Промышленное освещение

- Военный

- Ресторан или служба общественного питания

- Доставка и транспортировка

Общие приложения

- Алюминиевые банки

- Бары

- Цилиндры

- Электроды

- Фитинги

- Рамки

- Линии подачи топлива

- Технология впрыска

- Рельсы

- Стержни

- Структурные компоненты

- Гусеницы

- Трубка

3.

Гибочное торможение

Гибочное торможениеПрессовое торможение включает в себя обычное формование листового металла (обычно), изгибание металлической заготовки под заданным углом путем ее зажимания между пуансоном и матрицей.

Если вы заинтересованы в листогибочном прессе, имейте в виду, что это:

- Лучше всего подходит для коротких и небольших тиражей

- Производит более короткие детали

- Лучше всего подходит для совместимых форм с более простыми схемами изгиба

- Имеет высокие затраты на оплату труда

- Создает меньшее остаточное напряжение, чем профилирование

Общие приложения и отрасли

Отрасли

- Архитектура

- Строительство

- Производство электроники

- Промышленное производство

Общие приложения

- Декоративная или функциональная отделка

- Корпуса для электроники

- Корпуса

- Средства безопасности

4.

Штамповка

ШтамповкаШтамповка включает помещение плоского металлического листа (или рулона) в штамповочный пресс, где инструмент и штамп оказывают давление, чтобы придать металлу новую форму или вырезать кусок металла.

Штамповка связана с:

- Штамповка одним нажатием

- Однородные детали с фиксированными размерами

- Более короткие детали

- Большие объемы

- Создание сложных деталей за короткое время

- Требуются высокотоннажные прессы

Общие приложения и отрасли

Отрасли

- Производство бытовой техники

- Строительство

- Электротехническое производство

- Производство оборудования

- Производство креплений

Общие области применения

- Детали самолетов

- Боеприпасы

- Бытовая техника

- Заглушка

- Электроника

- Двигатели

- Шестерни

- Оборудование

- Уход за газоном

- Освещение

- Фурнитура для замка

- Электроинструменты

- Прогрессивная штамповка

- Телекоммуникационные продукты

5.

Поковка

ПоковкаКовка включает в себя формование металлов с использованием локальных сжимающих усилий после нагрева металла до состояния, при котором он становится ковким.

Если вы рассматриваете возможность ковки, имейте в виду, что:

- Прецизионная ковка сочетает в себе производство и изготовление путем придания исходному материалу желаемой формы с минимально возможным количеством дополнительных операций

- Последующая обработка практически не требуется

- Требуются высокотоннажные прессы

- Дает более крепкий конечный продукт

- В результате получается продукт с высокой прочностью и твердостью

Общие приложения и отрасли

Промышленность

- Аэрокосмическая промышленность

- Автомобилестроение

- Медицинский

- Производство и передача электроэнергии

Применение

- Балки оси

- Шаровые шарниры

- Муфты

- Сверла

- Фланцы

- Шестерни

- Крючки

- Шкворни

- Шасси

- Ракеты

- Валы

- Розетки

- Рулевые рычаги

- Клапаны

6.

Литье

ЛитьеЛитье — это процесс заливки жидкого металла в форму, содержащую полую полость желаемой формы.

Тем, кто рассматривает возможность использования процесса формовки литьем металла, следует помнить, что он:

- Можно использовать широкий спектр сплавов и сплавов по индивидуальному заказу

- Результат: недорогой инструмент для мелкосерийного производства

- Может привести к получению продуктов с высокой пористостью

- Лучше всего подходит для небольших тиражей

- Может создавать сложные детали

Общие приложения и отрасли

Отрасли

- Альтернативная энергетика

- Сельское хозяйство

- Автомобилестроение

- Строительство

- Кулинария

- Оборона и военные

- Здравоохранение

- Горное дело

- Производство бумаги

Общие приложения

- Бытовая техника

- Артиллерия

- Предметы искусства

- Корпус камеры

- Корпуса, крышки

- Диффузоры

- Тяжелое оборудование

- Двигатели

- Прототип

- Инструменты

- Клапаны

- Колеса

Выбор метода формовки металла

Вы ищете формовочную машину для своего проекта? Тип процесса формовки металла, который вы выберете, будет зависеть от многих факторов: Какой металл вы используете? Каков ваш бюджет? Что вам нужно создать и как это будет использоваться?

Каждая технология обработки металлов давлением имеет свои преимущества и недостатки. Каждый из них лучше подходит для различных типов металлов и областей применения.

Каждый из них лучше подходит для различных типов металлов и областей применения.

Хотите знать, может ли профилирование быть подходящим вариантом?

Отправьте чертеж, и мы поможем вам оценить, подходит ли вам профилирование:

( Примечание редактора: Эта статья была первоначально опубликована в январе 2017 г. и недавно была обновлена.)

Процесс формовки металлов: каковы основы?

Формование металла — это производственный процесс, при котором конструкционные детали и компоненты создаются из металлических листов или труб. Основной процесс формовки металла сгибает или деформирует металлическую заготовку до желаемой геометрической формы. Во многих отношениях обработка металлов давлением является не только основой современного промышленного производства, но и сама по себе жизненно важной отраслью. В процессах формовки металлов ежегодно используются сотни миллионов тонн материала, что составляет примерно 15-20% ВВП промышленно развитых стран.

Производственный процесс позволяет массово производить детали, используемые в таких отраслях промышленности, как аэрокосмическая промышленность, автомобилестроение, товары длительного пользования, такие как бытовая техника, сельское хозяйство, бытовая и коммерческая электроника, телекоммуникации, железнодорожная и морская промышленность, а также нефтехимическая промышленность. Все полагаются на компоненты, полученные в результате обработки металлов давлением.

Основы обработки металлов давлением

В общем, обработка металлов давлением — это широкий термин, который охватывает ряд производственных процессов. Тем не менее, одной из общих характеристик всех процессов обработки металлов давлением является преобразование необработанного металла в готовую деталь.

Изменение формы достигается посредством механического процесса, который в материаловедении называется принципом пластической деформации. Пластическая деформация материала происходит при приложении усилия, превышающего предел текучести материала. После приложения силы изменение физической формы материала нельзя отменить.

После приложения силы изменение физической формы материала нельзя отменить.

Пластическая деформация металла — это постоянное сгибание, растяжение или сжатие материала в другую геометрическую форму. Степень изменения формы металла пропорциональна приложенному к нему напряжению. Чтобы металлическая заготовка постоянно изменяла свою форму, она должна достичь своего пропорционального предела напряжения. Это достигается за счет обработки металлов давлением.

Что такое процессы обработки металлов давлением?

Формование металла подвергает металл определенному напряжению, чтобы он подвергся пластической деформации, т. е. геометрическому изменению материала в формованный компонент или деталь, используемую в промышленном производстве. При любой операции формования материал должен подвергаться растяжению, сжатию или тому и другому, то есть изгибу. В процессе металл не теряет своей массы, только форму. Кроме того, для обеспечения успеха используемые металлы должны обладать необходимыми механическими свойствами — способностью растягиваться, сжиматься или изгибаться. Трещины, складки или другие дефекты формованной детали обычно возникают, когда механические свойства материала недостаточны. Процессы формовки металлов должны искать правильный баланс между прочностью материала и его формуемостью.

Трещины, складки или другие дефекты формованной детали обычно возникают, когда механические свойства материала недостаточны. Процессы формовки металлов должны искать правильный баланс между прочностью материала и его формуемостью.

В обрабатывающей промышленности существуют различные типы процессов обработки металлов давлением, используемые для массового производства. Некоторыми из наиболее распространенных процессов являются гибка, растяжение, глубокая вытяжка и профилирование.

- Гибка представляет собой гибкий процесс формовки металла, при гибке используется тормозной пресс или пресс-машина аналогичного типа. Металлический лист формируют, помещая его на штамповочный блок, который продавливает материал. Матрица на самом деле не пробивает отверстие в металлическом листе, а создает изгибающую силу, которая формирует металл по форме матрицы.

- Растягивание — еще один вид обработки металла. В процессе формовки заготовка одновременно растягивается и изгибается над матрицей для формирования деталей сложной или большой формы.

Деформация листа происходит за счет радиальной деформации. Этот процесс используется для формирования крупных деталей, требующих значительных радиусных изгибов с гладкими поверхностями.

Деформация листа происходит за счет радиальной деформации. Этот процесс используется для формирования крупных деталей, требующих значительных радиусных изгибов с гладкими поверхностями. - Глубокая вытяжка — это распространенный процесс обработки металлов давлением. Это метод, при котором металлический лист зажимается на штампе с полостью для формирования полых компонентов. Движение пуансона толкает вниз, втягивая его в полость. Прочность на растяжение, приложенная к металлическому листу, деформирует внешнюю форму детали.

- Профилирование — это процесс, при котором металл формуется, когда он проходит через последовательные наборы роликов. По мере того, как металл проходит через машину, пары роликов непрерывно формируют и сгибают листы или полосы в желаемую форму поперечного сечения. Процесс выполняется постепенно, постепенно формируя деталь, пока не будет достигнуто желаемое сечение. Профилирование обычно используется для производства деталей большой длины или для больших производственных циклов.

)

)  Деформация листа происходит за счет радиальной деформации. Этот процесс используется для формирования крупных деталей, требующих значительных радиусных изгибов с гладкими поверхностями.

Деформация листа происходит за счет радиальной деформации. Этот процесс используется для формирования крупных деталей, требующих значительных радиусных изгибов с гладкими поверхностями.