Плоскостность рабочей поверхности стола | это… Что такое Плоскостность рабочей поверхности стола?

2.4. Плоскостность рабочей поверхности стола

Черт. 2

Таблица 2

Диаметр рабочей поверхности стола, мм | Допуск, мкм, для станков классов точности | |

П | В | |

До 500 | 8 | 5 |

Св. 500 » 1000 | 10 | 6 |

» 1000 » 1600 | 14 | 8 |

Выпуклость не допускается | ||

Измерения – по ГОСТ 22267, разд. 4, метод 3, черт. 2.

4, метод 3, черт. 2.

Для столов диаметром до 1000 мм проверка должна быть проведена не менее чем в 3 продольных и 3 поперечных сечениях, для столов диаметрам св. 1000 мм – не менее чем в 4 продольных и 4 поперечных сечениях, расположенных взаимно-перпендикулярно.

Источник: ГОСТ 27-88: Станки плоскошлифовальные с круглым выдвижным столом и вертикальным шпинделем. Основные размеры. Нормы точности и жесткости оригинал документа

3.5 Плоскостность рабочей поверхности стола

Рисунок 1 | Рисунок 2 |

Рисунок 3 | Рисунок 4 |

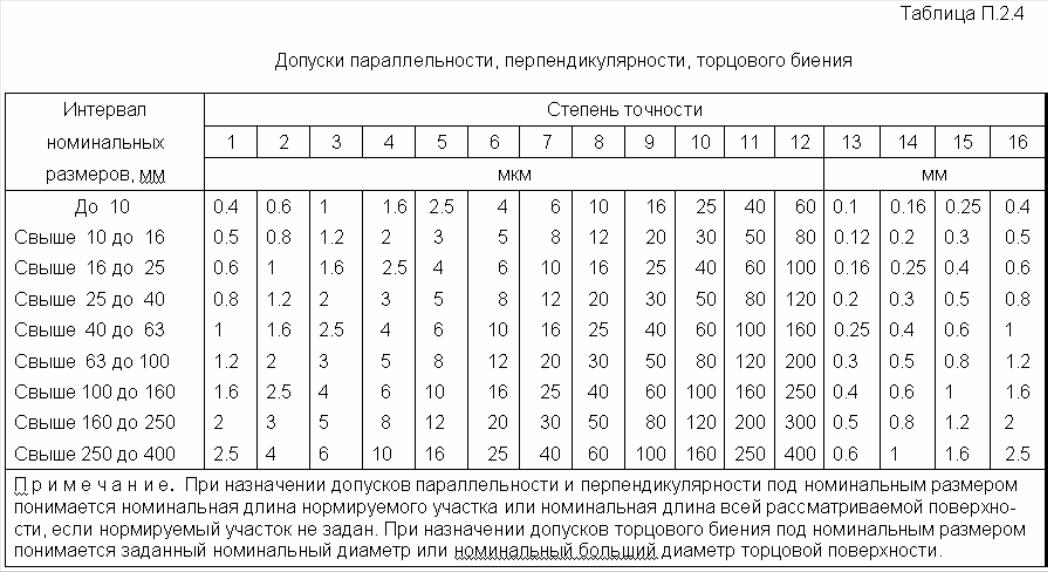

Таблица 1

Длина измерения, мм | Допуск, мкм |

До 320 | 3 |

Св. | 4 |

« 500 « 800 | 5 |

« 800 « 1250 | 6 |

« 1250 « 2000 | 8 |

« 2000 | 10 |

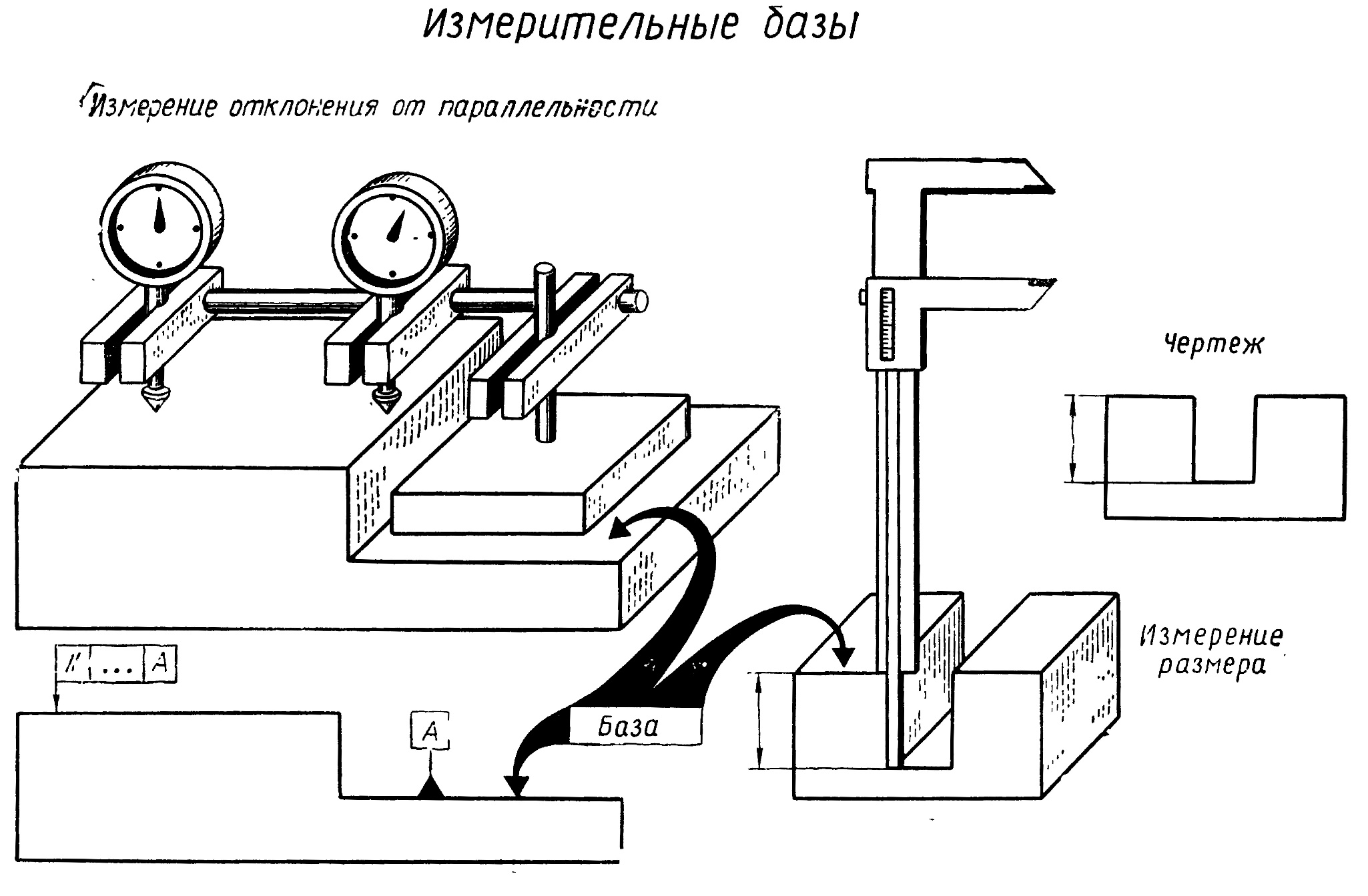

Измерения – по ГОСТ 22267, раздел 4, методы 3, 4 или 6 (рисунки 1 – 3).

Крайние сечения должны быть расположены от края стола на расстоянии не более 0,1 его ширины В и длины L (рисунок 4).

Расстояние между точками измерений 0,08 – 0,12 длины (ширины) стола.

Источник: ГОСТ 18098-94: Станки координатно-расточные и координатно-шлифовальные. Нормы точности оригинал документа

2.9. Плоскостность рабочей поверхности стола

Таблица 4

Длина большей стороны стола, мм | Допуск, мкм |

До 400 | 30 |

Св. | 40 |

» 630 » 1000 | 50 |

Примечание. Выпуклость не допускается.

Черт. 8

Измерение – по ГОСТ 22267, разд. 4, метод 3.

Количество и расположение проверяемых сечений в соответствии с черт. 8.

Источник: ГОСТ 16025-91: Полуавтоматы протяжные вертикальные. Основные параметры и размеры. Нормы точности и жесткости оригинал документа

2.3.1. Плоскостность рабочей поверхности стола (черт. 2)

Черт. 2

Допуск, мм, для длины стола, мм:

до 800……………………………………………….. 0,06

св. 800 до 1120…………………………………. 0,08

св. 1120 до 1600………………………………. 0,16

Выпуклость не допускается

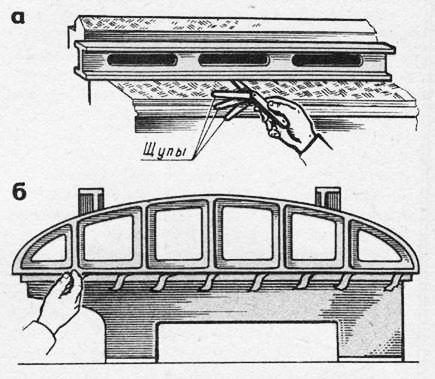

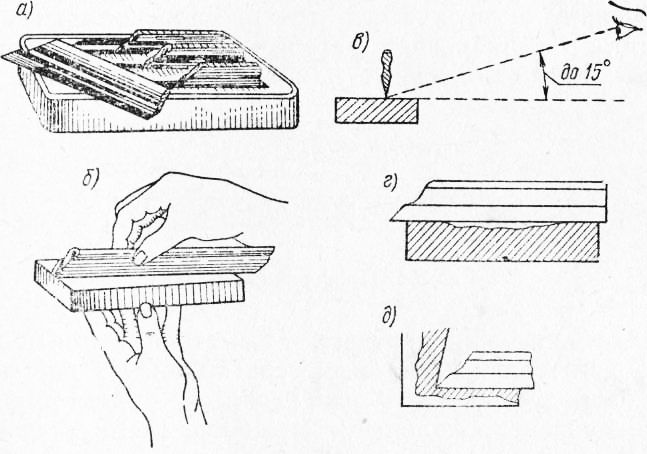

На рабочую поверхность стола 3 в двух точках заданного сечения устанавливают две специальные опоры 2, на которые рабочей поверхностью кладут поверочную линейку 1 так, чтобы расстояния от проверяемой поверхности до рабочей поверхности линейки у ее опор были равны.

Расстояние между линейкой и проверяемой поверхностью измеряют щупом или блоком плоскопараллельных концевых мер длины. Измерения проводят в поперечном и продольном направлениях не менее чем в трех сечениях по длине базовых поверхностей стола (двух крайних и среднем) и диагональных направлениях. В каждом сечении определяют наибольшую разность измеренных расстояний.

Отклонение от плоскостности равно наибольшему из полученных результатов.

Источник: ГОСТ 14044-93: Деревообрабатывающее оборудование. Станки фрезерно-модельные. Основные параметры и размеры. Нормы точности оригинал документа

3.8 Плоскостность рабочей поверхности стола

Рисунок 1 | Рисунок 2 |

Рисунок 3 | Рисунок 4 |

Рисунок 6

Таблица 1

Длина измерения, мм | Допуск, мкм, для станков классов точности | |

П | А | |

До 500 | 16 | 8 |

Св. | 20 | 10 |

» 800 » 1250 | 25 | 12 |

» 1250 » 2000 | 30 | 16 |

» 2600 » 3200 | 40 | 20 |

» 3200 » 5000 | 50 | – |

» 5000 » 8000 | 60 | – |

» 8000 » 12600 | 80 | |

Примечания

1 Местный допуск на длине 500 мм (для длин измерения свыше 800 мм) для станков классов точности П – 20 мкм, А – 10 мкм.

2 Для неподвижных столов-плит допуск увеличивают в 1,25 раза.

3 Для столов с отношением L:B менее 4 выпуклость не допускается.

Измерение – по ГОСТ 22267, разд. 4, методы 3, 6, 8, 9 или 12 (рисунки 1, 2, 3, 4, или 5).

Расположение продольных, поперечных и диагональных сечений, в которых проводят измерения, а также точек измерения в этих сечениях показаны на рисунке 6.

Количество контролируемых сечений должно быть: не менее трех продольных и трех поперечных, два диагональных. Для столов с соотношением L:B более 2 допускается проводить измерения только в продольных и поперечных сечениях.

В каждом сечении длина измерения должна быть не менее 0,9 от длины сечения и расположена симметрично в пределах длины сечения.

Длина интервала между соседними точками измерения не должна превышать 0,2 соответствующей длины измерения для станков класса точности П и 0,1 соответствующей длины измерения для станков классов точности А, но не более 1000 мм в продольном и 500 мм в поперечном сечениях.

Источник: ГОСТ 30027-93: Модули гибкие производственные и станки многоцелевые сверлильно-фрезерно-расточные. Нормы точности оригинал документа

4.3.1 Плоскостность рабочей поверхности стола

Рисунок 2

Рисунок 3

Рисунок 4

Таблица 2

Длина измерения, мм | Допуск, мкм |

До 500 | 10 |

Св. 500 » 800 | 12 |

» 800 » 1250 | 16 |

» 1250 » 2000 | 20 |

» 2000 » 3200 | 25 |

» 3200 » 5000 | 30 |

Примечание. | |

Измерения – по ГОСТ 22267, раздел 4, метод 3 при длине перемещения до 1600 мм (рисунок 2), раздел 4, методы 6 и 9 – при длине перемещения свыше 1600 мм (рисунки 3, 4).

При шаговом методе измерений (методы 6 и 9) расстояние между точками измерения выбирается не более 0,1 длины стола и не менее 100 мм.

Измерения проводят не менее чем в двух продольных и трех поперечных сечениях стола, расположенных в середине и по краям, на расстояниях соответственно равных 0,2 ширины (длины) стола.

Измерения проводят в среднем или одном из крайних положений стола.

Источник: ГОСТ 30051-93: Станки шлицешлифовальные. Основные размеры. Нормы точности и жесткости оригинал документа

1.2. Плоскостность рабочей поверхности стола (черт. 1)

Черт. 1

Таблица 1

Длина измерения, мм | Допуск, мкм, для станков класса точности | ||

П | В | А | |

До 250 | 8 | 6 | 4 |

Св. | 10 | 8 | – |

» 400 » 630 | 12 | 10 | – |

Выпуклость не допускается | |||

Измерения – по ГОСТ 22267-76, разд. 4, п. 4.3.3, метод 3.

Источник: ГОСТ 9735-87: Станки профильно-шлифовальные. Нормы точности оригинал документа

3.6. Плоскостность рабочей поверхности стола

Рисунок 1 | Рисунок 2 |

Рисунок 3 | Рисунок 4 |

Рисунок 5 | Рисунок 6 |

Рисунок 7 | Рисунок 8 |

Таблица 1

Длина измерения, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1000 | 25 | 20 |

Св. | 30 | 25 |

« 1600 « 2500 | 40 | 30 |

« 2500 « 4000 | 50 | 40 |

Примечания

1 Для столов с отношением L:В менее 4 выпуклость не допускается.

2 При длине измерения свыше 1000 мм допуск 25 мкм для класса Н и 20 мкм для класса П на любом интервале перемещения 1000 мм является обязательным в пределах всей длины измерения.

Измерение – по ГОСТ 22267, разд. 4, методы 3, 6 или 9 (рисунки 1 – 3).

Допускается проводить измерение по ГОСТ 22267, разд. 4, методы 2, 4 или 8 (рисунки 4 – 6).

Крайние сечения должны быть расположены от края стола на расстоянии 0,1 его ширины В, диаметра D или длины L (рисунки 7, 8).

Расстояние между точками измерений не должно превышать 0,1 длины измерения.

Допускается для столов с отношением L:В свыше 2 измерение в диагональных сечениях не проводить.

3.7 Прямолинейность траектории перемещения в горизонтальной и вертикальной плоскостях:

3.7.1 Стола по станине.

Источник: ГОСТ 2110-93: Станки расточные горизонтальные с крестовым столом. Нормы точности оригинал документа

Смотри также родственные термины:

1.3. Плоскостность рабочей поверхности стола (вертикального, углового горизонтального и универсальног о)

Черт. 1 | Черт. 2 | Черт. 3 |

Таблица 1

Длина измерения, мм | Допуск, мкм, для станков класса точности | ||

П | В | А | |

До 400 | 12 | 8 | 6 |

Св. | 16 | 10 | 8 |

» 630 » 1000 | 20 | 12 | 10 |

» 1000 » 1600 | 25 | 16 | 12 |

Выпуклость не допускается | |||

Измерения – по ГОСТ 22267, разд. 4, методы 2 и 3 (черт. 1, 2) не менее чем в двух продольных, трех поперечных и двух диагональных сечениях стола (черт. 3).

Определения термина из разных документов: Плоскостность рабочей поверхности стола (вертикального, углового горизонтального и универсальног о)

Источник: ГОСТ 26016-83: Станки фрезерные широкоуниверсальные инструментальные. Нормы точности оригинал документа

2.2. Плоскостность рабочей поверхности стола (для станков с плоским столом)

Допуск 0,2 мм на длине 500 мм (выпуклость не допускается).

Измерение – по ГОСТ 22267, разд. 4, метод 2.

Черт. 1

Черт. 2

Определения термина из разных документов: Плоскостность рабочей поверхности стола (для станков с плоским столом)

Источник: ГОСТ 9335-89: Деревообрабатывающее оборудование. Станки круглопильные для поперечной распиловки пиломатериалов. Основные параметры. Нормы точности оригинал документа

2.2.1. Плоскостность рабочей поверхности стола (шпинделя изделия)

Таблица 2

Длина измерения, мм | Допуск, мкм для станков классов точности | |||

Н | П | В | А | |

До 125 | 12 | 8 | 5 | 3 |

Св. | 16 | 10 | 6 | 4 |

» 200 » 320 | 20 | 12 | 8 | 5 |

» 320 » 500 | 25 | 16 | 10 | 6 |

» 500 » 800 | 30 | 20 | 12 | 8 |

» 800 » 1250 | 40 | 25 | 16 | 10 |

» 1250 » 2000 | 50 | 30 | 20 | 12 |

» 2000 » 3150 | 65 | 40 | 25 | 16 |

» 3150 » 5000 | 80 | 50 | 30 | 20 |

» 5000 » 8000 | 100 | – | – | – |

Выпуклость не допускается | ||||

Черт. 2

2

Измерения – по ГОСТ 22267, разд. 4, метод 6, (черт. 2), не менее чем в 8 сечениях, включая два диаметральных. В случае, если отверстие в столе (шпинделе изделия) больше чем 0,15d, то измерения в диаметральных сечениях не производятся.

Определения термина из разных документов: Плоскостность рабочей поверхности стола (шпинделя изделия)

Источник: ГОСТ 659-89: Станки зубофрезерные вертикальные для цилиндрических колес. Основные параметры и размеры. Нормы точности оригинал документа

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

Проверка – плоскостность – Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

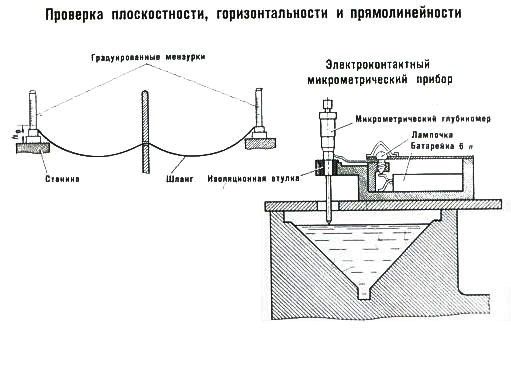

Проверка плоскостности и прямолинейности отдельных участков поверхности производится с помощью проверочных линеек или проверочных плит. [1]

Проверка плоскостности с помощью линейки и штихмаса производится в тех случаях, когда непосредственное наложение линейки на проверяемую поверхность затруднено. [2]

[2]

| Проверка плоскостно – судами являются стеклянные труб-сти детали. – ки, на которые нанесены шкалы.| Гидростатический уровень.| Проверка ца-раллельности валив. [3] |

Проверка плоскостности и прямолинейности в двух перпендикулярных направлениях позволяет определить прогиб деталей машины от собственного веса или качество обработки поверхностей. [4]

| Визирная труба ППС-11. [5] |

Проверка плоскостности поверхностей с помощью оптического плоскомера заключается в том, что визирную трубу прибора предварительно выставляют по трем базовым маркам. Затем, перемещая измерительную марку в нужную нам точку контролируемой поверхности, определяют отклонение от плоскости этой точки по смещению изображения марки относительно оси визирной трубы. [6]

Приспособление для натягивания струны. | Проверка параллельности валов, 134.

[7] | Проверка параллельности валов, 134.

[7] |

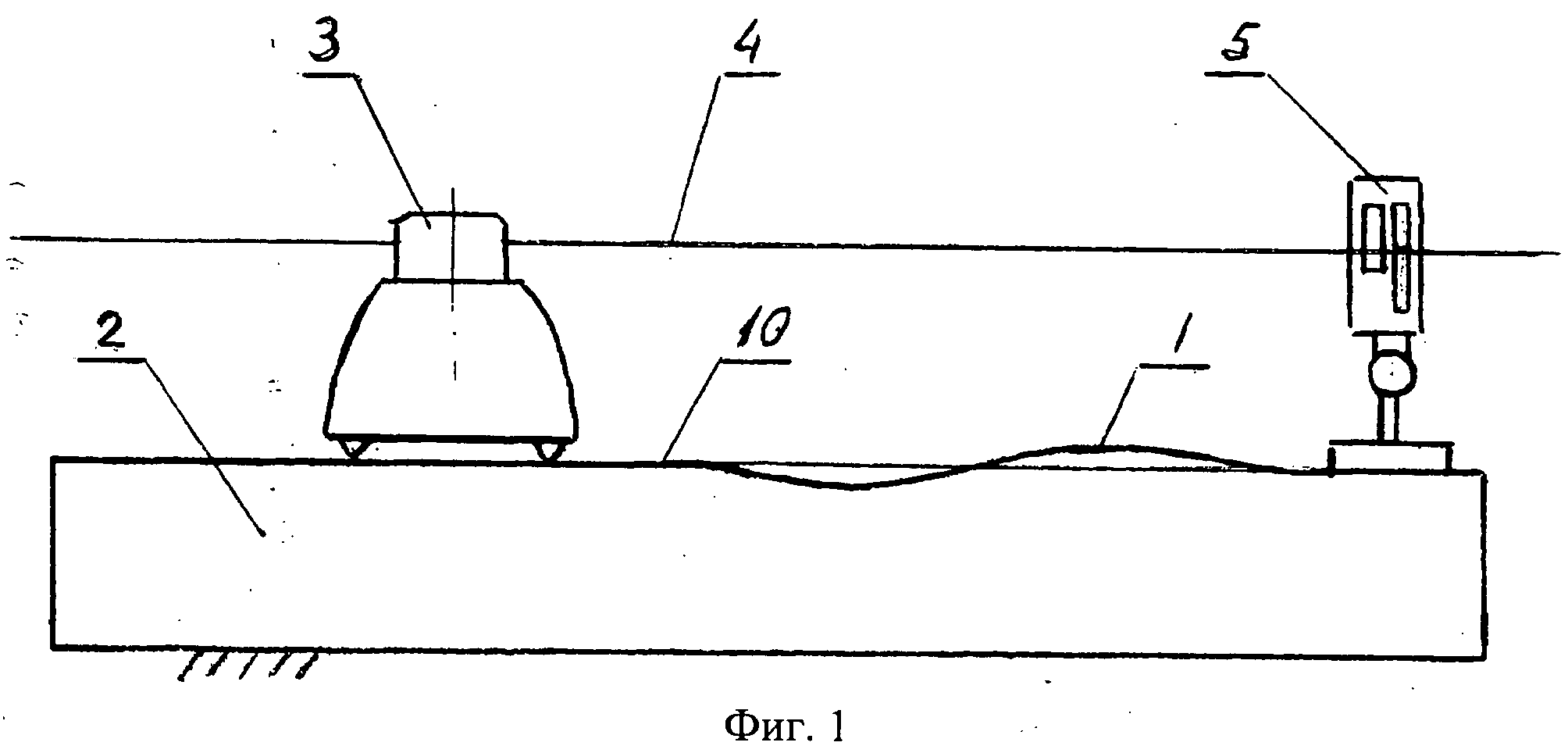

Проверка плоскостности детали с помощью струны заключается в натяжении струны над деталью таким образом, чтобы расстояния от струны до крайних точек детали были одинаковыми. Если при измерении в любой промежуточной точке расстояние от струны до детали окажется таким же, как и на краях, то деталь имеет удовлетворительную плоскостность. Измерение может проводиться в двух перпендикулярных направлениях. Для измерения используется штихмасс – измерительный прибор с микрометрической шкалой. Проверка плоскостности и прямолинейности дает возможность определить прогиб деталей машины от собственного веса или из-за дефектов при обработке поверхностей. [8]

| Проверка параллельности валов. [9] |

Проверка плоскостности детали с помощью струны заключается в натяжении струны над деталью таким образом, чтобы расстояния от струны до крайних точек детали были одинаковы. Если при измерении в любой промежуточной точке расстояние от струны до детали окажется таким же, как на краях, то деталь имеет удовлетворительную плоскостность. Измерение может выполняться в двух перпендикулярных направлениях. Для измерения используется штихмасс – измерительный прибор с микрометрической шкалой. Проверка плоскостности и прямолинейности позволяет определить прогиб деталей машины от собственного веса или из-за дефектов при обработке поверхностей. Кроме струны для проверки плоскостности используются линейки и плиты, одна из поверхностей которых обработана с высокой точностью и выполняет роль эталонной поверхности. Для выполнения проверки контрольная линейка укладывается на проверяемую поверхность на две мерные подкладки, после чего проводится измерение расстояний до контролируемой поверхности в различных точках. Иногда контрольная линейка укладывается непосредственно на проверяемую поверхность с последующим определением с помощью щупа зазора между линейкой и поверхностью детали.

Если при измерении в любой промежуточной точке расстояние от струны до детали окажется таким же, как на краях, то деталь имеет удовлетворительную плоскостность. Измерение может выполняться в двух перпендикулярных направлениях. Для измерения используется штихмасс – измерительный прибор с микрометрической шкалой. Проверка плоскостности и прямолинейности позволяет определить прогиб деталей машины от собственного веса или из-за дефектов при обработке поверхностей. Кроме струны для проверки плоскостности используются линейки и плиты, одна из поверхностей которых обработана с высокой точностью и выполняет роль эталонной поверхности. Для выполнения проверки контрольная линейка укладывается на проверяемую поверхность на две мерные подкладки, после чего проводится измерение расстояний до контролируемой поверхности в различных точках. Иногда контрольная линейка укладывается непосредственно на проверяемую поверхность с последующим определением с помощью щупа зазора между линейкой и поверхностью детали. Разновидностью проверки плоскостности является проверка равномерности прилегания. Проверка прилегания производится на краску при повороте вала на 1 – 1 5 оборота и оценивается количеством пятен на квадрате 25 X 25 мм.

[10]

Разновидностью проверки плоскостности является проверка равномерности прилегания. Проверка прилегания производится на краску при повороте вала на 1 – 1 5 оборота и оценивается количеством пятен на квадрате 25 X 25 мм.

[10]

| Разметочная плита. [11] |

Проверка плоскостности разметочных плит осуществляется с помощью точной проверочной линейки и щупа. [12]

Проверка плоскостности измерительных поверхностей микрометра производится интерференционным методом. [13]

| Проверка параллельности рабочей поверхности неповоротного. [14] |

Проверка плоскостности рабочих поверхностей универсального стола показана на рис. 6.22. Рассмотрим методику проверки с помощью индикатора. На каждой рабочей поверхности стола / на двух плоскопараллельных концевых мерах длины 2 устанавливают поверочную линейку 3 до получения одинаковых показаний индикатора 4 на концах линейки. Индикатор располагают на рабочей поверхности стола так, чтобы его измерительный наконечник касался рабочей поверхности и был перпендикулярен ей. Индикатор перемещают вдоль линейки и определяют правильность формы профиля поверхности. При длине линейки свыше 500 мм опоры 2 располагают так, чтобы они были удалены от концов на 2 / 9 длины линейки.

[15]

Индикатор располагают на рабочей поверхности стола так, чтобы его измерительный наконечник касался рабочей поверхности и был перпендикулярен ей. Индикатор перемещают вдоль линейки и определяют правильность формы профиля поверхности. При длине линейки свыше 500 мм опоры 2 располагают так, чтобы они были удалены от концов на 2 / 9 длины линейки.

[15]

Страницы: 1 2 3 4 5

Каковы различные методы проверки плоскостности поверхностных пластин?

Тема: Каковы различные методы проверки плоскостности поверхностных пластин?

Поверхностная плита представляет собой массивную твердую конструкцию, очень жесткую по конструкции, имеющую истинную плоскостность поверхности.

В метрологии поверочная пластина используется в качестве измерительной базы или базовой поверхности для проверки плоскостности поверхностей. Поверхностная пластина является основой измерения. Поверхностные пластины широко используются там, где проводится контроль.

Поверхностные пластины широко используются там, где проводится контроль.

Таким образом, пластина Surface станет рабочим стандартом. Но как на самом деле мы можем измерить плоскостность поверхности пластины, чтобы убедиться, что ее можно использовать в качестве рабочего эталона?

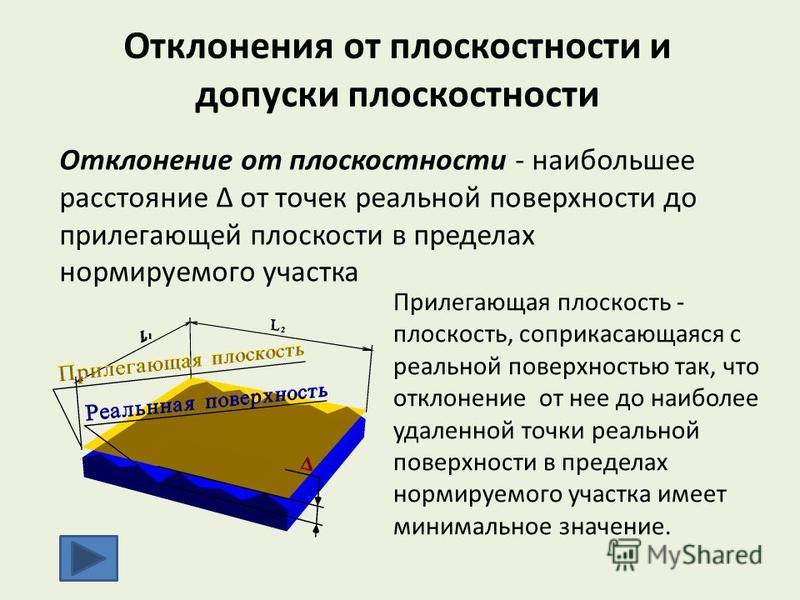

Что на самом деле означает Flatness?

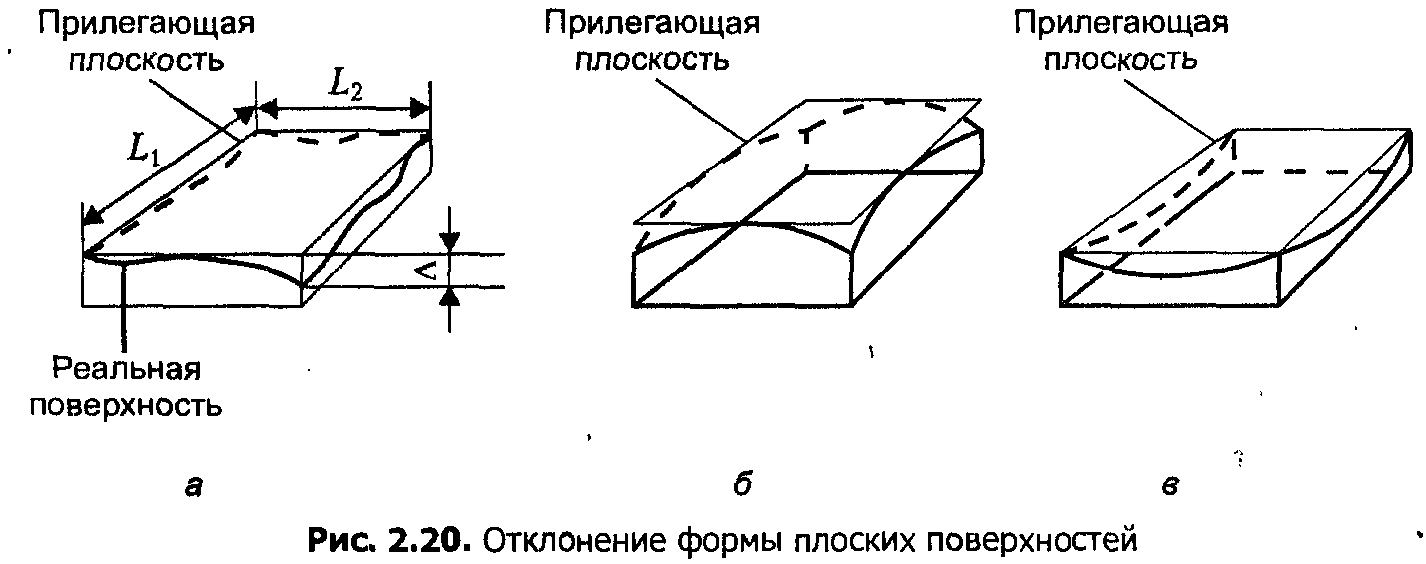

«Плоскостность — это минимальное расстояние между двумя плоскостями, содержащими поверхность»

Проверка плоскостности чем-то похожа на проверку прямолинейности. Существуют различные методы проверки плоскостности. Мы перечислили их ниже.

Методы проверки плоскостности

- Использование двухопорного/трехопорного измерителя скручивания

- Метод спиртового уровня

- Автоколлиматор

- Компаратор луча

- Лазерный луч 9 0025 Сравнение с поверхностью жидкости

- Метод интерференции

Пожалуйста, включите JavaScript

Это доступные методы проверки плоскостности поверхностных пластин.

Примечание. Здесь обсуждались только два метода (прокомментируйте ниже методы, которые вы хотите знать)

Сравнение с поверхностью жидкости

Поверхность жидкости используется в качестве эталона для измерения плоскостности поверхности пластины. см. приведенный ниже аппарат.

- Два цилиндра соединены резиновой трубкой в основании. Мы можем использовать ртуть или разбавленный раствор соды в качестве жидкости в аппарате, чтобы взять поверхность жидкости в качестве эталона.

- На обоих цилиндрах на шпинделе установлена микрометрическая головка с коническим наконечником. Этот наконечник будет контактировать с поверхностью жидкости в цилиндре, регулируя шпиндель по вертикали с микрометрической головкой.

- Таким образом, мы можем записать микрометрические показания на обоих цилиндрах, контактируя с поверхностью жидкости коническим наконечником.

- Теперь переместите второй цилиндр в другое место на поверхности пластины.

(При перемещении закройте стопорную пробку, чтобы предотвратить протекание жидкости между двумя цилиндрами).

(При перемещении закройте стопорную пробку, чтобы предотвратить протекание жидкости между двумя цилиндрами). - Если есть какие-либо отклонения в поверочной пластине, должны быть отклонения и в показаниях микрометра.

- Таким образом, мы делаем один цилиндр в одном и том же положении и перемещаем второй цилиндр в разные положения на поверхности пластины, чтобы выявить отклонения в плоскостности.

- Небольшое предупреждение: в резиновой трубке не должно быть пузырьков воздуха.

- Электропитание используется для проверки контакта конического наконечника с поверхностью жидкости.

Компаратор балок

Обычно компаратор балок используется для определения прямолинейности поверхности.

Перечень компонентов компаратора балки

- Световая балка

- Индикатор часового типа

- Плунжеры

- Опорные ножки

Конструкция балки компаратор

- Балка с тремя опорными ножками.

Один закреплен в центре балки, а остальные две закреплены на обоих концах балки.

Один закреплен в центре балки, а остальные две закреплены на обоих концах балки. - Центральная ножка фиксированная, а две другие на концах относительно регулируемые.

- Сферический плунжер также прикреплен к середине (как показано на рисунке выше) для предотвращения опрокидывания балки.

- Индикатор часового типа закреплен на балке с плунжером.

- все эти ножки и плунжеры должны лежать внутри в плоскости, проходящей через торцевые лапы.

Принцип компаратора луча

Как вы можете видеть на рисунке ниже, поверхность места отмечена несколькими точками (A, B, D, E, F, G, G, I, J, K, L, M). эти места, куда мы поставим ноги и узнаем прямолинейность траектории AB, AC, AD…..

Сравнивая прямолинейность каждой линии, соединяющей накладную пластину, и с известной эталонной линейкой с помощью циферблатного индикатора .

Таким же образом, сдвинув средние ножки над накладкой на генераторах (АВ, АС, АД, ВЧ) и проведя наблюдение по циферблатному индикатору.

Вот их Генераторы, изображенные на накладной пластине.

Автоколлиматор

Автоколлиматор — это оптический измерительный прибор, используемый также для измерения прямолинейности и угла. Этот измерительный прибор обладает высокой точностью и чувствительностью.

Ниже приведена принципиальная схема автоколлиматора.

Автоколлиматор состоит из коллиматорной линзы, источника света и отражающей поверхности, как показано на схеме выше.

Принцип работы автоколлиматора

Как видите, автоколлиматор состоит из источника света и коллиматорной линзы, которая производит лучи.

- Автоколлиматор и отражающее зеркало будут размещены на поверхности пластины (заготовки), плоскостность которой необходимо проверить.

- Теперь отражающую поверхность нужно расположить на пути световых лучей по длине.

- На экране отображается точка.

- Точка показывает, есть ли какая-либо ориентация в положении отражающего зеркала или нет.

Так что эта ориентация будет вызвана плоскостностью поверхности пластины (заготовки).

Так что эта ориентация будет вызвана плоскостностью поверхности пластины (заготовки). - Итак, точка показывается в центре осей X и Y, что означает, что поверхность плоская, проверьте это для разных положений на поверхности пластины (заготовки).

- В то же время, вы можете использовать несколько зеркал на поверочной плите, чтобы также проверить плоскостность.

Так работает автоколлиматор.

Если у вас есть дополнительные сомнения по этой теме, сообщите нам об этом в разделе комментариев ниже.

Теги: Метрология, измерение плоскостности, Проверка плоскостности поверхностных пластин, Балочный компаратор, Двухфутовый измеритель скручивания, Сравнение с поверхностью жидкости, Основы машиностроения

Оборудование для измерения плоскостности поверхности — Alpine Research Optics

О

Для плоских деталей плоскостность поверхности определяется как величина, на которую реальная деталь отличается от идеальной плоскости. Для радиусных деталей обычно используются два числа для указания формы поверхности. Степень — это то, насколько средний радиус детали соответствует указанному значению, а неравномерность — это то, насколько далеко деталь отклоняется от своей идеальной формы (например, идеальной сферы или цилиндра).

Для радиусных деталей обычно используются два числа для указания формы поверхности. Степень — это то, насколько средний радиус детали соответствует указанному значению, а неравномерность — это то, насколько далеко деталь отклоняется от своей идеальной формы (например, идеальной сферы или цилиндра).

Последние сообщения

- Угол падения

- Допуски на диаметр

- Коэффициент экстинкции

- Отражающая способность

- Качество поверхности

- Материал

- Шероховатость поверхности

- Инфракрасная оптика

- Размерные допуски

Плоскостность и мощность

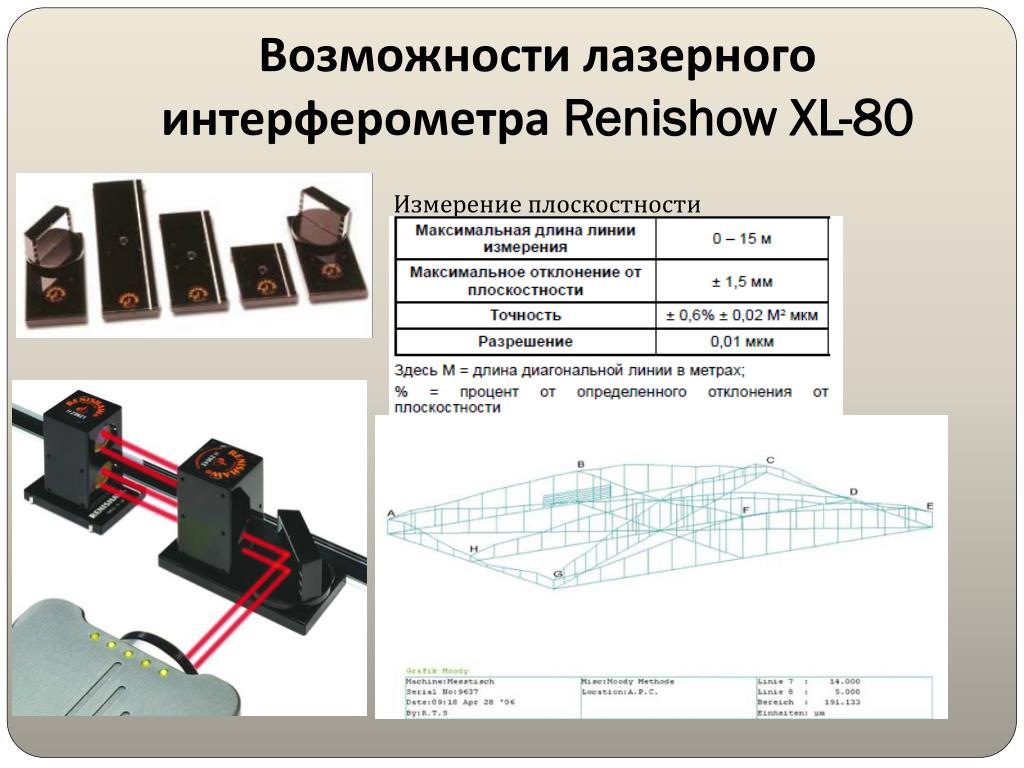

Плоскостность и мощность/неравномерность обычно измеряются с помощью интерферометра. В этих приборах используется лазер для освещения тестируемой поверхности и создания интерференционных полос (светлые и темные полосы), которые составляют «топографическую карту» поверхности. Расстояние между соседними полосами соответствует вертикальному смещению на поверхности детали, равному половине длины волны света, используемого для освещения (λ/2). В результате плоскостность поверхности обычно указывается в единицах длины волны (например, λ / 10 или десятая волна), а не в виде абсолютного числа вместе с длиной волны освещения.

В этих приборах используется лазер для освещения тестируемой поверхности и создания интерференционных полос (светлые и темные полосы), которые составляют «топографическую карту» поверхности. Расстояние между соседними полосами соответствует вертикальному смещению на поверхности детали, равному половине длины волны света, используемого для освещения (λ/2). В результате плоскостность поверхности обычно указывается в единицах длины волны (например, λ / 10 или десятая волна), а не в виде абсолютного числа вместе с длиной волны освещения.

Изготовление

ARO использует интерферометры Zygo как в отделах производства оптики, так и в отделах контроля качества для измерения плоскостности и мощности/неравномерности. Наши интерферометры для изготовления настроены на измерение деталей, когда они еще прикреплены к полировальному блоку, что позволяет нам быстро получать обратную связь о состоянии процесса.

Изготовление высокопроизводительных оптических компонентов требует поддержания тонкого баланса между различными параметрами, такими как плоскостность поверхности, качество поверхности и шероховатость поверхности. Например, более длительное время полировки, как правило, приводит к лучшему качеству поверхности, но затрудняет сохранение заданного рисунка поверхности. Для последовательного получения требуемых результатов экономически эффективным способом ARO использует множество различных методов полировки и производственного оборудования, в зависимости от формы детали, размера, материала подложки.

Например, более длительное время полировки, как правило, приводит к лучшему качеству поверхности, но затрудняет сохранение заданного рисунка поверхности. Для последовательного получения требуемых результатов экономически эффективным способом ARO использует множество различных методов полировки и производственного оборудования, в зависимости от формы детали, размера, материала подложки.

Следует также отметить, что большинство тонкопленочных покрытий наносятся при высокой температуре, и при последующем охлаждении детали в покрытие вводится механическое напряжение. В зависимости от размера и формы детали это может привести к искажению оптики и изменению ее плоскостности. Для требовательных пользовательских применений ARO предлагает ряд методов противодействия этому эффекту и обеспечения высокой плоскостности оптики после нанесения покрытия. Например, предварительная обработка включает в себя целенаправленную полировку небольшой кривизны на подложке с целью заставить напряжение покрытия исказить оптику, вернув ей плоскость.

320 « 500

320 « 500 400 » 630

400 » 630 500 » 800

500 » 800

250 до 400

250 до 400 1000 « 1600

1000 « 1600 400 до 630

400 до 630 125 » 200

125 » 200 (При перемещении закройте стопорную пробку, чтобы предотвратить протекание жидкости между двумя цилиндрами).

(При перемещении закройте стопорную пробку, чтобы предотвратить протекание жидкости между двумя цилиндрами). Один закреплен в центре балки, а остальные две закреплены на обоих концах балки.

Один закреплен в центре балки, а остальные две закреплены на обоих концах балки. Так что эта ориентация будет вызвана плоскостностью поверхности пластины (заготовки).

Так что эта ориентация будет вызвана плоскостностью поверхности пластины (заготовки).