Анодирование алюминия: наполнение анодного покрытия

Why is it called “sealing”?

Свежее анодное покрытие на алюминиевом изделии похоже на твердую фильтровальную бумагу. Оно легко впитывает в себя как краситель при его адсорбционном окрашивании, так и возможные загрязнения. Попавшие в поры загрязнения снижают его будущие функциональные свойства: коррозионную стойкость, износостойкость или стойкость к образованию пятен от частого соприкосновения с руками. Поэтому немедленно после анодирования или окрашивания анодное покрытие подвергают уплотнению.

Операция уплотнения является последним шагом в процессе анодирования. Она необходима для сохранения во время эксплуатации первоначального вида анодированного изделия. При уплотнении происходит увеличение объема оксидной пленке (увеличение содержания воды на 4–10 процентов). В результате происходит полное “закупоривание” анодных пор за счет образования различных форм гидратированного оксида алюминия [1, 2].

Structure of Anodic Sell

Под анодированием алюминия мы понимаем стандартное сернокислое анодирование, которое применяется, в частности, для строительных алюминиевых профилей. Анодирование в других растворах, например, хромовой кислоты, применяется, в основном, для деталей машин, транспортных средств, военной и аэрокосмической техники.

Анодирование в других растворах, например, хромовой кислоты, применяется, в основном, для деталей машин, транспортных средств, военной и аэрокосмической техники.

Чтобы лучше представить себе процессы, происходящие при наполнении пор, полезно осознавать соотношения размеров анодной поры (рисунок 1).

Fig. 1 – Structure of the Anodic Cell [1]

Fig. 2 – Typical Dimensions of the Anodic Cell (Sulphuric Acid Anodizing) [1]

Примем, для примера, что диаметр поры составляет 18 нм, а ее высота 25 мкм = 25000 нм. Представьте себе при тех же соотношениях размеров «пору» диаметром 18 см см и высотой 25000 см = 250 м. Высота Эйфелевой башни!

Уплотнение анодной пленки согласно QUALANOD

Европейская организация , которая производит лицензирование производителей сернокислого анодного покрытия на изделиях строительного назначения, признает только два стандартных вида уплотнения:

- гидротермическое и

- частично, так называемое холодное уплотнение на основе фторида никеля.

Все другие методы при получении лицензии QUALANOD требуют доказательства своей эффективности.

Горячее уплотнение

Этот тип уплотнения наиболее широко применяется в промышленности, в том числе, для строительных изделий. Его называют еще «гидротермическим наполнением». Сущность его состоит в обработке хорошо промытого анодного покрытия в насыщенном паре при атмосферном давлении или в кипящей воде.

Точный механизм процесса до сих пор до конца не известен. Обычно процесс гидротермического наполнения представляют в виде трех накладывающихся друг на друга стадий (рисунок 3):

- Первоначально обезвоженное покрытие постепенно насыщается водой до 8-13 %.

- Оксид алюминия на стенках пор превращается в гидрат алюминия, обычно считается, что это – так называемый бемит – Al2O3∙h3O.

- Сначала этот гидрат похож на гель на стенках пор, затем он постепенно увеличивается в объеме, заполняет собой всю пору, уплотняется и окончательно «запирает» пору.

Получается плотное покрытие, которое является непроницаемым для жидкостей и устойчивым к воздействию большинства химических сред.

Рисунок 3 – Основные этапы механизма гидротермического наполнения анодного покрытия [1]

На рис. 4 показана похожая, более подробная, версия изменений, происходящих в анодном покрытии в процессе уплотнения. Анодный оксидный слой, образующийся на алюминии после анодирования, состоит из двух слоев; более толстый и пористый внешний слой (измеряется в мкм) и гораздо более тонкий, но компактный внутренний слой, барьерный слой (измеряется в нанометрах). На поверхности анодированного алюминия до уплотнения можно видеть поры трубчатой формы, более или менее перпендикулярные границе раздела [4].

Fig. 4 – Structure of the anodized layer on aluminum prior to sealing and changes that occur during sealing;

(a) anodized aluminum prior to sealing,

(b) pore mouths filled with hydrated products,

(c) dissolution of pore walls,

(d) precipitation of hydrated alumina gel in pores and emergence of surface layer of acicular boehmite,

and (e) crystallization of crystalline alumina from alumina gel [4].

Что влияет на качество горячего уплотнения?

Наиболее важным факторам горячего наполнение являются следующие.

Температура воды

- В идеале вода должна быть при температуре от 99 до 100 °С

- Интервал от 96 до 99 °С считается приемлемым.

Величина рН воды

- Величина рН воды является очень важной. При рН ниже 5,4 качество наполнения ухудшается, а при рН в щелочном диапазоне, то есть выше 7,0, существует угроза химического повреждения покрытия.

- В промышленной практике применяют интервал рН от 5,5 до 6,5.

Качество воды

- Применяют деминерализованную воду.

- Загрязнение воды фосфатами, силикатами и фторидами приводит к замедлению процесса уплотнения.

Длительность уплотнения

- Минимальная длительность уплотнения – 2 минуты на каждый микрометр покрытия. Это требование установлено, в частности, в технических условиях организации QUALANOD.

- При повышенных требованиях к качеству наполнения или, скажем, проблемах с чистотой воды или с температурой, длительность наполнения увеличивают до 3 или даже 4 минут на каждый микрон покрытия.

Белый налет

При горячем уплотнении может образовываться белый налет:- При малых объемах производства его просто вытирают мягкой ветошью.

- При больших объемах производства для борьбы с этой проблемой применяют специальные добавки в ванну уплотнения

Холодное уплотнение анодного покрытия

Холодное уплотнение называют “холодным”, потому, что это – процесс, который происходит при значительно более низких температурах, чем горячее уплотнение. Типичное холодное уплотнение производят в растворе фторида никеля при температуре от 25 до 30 ºС в течение около 1 минуты на каждый микрометр покрытия. В отличие от горячего уплотнения, в основе которого лежит процесс гидратации, холодное наполнение «работает» на химической реакции между оксидом алюминия и фторидом никеля. По этой причине «чистое» холодное уплотнение без дополнительной горячей обработки часто называют не “sealing”, а “impregnation”.

Две стадии холодного уплотнение по QUALANOD

Поскольку остаются сомнения в эффективности чисто холодного уплотнения анодного покрытия для его наружного применения, то QUALANOD предписывает применять холодное уплотнение в две стадии:

- холодная «пропитка» в растворе на основе фторида никеля и тщательная промывка и

- погружение в «горячую» воду при температуре не ниже 96 ºС или в «теплую» воду с добавкой от 5 до 10 г/л сульфата никеля при температуре не ниже 60 ºС.

Первую стадию называют «пропитка», вторую – «старение обработкой в горячей воде». Длительность обеих стадий – от 0,8 до 1,2 минут на микрометр анодного покрытия. Этот процесс QUALANOD называет «cold impregnation/cold sealing (CI-CS)». Это процесс широко применяется во многих европейских странах, особенно в Италии, но, насколько известно, не применяется в Великобритании.

Другие методы уплотнения анодного покрытия

Существуют другие методы уплотнения анодного покрытия, но они применяются в основном не для строительных профилей и изделий, а для, например, деталей машин или транспортных средств. Чаще всего применяют наполнение в растворах солейи никеля или кобальта, бихроматов (дихроматов) натрия или калия, ацетата аммония. Бихроматы, например, применяют при анодировании деталей в аэрокосмической технике.

Источники:

1. TALAT 5203

2. The Surface Treatment and Finishing of Aluminium and Aluminium Alloys – Volume 2, Chapter 11 /Sheasby P.G and Pinner R. – 6th edition

– 6th edition

3. QUALANOD SPECIFICATIONS

4. The Sealing Step in Aluminum Anodizing / S.U. Ofoegbu, F.A.O. Fernandes and A.B. Pereira – Coatings 2020, 10(3), 226

Оксидирование алюминия: анодное, химическое

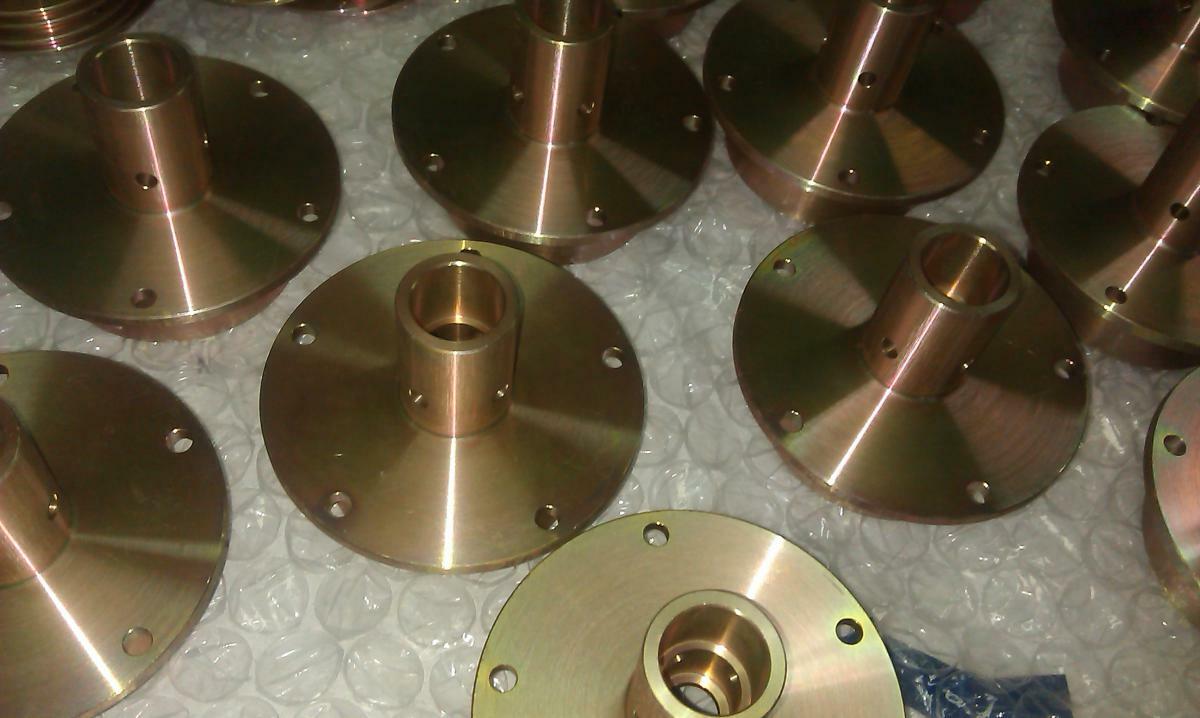

Фирма “ГалСервис”, специализирующаяся на нанесении гальванических покрытий, предлагает своим постоянным и новым клиентам обширный спектр услуг по никелированию, фосфатированию, оксидированию металлов различными способами и многое другое. Мы обеспечим Вашим металлическим конструкциям защиту от неблагоприятных внешних воздействий и увеличим срок их службы.

Подробное описание услуги анодирования алюминия компанией “ГалСервис” вы можете узнать на специальной странице. А далее мы остановимся подробнее на теоритической части: преимущества и недостатки гальванических покрытий.

Что касается изделий из чистого алюминия и его сплавов, то они обладают естественной стойкостью к коррозии. Однако в промышленности часто требуется более высокая степень защиты. Поэтому и возникает необходимость обрабатывать металл с помощью химического или электрохимического оксидирования.

Поэтому и возникает необходимость обрабатывать металл с помощью химического или электрохимического оксидирования.

Подробнее эти виды и их особенности будут рассмотрены ниже. Но, вне зависимости от выбранного метода, нанесенное покрытие должно обеспечивать надежную защиту детали от губительного воздействия ржавчины.

Химический способ оксидирования считается экономически выгодным и простым в реализации. Он удобен при обработке внутренней поверхности труб, сложнопрофильных конструкций и крупногабаритных изделий. Однако основным недостатком химического оксидирования является то, что защитный слой получается очень тонким, всего 0,5 – 4 мкм. Он не способен в полной мере обеспечивать коррозийную стойкость и долгую службу изделия. Эксплуатировать такие метизы в агрессивных средах является не целесообразным. Зато, за счет высокой адгезии, оксидная пленка, нанесенная химическим методом, служит хорошей основой для эмалей и других лакокрасочных покрытий.

В зависимости от химического состава обрабатываемого метиза и применяемого к нему раствора, защитный эффект и эстетический вид готового изделия могут сильно разниться. Оптимальную защиту для алюминия при химическом оксидировании обеспечивает раствор на основе фторидов и хромовой кислоты. Процесс оксидирования детали проходит при температуре около 100 градусов и длится от 5 до 20 минут. Металл при такой обработке получает золотисто-желтый оттенок.

Но, как уже было сказано, пленки, получаемые в процессе химического оксидирования алюминия, не имеют высоких защитных и антикоррозионных свойств. По характеристикам они уступают анодному (или электрохимическому) покрытию. Поэтому в самолето-, ракето-, приборостроении и других крупных отраслях промышленности используют изделия из анодированного металла.

Процесс анодного оксидирования алюминия считается более трудоемким и энергозатратным. Он происходит при подводе источника тока (прямого или переменного, иногда их комбинаций). На выходе готовые изделия покрыты прочной пленкой, обеспечивающей устойчивость к коррозии. Такие конструкции становятся пригодными для длительной эксплуатации в агрессивных средах.

На выходе готовые изделия покрыты прочной пленкой, обеспечивающей устойчивость к коррозии. Такие конструкции становятся пригодными для длительной эксплуатации в агрессивных средах.

Помимо прочностных характеристик, метод улучшает внешний вид алюминия. Декоративное анодирование, получившее последнее время широкое распространение, позволяет добиться богатой цветовой палитры. Цвет изделий варьируется от светло-желтого оттенка до коричневого.

Оксидные покрытия при анодировании алюминия делятся на пористые и барьерные. Первый вид обеспечивает металлу хорошую адгезию, второй – придает изделию высокое электрическое сопротивление, что немаловажно при изготовлении конденсаторов.

Определиться с видом оксидирования Вам помогут менеджеры компании “ГалСервис”. Оставьте свою заявку прямо на сайте или свяжитесь с нами по телефону. Мы беремся за заказы различной сложности и готовы в кратчайшие сроки выполнить любой объем работ.

Разница между органическим окрашиванием и электролитическим окрашиванием

Цветной металл алюминия легкий, мягкий, легко окисляется на воздухе, поэтому люди придумали способ, это процесс окисления алюминия, на внешней стороне которого растет защитный слой. пленка, прочная и может быть окрашена в красочный цвет, праздник для глаз.

пленка, прочная и может быть окрашена в красочный цвет, праздник для глаз.

Анодирование, или анодное окисление, представляет собой электролитический процесс, при котором на поверхность алюминия наносится химически стабильный оксидный слой. Образующаяся в результате оксидная пленка толще и прочнее, чем естественное оксидное покрытие алюминия. Принцип действия алюминиевых анодов заключается в процессе декорирования и защиты алюминия и его сплавов. В процессе формирования пленки оксида алюминия на алюминии, полученном постоянным током при достаточном напряжении, через подходящий сернокислотный электролит, объектом которого является алюминиевый анод, и другим материалом или специальным графитовым листом (свинцом) в качестве катода, электризуется время отрастания необходимой толщины оксидной пленки.

После изготовления пленки, за исключением части алюминия, следующим шагом будет тонировка. В общем, цвета алюминия в основном делятся на следующие:

1. Органическое окрашивание 2. Неорганическое окрашивание 3. Электролитическое окрашивание 4. Тонирование гальванопокрытием

Неорганическое окрашивание 3. Электролитическое окрашивание 4. Тонирование гальванопокрытием

Ниже мы в основном обсуждаем принципы, преимущества и недостатки обычно используемых органических красители и электролитические красители, а также применение продуктов:

Электролитическая красящая пленка с сульфатным электролитом, на основе прозрачной анодно-оксидной пленки в растворе, содержащем соль металла, в обмен на электролитическую красящую оксидную пленку (также называемую вторичным электролитом мембрана) электролитической красящей пленки, атмосферостойкость, светостойкость и срок службы намного лучше, чем у красящей мембраны, ее энергопотребление и стоимость затенения намного ниже, чем у общей красящей пленки. Она широко используется для окраски алюминиевых профилей, но электролитические оттенки однообразны, как правило, только некоторые из них, такие как бронза, черный, золотой и чтение даты. И операцию нелегко контролировать.

Органические красители, органические красители на основе теории адсорбции вещества, адсорбции физической адсорбции и химической адсорбции, физическая адсорбция – адсорбция молекул или ионов в электростатическом режиме; Химически адсорбированные, химически адсорбированные, они объединяются для получения органических красителей, как правило, при определенной температуре. Из-за их высокой пористости пленки анодного окисления, адсорбционной способности органических красителей, этот метод не окрашивается, яркий цвет, прост в эксплуатации, герметизация отверстий после окрашивания краситель может прочно прилипать к порам мембраны, улучшать антикоррозионную способность пленки, бороться с коррупцией, пока не сможет сохранить красивый цвет, подходит для использования на открытом воздухе для тех, кому не нужно большое количество алюминиевых изделий, внутри помещений использовать алюминиевые промышленные товары и украшения, красочные и разнообразные по внешнему виду. Чтобы удовлетворить потребности современного общества в изучении и стремлении к красоте, повысить конкурентоспособность товарного рынка. Органический краситель имеет некоторые характеристики и требования к оксидной пленке:

Из-за их высокой пористости пленки анодного окисления, адсорбционной способности органических красителей, этот метод не окрашивается, яркий цвет, прост в эксплуатации, герметизация отверстий после окрашивания краситель может прочно прилипать к порам мембраны, улучшать антикоррозионную способность пленки, бороться с коррупцией, пока не сможет сохранить красивый цвет, подходит для использования на открытом воздухе для тех, кому не нужно большое количество алюминиевых изделий, внутри помещений использовать алюминиевые промышленные товары и украшения, красочные и разнообразные по внешнему виду. Чтобы удовлетворить потребности современного общества в изучении и стремлении к красоте, повысить конкурентоспособность товарного рынка. Органический краситель имеет некоторые характеристики и требования к оксидной пленке:

1). Оксидная пленка должна иметь достаточную пористость

2). Внутренняя стенка мембраны обладает определенной активностью

3). Анодная оксидная пленка, полученная в растворе серной кислоты, бесцветная и пористая, поэтому она подходит для окрашивания.

4). Оксидная пленка должна иметь определенную толщину, а более тонкий слой пленки может быть только очень светлого цвета.

5). быть полным, однородным, не из-за царапин, песка, точечной коррозии.

7). Сама пленка имеет правильный цвет, и нет разницы в металлографической структуре, такой как размер зерна или серьезная сегрегация, в соответствии с материалом из алюминиевого сплава также есть определенные требования, сплав кремния, магния, марганца, железа, меди , содержание хрома слишком высокое, часто может вызвать окисление темной пленки, образуется при изменении цвета умирающего.

Как и мы, просто нажмите и посмотрите: https://haluminium.com

Все, что вам нужно знать об анодировании

Главная > Блог >

Анодирование 101: все, что вам нужно знать об анодировании

В современной промышленности и дизайне мы часто восхищаемся изысканными металлическими изделиями, такими как блестящие наружные стены зданий, прочные детали автомобилей и привлекательное электронное оборудование. ограждения. Так как же эти металлы достигают своего поразительного внешнего вида и выдающихся свойств?

ограждения. Так как же эти металлы достигают своего поразительного внешнего вида и выдающихся свойств?

Одним из ключевых ответов является анодирование, увлекательный электрохимический процесс, улучшающий характеристики металлических поверхностей за счет образования прочного и устойчивого к коррозии оксидного слоя. Анодирование придает металлу отличную коррозионную стойкость и повышает его твердость, износостойкость и декоративность. Эта статья расскажет вам о процессе, принципе и применении анодирования.

Что такое анодирование?

Анодирование — это электрохимический процесс, который улучшает поверхность металла, обычно алюминия, путем создания прочного и устойчивого к коррозии оксидного слоя.

Анодирование может производить оксидные слои различной толщины, от нескольких микрон до нескольких десятков микрон. Поверхность анодированной детали может иметь различные цвета, а также может быть текстурированной или зеркальной.

Анодированный алюминий широко применяется в таких отраслях, как архитектура, автомобилестроение, аэрокосмическая промышленность, электроника и товары народного потребления. Он предлагает такие преимущества, как улучшенный внешний вид, повышенная долговечность и устойчивость к царапинам, выцветанию и коррозии.

Как работает анодирование?

Анодирование производится с помощью электрохимического процесса. Во время анодирования металл (анод) служит положительным электродом, а катод (обычно сделанный из свинца или нержавеющей стали) подключается к отрицательной клемме источника питания. Электролит, обычно серная кислота, действует как среда для электрохимической реакции.

Ионы кислорода высвобождаются на поверхности анода при протекании электрического тока через электролит. Эти ионы соединяются с металлом, образуя слой оксида металла, прежде всего оксида алюминия (Al2O3). Этот оксидный слой составляет неотъемлемую часть металла, обеспечивая повышенную твердость, износостойкость и коррозионную стойкость.

Вот пошаговое объяснение того, как работает анодирование:

#1: Подготовка:

Металлический объект, обычно алюминиевый, тщательно очищается от грязи, масла или загрязняющих веществ с его поверхности. Это обеспечивает правильную адгезию оксидного слоя.

#2: Ванна для анодирования:

Металлический предмет погружают в раствор электролита, обычно раствор серной кислоты. Раствор служит электролитом и облегчает протекание электрического тока.

#3: Электрическая установка:

Металлический предмет действует как анод (положительный электрод) в цепи, а катод (отрицательный электрод) также помещается в электролит. Оба электрода подключены к источнику питания постоянного тока (DC).

#4: Окисление:

Когда электрический ток проходит через электролит, на поверхности анода (металлического предмета) выделяются ионы кислорода. Эти ионы реагируют с металлом, обычно с алюминием, с образованием оксида алюминия (Al2O3). Этот оксидный слой растет на поверхности металла, постепенно утолщаясь со временем.

Этот оксидный слой растет на поверхности металла, постепенно утолщаясь со временем.

#5: Формирование анодной пленки:

Слой оксида алюминия , образующийся во время анодирования, является пористым, что позволяет ему поглощать красители или пигменты, если это необходимо для окрашивания. Этот шаг необязателен и часто используется в декоративных целях.

#6: Герметизация:

После достижения желаемой толщины слоя анодного оксида металлический объект извлекают из ванны с электролитом. Для повышения долговечности и коррозионной стойкости оксидного слоя он подвергается процессу герметизации. Это включает в себя обработку поверхности горячей водой или химическими веществами, которые помогают закрыть поры в оксидном слое, делая его более устойчивым к внешним факторам.

Типы процесса анодирования

Существует несколько типов процессов анодирования, каждый из которых имеет свои особенности и области применения.

# Тип I – Анодирование хромовой кислотой:

Анодирование хромовой кислотой – самый старый и редко используемый тип анодирования. Он использует хромовую кислоту в качестве электролита и работает при более низких напряжениях и температурах по сравнению с другими типами. CAA образует тонкий и относительно мягкий анодный слой, который обеспечивает минимальную защиту от коррозии, но отличные адгезионные свойства для последующих покрытий или клеев.

Это процесс, используемый для улучшения качества поверхности и коррозионной стойкости сплавов. Это анодирование создает тонкое плотное оксидное покрытие на поверхности металла. Этот процесс можно использовать как на голых, так и на окрашенных алюминиевых поверхностях.

Анодирование хромовой кислотой дает глубокое атласно-черное покрытие, очень устойчивое к коррозии. И он часто используется для архитектурных приложений или продуктов, которые будут подвергаться воздействию суровых условий.

# Тип II – Анодирование серной кислотой:

Анодирование серной кислотой является наиболее распространенным и широко используемым типом анодирования. Он использует серную кислоту в качестве электролита и работает при более высоких напряжениях и температурах по сравнению с CAA. SAA образует более толстый и твердый анодный слой по сравнению с CAA, обеспечивая улучшенную коррозионную стойкость, износостойкость и возможность окрашивания в эстетических целях.

Помогает защитить алюминий от коррозии и износа. 9Процесс анодирования серной кислотой 0045 также может улучшить внешний вид и механические свойства алюминиевых деталей.

Эта анодированная отделка часто используется в архитектурных, автомобильных и потребительских товарах.

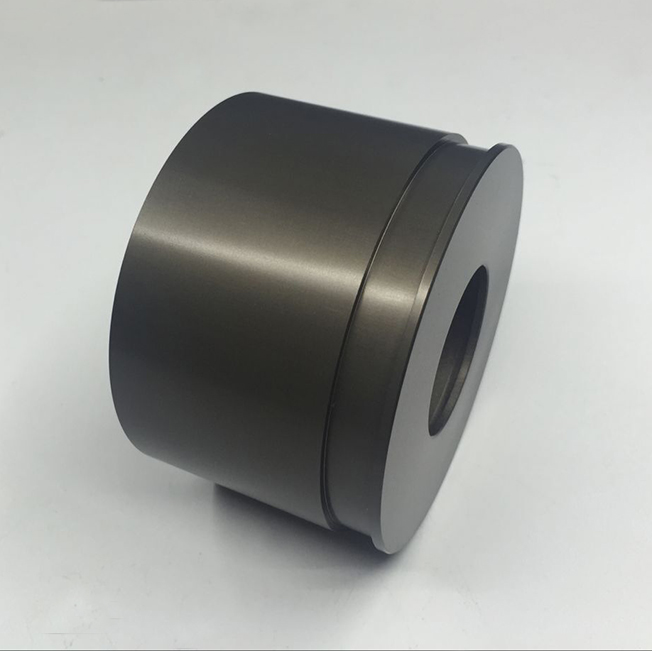

# Тип III – твердое покрытие Анодирование:

Анодирование типа III — это улучшенная версия сернокислотного анодирования , которое позволяет получить еще более толстый и твердый анодный слой.![]() Это достигается за счет использования более высоких напряжений или плотностей тока во время процесс анодирования . Полученный слой твердого покрытия является плотным, износостойким и обеспечивает превосходную защиту от коррозии.

Это достигается за счет использования более высоких напряжений или плотностей тока во время процесс анодирования . Полученный слой твердого покрытия является плотным, износостойким и обеспечивает превосходную защиту от коррозии.

Твердая анодированная пленка обычно должна иметь толщину 25-150 мкм. Процесс анодирования с твердым покрытием также можно использовать для улучшения внешнего вида алюминиевых деталей. Эта обработка может давать различные цвета, включая черный, бронзовый и золотой.

Анодирование с твердым покрытием обычно используется в тех случаях, когда требуется исключительная долговечность и устойчивость к износу и коррозии, например, компоненты аэрокосмической, военной и промышленной техники.

Кроме того, существуют специализированные типы процессов анодирования, такие как:

- Анодирование винно-серной кислотой (TSA): Используется для анодирования алюминиевых сплавов , которые подвержены коррозии в традиционных процессах сернокислотного анодирования.

- Анодирование борно-серной кислотой (BSAA): Обеспечивает повышенную коррозионную стойкость и адгезию к краске, обычно используется для алюминиевых сплавов в аэрокосмической промышленности.

- Фосфорно-кислотное анодирование (PAA): В основном используется для предварительной обработки алюминия перед склеиванием в аэрокосмической промышленности.

Тип I, тип II и тип III, в чем разница?

Тип I, Тип II и Тип III относятся к различным классификациям процессов анодирования на основе их характеристик и свойств. Вот разбивка различий между этими типами:

Документ

| Типы | Электролит | Напряжение | Толщина оксида |

| Тип 1 | Хромовая кислота | Нижний | от 0,5 до 5 мкм |

| Тип 2 | Серная кислота | Средний | от 2,5 до 25 мкм |

| Тип 3 | Серная кислота | Самый высокий | от 25 до 106 мкм |

Преимущества из анодированного металла

Анодирование металла имеет несколько преимуществ, что делает его популярным методом обработки поверхности. Вот некоторые ключевые преимущества анодирования:

Вот некоторые ключевые преимущества анодирования:

#1: Повышенная коррозионная стойкость:

Анодирование образует плотный защитный оксидный слой на поверхности металла, значительно повышая его коррозионную стойкость. Анодное покрытие действует как барьер, предотвращая прямой контакт металла с агрессивной средой, тем самым увеличивая срок службы металла.

#2: Повышенная твердость и износостойкость:

Анодированный слой обычно тверже основного металла, что обеспечивает повышенную твердость и износостойкость. Это делает анодированные металлы более прочными и устойчивыми к царапинам, истиранию и общему износу.

#3: Декоративные возможности:

Анодирование позволяет использовать широкий спектр вариантов цвета и отделки. Анодное покрытие может быть окрашено в различные цвета или оставлено естественным, что обеспечивает эстетическую гибкость для архитектурных, дизайнерских и декоративных применений. Анодированные металлы также могут иметь визуально привлекательную, гладкую и однородную поверхность.

#4: Электрическая изоляция:

Анодирование создает электроизолирующий оксидный слой на поверхности металла. Это свойство особенно полезно в электрических и электронных приложениях, где требуется изоляция для предотвращения электропроводности или помех.

#5: Теплоизоляция:

Анодированные покрытия могут обеспечить некоторый уровень теплоизоляции, что делает их подходящими для применений, где необходим контроль температуры или тепловые барьеры.

#6: Размерная стабильность:

Анодирование оказывает минимальное влияние на размерные свойства металла, сохраняя его первоначальный размер и форму. Это выгодно в приложениях, где важны точные допуски и точность размеров.

Наконечники для Успешное анодирование

#1: Очистка:

Тщательно очистите металлическую поверхность перед анодированием, чтобы удалить грязь, масла или загрязнения. Используйте соответствующие методы очистки, такие как обезжиривание, травление и удаление накипи, чтобы обеспечить чистую и однородную поверхность.

#2: Управление технологическим процессом :

Поддерживайте строгий контроль над параметрами процесса анодирования, такими как напряжение, плотность тока, температура и время. Последовательность и точность в управлении этими параметрами имеют решающее значение для достижения однородных анодных слоев и желаемых результатов.

№3: Концентрация электролита :

Поддерживайте правильный состав и концентрацию ванны для анодирования, которая обычно состоит из серной кислоты или других электролитов. Регулярно контролируйте и регулируйте химический состав ванны, чтобы обеспечить стабильные и оптимальные результаты анодирования.

№4: Правильная установка и крепление :

Используйте подходящие стойки и приспособления для удержания металлических деталей во время анодирования. Обеспечьте надлежащий электрический контакт и расстояние между деталями для достижения равномерного анодирования и предотвращения искрения или неравномерного покрытия.

#5: Контроль качества:

Внедрите надежный процесс контроля качества для контроля и проверки анодированных деталей. Регулярно проверяйте соответствие спецификациям, включая толщину анодирования, однородность цвета, чистоту поверхности и коррозионную стойкость.

Автор

Гэвин Лео является техническим писателем в Aria с 8-летним опытом работы в области машиностроения. Он хорошо разбирается в характеристиках обработки и обработке поверхности различных материалов. и участвовал в разработке более 100 сложных проектов по литью под давлением и обработке с ЧПУ.