что это, где применяется, как изготавливается

Анодированием называется электролитический процесс, который используется для увеличения толщины слоя природных окислов на поверхности изделий. Свое название эта технология получила из-за того, что обрабатываемый материал используется в качестве анода в электролите. В результате проведения этой операции увеличивается сопротивление материала к коррозии и износу, а также обеспечивается подготовка поверхности к применению грунтовки и краски.

Нанесение дополнительных защитных слоев после анодирования металла осуществляется гораздо более качественно по сравнению с исходным материалом. Само анодированное покрытие в зависимости от способа его нанесения может быть пористым, хорошо впитывающем красители либо тонким и прозрачным, подчеркивающим структуру исходного материала и хорошо отражающим свет. Образованная защитная пленка является диэлектриком, то есть не проводит электрический ток.

Для чего это делается

Анодированное покрытие используется там, где требуется обеспечить защиту от коррозии и избежать повышенного износа в соприкасающихся частях механизмов и устройств. Среди других способов поверхностной защиты металлов эта технология является одной из самых дешевых и надежных. Наиболее распространено применение анодирования для защиты алюминия и его сплавов. Как известно, этот металл, обладая такими уникальными свойствами как сочетание легкости и прочности, имеет повышенную восприимчивость к коррозии. Данная технология разработана и для целого ряда других цветных металлов: титана, магния, цинка, циркония и тантала.

Некоторые особенности

Изучаемый процесс, помимо изменения микроскопической текстуры на поверхности, также изменяет и кристаллическую структуру металла на границе с защитной пленкой. Однако при большой толщине анодированного покрытия сам защитный слой, как правило, обладает значительной пористостью. Поэтому для достижения коррозионной устойчивости материала требуется его дополнительная герметизация. Вместе с тем толстый слой обеспечивает повышенную износостойкость, гораздо большую по сравнению с красками или другими покрытиями, например, напылением. Вместе с повышением прочности поверхности она становится более хрупкой, то есть более восприимчивой к растрескиванию от теплового и химического воздействия, а также от ударов. Трещины анодированного покрытия при штамповке – отнюдь не редкое явление, и разработанные рекомендации тут не всегда помогают.

Изобретение

Первое документально зафиксированное использование анодирования произошло в 1923 году в Англии для защиты от коррозии деталей гидросамолета. Изначально применялась хромовая кислота. Позднее в Японии была использована щавелевая кислота, однако сегодня в большинстве случаев для создания анодированного покрытия в составе электролита применяется классическая серная кислота, что значительно удешевляет процесс. Технология постоянно совершенствуется и развивается.

Алюминий

Анодированное покрытие выполняется для повышения коррозионной устойчивости и подготовки к покраске. А также, в зависимости от применяемой технологии – либо для увеличения шероховатости, либо для создания гладкой поверхности. При этом анодирование само по себе не способно существенно увеличить прочность изделий, изготовленных из этого металла. При контакте алюминия с воздухом или любым другим газом, содержащим кислород, металл естественным путем формирует на своей поверхности слой оксида толщиной 2-3 нм, а на сплавах его величина достигает 5-15 нм.

Толщина анодированного покрытия алюминия составляет 15-20 микрон, то есть разница в два порядка (1 микрон равен 1000 нм). При этом этот созданный слой в равных долях распределен, условно говоря, внутрь и вовне поверхности, то есть увеличивает толщину детали на ½ от размера защитного слоя. Хотя при помощи анодирования возникает плотное и равномерное покрытие, имеющиеся в нем микроскопические трещины могут привести к коррозии. Кроме этого, сам поверхностный защитный слой подвержен химическому распаду вследствие воздействия среды с высокими показателями кислотности. Для борьбы с этим явлением применяются технологии, сокращающие количество микротрещин и внедряющие в состав оксида более стабильные химические элементы.

Применение

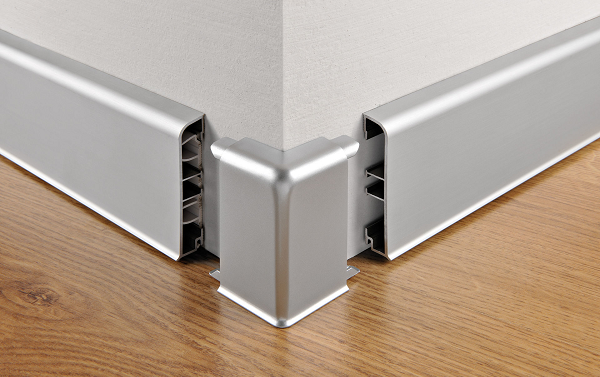

Применяются обработанные материалы весьма широко. Например, в авиации многие элементы конструкции содержат изучаемые сплавы алюминия, такая же ситуация в судостроении. Диэлектрические свойства анодированного покрытия предопределили его использование в электротехнической продукции. Изделия из обработанного материала можно обнаружить в различной бытовой технике, включая плееры, фонари, камеры, смартфоны. В быту используют анодированное покрытие утюга, точнее – его подошвы, что значительно улучшает его потребительские свойства. При приготовлении пищи можно использовать специальные тефлоновые покрытия, чтобы избежать пригорания блюд. Обычно такая кухонная утварь стоит достаточно дорого. Однако сковорода из алюминия без покрытия анодированная в состоянии обеспечить решение той же проблемы. При этом с меньшими затратами денежных средств. В строительстве применяется анодированное покрытие профилей для монтажа окон и прочих нужд. Кроме этого, разноцветные детали привлекают внимание дизайнеров и художников, они используются в различных культурных и арт-объектах во всем мире, а также в изготовлении ювелирных изделий.

Технология

Для проведения работ в промышленных масштабах создаются специальные гальванические цеха и производства, которые считаются «грязными» и вредными для здоровья человека. Поэтому рекомендации по проведению процесса в домашних условиях, рекламируемые в некоторых источниках, следует воспринимать крайне осторожно, несмотря на кажущуюся простоту описываемых технологий.

Анодированное покрытие можно создать несколькими способами, но общий принцип и последовательность проведения работ остаются классическими. При этом прочностные и механические свойства полученного материала зависят от, собственно, самого исходного металла, от характеристик катода, силы тока и состава применяемого электролита. Необходимо подчеркнуть, что в результате выполнения процедуры на поверхность не наносится никаких дополнительных веществ, а защитный слой образуется путем преобразования самого исходного материала. Суть гальваники – воздействие электрического тока на химические реакции. Весь процесс делится на три основные стадии.

Первая стадия – подготовка

На этой стадии изделие подвергается тщательной очистке. Поверхность обезжиривается и шлифуется. После чего происходит так называемое травление. Оно осуществляется путем размещения изделия в щелочном растворе с последующим перемещением в кислотный раствор. Завершает эти процедуры промывка, в ходе которой крайне важно удалить все остатки химических веществ, включая труднодоступные участки. От качества проведения первой стадии во многом зависит конечный результат.

Вторя стадия – электрохимия

На этой стадии собственно и создается анодированное алюминиевое покрытие. Тщательно подготовленную заготовку вывешивают на кронштейны и опускают в ванну с электролитом, располагая между двумя катодами. Для алюминия и его сплавов используются катоды, изготовленные из свинца. Обычно в состав электролита входит серная кислота, но могут использоваться и другие кислоты, например, щавелевая, хромовая в зависимости от будущего предназначения обработанной детали. Щавелевая кислота используется для создания изоляционных покрытий разных цветов, хромовая – для обработки деталей, имеющих сложную геометрическую форму с отверстиями небольшого диаметра.

Время, необходимое для создания защитного покрытия, зависит от температуры электролита и от силы тока. Чем выше температуры и ниже сила тока, тем быстрее проходит процесс. Однако в этом случае поверхностная пленка получается достаточно пористой и мягкой. Для получения твердой и плотной поверхности требуются низкие температуры и высокая плотность тока. Для сернокислого электролита диапазон температур составляет от 0 до 50 градусов, а удельная сила тока – от 1 до 3 Ампер на квадратный дециметр. Все параметры для проведения этой процедуры отработаны годами и содержатся в соответствующих инструкциях и стандартах.

Третья стадия – закрепление

После завершения электролиза изделие, имеющее анодированное покрытие, закрепляют, то есть закрывают поры в защитной пленке. Это можно сделать путем помещения обработанной поверхности в воду либо в специальный раствор. Перед этой стадией возможна эффективная покраска детали, поскольку наличие пор позволят обеспечить хорошее впитывания красителя.

Развитие технологий анодирования

Для получения сверхпрочной оксидной пленки на поверхности алюминия был разработан способ использования сложного состава различных электролитов в определенной пропорции в сочетании с постепенным увеличением плотности электрического тока. Используется своеобразный «коктейль» из серной, винной, щавелевой, лимонной и борных кислот, а сила тока в процессе постепенно увеличивается в пять раз. Благодаря такому воздействию меняется структура пористой ячейки защитного оксидного слоя.

Отдельно следует упомянуть технологии изменения цвета анодированного объекта, которое возможно сделать разными способами. Самым простым является помещение детали в раствор с горячим красителем сразу после проведения процедуры анодирования, то есть до третьей стадии процесса. Несколько сложнее организован процесс окрашивания с использованием добавок непосредственно в электролит. Добавками обычно являются соли различных металлов либо органические кислоты, позволяющие получить самую разнообразную гамму цветов – от абсолютно черного до практически любого цвета из палитры.

Зачем нужно анодирование

Для читателей нашего блога действует скидка 10%

по промокоду blog-BB30 на все товары, представленные в нашем магазине

Что такое анодирование и зачем оно нужно?

- Суть явления

- Зачем это нужно

- Особености ухода

Вы, возможно, обращали внимание, что на дорогих велосипедах некоторые запчасти и компоненты не покрашены и не отполированы, а как будто покрыты каким-то исключительно гладким и красивым материалом. Обычно это ноги вилки и шток амортизатора, но зачастую встречаются и другие детали, начиная от крупных, типа руля или ободьев, заканчивая всякой мелочью, типа крутилок настройки и колпачков. Так вот, это необычное покрытие и называется анодированием. И несет в себе оно сразу несколько полезных функций.

Суть явления

Не будем здесь вдаваться в лютую физику и прочие инженерные дебри. Поэтому опишем коротко и понятно. Говорим об анодировании, особенно в велосипедной теме, – скорее всего подразумеваем, что наша деталь сделана из алюминия. Этот процесс применяется и к другим металлам, но в процентном соотношении безоговорочный лидер именно алюминий.

Итак, анодирование — это процесс, при котором деталь погружают в ванну с электролитическим раствором. В этой же ванне установлены катоды. Когда электрический ток проходит через раствор кислоты на катоде выделяется водород, а на аноде – кислород. Благодаря этому на поверхности детали образуется оксидный слой, который защищает ее от зла и добавляет целую пачку полезных свойств. Поскольку деталь является «анодом» в этом электролитическом процессе, то весь процесс и называют «анодированием».

Методов анодирования и составов растворов довольно много. В зависимости от химического состава используемого раствора и дополнительных добавок варьируется цвет покрытия готовой детали. Как правило, это разнообразные оттенки желтого, оранжевого или коричневого цветов, а также черный. Однако существуют специальные красители для анодирования, которые позволяют получить на выходе почти любой цвет.

Зачем это нужно

Это все ясно, но зачем же это все нужно в велоиндустрии? Как только цена велосипеда взлетает вверх использовать в нем сталь становится малость не комильфо. Поэтому используют алюминий и различные легкие композитные материалы. Алюминий при малом весе обладает хорошей прочностью и поэтому плотно прижился в велосипедном мире. Ну а вслед за алюминием в этот мир пришли и методы его обработки.

Можно выделить три взаимодополняющих назначения анодирования в велотеме.

- Защита от коррозии.

Любому будет неприятно, если ваша любимая деталь вдруг покроется противными пятнами и со временем просто-напросто сгниет. Анодирование, пока оно цело, отлично защищает детали от этой напасти. Главное не забывайте следить. К тому же, в случае таких важных деталей как ноги вилки и шток амортизатора повреждение анодирования повлечет за собой помимо коррозии, окисления и некрасивого вида массу неприятностей, таких как, например, протекание масла через образовавшуюся щель.

- Антифрикционные свойства анодированного покрытия.

Если речь идет не о руле или звездах, а о ногах вилки на первый план выходят именно эти свойства анодирования. Оно служит для уменьшения трения между ногами и направляющими внутри штанов (башингами). Особенно важен параметр называемый страгивание – старт движения ног из состояния покоя. Чем более оптимальным он является, тем более плавно и без рывков работает ваша вилка. Вот здесь раскрывается огромное поле для здоровой конкуренции и разнообразных экспериментов с составами и методами анодирования. Причем иногда даже в рамках одной компании. Так, например, амортизаторы и вилки от Fox имеют две версии, Performance и Factory, одна из которых имеет более простое анодирование, а вторая более сложное, названное Kashima. Надо ли говорить, что цены и характеристики заметно различаются. Вообще с преимуществами покрытия моделей вилок разных производителей можно ознакомиться прямо на их официальных сайтах.

Ну и, разумеется, определенное значение имеет эстетический момент. Анодированные детали отличаются внешне от крашеных. Для тех, кому важны внешний вид и цветовая гамма байка рынок предлагает огромный ассортимент разноцветных анодированных деталей, начиная от выносов и педалей, заканчивая бонками и колпачками на камеры. В эту же категорию можно включить бесцветные покрытия, которые дают интерференционные эффекты при отражении света. Обладая светоотражающим эффектом такое покрытие способствует лучшей заметности велосипедиста в ночное время.

Особенности ухода за анодированным покрытием

Речь пойдет о вилках и амортизаторах. Царапина или потертость на анодированном руле скорее всего ничего кроме проблем с эстетикой не сулит. А вот с подвижными ногами все намного сложнее и драматичнее. Начнем с того, что даже маленькая царапина на ноге может повлечь огромные проблемы, особенно если расположена в наиболее подвижной части ноги. Поэтому, в идеале надо стараться вообще не допускать царапин и потертостей на ногах.

Если злой рок все-таки оказался неизбежен, то постарайтесь аккуратно наждачкой-нулевкой убрать все образовавшиеся заусенцы. Иначе они будут царапать башинг и пыльники, а те в отместку будут развивать объем царапины, и придет все к тому, что образуется цель такого диаметра, что из нее начнет со свистом вытекать масло.

В случае, если царапина или потертость прям масштабная и неумолимая, несите в ремонт. Там применят сильное колдовство, начиная от лака для ногтей и заканчивая восстановлением покрытия. В таком случае вам повезло, но так бывает не всегда. Возможно все очень плохо и ремонту не подлежит вообще. Тут выход один – донорство. Причем в обе стороны.

Старайтесь следить за состоянием пыльников и башингов, потому что, будучи забиты песком, они имеют неприятную особенность начинать обирать ноги. А также следите за тем, чтобы вилка не работала на сухую. Чревато теми же проблемами.

Резюме

Если вы гордый обладатель спортивного горного велосипеда, скорее всего на нем установлена вилка, имеющая ноги с анодированным покрытием. Это хорошо, она легкая, долговечная и отзывчивая в работе. Следите за ней, вовремя меняйте масло, не кладите велосипед на ноги, проверяйте башинги и по возможности делайте регулярное ТО, особенно после эксплуатации велосипеда в жестких условиях с обилием грязи и пыли. И тогда ваш велосипед принесет вам много положительных эмоций.

Для читателей нашего блога действует скидка 10% по промокоду blog-BB30 на все товары, представленные в нашем магазине

виды покрытия, способы домашней обработки

Анодирование: специфика и назначение технологии. Характеристика оборудования для выполнения анодирования. Виды выполнения работ: холодный, теплый и твердый методы. Преимущества анодированного металла. Особенности обработки различных металлов.

Анодирование металла – это электрохимический процесс создания защитной оксидной пленки, которая защищает поверхность металла от воздействия окружающей среды. Отсюда и другое название, которое лучше всего отражает суть – анодное оксидирование. Технологию покрытия используют для обработки не только стали, но и большинства цветных металлов. Исключениями являются железо и медь. Данные элементы характеризуются образованием сразу двух оксидных соединений – это негативно сказывается на целостности пленки и ее адгезии к базовой поверхности.

За период развития анодирования было разработано несколько способов осуществления работ. Все они будут подробно рассмотрены в данной статье.

Специфика и назначение процесса

По своей сути процесс анодирования напоминает гальваническую обработку стали. Основное отличие состоит в том, что при гальваническом способе в качестве защитного покрытия выступают составы на основе цинка или хрома. При анодировании стали не используются вспомогательные составы, а защитная пленка образуется непосредственно из материала обрабатываемой поверхности.

Оксидная пленка естественного происхождения, которая образуется в процессе эксплуатации деталей, не отличается толщиной и стойкостью покрытия. При анодировании процесс образования слоя поддается регулировке. В результате окисленный участок не разрушается, а становится прочнее.

К технологическому процессу имеются свои требования: обрабатываемый металл должен иметь только один оксид и обладать высокой адгезией к поверхности. Вместе с тем защитный слой должен иметь пористую структуру для беспрепятственного контакта рабочей смеси с чистым металлом, ускоряя процесс образования пленки. Несмотря на то что вышеописанным требованиям соответствует большинство металлов, лучше всего анодированию поддаются алюминий, тантал, сталь и титан.

Существует два типа оксидных пленок, которые отличаются строением и назначением:

- Пористая. Ее свойства были описаны выше. Такой слой получают при оксидировании в среде кислых электролитов. Данная структура является отличной основой для нанесения лакокрасочных материалов.

- Барьерная. Является самостоятельным защитным покрытием, препятствуя контакту стали с внешними негативными факторами. Получают в нейтральных растворах.

Анодированные поверхности используют не только в качестве защитного слоя. Современные дизайнеры активно используют оксидированный алюминий в качестве отделочного элемента интерьера. Существует возможность изменения оттенка защитного слоя: от жемчужного до золотистого в зависимости от применяемых материалов и уровня напряжения.

Применяемые устройства и оборудование

В промышленных масштабах для анодирования стали применяют раствор серной кислоты, который обеспечивает высокую скорость процесса и наибольшую глубину проникновения. Современные установки представляют собой полностью автоматические линии с минимальным количеством персонала, роль которого сводится к контролю над рабочим процессом.

Все оборудование можно разделить на три вида:

- Основное. К нему относят ванну и катод. Емкость должна быть изготовлена из инертного материала, обладающего высокими теплоизоляционными свойствами – в этом случае электролит не будет слишком быстро нагреваться и прослужит намного дольше. Материал катода зависит от типа обрабатываемого металла. Например, для анодирования алюминия используют свинцовый лист, размер которого должен быть вдвое больше габаритов заготовки.

- Обслуживающее. Сюда относят узлы, которые отвечают за обеспечение работоспособности установки: приводные механизмы и устройства для передачи тока.

- Вспомогательное. Речь идет об оборудовании, на котором осуществляются работы по подготовке заготовок к анодированию. Сюда же относят механизмы для перемещения деталей и их складирования.

В процессе выбора подходящей установки необходимо принимать во внимание следующие особенности:

- Наиболее трудоемкими операциями являются погружение и выгрузка заготовки. Обращайте внимание на надежность и энергопотребление данных узлов.

- Производительность зависит от мощности энергетической установки. Как показывает практика, оптимальная мощность выпрямителя – 2,5 кВт. Наличие бесступенчатой регулировки уровня напряжения будет дополнительным преимуществом, облегчающим процесс анодирования стали.

Бесступенчатая регулировка будет после формирования защитного слоя средней толщины, когда для сохранения уровня тока будет необходимо плавно увеличивать напряжение.

- По кольцам емкости должны быть уставлены контактные площадки из гибкого материала. Лучше всего с этой задачей справятся элементы из меди.

Способы анодирования

Метод образования оксидной пленки зависит от типа базовой поверхности и выбранной технологии. Примечательно, что в условиях домашнего анодирования рабочий цикл практически не отличается от промышленных условий. Разница состоит в том, что при работе с элементами сложной конструкции используют хромовую кислоту, а не серную.

Существует несколько видов анодирования стали. Наиболее любопытным является цветное анодирование, которое изменяет исходный цвет детали.

Возможны варианты изменения оттенка даже без погружения в раствор электролита. Известны 4 вида цветного оксидирования:

- Адсорбционное.

- Электролитическое, или черное.

- Интерференционное.

- Интегральное.

Рассмотрим основные методы выполнения работ.

Теплый метод

Данная технология считается самой простой. Она применяется в качестве подготовительных работ перед покраской. Пористая структура обеспечивает высокую адгезию, благодаря чему краска надежно держится на поверхности. Процесс протекает при температуре не выше 50 °C, что и дало название методу.

Недостатками покрытия являются низкая прочность и устойчивость к коррозии. При нарушении технологии слой можно стереть, проведя по нему рукой. По этой причине теплое анодирование применяется в качестве промежуточной стадии перед дальнейшей обработкой.

Благодаря своей простоте метод можно применять в домашних условиях без потери качества результата.

Холодный метод

Холодное анодирование характеризуется скоростью образования окисной пленки: она гораздо выше, чем скорость растворения металла с внешней стороны. Отличается высоким качеством защитного слоя. Имеются четкие требования к температуре электролита – она не должна превышать 5 °C. Кроме того, раствор теплее в центре ванной, поэтому необходимо обеспечить его непрерывную циркуляцию.

Единственный недостаток – невозможно использовать краски органического происхождения.

Технология твердого анодирования

Твердое анодирование – лучший способ получить сверхпрочное покрытие на поверхности стали. Метод активно применяется для защиты элементов авиационной и космической промышленности. Особенность – использование одновременно нескольких электролитов в определенном соотношении, при котором их свойства будут усиливаться.

Подавляющее большинство составов, а также методика их применения защищены патентами.

Главные плюсы анодированного металла

Анодированная сталь выгодно отличается от незащищенных изделий следующими качествами:

- Стойкость к коррозии. Барьерная пленка препятствует контакту металла с влагой, а также химически активными соединениями.

- Высокая прочность. Защитный слой обладает высокой устойчивостью к механическим повреждениям.

- Диэлектрические свойства. Оксидная пленка практически не проводит ток.

- Экологичность. Обработанная посуда приобретает устойчивость к интенсивным перепадам температур. В процессе приготовления пища не подгорает.

- Декоративные свойства. Некоторые металлы подвергают обработке для изменения визуальных качеств. В основном, для этих целей используют алюминий как обладающий хорошим соединением с кислородом. Добавление определенных солей в раствор электролита позволит поменять исходный цвет, придавая окрашенным изделиям ровные и глубокие оттенки.

Оксидирование также позволяет скрыть незначительные дефекты поверхности, такие как царапины или потертости.

В отличие от обычной нержавеющая сталь плохо поддается обработке как условно инертный металл. Для решения этой проблемы нержавейку покрывают никелем, а только затем проводят оксидирование. Ученые активно занимаются разработкой специальных паст, которые будут уменьшать инертные свойства наружного слоя нержавеющей стали.

Процесс обработки различных типов металла

Анодирование стали проводится с учетом свойств и характеристик металла. Для прочих соединений эти условия могут быть неприемлемыми. Рассмотрим особенности обработки отдельных металлов и сплавов на их основе.

Анодирование меди и ее сплавов

Этот металл очень плохо поддается оксидированию. Оптимальным считается электрохимический способ, в результате которого происходит изменение цвета. В качестве рабочей смеси используют фосфатные или оксалатные растворы.

Процесс отличается высокими технологическими требованиями, поэтому на практике встречается крайне редко.

Анодирование титана

Процедура считается обязательной, поскольку оксидная пленка не только увеличивает прочность заготовки, защищая от механических повреждений, но и меняет цвет в широком спектре в зависимости от уровня напряжения на протяжении рабочего цикла.

Для обработки титана подходит практически любая кислота.

Анодирование серебра

Для анодного оксидирования серебра специалисты рекомендуют применять серную печень – она способна придать синий или фиолетовый оттенки без изменения свойств серебряной поверхности.

Продолжительность рабочего цикла составляет 30 минут. После получения заданного цвета изделие достают из емкости и промывают сначала теплой, а затем холодной водой.

Анодирование алюминия

Анодирование алюминия получило наибольшее распространение. Разработано множество способов нанесения оксидной пленки, включая цветное покрытие. Особой популярностью пользуется декоративное назначение оксидирования.

Технология покрытия не отличается высокой сложностью. При большом желании оксидирование алюминия можно проводить в домашних условиях – это не потребует больших затрат.

Анодирование – универсальная технология, которая может использоваться в качестве как подготовительных работ перед покраской, так и самостоятельной защиты металлической поверхности. Кроме того, обработанным элементам можно придать дополнительные визуальные эффекты.

А вы пробовали выполнять анодное оксидирование в домашних условиях? Получилось добиться нужного качества? Поделитесь вашим опытом в блоке комментариев.

Современные приспособления, изготовленные из металла, очень сильно отличаются от тех, что делались 30-50 лет тому назад. Они стали лёгкими, устойчивыми к вредным воздействиям, минимально опасными для жизни. Анодированный алюминий занимает одно из ведущих мест среди металлов, которые применяются для изготовления таких приспособлений.

Анодированный алюминий давно и прочно занял место стали и чугуна там, где кроме прочности и устойчивости к внешним воздействиям требуются другие главные качества – лёгкость и пластичность. Он значительно легче стали, поэтому с успехом заменил её в десятках тысяч единиц продукции, используемых в самых разных областях – промышленности, медицине, туризме, спорте.

С появлением технологии анодирования к замечательным свойствам алюминия добавились результаты химической модификации – высокая коррозионная стойкость и сопротивляемость к механическим воздействиям.

Что такое анодирование

Процессом анодирования называется электролитическая химическая реакция металла с окислителем. Тонкий слой оксида наносится на металлическую поверхность, которая в процессе реакции исполняет роль анода. За счёт поляризации в электролитической проводящей среде тонкой оксидной плёнкой можно покрывать как чистые металлы, так и различные сплавы. Оксидный слой эффективно защищает от коррозии и выгорания при воздействии прямых солнечных лучей. Наиболее востребованы в промышленности подвергшиеся анодированию сплавы алюминия и магния.

Конечной целью анодирования является создание на поверхности листа алюминия так называемой АОП – анодной оксидной плёнки. Она выполняет две основные функции:

- Защита от внешних воздействий;

- Украшение.

Во втором случае в проводящую среду добавляются красители различных цветов со строго определённым химическим составом.

Первыми внедрили в производство промышленное анодирование алюминия инженеры из Великобритании. Созданный таким способом лёгкий и прочный металл начали применять в авиационной промышленности. Позже появился стандарт анодирования металла, который успешно применяется в современном авиастроении. Он имеет номенклатурную маркировку DEF STAN 03-24/3.

В состав покрытия входят два компонента:

- органический;

- анодно-хромовый.

Краска, нанесённая в соответствии со стандартом, очень устойчива к истиранию и другим механическимповреждениям.

Технология анодирования

На сегодняшний день наибольшее распространение получил процесс сернокислого анодирования алюминия. Его суть в следующем:

- Деталь и катод, изготовленный из свинца, помещаются для очистки от примесей и масел в ванну с электролитом – серной кислотой h3 SO4. Показатели физических величин: плотность раствора – 1 200-1 300 г/л; плотность тока в процессе анодирования – 10-50 мА/см²; напряжение источника – 50-100 В.; температура электролита – 20-30 °C (при последующем окрашивании – не более 20 °C).

- Производится окончательная промывка в растворе каустика.

- На поверхности детали из алюминия создаётся тончайший оксидный слой.

Скорость роста анодного слоя на поверхности металла неравномерна и очень невысока. Оптимальное количество окрашенного окисла наносится по достижении плотности тока 1,5-1,6 А/дм². При меньших показателях слой получается практически бесцветным. Большие значения катодной плотности (отношения размера катода к величине обрабатываемой поверхности) вызывают затруднения при обработке массивных деталей – появление прогаров и растравливание. Оптимальная площадь катода – х2 по отношению к размеру обрабатываемой детали.

Также очень важно контролировать зажим и электрический контакт детали с подвеской.

Кроме серной кислоты в качестве электролита при анодировании могут использоваться другие вещества и соединения:

- щавелевая кислота;

- органические соединения и смеси;

- ортофосфорная кислота.

- хромовый ангидрид.

Технология процесса при этом не изменяется. Конечной целью при выборе электролитической среды является получение слоя с определёнными физическими характеристиками перед повторным окрашиванием.

Тёплое анодирование

Процесс тёплого анодирования осуществляется при температуре окружающей среды 15-20 °C. У деталей, обработанных таким способом, есть две отрицательные особенности:

- Не очень высокий показатель антикоррозионной стойкости. Контактируя с химически агрессивной средой или металлом, анодированный слой подвергается воздействию кислорода.

- Невысокая степень защиты от механических воздействий. Острым наконечником вполне реально нанести анодированному слою механическое повреждение.

Процесс тёплого анодирования состоит из шести этапов:

- очистка поверхности детали от жира.

- закрепление на подвеске.

- анодирование до появления оттенка светло-молочного цвета.

- промывка холодной водой.

- окрашивание горячим раствором анилиновой краски.

- выдержка анодированного металла после окраски в течение 30 минут.

Слои плёнки, полученной методом теплого анодирования, получаются исключительно красивыми. Такой алюминий лучше использовать в конструкциях, не подвергающихся резким внешним воздействиям. Кроме того, анодированный слой является отличной основой для повторного окрашивания из-за высочайшего показателя адгезии красителей. Нанесённая краска будет держаться очень долго.

Холодное анодирование

Технология холодного нанесения анодного слоя предусматривает обработку алюминия при температуре от -10 до +10 °C. Качество металла, обработанного таким образом, несравненно выше, чем при тёплом анодировании.

Алюминий получает отличные физические характеристики:

- высокую прочность.

- малую скорость растворения слоя.

- большую толщину плёнки.

При холодном анодировании нужно обязательно осуществить следующие процедуры:

- обезжиривание обрабатываемой поверхности.

- помещение детали на подвеску.

- анодирование до получения плотного оттенка.

- промывка в воде с любой температурой.

- закрепление анодного слоя на пару или в горячей дистиллированной воде.

Отличительной особенностью процесса является большое время принудительного охлаждения. После этого слой анодированного алюминия становится абсолютно невосприимчивым к воздействию агрессивных сред. Только титан спустя несколько десятков лет способен незначительно снизить физические характеристики полученного холодным способом анодированного алюминия.

Покрытие характеризуется исключительной красотой и износостойкостью. У технологии есть только один минус: при повторной окраске можно пользоваться только неорганическими соединениями.

Для чего анодируют алюминий и как его применяют

Главная цель анодирования деталей, изготовленных из алюминия – повышение срока эксплуатации в условиях воздействия различных агрессивных сред.

Учитывая, что чистый алюминий обладает высоким сродством к кислороду, его коррозионная стойкость выше, чем у многих других лёгких металлов конструкционного назначения. Естественное окисление алюминия происходит при первом контакте с воздухом. Процесс же анодной обработки ещё больше увеличивает стремление обеих химических элементов создавать окислы, вступая в реакцию между собой.

Способность анодной плёнки отлично впитывать красители различного химического состава делают обработанный таким способом алюминий отличным декоративным материалом. Он широко применяется для внешней отделки интерьеров зданий и сооружений.

Незаменимы алюминиевые конструкции при создании:

- рекламных конструкций для культурно-спортивных мероприятий, выставок и шоу.

- информационных стендов для массовых акций, митингов, собраний.

Прекрасная светоотражающая способность анодированного алюминия сделала его незаменимым материалом при изготовлении дорожных знаков. Благодаря интерференции информация, нанесённая на знак при анодировании прекрасно видна автомобилистам в ночное время суток.

Рамы любительских велосипедов также изготавливаются из анодированных сплавов алюминия. На специальную одежду, которой пользуются велосипедисты в тёмное время суток, наносится тончайшая плёнка оксида алюминия. Благодаря этому силуэт легко разглядеть в темноте на почтительном расстоянии. С той же целью анодированный металл применяется при изготовлении отражающего слоя в прожекторных установках.

Отличные свойства анодированного алюминия позволяют использовать его для изготовления самого широкого круга номенклатуры деталей и узлов, применяемых в самых разных областях. Можно смело сказать: если принято решение изготовить что-то из обработанного таким способом металла, прочность и лёгкость конструкции не будет вызывать никаких сомнений!

Оцените статью:Рейтинг: 0/5 – 0 голосов

Защищать металлические изделия от агрессивного воздействия внешней среды можно по-разному. В том числе покрытием красками на масляной, глифталевой, пентафталевой, полиэфирной и эпоксидной основе – с разной степенью адгезии и разной долговечностью. Но ничто не сравнится с анодированием — таким методом защиты, как создании с помощью электрохимического процесса защитной оксидной плёнки. Анодирование также называют — анодным оксидированием.

Оксидировать можно практически все металлы и сплавы, кроме чистых железа и меди. Связано это с тем, что эти два металла образуют сразу два оксидных соединения на своей поверхности. Как бы конкурирующих друг с другом, и потому это плохо сказывается и на прочности самой оксидной плёнки, и на её адгезии (то есть связанностью) с поверхностью.

Откуда появился сам термин

При электрохимическом создание оксидной плёнки на поверхности металлов деталь/изделие опускают в ванну с электролитом. Чаще всего это раствор кислоты. Электролиты электропроводны (что ясно из самого названия). Когда через раствор пропускают постоянный ток (это важно, чтобы ток постоянно шёл в одном направлении!), на катоде выделяется водород, а на аноде – кислород, с помощью которого образуется оксидный, то есть окисленный целенаправленно, слой с заранее заданными свойствами, зависящими от силы тока и концентрации раствора кислоты. А так как эта деталь в системе «катод-электролит-деталь» является анодом, то и создание защитной плёнки назвали «анодированием». Или «оксидированием».

Варьируя силу тока и использование специальных добавок-присадок, можно добиться практически любой окраски анодированного покрытия.

Что дает анодирование

Чем-то анодирование похоже на гальванические процессы, возникающие во время хромирования или оцинковки стали. Но есть существенная разница: исключено использование посторонних веществ, пусть даже похожих по свойствам и химическому составу. Оксидирование ведётся на основе самого металла, подвергаемого электрохимическому воздействию.

При анодировании процесс поддаётся регуляции, оксидному слою придаются заранее заданные свойства, а результатом служит прочность оксидируемого участка.

Лучше всего защитный слой в результате анодирования образуется на таких металлах, как алюминий, титан, сталь, тантал. Главное же требование к технологии, чтобы металл имел только один оксид с высокими адгезивными свойствами.

Но для обеспечения адгезии нужна пористая структура, которая обеспечит соприкосновение рабочей смеси с чистым металлом поверхности, что значительно ускоряет процесс оксидирования.

Получается, что при электрохимическом процессе могут образовываться два типа оксидных защитных покрытий, отличающиеся как назначением, так и строением.

- Первый тип – пористая поверхность оксидной плёнки. Получается при воздействии на металл кислых электролитов. Структурированная порами поверхность служит отличной основой для того, чтобы на неё легли лакокрасочные материалы, которые своей структурой, образующейся в процессе полимеризации основы, закрепляется во фракталах пор. То есть анодированная поверхность способствует повышенной адгезии.

- Барьерная. Относится ко второму типу. Это самостоятельное защитное покрытие, которое защищает металл от контактов с внешней агрессивной средой.

Впрочем, созданием защитных слоёв процесс анодирования не ограничивается. Применяя разные материалы и меняя уровень напряжения, можно получить разные оттенки анодированной плёнки. Чем активно пользуются дизайнеры при оформлении интерьеров, когда облицовочным материалом служит алюминий.

Устройства, оборудование, реактивы

В промышленных масштабах анодирование делается в растворах серной кислоты разной концентрации. Они обеспечивают как большую скорость процесса, так и заданную глубину оксидной плёнки. Применение автоматики позволило полностью автоматизировать этот достаточно вредный для здоровья процесс.

Оборудование для анодирования бывает трех типов:

- Базовое, или основное. Тут всё просто: ванна с электролитом из инертного, не вступающего в реакцию, материала, притом обладающего свойствами теплоизолятора для предотвращения перегрева электролита. И катод, материал которого находится в прямой зависимости от того материала, который нужно анодировать.

- Обслуживающее оборудование. К нему относятся агрегаты, обеспечивающие работоспособность установки для оксидирования. Это узлы подачи напряжения, предохранительные и приводные механизмы.

- Вспомогательное. Это оборудование для работ по обработке и подготовке изделий к анодированию. В него входят и средства доставки деталей к ваннам. И средства упаковки и перемещения к местам, где готовые изделия складируются.

Самыми трудными, экологически опасными операциями при обработке металлов анодированием являются процессы загрузки и выгрузки деталей в ванны. Поэтому на качество работы приводных механизмов для этого всегда обращается особое внимание.

Исторически сложилось так, что все производственные процессы связаны с потреблением переменного тока – который совершенно не годится для процессов анодирования. Для того, чтобы ток был постоянным (то есть текущий в проводниках только в одном направлении, применяют выпрямители с достаточным запасом мощности. Оптимальная мощность для промышленных выпрямителей, связанных с процессами оксидирования – 2,5 киловатта. А для обеспечения получения анодированной плёнки разных цветов и оттенков для таких выпрямителей монтируют бесступенчатую систему подачи мощности.

Способы анодирования

Образование на металлах оксидной плёнки зависит от выбранной технологии со всеми её факторами вроде типа электролита, мощности подаваемого тока, поверхности детали-анода. Универсальность раз и навсегда отработанных методов позволяет проделывать процесс анодирования даже в домашних условиях – нужно только владеть технологиями, от которых будет зависеть цвет получаемой оксидной плёнки. Минимизировать вред для здоровья от испарений кислот вряд ли получится, вряд ли в условиях домашней мастерской можно обеспечить герметичность ванны, эффективную систему вытяжки и фильтрации воздуха..

Среди разных видов анодирования популярен процесс нанесения цветной оксидной плёнки. Популярность его связывается не только с декоративностью получаемого покрытия, но и с разной степенью его прочности, которая зависит от цвета.

Теперь о методах, вынесенных в заголовок материала, а именно:

- Тёплый метод

- Холодный метод

- Твёрдое анодирование.

Тёплый метод

В большинстве случаев используется как промежуточный, ибо получаемые на его основе оксидные плёнки не стойки к воздействиям.

Холодный метод

При холодном методе скорость образования анодированной плёнки выше скорости растворения металла на катоде, что обеспечивает высокую прочность получаемого защитного слоя. Но обязательно требование поддержания температуры раствора электролита на уровне не выше 5⁰С, что и дало название методу. Так как температура раствора в ванне в её середине всегда выше, чем у бортов, необходимо обеспечить циркуляцию раствора.

Твёрдое анодирование

Самая лучшая для высокого качества покрытия на стали. Такой способ анодирования применяют в аэрокосмической промышленности, где часто требуются запредельные нагрузки на узлы и агрегаты. Особенность метода — применение сложных по составу электролитов, а рецептура таких составов защищена патентами с международной регистрацией.

Преимущества анодированных поверхностей

- Выдающиеся антикоррозийные свойства. Оксидная плёнка надёжно защищает от обычной влаги и от большинства агрессивных сред.

- Прочность оксидной плёнки. Оксиды по своим прочностным физическим характеристикам в большинстве случаев прочнее металла, на котором они образованы.

- Непроводимость тока. Парадоксальным образом образованная на металле и из металла оксидная плёнка практически является диэлектриком – что находит своё применение в создании электролитических (оксидных) конденсаторов.

- Экологический аспект: при производстве посуды нанесённая на неё оксидная плёнка не даёт ионам металла переходить в пищу, не даёт ей подгорать, стенки и дно посуды приобретают устойчивость к большим перепадам температуры.

- Широкое использование анодированных поверхностей металла в дизайне. Применение в растворах электролита некоторых солей позволяет получать глубокие и насыщенные оттенки.

Анодирование разных металлов

Нержавеющая сталь

Самый трудный для анодирования объект из-за своей химической инертности. Чтобы получить на ней оксидированную поверхность, нержавейку предварительно подвергают процедуре никелирования. Хотя сейчас ведется активная разработка специальных диффузионных паст, на которых оксид будет образовываться без никелевой «подушки».

Медь

Оксидированию поддаётся плохо, а там, где это требуется, применяют дорогие соли в качестве присадок к электролитам или используют не экологичные фосфатные или оксалатные растворы. На практике этот процесс применяют крайне редко.

Титан

Металлические изделия из титана проходят обязательную процедуру оксидирования, из-за того, что нанесение оксидной плёнки на 15-28% увеличивает износостойкость верхнего слоя изделий из титана. А также дополнительно придаёт изделиям декоративность, кардинально меняя цвет. Титан очень нетребователен к составу кислот для электролитических реакций – подойдёт практически любая.

Серебро

Для создания оксидной плёнки на серебре, применяют серную печень – сплав порошкообразной серы с поташом при сильном нагревании без присутствия воды. Впрочем, такой метод нанесения оксидных плёнок применяют и для бронзы, где получаемая плёнка называется искусственной патиной. На серебре обработка таким реактивом способна дать синий и фиолетовый цвета. Но без изменения свойств серебра как металла.

Анодирование алюминия

Оксидирование этого металл даёт самые широкие возможности с широчайшей сферой применения. Есть много способов образования на поверхности этого металла оксидов, более половины из них связаны с получением цветных ярко окрашенных, поверхностей.

Заключение

Анодное оксидирование — универсальный метод защиты многих металлов, а также технологией, позволяющей приготовить металлы к прочной окраске, когда оксидные плёнки бывают пористыми. Анодирование также придает поверхностям дополнительные декоративные свойства. А доступность многих материалов и оборудования позволяет, при обеспечении минимальных мер безопасности, делать анодирование металлов в кустарных условиях.

Анодированием называется электролитический процесс, который используется для увеличения толщины слоя природных окислов на поверхности изделий. Свое название эта технология получила из-за того, что обрабатываемый материал используется в качестве анода в электролите. В результате проведения этой операции увеличивается сопротивление материала к коррозии и износу, а также обеспечивается подготовка поверхности к применению грунтовки и краски.

Нанесение дополнительных защитных слоев после анодирования металла осуществляется гораздо более качественно по сравнению с исходным материалом. Само анодированное покрытие в зависимости от способа его нанесения может быть пористым, хорошо впитывающем красители либо тонким и прозрачным, подчеркивающим структуру исходного материала и хорошо отражающим свет. Образованная защитная пленка является диэлектриком, то есть не проводит электрический ток.

Вам будет интересно:Ножи из стали ЭИ-107: характеристики златоустовских изделий

Для чего это делается

Анодированное покрытие используется там, где требуется обеспечить защиту от коррозии и избежать повышенного износа в соприкасающихся частях механизмов и устройств. Среди других способов поверхностной защиты металлов эта технология является одной из самых дешевых и надежных. Наиболее распространено применение анодирования для защиты алюминия и его сплавов. Как известно, этот металл, обладая такими уникальными свойствами как сочетание легкости и прочности, имеет повышенную восприимчивость к коррозии. Данная технология разработана и для целого ряда других цветных металлов: титана, магния, цинка, циркония и тантала.

Вам будет интересно:Ульяновский авиационный завод: проблемы и их причины

Некоторые особенности

Изучаемый процесс, помимо изменения микроскопической текстуры на поверхности, также изменяет и кристаллическую структуру металла на границе с защитной пленкой. Однако при большой толщине анодированного покрытия сам защитный слой, как правило, обладает значительной пористостью. Поэтому для достижения коррозионной устойчивости материала требуется его дополнительная герметизация. Вместе с тем толстый слой обеспечивает повышенную износостойкость, гораздо большую по сравнению с красками или другими покрытиями, например, напылением. Вместе с повышением прочности поверхности она становится более хрупкой, то есть более восприимчивой к растрескиванию от теплового и химического воздействия, а также от ударов. Трещины анодированного покрытия при штамповке – отнюдь не редкое явление, и разработанные рекомендации тут не всегда помогают.

Вам будет интересно:Ветроэнергетические установки: виды, конструкции, преимущества

Изобретение

Первое документально зафиксированное использование анодирования произошло в 1923 году в Англии для защиты от коррозии деталей гидросамолета. Изначально применялась хромовая кислота. Позднее в Японии была использована щавелевая кислота, однако сегодня в большинстве случаев для создания анодированного покрытия в составе электролита применяется классическая серная кислота, что значительно удешевляет процесс. Технология постоянно совершенствуется и развивается.

Алюминий

Анодированное покрытие выполняется для повышения коррозионной устойчивости и подготовки к покраске. А также, в зависимости от применяемой технологии – либо для увеличения шероховатости, либо для создания гладкой поверхности. При этом анодирование само по себе не способно существенно увеличить прочность изделий, изготовленных из этого металла. При контакте алюминия с воздухом или любым другим газом, содержащим кислород, металл естественным путем формирует на своей поверхности слой оксида толщиной 2-3 нм, а на сплавах его величина достигает 5-15 нм.

Толщина анодированного покрытия алюминия составляет 15-20 микрон, то есть разница в два порядка (1 микрон равен 1000 нм). При этом этот созданный слой в равных долях распределен, условно говоря, внутрь и вовне поверхности, то есть увеличивает толщину детали на ½ от размера защитного слоя. Хотя при помощи анодирования возникает плотное и равномерное покрытие, имеющиеся в нем микроскопические трещины могут привести к коррозии. Кроме этого, сам поверхностный защитный слой подвержен химическому распаду вследствие воздействия среды с высокими показателями кислотности. Для борьбы с этим явлением применяются технологии, сокращающие количество микротрещин и внедряющие в состав оксида более стабильные химические элементы.

Применение

Применяются обработанные материалы весьма широко. Например, в авиации многие элементы конструкции содержат изучаемые сплавы алюминия, такая же ситуация в судостроении. Диэлектрические свойства анодированного покрытия предопределили его использование в электротехнической продукции. Изделия из обработанного материала можно обнаружить в различной бытовой технике, включая плееры, фонари, камеры, смартфоны. В быту используют анодированное покрытие утюга, точнее – его подошвы, что значительно улучшает его потребительские свойства. При приготовлении пищи можно использовать специальные тефлоновые покрытия, чтобы избежать пригорания блюд. Обычно такая кухонная утварь стоит достаточно дорого. Однако сковорода из алюминия без покрытия анодированная в состоянии обеспечить решение той же проблемы. При этом с меньшими затратами денежных средств. В строительстве применяется анодированное покрытие профилей для монтажа окон и прочих нужд. Кроме этого, разноцветные детали привлекают внимание дизайнеров и художников, они используются в различных культурных и арт-объектах во всем мире, а также в изготовлении ювелирных изделий.

Технология

Для проведения работ в промышленных масштабах создаются специальные гальванические цеха и производства, которые считаются «грязными» и вредными для здоровья человека. Поэтому рекомендации по проведению процесса в домашних условиях, рекламируемые в некоторых источниках, следует воспринимать крайне осторожно, несмотря на кажущуюся простоту описываемых технологий.

Анодированное покрытие можно создать несколькими способами, но общий принцип и последовательность проведения работ остаются классическими. При этом прочностные и механические свойства полученного материала зависят от, собственно, самого исходного металла, от характеристик катода, силы тока и состава применяемого электролита. Необходимо подчеркнуть, что в результате выполнения процедуры на поверхность не наносится никаких дополнительных веществ, а защитный слой образуется путем преобразования самого исходного материала. Суть гальваники – воздействие электрического тока на химические реакции. Весь процесс делится на три основные стадии.

Первая стадия – подготовка

На этой стадии изделие подвергается тщательной очистке. Поверхность обезжиривается и шлифуется. После чего происходит так называемое травление. Оно осуществляется путем размещения изделия в щелочном растворе с последующим перемещением в кислотный раствор. Завершает эти процедуры промывка, в ходе которой крайне важно удалить все остатки химических веществ, включая труднодоступные участки. От качества проведения первой стадии во многом зависит конечный результат.

Вторя стадия – электрохимия

На этой стадии собственно и создается анодированное алюминиевое покрытие. Тщательно подготовленную заготовку вывешивают на кронштейны и опускают в ванну с электролитом, располагая между двумя катодами. Для алюминия и его сплавов используются катоды, изготовленные из свинца. Обычно в состав электролита входит серная кислота, но могут использоваться и другие кислоты, например, щавелевая, хромовая в зависимости от будущего предназначения обработанной детали. Щавелевая кислота используется для создания изоляционных покрытий разных цветов, хромовая – для обработки деталей, имеющих сложную геометрическую форму с отверстиями небольшого диаметра.

Время, необходимое для создания защитного покрытия, зависит от температуры электролита и от силы тока. Чем выше температуры и ниже сила тока, тем быстрее проходит процесс. Однако в этом случае поверхностная пленка получается достаточно пористой и мягкой. Для получения твердой и плотной поверхности требуются низкие температуры и высокая плотность тока. Для сернокислого электролита диапазон температур составляет от 0 до 50 градусов, а удельная сила тока – от 1 до 3 Ампер на квадратный дециметр. Все параметры для проведения этой процедуры отработаны годами и содержатся в соответствующих инструкциях и стандартах.

Третья стадия – закрепление

После завершения электролиза изделие, имеющее анодированное покрытие, закрепляют, то есть закрывают поры в защитной пленке. Это можно сделать путем помещения обработанной поверхности в воду либо в специальный раствор. Перед этой стадией возможна эффективная покраска детали, поскольку наличие пор позволят обеспечить хорошее впитывания красителя.

Развитие технологий анодирования

Для получения сверхпрочной оксидной пленки на поверхности алюминия был разработан способ использования сложного состава различных электролитов в определенной пропорции в сочетании с постепенным увеличением плотности электрического тока. Используется своеобразный «коктейль» из серной, винной, щавелевой, лимонной и борных кислот, а сила тока в процессе постепенно увеличивается в пять раз. Благодаря такому воздействию меняется структура пористой ячейки защитного оксидного слоя.

Отдельно следует упомянуть технологии изменения цвета анодированного объекта, которое возможно сделать разными способами. Самым простым является помещение детали в раствор с горячим красителем сразу после проведения процедуры анодирования, то есть до третьей стадии процесса. Несколько сложнее организован процесс окрашивания с использованием добавок непосредственно в электролит. Добавками обычно являются соли различных металлов либо органические кислоты, позволяющие получить самую разнообразную гамму цветов – от абсолютно черного до практически любого цвета из палитры.

Источник

Если Вас интересуют услуги анодирования алюминия, обратитесь к нашей статье в разделе “Услуги”: Анодирование алюминия, цветное анодирование алюминия.

Что такое анодирование алюминия?

Анодирование – это метод обработки, который изменяет химию поверхности различных материалов, в частности, металлов. Анодированная поверхность придает металлу ряд новых свойств, дополнительную защиту от коррозии, повышение долговечности, в частности, лучшую устойчивость к царапинам, и, конечно, эстетический внешний вид. Поскольку алюминий так широко используется в сотнях отраслей промышленности, имеет смысл анодировать алюминий, чтобы он приобрел новые свойства.

Само покрытие может иметь толщину от 0,00393701 до 0,03937012. В отличие от других покрытий анодирование алюминия сохраняет естественный блеск металлов, его текстуру и эстетику самого металла.

История анодирования

Анодирование металлов впервые было использовано в промышленном масштабе в 1923 году. Первоначально оно было создано для защиты от коррозии деталей из дюралюминия в кораблестроительной промышленности. Очевидно, эта обработка использовалась, поскольку части морских транспортных судов требовали жесткого защитного покрытия, невосприимчивого к соленому, бурному морю.

Изначально процесс был основан на хромовой кислоте и был назван процессом Бенгуа-Стюарта, он был отмечен как стандарт обработки для сил британской армии DEF STAN 03-24 / 3. Этот процесс все еще используется сегодня, несмотря на устаревшие требования сложного цикла напряжения, которые теперь считаются ненужными.

К 1927 году этот процесс получил развитие, и был запатентован новый процесс анодирования в серной кислоте. Серная кислота остается наиболее распространенным анодирующим электролитом и по сей день.

Японцы использовали анодирование щавелевой кислотой с 1923 года, и оно было широко применено немцами, особенно в архитектурных решениях. Анодирование алюминиевых профилей широко использовалось в архитектуре в 1960-х и 70-х годах.

Процесс анодирования

Перед конкретно анодированием алюминий должен проследовать по следующему технологическому процессу:

- Очистка.

Анодируемую деталь необходимо сначала очистить, чтобы удалить все включения масел, полирующих составов и других примесей. Это делается путем погружения в водный раствор, который содержит мягкие кислоты или щелочи вместе с различными моющими средствами.

- Предварительная обработка.

Этот этап в основном для эстетических целей, он улучшает внешний вид поверхности перед этапом анодирования. Самая распространенная предварительная обработка это травление, при котором поверхность приобретает атласный или яркий оттенок, что дает яркий блестящий оттенок.

- Анодирование.

Анодирование алюминия – это электрохимический процесс. Проще говоря, он включает извлечение алюминиевого сплава и погружение его в большой резервуар, заполненный раствором электролита. Чаще всего это раствор на основе серной кислоты и дистиллированной воды. Хотя точный тип используемой кислоты зависит от области применения. Электрический ток проходит через алюминиевую часть, в этом случае алюминий действует как анод.

Катод производят из алюминия или свинца и также помещают в гальваническую ванну. Вода расщепляется, высвобождая кислород на поверхности алюминия, а затем объединяется, образуя покрытие, тонкий прозрачный слой оксида алюминия. Толщина этого покрытия определяется уровнем электрического тока, а также количеством времени, в течение которого он подается.

Цветное анодирование

Когда вы думаете об анодировании алюминия, в первую очередь, это поверхность яркого цвета. Цвет может быть нанесен 2 способами:

- Интегральное нанесение цвета.

Этот процесс окрашивания алюминия дает желаемый цвет, когда анодирование проводится в ванне. Этот процесс дает алюминию более стойкое к истиранию покрытие, но недостатком является стоимость: просто требуется гораздо больше электроэнергии, что делает его более дорогим вариантом.

- Электролитическая окраска.

Этот вид обработки придает цвет алюминиевой детали, потому что процесс анодирования создает стабильные и устойчивые поры на поверхности алюминия, а краситель просто заполняет эти поры. Металл погружается в ванну, которая содержит неорганическую соль металла. Ток подается и откладывает соль металла в основании пор.

Уплотнение оксидной пленки

Перед тем, как использовать анодированную деталь, необходимо закрыть поры окрашенного металла. Если оставить его “незапечатанным”, поверхность деталей будет подвержена повреждениям. Части, которые не нуждаются в окрашивании, все еще имеют этот шаг, чтобы повысить устойчивость к коррозии и истиранию при сохранении естественного цвета металла.

Для чего используется анодирование алюминия?

Преимущества анодированного алюминия, такие как устойчивость к коррозии и истиранию, в сочетании с удивительным внешним видом из огромной цветовой гаммы открывают множество областей применения. Возможности анодирования алюминия для коммерческих, промышленных и потребительских отраслей безграничны:

- Архитектурные панели;

- Витрины;

- Вентилируемые фасады;

- Кровельные системы;

- Холодильники;

- Сушильные машины;

- Телевизоры;

- Кофемашины;

- Светильники;

- Оконные рамы;

- Сантехника;

- Двери;

- Охладители;

- Сковороды;

- Грили;

- Тележки для гольфа;

- Лодки;

- Туристическое оборудование;

- Рыболовное снаряжение;

- Комплектующие для автомобилей;

- Колпаки на колеса;

- Фирменные таблички;

- Аэрокосмические панели;

- Солнечные панели;

- Электронные изделия;

- Огнетушители;

- Фотооборудование;

- Телефоны;

- Дизайн интерьера;

- Искусство.

Воздействие на окружающую среду

Анодирование алюминия – один из самых экологически чистых процессов обработки металла. В процессе используются только очень небольшие количества тяжелых металлов, галогенов или органических соединений. Процесс окрашивания не приводит к образованию ЛОС или тяжелых металлов. Возможность вторичной переработки анодированного и окрашенного алюминия эквивалентна стандартному алюминию с точки зрения воздействия на окружающую среду. Отходы процесса анодирования легко перерабатываются для производства квасцов, разрыхлителя, газетной бумаги и косметики. Отходы могут также использоваться для удобрения и в промышленных очистных сооружениях.

Что такое анодирование? Финиш выбора

Анодирование … Окончание выбора

Анодирование – это электрохимический процесс, который превращает поверхность металла в декоративный, прочный, устойчивый к коррозии, анодный оксид отделка. Алюминий идеально подходит для анодирования, хотя другие цветные металлы, такие как магний и титан, также могут быть анодированы.

Структура анодного оксида происходит от алюминиевой подложки и полностью состоит из оксида алюминия.Этот оксид алюминия не наносится на поверхность, как краска или покрытие, но полностью интегрируется с базовой алюминиевой подложкой , поэтому он не может отколоть или очистить. Он имеет высокоупорядоченную пористую структуру, которая допускает вторичные процессы, такие как окрашивание и герметизация.

Анодирование достигается путем погружения алюминия в ванну с кислотным электролитом и пропускания электрического тока через среду. Катод установлен на внутренней стороне емкости для анодирования; алюминий действует как анод, так что ионы кислорода высвобождаются из электролита для соединения с атомами алюминия на поверхности анодируемой детали.Следовательно, анодирование – это вопрос высоко контролируемого окисления, усиления естественного явления.

Узнайте больше об анодировании …

Анодированная отделка сделала алюминий одним из самых уважаемых и широко используемых материалов сегодня при производстве тысяч потребительских, коммерческих и промышленных товаров.

Анодированный алюминий:

- Защищает спутники от суровых космических условий.

- Используется в одном из самых высоких зданий в мире – Башне Уиллиса в Чикаго, штат Иллинойс.

- Обеспечивает привлекательные, долговечные, требующие минимального обслуживания экстерьеры, крыши, навесные стены, потолки, полы, эскалаторы, вестибюли и лестницы в небоскребах и коммерческих зданиях по всему миру.

- Революция в производстве компьютерной техники, выставочных стендов для выставок, научных приборов и постоянно расширяющегося ассортимента бытовой техники, потребительских товаров и строительных материалов.

- Считается экологически безопасным, не оказывает вредного воздействия на землю, воздух или воду.

Что такое анодирование алюминия?Анодирование алюминия – это электрохимический процесс, при котором оксидный (анодный) слой химически строится на поверхность металла. Этот оксидный слой действует как изолятор и может быть окрашен в различные цвета. анодирование обеспечивает защиту поверхности от коррозии вместе с отличной основой для декоративной отделки. | Фото предоставлено Global Metal Finishing | ||||||||||||||||

Что такое Hardcoat?Hardcoat – это стойкий к истиранию непроводящий оксид алюминия. (Al 2 O 3 -xH 2 O) покрытие, которое делает алюминиевую поверхность более твердой, чем инструментальная сталь, из-за большей толщины и веса, чем обычные анодные покрытия.Анодные покрытия являются отличной основой для сухих пленочных смазок, тефлона, краски и адгезивов. Примечание: Нельзя наносить твердое покрытие поверх твердого, анодировать поверх анодированного, создавать твердое покрытие поверх анодированного, хромовое покрытие твердый слой, или просто добавьте еще 0,0005 “на поверхность | Свойства твердого покрытия

| ||||||||||||||||

Особенности проектированияПри проектировании для анодированная отделка:

| Толщина покрытия противУголок Радиус

| ||||||||||||||||

Что такое химическая конверсия?также известный как: Chem Film, Irridite, Alodine, ChemTreat Химические конверсионные покрытия предназначены для предотвращения коррозии, улучшения адгезия лакокрасочного покрытия или других покрытий, а также для улучшения электрических и электронных приложения, где требуются контакты с низким сопротивлением. Главная разница между покрытием класса 1А и класса 3 заключается в толщине, так как ток легче проходит через более тонкий токостойкий барьер (покрытие).Класс 3 тоньше. | |||||||||||||||||

Сварные и сварные алюминиевые деталиКогда две или более части сварены вместе, кислота попадает в сварной шов и площадь вокруг сварного шва. Цветные вариации существуют, когда сварочный стержень сплав сильно отличается от сплава, используемого для изготовления детали. Появляются ореолы вокруг сварных швов из-за высокой температуры, используемой в процессе сварки. Область вокруг сварного шва будет чуть светлее, в результате чего площадь сварного шва должна быть больше, чем есть. | МаскировкаМаскировка требуется там, где не требуется наращивание или когда деталь требует как анодирования, так и химической конверсии. Все резьбовые отверстия, 1/4 “или меньше, обычно замаскированы при нанесении твердого покрытия, если не указано иное. Отверстия с спиральными витками должен быть в маске. Любой разнородный металл (сталь, латунь, бронза) или любая форма гальваническое покрытие сгорает в резервуаре для анодирования, если оно не маскируется. | ||||||||||||||||

Твердое покрытие и резьбовое покрытиеТолщина твердого покрытия обычно 0.002 “(0,0508 мм). Половина толщины покрытия – наращивание, а половина – проникновение в основной металл. Для резьбового стержня справа диаметр увеличился на 0,002 “, так как половина толщины покрытия (0,001”) построена до диаметра на каждой стороне стержня. | |||||||||||||||||

Слепые отверстия сквозные или сквозные отверстия Сквозные отверстия (TH на

рисунок справа) будет равномерно нанесен в два раза длиннее диаметра

(ИКС). | |||||||||||||||||

Толщина покрытия, цвет и сплавыСм. Диаграмму справа. Пример: сплав 2024 может иметь макс. покрытие толщина 0,005 “и будет серого цвета. ++ Примечание. Покрытия размером более 0,0035 дюйма имеют тенденцию к образованию трещин и приобретают молочный цвет и следует использовать только при утилизации деталей. |

DeFelsko производит ручной неразрушающий толщиномер покрытий, который идеально подходит для измерения толщины анодирования алюминия.

Проблемы измерения

Для эффективного контроля толщины тонких покрытий процесса анодирования требуются точные неразрушающие средства измерения.

Еще одной проблемой является измерение анодирования в небольших или труднодоступных местах.

Решения для измерения толщины покрытия

Вихретоковые датчики серии PosiTector 6000 “N” идеально подходят для неразрушающего измерения непроводящих покрытий на цветных подложках. Зонд PosiTector NAS специально разработан для измерения анодирования алюминия с высоким разрешением. Несмотря на то, что он способен измерять до 625 мкм (25 мил), зонд NAS является наиболее точным и обеспечивает самое высокое разрешение менее 100 мкм (4 мил), что находится в ожидаемом диапазоне большинства применений анодирования.

Рисунок 1 – Измерение анодирования в NAS

При измерении небольших или труднодоступных участков микрозонды PosiTector N являются идеальной альтернативой для измерений. С помощью наконечников зондов показания 0 °, 45 ° или 90 ° могут быть получены в глубоких отверстиях, на небольших выступах или на внутренних диаметрах. При использовании приспособления или адаптера быстрого выпуска N микрозонды имеют те же характеристики, что и зонды NAS.

Рисунок 2 – N Микрозонды Измерение анодирования

Бесплатная консультация

Для получения актуальных цен или заказа этих инструментов, пожалуйста, посетите нашу страницу продаж.

Предпосылки анодирования

Что такое анодирование?

Анодирование – это процесс электрохимического преобразования, существующий с 1930-х годов. Некоторые металлы могут быть анодированы, включая алюминий, магний, титан и тантал. Анодированный алюминий используется во многих областях благодаря его низкой стоимости, эстетическим качествам и идеальным механическим свойствам.

В отличие от большинства защитных покрытий, анодирование постоянно меняет внешнюю структуру металла.Когда алюминий подвергается воздействию воздуха, он естественным образом образует тонкую пленку оксида алюминия, которая защищает алюминий от дальнейшего окисления. Процесс анодирования делает окисленную поверхность намного толще, до нескольких тысячных дюйма. Твердость покрытия из анодированного оксида алюминия конкурирует с твердостью алмаза, что повышает стойкость алюминия к истиранию. Увеличенная глубина оксидного слоя улучшает коррозионную стойкость алюминия, облегчая очистку поверхности. Пористая природа определенных типов анодирования позволяет окрашивать алюминий в различные цвета, делая его более привлекательным.

Анодирование обычно имеет толщину до 5 мил. Три наиболее распространенных варианта анодирования алюминия включают хром (тип I), серный (тип II) и твердый (тип III).

Þ При анодировании хрома используется электролит хромовой кислоты и образуются самые тонкие покрытия толщиной всего от 0,02 до 0,1 мил (от 0,5 до 2,5 микрон). Происходит 50% проникновение в субстрат и 50% рост по сравнению с исходными размерами. Анодирование хрома оказывает наименьшее влияние на усталостную прочность и является менее коррозийным, поэтому идеально подходит для сложных и трудно промываемых деталей.Превосходные для покрытия алюминиевых отливок, большинство хромированных анодированных деталей используются в военных и аэрокосмических приложениях и более функциональны, чем декоративные по своей природе.

Þ Серное анодирование является наиболее распространенным методом анодирования с использованием серной кислоты для получения покрытий толщиной до 1 мил (25 микрон). Происходит проникновение 67% в субстрат и рост 33% по сравнению с исходными размерами. Благодаря своей проницаемой природе серное анодирование отлично подходит для крашения в цвете и обеспечивает основу для грунтовок, связующих веществ и органических покрытий.Серное анодирование обеспечивает коррозионную стойкость и очень долговечно. Типичные области применения: архитектура, авиакосмическая промышленность, производство автомобилей и компьютеров.

Þ В жестком анодировании (он же твердое покрытие) используется сернокислотный электролит с более высокой концентрацией при более низкой температуре, в результате чего получается прочная наружная оболочка с превосходной абразивной стойкостью, коррозионной стойкостью, стойкостью к выцветанию, диэлектрической прочности и твердости поверхности (шкала Rockwell C до 70). 50% проникновения в подложку и 50% роста по сравнению с исходными размерами происходит при общей толщине 0.От 5 до 4 мил. Твердые анодированные металлы имеют повышенную шероховатость поверхности. Обычное использование включает в себя не декоративное оборудование для упаковки пищевых продуктов, рулоны бумаги для ксерокса и наружные применения, такие как строительные витрины и окна.

Процесс анодирования алюминия

Алюминиевая деталь подвешена на зачищенных алюминиевых или титановых стойках, обеспечивая хороший электрический контакт. На протяжении всего процесса анодирования детали прикрепляются, а стойки подвешиваются в серии резервуаров.

1.Алюминиевая часть погружается в горячий резервуар, содержащий пропитывающее чистящее средство для удаления всей поверхностной грязи.

2. Деталь промывают, чтобы избежать загрязнения раствора в последующих резервуарах.

3. Следующий резервуар раскисляет деталь кислотным раствором (хром, серная, азотная или фосфорная), удаляя тонкую неоднородную поверхность оксида алюминия.

4. Снова деталь промывают, чтобы избежать загрязнения резервуара.

5. Травление выполняется путем подвешивания детали в резервуаре, содержащем раствор гидроксида натрия.Травление удаляет естественный блеск алюминия и обеспечивает мягкий, матовый, текстурированный вид.

6. Деталь подвешена в резервуаре для анодирования, который содержит разбавленную смесь кислоты и воды, способную пропускать электрический ток. Тип кислоты, процент раствора и температура являются критическими параметрами и зависят от желаемой отделки и цвета. Отрицательная ветвь электрической цепи соединена со стойкой деталей, а положительная сторона цепи соединена с одним или несколькими «катодами», которые вводят электричество в бак.Количество и расположение катодов зависит от размера и формы детали, а также от общей площади обработанной алюминиевой поверхности. Поверхности, ближайшие к катоду, получат более толстое анодное покрытие. Для обычного серного анодирования используется источник питания постоянного тока, способный генерировать до 24 вольт, при этом напряжение обычно поддерживается между 18 и 24 вольт. Величина тока, подаваемого на резервуар для анодирования, будет варьироваться в зависимости от количества обрабатываемой поверхности, как правило, для каждого квадратного фута покрытия требуется от 12 до 16 ампер.Раствор электролита перемешивают в процессе анодирования, чтобы обеспечить равномерную температуру раствора. Процесс анодирования в обычных условиях занимает менее часа.

7. Для добавления цвета (красителя) деталь погружают в емкость с разбавленным водорастворимым органическим красителем. Каждый краситель варьируется по времени и температуре для этого погружения.

8. Последним аспектом процесса анодирования является герметизация окрашенной внешней поверхности, чтобы она не отбеливалась и не пачкалась под воздействием солнечных лучей.Незапечатанная пористая наружная поверхность имеет пониженную коррозионную стойкость. Для неокрашенных покрытий анодированную алюминиевую часть помещают в кипящую деионизированную воду на 20-30 минут. Это преобразует неструктурированные поры оксида алюминия в более твердую кристаллическую гидратную форму. Если анодированные детали окрашены, процесс герметизации выполняется в течение 3-5 минут в резервуаре с раствором ацетата никеля.

9. Для жесткого анодирования, в зависимости от процесса, используется смесь серной и щавелевой кислот.Относительно низкие температуры используются наряду с более высоким током и намного более высоким напряжением. Получаемый «серый» оксидный слой обычно составляет от 2 до 3 мил и является очень плотным, устойчивым к износу и коррозии.

Альтернативой стеллажам является объемное анодирование, которое более идеально подходит для анодирования небольших деталей неправильной формы, таких как заклепки, наконечники и медицинские втулки. Вместо стоек детали обрабатываются в перфорированных алюминиевых, пластиковых или титановых корзинах. Если вам требуется рулонное или серийное производство, анодирование обеспечивает один из лучших вариантов отделки алюминия в отрасли.

Другой альтернативой является анодирование катушки. Алюминий в рулонах предварительно анодирован для снижения затрат на чистовую обработку, экономии времени на производство и обработки материалов. Преимущества предварительно анодированного алюминия могут быть применены к большинству продуктов, которые изготавливаются из листового или рулонного сырья. Изделия, которые изготавливаются из экструзий, отливок, стержневых стержней или пластин, ограничиваются процессами анодирования деталей, такими как стеллаж или объем.

Хотя большинство алюминиевых сплавов образуют оксид алюминия в резервуаре для анодирования, они имеют тенденцию к анодированию по-разному.Некоторые сплавы труднее анодировать, в то время как другие анодируют до слегка отличающихся оттенков цвета. При анодировании различные сплавы обеспечивают разные уровни обрабатываемости (механическая обработка, шлифование, полировка), свойства стойкости к воздействию окружающей среды и стабильность размеров.

Зачем анодировать?

Анодирование является высокоэффективным и желательным средством отделки алюминия. Вот некоторые из основных преимуществ анодирования:

Þ Долговечность. Большинство анодированных деталей не подвержены износу при обработке, монтаже, использовании и обслуживании. Адгезия. Анодирование является частью алюминия для полного склеивания и непревзойденной адгезии.

Þ Цвет – Анодированные детали сохраняют хорошую стабильность цвета при воздействии ультрафиолетовых лучей, не имеют нанесенного покрытия, которое подвержено сколам или отслаиванию, и имеют повторяемый процесс окрашивания.

Þ Качество оригинальной отделки – Детали не подлежат маркировке в процессе первоначального анодирования.

Þ Техническое обслуживание – Мягкая мыльная и водная очистка обычно восстанавливает анодированный профиль до его первоначального вида.

Þ Эстетика – анодирование предлагает большое количество вариантов глянца и цвета, позволяя металлическому виду экструдированного алюминия просвечивать.

Þ Стоимость – Анодирование является очень экономически выгодным значением по сравнению с другими методами отделки. Помимо низких затрат на обработку и обслуживание, долговечность сводит к минимуму затраты на замену.