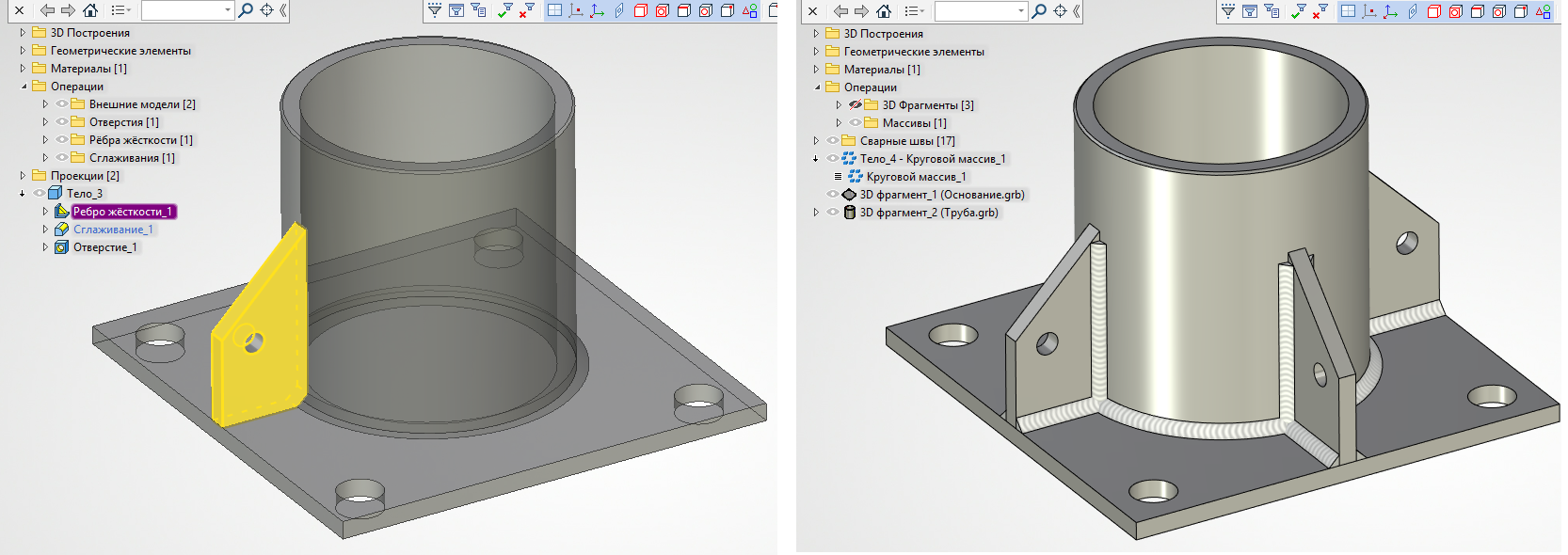

1.3 Построение ребра жесткости и оформление чертежа

Левое ребро жесткости следует строить по линиям связи, используя Вспомогательные вертикальные прямые. Привяжите их к опорным точкам горизонтальной проекции детали (рисунок 16).

Рисунок 16 – Построение ребер жесткости на главном виде

Отредактируйте изображение левого ребра на главном виде. На странице Редактирование включите функцию Усечь кривую. С ее помощью отсеките лишние части прямых (рисунок 17).

Рисунок 17 – Операция усечения объектов

Попавшее в разрез правое ребро жесткости

достаточно обвести линией основного

контура. На странице Геометрические

построения выберите команду Штриховка.

Укажите область штриховки на детали.

Ребро жесткости, попавшее в секущую

плоскость, на чертеже изображается не

заштрихованным (рисунок 18). Следите за

командой Создать объект.

Рисунок 18 – Применение операции штрихования области

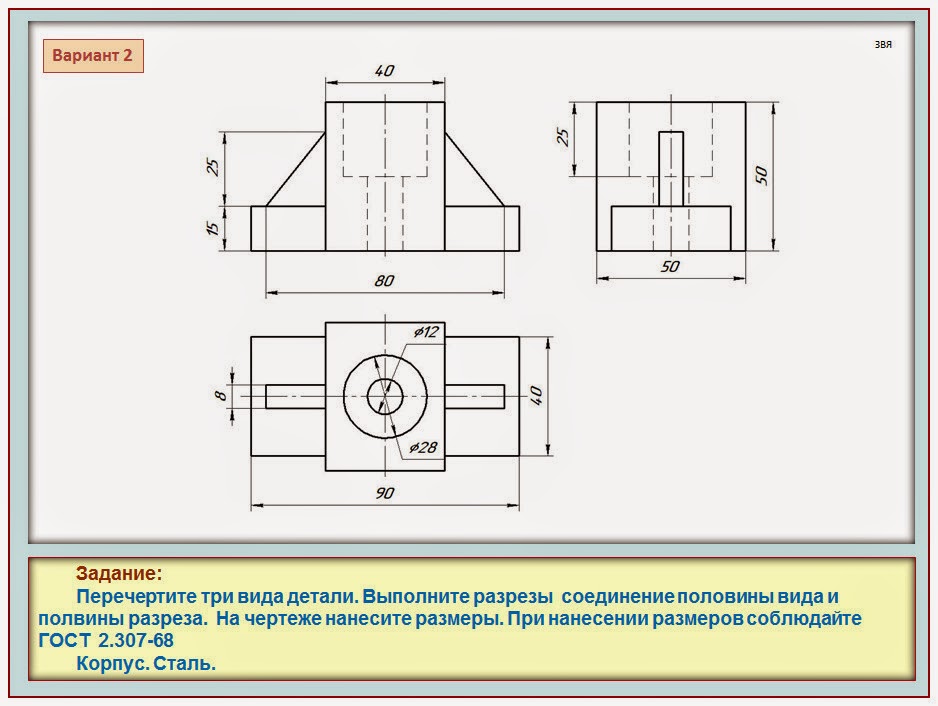

Завершающий этап состоит из простановки всех неободимых размеров. На компактной панели откройте страницу Размеры (рисунок 19).

Рисунок 19 – Страница размеров на компактной панели

Проставьте размеры в соответствии с образцом на рисунке 21. Затруднение может вызвать простановка размеров Ø5 и Ø20 с обрывом.

Вызовите панель расширенных команд линейных размеров. На панели расширенных команд выберите Линейный с обрывом.

Значения диаметров введите в строку параметров в поле Текст. В открывшемся окне Задание размерной надписи включите символ диаметра и вручную введите значение даметров (рисунок 20).

Рисунок 20 – Простановка размера Линейный с обрывом

Так как секущая плоскость проходит по

осевой линии в очевидном месте, ее

положение на чертеже не обозначается. На фронтальной плоскости изображение

вида обычно совмещается с разрезом, так

как деталь симметрична. Линии невидимого

контура на соединяемых частях вида и

разреза обычно не показываются.

Разделяются вид и разрез штрихпунктирной

(осевой) линией (рисунок 21).

На фронтальной плоскости изображение

вида обычно совмещается с разрезом, так

как деталь симметрична. Линии невидимого

контура на соединяемых частях вида и

разреза обычно не показываются.

Разделяются вид и разрез штрихпунктирной

(осевой) линией (рисунок 21).

Рисунок 21 – Совмещение главного вида с фронтальным разрезом

детали Опора

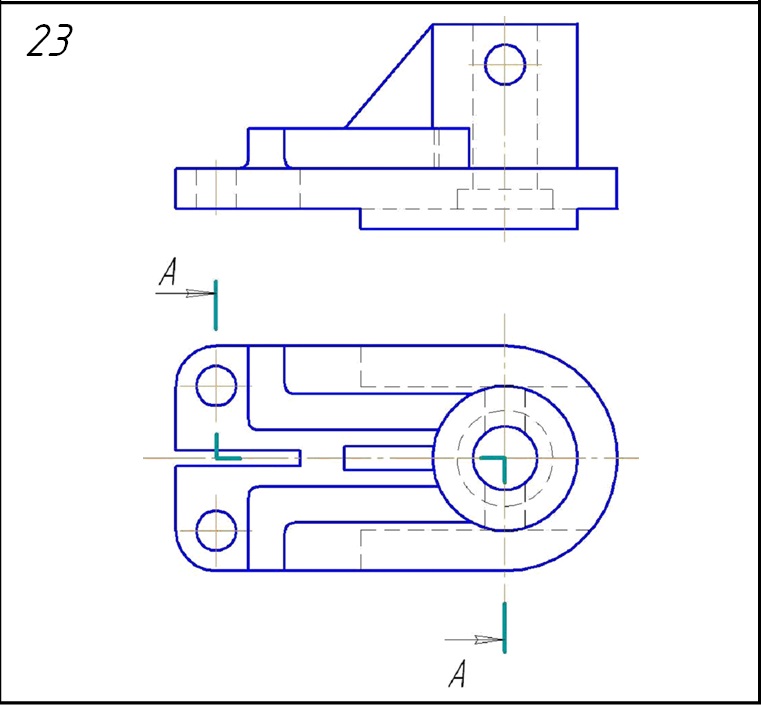

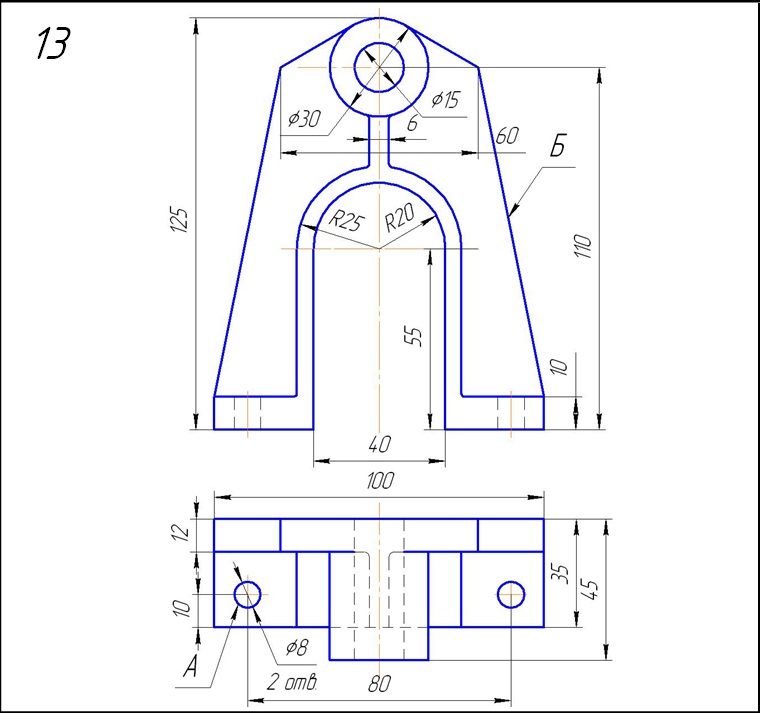

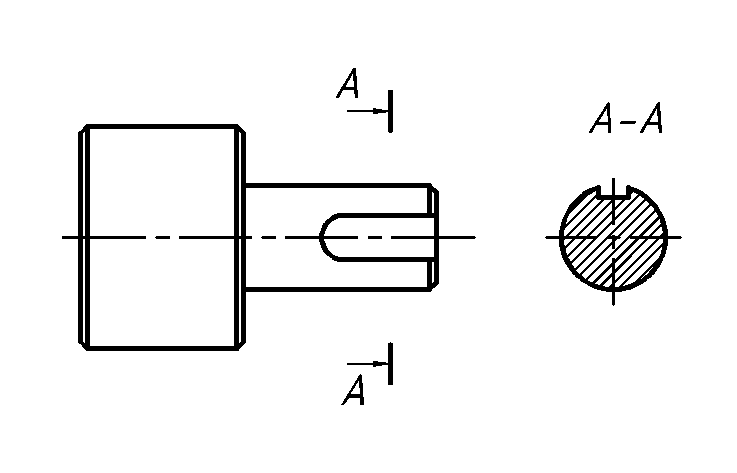

Если деталь имеет наклонно расположенные полые элементы, применяют наклонный разрез. Наклонный разрез проецируют на дополнительную плоскость, параллельную секущей, совмещая ее с плоскостью чертежа. Положение секущей плоскости отмечается линией сечения со стрелками, указывающими направление взгляда. Пусть требуется построить наклонный разрез для детали

Рисунок 22 – Деталь Заслон

Построение начните с главного вида, на

котором отмечено положение секущей

плоскости А-А. Постройте прямоугольник

размером h = 35, w = 60. На странице геометрических

построений включите команду Ввод

прямоугольника. В строке параметров

включите функцию С осями (рисунок

23).

Постройте прямоугольник

размером h = 35, w = 60. На странице геометрических

построений включите команду Ввод

прямоугольника. В строке параметров

включите функцию С осями (рисунок

23).

Рисунок 23 – Ввод размеров в строку параметров при построении прямоугольника

Далее выполните построение окружности, диаметром 60 мм, (рисунок 24). Центр окружности совместите с точкой пересечения осевой и контура прямоугольника.

Т ак как произошло наложение осей двух геометрических фигур, то часть из них следует удалить. Удалите оси прямоугольника, а оси окружности удлините до нужных размеров (для этого достаточно выделить оси окружности и вытянуть их за узелки управления).

Рисунок 24 – Построение окружности Ø60 мм

На странице Редактирование включите

функцию Усечь кривую (рисунок 25). Отсеките лишнюю часть окружности и

прямоугольника (см. рисунок 25).

Отсеките лишнюю часть окружности и

прямоугольника (см. рисунок 25).

Рисунок 25 – Применение команды Усечь кривую

Построение паза начните с построения двух наклонных вспомогательных прямых. На странице геометрических построений выберите вспомогательную прямую и в строке параметров введите значение угла наклона первой прямой ‑ (-45) и второй прямой ‑ (

Рисунок 26 – Построение вспомогательных прямых под углом 45°

На рисунке 27 показаны дальнейшие действия для построения паза шириной 15 мм:

1) построить окружность диаметром 40 мм, на которой находится паз;

2) ограничить паз с помощью Вспомогательных параллельных прямых (одну прямую построить на расстоянии 32 мм, а две других на расстоянии 15/2 мм);

3) обведите контуры паза линией со стилем Основная (рисунок 28).

Далее следует удалить лишние вспомогательные линии построения.

Рисунок 27 – Построение паза сложной геометрической формы

Построение наклонного разреза осуществите с помощью Вспомогательных перпендикулярных и параллельных прямых. Первую параллельную прямую проведите на любом удобном для построения расстоянии. Еще две постройте на расстоянии 10 и 20 мм. Линии связи следует провести, пользуясь Вспомогательными перпендикулярными прямыми (рисунок 28).Рисунок 28 – Выбор команды Вспомогательная

ГОСТ 21079-75 Стенки, борта и ребра жесткости металлических литейных моделей. Размеры

Текст ГОСТ 21079-75 Стенки, борта и ребра жесткости металлических литейных моделей. Размеры

ГОСТ 21079-75

Группа Г21

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТЕНКИ, БОРТА И РЕБРА ЖЕСТКОСТИ МЕТАЛЛИЧЕСКИХ ЛИТЕЙНЫХ МОДЕЛЕЙ

Размеры

Walls, ledges and ribs of rigidity of metallic casting patterns. Dimensions*

Dimensions*

______________

* Наименование стандарта. Измененная редакция, Изм. N 1.

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 18 августа 1975 г. N 2172 срок действия установлен с 01.01.1977 до 01.01.1982 г.*

______________

* Ограничение срока действия отменено (ИУС N 4, 1982). – .

ВЗАМЕН МН 3522-62, МН 3523-62, МН 3524-62

ПЕРЕИЗДАНИЕ. Октябрь 1977 г.

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 28.01.82 N 335 с 01.05.82

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 4, 1982 год

1. Настоящий стандарт распространяется на металлические литейные модели, предназначенные для изготовления песчаных форм на встряхивающих формовочных литейных машинах и для изготовления песчаных форм ручным способом.

(Измененная редакция, Изм. N 1).

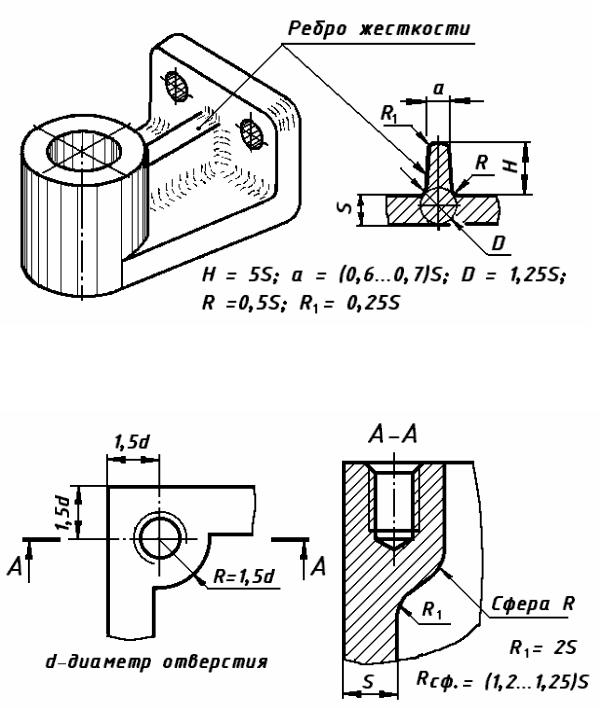

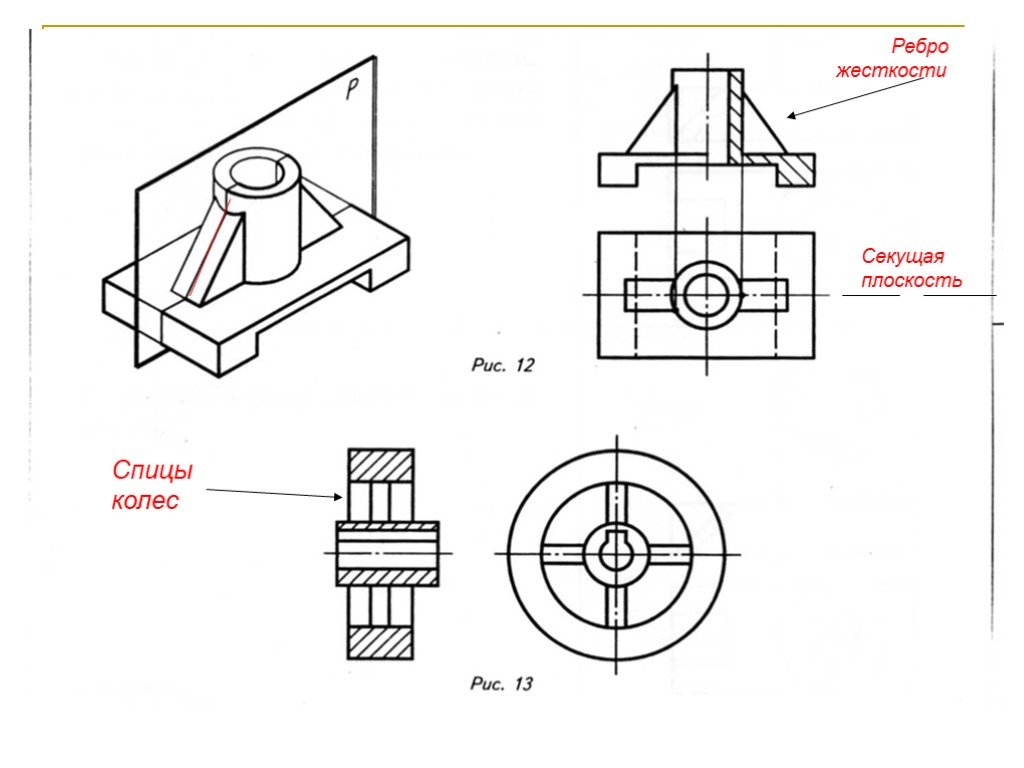

2. Размеры стенок бортов и ребер жесткости моделей должны соответствовать указанным на черт. 1, 2 и в табл.1, 2.

1, 2 и в табл.1, 2.

Черт.1

Стенки, борта и ребра жесткости цилиндрических моделей

Черт.2

Таблица 1

мм

Толщина стенок моделей | |||||||

Средний габаритный размер | , |

| , | алюминиевых | чугунных | ||

Номин. | Пред.откл. | Номин. | Пред.откл. | ||||

До 250 | 20 | 16 | 6 | 8 | +1,5 | 6 | +1,5 |

Св. 250 до 400 | 25 | 9 | +2,0 | 7 | |||

Св. 400 до 630 | 32 | 10 | 8 | +2,0 | |||

Св. 630 до 1000 | 40 | 20 | 8 | 12 | 10 | ||

Св. 1000 до 1600 | 50 | 25 | 15 | +3,0 | – | – | |

Св. | 63 | 32 | 10 | 18 | |||

______________

* – длина модели; – ширина модели.

Таблица 2

Высота ребра жесткости 0,5, мм | |

До 50 | 3° |

Св. 50 до 100 | 2° |

Св. 100 до 200 | 1°30′ |

Св. 200 | 1° |

(Измененная редакция, Изм. N 1).

3. Допускается для моделей со средним габаритным размером до 630 мм, а также свыше 630 мм при высоте до 100 мм борта не делать, ребра жесткости выполнять до плоскости разъема моделей.

4. Размеры бортов моделей-фальшивок должны соответствовать указанным на черт. 3, 4 и в табл.3.

3, 4 и в табл.3.

Черт.3

Борта вставных моделей-фальшивок

Черт.4

Таблица 3

мм

Средний габаритный размер модели или | ||||

До 160 | 36 | 24 | 20 | 10 |

Св. 160 до 250 | 40 | 28 | ||

Св. 250 до 400 | 45 | 32 | 25 | 14 |

Св. | 50 | 36 | 32 | 16 |

Св. 630 до 1000 | 67 | 50 | 40 | 20 |

5. Модели-фальшивки должны быть пригнаны к посадочному гнезду модельной плиты по H8/h8. Допускается модели фиксировать штифтами по ГОСТ 3128-70. При фиксировании моделей штифтами зазор между моделью и посадочным гнездом модельной плиты не должен превышать 1 мм.

(Измененная редакция, Изм. N 1).

6. Технические требования – по ГОСТ 21087-75.

7. Примеры расположения бортов и ребер жесткости моделей указаны в рекомендуемом приложении.

8. Стандарт не регламентирует местное увеличение толщины стенок моделей, вызываемые технологическими или конструктивными особенностями их изготовления.*

________________

* Текст соответствует оригиналу. – .

– .

9. Модели со средними габаритными размерами до 160 мм допускается изготовлять сплошными (без пустот).

8, 9. (Введены дополнительно, Изм. N 1).

ПРИЛОЖЕНИЕ

Рекомендуемое

ПРИМЕРЫ РАСПОЛОЖЕНИЯ БОРТОВ И РЕБЕР ЖЕСТКОСТИ МОДЕЛЕЙ

Примеры расположения бортов

Пример расположения ребер жесткости круглых моделейПример расположения ребер жесткости прямоугольных моделей

или | Количество ребер (равномерно расположенных) |

Св. 320 до 400 | 1; 2 |

” 400 ” 630 | 2; 3 |

” 630 ” 1000 | 3; 4 |

” 1000 ” 1250 | 4; 5 |

” 1250 ” 1600 | 5; 6 |

” 1600 ” 2000 | 6; 7 |

Электронный текст документа

и сверен по:

Модели литейные металлические:

Сб. ГОСТов. ГОСТ 21079-75-ГОСТ 21087-75. –

ГОСТов. ГОСТ 21079-75-ГОСТ 21087-75. –

М.: Издательство стандартов, 1978

Редакция документа с учетом

изменений и дополнений

подготовлена З

Как указать требования к элементам жесткости на чертежах гибких печатных плат

Элементы жесткости являются ключевым элементом конструкции в большинстве гибких конструкций и оказывают значительное влияние как на производительность, так и на надежность готовых гибких схем. В результате элементы жесткости должны быть полностью и точно определены в наборе данных. В противном случае готовая деталь может не соответствовать вашим требованиям.

Элементы жесткости служат следующим целям в гибкой конструкции, каждая из которых имеет уникальные требования к материалам и конструкции:

- для соответствия спецификациям разъема ZIF

- Механические ограничения изгиба

- Тепловыделение

Гибкая цепь с опорными ребрами жесткости соединительной зоны

Двумя наиболее распространенными материалами жесткости являются FR4 и полиимид.

Ребра жесткости FR4

Ребра жесткости FR4 используются для обеспечения поддержки областей гибкой конструкции, к которым прикреплены компоненты или соединители.

Гибкая цепь с элементом жесткости FR4

Это предотвращает изгиб гибкой цепи на компонентах/разъемах или рядом с ними. Это, скорее всего, приведет к растрескиванию или повреждению паяных соединений. Толщина ребра жесткости FR4 может варьироваться от 0,010 до 0,059 дюйма, причем очень распространены 0,020 дюйма, 0,031 дюйма и 0,039 дюйма.

Полиимидные ребра жесткости

Полиимидные ребра жесткости чаще всего используются в конструкциях, которые соединяются с соединителем ZIF (Zero Insertion Force). Спецификации соединителя определяют, что гибкая цепь на открытых контактных пальцах ZIF должна иметь определенную толщину, чтобы обеспечить надежное зацепление с соединителем. Две наиболее распространенные толщины пальцев ZIF составляют 0,3 мм и 0,2 мм. Вместо того, чтобы без необходимости увеличивать толщину всего изгиба для соответствия спецификациям ZIF, полиимидный элемент жесткости прикрепляется локально в области пальцев. Увеличение общей толщины изгиба было бы дорогостоящим и значительно повлияло бы на возможности изгиба и механическую надежность деталей при изгибе. Спецификации ZIF также определяют очень жесткие допуски как на ширину контура, так и на точность позиционирования пальцев. Полиимид — единственный материал жесткости, который позволяет профилировать контур детали и элемент жесткости и соответствовать всем требуемым допускам, указанным для соединителя.

Увеличение общей толщины изгиба было бы дорогостоящим и значительно повлияло бы на возможности изгиба и механическую надежность деталей при изгибе. Спецификации ZIF также определяют очень жесткие допуски как на ширину контура, так и на точность позиционирования пальцев. Полиимид — единственный материал жесткости, который позволяет профилировать контур детали и элемент жесткости и соответствовать всем требуемым допускам, указанным для соединителя.

Гибкая цепь с полиимидным элементом жесткости

Полиимид также можно использовать для поддержки областей компонентов/разъемов, где существует ограничение общей толщины детали ниже практического предела 0,010 дюйма для FR4. Хотя полиимид не обеспечивает такой же степени поддержки, как FR4, наличие элемента жесткости часто предпочтительнее, чем отсутствие элемента жесткости.

Алюминий и нержавеющая сталь

Алюминий и нержавеющая сталь также используются в некоторых конструкциях, но имеют значительную надбавку к стоимости по сравнению с FR4 и полиимидом. Алюминий обычно используется для приложений, которые требуют рассеивания тепла. Нержавеющая сталь обычно используется, когда место для ребер жесткости очень ограничено, но конструкция требует поддержки большей площади компонента, чем та, которую может обеспечить ребро жесткости FR4 эквивалентной толщины.

Алюминий обычно используется для приложений, которые требуют рассеивания тепла. Нержавеющая сталь обычно используется, когда место для ребер жесткости очень ограничено, но конструкция требует поддержки большей площади компонента, чем та, которую может обеспечить ребро жесткости FR4 эквивалентной толщины.

Крепление ребер жесткости

Ребра жесткости крепятся с помощью термоклея, который ламинируется под воздействием тепла и давления, или с помощью PSA (двухстороннего скотча) и приклеивается вручную. Предпочтительным методом является термосклеивание, но конструктивные ограничения могут потребовать использования PSA. Термические клеи — это те же гибкие эпоксидные или акриловые клеи, которые используются для крепления защитных покрытий к гибкой схеме и обеспечивают прочное соединение. Они также в большинстве случаев более рентабельны, чем PSA.

Для конструкций с требованиями к рассеиванию тепла должны использоваться теплопроводящие PSA. Обратите внимание, что эти PSA не рассчитаны на то, чтобы выдерживать температуры оплавления сборки, и требуют, чтобы ребра жесткости были прикреплены после сборки компонента.

Дополнительные требования к конструкции

Существуют также дополнительные требования к конструкции, относящиеся к элементам жесткости.

Как упоминалось ранее, ребра жесткости зоны ZIF должны иметь определенную толщину, измеренную поперек контактных пальцев ZIF, и малый допуск по ширине профиля, чтобы обеспечить точное зацепление с соединителем. Также определяется минимальная длина элемента жесткости.

Технические характеристики соединителя ZIF Пример: Ребра жесткости

FR4 при использовании в конструкциях с компонентами и соединителями с металлизированными сквозными отверстиями (PTH) предъявляют следующие дополнительные требования по сравнению с конструкциями, предназначенными только для поверхностного монтажа.

Рекомендуемые размеры гибкой печатной платы

Рекомендуемый стек разъемов ZIF

- Сторона крепления должна быть на той стороне цепи, из которой вставляются компоненты PTH.

Это обеспечивает полный доступ к контактам компонентов и контактным площадкам для пайки.

Это обеспечивает полный доступ к контактам компонентов и контактным площадкам для пайки. - Отверстия с зазором необходимы для того, чтобы штифты PTH проходили через элемент жесткости. Из-за производственных и материальных допусков отверстия для зазоров должны быть увеличены по сравнению с отверстиями PTH в гибкой цепи на 0,016 дюйма. Это предотвращает любое перекрытие между отверстиями зазора элемента жесткости и металлизированными отверстиями гибкости из-за накопления допусков.

Ребра жесткости FR4 с металлизированными сквозными отверстиями

- Размеры отверстий с зазором для инструментальных отверстий без покрытия также обычно увеличены на 0,016 дюйма по отношению к требуемому размеру отверстия в гибкой цепи. Если конструкция требует одинакового размера неметаллизированного отверстия в контуре и элементе жесткости, то это может быть изготовлено только с использованием операции вторичного сверления. Обратите внимание, что для этого процесса требуется более высокий допуск на расположение отверстий +/- 0,005 дюйма из-за производственных допусков.

Точные наборы данных

Для полного и точного определения элементов жесткости в наборах данных требуется следующая информация:

Размеры/контур элемента жесткости :

- Файл(ы) DXF 1:1

- Определено в механическом чертеже

- По одному на каждый элемент жесткости

Тип материала элемента жесткости :

- Выноски в примечаниях к чертежам и в стопке материалов

- Пример на изображении ниже

Выноска элемента жесткости в наборе материалов

Способ крепления :

- Определен как в примечаниях к чертежу, так и в наборе материалов

Сторона (стороны) крепления ребра жесткости :

- Определяется в наборе материалов

Напильник для сверления и размеры отверстий (если требуется для конструкций PTH) :

- Поставляется как дополнительный напильник(и) для сверления с таблицами сверления

Разъем(ы) ZIF Изготовитель(и) и номер(а) детали :

- Определено в механических чертежах и примечаниях к чертежам

- Ссылка на конкретное место для конструкций с более чем одним разъемом ZIF

Резюме

Ребра жесткости являются важным элементом в большинстве гибких конструкций и поэтому должны быть встроены в конструкцию и полностью задокументированы в наборе данных, чтобы гарантировать соответствие формы и функции готовых гибких частей схемы. Некоторые конструкции могут иметь сложные требования к элементам жесткости, которые могут повлиять на технологичность гибких схем и могут создать дополнительную сложность в процессе сборки компонентов. Для этих конструкций мы рекомендуем нашим клиентам проконсультироваться с группой инженеров, чтобы убедиться, что гибкая схема является производственной и соответствует вашим требованиям.

Некоторые конструкции могут иметь сложные требования к элементам жесткости, которые могут повлиять на технологичность гибких схем и могут создать дополнительную сложность в процессе сборки компонентов. Для этих конструкций мы рекомендуем нашим клиентам проконсультироваться с группой инженеров, чтобы убедиться, что гибкая схема является производственной и соответствует вашим требованиям.

Образец XML-файла, прилагаемого к этому приложению, называется Structure_GVS.xml. Этот файл находится в папке ../OS/resources/standard/generativeparameters. Стили генеративного представления определяются администратором и определяют внешний вид и поведение генерируемого представления. Стили генеративного представления определяются в файле XML. Дополнительные сведения о GVS см. в Руководстве пользователя по генеративному черчению Опорные плоскости, которые будут использоваться для данного проекта, определяются в XML-файле, на который указывает ресурс управления ресурсами проекта, Система опорных плоскостей. Для получения дополнительной информации о том, как создавать виды с использованием стилей генеративного вида, как устанавливать параметры стиля генеративного вида или, в более общем плане, об администрировании стилей генеративного вида, см. Руководство пользователя по созданию генеративных чертежей: Стиль генеративного вида . Можно настроить параметры стиля генеративного вида для системы базовых плоскостей. Эти параметры являются общими для всех структурных приложений. В примере XML-файла параметры стиля генеративного вида для элементов жесткости расположены в нижней части файла в разделе StructureObjects. Элемент жесткости

|

1600 до 2000

1600 до 2000 400 до 630

400 до 630 Это обеспечивает полный доступ к контактам компонентов и контактным площадкам для пайки.

Это обеспечивает полный доступ к контактам компонентов и контактным площадкам для пайки.

Дополнительные сведения см. в разделе Система базовых плоскостей.

Дополнительные сведения см. в разделе Система базовых плоскостей. No указывает, что объект не будет извлечен.

No указывает, что объект не будет извлечен.

Нет по умолчанию (стрелки не рисуются).

Нет по умолчанию (стрелки не рисуются). Нет (по умолчанию) указывает, что параметр SymbolsAtEndsOfProfile будет использоваться всегда.

Нет (по умолчанию) указывает, что параметр SymbolsAtEndsOfProfile будет использоваться всегда.