Производство базальтового волокна в России

Оглавление Скрыть ▲ Показать ▼

- › Технология производства минваты из базальтовых пород

- › Минвату какого производителя выбрать?

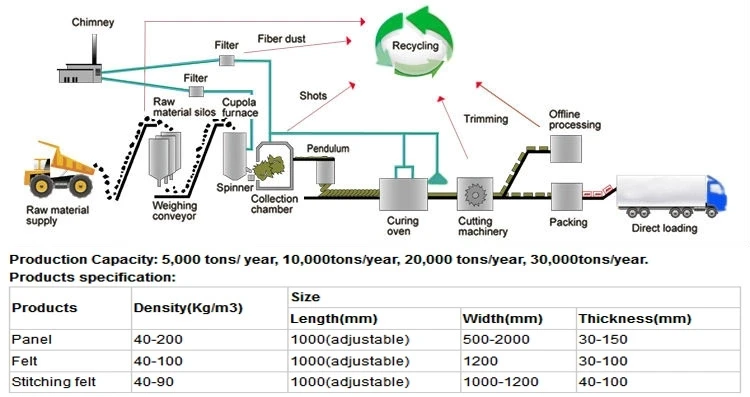

Современное производство базальтового волокна, которое и составляет основу качественной и надежной минваты, представляет собой оборудование, осуществляющее все операции в автоматическом режиме, поскольку температура плавления горных пород, а это более 1000 градусов, не позволяет применять непосредственный труд человека. Завод по производству базальтового утеплителя, а именно под таким названием предлагается комплект оборудования для приобретения и начала бизнеса, может иметь разную производительность – до 6 тысяч килограмм в час.

Технология производства минваты из базальтовых пород

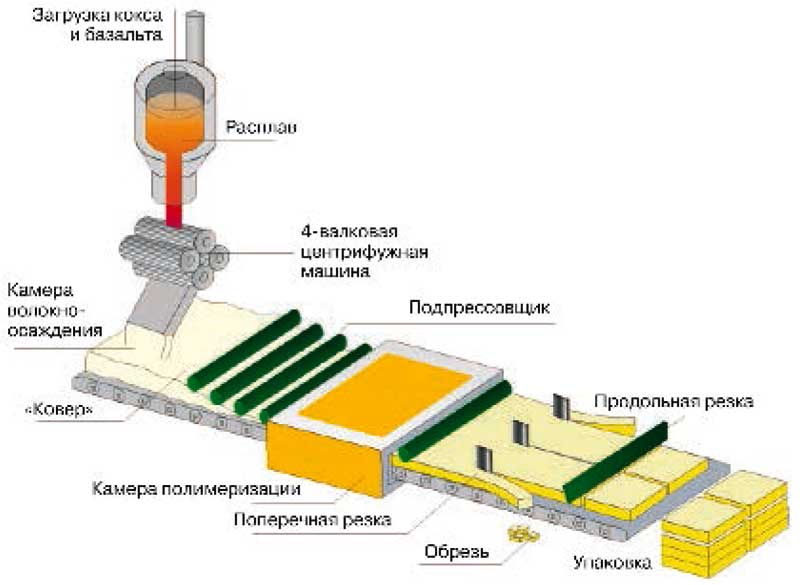

Производство базальтового волокна основано на способности базальтовых пород под воздействием высоких температур плавиться, а затем, при дополнительном воздействии – преобразовываться в тонкие и длинные волокна, которые благодаря своему хаотическому переплетению и создают утеплитель:

- В «горячем» цеху – осуществляется плавка породы из предварительно подготовленной и смешанной шихты.

- Из полученной расплавленной массы, путем центрифугирования, создаются каменные волокна.

- Полученное подобным способом волокно – подвергается полимеризации, в ходе которой создается ковер утеплителя.

- По завершению полимеризации – осуществляется обработка, которая состоит из технологических операций, формирующих окончательную форму утеплителя.

- Линия производства базальтового утеплителя включает в себя и упаковочный участок.

При необходимости создать «специальный» утеплитель, обладающий дополнительными эксплуатационными и теплотехническими характеристиками (минвата с фольгой, полуцилиндры и цилиндры, минвата со слоем крафт бумаги), применяются специальные устройства. Полученный таким способом базальтовый утеплитель от производителя – соответствует всем требованиям, предъявляемым к минеральным утеплителям.

Минвату какого производителя выбрать?

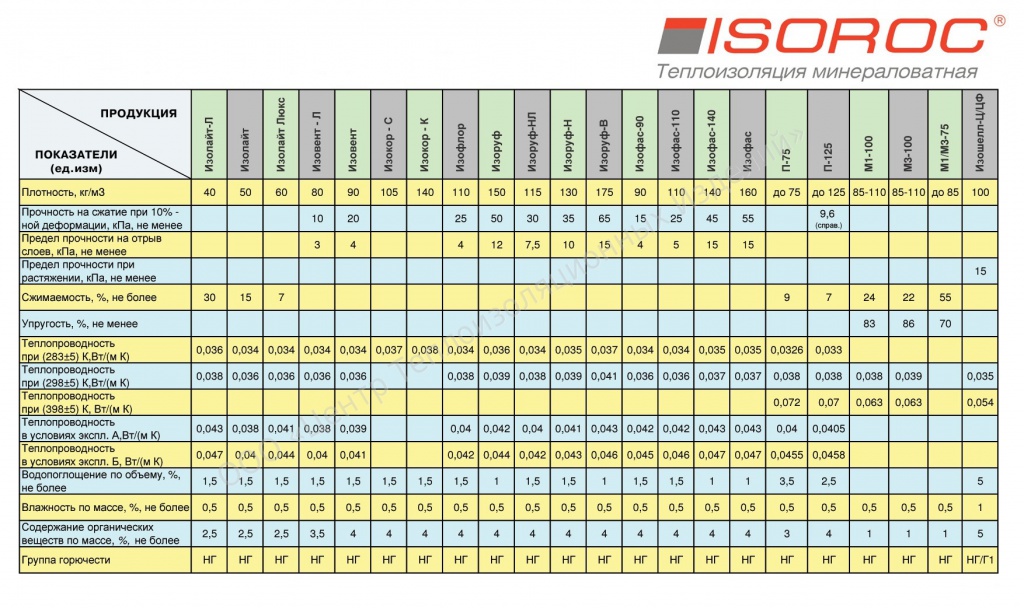

Нынешние производители базальтового утеплителя в России после окончания всемирного экономического кризиса, восстановили утерянные объемы производства. По мнению большинства специалистов особой популярностью в нашей стране пользуется минвата компаний «Технониколь», «Роквул», «Изовер». Следует отметить, что производители базальтового утеплителя в России соблюдают основные требования технологии производства, что и позволяет выбирать минвату нужной плотности, размеров, характеристик. Главное, чтобы это была базальтовая вата от производителя, находящегося на территории России, поскольку качество китайских утеплителей – не выдерживает никакой критики.

Производство утеплителя из камня.

Существует несколько видов и способов производства утеплителя из камня. Рассмотрим их.

1.Шлаковата.Самый древний самый массовый и самый дешёвый это разогрев смеси минералов (известняка с минералами базальтовой группы) в вагранке с использованием коксующего угля в качестве теплоносителя. В состав шихты добавляется доменный шлак металлургических производств.

Эта масса расплава раскалённой толстой струёй льется на центрифугу. Валки центрифуги вращаются со скоростью 5000 об/мин разбивают струю на мелкие капли и придают им реактивные скорости. Разлетаясь капли удлиняются, мгновенно остывают превращаются в очень тонкие и короткие волокна.

В поток мелких волокон вдувается фенолформальдегидная смола для того чтобы склеить волокна и образовать теплоизоляционные плиты. Раньше полученное таким способом волокно называли, совершенно справедливо, шлаковата.

Сейчас на сайтах продавцов такого утеплителя можно прочитать что это минеральная вата на базальтовой основе. Некоторые копирайтеры не понимая о чём пишут называют шлаковату базальтовой ватой. Больше всего у нас производиться и продаётся теплоизоляционных плит полученных именно таким способом.

Некоторые копирайтеры не понимая о чём пишут называют шлаковату базальтовой ватой. Больше всего у нас производиться и продаётся теплоизоляционных плит полученных именно таким способом.

Другой способ производства каменных волокон: использование в качестве теплоносителя природного газа, при плавке смеси минералов базальта с известняком в плавильной печи. В этом случае в составе расплава не будет доменного шлака. Полученное волокно называется минеральной ватой, можно добавить: “на базальтовой основе”.

Такое производство волокон дороже чем производство шлаковаты, но утеплитель получается более качественный, т.к. сами волокна будут длиннее.

В качестве клея связывающего волокна для получения теплозвукоизоляционных плит опять же будет использована фенолформальдегидная смола.

Лучшие минеральные плиты выпускают ведущие европейские производители Parock и Rockwool, которые успешно продаются у нас.

В России работают несколько заводов этих брендов.

3.Базальтовая вата.

Первые базальтовые волокна были получены в середине прошлого века в Советском Союзе. Главное отличие от минеральной ваты – в плавильную печь загружается только минерал базальтовой группы. Там не будет ни известняка, ни доломита, ослабляющих волокна.

Базальтовый расплав густой и его нельзя превратить в волокна с помощью центрифуги. Для получения тонких и длинных базальтовых волокон применяется вертикальный раздув сжатым воздухом под давлением 9 атм. Струи расплава истекают из отверстий раскалённого стального питателя и попадают в сопла раздувочного устройства.

3.1.Технология производства плит теплоизоляционных.

Базальтоволокнистые теплоизоляционные плиты производит компания «Базальт-Мост». Технология получения теплоизоляционных плит так же совершенно другая, чем при производстве минеральных плит. Базальтоволокнистый ковер проливается водным раствором дисперсии ПВА. Излишняя влага удаляется методом вакуумирования. Сушка плит происходит методом прососа горячего воздуха сквозь толщу ещё влажной теплоизоляционной плиты.

Технология получения теплоизоляционных плит так же совершенно другая, чем при производстве минеральных плит. Базальтоволокнистый ковер проливается водным раствором дисперсии ПВА. Излишняя влага удаляется методом вакуумирования. Сушка плит происходит методом прососа горячего воздуха сквозь толщу ещё влажной теплоизоляционной плиты.

4.Экологичность.4.1 Мелкие невидимые невооруженным глазом минеральные волокна могут попасть в легкие человека.

Базальтовые волокна длиннее и толще, чем минеральные и в легкие человека попасть не могут.

4.2 В базальтовых теплоизоляционных плитах в качестве связующего используется безопасный клей ПВА.

Технология производства базальтового непрерывного волокна (БНВ)

| 文章索引 |

|---|

| Технология производства базальтового непрерывного волокна (БНВ) |

Промышленное оборудование. |

| Организация промышленного производства БНВ и сырья БНВ |

| 全部页面 |

JPAGE_CURRENT_OF_TOTAL

Технология производства базальтового непрерывного волокна (БНВ)

Производители волокнистых и композиционных материалов уже проявили интерес к базальтовому непрерывному волокну (БНВ). Что еще более важно, потребители проявляют большой интерес к этому материалу. Этот интерес обусловлен следующими факторами:

- БНВ обладает некоторыми преимуществами перед стекловолокном, в том числе прочностью, химической стойкостью и температурой применения;

- Широкая доступность и дешевизна базальта, являющегося исходным сырьем для производства БНВ;

- Производство осуществляется по однофазной технологии;

- Развитие технологии и оборудования для производства БНВ за последние годы позволило добиться снижения себестоимости производства до уровня себестоимости производства Э-стекловолокна.

В настоящее время в мире существует два основных варианта технологий и оборудования для производства базальтового непрерывного волокна. Существуют большие плавильные печи с длинным питателем (загрузочной установкой), а также технологические линии, состоящие из модульных блоков. 9Компания 0045 BFCM владеет обоими видами техники, имеет патенты на свои технологии и ноу-хау, а также на большую часть специального оборудования. В последние годы более перспективным является производство БНВ на основе модульных установок.

Вкратце технологию производства БНВ можно представить в виде следующей последовательности операций:

- Переплавка базальтовых хлебов в базальтовый расплав;

- Гомогенизация базальтового расплава и подготовка его к производству;

- Формование базальтового расплава через узел втулки из платинового сплава;

- Извлечение исходного волокна, смазка и намотка на бобины.

Все эти операции достаточно просты, особенно если учесть, что первичное плавление, гомогенизацию и обогащение базальтового исходного сырья производили древние вулканы, т. е. е. по природе. Цель технологий: обеспечить хорошее качество БНВ, стабильность производства и необходимый уровень себестоимости продукции.

е. е. по природе. Цель технологий: обеспечить хорошее качество БНВ, стабильность производства и необходимый уровень себестоимости продукции.

Процесс производства непрерывного базальтового волокна похож на процесс производства стекловолокна только визуально и отличается от процесса производства стекловолокна следующими характерными признаками:

- Базальт – это готовое природное сырье, изначально расплавленное до состояния сверхтекучей магмы.

- Физические свойства, кристаллическая структура и химический состав базальта отличаются от стекла.

- Теплофизические свойства базальтовых расплавов существенно отличаются от свойств расплавов алюмосиликатных стекол.

- Процесс плавки базальта не содержит операций, характерных для стекловарения и очистки и охлаждения стекломассы, поэтому конструкция печей для плавки базальта существенно отличается от конструкции печей для плавки стекла.

- Базальты из разных базальтовых месторождений различаются по своим свойствам, что влияет на параметры процесса производства базальтового непрерывного волокна.

Свойства базальтового сырья существенно определяют параметры процесса производства БНВ и модификации технологического оборудования БНВ.

Все эти технологические особенности определяют особые качества оборудования и вводных узлов, которые используются для производства БНВ. Эксперты подчеркивают, что, хотя технологии производства БНВ кажутся простыми, на практике они достаточно сложны и требуют большого количества ноу-хау.

Основные особенности технологий:

- Отбор базальтовых хлебов по их волокнообразующим (длинные базальты) характеристикам, а также в соответствии с применением материалов БНВ;

- Технологические процессы гомогенизации базальтового плавильного расплава и подготовки его к формованию в соответствии со степенью его аморфности, вязкостным и температурным интервалом;

- Процессы формирования волокон через втулку.

Для обеспечения достижения цели промышленного производства высококачественных БНВ необходимо учитывать весь спектр технологических особенностей по их сложности и создавать специальное оборудование, отвечающее поставленной цели.

БНВ Технология производства

Схема технологического процесса производства базальтового непрерывного волокна Описание технологического процесса

Базальтовое сырье измельчается до фракций размером 5~20 мм→ базальтовые фракции подаются загрузочным конвейером (1) в плавильную печь (2) → загружаемый базальт плавится при температуре 1400~1600 °С → расплавленный базальт проходит через фильеры втулки (3) → из втулки базальтовые непрерывные волокна 9~ 15 мм в диаметре (4) подаются на узел (5) нанесения смазки → намоточный узел (6) выполняет операцию наматывания непрерывных базальтовых волокон на катушки (7) → базальтовые непрерывные волокна с катушек перемотан в жгуты (9) ровинга из базальтового волокна.

Технологический процесс изготовления БНВ

Выплавленный базальт загружают в питатель печи и пропускают через отверстия втулочного узла Базальт выплавляют в камнеплавильной печи при температуре 1450~1600оС

Обморочная машина является обмоткой непрерывного волокна на барабанной сфере BCF Filment

Троночный тропин , который является экологически безопасным природным материалом – используется для производства БНВ;

Нет необходимости в первичном обогащении, сплавлении и гомогенизации, так как все это сделано природой бесплатно;

Нет необходимости в первичном обогащении, сплавлении и гомогенизации, так как все это сделано природой бесплатно;

Развитие технологий и оборудования для производства БНВ от прошлого к настоящему. Патенты на изобретения и «ноу-хау».

Промышленное производство БНВ имеет короткую историю, всего 25 лет. Первоначальное промышленное оборудование BCF было очень дорогим и энергоемким. Для того чтобы иметь возможность осознавать перспективы развития производства БНВ, необходимо четко понимать, что технологии БНВ еще находятся на начальном этапе своего развития и что их реальные перспективы огромны.

В последние годы БФСМ завершил начатые ранее исследования процессов плавления различных типов базальтов, термохимических реакций при плавлении активных базальтов и гомогенизации базальтовых расплавов, удобоукладываемости и характеристик расплавов при производстве непрерывных волокон, разработке втулок. Все эти научные изыскания были реализованы на практике в новой серии технологического оборудования.

В настоящее время новое поколение оборудования БНВ дает возможность снизить потребление энергии, включает: природного газа в 3 раза и электроэнергии в 7 раз (по сравнению с питательными плавильными печами это было оборудование более ранней конструкции), увеличить производительность в 2 раза, и, соответственно, себестоимость производства высококачественного базальтового волокна значительно снижена.

Производственные процессы и технологическое оборудование для производства базальтового волокна защищены следующими патентами

| UA 77861 | Способ и устройство для производства волокна из базальтовых пород |

| UA | Способ и устройство для производства базальтового непрерывного волокна |

| UA 86186, UA 12855 | Устройство щелевого питателя (втулка) для производства волокна из расплавленных базальтовых пород |

| UA 48338 | Способ производства базальтового непрерывного волокна с использованием питающей плавильной печи |

ZL2004 1 0101966. 0 CN 0 CN | Способ и устройство для производства непрерывного волокна из базальтовых пород |

| ZL 2005 1 0008 181.3 CN | Способ и устройство для плавления базальтовой породы при производстве базальтового волокна |

| 2321408 RU | Способ получения базальтового непрерывного волокна из базальтовых пород и устройство для его осуществления |

| РУ 2412120, РУ 94571 | Устройство для производства базальтового непрерывного волокна с использованием питающей плавильной печи |

| RU 2381188 | Базальтовое непрерывное волокно |

| РУ 83247, РУ 84843 | Прорезная втулка в сборе |

| UA 99794 | Способ изготовления композитной арматуры и устройство для его осуществления |

История развития технологий и оборудования для производства БНВ.

Первые образцы БНВ поступили в Украину Советского Союза в 1959-61 гг. Первые базальтовые непрерывные волокна удовлетворительного качества были получены на лабораторном оборудовании в 1963 г. Последовала большая работа по разработке технологии производства БНВ и оборудования для , изучить характеристики волокна; разработать образцы материалов БНВ и изучить возможные области их применения.

В середине 1980-х годов была спроектирована и запущена первая промышленная установка по производству БНВ на заводе под Киевом. В течение нескольких лет были запущены еще несколько заводов с годовой производительностью 350 и 500 тонн. Эти установки были оснащены печью для плавки базальта с двумя питательными установками, имеющими втулки из платинового сплава. Вводные узлы состояли из питателей потока (нагревательных трубок) и специальных вводных пластин. Питающие установки явились значительным шагом вперед в развитии базальтовых технологий.

Но у такого оборудования были и недостатки, такие как высокая энергоемкость на единицу продукции, большой вес втулок и относительно низкая производительность. В советское время основным потребителем базальтовых материалов была оборонная промышленность (военная промышленность), поэтому на дороговизну производства БНВ внимания не обращали.

В советское время основным потребителем базальтовых материалов была оборонная промышленность (военная промышленность), поэтому на дороговизну производства БНВ внимания не обращали.

В конце 1990-х годов было разработано новое поколение технологии производства БНВ и оборудования на основе модульного подхода, это было сделано с целью снижения энергопотребления, снижения стоимости оборудования и минимизации веса ввода. На основе новой модульной технологии в 2000-2002 годах было построено совместное украинско-японское предприятие по производству БНВ, новый завод БНВ производил термостойкие волокна, используемые в глушителях автомобилей Toyota. В Украине в 2003 году был создан новый завод БНВ по новой технологии.

Разработана и введена в эксплуатацию новая модульная лабораторно-промышленная установка с низким энергопотреблением для двух заводов БНВ в КНР. Опыт технических специалистов BFCM в Китае дал новый импульс развитию базальтовых технологий. Были испытаны новые виды базальта для производства БНВ, разработано и запущено новое энергосберегающее оборудование. Ведущий специалист компании д-р Оснос С.П. выполнил все основные научно-технические разработки по государственной программе № 863 КНР «Непрерывное базальтовое волокно и композиционные материалы на его основе». Две фабрики BCF в Китае были созданы с использованием новых модульных технологий, разработанных доктором Осносом. Один в городе Чэнду, «Chengdu Aerospace Tuoxin Science & Technology Co., LTD», позже переименованный в «Sichuan Aerospace Tuoxin Basalt Industrial Co., LTD»; и еще один в Шанхае «Shanghai Russia Gold Basalt Fiber» и провинции Чжэцзян «Hengdian Group Shanghai Russia Gold Basalt Fiber» – «GBF» (Gold Basalt Fiber).

Ведущий специалист компании д-р Оснос С.П. выполнил все основные научно-технические разработки по государственной программе № 863 КНР «Непрерывное базальтовое волокно и композиционные материалы на его основе». Две фабрики BCF в Китае были созданы с использованием новых модульных технологий, разработанных доктором Осносом. Один в городе Чэнду, «Chengdu Aerospace Tuoxin Science & Technology Co., LTD», позже переименованный в «Sichuan Aerospace Tuoxin Basalt Industrial Co., LTD»; и еще один в Шанхае «Shanghai Russia Gold Basalt Fiber» и провинции Чжэцзян «Hengdian Group Shanghai Russia Gold Basalt Fiber» – «GBF» (Gold Basalt Fiber).

В 2008-2009 годах специалистами БФЦМ был создан новый завод БНВ «НПО «Вулкан» в Российской Федерации.

Начиная с 2000 года специалисты нашей компании имеют большой опыт организации производства на основе базальтового волокна с применением новых технологий по модульному принципу. В их портфолио семь заводов для проектов БНВ и БНВ в Украине, России и Китае.

Подробнее см. «Развитие технологий и оборудования БНВ от прошлого к настоящему» и «Выполненные проекты»

上页 – 下页 >>

Ткани – Basalt Fiber Tech Products

Базальтовые ткани производятся для конструкционных, электротехнических и специализированных целей.

Общее описание:

Базальтовые ткани применяются в конструкционных целях для производства конструкционных базальтопластиков на основе различных термореактивных вяжущих (например, методом выкладки). Из этих материалов можно производить детали автомобилей, самолетов, кораблей и бытовую технику. В случае предварительной металлизации тканей полученный базальтопластик приобретает экранирующие свойства от электромагнитного излучения. Также базальтовые ткани могут использоваться в качестве основы при изготовлении мягких и жестких кровель. Базальтовые ткани электротехнического назначения используются как основа для производства изоляционных материалов. Эти материалы используются в производстве материалов для печатных плат для электроники и электротехники.

Внешний вид, свойства и конечное использование ткани могут зависеть от того, как она была изготовлена.

Внешний вид, свойства и конечное использование ткани могут зависеть от того, как она была изготовлена.Усовершенствованные ткани из базальтового волокна обладают особыми свойствами и могут формоваться вместе с другими тканями, чтобы получить точный результат, который вам нужен в следующих процессах: Нажмите на процесс, чтобы узнать больше о нем.

- Пултрузия

- Препреги

- SMC и BMC

- Ручная укладка

- Трансферное литье смолы

- Полимерная пленка Interleave

- Вакуумная инфузия

Гладкие ткани, как правило, наименее податливы, но они также и наиболее стабильны.

Описание:

Полотняное переплетение является наиболее простым и наиболее часто используемым рисунком переплетения. В этом типе переплетения нити основы и утка перекрещиваются попеременно.

Гладкие тканые ткани, как правило, наименее податливы, но они также наиболее стабильны.

Гладкие тканые ткани, как правило, наименее податливы, но они также наиболее стабильны.Наша номенклатура полотняного переплетения — FPL-#gsm, где F означает ткани, а PL — полотняное переплетение. После дефиса следует вес ткани в граммах на квадратный метр (г/м³ или кв.м). Наши однотонные ткани доступны плотностью от 150 г/м³ до 800 г/м³

Плетение:

В полотняном переплетении каждое волокно основы проходит попеременно под и над каждым волокном утка. Ткань симметричная, с хорошей стабильностью и умеренной пористостью. Тем не менее, это наиболее трудно драпируемое плетение, а высокий уровень извитости волокон придает относительно низкие механические свойства по сравнению с другими стилями плетения. С крупными волокнами (хай-текс) этот стиль плетения дает чрезмерную извитость, и поэтому его, как правило, не используют для очень тяжелых тканей.

Как вы можете видеть в Stitch Zoom, полотняное переплетение легко распознать по квадратам, образованным перекрывающими друг друга тканями.

Масштаб стежка:

Скачать техпаспорт

Загрузить полотняное переплетение FPL-150/200 Технический паспорт в формате .PDF: Загрузить полотняное переплетение FPL-400/600/800 Технический паспорт в формате .PDF0009 Скачать Plain Weave Стоимость безопасности материала – MSDS в .pdf: Скачать наши базальты непрерывные нити . Каждый конец плавает по крайней мере в двух или более последовательных пиках

Описание:

Саржевое переплетение — это основное переплетение, характеризующееся диагональным ребром или саржевой линией. Каждый конец проходит по крайней мере над двумя или более последовательными нитей, что позволяет использовать большее количество нитей на единицу площади, чем при полотняном переплетении, при этом не теряя при этом значительной стабильности ткани.

Этот тип ткани выглядит иначе с одной стороны, чем с другой.

Этот тип ткани выглядит иначе с одной стороны, чем с другой.Наша номенклатура саржевого переплетения FPL-#gsm, где F означает ткани, а TW саржевое переплетение. После дефиса следует вес ткани в граммах на квадратный метр (г/м³ или кв.м). Наши саржевые ткани доступны в весе от 150 г/м³ до 370 г/м³

Плетение:

В саржевом переплетении каждое волокно основы проходит попеременно под и над каждым волокном утка. Ткань симметричная, с хорошей стабильностью и умеренной пористостью. Тем не менее, это наиболее трудно драпируемое плетение, а высокий уровень извитости волокон придает относительно низкие механические свойства по сравнению с другими стилями плетения. С крупными волокнами (хай-текс) этот стиль плетения дает чрезмерную извитость, и поэтому его, как правило, не используют для очень тяжелых тканей.

Как вы можете видеть в Stitch Zoom, саржевое переплетение легко распознать по ступенькам, образованным наложением тканей друг на друга.

Масштаб стежка:

Скачать техпаспорт

Twill Weave FTW-220/270/3700009

Загрузите наши базальтовые непрерывные нити Размерный лист в формате .  PDF:

PDF:

Каждый конец плавает по крайней мере в двух или более последовательных пиках

Описание:

Двухосная ткань (0° и 90°), изготовленная путем сшивания двух слоев, отличается от тканой ткани (0° и 90°). Простроченные биаксиальные ткани представляют собой неизвитые ткани, что означает, что ровницы не будут переплетаться как тканые ткани. Тканевый композит имеет тенденцию разрушаться при высокой усталости из-за смятия. Эта сшитая двунаправленная ткань позволяет избежать проблем и обеспечивает отличную устойчивость к усталости.

Извитость тканого материала также имеет тенденцию распрямляться под нагрузкой, уменьшая жесткость или модуль. Еще одним недостатком тканого полотна являются неровности или выступы, которые естественным образом возникают из-за переплетения. Когда ламинат укладывается в форму, а смола раскатывается или прокатывается, эти вершины повреждаются, а волокна ломаются. Более того, когда поверхность закончена, ее приходится шлифовать, что снова повреждает эти выступы и пучки волокон.

Биаксиальная ткань, как правило, имеет меньше высоких точек и, следовательно, меньше повреждается в процессе строительства. Наша ткань имеет то, что известно как двойное смещение +45°/-45°. Это означает, что волокна повернуты под углом 45° относительно вертикали и горизонтали.

Биаксиальная ткань, как правило, имеет меньше высоких точек и, следовательно, меньше повреждается в процессе строительства. Наша ткань имеет то, что известно как двойное смещение +45°/-45°. Это означает, что волокна повернуты под углом 45° относительно вертикали и горизонтали.Плетение:

Прямые, плоские пути пучков волокон в биаксиальной системе обеспечивают большую прочность и жесткость. Укладывая прямые, плоские волокна непосредственно в соответствии с нагрузкой, волокна будут сопротивляться растяжению и разрыву сразу и со 100% своей прочности. Биаксиальный также имеет большее количество волокон, чем тканый. Это имеет три преимущества. Во-первых, больше волокон означает большую прочность. Во-вторых, более высокая концентрация волокна означает меньшее количество матрицы (смолы) и, следовательно, гораздо менее хрупкий ламинат. В-третьих, меньше матрицы (смолы) означает меньший вес. Таким образом, в дополнение к фундаментальным физическим преимуществам биаксиального волокна мы получаем вторичные преимущества: большее содержание волокон, большую ударопрочность и меньший вес.

Напротив, извитость пучков волокон в тканом полотне приводит к перепадам напряжений в пучках волокон и снижению общей прочности. Когда волокна изгибаются (как в тканых тканях), они имеют тенденцию ломаться, ослабляя композит.

Как вы можете видеть в Stitch Zoom, биаксиальный размер имеет два размера, переплетенных линией стежка.

Масштаб стежка:

Скачать техпаспорт

Скачать био-осевое переплетение FTW-400/600/800 Технические данные В .pdf: Скачать Bi-Axial . Загрузите наш список размеров базальтовых непрерывных нитей в формате .PDF:

Каждый конец плавает по крайней мере в двух или более последовательных пиках

Описание:

Триаксиальные ткани представляют собой трехслойную конструкционную ткань, существует два стиля трехосной ткани: одна имеет ориентацию волокон (+45°/90°/-45°), а другая имеет ориентацию волокон (0°/ +45°/-45°).

Трехосные ткани используются для высокопрочного применения, и эта ткань может быть изготовлена с максимальной плотностью 3000 г/м².

Трехосные ткани используются для высокопрочного применения, и эта ткань может быть изготовлена с максимальной плотностью 3000 г/м².Эта ткань дает строителям возможность контролировать концентрацию волокна в тех областях, где это необходимо. Волокна 0° или 90° повышают прочность корпуса, а волокна 45° добавляют дополнительную поперечную распорку и устойчивость к кручению.

Плетение:

Эта трехслойная ткань имеет ровинги Basfiber ® , уложенные параллельно по оси -45°, +45° и 0° или 90°. Ось 0° или 90° обычно содержит примерно 30 % содержания волокна, но также доступно 50 % содержания волокна в этом направлении. Легкая строчка удерживает эти волокна вместе и параллельно в каждом слое. Этот шов не является структурным.

Как вы можете видеть в Stitch Zoom, трехосная ткань выглядит по-разному с одной и с другой стороны.

Масштаб стежка:

Скачать техпаспорт

Скачать триасиальное переплетение FTA-904 Технические данные в .

Гладкие тканые ткани, как правило, наименее податливы, но они также наиболее стабильны.

Гладкие тканые ткани, как правило, наименее податливы, но они также наиболее стабильны.

Этот тип ткани выглядит иначе с одной стороны, чем с другой.

Этот тип ткани выглядит иначе с одной стороны, чем с другой. PDF:

PDF: Биаксиальная ткань, как правило, имеет меньше высоких точек и, следовательно, меньше повреждается в процессе строительства. Наша ткань имеет то, что известно как двойное смещение +45°/-45°. Это означает, что волокна повернуты под углом 45° относительно вертикали и горизонтали.

Биаксиальная ткань, как правило, имеет меньше высоких точек и, следовательно, меньше повреждается в процессе строительства. Наша ткань имеет то, что известно как двойное смещение +45°/-45°. Это означает, что волокна повернуты под углом 45° относительно вертикали и горизонтали.

Трехосные ткани используются для высокопрочного применения, и эта ткань может быть изготовлена с максимальной плотностью 3000 г/м².

Трехосные ткани используются для высокопрочного применения, и эта ткань может быть изготовлена с максимальной плотностью 3000 г/м².