Технологии постобработки

- Главная

- Справочник

- Технологии постобработки

Пескоструйная обработка (Sand blasting) — холодная обработка поверхности камня, стекла, металлических изделий или зубов путём повреждения её поверхности песком или иным абразивным порошком, распыляемым потоком воздуха, воздуха с водой (пневмогидропескоструйный метод), или только струёй воды или иной жидкости (гидроструйный метод). При струйной обработке частицы ускоряются из абразивоструйного аппарата при помощи энергии сжатого воздуха. Для того чтобы посредством абразивных частиц и сжатого воздуха обеспечить эффективную очистку, требуется профессиональное мастерство, высококлассное оборудование и контроль качества. Каждый элемент влияет на результат работы всей системы. При очистке ненужные материалы удаляются, поверхность материала упрочняется и становится подготовленной для нанесения покрытий.

Со стекловолокна с помощью данной очистки обычно удаляют верхний слой гелевого покрытия для того, чтобы сделать видимыми пузырьки воздуха. При абразивоструйной очистке алюминия, титана, магния и других металлов удаляют результаты коррозии и, в зависимости от выбранного абразива и давления, наносят профиль. Новые, более мягкие виды абразива (включая пластик и пшеничный крахмал), а также специальное абразивоструйное оборудование с низким давлением используются для сухого способа удаления покрытий с современных композиционных материалов. Это позволяет очищать самолёты, вертолёты, автомобили, грузовики и лодки без использования абразивоструйной обработки, которая может нарушить структуру поверхности. Кроме того, переход на сухой способ очистки верхних слоёв исключает возможность воздействия на рабочих токсических химических веществ, используемых при очистке, и исключает расходы, связанные с утилизацией опасных отходов. Возможности пескоструйной очистки (бластинга) разнообразны. Поскольку в промышленности регулярно изобретаются новые материалы и возникает потребность в обработке новых поверхностей, производителям бластинговой техники и материалов приходится непрерывно совершенствовать свои технологии и оборудование.

Со стекловолокна с помощью данной очистки обычно удаляют верхний слой гелевого покрытия для того, чтобы сделать видимыми пузырьки воздуха. При абразивоструйной очистке алюминия, титана, магния и других металлов удаляют результаты коррозии и, в зависимости от выбранного абразива и давления, наносят профиль. Новые, более мягкие виды абразива (включая пластик и пшеничный крахмал), а также специальное абразивоструйное оборудование с низким давлением используются для сухого способа удаления покрытий с современных композиционных материалов. Это позволяет очищать самолёты, вертолёты, автомобили, грузовики и лодки без использования абразивоструйной обработки, которая может нарушить структуру поверхности. Кроме того, переход на сухой способ очистки верхних слоёв исключает возможность воздействия на рабочих токсических химических веществ, используемых при очистке, и исключает расходы, связанные с утилизацией опасных отходов. Возможности пескоструйной очистки (бластинга) разнообразны. Поскольку в промышленности регулярно изобретаются новые материалы и возникает потребность в обработке новых поверхностей, производителям бластинговой техники и материалов приходится непрерывно совершенствовать свои технологии и оборудование.

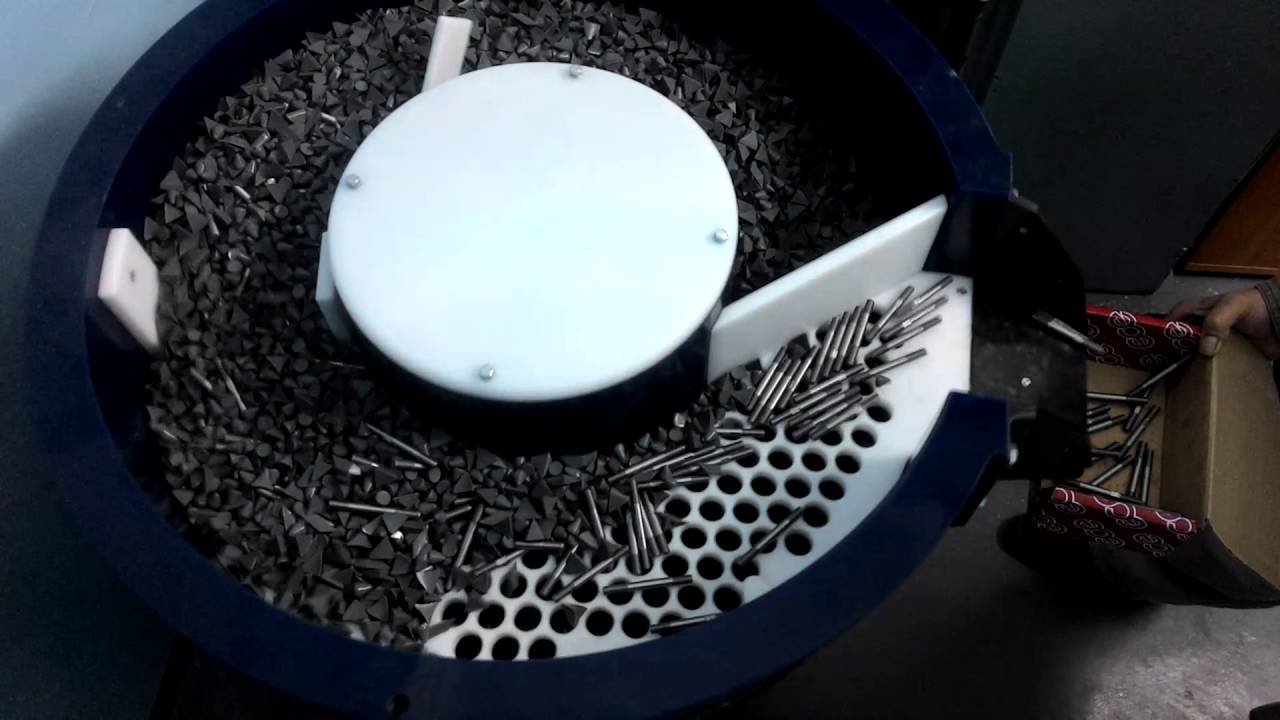

Галтовка (Tumbling) — деформационное упрочнение поверхностного слоя – технологический процесс механической обработки деталей при перемешивании с наполнителем, который может содержать абразив. Применяется для обработки – от шлифовки до финишной полировки – поверхности деталей из различных материалов, металлов, сплавов чёрных, цветных и драгоценных, полимеров, стекла, керамики, минералов, дерева и других. Применяется для обработки поделочных камней, изделий из дерева, ножей, а также небольших заготовок и деталей от окалины, заусенцев, формовочной земли, также для улучшения качества поверхности изделий — полирования. Процесс галтовки осуществляется на различном оборудовании, например, галтовочных барабанах и галтовочных вибромашинах. Для осуществления процесса галтовки необходим наполнитель, в котором обрабатываются заготовки и обеспечивается требуемое качество и шероховатость обработанной поверхности предметов. Наполнитель (среда) — галтовочные тела, абразивные гранулы (в машиностроении), «чипсы» (в ювелирной промышленности), абразив.

Электрополировка (Electropolishing) – также известная как электрохимическая полировка , анодная полировка или электролитическая полировка (особенно в области металлографии ) – это электрохимический процесс, который удаляет материал с металлической заготовки, уменьшая шероховатость поверхности на выравнивание микровыступов и впадин, улучшение качества поверхности .

Для электрополировки шероховатой поверхности выступающие части профиля поверхности должны растворяться быстрее, чем углубления. Этот процесс, называемый анодным выравниванием, может быть неправильно проанализирован при измерении топографии поверхности. Анодное растворение в условиях электрополировки удаляет заусенцы с металлических предметов из-за повышенной плотности тока на углах и заусенцев. Что наиболее важно, успешная электрополировка должна происходить в условиях плато постоянного тока, ограниченного диффузией, что достигается отслеживанием зависимости тока от напряжения (кривая поляризации) при постоянной температуре и условиях перемешивания.

Для электрополировки шероховатой поверхности выступающие части профиля поверхности должны растворяться быстрее, чем углубления. Этот процесс, называемый анодным выравниванием, может быть неправильно проанализирован при измерении топографии поверхности. Анодное растворение в условиях электрополировки удаляет заусенцы с металлических предметов из-за повышенной плотности тока на углах и заусенцев. Что наиболее важно, успешная электрополировка должна происходить в условиях плато постоянного тока, ограниченного диффузией, что достигается отслеживанием зависимости тока от напряжения (кривая поляризации) при постоянной температуре и условиях перемешивания.Химическая Электрохимическая отмывка (Electrochemical pulse) – см. электрополировка. Применяется для отделения поддержек после SLM печати

Окрашивание (Coloring) — сложная физико-химическая технология, результатом которой является сформированное прочное лако-красочное покрытие на поверхности твёрдых материалов. Материалы, образующие такое покрытие, вступают во взаимодействие с окрашиваемой поверхностью в жидком состоянии. Нанесение краски на окрашиваемый предмет осуществляют либо контактным, либо бесконтактным способом. В момент нанесения краска может находиться как в непрерывном объёмном состоянии, так и в мелкодисперсном, либо порошкообразном состоянии. Явление сцепления материала покрытия с твёрдой основой называют адгезией, являющейся предметом физической химии. Покраска представлена множеством технологий, технологических инструментов и оборудования. На стадии термообработки нанесённого слоя краски происходит улучшение сцепления материала краски с материалом основы, растекание, полимеризация и связывание островков краски в непрерывный монолитный слой. Среди способов придания окраски покраска отличается от крашения тем, что изменение цвета связано с нанесением на окрашиваемый предмет плёнки, не затрагивая изменения цвета внутренней области предмета.

Материалы, образующие такое покрытие, вступают во взаимодействие с окрашиваемой поверхностью в жидком состоянии. Нанесение краски на окрашиваемый предмет осуществляют либо контактным, либо бесконтактным способом. В момент нанесения краска может находиться как в непрерывном объёмном состоянии, так и в мелкодисперсном, либо порошкообразном состоянии. Явление сцепления материала покрытия с твёрдой основой называют адгезией, являющейся предметом физической химии. Покраска представлена множеством технологий, технологических инструментов и оборудования. На стадии термообработки нанесённого слоя краски происходит улучшение сцепления материала краски с материалом основы, растекание, полимеризация и связывание островков краски в непрерывный монолитный слой. Среди способов придания окраски покраска отличается от крашения тем, что изменение цвета связано с нанесением на окрашиваемый предмет плёнки, не затрагивая изменения цвета внутренней области предмета.

Удаление порошка (Depowdering) – процесс удаления порошковых материалов из цилиндра построения 3d принтера. Системы, зачастую, оснащаются элементами сортировки и рециклинга.

Системы, зачастую, оснащаются элементами сортировки и рециклинга.

Термообработка (Heat treatment) – совокупность операций нагрева, выдержки и охлаждения твёрдых металлических сплавов с целью получения заданных свойств за счёт изменения внутреннего строения и структуры. Тепловая обработка используется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием, либо как окончательная операция технологического процесса, обеспечивающая заданный уровень свойств изделия. Общая длительность нагрева металла при тепловой обработке складывается из времени собственного нагрева до заданной температуры и времени выдержки при этой температуре. Время нагрева зависит от типа печи, размеров изделий, их укладки в печи; время выдержки зависит от скорости протекания фазовых превращений. Нагрев может сопровождаться взаимодействием поверхности металла с газовой средой и приводить к обезуглероживанию поверхностного слоя и образованию окалины. Обезуглероживание приводит к тому, что поверхность изделий становится менее прочной и теряет твёрдость.

Аэрозольная доводка (Vapor polishing) – это метод полировки пластмасс для уменьшения шероховатости поверхности или улучшения чёткости. Как правило, компонент подвергается воздействию химического пара, который заставляет поверхность течь, тем самым улучшая качество поверхности. Этот метод полировки часто используется для возвращения прозрачных материалов к оптическому качеству после механической обработки. Полировка паром хорошо подходит для внутренних элементов деталей. Изменения размеров пластикового компонента, как правило, не происходит. Обычно требуется последующее снятие напряжения, так как полировка паром создаёт поверхностные напряжения, которые могут вызвать растрескивание. Пластмассы, которые хорошо поддаются паровой полировке, – это поликарбонат, акрил, полисульфон, PEI и ABS. Эта техника также используется для улучшения поверхности объектов, созданных с помощью технологий 3D-печати. Поскольку принтер наносит слой за слоем материал для создания объекта, поверхность часто не совсем гладкая. Гладкость поверхности можно значительно повысить с помощью полировки паром.

Поскольку принтер наносит слой за слоем материал для создания объекта, поверхность часто не совсем гладкая. Гладкость поверхности можно значительно повысить с помощью полировки паром.

Фотополимеризация (Дозасветка)(Photopolymerization) – воздействие на отпечатки ультрафиолетовым излучением для окончательного отверждения полимеров.

Мойка (Удаление смолы)(Wash) – воздействие на отпечатки раствором изопропилового спирта и других растворителей для удаления с поверхности остаточного загрязнения жидким полимером

Ручной инструмент (Hand tool) – применяется для процессов удаления отпечатков с платформы, удаления поддержек, шлифовки и полировки поверхности

Что такое галтовка ювелирных изделий?

Галтовкой называют процесс обработки ювелирных материалов для улучшения качества их поверхности и, соответственно, придания товарного вида. Чаще всего галтовке подвергаются поделочные камни, может методика использоваться и при работе с формовочной землей, окалиной.

Содержание

Что такое галтовка ювелирных изделий?

На самом деле галтование — это процесс очистки ювелирных изделий, который совмещает шлифование и полирование. Изделия помещаются в крутящиеся барабаны со специальными полирующими средствами или реагентами.

Галтовка. Этот участок ювелирного производства напоминает огромную кухню, где в каждой «кастрюле» что-то готовится под чутким руководством опытного шеф-повара. Правда, вместо «кухонной утвари» в галтовке огромные вращающиеся барабаны, а в роли шеф-повара — ювелиры. На самом деле галтование — это процесс очистки ювелирных изделий, который совмещает шлифование и полирование.

Что такое магнитная галтовка?

Магнитная галтовка KT-185 предназначена для полировки ювелирных изделий после литья, эффективно полирует изделие со всех сторон особенно в трудно доступных местах. Применяемый наполнитель стальные иглы.

Магнитная галтовка – вид суперфинишной обработки резанием. Режущим инструментом является ферромагнитный галтовочный напол-нитель (иглы). Обработка происходит в непод-вижном рабочем объеме, окруженном постоян-ными магнитами, в который загружены наполни-тель, представляющий короткие обоюдоострые иглы, обрабатываемые детали и смазочно-охлаждающая технологическая среда.

Обработка происходит в непод-вижном рабочем объеме, окруженном постоян-ными магнитами, в который загружены наполни-тель, представляющий короткие обоюдоострые иглы, обрабатываемые детали и смазочно-охлаждающая технологическая среда.

Для чего используют Галтовку?

Галтовка или галтование камня – специальная технология обработки природного материала, которая выполняется для того, чтобы улучшить качество и внешний вид . Галтование позволяет сгладить углы, удалить грязь, отшлифовать и отполировать поверхность.

Что делает Галтовщик?

Характеристика работ. Галтовка заготовок и изделий на виброполировальных установках. Снятие заусенцев механическим способом на установках виброгалтовки, валковой мельнице. Загрузка заготовок и наполнительных материалов в наполнительные емкости.

Как делают Галтовку?

Процесс галтовки осуществляется на различном оборудовании, например, галтовочных барабанах и галтовочных вибромашинах. Для осуществления процесса галтовки необходим наполнитель, в котором обрабатываются заготовки и обеспечивается требуемое качество и шероховатость обработанной поверхности предметов.

Как делают Галтованный камень?

Суть галтовки сводится к тому, что в специальный барабан загружаются очищающие средства, металлические шарики и камни. В результате цикла вращения происходит очистка камней, а также сглаживаются остроты на поверхности материалов.

Галтовка минералов производится механическим способом, для этого используется специальное оборудование для галтовки камней. В барабан галтовочной установки помещается абразивный наполнитель и камни, которые подлежат обработке. В процессе перемешивания содержимого барабана на высокой скорости происходит трение обрабатываемых камней об абразивный наполнитель, в результате чего поверхность камня шлифуется и очищается от грязи.

Что такое Галтованный?

Галтованный камень – это камень с искусственно обработанными водой краями. Камень галтовка имеет приятную на ощупь поверхность, так как обрабатывается целиком в специальном галтовочном барабане.

Что такое Галтовочный барабан?

Галтовочный барабан представляет собой вращающуюся емкость, наполненную абразивным материалом. Галтовка предназначена для улучшения качества поверхностей деталей во вращающемся барабане с добавлением абразива.

Галтовка предназначена для улучшения качества поверхностей деталей во вращающемся барабане с добавлением абразива.

Галтовочный барабан — агрегат периодического действия, предназначенный для очистки отливок за счет их соударений и трения друг о друга во вращающемся вокруг горизонтальной или наклонной оси барабане цилиндрической или многогранной формы.

Галтовка (stonewash) – это декоративная обработка металла во вращающемся барабане при помощи абразивных материалов, наделяющих лезвие неоднородностью и паутинкой мелких царапин.

Начнем с определения загадочного понятия “галтовка”. Галтовка (stonewash) – это декоративная обработка металла во вращающемся барабане при помощи абразивных материалов, наделяющих лезвие неоднородностью и паутинкой мелких царапин.

Что такое монтировка ювелирных изделий?

Монтировка — это соединение деталей ювелирных изделий, изготовленных гибкой, разрезанием, распиливанием, фрезерованием, штамповкой и другими методами. Такое соединение производится пайкой, сваркой, клепкой и другими технологическими операциями.

Монтировка — это соединение деталей ювелирных изделий, изготовленных гибкой, разрезанием, распиливанием, фрезерованием, штамповкой и другими методами. Такое соединение производится пайкой, сваркой, клепкой и другими технологическими операциями. Самой важной из них является пайка.

Как правильно полировать ювелирные изделия?

На шлифовальном станке возможно отполировать украшение достаточно быстро и при этом качественно. Для наиболее качественной и безопасной полировки изделия применяются специальные полировальные щетки и абразивные пасты, предназначенные специально для полировки металла. Ряд изделий имеет гальваническое покрытие.

Наносят небольшое количество зубной пасты или талька на тряпку, обрабатывают кольцо. Движения должны быть мягкими, действовать следует без нажима. Тальк можно смешать с небольшим количеством нашатырного спирта. Полученная паста используется для шлифовки золота, а для камней лучше взять зубную пасту без абразива и добавок, красителей.

Как шлифовать ювелирные изделия?

Шлифовка проводится сначала механическим способом, с помощью станка и кругов разной абразивности, и убирает самые заметные изъяны и неровности.