Как армировать ленточный фундамент своими руками: инструкция

Заливка фундамента 8 комментариев

- Материалы и инструмент

- Подготовительный этап

- Инструкция по армированию фундамента

- Армирование фундамента по углам

- Видео — инструкция

Армирование ленточного фундамента – процедура обязательная, без выполнения которой невозможно гарантировать качественное возведение будущей постройки. Работа по армированию фундамента очень важна, но в исполнении не очень сложна и если разобраться во всех тонкостях и нюансах, то сделать ее можно без проблем своими руками.

Материалы и инструмент

Для армирования ленточного фундамента используют, как стальные пруты, так и стеклопластиковую арматуру, мы остановимся на стальных прутах (как выбрать стальную арматуру читайте тут), потому как стеклопластик во – первых дорогое удовольствие, во – вторых его очень редко применяют для загородного домостроения по ряду причин.

Итак, с этим разобрались идем дальше, для работы нам нужно приобрести:

| Материал | Параметры |

| Рабочая арматура | Диаметром 12мм. |

| Конструктивная арматура | Диаметром 8мм. |

| Вязальная проволока | Предназначенная для армирования |

| Цемент | Марки М – 250, 300. |

| Песок | Средней фракции |

Из инструментов подготовим:

- Емкость для замешивания бетона или бетономешалку;

- Строительный миксер;

- Болгарку;

- Лопату;

- Плоскогубцы;

- Перчатки.

Подготовительные работы

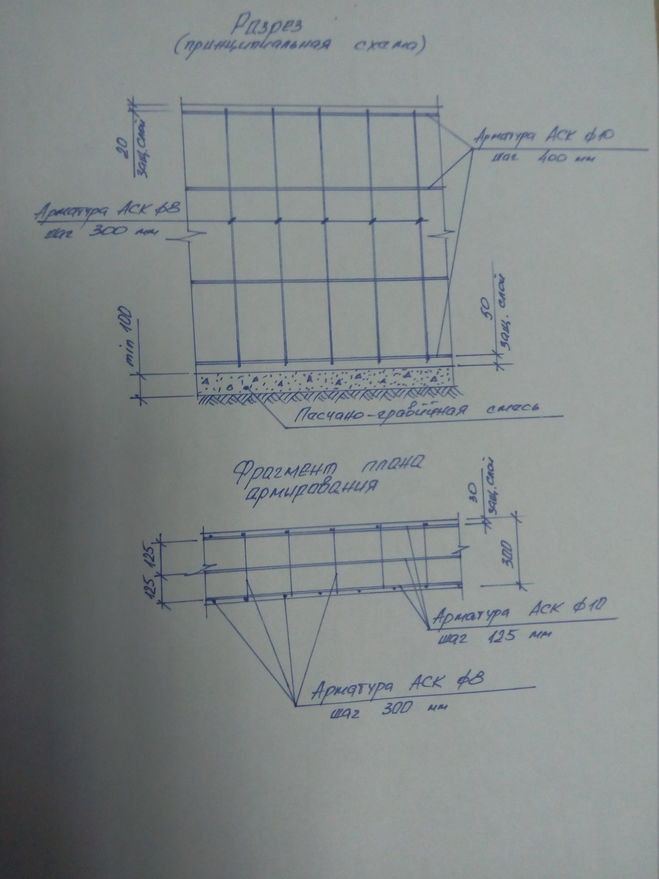

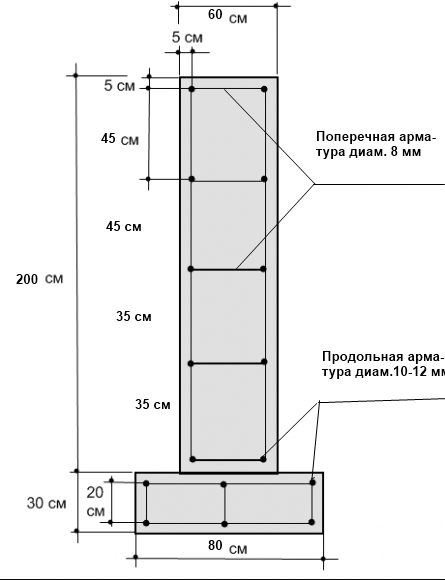

Первое: Нужно рассчитать и приобрести арматуру и вязальную проволоку. В расчете необходимого количества арматуры нет ничего сложного. Горизонтальные направляющие, для которых используется арматура 12мм, обычно укладывается с шагом 30 — 60 см.

Важно: Для ленты высотой меньше 90 см обычно используется двухрядный каркас, при высоте более 90 см вяжется трех и более ярусный каркас.

Насчет вязальной проволоки все еще проще, ее на каждое соединение уходит примерно 25 – 30см.

Второе: После того, как материал доставили на место строительства, его нужно тщательно осмотреть и очистить от грязи и ржавчины. Многие данной операцией пренебрегают, но нужно помнить, что посторонние «включения» могут хоть несущественно, а все же ухудшить рабочие характеристики бетона.

Пошаговая инструкция по армированию ленточного фундамента

Шаг 1: Формируем бетонное основание. Для этого на дно траншеи, толщиной 20 -30 см насыпаем песок, трамбуем его и заливаем бетоном слоем 5 – 10см. Так мы защитим нижнюю арматуру от появления коррозии.

Так мы защитим нижнюю арматуру от появления коррозии.

Совет: в целях экономии можно не «заморачиваться» с заливкой «подошвы», а гидроизолировать траншею обыкновенной плотной полиэтиленовой пленкой.

Шаг 2: Устанавливаем опалубку. На этом этапе останавливаться не будем потому, как у нас есть статья на тему «как поставить опалубку для фундамента», где все подробнейше расписано.

Шаг 3: Начинаем вязать арматуру. Проделать данную работу можно, как непосредственно в траншее, так и рядом с ней. Удобнее конечно же связать отдельные секции недалеко от места монтажа, а потом установить их в положенное место. Общая схема будет следующей.

Важно: Сварку для соединения арматуры между собой применять крайне не рекомендуется, при таком способе крепления места стыков очень быстро начнут ржаветь.

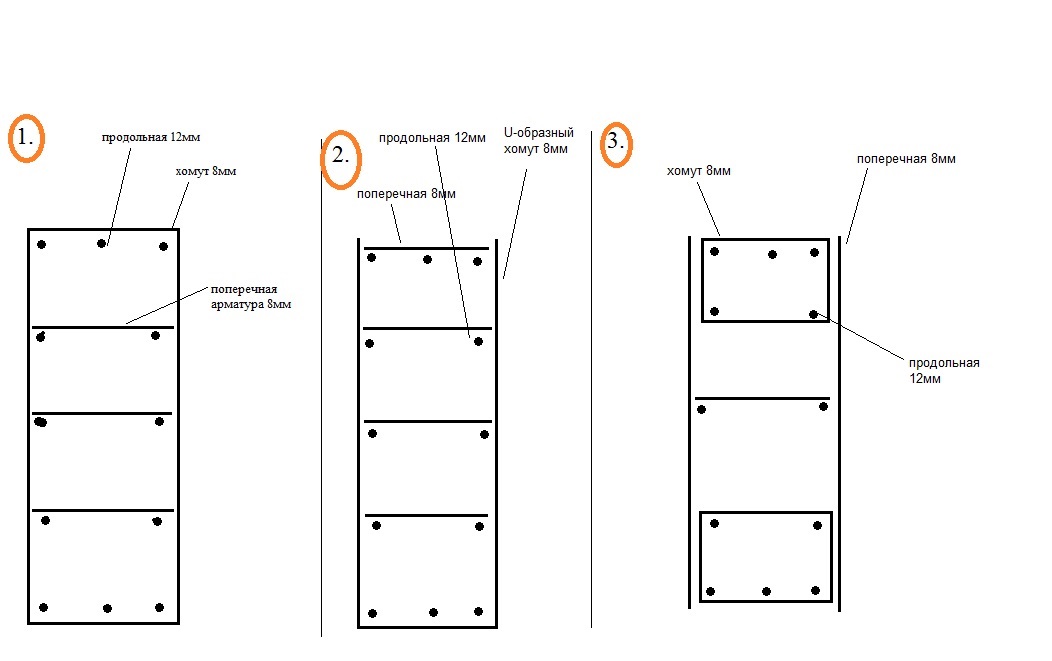

Сборку конструкции следует начинать с нижних поперечных прутов (8мм), их выкладываем с шагом не более 80см друг от друга. Затем на них продольно укладываем рабочую арматуру (12мм), расстояние между продольными прутами не должно превышать 40 см, если же оно больше 40 см, то добавляем в конструкцию еще один стержень. Места соединений поперечных и продольных прутьев закрепляем вязальной проволокой.

Затем на них продольно укладываем рабочую арматуру (12мм), расстояние между продольными прутами не должно превышать 40 см, если же оно больше 40 см, то добавляем в конструкцию еще один стержень. Места соединений поперечных и продольных прутьев закрепляем вязальной проволокой.

Итак, ранее мы сформировали нижний уровень каркаса, далее следует закрепить вертикальные перемычки (8мм). Делается это так – в местах соприкосновения продольных и поперечных прутьев арматуры устанавливаем вертикально еще один прут и связываем его проволокой с основной конструкцией, таким образом производим монтаж всех необходимых вертикальных элементов.

Важно: Будьте внимательны и при установке следите чтобы вертикальная арматура была закреплена по отношению к продольной четко под 90 градусов.

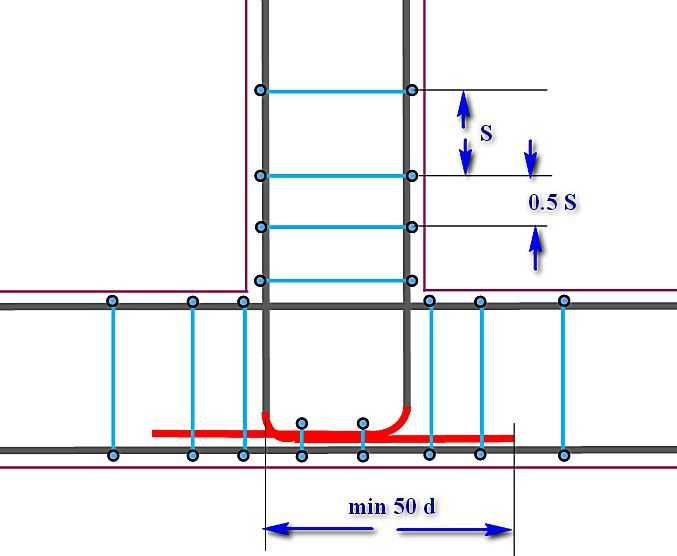

Следующим этапом сборки каркаса будет установка верхних поперечных и продольных прутьев. Все действия те – же, к вертикально закрепленной арматуре с помощью вязальной проволоки с перехлестом по краям не менее 20см, крепим сначала поперечные, а затем продольные элементы арматуры.

Способом, описанным выше собираем необходимое количество секций, устанавливаем их в траншею если сборка проводилась не в ней и с помощью дистансеров жестко закрепляем каркас по отношению к опалубке, зазор между ними оставляем в 3 -5 см.

Основная часть работ на этом закончена, но остался самый важный этап, армирование ленточного фундамента по углам.

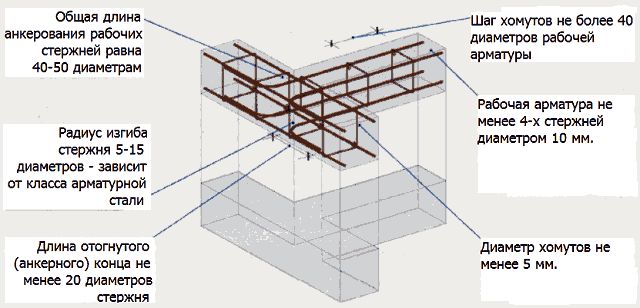

Шаг 4: Крепление арматуры по углам. Здесь нужно быть предельно внимательными и сделать работу максимально качественно, потому как углы фундамента принимают на себя наибольшее концентрированное напряжение. Для армирования фундамента по углам применяют П или Г- образные техники усиления. Как правильно сделать данную работу смотрите ниже.

Для прямых углов:

Для углов больше 160 градусов:

Ну и перекрестия армируются так:

Все на этом работа закончена, удачного вам строительства.

Видео:

Армирование ленточного фундамента своими руками: пошаговая инструкция, фото, схема вязки

Особенности фундамента-ленты не позволяют применять для его строительства обычный бетон. В таком случае требуется железобетон, то есть бетонный камень, внутрь которого уложены стальные прутки. От того, насколько грамотно проведен процесс закладки металлического каркаса, или армирование, зависит прочность и срок службы всей конструкции. Разберем все тонкости армирования ленточного фундамента.

В таком случае требуется железобетон, то есть бетонный камень, внутрь которого уложены стальные прутки. От того, насколько грамотно проведен процесс закладки металлического каркаса, или армирование, зависит прочность и срок службы всей конструкции. Разберем все тонкости армирования ленточного фундамента.

Все об армировании фундамента-ленты

Какую арматуру выбрать

— Способы вязки прутков

— Армирование углов

Технология сборки каркаса

— Способ 1

— Способ 2

В проекте будущего здания обязательно прописывают размеры сечения, расположение, сорт и количество арматурных элементов. Это результат расчетов с массы постройки, геологических особенностей местности, т.п.

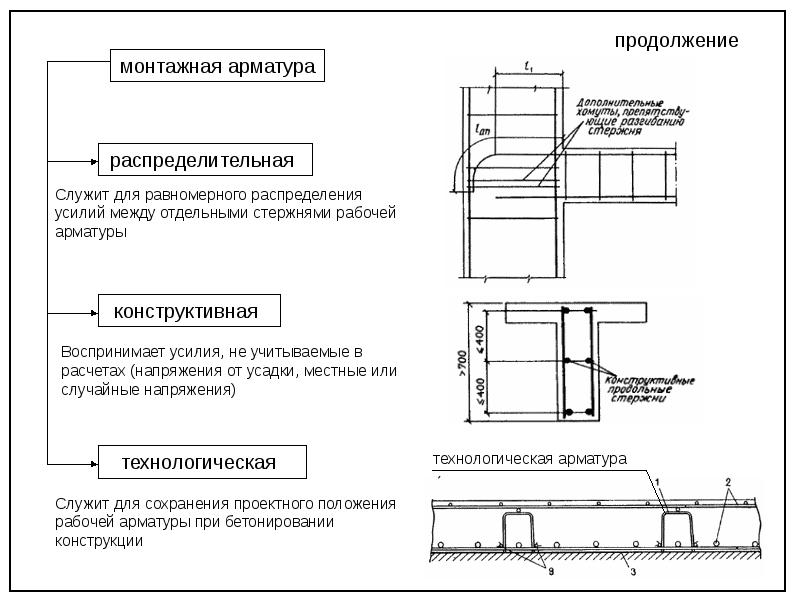

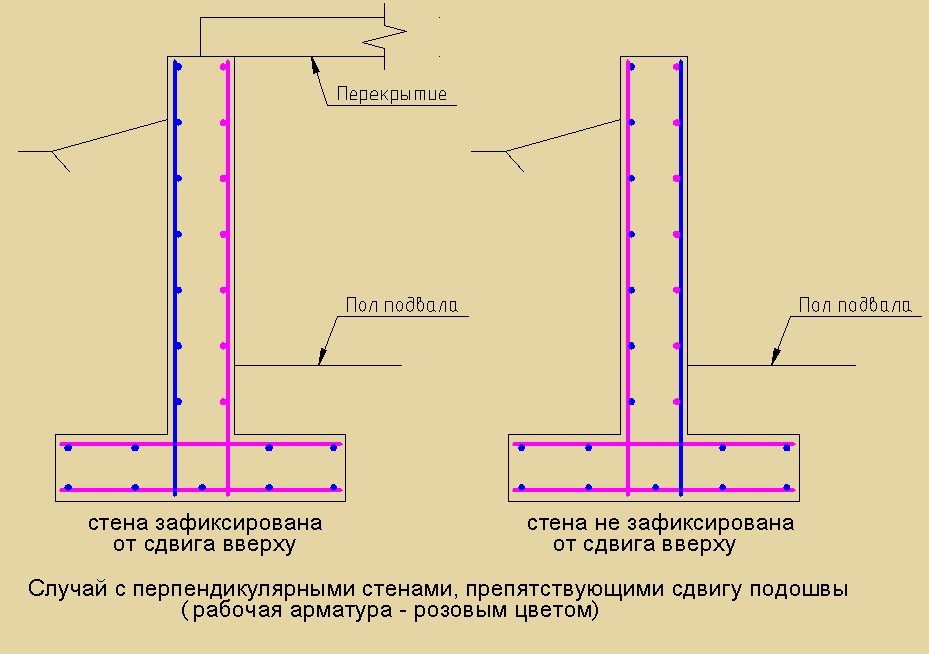

В сечении армирующий каркас фундамента-ленты представляет собой четырехугольник. Объясняется это просто. На основание воздействуют две противоположно направленные силы: сверху масса здания, снизу сила грунтового пучения. В середине ленты таких нагрузок не возникает. Поэтому для компенсации давления мало- и среднезаглубленных фундаментов хватает двух армирующих поясов: сверху и снизу. В сильнозаглубленные основания добавляют третий пояс. Их изготавливают из прочных прутков класса IIIА или IIА.

Поэтому для компенсации давления мало- и среднезаглубленных фундаментов хватает двух армирующих поясов: сверху и снизу. В сильнозаглубленные основания добавляют третий пояс. Их изготавливают из прочных прутков класса IIIА или IIА.

Нужно выбирать профиль ребристой формы, у него лучше сцепление с бетонным камнем. Диаметр горизонтальных прутьев рассчитывают исходя из площади поперечного сечения каркаса и типа железобетонного элемента. Обычно это прутья диаметром 10-12 мм, но может быть и иначе.

Чтобы удержать продольные прутки на заданном месте, используют конструкционные перемычки. Их изготавливают из более тонких и гладких прутьев. Подойдет класс АI и толщина от 6 до 8 мм. Обычно такой прут загибают в форме четырехугольника-хомута, чтобы облегчить процесс сборки каркаса.

Кроме металлических прутьев в продаже можно найти стеклопластиковые. Они легче и не поддаются коррозии. Однако в частном строительстве их используют редко. Изогнуть такую деталь можно только в заводских условиях.

Instagram @metall_chelyabinsk

Продольный ребристый пруток

Instagram @tihonov.vitalick

Перемычка в форме хомута

Instagram @tihonov.vitalick

Схему армирования ленточного фундамента рассчитывают в ходе построения проекта. По требованиям СНиПов, расстояние между горизонтальными поясами не делают больше 400 мм. Шаг установки конструкционных перемычек должен быть равен или меньше 300 мм. Еще один важный момент — расстояние от края детали до начала прутка. Арматуру полностью утапливают в бетон. Если где-то она выйдет на поверхность, неизбежна коррозия металла. Поэтому минимальное расстояние от края бетонной плиты до стального прута — 5 см.

С учетом выстроенной схемы арматуру собирают в единую конструкцию. Разберем особенности этого процесса.

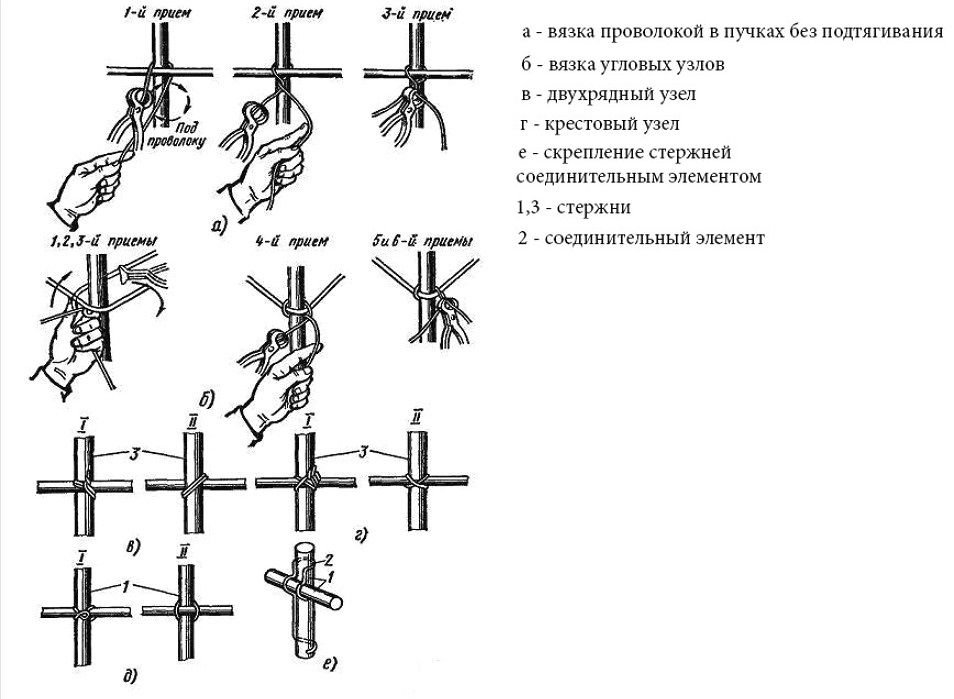

Способы вязки прутков

Свободное движение (или люфт) арматурной сетки внутри конструкции вызовет напряжение, которое скажется на прочности здания. Чтобы этого не произошло, прутки прочно соединяют между собой. Для этого используют три методики.

Для этого используют три методики.

Первая — сваривание. Стальные элементы соединяют с помощью точечной сварки. Это быстро и надежно, но возможно не всегда. На участке сварки металл становится хрупким и легче подвергается коррозии. Поэтому сварка применяется только для материала, в маркировке которого есть буква «С». Это означает, что сваривание разрешено, и шов не повлияет на прочность элемента.

Соединять металлические детали можно с помощью пластиковых хомутов. С их помощью элементы подтягивают друг к другу и надежно закрепляют. Это несложно и быстро. Но пластиковые хомуты тоже используют достаточно редко. Связано это с тем, что они не выдерживают низких температур, а также с достаточно высокой ценой хомутов. Кроме того, перемещать связанный таким способом каркас категорически нельзя. Вяжут только в опалубке.

Вязка арматуры под ленточный фундамент проволокой — основной метод соединения. Это самый дешевый и эффективный, а иногда и быстрый способ. Выполняют такую вязку с помощью разных приспособлений. Чаще проволоку закрепляют специальным вязальным крючком. Это недорогое приспособление, которое можно изготовить самостоятельно. Научиться вязать им арматуру несложно. Неопытный арматурщик буквально через несколько часов уже быстро вяжет прутки. Минус методики — недостаточная жесткость готового каркаса. Поэтому лучше всего вязать его прямо в опалубке.

Чаще проволоку закрепляют специальным вязальным крючком. Это недорогое приспособление, которое можно изготовить самостоятельно. Научиться вязать им арматуру несложно. Неопытный арматурщик буквально через несколько часов уже быстро вяжет прутки. Минус методики — недостаточная жесткость готового каркаса. Поэтому лучше всего вязать его прямо в опалубке.

Мастера также вяжут проволочные соединения клещами или шуруповертом со вставленным крючком. Есть еще одно приспособление — вязальный пистолет. Он надежно связывает детали буквально за секунду, что важно, ведь объемы работ очень большие. При этом пистолет громоздкий, поэтому работать им можно не на всех участках. А самое главное, для него требуется специальная проволока, и стоит он дорого. Но если есть возможность взять пистолет напрокат, лучше всего так и поступить. Это значительно ускорит работу.

ShutterStock

Соединение проволокой

ShutterStock

Соединение пластиковыми хомутами

ShutterStock

Соединение сваркой

Армирование углов

Самыми слабыми и уязвимыми участками фундамента-ленты считаются места примыкания стен и углы. Здесь соединяются нагрузки, идущие от разных стен. Чтобы их грамотно перераспределить, используют специальные приемы. Простое соединение стальных стержней не решит задачу, поскольку не перераспределит нагрузку. В результате через некоторое время под воздействием перегрузок железобетон начнет трескаться и крошиться.

Здесь соединяются нагрузки, идущие от разных стен. Чтобы их грамотно перераспределить, используют специальные приемы. Простое соединение стальных стержней не решит задачу, поскольку не перераспределит нагрузку. В результате через некоторое время под воздействием перегрузок железобетон начнет трескаться и крошиться.

Поэтому возможно два варианта соединения. Первый предполагает обустройство нахлеста из прутка. Идущий вдоль одной из стен стержень загибают на другую. Длина такого загиба должна быть не меньше 65-70 см. Если длины прутка недостаточно, применяют Г-образные загнутые хомуты-накладки. Длина каждой стороны — не меньше 65-70 см. В обоих случаях центр загиба должен приходиться на угол.

Примыкания оформляют аналогично. Здесь тоже используют или загнутые прутья, или Г-образные накладки-хомуты. В перераспределении нагрузки на угловых участках участвуют и поперечные конструкционные перемычки, поэтому их шаг установки уменьшают вдвое.

ShutterStock

Лучше всего делать это непосредственно в траншее. Так конструкцию не придется двигать, что исключает даже небольшие сдвиги стержней. Но не всегда такое возможно. Если лента глубокая и узкая, вязать прутки внутри траншеи неудобно. Тогда применяют другую методику. Фрагменты каркаса связывают на поверхности. Лучше всего где-то поблизости от траншеи. Затем их переносят к яме, ставят в нее и соединяют между собой. Так работать проще, но может помешать то, что конструкция получается тяжелой, переносить ее неудобно. И сделать это нужно максимально аккуратно. Оба этих варианта имеют свои достоинства и недостатки. Какой из них использовать, решают мастера на месте. Решение принимают с учетом условий, в которых предстоит работать.

Лучше всего делать это непосредственно в траншее. Так конструкцию не придется двигать, что исключает даже небольшие сдвиги стержней. Но не всегда такое возможно. Если лента глубокая и узкая, вязать прутки внутри траншеи неудобно. Тогда применяют другую методику. Фрагменты каркаса связывают на поверхности. Лучше всего где-то поблизости от траншеи. Затем их переносят к яме, ставят в нее и соединяют между собой. Так работать проще, но может помешать то, что конструкция получается тяжелой, переносить ее неудобно. И сделать это нужно максимально аккуратно. Оба этих варианта имеют свои достоинства и недостатки. Какой из них использовать, решают мастера на месте. Решение принимают с учетом условий, в которых предстоит работать. Подробно разберем два способа, как правильно вязать арматуру для ленточного фундамента в траншее.

Способ 1

Все операции проводятся в такой последовательности.

- На дно ямы укладываем подставки, чтобы прутки были приподняты минимум на 50 мм.

Если их нет, подойдут осколки кирпича.

Если их нет, подойдут осколки кирпича. - Поверх подставок выкладываем продольные стержни первого армопояса.

- На уложенные пруты ставим и закрепляем поперечные элементы.

- Если использовались поперечины-хомуты, кладем поверх прутья второго армопояса и фиксируем их. Для стоек-поперечин все то же самое. Но продольные стержни укладываем не сверху, а подвязываем к стойкам.

Instagram @luchshiye_fundamenty.be

Instagram @spves

Способ 2

Технология немого отличается от описанной выше. Приведем последовательность действий.

- Забиваем в дно ямы на 2 метра опорные стойки, изготовленные из прута диаметром 16-20 мм. Ставим их в углах и на участках пересечения горизонтальных стержней.

- Между ними на рассчитанном в проекте расстоянии забиваем в грунт прутки конструкционных перемычек.

- К выставленным стойкам-опорам привязываем элементы нижнего армопояса. Затем вяжем арматуру к конструкционным перемычкам.

- Привязываем к опорным стойкам детали верхнего армопояса. Делаем это так, чтобы расстояние от них до верхнего края фундамента было не меньше 50-70 мм.

- Фиксируем горизонтальную арматуру к перемычкам.

Instagram @homecottage2021

Instagram @fundament_rostov

Процесс армирования фундамента-ленты — не самый простой и отнимает много времени. Но при желании все можно собрать своими руками. Чтобы получить хороший результат, не надо пренебрегать помощью специалистов. Расчеты и проектирование лучше всего доверить им. Дом, построенный на правильно рассчитанном основании, простоит долгие годы.

Материал подготовила

Инна Ясиновская

Своими рукамиКак вдвое сократить выбросы углерода за счет ленточного фундамента

В рамках нового инновационного проекта Ramboll и партнеры создают оптимизированный бетонный фундамент — почти вдвое дешевле углерода.

На здания приходится большая часть нашего коллективного воздействия на климат.

Во многом это связано с тем, что производство некоторых из наших любимых материалов, таких как бетон, сталь и цемент, требует очень большого количества углерода. Цемент (который является основным ингредиентом бетона) является крупнейшим источником промышленных выбросов на планете, на его долю приходится примерно 7% всех выбросов.

Но это также означает, что существует огромная возможность уменьшить глобальное воздействие на климат за счет более разумного строительства. Одно небольшое сокращение, умноженное на все здания, возводимые каждый год, может изменить мир.

‘Такова философия нового инновационного партнерства, целью которого является тестирование новых способов проектирования фундаментов, которые могут снизить общую стоимость выбросов углекислого газа.

В одном из первых пилотных проектов команда смогла сократить связанные с этим выбросы углерода на целых 46% по сравнению с традиционной сборкой.

Преимущества зигзагообразного расположения

С конструктивной точки зрения ленточные фундаменты в основном используются для передачи линейной нагрузки на вершину ствола на поверхностную нагрузку в нижней части основания.

Базовый компонент отвечает только за распределение нагрузки, поэтому треугольная форма более оптимальна.

Вал действует как небольшая стена и, как сложенный лист бумаги, имеет большую несущую способность в зигзагообразной форме, чем в прямой линии.

Обычный ленточный фундамент с левой стороны и оптимизированный ленточный фундамент с правой стороны

Однако эти формы нетрадиционны и могут создавать проблемы с точки зрения возможности строительства.

Чтобы решить эту проблему, в начале 2023 года компания Ramboll сотрудничала с различными партнерами в отрасли для реализации проекта проверки концепции.

Целями пилотного проекта были:

- Оценка экономии CO2-эквивалента за счет оптимизации конструкции фундамента

- Чтобы убедиться, что дизайн может быть реализован на практике (или определить, почему нет)

- Делиться наблюдениями и опытом и учиться на них

Пробная отливка основана на вымышленном, но реалистичном проекте, хотя на практике существует множество вариаций.

Оптимизация расхода материалов и CO2e

Фундамент в основном состоит из бетона. В конструкции прототипа на основание используется на 35 % меньше бетона, а на шахту — на 50 %. Кроме того, армирование уменьшается на 17%. В целом это приводит к сокращению CO2e на 34% только за счет оптимизации геометрии.

Кроме того, оптимизация материалов также была частью пилотного проекта, поэтому использовались бетон и арматура с низким выбросом CO2. При сравнении используемых материалов со стандартными материалами (с использованием EPD от EPD Danmark Ökobau) была достигнута дополнительная экономия CO2e на 17%. Общее сокращение в этом пилотном проекте составило 46% CO2e.

Конструкция арматуры

Схема арматуры в основном разработана с учетом несущей способности. Однако продольная арматура также рассчитана с учетом ширины трещины от усадки. Кроме того, в основание были добавлены стремена, чтобы использовать арматуру в качестве каркаса и, таким образом, повысить удобство сборки. Армирование вала, по сути, представляет собой простую сетку, но зигзагообразная форма явно добавляет сложности.

Армирование вала, по сути, представляет собой простую сетку, но зигзагообразная форма явно добавляет сложности.

Схема арматуры.

В конструкцию также добавлена большая стойка с возможным соединением с конструкцией наверху (например, настенным башмаком), чтобы определить, как справиться с этим общим требованием. Для обеспечения бетонного покрытия локально делается небольшое отклонение формы из-за его размера и тонкости вала.

Модель базовой части пробной отливки.

Опалубка

Опалубка, используемая в пилотном проекте, представляет собой комбинацию стандартной опалубки и внутренних опалубок из полистирола. Чтобы изучить возможность повторного использования опалубки, одна сторона внутренней формы покрыта, а другая нет. С точки зрения тестирования это также позволяет лучше контролировать отливку.

Высота оставшейся внутренней опалубки на шахте увеличена, так как она рассматривается как потенциальная опалубка для настила.

Модель отливки и внутренней опалубки.

Строительство

Арматура и внутренняя опалубка были изготовлены заранее и доставлены на место для сборки. Все производство было основано на 3D-моделях. Был использован самоуплотняющийся бетон, так как возможности вибрации ограничены. Литье было выполнено в два этапа, чтобы воспроизвести то, что считается наиболее реалистичным подходом для более высоких валов, что часто бывает.

Партнеры по сотрудничеству и форма

Этот экспериментальный проект выполнялся в течение двух месяцев со всеми партнерами, перечисленными ниже. Рабочее название было «песочница», и исследование новых методов проектирования и строительства проводилось в игровой форме. С первого дня стало ясно, что совершение ошибок, поиск возможностей для улучшений и извлечение из них уроков были частью проекта.

- Лемвиг-Мюллер

- Юникон

- PERI Дания

- Одико

- НКЦ

- ПЕЙККО

- Рамбёлль

- NREP

Проектирование и допущения CO2e/LCA

Ленточные фундаменты спроектированы в соответствии с DS/EN 1992-1-1 с приложением DK при расчетной линейной нагрузке 1000 кН/м, расчетной несущей способности грунта более 667 кН/м2, и класс воздействия XC2 XA1.

Оценка CO2e/LCA выполняется для A1–A3 при условии, что:

- Стандартный бетон (30/37 МПа): 282 кг CO2e/м3 (EPD Danmark)

- Стандартная арматура: 680 кг CO2-экв./т стали (Ökobau)

- Использованный бетон (Lava M30 с FUTURECEM): 235 кг CO2-экв./м3

- Используемая арматура от Celsa Steel: 402 кг CO2/т стали

- Используемая арматура от Pittini: 651 кг эквивалента CO2/тонну стали

Заявления и выводы наших партнеров

Обмен знаниями, полученными в ходе пилотного проекта, был основным направлением этого проекта. Вот заявления и размышления наших партнеров:

Jørgen Schou UNICON (поставщик бетона):

Спецификация бетона: класс прочности C30/37, классы воздействия XC2, XA1. Кроме того, макс. размер заполнителя 16 мм за счет фактического расположения арматуры (бетонного покрытия и расстояния между арматурными стержнями). Исходя из этого, был выбран наш наиболее экологичный бетон с цементом FUTURECEM с пониженным содержанием CO2e на 25 % по сравнению с аналогичным бетоном с цементом CEM I. Кроме того, для рабочей среды была поставлена версия SCC. Разгрузка с нулевым уровнем выбросов на месте, где это возможно + грузовик с электроприводом или HVO.

Кроме того, для рабочей среды была поставлена версия SCC. Разгрузка с нулевым уровнем выбросов на месте, где это возможно + грузовик с электроприводом или HVO.

Йонас Хёг, PEIKKO (поставщик соединительной системы COOPRA):

Использование анкеров с головкой COPRA® представляет собой анкерный механизм с низким уровнем выбросов CO2 для армирования стали в бетонных конструкциях. Анкер с резьбовой гильзой представляет собой хорошо известный принцип анкеровки, обеспечивающий высокое качество болтового соединения вышеуказанных стеновых элементов с залитыми стеновыми башмаками SUMO®. Скрытые анкерные муфты COPRA® со съемными резьбовыми стержнями предотвращают риск повреждения выступающих частей во время строительства. При этом сборка рассчитана на возможное в будущем разделение фундамента и стенового элемента.

Erik Feddersen Jensen, Lemvigh-Müller (поставщик арматуры):

Арматурный каркас для базовой части является стандартным и простым в изготовлении. Усиление зигзагообразного вала сделать непросто, поскольку обеспечить общую прямолинейность непросто. Кроме того, при изгибе горизонтальных зигзагообразных стержней арматура изгибается на 45 градусов вверх и вниз от машины, поэтому длина является проблемой. При таком методе производства 1,3 метра кажутся пределом. Если бы это было стандартом с большим объемом, должны были бы использоваться другие методы производства, при которых сетка изгибается.

Кроме того, при изгибе горизонтальных зигзагообразных стержней арматура изгибается на 45 градусов вверх и вниз от машины, поэтому длина является проблемой. При таком методе производства 1,3 метра кажутся пределом. Если бы это было стандартом с большим объемом, должны были бы использоваться другие методы производства, при которых сетка изгибается.

Benjamin Sundstrøm, PERI Дания (поставщик наружной опалубки):

Для создания ленточного фундамента использовалась наша стандартная облегченная опалубка DUO, изготовленная из технополимеров. Благодаря композитной технологии на полимерной основе DUO обладает высокой устойчивостью ко всем воздействиям окружающей среды, а все компоненты на 100% подлежат вторичной переработке. В соответствии со структурными граничными условиями была создана 3D-модель системы DUO, которая в дальнейшем отображается в приложении PERI XR, что позволяет пользователям получать 3D-визуализацию конструкции с помощью смартфона.

Asbjørn Søndergaard, ODICO (поставщик внутренней опалубки):

Обычно производство зигзагообразной опалубки может быть недорогим и требовать большого количества ручного труда. Тем не менее, благодаря уникальной технологии роботизированной резки проволоки Odico дизайн был выполнен с легкостью. Мы использовали отходы EPS для практического исследования, чтобы свести к минимуму выбросы CO2 в опалубку, тем самым демонстрируя новый путь вторичной переработки отходов упаковки. Для сценария крупномасштабного внедрения опалубку из пенополистирола можно либо сделать многоразовой для многократного литья, нанеся поверхностное покрытие; или он может быть изготовлен как несъемная опалубка, которая служит постоянной изоляцией после завершения заливки. Оба сценария были протестированы в ходе проверки концепции, и мы считаем, что с точки зрения затрат на материалы должно быть возможно достичь паритета затрат, так что дополнительные затраты на опалубку из пенополистирола или постоянную изоляцию будут уравновешены достигнутой экономией на конкретные затраты. Эта перспектива открывает широкомасштабное внедрение проекта, указывая на высоко инновационную практику, в которой экономия CO2 при строительстве фундаментов и переработка отходов пенополистирола идут рука об руку.

Тем не менее, благодаря уникальной технологии роботизированной резки проволоки Odico дизайн был выполнен с легкостью. Мы использовали отходы EPS для практического исследования, чтобы свести к минимуму выбросы CO2 в опалубку, тем самым демонстрируя новый путь вторичной переработки отходов упаковки. Для сценария крупномасштабного внедрения опалубку из пенополистирола можно либо сделать многоразовой для многократного литья, нанеся поверхностное покрытие; или он может быть изготовлен как несъемная опалубка, которая служит постоянной изоляцией после завершения заливки. Оба сценария были протестированы в ходе проверки концепции, и мы считаем, что с точки зрения затрат на материалы должно быть возможно достичь паритета затрат, так что дополнительные затраты на опалубку из пенополистирола или постоянную изоляцию будут уравновешены достигнутой экономией на конкретные затраты. Эта перспектива открывает широкомасштабное внедрение проекта, указывая на высоко инновационную практику, в которой экономия CO2 при строительстве фундаментов и переработка отходов пенополистирола идут рука об руку. С точки зрения опалубки рентабельная реализация этого потенциала зависит от свободы проектирования роботизированной резки проволоки, и мы должным образом рады видеть, что технология применяется таким инновационным способом.

С точки зрения опалубки рентабельная реализация этого потенциала зависит от свободы проектирования роботизированной резки проволоки, и мы должным образом рады видеть, что технология применяется таким инновационным способом.

Матиас Билле, NCC:

Мы гордимся тем, что можем принять участие в этом небольшом пробном проекте, направленном на минимизацию использования бетона в фундаментах. Это очень познавательно и весело быть частью.

Первая заливка треугольного фундамента прошла очень хорошо, и все прекрасно совпало. Арматура поставлялась в виде сварного узла, что упростило и упростило установку. Мы обеспечили покрытие с помощью прокладок под названием «stjerner», которые также имеют большую площадь для ног, чтобы не повредить треугольные изоляционные формы и удерживать их на месте.

Используемый бетон представлял собой безвибрационный бетон. Это решение было принято из-за сложности обеспечения достаточной вибрации бетона в углах треугольной формы и предотвращения образования воздушных карманов.

Наш опыт отливки показал, что у изоляционных опалубок были слабые места по самым краям, что приводило к незначительным повреждениям во время транспортировки и работы на месте, и этого можно было избежать с самого начала.

Мы предлагаем вместо этого сделать изоляционные формы следующей формы, отмеченной пунктирными линиями на рисунке ниже:

Это обеспечит более прочную форму, а также лучшее прилегание опалубки к запорному механизму. План состоит в том, чтобы иметь возможность повторно использовать форму для следующих отливок, и поэтому она также может быть лучше с более прочной формой.

Второе литье, содержащее зигзагообразную линейную основу, прошло успешно. У нас были некоторые опасения, что изоляция может подняться во время заливки, но это было решено с помощью лент, проходящих по верху опалубки.

Мы считаем, что отливка зигзагообразной формы в больших масштабах может быть затруднена просто из-за покрытия бетоном и допусков.

Стремена снизу не всегда получаются такими прямыми, как хотелось бы, и мы можем предвидеть некоторые проблемы с сохранением охвата вдоль линии. Эту проблему можно решить, просто немного увеличив охват в этих областях.

Эту проблему можно решить, просто немного увеличив охват в этих областях.

В целом, мы рассматриваем это как жизнеспособное решение для будущих фундаментов и хороший способ минимизировать количество бетона.

Ларс Хенриксен, NREP (разработчик и владелец сайта):

Цель NREP — подтолкнуть отрасль к более устойчивому подходу, всегда бросая вызов обычному бизнесу. Возможность поддержать эту инициативу хорошо согласуется с нашей целью, и мы рады возможности значительно оптимизировать конструкцию одной из самых жестких частей здания.

Что такое фонд?

В строительстве термин «фундамент», происходящий от латинского слова «фундус» (недра), относится к части общего сооружения. Фундамент состоит в зависимости от его назначения из различных элементов, таких как балки, камни, плиты или сваи. В современном строительстве фундамент обычно делается из железобетона.

Для чего нужен фундамент?

Фундаменты используются для крепления легких или хрупких конструкций к твердой опоре. Чтобы выполнять свою функцию, фундаменты должны быть более жесткими, тяжелыми и прочными, чем прикрепленные к ним элементы. Фундаменты подавляют движение или деформацию прикрепленных конструкций и предотвращают просачивание грунта. Кроме того, фундаменты рассматриваются как интерфейс между различными функциональными и структурными областями.

Чтобы выполнять свою функцию, фундаменты должны быть более жесткими, тяжелыми и прочными, чем прикрепленные к ним элементы. Фундаменты подавляют движение или деформацию прикрепленных конструкций и предотвращают просачивание грунта. Кроме того, фундаменты рассматриваются как интерфейс между различными функциональными и структурными областями.

Какие существуют типы фундаментов?

При выборе подходящего фундамента для строительства домов или дорог в основном рассматриваются три типа фундаментов. Помимо ленточных и ростверковых фундаментов, часто используют и башмаки. Какой бы фонд ни был выбран в конечном итоге, его цель всегда остается неизменной. Фундамент предназначен для равномерного распределения веса стен или структурных элементов на землю. Следовательно, свойства грунта также принимают участие в определении предпосылок фундамента. Чем мягче и податливее грунт, тем выше требования, предъявляемые к основанию. Основой любого фундамента является морозостойкая конструкция. В Центральной Европе это указывает на минимальную глубину 80 сантиметров.

В Центральной Европе это указывает на минимальную глубину 80 сантиметров.

Что такое ленточный фундамент?

Ленточный фундамент – абсолютная классика среди всех фундаментов. Ленточные фундаменты сооружают по плану дома и трассе несущих стен, которые потом будут опираться на них. Количество стальной арматуры определяется в зависимости от типа грунта. Проектирование ленточных фундаментов всегда основывается на статическом расчете. Раньше кладку строили прямо на ленточном фундаменте. Сегодня это делается более функциональным способом: сначала оборудуют фундамент теплоизоляционными и влагонепроницаемыми панелями пола. Только после этого строится собственно кирпичная кладка. Эти панели пола по сравнению с ними тонкие, они армированы сталью и не несут нагрузки лишь в небольшой степени.

А что значит плотный фундамент?

Сплошные фундаменты, с другой стороны, можно понимать как сквозные несущие слои. Они одновременно покрывают все свои требования к статике и берут на себя изоляционные и влагонепроницаемые функции панели пола. Толщина ростверка определяется характером грунта и объемом нагрузок, которые должны быть выдержаны. Сплошные фундаменты могут быть построены быстрее и, следовательно, дешевле, чем ленточные фундаменты, что полностью перевешивает их недостатки, такие как более высокие затраты на стальную арматуру и количество бетона. Однако, если неподвальные конструкции должны быть снабжены плотным фундаментом, необходимо иметь в виду достаточно глубокую установку и, при определенных обстоятельствах, использование защиты от замерзания. В гражданском строительстве под защитой от замерзания понимают узкий ленточный фундамент, не имеющий, однако, стальной арматуры.

Толщина ростверка определяется характером грунта и объемом нагрузок, которые должны быть выдержаны. Сплошные фундаменты могут быть построены быстрее и, следовательно, дешевле, чем ленточные фундаменты, что полностью перевешивает их недостатки, такие как более высокие затраты на стальную арматуру и количество бетона. Однако, если неподвальные конструкции должны быть снабжены плотным фундаментом, необходимо иметь в виду достаточно глубокую установку и, при определенных обстоятельствах, использование защиты от замерзания. В гражданском строительстве под защитой от замерзания понимают узкий ленточный фундамент, не имеющий, однако, стальной арматуры.

Когда используются фундаментные плиты?

При использовании ленточного фундамента отдельные высокие нагрузки (например, дымоходы или опорные колонны) должны быть дополнительно поддержаны тарельчатым фундаментом. Фундаменты на подушках обеспечивают отсутствие статической перегрузки подконструкции в соответствующих точках. По способу возведения блочный фундамент соответствует ленточному, за исключением того, что блочные фундаменты обычно строят квадратной формы, на небольшой площади. Фундаментные подушки

Фундаментные подушки

также используются для крепления стоек ворот, столбов или столбов ограждения.

Как гравий влияет на фундамент?

Гравий и строительство фундамента очень тесно связаны между собой. В зависимости от структуры основания в игру вступают различные размеры зерен гравия. Но настоящим большим преимуществом для каждого фундамента является слой гравия под фактическим фундаментом. Этот слой существенно поддерживает морозостойкость фундамента! Слой гравия позволяет воде, которая в противном случае скапливалась бы под фундаментом, непрерывно стекать. Даже если часть его скопится под фундаментом: за счет полостей в гравийном слое имеется достаточный объем расширения, чтобы надежно защитить фундамент от разрушения морозами. Еще одно преимущество гравийного слоя: он не имеет капиллярного действия. Вода, которая в противном случае могла бы стекать из земли в фундамент, останавливается в гравийном слое.

Какой размер зерна имеет гравий в строительстве фундамента?

Конечно, размер зерна, т. е. размер отдельных камешков, всегда зависит от типа и назначения фундамента. Поэтому значения, упомянутые здесь, предназначены только для приблизительного ориентира.

е. размер отдельных камешков, всегда зависит от типа и назначения фундамента. Поэтому значения, упомянутые здесь, предназначены только для приблизительного ориентира.

Для слоя гравия под фундамент обычно рекомендуется размер зерна 16/32 мм. Однако и здесь можно легко использовать более крупное зерно до 45 мм. Другое дело с заполнителями в бетоне. Здесь требуется размер зерна 0/16 или 2/16 мм.

Что такое колонковое бурение и для чего оно нужно в фундаменте?

Если существующий фундамент должен быть усилен элементами, которые не были предусмотрены в первоначальном плане (например, тумбы или столбы ограждения), он должен быть снабжен керновыми отверстиями. При колонковом бурении керн остается внутри сверла, в отличие от обычного бурения. Это обеспечивает более быстрое движение и меньший износ инструмента.

Для колонкового сверления в бетоне требуются специальные сверла. Как правило, они украшены промышленными алмазами, способными проникать в затвердевший бетон. Для транспортировки аблированного материала из зазора сверления, а также для охлаждения сверла почти всегда вода используется для промывки при глубоком бурении в бетоне. Колонковое бурение сравнительно тихое и без вибраций. В то время как мелкое колонковое бурение может выполняться автономно в существующих зданиях, перед началом работ по закладке фундамента дома необходимо проконсультироваться с инженером-строителем.

Колонковое бурение сравнительно тихое и без вибраций. В то время как мелкое колонковое бурение может выполняться автономно в существующих зданиях, перед началом работ по закладке фундамента дома необходимо проконсультироваться с инженером-строителем.

Почему для фундамента почти всегда используется железобетон?

Бетон может поглощать только силы высокого давления. Когда возникает растягивающее напряжение, бетон быстро теряет свои эксплуатационные качества. Сталь, с другой стороны, обладает совершенно противоположными свойствами и поэтому является идеальным дополнением. Снабжение бетона сталью – специалисты используют слово «армирование» – значительно увеличивает способность бетона выдерживать нагрузки при растяжении. Комбинация двух материалов обеспечивает баланс мощности и увеличивает долговечность фундамента.

Чтобы железобетон полностью реализовал свой потенциал, в бетоне должны образоваться микроскопические трещины. Поэтому сбалансированное соотношение стали и бетона, а также правильный диаметр стальной арматуры имеют решающее значение для идеального железобетона!

Для лучшей передачи возникающих усилий от бетона к стали последняя имеет ребристую структуру. Эти ребра обеспечивают идеальное сцепление стали и бетона и, таким образом, необходимую передачу усилия. Сталь

Эти ребра обеспечивают идеальное сцепление стали и бетона и, таким образом, необходимую передачу усилия. Сталь

для бетонных фундаментов доступна в различных формах. Сталь может быть встроена в бетон в виде стержней, сеток или каркасов.

Какое отношение плотность бетона имеет к фундаменту?

Чем плотнее бетон, тем выше его прочность на сжатие. Так называемая насыпная плотность бетона определяется выбором добавок – компонентов, которые добавляются в бетон. Наиболее распространенными типами добавок являются стандартный заполнитель, легкий заполнитель и тяжелый заполнитель.

В случае стандартного заполнителя в свежий бетон добавляется смесь гравия и песка из рек или карьеров. Стандартный заполнитель обеспечивает плотность бетона от 2,0 до 2,6 тонн на кубический метр. С другой стороны, легкий бетон достигает максимальной плотности 2,0 тонны на кубический метр. Для легкого бетона в качестве добавки используют лаву, пемзу или гранулы керамзита. Легкий бетон обладает сильными изоляционными свойствами и может значительно улучшить энергетический баланс дома.

Если их нет, подойдут осколки кирпича.

Если их нет, подойдут осколки кирпича.