МАГНИТЕРМ – жидкая теплоизоляция (теплокраска)

Сверхтонкая теплоизоляция МАГНИТЕРМ — продукт разработанный на основе большого опыта в производстве защитных, декоративных и теплоизоляционных покрытий, выпускаемых компанией Белком. MAGNITERM производится из импортных компонентов, поставляемых известными европейскими компаниями.

Жидкая теплоизоляция, существующая как сегмент изоляционных материалов на российском рынке уже более пяти лет, пополнилась большим количеством дешевых некачественных производителей, пытающихся продать свой товар спекулируя ценой или использую чужие торговые марки. Сверхтонкая теплоизоляция МАГНИТЕРМ выпускается в пластиковых ведрах объемом десять литров, без использования бумажных этикеток и с голограмной защитой от подделок.

Сверхтонкая жидкая теплоизоляция МАГНИТЕРМ — это многоуровневая система, состоящая из нескольких видов вакуумированых микросфер, высококачественного акрилового связующего, противогрибковых и антикоррозийных добавок исключающих появление плесени на стенах и ржавчины на металлических поверхностях.

МАГНИТЕРМ внешне напоминает обычную краску, что позволяет наносить его на поверхности любой конфигурации. После нанесения образуется эластичное покрытие состоящее из микросфер с техническим вакуумом внутри, другими словами поверхность превращается в термос.

МАГНИТЕРМ используется для теплоизоляции фасадов зданий, крыш, устранения промерзания стен, утепления бетонных полов, утепления трубопроводов, паропроводов, различных ёмкостей, цистерн, для устранения конденсата и т.д. Температура эксплуатации сверхтонкой теплоизоляции МАГНИТЕРМ, в зависимости от модификации, от — 60°С до +600°С.

Срок службы MAGNITERM от 10 лет.

- МАГНИТЕРМ стандарт

Является универсальным сверхтонким энергосберегающим покрытием в линейке сверхтонких теплоизоляционных материалов нашего производства, подходит для любых поверхностей с температурой эксплуатации от -60°С до +200°С (пиковая температура 260°С не более 2 часов). Жидкая теплоизоляция МАГНИТЕРМ высоко эффективна в теплоизоляции трубопроводов горячего и холодного водоснабжения, паропроводов, воздуховодов для систем кондиционирования, систем охлаждения, различных ёмкостей, цистерн, рефрижераторов, трейлеров и других объектов.

Наносится при температуре: от +7°С до +45°С (t окруж. среды) Расход: 0,8-1,0 л/ м² при слое 1 мм Цвет: белый (возможна колеровка) Степень глянца: матовая Способ нанесения: Растворитель: вода Упаковка: пластиковые ведра 10л. и 20л. Условия транспортировки: от +0°С до +40°С - МАГНИТЕРМ фасад

Жидкая теплоизоляция МАГНИТЕРМ фасад обладает всеми достоинствами высококачественной фасадной краски. Легкость нанесения, быстрота выполнения работ по теплоизоляции, защита поверхности от атмосферных осадков и различного вида грибков и плесени, повышенная паропроницаемость — вот лишь некоторые преимущества применения нашей теплоизоляции.

- МАГНИТЕРМ норд

Новейшая разработка в линейке сверхтонких жидких керамических теплоизоляционных материалов. В отличии от всех других сверхтонких теплоизоляционных материалов, представленных на российском рынке, работы по нанесению МАГНИТЕРМ норд могут проводиться при отрицательных температурах, до -30°С, тогда как минимальная температура нанесения обычных ЖКТМ не может быть ниже +5 °С. Сверхтонкая теплоизоляция МАГНИТЕРМ норд обладает превосходной адгезией к большинству подложек, щелочестоек, не пропускает воду и пригоден для применения на различных основаниях. - МАГНИТЕРМ антипирен

Полностью негорючая жидкая теплоизоляция МАГНИТЕРМ, которая обладает всеми качествами покрытий серии МАГНИТЕРМ. Используется на объектах, где необходимо применение группы материалов серии НГ.

Полностью негорючая модификация! - МАГНИТЕРМ антикор

Жидкая теплоизоляция МАГНИТЕРМ с повышенными антикоррозийными свойствами, используется на поверхностях подверженных коррозии и в качестве грунтовочного слоя перед нанесением других покрытий серии МАГНИТЕРМ на ржавые поверхности.

Эта модификация разработана для решения нескольких типичных проблем образования конденсата на металлических, бетонных и кирпичных поверхностях, а также внутри жилых и нежилых помещений. Толщина слоя жидкой теплоизоляции МАГНИТЕРМ должна быть не менее 3 мм.- МАГНИТЕРМ +600

Жидкая теплоизоляция МАГНИТЕРМ +600 позволяет теплоизолировать объекты с рабочей температурой до +400 ºС и пиковой температурой до +600°С поверхности.

Инструкции по нанесению

Инструкция по нанесению MAGNITERM фасад

Инструкция по нанесению MAGNITERM стандарт

Цены на жидкую теплоизоляцию МАГНИТЕРМ

Розничные цены на жидкую теплоизоляцию АГНИТЕРМ, рекомендованные заводом изготовителем. Фасовка цена за литр МАГНИТЕРМ-Стандарт ведра 20 л, 10 л, 330 руб МАГНИТЕРМ-Фасад ведра 20 л, 10 л, 330 руб МАГНИТЕРМ-Норд ведра 20 л, 10 л, 370 руб МАГНИТЕРМ-Антиперен ведра 20 л, 10 л, 370 руб МАГНИТЕРМ-Антикор ведра 20 л, 10 л, 360 руб МАГНИТЕРМ-Антиконденсат ведра 20 л, 10 л, 350 руб МАГНИТЕРМ-+600 ведра 20 л, 10 л, по запросу

Скидки предоставляются на оптовые партии.Стоимость доставки по Москве и России

Жидкая теплоизоляция магнитерм

Рубрика: УтеплениеАвтор: Администратор

Содержание

- Сфера применения жидкого утеплителя «Магнитерм»

- Разновидности керамической теплоизоляции «Магнитерм»

- Плюсы и минусы

Теплоизоляция Magneterm — это энергоэффективное, ультратонкое покрытие на акриловой основе. Технология была разработана с использованием передового опыта лидеров в области жидкой керамической изоляции, таких как американские компании Mascoat и Thermal-Coat.

Принцип основан на так называемом «зеркальном эффекте». В готовом виде полимеризованное покрытие содержит до 80% вакуумных пустот. Эта теплоизоляция может как удерживать тепло, так и отражать его. Материал заполняет микропоры на защищаемой поверхности и полностью изолирует ее от контакта с окружающей средой.

Сфера применения жидкого утеплителя «Магнитерм»

Многокомпонентная смесь содержит вакуумные микросферы, силиконовые связующие, антикоррозийные и противогрибковые добавки. Состав предназначен для создания энергосберегающего слоя. После нанесения термозащиты происходит процесс полимеризации. Образуется чрезвычайно прочный, водостойкий слой, который обеспечивает защиту от вредных биологических агентов и ржавчины. Вакуум — идеальный теплоизоляционный материал, обладающий минимально возможной способностью поглощения тепла. Отсюда уникальные свойства жидкой теплоизоляции Magnetherm.

Новый продукт быстро стал популярным в своем сегменте благодаря своему качеству и уникальным свойствам. Его легко наносить простой кистью или краскопультом. После процесса полимеризации он образует высокопрочное покрытие.

Материал является гидрофобным и подходит для использования внутри и снаружи помещений.

Жидкая теплоизоляция Magneterm широко используется в теплоэнергетике для защиты котельного оборудования, чиллеров, компрессоров, запорной арматуры. Термическое покрытие обеспечивает снижение потерь энергии, предотвращает образование конденсата, препятствует образованию ржавчины и увеличивает срок службы оборудования. Материал может выдерживать пиковые температуры до 600 градусов Цельсия, что позволяет использовать его в зонах повышенного пожарного риска.

Термическое покрытие обеспечивает снижение потерь энергии, предотвращает образование конденсата, препятствует образованию ржавчины и увеличивает срок службы оборудования. Материал может выдерживать пиковые температуры до 600 градусов Цельсия, что позволяет использовать его в зонах повышенного пожарного риска.

В строительстве и ЖКХ Магнетерм используется для изоляции и защиты от коррозии:

- котлы,

- газовые трубы,

- фасады и крыши,

- внутренние перегородки,

- гаражи,

- склады и навесы,

- фундаменты и плиты перекрытия.

Помимо экономии тепла, жидкая теплоизоляция Magnetherm обеспечивает защиту от грибков и плесени. Толщина слоя краски всего в несколько миллиметров обеспечивает необходимый теплоизоляционный эффект. Это помогает экономить внутреннее пространство, что очень важно для небольших помещений.

Разновидности керамической теплоизоляции «Магнитерм»

Производитель жидкокристаллической изоляции Magneterm выпускает несколько разновидностей продукта с различными условиями применения и техническими свойствами. На рынке представлены следующие этикетки:

На рынке представлены следующие этикетки:

- «Magneterm Facade» подходит для поверхностей из мрамора, кирпича, бетона, дерева или оргстекла. Обладает высокой вязкостью, поэтому отлично прилипает к вертикальным поверхностям. Он содержит антисептики, которые предотвращают рост плесени и грибков. Диапазон рабочих температур от +5 до +150 градусов.

- «Magneterm nord» обладает высокой адгезией к большинству материалов и устойчив к щелочам. Специальные добавки позволяют ему работать при температуре до -30 градусов Цельсия.

- «Магнитерм Стандарт» — это универсальный продукт, используемый в основном для тепловой изоляции трубопроводов различного назначения.

- «Огнеупорный Магнитерм» используется для защиты несущих конструкций от повреждений, а также в случае повышенной пожароопасности зданий.

- «Магнитерм Антикор» используется на металлических поверхностях. Он образует изоляционный слой и в то же время защищает от ржавчины. Его можно использовать в качестве грунтовки для лакокрасочных покрытий.

- «Магнитерм Биоцид» защищает поверхности потолков и стен от грибка и плесени в помещениях с повышенной влажностью.

- «Магнитерм Антиконденсат» предназначен для защиты металлических трубопроводов. Он уменьшает потери тепла, предотвращает замерзание и образование конденсата.

- «Магнитерм +600» — это универсальная защита, устойчивая к химическим и атмосферным воздействиям. Материал практически не горит, поэтому его используют в промышленных установках с высокими рабочими температурами.

Плюсы и минусы

Новинкой на строительном рынке является теплоизоляция «Магнитерм», изготавливаемая российскими производителями из импортных комплектующих. Это обусловлено оптимальным соотношением качества и стоимости готовой продукции.

К преимуществам материала относятся следующие факторы:

- Жидкий состав термокраски позволяет легко наносить ее на поверхности любой конфигурации.

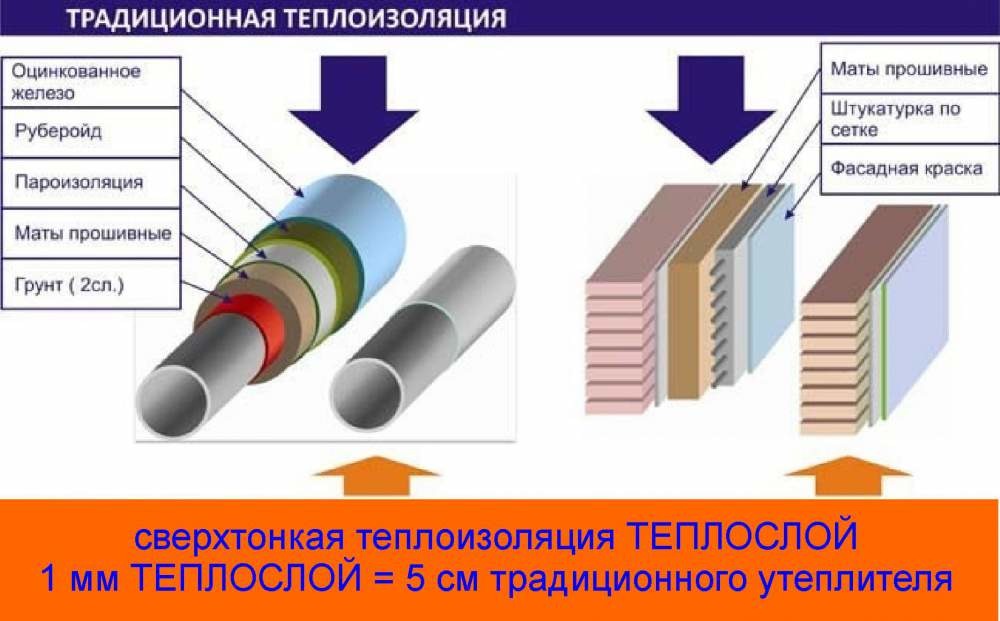

- Слой Magnetherm толщиной 1 мм заменяет 50 мм минеральной ваты, снижая общий вес конструкции и экономя реальное пространство.

- Антимикробные добавки защищают структуру от вредных биологических агентов.

- Вакуумная инкапсуляция предотвращает образование конденсата.

- Температурный диапазон материала делает его универсальным, позволяя использовать его как при очень низких (до — 50), так и при самых высоких температурах (до +500).

- «Магнитерм» абсолютно экологичен и не выделяет вредных летучих соединений или мелких частиц.

Нанесение краски не требует каких-либо навыков или специального оборудования. - На готовую теплоизоляцию можно нанести любую отделку.

Недостатков у жидкой теплоизоляции немного. Недостатком является относительно высокая стоимость таких материалов. Учитывая, что защитный слой более 3 мм обеспечивает необходимый эффект, расход получается довольно высоким. Состав сохнет гораздо дольше, чем обычная краска. Каждый слой необходимо выдерживать не менее одного дня после нанесения, что увеличивает время работы.

Давайте подытожим вышеизложенную информацию. Энергосберегающее жидкокерамическое покрытие Magneterm является практичным и финансово выгодным средством теплоизоляции. Область применения этой технологической инновации очень широка. Он наиболее эффективен там, где необходимо уменьшить образование конденсата.

Энергосберегающее жидкокерамическое покрытие Magneterm является практичным и финансово выгодным средством теплоизоляции. Область применения этой технологической инновации очень широка. Он наиболее эффективен там, где необходимо уменьшить образование конденсата.

Испытания теплоизоляционных материалов – TCA Lab / Alfa Chemistry

Теплоизоляционные материалы имеют специальные функции и широко используются во многих областях, особенно в крупномасштабных инженерных проектах. Это важный аксессуар для работы структуры и функционирования крупногабаритного оборудования и компонентов. Как материал, который играет незаменимую роль в промышленности строительных материалов, его собственное качество сильно влияет на функционирование и стабильность качества проектной инженерии или компонентов. Таким образом, анализ и испытания теплоизоляционных материалов с профессиональной и научной точки зрения играют жизненно важную роль в обеспечении стабильности качества проектного оборудования или компонентов.

Наш объем и возможности тестирования включают

- Органические теплоизоляционные материалы

Основная продукция:

Пенополиуретановые плиты (EPS, XPS), жесткие пенополиуретановые плиты (PUR), пенополиэтиленовые плиты (PF), противопожарные плиты X-EPS, резиновая и пластиковая губчатая изоляция материалы, и т. д. .

Основные объекты испытаний:

Стойкость к тепловому удару, постоянное изменение линии нагрева, прочность на сжатие, адиабатические характеристики, характеристики горения, сила разрушения при изгибе, ползучесть при сжатии, теплопроводность, прочность на изгиб, испытание на морозостойкость, стойкость к растворителям, прочность на сдвиг, максимум температура использования, звукопоглощение, звукоизоляция, и т. д. .

- Неорганические теплоизоляционные материалы

Основная продукция:

Плиты из вспененного полиэтилена (EPS, XPS), плиты из жесткого пенополиуретана (PUR), плиты из фенольной пены (PF), противопожарные плиты X-EPS, резина и изоляционные материалы из пластиковой губки, и т. д. .

д. .

Основные объекты испытаний:

Содержание шлаковых шариков, теплопроводность, воспламеняемость, массовое влагопоглощение, точечная нагрузка, прочность на сдвиг, характеристики горения при равномерной температуре, стабильность размеров, прочность на сжатие, разрушающая нагрузка при изгибе, жесткость, непроницаемость.

- Композитные теплоизоляционные материалы

Основная продукция:

YT неорганический активный теплоизоляционный материал для стен, легкий композитный теплоизоляционный материал, металлическая фторуглеродная теплоизоляционная композитная плита, GB-алюминиевая фольга, композитная фенольная пенопластовая изоляционная плита, термоаэрогель теплоизоляционная войлочная плита, пенополистироловая теплоизоляционная плита для наружных стен, теплоизоляционная плита для наружных стен, фенольная плита, растворная композитная плита, и т. д. .

Основные объекты испытаний:

Кратковременное водопоглощение, прочность на сжатие, прочность на сдвиг и модуль сдвига, воспламеняемость, долговременное водопоглощение, коэффициент кислотности, свойства горячей воды, свойства при сушке погружением, прочность на изгиб, ударная вязкость, сдвиг прочность насыщенного клеевого слоя, коэффициент теплового расширения, перепад температур, и т. д. .

д. .

- Листовые материалы

Основная продукция:

Декоративная плита, перегородка, композитная сэндвич-панель с металлической поверхностью, пластиковая плита.

Основные объекты испытаний:

Измерение размеров, тепловое сопротивление и теплопроводность, прямой угол, плоскостность, стабильность размеров, прочность на растяжение, прочность на сжатие, сосредоточенная нагрузка, кратковременное водопоглощение, долговременное водопоглощение, уменьшение толщины, сухость. мокрый цикл, цикл замораживания-оттаивания, характеристики горячей воды, средний диаметр волокна, содержание шлаковых шариков, теплопроводность, температура усадки при тепловой нагрузке, гидрофобность, органическое содержание, горючесть, водопоглощение, коррозионная активность, звукопоглощение, противопожарные характеристики, выделение вредных веществ вещества, и т. д. .

Стандарты, которые мы используем для испытаний, включают, но не ограничиваются:

- ASTM C516-19: Насыпная теплоизоляция из вермикулита

- ASTM C549-18: Перлитовая насыпная изоляция

- ASTM C553-13(201 9): Минерал Теплоизоляция из волокнистого полотна

- ASTM C592 – 16: Изоляция из минерального волокна и изоляция труб сплошного типа (покрытая металлической сеткой) (промышленный тип)

- ASTM C739 – 21: Насыпная теплоизоляция из целлюлозного волокна

- ASTM C163 – 05 (2016): Смешивание образцов теплоизоляционного цемента

- ASTM C390 – 08 (2019): Отбор проб и приемка партий теплоизоляции

Примечание: эта услуга предназначена только для исследовательских целей и не предназначена для клинического использования.

Изоляция — проектирование электромобилей

Аккумуляторы, двигатели и другие компоненты электрической трансмиссии должны быть тщательно смоделированы, чтобы определить идеальные материалы для теплопередачи(любезно предоставлено ADDEV MAterials)

Позаботились об этом?

Поскольку потребность в тепловой и электрической изоляции в электромобилях будет только расти, Рори Джексон описывает доступные варианты.

В настоящее время электромобили и гибридные автомобили разрабатываются для дальних поездок и более тяжелых нагрузок, поэтому появляются аккумуляторы, обеспечивающие все большее количество энергии. Чаще всего это означает более крупные или тяжелые аккумуляторные блоки, которые содержат больше элементов, больше модулей и более высокую плотность энергии, чем их предшественники.

Однако по мере того, как показатели накопления энергии, потребляемого тока и напряжения растут, возрастает и потребность в управлении температурным режимом. Если температура элемента батареи поднимается выше 80°C, литий в ней может экзотермически реагировать с растворителем в слое электролита на его аноде, что приводит к дальнейшему выделению тепла и вредных газов внутри батареи.

Если температура элемента батареи поднимается выше 80°C, литий в ней может экзотермически реагировать с растворителем в слое электролита на его аноде, что приводит к дальнейшему выделению тепла и вредных газов внутри батареи.

Даже более высокие температуры ячейки могут привести к внутренним коротким замыканиям, пробою катода и выделению газов, которые в совокупности делают высокую вероятность теплового разгона. Этот самоподдерживающийся процесс приведет к пожарам и, в конечном итоге, к взрывам внутри батареи.

Кроме того, на каждом этапе электрической трансмиссии чрезмерное тепло увеличивает вибрацию атомов проводника, что нарушает поток электронов. Это создает большее сопротивление в цепи и меньший магнитный поток в электродвигателях, что напрямую приводит к потерям мощности и энергоэффективности во всем транспортном средстве.

В дополнение к активным системам охлаждения, в которых используются воздушные вентиляторы и жидкие охлаждающие жидкости, существуют различные пассивные системы управления температурным режимом, которым не требуется питание или программное обеспечение для обеспечения критической изоляции электрических силовых агрегатов.

Помимо простой теплоизоляции, во многих компонентах и соединениях электропривода используются теплопроводные материалы. Они обеспечивают электрическую изоляцию, пассивно отводя избыточное тепло от батарей, двигателей и других компонентов. Затем это тепло может рассеиваться через такие среды, как алюминиевая охлаждающая пластина, под вентилятором воздушного охлаждения или через рубашку жидкостного охлаждения.

Эти изоляционные системы могут быть установлены на внешнем уровне компонентов, или они могут обеспечивать защиту на более низких уровнях, например, между обмотками двигателя или между модулями или отдельными элементами батарей. Эти последние конфигурации, как правило, более сложны, дороги и физически тяжелее, чем изоляция на уровне упаковки, но они обеспечивают более надежную и долговечную защиту пассажиров электромобиля от воздействия теплового разгона.

В связи с тем, что китайские, европейские и американские регулирующие органы, вероятно, скоро потребуют, чтобы электромобили обеспечивали минимальную продолжительность защиты водителей после аварийного сигнала о тепловом разгоне, крайне важно, чтобы производители оценили диапазон вариантов, доступных для тепловой и электрической изоляции на всем протяжении электромобиля. трансмиссия.

трансмиссия.

(любезно предоставлено DuPont)

Теплоизоляция

Выбор одного конкретного решения для любого теплового или электрического соединения может быть сложной задачей, учитывая множество доступных вариантов.

Полимеры, например, выпускаются в различных формах для обеспечения различных уровней тепловой защиты различных деталей. Силикон и номекс, например, хорошо зарекомендовали себя и широко используются в компонентах электромобилей и гибридных автомобилей благодаря их термической, электрической и химической стойкости.

Силикон имеет прочные связи между атомами кремния и кислорода, что придает ему высокую термостойкость и устойчивость к окислению. При рабочих температурах, обычно превышающих 200-220°С, силиконы используются в качестве изоляционных герметиков для электронных компонентов и, например, в качестве материала оболочки для высоковольтных кабелей.

Номекс подобен кевлару или нейлону, но обладает большей термической и химической стойкостью и уже давно используется в различных транспортных средствах (от электромобилей до гоночных автомобилей) в качестве теплового и огнезащитного барьера, часто в виде листа, хотя он также доступен в виде волокна. А при изготовлении в виде длинных тонких листов его можно использовать в качестве щелевого изолятора между зубьями статора двигателей низкого и среднего напряжения, чтобы уменьшить накопление тепла, которое может разрушить эмалированный слой изоляции на медных проводах.

Полиэфирные пленки, такие как Mylar, Lumirror и Hostphan, также обеспечивают высокую термическую и механическую стойкость и, таким образом, обладают такой же универсальностью, как Nomex, и могут применяться для аккумуляторов, двигателей и других электронных устройств. Полиэфиры нашли широкое применение в качестве изоляции шин между аккумуляторными модулями.

Так же, как пленки, каучуки и арамиды, такие как эти, полиимидные пенопласты могут сохранять свою структурную целостность при температурах от -196 C до +300 C. Они имеют полуоткрытую ячеистую структуру, которая сводит к минимуму тепловой поток, а также звуковую вибрацию, что делает их полезно для тепловой, а также акустической изоляции.

Они имеют полуоткрытую ячеистую структуру, которая сводит к минимуму тепловой поток, а также звуковую вибрацию, что делает их полезно для тепловой, а также акустической изоляции.

Физическая природа и производство полиимидного пенопласта зависят от его применения. Например, чем больше потребность в теплоизоляции, тем больше пена должна быть «уплотнена» под действием комбинированного тепла и давления, чтобы улучшить ее термостойкие свойства (и сделать ее более прочной для более суровых условий).

Например, при установке в помещении или на обшивке потолка, чтобы сохранить тепло внутри и снаружи автомобиля (или наоборот), может быть полезно некоторое умеренное уплотнение, возможно, до 5,4 кг/м3. Но для более тяжелых условий эксплуатации, таких как установка его под полом кабины в качестве теплового барьера от тепла, исходящего от аккумуляторных батарей электромобиля под полом, или его применение рядом с турбонагнетателем на двигателе гибридного автомобиля для предотвращения плавления мягких компонентов под воздействием тепла, может потребоваться пена плотностью 6,4 кг/м3 или более.

Для звукоизоляции, например, между кабиной и любыми тяговыми двигателями можно использовать менее плотные пены. Кроме того, доступны некоторые разновидности полиимидной пены, которые в случае теплового разгона не выделяют токсинов и очень мало дыма при воздействии огня, что способствует общей безопасности пассажиров.

Материалы с фазовым переходом (PCM) также постоянно развиваются и становятся все более популярными в индустрии электромобилей. Это материалы, которые реагируют эндотермически, когда элементы батареи становятся слишком горячими, переходя из твердого состояния в жидкое, а затем в газообразное.

Эти процессы имеют двойной эффект рассеивания тепла по всему PCM и (в конечном счете, после превращения в газ) помогают вытеснить вредные газы элемента из вентиляционных отверстий батареи.

Оба эффекта служат для стабилизации температуры батареи и замедления скорости теплового разгона. Последнее из них особенно важно, так как испытания показали, что использование ЭБУ (с активной системой охлаждения) в батареях может обеспечить до 22 минут между началом теплового разгона и взрывом элемента.

PCM могут поставляться в виде твердого или гибкого материала, чтобы учесть различные физические ограничения между ячейками-мешочками и призматическими или цилиндрическими ячейками. Подобные бумаге листы также могут быть изготовлены для использования на уровне модулей или пакетов.

Слюда также является основной опорой теплоизоляционных и защитных решений в электрических и гибридных транспортных средствах. В отличие от пластиков и арамидов, это природный силикатный минерал, или, точнее, группа таких минералов, который добывается во всем мире и поэтому широко доступен.

Слюда имеет пластинчатую молекулярную структуру, состоящую из тетраэдров кремнезема (SiO4) , со слоями, сшитыми катионами, и минимальными путями для свободного прохождения электронов между слоями. Это дает им два ключевых качества, которые делают их жизненно важными в качестве изолирующего и защитного барьера в электромобилях и гибридных автомобилях.

Это дает им два ключевых качества, которые делают их жизненно важными в качестве изолирующего и защитного барьера в электромобилях и гибридных автомобилях.

Во-первых, это высокая степень термостойкости. Например, флогопитовая слюда может сохранять структурную целостность до 1200 С, а мусковитовая слюда до 950-1000 C. Кроме того, слюда может выдерживать чрезвычайно высокие электрические нагрузки, обеспечивая изоляцию до 22 кВ/мм.

Эти два свойства делают их полезными для инженеров в различных областях. Например, домашние тостеры для хлеба часто имеют листы слюды за своими нитями, и за последние 100 лет слюде были найдены другие применения. В области электромобилей слюда вызвала интерес у исследователей, ищущих оптимальные решения для теплового разгона аккумуляторных батарей.

Так как тепловые выбросы в одной ячейке или упаковке могут быстро распространяться и передаваться по батареям транспортного средства, одним из решений для предотвращения передачи тепла было использование комбинации слюды и биорастворимой изоляционной бумаги. Стоит отметить, что он был специально разработан без использования керамической бумаги, которая, хотя и очень полезна для электрической и тепловой изоляции, может быть канцерогенной, поэтому многие производители выбирают биорастворимый вариант.

Стоит отметить, что он был специально разработан без использования керамической бумаги, которая, хотя и очень полезна для электрической и тепловой изоляции, может быть канцерогенной, поэтому многие производители выбирают биорастворимый вариант.

Несмотря на то, что слои для защиты от теплового разгона могут быть установлены на уровне элемента, модуля или пакета, конечным результатом выбранного решения должна быть защита пассажиров при горящем аккумуляторе, чтобы они могли парковаться и выходить из транспортного средства в таком так, чтобы свести к минимуму ущерб себе и окружающим.

С этой целью все более популярным решением является установка слоя слюды между слоем аккумуляторной батареи и полом кабины автомобиля. Толщина слоя будет варьироваться в зависимости от мощности аккумуляторной батареи автомобиля, его потенциала по выработке тепла и времени задержки, которое производитель стремится дать конечному пользователю в случае разгона.

Как правило, отрасль стремится предоставить транспортным средствам 10-минутное окно, в течение которого должна поддерживаться «холодная фаза» теплового разгона, пока сигнализация уведомляет пассажиров о необходимости безопасной парковки и эвакуации.

Механические свойства слюды обеспечивают дополнительные способы защиты пассажиров электромобиля. Например, слои изоляции должны также обеспечивать диэлектрический барьер между отдельными аккумуляторными батареями, батареями и компонентами шасси; значение этого свойства будет возрастать по мере увеличения напряжения аккумуляторной батареи электромобиля с 400 до 800 В и выше. Использование более толстых слоев слюды поможет избежать короткого замыкания между корпусом и аккумулятором.

Кроме того, когда элементы батареи взрываются, осколки металла могут выбрасываться наружу со скоростью до 5 Маха. Испытания показывают, что слюда обладает достаточной механической жесткостью, чтобы практически выдерживать и сдерживать такие удары, и в некоторых случаях производители решили просто утолщать слой слюды в своих автомобилях, а не использовать алюминиевые листы для защиты от ударов.

Вопрос веса должен возникнуть при использовании более толстых листов слюды, особенно в отношении количества веса, которое производитель готов выделить этому защитному слою. Плотность необработанной слюды обычно составляет 2,4 т/м3, но при обогащении эпоксидной или силиконовой смолой она может падать до 1,8–2,2 т/м3.

Плотность необработанной слюды обычно составляет 2,4 т/м3, но при обогащении эпоксидной или силиконовой смолой она может падать до 1,8–2,2 т/м3.

Типичный электромобиль может содержать до 120 кусочков слюды вокруг батарейных блоков (а также разъемов, жгутов проводов, катушек двигателя и других частей, требующих тепловой и электрической изоляции). По мере того, как производитель электромобилей выполняет итерации конструкции, добавляя вес для теплоизоляции, каждая следующая итерация может в конечном итоге весить на 2,4 кг больше, чем предыдущая, поскольку они постоянно добавляют 20 г к каждому кусочку слюды.

К счастью, слюду можно очень легко разрезать и придать ей желаемую толщину до 0,1 мм за раз. На самом маленьком уровне кусок слюдяной бумаги толщиной 0,1 мм может поместиться между отдельными ячейками и блокировать до 2,3 кВ, что позволяет инженерам проектировать точный баланс между тепловыми, диэлектрическими и весовыми целевыми показателями.

(любезно предоставлено Elmelin)

Термоперенос часто имеет решающее значение для электрической трансмиссии, чтобы обеспечить изоляцию от тепла и теплопередачи, чтобы позволить теплу выходить из чувствительных компонентов к охлаждающей среде.

Материалы для этого должны иметь высокую теплопроводность, а также другие факторы в зависимости от их конкретного применения.

Материалы для этого должны иметь высокую теплопроводность, а также другие факторы в зависимости от их конкретного применения. Материалы термоинтерфейса должны быть экструдированы на место с точностью, чтобы обеспечить однородность материала и, следовательно, эффективную теплопередачу и электрическую изоляцию

(любезно предоставлено DuPont)

Примером одного из таких факторов является нанесение теплопроводящих эпоксидных смол вокруг разъемов. и схемы должны быть удвоены как прочная электрическая изоляция, причем оба фактора являются ключевыми для предотвращения потери тока через материал.

Теплопроводные материалы не только обеспечивают интерфейс между электроникой, вырабатывающей тепло, и системами охлаждения, но и обычно используются в качестве конструкционных компонентов во всех частях электрической трансмиссии. В высоковольтной батарее, например, используются теплопроводящие герметики, прокладки и конструкционные и полуконструкционные клеи, чаще всего изготовленные из полимера, отверждаемого на месте, экструдированного в жидкой форме.

Заполнители зазоров с тепловым интерфейсом обычно представляют собой твердые предварительно отвержденные листы или жидкости, и оба они могут быть изготовлены в виде одно- или двухкомпонентных материалов. Последние работают по тому же принципу, что и композитные материалы, такие как углеродное волокно, и за счет включения второго компонента некоторые качества могут быть улучшены.

Например, для улучшения теплопроводности заполнителя зазоров обычно используется смешивание частиц оксида алюминия, равно как и использование нитрида бора. Между тем, стекловолокно иногда используется в термопрокладках для повышения механической прочности при сохранении тепловых характеристик, но качества двух компонентов должны быть тщательно сбалансированы, чтобы один не препятствовал преимуществам другого.

Силикон — широко используемая основа для термопрокладок и заполнителей. Его гибкость полезна для конструкционных и производственных целей, и он будет работать в широком диапазоне температур (обычно от -50 ° C до +200 ° C, хотя эти пределы могут быть расширены).

Некоторые производители и пользователи материалов для термоинтерфейса предпочитают избегать использования силикона, в основном из-за опасений по поводу газовыделения, поэтому в последние годы был разработан ряд одно- и двухкомпонентных растворов, не содержащих силикон.

Процессы нанесения

Для выбора правильных изоляционных материалов и их нанесения в требуемых местах и количествах необходимо провести серьезное тепловое моделирование и анализ.

Поскольку тепло увеличивает проводящее сопротивление в электронной трансмиссии и уменьшает магнитный поток в электродвигателях, потери мощности, полученные с помощью электрического анализа и расчетов, можно использовать для эффективного моделирования теплового распределения в батареях, двигателях и других частях.

Например, для электродвигателя электрические потери можно объединить с механическими и вентиляционными тепловыми потерями для создания трехмерной модели распределения рассеиваемой мощности в нем (включая ее плотность в различных частях двигателя). Затем это служит надежной моделью распределения тепла для анализа и определения того, какие изоляционные материалы необходимо использовать, где их применять и в каких количествах.

Затем это служит надежной моделью распределения тепла для анализа и определения того, какие изоляционные материалы необходимо использовать, где их применять и в каких количествах.

Материалы теплового интерфейса должны быть точно выдавлены на место, чтобы обеспечить однородность материала и, следовательно, эффективную теплопередачу и электрическую изоляцию

Аналогичное моделирование может быть выполнено для электромагнитных помех с использованием любых существующих моделей схем и компонентов. После этого можно изменить схему, заменить компоненты или разработать фильтры электромагнитных помех для решения любых возникающих проблем.

Твердые теплоизоляторы в виде листов, щелей и других подобных форм могут быть изготовлены с заданными размерами и установлены без особых сложностей, в зависимости от рассматриваемого материала.

Однако пропитка двигателей, аккумуляторов и инверторов одно- или двухкомпонентными смолами для заполнения зазоров, герметиками, клеями, жидкими пенами или пастами является гораздо более сложной задачей, требующей учета многих различных факторов.

Например, процесс пропитки должен, насколько это возможно, избегать образования воздушных зазоров или пузырьков в экструдированном материале, поскольку воздушные карманы снижают качество теплопроводности, вызывая повреждение аккумуляторов в долгосрочной перспективе из-за недостаточного отвода тепла. .

Такие зазоры также могут ослабить структурную целостность изолирующих уплотнений, позволяя теплу и, возможно, влаге и химическим веществам проникать в корпуса компонентов. Ослабление конструкции других заполнителей также будет означать меньшую защиту электрических деталей от механических или электромагнитных вибраций и ударов пыли или гравия.

Существует ряд способов укладки термоматериалов. Например, нанесение теплопроводных и электроизоляционных смол на электродвигатели или генераторы может быть выполнено путем заливки.

Для этого ротор или статор предварительно нагревают и готовят форму. Затем моторная часть вдавливается в отверстие пресс-формы (или наоборот, в зависимости от конфигурации мотора), а смола впрыскивается в нее снизу с помощью вакуума, чтобы протянуть ее. Форма обеспечивает форму заливки и удаляется после отверждения смолы.

Форма обеспечивает форму заливки и удаляется после отверждения смолы.

Заливка, пожалуй, самый популярный процесс пропитки, вероятно, потому, что он обеспечивает лучшую теплопередачу и защиту от окружающей среды, чем другие методы.

В качестве альтернативы, предварительно нагретый ротор или статор можно установить на вращающееся приспособление, при этом смола будет капать на обмотки с тщательно контролируемой скоростью, или компонент двигателя может быть погружен в ванну со смолой во время вращения. Оба метода очень полезны для экономии расхода смолы при достижении очень высокого уровня заполнения обмоток двигателя, хотя может потребоваться некоторая очистка от избытка смолы на других частях статора или ротора во время или сразу после пропитки.

Погружение всего компонента в ванну со смолой (без формы) также является самым простым способом пропитки двигателей, но он приводит к самому высокому расходу смолы из всех методов и требует большей последующей очистки.

Качество предварительного нагрева также важно, так как статор, который был тщательно нагрет с равномерным распределением по всему корпусу, обеспечит более сбалансированное проникновение и количество смолы в его обмотках.

Для извлечения жидких термотрансферных материалов из их накопительных барабанов и размещения их в зазорах интерфейса батареи однокомпонентные материалы транспортируются непосредственно из сопла или иглы, но материалы, содержащие два компонента, должны быть сначала впрыснуты в смесительную головку, чтобы объединить их и произвести композит из двух перед экструзией.

Форсунки также должны быть механически оптимизированы, чтобы обеспечить стабильную по объему и непрерывную дозировку наполнителя, будь то от нескольких микролитров до литра в минуту, поскольку отклонения в скорости дозирования могут создавать пузырьки воздуха в смоле.

Например, в одном подходе используется насос с эксцентриковым ротором (механизм которого напоминает штопор) для подачи постоянного объема материала. Он также может реверсировать движение, чтобы «отломить» экструдированный материал чисто и без капель, что обеспечивает точность дозирования ± 1% даже для таких малых количеств, как микролитр.

Он также может реверсировать движение, чтобы «отломить» экструдированный материал чисто и без капель, что обеспечивает точность дозирования ± 1% даже для таких малых количеств, как микролитр.

Поскольку многие материалы для термопереноса являются абразивными, детали дозатора должны быть изготовлены из прочных материалов, таких как нержавеющая сталь или керамика, чтобы предотвратить повреждение или поломку во время дозирования. Хотя изготовление таких деталей, как роторы насосов, из керамики обходится дороже, чем из нержавеющей стали, из-за более высокой сложности производства, первая также обеспечивает большую долговечность.

После выбора метода дозирования смолы можно использовать одну из различных систем автоматизации для точного определения и контроля угла и направления движения сопла дозатора через зазор термоинтерфейса. Эти системы обеспечивают впрыск заполнителя с контролируемой скоростью.

Изоляция кабеля

Как уже упоминалось, силикон используется в различных тепловых приложениях в электрических трансмиссиях, как в качестве основы для материалов теплового интерфейса, так и в качестве оболочек кабелей.

В качестве первичных проводников для все более высокого напряжения в электромобилях и гибридных автомобилях — свыше 400 В и, вероятно, скоро превысит 1000 В — высоковольтные кабели стали, пожалуй, самой популярной альтернативой силикону из-за проблем, связанных с дегазацией, температурой или механические факторы.

Для материалов изоляции кабелей был установлен ряд отраслевых стандартов, чтобы обеспечить общий минимальный уровень безопасности для всех материалов. Например, стандарт Automotive ISO 6722-1 для кабелей в дорожных транспортных средствах (и стандарт ISO 19642, который должен его заменить) определяет материал «Класса 4» как материал, который функционирует в течение срока службы 3000 часов при 150 ° C.

Однако, помимо температуры и срока службы, материалы для изоляции кабелей могут различаться по целому ряду других физических и эксплуатационных качеств, которые необходимо учитывать. Например, облученный сшитый полиолефин (XPLO) может обеспечить такие же тепловые и диэлектрические характеристики, что и силикон, но при значительно меньшей толщине материала.

Его высокая механическая, термическая и электрическая стойкость обусловлена тем, что он формируется под действием тепла и давления в процессах сшивания электронным лучом. Это также не содержащий галогенов материал, поэтому он не выделяет газы и не выделяет токсины любого рода при воздействии огня, что позволяет обойти одну из основных проблем, которые некоторые производители предъявляют к силикону.

В то же время XPLO устойчив к коррозии аккумуляторных кислот и других химикатов, которые в противном случае создали бы серьезные проблемы для многих каучуков и других изоляционных материалов для аккумуляторных кабелей (включая силиконы).

Гибкость изоляции кабелей важна для их прокладки через трансмиссию, чтобы избежать зон с избыточным теплом или другими опасностями и не привести к износу термостойкого материала относительно корпусов силовых компонентов.

Однако, как правило, существует компромисс между гибкостью изоляционного материала и легкостью, с которой его можно разрезать и снимать во время производства, и чем быстрее изоляцию кабеля можно разрезать на заданную длину, тем ниже ее цена. . Силикон и другие каучуки обеспечивают более высокую гибкость, чем XPLO, в то время как XPLO снимается и отрывается быстрее и чище, что снижает стоимость производства.

. Силикон и другие каучуки обеспечивают более высокую гибкость, чем XPLO, в то время как XPLO снимается и отрывается быстрее и чище, что снижает стоимость производства.

Заключение

Производители электромобилей имеют все возможности для отслеживания и управления бесчисленными точками теплового и электрического дисбаланса в своих транспортных средствах и могут использовать огромный спектр материалов и форматов для изоляции, которые были разработаны на протяжении многих лет во многих отраслях. Достижения в моделировании и проектировании еще больше помогут производителям оптимизировать тепловые требования и обеспечить длительный срок службы и производительность для своих конечных пользователей.

Благодарности Автор выражает благодарность Ричарду Кларку из Morgan Advanced Materials, Алессандро Пироли из Coveme, Сертаку Текину из Huber+Suhner, Йозефу Донисльрайтеру из Viscotec, Хольгеру Шу из Henkel, Мишелю Мойни и Николасу Зиапкову. в АДДЕВ Materials, Изабеллу Кнаудер из AVL, Ричарда Монтгомери из Boyd Corporation, Андреаса Лутца и Ричарда Траммелла из DuPont, Терри Хьюза и Кристиана Краусса из Elmelin, Карло Мотту из bdtronic, а также Вернера Холлштейна и Флориана Гнадингера из Huntsman за помощь в подготовке этой статьи.

в АДДЕВ Materials, Изабеллу Кнаудер из AVL, Ричарда Монтгомери из Boyd Corporation, Андреаса Лутца и Ричарда Траммелла из DuPont, Терри Хьюза и Кристиана Краусса из Elmelin, Карло Мотту из bdtronic, а также Вернера Холлштейна и Флориана Гнадингера из Huntsman за помощь в подготовке этой статьи.

Некоторые примеры поставщиков изоляции

Австрия

AVL +43 316 787 0 www.avl.com

Германия

AkzoNobel +49 7121 519 0 www.resicoat.com

Axalta Coating Systems +49 202 529 0 www.axalta.com

bdtronic +49 7934 1040 www.bdtronic.com

Henkel +49 211 797 0 www.henkel.com

Poppe+Potthoff +49 5203 9166 0 www.poppe-potthoff.de

Parker Hannifin +49 7142 351 0 www.parker. com

Scheugenpflug +49 9445 9564 0 www.scheugenpflug.de

Wevo-Chemie +49 7111 6761 0 www.wevo-chemie.de

Италия

Coveme +39 051 6226111 www.coveme.com

Франция

ADDEV Materials +33 472 668440 www.addevmaterials.eu

Словения

Talum Izparilniki +386 2 7995 633 www.