Затирка поверхности бетона

Процесс устройства бетонной стяжки состоит из нескольких этапов. Финишным этапом является затирка с помощью специальных затирочных машин. Бетонные поверхности после затирки приобретают особые эксплуатационные и декоративные свойства, благодаря которым они способны выдерживать существенные истирающие и ударные нагрузки.

Содержание

- 1 Зачем нужна затирка

- 2 Основные этапы затирочных работ

- 3 Используемое оборудование

- 4 Затирка бетона вертолетом: технология и материалы

- 5 Техника безопасности

- 6 Стоимость затирочных работ

- 7 Выводы

Зачем нужна затирка

Во время затвердения бетонного пола более крупные и тяжелые фракции песка и щебня стремятся опуститься вниз, а более мелкие частицы и цементное молоко поднимаются на поверхность. Вместо высохшей влаги образуются пустоты и неровности, из-за которых поверхность приобретает малопривлекательный внешний вид.

Неоднородность бетонной массы вследствие застывания существенно снижает прочностные характеристики готового пола

В верхнем слое бетона, кроме внешних раковин, образуются еще и микропустоты, которые существенно снижают прочность сцепления частиц наполнителя между собой. В процессе эксплуатации бетонного пола это приводит к отслоению верхних пластов и, как следствие, к образованию достаточно глубоких выбоин. Для устранения таких выбоин понадобятся дорогостоящие ремонтные работы, которые зачастую не обеспечивают полного восстановления прочности и однородности покрытия.

В процессе эксплуатации бетонного пола это приводит к отслоению верхних пластов и, как следствие, к образованию достаточно глубоких выбоин. Для устранения таких выбоин понадобятся дорогостоящие ремонтные работы, которые зачастую не обеспечивают полного восстановления прочности и однородности покрытия.

Затирка бетонной поверхности позволяет нивелировать эти недостатки, хотя и является довольно сложной технологической операцией, требующей высокой квалификации работников. Благодаря затирке происходит дополнительное принудительное уплотнение верхних слоев бетона. Это положительно сказывается на износостойкости и прочности покрытия. Очень часто при проведении данной операции используют дополнительные упрочняющие компоненты – специальные затирочные смеси, которые называются топпингами.

Основные этапы затирочных работ

Выделяют два основных этапа:

- грубая затирка;

- финишная затирка.

Грубую затирку выполняют спустя 3-7 часов после заливки бетонной смеси. Бетон за это время должен затвердеть до такой степени, чтобы на нем оставались следы от человеческих ног не глубже 3-4 мм. На этом этапе выполняют два прохода затирочной машиной. Эти проходы должны быть взаимоперпендикулярными.

Бетон за это время должен затвердеть до такой степени, чтобы на нем оставались следы от человеческих ног не глубже 3-4 мм. На этом этапе выполняют два прохода затирочной машиной. Эти проходы должны быть взаимоперпендикулярными.

К финишной затирке приступают через 10-15 часов после завершения грубой обработки. О готовности бетонного покрытия к этой процедуре можно узнать, приложив к нему руку. Если рука останется чистой, самое время начинать финишную затирку. После ее завершения бетонный пол приобретает идеально гладкую поверхность с зеркальным блеском.

Используемое оборудование

Для проведения затирки бетонных поверхностей используют:

- роторные дисковые затирочные машины с бензиновым или электрическим приводом;

- лопастные роторные машины, которые в народе называют «вертолетами»;

- автоматизированные или ручные машины для распределения упрочняющих смесей;

- кромочные машины для обработки участков возле стен, колонн и т.

п.

п.

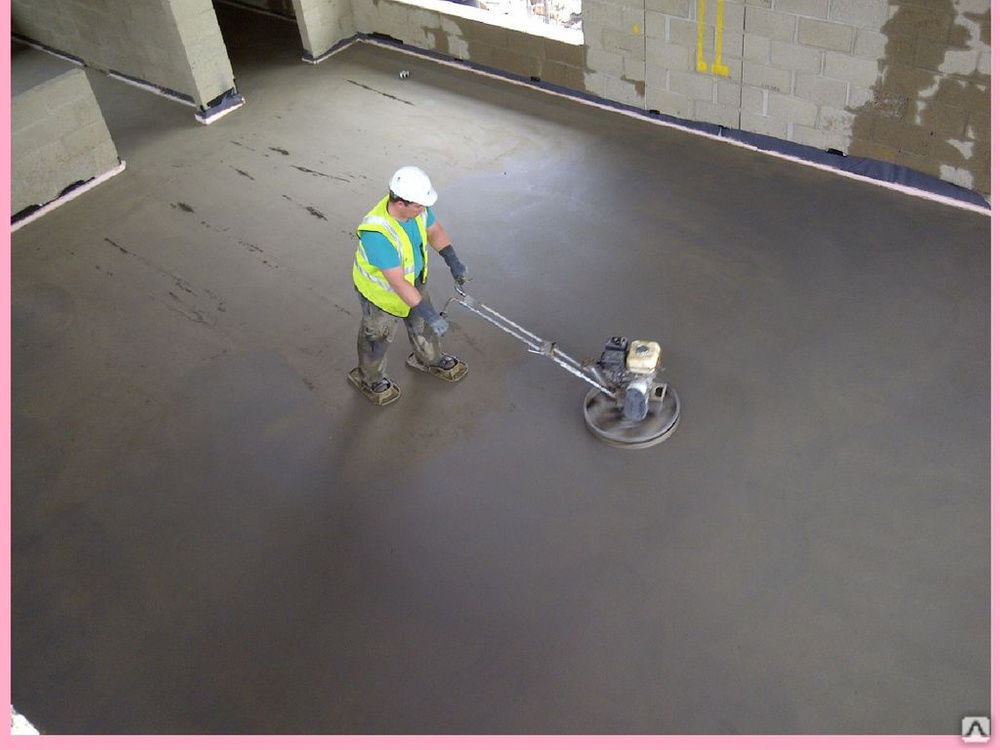

Затирочные машины могут быть однороторными и двухроторными. Они различаются положением оператора во время проведения работ. Однороторным вертолетом управляет оператор с помощью длинной ручки. При этом сам оператор перемещается на ногах. Однороторный вертолет весит 35-70 кг, поэтому довольно портативен и может использоваться для обработки любых бетонных поверхностей.

Среди достоинств вертолета можно выделить маневренность, эффективность и удобство эксплуатации

Двухроторная затирочная машина похожа на небольшой автомобиль и весит достаточно много. На таком вертолете оператор уже сидит, а управляет им с помощью кнопок и руля. Двухроторные машины используются для обработки больших площадей. Они исключают контакт человека с обрабатываемой поверхностью. К числу основных недостатков можно отнести плохую маневренность и высокую стоимость.

Для затирки углов, дверных проемов и прочих труднодоступных мест используют кромочные или пристеночные машины. В большинстве случаев они имеют ограниченный диаметр рабочего инструмента и работают с помощью небольших электродвигателей, поэтому расходуют мало электроэнергии. Среди затирочных машин отечественного производства наибольшей популярностью пользуются Калибр, СОМ, ТСС, МИСОМ, а из зарубежных аналогов — Grost, Neuson, ADA, Imer, Wacker, Zitrek.

В большинстве случаев они имеют ограниченный диаметр рабочего инструмента и работают с помощью небольших электродвигателей, поэтому расходуют мало электроэнергии. Среди затирочных машин отечественного производства наибольшей популярностью пользуются Калибр, СОМ, ТСС, МИСОМ, а из зарубежных аналогов — Grost, Neuson, ADA, Imer, Wacker, Zitrek.

Существует несколько классов затирочных машин, различие между которыми заключается в диаметре используемого инструмента. От диаметра зависит производительность оборудования и его маневренность. Универсальным диаметром считается 900 мм.

На фигурных площадках и в небольших помещениях используются диски диаметром не больше 600 мм. На этапе финишной затирки диски заменяют лопастями, которые представляют собой обычную пластину, усиленную ребром жесткости. Иногда лопасти называют затирочными ножами, поскольку в процессе работы они срезают выступающие части стяжки, доводя поверхность пола до идеально ровного и гладкого состояния.

При выборе оборудования для затирочных работ необходимо, прежде всего, ориентироваться на площадь обрабатываемой поверхности, на наличие дверных проемов, колонн и т. п. Для больших площадей лучше использовать двухроторную машину, которая позволяет охватывать достаточно большой участок за счет одновременной работы двух дисков. Если же помещение небольшое и в нем имеются углы, колонны и различные изгибы, тогда следует выбирать оборудование с небольшим диаметром рабочего инструмента.

Затирка бетона вертолетом: технология и материалы

Прежде чем приступать к затирке бетонной поверхности, необходимо устроить технологическую паузу, чтобы бетон смог обрести первоначальную прочность. Продолжительность этой паузы зависит от уровня влажности и температуры в месте выполнения работ и может составлять от 4 до 20 часов. За это время происходит схватывание бетонной смеси до такой степени, что на поверхности остается отпечаток следа человека глубиной не более трех миллиметров. Это и является сигналом начала грубой затирки бетона.

Это и является сигналом начала грубой затирки бетона.

Грубая затирка

Для грубой затирки используют машины с затирочными дисками. Данную процедуру выполняют в два прохода. При втором проходе машина должна передвигаться в направлении, перпендикулярном по отношению к направлению первого прохода. Участки пола, которые упираются в стены, колонны и дверные проемы следует обрабатывать в первую очередь, поскольку бетон на таких участках твердеет намного быстрее.

Грубую затирку бетона следует осуществлять в два прохода

Вращение затирочного диска способствует перемешиванию верхнего слоя уложенной бетонной смеси. При этом бетон уплотняется. Его тяжелые и крупные фракции (щебень) оседают вниз, а наверх поднимаются более легкие (цементное молоко и песок). Чтобы получить достаточное количество цементного молока, следует осуществить несколько проходов затирочной машиной.

После получения достаточного количества цементного молока на бетонную поверхность наносят затирочную смесь (топпинг). Следует отметить, что упрочнение топпингом используется, в основном, для полов, эксплуатируемых в условиях повышенной транспортной или пешеходной нагрузки, например, на складах, автостоянках, рынках, в производственных цехах, коммерческих центрах и т. п. Если применяются затирочные смеси (топпинг), то их рекомендуется равномерно распределить по стяжке с помощью специальной тележки.

Следует отметить, что упрочнение топпингом используется, в основном, для полов, эксплуатируемых в условиях повышенной транспортной или пешеходной нагрузки, например, на складах, автостоянках, рынках, в производственных цехах, коммерческих центрах и т. п. Если применяются затирочные смеси (топпинг), то их рекомендуется равномерно распределить по стяжке с помощью специальной тележки.

Тележка для топпинга должна иметь:

- специальный контейнер, в который загружается смесь;

- шнеки для измельчения застоявшейся смеси;

- дозирующие заслонки, контролирующие равномерность распределения топпинга;

- колеса достаточной ширины, чтобы на свежеуложенном бетоне не оставалась глубокая колея.

Сначала вносят примерно две трети от общего количества топпинга. После его нанесения следует выждать некоторое время. Смесь должна за это время пропитаться влагой. Сигналом к началу проведения затирки должно служить изменение цвета затирочной смеси, то есть она должна потемнеть. После первого прохода по бетонной поверхности рассыпают оставшуюся часть топпинга и снова дают ему пропитаться влагой. По завершению этой стадии начинают второй проход грубой затирки.

После первого прохода по бетонной поверхности рассыпают оставшуюся часть топпинга и снова дают ему пропитаться влагой. По завершению этой стадии начинают второй проход грубой затирки.

Расход топпинга должен составлять:

- для полов с предполагаемой легкой и средней нагрузкой – 3-5 кг/кв. метр;

- с большой нагрузкой – 5-8 кг/кв. метр.

Внесенную смесь перемешивают с цементным молоком, используя для этого однороторную машину с затирочным диском. При выборе диска следует учитывать форму его кромки.

Используемые смеси

Большинство затирочных смесей изготавливается на основе портландцемента.

В состав затирочных смесей входят различные заполнители очень высокой твердости, полимерные волокна и модифицированные добавки

Как правило, в качестве заполнителей используется кварцевый песок, базальт, корунд, стальная фибра и прочие вещества, обладающие повышенной прочностью. У каждого наполнителя свои плюсы и минусы. Выбор зависит от требований к ударной прочности и истираемости бетонной поверхности.

Виды упрочняющих смесей:

- кварцевые упрочнители используются для отделки бетонных полов с предполагаемыми низкими и средними нагрузками. Как правило, такие полы применяются в развлекательных и торговых центрах;

- корундовые упрочнители используются для полов с высокими нагрузками, которые обычно обустраиваются на складах, больших АЗС, промышленных объектах. Корундовые топпинги стоят дороже, чем кварцевые, но обладают большей долговечностью.

Полимерные волокна, попадающие в поверхностный слой бетона, обеспечивают ему дополнительное армирование и прочность. Затирочные смеси могут содержать еще и красящие пигменты, которые позволяют не только упрочнить бетонный пол, но и декорировать его.

Затирочные смеси могут содержать еще и красящие пигменты, которые позволяют не только упрочнить бетонный пол, но и декорировать его.

Финишная затирка

Готовность бетонной поверхности к финишной затирке определяют визуально. Сделать это правильно может только специалист с высоким уровнем квалификации. На этом этапе используют затирочные машины с лопастями. Обработку следует выполнить минимум с двумя проходами. При втором проходе машина должна двигаться перпендикулярно к направлению движения при первом проходе.

Кроме того, края лопастей при первом проходе должны отстоять от уровня пола на 5-10 мм, а при втором – 20-25 мм. При использовании затирочных лопастей увеличивается удельное давление на бетонную поверхность. Это позволяет качественно уплотнить затирочную смесь, а благодаря наличию изменяемого угла у затирочных лопастей, обрабатываемую поверхность можно довести практически до зеркального состояния.

Кроме зеркального блеска, бетонная поверхность приобретает еще прочность такого уровня, что на ней не остаются следы от человеческих ног. Следует отметить, что выполнить высококачественную финишную обработку с помощью ручного инструмента невозможно, поэтому обязательным является применение затирочного оборудования. Качественно затертый бетон представляет собой гладкую, ровную и блестящую поверхность.

Следует отметить, что выполнить высококачественную финишную обработку с помощью ручного инструмента невозможно, поэтому обязательным является применение затирочного оборудования. Качественно затертый бетон представляет собой гладкую, ровную и блестящую поверхность.

Пример стандартного техпроцесса

При финишной обработке стен можно использовать уплотняющую пропитку на основе битума или цементный раствор

Стандартный технологический процесс выполнения затирочных работ состоит из следующих этапов:

- первый проход затирочной машиной с диском. После этого прохода «волны» от диска будут составлять примерно 6-8 мм;

- нанесение упрочняющей смеси с помощью тележки. Смесь после этого должна впитать влагу из бетона. Для этого ей понадобится 15-20 минут. После того как смесь потемнеет можно продолжать затирку;

- второй проход машиной с затирочным диском;

- проверка поверхности с помощью контрольной рейки;

- дальше процесс повторяют. При необходимости добавляют упрочнитель.

Проходы затирочным диском повторяют каждые 30-60 минут. Периодичность проходов зависит от скорости схватывания бетона. Если бетонная смесь твердеет медленно, то обработка диском выполняется не чаще одного раза в 60 минут. Если же бетон твердеет быстро, проходы диском осуществляются каждые 30 минут. После того, как диск перестанет оставлять следы на бетонной поверхности, можно приступать к финишной затирке лопастями;

Проходы затирочным диском повторяют каждые 30-60 минут. Периодичность проходов зависит от скорости схватывания бетона. Если бетонная смесь твердеет медленно, то обработка диском выполняется не чаще одного раза в 60 минут. Если же бетон твердеет быстро, проходы диском осуществляются каждые 30 минут. После того, как диск перестанет оставлять следы на бетонной поверхности, можно приступать к финишной затирке лопастями; - затирку лопастями выполняют в тех же направлениях, что и диском. Обычно на финишном этапе требуется не более 2-3 проходов. Как только бетонная поверхность заблестит, обработку завершают;

- для увеличения износостойкости бетонного пола можно применить специальную полимерную пропитку, увеличивающую прочность пола и его стойкость к влаге. Кроме того, такая пропитка помогает уменьшить загрязнение бетонной поверхности. Применение этих дополнительных материалов позволяет увеличить непроницаемость бетона для агрессивных щелочных сред.

Затирка трещин в бетоне

Появление трещин в бетонных элементах отрицательно сказывается на несущих способностях строительных конструкций. Существует множество причин образования трещин, но ремонтные работы следует проводить независимо от источника появления и характера повреждений. Это необходимо делать для того, чтобы не допустить увеличения трещины, раскрашивания ее краев и попадания в нее влаги и мусора.

Существует множество причин образования трещин, но ремонтные работы следует проводить независимо от источника появления и характера повреждений. Это необходимо делать для того, чтобы не допустить увеличения трещины, раскрашивания ее краев и попадания в нее влаги и мусора.

Способ заделки трещин выбирается на основании изучения причины их появления. Обязательно заделываются все трещины, расположенные на поверхностях бетона, открытых сверху, а также трещины, расположенные вдоль арматуры и имеющие раскрытие более 2 мм.

Трещины, изменяющие величину раскрытия от температурных воздействий и временных нагрузок шириной до 1 мм, можно заделывать с помощью жестких покрытий – водоцементных или полимерцементных составов или покрытий на основе синтетических смол. Если количество трещин ограничено, а величина их раскрытий не превышает 2 мм, то повреждения можно затереть полимерцементным тестом или краской.

Полимерцементные краски обычно применяют для ремонта трещин шириной не более 1 мм, а тесто – 2 мм. Если трещин слишком много, то затирка нецелесообразна, так как приходится вручную обрабатывать большие поверхности. Для этого рекомендуется применять полимерцементные растворы.

Если трещин слишком много, то затирка нецелесообразна, так как приходится вручную обрабатывать большие поверхности. Для этого рекомендуется применять полимерцементные растворы.

Для ремонта трещин в бетонных конструкциях, подверженных воздействию агрессивных сред, а также широких трещин применяют способ инъектирования. Для этого используют полимерцементный раствор или краски. Самые прочные покрытия получают, используя комбинации полимерцементных и эпоксидных составов. В этом случае трещины прокрашивают эпоксидным клеем, а потом по свежему покрытию наносят полимерцементное тесто или раствор.

Лучшие результаты достигаются, если защитное покрытие наносится на поверхность механизированным способом – торкретированием

Поверхность бетона перед началом работ очищают, а трещины шириной раскрытия более 1 мм разделывают в виде прямоугольника или клина под углом 45-60 градусов на глубину 10-30 мм. В конструкции, в которой наблюдается интенсивная коррозия арматуры, вызванная воздействием высокой влажности или окружающей агрессивной среды, трещины герметизируют полимерными составами. Для их приготовления рекомендуется использовать эпоксидные смолы марок ЭД-5 или ЭД-6.

Для их приготовления рекомендуется использовать эпоксидные смолы марок ЭД-5 или ЭД-6.

Составы, приготовленные на основе эпоксидных смол, инъектируют в трещины. Те повреждения, которые имеют величину раскрытия до 3 мм, заполняют ненаполненным эпоксидным клеем, трещины шириной более 3 мм – эпоксидным клеем с наполнителем из цемента марки не ниже 500. Хотя эти материалы и имеют высокую стоимость, но первоначальные затраты окупаются впоследствии благодаря высокой надежности выполненного ремонта и существенного увеличения межремонтного срока.

Слишком широкие трещины следует укрепить металлическими скобками. Для этого поперек трещины через каждые 25 см прорезаются канавки глубиной 2 см и шириной 1,5 см. В эти канавки наносится ремонтный состав, закладывается арматура, которая покрывается сверху тем же составом. После заделки трещин необходимо затереть бетон, чтобы скрыть следы проведенного ремонта. Для этого обычно используют затирочные машины с одним диском. Одновременно затираются все шероховатости, имеющиеся на бетонном полу.

Одновременно затираются все шероховатости, имеющиеся на бетонном полу.

Техника безопасности

Залогом безопасной эксплуатации затирочной машины является строгое соблюдение правил техники безопасности. Оператор машины должен постоянно помнить о тех опасных производственных факторах, которые могут возникнуть во время работы. Это нагрев двигателя, угарный газ, выделяемый силовой установкой, шум при работе оборудования, ожоги от щелочей, присутствующих в составе бетона, токсичные пары топлива наряду с опасностью их возгорания.

Все эти факторы требуют повышенного внимания и применения безопасных приемов и технологий работ. Они предусматривают использование оператором средств индивидуальной защиты и специальной одежды: рабочего костюма из плотной ткани, плотно облегающего тело рабочего, защитных очков, бирушей, закрытой удобной обуви с прочными мысками.

Корпус машины должен иметь защитные щитки. Отсутствие какого-либо из них может стать причиной серьезной травмы. Запрещается эксплуатировать машину, если наблюдаются сбои в работе двигателя. Оператор также должен соблюдать безопасную дистанцию от движущихся элементов оборудования. В опасную зону не должны попадать ни ноги рабочего, ни его руки или свисающие элементы одежды.

Запрещается эксплуатировать машину, если наблюдаются сбои в работе двигателя. Оператор также должен соблюдать безопасную дистанцию от движущихся элементов оборудования. В опасную зону не должны попадать ни ноги рабочего, ни его руки или свисающие элементы одежды.

Оператор допускается к работе на затирочной машине только после изучения инструкции и правил ТБ

Стоимость затирочных работ

В зависимости от назначения бетонные полы несут различные эксплуатационные нагрузки, поэтому стоимость отделки пола зависит от сложности его конструкции.

Цена работ складывается из таких составляющих, как:

- стоимость материалов. Могут применяться дешевые отечественные материалы или дорогие импортные аналоги;

- стоимость эксплуатации оборудования;

- стоимость выполнения необходимого набора операций. Зависит от исходного состояния стяжки, варианта упрочнения, толщины снимаемого слоя бетона;

- транспортные расходы.

Ориентировочная стоимость затирки свежего бетона вертолетами:

| Наименование операции | Цена за квадратный метр |

| Грубая затирка свежего бетона | от 180 |

| Финишная затирка свежего бетона | от 240 |

| Внесение кварцевого топпинга в ходе затирки (включая стоимость материала) | от 220 |

| Внесение корундового топпинга в ходе затирки (включая стоимость материала) | от 260 |

| Внесение цветного топпинга в ходе затирки (включая стоимость материала) | от 320 |

| Нанесение пропитки на свежезатертый бетон | от 180 |

| Расшивка трещин, снятие верхнего слоя, герметизация трещин ремонтным составом, финишная затирка | от 450 |

Выводы

Современная обработка бетонных поверхностей с помощью одно или двухроторных затирочных машин с применением упрочняющих смесей является наиболее прогрессивным методом, а главное самым дешевым. После затирки бетонная поверхность получается прочной, гладкой и обеспыленной. Она приобретает умеренную масло и бензостойкость, а также различные цветовые решения.

После затирки бетонная поверхность получается прочной, гладкой и обеспыленной. Она приобретает умеренную масло и бензостойкость, а также различные цветовые решения.

Большим преимуществом технологии затирки бетона является то, что готовое покрытие получают вместе с укладкой бетона. Это позволяет существенно сократить время ввода объекта в эксплуатацию и сэкономить на напольных покрытиях. Технология затирки бетонных полов с топпингом практически универсальна и может быть использована на самых разных объектах.

Этапы и последовательность затирки бетона можно просмотреть в видео:

Накрывка затирка заглаживание штукатурки

Ремонтно – отделочные работы

Завершающими процессами отделки штукатурки являются накрывка и затирка. Вместо затирки штукатурку часто заглаживают. Чистота отделанной поверхности во многом зависит от качества приготовленного раствора для накрывки. Хорошо приготовленный на мелком песке нормальной жирности раствор легко, быстро и чисто затирается или заглаживается, благодаря чему повышается производительность труда штукатуров. Для приготовления накрывочного раствора применяют мелкозернистый песок. Крупнозернистый песок малопригоден, так как он дает грубую шероховатую фактуру.

Хорошо приготовленный на мелком песке нормальной жирности раствор легко, быстро и чисто затирается или заглаживается, благодаря чему повышается производительность труда штукатуров. Для приготовления накрывочного раствора применяют мелкозернистый песок. Крупнозернистый песок малопригоден, так как он дает грубую шероховатую фактуру.

Однородность раствора играет большую роль как в процессе его нанесения, так и в затирке. Если местами раствор накрывки будет жирнее и, наоборот, то затирка будет иметь разную чистоту. Поэтому пригаювленные или готовые растворы необходимо до начала нанесения просеять через частое сито и еще раз перемешать. Накрывку выполняют раствором того же состава, что и ранее нанесенные слои штукатурки. Жирные растворы дают более грубую поверхность, с большим количествам натасков и нерастертых полос. Эти растворы более пригодны для заглаживания. Тощие же растворы недостаточно прочны и плохо затираются.

Стыкование участков накрывки.За 12 — 20 мни до нанесения накрывки поверхность нанесенного раствора следует смочить водой. С увлажненным грунтом накрывка сцепляется прочнее, благодаря чему достигается образование монолитной штукатурной корки. Раствор наносят на поверхность стен и потолков тонкими слоями и разравнивают полутерками. Чем чище и тщательнее выровнен раствор, тем легче будет его затирать.

С увлажненным грунтом накрывка сцепляется прочнее, благодаря чему достигается образование монолитной штукатурной корки. Раствор наносят на поверхность стен и потолков тонкими слоями и разравнивают полутерками. Чем чище и тщательнее выровнен раствор, тем легче будет его затирать.

Накрывку можно также наносить с сокола намазыванием. Чтобы избежать шпатлевания и производить окрашивание непосредственно по штукатурке, применяют беспесчаную накрывку. Приготовляют ее из известкового теста и гипса. Известковое тесто берут густотой с осадкой стандартного конуса 12 см.

Гипс и известковое тесто пропускают через сито с отверстиями не более 1 Х 1 мм. Приготовляя новую порцию накрывки, известковое тесто хорошо перемешивают, чтобы оно было однородной густоты.

Рекомендуются следующие соотношения гипса и известкового теста (по объему) для штукатурки:- Влажной ………..1:3

- Слегка влажной ..1:2

- Сухой ……………1:1

Раствор приготовляют небольшими порциями без замедлителей схватывания гипса. Слегка схватившийся или отмоложененный раствор не используют.

Слегка схватившийся или отмоложененный раствор не используют.

Грунт до нанесения накрывки должен быть хорошо выровнен. Если он сухой, то его тщательно смачивают водой. Приготовленный раствор наносят слоем 2 — 3 мм, разравнивают и заглаживают металлическими гладилками. При стыковании накрыпки кромку ранее нанесенного участка раствора обрезают пол углом 30 и только к срезанной части накладывают новую порцию раствора.

Затирка штукатурки терками

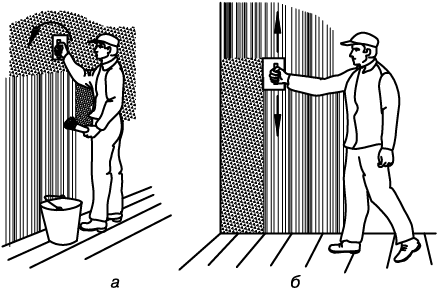

Затирка штукатурки вразгонкуЗатирку выполняют вкруговую и вразгонку. Затирка вразгонку более чиста, ее чаше всего выполняют при высококачественной штукатурке Затирку вкруговую выполняют следующим образом. Одной рукой берут терку, прижимают полотно к поверхности штукатурки и делают круговые движения против часовой стрелки. Бугорки и неровности срезают ребрами терки. Раствор, перемещаемый по поверхности, заполняет отдельные впадины и растирает накрывку. Нажимать на терку следует с различной силой: там, где поверхность имеет выпуклость, — сильнее, а где вогнутость слабее. В процессе затирки на ребра терки набирается срезанный раствор. Периодически его надо счищать и использовать для подмазки раковин. С течением времени накрывка подсыхает и с трудом затирается. Чтобы сделать ее мягче, затираемую поверхность штукатурки следует периодически смачивать водой с помощью кисти-окамелка. При затирке штукатурки вкруговую на ее поверхности остаются слегка заметные кругообразные следы без раковин и натасков раствора. Поэтому при высококачественных отделках затирку вкруговую дополняют затиркой вразгонку. Затирку вразгонку выполняют так. Терку, хорошо очищенную от раствора, плотно прижимают к поверхности и начинают производить ею прямолинейные движения — взмахи. Таким образом устраняют все следы от натирки вкруговую.

В процессе затирки на ребра терки набирается срезанный раствор. Периодически его надо счищать и использовать для подмазки раковин. С течением времени накрывка подсыхает и с трудом затирается. Чтобы сделать ее мягче, затираемую поверхность штукатурки следует периодически смачивать водой с помощью кисти-окамелка. При затирке штукатурки вкруговую на ее поверхности остаются слегка заметные кругообразные следы без раковин и натасков раствора. Поэтому при высококачественных отделках затирку вкруговую дополняют затиркой вразгонку. Затирку вразгонку выполняют так. Терку, хорошо очищенную от раствора, плотно прижимают к поверхности и начинают производить ею прямолинейные движения — взмахи. Таким образом устраняют все следы от натирки вкруговую.

Затирку вразгонку лучше всего выполнять вслед за затиркой вкруговую. Затерев небольшую поверхность (0,5 — 1 м) вкруговую, ее туе же следует затереть вразгонку. Если поверхность штукатурки, затертая вкруговую, высохла то ее смачивают водой, а затем затирают вразгонку. После затирки в разгонку на поверхности штукатурки не должно быть царапин, раковин, протирин, выемок, бугров и других дефектов. При затирке вразгонку стен высотой до 4 м на них должен быть только один стык, для чего затирку ведут за два взмаха: один сверху от потолка до подмостей пола. Чем чище затерта поверхность, тем она меньше требует исправлений во время выполнения малярных работ.

После затирки в разгонку на поверхности штукатурки не должно быть царапин, раковин, протирин, выемок, бугров и других дефектов. При затирке вразгонку стен высотой до 4 м на них должен быть только один стык, для чего затирку ведут за два взмаха: один сверху от потолка до подмостей пола. Чем чище затерта поверхность, тем она меньше требует исправлений во время выполнения малярных работ.

Качество затертых поверхностей должно отвечать следующим требованиям. При затирке вкруговую оставляемые теркой кругообразные следы должны иметь одинаковые размеры без натасков раствор, нерастертых мест, пропусков, раковин, протирин, бугорков. При умелой затирке по накрывке раствором на мелком песке окрашивание часто выполняют без шпатлевки.

Заглаживание штукатурки гладилками.

Процесс заглаживания накрывки гладилками мало отличается от работы полутерком при разравнивании им раствора. Заглаживание выполняют двумя способами. В первом случае нанесенную накрывку сначала разравнивают деревянным полутеркам, а затем заглаживают гладилкой в одном или двух направлениях. Силу нажима на гладилку регулируют так, чтобы после ее прохода по накрывке не осталось никаких следов. На стенах накрывку сначала заглаживают в вертикальном направлении (от пола к потолку), а затем в горизонтальном (по длине или ширине пола). На потолке сначала заглаживание выполняют поперек лучей света, идущих из окон, а за тем по их направлению.

Силу нажима на гладилку регулируют так, чтобы после ее прохода по накрывке не осталось никаких следов. На стенах накрывку сначала заглаживают в вертикальном направлении (от пола к потолку), а затем в горизонтальном (по длине или ширине пола). На потолке сначала заглаживание выполняют поперек лучей света, идущих из окон, а за тем по их направлению.

Во втором случае одновременно намазывают и разравнивают накрывочный раствор, а затем заглаживают его. При заглаживании работу лучше выполнять вдвоем. Один наносит раствор и разравнивает его, а другой заглаживает.

При заглаживании резиновой гладилкой, поверхности имеют вид мелкопесчаных фактур. При заглаживании металлическими гладилками поверхность штукатурки становится как бы железненой. Поскольку беспесчаную накрывку наносят тонким слоем, то на ее поверхности не должно быть дефектов. Качественно затертая накрывка имеет мелкозернистую гладкую фактуру, не требующую шпатлевания при простой окраске. Это повышает производительность труда маляров и снижает стоимость отделочных работ.

Штукатурные работы. Шепелев.А.М.

Штукатурные работы. Шепелев.А.М

- Оглавление учебника. Штукатурные работы. Автор. Шепелев.А.М.

- Классификация и основные части зданий.

- Отделочные и строительные работы.

- Охрана труда и противопожарные мероприятия на строительстве.

- Требования к лесам и стремянкам.

- Строительные леса.

- Люльки, подмости, стремянки.

- Инструменты штукатура.

- Инвентарь штукатура.

- Подготовка поверхностей стен предназначенным под оштукатуривание.

- Последовательность оштукатуривания различных зданий

- Набивка металлической сетки под толстые слои штукатурного раствора.

- Штукатурка деревянных стен. Подготовка к оштукатуриванию.

- Штукатурка стен. Подготовка каменных, кирпичных и бетонных поверхностей.

- Подготовка саманных, фибролитовых, камышитовых и соломитовых поверхностей.

- Подготовка стыков, каналов железобетонных плит, стальных балок для оштукатуривания.

- Устройство сетчато армированных конструкций под оштукатуривание.

- Техника безопасности. Штукатурные работы.

- Техника безопасности при проведении штукатурных работ.

- Организация штукатурных работ.

- Набрасывание штукатурки. Намазывание штукатурки.

- Штукатурка. Приготовление и нанесение штукатурных растворов.

- Нанесение простой и улучшенной штукатурки.

- Выполнение высококачественной штукатурки

- Накрывка, затирка, заглаживание штукатурки.

- Штукатурка лузгов, усенок и фасок.

- Штукатурка внутренних и наружных откосов.

- Штукатурка сграффито.

- Требования к качеству различных видов штукатурки.

- Дефекты штукатурки. Трещины, отслаивание, дутики.

- Водонепроницаемые штукатурные растворы

- Ремонтные работы на фасадах

- Ремонт поверхностей, отделанных обшивочными листами.

ПОДГОТОВКА ЗАТЯЖКИ И ТЕХНИКА

|

Инъекционные растворы для консервации архитектурных поверхностей

Инъекционные растворы для консервации архитектурных поверхностей: исследования и оценка (2004–2013)

Оценка

Основными целями проекта были оценка рабочих свойств и эксплуатационных характеристик инъекционных растворов для консервации архитектурных поверхностей, включая штукатурки, настенные росписи и мозаику, а также предоставление реставраторам и ученым-реставраторам надежных инструментов для оценки и сравнения различных растворы в лабораторных и полевых условиях.

Компоненты проекта включали:

- предварительные исследования

- лабораторные испытания и оценка

- полевая установка

- распространение

В частности, целью проекта было: проинформировать практикующих специалистов о свойствах и характеристиках различных цементных растворов и материалов для тампонирования, сопоставить научные исследования с практикой консервации в полевых условиях и распространить результаты проекта через лабораторные и полевые семинары, публикации, и семинар.

Джорджио Торрака (слева), ученый-реставратор, и Джакомо Киари, главный научный сотрудник GCI, тестируют инъекционное устройство. Фото: Лесли Райнер. | |

Справочная информация

В начале XIX80-х годов, что совпало с движением к сохранению этих архитектурных особенностей в их первоначальном контексте, а не к их отделению, как это практиковалось ранее. После разработки составов цементного раствора на основе гидравлической извести в ICCROM в начале 1980-х годов, за последние двадцать пять лет были произведены и широко использовались многочисленные варианты этих инъекционных растворов, включая ряд коммерчески производимых растворных смесей.

В 2004 году GCI инициировал междисциплинарное исследование между отделами полевых проектов и науки для оценки инъекционных растворов, используемых для консервации архитектурных поверхностей. Проект направлен на оценку свойств серийно выпускаемых и изготовленных по индивидуальному заказу растворов для инъекций, которые широко использовались в течение последних двадцати пяти лет для сохранения архитектурных поверхностей на месте — текущая практика в большинстве стран мира. Проект направлен на объединение лабораторных испытаний и полевых исследований этих цементных растворов, чтобы информировать реставраторов и ученых-реставраторов об ассортименте инъекционных растворов, используемых в полевых условиях, и улучшить практику консервации.

Проект направлен на оценку свойств серийно выпускаемых и изготовленных по индивидуальному заказу растворов для инъекций, которые широко использовались в течение последних двадцати пяти лет для сохранения архитектурных поверхностей на месте — текущая практика в большинстве стран мира. Проект направлен на объединение лабораторных испытаний и полевых исследований этих цементных растворов, чтобы информировать реставраторов и ученых-реставраторов об ассортименте инъекционных растворов, используемых в полевых условиях, и улучшить практику консервации.

Реставраторы и ученые из GCI работают с реставраторами настенных росписей из проекта сохранения Геркуланума, чтобы оценить растворы, используемые для консервации штукатурок и настенных росписей. Фото: Лесли Райнер. | |

Несмотря на то, что производители предоставляют технические данные для своей продукции, и были проведены испытания специальных смесей, единого метода испытаний не используется. Это затрудняет сравнение и оценку различных растворов для инъекций. Кроме того, не были специально определены предельные значения или критерии для оценки и сравнения различных растворов для рабочих свойств, и они были определены только в нескольких исследованиях для рабочих характеристик. Для приготовления, определения характеристик и оценки цементных растворов использовались различные методы испытаний — в большинстве случаев стандартные испытания, разработанные для других материалов (например, строительных растворов, эпоксидных смол, вяжущих на основе цемента и т. д.) с модификациями.

Это затрудняет сравнение и оценку различных растворов для инъекций. Кроме того, не были специально определены предельные значения или критерии для оценки и сравнения различных растворов для рабочих свойств, и они были определены только в нескольких исследованиях для рабочих характеристик. Для приготовления, определения характеристик и оценки цементных растворов использовались различные методы испытаний — в большинстве случаев стандартные испытания, разработанные для других материалов (например, строительных растворов, эпоксидных смол, вяжущих на основе цемента и т. д.) с модификациями.

Кроме того, были проведены ограниченные систематические исследования для оценки приемлемости и полезности этих модифицированных методов лабораторных испытаний для оценки инъекционных растворов. В настоящее время не существует стандартизированных испытаний, специально разработанных для инъекционных растворов, используемых для консервации архитектурных поверхностей, и опубликовано мало информации о полевых испытаниях.

Обзор проекта

В 2004 году GCI инициировал междисциплинарное исследование по оценке инъекционных растворов, используемых для консервации архитектурных поверхностей, включая штукатурки, настенные росписи и мозаику. Проект был направлен на оценку свойств серийно выпускаемых и изготовленных по индивидуальному заказу растворов для инъекций, широко используемых для сохранения архитектурных поверхностей на месте, что является текущей практикой в большинстве стран мира. Проект был направлен на объединение лабораторных испытаний и полевых исследований этих растворов для информирования реставраторов и ученых-реставраторов об ассортименте инъекционных растворов, используемых в полевых условиях, а также для улучшения практики консервации. текущее состояние цементных растворов и практики цементирования, а также для обмена идеями о направлениях дальнейших исследований. Команда проекта составила библиографию и подготовила обзор литературы по теме. В результате встречи специалистов и обзора литературы проект был сосредоточен на выявлении, уточнении и разработке набора тестов, специфичных для инъекционных растворов, для ученых и специалистов по консервации в этой области.

Настенные росписи, такие как эта в Геркулануме, требуют инъекционной заливки, чтобы снова прикрепить отслоившуюся штукатурку к опоре, чтобы сохранить их на месте. Фото: Лесли Райнер. | |

В качестве полевого компонента проекта группа проекта GCI работала с реставраторами на археологических раскопках Геркуланума, чтобы дать им рекомендации по методам испытаний и выбору материалов для повторного прикрепления штукатурки на месте на основе лабораторных испытаний и оценки, а также разработал набор полевых испытаний, которые консерваторы будут использовать для дальнейшей оценки инъекционного раствора на месте.

GCI организовал семинары и лекции по оценке и тестированию инъекционных растворов для консервации архитектурных поверхностей. На семинарах был представлен обзор характеристик, свойств и способов применения инъекционных растворов для консервации штукатурок, настенных росписей и мозаик с акцентом на желательные свойства и параметры их использования при консервации.

п.

п. Проходы затирочным диском повторяют каждые 30-60 минут. Периодичность проходов зависит от скорости схватывания бетона. Если бетонная смесь твердеет медленно, то обработка диском выполняется не чаще одного раза в 60 минут. Если же бетон твердеет быстро, проходы диском осуществляются каждые 30 минут. После того, как диск перестанет оставлять следы на бетонной поверхности, можно приступать к финишной затирке лопастями;

Проходы затирочным диском повторяют каждые 30-60 минут. Периодичность проходов зависит от скорости схватывания бетона. Если бетонная смесь твердеет медленно, то обработка диском выполняется не чаще одного раза в 60 минут. Если же бетон твердеет быстро, проходы диском осуществляются каждые 30 минут. После того, как диск перестанет оставлять следы на бетонной поверхности, можно приступать к финишной затирке лопастями;

Должна быть обеспечена достаточная адгезия (внутреннее давление > 218 PSI). Перед затиркой поверхность необходимо непрерывно увлажнять в течение ок. 6 часов до насыщения.

Должна быть обеспечена достаточная адгезия (внутреннее давление > 218 PSI). Перед затиркой поверхность необходимо непрерывно увлажнять в течение ок. 6 часов до насыщения. При установке машины сначала заполните гнезда для анкерных болтов (примерно до верхней части гнезд для анкерных болтов), а затем нижнюю часть машины. Время работы: ок. 120 минут.

При установке машины сначала заполните гнезда для анкерных болтов (примерно до верхней части гнезд для анкерных болтов), а затем нижнюю часть машины. Время работы: ок. 120 минут. Пожалуйста, обратитесь за нашей технической помощью.

Пожалуйста, обратитесь за нашей технической помощью.