Лекция 2 Виды, разрезы, сечения(з)

ЛЕКЦИЯ 2 «ВИДЫ»

Видом называется обращенная к наблюдателю видимая часть предмета.

Виды получаются в результате проецирования предмета на шесть граней пустотелого куба.

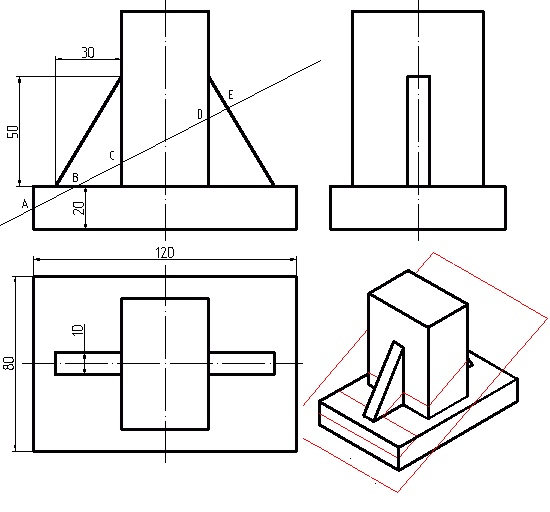

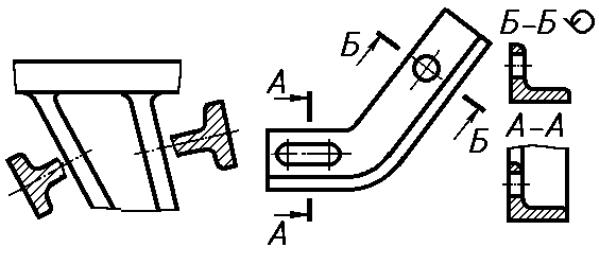

Рис.1

Рис.2

|

|

Вид спереди

является главным

видом,

он наиболее полно отражает форму

предмета.

Рис.3

Если какую то часть предмета невозможно показать без искажения на основных видах, применяют дополнительные. Их получают проецированием наклонной поверхности на плоскость, параллельную ей.

Рис.4

В проекционной связи | Вне проекционной связи | Вне проекционной связи с поворотом |

Если необходимо показать какую-то часть предмета в отдельном месте, то применяют местный вид.

А

А

местный вид вне проекционной связи, неограниченный

местный вид в проекционной связи, ограниченный

Рис. 5

5

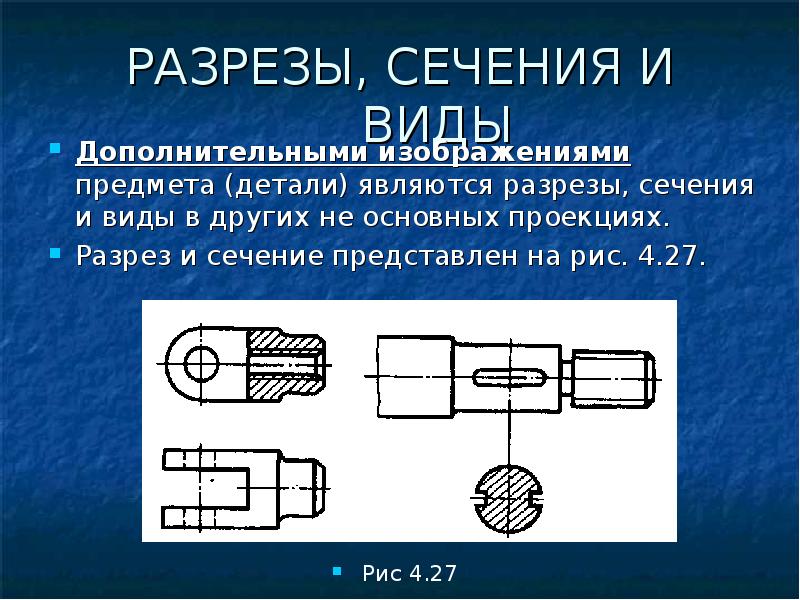

РАЗРЕЗЫ

Разрезом называется изображение, полученное при рассечении детали одной или несколькими плоскостями. Часть детали, расположенная между наблюдателем и секущей плоскостью, мысленно отбрасывается. В разрезе показывают то, что попало в секущую плоскость и то, что расположено за ней.

1. Разрез, полученный в результате рассечения предмета одной секущей плоскостью, называется

В зависимости от расположения секущей плоскости простые разрезы делятся:

а) Фронтальный разрез – секущая плоскость параллельна фронтальной плоскости проекций

Рис.6

б). Профильный разрез – секущая плоскость параллельна профильной плоскости проекций

Рис.7

г). Горизонтальный

разрез – секущая плоскость параллельна

горизонтальной плоскости проекций

Горизонтальный

разрез – секущая плоскость параллельна

горизонтальной плоскости проекций

Рис.8

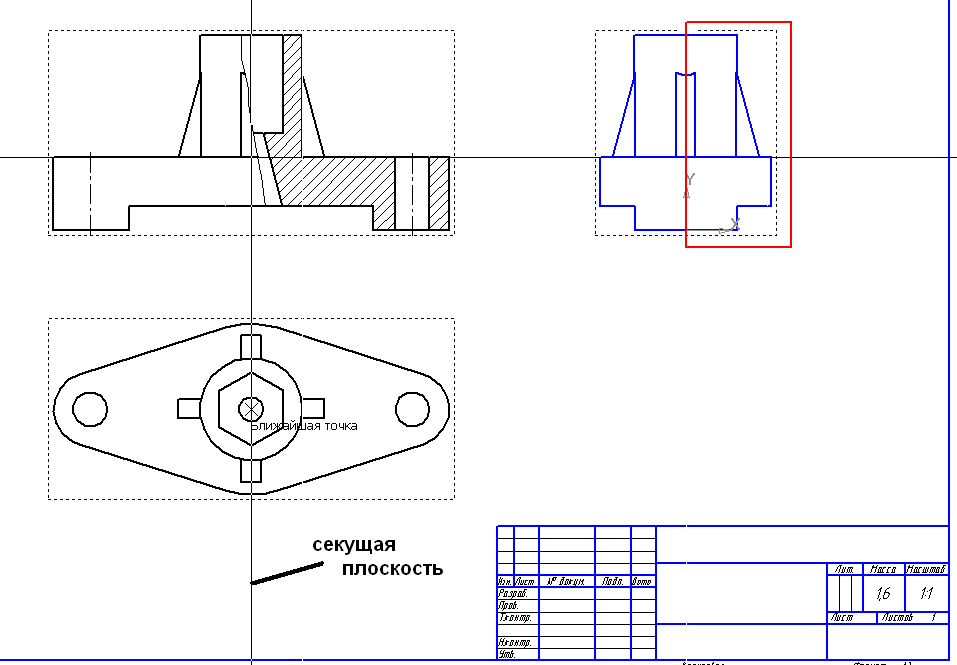

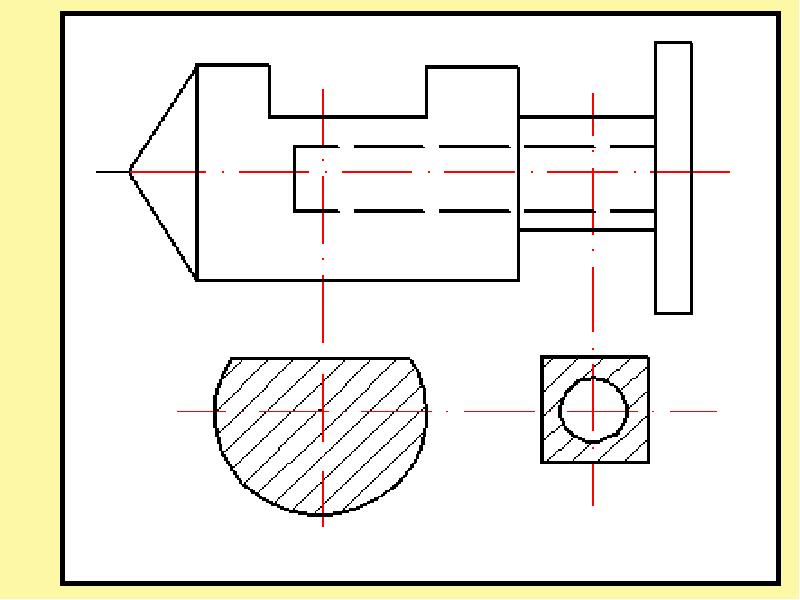

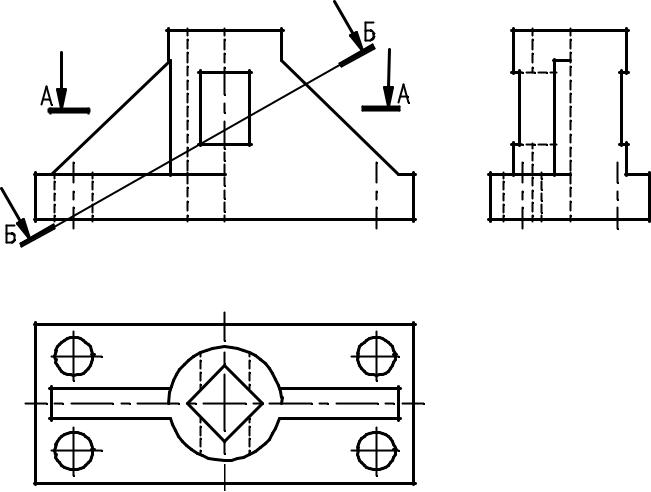

На стр.5 показан пример выполнения простых разрезов. На рис.9 показаны три основных вида детали. Для выявления ее внутренней формы необходимо выполнить фронтальный разрез вместо вида спереди и профильный разрез вместо вида слева (рис.10)

Пример выполнения фронтального и профильного разрезов

Рис.9

Рис.10

2. Разрез, полученный в результате рассечения предмета несколькими секущими плоскостями, называется сложным.

В зависимости от расположения секущих плоскостей сложные разрезы делятся:

а) Секущие плоскости параллельны между собой – ступенчатый разрез

– ступенчатый фронтальный

– ступенчатый горизонтальный

– ступенчатый профильный

Рис.

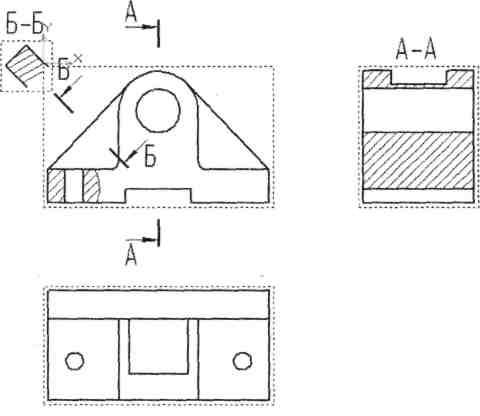

На рис. 11 выполнен фронтальный ступенчатый разрез детали.

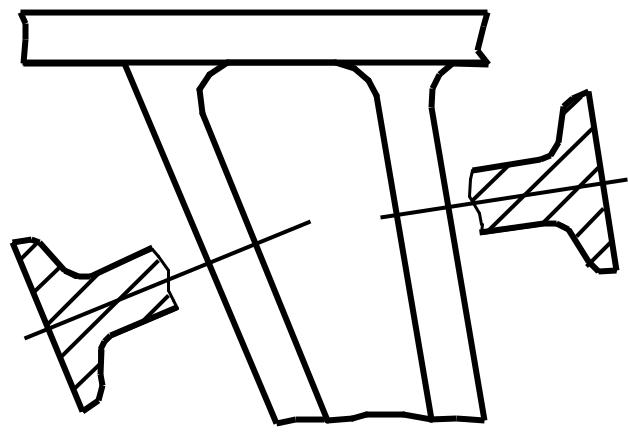

б) Разрез, полученный в результате рассечения предмета пересекающимися плоскостями называется ломаным разрезом

Рис.12

При выполнении ломаного разреза наклонная плоскость поворачивается вокруг линии пересечения плоскостей до совмещения ее с основной плоскостью.

Разрез, служащий для выяснения формы предмета в отдельном, ограниченном месте, называется местным разрезом. Местный разрез выделяется на виде сплошной волнистой линией.

Рис.13

На рис.14 приведен пример наклонного разрезаРис.14

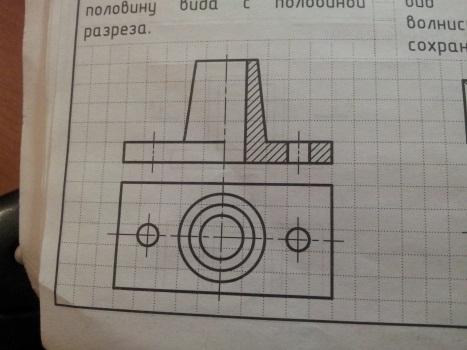

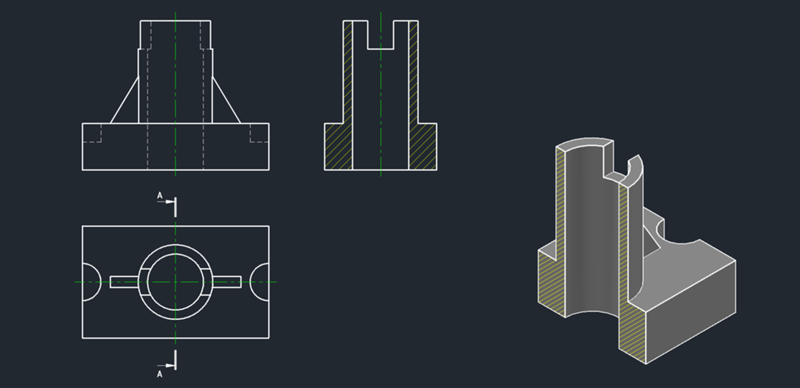

Если деталь симметрична, то на одном чертеже соединяют половину вида с половиной разреза

При соединении половины вида с половиной разреза, со стороны вида пунктирные линии не выполняются.

2. Вид располагается слева от осевой линии, разрез – справа.

3. Границей между видом и разрезом является осевая линия.

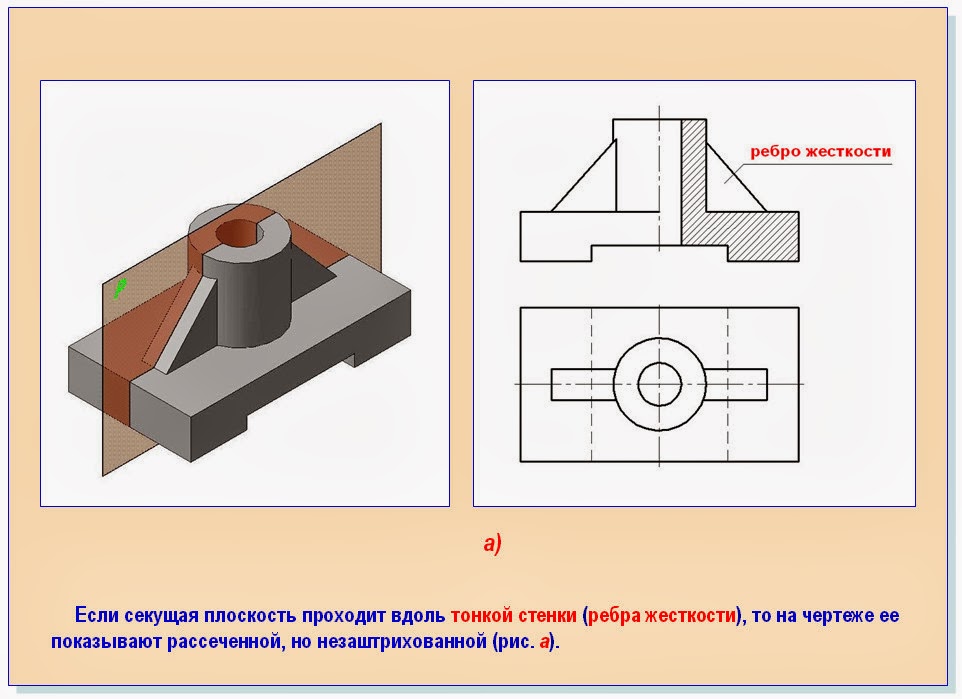

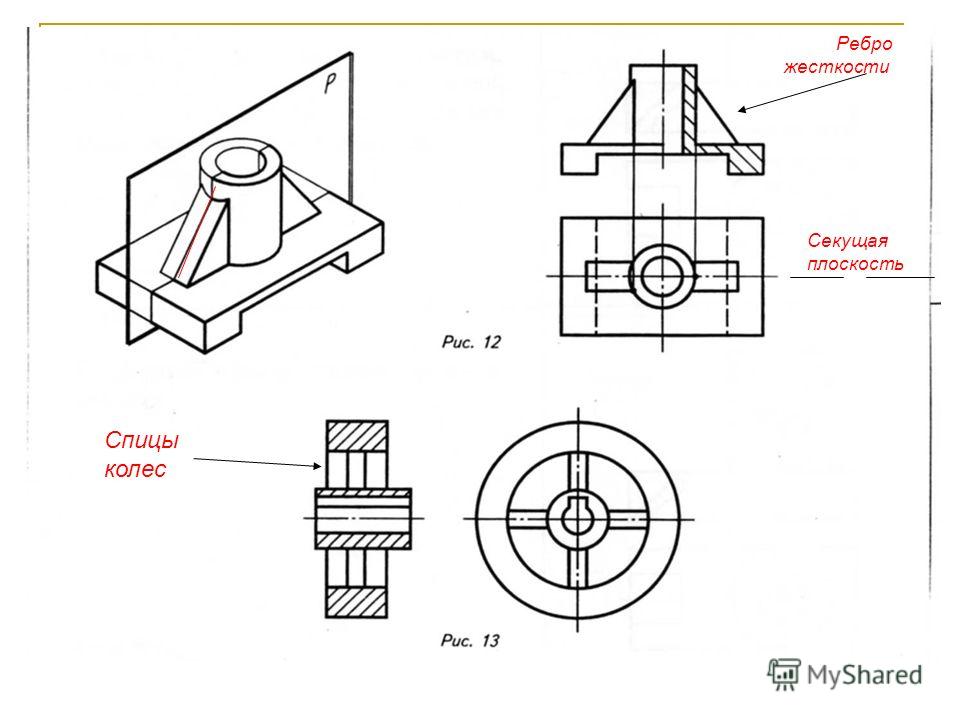

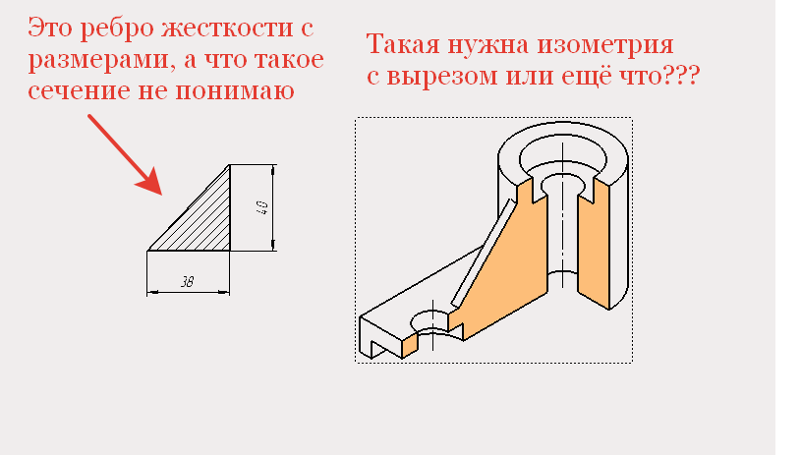

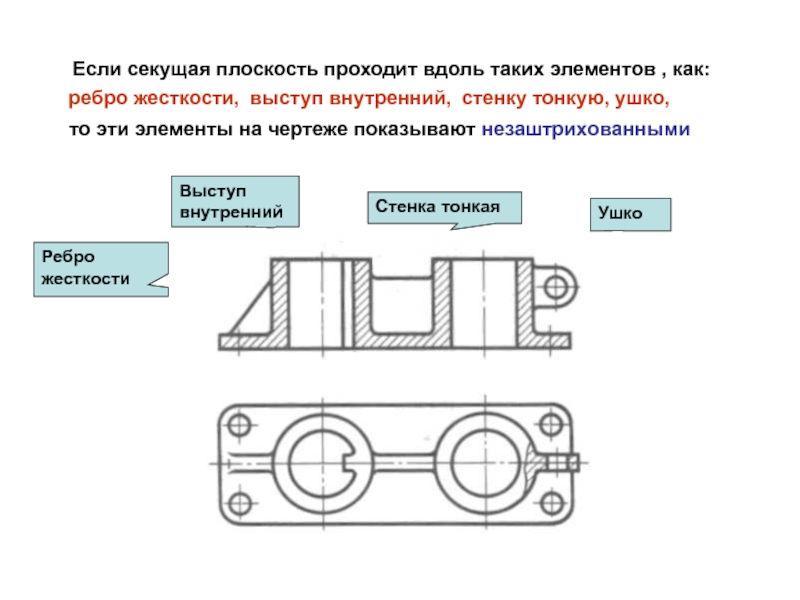

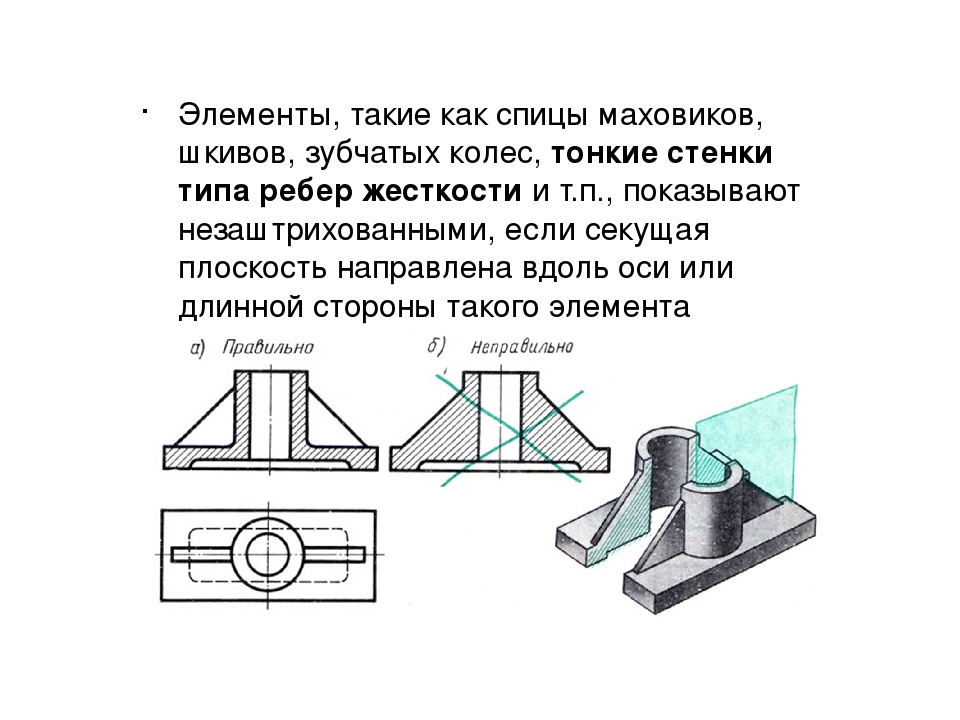

Ребро жесткости, попадающее в секущую плоскость – не режется.

Если в плоскость сечения попадает ребро, расположенное внутри детали, то выполняют немного больше разреза, чем видаЕсли в плоскость сечения попадает наружное ребро детали, то выполняют немного больше вида, чем разреза.

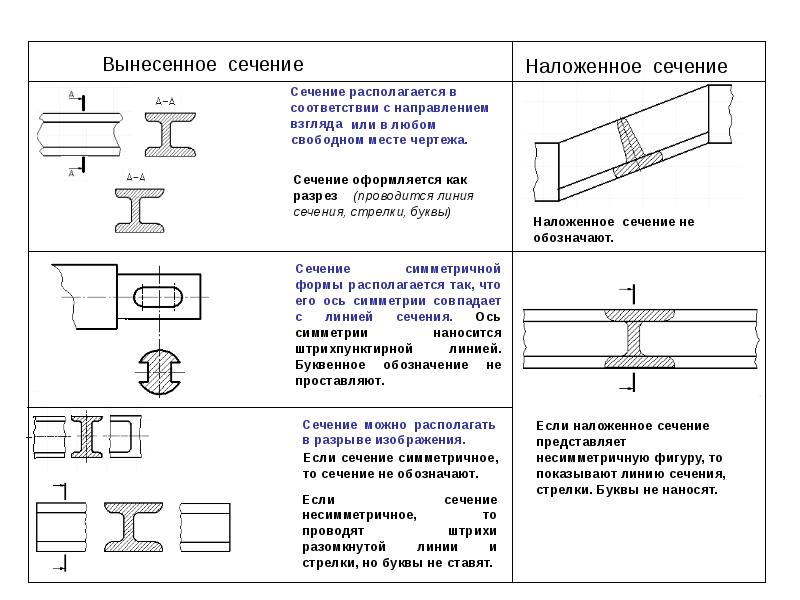

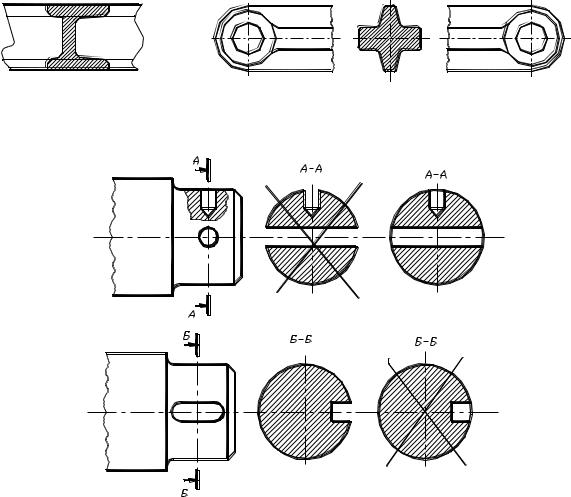

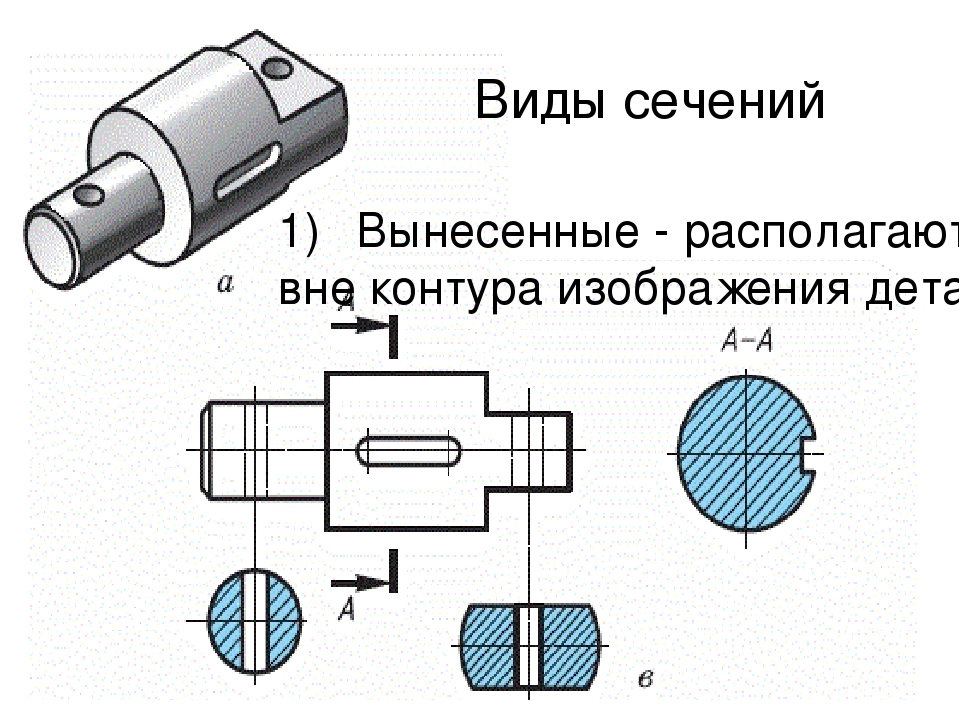

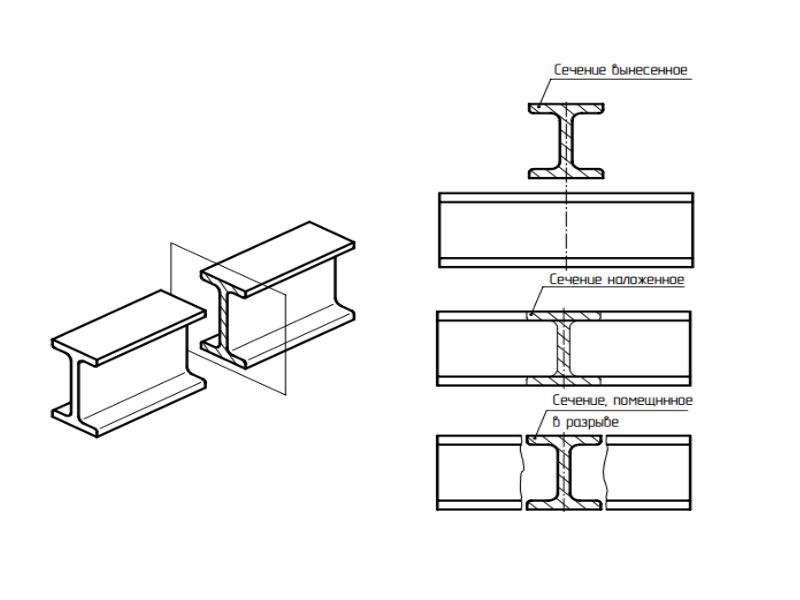

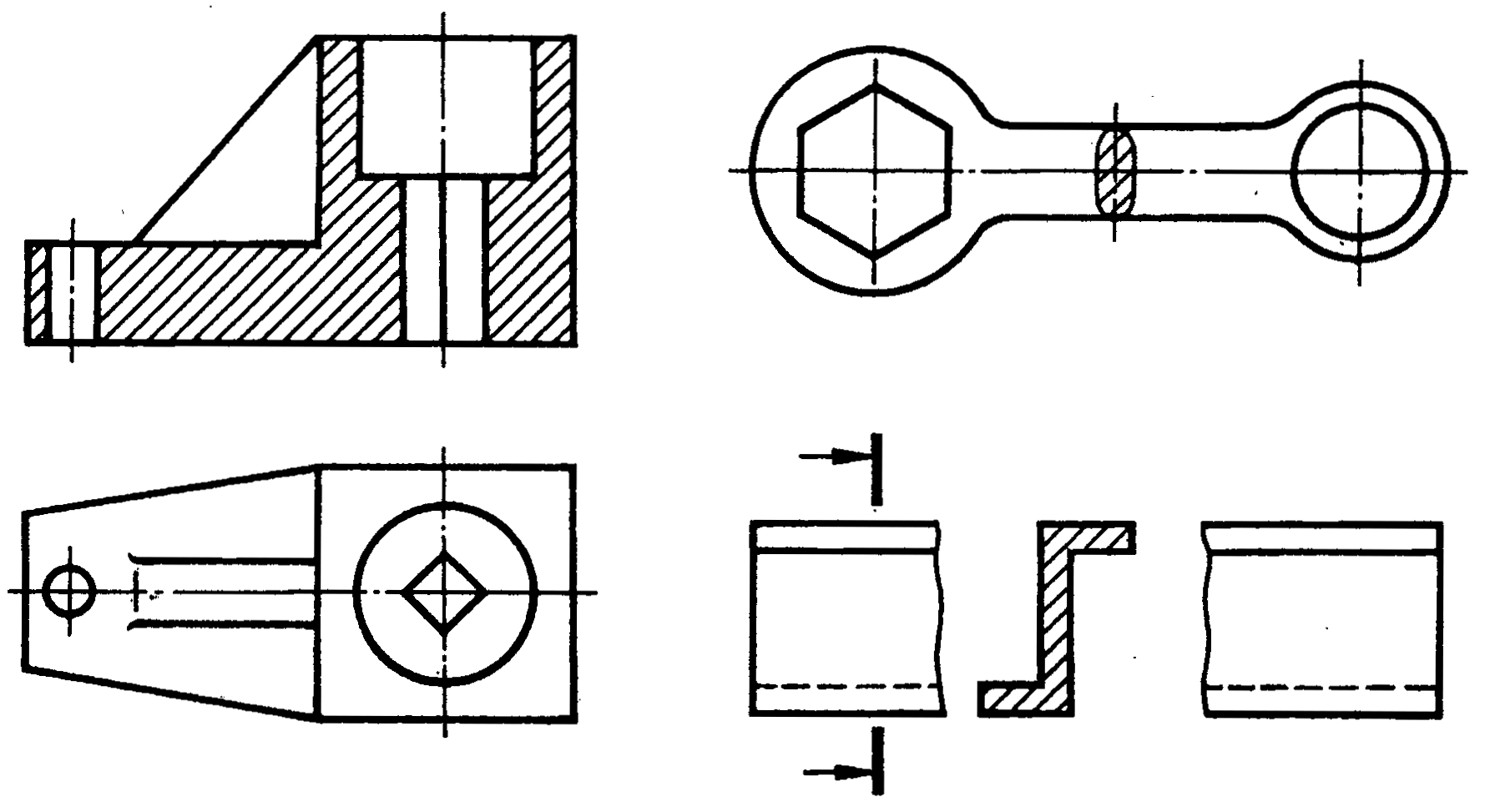

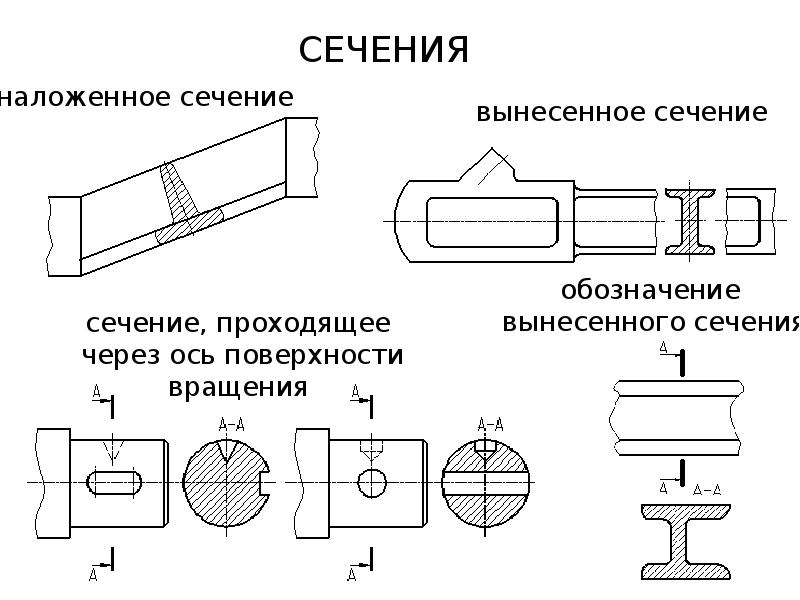

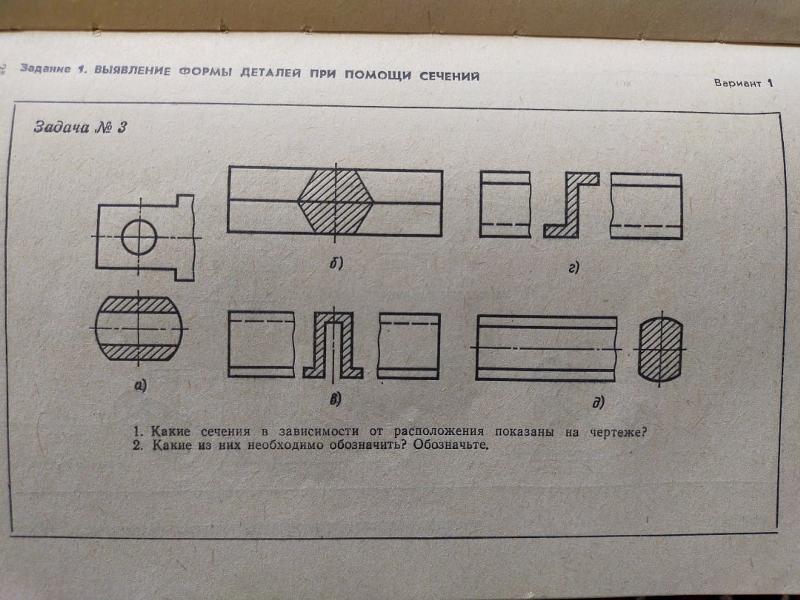

СЕЧЕНИЯ

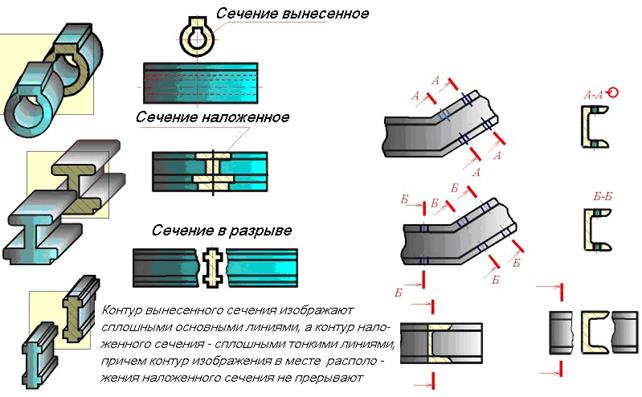

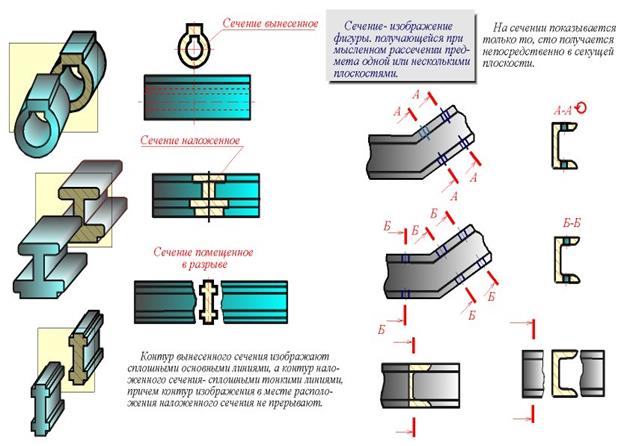

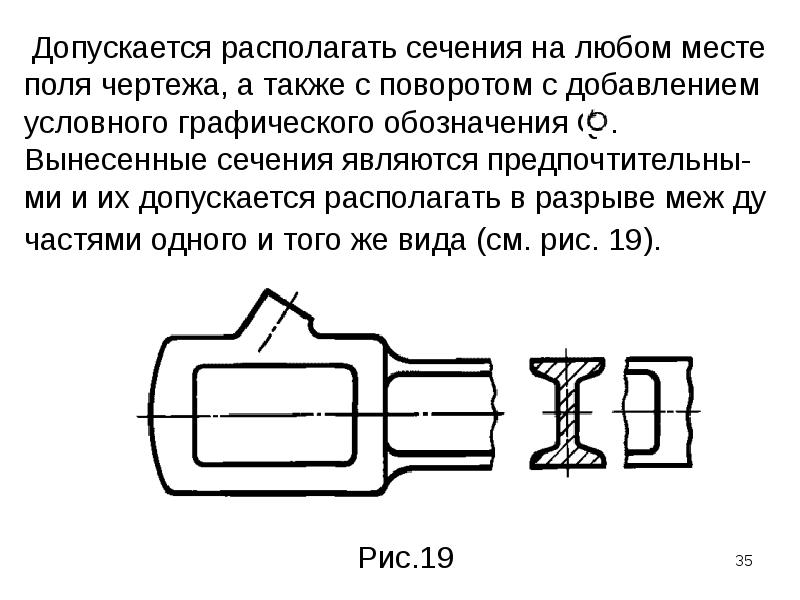

Сечением называется изображение, полученное при рассечении детали одной или несколькими плоскостями. Часть детали, расположенную между наблюдателем и секущей плоскостью мысленно отбрасывается. В сечении показывают только то, что попало в секущую плоскость.

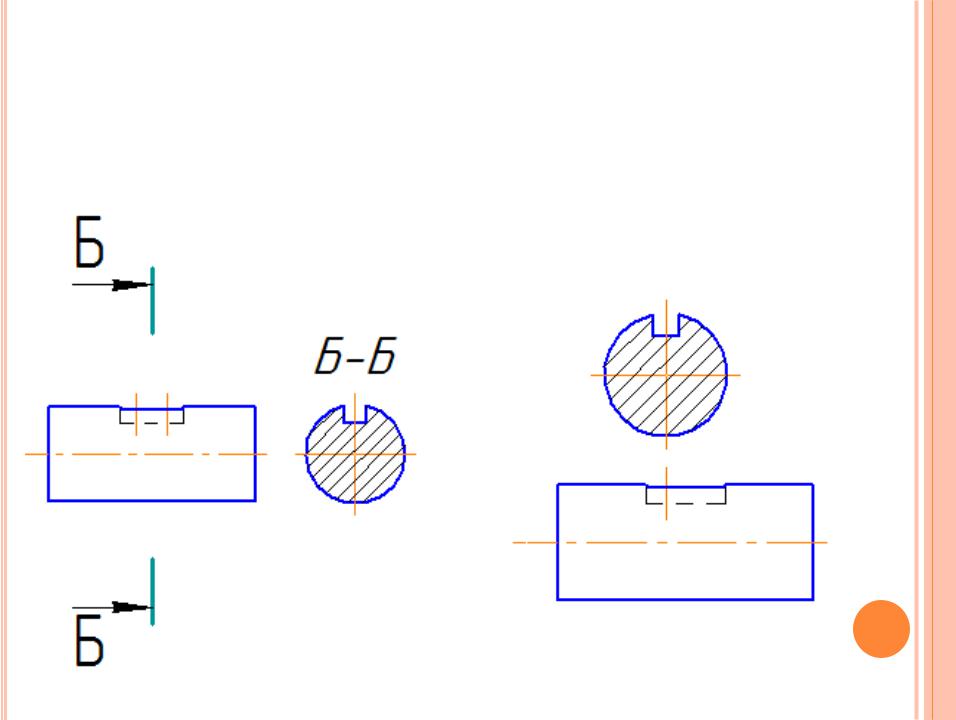

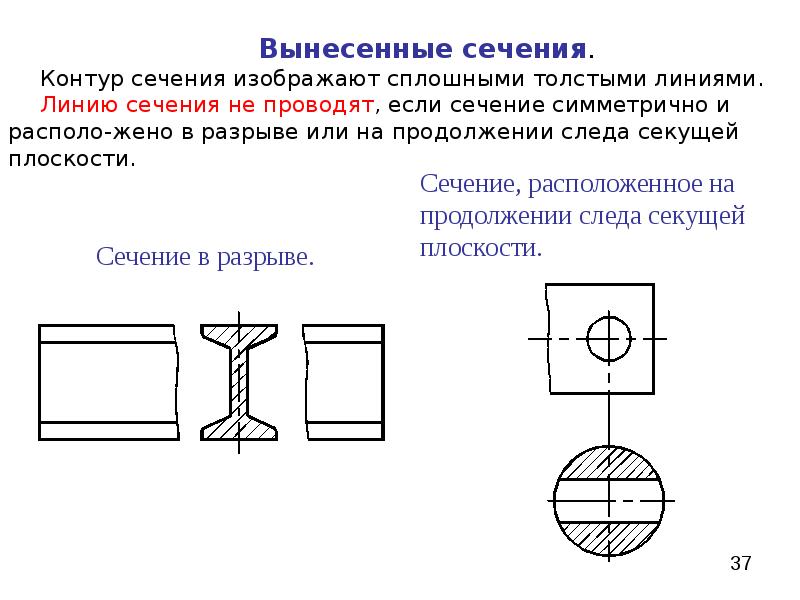

1. Вынесенное сечение:

Если вынесенное

сечение находится в проекционной связи

с основным видом, то оно не обозначается. Если вынесенное сечение вне проекционной

связи с основным видом, то требуется

обозначить секущую плоскость разомкнутой

линией, стрелкой показать направление

взгляда и обозначить любой буквой.

Если вынесенное сечение вне проекционной

связи с основным видом, то требуется

обозначить секущую плоскость разомкнутой

линией, стрелкой показать направление

взгляда и обозначить любой буквой.

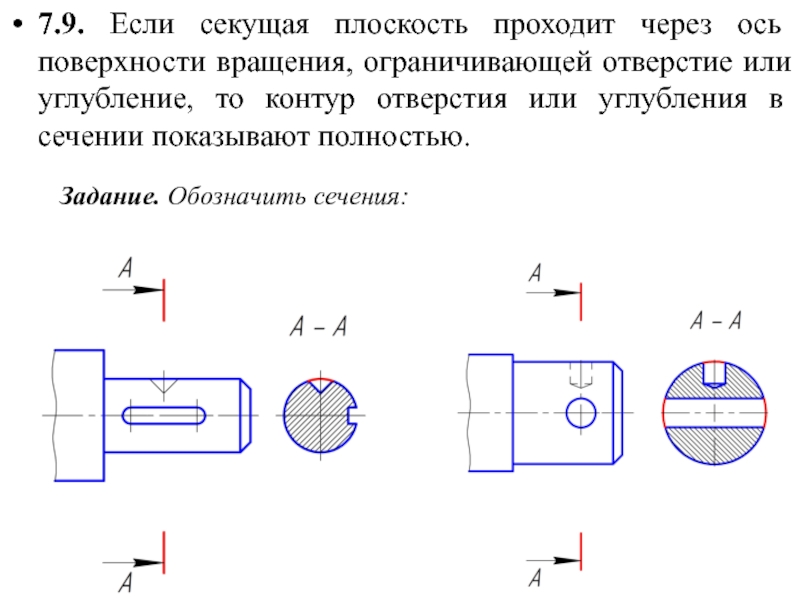

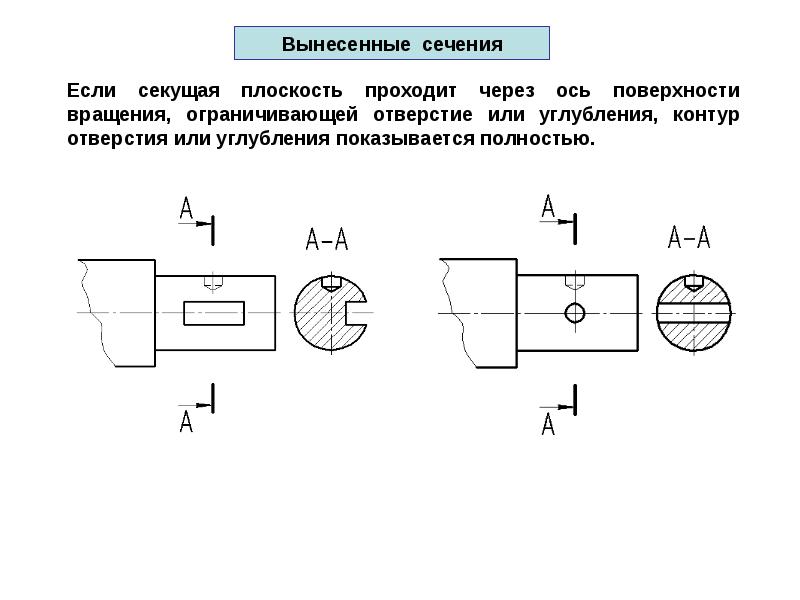

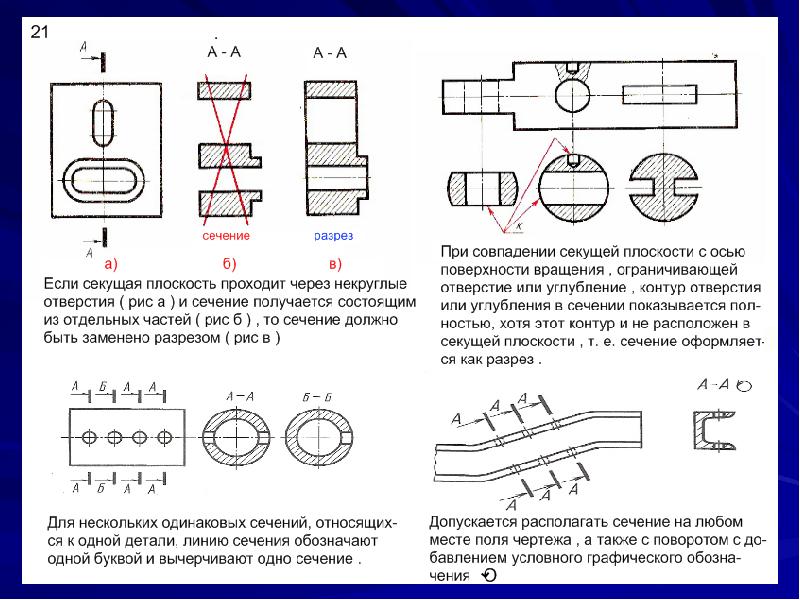

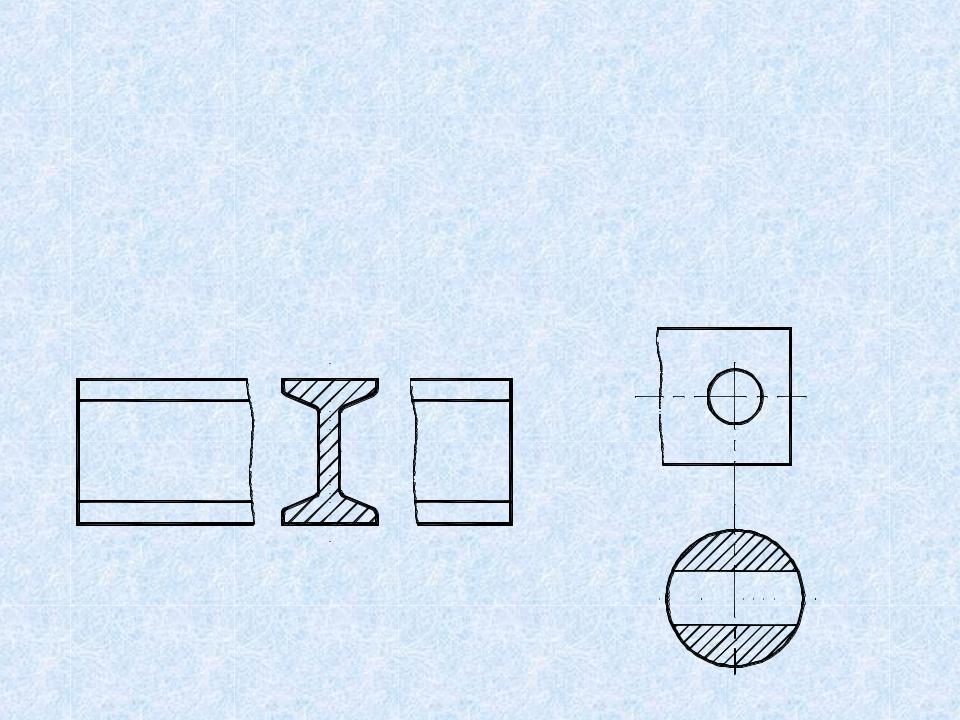

Если секущая плоскость проходит через ось поверхности вращения, ограничивающей отверстие или углубление, то контур отверстия или углубления в сечении показывают полностью.

А

Если в сечении получается фигура, распадающаяся на две или более частей, то сечение не выполняется, а заменяется профильным разрезомА-А

А-А

А

2). Наложенное

сечение:

Наложенное

сечение:

Если наложенное сечение имеет несимметричную форму, то необходимо показать направление взгляда.

3). Сечение в разрыве:

Если сечение в разрыве имеет несимметричную форму, то необходимо показать направление взгляда.

Сечение в разрыве выполняется толстой линией.

11

05.02.2021 Вниманию студентов-контрактников! Объявлен конкурс на замещение вакантных бюджетных мест….

| |

| 03.02.2021 ВНИМАНИЕ ОБУЧАЮЩИХСЯ! Утвержден график перехода студентов УГНТУ на комбинированный формат обучения… | |

| 26.01.2021 Внимание студентов и аспирантов! Проектный офис УГНТУ объявляет о проведении конкурса Лидерских проектов на получение грантовой поддержки. Прием заявок продлится до 20.02.2021!… | |

25.01.2021 …

| |

| 10.01.2021 … | |

15.12.2020 …

|

Особые случаи разрезов – стр. 2

1.2.3. Особые случаи разрезов

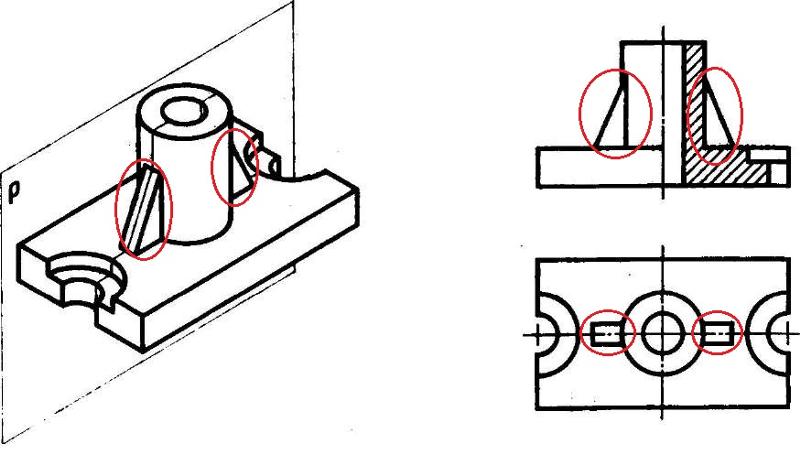

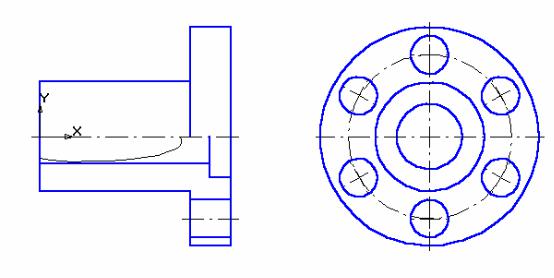

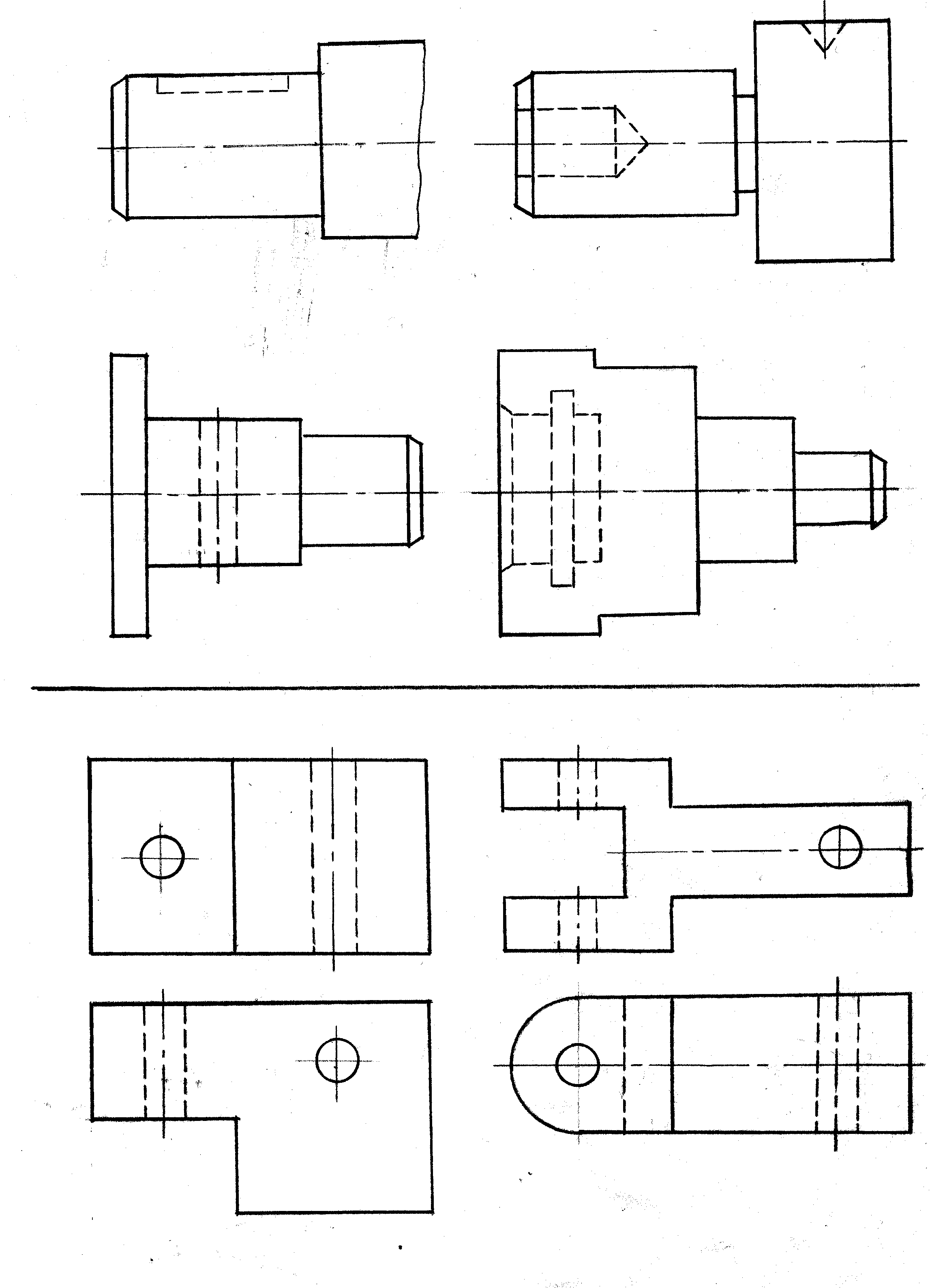

Некоторые детали проецируются в форме симметричной фигуры, но при их изображении нельзя соединять половину вида с половиной разреза. Примеры таких деталей приведены на рис. 22. Особенность этих деталей — на их изображении ребро призмы (либо на внешней поверхности детали, либо в квадратном отверстии) совпадает с осью симметрии детали.

Если соединить половину вида с половиной фронтального разреза такой детали по осевой линии, то пропадет линия, изображающая ребро призмы. Чертеж окажется неясным. Поэтому ГОСТ 2.305-68 в подобных случаях запрещает выполнять изображение, состоящее из половины вида и половины разреза. ГОСТ 2.305-68 рекомендует выполнять неполный разрез, если на линию, соединяющую половину вида с половиной разреза, попадает линия видимого контура детали. При этом часть вида и часть разреза разделяются тонкой волнистой линией (рис. 22).

Поэтому ГОСТ 2.305-68 в подобных случаях запрещает выполнять изображение, состоящее из половины вида и половины разреза. ГОСТ 2.305-68 рекомендует выполнять неполный разрез, если на линию, соединяющую половину вида с половиной разреза, попадает линия видимого контура детали. При этом часть вида и часть разреза разделяются тонкой волнистой линией (рис. 22).

Волнистую линию проводят от руки так, чтобы ребро всегда было видимым. Если ребро расположено снаружи, то увеличивают часть вида, а часть разреза соответственно уменьшают (рис. 22,а). Для изображения внутреннего ребра разрез увеличивают за счет уменьшения части вида (рис. 22,б). Для показа внутреннего и наружного ребер разрез частично увеличивается и частично уменьшается (рис. 22,в).

Рис. 22

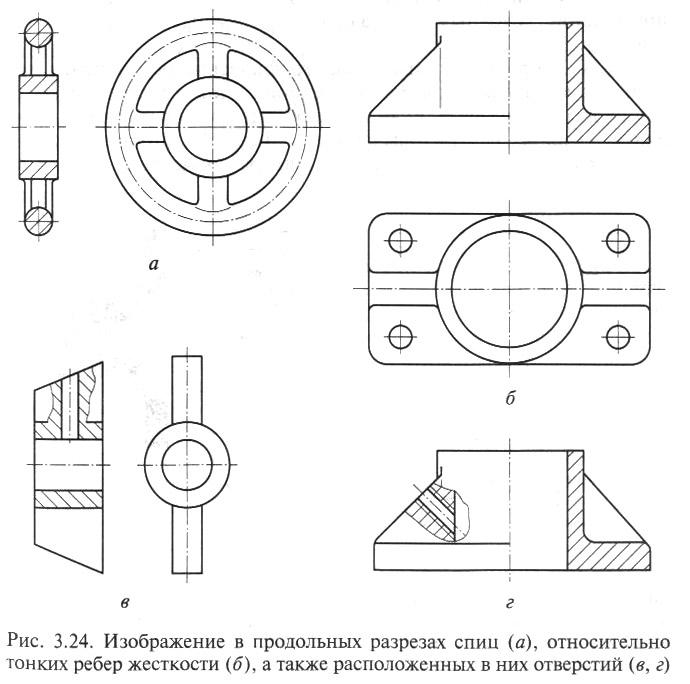

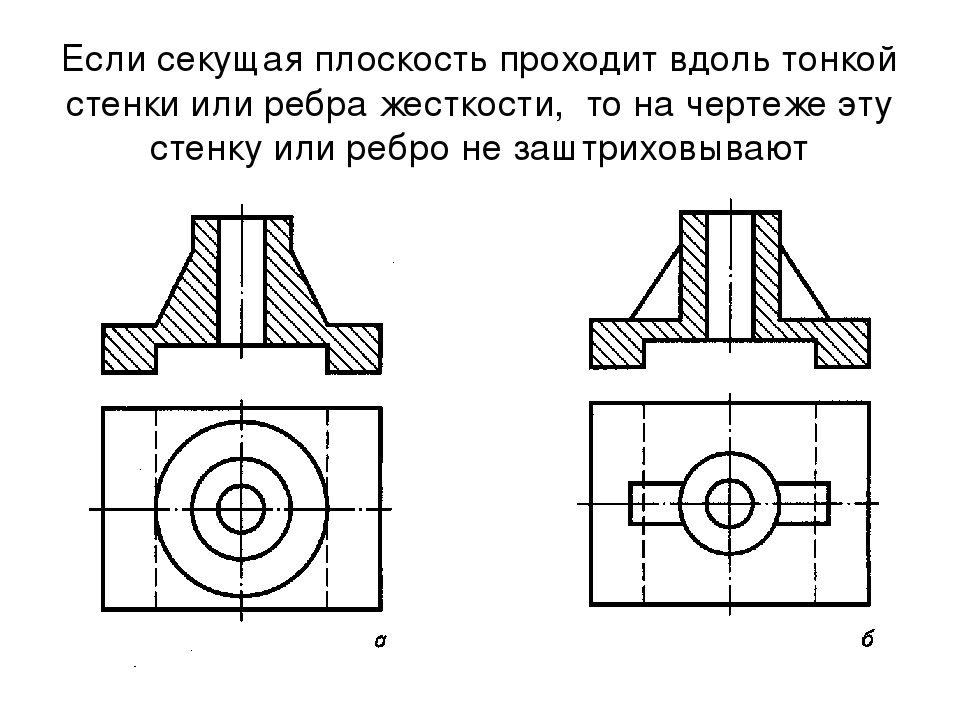

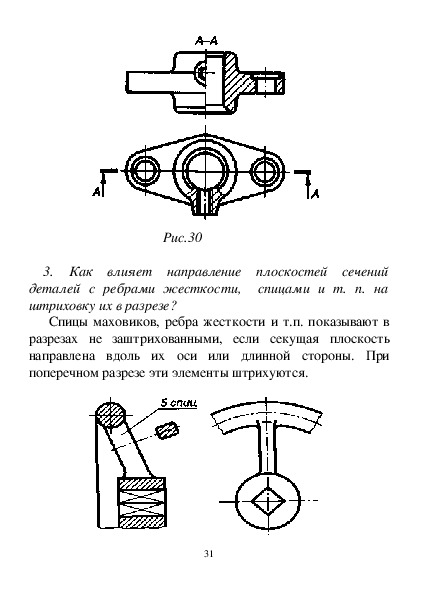

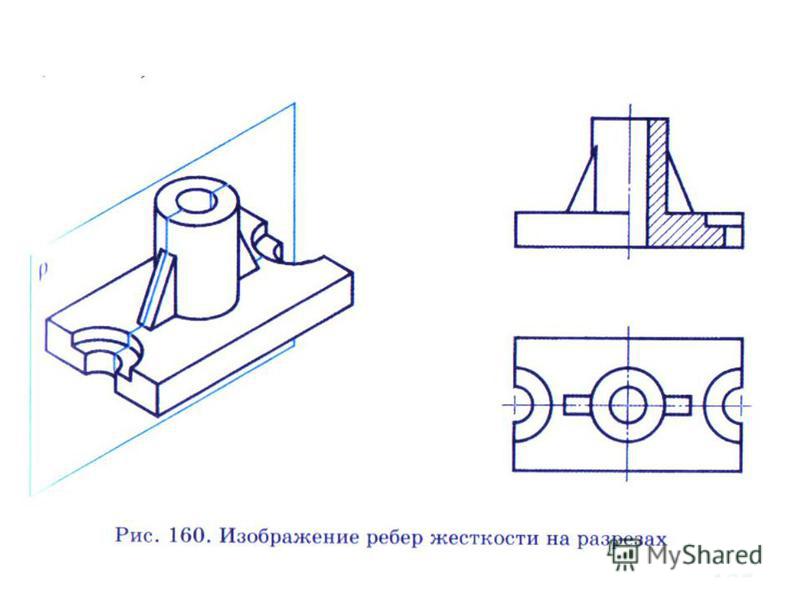

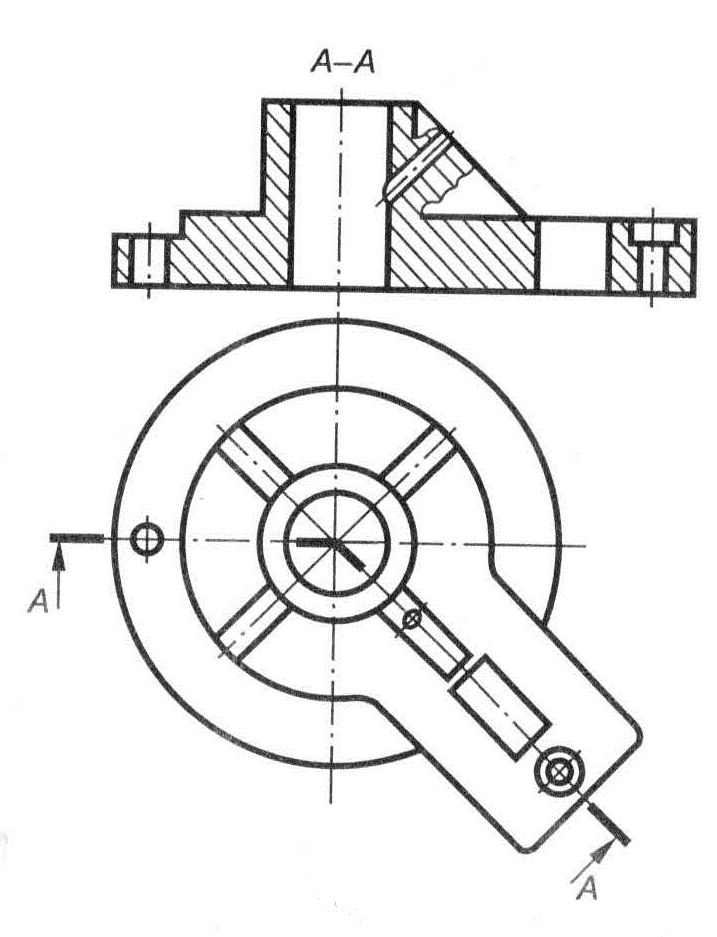

Если секущая плоскость проходит вдоль оси или длинной стороны тонкой стенки детали (типа ребра жесткости) с толщиной стенки до 10 – 12 мм, то стенку мысленно разрезают, но не заштриховывают, а отделяют от остальной части детали сплошной основной линией (согласно ГОСТ 2. 305-68). В поперечных разрезах тонкие стенки штрихуют как обычно.

305-68). В поперечных разрезах тонкие стенки штрихуют как обычно.

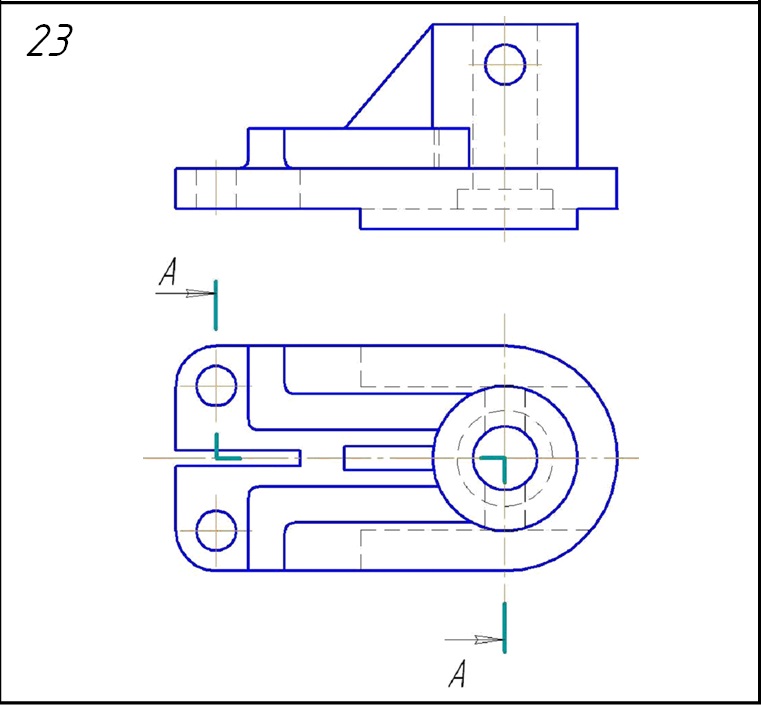

На рис. 23,а дан чертеж детали с тремя тонкими стенками. Деталь симметрична, поэтому главный вид совмещен с фронтальным разрезом. Секущая плоскость проходит по оси детали, то есть вдоль двух наружных ребер и поперек внутреннего ребра. Поэтому внутреннее ребро на разрезе заштриховано, а наружное ребро — отделено основной линией и не заштриховано. Кроме того, сплошные основные линии, которые выделяют рассеченное наружное ребро, проходят не по линиям пересечения ребра с цилиндром (как на виде), а по очерковой образующей цилиндра, совпадающей с секущей плоскостью.

Кроме тонких стенок, на чертежах (в разрезах) не заштриховывают спицы колес, шкивов, маховиков; монолитные оси, валы, пальцы; стандартные крепежные изделия (болты, винты, шпильки и т.д.), если секущая плоскость направлена вдоль их линии.

В прямоугольном фланце детали, изображенной на рис. 23,

а, имеются четыре отверстия, которые не попадают в разрез секущей плоскостью. Чтобы показать их глубину и не увеличивать число изображений, ГОСТ 2.305-68 рекомендует показывать отверстия в прямоугольных фланцах с помощью местного разреза, который ограничивают тонкой волнистой линией обрыва (см. также рис. 17).

Чтобы показать их глубину и не увеличивать число изображений, ГОСТ 2.305-68 рекомендует показывать отверстия в прямоугольных фланцах с помощью местного разреза, который ограничивают тонкой волнистой линией обрыва (см. также рис. 17).Отверстия в цилиндрических фланцах, которые не попадают в секущую плоскость, рекомендуется показывать на разрезе по образцу рис. 23,б (стрелка и условно перемещенное отверстие на виде сверху приведены лишь для пояснения нижеследующего

текста). Такое изображение отверстий возможно только при условии их равномерного расположения на одной центровой окружности — отверстие условно довернуто до совмещения с секущей фронтальной плоскостью и может быть показано в разрезе. Необходимо отметить, что такой поворот допустим только для одинаковых по диаметру отверстий, поэтому на чертеже достаточно показать отверстие в разрезе всего один раз, причем на любой проекции. Сквозное отверстие в повернутом положении чаще показывают на профильном разрезе, как на рис.

38, что рекомендуется студентам при выполнении расчетно-графической работы.

38, что рекомендуется студентам при выполнении расчетно-графической работы.Рис. 23

(а) (б)1.3. Сечения

Для выявления форм деталей наряду с разрезами применяют также сечения, если проекции не дают полного представления о форме детали, или когда применение сечения позволяет уменьшить количество видов или разрезов.

Сечение — изображение фигуры, полученной при мысленном рассечении детали плоскостью. Сечение — более простое изображение, чем разрез, так как при его построении показывают только то, что находится непосредственно в секущей плоскости. Разница между сечением и разрезом проиллюстрирована на рис. 3.

Сечение входит как составная часть в каждый разрез, но может существовать и как самостоятельное изображение, которое используют для сокращения графической работы.

Чаще всего сечения применяют, чтобы показать или уточнить поперечную форму детали в определенном месте. При этом секущие плоскости располагают перпендикулярно основным плоскостям проекции или поверхности в месте сечения, то есть перпендикулярно к оси детали. Такое сечение называется нормальным. В этом слу-чае полученное в секущей плоскости изображение поперечного сечения мысленно отделяют от детали, поворачивают параллельно плоскости проекции и изображают на свободном месте чертежа.

Такое сечение называется нормальным. В этом слу-чае полученное в секущей плоскости изображение поперечного сечения мысленно отделяют от детали, поворачивают параллельно плоскости проекции и изображают на свободном месте чертежа.

Следует иметь в виду, что сечения, как и разрезы — изображения условные. Условность заключается в том, что секущая плоскость проводится мысленно, а фигура, образованная в сечении, отдельно от детали не существует; ее мысленно отделяют от детали и изображают на свободном месте чертежа.

1.3.1. Особенности расположения и обозначения сечений на чертежах

Сечение по построению и изображению должно соответствовать направлению, указанному стрелками. Правила выполнения и обозначения линий сечения те же, что и для разрезов. В случае необходимости сечение оформляется соответствующей надписью. Штриховка частей детали, расположенных в секущей плоскости, осуществляется так же, как и в случае оформления разрезов.

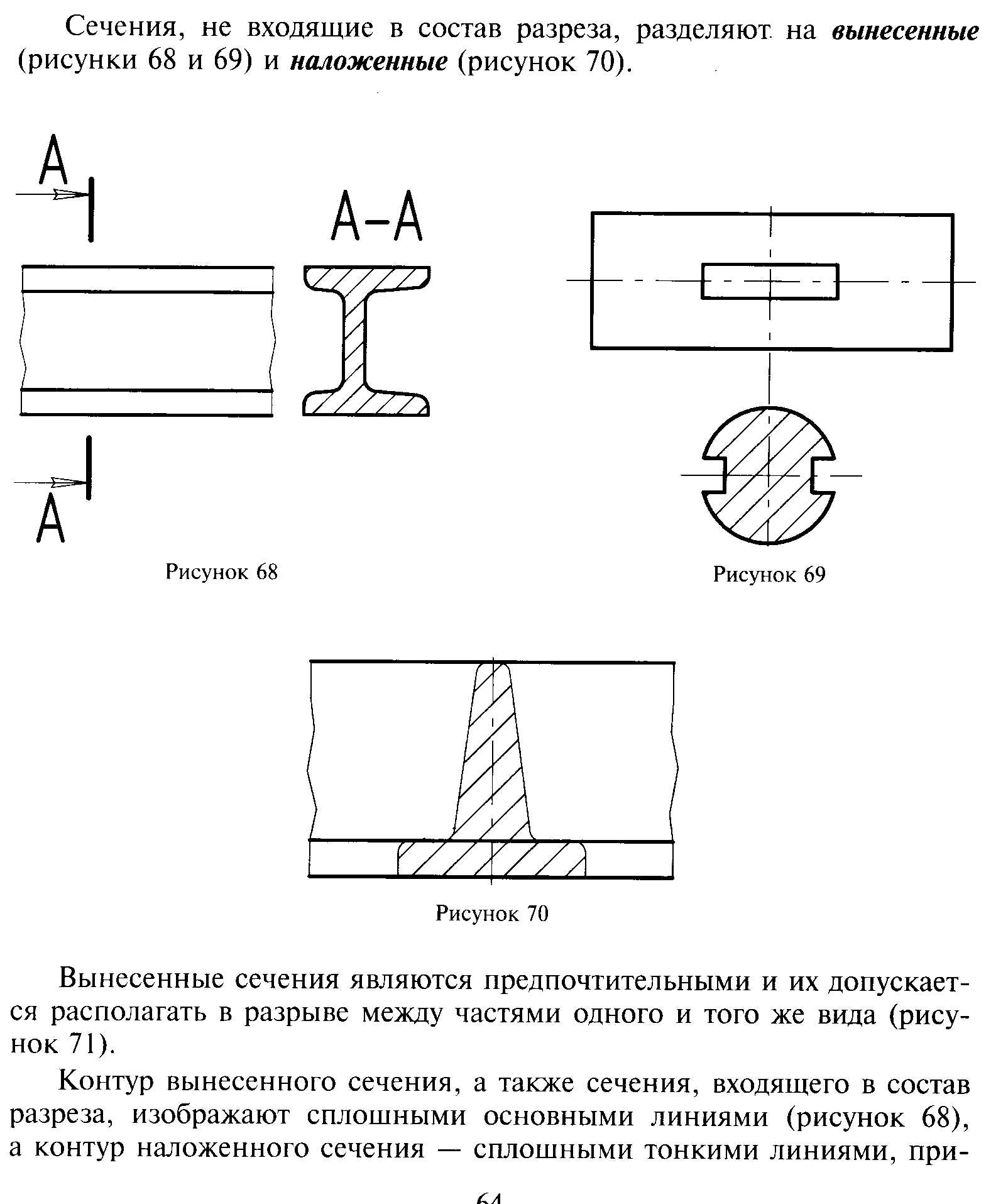

Сечения, не входящие в состав разреза, разделяют на вынесенные и наложенные.

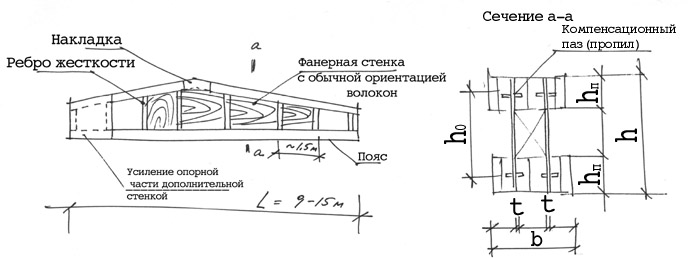

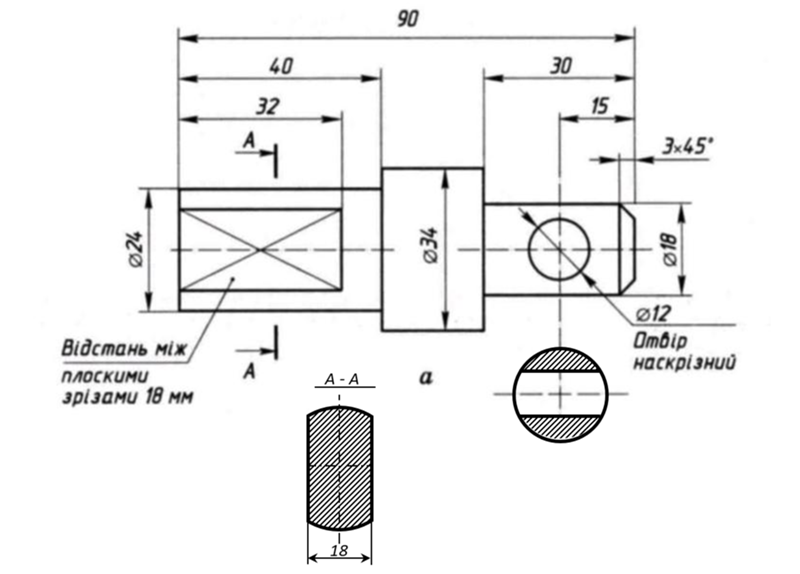

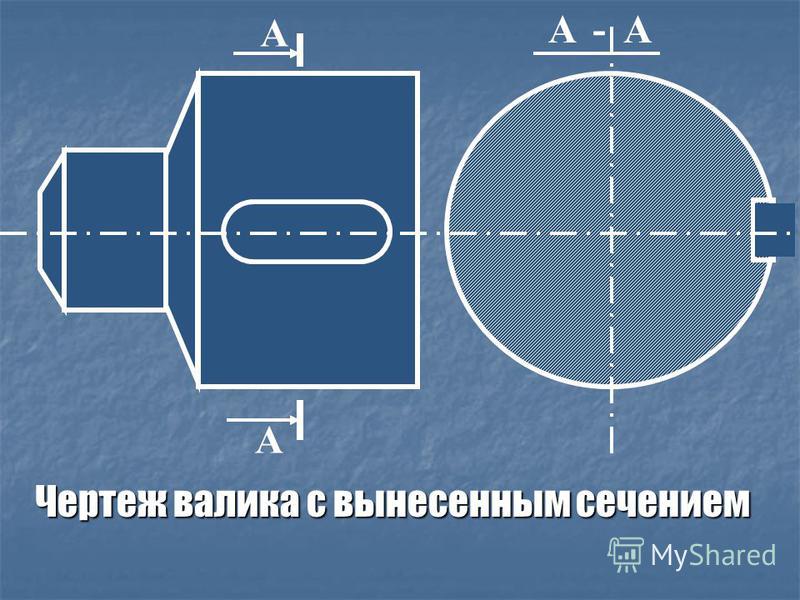

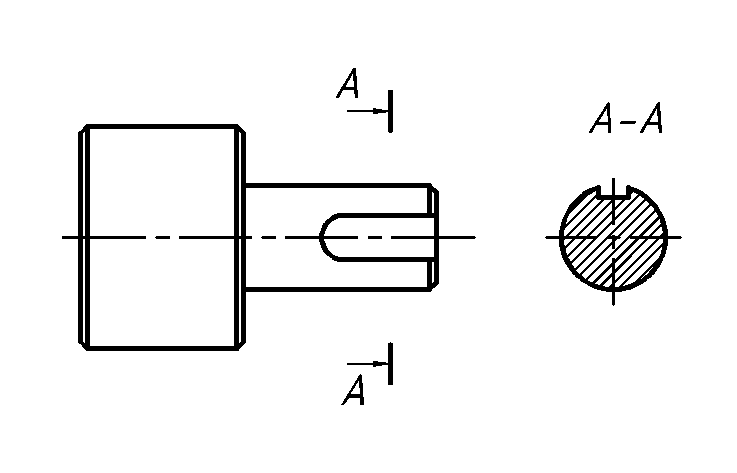

Вынесенным называется сечение, если оно выполнено отдельно от основного изображения. Контур вынесенного сечения изображают сплошными основными линиями (как и сечения, входящего в состав разреза). На рис. 24 приведен пример де

Рис. 24

тали с вынесенными сечениями. Чтобы выявить поперечную форму этой детали, ее мысленно рассекают двумя плоскостями. Образуются плоские фигуры — сечения. В первом выявлена форма детали в месте, где сняты лыски. Во втором сечении показана поперечная форма и размеры шпоночной канавки.Итак, на чертеже одной детали может быть столько сечений, сколько нужно для полного выявления ее форм.

Вынесенное сечение можно располагать на любом месте поля чертежа. Оно может быть помещено на месте, предназначенном для одного из видов, как сечение А-А на рис. 24, или в стороне (рис. 26,а). Сечение может быть размещено непосредственно на продолжении линии сечения (рис. 24 и рис. 26,б), а также в разрыве между частями одного и того же вида (рис. 25,а и рис. 27,в).

25,а и рис. 27,в).

Наложенным называется сечение, которое располагается непосредственно на чертеже детали (как бы накладывается на соответствующий вид, совмещается с ним). Контур основного изображения в месте расположения наложенного сечения не прерывают, а контур наложенного сечения изображают сплошной тонкой линией, как показано на рис. 25,б и 26,г. При этом наложенное сечение располагают в месте, где проходит секущая плоскость.

Наложенное сечение затемняет чертеж и неудобно для нанесения размеров. Поэтому предпочтение отдают вынесенным сечениям.

(а) | (б) |

Рис. 25

Рис. 26

Итак, по характеру выполнения сечения делят на вынесенные и наложенные. По форме все сечения можно разделить на симметричные (рис. 24 и рис. 26), и несимметричные (рис. 25).

24 и рис. 26), и несимметричные (рис. 25).

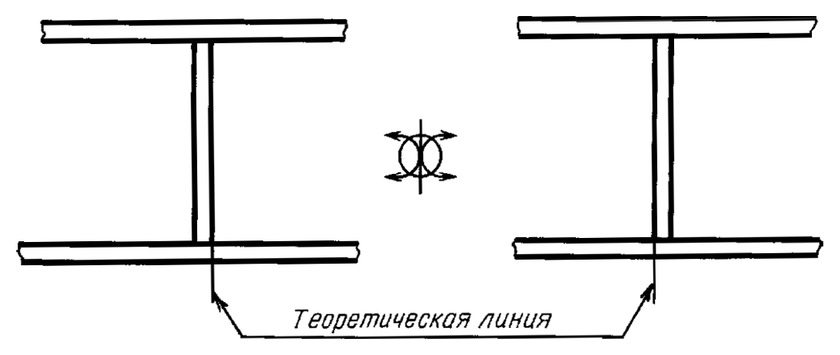

В симметричных сечениях всегда указывают ось симметрии тонкой штрихпунктирной линией, линию сечения не проводят и дополнительно (стрелками и буквами) не обозначают. Буквами также не обозначают и само сечение. Аналогично оформляют симметричное сечение в разрыве между частями одного и того же вида, (рис. 26,в).

Симметричные вынесенные сечения можно располагать рядом с рассеченной деталью, выше или ниже ее, чтобы ось симметрии являлась продолжением линии сечения, то есть следа секущей плоскости (см. рис. 24 и рис. 26,б).

Для несимметричных сечений, расположенных в разрыве или наложенных, необходимо проводить линию сечения со стрелками, но буквами не обозначать (рис. 25).

Если секущая плоскость проходит через ось вращения цилиндрического, конического, сферического углубления или сквозного отверстия, то контуры отверстия или углубления в сечении показывают полностью по типу разреза (рис. 27,а). Разрезы применяют также, если сечение получается состоящим из отдельных самостоятельных частей, что показано на рис. 27,б [1, 2].

Разрезы применяют также, если сечение получается состоящим из отдельных самостоятельных частей, что показано на рис. 27,б [1, 2].

(а) | (б) |

Рис. 27

По положению секущей плоскости относительно горизонтальной плоскости проекций сечения подразделяют на горизонтальные, вертикальные и наклонные. На рис. 13 заштриховано горизонтальное сечение, на рис. 24 изображены вертикальные, нормальные сечения.

Наклонное (косое) сечение выполняется плоскостью, наклоненной к оси детали под некоторым углом.

1.3.2. Построение наклонного сечения

В машиностроительных чертежах встречаются детали, для выявления внутренней конструкции которых следует выполнить наклонное сечение или разрез (рис. 14). Построение изображений должно быть максимально упрощено, поэтому в качестве секущих плоскостей всегда используют плоскости частного положения.

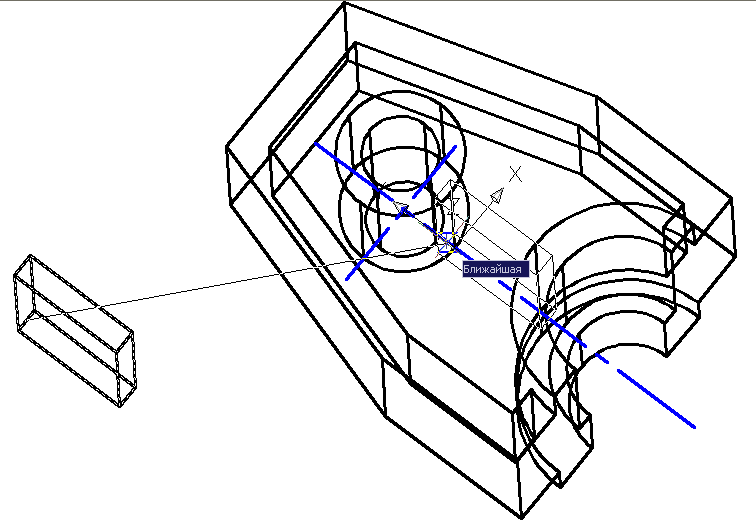

В задании на выполнение расчетно-графической работы «Проекционное черчение» предусмотрено построение наклонного сечения. Положение секущей фронтально-проецирующей плоскости задано на виде спереди, с помощью засечек.

Для построения натурального вида наклонного сечения используют способ замены плоскостей проекций. Тогда фигура сечения проецируется на дополнительную плоскость, параллельную секущей плоскости, без искажения.

Любую деталь можно разбить на составляющие её простейшие геометрические фигуры, поэтому рассмотрим сначала построение натурального вида вынесенных наклонных сечений таких фигур.

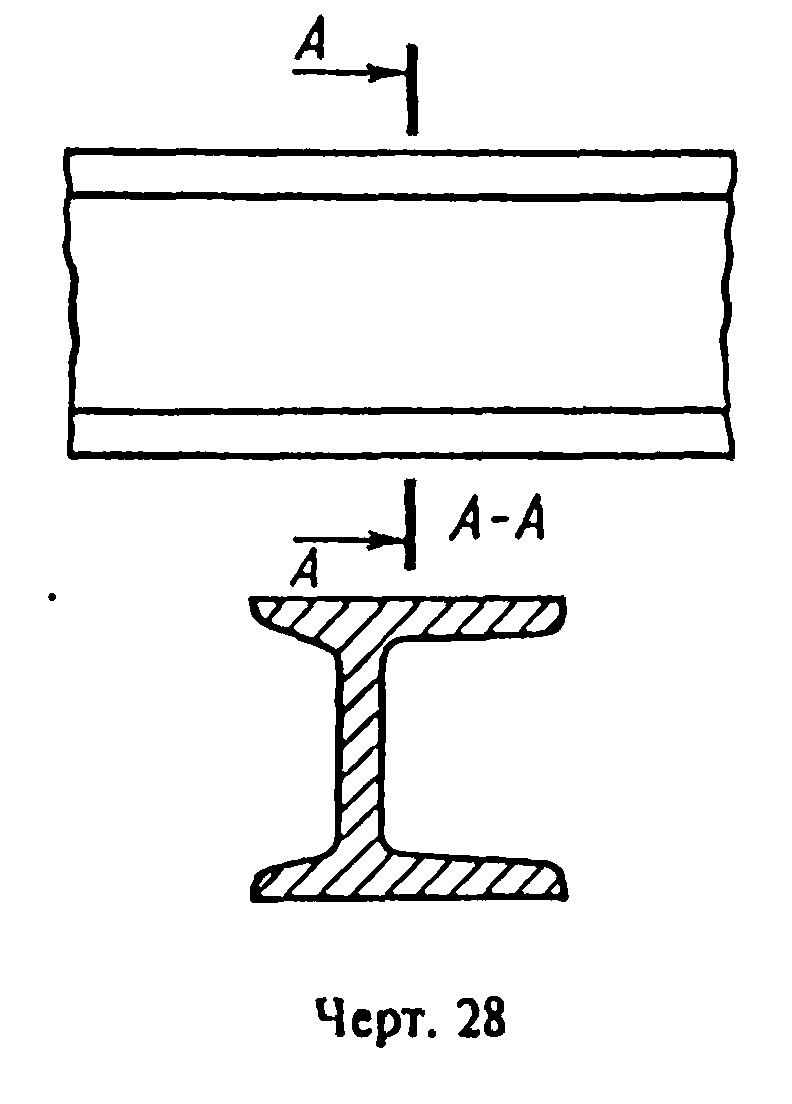

На рис. 28 изображено построение натурального вида сечения призмы фронтально-проецирующей плоскостью А-А, которая пересекает призму по треугольнику 1-2-3. Фронтальная проекция треугольника совпадает с плоскостью А-А, горизонтальная — проецируется с искажением. Сначала отмечают фронтальные проекции этих точек, а затем по линиям связи находят их горизонтальные проекции.

При построениях нет необходимости фиксировать оси и плоскости проекций — достаточно просто провести в качестве ориентира в произвольном месте чертежа прямую, параллельную секущей плоскости А-А (рис. 29), и отложить на перпендикулярах к этой прямой соответствующие расстояния, найденные на горизонтальной проекции.

Рис. 28 | Рис. 29 |

На рис. 29 фронтально-проецирующая плоскость А-А пересекает пирамиду по четырехугольнику 1-2-3-4, который строится по точкам пересечения каждого ребра пирамиды с плоскостью А-А. Сначала отмечают фронтальные проекции этих точек, а затем по линиям связи находят их горизонтальные проекции. Параллельно А-А в произвольном месте проведена прямая-ориентир для построения натуральной величины четырехугольника. На этой прямой находят проекцию 14 точки 1, которая расположена на линии связи, перпендикулярной А-А, а остальные точки строят на соответствующих линиях связи относительно прямой-ориентира и 14.

За ориентир при построении натуральной величины сечения взята прямая (ось х24), параллельная плоскости А-А. Расстояния до точек 1, 2, 3 определены по горизонтальной проекции треугольника по правилу: расстояние от новой оси до новой проекции точки равно расстоянию от предыдущей оси до заменяемой проекции точки [3, 4].

Натуральную величину плоского сечения можно определить и способом вращения вокруг фронтально-проецирующей оси i2, как это показано на рис. 30. Однако такой способ требует большего места на чертеже, поэтому все последующие примеры выполнены заменой плоскостей проекции, как самым простым способом.

Рис. 30

Фигуру сечения рекомендуется строить в такой же последовательности, в какой секущая плоскость пересекает отдельные элементы детали, например, слева направо, (рис. 29).

Построение натуральной величины сечения цилиндра и конуса фронтально-проецирующей поверхностью А-А показано на рис. 31 и 32.

31 и 32.

Как известно, в рассматриваемых примерах плоскость А-А пересекает цилиндр и конус по эллипсам, а эллипс – фигура симметричная. Если в сечении намечается симметричная фигура, базой для её построения может служить ось симметрии (рис. 31 и рис. 32), которую располагают параллельно заданной секущей плоскости А-А.

Большая ось натуральной величины эллипса равна отрезку 1222, малая — отрезку 3141, который проходит через середину большой оси перпендикулярно к ней. Малая ось сечения цилиндра всегда равна его диаметру. Для определения величины малой оси эллиптического сечения конуса проводят вспомогательную горизонтальную плоскость-посредник Г||1 через точки 32 и 42. Эта плоскость пересекает конус по окружности радиуса R, а секущую плоскость А-А по прямой, совпадающей с линией связи. На виде сверху эти линии пересекаются в точках 31 и 41, которые на горизонтальной плоскости проекций и ограничивают малую ось. На сечении откладывается отрезок, равный найденной величине малой оси эллипса 3141 = 3040.

На сечении откладывается отрезок, равный найденной величине малой оси эллипса 3141 = 3040.

Рис. 31 | Рис. 32 |

Аналогично можно найти любые промежуточные точки натуральной величины сечения. На рис. 31 секущая плоскость пересекает основание цилиндра по хорде 5-6, длину которой определяют по горизонтальной проекции цилиндра (так же, как и расстояния между промежуточными точками 7 и 8). На рис. 32 аналогично построены точки эллипса (5-6 и 7-8), расположенные на основаниях усеченного конуса.

Разберем пример построения вынесенного наклонного сечения А-А, показанного на рис. 33. Разрезы, выполненные на изображениях детали, не отражаются на форме сечения. Прежде чем приступить к выполнению построений, надо тонкими линиями нанести невидимый контур и выявить, какие поверхности пересекаются плоскостью А-А и какие линии требуется построить. После построения наклонного сечения вспомогательные линии необходимо убрать, чтобы не затемнять чертеж. Для большей ясности на рис. 33 показана горизонтальная проекция сечения (заштрихована), которую обычно не строят. Это вспомогательная проекция, она не дает действительной величины сечения, но помогает при его построении. Фигура сечения симметрична, поэтому базой для построения служит ось симметрии. Новую ось проекций — прямую, параллельную секущей плоскости А-А, проводят в произвольном свободном месте чертежа. При выполнении РГР рекомендуется эту прямую располагать над основной надписью.

После построения наклонного сечения вспомогательные линии необходимо убрать, чтобы не затемнять чертеж. Для большей ясности на рис. 33 показана горизонтальная проекция сечения (заштрихована), которую обычно не строят. Это вспомогательная проекция, она не дает действительной величины сечения, но помогает при его построении. Фигура сечения симметрична, поэтому базой для построения служит ось симметрии. Новую ось проекций — прямую, параллельную секущей плоскости А-А, проводят в произвольном свободном месте чертежа. При выполнении РГР рекомендуется эту прямую располагать над основной надписью.

Затем вдоль базовой прямой откладывают отрезки, перенесенные с фронтальной проекции, а по перпендикулярному направлению линии связи в обе стороны от оси симметрии откладывают величины, взятые с горизонтальной проекции фигуры сечения.

Рис. 33

В качестве примера на рис. 33 показано построение точки 1. Остальные точки строятся аналогично. Секущая плоскость пересекает все образующие внутреннего цилиндра, поэтому в сечении получается эллипс, у которого большая ось определяется по фронтальной проекции как расстояние между точками пересечения крайних образующих 112132, а малая ось равна диаметру цилиндра.

Секущая плоскость пересекает все образующие внутреннего цилиндра, поэтому в сечении получается эллипс, у которого большая ось определяется по фронтальной проекции как расстояние между точками пересечения крайних образующих 112132, а малая ось равна диаметру цилиндра.

Четыре других цилиндра пересекаются плоскостью частично, поэтому в сечении получаются только дуги эллипсов. Остальные пересекаемые поверхности — плоскости, которые в сечении дают отрезки прямых.

Для построения контура сечения необходимо соединить проекции найденных точек в логической последовательности. Затем выполняют штриховку сечения.

Располагать сечение допускается на любом свободном месте чертежа и вне проекционной связи, то есть со смещением вдоль оси симметрии (рис. 33) или с поворотом. В последнем случае надпись сечения сопровождают знаком «повернуто», который выполняют согласно рис. 10,а.

Итак, любая точка контура сечения может быть построена или проведена по двум координатам, одна из которых измеряется вдоль базовой прямой (размер определяется на виде спереди), а другая — по перпендикулярному направлению (размер определяется на виде сверху).

1.4. Основные правила нанесения размеров

Наносить на чертеж размерные линии рекомендуется, когда все изображения полностью закончены и, где это требуется, заштрихованы. Необходимо, чтобы на чертеже были указаны все размеры детали — габаритные размеры, размеры всех её элементов и «привязка» этих элементов к осям или к каким-либо плоскостям (конструкторским базам).

Наружные и внутренние размеры необходимо группировать, распределяя группы (по возможности) равномерно по всем изображениям данного чертежа и не концентрируя на одном виде спереди. Размеры, относящиеся к внешним очертаниям детали, следует наносить на стороне вида, а размеры, относящиеся к внутренним очертаниям, — на стороне разреза. При этом размеры конкретного элемента детали, например, высоту и ширину окна, высоту и диаметр цилиндра, следует сосредоточить на изображении, где этот элемент показан наиболее отчетливо.

Правила нанесения выносных, размерных линий и вписывание размерных чисел устанавливает ГОСТ 2. 307-68, который необходимо внимательно изучить, приступая к нанесению размеров. Приведем основные из них:

307-68, который необходимо внимательно изучить, приступая к нанесению размеров. Приведем основные из них:

Единицей измерения для всех машиностроительных чертежей является миллиметр (мм), наименование которого на чертеже не указывается. Основанием для суждения о действительных размерах детали служат только указанные числовые величины размеров, которые не зависят от масштаба изображения.

Каждый размер на чертеже указывается один раз.

Размерные линии предпочтительно наносить вне контура изображения.

Выносные линии должны выходить за стрелки размерной линии на 1 – 3 мм.

Необходимо избегать пересечения размерных и выносных линий. Допускается пересечение только выносных линий между собой.

Расстояние размерной линии от параллельной ей линии контура, осевой, выносной и других линий, а также расстояние между параллельными размерными линиями должно быть в пределах 7 – 10 мм.

Не допускается использовать линии контура, осевые, центровые и выносные линии в качестве размерных.

Размерные числа наносятся над размерной линией параллельно ей и возможно ближе к середине.

Размерные числа не допускается разделять или пересекать какими-либо линиями чертежа. В месте нанесения размерного числа осевые, центровые линии и линии штриховки прерываются.

Не допускается разрывать линию контура для нанесения размерного числа и наносить размерные числа в местах пересечения размерных, осевых или центровых линий.

Размеры не следует наносить там, где элемент, отверстие, углубление, выступ показан невидимым контуром.

При нанесении нескольких параллельных или концентрических размерных линий размерные числа над ними рекомендуется располагать в шахматном порядке.

При нанесении размеров элементов, равномерно расположенных по окружности изделия (например, отверстий), вместо угловых размеров, определяющих взаимное расположение, указывают только их количество, как показано на рис. 38 (отверстия, расположенные на круглом нижнем фланце детали).

1.5. Уклоны и конусности

Поверхности многих деталей имеют различные уклоны. Плоские поверхности деталей, расположенные наклонно, на чертежах часто обозначаются величиной уклона. В задании «Проекционное черчение» именно так и задано ребро жесткости или тонкая стенка детали.

Уклон характеризует отклонение прямой линии или плоскости от горизонтального или вертикального направления. Для построения уклона 1:1 на сторонах прямого угла откладывают произвольные, но равные единичные отрезки. Очевидно, что уклон 1:1 соответствует углу 45º. Как видно из рис. 34,а, уклон есть отношение катетов: противолежащего к прилежащему, что может быть определено как тангенс угла наклона α прямой. Тогда, чтобы, например, построить уклон 1:7 (рис. 34,б), в направлении уклона откладывают семь отрезков, а в перпендикулярном направлении — один отрезок.

Величину наклона обозначают на чертеже в соответствии с ГОСТ 2.307-68 условным знаком с числовым значением. Уклон указывают с помощью линии-выноски, на полке которой наносят знак уклона и его величину. Расположение знака уклона должно соответствовать определенной линии: одна из прямых знака должна быть горизонтальной, а другая — наклонена примерно под углом 30º в ту же сторону, что и сама линия уклона (рис. 34,б). Вершина знака должна быть направлена в сторону уклона. Знак и размерное число располагают параллельно направлению, по отношению к которому задан уклон. На чертеже уклоны указывают либо в процентах, либо дробью в виде отношения двух чисел.

Уклон указывают с помощью линии-выноски, на полке которой наносят знак уклона и его величину. Расположение знака уклона должно соответствовать определенной линии: одна из прямых знака должна быть горизонтальной, а другая — наклонена примерно под углом 30º в ту же сторону, что и сама линия уклона (рис. 34,б). Вершина знака должна быть направлена в сторону уклона. Знак и размерное число располагают параллельно направлению, по отношению к которому задан уклон. На чертеже уклоны указывают либо в процентах, либо дробью в виде отношения двух чисел.

(а) | (б) |

Рис. 34

Многие детали содержат коническую поверхность. На чертежах конических деталей размеры могут быть проставлены различно: диаметры большего и меньшего оснований усеченного конуса и его длина, угол конуса или величина конусности.

Конусность — это отношение диаметра основания конуса к его высоте. Для усеченного конуса это отношение разности диаметров двух поперечных сечений конуса к расстоянию между ними (рис. 35,а). Конусность равна удвоенному уклону образующей конуса к его оси. Так же как и уклон, она обозначается условным знаком, проставляемым перед её числовым обозначением. Условный знак изображается в виде треугольника с вершиной, направленной в сторону вершины конуса. Конусность (согласно ГОСТ 2.307-68) задается на чертежах отношением двух чисел (рис. 35), процентами или десятичной дробью.

Рис. 35

Знак и цифры, указывающие величину конусности, располагают на чертежах параллельно оси конического элемента. Они могут быть расположены над осью, как на рис. 35,б, или полке, как на рис. 35,в. В последнем случае полка соединяется с образующей конуса с помощью линии-выноски, заканчивающейся стрелкой. В конических соединениях, показанных на рис. 36, указание конусности обязательно, так как задание размеров D, d, H из-за трудностей изготовления применяют редко. При построении очертаний конуса, задаваемого конусностью, высотой и одним из диаметров, второй диаметр вычисляют по формуле, приведенной на рис. 35,а. Конусности общего назначения стандартизованы ГОСТ 8593-81.

36, указание конусности обязательно, так как задание размеров D, d, H из-за трудностей изготовления применяют редко. При построении очертаний конуса, задаваемого конусностью, высотой и одним из диаметров, второй диаметр вычисляют по формуле, приведенной на рис. 35,а. Конусности общего назначения стандартизованы ГОСТ 8593-81.

2

Рис. 36

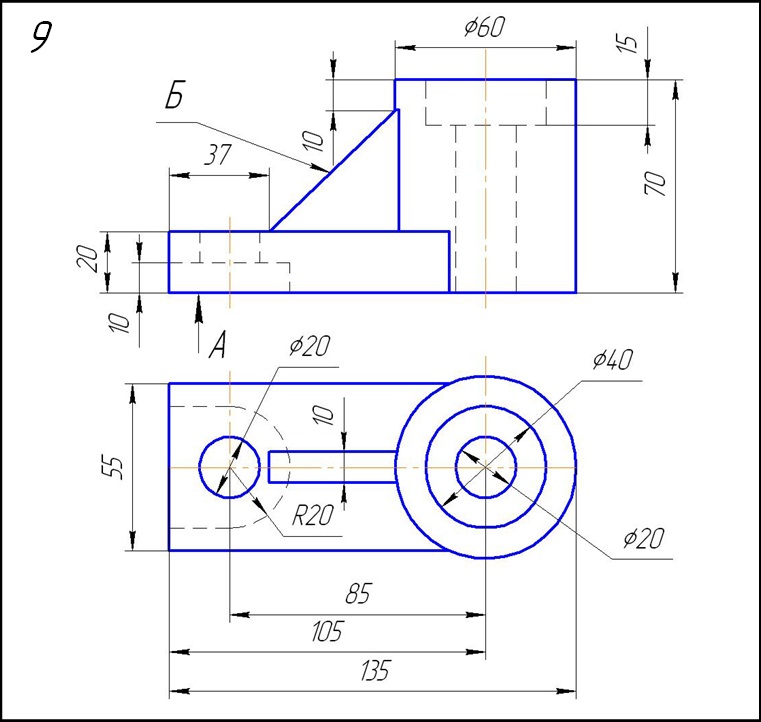

. Пример выполнения РГРНа рис. 37 приведен пример варианта задания на выполнение расчетно-графической работы «Проекционное черчение», а также наглядное изображение заданной детали с вырезом.

Рис. 37

Рис. 38

Выполненный по этому заданию чертеж детали в трех проекциях с правильно оформленными размерами показан на рис. 38. Этот пример поможет студентам разобраться в их задании, начать выполнение графической работы и избежать многочисленных ошибок при ее оформлении.

Напомним, что в задании имеются только две проекции детали, поэтому и размеры распределены на двух изображениях. Однако при оформлении чертежа следует наносить размеры равномерно на всех трех проекциях.

Однако при оформлении чертежа следует наносить размеры равномерно на всех трех проекциях.

В заключение следует отметить, что количество изображений детали (видов, разрезов, сечений) должно быть наименьшим, но обеспечивающим полное представление о её конструкции при применении установленных всоответствующих стандартах условных обозначений, знаков и надписей.

Литература

Попова Г.Н., Алексеева С.Ю. Машиностроительное черчение: Справочник. -Л.: Машиностроение, Ленингр. отделение, 1986.

Левицкий В.С. Машиностроительное черчение. – М.: Высшая школа, 1988.

Гордон В.О., Семенцов-Огиевский Н.А. Курс начертательной геометрии. – М.: Наука, 1994.

Фролов С.А. Начертательная геометрия. – М.: Машиностроение, 1978.

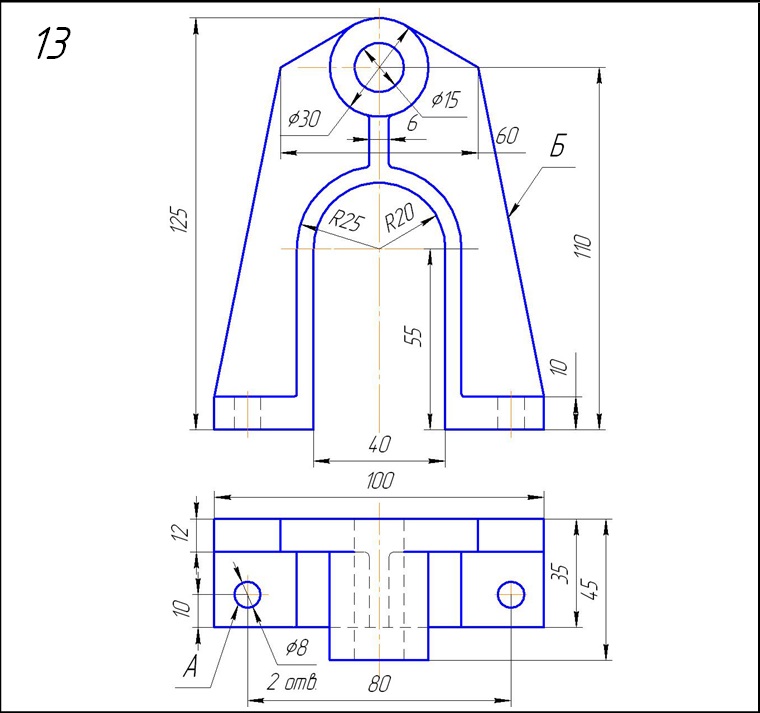

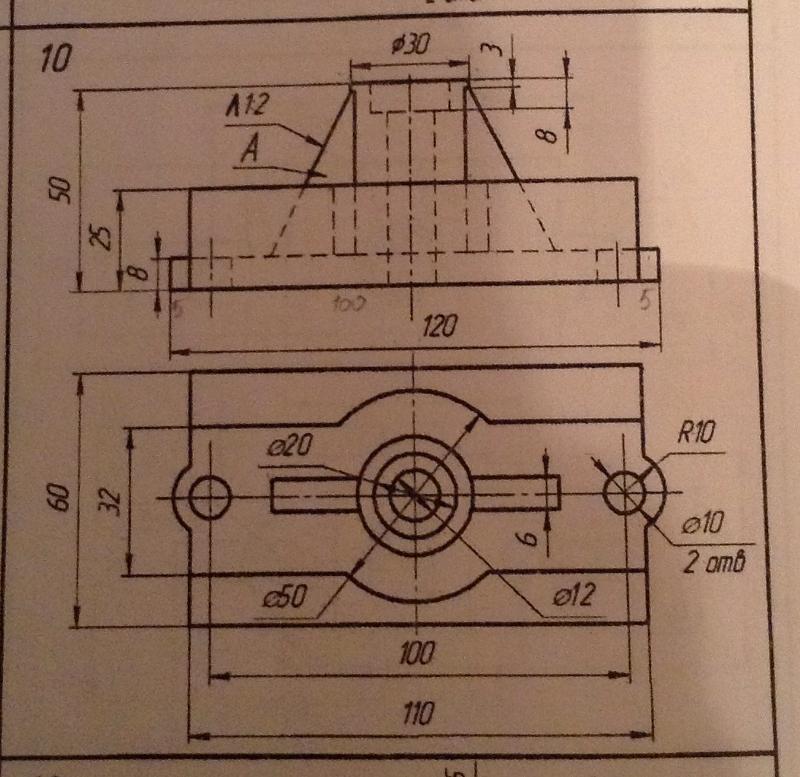

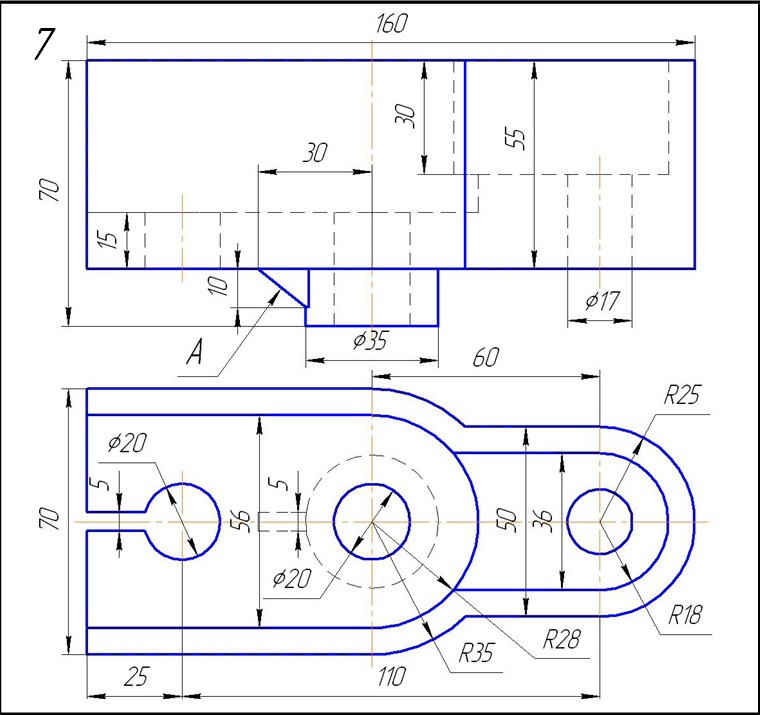

Приложение. Варианты задания на расчетно-графическую работу

Варианты задания на расчетно-графическую работу по теме «Проекционное черчение» приведены в табл. П1. Правила выбора варианта задания определяются преподавателем.

Таблица П1. Варианты задания на РГР по теме «Проекционное черчение»

№ вар. | № рис. | а | b | с | № вар. | № рис. | а | b | с |

1 | П1 | 30 | 70 | 110 | 19 | П7 | 48 | 5 | 110 |

2 | П2 | 90 | 50 | 110 | 20 | П8 | 68 | 15 | 85 |

3 | П3 | 25 | 70 | 100 | 21 | П9 | 60 | 34 | 50 |

4 | П4 | 50 | 60 | 100 | 22 | П10 | 70 | 30 | 100 |

5 | П5 | 20 | 95 | 110 | 23 | П11 | 80 | 60 | 50 |

6 | П6 | 31 | 28 | 70 | 24 | П12 | 64 | 60 | 100 |

7 | П7 | 40 | 30 | 80 | 25 | П1 | 25 | 60 | 100 |

8 | П8 | 50 | 10 | 110 | 26 | П2 | 80 | 60 | 100 |

9 | П9 | 50 | 40 | 90 | 27 | П3 | 20 | 64 | 110 |

10 | П10 | 50 | 44 | 70 | 28 | П4 | 70 | 60 | 90 |

11 | П11 | 65 | 45 | 110 | 29 | П5 | 30 | 90 | 100 |

12 | П12 | 40 | 50 | 80 | 30 | П6 | 30 | 25 | 100 |

13 | П1 | 35 | 70 | 100 | 31 | П7 | 32 | 10 | 100 |

14 | П2 | 70 | 56 | 100 | 32 | П8 | 40 | 20 | 100 |

15 | П3 | 30 | 50 | 80 | 33 | П9 | 40 | 46 | 100 |

16 | П4 | 60 | 70 | 110 | 34 | П10 | 60 | 40 | 90 |

17 | П5 | 10 | 70 | 80 | 35 | П11 | 50 | 70 | 90 |

18 | П6 | 35 | 24 | 90 | 36 | П12 | 60 | 40 | 110 |

Рис. | Рис. П2 | Рис. П3 |

Рис. П4 | Рис. П5 | Рис. П6 |

Рис. П7 | Рис. П8 | Рис. П9 |

Рис. П10 | Рис. П11 | Рис. П12 |

1 Для вертикальных разрезов указанное требование должно выполняться также в случаях, если секущая плоскость не параллельна фронтальной или профильной плоскости проекции

1 Условие симметричности изображений необходимо, но не достаточно для совмещения половины вида и половины разреза (подробнее см. подраздел 1.2.3).

подраздел 1.2.3).

«Разрезы и сечения» (8 класс)

Муниципальное общеобразовательное учреждение

«Средняя школа № 24»

ТЕСТЫ

по предмету «Технология»

на тему: «Разрезы и сечения»

8 класс

Составил: Кочетыгов С. И.

учитель общетехнических дисциплин и труд

высшей квалификационной категории

Село Иевлево Богородицкого района Тульской области

2018

Тесты по черчению на тему: «Разрезы и сечения»

1. контур наложенного сечения обводят:

А) сплошной тонкой линией

Б) сплошной толстой основной линией.

2. контур вынесенного сечения обводят:

А) сплошной тонкой линией

Б) сплошной толстой основной линией

3.металы и их сплавы штрихуют:

А) наклонной тонкой линией под углом 45

Б) сетчатой штриховкой

4. толщина разомкнутой линии равна:

толщина разомкнутой линии равна:

А) толщине линий контура деталей

Б) половине толщины линий контура деталей

В) полторы толщины линий контура деталей

5. если вынесенное сечение симметрично и располагается на продолжении секущей, то секущую плоскость и соответствующее сечение

А) обозначают

Б) не обозначают

6. секущую плоскость обозначают только разомкнутыми линиями в случае:

А) наложенного симметричного сечения

Б) наложенного несимметричного сечения

7. если деталь имеет одну плоскость симметрии, а разрез располагается на месте одного из видов, то плоскость и разрез:

А) обозначают

Б) не обозначают

8. в случае соединения вида с частью разреза, границей вида и разреза является:

А) ось симметрии

Б) волнистая тонкая линия

9. при соединении ½ вида и ½ разреза границей вида и разреза является:

А) ось симметрии

Б) волнистая тонкая линия

10. при соединении ½ вида и1/2 разреза вид располагают:

А) слева

Б) справа

11. местный разрез ограничивают:

местный разрез ограничивают:

А) линией контура

Б) волнистой тонкой линией

12.Тонкую стенку (ребро жесткости) заштриховывают, если секущая плоскость проходит:

А) вдоль ребра

Б) поперек ребра

13. в случае точеной детали, при соединении 1/2 вида и ½ разреза вид располагают:

А) сверху

Б) снизу

Ключ к тесту:

1. А

2. Б

3. А

4. В

5. Б

6. Б

7. Б

8. Б

9. А

10. А

11. Б

12. Б

13. А

«5» – 13-12 правильных ответов

«4» – 11-10 правильных ответов

«3» – 10-8 правильных ответов

«2» – меньше 8

Сечения наложенные – Энциклопедия по машиностроению XXL

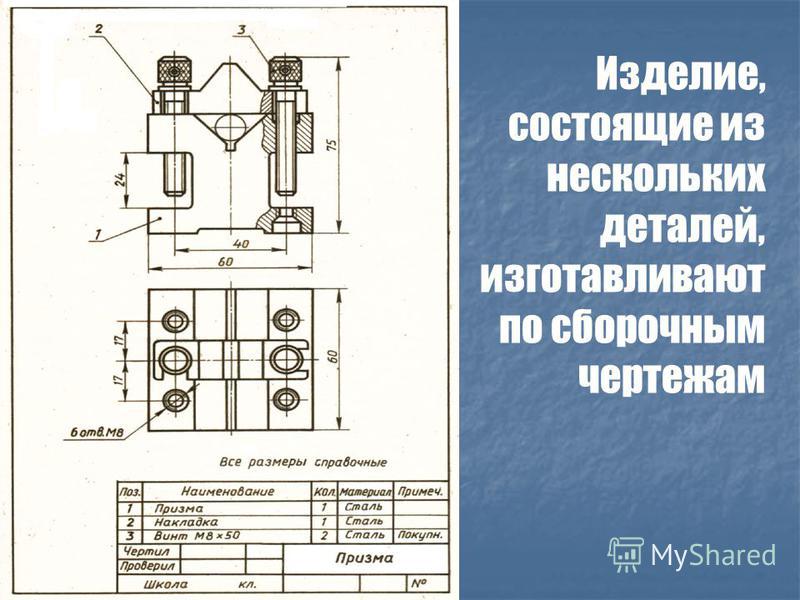

На рис. 39 показаны шатуны различного типа, у которых их головки соединяются монолитно продольным соединительным элементом с различной поперечной формой. В зависимости от формы этого элемента шатуна применяются соответствующие сечения наложенное, в разрыве или вынесенное. Рассмотрим каждый пример.

[c.54]

Рассмотрим каждый пример.

[c.54]Когда следует применять на чертежах следующие типы сечений наложенное (в разрыве), вынесенное (на продолжении следа секущей плоскости), вынесенное (на свободное место поля чертежа) [c.67]

На рис. 2.9 показаны вынесенные за пределы проекции сечения – вынесенные сечения (обведены толстой контурной линией) и наложенное на проекцию сечение – наложенное сечение (обведено тонкой линией). На рисунке показаны три случая вынесенных сечений [c.48]

Для таких же сечений, наложенных (рис. 12.22, 6 или расположенных в разрыве (рис. 12.22, в), линию сечения проводят со стрелками, но буквами не обозначают. [c.168]

У симметричных сечений, наложенных или вынесенных (рис. 12.23, а, б), ось симметрии указывают штрихпунктир-ной тонкой линией без обозначения буквами и стрелками и линию сечения не проводят. [c.168]

[c.168]

Положение жесткого тела в пространстве определяется шестью независимыми координатами, иначе говоря, жесткий стержень обладает шестью степенями свободы. На него могут быть наложены связи, т.е. ограничения, обусловливающие его определенное положение в пространстве. Наиболее простыми связями являются такие, при которых полностью исключается то или иное обобщенное перемещение для некоторых сечений. Наложение одной связи снимает одну степень свободы. Следовательно, если на свободный жесткий стержень наложено шесть связей, то положение его в пространстве будет, за некоторыми исключениями, определено полностью, и система из механизма, обладающего шестью степенями свободы, превращается в кинематически неизменяемую систему. То число связей, при котором достигается кинематическая неизменяемость, носит название необходимого числа связей. Всякую связь, наложенную сверх необходимых, называют дополнительной. Число дополнительных связей равно степени статической неопределимости системы. [c.261]

[c.261]

Кроме вынесенных сечений, выполняют сечения наложенные (фиг. 150 и 151). Такие сечения применяют для пояснения формы поперечного разреза спиц шкивов и маховиков, валов, имеющих шпоночные канавки и различные небольшие выемки, отверстия и пр. [c.61]

При указанном на фиг. 6-4 сечении наложение Швов должно производиться одновременно двумя сварщиками. [c.162]

Не обозначают сечения наложенные (черт. 171) и вынесенные, расположенные в разрыве (черт. 170) или на линии сечения (черт. 172, 176), если они имеют ось симметрии. [c.75]

Контур наложенного сечения обводят сплошной тонкой линией (от s/2 до s/3). Если при этом сечение закрывает контурные линии вида, то они не прерываются в месте расположения наложенного сечения. Наложенное сечение располагают в месте, где проходила секущая плоскость, и непосредственно на самом виде, к которому оно относится (рис. 156,а), т.е. как бы накладывают на изображение, откуда и произошло название наложенное сечение . [c.80]

[c.80]

Предпочтительно применять вынесенные сечения. Наложенные сечения можно применять при достаточно простом изображении вида, на который накладывают сечение, чтобы не затруднить чтение чертежа. [c.162]

В зависимости от того, где расположено сечение—на самой проекции или вне ее, различают сечения наложенные и вынесенные. Наложенные сечения, расположенные непосредственно на детали, изображаются сплошными линиями, которые в 3—4 раза тоньше контурных линий, а сечения вынесенные располагают вне чертежа и вычерчивают оплошными линиями, принятыми для изображения видимого контура. [c.23]

Стали, содержащие титан или ниобий, термической обработке после сварки не подвергают. Окалиностойкие стали в процессе сварки подвергают послойной проковке. После сварки изделие подвергается нагреву до 950— ПОО °С со скоростью 100—130 град/ч с последующим быстрым охлаждением. Сварку ведут короткой дугой, прокаленными электродами, валиками небольшого сечения. Наложение последующих слоев производится после полного остывания предыдущего слоя, с обязательной и тщательной послойной зачисткой швов от шлака.

[c.185]

Сварку ведут короткой дугой, прокаленными электродами, валиками небольшого сечения. Наложение последующих слоев производится после полного остывания предыдущего слоя, с обязательной и тщательной послойной зачисткой швов от шлака.

[c.185]

Если на сечение резьбы гайки, имеющей теоретический профиль, наложить сечение резьбы болта, у которого шаг увеличен на погрешность шага на длине свинчивания А(п8), то при равенстве средних диаметров болта и гайки ( 2=йз) эти детали не свинтятся, так как будут мешать части сечения, наложенные одна на другую (заштрихованные на рис. 129). [c.154]

При этом для вынесенного сечения ее обозначают одинаковыми прописными буквами русского алфавита, а изображение сечения надписывают (рис. 12.23, а). Для таких же сечений, наложенных (рис. 13.23, б) или расположенных в разрыве (рис. 13.23, в), линию сечения проводят со стрелками, но буквами не обозначают. [c.170]

У симметричных сечений (наложенных а или вынесенных б — рис. 13.24) ось симметрии указывают штрихпунктирной тонкой

[c.170]

13.24) ось симметрии указывают штрихпунктирной тонкой

[c.170]

Сектор кольцевой Сетка координатная Сечение вынесенное Сечение наложенное Сечение предмета Символ квалифицирующий [c.88]

В зависимости от того, как располагаются сечения на чертежах, различают сечения наложенные и вынесенные. [c.78]

Первый пример. Здесь применено наложенное сечение. Полученная фигура сечения совмещается с плоскостью чертежа одним только вращением секущей плоскости (вместе с фигурой сечения) вокруг ее следа. Форма поперечного сечения соединительного продольного элемента шатуна такая, что наложенное сечение не пересекается никакими линиями видимого контура. Поэтому этот вид сечения для данной детали является наиболее целесообразным и менее трудоемким при графическом изображении. [c.54]

I — наложенное сечение, 2 — сечение в разрыве. 3 — вынесенное сечение на продолжении следа секущей плоскости, 4 — вынесенное сечение на свободное место воля чертеже

[c. 55]

55]

На главном изображении внизу дано наложенное сечение для выявления формы закругления на кромках ребер, вверху — крайнее положение штурвала И и указан его ход. [c.267]

Вид А с наложенными сечениями на штурвале 11 и штурвале, входящем в сборочную единицу 2, уточняет форму спиц. Для экономии графической работы на каждом изображении показан только вид на одну спицу, а надпись 5 спиц указывает их количество и равномерное расположение. [c.267]

Гайка показана в продольном разрезе на винте справа дан местный разрез для лучшего показа профиля специальной резьбы. На профиле даны необходимые размеры шаг (расстояние между смежными точками), ход (осевое перемещение винта за один оборот) и др. Слева на винте построены наложенные сечения для лучшего выявления профиля витков. [c.281]

На рис. 37 приведен пример изображения спиц в продольных разрезах спицы не штрихуют, а наложенным или вынесенным сечением выявляют их поперечную форму. [c.46]

[c.46]

Второй пример. Шатун удлинен, усложнена форма поперечного сечения продольного элемента. Если применять наложенное сечение, то оно оказалось бы пересеченным контурными линиями, вследствие чего чертеж будет менее отчетливым при чтении. Здесь применено [c.47]

Вертикальные ребра жесткости (тонкие стенки) на главном изображении спроецировались с искажением. Для выявления их формы и указания уклона потребовался разрез Е—Е с наложенным сечением. [c.66]

Сплошная тонкая линия применяется для изображения размерных и выносных линий, линий штриховки сечений, линии контура наложенного сечения, линии-выноски, линии для изображения пограничных деталей ( обстановки ). [c.5]

Штрихпунктирной тонкой линией проводят осевые и центровые линии, линии сечений, являющиеся осями симметрии для наложенных или вынесенных сечений. Штрихпунктирная тонкая линия (с двумя точками) применяется для изображения ли-

[c. 18]

18]

Сплошная топкая линия предназначена для проведения осей проекций, линий построения характерных точек при специальных построениях, выносных и размерных линий. Эта же линия применяется для штриховки сечений, линии контура наложенного сечения, линии-выноски, полки линий выносок и подчеркивание надписей, линии для изображения пограничных деталей ( обстановка ) и в других случаях. Расстояние между линиями штриховки принимают от 1 до 10 мм в зависимости от величины площади штриховки. [c.18]

Сечения в зависимости от расположения их на чертеже делятся на наложенные и вынесенные. Наложенные сечения изображаются непосредственно [c.138]

Контур вынесенного сечения изображается сплошными основными линиями. Контур наложенного сечения выполняется сплошными тонкими линиями, причем контур изображения предмета в месте расположения сечения не прерывается (рис. 262,6 и рис, 263, а). [c.139]

При выполнении наложенных симметричных сечений (рис. 262,6), а также вынесенных симметричных сечений, выполненных в соответствии с рис. 262, а, положение секущей плоскости не указывается.

[c.141]

262,6), а также вынесенных симметричных сечений, выполненных в соответствии с рис. 262, а, положение секущей плоскости не указывается.

[c.141]

Для несимметричных сечений, расположенных в разрыве или наложенных, положение секущей плоскости указывается линией сечения со стрелками, но буквами не обозначается (рис. 263). [c.141]

Сечения, не входящие в состав разреза, в зависимости от расположения на чертеже разделяются на вынесенные (рис. 117, а, б, в) и наложенные (рис. 117, г). [c.131]

| Рис. 39. Примеры чертежей, иллюстрирующие применение всех случаев сечении / — наложенное сечение, 2 —сечение а рафыве. i — внесенное сечение на продолжение следа eKymevi плоскости, -/ — вынесенное сечение на свободное место поля чертежа |

Длина прихваток зависит от толщины и изменяется в пределах 20—120 мм при расстоянии между ними 500— 800 мм. Сечепие прихваток равно примерно /3 сечения шва, но не более 25—30 мм Прихватки выполняют обычно покрытыми электродами или полуавтоматами в углекислом газе. Их рекомендуется накладывать со стороны, обратной наложению основного однопроходного шва или первого слоя в многопроходных швах. При сварке прихватки следует переплавлять полностью, так как в них могут образовываться трсп(ипы ввиду высокой скорости теплоотвода. Поэтому перед сва])коп прихватки тщательно зачищают и осматривают. При наличии в прихватке трещины ее вырубают пли удаляют другим способом.

[c.221]

Длина прихваток зависит от толщины и изменяется в пределах 20—120 мм при расстоянии между ними 500— 800 мм. Сечепие прихваток равно примерно /3 сечения шва, но не более 25—30 мм Прихватки выполняют обычно покрытыми электродами или полуавтоматами в углекислом газе. Их рекомендуется накладывать со стороны, обратной наложению основного однопроходного шва или первого слоя в многопроходных швах. При сварке прихватки следует переплавлять полностью, так как в них могут образовываться трсп(ипы ввиду высокой скорости теплоотвода. Поэтому перед сва])коп прихватки тщательно зачищают и осматривают. При наличии в прихватке трещины ее вырубают пли удаляют другим способом.

[c.221]Второй пример. Здесь применено вынесенное сечение, расположенное в разрыве между частями одного и того же вида. Фигура сечения совмещается с плоскостью чертежа так же, как и в первом примере. Шатун удлинен, усложнена форма поперечного сечения продольного элемента. Если применять наложенное сечение, то оно оказалось бы пересеченньш контурными линиями, вследствие чего чертеж будет менее отчетливым при чтении. Изображение с обрывом применено для экономии бумаги — уменьшается формат чертежа.

[c.54]

Изображение с обрывом применено для экономии бумаги — уменьшается формат чертежа.

[c.54]

Сечения — Студопедия

Сечением называется изображение фигуры, получающейся при мысленном рассечении предмета одной или несколькими плоскостями. В сечении показывается только то, что получается непосредственно в секущей плоскости.

Допускается в качестве секущей применять цилиндрическую поверхность, развертываемую затем в плоскость. Обозначение изображения сопровождается условным графическим знаком ä – «развернуто».

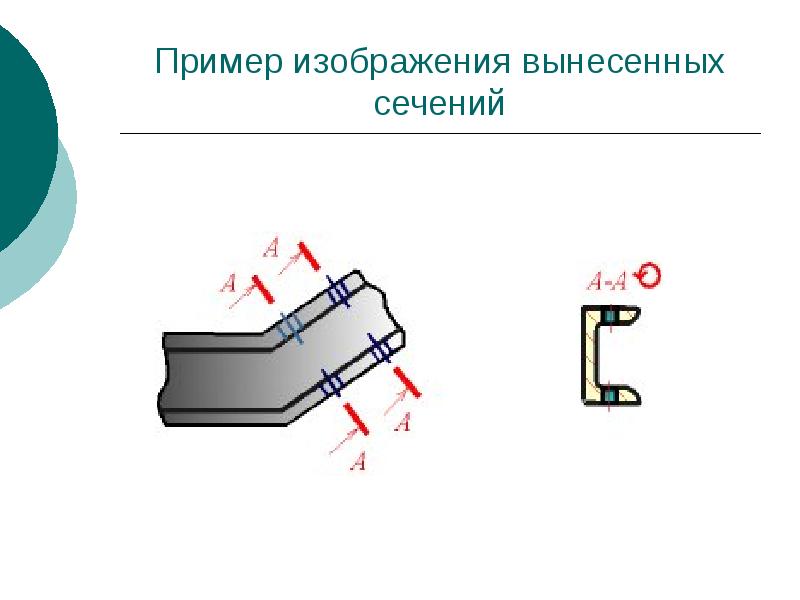

Сечения, не входящие в состав разреза, разделяются на вынесенные(рис. 14 б, в)иналоженные(рис. 14 а).

а б в

Рисунок 14 – Сечение: а – наложенное; б, в – вынесенные.

Вынесенные сечения могут располагаться в любом месте рабочего поля чертежа, так же в разрыве между частями одного и того же вида. Ось симметрии вынесенного или наложенного сечения указывают штрихпунктирной линией без обозначения, буквами и стрелками и линию сечения не проводят (рис. 14).

14).

Для несимметричных сечений, расположенных в разрыве или наложенных (рис. 15), линию сечения проводят и наносят стрелки, но буквы не ставят. Во всех остальных случаях обозначение линии сечения и самого сечения выполняют также как и для разреза. Секущие плоскости выбирают так, чтобы получить нормальные поперечные сечения.

а б в

Рисунок 15 – Несимметричное сечение: а – вынесенное; б – в разрыве; в – наложенное.

Сечение по построению и расположению должно соответствовать направлению, указанному стрелками. Допускается располагать сечение на любом поле чертежа, а также с поворотом с добавлением знака (например, А-А).

Если секущая плоскость проходит через ось поверхности вращения, ограничивающей отверстие или углубление, то контур отверстия или углубления в сечении показывают полностью (рис. 14).

Контур вынесенного сечения, а также сечения, входящего в состав разреза, обводится сплошными основными линиями, а контур наложенного сечения – сплошными тонкими линиями.

В случае если сечение получается состоящим из отдельных самостоятельных частей, следует вычерчивать разрез.

На изображениях разрезах и сечениях в местах рассечения плоскостью материала детали, в зависимости от вида материала, выполняется штриховка в соответствии с ГОСТ 2.306-68. Если деталь выполнена из металла, то штриховка наносится сплошными тонкими параллельными линиями под углом 45° к линиям рамки чертежа в одном и том же направлении на всех сечениях одной и той же детали. Если линии контура детали или осевые линии расположены под углом 45° к линиям рамки чертежа, то угол наклона линий штриховки следует брать 30° или 60°. Расстояние между линиями штриховки должно быть одинаковым для всех сечений данной детали и может выбираться в пределах от 1 до 3мм в зависимости от площади штриховки.

Если секущая плоскость проходит вдоль тонкой стенки или ребра жесткости детали, то такая стенка или ребро условно не штрихуются (рис. 8).

Высота букв в обозначениях видов, разрезов и сечений должна быть на один-два размера больше, чем высота размерных чисел, принятая на данном чертеже. Минимальный диаметр знаков «повернуто» и «развернуто» равен 5мм.

Минимальный диаметр знаков «повернуто» и «развернуто» равен 5мм.

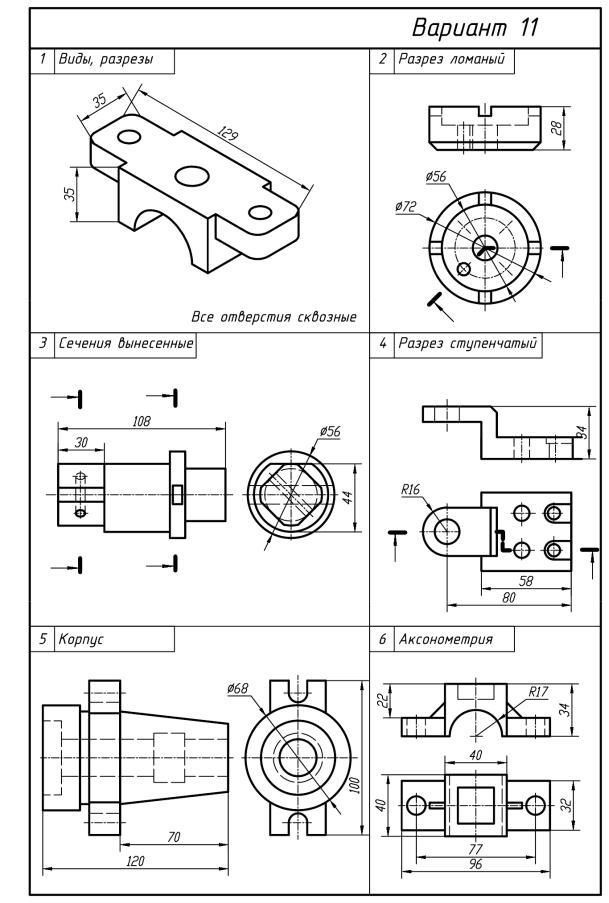

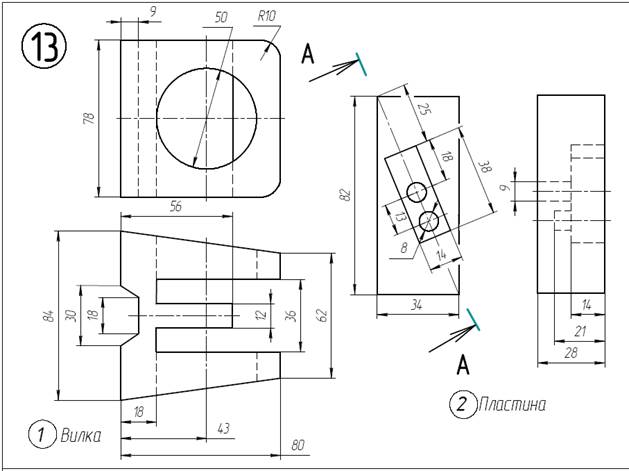

Задание «Виды, разрезы, сечения» — Студопедия.Нет

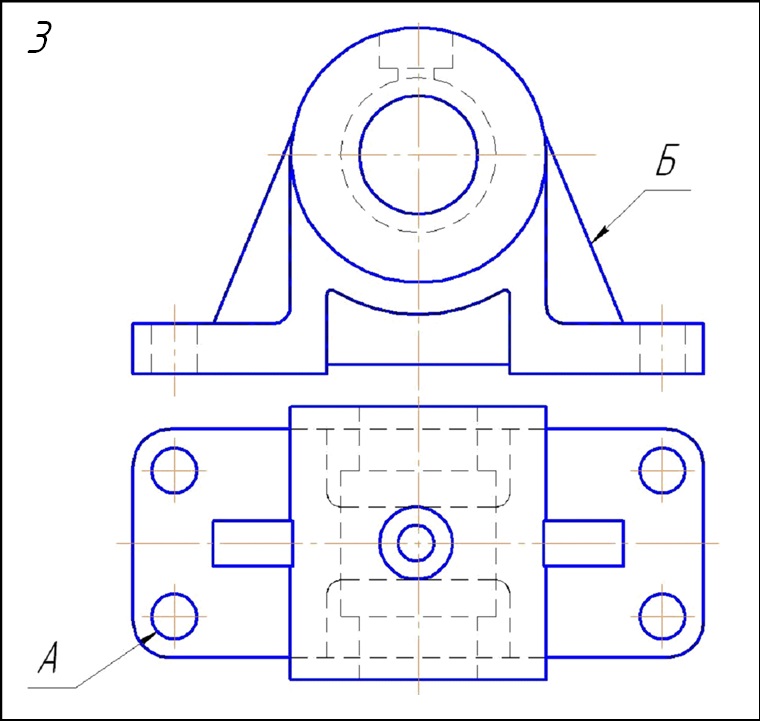

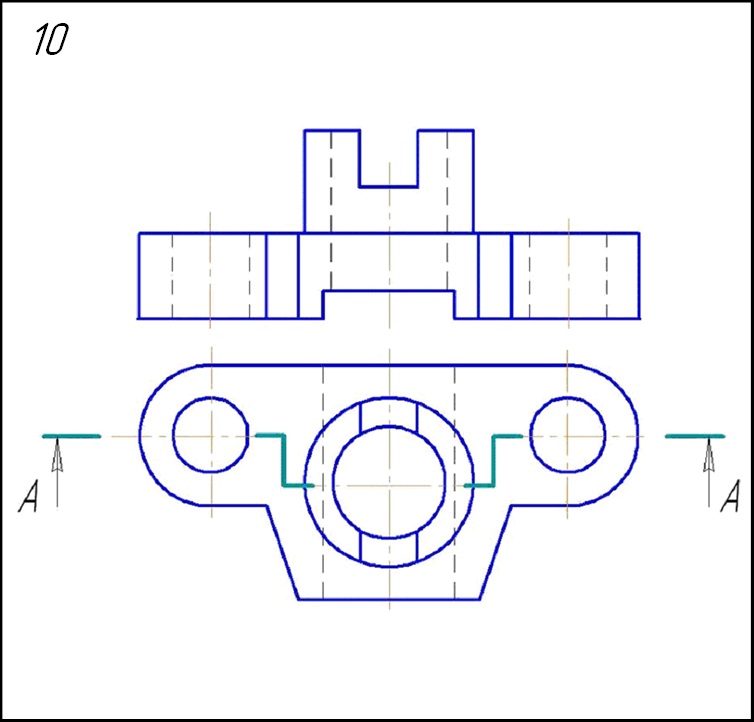

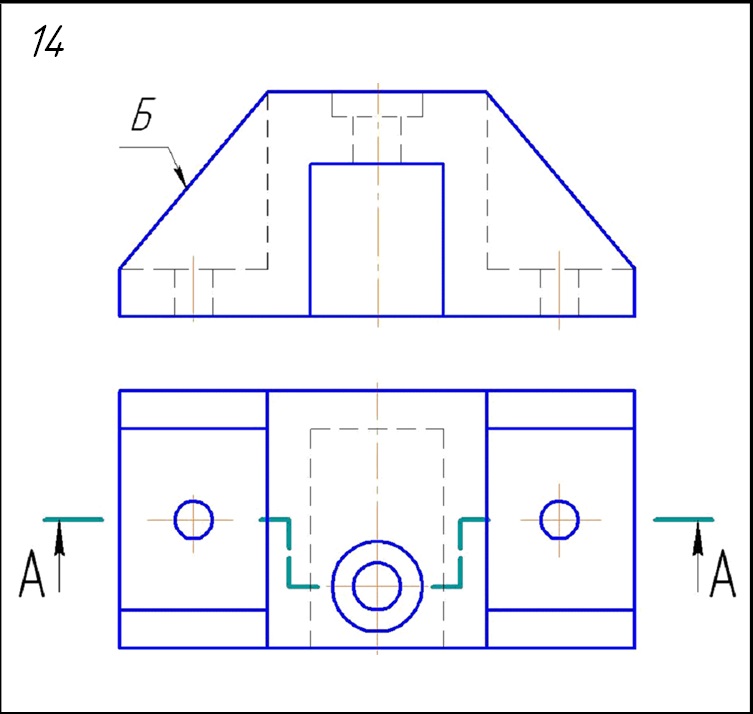

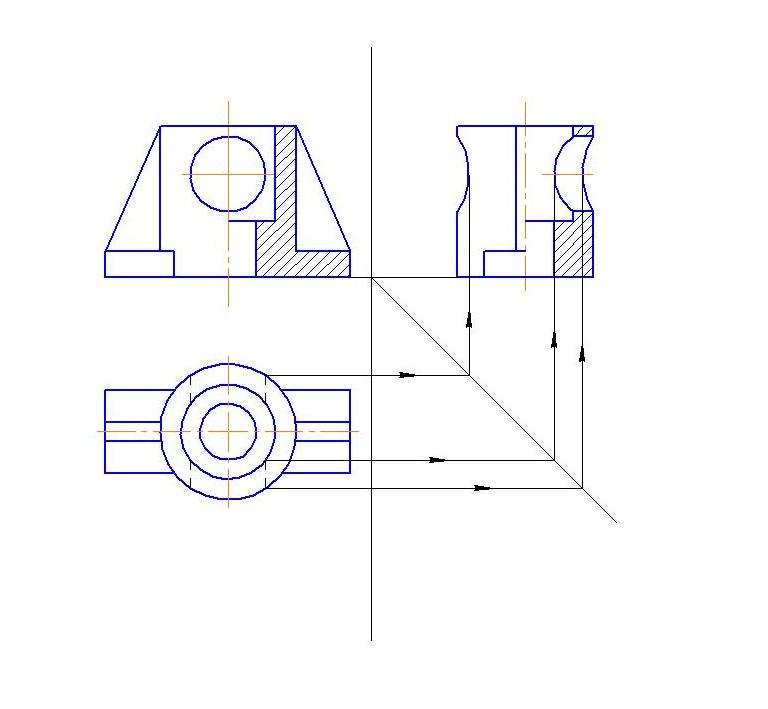

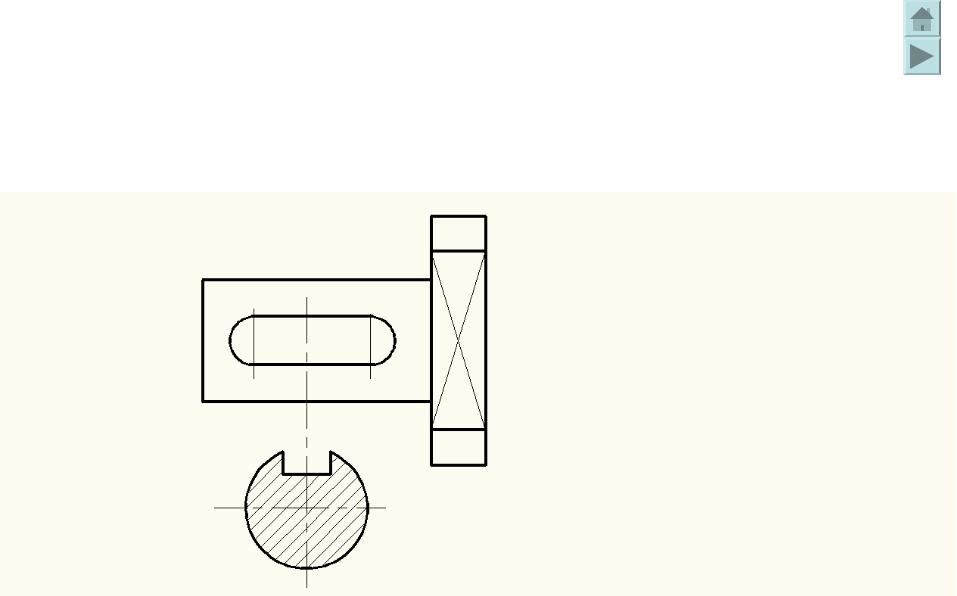

На формате А3 по двум видам построить третий. Выполнить разрезы (фронтальный и профильный). Построить «косое» сечение. Проставить размеры. Пример выполнения работы приведен на рис. 40, данные для выполнения работы — на рис. 39.

Целевое назначение работы: изучение проецирования геометрических тел; построение разрезов и сечений; изучение ГОСТ 2.305-2008 «Изображения — виды, разрезы, сечения».

Методические указания

1. Внимательно ознакомиться с чертежом детали (рис. 34) и определить основные геометрические тела, из которых она состоит.

2. Выделить на листе бумаги (поле чертежа) соответствующую площадь для каждого вида детали.

3. Вычертить тонкими линиями изображение главного вида и вида сверху, затем, соблюдая проекционную связь, построить вид слева.

4. На главном виде и на виде слева выполнить разрезы.

5. На виде сверху построить наложенное сечение. Плоскость сечения А—А выбирается студентом или указывается преподавателем.

6. Выполнить вынесенное сечение этой же плоскостью.

7. Нанести размерные линии, вычертить основную надпись.

8. Проставить размеры, заполнить основную надпись.

9. Проверить правильность всех построений.

10. Обвести чертеж.

При выполнении чертежа необходимо соблюдать условности, предписываемые стандартом и применяемые при изображении детали (ребра жесткости, тонкие стенки). Во всех вариантах при выполнении разреза получаются симметричные изображения, поэтому нужно соединить половину вида

с половиной разреза (половина вида располагается слева от оси симметрии, а половина разреза — справа от нее). В некоторых вариантах штрихпунктирная линия, соединяющая половину вида и половину разреза, совпадает с наружным или внутренним ребром призматической поверхности. В этом случае при соединении половины вида и половины разреза надо применять тонкую волнистую линию (см. рис. 13).

рис. 13).

Наложенное сечение выполняют на виде сверху тонкими сплошными линиями.

Вынесенное сечение располагают на свободном поле чертежа. Контур вынесенного сечения изображают сплошными основными линиями. Плоскость сечения штрихуют.

На чертеже секущую плоскость обозначают разомкнутой линией со стрелками и буквами, построенное сечение — соответствующими буквами А—А.

Если сечение, вынесенное в проекционной связи, не помещается на поле чертежа, то его можно параллельно перенести или повернуть относительно проекционной связи (в случае поворота за обозначением А—А должен быть знак — повернуто).

В основной надписи указывается тема: «Виды, разрезы, сечения» (см. Приложение).

Перед выполнением чертежа изучите темы «Виды», «Разрезы», «Сечения» по учебнику черчения и при защите чертежа ответьте на следующие вопросы:

1. Что называется разрезом?

2. Для чего выполняют разрезы?

3. Какие бывают разрезы в зависимости от расположения плоскости разреза по отношению к плоскости проекций?

4. Какие бывают разрезы в зависимости от числа плоскостей разреза?

Какие бывают разрезы в зависимости от числа плоскостей разреза?

5. Как разделяют разрезы в зависимости от полноты исполнения?

5а. Какой разрез называют полным?

5б. Какой разрез называют местным? Какой линией он отделяется от вида?

6. Как наносят на разрезе линии штриховки?

7. Как обозначается разрез на чертеже?

8. Когда разрез обозначается на чертеже? Когда не обозначается?

9. Как обозначаются на чертеже наклонные и развернутые разрезы?

10. В каком случае разрешается соединение половины вида с половиной разреза?

11. Какой линией соединяется половина вида и половина разреза?

12. Как производят соединение половины вида с половиной разреза в случае совпадения оси симметрии с проекцией внутреннего или внешнего ребра?

13. Как изображают на разрезе ребра жесткости, спицы, тонкие стенки

и т. п.?

Рис. 39. Задания для выполнения работы по теме «Виды, разрезы, сечения»

Рис. 39. Задания для выполнения работы по теме «Виды, разрезы, сечения»

39. Задания для выполнения работы по теме «Виды, разрезы, сечения»

(окончание)

Рис. 39. Задания для выполнения работы по теме «Виды, разрезы, сечения»

(продолжение)

Рис. 40. Пример выполнения работы по теме «Виды, разрезы, сечения»

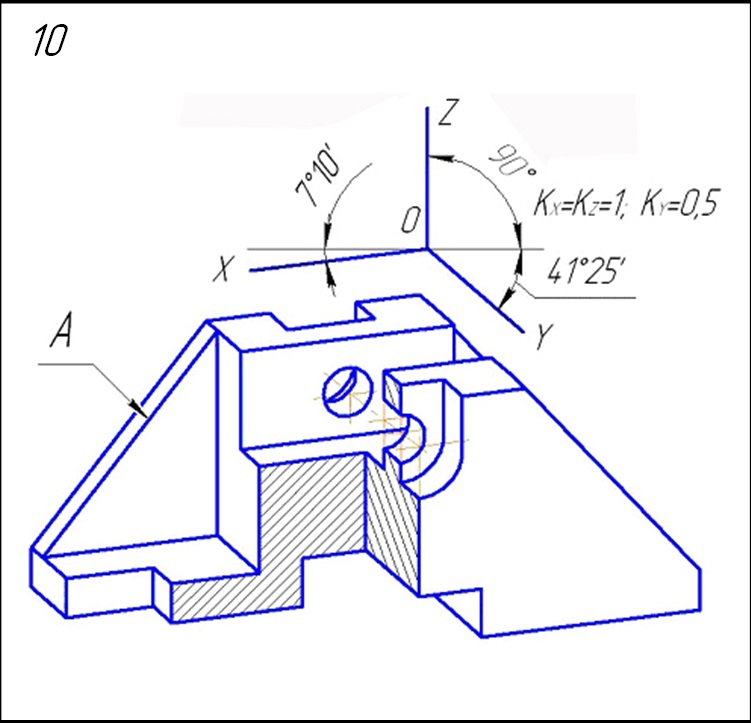

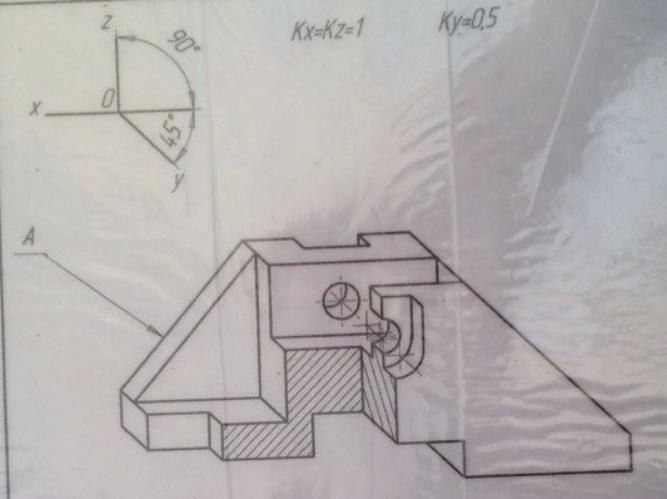

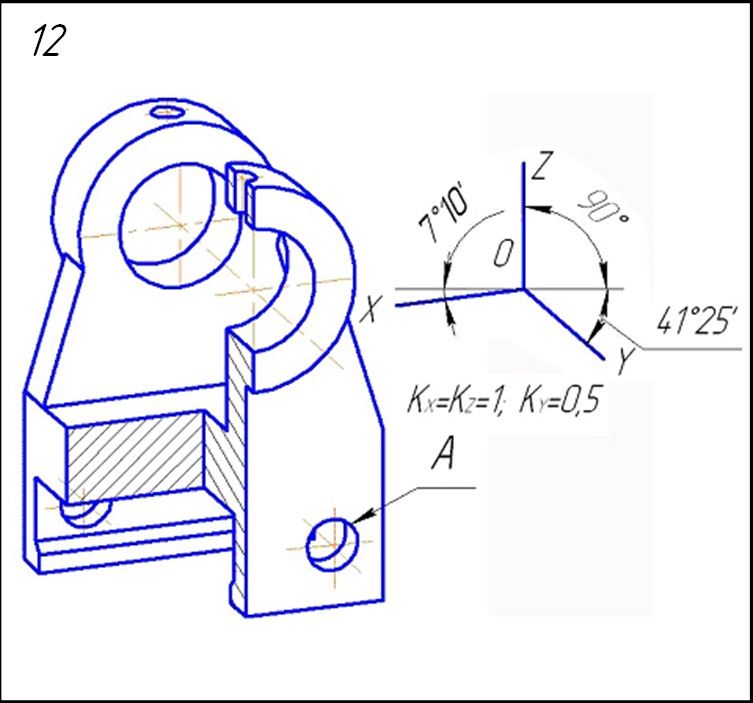

Задание «Аксонометрия»

На листе формата А3 построить наглядное изображение детали в аксонометрической проекции с вырезом четверти. Задание для выполнения работы приведено на рис. 39, пример выполнения — на рис. 41.

Целевое назначение работы: изучение построения аксонометрических проекций; изучение ГОСТ 2.317-69 «Аксонометрические проекции».

Методические указания

Варианты 2, 4, 8, 10, 11, 13, 14, 15 лучше выполнять в диметрии, так как грани правильных четырехугольных призм, данных в заданиях, расположены под Ð45° к вертикальной плоскости, а потому в изометрии будут выглядеть не очень наглядно. Остальные варианты заданий можно выполнять в изометрии. Не забудьте сначала к ортогональному чертежу «привязать» аксонометрические оси. Линии построения оставьте на чертеже. Четверть выреза удобно сделать плоскостями, параллельными координатным плоскостям П2 и П3. Штриховку в аксонометрии выполнять по схеме, приведенной на образце (см. рис. 31). Если габариты задания позволяют, то его можно выполнить на листе формата А4, только обязательно распологая вертикально.

Остальные варианты заданий можно выполнять в изометрии. Не забудьте сначала к ортогональному чертежу «привязать» аксонометрические оси. Линии построения оставьте на чертеже. Четверть выреза удобно сделать плоскостями, параллельными координатным плоскостям П2 и П3. Штриховку в аксонометрии выполнять по схеме, приведенной на образце (см. рис. 31). Если габариты задания позволяют, то его можно выполнить на листе формата А4, только обязательно распологая вертикально.

В основной надписи указывается тема: «Аксонометрия» (см. Приложение).

Вопросы:

1. Что такое аксонометрия?

2. Какие виды аксонометрических проекций вы знаете?

3. Как располагаются оси в прямоугольной изометрии? В прямоугольной диметрии?

4. Каковы приведенные показатели искажения в прямоугольной изометрии? Диметрии?

5. Сформулируйте правило выбора направления малой оси эллипса – прямоугольной аксонометрии окружности, расположенной в координатной плоскости или плоскости, параллельной ей.

6. Чему равны большая и малая оси эллипса в прямоугольной изометрии? В прямоугольной диметрии?

Рис. 41. Пример выполнения работы по теме «Аксонометрия»

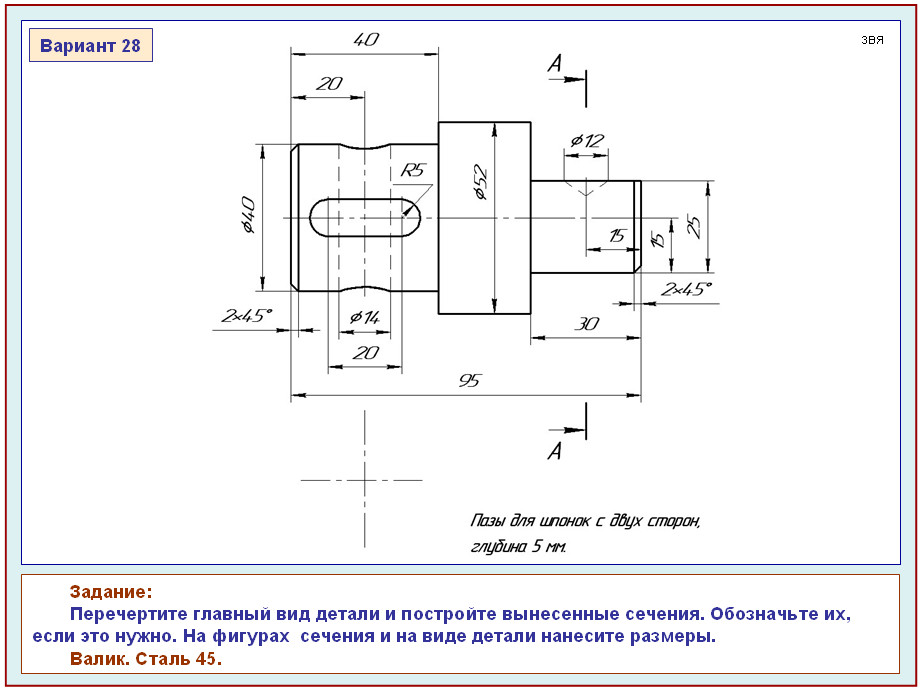

Задание «Сечения вала»

Начертить главный вид вала, взяв направление взгляда по стрелке А. Выполнить три сечения. Сечение плоскостью А расположить на продолжении следа секущей плоскости; сечение плоскостью Б — на свободном месте чертежа; сечение плоскостью В — в проекционной связи. Выполнить местные разрезы и местный вид.

Целевое назначение работы: изучение ГОСТ 2.305-68, раздел «Сечения».

Методические указания

Вычертив главный вид вала, выполните необходимые местные разрезы для показа шпоночного паза, продольного сквозного отверстия (в начале и конце вала) и т. д. Сечение плоскостью А следует по условию выполнить на продолжении следа секущей плоскости, поэтому эту плоскость сечения

не надо обозначать буквами. При выполнении сечений обратите внимание на то, проходит ли плоскость сечения через ось тела вращения или нет. От этого зависит, нужно ли показывать на сечении линии, расположенные за плоскостью сечения. Не забудьте, что все сечения и местные разрезы должны быть заштрихованы одинаково.

От этого зависит, нужно ли показывать на сечении линии, расположенные за плоскостью сечения. Не забудьте, что все сечения и местные разрезы должны быть заштрихованы одинаково.

Варианты заданий приведены на рис. 42, пример выполнения работы — на рис. 43.

Вопросы:

1. Что называют сечением?

2. Чем отличается сечение от разреза?

3. Какие разновидности сечений применяют в черчении?

4. Как располагают и обозначают сечения?

5. В каких случаях сечения не обозначают?

6. Когда сечения выполняют по типу разреза?

Рис. 42. Задания для выполнения работы по теме «Сечения вала»

Рис. 42. Задания для выполнения работы по теме «Сечения вала»

(продолжение)

Рис. 42. Задания для выполнения работы по теме «Сечения вала»

(продолжение)

Рис. 42. Задания для выполнения работы по теме «Сечения вала»

42. Задания для выполнения работы по теме «Сечения вала»

(продолжение)

Рис. 42. Задания для выполнения работы по теме «Сечения вала»

(продолжение)

Рис. 42. Задания для выполнения работы по теме «Сечения вала»

(продолжение)

Рис. 42. Задания для выполнения работы по теме «Сечения вала»

(окончание)

Рис. 43. Пример выполнения работы по теме «Сечения вала»

Список литературы

Межгосударственные стандарты. Единая система конструкторской документации. Издание официальное. — Москва : Стандартинформ, 2009.

Левицкий, В. С. Машиностроительное черчение и автоматизация выполнения чертежей : учебник для втузов / В. С. Левицкий. — 9-е изд., перераб. и доп. — Москва : Высшая школа, 2009. — 435 с.

Чекмарёв, А. А. Начертательная геометрия и черчение : учебник для студентов вузов / А. А. Чекмарёв. — 2-е изд., перераб. и доп. — Москва : Владос, 2002. — 472 с.

А. Чекмарёв. — 2-е изд., перераб. и доп. — Москва : Владос, 2002. — 472 с.

Приложение

б

Рис. 44. Основная надпись:

а — размеры; б — пример заполнения

Учебное издание

ПРоекционное черчение

Учебное пособие

для студентов, обучающихся по направлению подготовки бакалавриата 15100 «Технологические машины и оборудование»

Составители:

МарковБорис Георгиевич

МарковОлег Борисович

Доспехова Наталья Анатольевна

Редактор Е. Е. Порывакина

Компьютерная верстка — о. б. марков

Оформление обложки Е. Ю. Тихоновой

Подписано в печать 27.12.2016. Формат 60×90 1/8.

Бумага офсетная. Уч.-изд. л. 2,5. Тираж 125 экз. Изд. № 384

Федеральное государственное бюджетное

образовательное учреждение высшего образования

ПЕТРОЗАВОДСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Отпечатано в типографии Издательства ПетрГУ

185910, г. Петрозаводск, пр. Ленина, 33

Петрозаводск, пр. Ленина, 33

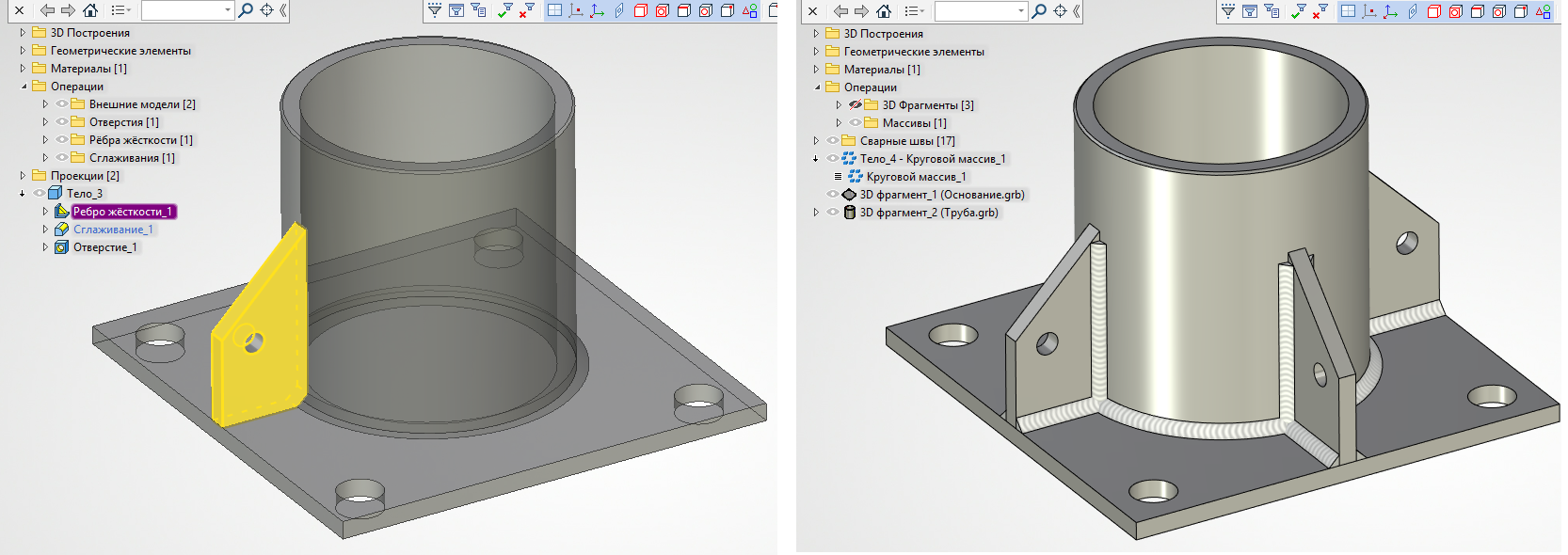

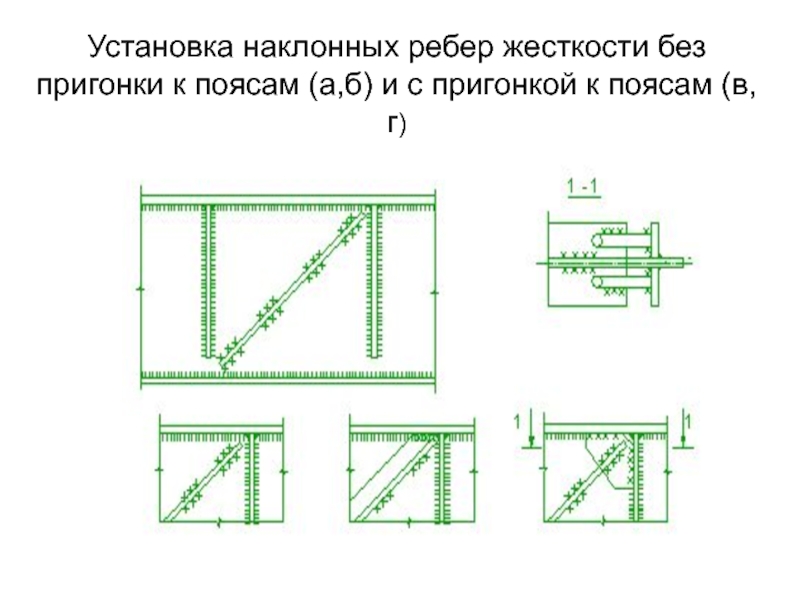

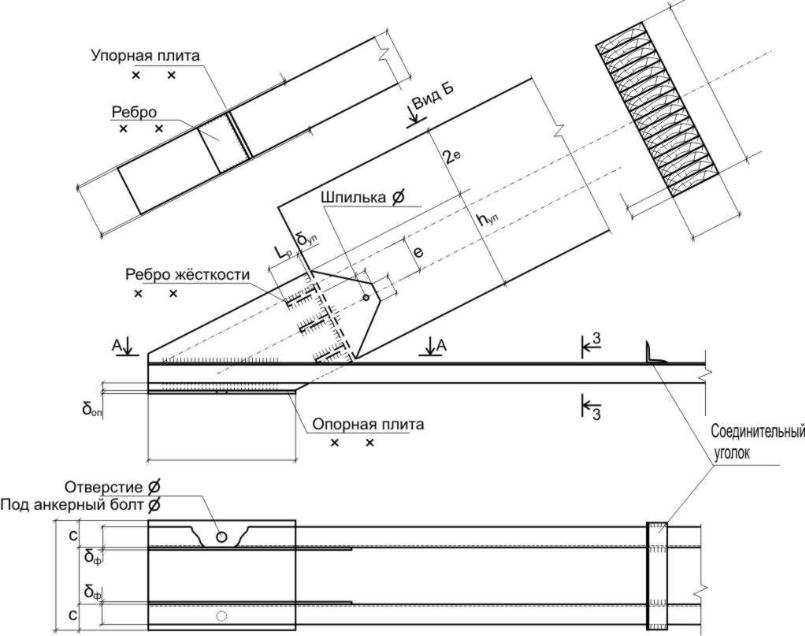

Ребра жесткости – SteelConstruction.info

Ребра жесткости – это второстепенные пластины или секции, которые прикрепляются к стенкам или полкам балок для придания им жесткости от деформаций вне плоскости.

Почти все основные балки моста будут иметь ребра жесткости. Однако у большинства из них будут только поперечные ребра жесткости, то есть вертикальные ребра жесткости, прикрепленные к стенке. Глубокие балки иногда также имеют продольные ребра жесткости стенки. Ребра жесткости с фланцем могут использоваться на мостах с коробчатыми балками с большими пролетами, но вряд ли встретятся где-либо еще.

Рекомендации по проектированию ребер жесткости приведены ниже и в Руководящих указаниях GN 2.04 и GN 2.05.

Подшипники, домкраты и промежуточные ребра жесткости стенки

Мост через реку Иден, обход Темпл-Сауэрби

[вверху] Типы ребер жесткости

Существует два основных типа ребер жесткости:

- Ребра жесткости продольной стенки, выровненные в направлении пролета

- Поперечные ребра жесткости, выровненные перпендикулярно направлению пролета балки.

- Типы ребер жесткости

Ребра жесткости двутавровых балок

Продольные и поперечные ребра жесткости в коробчатой балке

(Изображение любезно предоставлено Аткинсом)

Поперечные ребра жесткости стенки обычно устанавливаются на опорных позициях и известны как опорные ребра жесткости. Для будущего обслуживания рекомендуется устанавливать ребра жесткости подшипника в точках домкрата (когда необходимо поднять фермы, чтобы освободить подшипники для замены).Другие поперечные ребра жесткости называются промежуточными ребрами жесткости поперечной стенки.

Поперечные ребра жесткости стенки

(Изображение любезно предоставлено Arup)

Коробчатые балки обычно имеют диафрагмы в местах опор вместо ребер жесткости. Обычно это сплошные пластины внутри коробки.

[вверх] Секции ребра жесткости

Секции ребра жесткости

В качестве ребер жесткости исторически использовались различные секции, однако в современных конструкциях почти всегда используются простые плоские ребра жесткости. Ребра жесткости могут быть прикреплены с одной стороны пластины (односторонняя) или с обеих сторон (двусторонняя). Обычно ребра жесткости подшипников двусторонние, тогда как ребра жесткости промежуточных стенок – односторонние. Ребра жесткости также могут быть увеличены вдвое или даже втрое, чтобы образовать элементы жесткости с несколькими опорами.

Ребра жесткости могут быть прикреплены с одной стороны пластины (односторонняя) или с обеих сторон (двусторонняя). Обычно ребра жесткости подшипников двусторонние, тогда как ребра жесткости промежуточных стенок – односторонние. Ребра жесткости также могут быть увеличены вдвое или даже втрое, чтобы образовать элементы жесткости с несколькими опорами.

[вверху] Для чего нужны ребра жесткости?

Ребра жесткости выполняют одну или обе следующие функции:

[вверху] Контроль местного продольного изгиба

Местное продольное изгибание возникает, когда поперечное сечение достаточно тонкое, чтобы в поперечном сечении возникло изгибание вследствие сжатия или сдвига.Перемычки мостовых балок обычно уязвимы для местного коробления, но полки обычно намного толще и по своей природе более устойчивы к короблению.

Местная потеря устойчивости может возникнуть из-за поперечной сжимающей нагрузки, например веб подвергают реакции подшипника, продольное сжатие нагрузки, например, от изгиба или от сдвига.

Во всех случаях добавление относительно небольшого элемента жесткости к тонкой пластине может существенно повысить сопротивление местному короблению.

Причины появления поперечных ребер жесткости

Причины продольных ребер жесткости

[вверху] Соединительные распорки или поперечные балки

Самый простой способ скрепить стальные балки вместе – это прикрепить распорку к поперечным ребрам жесткости.Таким образом, позиции ребер жесткости почти всегда совпадают с позициями связей.

В лестничном настиле перемычки поперечных балок могут быть соединены непосредственно с элементами жесткости главной балки, поэтому расстояние между элементами жесткости соответствует расстоянию между поперечными балками. В многобалочном мосту с поперечными распорками элементы распорки обычно соединяются с ребрами жесткости главной балки, поэтому расстояние между ребрами жесткости такое же, как и расстояние между распорками.

Примеры ребер жесткости, соединяющих распорки

[вверх] Расчет ребер жесткости для местного продольного изгиба

Конструкция ребер жесткости состоит из двух этапов.Во-первых, в проекте необходимо определить, где необходимы ребра жесткости, чтобы основные балки были адекватными. Затем нужно спроектировать сами ребра жесткости.

[вверху] Ребра жесткости подшипника

EN 1993-1-5 [1] , пункт 5.1 (2) дает критерий того, когда несущие ребра жесткости являются обязательными. По этому критерию для большинства мостовых балок потребуются несущие ребра жесткости. Даже если ребра жесткости подшипника не требуются данным разделом, они все равно могут быть предоставлены при желании – это может улучшить сопротивление сдвигу, рассчитанное согласно EN 1993-1-5 [1] , раздел 5.3.

Концевые стойки

На концевых опорах, если должны быть предусмотрены опорные элементы жесткости, необходимо принять решение о том, предусматривать ли «жесткую концевую стойку», как показано в EN 1993-1-5 [1] , рисунки 5. 1 и 9.6. Жесткая концевая стойка имеет преимущество в сопротивлении сдвигу, рассчитанному в соответствии с EN 1993-1-5 [1] , пункт 5.3. Хотя старые клепанные балки в Великобритании могут иметь жесткую концевую стойку, более поздняя практика Великобритании заключалась не в создании жестких концевых стоек, а в создании «нежесткой концевой стойки».Если требуется жесткая концевая стойка, то минимальные требования к ребрам жесткости приведены в EN 1993-1-5 [1] , пункт 9.3.1.

1 и 9.6. Жесткая концевая стойка имеет преимущество в сопротивлении сдвигу, рассчитанному в соответствии с EN 1993-1-5 [1] , пункт 5.3. Хотя старые клепанные балки в Великобритании могут иметь жесткую концевую стойку, более поздняя практика Великобритании заключалась не в создании жестких концевых стоек, а в создании «нежесткой концевой стойки».Если требуется жесткая концевая стойка, то минимальные требования к ребрам жесткости приведены в EN 1993-1-5 [1] , пункт 9.3.1.

Решив, что должны быть предоставлены опорные ребра жесткости, для проверки конструкции опорных ребер жесткости определите эффективное сечение ребра жесткости в соответствии с EN 1993-1-5 [1] , пункт 9.1 (2). Обратите внимание, что элементы жесткости с несколькими опорами необходимо разделить на отдельные эффективные поперечные сечения, а нагрузки распределить между ними. Рекомендации по проектированию опорных элементов жесткости приведены в разделе 8.3.2 из SCI P356.

Нагрузки, которые необходимо учитывать при проектировании ребер жесткости, приведены в PD 6695-2 [2] , пункт 16. Большая часть нагрузки на ребро жесткости будет представлять собой вертикальную нагрузку от реакции опоры. Необходимо учитывать горизонтальную нагрузку, чтобы противостоять силам F S , как указано в PD 6695-2 [2] , пункт 10, также может существовать горизонтальная нагрузка от подшипника, если он зафиксирован. Эти нагрузки могут создавать изгибающие моменты в секции ребра жесткости.

Большая часть нагрузки на ребро жесткости будет представлять собой вертикальную нагрузку от реакции опоры. Необходимо учитывать горизонтальную нагрузку, чтобы противостоять силам F S , как указано в PD 6695-2 [2] , пункт 10, также может существовать горизонтальная нагрузка от подшипника, если он зафиксирован. Эти нагрузки могут создавать изгибающие моменты в секции ребра жесткости.

Определив нагрузку, проверьте выбранный размер элемента жесткости, проверив соответствие эффективного сечения элемента жесткости действию колонны для комбинированной осевой нагрузки и изгибающего момента в соответствии с требованиями стандарта EN 1993-1-5 [1] , пункт 9.4.

[вверху] Поперечные ребра жесткости промежуточные

Обычно необходимо предусмотреть промежуточные ребра жесткости на стенках главной балки для практической цели соединения скручивающих распорок между балками. В таком случае выбранные положения распорок будут определять положения хотя бы некоторых ребер жесткости. Однако для балок без распорок, таких как поперечные балки в мосту с лестничным настилом, или при использовании горизонтальных распорок может вообще не быть практической необходимости в промежуточных ребрах жесткости. Требование к промежуточным ребрам жесткости поперечной стенки определяется проверкой сопротивления сдвигу – это указывает на то, где ребра жесткости необходимы, а где нужны ребра жесткости, дополнительные к ребрам жесткости.

Однако для балок без распорок, таких как поперечные балки в мосту с лестничным настилом, или при использовании горизонтальных распорок может вообще не быть практической необходимости в промежуточных ребрах жесткости. Требование к промежуточным ребрам жесткости поперечной стенки определяется проверкой сопротивления сдвигу – это указывает на то, где ребра жесткости необходимы, а где нужны ребра жесткости, дополнительные к ребрам жесткости.

Проверка сопротивления балки сдвигу выполняется в соответствии с EN 1993-1-5 [1] , раздел 5.2 (1) и 5.3 (1). Обратите внимание, что вклад прочности полотна, который исходит из EN 1993-1-5 [1] , пункт 5.3 (3) и EN 1993-1-5 [1] , приложение A.3, зависит от наличия и расстояние между промежуточными ребрами жесткости и то, классифицируются ли эти промежуточные ребра жесткости как жесткие. На первом этапе проектирования предполагается, что изначально предполагается, что промежуточные ребра жесткости отсутствуют вообще; если это доказывает, что балка адекватна сдвигу, то преимущество любых промежуточных ребер жесткости для крепления распорок будет преимуществом.

Если описанная выше процедура определяет, что требуются промежуточные ребра жесткости, проектировщику необходимо выбрать положение и расстояние между этими ребрами жесткости и решить, должны ли они быть жесткими. Проверка размера ребра жесткости аналогична проверке ребер жесткости подшипников, начиная с определения эффективного сечения ребра жесткости в соответствии с EN 1993-1-5 [1] , пункт 9.1 (2). Чтобы проверить, является ли ребро жесткости жестким, проверьте соответствие требованиям стандарта EN 1993-1-5 [1] , пункт 9.3.3 (3) выполняется.

Нагрузки, которые необходимо учитывать при проектировании ребер жесткости подшипника, приведены в PD 6695-2 [2] , пункт 15. Нагрузки на промежуточные ребра жесткости обычно намного меньше, чем на ребра жесткости подшипника, но ребра жесткости могут по-прежнему подвергаться воздействию сил и моментов. за счет взаимодействия с поперечными балками или распорками. Например, в мосте с лестничным настилом сдвиг в поперечных балках вызовет осевую силу в элементе жесткости главной балки. Также можно учитывать горизонтальную нагрузку со стороны распорки, которая может создавать изгибающие моменты в секции ребра жесткости.Определив нагрузку, проверьте выбранный размер элемента жесткости, проверив соответствие действующего сечения элемента жесткости действию в качестве колонны для комбинированной осевой силы и изгибающего момента (при наличии) в соответствии с требованиями стандарта EN 1993-1-5 [1] , пункт 9.4.

Также можно учитывать горизонтальную нагрузку со стороны распорки, которая может создавать изгибающие моменты в секции ребра жесткости.Определив нагрузку, проверьте выбранный размер элемента жесткости, проверив соответствие действующего сечения элемента жесткости действию в качестве колонны для комбинированной осевой силы и изгибающего момента (при наличии) в соответствии с требованиями стандарта EN 1993-1-5 [1] , пункт 9.4.

Если нет прямой нагрузки на ребро жесткости от любого из вышеперечисленных, необходимо только убедиться, что эффективное сечение ребра жесткости удовлетворяет критерию жесткости, приведенному в EN 1993-1-5 [1] , пункт 9.2.1 (5 ). Дальнейшие рекомендации по проектированию промежуточных ребер жесткости приведены в разделе 8.3.1 из SCI P356.

[вверху] Ребра жесткости продольные

Как отмечалось ранее, у большинства мостов нет продольных ребер жесткости. Продольные ребра жесткости не требуются ни в какой части секции, которая никогда не подвергается сжатию, ни в какой части секции, которая классифицируется как класс 1, 2 или 3 в соответствии с EN 1993-1-1 [3] , пункт 5. 2. .2 (8). Даже если часть секции относится к классу 4, продольные ребра жесткости все равно могут не потребоваться. Чтобы определить, имеют ли балки достаточную прочность на изгиб без продольных ребер жесткости, процедура должна соответствовать EN 1993-1-5 [1] , пункт 4.4. Чтобы определить, требуются ли продольные ребра жесткости на стенке для придания основным балкам достаточной прочности на сдвиг, процедура такая же, как и для промежуточных ребер жесткости, то есть проверка сопротивления балки сдвигу в соответствии с EN 1993-1-5 [1] пункты 5.2 (1) и 5.3 (1).

2. .2 (8). Даже если часть секции относится к классу 4, продольные ребра жесткости все равно могут не потребоваться. Чтобы определить, имеют ли балки достаточную прочность на изгиб без продольных ребер жесткости, процедура должна соответствовать EN 1993-1-5 [1] , пункт 4.4. Чтобы определить, требуются ли продольные ребра жесткости на стенке для придания основным балкам достаточной прочности на сдвиг, процедура такая же, как и для промежуточных ребер жесткости, то есть проверка сопротивления балки сдвигу в соответствии с EN 1993-1-5 [1] пункты 5.2 (1) и 5.3 (1).

Непрерывные и прерывистые продольные ребра жесткости

Если они существуют, продольные ребра жесткости могут быть непрерывными или прерывистыми, в зависимости от того, являются ли они непрерывными через поперечные ребра жесткости и диафрагмы.Прерывистые продольные ребра жесткости останавливаются и снова начинаются с обеих сторон поперечного ребра жесткости, чтобы они не воспринимали общие продольные напряжения от стенки или фланца, к которым они прикреплены. Они существуют просто для того, чтобы противодействовать деформации стенки или фланца. Однако непрерывные продольные ребра жесткости воспринимают общие напряжения и увеличивают поперечное сечение.

Они существуют просто для того, чтобы противодействовать деформации стенки или фланца. Однако непрерывные продольные ребра жесткости воспринимают общие напряжения и увеличивают поперечное сечение.

Если должны быть предусмотрены продольные ребра жесткости, они должны быть проверены путем проверки адекватности эффективного сечения ребра жесткости для работы в качестве колонны в соответствии с требованиями EN 1993-1-5 [1] , пункт 9.2.2 (3).

[вверх] Элемент ребра жесткости

[вверху] Ребра жесткости подшипника

В подшипниках ребра жесткости обычно должны быть достаточно прочными, чтобы противостоять высоким сжимающим силам, и, возможно, должны быть ребрами жесткости с несколькими опорами. Обычно требуется двухстороннее ребро жесткости, чтобы избежать сильного эксцентриситета нагрузки. Ребра жесткости подшипника обычно толще стенки.

Важно убедиться, что элемент жесткости «подогнан» к нижнему фланцу, что означает, что элемент жесткости отшлифован для обеспечения хорошего контакта с фланцем. Это означает, что доля элемента жесткости в осевой силе в эффективном сечении элемента жесткости может передаваться через прямой контакт между фланцем и элементом жесткости. Простой способ определить долю элемента жесткости в осевой силе – это вычислить напряжение в его центре тяжести с учетом эксцентриситета осевой силы на эффективном сечении, а затем умножить это напряжение на площадь элемента жесткости.

Это означает, что доля элемента жесткости в осевой силе в эффективном сечении элемента жесткости может передаваться через прямой контакт между фланцем и элементом жесткости. Простой способ определить долю элемента жесткости в осевой силе – это вычислить напряжение в его центре тяжести с учетом эксцентриситета осевой силы на эффективном сечении, а затем умножить это напряжение на площадь элемента жесткости.

Сварные швы почти всегда представляют собой непрерывные угловые швы по обеим сторонам элемента жесткости.Простого сварного шва длиной 6 мм может быть достаточно, но часто может потребоваться 8 или 10 мм. Размер сварного шва должен быть таким, чтобы можно было передать долю элемента жесткости несущей нагрузки на стенку.

[вверху] Промежуточные ребра жесткости