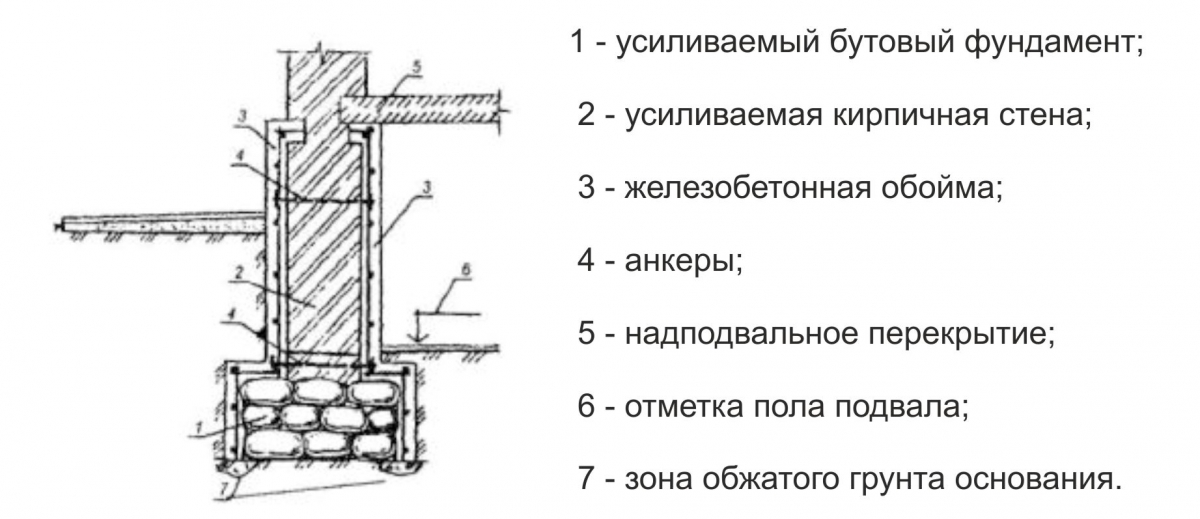

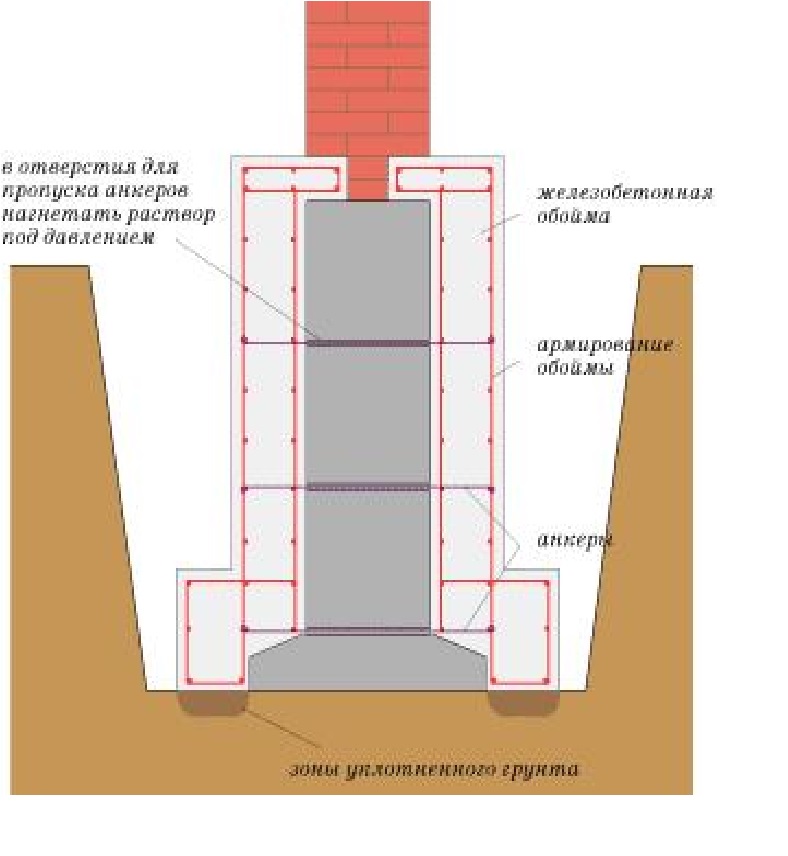

§ 6.2.1. Технология усиления ленточных фундаментов монолитными железобетонными обоймами

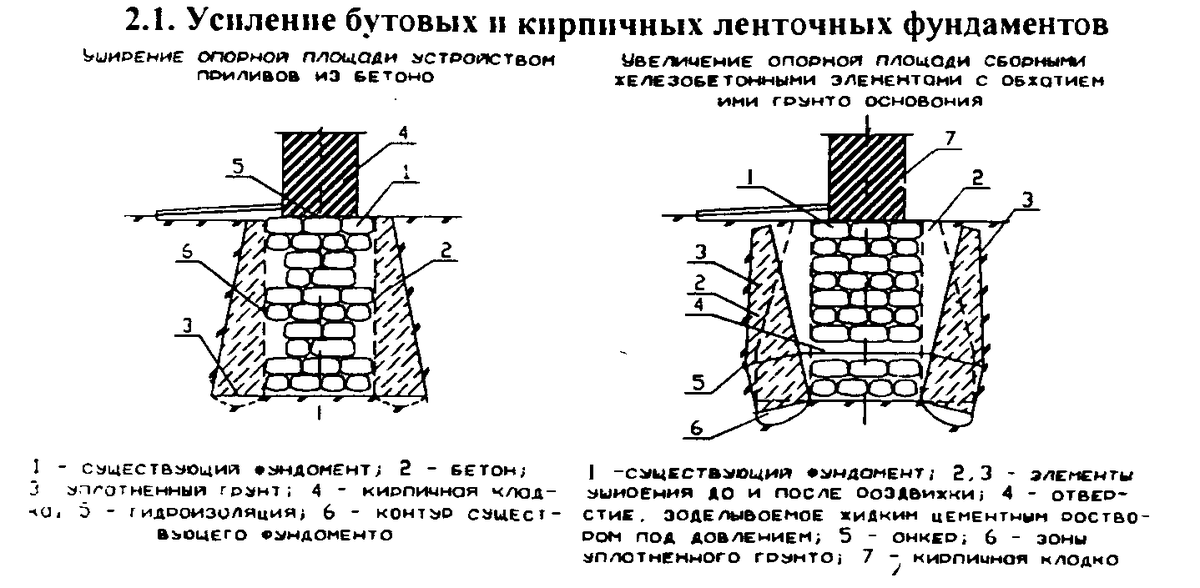

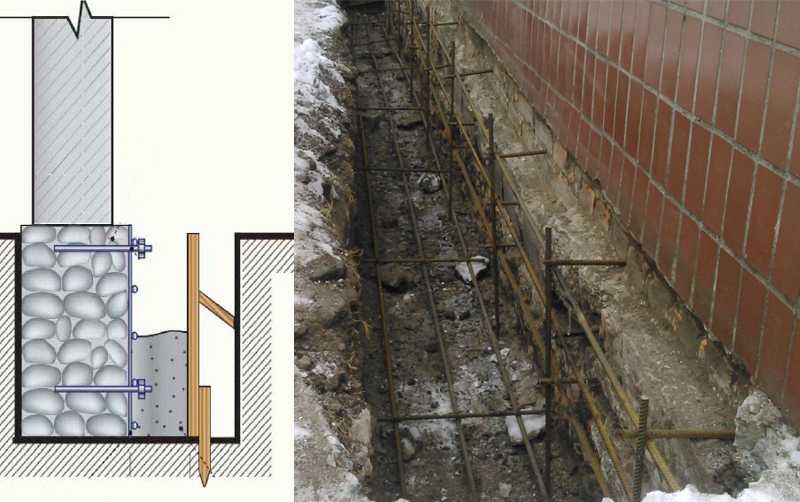

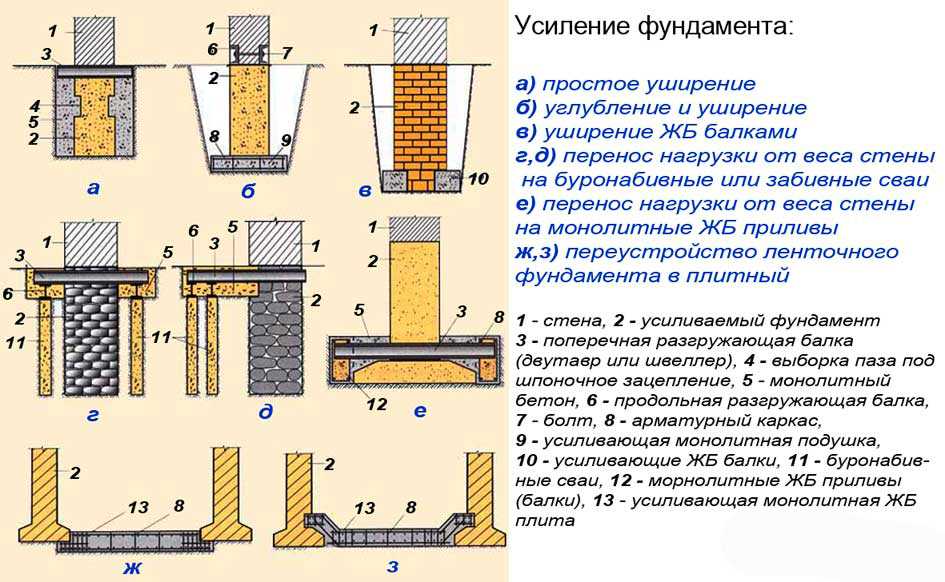

Конструктивные решения усиления ленточных фундаментов монолитными обоймами: с односторонним расширением; двусторонним; расширением ростверка фундамента с использованием железобетонных обойм (рис. 6.14).

Рис. 6.14. Усиление ленточных фундаментов монолитными обоймами а – двустороннее уширение с анкеровкой; б – одностороннее расширение; в – двустороннее при большом развитии существующего фундамента; г – двустороннее при большой глубине заложения фундаментов; 1 – фундаменты; 2 – монолитные железобетонные обоймы; 3 – анкеры из прокатного металла или арматурных стержней; 4 – опалубка; 5 – балки; 6 – щебеночное основание; 7– опалубка; 8 – рабочий настил

Общая

технологическая схема производства

работ может быть использована для

кирпичных, бутовых, бетонных и

железобетонных ленточных фундаментов.

При выполнении комплекса работ по усилению фундаментов предусматривается следующая очередность процессов: понижение уровня грунтовых вод при их наличии; отрывка траншей с одной или двух сторон фундаментной стены; очистка поверхности фундаментов; послойная укладка бетонной смеси с вибрационным уплотнением; уход за бетоном; распалубка конструкций; проведение цикла гидроизоляционных работ; обратная засыпка и устройство отмостки; контроль качества и приемка работ.

Для повышения несущей способности фундаментов широко используется жесткая арматура из прокатных профилей, размещаемая в виде консольных элементов, при сквозном расположении с объединением балочной системой. В каждом конкретном случае производятся расчет фундамента на дополнительные нагрузки, определение геометрических параметров измерения, степени армирования и класса бетона.

Особое

значение отводится созданию монолитности

усиливаемого фундамента и железобетонных

обойм.

Работы по усилению фундаментов должны проводиться в соответствии с рабочей документацией и проектом производства работ. Они выполняются участками протяженностью не более 1/4длины фундаментной стены по одной из осей здания, но не более 10-12 м. Для коротких несущих стен допускается отрывка на всю длину. Работы на следующей захватке могут начинаться не ранее чем через двое суток по окончании бетонных работ. Этот цикл может быть сокращен при использовании ускоренных методов твердения бетона.

При глубине заложения фундаментов более 2 м условия производства работ будут меняться в зависимости от величины подпора грунта и состояния фундаментов, обеспечивающих их устойчивость.

Следует

отметить, что усиление фундаментов

монолитными обоймами является самым

трудозатратным способом. Он требует

большого объема вскрышных работ и ручной

разработки грунта, мероприятий по

обеспечению устойчивости стенок траншей,

работ по устройству анкеров, дополнительному

армированию, установке неинвентарной

опалубки и т.

Данная технология не исключает нарушений структуры грунта оснований фундаментов в результате атмосферных воздействий и отрицательных температур.

Расценка ФЕР 46-01-001-01. Усиление монолитными железобетонными обоймами: фундаментов — м3

Состав работ:

| 1. | Ограждение места работ деревянными щитами. |

| 2. | Заготовка и установка временных креплений. |

| 3. | Очистка и подготовка поверхности усиливаемых конструкций. |

| 4. | Установка и разборка опалубки. |

| 5. | Установка арматуры. |

| 6. | Укладка бетона. |

Ресурсы:

| Код | Наименование | К-во | Ед. |

|---|---|---|---|

| 1-100-27 | Затраты труда рабочих (Средний разряд – 2,7) | 21.56 | чел. -ч -ч |

| 2 | Затраты труда машинистов | 0.58 | чел.-ч |

| 91.05.05-015 | Краны на автомобильном ходу, грузоподъемность 16 т | 0.23 | маш.-ч |

| 91.07.04-002 | Вибраторы поверхностные | 0.66 | маш.-ч |

| 91.14.02-001 | Автомобили бортовые, грузоподъемность до 5 т | 0.35 | маш.-ч |

| 01.7.03.01-0001 | Вода | 0.039 | м3 |

| 01.7.15.06-0111 | Гвозди строительные | 0.00584 | т |

| 01.7.20.08-0111 | Рогожа | 0.2 | м2 |

| 02.2.05.04-1567 | Щебень М 400, фракция 5(3)-10 мм, группа 2 | 0.086 | м3 |

| 03.1.02.03-0011 | Известь строительная негашеная комовая, сорт I | 0.004 | т |

| 08.1.02.11-0001 | Поковки из квадратных заготовок, масса 1,8 кг | 0. 00041 00041 | т |

| 08.3.03.04-0012 | Проволока светлая, диаметр 1,1 мм | 0.0001 | т |

| 08.3.03.06-0002 | Проволока горячекатаная в мотках, диаметр 6,3-6,5 мм | 0.00029 | т |

| 11.1.02.04-0031 | Лесоматериалы круглые, хвойных пород, для строительства, диаметр 14-24 см, длина 3-6,5 м | 0.26 | м3 |

| 11.1.03.01-0078 | Бруски обрезные, хвойных пород, длина 4-6,5 м, ширина 75-150 мм, толщина 40-75 мм, сорт II | 0.02 | м3 |

| 11.1.03.05-0082 | Доска необрезная, хвойных пород, длина 4-6,5 м, все ширины, толщина 32-40 мм, сорт IV | 0.18 | м3 |

| 11.1.03.06-0094 | Доска обрезная, хвойных пород, ширина 75-150 мм, толщина 44 мм и более, длина 4-6,5 м, сорт II | 0.05 | м3 |

| 11.2.13.04-0011 | Щиты из досок, толщина 25 мм | 1. 59 59 | м2 |

| 04.1.02.05 | Смеси бетонные тяжелого бетона | 1.02 | м3 |

| 08.4.03.03 | Арматура | П | т |

Проблема с железобетоном

Сам по себе бетон очень прочный строительный материал. Великолепный Пантеон в Риме, крупнейший в мире купол из неармированного бетона, находится в отличном состоянии спустя почти 1900 лет. И все же многие бетонные сооружения прошлого века – мосты, автомагистрали и здания – рушатся. Многие бетонные конструкции, построенные в этом столетии, устареют еще до его окончания.

Учитывая сохранившиеся древние постройки, это может показаться любопытным. Важным отличием является современное использование стальной арматуры, известной как арматура, скрытая в бетоне. Сталь состоит в основном из железа, и одним из неизменных свойств железа является то, что оно ржавеет. Это разрушает долговечность бетонных конструкций способами, которые трудно обнаружить и обходится дорого в ремонте.

Хотя ремонт может быть оправдан для сохранения архитектурного наследия культовых зданий 20-го века, таких как те, которые были спроектированы пользователями железобетона, такими как Фрэнк Ллойд Райт, сомнительно, будет ли это доступным или желательным для подавляющего большинства строений. Писатель Роберт Курланд в своей книге «Бетонная планета» подсчитал, что затраты на ремонт и восстановление бетонной инфраструктуры только в Соединенных Штатах будут исчисляться триллионами долларов, и их будут платить будущие поколения.

Стальная арматура была драматическим нововведением 19-го века. Стальные стержни добавляют прочности, позволяя создавать длинные консольные конструкции и более тонкие плиты с меньшей опорой. Это ускоряет сроки строительства, поскольку для заливки таких плит требуется меньше бетона.

Эти качества, подкрепленные напористой, а иногда и двуличной рекламой бетонной промышленности в начале 20-го века, привели к его огромной популярности.

Железобетон конкурирует с более прочными строительными технологиями, такими как стальной каркас или традиционные кирпичи и раствор. Во всем мире он заменил экологически чувствительные варианты с низким уровнем выбросов углерода, такие как сырцовый кирпич и утрамбованная земля — исторические методы, которые также могут быть более долговечными.

В начале 20 века инженеры считали, что железобетонные конструкции прослужат очень долго – возможно, 1000 лет. В реальности продолжительность их жизни составляет скорее 50-100 лет, а иногда и меньше. Строительные нормы и правила обычно требуют, чтобы здания сохранялись в течение нескольких десятилетий, но разрушение может начаться уже через 10 лет.

Многие инженеры и архитекторы указывают на естественное сходство между сталью и бетоном: они имеют схожие характеристики теплового расширения, а щелочность бетона может помочь предотвратить ржавчину. Но по-прежнему не хватает знаний об их составных свойствах — например, в отношении изменений температуры, связанных с воздействием солнца.

Многие альтернативные материалы для армирования бетона, такие как нержавеющая сталь, алюминиевая бронза и волокнисто-полимерные композиты, еще не нашли широкого применения. Доступность простой стальной арматуры привлекательна для застройщиков. Но многие планировщики и разработчики не учитывают дополнительные затраты на техническое обслуживание, ремонт или замену.

Дешево и эффективно, по крайней мере, в краткосрочной перспективе. Луиджи Кьеза/Wikimedia Commons, CC BY-SAСуществуют технологии, которые могут решить проблему коррозии стали, например, катодная защита, при которой вся конструкция подключается к электрическому току, препятствующему образованию ржавчины. Существуют также интересные новые методы контроля коррозии с помощью электрических или акустических средств.

Другим вариантом является обработка бетона составом, препятствующим ржавчине, хотя он может быть токсичным и неподходящим для зданий. Существует несколько новых нетоксичных ингибиторов, в том числе соединения, извлеченные из бамбука, и «биомолекулы», полученные из бактерий.

Однако ни одна из этих разработок не может решить врожденную проблему, состоящую в том, что помещение стали в бетон разрушает его потенциально большую прочность.

Это имеет серьезные последствия для планеты. Бетон является третьим по величине источником выбросов углекислого газа после автомобилей и электростанций, работающих на угле. Только на производство цемента приходится примерно 5% глобальных выбросов CO₂. Бетон также составляет наибольшую долю отходов строительства и сноса и составляет около трети всех отходов на полигонах.

Переработка бетона сложна и дорога, снижает его прочность и может катализировать химические реакции, ускоряющие разложение. Миру необходимо сократить производство бетона, но это невозможно без строительства долговечных конструкций.

В недавней статье я предполагаю, что широкое признание железобетона может быть выражением традиционного, господствующего и в конечном счете разрушительного взгляда на материю как на инертную. Но железобетон на самом деле не инертен.

Но железобетон на самом деле не инертен.

Бетон обычно воспринимается как камнеподобный, монолитный и однородный материал. На самом деле это сложная смесь вареного известняка, глиноподобных материалов и самых разных каменных или песчаных заполнителей. Сам известняк представляет собой осадочную горную породу, состоящую из ракушек и кораллов, на формирование которой влияет множество биологических, геологических и климатологических факторов.

Это означает, что бетонные конструкции, несмотря на всю их каменную поверхность, на самом деле сделаны из скелетов морских существ, перетертых камнем. Этим морским существам требуются миллионы и миллионы лет, чтобы жить, умирать и превращаться в известняк. Эта временная шкала резко контрастирует с продолжительностью жизни современных зданий.

Сталь также часто считается инертной и упругой. Такие термины, как «железный век», предполагают древнюю долговечность, хотя артефакты железного века сравнительно редки именно потому, что они ржавеют. Если конструкционная сталь видна, ее можно обслуживать — например, когда Сиднейский Харбор-Бридж неоднократно красится и перекрашивается.

Если конструкционная сталь видна, ее можно обслуживать — например, когда Сиднейский Харбор-Бридж неоднократно красится и перекрашивается.

Однако в бетоне сталь скрыта, но тайно активна. Влага, проникающая через тысячи крошечных трещин, вызывает электрохимическую реакцию. Один конец арматуры становится анодом, а другой — катодом, образуя «батарею», которая обеспечивает преобразование железа в ржавчину. Ржавчина может расширить арматуру в четыре раза, увеличивая трещины и заставляя бетон разрушаться в процессе, называемом скалыванием, более широко известным как «рак бетона».

Я предлагаю изменить наше мышление и признать бетон и сталь живыми и активными материалами. Речь идет не об изменении каких-либо фактов, а скорее о переориентации того, как мы понимаем эти факты и действуем в соответствии с ними. Чтобы избежать отходов, загрязнения и ненужной реконструкции, потребуется мышление, выходящее далеко за рамки дисциплинарных концепций времени, и это особенно верно для строительства и строительной отрасли.

Разрушенные цивилизации прошлого показывают нам последствия краткосрочного мышления. Мы должны сосредоточиться на строительстве конструкций, которые выдержат испытание временем, чтобы не получить громоздкие заброшенные артефакты, которые не более подходят для своего первоначального назначения, чем статуи острова Пасхи.

Бетонные пустоты фундамента

Как решить проблему с фундаментом ветряной турбины

Связаться с нами:

Клэр Хаак

Начальник отдела – Гражданское строительство

Отправить письмо

Этот комментарий предназначен для ознакомления с нормами и стандартными практиками Американского института бетона, чтобы привлечь внимание к решению и решить общие проблемы во время укладки бетона.

ДОЛЯ:

Автор: DNV North American Civil Engineering Team

Береговые ветряные генераторы (ВТГ) обычно опираются на железобетонные фундаменты, залитые на месте. По мере того, как ветряные турбины становятся все больше и больше, растут и фундаменты ветряных турбин. Для поддержки турбины мощностью 5 МВт может потребоваться железобетонный фундамент диаметром 80 футов. Для такого фундамента потребуется объем бетона в пределах от 850 до 900 кубических ярдов (массивный бетон) и занимает от семи до девяти часов, чтобы завершить укладку бетона на месте. По мере увеличения размера фундамента и продолжительности укладки растут и проблемы с укладкой, связанные с массивным бетоном. Важно, чтобы укладка бетона соответствовала рекомендациям Американского института бетона (ACI), а также отраслевым стандартам практики, что является основной проблемой в ветроэнергетике. Этот комментарий предназначен для освещения кодексов и стандартных практик, чтобы привлечь внимание к решению и решить общие проблемы во время укладки бетона.

Отраслевые нормы и стандарты

Следующие отраслевые нормы и стандарты применимы к монолитным бетонным основаниям ВТГ:

- ACI 301, Технические требования к конструкционному бетону

- ACI 318, Требования строительных норм и правил к конструкционному бетону

- ACI 305.1, Спецификация для бетонирования в жаркую погоду

- ACI 306.1, Спецификация для бетонирования в холодную погоду

- ACI 308.1, Спецификация для отверждения бетона

- ACI 309R, Руководство по уплотнению бетона

- ASTM C172, Стандартная практика отбора проб свежесмешанного бетона.

Проблемы укладки бетона

- Укладка массивного бетона на фундамент ВТГ сталкивается со следующими основными проблемами:

- Жаркая и холодная погода

- Перебои (дождь, молния, поломка оборудования, форс-мажорные события)

- Стабильная доставка бетона

- Массовый бетон консолидация

- Длительная укладка бетона для рабочих

- Монолитная заливка, когда бетон основания и пьедестала укладывается во время одной и той же заливки.

Это ограничивает возможность соответствующей вибрации последнего верхнего слоя базового бетона у основания опалубки пьедестала из-за возможного вытекания бетона из готового пьедестала.

Это ограничивает возможность соответствующей вибрации последнего верхнего слоя базового бетона у основания опалубки пьедестала из-за возможного вытекания бетона из готового пьедестала.

Погода

Жаркая и/или ветреная погода может создавать проблемы с отверждением, связанные с повышенной скоростью гидратации цемента при высокой температуре и повышенной скоростью испарения влаги из свежеуложенного бетона, что может вызвать обширное растрескивание бетонной поверхности при усадке что требует ремонта. Холодная погода, с другой стороны, может повредить бетон из-за преждевременного замерзания. Если следовать установленным процедурам, свежеуложенный бетон может избежать высоких или низких температур во время отверждения, которые могут неблагоприятно повлиять на характеристики фундамента.

Перерывы

Перерывы в укладке бетона могут привести к холодным швам, т. е. поверхности раздела между двумя слоями бетона, залитыми в разное время, для эффективного формирования плоскости ослабления между слоями в фундаменте ВЭУ. Холодный шов влияет на структурную целостность фундамента турбины, обходится дорого в ремонте и приводит к задержке графика проекта.

Холодный шов влияет на структурную целостность фундамента турбины, обходится дорого в ремонте и приводит к задержке графика проекта.

Укрепление массивного бетона

В этом списке часто упускается из виду вибрация массивного бетона, и, судя по опыту DNV, она вызвала больше проблем для ветряных проектов, чем все другие проблемы укладки вместе взятые. Некоторые из основных вопросов кратко изложены ниже:

- Вибрация не применяется

- вокруг анкерного кольца и вертикальной арматуры, например, в местах с большим скоплением людей (рис. 1)

- во время окончательного подъема бетона

- во время вязки слоев бетона внутри конструкции

- Незначительная вибрация или ее отсутствие на наклонной части фундамента

- Использование вибраторов для перемещения бетона в поперечном направлении

- Используемое неадекватное оборудование

- Проблемы надлежащего обучения и ограниченная доступность опытной рабочей силы для больших фундаментов

- Трудности, связанные с обеспечением постоянной вибрации в течение длительной заливки бетона

- Несоблюдение стандартов ACI и передовой отраслевой практики (рис.

2)

2)

Эти проблемы могут привести к различным проблемам с качеством бетона, таким как холодный шов и образование сот как показано на рисунках 4 и 5 соответственно. В незначительных или некоторых умеренных случаях эти проблемы могут быть устранены или исправлены. В худшем случае единственным доступным решением будет удаление неисправного фундамента и замена фундамента новым, см. рис. 6.9.0003

| Рисунок 1 – Верхнее усиление усиления мата. действие в соответствии с ACI 301 |

В соответствии с ACI 309 «Руководство по уплотнению бетона», уплотнение бетона представляет собой процесс обеспечения более плотного расположения заполнителей в свежезамешанном бетоне во время укладки путем уменьшения пустот за счет вибрации. Вибрация бетона необходима для удаления избыточного количества воздуха из свежеуложенного бетона; если позволить затвердеть с захваченным воздухом, бетон будет содержать пустоты и будет плохо связан с арматурой фундамента. Полученный бетонный фундамент будет иметь низкую прочность, высокую проницаемость и плохую устойчивость к износу.

Полученный бетонный фундамент будет иметь низкую прочность, высокую проницаемость и плохую устойчивость к износу.

Учитывая большие объемы и способы доставки бетона (обычно по 10 кубических ярдов на бетоновозы), бетон фундамента ВТГ укладывается слоями (подъемниками). При уплотнении бетона вибрацией важно связать каждый слой свежеуложенного бетона с монолитным, т. е. обеспечить проникновение вибраторов через текущий слой в предыдущий.

Промышленный стандарт для уплотнения бетонного массива ВТГ выполняется в соответствии со стандартом ACI 309 и передовыми отраслевыми практиками. Некоторые из ключевых передовых методов вибрации приведены ниже:

- Подъемники должны состоять из нескольких слоев толщиной от 12 до 20 дюймов; в зависимости от размера заполнителя или согласно спецификациям проектировщика фундамента

- Для эффективного уплотнения массивного бетона бригада вибраторов должна систематически следовать процедуре. Вибраторы должны быть вставлены почти вертикально в верхнюю часть уложенного бетона на одинаковых расстояниях; и проникнуть как минимум на 6 дюймов в ранее размещенный слой; расстояние между вставками должно быть примерно в 1-1/2 раза больше радиуса воздействия вибратора, что в зависимости от жесткости смеси, а также типа и размера вибратора означает, что вставки будут располагаться примерно через каждые 15-25 дюймов по всей длине площадь поверхности основания и постамента

- Вибрация в каждой точке должна продолжаться до тех пор, пока захваченный воздух не перестанет выходить.

В зависимости от смеси и осадки это время обычно составляет от 10 до 15 секунд или в соответствии со спецификациями проектировщика.

В зависимости от смеси и осадки это время обычно составляет от 10 до 15 секунд или в соответствии со спецификациями проектировщика.

Рис. 3 – Массовое бетонирование фонда ветряных турбин

Рисунок 4 – холодный сустав, показанный на краю фонда ветровой турбины

1111115 – Рисунок 5 9000 –

9000 3

411115 9000 –

9000 9000 2 41115 – Рис. Отсутствие вибрации бетона показано на краю фундамента ветряной турбины

Рисунок 6 – Снос фундамента ветряной турбины из-за прерывистой заливки

Превентивные меры по упрочнению бетонного массива

Бетонирование фундаментного массива ВЭУ является сложной задачей; тем не менее, для обеспечения более высокого качества фундаментов могут быть предприняты следующие меры:

- Регулярное обучение бригады по укладке бетона соблюдению стандартов ACI и лучших отраслевых практик

- Участие инженера-проектировщика фундамента, например, предоставление рекомендаций или поддержки к разработке стандартного отраслевого плана массового бетонирования и обеспечению авторского надзора

- Использование подходящего оборудования и рабочей силы

Один из основных выводов заключается в том, что по мере увеличения размеров фундаментов ветряных турбин важно обеспечить адекватную рабочую силу и оборудование, т.

Это ограничивает возможность соответствующей вибрации последнего верхнего слоя базового бетона у основания опалубки пьедестала из-за возможного вытекания бетона из готового пьедестала.

Это ограничивает возможность соответствующей вибрации последнего верхнего слоя базового бетона у основания опалубки пьедестала из-за возможного вытекания бетона из готового пьедестала. 2)

2) В зависимости от смеси и осадки это время обычно составляет от 10 до 15 секунд или в соответствии со спецификациями проектировщика.

В зависимости от смеси и осадки это время обычно составляет от 10 до 15 секунд или в соответствии со спецификациями проектировщика.