Точность методов и результатов измерений

Терминология и требования к точности методов и результатов измерений регламентированы в комплексе из шести государственных стандартов РФ – ГОСТ Р ИСО 5725 под общим заголовком «Точность (правильность и прецизионность) методов и результатов измерений», введенных в действие в 2002 году (далее Стандарт 5725). Стандарты ГОСТ Р ИСО являются переводом с английского языка международных стандартов ИСО 5725:1994.

Слово «метод» в Стандарте 5725 охватывает и собственно метод измерений и методику их выполнения и должно трактоваться в том или ином смысле (или в обоих смыслах) в зависимости от контекста. Поскольку Стандарт 5725 указывает, каким образом можно обеспечить необходимую точность измерения, в принципе становится возможным сравнивать по точности различные методы измерений, методики их выполнения, организации (лаборатории) и персонал (операторов), осуществляющих измерения.

Появление Стандарта 5725 было вызвано возрастанием роли рыночных стимулов к качественному выполнению измерений, данный стандарт даёт ответы на такие острые вопросы, как: что такое качество измерений и как его измерять; можно ли определить, насколько при измерении той или иной величины один метод (методика) совершеннее другого или одна испытательная организация лучше другой; в какой степени следует доверять измеренным и зафиксированным значениям; и т. п.

п.

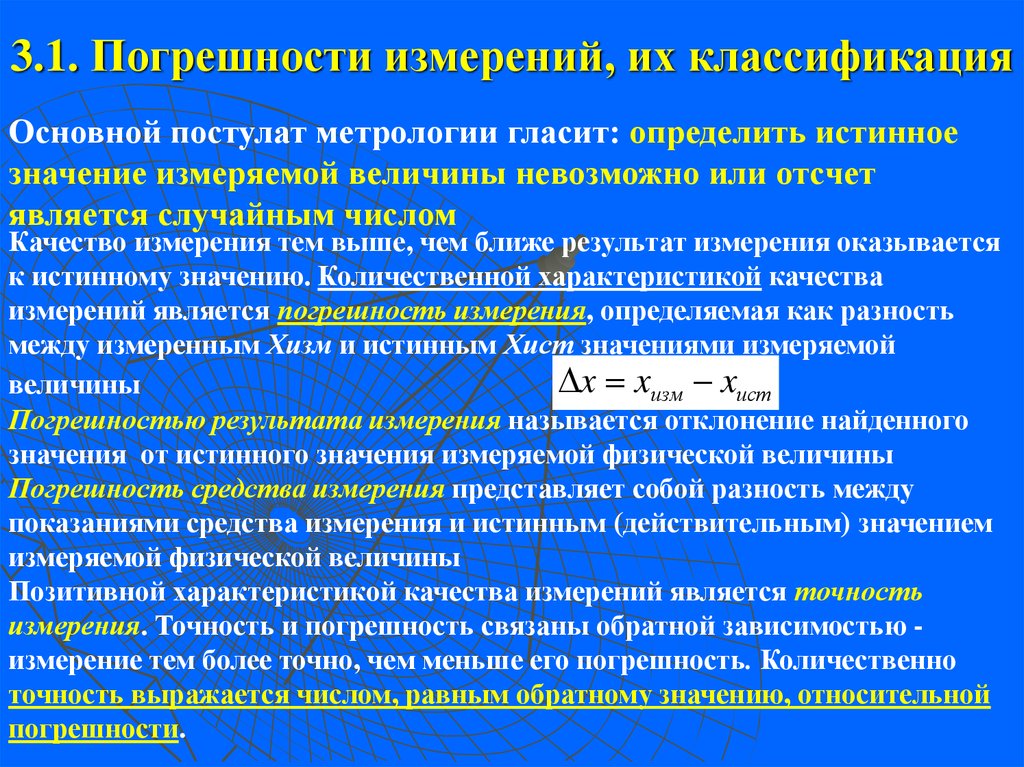

В отечественной метрологии погрешность результатов измерений, как правило, определяется сравнением результата измерений с истинным или действительным значением измеряемой величины.

Истинное значение – значение, которое идеальным образом характеризует в качественном и количественном отношении соответствующую величину.

Действительное значение – значение величины, полученное экспериментальным путем и настолько близкое к истинному значению, что в поставленной измерительной задаче может быть использовано вместо него.

В условиях отсутствия необходимых эталонов, обеспечивающих воспроизведение, хранение и передачу соответствующих значений величин, необходимых для определения погрешности (точности) результатов измерений, в отечественной и международной практике за действительное значение зачастую принимают общее среднее значение (математическое ожидание) заданной совокупности результатов измерений, выражаемое в отдельных случаях в условных единицах. Эта ситуация и отражена в термине «принятое опорное значение» и рекомендуется для использования в отечественной практике.

Эта ситуация и отражена в термине «принятое опорное значение» и рекомендуется для использования в отечественной практике.

Понятие принятого опорного значения является более универсальным, чем понятие «действительное значение». Оно определяется не только как условно истинное значение измеряемой величины через теоретические константы и (или) эталоны, но и (в их отсутствии) как ее среднее значение по большому числу предварительно выполненных измерений в представительном множестве лабораторий. Таким образом, принятым опорным значением может быть как эталонное, так и среднее значение измеряемой характеристики.

Точность – степень близости результата измерений к принятому опорному значению.

В рамках обеспечения единства измерений вводится термин «правильность» – степень близости к принятому опорному значению среднего значения серии результатов измерений. Показателем правильности обычно является значение систематической погрешности.

Прежде термин «точность» распространялся лишь на одну составляющую, именуемую теперь правильностью. Однако стало очевидным, что он выражает суммарное отклонение результата от эталонного (опорного) значения, вызванное как случайными, так и систематическими причинами.

Однако стало очевидным, что он выражает суммарное отклонение результата от эталонного (опорного) значения, вызванное как случайными, так и систематическими причинами.

Прецизионность – степень близости друг к другу независимых результатов измерений, полученных в конкретных регламентированных условиях. Независимые результаты измерений (или испытаний) – результаты, полученные способом, на который не оказывает влияние никакой предшествующий результат, полученный при испытаниях того же самого или подобного объекта.

Необходимость рассмотрения «прецизионности» возникает из-за того, что измерения, выполняемые на предположительно идентичных материалах при предположительно идентичных обстоятельствах, не дают, как правило, идентичных результатов. Это объясняется неизбежными случайными погрешностями, присущими каждой измерительной процедуре, а факторы, оказывающие влияние на результат измерения, не поддаются полному контролю.

Прецизионность зависит только от случайных погрешностей и не имеет отношения к истинному или установленному значению измеряемой величины. Меру прецизионности обычно выражают в терминах неточности и вычисляют как стандартное отклонение результатов измерений. Меньшая прецизионность соответствует большему стандартному отклонению. Количественные значения мер прецизионности существенно зависят от регламентированных условий. Крайними случаями таких условий являются условия повторяемости и условия воспроизводимости.

Меру прецизионности обычно выражают в терминах неточности и вычисляют как стандартное отклонение результатов измерений. Меньшая прецизионность соответствует большему стандартному отклонению. Количественные значения мер прецизионности существенно зависят от регламентированных условий. Крайними случаями таких условий являются условия повторяемости и условия воспроизводимости.

Повторяемость – прецизионность в условиях повторяемости. В отечественных НД наряду с термином «повторяемость» используют термин «сходимость».

Условия повторяемости (сходимости) – условия, при которых независимые результаты измерений (или испытаний) получаются одним и тем же методом на идентичных объектах испытаний, в одной и той же лаборатории, одним и тем же оператором, с использованием одного и того же оборудования, в пределах короткого промежутка времени. В качестве мер повторяемости (а также воспроизводимости) в Стандарте 5725 используются стандартные отклонения.

Стандартное (среднеквадратическое) отклонение повторяемости (сходимости) – это стандартное (среднеквадратическое) отклонение результатов измерений (или испытаний), полученных в условиях повторяемости (сходимости). Эта норма является мерой рассеяния результатов измерений в условиях повторяемости.

Эта норма является мерой рассеяния результатов измерений в условиях повторяемости.

В Стандарте 5725 для крайних условий измерений введены показатели свойств повторяемости и воспроизводимости пределов.

Предел повторяемости (сходимости) – значение, которое с доверительной вероятностью 95% не превышается абсолютной величиной разности между результатами двух измерений (или испытаний), полученными в условиях повторяемости (сходимости).

Воспроизводимость – прецизионность в условиях воспроизводимости.

Условия воспроизводимости – это условия, при которых результаты измерений (или испытаний) получают одним и тем же методом, на идентичных объектах испытаний, в разных лабораториях, разными операторами, с использованием различного оборудования.

Стандартные (среднеквадратические) отклонения воспроизводимости – стандартные (среднеквадратические) отклонения результатов измерений (испытаний), полученных в условиях воспроизводимости. Эта норма является мерой рассеяния результатов измерений (или испытаний) в условиях воспроизводимости.

Эта норма является мерой рассеяния результатов измерений (или испытаний) в условиях воспроизводимости.

Предел воспроизводимости – значение, которое с доверительной вероятностью 95% не превышается абсолютной величиной разности между результатами измерений (или испытаний), полученными в условиях воспроизводимости.

Для практики измерений важен термин «выброс». Выброс – элемент совокупности значений, который несовместим с остальными элементами данной совокупности.

В Стандарте 5725 установлены правила представления в стандартах на методы испытаний стандартных отклонений повторяемости и воспроизводимости, пределов повторяемости и воспроизводимости, систематической погрешности метода. Значение систематической погрешности всегда представляется вместе с описанием принятого опорного значения, относительно которого оно определялось. Значения стандартных отклонений повторяемости и воспроизводимости представляются с указанием условий эксперимента, в результате которого они были получены (число участвующих лабораторий, контролируемые значения измеряемой величины в диапазоне измерения метода, наличие выбросов в данных отдельных лабораторий).

В соответствии с утвержденным Порядком введения в действие описываемого ГОСТ Р его положения вводятся в действие при разработке новых и (или) пересмотре действующих методик выполнения измерений (МВИ).

Создание системы контроля точности результатов измерений в соответствии со Стандартом 5725 и международными стандартами позволит нашей стране избежать убытков во внешней торговле.

Точность измерений / Хабр

Я столкнулся с фактом, который удивил меня и скорее всего удивит и вас. Оказывается, измерить напряжение в сети с точностью хотя бы до одного вольта — почти невыполнимая задача.

Шесть приборов на этом фото показывают разные значения, причём максимальное отличается от минимального, более чем на 6 вольт.

В процессе подготовки статьи об измерителях мощности я провёл эксперимент с одновременным измерением сетевого напряжения несколькими приборами и получив такие разные результаты начал разбираться с точностью.

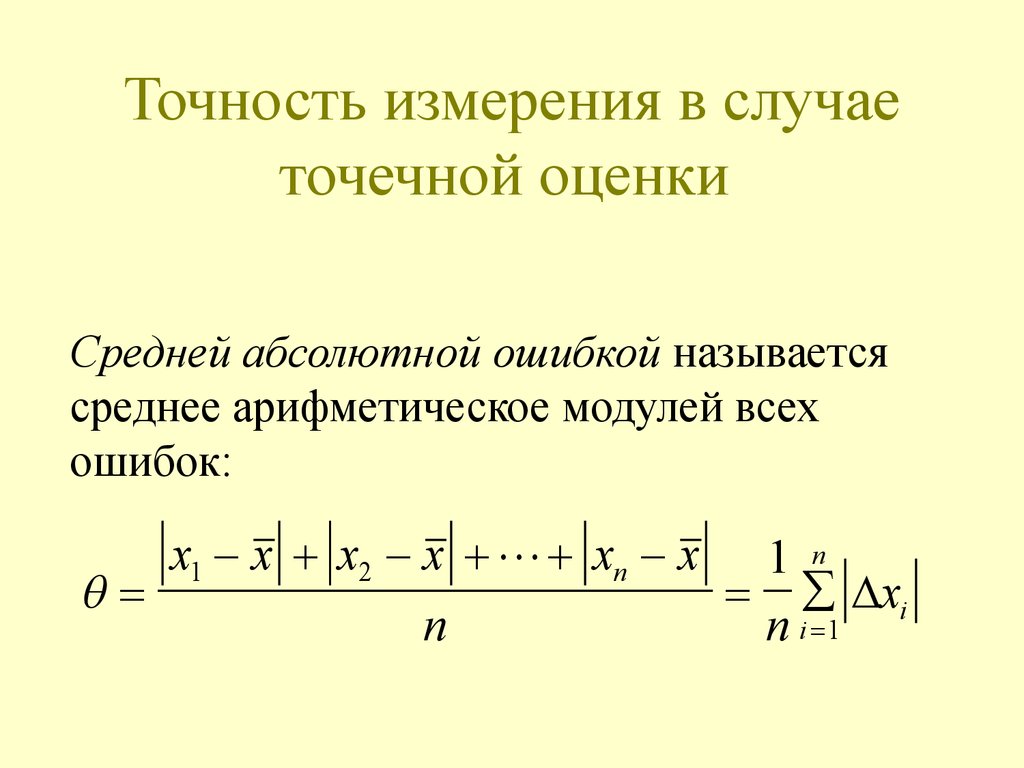

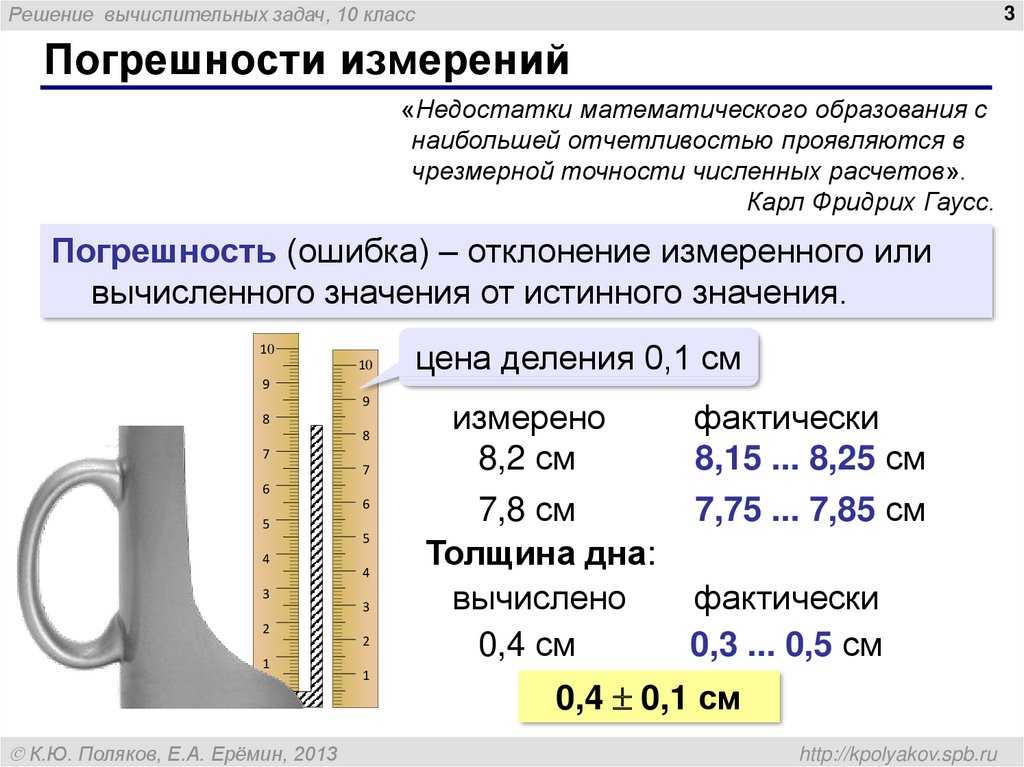

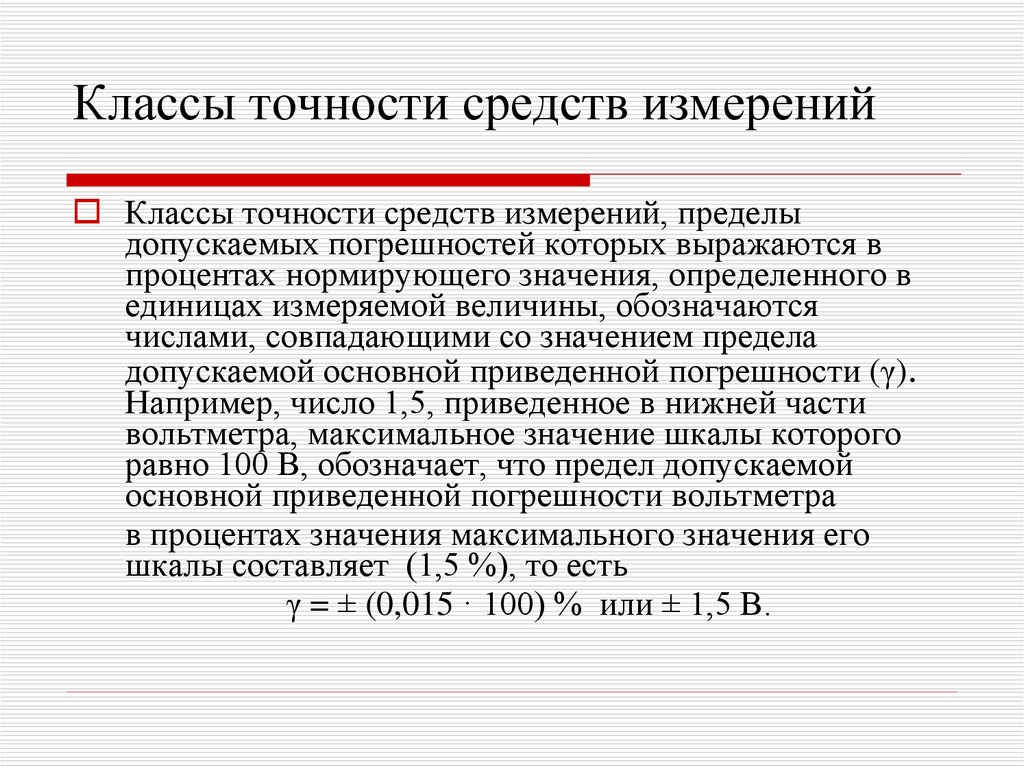

Обычно для цифровых приборов производители указывают точность в виде ±(0.8%+10). Эта запись означает плюс-минус 0.8% плюс 10 единиц младшего разряда. Например, если прибор измеряет напряжение и показывает целые и десятые значения, то при напряжении 230 вольт его точность будет ±(230/100*0.8+10*0.1), то есть ±2.84 В (десять единиц младшего разряда в данном случае составляют 1 вольт).

Иногда указывается точность в виде ±(0.5FS+0.01). FS — это Full Scale. Такая запись означает, что прибор может иметь отклонения показаний до 0.5% от предела диапазона измерения плюс 0.01 вольта (если это вольтметр). Например, если диапазон 750V и указано ±(0.5FS+0.01), отклонение может быть до ±(750/100*0.5+0.01), т. е. ±3.76 В независимо от того, какое напряжение измеряется.

Есть два неприятных нюанса.

Часто в характеристиках прибора производители указывают общие значения точности для типа измерения, а на отдельных диапазонах всё может быть ещё хуже. Так, для моего мультиметра UNI-T UT61E, который я всегда считал очень точным, для измерения переменного напряжения везде, в том числе на сайте производителя указана точность ±(0. 8%+10), но если внимательно почитать инструкцию, на 48й странице можно обнаружить вот такую табличку:

8%+10), но если внимательно почитать инструкцию, на 48й странице можно обнаружить вот такую табличку:

В диапазоне 750 V на частоте сети точность измерения на самом деле составляет ±(1.2%+10), то есть ±3.76 В на напряжении 230 В.

Второй нюанс в том, что запись точности зависит от того, сколько знаков после запятой показывает прибор. ±(1%+20) может оказаться точнее, чем ±(1%+3), если первый прибор показывает два знака после запятой, а второй один. В характеристиках приборов количество знаков после запятой на каждом диапазоне указывают редко, поэтому о реальной точности можно только гадать.

Из таблички, приведённой выше, я узнал удивительное. Оказывается, мой UNI-T UT61E на напряжении до 220 вольт показывает два знака после запятой, и значит имеет точность ±1.86 В на напряжении 220 В, ведь в данном случае в записи ±(0.8%+10) 10 — это всего лишь 0.1 В, а вот при напряжении более 220 вольт он начинает показывать один знак после запятой и точность снижается более, чем вдвое.

Я вам ещё не сосем заморочил голову? 🙂

С моим вторым мультиметром Mastech MY65 всё ещё интереснее. На его коробке указана точность измерения переменного напряжения для диапазона 750V ±(0.15%+3). У прибора в этом диапазоне один знак после запятой, значит точность вроде как ±0.645 В на напряжении 230 В.

Но не тут то было! В коробке лежит инструкция, в ней уже ±(1%+15) на том же диапазоне 750 V, а это уже ±3.8 В на напряжении 230 В.

Но и это ещё не всё. Смотрим официальный сайт. А там уже ±(1.2%+15), то есть ±4.26 В на 230 В. Точность неожиданно уменьшилась почти в семь раз!

Этот MY65 вообще странный. Под этим названием продаются два разных мультиметра. Вот, например на одном и том же сайте зелёный MY65 и жёлтый MY65 с разными возможностями, разной конструкцией и разными параметрами.

В китайских интернет-магазинах часто встречается вот такая штука за 3.5 доллара, которая втыкается в розетку и показывает напряжение.

Знаете, какая у неё точность? ±(1. 5%+2). Теперь вы знаете, как это расшифровать. Штука показывает целые вольты, значит на напряжении 230 вольт её точность составляет ±(230/100*1.5+2), то есть ±5.45 В. Как в анекдоте, плюс-минус трамвайная остановка.

5%+2). Теперь вы знаете, как это расшифровать. Штука показывает целые вольты, значит на напряжении 230 вольт её точность составляет ±(230/100*1.5+2), то есть ±5.45 В. Как в анекдоте, плюс-минус трамвайная остановка.

Так как же измерить напряжение в сети с гарантированной точностью хотя бы до вольта в бытовых условиях? А никак!

Самый точный мультиметр, который мне удалось найти в сети — UNI-T UT71C стоит $136 и при измерении переменного напряжения в диапазоне 750 V показывает два знака после запятой и имеет точность ±(0.4%+30), то есть на напряжении 230 вольт ±1.22 В.

На самом деле всё не так плохо. Многие приборы имеют реальную точность на порядок выше заявленной. Но эта точность не гарантируется производителем. Может будет гораздо точнее, чем обещали, а может и нет.

p.s. Спасибо Олегу Артамонову за консультации при подготовке статьи.

2016, Алексей Надёжин

Разница между точностью измерения и неопределенностью

Да, разница есть

В общем случае слова точность и неопределенность описывают, насколько мы уверены в чем-либо, но когда они используются в измерениях, их отдельные значения четко определены и важно — даже жизненно важно — использовать правильное слово.

Точность измерения — более старая фраза, и ее определение, принятое на международном уровне, звучит так: «… степень соответствия между результатом измерения и истинным значением измеряемой вещи ‘. В определении добавлено: «… точность является качественным понятием », поэтому часто выражается как высокая или низкая, но не с помощью чисел.

На практике, однако, часто используется количественное определение, и определение становится «… разница между измеренным значением и истинным значением ». Это приводит к таким фразам, как «… с точностью до ± X ». К сожалению, это неофициальное определение не работает, потому что оно по своей сути предполагает, что истинную ценность можно определить, познать и реализовать в совершенстве. Однако даже в лучших национальных измерительных лабораториях невозможно получить идеальные значения. Определить или произвести идеальные измерения просто невозможно, этого не позволяют ни природа, ни законы физики.

Неопределенность измерения признает, что ни одно измерение не может быть совершенным и определяется как «… параметр, связанный с результатом измерения, который характеризует разброс значений, которые можно разумно отнести к измеряемому объекту » . Обычно он выражается в виде диапазона значений, в котором оценивается значение, в пределах заданной статистической достоверности. Он не пытается определить или полагаться на одно уникальное истинное значение.

Таким образом, обычное использование слова точность для количественного описания характеристик средств измерений несовместимо с его официальным значением. Но, даже игнорируя этот момент, его общеупотребительное определение значительно грубее, чем собственно метрологический термин неопределенность.

Разница действительно имеет значение?

Во многих ситуациях разница на самом деле не имеет никакого значения, и гораздо проще сказать ‘ Этот инструмент имеет точность до …», а не « Этот инструмент имеет неопределенность на …». Обмен условностями мог бы быть проще, если бы термин был определенность , а не неопределенность ; но это не так! И устройство с точностью звучит более впечатляюще, чем с неуверенностью , вероятно, поэтому во многих публикациях по продаже оборудования используется слово точность .

Обмен условностями мог бы быть проще, если бы термин был определенность , а не неопределенность ; но это не так! И устройство с точностью звучит более впечатляюще, чем с неуверенностью , вероятно, поэтому во многих публикациях по продаже оборудования используется слово точность .

Однако в последние годы были достигнуты большие успехи в разработке методов количественной оценки характеристик измерительных приборов, которые могут быть относительно сложными даже для простого прибора. Если вы пытаетесь провести серьезную оценку измерения производительности и убедить других в том, что результат верен, вам придется использовать философию 9.0013 неопределенность , и его принятие с самого начала настоятельно рекомендуется.

Вам также может понравиться

Для более подробного объяснения этих и связанных с ними концепций загрузите наше руководство для начинающих по неопределенности измерений.

Работайте с нами

Наши исследовательские и измерительные решения поддерживают инновации и разработку продуктов. Мы работаем с компаниями, чтобы обеспечить деловое преимущество и коммерческий успех.

Мы работаем с компаниями, чтобы обеспечить деловое преимущество и коммерческий успех.

Свяжитесь с нашей службой поддержки клиентов по телефону +44 20 8943 7070

Общий запрос

Что вам нужно знать

Взгляд на развивающееся значение точности измерений и то, как опубликованные стандарты точности могут помочь вам оценить метрологические устройства, но только до определенной степени.

Видеосистема машинного зрения Starrett AV350 с ЧПУ оснащена оптическим зумом 12:1. Это старая проблема: вы являетесь производителем, заказчику которого нужно, чтобы вы гарантировали, что деталь, на изготовление которой вы заключили контракт, будет соответствовать указанным допускам. Итак, каков наилучший способ убедиться, что деталь соответствует спецификации? Вопрос заключается не только в том, как измерить деталь — сенсорным датчиком КИМ или лазерным сканером? — но и в том, как оценить качество измерения. Чтобы найти наиболее точный способ измерения вашей детали, вам необходимо понимать неопределенность, присущую любой данной системе измерения.

К счастью, существуют национальные и международные организации, разрабатывающие стандарты, помогающие систематизировать уровни неопределенности измерений. Американское общество инженеров-механиков (ASME), Нью-Йорк, и Международная организация по стандартизации (ISO), Женева, Швейцария, например, предлагают стандарты для передачи уровней точности для различных метрологических методов. Они являются важным ресурсом, но, как мы увидим, сами по себе они не могут сказать вам, какой метод лучше всего подходит для конкретной задачи.

Итак, что же делать производителю?

Точность и допуск печати

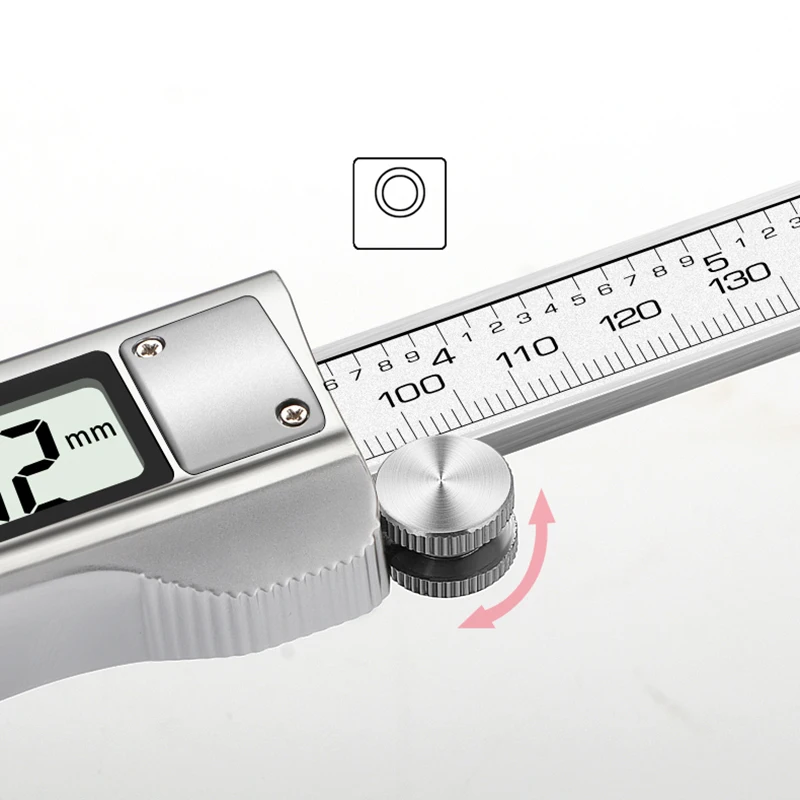

Если вы новичок, сначала убедитесь, что вы понимаете некоторые основные термины. Например, Тим Кукки, менеджер по продукту прецизионных ручных инструментов в компании L.S. Компания Starrett Co., Атол, штат Массачусетс, предупредила, что не следует путать точность с разрешением.

«В промышленных приборах точность — это допуск измерения прибора. Он определяет пределы ошибок, допускаемых при использовании прибора в нормальных условиях эксплуатации. Разрешение — это просто то, насколько точно измерительный прибор настроен на считывание — будь то десятые доли, сотни, тысячи или что-то еще».

Разрешение — это просто то, насколько точно измерительный прибор настроен на считывание — будь то десятые доли, сотни, тысячи или что-то еще».

Различие имеет значение. Вы бы доверились линейке из хозяйственного магазина для измерения и резки столбов забора, но не для проверки прецизионных аэрокосмических или медицинских компонентов — и это так, даже если на линейке были метки с разницей в 1 мкм. Его разрешение на самом деле не будет отражать его точность.

Студент манипулирует контроллером КИМ для перемещения контактного датчика в Центре точной метрологии Университета Северной Каролины в Шарлотте.Допуск печати относится к величине допустимого отклонения размеров детали, как определено в чертежах или спецификациях заказчика. Кукки указал, что допуски печати связаны не с тем, какой метод метрологии используется для их соблюдения, а только с требованиями к детали. Производитель должен найти надежный метод проверки детали на точность.

Калибровка неопределенности

«Профессионалы в области измерений знают, что в измерении всегда есть ошибка», — отметил Джин Ханц, специалист по КИМ, Mitutoyo America Corp. , Аврора, Иллинойс. «Поэтому крайне важно определить, что означает «достаточно хорошее» качество измерений».

, Аврора, Иллинойс. «Поэтому крайне важно определить, что означает «достаточно хорошее» качество измерений».

Это определение, которое инженеры сформулировали по-разному с течением времени, сказал Ханц. Вопрос заключался в том, какой уровень точности необходим для того, чтобы измерениям можно было доверять?

«В 1950 году был выпущен военный стандарт США MIL-STD-120 Gage Inspection, в котором говорилось, что при измерении деталей допуски точности измерительного оборудования не должны превышать 10 процентов допусков проверяемых деталей, — сказал Ханч. Таким образом, если допуск печати детали составляет, скажем, сантиметр, то система измерения должна быть точной до десятой части или до миллиметра. «Это правило часто называют правилом 10:1 или правилом Гейджмейкера», — добавил он.

Так как же обеспечить точность системы, используемой для измерения этой детали, до необходимой одной десятой допуска печати — в данном случае 1 мм? В соответствии с тем же стандартом вы калибруете его до еще более точных 0,2 мм: MIL-STD-120 утверждает, что точность стандартов измерения, используемых для калибровки самого измерительного оборудования, не должна превышать 20 процентов допусков измерительного оборудования. откалибровано, или 5:1, по Hancz.

откалибровано, или 5:1, по Hancz.

«Оба этих правила с годами трансформировались в то, что часто называют TAR, или коэффициентом точности испытаний, а прошлые требования 10:1 или 5:1 теперь обычно формулируются как требования 4:1, или 25 процентов. терпимости.

«Оценка неопределенности измерений ворвалась в коммерческую практику калибровки в конце 1990-х, — продолжил Ханц. «Поскольку все больше и больше калибровочных лабораторий начали рассчитывать и документировать неопределенность как в областях аккредитации, так и в сертификатах калибровки, практика использования расчетов TAR начала заменяться коэффициентом неопределенности испытаний, TUR».

Какая разница? «Неопределенность измерения включает в себя все источники отклонений, а не только указанную точность измерительного оборудования», — сказал Ханц. TUR рассчитывается путем деления проверяемого плюс/минус допуска на плюс/минус неопределенность измерения.

TUR рассчитывается путем деления проверяемого плюс/минус допуска на плюс/минус неопределенность измерения.

Производителям иногда приходится относительно легко: заказчик дает им не только допуск печати, но и сообщает им, что в соответствии с внутренним или опубликованным стандартом измерительное оборудование должно соответствовать определенной спецификации точности. Задача поставщика состоит в том, чтобы убедиться, что его система измерения соответствует требованиям.

Но в других случаях поставщик практически не получает указаний от заказчика и должен самостоятельно решать, насколько необходима точность. Дэвид Вик, менеджер по управлению продуктами Zeiss Industrial Quality Solutions, Мейпл-Гроув, Миннесота, сказал, что «независимо от того, будет ли это четырехкратное, пятикратное или 10-кратное увеличение, на то, что вы выберете, влияет степень уверенности, которая вам нужна в измерении. ».

Например, предположим, что вы измеряете наиболее критический допуск на блоке двигателя автомобиля, и этот допуск влияет на производительность двигателя. «В таком случае вам лучше быть уверенным, что вы измеряете настолько хорошо, насколько вы можете себе это позволить», — сказал Вик.

«В таком случае вам лучше быть уверенным, что вы измеряете настолько хорошо, насколько вы можете себе это позволить», — сказал Вик.

Другими словами, не скупитесь, даже если это означает использование более медленной и дорогой системы измерения, чем вам хотелось бы. Вы не можете позволить себе этого не делать.

С другой стороны, отметил Вик, метрология никогда не бывает универсальным процессом. Вы вполне можете использовать более быстрый и менее затратный метод для деталей с менее критическими допусками.

«Вам может потребоваться высокая точность в турбине реактивного двигателя, чтобы убедиться, что лопасти имеют правильный поворот и поток воздуха, но меньше для панелей из листового металла на крыле самолета, где обычно не имеет значения, если это отклонение на микрон. ”

Стандартизированные тесты

Как только производитель понимает уровни допуска, которым он должен соответствовать, его задача состоит в том, чтобы найти систему измерения, обеспечивающую необходимую точность. Хорошей новостью является то, что почти каждый уважаемый производитель метрологического оборудования гарантирует, что его оборудование соответствует требованиям к точности, указанным либо ASME в его стандартах B89, либо ISO в его стандартах 10360.

Хорошей новостью является то, что почти каждый уважаемый производитель метрологического оборудования гарантирует, что его оборудование соответствует требованиям к точности, указанным либо ASME в его стандартах B89, либо ISO в его стандартах 10360.

Существуют и другие стандарты измерения, в том числе CMMA, VDI/VDE2617 и JIS, но они не так широко используются, как стандарты ASME и ISO. И из этих двух наиболее широко используется международный стандарт ISO. На самом деле, ASME предпринимает шаги по внедрению своего стандарта B89.серия в соответствии с серией 10360. Например, в описании стандарта B89.4.10360.2 — 2008 для оценки линейных измерений КИМ отмечается, что «он был создан для гармонизации стандарта B89.4.1 с ISO 10360.2 путем включения в него всего документа 10360.2».

Как ASME B89, так и ISO 10360 представляют собой серию стандартов для проверки точности и проверки рабочих характеристик различных систем измерения координат. Когда производители КИМ подтверждают, что их системы соответствуют этим стандартам, заказчики могут непосредственно сравнивать точность каждой системы.

Стандарты принимаются при участии экспертов в области метрологии из правительства, академических кругов и промышленности, включая, безусловно, самих производителей оборудования для метрологии. Стандарты постоянно пересматриваются и обновляются по мере изменения технологий и сценариев использования. А по мере появления новых методов измерения создаются новые подкатегории, чтобы соответствовать ожиданиям пользователей, отмечает Вик из Zeiss.

Отображение сканирования на компьютерном томографе Zeiss METROTOM 1500, используемом для проверки литых и отлитых под давлением деталей в TCG Unitech в Австрии. «Мы производим широкий спектр измерительного оборудования, и каждое из них соответствует определенной подкатегории 10360», — сказал он. Так, например, на традиционной КИМ компании измерение длины и диапазон воспроизводимости соответствуют 10360-2:2009; ошибка сканирования соответствует 10360-4:2000; многощуповая форма, размеры и определение местоположения соответствуют 10360-5:2010; и его мультисенсорные КИМ, оптические компараторы и системы структурированного света соответствуют другим подкатегориям.

Охвачено даже относительно недавнее использование компьютерной томографии и рентгеновских технологий для промышленной метрологии, сказал Вик. «Есть всего несколько компаний, которые могут проводить измерения метрологического уровня на машинах компьютерной томографии. Цейсс — один из них. И снова мы используем те же стандарты ISO 10360 для выражения неопределенности результатов, которые вы получаете на КТ-машине».

Ограничения стандарта

Такие стандарты, как ISO 10360, могут стать розеттским камнем для производителей, стремящихся расширить или усовершенствовать возможности метрологии, учитывая широкий спектр доступного им оборудования. Им просто нужно ограничить свой выбор системами, которые ему соответствуют, и исходя из этого учитывать цену, скорость измерения и так далее — правильно?

Не так быстро.

Эдвард Морс — заместитель директора Центра точной метрологии Университета Северной Каролины в Шарлотте (UNCC). Он также является сопредседателем консорциума PrecisionPath и многолетним членом базирующегося в США Общества координатной метрологии. Кроме того, он является председателем комитета по стандартам ASME (B89) по размерной метрологии.

Кроме того, он является председателем комитета по стандартам ASME (B89) по размерной метрологии.

«Стандарт позволяет производителям оборудования для метрологии стандартно определять свои приборы», — сказал Морс. «Пользователь может выбрать инструмент, соответствующий его потребностям». Таким образом, можно проверить несколько, скажем, однозондовых КИМ и выбрать одну, хотя бы частично, на основании того, насколько хорошо она соответствует стандарту.

«Что становится сложнее, так это когда вы пытаетесь оценить точность различных типов инструментов для выполнения конкретной задачи», — сказал он. Другими словами, стандарты более полезны для сравнения яблок с яблоками, но проблематичны для сравнения яблок с бананами.

«С одной стороны, представьте, что у вас есть КИМ, которая снимает одну точку в секунду — или, если она сканирует, возможно, много точек в секунду, — но ничего порядка сотен тысяч точек, которые могла бы получить оптическая система. . Как вы честно сравниваете эти инструменты, — риторически спросил Морс.

Производитель может потратить очень много времени, например, на сбор миллионов точек на поверхности детали с помощью оптической системы, но при этом не иметь возможности измерить глубину внутри некоторых отверстий — тривиальная задача для контактного щупа, он отметил. «И такого рода различия не учитываются стандартами».

Смежный вопрос: стандарты ценны тем, как они выражают и устанавливают значение неопределенности измерения, но сами измерения очень узки и специфичны. Данная КИМ должна быть способна измерять заданный мерный блок с определенным уровнем точности, чтобы соответствовать требованиям.

«В реальном мире производители занимаются не только измерением концевых мер, — сказал Морс. «Классическим примером с оптическими системами является то, что некоторые из них плохо измеряют блестящие детали. Они отлично работают во время тестов, когда они измеряют приятные матовые поверхности, но затем вы начинаете измерять деталь, и система даже не может ее увидеть, потому что отражательная способность слишком велика. И наоборот, тактильные КИМ плохо подходят для мягких или деликатных деталей».

Они отлично работают во время тестов, когда они измеряют приятные матовые поверхности, но затем вы начинаете измерять деталь, и система даже не может ее увидеть, потому что отражательная способность слишком велика. И наоборот, тактильные КИМ плохо подходят для мягких или деликатных деталей».

В результате получается, что «соответствие измерительной системы стандарту полезно, но только для того, насколько хорошо она выполняет конкретный тест, описанный стандартом, будь то 10360 или какой-либо другой тест», — сказал он. «И это может быть не напрямую связано с тем, насколько хорошо он может измерять ваши детали».

Еще один вопрос, о котором следует помнить, — это то, сколько времени потребуется для разработки и выпуска стандарта новой измерительной технологии, — сказал Джоэл Мартин, менеджер по продуктам лазерных трекеров и оптических сканеров Hexagon Manufacturing Intelligence, Северный Кингстаун, Род-Айленд.0009

«Например, стандарт ISO для лазерных трекеров, 10360-10, только сейчас ратифицируется — примерно через 30 с лишним лет после внедрения технологии», — сказал он. По словам Мартина, на это ушло так много времени, потому что стандарт должен включать варианты использования отдельных разработчиков технологии.

По словам Мартина, на это ушло так много времени, потому что стандарт должен включать варианты использования отдельных разработчиков технологии.

«Hexagon с более чем 30-летним опытом разработки и тестирования лазерных трекеров не был готов поддержать первоначальный проект стандарта ASME B89.4.19-2006, который предшествовал стандарту 10360-10, потому что он не отражал то, что мы определили в наших собственных лабораториях, на что должен способен лазерный трекер, — сказал он. У других производителей этих систем также были свои взгляды на то, каким должен быть стандарт.

«Чтобы включить в стандарты согласованный набор функций, требуется время, — сказал Мартин. «Вот почему стандарт КИМ так подробен, как сегодня — потребовалось 50 лет, чтобы создать стандарт, чтобы каждый производитель посмотрел на него и сказал: «Да, мы хороши с этим».

Наконец, стандарты такие как ISO 10360 и ASME B89 кодифицируют только одно: точность. Они не предназначены для того, чтобы сообщить вам что-либо полезное о данной измерительной системе, кроме этого. Если производителю интересно узнать о скорости, гибкости, отслеживаемости системы, готовности к Индустрии 4.0 или о том, как она способствует минимизации общей стоимости производства, в стандартах ничего не говорится.

Если производителю интересно узнать о скорости, гибкости, отслеживаемости системы, готовности к Индустрии 4.0 или о том, как она способствует минимизации общей стоимости производства, в стандартах ничего не говорится.

Discoverable Metrology

Все это может показаться немного мрачным для производителя, пытающегося понять этот современный мир метрологии. Однако есть и хорошие новости. Стоит отметить, что в целом метрологические системы никогда не были более мощными и в то же время более простыми для понимания и использования даже для новичков.

Частично это является отражением миграции метрологии из отдельной лаборатории контроля качества в точку производства, по словам Марка Аренала, генерального директора метрологического отдела Starrett.

«Раньше, когда деталь отрывалась, скажем, от станка, оператор запускал ее в лабораторию контроля качества и говорил: «Мне нужна первая проверка изделия». на той полке и через пару дней вернитесь — у нас есть резервная копия. » И производственный процесс останавливался. Чтобы свести к минимуму продолжительность этого процесса, некоторое контрольное оборудование теперь находится прямо в цехе», — сказал он.

» И производственный процесс останавливался. Чтобы свести к минимуму продолжительность этого процесса, некоторое контрольное оборудование теперь находится прямо в цехе», — сказал он.

Но метрологическое оборудование необходимо оптимизировать для использования в этой среде. Это означает не только сделать его более прочным и пыленепроницаемым, но и сделать его пригодным для использования рабочими, а не только опытными метрологами, работающими полный рабочий день. «В Starrett мы используем термин «измерительная метрология», — сказал он.

«Производителям измерительных приборов необходимо упростить использование наших систем, — сказал он. «Мы создаем программное обеспечение для пользовательского интерфейса, которое можно обнаружить — с ним легко ориентироваться так же, как люди уже используют свои телефоны и планшеты. Он должен быть оснащен сенсорным экраном и значками, а также всплывающими экранами справки. Кто-то, кто не имеет опыта в мире метрологии, должен быть в состоянии быстро научиться делать простые и точные измерения».

Но, по словам Ареналя, не нужно жертвовать функциональностью ради простоты использования. «У систем по-прежнему есть реальная мощь, так что, если пользователю нужно выполнить полностью автоматизированную программу проверки детали с сотней функций, он тоже может это сделать».

Сотрудничайте с экспертами

Есть и другие хорошие новости. Есть много ресурсов для новичков в метрологии. Они включают, как указал Морс из UNCC, предложения, предлагаемые Обществом координатной метрологии, в том числе онлайн-видеообучение, программу сертификации, ежегодную конференцию и онлайн-библиотеку технических документов. И, конечно же, во многих местных колледжах, профессиональных училищах и университетах есть программы, в той или иной степени охватывающие метрологию.

Но когда производителям необходимо найти оптимальный метод измерения и систему для конкретной новой задачи — и быстро — им необходимо обратиться к экспертам. Они обнаружат, что известные производители метрологического оборудования помогут им найти наилучшее решение, и это в интересах последних, даже если это решение не означает продажи.