Коэффициенты теплопроводности изоляции

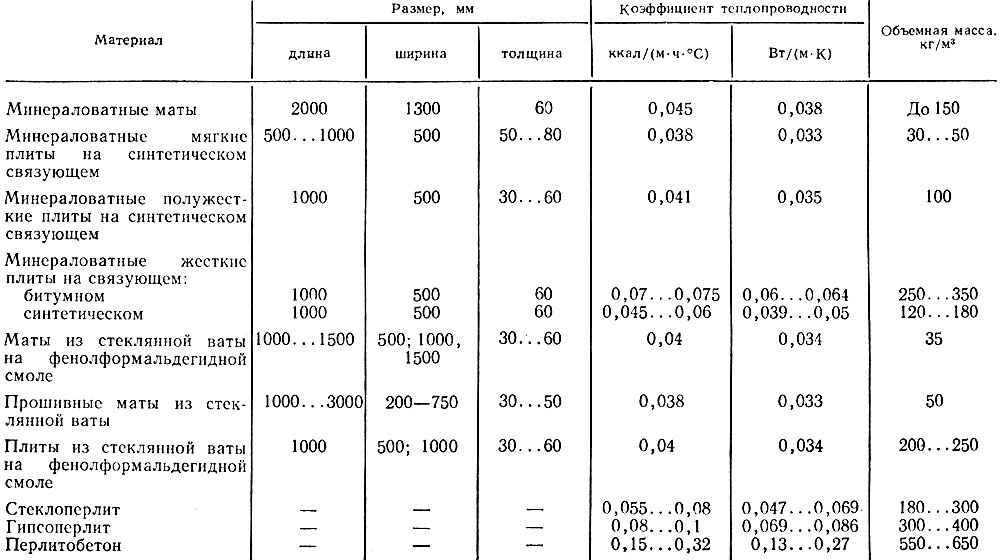

Таблица 62. Теплоизоляционные материалы

N п.п. | Теплоизоляционный материал | Коэффициент теплопроводности [a] |

|---|---|---|

1 | Асбестовый матрац, заполненный совелитом | 0,087+0,00012* tт |

2 | Асбестовый матрац, заполненный стекловолокном | 0,058+0,00023* tт |

3 | Асботкань в несколько слоев | 0,13+0,00026* tт |

4 | Асбестовый шнур | 0,12+0,00031* tт |

5 | Асбестовый шнур (ШАОН) | 0,13+0,00026* tт |

6 | Асбопухшнур (ШАП) | 0,093+0,0002* tт |

7 | Асбовермикулитовые изделия марки 250 | 0,081+0,00023* tт |

8 | Асбовермикулитовые изделия марки 300 | 0,087+0,00023* tт |

9 | Битумоперлит | 0,12+0,00023* tт |

10 | Битумокерамзит | 0,13+0,00023* tт |

11 | Битумовермикулит | 0,13+0,00023* tт |

12 | Вулканитовые плиты марки 300 | 0,074+0,00015* tт |

13 | 0,116+0,00023* tт | |

14 | Диатомовые изделия марки 600 | 0,14+0,00023* tт |

15 | Известково-кремнеземистые изделия марки 200 | 0,069+0,00015* tт |

16 | Маты минераловатные прошивные марки 100 | 0,045+0,0002* tт |

17 | Маты минераловатные прошивные марки 125 | 0,049+0,0002* tт |

18 | Маты и плиты из минеральной ваты марки 75 | 0,043+0,00022* tт |

19 | Маты и полосы из непрерывного стекловолокна | 0,04+0,00026* tт |

20 | Маты и плиты стекловатные марки 50 | 0,042+0,00028* tт |

21 | Пенобетонные изделия | 0,11+0,0003* tт |

22 | Пенопласт ФРП-1 и резопен группы 100 | 0,043+0,00019* tт |

23 | Пенополимербетон | 0,07 |

24 | Пенополиуретан | 0,05 |

25 | Перлитоцементные изделия марки 300 | 0,076+0,000185* tт |

26 | Перлитоцементные изделия марки 350 | 0,081+0,000185* tт |

27 | Плиты минераловатные полужесткие марки 100 | 0,044+0,00021* tт |

28 | Плиты минераловатные полужесткие марки 125 | 0,047+0,000185* tт |

29 | Плиты и цилиндры минераловатные марки 250 | 0,056+0,000185* tт |

Плиты стекловатные полужесткие марки 75 | 0,044+0,00023* tт | |

31 | Полуцилиндры и цилиндры минераловатные марки 150 | 0,049+0,0002* tт |

32 | Полуцилиндры и цилиндры минераловатные марки 200 | 0,052+0,000185* tт |

33 | Совелитовые изделия марки 350 | 0,076+0,000185* tт |

34 | Совелитовые изделия марки 400 | 0,078+0,000185* tт |

35 | Скорлупы минераловатные оштукатуренные | 0,069+0,00019* tт |

36 | Фенольный поропласт ФЛ монолит | 0,05 |

37 | Шнур минераловатный марки 200 | 0,056+0,000185* tт |

38 | Шнур минераловатный марки 250 | 0,058+0,000185* tт |

39 | Шнур минераловатный марки 300 | 0,061+0,000185* tт |

[a] tт– средняя температура теплоизоляционного слоя, °С , где t- температура теплоносителя | ||

Таблица 63. Значения поправок к коэффициентам теплопроводности теплоизоляционных материалов в

зависимости от технического состояния.

Значения поправок к коэффициентам теплопроводности теплоизоляционных материалов в

зависимости от технического состояния.

N п.п. | Техническое состояние теплоизоляционной конструкции, условия эксплуатации | |

|---|---|---|

0 | Новая изоляция | 1,0 |

1 | Незначительное разрушение покровного и основного слоев изоляционной конструкции | 1,4 |

2 | Уплотнение изоляции сверху трубопровода и обвисание снизу | 1,7 |

3 | Частичное разрушение теплоизоляционной конструкции, уплотнение основного слоя изоляции на 30-50% | 1,9 |

4 | Уплотнение основного слоя изоляции на 70% | 3,5 |

5 | Периодическое затопление канала грунтовыми водами или смежными коммуникациями | 4,0 |

6 | Незначительное увлажнение изоляции 10-15% | 1,5 |

7 | Увлажнение изоляции 20-30% | 2,25 |

8 | Сильное увлажнение изоляции 40-60% | 3,75 |

Таблица 64. Коэффициент теплопроводности грунтов в зависимости от степени увлажнения

Коэффициент теплопроводности грунтов в зависимости от степени увлажнения

N п.п. | Вид грунта | Коэффициент теплопроводности грунтов Вт/(м*°С) | ||

|---|---|---|---|---|

сухого | влажного | водонасыщенного | ||

1 | Песок, супесь | 1,10 | 1,92 | 2,44 |

2 | Глина, суглинок | 1,74 | 2,56 | 2,67 |

3 | Гравий, щебень | 2,03 | 2,73 | 3,37 |

|

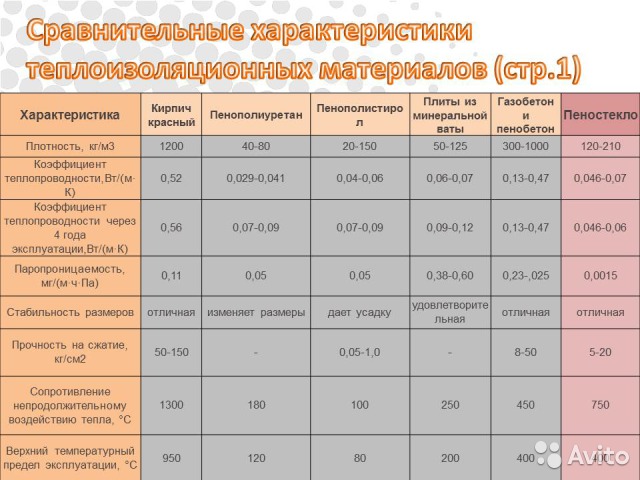

При всем многообразии представленных на рынке материалов ВСЕ теплоизоляционные материалы должны обладать определенными свойствами, позволяющими ограждающим конструкциям успешно выполнять свои функции в течение длительного срока. |

Теплоизоляция: основные характеристики

Теплоизоляционными называют строительные материалы и изделия, предназначенные для тепловой изоляции конструкций зданий и сооружений, а также различных технических применений. Основной особенностью теплоизоляционных материалов является их высокая пористость и, следовательно, малая средняя плотность и низкая теплопроводность. Применение теплоизоляционных материалов в строительстве позволяет снизить вес конструкций, уменьшить потребление конструкционных строительных материалов (бетон, кирпич, древесина и др.). Теплоизоляционные материалы существенно улучшают комфорт в жилых помещениях. Важнейшей целью теплоизоляции строительных конструкций является сокращение расхода энергии на отопление здания. Основной путь снижения энергозатрат на отопление зданий лежит в повышении термического сопротивления ограждающих конструкций с помощью теплоизоляционных материалов (ТИМ).

С 2000 года нормативные требования по расчётному сопротивлению теплопередачи ограждающих конструкций в России увеличены в среднем в 3,5 раза и практически сравнялись с аналогичными нормативами в Финляндии, Швеции, Норвегии, Северной Канаде, других северных странах. Соответственно выросло значение (ТИМ).

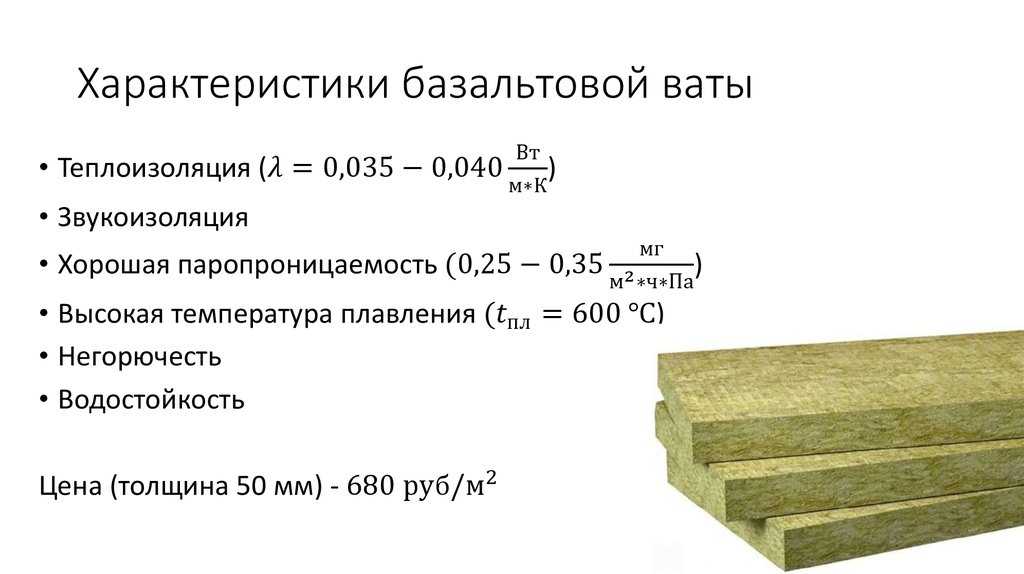

Основные технические характеристики

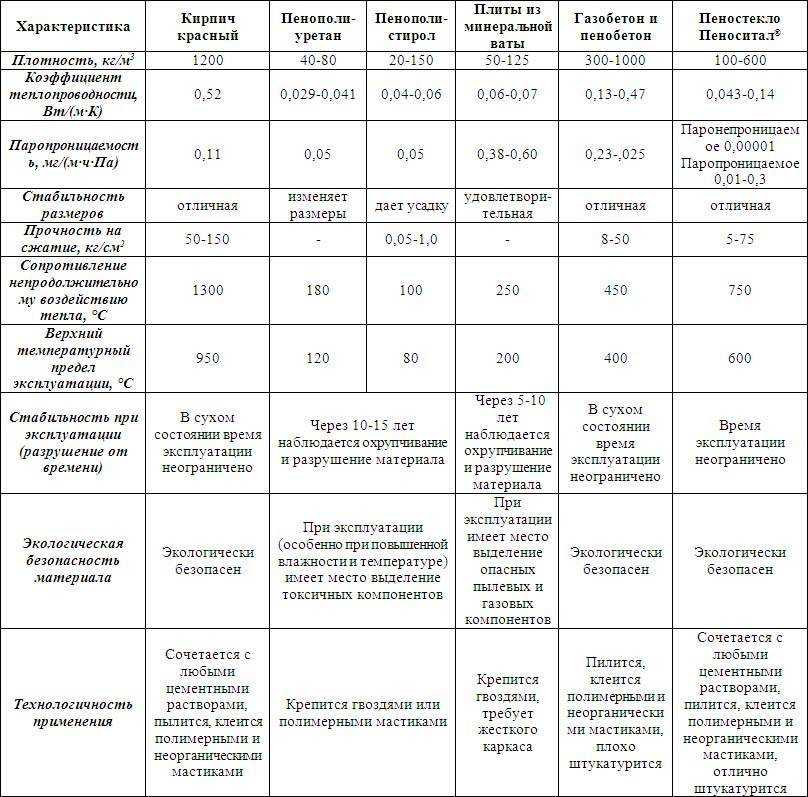

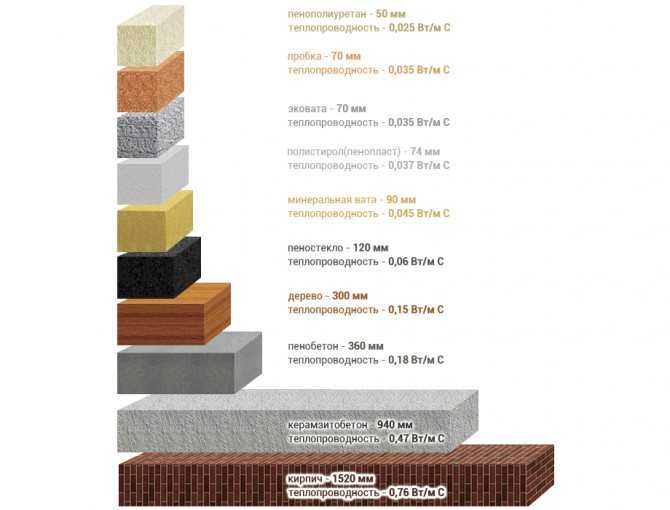

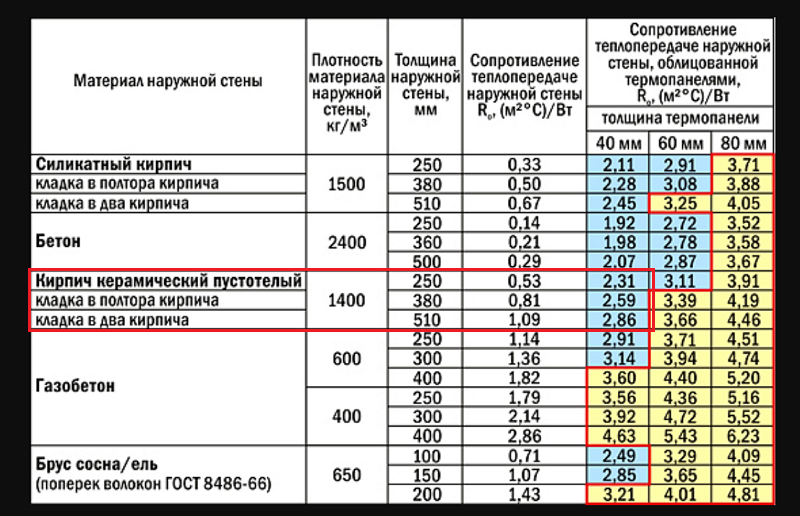

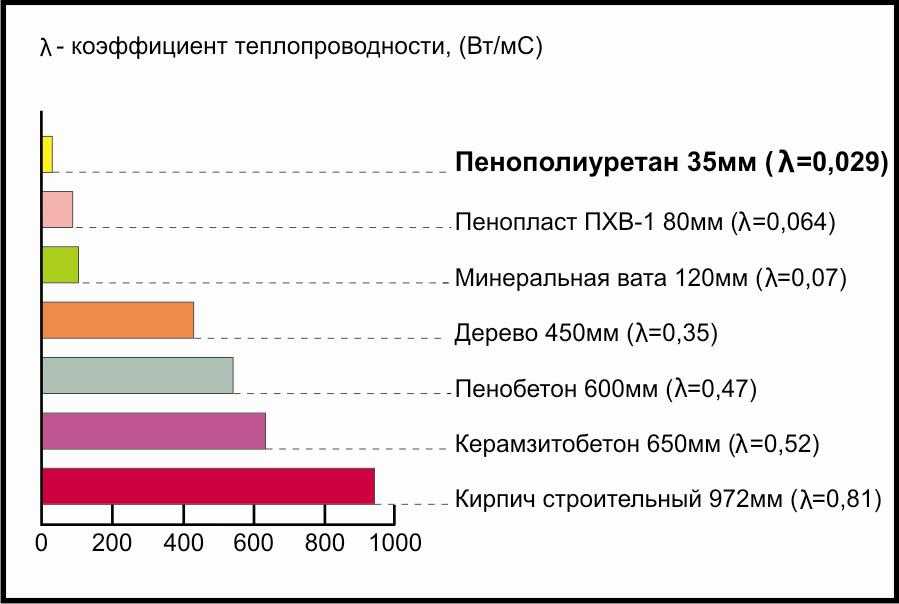

Свойства теплоизоляционных материалов применительно к строительству характеризуются следующими основными параметрами. Важнейшей технической характеристикой ТИМ является теплопроводность – способность материала передавать теплоту сквозь свою толщу, так как именно от нее напрямую зависит термическое сопротивление ограждающей конструкции. Количественно определяется коэффициентом теплопроводности λ, выражающим количество тепла, проходящее через образец материала толщиной 1 м и площадью 1 м2 при разности температур на противолежащих поверхностях 1°С за 1 ч. Коэффициент теплопроводности в справочной и нормативной документации имеет размерность Вт/(м·°С). На величину теплопроводности теплоизоляционных материалов оказывают влияние плотность материала, вид, размеры и расположение пор (пустот) и т.д.Сильное влияние на теплопроводность оказывает также температура материала и, особенно, его влажность. Методики измерения теплопроводности в различных странах значительно отличаются друг от друга, поэтому при сравнении теплопроводностей различных материалов необходимо указывать, при каких условиях проводились измерения.

На величину теплопроводности теплоизоляционных материалов оказывают влияние плотность материала, вид, размеры и расположение пор (пустот) и т.д.Сильное влияние на теплопроводность оказывает также температура материала и, особенно, его влажность. Методики измерения теплопроводности в различных странах значительно отличаются друг от друга, поэтому при сравнении теплопроводностей различных материалов необходимо указывать, при каких условиях проводились измерения.

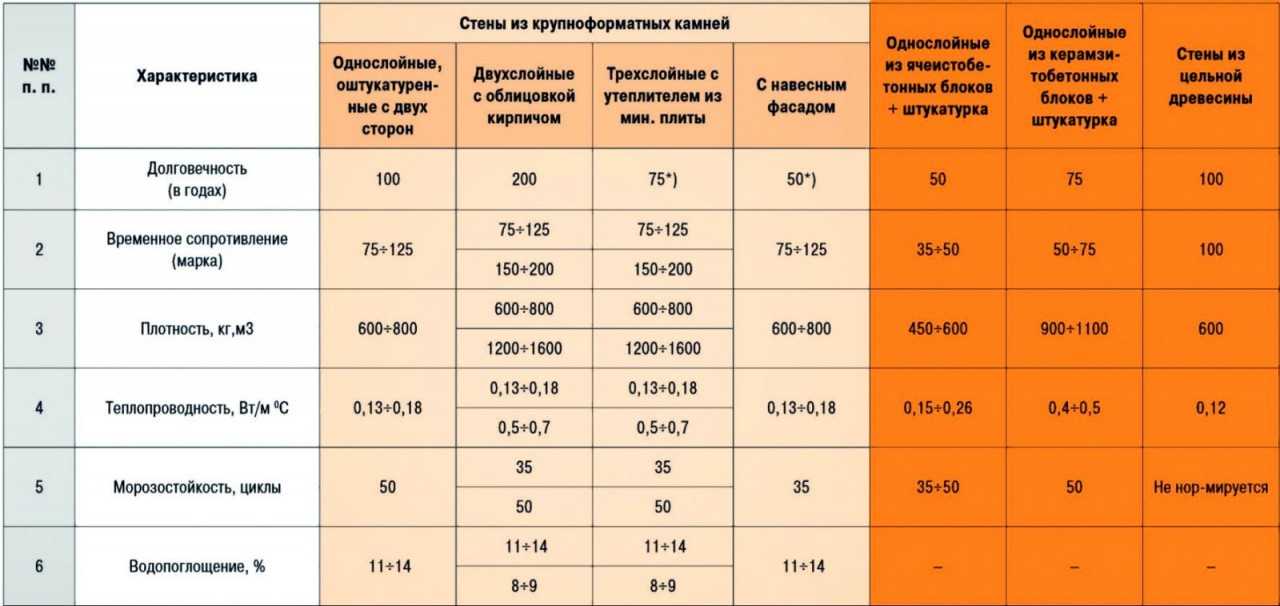

Плотность – отношение массы сухого материала к его объему, определенному при заданной нагрузке (кг/м3).

Прочность на сжатие – это величина нагрузки (КПа), вызывающей изменение толщины изделия на 10%.

Сжимаемость – способность материала изменять толщину под действием заданного давления. Сжимаемость характеризуется относительной деформацией материала под действием нагрузки 2 КПа.

Водопоглощение – способность материала впитывать и удерживать в порах (пустотах) влагу при непосредственном контакте с водой. Водопоглощение теплоизоляционных материалов характеризуется количеством воды, которое впитывает сухой материал при выдерживании в воде, отнесенным к массе или объему сухого материала. Для снижения водопоглощения ведущие производители теплоизоляционных материалов вводят в них гидрофобизирующие добавки.

Водопоглощение теплоизоляционных материалов характеризуется количеством воды, которое впитывает сухой материал при выдерживании в воде, отнесенным к массе или объему сухого материала. Для снижения водопоглощения ведущие производители теплоизоляционных материалов вводят в них гидрофобизирующие добавки.

Сорбционная влажность – равновесная гигроскопическая влажность материала при определенных условиях в течение заданного времени. С повышением влажности теплоизоляционных материалов повышается их теплопроводность.

Морозостойкость – способность материала в насыщенном влагой состоянии выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения. От этого показателя существенно зависит долговечность всей конструкции, однако, данные по морозостойкости не приводятся в ГОСТ или ТУ.

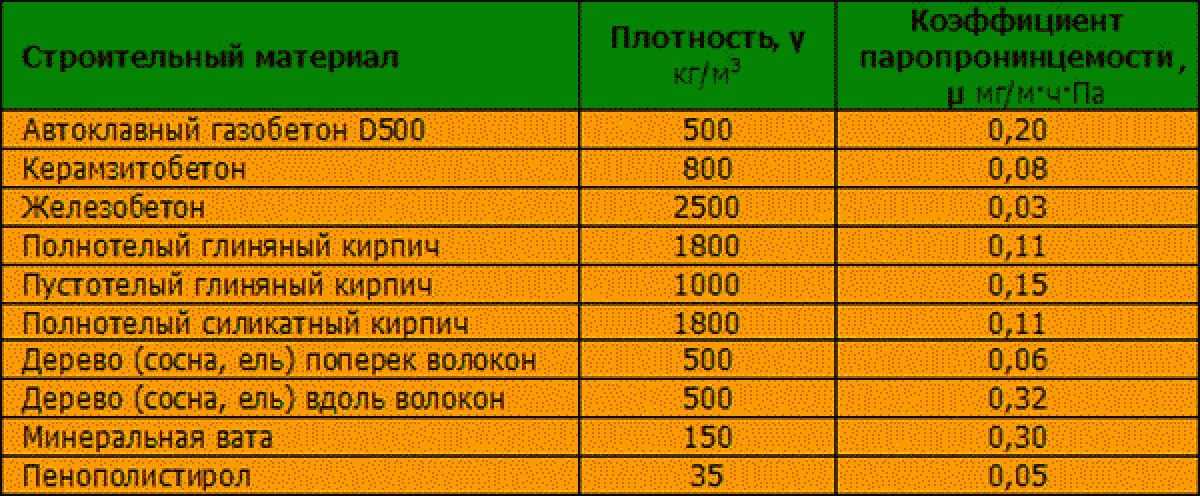

Паропроницаемость – способность материала обеспечивать диффузионный перенос водяного пара. Диффузия пара характеризуется сопротивлением паропроницаемости (кг/м2·ч· Па). Паропроницаемость ТИМ во многом определяет влагоперенос через ограждающую конструкцию в целом. В свою очередь последний является одним из наиболее существенных факторов, влияющих на термическое сопротивление ограждающей конструкции. Во избежание накопления влаги в многослойной ограждающей конструкции и связанного с этим падения термического сопротивления паропроницаемость слоёв должна расти в направлении от тёплой стороны ограждения к холодной.

Паропроницаемость ТИМ во многом определяет влагоперенос через ограждающую конструкцию в целом. В свою очередь последний является одним из наиболее существенных факторов, влияющих на термическое сопротивление ограждающей конструкции. Во избежание накопления влаги в многослойной ограждающей конструкции и связанного с этим падения термического сопротивления паропроницаемость слоёв должна расти в направлении от тёплой стороны ограждения к холодной.

Воздухопроницаемость. Теплоизолирующие свойства тем выше, чем ниже воздухопроницаемость ТИМ. Мягкие изоляционные материалы настолько хорошо пропускают воздух, что движение воздуха приходится предотвращать путем применения специальной ветрозащиты. Жесткие изделия, в свою очередь, обладают хорошей воздухонепроницаемостью и не нуждаются в каких-либо специальных мерах. Они сами могут применяться в качестве ветрозащиты. При устройстве теплоизоляции наружных стен и других вертикальных конструкций, подвергающихся напору ветра, следует помнить, что при скорости ветра 1 м/с и выше целесообразно оценить необходимость ветрозащиты.

Огнестойкость – способность материала выдерживать воздействие высоких температур без воспламенения, нарушения структуры, прочности и других его свойств. По группе горючести теплоизоляционные материалы подразделяют на горючие и негорючие. Это является одним из важнейших критериев выбора теплоизоляционного материала.

Общие принципы устройства теплоизоляции

1. Теплоизоляция строительных конструкций должна быть запроектирована так, чтобы выполнять возложенные на нее функции в течение всего жизненного цикла конструкции.

2. В проекте должны быть описаны способы укладки и защиты теплоизоляционных материалов для обеспечения заданной теплопроводности. Изоляционный материал должен заполнять весь предусмотренный проектом объем и выдерживать нагрузки, возникающие как при укладке, так и в процессе эксплуатации. При необходимости проект должен содержать описание способов заполнения стыковочных швов.

3. Слой теплоизоляционного материала с подветренной стороны здания необходимо защищать от ветра. Ветрозащитный слой должен покрывать весь изоляционный материал и быть настолько плотным, чтобы препятствовать проникновению в строительные конструкции или сквозь них воздушных потоков, существенно снижающих изоляционные свойства материала. Особое внимание следует обратить на места соединения наружных стен и стен фундамента, наружных стен и чердачных перекрытий, на углы наружных стен и коробки проемов.

Ветрозащитный слой должен покрывать весь изоляционный материал и быть настолько плотным, чтобы препятствовать проникновению в строительные конструкции или сквозь них воздушных потоков, существенно снижающих изоляционные свойства материала. Особое внимание следует обратить на места соединения наружных стен и стен фундамента, наружных стен и чердачных перекрытий, на углы наружных стен и коробки проемов.

4. Если в многослойной ограждающей конструкции паропроницаемость слоёв уменьшается по мере движения от тёплой стороны к холодной, существует опасность накопления внутри конструкции конденсирующейся влаги. Для минимизации этого эффекта на теплой стороне ограждения устраивают специальный пароизоляцонный барьер, паропроницаемость которого не менее чем в несколько раз выше, чем у наружных слоёв. Швы и соединения пароизоляционного барьера должны быть загерметизированы.

5. Ограждающая конструкция должна быть спроектирована так, чтобы создать как можно более благоприятные условия для свободного выхода за её пределы паров неизбежно проникающей в неё влаги. При необходимости защиты теплоизоляционных материалов от ветра или атмосферной влаги целесообразно использовать специальные “дышащие” мембраны, прозрачные для выхода водяных паров.

При необходимости защиты теплоизоляционных материалов от ветра или атмосферной влаги целесообразно использовать специальные “дышащие” мембраны, прозрачные для выхода водяных паров.

6. Исследования показали, что многие негативные явления, возникающие в многослойных ограждающих конструкциях (плесень, гниль, формальдегид, радон и др.), как правило, связаны с сыростью. Залог надёжной работы ограждающей конструкции – учёт на стадии проектировании всего комплекса вопросов тепломассопереноса. В проекте должны быть описаны способы укладки и защиты теплоизоляционных материалов для обеспечения заданной теплопроводности. Изоляционный материал должен заполнять весь предусмотренный проектом объем и выдерживать нагрузки, возникающие как при укладке, так и в процессе эксплуатации. При необходимости проект должен содержать описание способов заполнения стыковочных швов.

Теплопроводность изоляции – C-Therm Technologies Ltd.

Измерение теплопроводности изоляционных материалов

Теплоизоляционные материалы предназначены для уменьшения или предотвращения передачи тепла в местах их применения. Такие материалы широко используются в таких областях, как упаковка, строительство, автомобилестроение, космические корабли, одежда и многие другие.

Такие материалы широко используются в таких областях, как упаковка, строительство, автомобилестроение, космические корабли, одежда и многие другие.

Важнейшим эксплуатационным свойством изоляционного материала является его теплопроводность. Материалы, обладающие низкой теплопроводностью, имеют высокое тепловое сопротивление.

Для ускоренного определения характеристик анализатор теплопроводности C-Therm Trident предлагается с рядом методов переходных процессов, включая метод модифицированного плоскостного источника переходных процессов (MTPS). Метод MTPS обеспечивает быстрый, простой и точный способ измерения теплопроводности образцов изоляции без подготовки образца или контактных веществ. Он предлагает дополнительные средства проверки характеристик изоляции за короткое время, что делает его пригодным для быстрого тестирования НИОКР и контроля качества. Кроме того, благодаря одностороннему методу тестирования запатентованного датчика этот метод позволяет тестировать образцы в более широком диапазоне условий, например, температура, влажность, давление, перчаточный ящик и т. д.

д.

Аэрогели все чаще применяются в качестве теплозащитного материала в аккумуляторных батареях для электромобилей из-за их чрезвычайно низкой теплопроводности. Метод C-Therm Trident MTPS обеспечивает эффективное быстрое определение характеристик теплопроводности аэрогелей.

Датчик MTPS Проверка теплопроводности пенополистирола

Прибор для измерения теплопроводности C-Therm Trident

Основные примеры

Измерение теплопроводности образцов вспененного полистирола: сравнение с традиционной технологией защищенной нагревательной плиты и применением контроля качества

Вспененный полистирол (вспененный пенополистирол) – широко используемый пластик для упаковки и изоляции зданий. Он имеет очень низкую теплопроводность и поэтому является идеальным материалом для теплоизоляции.

На приведенной ниже диаграмме I показаны результаты TCi для сертифицированного эталонного образца материала EPS, предоставленного Национальным институтом стандартов и технологий (NIST), измеренные с помощью метода защищенной горячей пластины (GHP). GHP — это очень точный и надежный метод измерения теплопроводности, но для анализа образца требуется несколько часов, а время ожидания результатов — в сочетании с обременительными требованиями к размеру образца — может создать значительную нагрузку для некоторых пользователей.

Как графически представлено на Диаграмме I, средние результаты испытаний, полученные с помощью анализатора теплопроводности C-Therm TCi на эталонном образце NIST, составляют 0,0329.Вт/мК с относительным стандартным отклонением 0,19%. Это представляет собой разницу в 2,13% от заявленного значения NIST, измеренного с GHP 0,0337 Вт/мК. Все испытания проводились примерно при 24°C.

При тестировании в пределах 2,13 % от заявленного эталонного значения результаты испытаний находятся в пределах погрешности 2,4 %, указанной в сертификате NIST для эталонного стандартного материала. Эти результаты испытаний иллюстрируют высокую точность, которой обычно достигают клиенты при определении характеристик широкого спектра образцов материалов с помощью анализатора теплопроводности C-Therm TCi.

Эти результаты испытаний иллюстрируют высокую точность, которой обычно достигают клиенты при определении характеристик широкого спектра образцов материалов с помощью анализатора теплопроводности C-Therm TCi.

Следующие результаты испытаний подчеркивают применение TCi для контроля качества изоляционных материалов. Образец EPS был получен из местного магазина Home Depot во Фредериктоне, Нью-Брансуик. Образец TrueFoam™ был испытан в 10 различных местах для оценки как общего качества изоляционного материала, так и однородности образца. На диаграмме II эти результаты нанесены на график — обратите внимание, что на этот раз по оси X отложены разные точки измерения, в отличие от приведенной выше диаграммы I, на которой показаны несколько измерений в одном и том же месте. Результаты испытаний показывают, что продукт обеспечивает превосходное качество изоляции со средней теплопроводностью 0,033 Вт/мК и очень однороден по своим характеристикам в различных местах с относительным стандартным отклонением 0f 0,6%. Поскольку характеристики продукта лучше, чем 0,0363 Вт/мК, компания C-Therm обнаружила, что изоляция превосходит заявленные технические характеристики продукта. Все испытания были завершены в течение 10 минут (каждое измерение занимало менее 3 секунд с 60-секундным интервалом между измерениями).

Поскольку характеристики продукта лучше, чем 0,0363 Вт/мК, компания C-Therm обнаружила, что изоляция превосходит заявленные технические характеристики продукта. Все испытания были завершены в течение 10 минут (каждое измерение занимало менее 3 секунд с 60-секундным интервалом между измерениями).

При производстве анализатор теплопроводности C-Therm TCi дает дополнительную информацию, позволяя точно и быстро измерять теплопроводность продуктов, чтобы производство могло понять, соответствуют ли они техническим требованиям. В этом примере результаты испытаний оказались лучше заявленной теплопроводности, а материал образца имеет превосходную консистенцию.

Теплопроводность высокотемпературного изоляционного материала

Измерения теплопроводности при высоких температурах важны для исследования и оценки характеристик материалов, существующих в высокотемпературных средах. Изоляционные материалы, такие как изоляция печи и трубопроводы с высоким содержанием жидкости, предназначены и используются для предотвращения выхода тепла из системы в окружающую среду в такой среде.

Точное измерение теплопроводности при высоких температурах с использованием переходных методов традиционно было очень трудным делом, главным образом из-за ограничений материалов датчика. В традиционных датчиках используются стеклянные или пластиковые диэлектрические покрытия и герметики на основе силикона для защиты чипа датчика, но они могут размягчаться при высокой температуре, повреждая датчик и/или неточно измеряя теплопроводность материалов. В некоторых традиционных переходных методах используется изоляционный материал на основе слюды, который очень хрупок и часто ограничивает использование сенсора только один раз. Высокотемпературный модуль анализатора теплопроводности Trident компании C-Therm для изоляционных материалов является передовым подходом к проведению измерений теплопроводности до 500°C, поскольку в нем используется специальный сенсорный чип с диэлектриком из оксида алюминия и керамическим герметиком, чтобы гарантировать отсутствие размягчения и правильную работу при повышенные температуры. Кроме того, уникальная прочная односторонняя конструкция и сенсорный чип из оксида алюминия защищают датчик от механических повреждений при стандартном использовании и не подвержены расслаиванию или поломке при обычном обращении, что позволяет использовать датчик неограниченное количество раз.

Кроме того, уникальная прочная односторонняя конструкция и сенсорный чип из оксида алюминия защищают датчик от механических повреждений при стандартном использовании и не подвержены расслаиванию или поломке при обычном обращении, что позволяет использовать датчик неограниченное количество раз.

Рис. 1. Керамическая изоляционная плита высокой плотности, использованная в этом исследовании

Возможности высокотемпературного датчика TCi были продемонстрированы путем измерения теплопроводности керамической плиты высокой плотности (рис. 1) в диапазоне от 300 до 500 °С. Керамическая плита ранее была охарактеризована в соответствии со стандартом ASTM C201, стационарным методом, разработанным для определения характеристик термических огнеупоров, который в принципе похож на защищенный прибор для измерения теплового потока. В стандарте ASTM C201 образец помещается в нагревательную камеру, а медный калориметр используется для измерения теплового потока, при этом сохраняется заданная разница температур на горячей и холодной сторонах образца. В качестве стационарного метода сбор данных требует использования большого образца, обработанного в соответствии с точными спецификациями, а сбор данных для анализа может занять часы или дни. Анализатор теплопроводности TCi имеет несколько ключевых преимуществ по сравнению со стационарными методами: TCi выполняет измерение за одну-три секунды, в отличие от тридцати минут или более для стационарных методов, что позволяет собирать больше данных за тот же объем времени. время. Используя меньшие образцы с большей гибкостью, чем обычные методы стационарного режима, TCi также требует меньше времени для достижения температуры, чем типичный метод стационарного режима, и не требует точной обработки, что позволяет быстрее и проще собирать данные для высокотемпературных применений изоляции. .

В качестве стационарного метода сбор данных требует использования большого образца, обработанного в соответствии с точными спецификациями, а сбор данных для анализа может занять часы или дни. Анализатор теплопроводности TCi имеет несколько ключевых преимуществ по сравнению со стационарными методами: TCi выполняет измерение за одну-три секунды, в отличие от тридцати минут или более для стационарных методов, что позволяет собирать больше данных за тот же объем времени. время. Используя меньшие образцы с большей гибкостью, чем обычные методы стационарного режима, TCi также требует меньше времени для достижения температуры, чем типичный метод стационарного режима, и не требует точной обработки, что позволяет быстрее и проще собирать данные для высокотемпературных применений изоляции. .

. измерять точную теплопроводность материалов при повышенных температурах. Измерения полностью соответствовали ожидаемому значению для керамической изоляционной плиты в диапазоне от 300 до 500°C (точность лучше 3%). Такое быстрое и точное измерение теплопроводности при высоких температурах имеет решающее значение при выборе материалов и исследованиях для высокотемпературных применений.

Такое быстрое и точное измерение теплопроводности при высоких температурах имеет решающее значение при выборе материалов и исследованиях для высокотемпературных применений.

Быстрая оценка характеристик теплопроводности аэрогелей

Аэрогели — это относительно новый класс сверхлегких пористых материалов, обычно получаемых из геля. В аэрогеле жидкий компонент геля заменен газом (обычно воздухом). Из-за своей очень легкой природы большинство образцов аэрогеля имеют полупрозрачный голубоватый вид. Пористость аэрогелей обычно превышает 98% (это означает, что на единицу объема> 98% объема аэрогеля составляет объем пор). Аэрогели могут быть изготовлены из различных химических соединений.

Источник изображения: NASA/JPL-Caltech

Аэрогели известны своей чрезвычайно низкой теплопроводностью, которая часто ниже, чем у воздуха. В этом отношении теплопроводность материала аэрогеля обычно определяется как критическая характеристика характеристик. Эта низкая теплопроводность делает аэрогелевые материалы привлекательными для исследований в области изоляции, где инженеры постоянно стремятся повысить энергоэффективность без увеличения веса.

Три имеющихся в продаже образца аэрогеля были недавно предоставлены клиентом для получения данных об их характеристиках в сравнении со спецификацией. Образцы были проанализированы с помощью анализатора теплопроводности C-Therm Trident с использованием метода модифицированного плоскостного источника переходных процессов (MTPS). Результаты показаны ниже:

Можно видеть, что измеренные характеристики теплопроводности хорошо согласуются с указанной теплопроводностью этих имеющихся в продаже образцов аэрогеля. Согласие с указанным значением во всех трех случаях было лучше 4%.

Характеристика теплопроводности материалов-кандидатов для применения в биоизоляции

Строительные изоляционные материалы образуют тепловую оболочку здания и снижают теплопередачу. Они входят в состав сложных конструктивных элементов стены или крыши. Следовательно, изоляционные материалы являются незаменимыми частями при проектировании и строительстве зданий.

Бамбук является устойчивым материалом, и изделия из него считаются строительными материалами для тех же целей, что и древесина: полы, потолки, стены и ограждающие конструкции зданий как в элементах внешнего, так и внутреннего дизайна. Кроме того, бамбуковые материалы обладают большими преимуществами, среди которых низкая стоимость и привлекательный эстетический вид; поэтому они являются идеальной альтернативой традиционным материалам для устойчивого строительства.

Кроме того, бамбуковые материалы обладают большими преимуществами, среди которых низкая стоимость и привлекательный эстетический вид; поэтому они являются идеальной альтернативой традиционным материалам для устойчивого строительства.

Исследователи из Университета Савойя-Монблан, Вьетнамского национального университета и Университета Тон Дык Тханг изготовили новые, экологически безопасные изоляционные древесноволокнистые плиты из бамбуковых волокон и костного клея на белковой основе с помощью термопрессования на нагретом гидравлическом прессе. В своем исследовании они исследовали взаимосвязь между теплопроводностью и плотностью, количеством белков, уровнями влажности и изменением содержания влаги.

Теплопроводность образцов определяли с помощью анализатора теплопроводности TCi с использованием метода модифицированного плоскостного источника переходного процесса (MTPS) при 25 °C, который был установлен внутри RH-Box (рис. 1).

Рис. 1. Фотографии образцов и измерение теплопроводности внутри RH-Box при 25 °C.

Фотографии образцов и измерение теплопроводности внутри RH-Box при 25 °C.

Испытываемые образцы (50 ± 1 мм) предварительно кондиционировали при относительной влажности 57 % и температуре 25 °C до достижения постоянной массы. Во-первых, теплопроводность этих образцов оценивалась при относительной влажности 57%, затем при относительной влажности 75%; теплопроводность регулярно измеряли до достижения постоянной массы. После достижения постоянной массы при относительной влажности 75% эти образцы оценивали при относительной влажности 33%; также регулярно измерялась теплопроводность до достижения постоянной массы. Это измерение повторяли в трех циклах для каждого уровня относительной влажности (33% и 75%). Изменение теплопроводности можно измерить в зависимости от плотности, относительной влажности и изменения содержания влаги в материалах.

Рис. 2. Зависимости теплопроводности от количества клея (а) и плотности (б) бамбуковых древесноволокнистых плит при относительной влажности 57 % и температуре 25 °C

Рис. три цикла между 75% и 33% относительной влажности при 25 °C внутри RH-Box.

три цикла между 75% и 33% относительной влажности при 25 °C внутри RH-Box.

Рис. 4. Изменение теплопроводности древесноволокнистых плит в зависимости от влажности при 25 °C (относительная влажность: 57%→ 75%).

В заключение следует отметить, что теплопроводность бамбуковых древесноволокнистых плит при различных соотношениях клея довольно низкая и варьируется от 0,0582 до 0,0812 (Вт·м-1K-1) при 25 °C и относительной влажности 57%. Теплопроводность зависит от относительной влажности и содержания влаги.

Ресурсы

- Стеклокерамические пены, полученные из бедных цеолитом пород (Токай)

- Оценка эффективности натуральных композитов, изготовленных из волокон баньяна и хлопка, для устойчивой теплоизоляции

- Влияние аэрогеля/пар кремнезема при отверждении на свойства растворов на цементной основе

- Пенопласты стеклокерамические инновационные, полученные щелочной активацией и реактивным спеканием глины, содержащей цеолит (цеолит-бедная порода) и опилок для теплоизоляции

- Trident™ Особенности применения теплопроводности: Ускоренные испытания аэрогелей на теплопроводность с помощью MTPS

- Масштабируемое производство гидрофобной, механически стабильной и теплоизолирующей лигноцеллюлозной пены с воздушной сушкой

- Экспресс-тестирование аэрогелей

- Исследование термической реакции вспучивающегося покрытия при высокой температуре: экспериментальное и численное исследование

- Аэрогели из сшитого ПВС Ice-Template, модифицированные дубильной кислотой и альгинатом натрия

- Эластичные агарозные нанопроволочные аэрогели для разделения нефти и воды и теплоизоляции

- Изготовление «сверху вниз» анизотропных, легких, суперамфифобных и теплоизолирующих аэрогелей из ротанга

- Получение, характеристика и физико-механические свойства стеклокерамических пен на основе щелочной активации и спекания бедной цеолитом породы и яичной скорлупы

- Характеристика характеристик изоляции

- Теплопроводность биоизоляции

- Натриево-силикатная изоляционная пена, армированная обработанной кислотой летучей золой

- Целлюлозные аэрогели, приготовленные из рисовой соломы

- Пеностекло, полученное из стекла и отходов Yerba Mate (Ilex paraguarinensis)

- Быстрая оценка характеристик теплопроводности аэрогелевого покрытия

- Переработка автомобильных стеклянных отходов для получения устойчивого пеностекла с использованием процесса отверждения-спекания

- Тепловая защита за счет интеграции вакуумной изоляционной панели в систему активного терморегулирования с жидкостным охлаждением для блока электроники, подверженного тепловому излучению

- Экологически чистое производство аэрогелей на биологической основе из кокосового волокна для теплоизоляции и удаления масла

- Прозрачный, прочный и поддающийся механической обработке аэрогель на основе гибридного кремнезема с комбинированной структурой «жестко-гибкая» для теплоизоляции, разделения масла и воды и самоочистки

- Энергосберегающий вклад термохромного покрытия наружных стен в жаркую летнюю и холодную зимнюю зону

УПРОЩЕНИЕ ТЕПЛОПРОВОДНОСТИ

Запросить ценуМеханические свойства и теплопроводность легких и высокопрочных углеграфитовых теплоизоляционных материалов

Введение

В системах теплозащиты (ТЗК) космического корабля должна быть обеспечена связь между наружным антиизоляционным слоем и внутренней холодной конструкцией планера изготавливаются с использованием теплоизоляционных материалов, выполняющих функции теплоизоляционных и несущих элементов [1,2,3]. Типичными теплоизоляционными материалами в настоящее время являются пористые волокна/керамика, аэрогели, углерод-углеродные (C/C) композиты и углерод-графит [4,5,6]. Ван и др. подготовила новый высокотемпературный вакуумный изоляционный материал, состоящий из сердцевины из графитового войлока и герметизирующего слоя с помощью химической инфильтрации (CVI), названный пиролитическим углеродом и импрегнированным золем кремниевой кислоты. При повышении температуры с 500 до 1200 °С эффективная теплопроводность снизилась с 0,403 до 0,368 Вт·м 9 .0187 -1 К -1 . Этот материал применялся в ТДУ ракет-носителей [7]. Ву и др. приготовили высокоплотный высокотемпературный изоляционный материал, который после термообработки при 2100 °С имел насыпную плотность 1,64 г·см -3 и прочность на изгиб 47,8 МПа [8]. Углеродно-графитовые изоляционные материалы (например, угольный войлок и гибкая графитовая бумага) превосходят другие изоляционные материалы по термостойкости, стойкости к окислению, себестоимости и механическим свойствам, но уступают им по теплопроводности.

Типичными теплоизоляционными материалами в настоящее время являются пористые волокна/керамика, аэрогели, углерод-углеродные (C/C) композиты и углерод-графит [4,5,6]. Ван и др. подготовила новый высокотемпературный вакуумный изоляционный материал, состоящий из сердцевины из графитового войлока и герметизирующего слоя с помощью химической инфильтрации (CVI), названный пиролитическим углеродом и импрегнированным золем кремниевой кислоты. При повышении температуры с 500 до 1200 °С эффективная теплопроводность снизилась с 0,403 до 0,368 Вт·м 9 .0187 -1 К -1 . Этот материал применялся в ТДУ ракет-носителей [7]. Ву и др. приготовили высокоплотный высокотемпературный изоляционный материал, который после термообработки при 2100 °С имел насыпную плотность 1,64 г·см -3 и прочность на изгиб 47,8 МПа [8]. Углеродно-графитовые изоляционные материалы (например, угольный войлок и гибкая графитовая бумага) превосходят другие изоляционные материалы по термостойкости, стойкости к окислению, себестоимости и механическим свойствам, но уступают им по теплопроводности. Более того, по-прежнему сложно достичь синергии между несколькими функциональными целями, такими как малый вес, теплоизоляция, устойчивость к высокому давлению и устойчивость к высоким температурам.

Более того, по-прежнему сложно достичь синергии между несколькими функциональными целями, такими как малый вес, теплоизоляция, устойчивость к высокому давлению и устойчивость к высоким температурам.

Введение закрытых пор в теплоизоляционные материалы, такие как керамика и углеграфит, позволяет эффективно снизить их теплопроводность при сохранении механических свойств. Сообщалось, что закрытая пористость 14,5 % может быть достигнута за счет введения микросфер с содержанием 10 %, а теплопроводность при 23 °С может быть снижена с 28,08 до 13,07 Вт·м -1 К -1 с пределом прочности при изгибе 97,05 МПа [9]. Ченг и др. получена пористая муллитовая керамика с полностью закрытой структурой пор методом прямого затвердевания с использованием полых зольных сфер в качестве порообразователя. Общая пористость этого материала колебалась в пределах 44,73–46,12 % при 99% пор закрылись, а прочность на сжатие увеличилась на 14,4% до 58,07 ± 5,44 МПа [10]. Кроме того, исследовательская группа использовала селективное лазерное спекание для быстрого приготовления композитного теплоизоляционного материала углерод-графит/карбид кремния низкой плотности и отметила, что определенное количество закрытых пор может образоваться внутри материала за счет добавления расширяемого графита (200 меш). , 1–1,5 мас.%). Этот каркас одновременно продемонстрировал низкую теплопроводность и высокую прочность на сжатие со значениями 1,21 Вт·м 9 .0187 -1 К -1 и 13,87 МПа соответственно [11].

, 1–1,5 мас.%). Этот каркас одновременно продемонстрировал низкую теплопроводность и высокую прочность на сжатие со значениями 1,21 Вт·м 9 .0187 -1 К -1 и 13,87 МПа соответственно [11].

В данной работе был приготовлен новый вид углеграфитового теплоизоляционного материала, основанный на принципе аддитивной технологии микротермического сжатия. Изучено влияние формообразующей плотности, количества вводимой термореактивной фенольной смолы и кратности предобработки облицовки на пористое состояние, прочность на сжатие и теплопроводность угольно-графитового теплоизоляционного материала, а также условия и механизм образования закрытых пор. формирование было выявлено. Модель теплопроводности и механическая модель были получены путем сравнения экспериментальных данных.

Эксперимент

Экспериментальные материалы

Порошок природного чешуйчатого графита (99,5% углерода, D50 = 56,61 мкм, поставляется Yichang Xincheng Graphite Co., Ltd.), порошок термореактивной фенольной смолы (SG-3130, D50 = 22,94 мкм, поставляется от Shanghai Aotong Industrial Co. , Ltd.) и порошок расширяемого графита (99,5% углерода, D50 = 311,3 мкм, поставляемый Qingdao Xinghua Graphite Products Co., Ltd).

, Ltd.) и порошок расширяемого графита (99,5% углерода, D50 = 311,3 мкм, поставляемый Qingdao Xinghua Graphite Products Co., Ltd).

Рисунок 1. Распределение размеров частиц природного чешуйчатого графита, термореактивной фенольной смолы и расширяемого графита.

Рисунок 1Распределение размеров частиц природного чешуйчатого графита, термореактивной фенольной смолы и вспениваемого графита

Изображение в полный размер

Экспериментальные методики мельница типа GQM (Xianyang Jinhong General Machinery Co., Ltd.) в установленных массовых соотношениях и хорошо перемешана, а затем передана в формовочную систему для микротермического прессования. Процесс можно обобщить следующим образом: смесь порошка графита/фенольной смолы/расширяемого графита укладывалась плоско, и под действием укладочных роликов натуральный чешуйчатый графитовый порошок изгибался и ориентировался. Нагретый порошок быстро ударялся по выбранному участку с помощью электромагнитного индентора.

Плотность заготовки регулировали, регулируя расстояние, на которое опускался индентор, а сжатие порошкового слоя регулировали, регулируя скорость удара индентора. Слои укладывались друг на друга для получения графитовых формованных деталей с контролируемой плотностью (рис. 2). Рисунок 2

Плотность заготовки регулировали, регулируя расстояние, на которое опускался индентор, а сжатие порошкового слоя регулировали, регулируя скорость удара индентора. Слои укладывались друг на друга для получения графитовых формованных деталей с контролируемой плотностью (рис. 2). Рисунок 2 Принципиальная схема процесса формования микротермическим прессом аддитивного производства

Увеличенное изображение

Подготовленную заготовку помещали в вакуумную печь для обжига (вакуумировали до 100 Па; повышали температуру до 300° C при 60 °C/ч, а затем повышали до 800 °C при 30 °C/ч в течение 1 ч и охлаждали в печи), и был получен обугленный образец.

Процесс подготовки образца был разделен на три части: (1) Изменение плотности формования образца. Вспенивающийся графит без покрытия был равномерно перемешан с порошком природного чешуйчатого графита и порошком термореактивной фенольной смолы в соответствии с массовыми соотношениями, указанными в таблице 1, а система микротермоформования была использована для получения кусков графита с плотностью формования 1,0, 1,1, 1,2, 1,3. , и 1,4 г·см −3 , по пять экземпляров в каждой группе. (2) Изменение количества добавляемой термореактивной фенольной смолы. Порошок термореактивной фенольной смолы и порошок природного чешуйчатого графита равномерно смешивали в соответствии с массовыми соотношениями, представленными в Таблице 2, и готовили образцы с плотностью формования 1,2 г·см -3 , по пять образцов для каждой группы. Конкретные соотношения материалов перечислены в таблице 2. (3) Предварительная обработка порошка расширяемого графита с покрытием. Расширенный графит предварительно обрабатывали с использованием сушилки для кипящего покрытия (Changzhou Xinma Drying Engineering Co., Ltd.). (Раствор для покрытия состоял из 40 мас.% жидкой фенольной смолы, смешанной с безводным этанолом в массовом соотношении 1:3, и обработку покрытия проводили дважды.) Расширенный графит измельчали после нанесения покрытия и просеивали через сито 200 меш. Необработанный расширяемый графит, расширяемый графит с одной обработкой внешнего покрытия и расширяемый графит с двумя покрытиями смешивали с природным чешуйчатым графитом и термореактивной фенольной смолой в соответствии с массовыми соотношениями, указанными в таблице 1, для приготовления образцов с плотностью 1,2 г·см.

, и 1,4 г·см −3 , по пять экземпляров в каждой группе. (2) Изменение количества добавляемой термореактивной фенольной смолы. Порошок термореактивной фенольной смолы и порошок природного чешуйчатого графита равномерно смешивали в соответствии с массовыми соотношениями, представленными в Таблице 2, и готовили образцы с плотностью формования 1,2 г·см -3 , по пять образцов для каждой группы. Конкретные соотношения материалов перечислены в таблице 2. (3) Предварительная обработка порошка расширяемого графита с покрытием. Расширенный графит предварительно обрабатывали с использованием сушилки для кипящего покрытия (Changzhou Xinma Drying Engineering Co., Ltd.). (Раствор для покрытия состоял из 40 мас.% жидкой фенольной смолы, смешанной с безводным этанолом в массовом соотношении 1:3, и обработку покрытия проводили дважды.) Расширенный графит измельчали после нанесения покрытия и просеивали через сито 200 меш. Необработанный расширяемый графит, расширяемый графит с одной обработкой внешнего покрытия и расширяемый графит с двумя покрытиями смешивали с природным чешуйчатым графитом и термореактивной фенольной смолой в соответствии с массовыми соотношениями, указанными в таблице 1, для приготовления образцов с плотностью 1,2 г·см. −3 , по пять образцов для каждой группы.

−3 , по пять образцов для каждой группы.

3–2014, а максимальная сжимающая нагрузка образца (Ø25 мм ± 0,1 мм) × (25 мм ± 0,1 мм) была определена с использованием WDW-100E. Электронная универсальная испытательная машина с микроуправлением (предоставлена Jinan Kehui Experimental Equipment Co.). Определяли среднее арифметическое полученных экспериментальных данных. (В эксперименте индентор прикладывал нагрузку равномерно и без удара со скоростью 15 мм/мин, а эффективное количество образцов для каждой группы составляло 6.) Теплопроводность образцов (Ø30 мм × 10 мм, шесть образцов в каждой группу) тестировали с использованием прибора для измерения теплопроводности DRE-III (предоставленного Xiangtan Xiang Yi Instrument Co., Ltd.). Образцы были преобразованы в оптические листы, и для измерения теплопроводности образцов использовался сканирующий электронный микроскоп JSM-7000F с холодной эмиссией. Распределение отверстий и размер образцов (10 мм × 10 мм × 10 мм) оценивали с помощью AutoPore lv 9.510 высокопроизводительный автоматический ртутный пьезометр (поставляется компанией Shanghai McMurray-Tick Instruments Co.

3–2014, а максимальная сжимающая нагрузка образца (Ø25 мм ± 0,1 мм) × (25 мм ± 0,1 мм) была определена с использованием WDW-100E. Электронная универсальная испытательная машина с микроуправлением (предоставлена Jinan Kehui Experimental Equipment Co.). Определяли среднее арифметическое полученных экспериментальных данных. (В эксперименте индентор прикладывал нагрузку равномерно и без удара со скоростью 15 мм/мин, а эффективное количество образцов для каждой группы составляло 6.) Теплопроводность образцов (Ø30 мм × 10 мм, шесть образцов в каждой группу) тестировали с использованием прибора для измерения теплопроводности DRE-III (предоставленного Xiangtan Xiang Yi Instrument Co., Ltd.). Образцы были преобразованы в оптические листы, и для измерения теплопроводности образцов использовался сканирующий электронный микроскоп JSM-7000F с холодной эмиссией. Распределение отверстий и размер образцов (10 мм × 10 мм × 10 мм) оценивали с помощью AutoPore lv 9.510 высокопроизводительный автоматический ртутный пьезометр (поставляется компанией Shanghai McMurray-Tick Instruments Co. )

)Результаты и обсуждение

Влияние формовочной плотности на свойства углеграфитовой изоляции

На рис. 3 показан микроскопический профиль сечения углеграфитовый изоляционный материал и кривая распределения его пор по размерам при различной плотности формования. В Таблице 3 представлены результаты испытаний методом инжекции ртути. Средний размер пор углеграфитовой изоляции составил 1058,9.нм, 807,6 нм и 659,7 нм при плотности формования 1,0, 1,2 и 1,4 г·см -3 соответственно. Пористость уменьшилась с 72,6452 до 58,7736% и 54,1115% по мере увеличения формовочной плотности. Это открытие показало, что увеличение плотности формования привело к уменьшению количества и размера пор в углеродно-графитовой изоляции.

Рисунок 3Микроструктура углеграфитовой изоляции и распределение пор по размерам при различной плотности формования a 1,0 г·см −3 ; б 1,1 г·см −3 ; c 1,2 г·см −3 ; d 1,3 г·см −3 ; e 1,4 г·см −3

Таблица 3 Структурные свойства углеграфитовой изоляции при различной формовочной плотностиПолная таблица

На рис. закрытая пористость углеграфитового изоляционного материала при различной плотности формования. По мере увеличения плотности от 1,0 до 1,4 г·см -3 , пористость и открытая пористость уменьшились с 61,402 % и 45,351 % до 36,417 % и 12,439 % соответственно, а закрытая пористость увеличилась с 15,826 до 23,762 %; при этом доля закрытой пористости постепенно увеличивалась до 65,25%. Иными словами, увеличение формообразующей плотности снижает пористость углеграфитовой композитной изоляции и приводит к образованию в ней более закрытых пор. Это явление возникает из-за того, что в процессе микрогорячего прессования термореактивная фенольная смола становится вязкой и обеспечивает адгезию порошка графита и порошка расширяемого графита. Кроме того, в процессе высокотемпературной карбонизации термореактивная фенольная смола подвергается реакции пиролиза с выделением CO 9 .0297 2 , H 2 , и водяной пар (физико-химический процесс), а H 2 SO 4 и HNO 3 в расширяющемся графите разлагаются на SO 2 и а 2 , a небольшое количество NOx (рис.

закрытая пористость углеграфитового изоляционного материала при различной плотности формования. По мере увеличения плотности от 1,0 до 1,4 г·см -3 , пористость и открытая пористость уменьшились с 61,402 % и 45,351 % до 36,417 % и 12,439 % соответственно, а закрытая пористость увеличилась с 15,826 до 23,762 %; при этом доля закрытой пористости постепенно увеличивалась до 65,25%. Иными словами, увеличение формообразующей плотности снижает пористость углеграфитовой композитной изоляции и приводит к образованию в ней более закрытых пор. Это явление возникает из-за того, что в процессе микрогорячего прессования термореактивная фенольная смола становится вязкой и обеспечивает адгезию порошка графита и порошка расширяемого графита. Кроме того, в процессе высокотемпературной карбонизации термореактивная фенольная смола подвергается реакции пиролиза с выделением CO 9 .0297 2 , H 2 , и водяной пар (физико-химический процесс), а H 2 SO 4 и HNO 3 в расширяющемся графите разлагаются на SO 2 и а 2 , a небольшое количество NOx (рис. 5). При низкой плотности формования из-за низкого сопротивления образующийся газ может быстро выходить, что приводит к образованию пор внутри углеродно-графитовой изоляции. На этой стадии количество открытых пор больше. Однако по мере того, как плотность формования продолжает увеличиваться, отвод газа становится более трудным. Часть газа не может быть вовремя устранена, что приводит к образованию закрытых пор, а количество закрытых пор увеличивается. Непрерывное выделение газа при карбонизации является основной причиной образования пор внутри углеграфитовой изоляции, а формирующаяся плотность напрямую влияет на форму пористости.

5). При низкой плотности формования из-за низкого сопротивления образующийся газ может быстро выходить, что приводит к образованию пор внутри углеродно-графитовой изоляции. На этой стадии количество открытых пор больше. Однако по мере того, как плотность формования продолжает увеличиваться, отвод газа становится более трудным. Часть газа не может быть вовремя устранена, что приводит к образованию закрытых пор, а количество закрытых пор увеличивается. Непрерывное выделение газа при карбонизации является основной причиной образования пор внутри углеграфитовой изоляции, а формирующаяся плотность напрямую влияет на форму пористости.

Влияние различной плотности формовки на свойства углеграфитовой изоляции: a пористость, открытая пористость, закрытая пористость; b Влияние прочности на сжатие и теплопроводности

Изображение полного размера

Рисунок 5 Схематическая диаграмма механизма образования замкнутых воздушных пор углеграфитового изоляционного материала при различной формовочной плотности. Как прочность на сжатие, так и теплопроводность материала увеличиваются с увеличением плотности формования. В частности, при увеличении плотности с 1,0 до 1,4 г-см -3 , прочность на сжатие и теплопроводность увеличились с 11,687 МПа и 0,867 Вт·м -1 K -1 до 19,962 МПа и 2,142 Вт·м -1 K -8 , соответственно. до увеличения на 70,81% и 1,47, соответственно. Это явление произошло потому, что по мере увеличения формовочной плотности заготовки слой графитовых чешуек подвергается пластической деформации и ориентации, что приводит к более прочной связи между графитовыми чешуйками и увеличению закрытой пористости [12]. При этом вертикальная передача теплового потока между углеграфитовыми изоляционными материалами меняется с теплового излучения на тепловое излучение и теплопроводность, что приводит к повышению прочности на сжатие и теплопроводности заготовок [13].

Как прочность на сжатие, так и теплопроводность материала увеличиваются с увеличением плотности формования. В частности, при увеличении плотности с 1,0 до 1,4 г-см -3 , прочность на сжатие и теплопроводность увеличились с 11,687 МПа и 0,867 Вт·м -1 K -1 до 19,962 МПа и 2,142 Вт·м -1 K -8 , соответственно. до увеличения на 70,81% и 1,47, соответственно. Это явление произошло потому, что по мере увеличения формовочной плотности заготовки слой графитовых чешуек подвергается пластической деформации и ориентации, что приводит к более прочной связи между графитовыми чешуйками и увеличению закрытой пористости [12]. При этом вертикальная передача теплового потока между углеграфитовыми изоляционными материалами меняется с теплового излучения на тепловое излучение и теплопроводность, что приводит к повышению прочности на сжатие и теплопроводности заготовок [13].

Влияние добавления термореактивной фенольной смолы на свойства углеграфитовых материалов

На рисунке 6 показано влияние добавки термореактивной фенольной смолы на микроскопическую морфологию углеграфитового изоляционного материала. Как правило, в процессе формования в процессе производства присадок для микрогорячего прессования под комбинированным воздействием температурного поля, силы сдвига ролика для укладки порошка и электромагнитной силы природный чешуйчатый графитовый порошок отклоняется и выравнивается в направлении перпендикулярно давлению, а термореактивная фенольная смола «распределяется» в качестве связующего. Когда добавленное содержание низкое, смола в основном имеет форму «одиноких пятен». В это время внутри образца имеется большое количество пор, а прочность на сжатие и теплопроводность низкие, как показано на рис. 6а и б. Когда добавленное содержание высокое, расплавленная термореактивная фенольная смола течет между чешуйками графита, заполняя поры. Таким образом, количество пор в образце постепенно уменьшается, микроструктура становится более плотной, чешуйки графита более плоско ориентированы (рис. 6в, г, д). Следовательно, прочность на сжатие и теплопроводность образца увеличиваются при добавлении фенольной смолы.

Как правило, в процессе формования в процессе производства присадок для микрогорячего прессования под комбинированным воздействием температурного поля, силы сдвига ролика для укладки порошка и электромагнитной силы природный чешуйчатый графитовый порошок отклоняется и выравнивается в направлении перпендикулярно давлению, а термореактивная фенольная смола «распределяется» в качестве связующего. Когда добавленное содержание низкое, смола в основном имеет форму «одиноких пятен». В это время внутри образца имеется большое количество пор, а прочность на сжатие и теплопроводность низкие, как показано на рис. 6а и б. Когда добавленное содержание высокое, расплавленная термореактивная фенольная смола течет между чешуйками графита, заполняя поры. Таким образом, количество пор в образце постепенно уменьшается, микроструктура становится более плотной, чешуйки графита более плоско ориентированы (рис. 6в, г, д). Следовательно, прочность на сжатие и теплопроводность образца увеличиваются при добавлении фенольной смолы.

Влияние добавления термореактивной фенольной смолы на микроскопическую морфологию углеграфитовой изоляции; и 10%; б 15%; с 20%; д 25%; и 30%; f 35%

Изображение с полным размером

На рисунке 7а показано влияние добавления различных количеств порошка термореактивной фенольной смолы на пористость, открытую пористость и закрытую пористость образцов. По мере увеличения количества добавляемого порошка термореактивной фенольной смолы с 10 до 35 % пористость образцов уменьшалась с 53,167 до 43,354 %, а открытая пористость уменьшалась с 46,376 до 25,143 %, что указывает на постепенное увеличение закрытой пористости. При добавке порошка фенольной смолы 35 % закрытая пористость была наибольшей (190,421%), с долей 44,80%. Это явление возникает из-за того, что по мере увеличения количества добавляемой термореактивной фенольной смолы большее количество термореактивной фенольной смолы заполняет зазоры между графитовыми листами под действием температуры и давления формования при микрогорячем прессовании. При обжиге выделяется большее количество газа, образуя больше отверстий; однако большее количество оставшегося смоляного угля (доля остаточного углерода фенольной смолы достигает 70–80%) заполняет промежутки между графитовыми листами, уменьшая количество отверстий, а смола сжимается на 2% по объему при высоких температурах. Кроме того, добавление большего количества термореактивной фенольной смолы затрудняет выход газов, что приводит к образованию более закрытых пор внутри образца. Совокупный результат действия этих факторов приводит к снижению общей и открытой пористости углеграфитовой изоляции [14].

При обжиге выделяется большее количество газа, образуя больше отверстий; однако большее количество оставшегося смоляного угля (доля остаточного углерода фенольной смолы достигает 70–80%) заполняет промежутки между графитовыми листами, уменьшая количество отверстий, а смола сжимается на 2% по объему при высоких температурах. Кроме того, добавление большего количества термореактивной фенольной смолы затрудняет выход газов, что приводит к образованию более закрытых пор внутри образца. Совокупный результат действия этих факторов приводит к снижению общей и открытой пористости углеграфитовой изоляции [14].

Влияние различных добавок порошка термореактивной фенольной смолы на свойства углеграфитовой изоляции: a пористость, открытая пористость, закрытая пористость; b влияние прочности на сжатие, теплопроводности

Изображение с полным размером

На рисунке 7b показано влияние добавления различных количеств порошка термореактивной фенольной смолы на прочность на сжатие и теплопроводность обугленных образцов. Прочность на сжатие и теплопроводность увеличились при добавлении порошка термореактивной фенольной смолы. В частности, когда количество добавленного порошка термореактивной фенольной смолы увеличилось с 10 до 35 мас.%, прочность на сжатие увеличилась с 7,083 МПа до 19 МПа.0,735 МПа и теплопроводность увеличились с 0,974 Вт·м -1 K -1 до 2,743 Вт·м -1 K -1 , что соответствует увеличению на 178,62% и 189,65% соответственно.

Прочность на сжатие и теплопроводность увеличились при добавлении порошка термореактивной фенольной смолы. В частности, когда количество добавленного порошка термореактивной фенольной смолы увеличилось с 10 до 35 мас.%, прочность на сжатие увеличилась с 7,083 МПа до 19 МПа.0,735 МПа и теплопроводность увеличились с 0,974 Вт·м -1 K -1 до 2,743 Вт·м -1 K -1 , что соответствует увеличению на 178,62% и 189,65% соответственно.

Таким образом, хотя увеличение плотности при формовании или количества добавленной термореактивной фенольной смолы увеличивает как прочность на сжатие, так и теплопроводность, увеличение плотности при формовании оказывает более заметное влияние на теплопроводность углеродно-графитового материала и увеличивает количество добавленной термореактивной фенольной смолы оказывает более заметное влияние на прочность на сжатие. Примечательно, что в обоих случаях увеличивается коэффициент закрытой пористости углеграфитового изоляционного материала, за счет чего одновременно увеличиваются прочность на сжатие и теплопроводность. В общем, трудно одновременно добиться низкой теплопроводности и высокой прочности на сжатие.

В общем, трудно одновременно добиться низкой теплопроводности и высокой прочности на сжатие.

Влияние состояния покрытия из вспененного графита на характеристики углеграфитовой изоляции

Внутренняя микроскопическая морфология углеграфитового изоляционного материала показала, что непокрытая заготовка была рыхлой и пористой, а большинство отверстий представляло собой открытые поры неправильной формы ( Рис. 8а). После первичного покрытия вспениваемым графитом количество внутренних пор заготовки значительно уменьшилось, причем одновременно существовали открытые и закрытые поры. Кроме того, внутренние «овраги» преформы уменьшились, а морфология стала более гладкой и плоской (рис. 8б). При двукратном наплавлении вспениваемого графита количество отверстий внутри заготовки значительно уменьшилось, количество пор уменьшилось, а поверхность стала более гладкой и плоской. В целом размер частиц вспениваемого графита существенно влияет на степень расширения и диапазон распределения пор, а расширяемый графит без плакирования и обработки дроблением имеет большой размер частиц, высокую степень расширения и малый диапазон расширения при высокой температуре ( 800 °С). Тяга заставляет графито-углеродный слой расширяться наружу, что приводит к увеличению количества незакрываемых отверстий в сборном корпусе [15]. Напротив, расширяемый графит, подвергнутый плакированию и дроблению, имеет меньший размер частиц и более широкое распределение, а ударная сила процесса расширения рассеивается. По мере прилипания фенольной смолы к поверхности материала ее сцепление с графитовым листом увеличивается; становится трудно вытеснить газ во время процесса расширения, и образуется больше закрытых газовых отверстий. Ян и др. использовали очищенный мадагаскарский графит в качестве сырья для получения высокоскоростного расширяемого графита и провели эксперименты по расширению расширяемого графита с разным размером зерна для измерения объема после расширения при 850 °C. Результаты показали, что для той же массы графита больший графитовый лист соответствовал большему объему расширения расширяемого графита, а объем расширения расширяемого графита с размером зерен + 0,300 мм был в четыре раза больше, чем у расширяемого графита с крупность −0,150 мм, величиной до 480 м л·г −1 [16].

Тяга заставляет графито-углеродный слой расширяться наружу, что приводит к увеличению количества незакрываемых отверстий в сборном корпусе [15]. Напротив, расширяемый графит, подвергнутый плакированию и дроблению, имеет меньший размер частиц и более широкое распределение, а ударная сила процесса расширения рассеивается. По мере прилипания фенольной смолы к поверхности материала ее сцепление с графитовым листом увеличивается; становится трудно вытеснить газ во время процесса расширения, и образуется больше закрытых газовых отверстий. Ян и др. использовали очищенный мадагаскарский графит в качестве сырья для получения высокоскоростного расширяемого графита и провели эксперименты по расширению расширяемого графита с разным размером зерна для измерения объема после расширения при 850 °C. Результаты показали, что для той же массы графита больший графитовый лист соответствовал большему объему расширения расширяемого графита, а объем расширения расширяемого графита с размером зерен + 0,300 мм был в четыре раза больше, чем у расширяемого графита с крупность −0,150 мм, величиной до 480 м л·г −1 [16]. Чжан и др. продемонстрировали, что расширенный графит состоит из ряда «микроячеек», соединенных в виде макроскопического графитового червя с неправильными эллиптическими порами в микроячейках. Микроячеистая структура имеет множество крошечных пор на микроскопическом уровне, образуя уникальную и богатую пористую структуру расширенного графита [17]. Этот аспект соответствует микроструктуре, показанной на рис. 8.

Чжан и др. продемонстрировали, что расширенный графит состоит из ряда «микроячеек», соединенных в виде макроскопического графитового червя с неправильными эллиптическими порами в микроячейках. Микроячеистая структура имеет множество крошечных пор на микроскопическом уровне, образуя уникальную и богатую пористую структуру расширенного графита [17]. Этот аспект соответствует микроструктуре, показанной на рис. 8.

Влияние разного времени наматывания на микроструктуру углеродно-графитовой изоляции: и без упаковки; b завернутый один раз; c обернут дважды

Изображение с полным размером

На рис. 9а показано влияние количества обработок расширяемым графитом на пористость, открытую пористость и закрытую пористость углеродно-графитовой изоляции. Пористость и закрытая пористость увеличиваются с количеством витков, тогда как открытая пористость имеет тенденцию к уменьшению. Пористость заготовки, открытая пористость и закрытая пористость составляли 56,754 %, 28,741 % и 27,762 % соответственно при двукратном наплавлении. Доля закрытой пористости составила 48,92%, что несколько ниже, чем у открытой пористости. После обработки покрытием поверхность расширяемого графита имеет тенденцию к сфероидизации (см. рис. 7), что облегчает заполнение пор между графитовыми чешуйками. Кроме того, поскольку поверхность была покрыта фенольной смолой, состояние связи между вспениваемым графитом и окружающими графитовыми чешуйками было изменено, что повысило способность к склеиванию и создало более благоприятные условия для высокотемпературного расширения с образованием закрытых пор. Кроме того, объемная усадка остатка фенольной смолы при высоких температурах (приблизительно 2%) способствовала образованию закрытых пор. Прочность на сжатие углеграфитовой изоляции увеличивалась с увеличением количества витков, тогда как теплопроводность постепенно снижалась до значений 16,432 МПа и 0,743 Вт·м 9 .0187 -1 K -1 соответственно после двух витков (рис. 9б). Стоит отметить, что количество добавляемого расширяемого графита не улучшилось.

Доля закрытой пористости составила 48,92%, что несколько ниже, чем у открытой пористости. После обработки покрытием поверхность расширяемого графита имеет тенденцию к сфероидизации (см. рис. 7), что облегчает заполнение пор между графитовыми чешуйками. Кроме того, поскольку поверхность была покрыта фенольной смолой, состояние связи между вспениваемым графитом и окружающими графитовыми чешуйками было изменено, что повысило способность к склеиванию и создало более благоприятные условия для высокотемпературного расширения с образованием закрытых пор. Кроме того, объемная усадка остатка фенольной смолы при высоких температурах (приблизительно 2%) способствовала образованию закрытых пор. Прочность на сжатие углеграфитовой изоляции увеличивалась с увеличением количества витков, тогда как теплопроводность постепенно снижалась до значений 16,432 МПа и 0,743 Вт·м 9 .0187 -1 K -1 соответственно после двух витков (рис. 9б). Стоит отметить, что количество добавляемого расширяемого графита не улучшилось. Было обнаружено, что при добавлении вспениваемого графита в количестве более 2% углерод-графитовая изоляция растрескивалась после обжига, как показано на рис. 10. : и пористость, открытая пористость и закрытая пористость; b Прочность на сжатие и теплопроводность 9Рисунок 10 вспениваемого графита соответственно)

Было обнаружено, что при добавлении вспениваемого графита в количестве более 2% углерод-графитовая изоляция растрескивалась после обжига, как показано на рис. 10. : и пористость, открытая пористость и закрытая пористость; b Прочность на сжатие и теплопроводность 9Рисунок 10 вспениваемого графита соответственно)

Увеличенное изображение

После двух обработок вспениваемым графитом доля закрытой пористости углеграфитовой изоляции значительно увеличилась. Прочность на сжатие несколько увеличилась, а теплопроводность значительно уменьшилась, тем самым достигается синергия технических целей низкой теплопроводности и высокой прочности на сжатие.

Тепловое и механическое моделирование углеродно-графитовой изоляции

Для прогнозирования эффективной теплопроводности пористых материалов были разработаны различные модели, типичными моделями которых являются уравнения Максвелла-Эйкена и ЭМП. Модель Максвелла–Эйкена [18] предполагает, что дисперсная фаза включает сферические частицы, неравномерно диспергированные в сплошной фазе, не контактирующие друг с другом, и уравнения могут быть выражены в виде уравнений (1) и (2). Уравнение ТЭИ [19] предполагает, что в композитной системе либо компоненты, либо наполнитель окружены однородной эффективной средой. Теплопроводность эффективной среды – это теплопроводность составной системы, и уравнение может быть выражено в виде уравнения. (3).

Уравнение ТЭИ [19] предполагает, что в композитной системе либо компоненты, либо наполнитель окружены однородной эффективной средой. Теплопроводность эффективной среды – это теплопроводность составной системы, и уравнение может быть выражено в виде уравнения. (3).

Максвелла–Ойкена 1:

$$k_{e} = k_{1} \frac{{2k_{1} + k_{2} – 2\left( {k_{1} – k_{2} } \ right)v_{2} }}{{2k_{1} + k_{2} + \left( {k_{1} – k_{2} } \right)v_{2} }}$$

(1)

Максвелл–Ойкен 2:

$$k_{e} = k_{2} \frac{{2k_{2} + k_{1} – 2\left( {k_{2} – k_{1} } \right)\left( {1 – v_{2} } \right)}}{{2k_{2} + k_{1} + \left( {k_{2} – k_{1} } \right)\left( {1 – v_{2} } \right)}}$$

(2)

Уравнение ЕМТ:

$$\begin{aligned} k_{e} & = \frac{1}{4}\left( {\left( {3v_ {2} – 1} \right)k_{2} + \left[ {3\left( {1 – v_{2} } \right) – 1} \right]k_{1} } \right. \\ & \ quad \ влево { + \ sqrt {\ влево [ {\ влево ( {3v_ {2} – 1} \ вправо) k_ {2} + \ влево ( {3 \ влево ( {1 – v_ {2} } \ right) – 1} \right)k_{1} } \right]^{2} + 8k_{1} k_{2} } } \right) \\ \end{aligned}$$

(3)

где \(k_{e}\) – эффективная теплопроводность пористой изоляции, \({k}_{1}\) – теплопроводность графитовой фазы (5,6 Вт·м − 1 K −1 ),\({k}_{2}\) – теплопроводность воздуха (0,026 Вт·м −1 K −1 ),\({v}_{1} \) — объемная доля графитовой фазы, \({v}_{2}\) — объемная доля воздуха.

Пористая углеграфитовая изоляция считается двухфазной системой, состоящей из углеграфитового каркаса и воздуха. На рисунке 11 показано сравнение трех моделей теплопроводности, и экспериментальные данные были получены в этом исследовании. Экспериментальные данные находятся между данными уравнения ЭМП и Максвелла-Эйкена 2, а относительная теплопроводность ниже, чем значение, предсказанное с помощью уравнения ЭМП. Это явление возникает из-за того, что эффективная теплопроводность зависит от пористости и микроструктуры двух фаз. В углеграфитовой изоляции сплошной фазой является плотный каркас из графита/фенольной смолы, а дисперсной фазой является воздух. Фенольная смола имеет более низкую теплопроводность, чем природный графит, и образует большое количество пор во время пиролиза, что уменьшает средний свободный пробег фононов во время теплопередачи. Кроме того, вспениваемый графит образует большое количество мелких закрытых пор, что снижает точечный контакт внутри углеграфитовой изоляции и теплоперенос твердой фазы в ней.

Сравнение трех моделей теплопроводности (k 2 /k 1 = 20) и экспериментальных данных, представленных здесь экспериментальные данные были проверены с использованием степенной функции и логарифмической, экспоненциальной и линейной моделей, предложенных Бальшиным, Шиллером, Рышкевичем и Хассельманом [20]. Модели определяются следующими уравнениями, а результаты подгонки этих моделей к экспериментальным данным показаны на рис. 12. 9{n}$$

(5)

Модель логарифмической функции Шиллера:

$$\sigma_{g} = n\ln \left( {\frac{{\sigma_{0}}}}{p}} \ right)$$

(6)

Линейная зависимость Хассельмана между прочностью и пористостью огнеупорных материалов:

$${\upsigma }_{g} = \sigma_{0} – np$$

(7)

где \({\upsigma}_{g}\) – прочность на сжатие углеграфитовой изоляции (МПа), \({\sigma}_{0}\) – ее теоретическая прочность в непористой состояние, \(p\) — пористость, n — эмпирическая константа.

На рисунке 12 видно, что коэффициенты корреляции экспериментальных данных с тремя эмпирическими моделями высоки (0,899, 0,911 и 0,907), хотя аппроксимация моделью степенной функции, предложенной Бальшиным ( R 2 = 0,496), низкий. Этот вывод показывает, что экспериментальные данные, полученные в этом исследовании, хорошо согласуются со всеми уравнениями, кроме модели степенной функции. Примечательно, что пористость и прочность на сжатие имеют отрицательную корреляцию, и прочность на сжатие постепенно снижается с увеличением пористости. Данные, представленные в предыдущем разделе, согласуются с этой тенденцией. Когда вспениваемый графит не подвергается предварительной обработке плакированием, закрытая пористость, создаваемая в углеграфитовом материале в результате плакирования, значительно больше (примерно 10%), чем пористость, возникающая, когда углеграфитовый материал не плакирован, что сопровождается небольшое увеличение прочности на сжатие (приблизительно 7,08%). Дальнейшая работа должна быть направлена на моделирование влияния закрытых пор на механические свойства пористых изоляционных материалов.

Дальнейшая работа должна быть направлена на моделирование влияния закрытых пор на механические свойства пористых изоляционных материалов.

Сравнение низкотеплопроводной и высокопрочной углеродно-графитовой изоляции, приготовленной в этом исследовании, и других легких изоляционных материалов показано в таблице 4. Углеродно-графитовый изоляционный материал демонстрирует более высокую прочность на сжатие, чем другие легкие изоляционные материалы, хотя его теплопроводность несколько выше. Дальнейшие работы могут быть направлены на снижение плотности формования графитовых деталей, увеличение пористости графитовых деталей и дальнейшее снижение теплопроводности углеграфитовой изоляции при сохранении ее прочности на сжатие.

Таблица 4 Сравнение общих характеристик с различными легкими изоляционными материаламиПолноразмерная таблица

Заключение

Углеродно-графитовые теплоизоляционные материалы с синергетическими функциональными задачами, такими как малый вес, теплоизоляция, высокая прочность на сжатие и высокая температура сопротивления были подготовлены по технологии микротермического прессования присадок. Создание закрытых пор в углеграфитовом изоляционном материале может изменить прочность на сжатие и теплопроводность материала, в частности уменьшить теплопроводность и улучшить механические свойства. С увеличением формовочной плотности и добавлением термореактивной фенольной смолы пористость и открытая пористость углеграфитовых изоляционных материалов уменьшались, а доля закрытой пористости, прочности на сжатие и теплопроводности увеличивалась. Увеличение формовочной плотности углеграфитовой изоляции оказало более заметное влияние на теплопроводность, тогда как увеличение количества добавляемой термореактивной фенольной смолы оказало более существенное влияние на прочность на сжатие.

Создание закрытых пор в углеграфитовом изоляционном материале может изменить прочность на сжатие и теплопроводность материала, в частности уменьшить теплопроводность и улучшить механические свойства. С увеличением формовочной плотности и добавлением термореактивной фенольной смолы пористость и открытая пористость углеграфитовых изоляционных материалов уменьшались, а доля закрытой пористости, прочности на сжатие и теплопроводности увеличивалась. Увеличение формовочной плотности углеграфитовой изоляции оказало более заметное влияние на теплопроводность, тогда как увеличение количества добавляемой термореактивной фенольной смолы оказало более существенное влияние на прочность на сжатие.

Создание закрытых пор внутри углеродно-графитового изоляционного материала может регулировать его прочность на сжатие и теплопроводность в обоих направлениях, уменьшая теплопроводность и улучшая механические свойства. Путем подгонки экспериментальных данных были получены модель теплопроводности и механическая модель, пригодные для углеграфитовых теплоизоляционных материалов.

Ссылки

Pulci G, Tirillò J, Marra F, Fossati F, Bartuli C, Valente T (2010) Углеродно-фенольные абляционные материалы для возвращаемых космических аппаратов: производство и свойства. Compos Part A-Appl S 41:1483–1490

Артикул Google ученый

Ян Ю.З., Ян Дж.Л., Фанг Д.Н. (2008 г.) Прогресс в исследованиях теплозащитных материалов и конструкций гиперзвуковых аппаратов. Appl Math Mech 29:51–60

Статья Google ученый

Li TQ, Xu ZH, Hu ZJ, Yang XG (2019) Применение C/C композита с высокой теплопроводностью в системе теплозащиты с перераспределением тепла. Углерод 48:924–925

Артикул Google ученый

Guo (2019) Подготовка нового C/C теплоизоляционного материала низкой плотности.

Кандидатская диссертация, Центральный южный университет

Кандидатская диссертация, Центральный южный университетЛинь Ю., Лю Б., Фей К.В. (2021) Исследование ударопрочности композитов с керамической матрицей C/SiC для теплозащиты аэрокосмического корабля. Матем. пробл. инж. https://doi.org/10.1155/2021/6255014

Статья Google ученый

Yang XG, Sun YT, Shi DQ, Liu JL (2011) Экспериментальное исследование механических свойств аэрогелевого композита, армированного волокном. Mat Sci Eng A-Struct 528:4830–4836

Статья Google ученый

Wang Y, Chen ZF, Yu SJ, Saeed MU, Luo RY (2016) Получение и характеристика высокотемпературных вакуумных изоляционных композитов нового типа с графитовым войлочным материалом сердцевины. Матер Дизайн 99: 369–377

Артикул КАС Google ученый

Wu XW, Luo RY (2011) Исследование механических свойств углерод/углеродных композитов, изготовленных с помощью процесса быстрого уплотнения.

Mater Design 32:2361–2364

Mater Design 32:2361–2364Артикул КАС Google ученый

Хань М.К., Инь С.В., Чен Л.Ф., Рена С., Ли З.К. (2016) Влияние микросфер ядро-оболочка в качестве порообразователя на свойства пористой глиноземной керамики. Матер Дизайн 113: 384–390

Артикул Google ученый

Chen S, CaiWH WuJM, Ma YX, Li CH, Shi YS, Yan CZ, Wang YJ et al (2020) Пористая муллитовая керамика с полностью закрытоячеистой структурой, изготовленная методом прямого коагуляционного литья с использованием полых сфер из летучей золы/ каолиновая суспензия. Ceram Int 46:17508–17513

Артикул КАС Google ученый

Wu HH, Chen K, Li YF, Ren CQ, Sun Y, Huang CH (2020) Изготовление композитных деталей из природного чешуйчатого графита/керамики с низкой теплопроводностью и высокой прочностью путем селективного лазерного спекания.

Appl Sci-Basel. https://doi.org/10.3390/app10041314

Appl Sci-Basel. https://doi.org/10.3390/app10041314Артикул Google ученый

Guo XB (2018) Получение и свойства мезофазного пека на основе углерода / углеродных композитов. Докторская диссертация, Научно-исследовательский институт аэрокосмической энергетики

Li SS (2011) Получение и стойкость к окислению углеродных графитовых материалов. Кандидатская диссертация, Хунаньский университет

Чжун Дж., Го Х.М., Се З., Чжао С.М. (2018) Механизм воспламенения оксидно-углеродных огнеупоров со связующим из фенольной смолы. Керам Инт 44:5594–5600

Артикул Google ученый

Ци М.М. (2017) Изучение регулирования микроструктуры и свойств углеродных композитов. Докторская диссертация, Тяньцзиньский университет

Ян Л., Чжан Л.

И., Цю Ю.С., Ван Дж. (2019) Подготовка и исследование расширяющегося графита из Мадагаскара . Bull Китайская керамика Soc 38: 3320–3325

И., Цю Ю.С., Ван Дж. (2019) Подготовка и исследование расширяющегося графита из Мадагаскара . Bull Китайская керамика Soc 38: 3320–3325Google ученый

Zhang HG (2007) Исследование вспениваемого графита, не содержащего серы и золы. Магистерская диссертация, Университет Циндао

Гонг Л.Л., Ван Ю.Х., Ченг С.Д., Чжан Р.Ф., Чжан Х.П. (2013) Теплопроводность высокопористых муллитовых материалов. Int J Heat Mass Tran 67: 253–259

Статья КАС Google ученый

Хашин З., Штрикман С. (1962) Вариационный подход к теории эффективной магнитной проницаемости многофазных материалов. J Appl Phys 33:3125–3131

Статья КАС Google ученый

Одлер И. (1991) Прочность цемента (заключительный отчет). Mater Struct 24:143–157

Статья КАС Google ученый

Fang K (2016) Исследование подготовки и характеристик расширяемого изоляционного материала на основе алюминиевых волокон.

Магистерская диссертация, Китайский научно-исследовательский институт строительных материалов

Магистерская диссертация, Китайский научно-исследовательский институт строительных материаловHuang CS (2011) Получение и изучение свойств пористой легкой муллитовой керамики. Тяньцзиньский университет, магистерская диссертация

Google ученый

Friedrich W, Qian CS, Wang YH (1983) Высокотемпературный изоляционный материал из углеродного волокна и графитового волокна. Карбон Тек 03:11–13

Google ученый

Скачать ссылки

Почему важна низкая теплопроводность

Знакомы ли вы с понятием теплопроводности? Мы склонны думать о продуктах и материалах с высокой теплопроводностью, что означает, что они позволяют теплу легко проходить через них. Однако изделия с низкой теплопроводностью не менее, если не более важны. Вот некоторые преимущества, области применения и примеры некоторых из этих продуктов, а также почему важна низкая теплопроводность.

Что такое теплопроводность?