Клей ЕАБ зимний для кладки газобетона, в мешках в СПб, Клей для тонкошовной кладки, Зимний клей, Для кладки при температуре – 5 – 10 град цельс

Клей для тонкошовной кладки, Зимний клей, Для кладки при температуре — 5 — 10 град цельс

277 руб за пакет 25 кг

- Характеристики

- Описание

- Сертификаты

- Доставка и оплата

Характеристики

Технические характеристики

Тип изделия: Кдей для кладки газобетона, зимний ( +5 -10 град С)

Марка плотности: Средняя плотность затвердевшего раствора 1550 — 1750 кг/м3

Класс прочности: М50

Коэффициент теплопроводности, Вт / м*С: Влажность сухой смеси 0,1%

Морозостойкость, циклов: 50

Система «паз-гребень»: Марка по подвижности растворной смеси ПК2

Ручки для хвата: Прочность сцепления с бетонным основанием не менее 0,5 Мпа

Коэффициент паропроницаемости, мг/(м·ч·Па): Время пригодности растворной смеси к использованию — не более 4-х часов

Усадка при высыхании, мм/м: Толщина слоя раствора- до 5 мм

Огнестойкость: не горюч

Объем поддона, м3: 0,634

Вес поддона, кг +/- 3%: 1200 кг

Габариты поддона, мм: 1200х880х600

Количество блоков на поддоне, шт: 48 мешков на поддоне

Высота, мм: 100

Длина, мм: 450

Ширина, мм: 300

Количество блоков в 1 м3, шт: в 1 м3 74 мешка

Способ производства блока: Сухая смесь

Назначение : Клей для кладки газобетонных блоков

Описание

Описание

Клей для газобетона (зимний и летний) — это сухая строительная кладочная смесь на цементной основе. Предназначена для тонкошовной кладки перегородочных, стеновых и U-блоков из газобетона. Обладает высокими агдезионными свойствами, удобоукладываемостью, водостойкостью и морозостойкостью. Поставляется на поддонах, по 48 шт. Возможна поштучная продажа по одному мешку. Как правило, расход клея считают 1 пакет 25 кг на 1 куб кладки. Подробные инструкции о подготовке поверхности перед нанесением клея, приготовлению клеевого раствора, требования техники безопасности при выполнении работ, рекомендации и порядок выполнения работ содержится на каждом мешке.

Предназначена для тонкошовной кладки перегородочных, стеновых и U-блоков из газобетона. Обладает высокими агдезионными свойствами, удобоукладываемостью, водостойкостью и морозостойкостью. Поставляется на поддонах, по 48 шт. Возможна поштучная продажа по одному мешку. Как правило, расход клея считают 1 пакет 25 кг на 1 куб кладки. Подробные инструкции о подготовке поверхности перед нанесением клея, приготовлению клеевого раствора, требования техники безопасности при выполнении работ, рекомендации и порядок выполнения работ содержится на каждом мешке.

Область применения

Преимущества

Сертификаты

Сертификаты и протоколы

—

Доставка и оплата

Цена

— 277 руб за пакет 25 кг

— Минимальная партия: 1 меш. 25 гк

Доставка

— Самовывоз

— Доставка кран-бортом (автомобиль с манипулятором)

— Доставка фурой

— Доставка ЖД транспортом

Оплата

— Оплата наличными в кассе В СПБ, и на предприятии в г. Сланцы

Сланцы

— Расчет на месте

— Оплата по безналичному расчету

— Оплата банковской картой

Завод по производству газобетона — ЕвроАэроБетон

Как класть газобетонный блок? | ПТЖБ

Жаль, что блоки газобетона нельзя просто сложить друг на друга и получить готовый дом. Возможно за этим будущее, но сейчас для сцепления блоков используют 2 материала: клей и раствор цемента. Чем клей отличается от цемента, и что из них поможет сэкономить вам бюджет? Давайте разбираться!

Раствор цемента. Это проверенная классика. Класть на раствор умеет каждый. Все нюансы давно изучены. А сложности, вроде необходимости привозить на стройку бетономешалку, уже не кажутся трудозатратными. Поэтому мы не будем останавливаться на цементе на долго. Расскажем только о его главном достоинстве.

Большой плюс раствора цемента – он подходит для блоков даже со значительным отклонениями в геометрии. Это актуально для строительства нежилых хозяйственных построек, когда застройщик хочет сэкономить и купить дешевый блок под раствор. Положить неровный блок на клей – плохая идея.

Положить неровный блок на клей – плохая идея.

Клей. Это новый и эффективный материал, у которого есть только один минус – страх работы с ним. Многие боятся его, так как просто не знакомы. Но тут самое сложное – начать.

Как разводить клей для газобетона? Необходимые пропорции клея и воды указаны прямо на упаковке. Ваша задача добиться раствора по густоте напоминающего жирную сметану. После смешивания клею необходимо настояться около 15 минут. Далее с помощью зубчатой кельмы раствор наносится на чистые блоки. Важно успеть разровнять нанесенную смесь и установить блок в течении 10 минут, после клей начнет густеть.

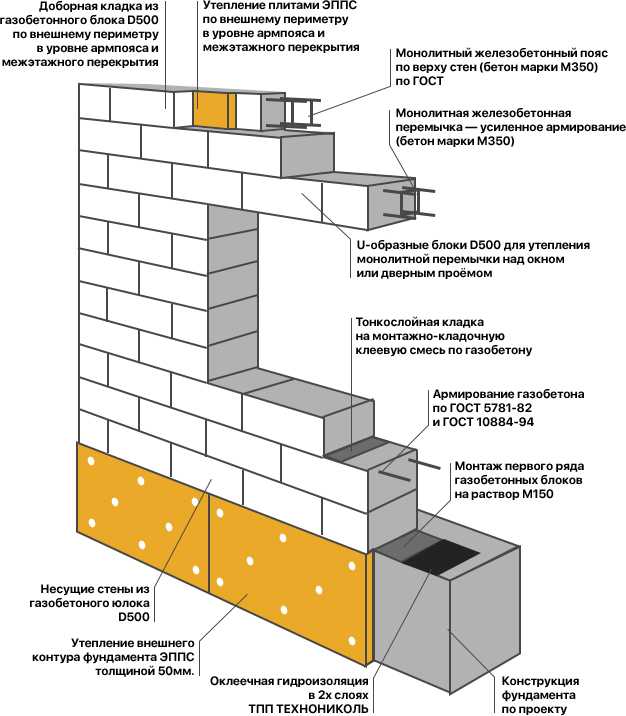

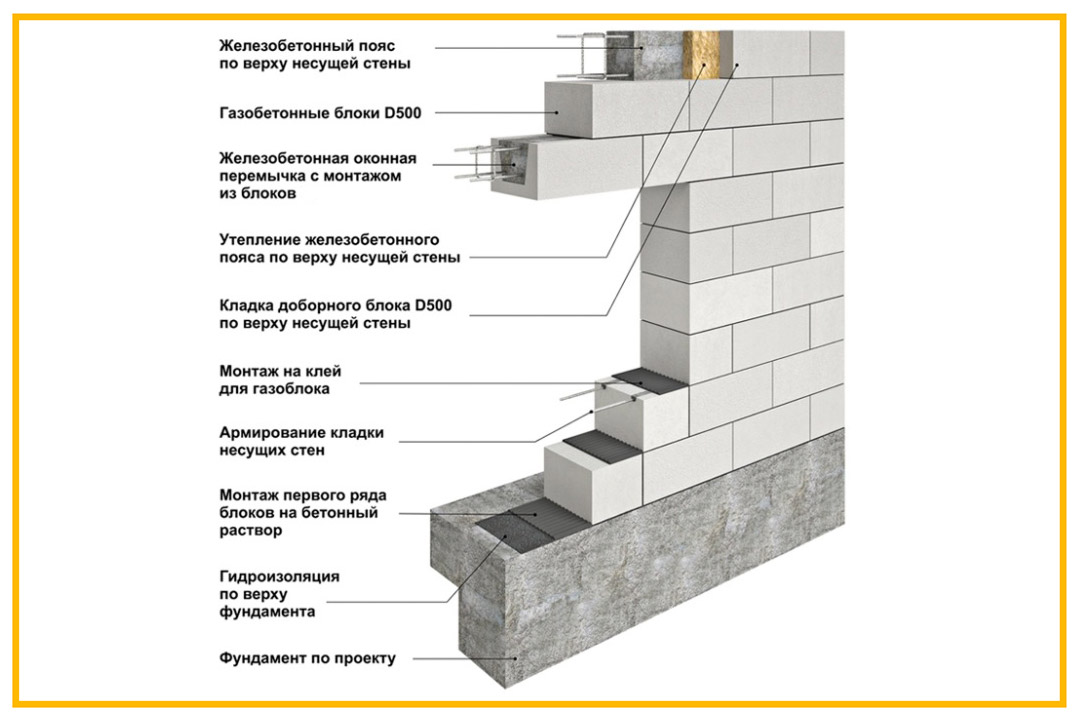

Кладка первого ряда газобетона. Хоть для строительства и был выбран клей, при кладке первого слоя газоблока не обойтись без цементного раствора. Он лучше всего может скорректировать неровности фундамента и идеально выровнять первый уровень блоков. Тут начинаем кладку с самого высокого угла фундамента и ровняем все блоки под него. Между соседними блоками не должно быть перепадов. Иначе в этих местах образуется перерасход клея, а зимой здесь возникнут мостики холода.

Между соседними блоками не должно быть перепадов. Иначе в этих местах образуется перерасход клея, а зимой здесь возникнут мостики холода.

Кладка второго и последующих рядов газоблока.

- Излишки клея нужно вытирать.

- Температурный режим, указанный в маркировке клея, нельзя игнорировать.

- Газобетон можно легко нарезать с помощью ножовки.

Процесс укладки действительно может напугать новичка, но масса достоинств использования клея станет весомым аргументом в его пользу:

- При кладке на клей шов значительно тоньше. А значит вероятность появления «мостика холода» практически отсутствует.

- Клей удобен в использовании. Вам не нужно покупать песок, брать в аренду бетономешалку и нанимать дополнительных рабочих.

- Также не нужно думать о пропорциях. Каждая новая партия клея по составу будет идентична предыдущей. Чтобы добиться того же от цемента – придется попотеть.

- Клей быстро застывает. В зависимости от производителя в среднем требуется 10-15 минут для «схватывания». У цемента это займет не менее 2 часов.

- Благодаря добавкам в своем составе клей имеет стойкость к повышенной влажности, температурным перепадам и климатическим воздействиям.

Что дешевле? При простом умножении количества газоблоков и стоимости единицы сцепляющего вещества ситуация складывается в пользу раствора. Выглядит так, как будто его использование значительно удешевит строительство. Но есть один нюанс, про который все постоянно забывают – расход! У раствора он выше на 30-70 % в зависимости от марки. Толщина слоя строительного раствора при кладке газобетонных блоков составляет 1-2 см, тогда как клея – 0,3-0,5 см. И если учесть эту особенность, финальная стоимость кладки при использовании раствора будет выше на 5-10%.

Разберем стоимость на примере. Профессиональный каменщик сможет уложить ряд блоков на клей с толщиной шва всего около 1-2 мм. Учитывая, что средний объемный вес клея 1500 кг/м3, а площадь швов на 1 м3 примерно 5,5 м2, считаем: 5,5*0,002*1500=16,5 кг. Так на 1 м3 потратится около 16,5 кг клея. Но это идеальный европейский вариант. Давайте учтем щедрость российских каменщиков, отсутствие шлифовки блока, и увеличим толщину шва клея в 1,5-2 раза. Так на 1 м3 уйдет около 28 кг, в масштабах условного коттеджа 100 м3 – это 2,8 тонны клея.

Теперь переведем килограммы в рубли. Средняя стоимость клея на рынке 190 руб/мешок 25 кг. Поэтому на наш коттедж потребуется 21280 руб без учета стоимости доставки. На строительной площадке такой объем не займет много места – всего около 2м2, двое рабочих разгрузят его за пол часа.

Посчитаем тоже самое для раствора. Из-за низкой пластичности и отсутствия влагоудерживающих присадок при кладке на раствор толщина шва выходит 12-15 мм. Это в 4 раза больше и 2 раза некрасивее.

Это в 4 раза больше и 2 раза некрасивее.

Снова считаем: 5,5*0,014*1500=115,5. Результат – 115,5 кг для 1 м3, и 11,55 т для нашего коттеджа в 100 м2. Средняя стоимость мешка качественной смеси на рынке 140 руб/мешок 50 кг. На коттедж потребуется 32340 руб без учета стоимости доставки. На строительной площадке такой объем займет 8м2, двое рабочих разгрузят его за 3 часа.

|

Коттедж 100 м3 |

Раствор |

Клей |

|

Цена за кг |

2,8 руб |

7,6 руб |

|

Расход материала на 1м3 |

28 кг/м3 |

115,5 кг/м3 |

|

Количество материала |

11,55 т |

2,8 т |

|

Цена материала |

32 340 руб |

21 280 руб |

Из расчетов видно, что если даже не учитывать стоимость доставки, которая в случае с раствором цемента будет больше, и трудозатраты на рабочих, класть газоблок на клей выгодней.

Вывод

Итак, клеевой состав победил во всех возможных номинациях. Он:

- Упрощает работу.

- Оказывает влияние на теплоизоляционные функции дома.

- Сокращает бюджет на стройку.

Но, в любом случае, выбор всегда за вами: шагать в ногу со временем или довериться проверенным способам.

Товары из новости

ВЕРНУТЬСЯ В БЛОГСтандарт D500 600x300x188

по запросу ВЫБРАТЬСтандарт D500 600x300x200

по запросу ВЫБРАТЬСтандарт D500 600x300x250

по запросу ВЫБРАТЬСтандарт D500 600x400x188

по запросу ВЫБРАТЬСтандарт D500 600x400x200

по запросу ВЫБРАТЬСтандарт D500 600х400х250

по запросу ВЫБРАТЬПазогребневый D500 600x300x250

по запросу ВЫБРАТЬПазогребневый D500 600х400х250

по запросу ВЫБРАТЬПерегородочный D500 600х300х100

по запросу ВЫБРАТЬ

Как сделать правильный выбор

Из всех строительных материалов в мире бетон является одним из наиболее широко используемых. Двумя основными компонентами бетонных блоков являются цементная паста и инертные материалы. Цементное тесто состоит из портландцемента, воды и небольшого количества воздуха. Инертные материалы обычно состоят из мелких заполнителей, таких как песок, и крупных заполнителей, таких как гравий, щебень или шлак. Автоклавный газобетонный блок

Двумя основными компонентами бетонных блоков являются цементная паста и инертные материалы. Цементное тесто состоит из портландцемента, воды и небольшого количества воздуха. Инертные материалы обычно состоят из мелких заполнителей, таких как песок, и крупных заполнителей, таких как гравий, щебень или шлак. Автоклавный газобетонный блок

– одно из главных достижений 20 века в области строительства. Это революционный строительный материал, предлагающий уникальное сочетание высокой прочности и долговечности, малого веса, а также обладающий превосходными экологическими экологическими характеристиками. 9Полнотелые бетонные блоки 0003 и газобетонные блоки являются важными строительными материалами для возведения стен. Твердые бетонные блоки и блоки AAC используются в стенах в соответствии с их свойствами, доступностью и стоимостью. Поэтому здесь мы даем вам краткое сравнение бетонных блоков и газобетонных блоков, чтобы помочь вам сделать правильный выбор.

- Полнотелые бетонные блоки являются одним из нескольких сборных железобетонных изделий, используемых в строительстве.

Термин сборный относится к тому факту, что блоки формируются и затвердевают до того, как они будут доставлены на строительную площадку.

Термин сборный относится к тому факту, что блоки формируются и затвердевают до того, как они будут доставлены на строительную площадку.

- Блоки AAC представляют собой легкий строительный материал, разрезанный на каменные блоки или состоящий из больших досок и панелей.

- Блок AAC является относительно однородным по сравнению с другими материалами для стеновых блоков и не содержит фазы крупного заполнителя.

- Полнотелые бетонные блоки изготавливаются из смеси портландцемента, воды, песка и гравия.

- Изготавливается из смеси золы-уноса, цемента, извести, гипса и аэратора.

- Летучая зола, используемая в производстве газобетонных блоков, является экологически чистой, а цемент используется в очень небольших количествах.

- Проблема удаления летучей золы решена за счет использования летучей золы в блоке AAC, что до настоящего времени было серьезной проблемой.

Применение

Применение - Полнотелые бетонные блоки используются как для несущих, так и для ненесущих стен.

- Также используется для строительства подпорных стен, садовых стен, дымоходов и каминов.

- Также используется в качестве перемычки.

- Блоки AAC можно использовать для возведения как внутренних, так и наружных стен.

- Может также использоваться как для несущих, так и для ненесущих стен.

- Конструкция монолитных бетонных блоков гибка и проста в изготовлении.

- Полнотелые бетонные блоки идеально подходят для фундамента и стены подвала.

- Прочные бетонные блоки не подвержены влиянию термитов.

- Массивные бетонные блоки обеспечивают изоляцию от холода и жары.

- Стена из монолитных бетонных блоков долговечна, надежна и требует меньше обслуживания.

- Полнотелые бетонные блоки обладают высокой устойчивостью к экстремальным погодным условиям, таким как бури, наводнения и сильные ветры.

- Полнотелые бетонные блоки отличаются высокой устойчивостью к растрескиванию и разрушению при экстремальных температурах, в отличие от литого бетона.

- Полнотелые бетонные блоки практически звуконепроницаемы.

- Силы землетрясения пропорциональны весу здания и, следовательно, в конечном итоге уменьшают статическую нагрузку на здания и, следовательно, меньше стали в случае железобетонных конструкций.

- Экономия стали и бетона благодаря уменьшению собственного веса.

- Увеличение площади пола за счет уменьшения размеров колонн и толщины стены.

- Блоки AAC очень просты в обращении, и для резки используются обычные инструменты.

- Газобетонные блоки доступны в больших размерах и, следовательно, имеют меньшее количество соединений. В конечном итоге это приводит к более быстрому строительству на стройплощадке и меньшему расходу цемента.

- Блоки AAC изготовлены из неорганического материала, что помогает избежать термитов, повреждений или потерь

- Легко транспортировать на верхних этажах

- Экономия времени при строительстве

- Блоки AAC имеют очень низкую теплопроводность, что позволяет сохранять внутреннюю летом и тепло зимой

- блоки AAC снижают колебания температуры в помещении, поддерживая приятную и здоровую температуру для жителей0014

- Блоки AAC подходят для приложений с классом огнестойкости для обеспечения желаемой безопасности.

- В случае газобетонных блоков потери минимальны.

- Он безопасен для окружающей среды и экономит воду. Следовательно, он широко используется в качестве экологически чистого продукта.

- Хотя стоимость производства газобетонных блоков высока, но в целом стоимость проекта снижается.

- Стоимость строительства из монолитных бетонных блоков может быть выше, чем при традиционном каркасном строительстве.

- Масса монолитного бетонного блока больше, чем блок из газобетона

- Из-за большого веса бетона стоимость конструкции высока.

- Трудно организовать скрытые работы по электропроводке, сантехнике и кабелепроводу.

- Производственные затраты на единицу блока AAC выше.

- Штукатурка иногда плохо приклеивается из-за ее гладкой поверхности.

- Требует ухода во время самого производства, поэтому поверхность не очень гладкая.

Идентификация на площадке

Идентификация на площадке - Цветный блок сплошного бетона – Светло -серый

- 400-600×100-200×100-300 мм

- Однако это зависит от производителя.

- Разброс по длине единиц не должен превышать 5 (+/-) мм, а разброс по высоте и ширине единиц не более 3 (+/-) мм.

- 1,5 мм (+/-)

- Блоки AAC имеют точные размеры, потому что они производятся по технологии резки проволоки и являются заводским продуктом.

- 2500 кг/м3

- 451-550

- 551-650

- 651-750

- 9001-650

- 651-750

- 651-750

- 6511155014

- 6510

- 0013 751-850

- 851-1000 кг/м3

- В зависимости от аэрации мух

- 17-26 KG

IT будет зависеть от DOTIENTION. Отсюда трудности в обращении.

Отсюда трудности в обращении.

- 3 – 4 кг

Зависит от плотности и размера блока и простоты в обращении.

(e) Прочность на сжатие- 40-50 Н/мм2

- Прочность определяется как способность противостоять силе или давлению.

- 30-35 кг/см2

- Но чтобы выполнить стену из железобетонной конструкции, вам не нужно больше прочности.

- Водопоглощение блоков не должно превышать 10 % от их веса.

- Водопоглощение этого блока не должно составлять 10 % его объема.

- Стена из монолитных бетонных блоков толщиной 100 мм может противостоять огню до 4 часов.

- Стена толщиной 100 мм может противостоять огню до 4 часов.

- 0,7-1,28 Вт/мкК

- Количество тепла, передаваемого конкретным материалом, которое называется теплопроводностью.

- Теплопроводность блока высокая, поэтому теплопередача от блока выше, чем у блока AAC.

- 0,21 – 0,42 Вт/м·К

- Теплопроводность блока ниже и, следовательно, меньше теплопередача от блока.

- Звукоизоляция определяется как способность уменьшать передачу звука элементами здания.

- Звукопроницаемость также зависит от толщины стены.

- Уровень шума 51 дБ уменьшается благодаря толщине стены 150 мм.

- Газобетонный блок обладает хорошей звукопроницаемостью благодаря наличию воздушных пустот.

- Звук 40-45 дБ снижается для толщины 200 мм

- Прочный бетонный блок препятствует распространению термитов и вредителей, что увеличивает срок службы стены.

- Газобетонные блоки – это устойчивый к насекомым, неорганический и твердый строительный материал для стен.

Блок AAC

Блок AAC - также препятствует распространению термитов и вредителей, что увеличивает срок службы. стены.

- Полнотелые бетонные блоки имеют большие размеры и форму. Это обеспечивает быстрое строительство, поэтому за человеко-час укладывается больше стен по сравнению с кирпичом, но не по сравнению с блоком AAC.

- Быстрое строительство будет выполнено из-за большего размера и меньшего веса блоков AAC.

- Доступна большая площадь ковра благодаря меньшей толщине блока.

- Доступна большая площадь ковра за счет меньшей толщины блока.

- Полнотелые бетонные блоки используются как для несущих, так и для ненесущих стен.

- Блоки AAC рекомендуются для высотных зданий, так как они значительно снижают общую собственную нагрузку здания

- Требуется меньше раствора из-за плоской и ровной поверхности и меньшего количества швов.

- Ускоренное возведение стены благодаря большему размеру блоков и меньшему количеству швов.

- Быстрое возведение стены благодаря большему размеру блока, легкому весу и меньшему количеству швов.

- Требуется больше воды для отверждения и, следовательно, больше счетов за электроэнергию и трудозатрат.

- Блок в основном отверждается паром, а блочная кладка также требует меньшего отверждения, следовательно, меньшее потребление воды и экономия на счетах за электроэнергию.

- Незначительная поломка происходит из-за ее твердой поверхности.

- Незначительная поломка Возможна почти 100 % утилизация.

- Массивные бетонные блоки должны храниться таким образом, чтобы исключить любой контакт с влагой на площадке. Их складируют на досках или других опорах, не соприкасающихся с землей, и накрывают для защиты от намокания.

- Доступен в любое время и в любой сезон в кратчайшие сроки, поэтому не требует хранения.

- Выцветание происходит из-за присутствия соли в воде и песке.

- Выцветание происходит из-за раствора и воды.

- Такая экономия не возможно

- . фундамент из-за его низкого собственного веса и экономит потребление стали. Следовательно, снижает структурную стоимость.

- Это не экологически чистый продукт.

- Это в основном решает головную боль утилизации летучей золы с электростанции и, следовательно, безвредно для окружающей среды.

- Газобетонные блоки изготовлены из нетоксичного материала, не наносящего вреда окружающей среде. Его использование сокращает промышленные отходы, а также снижает выбросы парниковых газов.

- В процессе производства отходы блока AAC перерабатываются и снова используются. Эти отходы образуются в процессе резки.

- Следовательно, блоки AAC являются экологически чистым продуктом.

- Твердые бетонные блоки выдерживают среднюю силу землетрясения, потому что плотность бетонного блока выше, чем блока из газобетона.

- Сила землетрясения пропорциональна весу здания. Блоки AAC уменьшают вес здания, что повышает сейсмостойкость.

Полнотелые бетонные блоки используются в качестве альтернативы глиняным кирпичам, но бетонные блоки тяжелые по весу, поэтому здания становятся тяжелыми. Стоимость кладки из бетонных блоков также высока, поэтому в строительстве стены используются газобетонные блоки. Использование блока газобетона очень выгодно, потому что оно сохраняет окружающую среду, экономит энергию и обеспечивает безопасность жизни.

Стоимость кладки из бетонных блоков также высока, поэтому в строительстве стены используются газобетонные блоки. Использование блока газобетона очень выгодно, потому что оно сохраняет окружающую среду, экономит энергию и обеспечивает безопасность жизни.

Глиняный кирпич или газобетонный блок Как сделать правильный выбор

10 качеств хорошего глиняного кирпича

Материалы

सॉलि़ड कोंक्रीट ब्लॉक्स बनाम एएसी ब्लॉक्स: सही विकल्प कैसे चुने

Автоматизированная производственная линия для аэрированных бетонных блоков с агрегатом песка, мощность 50 м3/сдвиг

Технические характеристики линии

| Емкость | 50 м 3 /смена (100 м 3 /сутки) |

| Потребляемая мощность | 54 кВт/ч (без нагрева воды) |

| Использование воды | ~11 тонн/смена |

| Использование цемента | ~14 тонн/смена |

| Использование песка | ~10,5 тонн/смена |

| Производство | блоки стеновые мелкие по ГОСТ 21520-89 |

| Требуемая площадь производственного помещения | 500-1000 м 2 |

| Высота потолка в зоне смешения | не менее 6 м* |

| Высота потолка в производственной зоне | не менее 3 м* |

| Температура окружающей среды | не ниже +15 o С |

| Требуемый персонал | 6 рабочих, 1 начальник производства/прораб |

ПРЕИМУЩЕСТВА

Автоматизация управления процессами

На производственных линиях используются электронные системы для контроля загрузки и дозирования сырья в зоне смешивания. В системах управления предусмотрены функции регистрации и контроля сырья. Зона смешивания контролируется одним оператором. В зоне раскроя имеется раскройный станок, которым также управляет один оператор. Процесс демонтажа формы и укладки блоков автоматизирован.

В системах управления предусмотрены функции регистрации и контроля сырья. Зона смешивания контролируется одним оператором. В зоне раскроя имеется раскройный станок, которым также управляет один оператор. Процесс демонтажа формы и укладки блоков автоматизирован.

Точность дозирования

Сырье подается на весы с тензодатчиками и весовым контроллером, позволяющим точно дозировать.

Большая емкость

Высокая производительность обеспечивается автоматизированной системой загрузки и дозирования сырья, а также высокой скоростью заполнения смесителя водой и сырьем. Мощный раскройный станок обеспечивает высокую скорость резки монолита на блоки заданного размера.

Высокое качество

Система автоматизации технологических процессов обеспечивает высокое качество продукции и гарантирует точность дозирования, а также стабильный и однородный состав, что позволяет нам предоставлять качественную и конкурентоспособную продукцию.

СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ЯБЕТОНА

- Вяжущее.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для газобетонных изделий.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для газобетонных изделий.

- Компонент кремнезема. Песок применяемый соответствует ГОСТ 8736 и содержит не менее 90 % SiO2 или не менее 75 % кремнезема, не более 0,5 % слюды, не более 3 % щебня и глины.

- Вода для затворения. Вода соответствует требованиям ГОСТ 23732.

- Разделительная смазка для форм. Разделительные составы SDF или другие антиадгезионные вещества используются для обеспечения эффективного удаления плесени.

- Укрепляющие агенты. Полипропиленовые волокна 12 мм используются в качестве армирующего агента.

- Модификаторы . ГОСТ 24211

- Газообразующие вещества. Алюминиевая пудра или пыль на ее основе используются в качестве газообразователя.

ОБЗОР ПРОЦЕССА

1. Производство газобетонной смеси

Заполнение миксера водой

Для дозирования воды используется электронный счетчик воды. Оператор участка смешивания набирает необходимое количество воды и запускает цикл загрузки смесителя.

Загрузка сырья в смеситель

Весовой контроллер используется для загрузки сырья (цемента, песка) в весы и реагентов в весы химических добавок. Цемент и добавки транспортируются винтовыми конвейерами, а песок загружается ленточным конвейером. Цемент и песок теперь выгружаются из весов в смеситель. Раствор перемешивают в течение 2–3 минут до достижения однородности. Когда раствор готов, добавки выгружают в смеситель и снова перемешивают газобетонную смесь в течение 1–2 минут.

Оператор контролирует все процессы на участке смешивания в режиме реального времени. Оператор может использовать панель управления для исправления или изменения рецепта, времени смешивания и других параметров процесса.

Оборудование поддерживает как ручной, так и автоматический режимы.

2. Монолитный молдинг

По готовности газобетонная смесь выгружается в форму 0,85 м 3 через вентиль смесителя. Форма заполняется за один раз. Состоит из основания и съемных сменных боковин. Перед заполнением форму смазывают и транспортируют в зону смешивания для заполнения.

3. Отверждение газобетонных монолитов

Заполненная форма транспортируется по рельсам в зону твердения (в камеру термообработки), где монолит достигает отрывной прочности. Заказчику рекомендуется предусмотреть герметичные туннельные камеры с полной теплоизоляцией по всем поверхностям. Температура в камере должна быть +30…+40 оС. Достижение отрывной прочности может занять от 3 до 5 часов и зависит от плотности, активности газобетона, типа кремнезема, температуры и т.д.

4. Демонтаж форм и резка массивов

После набора массивом необходимой прочности форму, содержащую массив, передают к демонтажной машине по рельсовым путям, основание формы закрепляют на рельсовом пути. Затем четыре стенки формы снимаются и поднимаются с помощью захвата. После демонтажа формы основу формы и массив переносят на участок резки. Затем свободные стены крепятся к свободному основанию, которое находится на соседней железной дороге. Закрытая форма направляется в секцию заливки. Массив разрезается на блоки заданных размеров на режущем агрегате АРК-004. На раскройном участке расположены два отдельных последовательных модуля для вертикальной и горизонтальной резки массива.

Затем четыре стенки формы снимаются и поднимаются с помощью захвата. После демонтажа формы основу формы и массив переносят на участок резки. Затем свободные стены крепятся к свободному основанию, которое находится на соседней железной дороге. Закрытая форма направляется в секцию заливки. Массив разрезается на блоки заданных размеров на режущем агрегате АРК-004. На раскройном участке расположены два отдельных последовательных модуля для вертикальной и горизонтальной резки массива.

Основание пресс-формы фиксируется захватом на вертикальном модуле, в то время как оператор запускает вертикальный модуль. Двигаясь по направляющим, модуль рассекает массив в вертикальной плоскости и подрезает его с обоих концов. После вертикальной резки основание формы с массивом переносится в зону горизонтального модуля, фиксируется захватом, после чего разрезается в горизонтальной плоскости на блоки заданных размеров, а также нижний слой и верхушка срезана. Пока работает горизонтальный модуль, в зону вертикального модуля подается следующий массив. Таким образом, происходит резка двух массивов одновременно, что обеспечивает высокую производительность линии.

Таким образом, происходит резка двух массивов одновременно, что обеспечивает высокую производительность линии.

5. Укладка блоков на поддоны, упаковка и хранение

Форма-основа с вырезанным массивом передается на узел укладки блоков. Основание пресс-формы фиксируется на рельсе. Затем половину распила массива с помощью захвата укладывают на поддон. Для того, чтобы укомплектовать поддон, восемь блоков укладываются вручную. Затем укладывается вторая половина массива, а также восемь блоков вручную (в зависимости от их габаритов). Поддон с блоками обтянут стрейч-пленкой.

6. Блок тепловлажностной обработки

В зависимости от климатической зоны и вида изготавливаемого материала блоки, укладываемые на поддоны, могут набирать сортную прочность на складе готовой продукции или при термовлажностной обработке. Термовлажностная обработка блоков необходима для ускорения набора прочности блоков. Тепловлажностная обработка заключается в том, что блоки выдерживают в камере от 8 до 12 часов при температуре от +40 до 60оС. Режим тепловлажностной обработки также зависит от плотности материала, активности цемента и определяется заказчиком для каждого конкретного вида выпускаемой продукции.

Тепловлажностная обработка заключается в том, что блоки выдерживают в камере от 8 до 12 часов при температуре от +40 до 60оС. Режим тепловлажностной обработки также зависит от плотности материала, активности цемента и определяется заказчиком для каждого конкретного вида выпускаемой продукции.

7. Переработка отходов резки

Режущие модули вырезают монолит с обоих концов, сверху и снизу. Инновационным решением является использование измельчителя отходов DG-1 для переработки отходов резки. Он позволяет измельчать отходы газобетона до частиц размером до 0–30 мм. Измельченный материал можно использовать в качестве насыпного утеплителя крыш, чердаков, пола и т. д. Измельчитель делает производство бетона практически безотходным.

СПЕЦИФИКАЦИЯ ЛИНИИ

Н | Имя | Количество |

Участок хранения, подготовки и отгрузки сырья | ||

| 1 | Шнековый конвейер для цемента (L = 6 м*, мотор-редуктор (Италия), N = 4 кВт) | 1 |

| 2 | Вибросито ВГ-1 (N = 3кВт, от 1 т/час**) | 1 |

| 3 | Ленточный конвейер для песка (L = 7 м*, N = 3 кВт) | 1 |

Зона смешивания | ||

| 1 | Электронная система управления (со встроенным счетчиком воды + подкачивающий насос) | 1 |

| 2 | Весы для цемента (тензодатчики, пневматический клапан) | 1 |

| 3 | Весы для песка (тензодатчики, пневматический клапан) | 1 |

| 4 | Весы химических примесей ДХД-1 (N = 0,5 кВт) | 1 |

| 5 | Газобетономешалка ГБ-0,85 (N = 11 кВт, V = 0,85 м 3 ) | 1 |

| 6 | Компрессор C200LB40 (500 л/мин, 8–10 атм. ) ) | 1 |

Область резки монолита | ||

| 1 | Автоматизированный раскройный комплекс АРК-004 (N=19,5 кВт) | 1 |

| 2 | Форма ФМ-0,91 м 3 для газобетонных монолитов (V = 0,91 м 3 ). | 55 |

| 3 | Трансферная тележка | 4 |

| 4 | Комплекс для демонтажа пресс-форм (N = 2,0 кВт) | 1 |

| 5 | Комплекс для укладки блоков на поддоны (N=2,5 кВт) | 1 |

Зона измельчения отходов резки | ||

| 1 | Измельчитель ДГ-1 (N = 4,5 кВт) | 1 |

РАСХОД МАТЕРИАЛА* НА 1 м

3 ИЗ НЕАВТОКЛАВИРОВАННОГО ПЕНОБЕТОНА Д-600| Материал | Количество |

| Цемент (ПЦ500 Д0), кг | 280 |

| Песок, кг | 210 |

| Вода, л | 220 |

| Газообразующий агент, кг | 0,5-1,5 |

| Волокно, кг | 0,6 |

| Химические добавки, кг | ** |

* Рецептуры корректируются с учетом свойств сырья, выбранного заказчиком.

** Тип и количество добавок определяются на этапе проектирования бетона.

ОБЩИЕ

Для снижения затрат заказчика линия поставляется без силоса для цемента, бункера для песка и перил для транспортировки формы. Заказчику предоставляются чертежи для самостоятельного изготовления этих узлов.

Кроме того, заказчик несет ответственность за подогрев воды до +35…+40°С и устройство пропарочных камер. Работа линии в 2 смены требует дополнительных фундаментов опалубки.

Гарантийный срок на поставляемое оборудование составляет 12 месяцев. Комплектация каждой единицы оборудования указана в договоре, паспорте оборудования и Акте сдачи-приемки.

Специалисты «Сибирских строительных технологий» (СКТ) проектируют размещение оборудования на производственном объекте заказчика. Оборудование устанавливается по макету силами и за счет заказчика. Заказчику предоставляется схема расположения оборудования (чертежи) для соответствующих помещений и подробная иллюстрированная инструкция по установке.

После того, как заказчик завершит монтаж и подключение оборудования, СКТ выполняет следующие работы:

• ввод оборудования в эксплуатацию;

• проектирование газобетона;

• оптимизация технологии производства;

• обучение персонала заказчика.

Заказчик несет ответственность за соблюдение всех правил техники безопасности, требований по охране труда и окружающей среды, а также других локальных нормативных актов.

Заказчик берет на себя все расходы по транспортировке и размещению персонала SCT на период проведения работ. Оптимизация технологии включает в себя оптимизацию состава бетона на основе предоставленного заказчиком сырья. SCT предоставляет услуги поддержки.

После ввода оборудования в эксплуатацию заказчику предоставляется техническая документация, включающая:

• технические регламенты на производства;

• технологическая схема;

• должностные инструкции;

• инструкции по технике безопасности;

• ГОСТы.

Термин сборный относится к тому факту, что блоки формируются и затвердевают до того, как они будут доставлены на строительную площадку.

Термин сборный относится к тому факту, что блоки формируются и затвердевают до того, как они будут доставлены на строительную площадку.

Блок AAC

Блок AAC

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для газобетонных изделий.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для газобетонных изделий.