обзор моделей, характеристики и цены

Евровагонка, блок-хаус, половые доски с пазовыми торцами и аналогичные погонажные изделия из дерева относятся к востребованным и дорогим материалам, при наличии доступного сырья и потребности в большом объеме целесообразно рассмотреть вопрос приобретения специальных приборов для их изготовления своими руками. С учетом высоких требований к геометрической точности такой продукции и сложностей при выборке пазов лучшие результаты достигаются при использовании станков, обрабатывающих заготовку за один проход, с возможность регулировки шпинделей.

Оглавление:

- Разновидности станков

- Обзор популярных моделей

- Расценки

Виды оборудования

Существует два способа получения евровагонки в домашних условиях: производство ее своими руками из предварительно откалиброванной доски с помощью фрезерного резака или подача в четырехсторонний прибор с настраиваемыми фрезами. Принцип действия последних у всех общий, их классификация условная. К конструктивным особенностям относят:

К конструктивным особенностям относят:

- Наличие или отсутствие автоматизированного управления.

- Число шпинделей (варьируются от 4 до и способ управления ими (ручной или механизированный). Чем больше зажимных валов, чем сложнее и точнее получается заготовка.

- Тип станины (цельная или сборная) и материал ее изготовления.

- Мобильность оборудования для производства вагонки. Функционирует после установки и надежного закрепления в стационарном состоянии, но вес и габариты некоторых вариантов позволяют использовать их в качестве переносных, других – нет.

У каждого профессионального четырехстороннего станка имеется два основных узла: система подачи заготовок и рабочая режущая часть. Высокие требования выдвигаются к каждому из них: при слабой фиксации досок плоскость изделий не будет параллельной, возрастает риск смещения пазов. Показатели режущего узла зависят от частоты вращения шпинделей и их сбалансированности.

Показатели режущего узла зависят от частоты вращения шпинделей и их сбалансированности.

В целом при выборе учитываются:

- Ожидаемая производительность, напрямую связанная со скоростью подачи заготовок. Для изготовления евровагонки на продажу нужен прибор, выпускающий не менее 250 п.м/ч.

- Мощность, рекомендуемый минимум для оборудования для профилировки древесины, составляет 5 кВт.

- Частота вращения шпинделей. На деревообрабатывающих фирмах задействуются станки со значением этого показателя не ниже 4500 об/мин, в противном случае снижается качество отделки пазов и поверхностей.

- Число шпинделей, наличие или отсутствие специальной линейки для устранения небольших дефектов.

- Качество фрез и их защищенность. У хороших моделей предусмотрены защита от обратного выброса и механизм автоматического смазывания ножей.

- Устойчивость станины, вид, толщина ее металла.

Чем меньше вибрационных воздействий передается на обрабатываемую деталь, тем точнее происходит фрезеровка. Надежность станины влияет на срок службы.

Чем меньше вибрационных воздействий передается на обрабатываемую деталь, тем точнее происходит фрезеровка. Надежность станины влияет на срок службы. - Минимальные и максимальные размеры обрабатываемых заготовок. От их вариативности частично зависит разнообразие выпускаемой продукции. Универсальные агрегаты работают как с короткими, так и длинномерными деталями.

- Простота управления, доступность и защищенность пульта.

- Защищенность двигателей от пыли.

- Гарантийные обязательства производителя или поставщика, потребность в доукомплектации фрезами.

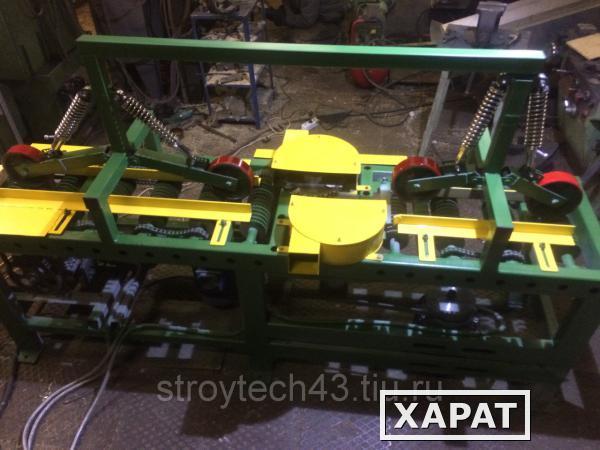

1. Старт 4×160.

Линейка четырехсторонних станков имеет лучшие отзывы среди российского оборудования как оптимально приспособленная для работы на малых и средних деревообрабатывающих предприятиях. Это обусловлено соотношением временных и энергетических затрат и производительности: при потреблении не более 16,7 кВт выпускается от 300 п.м евровагонки в час. Данная модель предназначена для точной плоскостной обработки панелей шириной до 160 мм и высотой до 60 и формирования в ней аккуратных пазов со всех сторон за один проход. Номенклатура выпускаемых изделий помимо евровагонки включает наличники, брусья, плинтусы, блок-хаус и половую доску.

Номенклатура выпускаемых изделий помимо евровагонки включает наличники, брусья, плинтусы, блок-хаус и половую доску.

К преимуществам относят надежность, возможность точной и быстрой регулировки геометрических размеров, высокую производительность, наличие бесступенчатого контроля подачи, удобный доступ ко всем частям, плотное прижимание материалов вальцами и специальными опорными пластинами, хорошее погашение вибраций и многое другое. Настройки систем регулируются с помощью мобильного пульта, Старт 4×160 имеет надежную защиту, исключающую выброс заготовки или ее смещение в ходе обработки. Отклонение размеров не превышает 0,01 мм. Все это в совокупности с доступной ценой и гарантией от 2 лет в разы повышает конкурентоспособность в сравнении с зарубежными аналогами. Рекомендуют купить как для изготовления вагонки в домашних условиях для собственных нужд, так и для выпуска продукции на продажу.

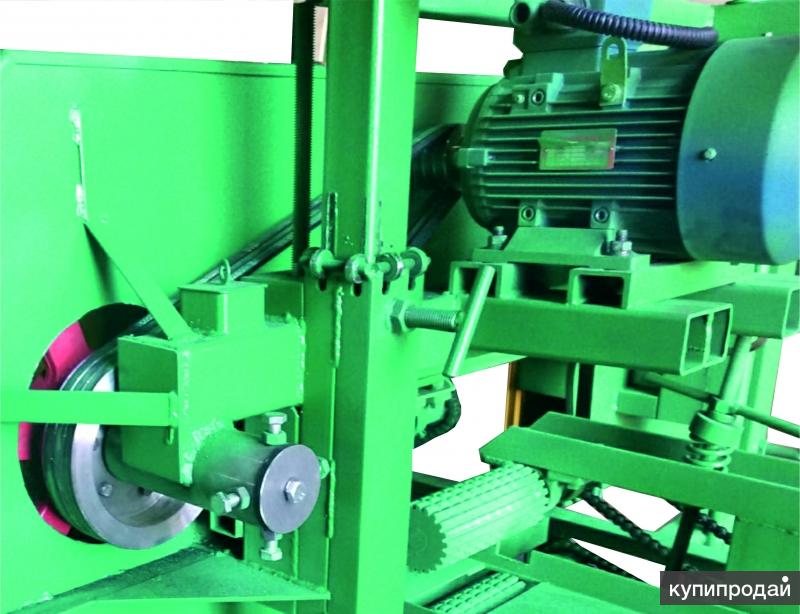

2. Beaver 520.

Из всех китайских станков эта линейка признана самой надежной и удобной, конкретно эту модель советуют приобрести при запуске или расширении цеха по изготовлению клееного бруса, вагонки, щитов, погонажных изделий, деталей мебели и предметов быта. Позволяет контролировать процессы резки и фрезерования с точностью до 0,01 мм благодаря наличию сбалансированных и обкатанных шпинделей, вращающихся со скоростью до 6000 об/мин, дополнительной пазовой фрезы и линейки. Последняя помогает устранить легкую изначальную кривизну досок, что положительно сказывается на себестоимости производства.

Позволяет контролировать процессы резки и фрезерования с точностью до 0,01 мм благодаря наличию сбалансированных и обкатанных шпинделей, вращающихся со скоростью до 6000 об/мин, дополнительной пазовой фрезы и линейки. Последняя помогает устранить легкую изначальную кривизну досок, что положительно сказывается на себестоимости производства.

Все пять шпинделей имеют независимую регулировку и не требуют смазки в процессе эксплуатации. Панель для управления расположена в передней части станка, для внесения изменения в настройки не нужно открывать или снимать защитное ограждение. Скорость подачи бесступенчатая, рифленые ролики на входе исключают риск смещения, даже самые массивные доски направляются самостоятельно. Боковые прижимы и специальная торцевая система позволяют обрабатывать планки с небольшой длиной или сечением. Допустимые размеры заготовок варьируются от 20 до 200 мм по ширине, 8-200 по толщине, от 250 и выше по длине. При отсутствии необходимости размещения дома можно рассмотреть вариант приобретения Beaver 22, потребляющего вдвое меньше энергии.

3. С20–4Б.

Эта российская модель предназначена для погонажных изделий, включая евровагонку, и элементов для оконных рам и дверных конструкций. Относится к многофункциональному, точному, безопасному и компактному оборудованию, габариты и вес позволяют наладить изготовление продукции в домашних условиях. Данный станок считается бюджетным, суммарная мощность электродвигателей не превышает 13,1 кВт. Он имеет довольно высокую скорость подачи заготовок за счет продуманного расположения верхних ведущих роликов и прижимных по бокам.

Обрабатывает доски и брус длиной от 900 мм, шириной от 20 до 200 и толщиной в пределах 11-64 мм. Скорость подачи регулируется ступенчато. Оснащен 2 фрезами с ножами прямой конфигурации и 2 наборами горизонтальных, объединенных в единую конструкцию, исключающую воздействие вибрации. Все отдельные узлы имеют защитные корпуса, управление осуществляется напрямую, все кнопки расположены на передней панели.

4. Logosol Ph360.

Этот компактный и многофункциональный станок от известного шведского производителя рекомендуют купить при необходимости профилирования и строжки заготовок, его отличительной особенностью является возможность быстрой смены ножей, отдельная регулировка двигателей каждого шпинделя и качественная обработка древесины вне зависимости от ее твердости. При малом потреблении электроэнергии (суммарная мощность не превышает 12,5 кВт) обеспечивает не менее 500 п.м. евровагонки за 1 ч, надежная термозащита двигателей исключает их перегрев. Долговечность ресурсов обусловлена правильным закреплением верхних и нижних валов, толстой сталью станины (4 мм) и наличием устойчивого чугунного стола.

При малом потреблении электроэнергии (суммарная мощность не превышает 12,5 кВт) обеспечивает не менее 500 п.м. евровагонки за 1 ч, надежная термозащита двигателей исключает их перегрев. Долговечность ресурсов обусловлена правильным закреплением верхних и нижних валов, толстой сталью станины (4 мм) и наличием устойчивого чугунного стола.

5. LTT MB4013.

Этот российский прибор характеризуется высокой функциональностью, по своим показателям он подходит любому деревообрабатывающему предприятию с разными объемами выпуска. Качество и точность изготавливаемой продукции обеспечивает наличие бесступенчатой системы подачи заготовок, помещенных в цилиндр и оснащенных пружинным механизмом регулировки прижимных вальцов, мягких полиуретановых роликов, подхватывающих изделие на выходе, и пазовой фрезы и линейки на первом шпинделе. Единственным минусом LTT MB4013 является ограничение по ширине обрабатываемых досок (130 мм), но на выпуск евровагонки этот фактор не влияет, ее профиль не превышает 12 см.

Стоимость станков

Лучшие отзывы имеют линейки Beaver,V-Hold, Logosol, LTT, Mida, Griggio, Haskvono. Агрегаты российских фирм не уступают в надежности и точности импортным аналогам, но являются более доступными как в плане стоимости, так и наличия на рынке.

| Тип, производитель | Мощность двигателя, кВт | Число шпинделей, шт/ скорость их вращения об/мин | Скорость подачи материала, м/мин | Габариты, мм/ масса, кг | Цена, рубли |

| Четырехсторонний Старт 4×160, Средневолжский станкозавод, Россия | 16,7 | 4/4500 | 5-30 | 3000×1400×1700/1200 | 430000 |

| Beaver 520, Китай | 35,6 | 5/6000 | 6-24 | 3828×1620×1700/3700 | 703500 |

| Продольно-фрезерный четырехсторонний С20–4Б, Борисоглебовский машиностроительный завод, Россия | 13,1 | 4/6000 | 6; 9; 11,5 | 1380×860×1340/720 | 350000 |

| Logosol Ph360, Швеция | 12,5 | 2-12 | 1100×900×970/370 | 731000 | |

| Четырёхсторонний станок MB4013, LTT, Россия | 12,47 | 5-20 | 2150×1060×1400/1500 | 515700 |

Покупка профессионального станка для изготовления вагонки считается оправданной исключительно при желании наладки постоянного выпуска продукции с целью ее продажи.

Полноценной линия станет только при наличии удобного приемного стола, камеры для просушки древесины и оборудования для ее распила.

При профилировании небольшого объема своими силами подойдет ламельный или кромочный ручной резак, при отсутствии опыта такие партии просто покупаются на базах. Альтернативным вариантом является производство своими руками, в этом случае число проходов доски увеличивается несколько раз, качество изделий уступает полученным на профессиональном оборудовании, но для собственных нужд этого будет достаточно.

Станок для производства вагонки – цена, фото и видео инструкция по изготовлению своими руками

Статьи

Содержание

- 1 Зачем делать вагонку самостоятельно

- 2 Станки для вагонки

- 2.

1 Общие сведения и принцип работы

1 Общие сведения и принцип работы - 2.2 Выбор станка для вагонки

- 2.

- 3 Выбор древесины для изготовления вагонки

Деревянная вагонка – очень популярный строительный материал, однако ее высокая стоимость может стать фактором, который существенно ограничивает применение вагонки в быту. Решением данной проблемы может стать станок для производства вагонки своими руками – купив такое устройство или сделав подобный станок самостоятельно, вы не только обеспечите себя качественным строительным материалом, но и гарантируете дополнительный источник дохода!

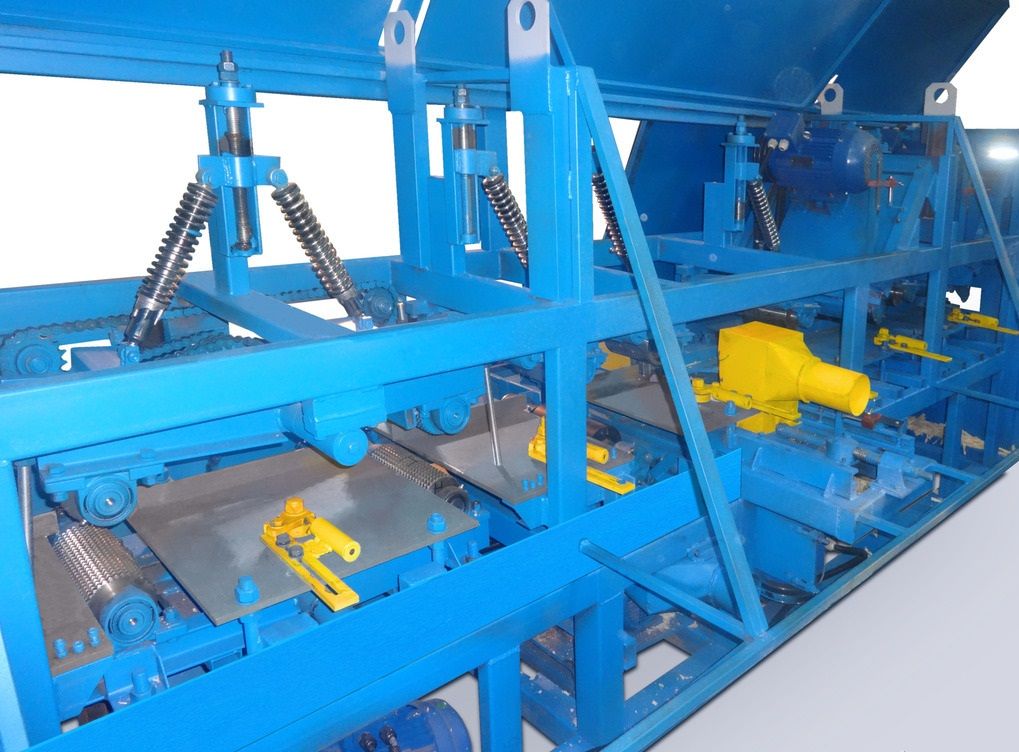

Станок в цехе по изготовлению профилированных изделий из дерева

Зачем делать вагонку самостоятельно

Прежде чем озаботиться покупкой станка для производства вагонки, необходимо проанализировать – а нужен ли он нам? И если нужен, то зачем?

Самодельная вагонка

Причин для приобретения станка для вагонки несколько:

- Во-первых, вагонка своими руками довольно выгодна с точки зрения себестоимости материала.

Если проанализировать цены на рынке строительных материалов, то легко можно заметить, что стоимость обрезной доски – главного сырья для производства деревянной вагонки, значительно ниже, чем стоимость готовой вагонки.

Если проанализировать цены на рынке строительных материалов, то легко можно заметить, что стоимость обрезной доски – главного сырья для производства деревянной вагонки, значительно ниже, чем стоимость готовой вагонки. - Во-вторых, как мы отмечали выше, станок для изготовления вагонки в домашних условиях может стать серьезным источником прибыли. Ведь производить вагонку можно не только для внутреннего потребления (т.е. для себя), но и на продажу. В этом случае затраты на приобретение станка окупятся гораздо быстрее.

- В-третьих, используя станок для самостоятельного изготовления профилированной доски, вы можете сами контролировать качество продукции. А если вы делаете вагонку для обшивки своего дома, то качество является одним из главнейших факторов при производстве.

Изготовление вагонки своими руками

Кроме того, большинство станков для вагонки промышленного производства дают возможность производить не только вагонку, но и брус, плинтуса, наличники и другие изделия из дерева.

Станки для вагонки

Общие сведения и принцип работы

Типичный станок для изготовления вагонки представляет собой станок, который обрабатывает деревянную заготовку фиксированной ширины с четырех сторон одновременно. Верхняя и нижняя плоскости заготовки шлифуются, а на боковых продольных сторонах формируются соответствующие профили – шип или паз, в зависимости от выбранной конфигурации вагонки.

Формирование профиля вагонки

Процесс обработки древесины в таком станке показан на видео.

Как правило, станки для производства вагонки фабричного изготовления монтируются на жестко закрепленных станинах, однако небольшие кустарные станки можно сделать и переносными. Такой станок может быть установлен в гараже или сарае – при необходимости он выдвигается для использования, а затем – снова складывается.

Главными узлами станка для изготовления вагонки являются:

- Узел подачи заготовки на обработку – от качества его изготовления и точности работы зависит параллельность плоскостей готовой вагонки.

- Узел размещения строгальных элементов и фрез. В качественных фабричных станках скорость вращения элементов достигает 4500-5000 оборотов в минуту, что обеспечивает высокое качество обработки поверхности заготовки.

Фрезы для производства вагонки

Обратите внимание! Если вы приобретаете готовый станок по производству вагонки, обязательно проконтролируйте качество защиты вращающихся элементов.

Немаловажным элементом конструкции станка является также приемный стол. Он хоть и не оказывает непосредственного влияния на качество производимой вагонки, но во многом обуславливает удобство работы на станке.

Выбор станка для вагонки

Перед приобретением станка для изготовления вагонки, необходимо определиться с типом станка, а также с его производительностью:

- Для четырехсторонней обработки заготовок небольшой толщины применяются станки малой производительности с невысокой скоростью подачи заготовок. Такой станок является оптимальным для домашнего производства вагонки.

С одной стороны, он стоит относительно недорого, а с другой – полностью обеспечивает необходимый объем материала.

С одной стороны, он стоит относительно недорого, а с другой – полностью обеспечивает необходимый объем материала. - Для производства вагонки в больших масштабах, а также для обработки более толстых заготовок необходимо приобретать высокоскоростной станок. Естественно, цена такого станка будет достаточно высокой – так что приобретать его только для личного использования нерационально.

Станок Страт-160

Обратите внимание! Выбирая станок, обращайте внимание также на стоимость комплектующих, в первую очередь – фрезы для вагонки и их применение. Довольно часто именно расходы на приобретение фрез, совместимых с данной моделью станка, являются основной статьей расходов.

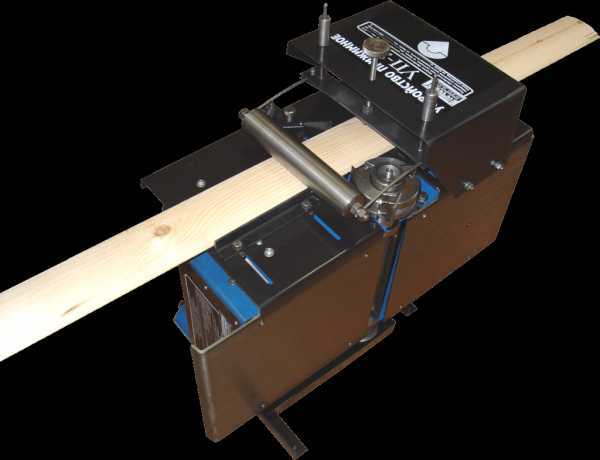

- Отдельную группу станков составляют кустарные станки для изготовления профилированных заготовок из дерева (на фото). Здесь необходимо тщательно изучать характеристики каждого экземпляра, так как среди самодельных станков можно найти как откровенно некондиционные устройства, так и вполне рабочее оборудование.

Выбор древесины для изготовления вагонки

Для самостоятельного изготовления вагонки (а ведь нам нужна качественная вагонка – иначе не стоило и огород городить!) подойдет не любое древо:

- Оптимальной заготовкой для вагонки является доска, распиленная из нижней части ствола – так в ней будет меньше сучков.

- Заготовка для вагонки должна быть ровной и целой, без механических повреждений, гнили и пятен. Чем качественнее заготовка, тем лучше будет итоговый продукт.

- Оптимальная влажность заготовки для вагонки – 12-16%. Более влажная древесина годится только для производства технической вагонки – т.е. той, которая не используется в отделке.

- Что касается породы дерева, то здесь все зависит от той задачи, которая стоит перед нами. Можно делать как традиционную сосновую вагонку, так вагонка из кедра или дуба.

Обратите внимание! При изготовлении вагонки из дуба или лиственницы необходимо использовать только самые острые фрезы высокой твердости.

Связано это с тем, что и лиственница, и дуб имеют довольно плотную древесину, из-за чего фреза станка по изготовлению вагонки быстро тупится.

Самодельная вагонка из деревянной заготовки

Конечно же, в данной статье мы описали лишь самые общие принципы работы станков по изготовлению вагонки. Однако даже эта инструкция является достаточно информативной, чтобы помочь вам выбрать подходящую модель – и приступить к производству отделочных панелей из дерева своими руками!

Добавить в избранное Версия для печати

Поделитесь:

Статьи по теме

Все материалы по теме

фото самодельного станка для производства

Вагонка является отличным отделочным материалом, обладающим множеством неоспоримых достоинств. Одно из таких преимуществ – это доступность ввиду низкой стоимости. Поэтому данный материал распространен очень широко. Помимо этого, вагонка из древесины представляет собой экологически чистую продукцию, которая имеет полезные свойства, способные окружить человека природными условиями за счет своей натуральности.

Производство вагонки

Если же вы являетесь профессиональным мастером, то можете изготовить деревянную вагонку в домашних условиях. Для этого вам нужно будет либо приобрести готовое устройство, либо соорудить станок своими руками. Благодаря этому вы сможете не только сэкономить довольно приличную сумму на покупке стройматериала, но и получить дополнительный доход.

Зачем затевать изготовление стройматериалов дома?

Перед тем, как совершить покупку станка, следует понять причины, по которым он необходим и необходим ли вообще.

Четырехсторонний станок

Зачем покупать станок для производства вагонки:

- Низкая себестоимость готового материала. Главным мотивом является явная экономия денежных средств, поскольку обрезная доска имеет намного меньшую стоимость, чем готовое изделие.

- Получение дополнительного дохода. Вы можете производить материал как для собственных нужд, так и на продажу. В данном случае потраченные средства возвратятся к вам быстрее.

- Возможность контролировать процесс, как происходит изготовление вагонки своими руками, и качество продукта, получаемого на выходе. Эта причина является наиболее важной в том случае, если вы запланировали строительство собственного дома, и вам необходим материал, который будет отвечать всем существующим требованиям.

- Наличие дополнительных возможностей. Большая часть оборудования, предназначенного для производства вагонки, позволяет изготавливать и плинтусы с наличниками, а также брус и многие другие строительные материалы из древесины.

Станки для вагонки: принцип функционирования

Что касается типичного станка, то он представлен в виде оборудования, обрабатывающего сырье из древесины определенной ширины одновременно со всех четырех сторон. Устройство шлифует нижнюю и верхнюю части заготовки, при этом образуются соответствующие профили на ее боковых сторонах. Это может быть, как паз, так и шип – все зависит от того, какую конфигурацию вагонки выберет мастер.

Фрезы для станка

В процессе формирования отделочного материала на предприятиях по ее производству станки обычно крепятся достаточно жестко, но в нашем случае устройство может быть использовано как переносное, так как оно будет иметь небольшие размеры и вес. Такое оборудование с легкостью можно поставить как в сарае, так и в гараже, поскольку при необходимости оно может складываться или выдвигаться.

Главные детали станка для изготовления вагонки своими руками представлены следующими элементами:

- узел, предназначенный для подачи сырья на обработку;

- узел, где находятся фрезы со строгальными элементами.

Первая деталь является очень важной, так как если точность ее работы и предполагаемое качество изготовления будут иметь низкий уровень, вы не сможете получить идеально параллельные плоскости вашего изделия. Для второго элемента главной характеристикой является скорость вращения заготовок. Если вы хотите получить качественную отделку, своими руками изготовленную, то должны приобрести оборудование, имеющее скорость вращения примерно в 4500 или 5000 оборотов в одну минуту. Именно такой показатель имеют станки на крупных предприятиях.

Если вы хотите получить качественную отделку, своими руками изготовленную, то должны приобрести оборудование, имеющее скорость вращения примерно в 4500 или 5000 оборотов в одну минуту. Именно такой показатель имеют станки на крупных предприятиях.

Виды вагонки

Необходимо остановить внимание на таком важном моменте, как фрезы. Данные элементы должны обладать высоким качеством и иметь соответствующую защиту, поскольку это обеспечит безопасность при выпуске самодельной вагонки. Кроме этого, благодаря данному свойству станка при работе на нем будет ощущаться максимальный комфорт.

Как выбрать станок для изготовления самодельной вагонки?

Перед тем как совершить такую покупку, как станок для вагонки, следует сначала решить, какой тип устройства и производительность вам необходимы. Если вы планируете осуществлять четырехстороннюю обработку сырья, имеющего небольшую толщину, то вам следует использовать оборудование с невысокими показателями скорости подачи древесины и производительности изделий. Данный вид станка – это оптимальное решение для изготовления вагонки в домашних условиях. Главными преимуществами такого оборудования является его относительно невысокая стоимость, но в то же время выпуск необходимого объема продукции.

Данный вид станка – это оптимальное решение для изготовления вагонки в домашних условиях. Главными преимуществами такого оборудования является его относительно невысокая стоимость, но в то же время выпуск необходимого объема продукции.

В том случае, если вы собираетесь развернуть более масштабное производство, то для данной цели вам потребуется станок, имеющий достаточно высокую скорость обработки заготовок. Такое устройство обойдется вам гораздо дороже, поэтому не стоит его приобретать тогда, когда производство самодельной вагонки запланировано в небольших количествах и только для собственных нужд.

Главным моментом в процессе выбора станка для выпуска этого строительного материала в домашних условиях также является уровень цен на составляющие оборудования, а именно на фрезы. Стоимость данной детали устройства будет зависеть от ее разновидности и применения. Статья расходов по фрезам обычно является основным элементом в общей сумме затрат совершения покупки станка для изготовления вагонки своими руками.

Помимо первых двух видов данного оборудования, можно встретить и так называемые «кустарные» устройства, которые также предназначены для выпуска (как показано на фото). В этом случае вы должны провести тщательный анализ устройства, поскольку очень часто можно столкнуться с совсем непригодными самодельными станками. Но бывает и так, что данный вид оборудования является вполне работоспособным и готов давать высокие результаты.

Какую древесину лучше выбрать?

При желании получить отличный строительный материал нужно тщательно подойти к вопросу выбора сырья. В данном случае вы не можете использовать первую попавшуюся древесину. Оптимальный вариант в таком случае представлен доской, которая была предварительно распилена из той части ствола, которая находится ниже. Благодаря использованию такого сырья вы не столкнетесь с большим количеством сучков.

Заготовка должна иметь соответствующий уровень влажности (примерно от 12 и до 16%). Саму древесину вы можете применить как от дуба, так и от кедра или же обычной сосны. Важным условием в случае с использованием лиственницы или дуба является то, что установленные на оборудовании фрезы должны обладать такими характеристиками, как высокая твердость и острота.

Важным условием в случае с использованием лиственницы или дуба является то, что установленные на оборудовании фрезы должны обладать такими характеристиками, как высокая твердость и острота.

Если вы планируете начать выпуск вагонки собственными силами в домашних условиях, то эти советы должны вам пригодиться. Чтобы получать только качественные изделия, всегда обращайте особое внимание на характеристики каждой модели при выборе станка для производства данного строительного материала, и тогда приобретенное оборудование не разочарует вас и будет иметь высокую эффективность.

Станок для изготовления вагонки — фото, видео, инструкция по производству своими руками — Sibear.ru

Станок для изготовления вагонки — фото, видео, инструкция по производству своими руками

Станок для изготовления евровагонки представляет собой высокотехнологичное устройство, которое обрабатывает деревянные элементы одновременно с четырех сторон. За один проход заготовка превращается в готовую к использованию вагонку. Происходит это благодаря специальным ножевым головкам.

Происходит это благодаря специальным ножевым головкам.

Содержание:

- Технологии

- Технические особенности станков для вагонки

- Несколько слов о выборе станка

- Наиболее популярные образцы

- Особенности четырехсторонних станков

- BEAVER

- HASKOVO

- QUADRO

- Старт 160

Вот такие замысловатые устройства позволяют в кратчайшие сроки получать качественную вагонку

Технологии

Говоря о том или ином устройстве, необходимо раскрыть его основные особенности, которые включают общий принцип работы и разновидности.

Технические особенности станков для вагонки

- Станки для обработки древесины выполняют огромное количество операций, благодаря чему они имеют очень сложную конструкцию. Станина станков обычно имеет несколько (до 8) шпинделей для фрезы для вагонки. Это позволяет получать не только стандартные размеры вагонки, но и под заказ – по индивидуальному проекту.

- Каждое устройство оборудовано мощнейшими механизмами для подачи и захвата деревянных заготовок. Такие технологии позволяют добиваться удивительно высокой скорости изготовления вагонки. При этом очень важно, чтобы механизм работал на максимально прочном столе подходящей длины, ведь он имеет внушительный вес.

- Как гласит инструкция, каждый станок должен быть оборудован специальные кожухами, предотвращающими попадание мусора и пыли внутрь устройства. За счет точной подачи заготовок, обеспечивается минимальная погрешность изготовления, в том числе и для мелких брусков.

Не допускайте провиса станка как на фото, ибо это очень опасно

Несколько слов о выборе станка

Стоит сказать, что современные рынки даруют своим клиентам немыслимое многообразие станков для изготовления вагонки. Некоторые умельцы решают изготовить станок своими руками из подручных средств. Такое устройство несет в себе целую плеяду опасности, поэтому лучше всего приобрести сертифицированный станок.

Совет: перед покупкой в том или ином магазине потребуется у продавцов-консультантов сертификаты безопасности на заинтересовавшее вас устройство.

Перед покупкой станка следует оценить фронт работ, которым он будет подвергаться. Если речь идет о простой обработке в небольших масштабах, то идеальным вариантом будет четырехсторонний станок со средней скоростью подачи. Такое устройство позволяет выполнять небольшие объемы без потери качества.

Такой самодельный станок наверняка знаком многим владельцам загородных домов, однако его использование представляет огромный риск

Если же требуется выполнить большой объем тяжелой работы, то следует приобрести более мощный аналог. К примеру, отлично подойдет восьмисторонний станок с повышенной скоростью подачи. Такой агрегат позволяет выполнять гигантский объем работы с удивительной скоростью.

Напоследок нужно заметить, что российские производители вышли на довольно высокий уровень и их продукция практически ничем не уступает зарубежным аналогам. При этом цена на отечественные образцы значительно ниже. Впрочем, кому отдавать предпочтение, решать вам.

При этом цена на отечественные образцы значительно ниже. Впрочем, кому отдавать предпочтение, решать вам.

Наиболее популярные образцы

Из всего многообразия технологий, именно четырехсторонние станки для изготовления вагонки являются самыми признанными в своем сегменте. Во многом это связано с тем, что они представляют собой идеальное сочетание цены и качества.

Особенности четырехсторонних станков

Четырехсторонний станок для евровагонки предназначен для обработки материала с четырех сторон. При этом обработка осуществляется за один «заход». Он представляет собой продольно фрезерный станок, с помощью которого можно получать не только вагонку, но и другие пиломатериалы (плинтус, вагонку Блок-хаус, брус, наличники и т.д.).

Для того чтобы выбрать конкретную модель, нужно учитывать целый ряд параметров:

- Количество шпинделей.

- Скорость подачи заготовок.

- Масса устройства.

- Максимально возможное сечение получаемой детали.

- Общая мощность станка.

BEAVER

Станок BEAVER

Четырехсторонние станки от компании BEAVER продаются на отечественном рынке уже на протяжении десятка лет. Эти устройства создают в Китае, но не стоит поддаваться всеобщему стереотипу, что все товары из Поднебесной плохого качества.

В частности, производство деревообрабатывающих станков контролируется со стороны европейских учредителей, благодаря чему качество готовой продукции получается довольно высокое.

Интересно: максимальная скорость подачи станков BEAVER60 м/мин.

За десять лет было продано порядка трех тысяч четырехсторонних станков данного производителя. При этом модельный ряд удивительно многообразен: от легких станков с четырьмя шпинделями, то массивных агрегатов с восьмью. Все устройства этого китайского производителя прекрасно подходят для любых задач, от калибровки мелких изделий до профилирования бруса для строительства домов.

HASKOVO

Станок HASKOVO

Производятся эти станки в Австрии и Болгарии. Они являются своего рода облегченным вариантом, так как их модельный ряд включает станки с четырьмя или пятью шпинделями. Этот производитель успел зарекомендовать себя по всей Европе, что говорит о безупречном качестве его продукции.

К тому же, по заверению специалистов, с такими станками управляться проще всего. Это связано с максимально простым интерфейсом, освоить который под силу любому человеку. Впрочем, если возникают какие-либо вопросы по эксплуатации станка, можно посмотреть обучающие видео.

QUADRO

Станок QUADRO

Данный производитель поставляет на рынок станки для производства вагонки всех разновидностей. Главное его достоинство – это высочайшая скорость подачи материала до 200 м/мин (что более чем в 3 раза выше предыдущих моделей). К тому же, QUADRO предлагает своим покупателям огромное количество дополнительных опций, которые позволяет повысить эффективность производства.

Старт 160

Станок Старт 160

Отдельного внимания заслуживает отечественный станок для вагонки Старт 160.

Несмотря на то, что этот производитель пока не является конкурентно способным борцом на европейском рынке, его продукция отличается множеством достоинств:

- Возможность быстрого регулирования размера изделия во время работы станка. Это стало возможным благодаря бесступенчатой регулировке.

- Благодаря тому, что подача заготовок осуществляется через мощный редуктор, обеспечивается максимальная точность и надежность изготовления вагонки.

- Высочайшая скорость вращения главных шпинделей (порядка 5800 об/мин) позволяет добиться потрясающего качества готовой продукции.

- За счет точной шлифовки отсутствует радиально и торцевое биение инструмента.

- Наличие системы защиты от возможного обратного выброса материала.

Впрочем, мы ни в коем случае не навязываем тот или иной агрегат. Сегодня на рынке существует порядка трех десятков достойных производителей станков для вагонки, поэтому вопрос выбора не может стоять остро. Главное сопоставить устройство с предполагаемыми нагрузками.

Сегодня на рынке существует порядка трех десятков достойных производителей станков для вагонки, поэтому вопрос выбора не может стоять остро. Главное сопоставить устройство с предполагаемыми нагрузками.

Похожие статьи

Станок для изготовления половой доски

Евровагонка, блок-хаус, половые доски с пазовыми торцами и аналогичные погонажные изделия из дерева относятся к востребованным и дорогим материалам, при наличии доступного сырья и потребности в большом объеме целесообразно рассмотреть вопрос приобретения специальных приборов для их изготовления своими руками. С учетом высоких требований к геометрической точности такой продукции и сложностей при выборке пазов лучшие результаты достигаются при использовании станков, обрабатывающих заготовку за один проход, с возможность регулировки шпинделей.

Оглавление:

Виды оборудования

- Наличие или отсутствие автоматизированного управления.

- Число шпинделей (варьируются от 4 до 8) и способ управления ими (ручной или механизированный).

Чем больше зажимных валов, чем сложнее и точнее получается заготовка.

Чем больше зажимных валов, чем сложнее и точнее получается заготовка. - Тип станины (цельная или сборная) и материал ее изготовления.

- Мобильность оборудования для производства вагонки. Функционирует после установки и надежного закрепления в стационарном состоянии, но вес и габариты некоторых вариантов позволяют использовать их в качестве переносных, других — нет.

В целом при выборе учитываются:

1. Старт 4×160.

К преимуществам относят надежность, возможность точной и быстрой регулировки геометрических размеров, высокую производительность, наличие бесступенчатого контроля подачи, удобный доступ ко всем частям, плотное прижимание материалов вальцами и специальными опорными пластинами, хорошее погашение вибраций и многое другое. Настройки систем регулируются с помощью мобильного пульта, Старт 4×160 имеет надежную защиту, исключающую выброс заготовки или ее смещение в ходе обработки. Отклонение размеров не превышает 0,01 мм. Все это в совокупности с доступной ценой и гарантией от 2 лет в разы повышает конкурентоспособность в сравнении с зарубежными аналогами. Рекомендуют купить как для изготовления вагонки в домашних условиях для собственных нужд, так и для выпуска продукции на продажу.

Рекомендуют купить как для изготовления вагонки в домашних условиях для собственных нужд, так и для выпуска продукции на продажу.

2. Beaver 520.

3. С20—4Б.

Обрабатывает доски и брус длиной от 900 мм, шириной от 20 до 200 и толщиной в пределах 11-64 мм. Скорость подачи регулируется ступенчато. Оснащен 2 фрезами с ножами прямой конфигурации и 2 наборами горизонтальных, объединенных в единую конструкцию, исключающую воздействие вибрации. Все отдельные узлы имеют защитные корпуса, управление осуществляется напрямую, все кнопки расположены на передней панели.

Этот компактный и многофункциональный станок от известного шведского производителя рекомендуют купить при необходимости профилирования и строжки заготовок, его отличительной особенностью является возможность быстрой смены ножей, отдельная регулировка двигателей каждого шпинделя и качественная обработка древесины вне зависимости от ее твердости. При малом потреблении электроэнергии (суммарная мощность не превышает 12,5 кВт) обеспечивает не менее 500 п. м. евровагонки за 1 ч, надежная термозащита двигателей исключает их перегрев. Долговечность ресурсов обусловлена правильным закреплением верхних и нижних валов, толстой сталью станины (4 мм) и наличием устойчивого чугунного стола.

м. евровагонки за 1 ч, надежная термозащита двигателей исключает их перегрев. Долговечность ресурсов обусловлена правильным закреплением верхних и нижних валов, толстой сталью станины (4 мм) и наличием устойчивого чугунного стола.

Этот российский прибор характеризуется высокой функциональностью, по своим показателям он подходит любому деревообрабатывающему предприятию с разными объемами выпуска. Качество и точность изготавливаемой продукции обеспечивает наличие бесступенчатой системы подачи заготовок, помещенных в цилиндр и оснащенных пружинным механизмом регулировки прижимных вальцов, мягких полиуретановых роликов, подхватывающих изделие на выходе, и пазовой фрезы и линейки на первом шпинделе. Единственным минусом LTT MB4013 является ограничение по ширине обрабатываемых досок (130 мм), но на выпуск евровагонки этот фактор не влияет, ее профиль не превышает 12 см.

Содержание

- 0.1 Стоимость станков

- 1 Как и из чего делается вагонка?

- 2 Как сделать домашний станок?

- 3

Подбор инструментов и другие тонкости процесса

- 3.

1

Похожие статьи

1

Похожие статьи

- 3.

Стоимость станков

Покупка профессионального станка для изготовления вагонки считается оправданной исключительно при желании наладки постоянного выпуска продукции с целью ее продажи. Полноценной линия станет только при наличии удобного приемного стола, камеры для просушки древесины и оборудования для ее распила.

При профилировании небольшого объема своими силами подойдет ламельный или кромочный ручной резак, при отсутствии опыта такие партии просто покупаются на базах. Альтернативным вариантом является производство своими руками, в этом случае число проходов доски увеличивается несколько раз, качество изделий уступает полученным на профессиональном оборудовании, но для собственных нужд этого будет достаточно.

Станок для изготовления вагонки необходим каждому, кто хочет, например, отделать ею дом или бытовку.

Сделать станок и производить вагонку самому обойдется в разы дешевле, чем закупать готовую продукцию в больших объемах.

При строительных и ремонтных работах вагонка незаменима, она отличается экологической чистотой, легкостью обработки и привлекательным внешним видом.

Конечно, сегодня производители предлагают огромный ассортимент такого товара, но вагонка, сделанная в домашних условиях, всегда будет качественнее и надежнее той, которую можно купить.

Кроме того, имея свой станок для производства вагонки, можно со временем попробовать начать небольшой бизнес.

Однако заводское оборудование также стоит недешево, хоть со временем и окупается. Выход есть — сделать его своими руками, зная все тонкости процесса и понимая, с каким материалом предстоит работать.

Содержание:

Как и из чего делается вагонка?

Примечательно, что для изготовления вагонки необходимы разные породы дерева. Для отделочных работ (как фасадных, так и внутренних) выбирают древесину следующих пород: сосна, лиственница, кедр, ель.

Выбирают вагонку из такого материала еще и потому, что она имеет специфический, приятный и смоляной запах, который наполняет помещение уютом. Конкретно для внутренних работ используют ясень, липу, осину.

Конкретно для внутренних работ используют ясень, липу, осину.

Такие деревья менее прочные, но их выбирают за привлекательный внешний вид и цветовой спектр.

Если вы собираетесь изготавливать вагонку своими руками с помощью домашнего станка, то нужно понимать, что она должна отвечать многим требованиям и не уступать той, которую делают по промышленной технологии.

Изготовление вагонки заключается в том, что готовый лист должен быть идеально ровным, без неровностей, деформаций, зацепок. Это достигается шлифовкой.

Также вагонка должна пропитываться специальными растворами, иногда ее покрывают лаком. Это нужно для того, чтобы влага не оказывала такого разрушительного действия на древесину.

Если правильно пропитать древесину, то она будет служить десятилетиями. В зависимости от типа дерева выбирают разные способы разделки.

Например, если речь идет о сосне, то распиливают только нижнюю часть дерева, ведь там меньше сучков.

Лиственница же является дешевой заменой дуба, она отличается высокой прочностью и цельностью структуры волокон.

Видео:

Как сделать домашний станок?

Станок для изготовления вагонки должен обрабатывать доску сразу с четырех сторон, поэтому его конструкция отличается сложностью, особенно если все делать своими руками.

Важный параметр, по которому характеризуют устройства — это сечение материала, который получается на выходе. Чем больше сечение, тем большей должна быть мощность аппарата.

В первую очередь занимаются сборкой каркаса станка — сюда входит стол и рама. Рабочей поверхности необходимо уделить много внимания.

Поэтому важно обеспечить качественное сваривание всех деталей, особенно если сварка тоже будет проводиться своими руками.

Чаще всего самодельный станок делают из листового прочного железа, потому что стол должен быть узким, длинным и устойчивым.

В середине листа необходимо сделать отверстие, где будут установлены специальные валики. Их приводит в движение электромотор.

Размеры листа позволяют не только делать вагонку с большим сечением, но и улучшить эксплуатационные свойства.

Видео:

Дело в том, что чем больше будет по массе самодельный станок, тем меньшей будет вибрация во время работы. Повышенная вибрация всегда ставит высокое качество готовой вагонки под угрозу.

Следующим в домашних условиях делают ножевой вал. Пожалуй, лишним будет говорить, что именно от этого компонента зависит качество готового материала, ведь это основная режущая деталь.

Именно поэтому лучше купить готовый вал в магазине, сделать его своими руками практически невозможно.

Дело в том, что профессиональные детали сбалансированы должным образом, правильно отшлифованы, что позволяет не только получить вагонку высокого качества, но и не беспокоиться по поводу безопасности мастера во время работы.

Что же касается привода, то тут лучше отдать предпочтение ступенчатым моделям, благодаря чему можно регулировать подачу материала на обработку.

После этого устанавливают электродвигатель — этот процесс легко провести даже своими руками. Главное, определиться с мощностью. Для бытовых целей хватит параметров от 2 до 5 кВт.

Для бытовых целей хватит параметров от 2 до 5 кВт.

Если брать мощность больше, то можно не добиться нужной аккуратности обработки, а меньшая не позволяет вообще разрезать древесину.

Тут бюджетным вариантом может быть даже старый двигатель из других устройств, например, стиральной машины.

Видео:

Последними устанавливают прижимные ролики, которые фиксируют деревянные заготовки на листе станка.

Тут также можно использовать ролики из старой стиральной машины или закупить такие детали у фабричных производителей.

Подбор инструментов и другие тонкости процесса

Изготовление станка своими руками возможно, только если у вас есть целый список специальных инструментов.

Сюда относят:

- сварочный аппарат, можно даже с небольшой мощностью;

- электродрель, в которой есть насадки, справляющиеся с металлами;

- шлифовальная машинка;

- станок для обработки металла;

- токарный станок.

К сожалению, изготовить станок самостоятельно реально только в том случае, если есть опыт работы с фабричным оборудованием. Без всякой практики это банально небезопасно.

Без всякой практики это банально небезопасно.

Надежность конструкции должна не вызывать сомнений, а создание станка может затянуться даже на месяцы. Альтернативным вариантом будет покупка фрезерного или деревообрабатывающего станка.

На таком устройстве создание вагонки проходит в несколько этапов, однако такой аппарат стоит в разы дешевле, чем профессиональный станок для изготовления материалов.

При работе с режущим оборудованием необходимо все время следить за исправностью инструментов, вовремя заниматься их заточкой и проверять на наличие сколов, неровностей.

Видео:

Любая шероховатость может стать причиной рикошета части древесины, что нередко вызывает серьезные травмы.

Все ножи и валы должны быть должным образом закреплены — для этого выбирают сверхпрочные болтовые крепления и полностью их затягивают.

Если же вы решили, что изготовить станок для вагонки дома не получится, то необходимо с особым вниманием подходить к выбору оборудования. Изучите все технические характеристики.

Изучите все технические характеристики.

Тут стоит отталкиваться от нагрузки, которая будет возложена на конструкцию.

Имеет большое значение, как часто будет использоваться станок, нужен ли он для промышленного изготовления или вагонка изготавливается только для личного строительства.

Если необходимо постоянно изготавливать вагонку, то лучше взять мощный станок, который работает на высоких скоростях с мощностью более 5 кВт. Также различают ручные модели и автоматические.

Для изготовления вагонки в маленьких объемов хватит и ручного станка, для бизнеса нужен автоматический.

Похожие статьи

Изготовление вагонки в домашних условиях

Содержание

- Производство вагонки своими руками — краткая инструкция

- Необходимое сырье

- Изготовление в домашних условиях. Станок для работы.

- Изготовление в промышленных условиях

- Вагонка из поливинилхлорида

- Бизнес план по производству

- Производство вагонки – разбираемся в технологии

- Изготавливаем вагонку

- Методы изготовления вагонки

- Изготовление промышленного типа

- Изготовление материала дома

- Станок, на котором изготавливают деревянные панели

- Вагонка поливинилхлоридная

- Вывод

- Популярные записи

Производство вагонки своими руками — краткая инструкция

Производство вагонки в домашних условиях – это отличный вариант бизнеса, так как отделочные материал из дерева, как никогда, пользуются большим спросом у разных категорий населения. Что понадобится на начальном этапе? Конечно же, горячее желание довести задуманное мероприятие до конца.

Что понадобится на начальном этапе? Конечно же, горячее желание довести задуманное мероприятие до конца.

И определенная сумма денежных средств, потому что вагонку придется изготавливать при помощи специального и на первых порах сложного в освоении оборудования.

Необходимое сырье

Для того, чтобы изготавливать качественные изделия у себя дома, понадобятся оборудование для производства вагонки и сырьевой материал, из которого будут вырезаться панели.

Какое сырье лучше выбрать?

- Из хвойных пород можно взять сосну, кедр, ель, лиственницу. Они обладают изумительным смолистым запахом и обладают крепкой структурой.

- Для внутренней отделки помещений хорошо подходят лиственные породы, поэтому стоит и на них остановить выбор. Можно закупить липу, ясень, осину. Богатая цветовая гамма этой древесины придает ей особую изысканность и красоту.

Изготовление в домашних условиях. Станок для работы.

Дома можно разделать доску «под орех»

Специальный станок обеспечивает обработку каждой панели сразу со всех сторон, что значительно сокращает время, затраченное на работу.

Если есть опыт в пользовании таким оборудованием, то за небольшое время можно выполнить приличное количество качественного материала.

На станине станка есть шпиндели, осуществляющие крепление к ним фрез. Мощный и сильный механизм, обеспечивающий захват доски, точно направляет ее в рабочую зону. При неспешной работе вибрационные толчки практически не ощущаются.

Станки могут быть:

- Небольшой мощности. На них производится вагонка с маленьким сечением. Из-за слабой нагрузки обороты увеличены. Если они снизятся, то доска легко повреждается.

- Большой мощности. Благодаря силе и скорости, с которой работает станок, процесс изготовления значительно ускоряется, и увеличиваются объемы производства.

Видео — линия по производству:

Изготовление в промышленных условиях

Для того, чтобы работа спорилась, для промышленного производства понадобятся несколько помещений: складское, рабочее, комната для переодевания и др.

Соответственно: чем больший масштаб работы будет охвачен, тем лучше предприятие должно быть укомплектовано необходимым оборудованием и инструментами. Ведь от этого напрямую зависит уровень производительности компании.

Технология производства вагонки – поэтапная и сложная, поэтому нелишним будет затронуть и эту тему. Что входит в работу?

- Современные технологии позволяют на любом рабочем этапе использовать сырье таким образом, чтобы не оставалось мусора и бездумно израсходованного материала. Поэтому даже из обрезков древесины на предприятии делают обрезную доску, которая расходуется ничуть не хуже, чем цельные панели.

- Обязательным является просушивание сырья, поскольку свежая древесина со временем теряет лишнюю влагу и становится чуть меньше. Слишком сухой воздух может спровоцировать трескание и деформацию материала, поэтому необходимо создавать оптимальные условия для хранения панелей.

- Лицевая сторона панелей подвергается обстругиванию. Это важная часть работы, поскольку от внешней стороны изделия зависит общий вид покрытия.

- Шпунтовка и фальцовка нужны для того, чтобы выполнить вырез для установки в одну панелей другой, и доски плотно, впритык устанавливались друг к другу.

- На заключительных этапах доски проверяются, отбраковывается некачественный материал, на котором были замечены трещины, сучки и пятна гниения.

- Снятие фасок включает в себя очистку поверхностей панелей от стружки, грязи и пыли.

- При сортировке вагонка распределяется по породам, по классам и по качеству выполненных изделий.

Видео — производство евровагонки:

Вагонка из поливинилхлорида

К сожалению, такой тип вагонки невозможно производить в домашних условиях, потому что ее изготовление требует наличия специального дорогостоящего оборудования.

Производство вагонки включает в себя:

- Поступление гранул вещества в рабочий бункер.

- Передача порций сырья при помощи специального дозатора в цилиндрическую емкость.

- Полимеризация и пластификация ПВХ благодаря высокой температуре электрических нагревающих элементов.

- Продавливание в формы.

- Пристывание расплавленного материала к формам, и его последующее охлаждение постоянно циркулирующей в оборудовании водой.

- Обрезание профилей.

Бизнес план по производству

Перед тем, как начать предпринимательскую деятельность, стоит позаботиться о создании бизнес-проекта, который должен включать в себя отпускную среднюю цену материала, подробное описание технологических процессов и возможные издержки.

Учитывая эти моменты, предприниматель сможет ясно представить, выгоден и рентабелен ли выбранный вид деятельности. Если в месяц предприятию удается изготавливать от 350 до 450 куб. м вагонки – это уже неплохое начало для бизнеса.

Производство вагонки – разбираемся в технологии

Вагонка класса Экстра

Производство вагонки в домашних условиях требует денег и желания заниматься этим процессом. Ничего особенного для такой работы не нужно. Сегодня дерево является одним из самых распространённых отделочных и строительных материалов, потому что это экологично, натурально и безумно красиво, помимо всего прочего древесина обладает и лечебными свойствами, такой момент тоже упускать нельзя.

Ничего особенного для такой работы не нужно. Сегодня дерево является одним из самых распространённых отделочных и строительных материалов, потому что это экологично, натурально и безумно красиво, помимо всего прочего древесина обладает и лечебными свойствами, такой момент тоже упускать нельзя.

Важно! Тепло в доме и комфорт очень просто создаются именно благодаря такому материалу как дерево. Синтетические аналоги и рядом не стояли с натуральной древесиной.

Изготавливаем вагонку

Цена сырья доступна каждому

На сегодняшний день есть огромный выбор сырья, из которого изготавливается вагонка.

Давайте рассмотрим каждый из них, выявим все достоинства и недостатки той или иной древесины для вагонки:

- Породы хвойные. К ним относятся: секвойя, сосна, кедр, лиственница. Такие породы древесины могут подойти для отделки как внутри помещения, так и снаружи. Приятные ощущения придаёт отделочному помещению смолистая древесина, узор на панелях очень необычный и замысловатый.

- Породы лиственные. Это – липа, осина, ясень. Такие породы древесины отлично подходят для отделки внутреннего типа. Для внешней облицовки такое сырьё не подходит, если вы хотите, чтобы возводимая конструкция служила вам долгие годы.

Методы изготовления вагонки

Изготовление вагонки в домашних условиях возможно лишь с применением технологичного оборудования

Идея промышленного изготовления вагонки достаточно прибыльная и удобная, но не стоит забывать, что для этого необходимы большие вложения денежных средств, которых, у простого гражданина просто нет. Если вы захотите попробовать организовать изготовление вагонки на дому, вам всё равно придётся приобретать оборудование для изготовления вагонки.

Если вы никогда ранее не сталкивались с процессом изготовления пиломатериалов, не стоит бояться, потому что в процессе изготовления панелей нет ничего сложного, так что вы сможете всё сделать самостоятельно своими руками.

Изготовление промышленного типа

Пошаговая инструкция изготовления материала:

- Изготавливаем обрезную доску.

Такой материал запросто может быть изготовлен из материала обрезного типа.

Такой материал запросто может быть изготовлен из материала обрезного типа. - Просушиваем панели, это можно делать как на природе, то есть на воздухе открытом или же в тёплом невлажном помещении.

- Придаём доске нужную нам форму, строгать доску необходимо по лицевой стороне.

- На оборудовании специального назначения производим такие процессы как шпунтовка и фальцовка.

- Проверяем доску на наличие на ней дефектов, трещин, различных деформаций.

- Чистим панели от грязи и пыли, снимаем фаски с доски.

- Сортируем изготовленный материал по качеству.

Изготовление материала дома

Как вы сами поняли, что оборудование для производства вагонки жизненно важно, и нам просто в этом деле без него никак не обойтись. Помимо оборудования понадобятся специальные детали и инструменты.

Фрезы, используемые при изготовлении пиломатериала

Самым лёгким вариантом является изготовление из доки обрезного типа:

- Первое, что мы делаем — обрезаем доску.

- Вытачиваем паз, причём с двух сторон

- Отшлифовываем лицевую сторону панели, не забываем обрезать фаску.

- Паз должен быть толще, чем рейка.

- Сделанная рейка является соединительной частью между планками.

Фото фрезы напаянной

Станок, на котором изготавливают деревянные панели

Конструкция станка достаточно сложная. В обязательном порядке к такому оборудованию должна быть приложена полноценная инструкция.

Теперь вопрос о том, как изготовить вагонку становится просто неактуальным, потому как благодаря этому оборудованию проблема разрешима. Такой станок имеет возможность совершать обработку доски полностью, то есть, со всех четырёх сторон.

Пропуская материал через этот агрегат, вы получаете на выходе уже готовую единицу. Не нужно быть профессионалом, чтобы справится с управлением этого оборудования. Но для точной уверенности в своих силах, просмотрите видео, где подробно будет описано и показано, как работает эта машина.

Важно! Не забывайте о технике безопасности, какой бы простой в управлении не была машина, необходимо учитывать и тот факт, что все электрические элементы такого оборудования должны быть полностью прикрыты защитными элементами. Если много пыли и грязи накопится на электрических элементах, вам придётся выкинуть много денег для ремонта такого агрегата.

Виды станков:

- Станки, нагрузка которых небольшая. Сечение изготовления материала небольшое, соответственно, мощность агрегата тоже небольшая.

- Станки, нагрузка которых достаточно большая. Здесь всё просто – за короткий промежуток времени выполняется большой объём работ.

На рынке оборудования рассматриваемого типа очень много, поэтому каждый найдёт агрегат себе по вкусу. Если налажено производство: вагонка будет качественной.

Вагонка поливинилхлоридная

ПВХ вагонка

Помимо деревянной вагонки, существует ещё панели из поливинилхлорида. Для изготовления такого материала вам также понадобится специальное оборудование.

Механизм работы таких приборов одинаковый:

- В приёмный бункер поступает сырьё.

- Сырьё поступает в цилиндр путём передачи дозатора.

- Цилиндр нагревается.

- Масса под высоким давлением начинает продавливаться через специальные формы. Начальная форма материала готова.

- В калибраторе масса присасывается к форме, происходит охлаждение материала.

- Обрезка профиля.

Вывод

Если вы решили изготавливать вагонку у себя дома, тогда вам необходимо будет приобрести специальное оборудование и не важно, будет ли это деревянная вагонка или же вагонка из ПВХ. Правила техники безопасности должны соблюдаться в любом случае. Внимательно нужно следить за работой острых деталей, все механизмы электрического типа должны быть прикрыты, не должно быть перепадов в электрической сети.

Обратите внимание! Не стоит самостоятельно придумывать новые способы изготовления пиломатериала, всё уже придумано за вас. Такие фантазии могут привести к негативным последствиям, потому как оборудование нужно использовать строго по инструкции, и никак больше.

Такие фантазии могут привести к негативным последствиям, потому как оборудование нужно использовать строго по инструкции, и никак больше.

Вагонка из ПВХ прекрасно подходит для отделки как наружной, так и внутренней. Используется такой материал повсеместно, он крепкий, прочный, морозо- и влагоустойчивый, так что прослужит вам долгие годы, не изменив при этом свой первоначальный вид, и качественные характеристики при этом тоже не поменяются.

Опубликовано в Изготовление

Машины для закрытия крышек – Captech Automation, LLC

В CapTech мы также специализируемся на создании высокопроизводительных машин для футеровки CAP5 Clockwork. Эта технология помещает вкладыши одновременно в несколько рядов укупорочных средств. Располагая футеровочный материал под углом, мы можем максимально увеличить ширину рулона, что позволяет использовать больше основного рулона, что напрямую приводит к экономии. Материал футеровки также режется и вставляется за один этап, что снижает количество необходимых инструментов. Эти устройства нежные, простые и могут выполнять несколько функций.

Эти устройства нежные, простые и могут выполнять несколько функций.

Пресс-штанга сбалансирована газовой пружиной для плавной работы и контроля, а внутрицикловые системы управления технологическим процессом встроены в оборудование для раннего обнаружения и предотвращения дефектов. Мы строим и поставляем четыре разных размера наших машинных систем CAP5 Clockwork в зависимости от потребностей в пропускной способности.

Машины CAP5 Clockwork также рассчитаны на несколько размеров крышек на машину с простой и быстрой заменой.

Выбор подходящей системы машин для подкладки укупорочных средств очень важен, чтобы убедиться, что вы используете правильную технологию для вашего типа крышек и материалов. Каждая система может быть настроена в соответствии с потребностями компании в сборке, проверке, тестировании и ориентировании. В CapTech мы проектируем и поставляем все следующие системы машин для облицовки укупорочных средств:

Индексирующие машины для футеровки крышек типа звездочка

Машины для подкладки колпачков со звездообразным колесом могут выполнять точные операции подсчета и индексации. Эта относительно медленная машина помещает крышки в карусель для выполнения операций облицовки. С каждым индексом колесо поворачивается на одну позицию, и детали проходят через станции в приспособлениях. Готовые детали выбрасываются в бункер или на конвейер. . Это оборудование отлично подходит для организации операций по футеровке крышек небольшими партиями или группами.

Эта относительно медленная машина помещает крышки в карусель для выполнения операций облицовки. С каждым индексом колесо поворачивается на одну позицию, и детали проходят через станции в приспособлениях. Готовые детали выбрасываются в бункер или на конвейер. . Это оборудование отлично подходит для организации операций по футеровке крышек небольшими партиями или группами.

Машины для облицовки крышек с вращающейся матрицей

Ротационная высечка — это быстрый непрерывный процесс резки. Машины для облицовки колпачков, оснащенные ротационными штампами, могут быстро вырезать перфорацию по индивидуальному заказу для любой заранее определенной конструкции колпачка, а остальная часть оборудования может ориентировать, размещать и надежно запечатывать колпачок с вкладышем. Из-за относительно высокой стоимости инструмента. Этот тип машины отлично подходит для быстрой обработки больших объемов одного дизайна за раз.

Машины для подкладки крышек челночного типа

Машины для подкладки кепок челночного типа могут работать практически с любым размером, стилем или формой подкладки для кепок. Они также могут использовать различные методы, такие как посадка с натягом и термоплавкий клей, для фиксации подкладки в крышке и обеспечения оптимальной производительности. Эти машины могут работать с круглыми накладками и накладками с язычками.

Они также могут использовать различные методы, такие как посадка с натягом и термоплавкий клей, для фиксации подкладки в крышке и обеспечения оптимальной производительности. Эти машины могут работать с круглыми накладками и накладками с язычками.

Машины для подкладки крышек

предлагают различные важные функции и преимущества, в том числе:

- Проверка целостности продукта. Наличие хорошо запечатанной прокладки на крышке служит гарантией того, что контейнер не был открыт или загрязнен после завершения процессов наполнения и закрытия. Вкладыши также могут отображать дату запечатывания или лучшее по дате.

- Повышение доверия потребителей. Когда потребители видят полностью запечатанный контейнер, они уверены в свежести продукта и его отсутствии. Для жидких и полужидких продуктов уплотнение также предотвращает загрязнение внутренней части крышки продуктом, что еще больше повышает удобство для потребителя.

- Графическая коммуникация и продвижение.

Вкладыши для крышек могут быть красочными, привлекательными и рекламными. Производители могут печатать логотипы, забавные факты, купоны и другой текст или изображения поверх вкладышей для крышек, чтобы еще больше привлечь аудиторию после покупки.

Вкладыши для крышек могут быть красочными, привлекательными и рекламными. Производители могут печатать логотипы, забавные факты, купоны и другой текст или изображения поверх вкладышей для крышек, чтобы еще больше привлечь аудиторию после покупки. - Сохранение свежести. Физический барьер крышки-вкладыша, особенно того, который полностью прилегает к краю контейнера, останавливает или замедляет процесс окисления, позволяя продукту оставаться свежим в течение более длительного периода времени.

- Предотвращение утечки. Вкладыши для крышек предотвращают утечку и проливание во время транспортировки и коммерческого хранения, чтобы гарантировать полную сохранность продуктов при их доставке потребителям.

- Предотвращение загрязнения продукта. Вкладыши крышки предотвращают разложение или смешивание с продуктом загрязняющих веществ, таких как влага, пыль, газообразные химикаты и другие нежелательные вещества.

Любая отрасль, производящая потребительские товары, получает выгоду от надежных машин для укупорки, которые запечатывают продукты в контейнеры для обеспечения их свежести и чистоты. Это оборудование используется в трех ключевых отраслях:

Это оборудование используется в трех ключевых отраслях:

Еда и напитки

Машины для облицовки крышекмогут использовать одобренные FDA и пищевые полимеры для герметизации пищевых продуктов в бутылках, банках или других контейнерах. Использование технологии горячего клея или прессования обеспечивает устойчивость к химическим веществам и загрязнениям, защиту от окисления и соответствие нормативным стандартам. Такие материалы, как вспененный полиэтилен, создают стабильное сжимаемое уплотнение.

Фармацевтическая

Фармацевтическая продукция должна соответствовать строгим требованиям к розливу и упаковке. Вкладыши для крышек обеспечивают полную герметизацию для предотвращения утечек и устранения риска загрязнения капсул, жидкости и других лекарств. Индукционные уплотнения являются популярным выбором, поскольку они обеспечивают четкое доказательство любого вмешательства.

Косметика

Как и в случае с фармацевтическими препаратами, в процессах упаковки косметических средств используется индукционная герметизация, а не герметизация под давлением, чтобы создать герметичную герметизацию, предотвращающую разложение и демонстрирующую признаки возможного вмешательства. Масла, порошки, бальзамы и многое другое выигрывают от улучшенного уплотнения, которое фиксирует свежесть и обеспечивает неизменное ощущение, когда потребитель открывает каждую упаковку.

Масла, порошки, бальзамы и многое другое выигрывают от улучшенного уплотнения, которое фиксирует свежесть и обеспечивает неизменное ощущение, когда потребитель открывает каждую упаковку.

необходимы для обеспечения свежести, предлагая индивидуальную графику подкладки и контроль над всем процессом запайки. В CapTech мы специализируемся на предоставлении самой передовой и наиболее полной линейки систем футеровки «под ключ» в Северной Америке.

Наш обширный опыт в проектировании и разработке машин для облицовки укупорочных средств по индивидуальному заказу в сочетании с нашим обширным отраслевым опытом делает нас идеальным партнером для ваших решений по подкладке укупорочных средств. Чтобы узнать больше о наших возможностях или начать работу с вашей индивидуальной системой, свяжитесь с нами или запросите предложение сегодня.

| CAP5 Модель машины | Максимальная ширина полосы материала футеровки | Максимальная кавитация штампа (38 мм) | Максимальная кавитация штампа (110 мм) |

|---|---|---|---|

| CAP5-7 | 7 дюймов | 4-местный | Одноместный |

| CAP5-11 | 11 дюймов | Семерка | 2-местный |

| CAP5-15 | 15 дюймов | 10 шт. | 3-местный |

Запросить цену

- Имя*

Первый Последние

- Название компании*

- Телефон

- Электронная почта*

- Защитный код *

Оборудование для облицовки укупорочных средств – Центральные машины

Мы предлагаем изготовленные по индивидуальному заказу машины для изготовления вкладышей с роликовыми высечками для подкладки колпачков со всеми типами укупорочных средств. Материалы футеровки, подаваемые с катушек в машины, прецизионно нарезаются по определенным шаблонам с использованием специальных роликовых штампов. Наши роликовые штампы могут вырезать плоские круглые формы из рулонов материалов для прокладок крышек. Приводимые в действие CAM ползунки с инструментальными головками перемещают формованный материал вкладыша в укупорочные средства.

Наши роликовые штампы могут вырезать плоские круглые формы из рулонов материалов для прокладок крышек. Приводимые в действие CAM ползунки с инструментальными головками перемещают формованный материал вкладыша в укупорочные средства.

Машины для изготовления вкладышей с несколькими инструментами для вставки могут быть сконструированы для заполнения материалом вкладыша до 1200 укупорочных средств в минуту. Доступны машины как с вибрационным, водопадным или центробежным питателем, так и с линейными направляющими для непрерывного потока деталей на производственной линии. При необходимости также могут быть добавлены наматывающие устройства, моторизованные устройства подачи материала, автоматическая смена и загрузка футеровочного материала, устройства для повторного наматывания лома или измельчители. Наши машины могут быть интегрированы с оборудованием вторичной обработки укупорочных средств, таким как укупорочное оборудование или машины для сборки многокомпонентных укупорочных средств.

Поговорите со специалистом

Посмотреть другие продукты

Оснащенный для 1, 2, 3, 4 или 6 конфигураций, вращающийся штамп, который мы используем, легко режется и требует минимального обслуживания. Инструменты станции, закрепленные на стальных пластинах, могут быть закалены и заземлены. Точки защемления, а также вращающиеся зоны защищены в соответствии с передовыми принципами проектирования машин и стандартами OSHA. Ограждение периметра также может быть изготовлено из прозрачных панелей из поликарбоната.

От каждой машины наши клиенты могут ожидать долговечности и надежности благодаря использованию механических и сервоприводных движений. Вся наша квалифицированная рабочая сила находится под одной крышей, что позволяет осуществлять полное строительство и учет продукции в нашем магазине. Мы используем как традиционные, так и современные CAD/CAM и электроэрозионные станки для изготовления компонентов.

- Технические характеристики

Тип крышки Круглая плоская крышка Форма выпуска Материал подкладки – поставляется на катушках

Круглое плоское закрытие – поставляется наваломТип питателя Центробежный питатель

Встроенные гусеницы

Вибрационный питательДиапазоны производительности До 1200 деталей в минуту Платформа машины Машина для изготовления вкладышей для крышек с роликовой матрицей

Стандартные конфигурации пуансонов и матрицКонфигурация матрицы Прецизионная вращающаяся матрица (1, 2, 3, 4 или 6-Up) Характеристики машины Разматыватель

Моторизованный податчик материала

Перемотчик металлолома

Кулачковый ползун с инструментальной головкой

Интерфейс оператора

Автоматический вкладыш

Замена материала

Доступны другие опции

БракОснастка Закаленная и отшлифованная

Станционная оснастка, закрепленная на отшлифованной стальной верхней пластине, поддерживаемая сборным стальным основанием

Допуск: +/- 0,001 дюймаОпции защитных ограждений Ограждение с электрической блокировкой

Ограждение для точек защемления и вращающихся секций

Ограждение по периметру с прозрачными панелями из поликарбоната

Реле безопасности - Варианты исполнения

Системы подачи Вибрационные питатели

Центробежные питатели Ступенчатые питателиВодопадные питатели В системах подачи Пути конвейеров с механическим приводом

Пути регенеративных воздуходувок

Пути сжатого воздуха

Вибрационные встроенные гусеницы - Осмотр и тестирование

Процесс тестирования 24-часовой безостановочный тест всухую

Окончательная отладка

Гипот-тест для электрических испытаний разъемов

Многоэтапный тест под нагрузкой Стандарт79 Контрольный список - Дополнительная информация

Используемое программное обеспечение САПР Autodesk Inventor Доступны другие услуги Моделирование автоматизации с помощью программного обеспечения для проектирования САПР

Модернизация стандартных станков и станков других производителейОбслуживаемые отрасли Бытовая техника

Электротехника

Электроника

Продукты питания и напитки

Медицина/фармацевтика - Дополнительные опции

Детектор размещения продукта Оптоволоконные датчики «видимое насквозь»

Датчики конвергентного луча

Лазерные датчики

Зондовая оснастка с датчикамиПредварительные питатели Элеваторные бункеры

Вибрационные бункеры

Бункеры с живым дномОбработка материала футеровки Система размотки, удерживающая две катушки материала лайнера

Автоматическая загрузка и замена материала лайнера в машине

Измельчитель лома лайнера

Устройство перемотки отходов лайнераСистемы удаления штампов Электрическая лебедка с горкой Проверка сборки продукта Проверка системы технического зрения

Автоматический выброс продукта в бункеры для отбора пробСистемы упаковки Системы обработки картонных коробок с приводными или роликовыми конвейерами

Штабелирование

Роботизированная упаковка

Двухпозиционные отклонители картонных коробокИнтерфейс оператора Сенсорный экран с диагностикой машины и сбором данных

Кнопка

Блоки отображения сообщений

Табло-дисплеи

Запросить цену

Подкладочные машины

Подкладочные/ватные машины

Оборудование для укупорки любого типа из пластика или металла диаметром от 20 мм до 120 мм и производительностью от 4000 страниц в час.

до 72000 стр./ч.

до 72000 стр./ч. Со всеми способами сборки

Блоки подачи ленты

Машины для облицовкиLamfi могут нарезать уплотнения непосредственно из ленты во все формы вкладышей: круглые, с язычком, тройным выступом, пончиком или кольцом, либо путем пробивки вкладыша из ленты, либо с помощью технологии Rotary Die Technique, которая может быть установлена на версии «A». и «С» всех наших моделей

Устройство Rotary Die cut может вырезать подложку любой формы, оставляя ее прикрепленной к ленте. Затем вкладыш отделяется и вставляется в укупорочное средство с помощью вставного устройства машины для изготовления вкладышей. На наши блоки футеровки могут быть установлены устройства как пробивки, так и устройства RD, и можно легко переключаться между этими двумя системами.

Устройство RD также можно использовать для тиснения логотипа на подкладке.

Доступны все формы вкладышей:

- Круглый

- Кольцевое уплотнение

- Пончик

- Три вкладки

- Язычок

Замена набора инструментов выполняется быстро и легко благодаря нашим «наборам быстрого набора» ; Также доступны средства для видеоинспекции и варианты клея.

Индивидуальный дизайн и конструкция

- Б1-А

- С1-А

- Н3-А

B1-A

Основные характеристики

- Тип : Индексная карусель ASD (все с сервоприводом)

- Метод подкладки/ваты : Ленточная подача

- Макс. достижимая скорость : 200 частей на миллион

- Количество колпачков, обрабатываемых за каждый цикл: 1

- Макс.

диаметр крышки : 120 мм

диаметр крышки : 120 мм - Инструмент: Взаимозаменяемый

- Клеевая система: В наличии

- Визуальный контроль качества: В наличии

C1-A

Основные характеристики

- Тип : Индексная карусель

- Метод подкладки/ваты : Ленточная подача

- Метод резки вкладыша: Пуансон и матрица, ротационная матрица

- Максимально достижимая скорость: 100 стр/мин

- Количество колпачков, обрабатываемых за каждый цикл: 1

- Макс. диаметр колпачка: 120 мм

- Инструмент: Взаимозаменяемый

- Клеевая система: В наличии

- Визуальный контроль качества: В наличии

N3-A

Основные характеристики

- Тип: Индексная карусель ASD (все с сервоприводом)

- Метод подкладки\ваты: Ленточная подача

- Метод резки вкладыша: Пуансон и матрица, ротационная матрица

- Максимально достижимая скорость: 200 копий в минуту

- Количество колпачков, обрабатываемых за каждый цикл: Варьируется в зависимости от диаметра колпачка

- Макс.

диаметр колпачка: 120 мм

диаметр колпачка: 120 мм - Инструмент: Взаимозаменяемый

- Клеевая система: В наличии

- Визуальный контроль качества: Доступно

Предварительно нарезанные блоки подачи

Сборка с помощью предварительно нарезанного диска- В1-В

- С1-В

- Н3-Б

B1-B

Основные характеристики

- Модель: Indexig Carousel ASD (все с севоприводом)

- Метод подкладки/ваты: Предварительно вырезанный

- Тип пыжа: Ассиметричный пакетный, симметричный пакетный

- Максимально достижимая скорость: 200 стр/мин

- Количество колпачков, обрабатываемых за каждый цикл : 1

- Макс.

диаметр крышки: 120 частей на миллион

диаметр крышки: 120 частей на миллион - Инструмент: Взаимозаменяемый

- Клеевая система: В наличии

- Визуальный контроль качества: В наличии

C1-B

Основные характеристики

- Стиль: Индексная карусель

- Метод подкладки/ваты: нарезанный

- Тип пыжа: Ассиметричный пакетный, симметричный пакетный

- Максимально достижимая скорость: 100 стр/мин

- Количество колпачков, обрабатываемых за каждый цикл: 1

- Инструмент: Взаимозаменяемый

- Клеевая система: В наличии

- Визуальный контроль качества: В наличии

N3-B

Основные характеристики

- Тип: Индексная карусель ASD (все с севоприводом)

- Метод подкладки/ваты: Предварительно нарезанный

- Тип пыжа: Ассиметричный пакетный, симметричный пакетный

- Максимально достижимая скорость: 200 циклов в минуту

- Количество колпачков, обрабатываемых за каждый цикл: Варьируется в зависимости от диаметра колпачка

- Макс.

диаметр колпачка: 120 мм

диаметр колпачка: 120 мм - Инструмент: Взаимозаменяемый

- Клеевая система: В наличии

- Визуальный контроль качества: В наличии

Блоки с предварительной нарезкой и подачей ленты

как лентой, так и/или предварительно нарезанным пыжом, которые могут работать одновременно

- В1-С

- N3-C

B1-C

Основные характеристики

- Тип : индексная карусель ASD (все с сервоприводом)

- Метод подкладки/ваты: Ленточная подача + предварительный нарез

- Метод резки вкладыша: Пуансон и матрица, ротационная матрица

- Тип пыжа: Ассиметричный пакетный, симметричный пакетный

- Максимально достижимая скорость: 200 стр/мин

- Количество колпачков, обрабатываемых за каждый цикл: 1

- Макс.

диаметр крышки : 120 мм

диаметр крышки : 120 мм - Инструмент: Взаимозаменяемый

- Клеевая система: В наличии

- Визуальный контроль качества: В наличии

N3-C

Основные характеристики

- Тип: Индексная карусель ASD (все с сервоприводом)