Композитные, стальные и эмалированные мойки для кухни по низким ценам

Композитные, стальные и эмалированные мойки для кухни по низким ценамЗвоните с 8:30 до 20:00, Пн-Пт

Написать нам в WhatsApp

- Главная

- Каталог

- Мойки для кухни

Предлагаем купить недорого мойку для кухни в нашем интернет магазине. У нас качественные и красивые композитные, стальные и эмалированные кухонные мойки.

- Сортировать:

- По цене

Вы выбрали:

Мойка композит. MARRB.Арлин Z15Q2 прямоу…

MARRB.Арлин Z15Q2 прямоу…

Мойка композит. MARRB.Арлин Z15Q2 прямоуг.,бежевый,647х497х205 без сифона

Мойка композит. MARRB.Арлин Z15Q5 прямоу…

Мойка композит. MARRB.Арлин Z15Q5 прямоуг.,песочный,647х497х205 без сифона

Мойка композит. MARRB.Арлин Z15Q7 прямоу…

Мойка композит. MARRB.Арлин Z15Q7 прямоуг.,хлопок,647х497х205 без сифона

Мойка композит. MARRB.Арлин Z15Q8 прямоу…

Мойка композит. MARRB.Арлин Z15Q8 прямоуг.,темно-серый,647х497х205 без сифона

Мойка композит. MARRB.ЭНДИ Z16Q2 прямоуг…

Мойка композит. MARRB.ЭНДИ Z16Q2 прямоугольная,бежевый,740x490x210 без сифона Мойка композит. MARRB.ЭНДИ Z16Q4 прямоуг…

MARRB.ЭНДИ Z16Q4 прямоуг…

Мойка композит. MARRB.ЭНДИ Z16Q4 прямоугольная,черный,740x490x210 без сифона

Мойка композит. MARRBAXX КК овал бол.110…

Мойка композит. MARRBAXX КК овал бол.110/Q4,748х455х210,черный, без сифона

Мойка композит. MARRB.Линди Z8Q2 ПРЯМОУГ…

Мойка композит. MARRB.Линди Z8Q2 ПРЯМОУГ. бежевый 500х425х195 без сифона

Мойка композит. MARRB.Линди Z8Q5 ПРЯМОУГ…

Мойка композит. MARRB.Линди Z8Q5 ПРЯМОУГ. песочный 500х425х195 без сифона

Мойка композит. MARRB.НАОМИ Z11Q2 овал,б…

Мойка композит. MARRB.НАОМИ Z11Q2 овал,бежевая,725x455x185 без сифона

Мойка композит. MARRB.НАОМИ Z11Q4 овал,ч…

MARRB.НАОМИ Z11Q4 овал,ч…

Мойка композит. MARRB.НАОМИ Z11Q4 овал,черный,725x455x185 без сифона

Мойка композит. MARRB.НАОМИ Z11Q5 овал,п…

Мойка композит. MARRB.НАОМИ Z11Q5 овал,песочный,725x455x185 без сифона

Мойка композит. MARRB.НАОМИ Z11Q8 овал,т…

Мойка композит. MARRB.НАОМИ Z11Q8 овал,темно-серая ,725x455x185 без сифона

Мойка композит. MARRB.ЭНДИ Z16Q5 прямоуг…

Мойка композит. MARRB.ЭНДИ Z16Q5 прямоугольная,песочный,740x490x210 без сифона

Мойка композит. MARRB.Линди Z8Q8 ПРЯМОУГ…

Мойка композит. MARRB.Линди Z8Q8 ПРЯМОУГ. темно-серый 500х425х195 без сифона

Мойка композит. MARRB.Черая Z3Q2 КРУГЛАЯ…

MARRB.Черая Z3Q2 КРУГЛАЯ…

Мойка композит. MARRB.Черая Z3Q2 КРУГЛАЯ бежевый 510*510*191 без сифона

Мойка композит. MARRB.Черая Z3Q4 КРУГЛАЯ…

Мойка композит. MARRB.Черая Z3Q4 КРУГЛАЯ черный 510*510*191 без сифона

Мойка композит. MARRB.Черая Z3Q5 КРУГЛАЯ…

Мойка композит. MARRB.Черая Z3Q5 КРУГЛАЯ песочный 510*510*191 без сифона

Мойка композит. MARRB.Черая Z3Q7 КРУГЛАЯ…

Мойка композит. MARRB.Черая Z3Q7 КРУГЛАЯ хлопок 510*510*191 без сифона

Мойка композит. MARRB.Черая Z3Q8 КРУГЛАЯ…

Мойка композит. MARRB.Черая Z3Q8 КРУГЛАЯ темно-серый 510*510*191 без сифона

Кухонные мойки по низким ценам

В нашем интернет-магазине можно купить мойки для кухни по низким ценам от известных российских и иностранных производителей.

В нашем ассортименте:

- стальные мойки;

- эмалированные мойки;

- мойки из композитных материалов;

- мойки из искусственного камня.

Эмалированные мойки для кухни

Эмалированные мойки для кухни всегда пользовались популярностью и большим спросом.

На самом деле современные эмалированные мойки выглядят очень красиво и стильно. Они имеют массу преимуществ:

- низкая цена;

- красивый дизайн;

- легкость установки;

- простота в уходе;

- устойчивость к повреждениям.

Современные эмалированные мойки имеют еще более прочное блестящее покрытие и обновленный дизайн.

Кухонные мойки из нержавейки

Еще более популярны квадратные и круглые кухонные мойки для кухни из нержавеющей стали.

Кухонные мойки из нержавейки, представленные в нашем магазине, отличаются следующими преимуществами:

- низкие цены;

- удобство монтажа;

- совместимость со стандартными размерами столешниц;

- практичность.

Поверхность кухонных моек из нержавеющей стали не впитывает запахи, легко моется средствами для мытья посуды, сохраняет блеск и гладкость долгие годы.

У нас можно купить квадратные кухонные мойки из нержавеющей стали с двумя чашами. Мойки для кухни с двумя чашами очень удобны: они позволяют, например, одновременно мыть овощи и посуду в разных чашах.

Композитные мойки для кухни

Купить композитные мойки для кухни можно в нашем интернет-магазине.

Мойки для кухни из композитных материалов — самые современные и востребованные, во многом благодаря привлекательному внешнему виду, разнообразию цветов и фактур.

Цены на композитные кухонные мойки обычно выше, чем на мойки из нержавеющей стали.

Композитные мойки для кухни в нашем магазине представлены в большом ассортименте цветов и форм:

- квадратные и прямоугольные;

- круглые и овальные;

- мойки в форме трапеции;

- кухонные мойки с одной и двумя чашами;

- мойки с полочкой-крылом для посуды и без нее;

- композитные мойки белого, песочного, серого, черного цвета;

- кухонные мойки однотонные или с цветными вкраплениями.

Предлагаем купить недорого мойку для кухни в нашем интернет магазине. У нас качественные и красивые композитные, стальные и эмалированные кухонные мойки.

Соединительный элемент для композита и стальной конструкции

Аэронавтика прокладывает путь

Легковесный дизайн подвижных структур включает в себя многочисленные преимущества: чем меньше будет масса конструкции для ускорения и перевозки, тем меньше будет потребление топлива, меньше транспортные расходы и меньший углеродный выброс. В некоторых случаях целью легковесной конструкции является улучшение эксплуатационных характеристик, таких как повышенная грузоподъёмность или больший диапазон. Кроме того, побочные эффекты снижения веса не являются незначительными. Меньший вес конструкции может привести к меньшим двигателям, что, в свою очередь, может привести к дальнейшему снижению веса. Существуют два различных подхода к снижению веса конструкции. Во-первых, применение принципов легковесного проектирования, таких как использование упрочненных кожей конструкций, и, во-вторых, замена материала, например, замена стали на композиты.

Существуют два различных подхода к снижению веса конструкции. Во-первых, применение принципов легковесного проектирования, таких как использование упрочненных кожей конструкций, и, во-вторых, замена материала, например, замена стали на композиты.

Аэронавигационная отрасль лидирует в сфере замены материалов. Когда в восьмидесятых годах Airbus разработал A320, на алюминиевые сплавы приходилось около 65% веса конструкции, тогда как новый A350 состоит только из 20% алюминиевых сплавов. Доля композитов, напротив, увеличилась с 13% до 53%. Аналогичная тенденция комбинирования различных материалов и более широкого использования армированных волокном полимеров (FRP) также наблюдается в железнодорожной и автомобильной промышленности.

Судостроение

Похоже, что одним из секторов, в котором так активно не учитывается тенденция к легкому проектированию и замене материалов, является гражданское судостроение. С другой стороны, на долю мирового судоходства приходится примерно 4,5% глобальных парниковых газов. По сути, контейнеровозы, танкеры и круизные лайнеры изготовлены из стали, а их конструкция сварена из более мелких стальных элементов.

По сути, контейнеровозы, танкеры и круизные лайнеры изготовлены из стали, а их конструкция сварена из более мелких стальных элементов.

Этот факт довольно удивителен, так как индустрия строительства лодок и яхт была пионером в применении композитных деталей в промышленно развитом секторе производства. Например, процесс Scrimp (разновидность вакуумной инфузии), разработанный в судостроительной промышленности, используется модифицированным образом для изготовления заднего гермошпангоута Airbus A380.

Можно найти несколько примеров успешного внедрения FRP (стеклопластика), например, шведские корветы класса Visby, показывающие, что возможно и выгодно использовать новые материалы в судостроении.

В настоящее время ветер перемен дует в судостроительной промышленности Европы, где производятся, прежде всего, специальные и круизные суда. Несколько верфей рассматривают возможность внедрения стеклопластика на судах разных типов.

Причинами применения легковесных материалов в судостроении, помимо потребления топлива, являются лучшее соотношение полезной нагрузки к конструктивному весу или уменьшение тяги. Это может открыть новые морские пути или, в случае речных круизных судов, продлить сезон. Дополнительной причиной является повышенная стабильность благодаря более низкому центру тяжести.

Это может открыть новые морские пути или, в случае речных круизных судов, продлить сезон. Дополнительной причиной является повышенная стабильность благодаря более низкому центру тяжести.

Несмотря на преимущества FRP, они не используются широко в судостроительной промышленности по трем причинам:

Суда представляют собой сложные конструкции, которые могут стоить от 400 до 800 миллионов евро, например, в случае круизных судов. Штрафные сборы за неисполнение обязательств являются стандартом в отрасли, что означает, что задержки могут означать миллионные штрафы.

Как правило, производимые подобные судна являются единственными в своем роде, что означает, что любое новшество должно финансироваться судном, на котором оно внедряется.

Правила и нормы являются строгими и консервативными, судна в международных водах должны проектироваться в соответствии с правилом ММО «Безопасность жизни на морях — Солас».

До недавнего времени единственным разрешенным конструкционным материалом из-за правил пожарной безопасности была сталь. Недавние изменения в правилах позволяют использовать стеклопластик при условии, что эквивалентная безопасность доказана.

Недавние изменения в правилах позволяют использовать стеклопластик при условии, что эквивалентная безопасность доказана.

Примером, демонстрирующим потенциал стеклопластика в судостроительной отрасли, является автомобильный перевозчик Siem Cicero, произведенный хорватской верфью Uljanik. На этом корабле три верхние палубы были заменены на стеклопластиковую конструкцию, что привело к снижению веса на 25% на этом участке.

Технология стыка/соединения

Поэтому, будущее судостроения — это сочетание стали и других материалов, таких как стеклопластик, поскольку нет смысла менять всю стальную конструкцию на стеклопластик. Это связано с техническими и экономическими причинами. Таким образом, технология соединения является ключевым фактором при использовании стеклопластиковых конструкций на верфях. Обычные способы соединения металла и FRP — это склеивание или скрепление болтами. Однако их нельзя применять непосредственно в судостроительной промышленности, где предпочтительным способом соединения является сварка. Типичные допуски в судостроении усложняют создание необходимых отверстий. Кроме того, минимальная толщина в 5 мм, основанная на правилах, усложняет одновременное изготовление отверстий в стали и стеклопластике. Один из аргументов против склеивания заключается в том, что суда, как правило, изготавливаются в неконтролируемой среде, а это означает, что конструкция подвергается изменениям температуры и влажности. Кроме того, склеивание — это трудоемкий и дорогостоящий процесс одобрения в судостроительной промышленности.

Типичные допуски в судостроении усложняют создание необходимых отверстий. Кроме того, минимальная толщина в 5 мм, основанная на правилах, усложняет одновременное изготовление отверстий в стали и стеклопластике. Один из аргументов против склеивания заключается в том, что суда, как правило, изготавливаются в неконтролируемой среде, а это означает, что конструкция подвергается изменениям температуры и влажности. Кроме того, склеивание — это трудоемкий и дорогостоящий процесс одобрения в судостроительной промышленности.

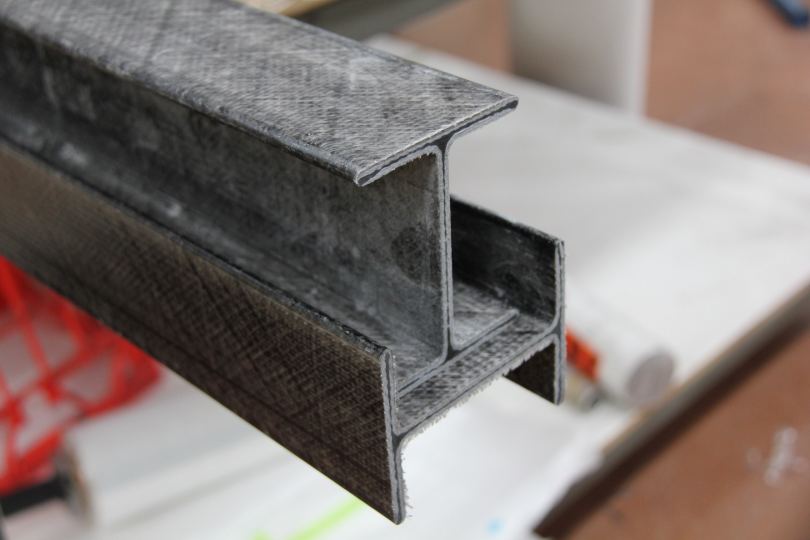

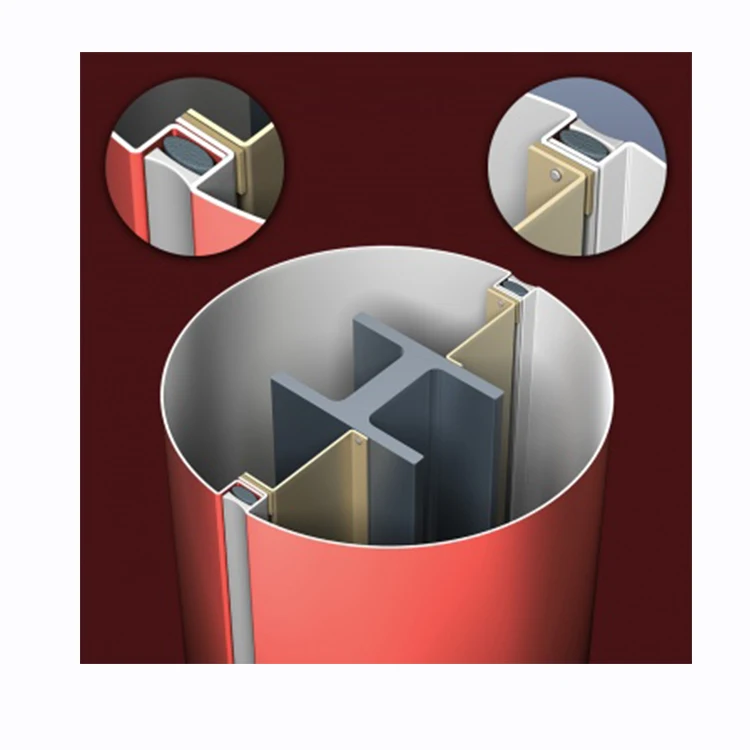

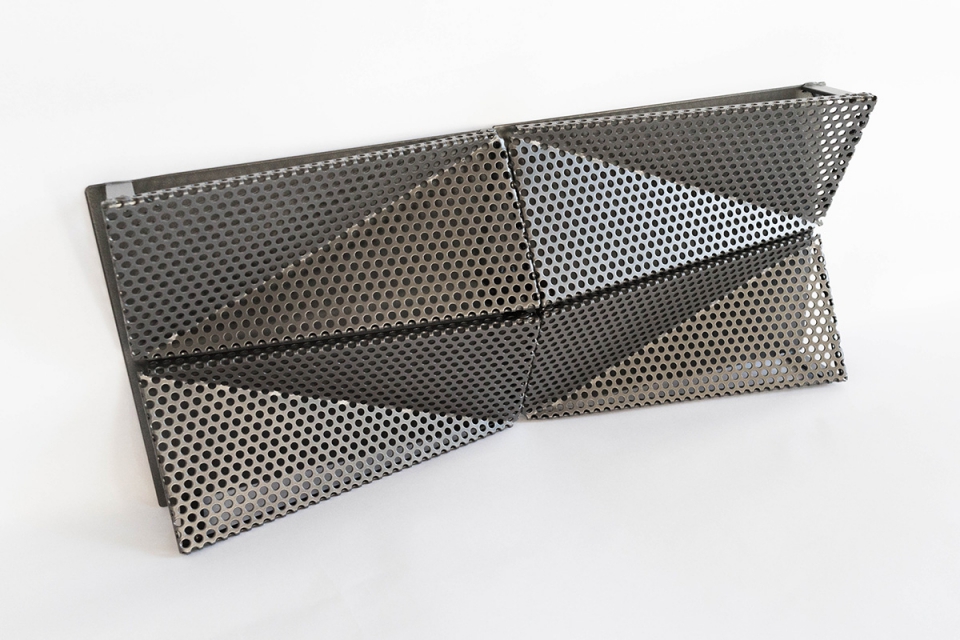

Стандартный коннектор для композита и стали

Целью немецкого проекта Fausst (Faser und Stahl Standard Verbindung (Стандартное соединение волокна и стали) стала разработка соединителя в соответствии с потребностями судостроительной промышленности, используя как композит, так и сталь, что соответствует правилам судостроения и не требует дополнительных специализированных этапов производства на верфи. На рисунке 1 показана технология соединения.

Рисунок 1. Соединение FAUSST: в незаламинированном состоянии (слева), схематически (посередине) и в заламинированном состоянии (справа). 1 — стальная структура, 2 — сварной шов, 3 — плоская сталь, 4 — сварной шов, 5 — полотно Fausst, 6 — переход в структуру Fausst, 7 — композитная структура

Соединение FAUSST: в незаламинированном состоянии (слева), схематически (посередине) и в заламинированном состоянии (справа). 1 — стальная структура, 2 — сварной шов, 3 — плоская сталь, 4 — сварной шов, 5 — полотно Fausst, 6 — переход в структуру Fausst, 7 — композитная структура

Доработки и изменения являются стандартными процедурами на верфях: металлические детали обрезаются до конечных размеров или допусков непосредственно на верфи. Сварка — нормальный процесс соединения. В противоположность, в случае деталей из термореактивных композитов, возможны только незначительные изменения.

Однако для обеспечения рентабельности и технологичности соединительный элемент должен уметь справляться с этими стандартными процессами на верфи. Разработанный полуфабрикат отвечает всем требованиям. Fausst состоит из металлического соединительного элемента, например плоского стержня, на который приварен один или несколько гибридных тканей. Эти гибридные ткани интегрированы в производство стеклопластика методом ламинирования и инфузии. После отверждения получается стеклопластиковая деталь со стальным краем. Этот стальной край затем может быть адаптирован к конструкции судна и приварен к нему с использованием обычных технологий судостроения.

После отверждения получается стеклопластиковая деталь со стальным краем. Этот стальной край затем может быть адаптирован к конструкции судна и приварен к нему с использованием обычных технологий судостроения.

Производство полуфабриката

На рисунке 2 показаны различные этапы производства, наблюдаемые при производстве полуфабриката. Первым шагом является создание текстильной части полуфабриката. В сотрудничестве с Fritz Moll Tex¬tilwerke был разработан гибридный трикотажный материал, который с одной стороны изготовлен из 100% стальных волокон, а с другой — из 100% стекловолокон.

Рисунок 2. Этапы производства Fausst.

Каждый слой состоит из пяти различных типов нити, которые удерживаются между собой с помощью прошивной нити. Этими нитями являются три нити по основе и две прошивные — по утку. Нити для укладки и основы находится в направлении ширины текстиля. Каждая прошивная и по основе нить представляют собой одиночную нить, тогда как нить по утку является непрерывной. Следовательно, для ткани длиной приблизительно 150 мм требуется 60 прошивных и 180 нитей по основе и только шесть различных нитей по утку, поскольку они не покрывают всю длину ткани и изготовлены из стальной и стеклянной пряжи. Этот эффект приводит к соединению и перекрытию стальных и стеклянных волокон, что, в свою очередь, приводит к переносу нагрузки из-за трения, а также благодаря взаимодействию в точках пересечения. Производственный процесс осуществляется с помощью вязальной машины с электронным управлением, которая обеспечивает скорость производства до 100 м/ч. В представленном случае использовалась стандартная машина Comez Decortronic 1000EL, которая обычно используется в текстильной промышленности для производства лент. В настоящее время производится плоский текстиль с одной металлической стороной. Однако конструкция является адаптивной и может также изготавливаться с использованием кругловязальной машины.

Следовательно, для ткани длиной приблизительно 150 мм требуется 60 прошивных и 180 нитей по основе и только шесть различных нитей по утку, поскольку они не покрывают всю длину ткани и изготовлены из стальной и стеклянной пряжи. Этот эффект приводит к соединению и перекрытию стальных и стеклянных волокон, что, в свою очередь, приводит к переносу нагрузки из-за трения, а также благодаря взаимодействию в точках пересечения. Производственный процесс осуществляется с помощью вязальной машины с электронным управлением, которая обеспечивает скорость производства до 100 м/ч. В представленном случае использовалась стандартная машина Comez Decortronic 1000EL, которая обычно используется в текстильной промышленности для производства лент. В настоящее время производится плоский текстиль с одной металлической стороной. Однако конструкция является адаптивной и может также изготавливаться с использованием кругловязальной машины.

Следующим этапом является проектирование металлического соединительного элемента. Необходимо учитывать четыре принципа:

Необходимо учитывать четыре принципа:

- Расстояние между частью стеклопластика и местом соединения должно быть достаточно большим, чтобы предотвратить повышение температуры на участке стеклопластика выше 50°C, которая может быть при сварке ее к стальной структуре. Необходима минимальная длина.

- Данный соединительный элемент позволяет работать с ним на последующем этапе, например, при укладке его к поверхности.

- Любое напряжение на волокна должно быть распределено вдоль линии волокон, сводя к минимуму волнистость.

- Нагрузка и нейтральная ось должны быть совмещены. Таким образом, могут быть разработаны различные геометрии соединений, что позволяет соединять монолитные или многослойные (сэндвич) детали с металлической структурой (рисунок 3).

Рисунок 3. Примеры геометрии стыка: плоский коннектор различной толщины, материалов и количества слоев Fausst (a и b), профиль «коробочного» типа (с) и круглый профиль с приваренными слоями Fausst (d).

На последнем этапе один или несколько слоев гибридного плетеного материала соединяются с соединительным элементом посредством контактной сварки. Этот процесс позволяет эффективно изготавливать соединители Fausst с несколькими слоями ткани, используя надежный и хорошо известный процесс.

Идея этого проекта заключалась в попытке интегрировать детали, изготовленные специализированными производителями, такие как стеновые панели и каюты, в судно с использованием облегченной конструкции и сварки непосредственно на верфях. В других возможных случаях применения, например, в автомобильной промышленности, металлические детали могут быть первоначально соединены сваркой с гибридным текстилем, а затем может быть произведен композит на следующем этапе. Таким образом, полуфабрикат изготавливается с использованием двух разных стандартных процессов, которые могут быть автоматизированы и пригодны для массового производства.

Применение полуфабрикатов

Полуфабрикат Fausst разработан для таких производственных процессов, как ручная выкладка, формование с переносом смолы (RTM) или вакуумное формование с помощью переноса смолы/инфузии (VARTM), где каждый слой Fausst перекрывается другими слоями стеклопластика для производства непосредственно стеклопластиковой структуры. Затем весь пакет пропитывается смолой. Теоретически, в качестве волокнистого материала можно использовать препрег, если для уменьшения риска пористости также используются клеевая пленка. Затем стеклопластиковая деталь с кромкой Fausst может быть присоединена к стальной детали посредством обычной сварки.

Затем весь пакет пропитывается смолой. Теоретически, в качестве волокнистого материала можно использовать препрег, если для уменьшения риска пористости также используются клеевая пленка. Затем стеклопластиковая деталь с кромкой Fausst может быть присоединена к стальной детали посредством обычной сварки.

Примеры использования

Как и в аэрокосмической промышленности, одобрение стеклопластиковых конструкций для военных кораблей подчиняется другим правилам, нежели гражданским. Это облегчает применение подобных структур. Например, на верфи Saab Kockums была разработана концепция, согласно которой надстройка фрегатов была заменена сэндвич-конструкцией из стеклопластика. В дополнение к вышеупомянутым преимуществам есть еще преимущество в уменьшенной радиолокационной сигнатуры. Соединение между стальным корпусом и стеклопластиком выполняется с использованием U-профиля, получившаяся суперструктура (стеклопластик-сэндвич) соединяется и затем приваривается к корпусу судна в U-профиле. Такой подход к соединению сравнивается с недавно разработанной системой соединений Fausst. Выбранный соединитель Fausst имеет симметричную двухступенчатую конструкцию с использованием в общей сложности четырех слоев Fausst. В сотрудничестве с Saertex, сэндвич-конструкция была изготовлена с помощью инфузии, рисунок 4.

Такой подход к соединению сравнивается с недавно разработанной системой соединений Fausst. Выбранный соединитель Fausst имеет симметричную двухступенчатую конструкцию с использованием в общей сложности четырех слоев Fausst. В сотрудничестве с Saertex, сэндвич-конструкция была изготовлена с помощью инфузии, рисунок 4.

Рисунок 4. Сравнение между U-профилем и сэндвич-структурой Fausst: U-профиль схематично (слева), FAUSST-FRP схематично (посередине) и фото соединителя Fausst (справа). A — Стальная структура, B — Сварной шов, C — U-профиль, D — Адгезивный стык, E — Композит, 1 — Стальная структура, 2 — Сварной шов, 3 — Плоская сталь, 4 — Сварной шов, 5 — Полотно Fausst, 6 — Переход в структуру Fausst, 7 — Композитная структура

При проведении механических испытаний была задача измерить прочность соединяющего элемента, поэтому центр был заполнен гибридной тканью, который действовал в качестве разделителя.

Рисунок 5 показывает диаграмму смещения нагрузки образца растяжения, а также геометрию образца.

Рисунок 5. Отображение смещения нагрузки и геометрии образца конфигурации Fausst

Из-за геометрии образца невозможно рассчитать прочность, так как поперечное сечение изменяется в сварочном шве. Следовательно, определяется линейная прочность соединения, которая составляет 217 кН/м, имея реальное перекрытие 20 мм. Следует отметить, что ширина сварного шва составляет приблизительно 3 мм. В следующей серии испытаний с использованием биаксиальной ткани между гибридными слоями Fausst были достигнуты предел прочности при растяжении 260 кН/м и предел прочности при сжатии 800 кН/м.

Сравнивая эти значения с адгезивным соединением, достигаются аналогичные значения прочности на разрыв с этим перекрытием для адгезивной системы с прочностью на сдвиг 5 МПа. Это значение соответствует реалистичному значению адгезионного соединения сталь-FRP, если учитывать такие факторы, как старение. Преимущество соединения Fausst по сравнению со склейкой с профилем состоит в том, что используется меньше стали, что приводит к меньшему весу, исключает этап производства (склейка стеклопластика с профилем) и обеспечивает постоянное соединение посредством сварки.

Заключение

Полуфабрикат Fausst устанавливает новую технологию соединения стальных и стеклопластиковых конструкций. Эта технология основана на гибридном текстиле. Растягивающие нагрузки свыше 200 кН/м переносятся 4 слоями сварного текстиля Fausst. Преимущества перед клеевыми или механическими соединениями заключаются в более коротком перекрытии, оптимизированном переносе нагрузки по волокнам и скорости процесса.

Будущая цель команды разработчиков — стандартизация полуфабриката и одобрение в морской отрасли, чтобы дизайнеры могли работать с сертифицированными значениями материалов. Дополнительным преимуществом Fausst является то, что качество полуфабриката контролируется во время производства, а это означает, что во время внедрения необходимо проверять только качество стандартных процессов, таких как ламинирование и сварка.

Первым направлением применения технологии соединения была судостроительная промышленность, однако эта технология соединения также подходит и для других секторов, таких как автомобильная, железнодорожная или строительная промышленность, где необходимо переносить высокие нагрузки, требуются короткие сроки сборки или использование предварительно оборудованных полуфабрикатов.

По вопросам данной технологии просим связываться с нами: +7 (812) 748-23-98.

Статья была опубликована в номере 4 (84) 2019

Композит. Виды и применение. Плюсы и минусы. Особенности

Композит – это неоднородный по структуре материал, в состав которого входят два или более различных компонента. Его основные составляющие представлены армирующими элементами и структурной матрицей, являющейся для них связующим звеном. Каждая из составных частей выполняет свою, вполне определенную функцию.

Армирующие элементы позволяют получить заданные механические свойства композита, а матрица обеспечивает их совместную «работу». Прочность полученного материала зависит от того, насколько сильные связи образуются между его составляющими при производстве.

К привлекательным свойствам композиционных материалов, определяющим повышенный интерес на них, относят:

- Высокие прочностные показатели.

- Жесткость.

- Износостойкость.

Композит – основа для разработки деталей со стабильной структурой, благодаря которой удается добиться высокой точности их размеров.

Не лишены композитные материалы и некоторых недостатков. Среди них выделяются сравнительно высокая стоимость и нестабильность свойств в зависимости от окружающей среды.

Структура и разновидности композитных материаловРазличные виды композитов с определенными свойствами получаются путем изменения состава и соотношения содержащихся в них компонентов. Многообразие этих материалов также объясняется большим количеством всевозможных вариантов матриц, которые могут иметь следующие основы:

- Металлическая.

- Полимерная.

- Углеродистая.

- Керамическая.

В качестве матрицы также могут использоваться структуры, армированные специальными наполнителями. В качестве последних обычно применяются мелкодисперсные частицы, прочные синтетические волокна и нитевидные кристаллы. Соответственно этому композиционные материалы подразделяются на следующие виды:

- Волокнистые.

- Слоистые.

- Дисперсно-упрочненные.

Наиболее часто на строительных площадках и в продаже встречаются композиты, содержащие в своем составе высокопрочные волокна. К их числу традиционно относятся полимеры на основе эпоксидных и термопластичных матриц.

Композит в строительствеМесто композита в строительстве определяется его разновидностью и способностью решать конкретную задачу. Среди них особо выделяются полимеры, бетонно-стальной композит, облегченная и устойчивая к коррозии арматура, а также композитные сетки и волокна.

Полимерные композитыЭти материалы применяются при изготовлении следующих видов строительных изделий:

- Щитовые ограждения.

- Трубные изделия.

- Прочные и звуконепроницаемые панели и ограды.

- Опорные конструкции эстакад, мостов и т. п.

- Алюминиевые панели.

Использование композитов в строительстве позволяет получить сравнительно дешевые, легкие и долговечные изделия, отличающиеся высокими прочностными показателями.

К преимуществам применения бетонного композита в гражданском строительстве относят:

- Сравнительно низкую стоимость компонентов.

- Простоту подготовки композитного состава.

- Высокую производительность работ.

- Устойчивость к коррозийному разрушению.

«Классический» бетон изготавливается на основе взятых в определенной пропорции гравия и песка, прочно связанных матрицей из цемента. При заливке состав усиливается посредством металлической арматуры, располагаемой в границах формируемого опалубкой объема.

К недостаткам этого композита относят низкую устойчивость к растягивающим напряжениям, что нередко приводит к образованию трещин в процессе отвержения. При этом бетон начинает поглощать влагу, являющуюся причиной коррозии стального усиления.

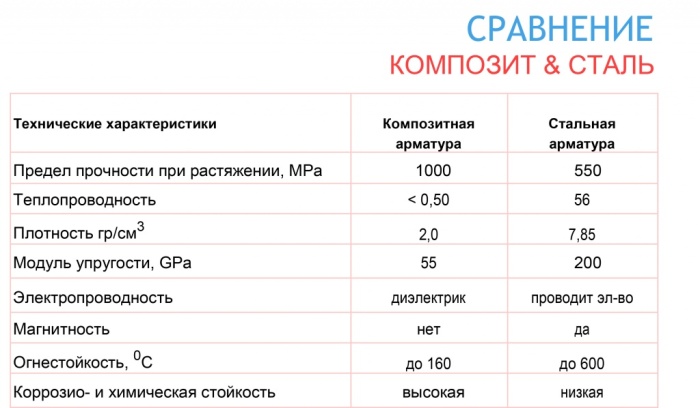

Арматура на основе композитовКомпозитная арматура появилась на рынке стройматериалов в результате поиска легкого и прочного заменителя стали, устойчивого к коррозии. Благодаря ей удалось существенно улучшить характеристики используемых при заливке бетонных смесей.

Благодаря ей удалось существенно улучшить характеристики используемых при заливке бетонных смесей.

К ее преимуществам помимо легкости и коррозийной стойкости относят также дешевизну полученного материала. Такой композит может использоваться на объектах, где недопустимо экранирование сигнала стальной арматурной решеткой.

Примером применения такой арматуры могут служить имеющаяся в больницах диагностическая аппаратура (томографы, например) или пункты оплаты дорожных услуг. Работа используемого на этих объектах оборудования сопровождается высокочастотным излучением, интенсивность которого снижается при наличии экрана из стальных прутьев.

Облегченная арматура (в сравнении со стальными аналогами она легче почти в 4 раза) – это к тому же хороший изолятор, препятствующий утечкам тепла в строительных конструкциях.

Композитные сетки и волокнаУглеродно-эпоксидные сеточные материалы также способны заменить металлические элементы, используемые для усиления бетонных смесей (вторичное армирование). Внешне они представляют собой особую структуру в виде жгутов, изготавливаемых на основе эпоксидной смолы с добавлением углерода.

Внешне они представляют собой особую структуру в виде жгутов, изготавливаемых на основе эпоксидной смолы с добавлением углерода.

Чаще всего этот композит используется при производстве бетонных панелей и малых архитектурных форм. Размеры сеточной ячейки в основном зависят от следующих факторов:

- Марка бетона.

- Тип наполнителя.

- Требования строительных нормативов к прочности панелей.

Использование синтетических волокон для армирования приготавливаемых смесей – не новшество в строительных технологиях. Еще в Древнем Риме в бетонные растворы для их усиления добавлялся конский волос. За счет этого удавалось повысить прочность и упругость рабочего состава и снизить вероятность образования трещин. Сегодня усиленный волокнами бетон чаще всего применяется для изготовления предварительно напряженных балок, входящих в состав мостовых конструкций.

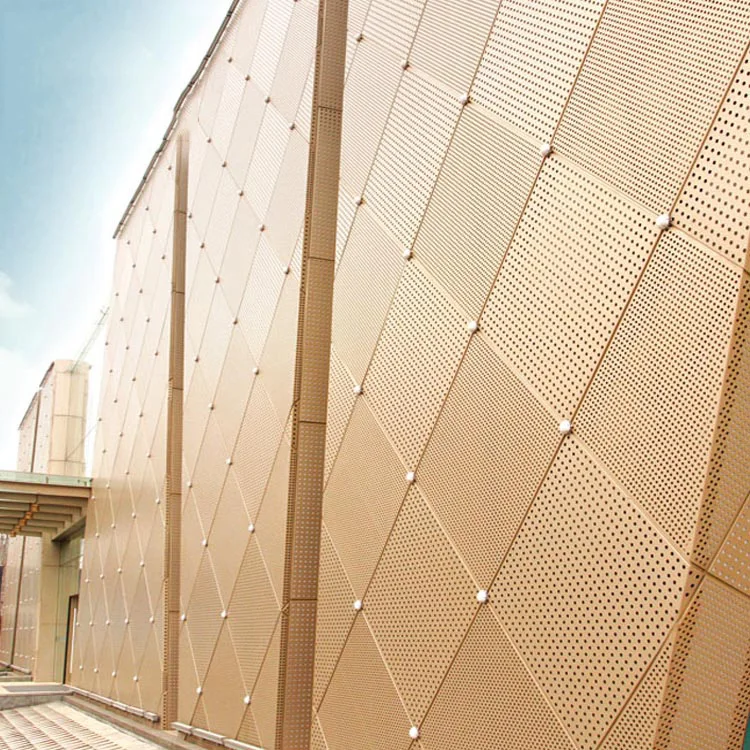

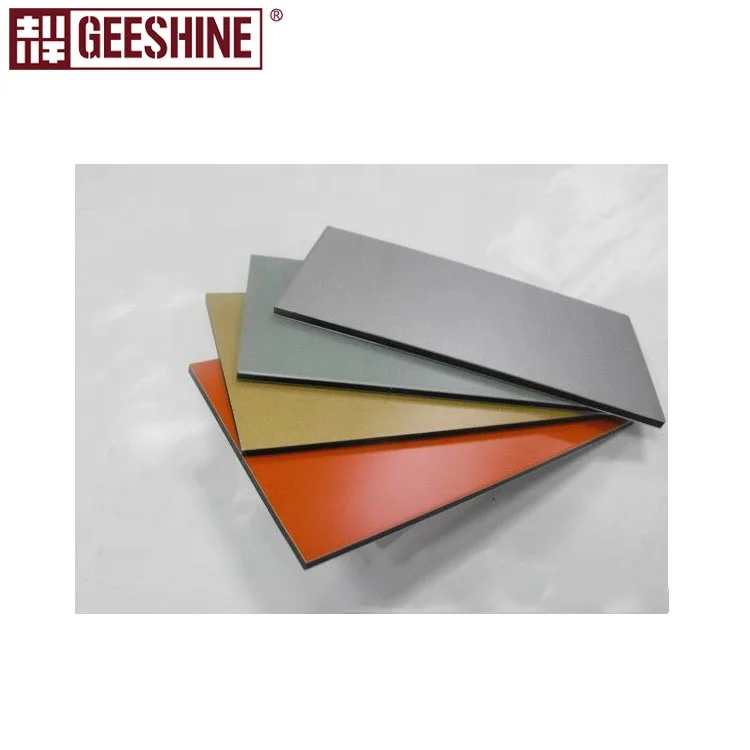

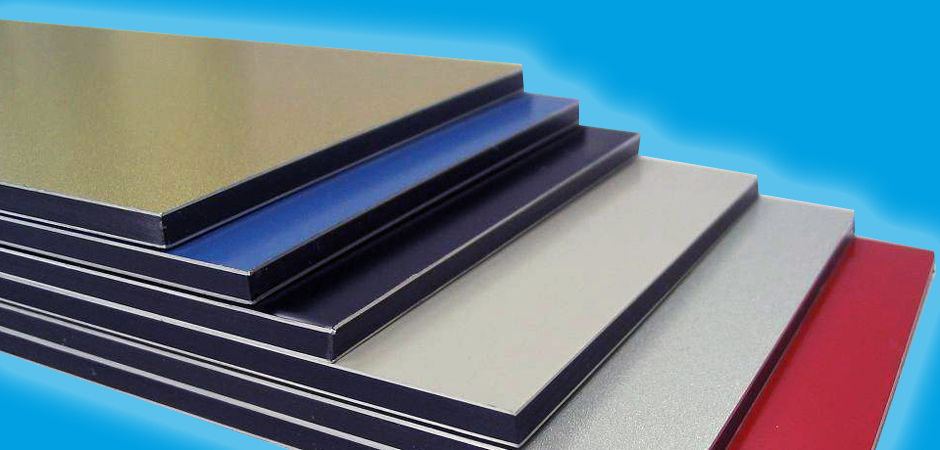

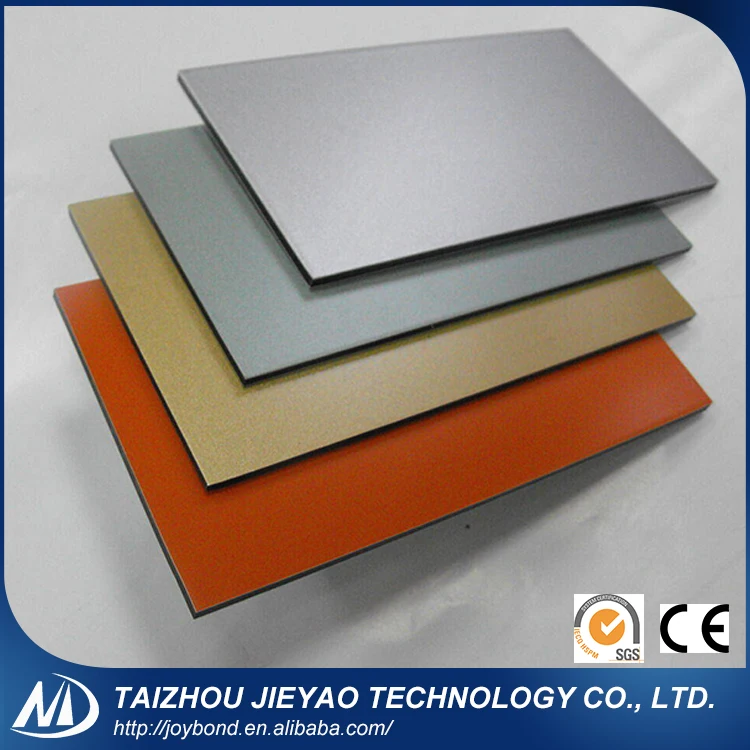

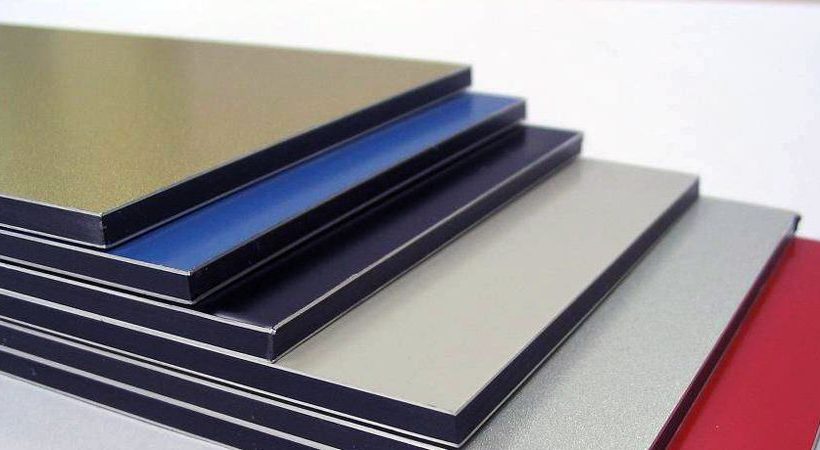

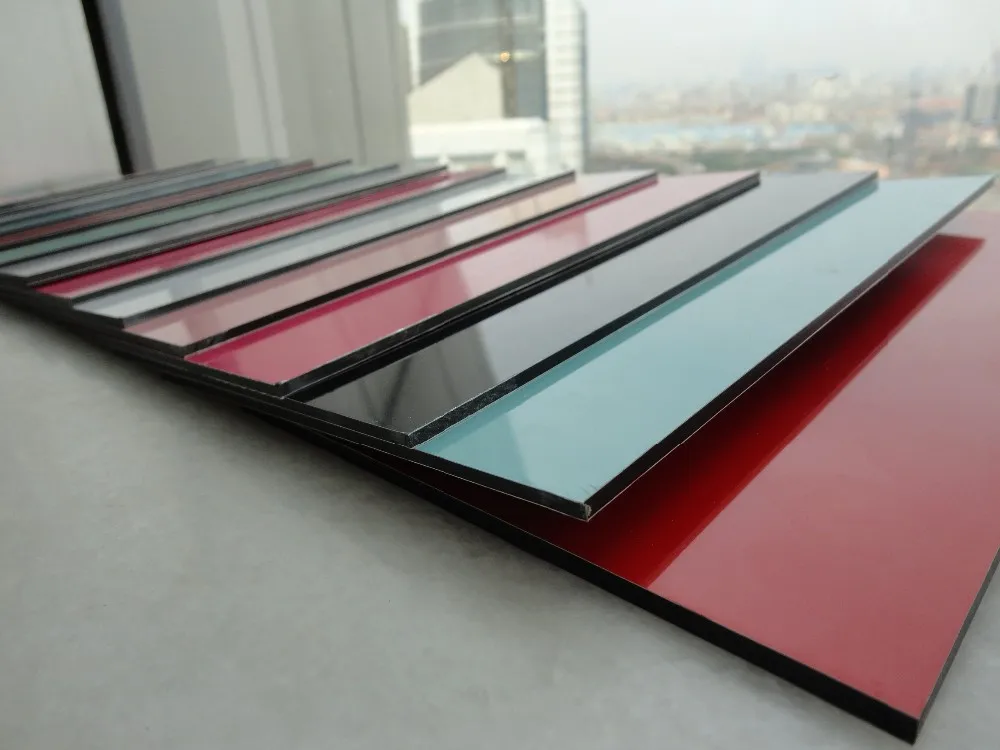

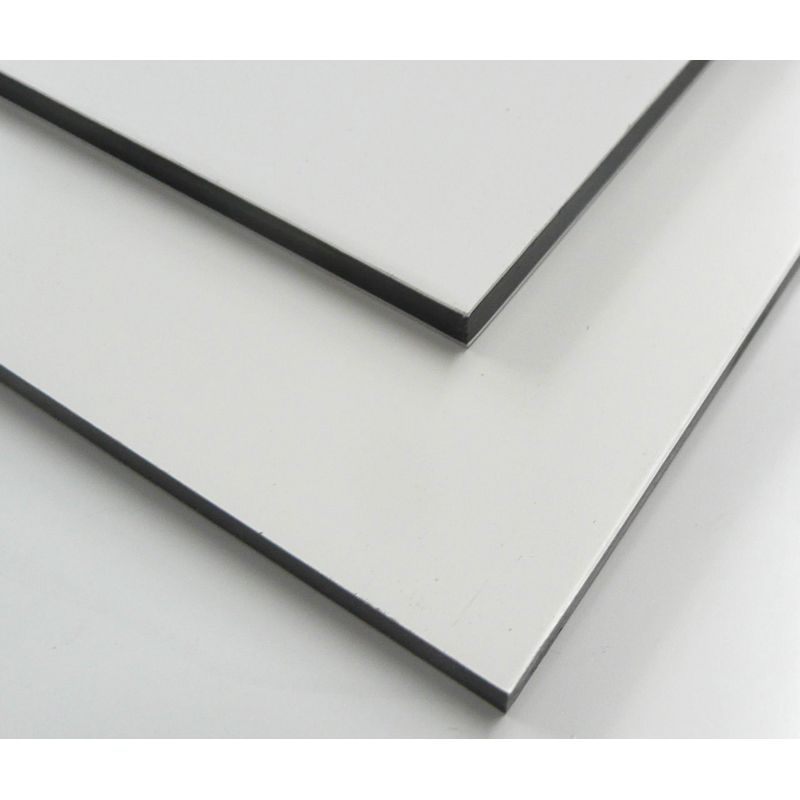

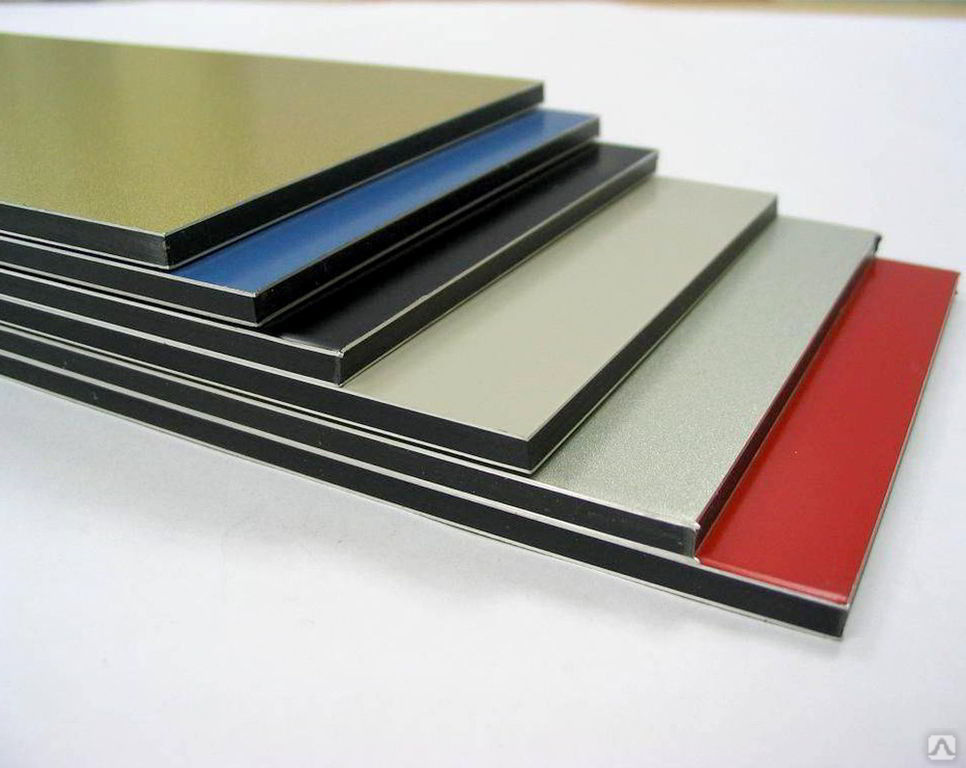

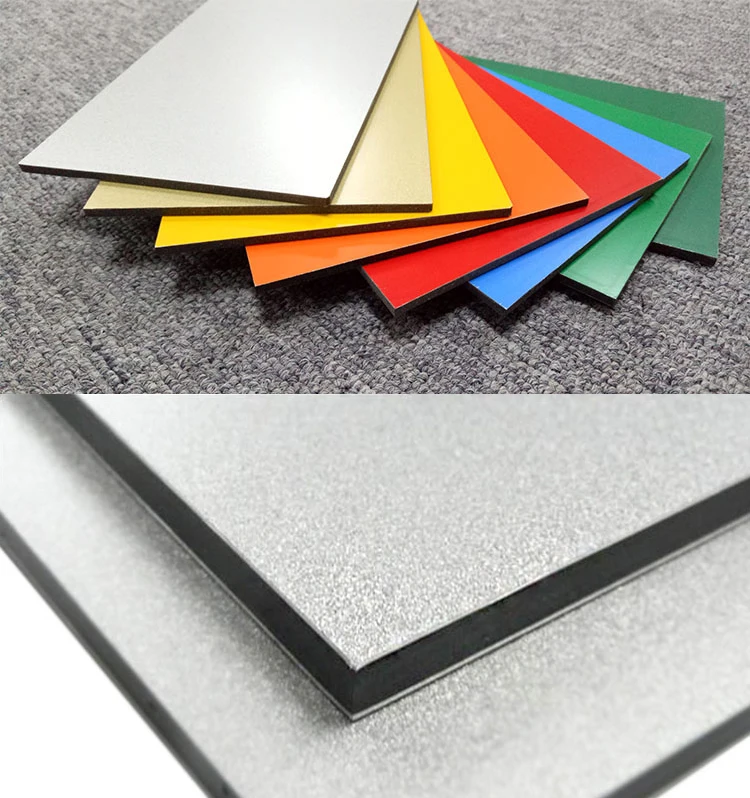

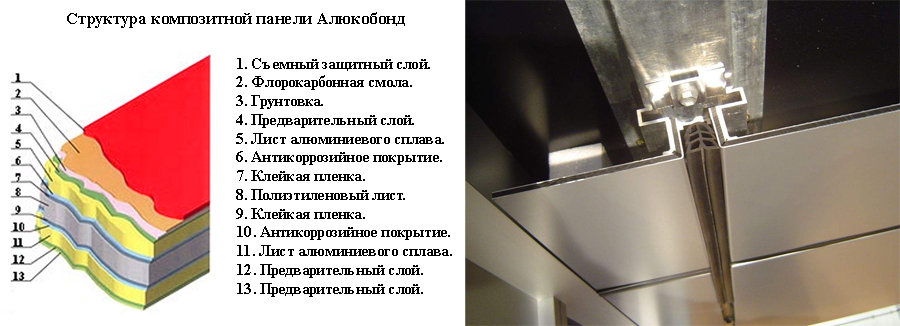

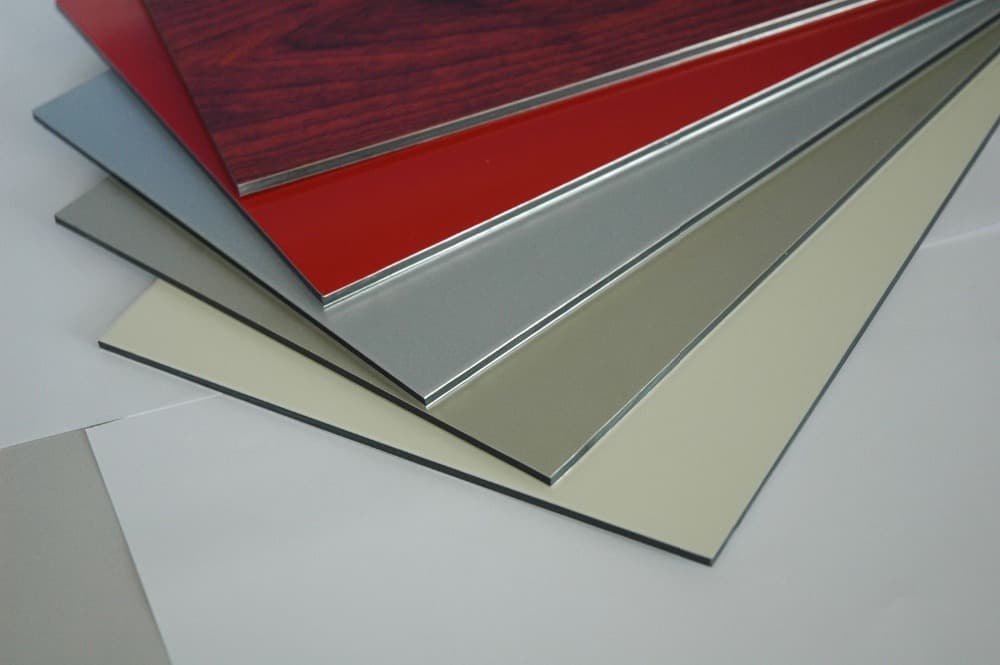

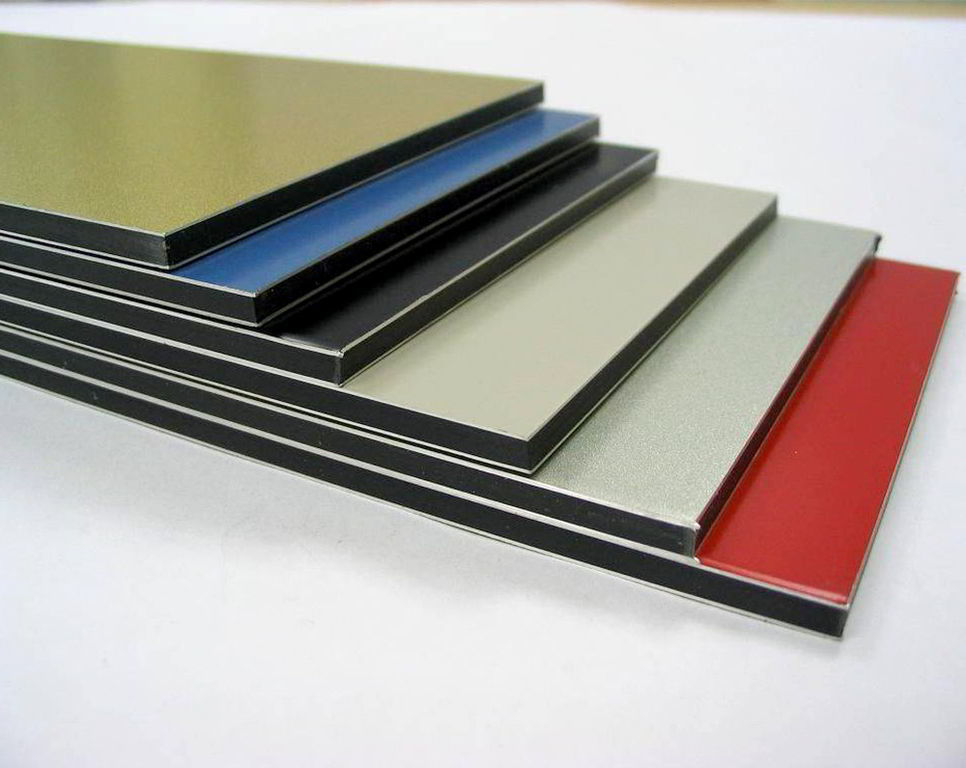

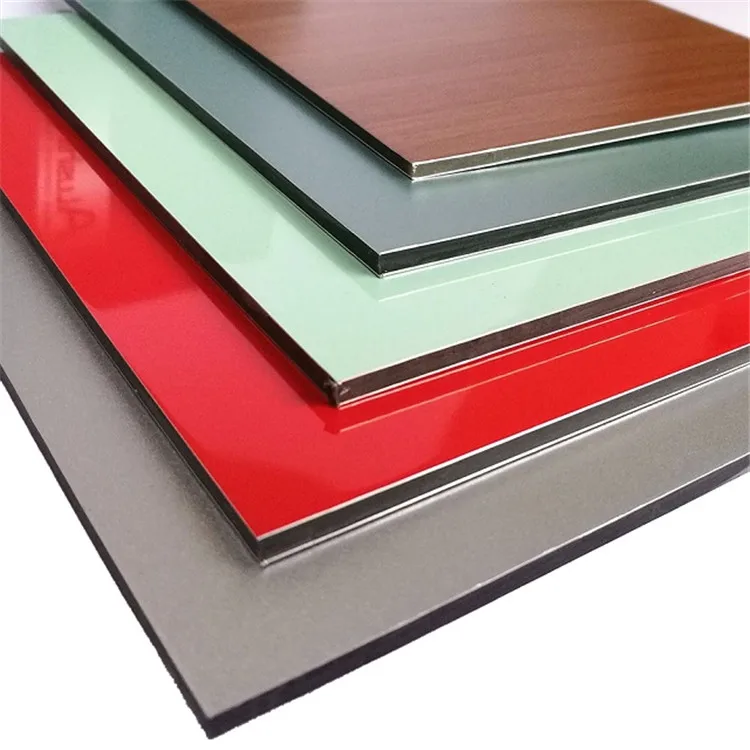

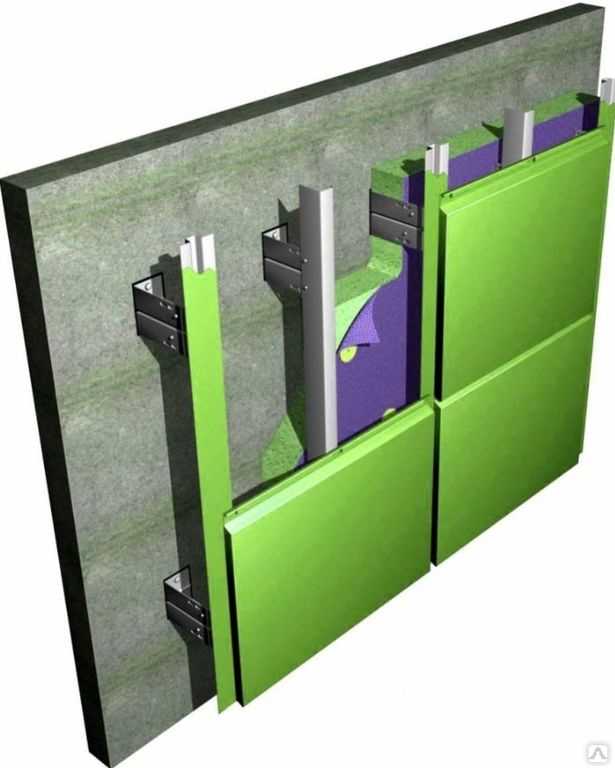

Алюминиевые панели на основе композитовАлюминиевый композит представлен сборными панелями, состоящими из 2-х крайних листовых заготовок и размещенного между ними наполнителя. Такая структура позволяет получить достаточно легкий и прочный материал, отличающийся высоким коэффициентом упругости и стойкостью к излому. Наличие специального защитного покрытия повышает его устойчивость к разрушающему воздействию внешних климатических факторов. Благодаря перечисленным свойствам и их уникальному сочетанию в одном материале, алюминиевые панели пользуются в строительстве повышенным спросом.

Такая структура позволяет получить достаточно легкий и прочный материал, отличающийся высоким коэффициентом упругости и стойкостью к излому. Наличие специального защитного покрытия повышает его устойчивость к разрушающему воздействию внешних климатических факторов. Благодаря перечисленным свойствам и их уникальному сочетанию в одном материале, алюминиевые панели пользуются в строительстве повышенным спросом.

Алюминиевые композитные панели отличаются целым рядом преимуществ в сравнении с другими строительными материалами этого класса. К плюсам этих изделий относят:

- Малый вес, сочетающийся с повышенной жесткостью всей конструкции.

- Устойчивость к напряжениям «скручивания».

- Большой выбор фактур и цветовых решений.

- Повышенная износостойкость и хорошие звукоизоляционные характеристики.

Панели широко применяются для обустройства современных вентилируемых фасадов. Наличие многослойного защитного покрытия обеспечивает им привлекательный внешний вид в течение всего времени эксплуатации здания. Для желающих придать возводимому строению большую оригинальность промышленностью освоен выпуск конструкций с напылением, имитирующим хром или золото.

Для желающих придать возводимому строению большую оригинальность промышленностью освоен выпуск конструкций с напылением, имитирующим хром или золото.

В ассортименте алюминиевых изделий также присутствуют дорогие образцы с полированным покрытием на основе меди, титана или нержавейки. Такие панели легко поддаются любым видам обработки материалов. Под ними понимаются такие распространенные технологические операции, как резка, гибка, сверление, фрезеровка, вальцовка, а также электросварка и склеивание.

Кроме того, алюминиевые композитные панели в процессе эксплуатации не нуждаются в особом уходе, поскольку долгое время сохраняют свой первоначальный вид.

Недостатков у этих представителей «семейства» композитных изделий практически нет, не считая их сравнительно высокую стоимость.

Области применения композитовКомпозитные материалы широко применяются практически во всех областях производственной практики. К этим сферам традиционно относят:

- Строительство.

- Производство витрин и дверей самого различного назначения.

- Изготовление бронированных стекол для автомобильного транспорта.

- Выпуск медицинских протезов.

- Производство универсальных покрытий для кухонной мебели и электронных плат.

- Изготовление корпусов и комплектующих для бытовой техники.

- Производство оконных стеклопакетов и т. п.

Кроме того, композит востребован в стратегических отраслях, к которым относятся самолето-, судо- и ракетостроение. Он применяется при производстве спортивного инвентаря и космических аппаратов, а также входит в состав оборудования атомных станций.

Похожие темы:

- Полипропилен (ПП). Виды и применение. Свойства и особенности

- Углеволокно. Свойства и применение. Виды заготовок и особенности

- Силикон. Виды и применение. Свойства и особенности. Плюсы

- Арамидный материал. Виды и применение. Свойства и особенности

- Полиуретаны. Свойства и параметры. Применение и особенности

- Капролон.

Виды и применение. Свойства и особенности

Виды и применение. Свойства и особенности - Фторопласт. Виды и применение. Формы и плюсы. Особенности

- Поликарбонат. Виды и применение. Свойства и особенности. Уход

- Стекловолокно. Виды и применение. Производство и особенности

Алюминиевые композитные панели (кассеты) для наружной отделки навесной фасадной системы в Москве

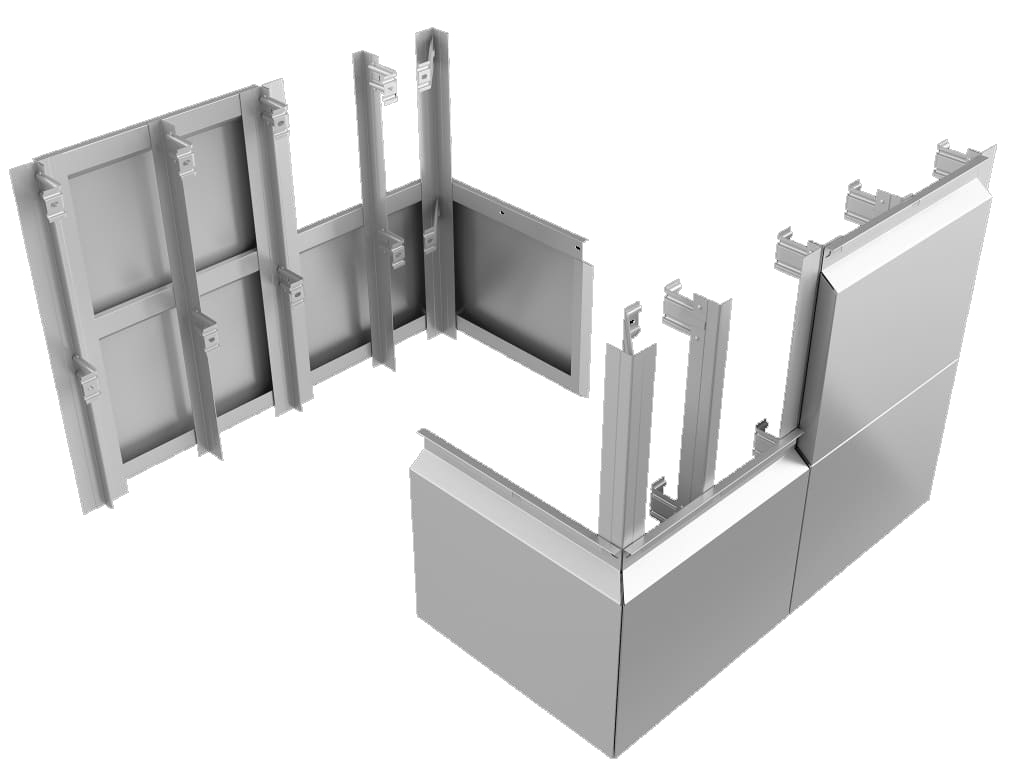

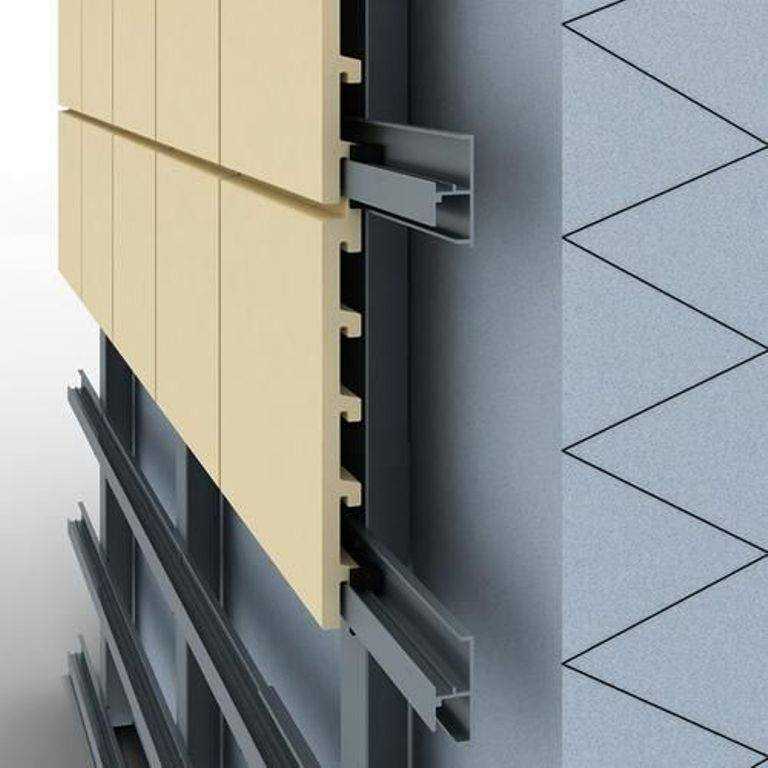

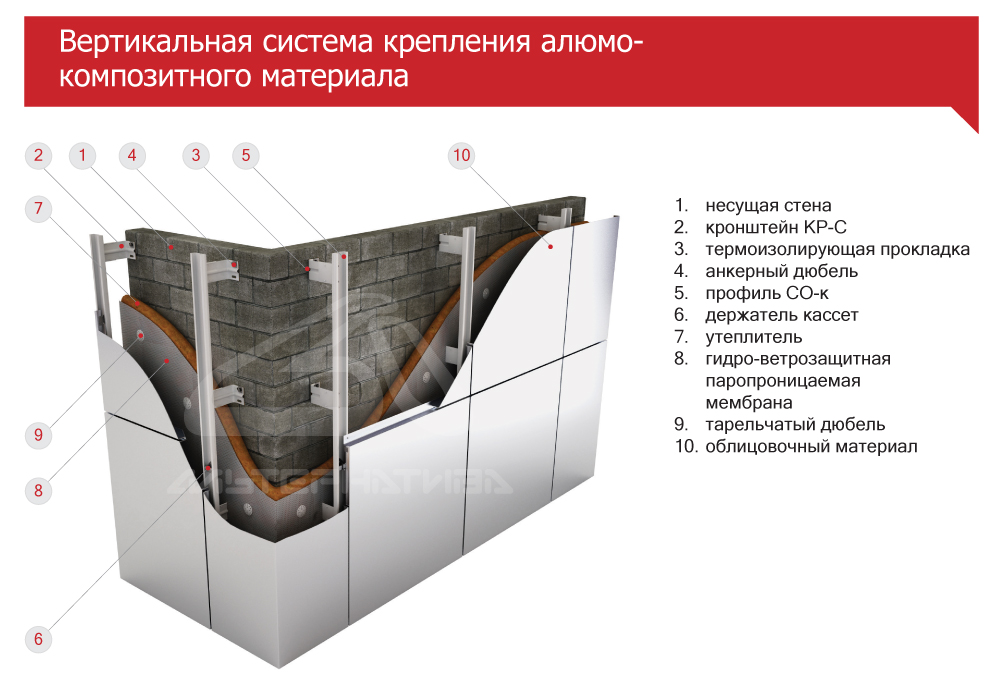

Алюминиевые композитные панели (алюминиевый композит) de facto – конструктивные и технологические решения многослойных облицовок для связанных и навесных фасадных систем (НФС) путем комбинации в одном изделии двух и более материалов, в том числе композитных.

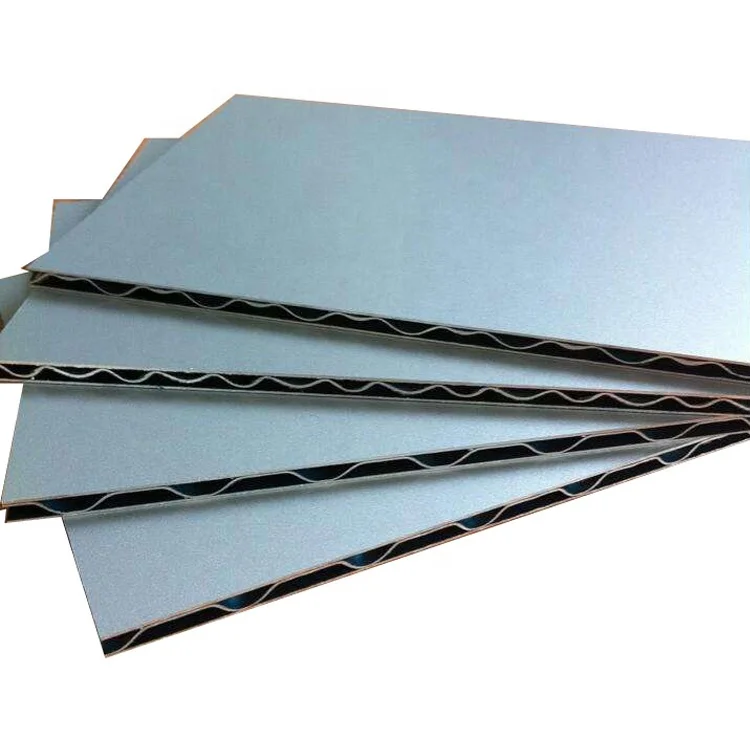

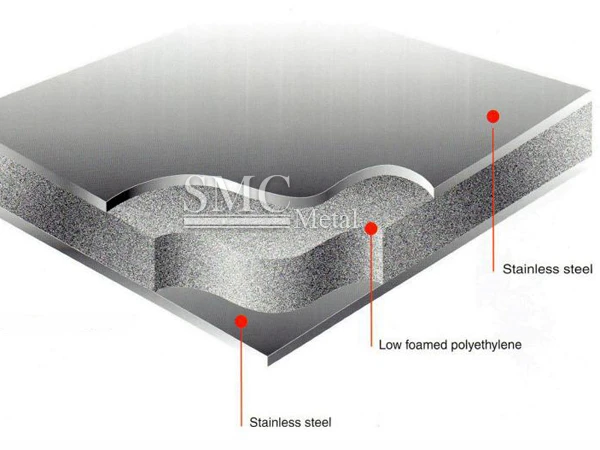

Наиболее наглядные и популярные примеры таких решений – металлокассеты (коробчатого типа) с внутренним заполнением плитой из вспененного термопласта (или базальтового волокна) и плоские многослойные листы, карточки с наружным (или наружным и внутренним) слоем из алюминия и заполнением вспененным полимером по типу «сэндвич». Фиксация заполняющего материала в металлокассетах преимущественно выполняется склеиванием специальными адгезионными составами, в алюминиевых «сэндвич» панелях – склеиванием и опрессовкой, что позволяет снизить риски расслоения комбинированной облицовки во время эксплуатации при изменениях температурно-влажностного режима из-за разного температурного расширения металла и полимера.

- Монтаж кронштейнов

- Монтаж утеплителя и мембраны

- Монтаж дюбелей

- Монтаж подсистемы

- Монтаж композитные панелей

- Общая схема монтажа

Обратите внимание на этапы реализации вашего объекта

Первый этап

Консультация по стоимости, материалах, сроках реализации объекта

Что входит в 1-й этап:

- Сметная стоимость работ

- Подборка профильной системы

- Подборка стеклопакетов

- Расчет сроков реализации

Первый этап помогает вам узнать преимущества работы с нами и ни к чему вас не обязывает

Второй этап

Разработка рабочего проекта

Что входит в 2-й этап:

- Коррекция стоимости

- Коррекция материалов

- Разработка проектной документации

Мы полностью с вами прорабатываем проект до каждой мелочи

Третий этап

Изготовление и сборка конструкций

Что входит в 3-й этап:

- Изготовление стеклопакетов и стекла

- Заготовка профиля

- Покраска профиля

- Сборка конструкций

Под вашем контролем мы выполняем установку конструкций на вашем объекте

Четвёртый этап

Монтаж конструкций

Что входит в 4-й этап:

- Доставка конструкций на объект

- Подготовка объекта к монтажу

- Монтаж конструкий

- Уборка строительного мусора

Под вашем контролем мы выполняем установку конструкций на вашем объекте

Каждый этап работ, у нас свой специалист!

Качественная обработка заказа гарантированная!

Роман

Руководитель

- Опыт работы в строительстве 16 лет

- Реализовано более 600 объектов

Татьяна

Проект менеджер

- Опыт работы в строительстве 14 лет

- Запущено в работу более 200 объектов

Сергей

Руководитель проектов

- Построено более 300 объектов

Комбинированный композит в оболочках НФС – металлокассеты или сэндвич панели – благодаря наличию внутреннего слоя из тепло- и звукоизолирующего материала повышает эксплуатационные свойства фасадной системы, но имеет больший удельный вес и цену, чем аналоги без утеплителя. Более высокие прочностные характеристики у композита в виде кассет, но в алюминиевых композитных панелях типа сэндвич внрутренний слой вспененного полимера защищен с двух сторон алюминиевым листом, что на порядки снижает риски накопления влаги в материале с соответствующими негативными последствиями.

Более высокие прочностные характеристики у композита в виде кассет, но в алюминиевых композитных панелях типа сэндвич внрутренний слой вспененного полимера защищен с двух сторон алюминиевым листом, что на порядки снижает риски накопления влаги в материале с соответствующими негативными последствиями.

Профилирование плоских карточек композита из листа в форму «открытой» коробки позволяет создавать визуально объемные элементы фасадной облицовки, но эстетический вид по факту является исключительно сопутствующим. Главной и определяющей целью формирования композита в виде кассеты было и остается усиление модуля упругости и прочности на изгиб облицовки за счет образования ребер жесткости по периметру. Попутно кассетный стальной композит или алюминиевые композитные панели за счет слоя вспененного материала приобретают более высокие теплозащитные и звукоизоляционные характеристики, хотя растет и цена облицовки.

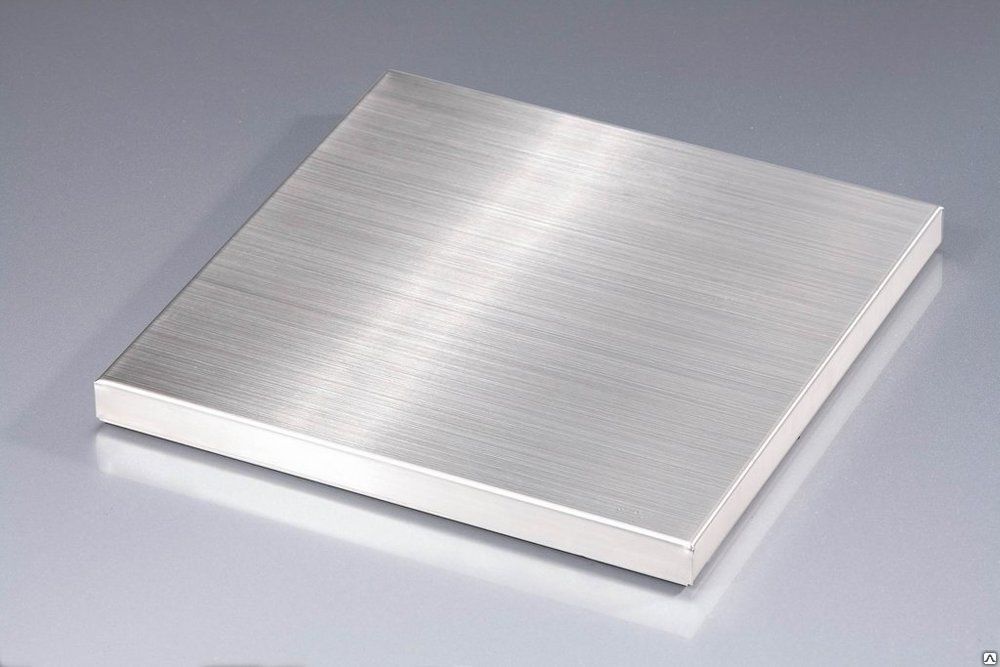

В целом пакет прочностных характеристик и сэндвич-стальных, алюминиевых композитных панелей, и композщитов в форме кассет определяется материалом и толщиной листа (двух листов в сэндвич конструкциях), которая для стали может быть в пределах 0. 5 – 2 мм, нержавеющих марок – 0.6 – 1.1 мм, для алюминиевых сплавов – 0.8 – 2 мм, сплавов цинка и титана – 0.7 – 1 мм, меди, латуни – 0.7 – 1.5 мм.

5 – 2 мм, нержавеющих марок – 0.6 – 1.1 мм, для алюминиевых сплавов – 0.8 – 2 мм, сплавов цинка и титана – 0.7 – 1 мм, меди, латуни – 0.7 – 1.5 мм.

Снижение веса композитных панелей и композитов кассет в фасадах возможно в случае производства с просечками, перфорацией, применением заполняющего материала с меньшей плотностью и т.д.

К преимуществам заполнения комбинированного композита – стальных, алюминиевых панелей или кассет вспененными полимерами относят усиление теплозащиты и звукоизоляции фасада в целом. На практике в случае систем с вентилируемой воздушной прослойкой (зазором) дополнительное утепление внешнего экрана не приводит к повышению теплоизоляционных свойств НФС, а рост индекса изоляции от воздушного шума незначительный из-за несущественного увеличения поверхностной массы оболочки. В то же время, для объектов с пожарной нагрузкой более 1000 МДж/м2 вообще запрещено применение кассет с заполнением композитными материалами, в зданиях I – III степеней огнестойкости нужно выбрать НФС с материалами экранов групп горючести не выше Г1 и которые не распространяют горение, зданиях классов функциональной пожарной опасности Ф1. 1 и Ф4.1 – только НФС класса К0 с применением негорючих материалов в облицовках и теплоизоляции.

1 и Ф4.1 – только НФС класса К0 с применением негорючих материалов в облицовках и теплоизоляции.

Дополнительно следует отметить, что письмо Минрегиона РФ от 12.01.2011 № 148-ИП/08 запрещает применение композитов в кассетах или сэндвич панелях, если они не прошли натурные огневые испытания по требованиям ГОСТ 31251-2008 в составе этих кассет, причем если композиты наполнения относится к группе горючести Г1, то подрядчик или заказчик обязан провести дополнительные экспресс-испытания.

Металлокассеты и сэндвич панели для оболочек НФС изготавливают из нержавеющих марок стали, тонколистовой оцинкованной стали (ГОСТ Р 52146-2003, ГОСТ Р 52246-2004), углеродистой, низколегированной стали (ГОСТ 19903-2015 и др.) с защитными антикоррозионными и декоративными покрытиями на производственных линиях.

Производство (изготовление) кассет в Москве или другом городе страны может осуществлять подрядчик, проектирующий и устанавливающий НФС на объекте, а многослойных панелей – завод изготовитель по размерам подрядчика, но в обоих случаях для изготовления используются материал производителя листового проката. Так, Ruukki Construction работает с прокатом SSAB Europe, а в нашей стране с прокатом НЛМК, ММК, Северсталь и др., т.е. по сути, является промежуточным звеном между подрядчиками и производителями проката, цена продукции которых дает старт ценам на рынках.

Так, Ruukki Construction работает с прокатом SSAB Europe, а в нашей стране с прокатом НЛМК, ММК, Северсталь и др., т.е. по сути, является промежуточным звеном между подрядчиками и производителями проката, цена продукции которых дает старт ценам на рынках.

Как комбинированный композит, стальные кассеты и сэндвич панели со вспененным полимером имеют высокие прочностные характеристики, устойчивы к ветровому подпору, механическим воздействиям, при исполнении из нержавеющей или оцинкованной стали – атмосферной коррозии и эрозии, долговечны. В сравнении с кассетами и сэндвич панелями – композитом из цветных металлов, стальные имеют небольшую стоимость и отличаются меньшим коэффициентом температурного расширения. Поэтому при монтаже стальных штучных элементов оболочек их крепят к подсистеме открытым и закрытым способом, формируя для крепежа отверстия овальной или круглой формы большего размера из расчета 1-1.5 мм/м модуля, чтобы компенсировать температурное расширение элемента.

Удельный вес квадратного метра алюминиевый кассеты с покрытиями не более 3 кг, алюминиевой сэндвич панели – 5 кг и на сегодня это, пожалуй, одна из самых легких облицовок НФС, включая композиты и деревянный сайдинг. При небольшом удельном весе кассеты за счет ребер жесткости, а панели благодаря слоистой структуре отличаются высокой устойчивостью к ветровым нагрузкам, механическим повреждениям, а материал даже при нарушении защитного покрытия самопассивируется и практически не подвергается атмосферной коррозии. Заявленная на композитные панели цена, как правило, определяется не столько стоимостью материалов, сколько эстетикой внешнего вида изделий и брендом производителя.

При небольшом удельном весе кассеты за счет ребер жесткости, а панели благодаря слоистой структуре отличаются высокой устойчивостью к ветровым нагрузкам, механическим повреждениям, а материал даже при нарушении защитного покрытия самопассивируется и практически не подвергается атмосферной коррозии. Заявленная на композитные панели цена, как правило, определяется не столько стоимостью материалов, сколько эстетикой внешнего вида изделий и брендом производителя.

В целом срок службы алюминиевых комбинированных композитов ограничивается не долговечностью материала, а потерей эстетических свойств облицовки, что происходит после нарушения целостности защитно-декоративных покрытий при атмосферной эрозии или механическом воздействии. Причем вопреки распространенному мнению коррозия алюминия здесь играет не определяющую роль, а риски электрохимической коррозии из-за возникновения гальванической пары алюминий – стальная подсистема полностью нивелируются креплением с хромовым покрытием.

На текущий момент цинковый композит – один из самых дорогих по себестоимости и отпускной цене вид облицовки НФС и в пределах нашего рынка основные объемы изделий по каталогу поставляются RHEINZINK Group из Германии, причем в ассортименте производителя готовые альбомы технических решений для кассет и панелей прямоугольной, квадратной, ромбической формы – гладких, выпуклых, с просечками, перфорацией, гнутьем и пр.

Цинковая кассета или панель – композит высокого качества, имеет линейное расширение не более 2,2 мм / м х 100 К в направлении прокатки и не более 1,7 мм / м х 100 К в перпендикулярном направлении, т.е. при повышении температуры изделия от -20 до + 30 градусов метр сплава вдоль прокатки увеличится всего на 1.1 мм, что практически нивелирует риски расслоения «сэндвича» и дает возможность выполнить монтаж отделки открытого типа с минимальными технологическими зазорами.

Опубликовал: rsg

Nord Fox MTH-V-100 для композитных панелей

Описание товара

Nord Fox MTH-V-100 — представляет собой современный способ формирования фасада здания с применением современных материалов. Данная фасадная система имеет длительный срок службы и достаточно не прихотлива в обслуживании. В нашей компании Вы можете купить подсистему NORD FOX для композитных панелей из наличия со склада в г. Екатеринбург, Тюмень, Челябинск. Возможна доставка до объекта по России.

Екатеринбург, Тюмень, Челябинск. Возможна доставка до объекта по России.

Подсистема NORD FOX вентилируемого фасада с облицовкой композитом под ключ. Для расчета фасада Вы можете написать нам на почту: [email protected].

Калькулятор композитного фасада

Скачать альбом технических решений

Материал системы Алюминиевый сплав 6060 (Т66), 6063 (Т6), 6063 (Т66), 6060 (Т6), по ГОСТ 22233-2018

Класс пожароопасности К0

Материалы облицовки Алюминиевый композит, стальной композит, коррозионностойкая сталь, оцинкованная сталь с покрытием, алюминий, в т.ч. с покрытием

Максимально разрешенные размеры облицовки 5000х1500 мм

Тип крепления облицовки Скрытый. На иклях, каретках и кассетных профилях

от 1500 руб/м2

Быстрая доставка В наличии на складе Отгружаем оптом и в розницуЦена подсистемы Nord Fox MTH-V-100 для композитных панелей

Отличие системы Nord Fox усиленной

Если Вас заинтересовали товары и услуги нашей компании, Вы всегда можете связаться по электронной почте info@akp-fasad. ru

ru

Описание алюминиевой подсистемы Nord Fox MTH-V-100 для композитных панелей

| Материал системы: | Алюминиевый сплав 6060 (Т66), 6063 (Т6), 6063 (Т66), 6060 (Т6), по ГОСТ 22233-2018 |

| Класс пожароопасности: | К0 |

| Сейсмостойкость: | До 9 баллов |

| Материалы облицовки: | Алюминиевый композит, стальной композит, коррозионностойкая сталь, оцинкованная сталь с покрытием, алюминий, в т.ч. с покрытием |

| Максимально разрешенные размеры облицовки: | 5000х1500мм |

| Тип крепления облицовки: | Скрытый. На иклях, каретках и кассетных профилях |

| Тип крепления к строительному основанию: | К стене / в перекрытие |

| Крепление к потолкам: | Допускается |

| Крепление во внутренних помещениях: | Допускается |

Применение подсистемы Nord Fox MTH-V-100 для композитных панелей

Nord Fox MTH-V-100 для композитных панелей применяется при монтаже навесного вентилируемого фасада из композитных панелей. Обычно такой фасад применяют на бизнес центрах, административных зданиях, спортивных сооружениях и прочее.

Обычно такой фасад применяют на бизнес центрах, административных зданиях, спортивных сооружениях и прочее.

Как купить подсистему Nord Fox MTH-V-100 для композитных панелей?

Оставляете Вашу заявку (спецификацию) на почту[email protected] Или позвоните по телефону

+7 (922) 175-12-18 Наши специалисты рассчитают стоимость и выставят коммерческое предложение После согласования всех нюансов, подписываем с Вами договор После поступления оплаты от Вас, организовываем доставку по России

Если необходимо, можем предоставить следующие услуги

Проектирование, визуализация фасадов, потолков и элементов дизайна Услуги фрезеровки, изготовление кассет и многое другое на нашем производстве Установка и монтаж фасадов и потолковС этим материалом покупают

Услуги для данного материала

Наши объекты

Фасадная система MTH-v-100 для крепления фасадных кассет

В нашем интернет-магазине Вы можете купить и заказать под ключ фасадная система MTH-v-100 для крепления фасадных кассет отправив заявку на почту info@akp-fasad. ru

ru

Так же у нас представлено множество других товаров для облицовки фасадов зданий и для вентилируемых фасадов различных сооружений. Все это Вы можете купить с доставкой до конечного адреса вашего объекта. Сделав заявку на нашем сайте, Вы можете утонить цены со скидкой, и получить данные по наличию товара на складе. Некоторые позиции товаров производятся только под конкретный заказ покупателя. Цены могут меняться и зависят от множества факторов.

Стальной лис – Фабрика дверей

МДФ. Серия “Луч”

Представленные варианты дизайна МДФ-накладок делаются специальнныме фрезами. Для удобства сравнения, все двери показаны одним цветом. При производстве дверь с любым дизайном может иметь любой цвет и текстуру из каталога.

Луч 711

Луч 712

Представленные варианты дизайна МДФ-накладок делаются специальнныме фрезами.Для удобства сравнения, все двери показаны одним цветом. При производстве дверь с любым дизайном может иметь любой цвет и текстуру из каталога.

При производстве дверь с любым дизайном может иметь любой цвет и текстуру из каталога.

Двери двухстворчатые

Мы предлагаем двухстворчатые двери на основе каркаса модели «БАЗИС»

Модель “Базис”

МДФ. Серия “Классика”

Представленные варианты дизайна МДФ-накладок делаются специальнныме фрезами.Для удобства сравнения, все двери показаны одним цветом. При производстве дверь с любым дизайном может иметь любой цвет и текстуру из каталога.

Новинка 120 Бостóн

111 Вальс

112 Ноктюрн

114 Симфония

115 Сюита

116 Увертюра

117 Элегия

118 Этюд

119 Соната

Представленные варианты дизайна МДФ-накладок делаются специальнныме фрезами. Для удобства сравнения, все двери показаны одним цветом. При производстве дверь с любым дизайном может иметь любой цвет и текстуру из каталога.

Для удобства сравнения, все двери показаны одним цветом. При производстве дверь с любым дизайном может иметь любой цвет и текстуру из каталога.

МДФ. Серия “Модерн”

Представленные варианты дизайна МДФ-накладок делаются специальнныме фрезами.Для удобства сравнения, все двери показаны одним цветом. При производстве дверь с любым дизайном может иметь любой цвет и текстуру из каталога.

Новинка 224 Стан

211 Болеро

212 Брейк

214 Румба

215 Вальс

216 Конга

217 Фокстрот

218 Полонез

219 Самба

Представленные варианты дизайна МДФ-накладок делаются специальнныме фрезами. Для удобства сравнения, все двери показаны одним цветом. При производстве дверь с любым дизайном может иметь любой цвет и текстуру из каталога.

Для удобства сравнения, все двери показаны одним цветом. При производстве дверь с любым дизайном может иметь любой цвет и текстуру из каталога.

МДФ. Серия “Алюминий”

Представленные варианты дизайна МДФ-накладок делаются специальнныме фрезами.Для удобства сравнения, все двери показаны одним цветом. При производстве дверь с любым дизайном может иметь любой цвет и текстуру из каталога.

411 Мелеуз

412 Кумертау

414 Сибай

415 Салават

Представленные варианты дизайна МДФ-накладок делаются специальнныме фрезами.Для удобства сравнения, все двери показаны одним цветом. При производстве дверь с любым дизайном может иметь любой цвет и текстуру из каталога.

МДФ. Серия “Двухцветная”

Для двухцветных дверей Вы можете отдельно выбрать основной материал полотна (А) и материал вставок (Б) (обозначены другим цветом на фото). Смотрите каталог цветов.

Смотрите каталог цветов.

Новинка 618 Лазер-Д

Новинка 617 Медиана-Д

Новинка 616 Преломление-Д

611 Конгда-Д

612 Фокстрот-Д

614 Полонез-Д

615 Самба-Д

Для двухцветных дверей Вы можете отдельно выбрать основной материал полотна (А) и материал вставок (Б) (обозначены другим цветом на фото). Смотрите каталог цветов.

Порошковое покрытие

Порошковое покрытие имеет повышенную прочность, способность противостоять механическому воздействию и коррозии. На краске не появляются царапины и сколы даже спустя годы использования.

Серебро

Серый молотковый

Крокодил (премиум)

Синий

Фиолетовый

Белый (RAL 9016)

Светло-серый (RAL 7035)

Зеленый

Золотой

Капучино

Медь

Шелк коричневый (премиум)

Шелк серый (премиум)

Шелк черный (премиум)

МДФ Серия Абстракция

Представленные варианты дизайна МДФ-накладок делаются специальнныме фрезами. Для удобства сравнения, все двери показаны одним цветом. При производстве дверь с любым дизайном может иметь любой цвет и текстуру из каталога.

Для удобства сравнения, все двери показаны одним цветом. При производстве дверь с любым дизайном может иметь любой цвет и текстуру из каталога.

311 Прилив

312 Сияние

314 Ритм

315 Инверсия

316B Движение (внутр.)

317B Рефлекс (внутр.)

318B Симметрия (внутр.)

319B Периодичность (внутр.)

320B Притяжение (внутр.)

321B Кристаллы (внутр.)

322B Крафт (внутр.)

323B Гало (внутр.)

Представленные варианты дизайна МДФ-накладок делаются специальнныме фрезами. Для удобства сравнения, все двери показаны одним цветом. При производстве дверь с любым дизайном может иметь любой цвет и текстуру из каталога.

Для удобства сравнения, все двери показаны одним цветом. При производстве дверь с любым дизайном может иметь любой цвет и текстуру из каталога.

Ламинированная ДВП

Ламинированная ДВП-накладка имеет доступную цену и имитирует различные текстуры дерева хотя и без объемной текстуры как у более дорогих МДФ-панелей. Минусом является невысокая влагостойкость, из-за чего ламинированная ДВП подходит только для внутренней отделки входных дверей.

Ноче Мария Луиза

Венге Цаво

Вишня Оксфорд

Дуб Ардеш

Штрихлак

Миланский орех

МДФ Серия Стекло и зеркало

Представленные варианты дизайна МДФ-накладок делаются специальнныме фрезами.Для удобства сравнения, все двери показаны одним цветом. При производстве дверь с любым дизайном может иметь любой цвет и текстуру из каталога.

Новинка 516В Ручей

511B Водопад (внутр., стекло тонир.

)

)512B Родник (внутр., стекло тонир.)

514B Река (внутр., стекло тонир.)

515B Озеро (внутр., зеркало)

Представленные варианты дизайна МДФ-накладок делаются специальнныме фрезами.Для удобства сравнения, все двери показаны одним цветом. При производстве дверь с любым дизайном может иметь любой цвет и текстуру из каталога.

Композитная стальная рама: краткий обзор

Одним из преимуществ стали как строительного материала является сочетание доступности, универсальности и долговечности. Пожалуй, ничто так не сочетает в себе все эти три черты, как композитная стальная рама. Реализуя свойства стали вместе со свойствами бетона, вы получаете элемент конструкции, который уникально подходит для суровых условий эксплуатации таких конструкций с интенсивным движением, как здания и мосты.

Однако, если вы новый подрядчик по металлоконструкциям, который только начинает расширять свои услуги, как узнать, подходят ли вам композитные стальные рамы?

Здесь вы подробно узнаете, что такое композитная стальная рама, где она обычно используется, и как вы можете извлечь из нее максимальную пользу.

Что такое композитная стальная рама?

Композитные стальные рамы являются одним из примеров концепции композитной конструкции. По сути, это означает создание конструкции из двух разных материалов, настолько тесно связанных друг с другом, что они, по сути, представляют собой единый элемент. Композитные стальные рамы являются одним из наиболее распространенных примеров, объединяющих стальные балки с бетонной плитой перекрытия.

Допустим, вы просто свободно установили плиту перекрытия на стальную балку. Плита передаст весь свой вес балке, но на самом деле не улучшит ее несущую способность. Это изменится, когда вы добавите шпильки для надежного соединения плиты с балкой. Внезапно оба элемента становятся одним элементом, становятся намного прочнее и могут выдерживать большие нагрузки. Вот что делает композитные стальные рамы такими полезными.

Итак, с учетом сказанного, как именно этот процесс реализуется на практике?

– В целом все начинается с установки стального настила. Настил специальной формы в сочетании с бетонной заливкой позволяет укладывать жесткую и легкую систему пола поверх ваших стальных балок.

Настил специальной формы в сочетании с бетонной заливкой позволяет укладывать жесткую и легкую систему пола поверх ваших стальных балок.

– Настил укладывается на конструкционную сталь в различных точках последовательности монтажа либо подрядчиком по монтажу стальных конструкций, либо отдельным подрядчиком по настилу. Это можно сделать либо с помощью пороховых инструментов, либо с помощью сварки.

– Следующим шагом является установка шпилек для фактического соединения настила с конструкционной сталью. Эти шпильки создают связь между балкой и плитой перекрытия, которая будет залита позже, снижая обнаружение динамической нагрузки.

– После установки настила прикрепляются соединительные элементы. Для этого требуется определенное расстояние, чтобы убедиться, что плита не отделяется от балки или не оказывает слишком большого давления на определенную часть.

– Когда это будет завершено, пришло время установить бетон поверх композитного металлического каркаса. Как правило, этим занимается подрядчик по бетону, если только вы не генеральный подрядчик, у которого уже есть специалисты по бетону.

Как правило, этим занимается подрядчик по бетону, если только вы не генеральный подрядчик, у которого уже есть специалисты по бетону.

– Ключевые моменты, на которые следует обратить внимание при заливке бетона, – это нанесение его на опорные участки перед серединой пролета настила и избегание глубоких бетонных свай.

– В идеале распорки должны проходить под швами, пока бетон не наберет 75% своей прочности. Это гарантирует отсутствие нарушения сцепления между бетоном и металлом.

– Наконец, участок будет осмотрен инженером-надзирателем.

Фото: northlightПлюсы и минусы

Прежде чем вы решите добавить композитную стальную раму в свой список услуг, вы также должны быть в состоянии сообщить потенциальным клиентам о преимуществах. Вот краткое изложение основных преимуществ:

– Общая стоимость каркаса из конструкционной стали будет ниже, чем у установок из некомпозитной стали.

– Вы экономите время и трудозатраты. Во многом это связано с тем, что композитный настил является одновременно опалубочным настилом и положительным армированием для готовой конструкции.

– Если вы используете монолитную стальную конструкцию, вы теряете много времени на многократное укрепление. Вам не нужно беспокоиться об этом с большинством составных конструкций.

– Поскольку рама из композитной стали весит меньше, затраты на фундамент ниже.

– Стальные рамы из композитных материалов обладают лучшими характеристиками прогиба и вибрации при временной нагрузке. Это потому, что они более жесткие в целом.

– У вас есть возможность использовать более мелкие композитные балки. Это дает вам возможность уменьшить высоту здания, если это необходимо.

– Существует возможность увеличения длины пролета.

Не менее важно убедиться, что вы можете решить некоторые проблемы с конструкцией композитной стальной рамы. Эти факторы могут побудить ваших потенциальных клиентов использовать одну из ваших других стальных установок:

Эти факторы могут побудить ваших потенциальных клиентов использовать одну из ваших других стальных установок:

– Если вы сравните это с монолитной бетонной системой, это будет дороже. Конечно, композитная стальная рама может делать то, чего не может монолитная бетонная система.

– Если вы решите использовать соединители, работающие на сдвиг, вам понадобятся автоматические сварочные аппараты. Обычно для этого требуются специализированные субподрядчики.

– Если вы решите использовать выпуклость, вам может быть сложно поддерживать уровень бетона.

Знание этих потенциальных слабых мест означает, что вы можете решить проблему до того, как ее поднимут ваши клиенты. Однако создание и внедрение композитной стальной рамы намного сложнее, чем обычная обработка стали. Вы не только выполняете всю работу по обычной стальной установке, но, возможно, ищете нескольких других подрядчиков для выполнения работ по бетону и шпилям.

Понимание всех форм композитных стальных рам и аспектов композитной конструкции имеет важное значение для любого сталелитейщика или подрядчика по металлургии. Следующим этапом мастерства является выяснение того, как максимально эффективно выполнять работу с композитной сталью. Ваш лучший инструмент в этом начинании — данные. Данные показывают, сколько стоят такие предметы, как композитные балки, чтобы вы могли эффективно оценивать свои услуги. Данные также покажут вам лучшие практики и директивы, которые вы можете дать своим командам во время составного действия.

Для извлечения необходимых данных, а также для передачи информации из офиса на рабочую площадку вам потребуется программное обеспечение для управления проектами по созданию композитных стальных каркасов. eSUB выделяется здесь. Мы предоставляем вам всю информацию, необходимую для принятия решений, а также упрощаем обмен информацией и указаниями между различными командами.

Чем может помочь eSUB

eSUB — это облачная платформа управления проектами , созданная специально для субподрядчиков. Он легко интегрируется с ведущими системами программного обеспечения для строительства, поэтому вы можете легко переключиться с вашей текущей системы документооборота на облачную систему, чтобы обновить процесс документооборота.

Он легко интегрируется с ведущими системами программного обеспечения для строительства, поэтому вы можете легко переключиться с вашей текущей системы документооборота на облачную систему, чтобы обновить процесс документооборота.

eSUB собирает всю информацию о вашем проекте в одном месте, обеспечивает бесперебойную совместную работу и упрощает общение благодаря интуитивно понятному интерфейсу. Он также работает на вашем мобильном телефоне , поэтому вы можете отслеживать проекты на ходу — независимо от того, где и когда — и оставаться в курсе последних событий.

Алюминиевые и стальные композитные листы | Wensco Sign Supply

Торговая марка

- ALPHAPANEL (4)

- Алупанель (30)

- Алюпанель А-ЛАЙТ (1)

- АлюпанельLITE (1)

- Дибонд (5)

- Мультиэкран (2)

Цвет

- Черный (3)

- Черный/белый (1)

- Синий (1)

- Матовый черный (1)

- Матовое золото / Матовая медь (1)

- Матовое серебро (4)

- Бордовый (1)

- Темная бронза (1)

- Зеленый (1)

- Светлая слоновая кость (1)

- Зеркальное золото / мельница (1)

- Зеркальное серебро/Матовый светло-серый (1)

- Серебристый металлик (1)

- Зеленый (1)

- Красный (1)

- Дорожный желтый (1)

- Синий ультрамарин (1)

- Ультрабелый (15)

- Белый (6)

Размер

- 6 футов-6 дюймов x 10 футов (1)

- 4 х 8 футов (33)

- 4 х 10 футов (4)

- 5 футов x 10 футов (3)

- 5 футов x 12 футов (1)

- 59 x 120 дюймов (1)

Толщина

- 2 мм (2)

- 3 мм (33)

- 4 мм (2)

- 6 мм (6)

Загрузка. ..

..

Подложки/металл/алюминиевые и стальные композитные листы

Просмотр Страница 1 из 4 (43 результата)

Сортировать по:

- Лучшее совпадение

- Код товара: AZ

- Код товара: Z-A

Вид:

- 12

- 24

- 42

Единица измерения: ЕА

Доступно в Гранд-Рапидс, Мичиган

Показать все местоположения

Единица измерения: ЕА

Доступно в Гранд-Рапидс, Мичиган

Показать все местоположения

Единица измерения: EA

Доступно в Гранд-Рапидс, Мичиган

Показать все местоположения

Единица измерения: EA

Доступно в Гранд-Рапидс, Мичиган

Показать все местоположения

Единица измерения: EA

Доступно в Гранд-Рапидс, Мичиган

Показать все местоположения

Единица измерения: ЕА

Доступно в Гранд-Рапидс, Мичиган

Показать все местоположения

Единица измерения: EA

Доступно в Гранд-Рапидс, Мичиган

Показать все местоположения

Единица измерения: EA

Доступно в Гранд-Рапидс, Мичиган

Показать все местоположения

Единица измерения: EA

Доступно в Гранд-Рапидс, Мичиган

Показать все местоположения

Единица измерения: ЕА

Доступно в Гранд-Рапидс, Мичиган

Показать все местоположения

Единица измерения: EA

Ограниченная доступность!

Единица измерения: ЕА

Доступно в Гранд-Рапидс, Мичиган

Показать все офисы

- 1

- 2

- 3

- 4

- СЛЕДУЮЩИЙ ”

Не видите, что вам нужно?

Нажмите здесь, чтобы сообщить нам, и мы поможем вам найти то, что вы ищете!Сталебетонные композитные конструкции – Проектирование зданий

Мы используем файлы cookie, чтобы обеспечить вам максимальное удобство на нашем веб-сайте. Вы можете узнать о наших файлах cookie и о том, как отключить файлы cookie, в нашей Политике конфиденциальности. Если вы продолжите использовать этот веб-сайт без отключения файлов cookie, мы будем считать, что вы довольны их получением. Закрывать.

Вы можете узнать о наших файлах cookie и о том, как отключить файлы cookie, в нашей Политике конфиденциальности. Если вы продолжите использовать этот веб-сайт без отключения файлов cookie, мы будем считать, что вы довольны их получением. Закрывать.

Редактировать эту статью

Последнее редактирование 27 окт 2021

См. вся история

|

Конструктивные элементы, состоящие из двух или более различных материалов, известны как составные элементы. Основное преимущество композитных элементов заключается в том, что свойства каждого материала могут быть объединены в единое целое, которое в целом работает лучше, чем его отдельные составные части. Наиболее распространенной формой композитного элемента в строительстве является сталебетонный композит, однако другие типы композитов включают в себя; сталедеревянные, деревобетонные, пластмассобетонные и так далее.

Наиболее распространенной формой композитного элемента в строительстве является сталебетонный композит, однако другие типы композитов включают в себя; сталедеревянные, деревобетонные, пластмассобетонные и так далее.

Как материал бетон хорошо работает при сжатии, но менее устойчив к растяжению. Сталь, однако, очень прочна на растяжение, даже если используется в относительно небольших количествах. Сталебетонные композитные элементы используют прочность бетона на сжатие наряду с устойчивостью стали к растяжению, и при соединении это приводит к высокоэффективному и легкому блоку, который обычно используется для таких конструкций, как многоэтажные здания и мосты.

Композитные плиты обычно изготавливаются из железобетона, залитого поверх профилированного стального настила (повторяющегося или трапециевидного).

Профнастил может выполнять функции опалубки и рабочей площадки на этапе строительства, а также выполнять роль внешней арматуры на этапе композита. Настил поднимают на место в связках и распределяют по площади пола вручную.

Глубина плит варьируется от 130 мм и выше. Плиты чаще всего изготавливаются из бетона из-за его массы и жесткости, которые можно использовать для уменьшения прогибов и вибраций пола, а также для обеспечения необходимой противопожарной защиты и сохранения тепла. Сталь часто используется в качестве опорной системы под плитой из-за ее превосходного отношения прочности к весу и жесткости к весу, а также простоты в обращении.

Повторяющийся или трапециевидный настил обычно имеет глубину 50-60 мм и может иметь пролет около 3 м без опоры. Трапециевидные профили глубиной 80 мм могут иметь пролет около 4,5 м без поддержки. Глубокий настил представляет собой трапециевидный настил глубиной более 200 мм, при необходимости в желоба настила может быть помещена дополнительная арматура. Глубокий настил может иметь длину около 6 м без поддержки.

Оцинкованная сталь используется для настила и обычно имеет толщину около 1 мм. Чтобы избежать местного коробления, можно использовать ребра жесткости для придания жесткости верхней полке и опорных подвесок для относительно легких предметов, подвешиваемых к потолку. Углубления, известные как тиснения, накатываются на профиль настила, что улавливает бетон вокруг повторно входящих частей профиля и обеспечивает блокировку.

Углубления, известные как тиснения, накатываются на профиль настила, что улавливает бетон вокруг повторно входящих частей профиля и обеспечивает блокировку.

Если в композитных плитах требуются проемы, их лучше делать на этапе строительства, а не вырезать секции из бетона. Проемы площадью до 300 кв. мм не нуждаются в дополнительных приспособлениях, а до 700 кв. мм требуют дополнительного локального усиления вокруг проема. Если площадь проемов превышает 700 кв. мм, в качестве опоры можно использовать обрезную сталь.

[править] Балка цоколя

Балка цоколя соединяется с композитной плитой с помощью приварных шпилек, проходящих через настил. В качестве альтернативы сборная железобетонная плита устанавливается поверх верхней полки стальной балки. Эффективный диапазон пролета составляет около 6-12 м. Другие варианты нижних балок могут достигать пролетов 20 м и более.

[править] Мелкие полы

Мелкие полы, где основная часть стальной секции находится в пределах глубины бетонной плиты, и могут использоваться для пролетов около 4-9 м. В отличие от нижних балок, плита располагается на верхней поверхности нижней полки, а не на верхней поверхности верхней полки, при этом ключевым моментом является кручение, прикладываемое к балке. Плита может быть из монолитного бетона на глубоком стальном настиле, обычно около 225 мм, или из сборного железобетона.

В отличие от нижних балок, плита располагается на верхней поверхности нижней полки, а не на верхней поверхности верхней полки, при этом ключевым моментом является кручение, прикладываемое к балке. Плита может быть из монолитного бетона на глубоком стальном настиле, обычно около 225 мм, или из сборного железобетона.

Преимущество неглубоких перекрытий заключается в том, что, поскольку плиты и балки расположены в одной зоне, отсутствуют разрывы, характерные для нижних балок, и зачастую нет необходимости в дополнительной противопожарной защите.

Композитные колонны могут иметь высокую прочность при относительно небольшой площади поперечного сечения, а это означает, что полезная площадь пола может быть максимально увеличена. Существует несколько различных типов составных столбцов; наиболее распространены полые стальные трубы, заполненные бетоном; или открытая стальная секция, залитая бетоном. Бетонное заполнение увеличивает сопротивление сжатию стальной секции, предотвращая коробление стали. Его огнестойкие свойства позволяют оставить колонну незащищенной или лишь слегка защищенной.

Его огнестойкие свойства позволяют оставить колонну незащищенной или лишь слегка защищенной.

Чаще всего используются прямоугольные и круглые полые профили, хотя прямоугольные профили предпочтительнее, так как имеют плоские поверхности, подходящие для соединения торцевой балки с колонной. Однако ребристые пластины можно использовать для прямоугольных и круглых форм.

NB См. также: Составной классический ордер.

Конструкция композитных балок и композитных плит (для зданий) регулируется BS EN 1994-1-1. Композитные плиты с профилированным стальным листом разработаны по BS 59.50-4, в то время как профилированный настил, используемый для этих плит, разработан в соответствии с BS EN 1993-1-3.

- Строительный бетон.

- Усиленная рама.

- Композиты.

- Бетон.

- Бетон и сталь.

- Проектирование долговечных бетонных конструкций.

- Оцинкованная сталь.

- Сборный железобетон.

- Предварительно напряженный бетон.

- Арматура.

- Железобетон.

- Умный бетон.

- Стальной каркас.

- Металлоконструкции.

- Надстройка.

- Структурная система из труб.

- Типы стали.

- Атмосферостойкая сталь.

- Что произойдет, если мы используем слишком много арматуры в бетоне?

- «Справочник по строительству зданий» (12-е изд.), Р. ЧАДЛИ, Р. ГРИНО, К., КОВАЧ (Routledge, 2020).

- Стальные конструкции – Композитные конструкции

- Доля

- Добавить комментарий

- Отправьте нам отзыв

Композитное строительство – SteelConstruction.info

Композитное строительство доминирует в секторе многоэтажного нежилого строительства. Так было уже более тридцати лет. Его успех обусловлен повышением прочности и жесткости, которое может быть достигнуто за счет эффективного использования материалов.

Причина, по которой композитные конструкции часто настолько эффективны, может быть выражена одним простым способом: бетон хорош на сжатие, а сталь на растяжение. Конструктивно, когда эти два материала работают вместе, их сильные стороны могут быть использованы для создания высокоэффективной и легкой конструкции. Уменьшенный собственный вес составных элементов имеет эффект домино, уменьшая силы в тех элементах, которые их поддерживают, включая фундаменты. Композитная конструкция надежна и не требует жестких допусков, что позволяет быстро построить систему. Уменьшение глубины пола, которое может быть достигнуто с помощью композитной конструкции, также может обеспечить значительные преимущества с точки зрения стоимости услуг и ограждающих конструкций здания.

Конструктивно, когда эти два материала работают вместе, их сильные стороны могут быть использованы для создания высокоэффективной и легкой конструкции. Уменьшенный собственный вес составных элементов имеет эффект домино, уменьшая силы в тех элементах, которые их поддерживают, включая фундаменты. Композитная конструкция надежна и не требует жестких допусков, что позволяет быстро построить систему. Уменьшение глубины пола, которое может быть достигнуто с помощью композитной конструкции, также может обеспечить значительные преимущества с точки зрения стоимости услуг и ограждающих конструкций здания.

В этой статье рассматривается ряд различных основных типов композитных балок, композитных плит, композитных колонн и композитных соединений.

Трапециевидный настил, установленный на цокольных балках

Содержание

- 1 Проектирование составных элементов и систем

- 2 Как работает композитная конструкция

- 3 Типы композитных балок

- 3.

1 Нижние балки

1 Нижние балки - 3.2 Решения для больших пролетов

- 3.3 Решения для неглубоких полов

- 3.

- 4 Композитные плиты

- 5 Составные колонны

- 6 Композитные соединения

- 7 Каталожные номера

- 8 Дополнительная литература

- 9 Ресурсы

- 10 См. также

- 11 Внешние ссылки

[вверх]Проектирование композитных элементов и систем

Проектирование композитных балок в Великобритании традиционно выполнялось по BS 5950-3-1 [1] . Композитные плиты с профилированным стальным листом были разработаны в соответствии с BS 59.50-4 [2] и профилированного настила, используемого для этих плит, в соответствии с BS 5950-6 [3] . Не существовало руководства по британским стандартам для композитных колонн. Проектирование композитных балок и композитных плит (для зданий) теперь регулируется стандартом BS EN 1994-1-1 [4] . BS 5950-6 [3] был заменен BS EN 1993-1-3 [5]

Дополнительную информацию об относительном статусе структурных Еврокодов и британских стандартов можно найти, перейдя по ссылке здесь.

[наверх]Как работает конструкция из композитных материалов

Показаны типичные распределения пластических напряжений для композитных балок с полным сдвиговым соединением. Для типичной второстепенной балки доступно большее сопротивление бетона сжатию, чем может быть использовано, а нейтральная ось пластичности (PNA) лежит над профилем обшивки. Для типичной основной балки может быть обнаружено, что стальная секция обеспечивает большее сопротивление растяжению, чем бетонный фланец может соответствовать сопротивлению сжатию. Таким образом, пластическая нейтральная ось лежит либо в верхней полке стальной секции, либо в ее стенке.

Распределение пластического напряжения для соединения с полным сдвигом

Бетон — это материал, хорошо работающий на сжатие, но обладающий незначительным сопротивлением растяжению. Следовательно, в конструктивных целях он опирается на стальную арматуру, чтобы выдерживать любые растягивающие усилия (эту роль играет стальная часть в композитной конструкции, которая фактически является внешней арматурой), или должна быть предварительно напряжена, чтобы даже при растяжении, элемент находится в чистом сжатии.

Композитные элементы перекрытий – краевая балка нижнего цоколя, продольный трапециевидный настил, приварной стержень сквозного настила, краевая отделка и бетон

Для бетонной части (в пределах так называемой эффективной ширины) поперечного сечения, способного выдерживать сжатие, и стали часть, чтобы нести напряжение, два материала должны быть структурно связаны друг с другом. Для нижних балок это достигается с помощью срезных шпилек с головкой, которые крепятся к верхней полке стальной балки. Это крепление обычно достигается с помощью так называемой сквозной сварки палубы. Профилированный металлический настил, составляющий основу композитных плит, зажат между основанием стойки и верхним фланцем, а процесс сварки соединяет все вместе. Наличие оцинковки на настиле не влияет на качество сварки.

В исключительных случаях сквозную сварку настила можно избежать, используя один пролет настила (который соединяется встык с рядами шпилек, приваренных непосредственно к верхнему фланцу в производственном цехе) или вырезая отверстия в настиле, чтобы его можно было сбросить шпильки приварены цехом.