Состав пеноблока, пропорции на 1 м3, изготовление в домашних условиях

Подбор пропорций при изготовлении ячеистых марок бетона имеет первостепенное значение, для получения качественных кладочных изделий важно понимать, из чего делают пеноблоки, выполнять все требования технологии при подготовке ингредиентов и соединять их в правильной последовательности. Стандартные соотношения зависят от ожидаемой марки прочности и целевого назначения, при отсутствии точной рецептуры состав подбирается и подтверждается опытным путем.

Оглавление:

- Соотношение компонентов

- Технология изготовления

- Разновидности блоков

Состав и пропорции

В качестве сырьевой массы используется смесь портландцемента с высокой долей силикатов (70-80%), кварцевый песок, синтетический или белковый пенообразователь, чистая вода и затвердитель (хлористый кальций, относящийся к вспомогательным ингредиентам). Требования к компонентам регламентированы ГОСТ 10178, 8736 и 23732, доля посторонних примесей в них сведена к минимуму.

| Плотность смеси для пеноблоков, кг/м3 | Требуемое количество на 1 м3 | |||

| Портландцемент не ниже М400, кг | Кварцевый песок, кг | Концентрированный пенообразователь, л | Вода, л | |

| 400 | 361 | — | 1,2 | 165 |

| 600 | 155 | 1 | 155 | |

| 800 | 481 | 205 | 0,95 | 185 |

| 1000 | 581 | 281 | 0,9 | 215-220 |

| 1200 | 651 | 381 | 0,85 | 235 |

Ввод хлористого кальция (затвердителя) обусловлен потребностью в ускорении оборачиваемости форм: чем меньше в них находится раствор, тем большее количество изделий можно получить. Выемка блоков без наличия ускорителей схватывания чревата их усадкой и снижением прочности. При необходимости получения составов со средней плотностью оптимальными пропорциями цемента и песка признаны 1:1. При этом рекомендуемое соотношение В/Ц не превышает 0,5, а доля пенообразователя — 4 кг на 1 куб.

Выемка блоков без наличия ускорителей схватывания чревата их усадкой и снижением прочности. При необходимости получения составов со средней плотностью оптимальными пропорциями цемента и песка признаны 1:1. При этом рекомендуемое соотношение В/Ц не превышает 0,5, а доля пенообразователя — 4 кг на 1 куб.

В роли образующего поры вещества используются костный или мездровый клей, канифоль, едкий натр и аналогичные составы органического или синтетического происхождения. Применение последних при изготовлении блоков из пенобетона позволяет исключить из линии парогенератор, но их расход и влияние на качество изделий оставляют желать лучшего.

Белковые пенообразователи нуждаются в предварительном подогреве перед активацией, но элементы на их основе имеют минимальную усадку и более прочные стенки ячеек.

Технология производства

Процесс начинается с подбора рецептуры, подготовки ингредиентов, форм и оборудования. В отличие от автоклавного газосиликата в растворе отсутствует алюминиевая пудра, процесс образования пены обеспечивается заливкой воды густого концентрата в отдельном активаторе или чаще баросмесителя. Соединение всех компонентов происходит под избыточным давлением, способствующим получению однородной массы. В последствие она направляется в смазанные специальной эмульсией формы (кассетные по размеру или крупные с разборной опалубкой, позволяющие получить монолит, разрезаемый на отдельные изделия струнами).

Соединение всех компонентов происходит под избыточным давлением, способствующим получению однородной массы. В последствие она направляется в смазанные специальной эмульсией формы (кассетные по размеру или крупные с разборной опалубкой, позволяющие получить монолит, разрезаемый на отдельные изделия струнами).

К важным требованиям технологии изготовления блоков из пенобетона относят непрерывный контроль за составом смеси и процессом протекания реакций. Процесс соединения ингредиентов длится не более 5 минут, время выдержки в формах зависят от наличия и доли затвердителя и других параметров схватывания. По аналогии с обычными цементосодержащими растворами нуждается в хорошей сушке в нормальных условиях не менее 1 месяца. Исключение делается лишь для элементов, подвергающихся автоклавной обработке с алюминиевой пудрой, но ввод такого оборудования целесообразен только при условии производства в промышленных масштабах.

Виды пеноблоков

В зависимости от технологии изготовления все изделия разделяются на резанные и формовочные, первые ценятся за точность размеров и форм в пределах ±1 мм, вторые – за возможность заливки в домашних условиях, без задействования дорогостоящего оборудования.

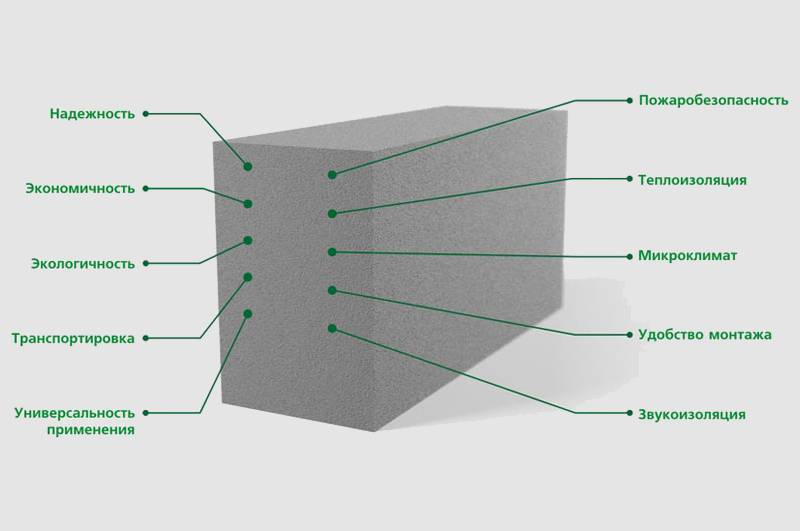

Выделяют три основных группы:

- Теплоизоляционные, с удельным весом пенобетона в пределах 300-500 кг/м3 и коэффициентом теплопроводности в сухом состоянии не выше 0,12 Вт/м·°С. При производстве этой подгруппы в состав входит максимальное количество пенообразователя при минимальном В/Ц соотношении и низкой доле инертного наполнителя.

- Конструкционно-теплоизоляционные – от 500 до 900 кг/м3 и от 0,15 до 0,29 Вт/ м·°С. Эта разновидность является самой востребованной в частном строительстве, ее характеристики оптимальны при необходимости возведения домов в пределах 3 этажей.

- Конструкционные – с плотностью в пределах 1000-1200 кг/м3 при коэффициенте теплопроводности от 0,29 до 0,38 Вт/ м·°С. В состав входит максимальное количество песка и цемента, основным назначением является возведение нагружаемых элементов постройки.

Состав и материалы для производства пенобетона

В зависимости от технологии производства применяются разные цементы, заполнители, пенообразователи и добавки. Далее мы подробно рассмотрим каждый компонент и приведем список всех пенообразователей и добавок.

Перечень добавок и пенообразователей:

- Пенообразователь ПБ-2000

- Протеиновый пенообразователь Laston

- Белковый пенообразователь GreenFroth

- Ускоритель твердения пенобетона бетона и пенобетона Асилин-12

- Смазка форм Компил

- Немецкое фиброволокно (фибра – полипропиленовое волокно)

- Микрокремнезем

- Суперпластификатор С-3

Для производства пенобетона используется цемент, заполнитель, вода, пенообразователь и добавки (если требуются). В зависимости от технологии производства применяются разные цементы, заполнители, пенообразователи и добавки.

1. Цемент

Для производства пенобетона используется обычный портландцемент. При использовании баротехнологии (ее иногда называют кавитационной или без пеногенераторной) обязательно использовать цемент марки М500Д0. Это цемент дорогой и дефицитный. Причем даже при его использовании получение пенобетона удовлетворяющего ГОСТ по баротехнологии сопряжено с большими затратами и технологическими трудностями. Если пенобетон производится по классической технологии, то возможно использовать цемент М500Д20, М400Д0, М400Д20.

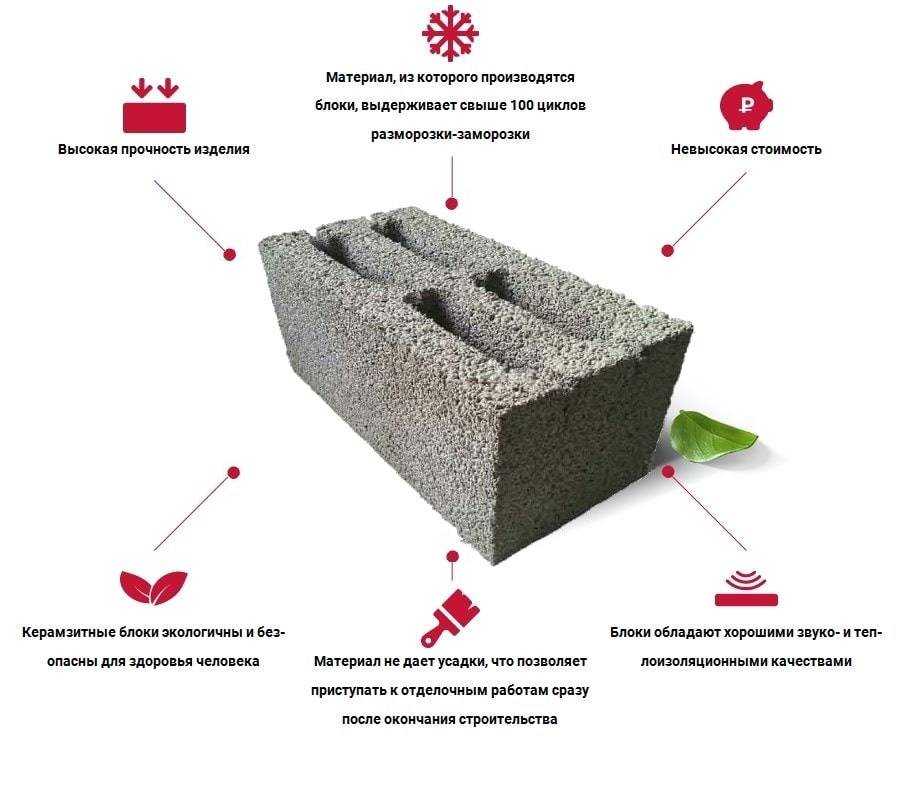

2. Заполнитель

В качестве заполнителя в большинстве случаев используется песок. Он должен удовлетворять ГОСТ 8736-93 ПЕСОК ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ. Также в качестве заполнителя могут использоваться различные отходы производств – зола уноса ТЭЦ, известняковая мука, доломитовая мука и т.п. Зачастую использование подобных отходов позволяет значительно снизить себестоимость и при этом увеличить качество продукции.

3. Вода

Для производства пенобетона используется обычная питьевая или техническая вода. Вода должна удовлетворять требованиям ГОСТ 23732-79 ВОДА ДЛЯ БЕТОНОВ И РАСТВОРОВ. Температура воды подбирается исходя из технологии.

4. Пенообразователи

Пенообразователи бывают 2 видов – синтетические и белковые. Синтетические используются в баротехнологии (установки Санни), белковые в классической технологии (установки Фомм-Проф). Белковые пенообразователи считаются более совершенными и позволяют получать пенобетон удовлетворяющий ГОСТ 25485-89 БЕТОНЫ ЯЧЕИСТЫЕ без особых затрат. Подробнее можно прочитать в статье Причины использования белкового (протеинового) пенообразователя.

5. Добавки

В зависимости от технологии и используемых материалов периодически требуется использование специальных добавок. Добавки применяются для того, чтобы получить продукцию удовлетворяющую ГОСТ. Подбор добавок сложен и требует экспериментов. Для клиентов завода Строй-Бетон добавки подбираются бесплатно.

Добавки применяются для того, чтобы получить продукцию удовлетворяющую ГОСТ. Подбор добавок сложен и требует экспериментов. Для клиентов завода Строй-Бетон добавки подбираются бесплатно.

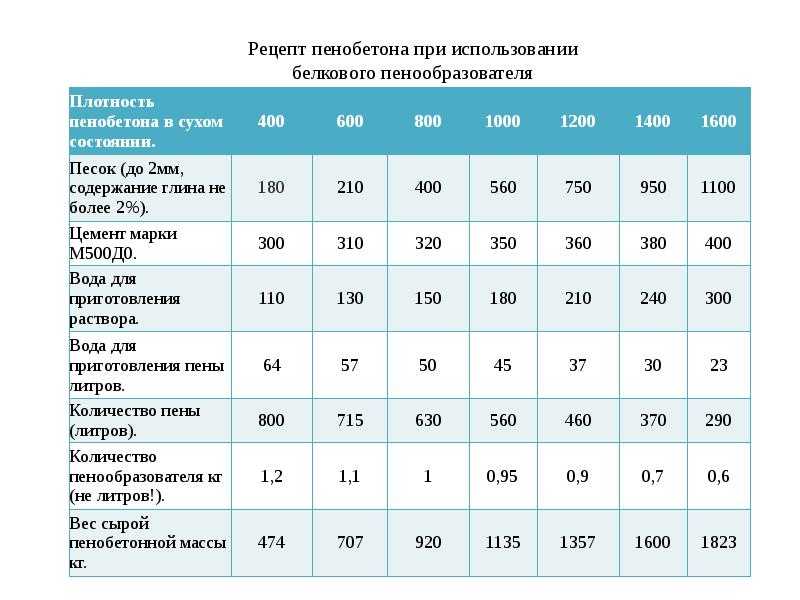

Рецепт пенобетона при использовании белкового пенообразователя

|

Плотность пенобетона в сухом состоянии. |

400 |

600 |

800 |

1000 |

1200 |

1400 |

1600 |

|

Песок (до 2мм, содержание глина не более 2%). |

– |

210 |

400 |

560 |

750 |

950 |

1100 |

|

Цемент марки М500Д0. |

300 |

310 |

320 |

350 |

360 |

380 |

400 |

|

Вода для приготовления раствора. |

110 |

130 |

150 |

180 |

210 |

240 |

300 |

|

Вода для приготовления пены литров. |

64 |

57 |

50 |

45 |

37 |

30 |

23 |

|

Количество пены (литров). |

800 |

715 |

630 |

560 |

460 |

370 |

290 |

|

Количество пенообразователя кг (не литров!). |

1,2 |

1,1 |

1 |

0,95 |

0,9 |

0,7 |

0,6 |

|

Вес сырой пенобетонной массы кг. |

474 |

707 |

920 |

1135 |

1357 |

1600 |

1823 |

Рецепт пенобетона при использовании синтетического пенообразователя

|

Плотность кг/куб. |

Песок |

Цемент |

Пенообразователь Ареком-4 |

|

|

1200 |

900 |

250 |

0,80 |

|

|

1100 |

740 |

360 |

0,88 |

|

|

1000 |

667 |

333 |

0,96 |

|

|

900 |

375 |

450 |

1,03 |

|

|

800 |

330 |

400 |

1,12 |

|

|

700 |

290 |

350 |

1,14 |

|

|

650 |

270 |

325 |

1,15 |

|

|

600 |

250 |

300 |

1,16 |

|

|

550 |

458 |

1,17 |

||

|

500 |

417 |

1,18 |

||

Резьба по пеноматериалу – Пеноблоки с ЧПУ

Резьба по пеноматериалу – Пеноблоки с ЧПУ | Индивидуальная резьба по пенополистиролу866-765-9191

- 866-774-9353

- ПОЛУЧИТЬ ЦЕНУ

ПОИСК НА НАШЕМ САЙТЕ

youtube.com/embed/n87cGjXqCxI?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>Пена — один из лучших материалов для резьбы по дереву или лепки, поскольку он предлагает идеальное сочетание малого веса, мягкости и плотности. Гибкость, присущая пене для лепки, позволяет легко создавать практически любую форму, и ее часто используют для создания прототипов форм. Пена также может быть вырезана или склеена, или покрыта другими материалами по мере необходимости.

Пена для резьбы изготавливается из нескольких видов материалов, включая полиизоцианурат. Полиизоцианурат, также известный как ISO, представляет собой термореактивный пластик — изначально он производится в вязком состоянии и становится более жестким в результате отверждения. ISO предлагает ряд важных преимуществ при использовании пенопласта для резьбы. Он способен удерживать мелкие детали, что делает его подходящим для создания сложных форм.

ISO выдерживает экстремальные температуры — не нагревается, не плавится и не замерзает.

Несмотря на то, что пена для резьбы ISO удивительно прочная, с ней следует обращаться крайне осторожно, чтобы не повредить материал. Пена может легко порваться, и рабочий должен быть осторожен, чтобы не оставить шрамов на вырезанной пене перед резьбой.

American Micro Industries предлагает широкий ассортимент пенопластовых блоков для резьбы

American Micro Industries, Inc. имеет в наличии блоки из пенопласта для резьбы различной плотности: 2#, 3#, 4# и 6#. Эта пена может быть обработана и вырезана с помощью инструментов для обработки дерева.

- Плотность 2# и 3# можно легко вырезать вручную.

- 4# можно с трудом вырезать вручную, но легко поддается механической обработке.

- 6# необходимо обрабатывать и резать с помощью электроинструментов для обработки дерева.

Стандартные блоки доступны в размерах 16″ x 24″ x 4″. Для других размеров, пожалуйста, свяжитесь с нами для цитаты.

Наши возможности по обработке пенопласта для резьбы

Компания American Micro Industries может удовлетворить все ваши потребности в обработке полиизоцианурата. Мы можем выполнить индивидуальную обработку с ЧПУ для нашего №2. № 3, № 4 и № 6 жесткие вспененные материалы для резьбы. Мы также предлагаем обработку досок duna и вывесок.

Обработка с ЧПУ использует компьютерное программирование для управления станками, что обеспечивает высокий уровень точности обработки. При использовании пены для резьбы/скульптуры наш процесс обработки с ЧПУ идеально подходит для изготовления уплотнений, прокладок и различных типов электрических компонентов. Мы будем тесно сотрудничать с вами и вашими сотрудниками, чтобы создать индивидуальный продукт из пеноматериала для резьбы, соответствующий вашим функциональным требованиям.

Вы можете заказать блоки для самостоятельной резки или отправить чертеж для расчета стоимости вашей нестандартной детали. Максимальный размер стола для обработки составляет 16 дюймов в ширину, 30 дюймов в длину и 12 дюймов в высоту.

О компании American Micro Industries

Компания American Micro Industries уже более 20 лет помогает аэрокосмическим, автомобильным, медицинским и электронным компаниям производить детали на заказ, необходимые для достижения их производственных целей. Мы стремимся производить продукцию высочайшего качества, и наше внимание к деталям не имеет себе равных в нашей отрасли. Понимая вашу потребность придерживаться плотных производственных графиков, мы стремимся максимально быстро реализовать ваш проект.

Более того, нет требований к минимальному заказу — и мы можем справиться с проектами любого размера.

Если у вас возникли проблемы с поиском определенного типа пены для резьбы, вы обратились по адресу. American Micro Industries специализируется на тех труднодоступных продуктах, которых у наших конкурентов никогда не бывает в наличии. Просто дайте нам знать, что вам нужно!

Низкий инструмент – Fast Turn Around

Резьба/вывеска из пенопласта – блок 16″ x 24″ x 4″

Свяжитесь с нами для получения дополнительной информации и бесплатного предложения по телефону

Компания American Micro Industries готова помочь вам начать ваш проект. Если вы хотите узнать больше о наших возможностях скульптурной пены, просто позвоните нам по телефону 1-866-774-9353 или заполните и отправьте нашу контактную онлайн-форму. Мы также будем рады предоставить ни к чему не обязывающую смету проекта. Образцы скульптурной пены предоставляются по запросу.

Если вы хотите узнать больше о наших возможностях скульптурной пены, просто позвоните нам по телефону 1-866-774-9353 или заполните и отправьте нашу контактную онлайн-форму. Мы также будем рады предоставить ни к чему не обязывающую смету проекта. Образцы скульптурной пены предоставляются по запросу.

Готовы начать?

Запросите информацию, используя нашу онлайн-форму, или позвоните в наш офис напрямую по телефону 866-774-9.353 с 9:00 до 17:00 по восточному поясному времени с понедельника по пятницу.

866-774-9353 Запросить бесплатное предложение

Из чего сделаны изолированные бетонные формы (ICF)?

Утепленные бетонные опалубки (ICF), такие как Logix PRO, быстро становятся более прочной, энергоэффективной, конструктивной и устойчивой альтернативой традиционным каркасам из легкой древесины и тонкой стали. Но знаете ли вы, что , несмотря на изощренные способы повышения эффективности зданий, системы ICF удивительно просты ?

В этом посте мы рассмотрим 2 основных компонента ICF и изучим процесс их производства.

Типовой состав блока ICF Logix

Блоки ICF серии Logix PRO состоят из 2 основных элементов: огнеупорных изоляционных панелей и ряда перемычек между ними. Стандартные блоки размером 48 дюймов x 16 дюймов x 11¼ дюймов весят около 5 фунтов, при этом пенопластовые панели составляют половину веса, а полотна составляют другую половину.

Изоляционные панели эффективно скрепляют бетонную сердцевину стены, в то время как перемычки скрепляют панели и обеспечивают опору для арматуры. Вместе эти 2 элемента образуют прочную, энергоэффективную стеновую сборку, которую легко спроектировать и построить.

2 Огнестойкие панели из пенополистирола

Блоки ICF серии Logix PRO изготовлены из изоляционных панелей из вспененного полистирола (EPS). Изоляция EPS состоит из пластика с закрытыми порами, который на 98% состоит из воздуха. Этот состав резко отличается от повсеместно распространенного экструдированного полистирола (ЭПС), в котором в качестве пенообразователей используются хлорфторуглероды (ХФУ), гидрофторуглероды (ГФУ) и гидрохлорфторуглероды (ГХФУ).

Поскольку пенополистирол не содержит вредных парниковых газов, содержание углерода на квадратный фут в 36 раз меньше, чем у ведущего бренда XPS. EPS также легко перерабатывается и легко повторно вводится в производственный процесс.

6 полипропиленовых перемычек

В серии Logix PRO 2 пенопластовые панели разделены 6 прочными полипропиленовыми перемычками, которые также облегчают размещение арматурных стержней различной конфигурации в соответствии с CAN/CSA A23.1.

Размеры перегородок зависят от выбранной ширины бетонного сердечника, так как они охватывают это расстояние между двумя пенопластовыми панелями. Перемычки располагаются на расстоянии 8 дюймов по центру по горизонтали и 16 дюймов по центру по вертикали в каждом блоке.

Переработанный, бывший в употреблении полипропиленовый полимер, используемый для производства этих полотен, имеет прочность на растяжение 3500 фунтов на квадратный дюйм и прочность на изгиб 3400 фунтов на квадратный дюйм. Кроме того, поскольку полотна составляют половину веса блоков, каждый стандартный блок Logix PRO на 50 % состоит из переработанного материала по весу.

Кроме того, поскольку полотна составляют половину веса блоков, каждый стандартный блок Logix PRO на 50 % состоит из переработанного материала по весу.

Как производятся ICF?

Как следует из названия, панели из вспененного полистирола (EPS) изготавливаются путем расширения полистирольной смолы.

Во-первых, смола используется для создания крошечных шариков полистирола. Затем эти гранулы наполняются вспенивающим агентом — воздухом — и подвергаются воздействию пара внутри камеры экспандерной машины. Под действием пара шарики увеличиваются в размерах — на этом этапе формируется пенополистирол.

Этот материал EPS затем помещается в формовочную машину, где пар связывает шарики вместе и сплавляет их с предварительно загруженными полимерными полотнами. Вот и все — блок Logix ICF завершен и готов к работе!

Завершение

Блоки ICF серии Logix PRO представляют собой простую систему, состоящую из 2 плит пенополистирола и 6 полимерных полотен.

м.

м.