Состав алкидной эмали

+7(495) 787-72-87

Главная»Статьи»Состав алкидной эмали

Лакокрасочные материалы являются обязательными средствами, применяемыми для ремонтных, строительных работ. Сегодня все чаще стараются окрашивать различные поверхности, чтобы достичь гладкую, ровную стену, или иное изделие, подвергающееся чистке.

Происходит окрашивание несколькими способами, сегодня все чаще стали становиться популярными алкидные эмали. Стоит разобраться, что они из себя представляют, как их необходимо применять и для чего.

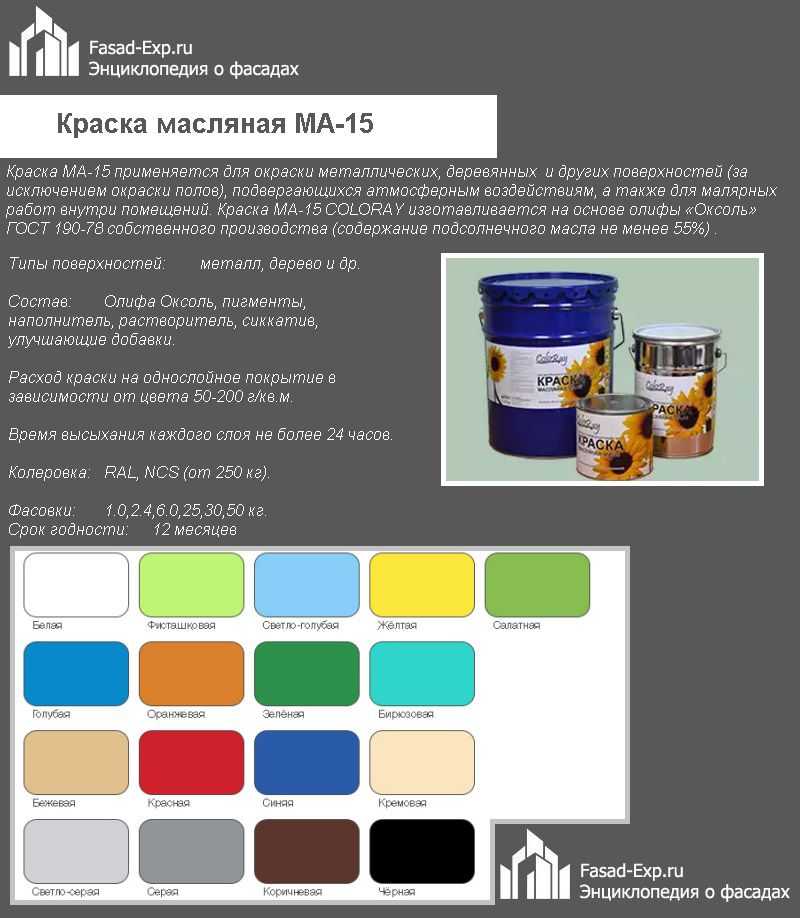

Состав алкидной эмали включает основной компонент – алкидный лак, с добавлением различных компонентов, смол, красящего пигмента. Растворителем выступает уайт-спирит, им же можно разбавлять загустевшие краски при необходимости, или при непосредственном применении эмали. Что касается колера, то на сегодняшний момент существует разнообразная, широкая палитра алкидных эмалей компании Belinka.

Что касается применения, то алкидная эмаль может использоваться в различных областях, наиболее широко это можно увидеть на металле, а также дереве. Известно, именно данные материалы наиболее всего подвержены влиянию окружающей среды, соответственно их необходимо защищать от проявления атмосферных явлений.

Также в состав алкидных эмалей входят противогрибковые средства, позволяющие максимально защитить поверхность от негативных, вредных образований, протеканию коррозии. Изначально, однако, необходимо правильным образом зачистить основание, чтобы оно обеспечивала адгезию компонентов, обработать его грунтовкой Belinka.

Эмаль Belinka Universal образует специальную защитную пленку, которая надежно защищает поверхность. Данная эмаль глянцевая, совершенно не боится воды, чистки, моющих средств. Поэтому она станет незаменимым помощником в оформлении.

Состав алкидных эмалей включает исключительно органические добавки, поэтому данный товар совершенно безопасен для здоровья человека, нетоксичен, не вызывает аллергических реакций даже при непосредственном контакте с кожей человека.

Однако не стоит забывать о мерах безопасности, защищая себя от попадания эмали на жизненно важные органы, части тела. Необходимо сразу же промыть водой пораженное место, при надобности обратиться к врачу.

Приобрести алкидную эмаль можно по приемлемой цене, прямо у производителя, или же воспользовавшись розничной сетью дистрибьюторских точек. Наиболее удобным вариантом станет интернет-магазин, где можно заказать весь ряд палитры алкидной эмали. Причем цена товара формируется исходя из себестоимости, качественных характеристик продукции.

Весь товар полностью сертифицирован, Belinka неоднократно признавалась компанией, становившейся лидером продаж на отечественном рынке.

Весь товар имеет отличительные знаки качества. Европейская компания достигла значимых высот на рынке строительных материалов. Цена алкидной эмали полностью соответствует качеству продукции, также спросу и предложению товара.

На сайте Belinka можно также найти сопутствующие товары, необходимые для проведения работ в области покрытия поверхностей лакокрасочными материалами. Обязательно понадобится грунтовка Belinka, чтобы обеспечить максимальную адгезию компонентов с поверхностью. На страничках сайта можно найти детальные описания товаров, которые необходимы для ремонтных работ.

Обязательно понадобится грунтовка Belinka, чтобы обеспечить максимальную адгезию компонентов с поверхностью. На страничках сайта можно найти детальные описания товаров, которые необходимы для ремонтных работ.

Последние статьи

Последние статьи

Защита древесины лазурью внутри и снаружи помещения

Использование грунтовки Belinka Base для защиты древесины.

Защита древесины Belinka

Выбираем монтажную пену

виды, особенности и применение (+25 фото)

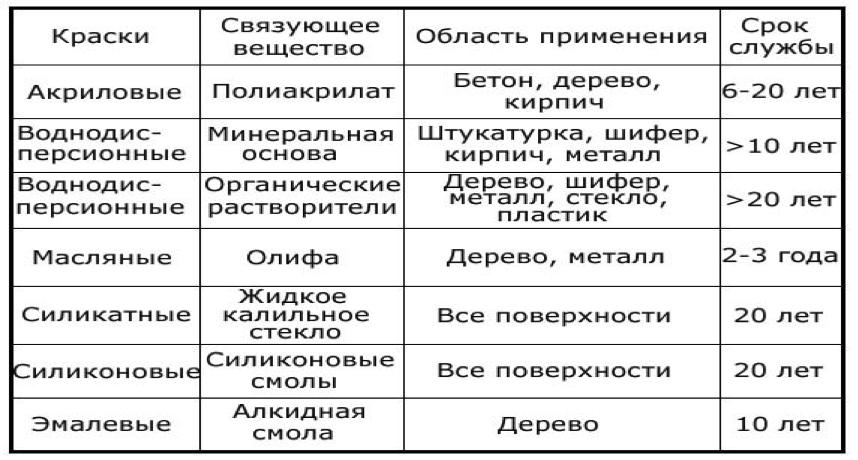

Алкидная краска ввиду своей доступной стоимости очень популярна среди потребителей. Современный рынок представляет огромный выбор разных видов лакокрасочных материалов этой группы. На фоне остальной продукции такие краски очень выделяются за счет возможности их нанесения на самые разнообразные поверхности.

Давайте рассмотрим, что такое алкидная краска, какие существуют виды этих ЛКМ, как и для чего их можно применять, узнаем технические характеристики лакокрасочных материалов алкидной группы.

Содержание

Свойства и состав алкидных красок

Эти материалы производятся на базе алкидных лаков и самых разных растворителей и наполнителей. Кроме того, в составе также имеются пигменты, придающие цвет. Нередко производители включают в краску набор различных добавок – это могут антисептики, главная задача которых защитить поверхности от спор плесени и грибка.

В качестве основного растворителя применяется уайт-спирит. Именно он должен использоваться, чтобы разбавить загустевшую краску. Что касается наполнителей, то обычно это песок, мраморные или гранитные крошки, а также прочие материалы с похожими свойствами. Многие путают наполнители для ЛКМ с обычным песком и крошками – размер гранулы значительно меньше, а структура напоминает муку.

Главный компонент любой алкидной эмали – алкидный лак. Он может быть двух видов – либо пентафталевым, либо глитафталевым. Зачастую в производстве алкидных ЛКМ производители используют преимущественно пентафталевые лаки. Это густые растворы алкидных смол и растворителей, растительных масел, глицерина, канифоли. Далее лак смешивают с растворителями — в результате получается алкидная краска.

Это густые растворы алкидных смол и растворителей, растительных масел, глицерина, канифоли. Далее лак смешивают с растворителями — в результате получается алкидная краска.

Что касается свойства, то данные ЛКМ отличаются:

- высокой плотностью, которая образуется после полного высыхания пленки;

- хорошими водоотталкивающими свойствами;

- высокой стойкостью к разного рода механическим воздействиям;

- отличной переносимостью любых моющих средств и бытовой химии;

- небольшим временем высыхания – сохнет краска значительно быстрее, чем большинство масляных ЛКМ;

- покрытие не желтеет и не выцветает;

- хорошими антикоррозийные свойствами, поэтому часто применяется для металла;

- доступной ценой;

- простотой нанесения;

- широким ассортиментом цветов и оттенков.

Любые составы алкидной группы обладают достаточно резким и неприятным запахом – при внутренних работах необходимо использовать респиратор.

Даже если производители и заверяют о высокой экологической безопасности ЛКМ, это не совсем правда – степень экологичности довольно низкая, но только до того момента, пока покрытие не высохло. После полного высыхания никакого вреда для экологии больше нет. Также стоит помнить, что в составе имеются растворители, а значит, продукт пожароопасен. Алкидные ЛКМ для внутренних работ нельзя использовать при наружных работах – покрытие быстро пожелтеет и покроется трещинами.

Сферы использования

За счет того, что в составе алкидных ЛКМ имеются органические растворители, эти краски отличаются высокой адгезией к любым поверхностям – можно наносить на металлические поверхности. Краски подойдут для окрашивания деревянных поверхностей, а также любых других.

При этом покрытие имеет не только защитную функцию, но также может остановить коррозионные процессы, которые уже начались. Поэтому состав наносят на металл даже со следами ржавчины. Не нужно никакой подготовки – на поверхность наносят алкидных грунт без очистки.

Существуют специальные алкидные ЛКМ, назначение которых – работа с металлом. Они используются для окрашивания кровель, в том числе и для оцинкованного металла, для нанесения на металлические ограды, скамейки, трубопроводы, радиаторы отопления. В составе алкидных красок по металлу имеются ингибиторы коррозии.

Алкидные краски для дерева применяются в отделочных работах по столярных изделиям, в отделочных работах по бревенчатым и брусчатым стенам. Эти ЛКМ выбирают для окрашивания наружных конструкций и дощатых фасадов. Краска по дереву имеет в составе антисептические компоненты.

Наряду со специальными существуют и универсальные материалы, которые можно наносить не только на древесину или металл, но и на цементные поверхности, кирпич, бетон.

На видео: что лучше – алкидная или акриловая краска?

Классификация краски

В зависимости от типа краски имеют различные свойства, применение их также разное. Каждый вид имеет свою маркировку, позволяющую определить принадлежность к определенному типу. К примеру, ПФ-120 – это матовая белая краска. ПФ означает, что это алкидные краски, состав включает в себя пентафталевую основу. 1 значит, что материал может применятся в наружных работах, а 20 – это номер в каталоге.

Каждый вид имеет свою маркировку, позволяющую определить принадлежность к определенному типу. К примеру, ПФ-120 – это матовая белая краска. ПФ означает, что это алкидные краски, состав включает в себя пентафталевую основу. 1 значит, что материал может применятся в наружных работах, а 20 – это номер в каталоге.

Кроме единицы на ЛКМ алкидной группы встречаются и другие цифры:

- 0 – грунт-эмаль;

- 2 – ЛКМ для внутренних работ;

- 3 – консервационная краска;

- 4 – водостойкая ЛКМ;

- 5 – специальный состав с особенными характеристиками;

- 6 – маслобензостойкий продукт;

- 7 –материалы, способные выдержать агрессивное воздействие химических веществ;

- 8 – термостойкие ЛКМ;

- 9 – электропроводный и электроизоляционный материал.

ГФ-230

Это материал на глифталевой основе, предназначен только для нанесения на поверхности внутри помещений. Чаще всего применяется для окрашивания потолков, а также стен. А вот для нанесения на пол состав не подходит – он не имеет устойчивости к механическим воздействиям и истиранию.

Прежде чем использовать материал, его следует разбавить до нужной густоты при помощи уайт-спирита или скипидара.

Существует много оттенков ГФ-230 – можно подобрать любой цвет от светлого до темного. Наносится как кистью, так и валиком, а также пульверизатором. Сколько высыхает поверхность, зависит от температуры и других условий, но не более суток. Состав имеет характерный запах – елси это критично, тогда следует использовать продукцию на водной основе.

ПФ-133

В условиях умеренного климата эти эмали способны защищать поверхность до 6 лет без растрескивания и деформаций.

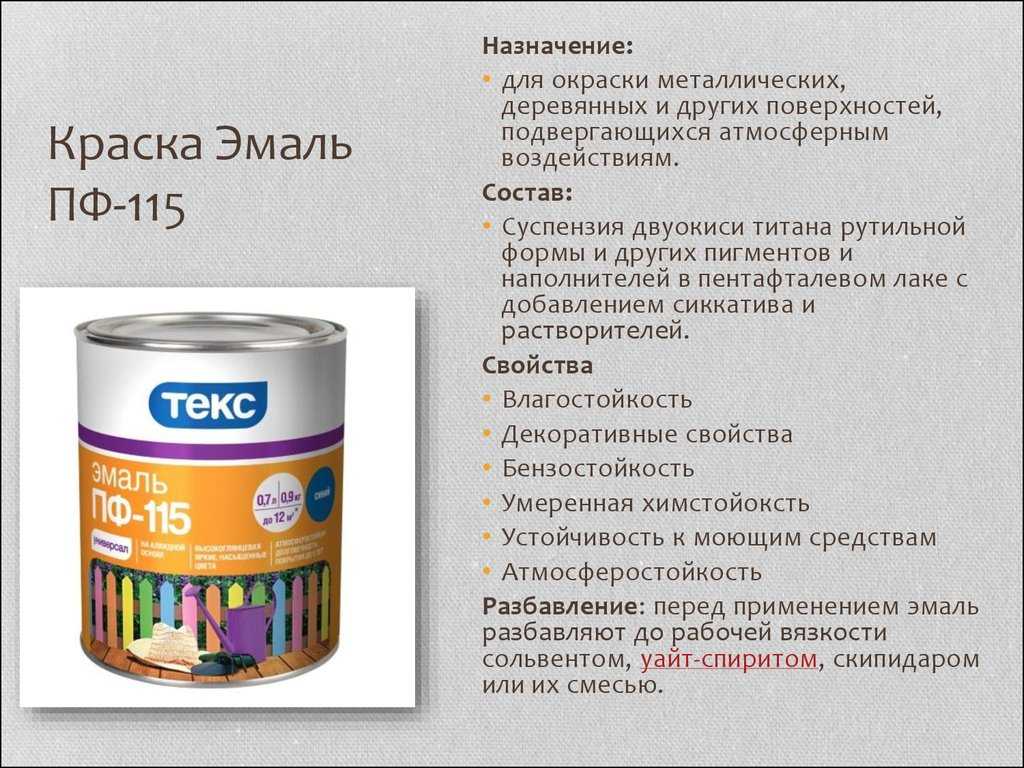

ПФ-115

Этот материал предназначен для работ по дереву, металлу и другим типам поверхностей. Производители рекомендуют наносить ЛКМ в два слоя из-за слабой укрывной способности. Выпускается 24 оттенка. Наносить состав можно как краскопультом, так и кистями. Для полного высыхания потребуется от 8 часов до суток. Покрытие после высыхания становится глянцевым, а блеск придает окрашенной поверхности насыщенный и яркий цвет.

ПФ-223

Данный материал предназначен для внутренних отделочных работ по деревянным или металлическим поверхностей. Краска идеально подойдет для окрашивания радиаторов отопления – промышленность производит 17 оттенков. ЛКМ способно выдерживать воздействие высоких температур. В качестве растворители подойдут бензин, сольвент, ксилол. Для высыхания необходимо от 30 до 36 часов. При работе следует применять респиратор – запах очень едкий.

ПФ-253

Это краска для деревянного пола. Наносить ее лучше на поверхность, предварительно покрытую слоем грунта. Для качественного результата требуется два слоя покрытия. В качестве растворителя рекомендуется применять бензин или скипидар. Сохнет ПФ-253 достаточно быстро. После полного высыхания поверхность приобретет приятный глянцевый блеск.

Для качественного результата требуется два слоя покрытия. В качестве растворителя рекомендуется применять бензин или скипидар. Сохнет ПФ-253 достаточно быстро. После полного высыхания поверхность приобретет приятный глянцевый блеск.

ПФ-126

Данные эмали идут в комплекте со специальным составом-наполнителем НФ-1. Он призван ускорить процесс высыхания и затвердевания. Наносят краску валиком или кистями в два толстых слоя. Первый слой должен высохнуть в течение 40 или более минут. В качестве растворителей рекомендуется уайт-спирит.

Матовая

Иногда могут понадобится матовые краски. Среди алкидной группы есть и такие. Они предназначены для наружных, а также внутренних работ. После окрашивания на поверхности создается прочная, устойчивая к воздействиям влаги, масла, бытовой химии пленка. Состав выдерживает резкие температурные перепады от -50° до +60°С. Расход очень экономный из-за хорошей укрывистости.

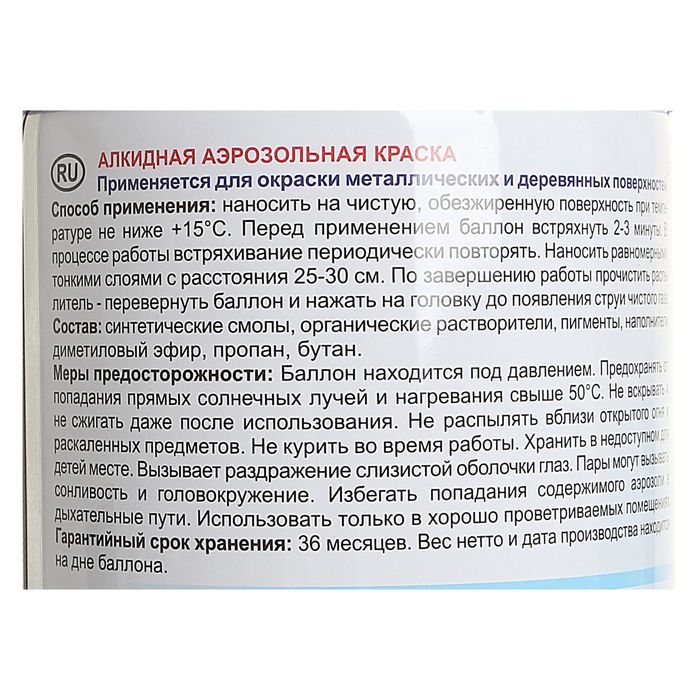

Аэрозольная

Аэрозольная краска в баллончиках очень удобная в процессе использования. За счет упаковки больше нет необходимости использовать валики и кисточки. Материал хорошо ложится на самые разные поверхности. Аэрозоли обладают быстрой скоростью высыхания – достаточно 5 часов. Материал проникает в любые трещины и щели, поэтому его используют для окрашивания труднодоступных мест.

За счет упаковки больше нет необходимости использовать валики и кисточки. Материал хорошо ложится на самые разные поверхности. Аэрозоли обладают быстрой скоростью высыхания – достаточно 5 часов. Материал проникает в любые трещины и щели, поэтому его используют для окрашивания труднодоступных мест.

Производители

Отечественная продукция отличается упаковкой – ее фасуют в металлическую или пластиковую тару. Импортная продукция, например, Тиккурила, отличается более привлекательной упаковкой.

Стоимость отечественных ЛКМ колеблется в диапазоне от 200 до 300 р за один литр. Аналог зарубежного производства стоит выше. В состав алкидных импортных красок входят лишь самые качественные компоненты, которые прошли множество испытаний. Именно поэтому такая продукция не имеет запаха, отличается высокой скоростью высыхания.

Эмаль Тиккурила «Миранол» отлично подойдет для окраски изделий из дерева начиная от оконных рам и заканчивая детскими игрушками – настолько она безопасна.

К сожалению, об отечественной продукции такого сказать нельзя.

При выборе обращают внимание на сроки годности – более свежая краска даст качественный результат. Также не стоит покупать самую доступную или наоборот – самую дорогую эмаль.

Больше про алкидные составы (2 видео)

Краска на алкидной основе разных марок (25 фото)

Обзор алкидных смол

Примечание редактора:

Реклама

Ниже приводится выдержка из статьи Кеннета Б. Татора об алкидных смолах, опубликованной в ASM Handbook, Volume 5B: Protective Organic Coatings . Полная версия статьи также включает подробный обзор химии, олифы, реакций сушки, производства, составов покрытий, осушителей, растворителей, содержания масла, модификации и коммерческих продуктов, связанных с алкидными смолами.

Справочник ASM, том 5B: Защитные органические покрытия состоит из 480 страниц и разделен на пять разделов, которые содержат вводный материал, подробное представление конкретных материалов покрытия, практическую информацию по подготовке поверхности и нанесению покрытия, охват покрытия. использование в различных отраслях промышленности, а также подробное обсуждение анализа покрытия и методов оценки. Авторы тома 5B предоставили информацию о многих отраслевых стандартах, которых необходимо придерживаться при подготовке, нанесении и тестировании защитных покрытий.

использование в различных отраслях промышленности, а также подробное обсуждение анализа покрытия и методов оценки. Авторы тома 5B предоставили информацию о многих отраслевых стандартах, которых необходимо придерживаться при подготовке, нанесении и тестировании защитных покрытий.

Advertisement

Чтобы ознакомиться с полной и подробной статьей, а также с остальными авторитетными и надежными источниками информации, посетите веб-страницу здесь.

***

Химическая природа алкидов

Алкид представляет собой полимер на основе сложного эфира, получаемый в результате реакции поликонденсации многоатомного спирта и многоосновной кислоты. В дополнение к этим ингредиентам полученную смолу модифицируют маслом или жирной кислотой, чтобы сделать ее более эластичной и затвердеть на воздухе. От этой комбинации спирта и кислоты произошел термин алкид с буквой «к», используемой для придания желаемого звука.

Безмасляный алкид по существу является полиэфиром, тогда как алкиды, обсуждаемые в этой статье, модифицированы маслом.

Реклама

Реакцией, основной для всех полиэфирных смол, включая алкидные, является реакция конденсации карбоксильных групп с гидроксильными группами с удалением воды и образованием сложного эфира. Эфирная группа (-O-C=O-) дает название сложному полиэфиру (многим сложным эфирам) в продукте реакции.

Однако, чтобы сделать алкид из полиэфирной смолы, масла смешивают с этерифицированной смолой для придания гибкости и снижения хрупкости.

Разница между полиэфирной смолой и алкидной смолой заключается в добавлении масла. (Чтобы узнать больше о том, что входит в состав краски, см. «Состав лакокрасочного покрытия».)

История алкидов

Шведскому химику Йонсу Якобу Берцелиусу приписывают получение первого синтетического полиэфира в 1847 году, когда он прореагировал с глицерином (пропан -1,2,3-триол) с винной кислотой (2,3-дигидроксибутандиовая кислота). Впоследствии, в 1901 году, Уотсон Смит обнаружил, что реакция фталевого ангидрида с глицерином приводит к образованию нерастворимых полиэфирных смол, отверждаемых при нагревании. В последующие два десятилетия над этими новыми полиэфирными материалами велась обширная работа, в том числе работа известного химика Уоллеса Карозерса и других сотрудников General Electric, которые начали изучать коммерческую ценность этих новых полимеров. Обширные исследования того, что они назвали «реакцией многоатомного спирта (несколько гидроксильных групп)-многоосновная кислота (несколько карбоксильных групп)», начались, когда они изучали влияние различных мономеров на гибкость и свойства отверждения.

В последующие два десятилетия над этими новыми полиэфирными материалами велась обширная работа, в том числе работа известного химика Уоллеса Карозерса и других сотрудников General Electric, которые начали изучать коммерческую ценность этих новых полимеров. Обширные исследования того, что они назвали «реакцией многоатомного спирта (несколько гидроксильных групп)-многоосновная кислота (несколько карбоксильных групп)», начались, когда они изучали влияние различных мономеров на гибкость и свойства отверждения.

Рой Х. Кинле и его коллеги, работавшие в 1920-х годах в General Electric, исследовали многочисленные варианты реакции глицерин-дикислота и обнаружили, что модификация маслами, полученными из растительных и рыбьих жиров, обеспечивает растворимость смол в растворителях и гибкость. Эти модифицированные маслом полиэфирные смолы хорошо подходили для использования в качестве связующих в красках.

Кинле подала заявку на патент США 29 января 1927 г., заявив, что «целью моего изобретения было производство смол класса многоатомных спиртов и многоосновных кислот, которые могут быть полностью отверждены или отверждены при обычных комнатных температурах; то есть без обжига, которые будут иметь большую твердость и эластичность и в целом будут иметь более выгодные физические свойства, чем алкидные смолы, которые я производил до сих пор».

Кинле сказал, что он обнаружил, что его комбинация ароматической или циклической многоосновной кислоты и окисляемой кислоты, полученной из олифы, дает новую форму смолистого материала, растворимого при обычных температурах. Этот материал, по словам Кинле, «превращается при контакте с воздухом при обычных температурах в твердое, прочное состояние», а при нанесении на металлическую или другую подложку «при испарении образуется прочная, гибкая и прочно держащаяся пленка». растворителем и воздушной сушкой». Патент США 1,8910 января 1933 года Рою Х. Кинле был выдан номер 3873 на алкидную смолу, модифицированную маслом, и передан General Electric Company.

Патент Kienle считался основным патентом на алкидную смолу, модифицированную маслом, но был признан недействительным из-за отсутствия изобретения. Это решение стало окончательным результатом иска, возбужденного General Electric против Paramet Chemical Corporation из Лонг-Айленд-Сити, производителя алкидной смолы под торговой маркой Esterol. Это сделало алкидные смолы доступными для любого производителя; от шести производителей в 1933, в 1939 году их число выросло до 34. В течение 1930-х годов большая часть этой продукции по-прежнему производилась тремя первоначальными производителями – General Electric, American Cyanamid и du Pont, на долю которых приходилось примерно две трети производства.

Это сделало алкидные смолы доступными для любого производителя; от шести производителей в 1933, в 1939 году их число выросло до 34. В течение 1930-х годов большая часть этой продукции по-прежнему производилась тремя первоначальными производителями – General Electric, American Cyanamid и du Pont, на долю которых приходилось примерно две трети производства.

17 сентября 1935 г. патент США 2,014,953 был выдан Полу Ф. Шлингману и Рою Х. Кинле на смолу, изготовленную из «фенола, ароматического амина и альдегида, полученные композиции обладают хорошей текучестью и легко формуются при относительно низких давлением формования без добавления наполнителей полупрозрачных однородных изделий с высокой механической прочностью и очень хорошими диэлектрическими свойствами», и поручено компании General Electric. К 19В 40-е годы компания Reichhold Chemicals стала крупнейшим производителем алкидных смол. Reichhold остается одним из ведущих поставщиков алкидных смол для лакокрасочной промышленности.

Обнаружив свой первый и основной рынок в лакокрасочной промышленности, алкидные смолы были диверсифицированы в своем применении в 1930-х годах, когда с помощью связующих опилок или багассы (растительного волокна) с известью было произведено прочное формованное изделие. Гибкие формы были представлены в 1933 году, а в 1936 году General Electric выпустила на рынок глифталевый цемент (сшитый полиэфир, полученный путем полимеризации этиленгликоля и фталевой кислоты). К концу 1930-е годы алкиды применялись в производстве быстропечатных красок, в эмульсионных красках и в сочетании с продуктами карбамидоформальдегидной конденсации в сверхбелых эмалях.

Эти покрытия на масляной основе доминировали в отрасли защитных покрытий в течение многих лет до 1941 года, когда компания Sherwin-Williams представила Super Kem-Tone, первую водоразбавляемую латексную краску для дома. В то время как алкидные краски на масляной основе имели значительные преимущества в производительности, эти латексные краски на водной основе обеспечивали продукт с низким содержанием летучих органических соединений (ЛОС) и слабым запахом. Потребители, особенно домовладельцы, отдавали предпочтение простым в использовании продуктам на водной основе из-за их простоты применения, очистки водой с мылом и слабого запаха.

Потребители, особенно домовладельцы, отдавали предпочтение простым в использовании продуктам на водной основе из-за их простоты применения, очистки водой с мылом и слабого запаха.

Первые алкидные краски вызывали две основные проблемы. Основная забота об окружающей среде была связана с органическими растворителями, используемыми для приготовления продукта. В алкидных покрытиях используются многочисленные растворители, включая уайт-спирит, толуол, ксилол и нефтяные дистилляты. Испарение этих растворителей как в процессе производства алкидной смолы, так и в процессах конечной сушки создавало серьезные экологические проблемы. В то время как лакокрасочная промышленность работала над снижением содержания летучих органических соединений, связанных с покрытиями, с 19В 40-х годах как федеральное агентство по охране окружающей среды США (EPA), так и многочисленные государственные природоохранные агентства начали регулировать содержание летучих органических соединений в процессах производства, нанесения и сушки красок. Национальные стандарты выбросов опасных загрязнителей воздуха устанавливают строгие правила выбросов, связанных с производством и использованием красок. Промышленность отреагировала инновационными составами, направленными на производство экологически безопасных покрытий на алкидной основе с низким содержанием летучих органических соединений с высокими характеристиками традиционных составов.

Национальные стандарты выбросов опасных загрязнителей воздуха устанавливают строгие правила выбросов, связанных с производством и использованием красок. Промышленность отреагировала инновационными составами, направленными на производство экологически безопасных покрытий на алкидной основе с низким содержанием летучих органических соединений с высокими характеристиками традиционных составов.

Вторая проблема с этими красками на масляной основе связана с пигментами. В ранних версиях алкидных покрытий использовались пигменты и добавки на основе свинца. Свинцовые белила (PbCO 3 ) 2 Pb(OH) 2 были идеальным маскирующим пигментом с высокой непрозрачностью. Свинец также улучшил другие эксплуатационные характеристики, такие как адгезия, водостойкость и гибкость, связанная с погодными условиями. К сожалению, токсическое воздействие свинца представляет значительный риск для здоровья работников лакокрасочной промышленности, профессиональных маляров и даже детей, которые проглатывают кусочки краски с обветренных, отслаивающихся поверхностей. Хотя Комиссия по безопасности потребительских товаров США запретила производство красок, содержащих свинец, с 27 февраля 19 г.78, риск для здоровья, связанный с красками, содержащими свинцовые пигменты, все еще существует в красках, произведенных и нанесенных до введения запрета. Все краски, произведенные после февраля 1978 года, содержат другие пигменты, в первую очередь гораздо более безопасный диоксид титана.

Хотя Комиссия по безопасности потребительских товаров США запретила производство красок, содержащих свинец, с 27 февраля 19 г.78, риск для здоровья, связанный с красками, содержащими свинцовые пигменты, все еще существует в красках, произведенных и нанесенных до введения запрета. Все краски, произведенные после февраля 1978 года, содержат другие пигменты, в первую очередь гораздо более безопасный диоксид титана.

Методы нанесения

Алкидные краски относительно просты в использовании. Они поставляются на рынок в виде однокомпонентных продуктов, не требующих смешивания, кроме перемешивания перед использованием для обеспечения равномерного распределения пигментов и добавок. Большинство алкидных красок наносятся аппликатором, например кистью или валиком, или в виде аэрозольного баллончика. Метод нанесения аэрозоля может быть с помощью пистолета-распылителя со сжатым воздухом или с помощью аэрозольного баллончика.

При типичном применении следует использовать тонкие покрытия, чтобы обеспечить возможность окислительного отверждения. Толстые покрытия могут образовывать поверхностную пленку, оставляя незатвердевший жидкий компонент под поверхностью. Там, где желательны более толстые покрытия, рекомендуется наносить несколько тонких слоев, а не один толстый.

Толстые покрытия могут образовывать поверхностную пленку, оставляя незатвердевший жидкий компонент под поверхностью. Там, где желательны более толстые покрытия, рекомендуется наносить несколько тонких слоев, а не один толстый.

Время высыхания алкидного покрытия зависит от длины масла, типа масла и условий окружающей среды. Для коротких масляных алкидов, которые дают более твердую поверхность, для эффективной сушки обычно требуется тепло. (Чтобы узнать больше о времени высыхания краски, прочтите статью Когда краска сохнет?)

Хотя для разбавления краски можно использовать растворители, необходимо соблюдать осторожность, поскольку растворители влияют на вязкость и время высыхания покрытия.

При длительном хранении компоненты алкидной краски могут оседать, что приводит к неравномерному распределению компонентов краски. По этой причине рекомендуется упаковать краску в коробку перед использованием.

Как и для всех лакокрасочных материалов, наилучшие результаты достигаются при соблюдении инструкций на контейнере, поскольку эти инструкции специально разработаны производителем для рецептуры конкретного продукта.

Опасения по поводу использования алкидных покрытий

Алкидные покрытия и системы покрытий относительно легко смешиваются и наносятся кистью, распылением или другими способами. Благодаря простоте нанесения и относительно низкой стоимости, хорошему сохранению цвета, влагостойкости и коррозионной стойкости алкидные покрытия нашли широкое применение в качестве промышленных, морских, бытовых и архитектурных покрытий. (Ознакомьтесь с особыми соображениями по покрытиям для морских применений и морских платформ.) Однако существуют проблемы, о которых пользователь, спецификатор или специалист по нанесению должны знать при использовании алкидных покрытий. К ним относятся:

- Пигменты тяжелее смол и масел, входящих в состав краски, и часто оседают на дно емкости. Если такое осаждение происходит в течение длительного времени, частицы пигмента могут быть достаточно твердыми и их трудно диспергировать при обычном перемешивании.

- Нередки случаи, когда алкидные краски «слезают» при хранении в банках (контейнерах), образуя на поверхности полуокисленный частично высохший слой.

Краска под кожей еще жидкая.

Краска под кожей еще жидкая. - Более длинные масляные алкидные покрытия могут потребовать значительного времени для высыхания и затвердевания. Известно, что алкидные грунтовки с длительным сроком службы, наносимые под последующие алкидные покрытия на мосты, остаются полужидкими и не высыхают в течение многих лет после нанесения. Поверхность покрытия не пригодна для ходьбы и при надавливании верхние слои могут отделиться от слоя грунтовки. Наоборот, более короткие масляные алкиды продолжают окисляться и затвердевать в течение всего срока службы, и если они подвергаются воздействию солнечного света и высоких температур, может возникнуть хрупкость и растрескивание.

- Сохранение цвета и блеска не так хороши, как у многих других покрытий, особенно акриловых, полисилоксанов и полиуретанов.

- Из-за наличия карбонилэфирных групп (-COO-) в алкидной смоле и входящих в ее состав маслах для алкидных смол не рекомендуется использовать погружение в воду.

- Алкидные и масляные краски не подходят для покрытия бетона, раствора или большинства цементных кирпичей.

Это связано с тем, что щелочи в цементе разрушают масляную составляющую красок, в результате чего они размягчаются и становятся липкими после нанесения.

Это связано с тем, что щелочи в цементе разрушают масляную составляющую красок, в результате чего они размягчаются и становятся липкими после нанесения. - Аналогично, алкидные и модифицированные маслом покрытия не считаются подходящими для использования поверх грунтовки с высоким содержанием цинка в большинстве случаев. Это связано с тем, что цинк во время коррозии образует гидроксид цинка и другие щелочные продукты коррозии, которые могут разрушать и омылять масло или алкидную смолу в покрытии.

Преимущества алкидных красок

Алкидные краски занимают доминирующее положение на рынке защитных покрытий с 1930-х годов. Хотя они конкурируют с покрытиями на водной основе, такими как латекс и акрил, их уникальные свойства по-прежнему делают их предпочтительным покрытием для многих применений. Они производят прочное, жесткое, высококачественное покрытие с отличными барьерными свойствами и водостойкостью. Их сильная адгезия почти к любой поверхности и их устойчивость к факторам окружающей среды делают их предпочтительным покрытием для машиностроения, архитектурных, промышленных и деревянных применений. Удобные рецептуры красок на алкидной основе позволяют наносить их без специального смесительного и сложного оборудования для нанесения. Большинство составов наносят кистью, валиком или аэрозольным распылителем.

Удобные рецептуры красок на алкидной основе позволяют наносить их без специального смесительного и сложного оборудования для нанесения. Большинство составов наносят кистью, валиком или аэрозольным распылителем.

Хотя они дороже латексных и акриловых красок, их эксплуатационные преимущества и простота нанесения позволили им сохранить значительный рынок. В то время как оригинальные составы на основе растворителей были оспорены на рынке из-за экологических ограничений, новые алкидные покрытия на водной основе и модифицированные алкидные покрытия обеспечивают высокие характеристики продуктов на основе растворителей с очень низким содержанием растворителя. Использование растительных масел, а не масел на нефтяной основе, также дает алкидам уникальную возможность стать экологичным продуктом.

Хотя когда-то казалось, что экологические проблемы алкидных красок на основе растворителей серьезно ограничивают использование и коммерческую жизнеспособность алкидных покрытий, промышленность отреагировала на это новыми продуктами на водной основе с низким содержанием летучих органических соединений, которые обеспечивают высокие характеристики масляных красок, в то же время решение экологических проблем, связанных со старыми традиционными покрытиями на основе растворителей. Благодаря этим достижениям алкидные покрытия останутся доминирующим игроком на рынке защитных покрытий.

Благодаря этим достижениям алкидные покрытия останутся доминирующим игроком на рынке защитных покрытий.

***

Чтобы ознакомиться с полной и подробной статьей, а также с остальными авторитетными и надежными источниками информации, посетите веб-страницу здесь.

Реклама

Связанные термины

- Полиэфирная смола

- Пигмент

- Алкид

- Краска на латексной основе

- Смолистый материал

- Низкое содержание летучих органических соединений

- Состав

- Опасный загрязнитель воздуха

- Алкидная смола Short Oil

- Длинное масло алкидное

Поделиться этой статьей

Основы технологии алкидных смол

Поделитесь этой статьей:

Хотя алкидные смолы больше не являются самым массовым типом смол, используемых в покрытиях, они по-прежнему играют важную роль в лакокрасочной промышленности не только из-за их универсальности, но и из-за того, что в них используется значительное количество возобновляемых материалов. Срок Алкид получают из спирта и кислоты. Алкиды получают реакцией конденсации между полиолами , двухосновными кислотами и жирными кислотами . Часть жирных кислот получена из растительного сырья и, таким образом, является возобновляемым ресурсом. Ключевые рабочие характеристики алкидов включают их способность обеспечивать улучшенное смачивание поверхности (за счет части субстратов и пигментов на основе жирных кислот на биологической основе) и более низкую стоимость (также в основном за счет части жирных кислот). Самый распространенный полиолы включают глицерин, пентаэритрит и триметилолпропан, тогда как наиболее широко используемыми двухосновными кислотами являются фталевый ангидрид и изофталевая кислота.

Срок Алкид получают из спирта и кислоты. Алкиды получают реакцией конденсации между полиолами , двухосновными кислотами и жирными кислотами . Часть жирных кислот получена из растительного сырья и, таким образом, является возобновляемым ресурсом. Ключевые рабочие характеристики алкидов включают их способность обеспечивать улучшенное смачивание поверхности (за счет части субстратов и пигментов на основе жирных кислот на биологической основе) и более низкую стоимость (также в основном за счет части жирных кислот). Самый распространенный полиолы включают глицерин, пентаэритрит и триметилолпропан, тогда как наиболее широко используемыми двухосновными кислотами являются фталевый ангидрид и изофталевая кислота.

Ищете алкидную смолу для своего рецепта?

Prospector предлагает тысячи пластиковых материалов от мировых поставщиков. Найдите технические данные и запросите образцы прямо сейчас!

Найдите технические данные и запросите образцы прямо сейчас!

Поиск Алкидные смолы

Природные масла имеют форму триглицеридов. Триглицериды представляют собой триэфиры глицерина и жирных кислот. Триглицериды могут быть олифами, но многие из них таковыми не являются. Реакционная способность олиф с кислородом приводит к 1,4-диенам. Природные масла состоят из смесей смешанных триглицеридов с различными жирными кислотами в составе молекул глицеридов.

Некоторые из этих молекул глицеридов состоят из более высокого процентного содержания жирных кислот с большим количеством неконъюгированной ненасыщенности с диаллильными метиленовыми группами, что обеспечивает улучшенную способность к сушке. Например, линолевая кислота имеет одну активную диаллильную группу (-CH=CH-Ch3-CH=CH-), тогда как линоленовая кислота имеет две активные метиленовые группы. Кроме того, для увеличения скорости высыхания алкиды можно модифицировать винилтолуолом или стиролом для увеличения Tg и, таким образом, сокращения времени, необходимого для достижения заданной твердости. Если количество масла в алкиде превышает 60%, его называют длинномасляным алкидом. Если он составляет от 40 до 60%, он известен как среднемасляный алкид, а алкид менее 40 считается короткомасляным алкидом. Формула для расчета процентного содержания масла на основе количества жирных кислот выглядит следующим образом:

Если количество масла в алкиде превышает 60%, его называют длинномасляным алкидом. Если он составляет от 40 до 60%, он известен как среднемасляный алкид, а алкид менее 40 считается короткомасляным алкидом. Формула для расчета процентного содержания масла на основе количества жирных кислот выглядит следующим образом:

Помимо количества масла, а также выбора спиртовых и кислотных функциональных компонентов, тип масла оказывает сильное влияние на время высыхания и характеристики.

Жирные кислоты далее подразделяются на высушенные, полувысыхающие и невысыхающие . Несопряженные масла считаются высыхающими маслами, если их индекс высыхания, рассчитанный следующим образом, превышает 70. Чем выше содержание линоленовой и линолевой кислот, тем выше индекс высыхания:

Хотя скорость высыхания улучшается по мере увеличения % линоленовой кислоты, скорость пожелтения наружных белых покрытий также выше. Соответственно, алкиды с использованием сафлорового и подсолнечного масел обеспечивают улучшенную устойчивость к пожелтению в результате более низкого содержания в них линоленовой кислоты.

В дополнение к классификации алкидов по содержанию масла и типу присутствующих жирных кислот, алкиды также подразделяются на окисляющие и неокисляющие категории. Окисляющие алкиды сшиваются посредством сложного многоступенчатого механизма самоокисления, тогда как неокисляющие алкиды не сшиваются и, таким образом, являются термопластичными, если только их доступные гидроксильные группы не сшиты аминопластом (термическое отверждение) или изоцианатным сшивающим агентом (отверждение при комнатной температуре).

Алкидные смолы производятся тремя основными способами № :

В жирнокислотном процессе, где состав получаемой смолы можно более точно контролировать, ангидрид кислоты, полиол и ненасыщенная жирная кислота объединяются и варить вместе до тех пор, пока продукт не достигнет заданного уровня вязкости. Моноглицеридный процесс представляет собой двухэтапный процесс, в котором избыток глицерина используется в сочетании с ненасыщенным сырым растительным маслом для первой переэтерификации масла, а затем на втором этапе добавляется двухосновная кислота для образования алкида. В процессе ацидолиза триглицерид сначала вводят в реакцию с двухосновной кислотой для замены одной из групп жирных кислот, а затем на втором этапе добавляют полиол для образования алкидной смолы.

В процессе ацидолиза триглицерид сначала вводят в реакцию с двухосновной кислотой для замены одной из групп жирных кислот, а затем на втором этапе добавляют полиол для образования алкидной смолы.

В рецептурной краске автоокисление окисляющих алкидов происходит медленно, если не катализировать, соответственно для ускорения отверждения добавляют соли металлов. Исторически наиболее широко используемыми осушителями являются маслорастворимые соли 2-этилгексановой кислоты или нафтеновой кислоты со свинцом, кобальтом, марганцем, цирконием и кальцием. Соли кобальта и марганца способствуют высыханию поверхности, тогда как свинец и цирконий способствуют высыханию насквозь. Осушители на основе свинца и кобальта имеют проблемы с токсичностью и в значительной степени были заменены менее токсичными осушителями. Соли кальция не проявляют большой каталитической активности, но используются для уменьшения количества поверхностных и сквозных осушителей, а также для облегчения смачивания пигмента. В целом, следует провести ступенчатое исследование для оптимизации уровня осушителей, поскольку они не только способствуют отверждению, но и способствуют долговременному охрупчиванию, обесцвечиванию и чувствительности к влаге.

В целом, следует провести ступенчатое исследование для оптимизации уровня осушителей, поскольку они не только способствуют отверждению, но и способствуют долговременному охрупчиванию, обесцвечиванию и чувствительности к влаге.

Алкиды универсальны и могут быть модифицированы для использования в покрытиях с низким содержанием летучих органических соединений или улучшенными характеристиками. Например, алкиды с более высоким содержанием твердых веществ могут быть получены путем уменьшения отношения двухосновной кислоты к полиолу, использования более высокого процентного содержания масла или уменьшения молекулярно-массового распределения. Разбавляемые водой алкиды доступны в США и Европе и содержат очень мало летучих органических соединений или вообще не содержат их. В некоторых из этих алкидов используются поверхностно-активные вещества для повышения стабильности в воде, в то время как другие изготавливаются путем эмульгирования алкида в горячей воде с помощью эмульгатора. Алкиды на водной основе могут быть более чувствительны к гидролизу сложноэфирной связи. Гидролитическая стабильность может быть улучшена за счет использования акриловой оболочки с алкидным ядром. Наконец, uralkyds также известны как модифицированные маслом уретаны, поскольку они состоят из уретановой связи и масла. Их получают путем переэтерификации полиола и масла с образованием моноглицерида, а затем реагируют с меньшим, чем стехиометрическое, количеством диизоцианата. Уралкидс обладает отличной стойкостью к царапанию, истиранию, химическому воздействию и омылению и используется в качестве ремонтных красок и для нанесения на древесину, требующую этих свойств.

Гидролитическая стабильность может быть улучшена за счет использования акриловой оболочки с алкидным ядром. Наконец, uralkyds также известны как модифицированные маслом уретаны, поскольку они состоят из уретановой связи и масла. Их получают путем переэтерификации полиола и масла с образованием моноглицерида, а затем реагируют с меньшим, чем стехиометрическое, количеством диизоцианата. Уралкидс обладает отличной стойкостью к царапанию, истиранию, химическому воздействию и омылению и используется в качестве ремонтных красок и для нанесения на древесину, требующую этих свойств.

Дополнительную информацию о смолах и сырье на биологической основе можно найти на сайте www.ulprospector.com.

[1] Энциклопедия полимерных наноматериалов, Акронский университет, Springer-Verlag, Berlin Heidelberg, 2014

Взгляды, мнения и технические анализы, представленные здесь, принадлежат автору или рекламодателю и не обязательно совпадают с мнением ULProspector. ком или ул. Появление этого контента в Центре знаний UL Prospector не означает одобрения со стороны UL или ее дочерних компаний.

ком или ул. Появление этого контента в Центре знаний UL Prospector не означает одобрения со стороны UL или ее дочерних компаний.

Весь контент защищен авторским правом и не может быть воспроизведен без предварительного разрешения UL или автора контента.

Содержимое доступно только в информационных и образовательных целях. Хотя редакторы этого сайта могут время от времени проверять точность его содержания, мы не несем ответственности за ошибки, допущенные автором, редакцией или любым другим участником.

UL не делает никаких заявлений и не дает гарантий в отношении точности, применимости, пригодности или полноты содержимого. UL не гарантирует производительность, эффективность или применимость сайтов, перечисленных или связанных с каким-либо контентом.

Поделитесь этой статьей:

Рональд Дж. Леварчик, президент и главный исполнительный директор Chemical Dynamics, LLC, привнес 40-летний опыт работы в индустрии красок и покрытий в качестве соавтора в Центре знаний Prospector. В качестве соавтора Рон пишет статьи на темы, актуальные для разработчиков рецептур в индустрии покрытий. Он также является консультантом системы поиска материалов Prospector, консультируя по вопросам, связанным с оптимизацией и организацией материалов в базе данных.

В качестве соавтора Рон пишет статьи на темы, актуальные для разработчиков рецептур в индустрии покрытий. Он также является консультантом системы поиска материалов Prospector, консультируя по вопросам, связанным с оптимизацией и организацией материалов в базе данных.

Компания Рона, Chemical Dynamics, LLC (www.chemicaldynamics.net), представляет собой фирму по производству красок и покрытий с полным спектром услуг, специализирующуюся на консалтинге и разработке продуктов, расположенную в Плимуте, штат Мичиган. С 2004 года он предоставляет консультации, разработку продуктов, исследования контрактов, технико-экономические обоснования, анализ видов отказов и многое другое для широкого круга клиентов, а также их поставщиков, заказчиков и специалистов по нанесению покрытий.

Он также работал адъюнкт-профессором-исследователем в Исследовательском институте покрытий Университета Восточного Мичигана. Таким образом, Рон получил субгрант от Министерства энергетики на разработку технологии энергосберегающих покрытий для архитектурных применений, а также гранты от частного сектора на разработку покрытий с низким энергопотреблением и низким содержанием летучих органических соединений. Он вел курсы по цвету и нанесению автомобильных финишных покрытий, катодному электропокрытию и обработке поверхности. Его опыт включает в себя покрытия для автомобилей, катушек, архитектурных, промышленных и отделочных покрытий.

Он вел курсы по цвету и нанесению автомобильных финишных покрытий, катодному электропокрытию и обработке поверхности. Его опыт включает в себя покрытия для автомобилей, катушек, архитектурных, промышленных и отделочных покрытий.

Ранее Рон был вице-президентом по промышленным исследованиям и технологиям, а также глобальным директором по технологиям рулонных покрытий в BASF (Morton International). За время своего четырнадцатилетнего пребывания в компании он разработал инновационные коммерческие продукты для рулонных покрытий, в первую очередь для кровли, жилых, коммерческих и промышленных зданий, а также для промышленных и автомобильных применений. Он получил пятнадцать патентов на новые формулы смол и покрытий.

С 1974 по 19В 90 лет Рон занимал должности в Desoto, Inc. и PPG Industries. Он был лауреатом двух наград в области исследований и разработок покрытий с использованием смол ПВДФ, разработал первое коммерческое автомобильное верхнее покрытие с высоким сухим остатком и получил 39 патентов США на различные разработанные им новые технологии.

К сожалению, об отечественной продукции такого сказать нельзя.

К сожалению, об отечественной продукции такого сказать нельзя. Краска под кожей еще жидкая.

Краска под кожей еще жидкая. Это связано с тем, что щелочи в цементе разрушают масляную составляющую красок, в результате чего они размягчаются и становятся липкими после нанесения.

Это связано с тем, что щелочи в цементе разрушают масляную составляющую красок, в результате чего они размягчаются и становятся липкими после нанесения.