Кладка газосиликатных блоков в холодное время года

Главная » Полезные статьи о строительстве дома » До какой температуры можно класть газосиликатные блоки?

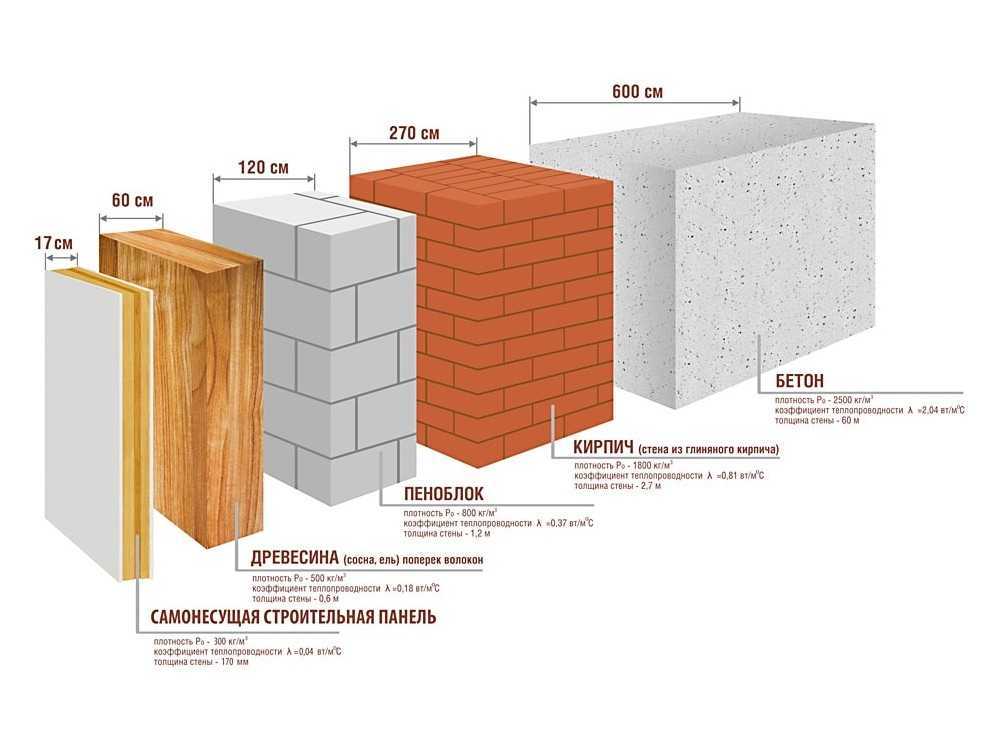

Проблема строительства в холодное время года упрощается применением газосиликатных блоков. Идеальная геометрия этих материалов позволяет использовать все преимущества клеевой кладки. Газобетонные дома по теплосохранению, качеству внутреннего микроклимата и другим свойствам практически не уступают домам деревянным.

Преимущества газоблочных технологий

Доступная стоимость материалов дополняется несложным монтажом, экономией средств на отказе от обустройства внутренней или наружной теплоизоляции, переносом монтажных работ на осенне-зимний период.

- Газобетон Aerostone и другие аналогичные по параметрам автоклавные блоки могут монтироваться в любое время года.

- Обязательное условие – задействованные материалы должны отвечать требованиям действующих строительных стандартов.

Цементно-полимерный клей для газоблоков рекомендуется использовать в температурном диапазоне от +5 до +25°С.

Цементно-полимерный клей для газоблоков рекомендуется использовать в температурном диапазоне от +5 до +25°С. - Блоки Грас Малоярославец, цена которых находится в категории бюджетных строительных материалов, полностью доказали свою пригодность для монтажа в сложных погодных условиях.

При более высоких температурах блоки предварительно увлажняются. Эта мера не позволяет клеевому шву высохнуть до начала твердения.

Заказывайте у нас услугу обратного звонка, и наши специалисты с радостью Вам помогут!

Особенности блочного монтажа в осенне-зимний период

Для монтажа газоблоков при низких температурах используется предварительный подогрев самого материала горячим воздухом или более экономичными инфракрасными обогревателями. Также пользуется спросом повышение морозостойкости клея путем внесения специальных компонентов.

Внимание! Такой состав позволяет производить монтаж блоков при температуре до -10°С.

Для поздней осени предлагается еще один вариант – это применение быстротвердеющего клея. Швы уложенных при дневной плюсовой температуре блоков успевают схватиться до наступления ночных заморозков.

Швы уложенных при дневной плюсовой температуре блоков успевают схватиться до наступления ночных заморозков.

Как показывает практика, предложенные технологии зимнего монтажа газоблочных материалов достаточно эффективны. Возведенные при низкой температуре стены и перегородки по прочности и другим рабочим параметрам не уступают блочным конструкциям летней постройки.

Немногочисленные отрицательные отзывы – это следствие неправильного выбора материалов и допущенных в процессе монтажа ошибок.

Существенное преимущество газобетонных материалов – это возможность самостоятельного монтажа силами самого застройщика. В процессе монтажа газоблоки не создают особых проблем, поскольку обрабатываются простым инструментом.

Какой инструмент способен повысить производительность блочного монтажа?

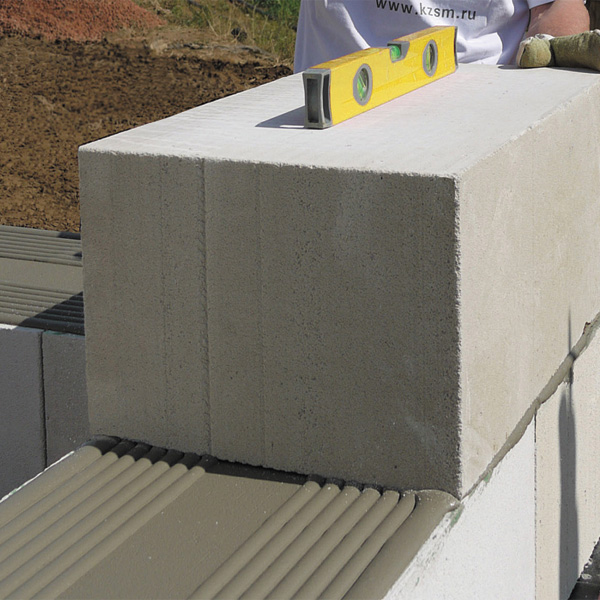

- Для контроля вертикалей и горизонталей используется строительный уровень и отвес. Производительность блочно-монтажных работ и их качество можно повысить применением специального инструмента.

В ассортименте имеются ручные пилы для резки газобетона с победитовыми зубьями, которые не тупятся даже после длительной эксплуатации.

В ассортименте имеются ручные пилы для резки газобетона с победитовыми зубьями, которые не тупятся даже после длительной эксплуатации. - Инструмент для кладки газосиликатных блоков можно дополнить штроборезом для укладки металлической арматуры и рубанком, с помощью которого можно быстро выполнить зачистку поверхности блока или самой газоблочной конструкции.

- Полезным дополнением к основному перечню может стать угловой шаблон для ровной резки материала и производительная насадка к бытовой дрели, которая применяется для быстрого приготовления клеевого раствора.

При наличии определенных навыков качество выполненной кладки не уступает профессиональному уровню.

Заказывайте уже сейчас качественную кладку от опытных специалистов нашей компании!

Тэги :

В той же категории

- Что такое газобетон и пенобетон?

- Что лучше – кирпич или газосиликатный блок?

- Что включают в себя строительные фасадные работы на доме из газобетона?

- Чем штукатурить газобетон внутри дома?

- Фундаментные работы – прочная основа любого строительства!

- Фасадные работы под ключ: воплощение мечты об идеальном доме!

- Утеплять ли газобетон?

- Утеплять или нет газобетон?

- Строительство домов под ключ: быстро, профессионально, надежно!

Похожие блоги по тегам

- Что такое газобетон и пенобетон?

- Что лучше – кирпич или газосиликатный блок?

- Что включают в себя строительные фасадные работы на доме из газобетона?

- Чем штукатурить газобетон внутри дома?

- Чем отделать газобетон снаружи?

- Фундаментные работы – прочная основа любого строительства!

- Фасадные штукатурки: Оптимальный выбор для бетонных конструкций

- Фасадные работы под ключ: воплощение мечты об идеальном доме!

- Утеплять ли газобетон?

- Утеплять или нет газобетон?

Газобетонные блоки на монтажную пену

Главная | Статьи | Газобетонные блоки на монтажную пену

Дата: 27. 06.2019

06.2019

Возведение коттеджа из газобетона – одна из самых распространённых технологий домостроительства в нашей стране. Постоянные читатели FORUMHOUSE хорошо знают, что газоблоки надо класть на специальный клей.

Газобетон – на пену или клей

Клей для газобетона обеспечивает тонкошовность кладки (с толщиной шва в 1-2 мм), что уменьшает «мостики холода» и снижает теплопотери здания.

При кладке элементов на цементно-песчаный раствор толщина шва увеличивается до 10-12 мм. В пересчёте на площадь газоблоковой стены такие швы превращаются в мощные «мостики холода». Поскольку теплопроводность цементно-песчаного раствора выше, чем теплопроводность газобетона, это приводит к значительным теплопотерям.

При использовании клея через швы кладки теряется до 10% тепловой энергии, а при использовании цементно-песчаных растворов потери составляют до 30%.

Это приводит к необходимости дополнительного утепления дома и увеличению мощности отопительной системы. Также кладка газобетона на клей экономически более выгодна, чем кладка на цементно-песчаный раствор.

Также кладка газобетона на клей экономически более выгодна, чем кладка на цементно-песчаный раствор.

Мешок цементного раствора стоит дешевле, чем мешок клея аналогичного объёма. Но в конечном итоге, в перерасчёте на 1 м3 кладки, за счёт тонкого шва, расход клея будет в разы меньше, чем расход цементного раствора.

В последние годы в Европе набирает популярность пена для газобетона. Кладка штучных материалов – газоблок и тёплая керамика выполняется на специальный однокомпонентный пенополиуретановый клей – монтажную пену.

Клей-пена для газобетона.

Подобный метод:

- Улучшает теплоизоляционные свойства кладки, т.к. устраняются мостики холода.

- Ускоряется строительство дома, поскольку уменьшается количество «мокрых» процессов.

Имеет ли право на жизнь эта технология? Обратимся к опыту форумчан.

Особенности кладки газобетона на монтажную пену

Как и всё новое, подобная технология вызывает массу вопросов. Попробуем разобраться в основных моментах. Участник FORUMHOUSE под ником jek48:

Попробуем разобраться в основных моментах. Участник FORUMHOUSE под ником jek48:

Я хочу построить дом. Сначала думал возвести каркасник, но мой сосед – строитель со стажем – советует возводить дом из газо- или пенобетона. Причём кладку вести не на цементный раствор, а на монтажную пену (специальный ППУ-клей). Вот я и думаю, стоит ли так делать.

Мнения форумчан разделилось. Кто-то обеими руками «за» технологию. Кто-то думает, что дом из газо- или пенобетона, «собранный» на клей-пену, или сразу развалится, или недолго простоит. Главный вопрос вызывает долговечность такой кладки. Свойства цемента прогнозируемы и хорошо изучены в долгосрочной перспективе, но мы не можем сказать, что будет с монтажной пеной через 10-15 лет. Особенно в нашем климате – с частыми переходами через «0», сильными морозами, дождями и т.д.

Главный враг материалов на основе полимеров (к ним относится клей-пена) – это ультрафиолетовое излучение.

Газоблоки на пену-клей. Отзывы участников FORUMHOUSE

NadegniyУчастник FORUMHOUSE

Пена нужна специальная, с низким коэффициентом вторичного расширения, с однородной структурой, водостойкого типа. Другие просто развалятся.

Практика использования пены с низким вторичным коэффициентом расширения показала, что после её отвержения шов кладки не деформируется, сохраняется геометрическая стабильность уложенного блока как в горизонтальной, так и в вертикальной плоскости.

Чтобы этого добиться, кроме специальной пены, необходимо придерживаться технологии укладки газоблока. Для этого нужно выполнить следующие условия:

- Геометрия блоков должна быть идеальной.

- Особое внимание нужно уделить укладке элементов первого ряда. Ровность этого ряда задаёт всю геометрию будущей стены. Первый ряд традиционно укладывается на цементно-песчаный раствор.

- Все неровности нужно обязательно стачивать рубанком, а поверхность шлифовать тёрками.

- Перед выдавливанием пены элемент необходимо очистить от мусора и пыли.

- Его поверхность необходимо увлажнить кистью, смоченной в воде.

- Пена на блок (в зависимости от его ширины) наносится в одну, две или три полоски, по всей длине.

- Расстояние между полосками клеящего вещества – примерно 10 см.

- Чтобы излишки не выдавливало в щели, полоска наносится, не доходя 5 см до грани элемента.

При соблюдении этих рекомендаций пена, под весом блока, растекается тонким слоем по его поверхности, заполняя все мельчайшие неровности.

Это обеспечивает:

- повышенную адгезию;

- увеличивает пятно контакта;

- предотвращает дальнейшую усадку стены;

- минимизирует точечные нагрузки, т.к. элементы полностью ложатся друг на друга.

При тонкошовной кладке основная задача раствора – удержать блоки от сдвига. Фактически, дом можно сложить из них и «на сухую». Такое сооружение будет стоять (не в сейсмоопасном районе) только за счёт силы трения, возникающей между элементами.

Пена для газосиликатных блоков

JkorchУчастник FORUMHOUSE

Я долгое время проработал на монтаже окон и знаю, что на пену можно приклеивать даже тяжёлые материалы. Всё зависит от площади сопрягаемых поверхностей. Да и пена для газобетона – это уже не самый настоящий клей! Попробовал класть газосиликат на клей-пену. Отмечу, что с ней очень удобно работать, но блоки должны быть с минимальными отклонениями в размерах. Т.к. мои газосиликатные блоки были далеки от идеала, то пошёл на компромисс – пеной заполнял только вертикальные швы, а горизонтальные – обычным клеем.

Т.к. мои газосиликатные блоки были далеки от идеала, то пошёл на компромисс – пеной заполнял только вертикальные швы, а горизонтальные – обычным клеем.

Пена для кладки газосиликатных блоков.

Пена для кладки газобетона: отзывы участников FORUMHOUSE

На данный момент использование клей-пены вместо цементного раствора рекомендовано только при кладке ненесущих (внутренних перегородок) и самонесущих стен в каркасно-монолитном строительстве. Ее использование при кладке несущих стен пока в нашей стране официально не подтверждено. Хотя в Чехии и Польше кладка кладка монтажной пеной несущих стен выполняется с 2007 года. Пользователи FORUMHOUSE, как обычно, выступают первопроходцами новых технологий строительства. Рассмотрим их практический опыт.

Монтажная пена для пеноблоков

сердж 67пенаУчастник FORUMHOUSE

Я построил дом из пеноблока «на пену». Этот пеноблоковый дом стоит уже 5 лет. Используя ее, строю второй дом. На мой взгляд, пеноблоки на монтажную пену гораздо удобнее, чем возится с замешиванием раствора, добавлением воды, дальнейшей очисткой инструментов от остатков раствора. Излишки клея легко удаляются. Сама пеноблоковая кладка выглядит чистой и аккуратной.

Этот пеноблоковый дом стоит уже 5 лет. Используя ее, строю второй дом. На мой взгляд, пеноблоки на монтажную пену гораздо удобнее, чем возится с замешиванием раствора, добавлением воды, дальнейшей очисткой инструментов от остатков раствора. Излишки клея легко удаляются. Сама пеноблоковая кладка выглядит чистой и аккуратной.

Кладка пеноблока на монтажную пену.

По наблюдениям форумчанина, одного баллона пены с выходом в 65 литров хватает для укладки 25-27 элементов размером 400х625х250 мм.

Если набить руку, то 1 баллона хватит на кладку 1.5-2 кубов газобетона. Причём, после того как прошло несколько минут после укладки элемента, он отрывается уже с большим трудом и только при ударах большой киянкой. Через 15-20 минут оторвать блок, не повредив его, невозможно.

Ради эксперимента форумчанин с ником Gansales решил приклеить пеной три блока по торцам (для перемычки). Без армирования они держали свой вес, закреплённые только за самые концы (около 5 см с каждого края). Аналогичное испытание клей не выдержал.

Аналогичное испытание клей не выдержал.

GansalesУчастник FORUMHOUSE

Я строю свой дом в свободное от основной работы время. На участке нет воды. Если раньше приходилось для размешивания раствора возить воду в канистре, то сейчас всё просто – достал монтажный пистолет, установил баллон, быстро выдавил пену, положил блоки за пару часов вечером и еду домой.

Газобетон на пену, несущие стены.

При укладке на пену прибавляется много ручной работы по шлифовке блока, но и при укладке газобетона на клей его также необходимо шлифовать. По наблюдениям форумчанина, если сравнить стоимость кладки «клей/пена», то пена получается дороже примерно в 2 раза (здесь многое зависит от опыта каменщика и ширины используемых блоков). Но, при пересчёте стоимости укладки «на пену» одного ряда, итоговая цена увеличивается примерно на 5%, что на стоимость дома практически не влияет.

Пока что технология укладки штучных материалов на пену не прошла достаточной проверки временем – форумчане кладут несущие стены на свой страх и риск. Но метод “класть газобетон на пену” имеет преимущества:

Но метод “класть газобетон на пену” имеет преимущества:

- кладку можно вести на участке, на котором нет воды и электричества, необходимых для приготовления растворов на основе цемента;

- убираются «мостики холода»;

- увеличивается скорость кладки и экономится время;

- не нужно каждый раз в конце рабочего дня отмывать инструменты;

- процесс более технологичен и практически безотходен.

Источник: https://www.forumhouse.ru

У Solidia есть способ производить цемент, который поглощает парниковые газы, а не выделяет их

Пискатауэй, Нью-Джерси

Примечательно, что материал, из которого была построена первая современная цивилизация, по-прежнему играет ключевую роль в построении современной глобальной экономики. Цемент, который мы используем в 2017 году, не так уж отличается от материала, который использовался для строительства бетонного купола римского Пантеона в 125 году нашей эры.

Реклама

Что изменилось, так это то, что сегодня мы используем гораздо больше серого пороха: более 4,2 трлн кг в год. Чтобы представить это в перспективе, вы могли бы строить 1000 плотин Гувера каждый год из количества бетона, необходимого для производства цемента.

Чтобы представить это в перспективе, вы могли бы строить 1000 плотин Гувера каждый год из количества бетона, необходимого для производства цемента.

Все бы ничего, если бы не тот факт, что 1 кг цемента выбрасывает в атмосферу более 0,5 кг углекислого газа. В результате на цементную промышленность в настоящее время приходится около 5 % глобальных выбросов CO2 – это более чем в два раза больше, чем на авиационную промышленность. Что еще хуже, в отличие от электроэнергетики, которая когда-нибудь может полностью перейти на чистую, возобновляемую энергию, химия обычного цемента требует, чтобы в процессе производилось огромное количество углекислого газа.

Если, конечно, планы Николаса ДеКристофаро не сработают. С 2008 года компания Solidia Technologies, где ДеКристофаро является главным техническим директором, незаметно разрабатывает новый процесс производства цемента, в результате которого выбросы CO2 снижаются на 70 % по стоимости, которая, по утверждению ДеКристофаро, не уступает обычному цементу или превосходит его.

Solidia, созданная для коммерциализации идей, разработанных в Университете Рутгерса в Нью-Джерси, не первая компания, пытающаяся производить экологически чистый цемент. Но отраслевые эксперты говорят, что это пока самое перспективное. Его список инвесторов — от крупнейшего в мире производителя цемента до одной из крупнейших в мире фирм венчурного капитала — является доказательством доверия рынка.

Реклама

Эта статья является частью серии Гонка за нулевыми выбросами , посвященной технологии улавливания углерода. Вы также можете прочитать нашу статью , в которой изложены аргументы в пользу использования технологии для борьбы с изменением климата.Химический состав цемента

Нет двух партий цемента, химически идентичных на 100%. Фактически, вот как европейский стандарт определяет наиболее широко используемый тип, называемый «портландцемент»:

[Он] должен состоять не менее чем на две трети по массе из силикатов кальция, а остальная часть должна состоять из алюминий- и железосодержащих [соединений]… и других соединений.

Отношение оксида кальция к кремнезему должно быть не менее двух.

Не нужно быть химиком, чтобы понять, что даже в рецепте самого простого торта меньше места для маневра. Чтобы получить «цемент», вы можете бросить любой известняк приличного качества и немного глины в угольную печь. Химическая гибкость цемента, наряду с его высокой прочностью, формуемостью и тем фактом, что он изготовлен из легкодоступного сырья, делает его доступным и универсальным.

Реклама

Как правило, тепло внутри печи превращает известняк, представляющий собой карбонат кальция (CaCO3), в известь, представляющую собой оксид кальция (CaO), с выделением CO2. Затем CaO реагирует с кремнеземом (SiO2) в глине с образованием смеси силикатов кальция, в частности алита (3CaO.SiO2) и белита (2CaO.SiO2).

Чтобы сделать эти пепельно-серые бетонные блоки, которые вы видели на стройках, цемент смешивают с водой и гравием, чтобы получился раствор кашеобразной консистенции. Роль цемента здесь заключается в том, чтобы быть клеем: смешайте 10-20% цемента по весу с 80-90% гравия, и он держится вместе.

Роль цемента здесь заключается в том, чтобы быть клеем: смешайте 10-20% цемента по весу с 80-90% гравия, и он держится вместе.

Производители цемента могут добавлять другие ингредиенты для придания своим продуктам особых свойств, но в целом каждая партия цемента создается с использованием этих реакций. CO2, выделяемый в химическом процессе, наряду с CO2, выделяемым при сжигании ископаемого топлива для получения энергии, необходимой для нагрева печи, в совокупности создают чрезвычайно большой углеродный след цементной промышленности.

Реклама

Бетон с отрицательными выбросами

Если бы цемент можно было производить без известняка, теоретически это могло бы сократить многие выбросы CO2 в отрасли. Это первая ставка Солидии. Его вторая авантюра: когда этот цемент используется для производства бетона, процесс фактически будет поглощать углекислый газ.

Обычно, когда вода добавляется к портландцементу и гравию для изготовления бетона, она почти полностью обращает реакцию, которая произошла в цементной печи, в процессе, называемом «отверждением».

Силикаты кальция (такие как алит и белит) соединяются с водой с образованием гидроксида кальция и глины; затем гидроксид кальция вступает в реакцию с CO2 в воздухе, снова образуя карбонат кальция, высвобождая поглощенную им воду. Образование карбоната кальция удерживает вместе все компоненты бетона; если бетонную смесь залить в форму, то в течение многих недель твердения образуются знакомые твердые блоки.

Реклама

Вот в чем проблема: пока достаточное количество цемента связывает гравий в бетон, продукт готов. Другими словами, он никогда не проходит полную реверсию и, следовательно, не поглощает такое же количество CO2, выделяемого в процессе производства цемента. Согласно одной оценке, бетон поглощает около 17% выбросов, производимых в течение его жизненного цикла, что составляет около 170 кг поглощенного CO2. Что, если бы можно было изменить химический состав цемента так, чтобы он мог поглощать весь CO2?

Два стартапа безуспешно пытались изменить химический состав цемента. Британская компания Novacem изобрела процесс замены оксида кальция на оксид магния. В 2012 году она продала свою интеллектуальную собственность конкуренту и закрылась. Калифорнийская компания Calera начала с предложения, похожего на предложение Novacem, но после неоднократных разочарований сосредоточилась на специализированном карбонате кальция для нишевых применений, таких как стеновые панели. Обе компании привлекли много миллионов долларов, прежде чем закрылись или изменили свою деятельность.

Британская компания Novacem изобрела процесс замены оксида кальция на оксид магния. В 2012 году она продала свою интеллектуальную собственность конкуренту и закрылась. Калифорнийская компания Calera начала с предложения, похожего на предложение Novacem, но после неоднократных разочарований сосредоточилась на специализированном карбонате кальция для нишевых применений, таких как стеновые панели. Обе компании привлекли много миллионов долларов, прежде чем закрылись или изменили свою деятельность.

Но эти неудачи еще не проявились в ранние годы Солидии. В то время в ходе лабораторных экспериментов один из основателей стартапа Вахит Атакан, ныне его главный научный сотрудник, обнаружил, что если заменить известняк минералом волластонитом — низкоуглеродистой альтернативой известняку, — то можно будет производить цемент, который в конечном итоге будет давать «отрицательный результат». выбросы» бетон. Это связано с тем, что химический состав волластонита таков, что он не производит никаких выбросов, когда используется для производства цемента, но он, как и обычный цемент, поглощает некоторое количество CO2, когда затвердевает как бетон.

Но когда Solidia задумалась о коммерциализации продукта, компания столкнулась с серьезными препятствиями. Например, изменение химического состава цемента сделало бы сотни работающих в настоящее время цементных заводов излишними, по сути, превратив их в бесхозные активы. Другими словами, в финансовых интересах производителей цемента не будет вкладывать средства в продукт Solidia на основе волластонита.

Реклама

Другая проблема заключается в том, что волластонит не так дешев и широко доступен, как известняк. Ежегодно в США добывается около 1,5 млн кг волластонита, что достаточно для производства примерно 1,5 млн кг цемента. Это звучит как много — пока вы не узнаете, что американские заводы производят почти 100 миллиардов кг цемента каждый год, — что одно только цемента стоит около 50 плотин Гувера.

ДеКристофаро говорит, что решение проблемы с волластонитом стало «краеугольным камнем в истории Solidia».

На оси

Solidia знала, что у нее нет другого выбора: ей придется сделать синтетическую версию волластонита. Компания провела несколько лет, играя с различными рецептами, сначала в лабораториях, а затем на небольшой фабрике, пока не нашла решение. Это оказалось обманчиво просто.

Компания провела несколько лет, играя с различными рецептами, сначала в лабораториях, а затем на небольшой фабрике, пока не нашла решение. Это оказалось обманчиво просто.

Цемент на основе волластонита содержит намного меньше кальция, чем портландцемент. Таким образом, чтобы заменить волластоноит, Solidia может уменьшить количество известняка и увеличить количество глины в смеси, которую она отправляет в печь. При меньшем количестве известняка для преобразования в известь процесс может потреблять меньше тепла. Исключение известняка сократило выбросы CO2 как в результате химической реакции, так и в результате использования ископаемого топлива, необходимого для обогрева процесса.

Реклама

Конечно, теперь стартап должен показать, что этот цемент с более низким уровнем выбросов можно превратить в бетон, который, по крайней мере, не уступает другим, и его можно масштабировать доступным способом. Это то, над чем сейчас работает Solidia. Недавно компания пригласила меня посетить ее небольшой завод в Пискатауэй, штат Нью-Джерси, и познакомиться с технологией. Надев защитную одежду — каску, обувные перчатки и лабораторные очки — я увидел процесс изготовления бетона с использованием цемента Solidia, который может изменить правила игры.

Недавно компания пригласила меня посетить ее небольшой завод в Пискатауэй, штат Нью-Джерси, и познакомиться с технологией. Надев защитную одежду — каску, обувные перчатки и лабораторные очки — я увидел процесс изготовления бетона с использованием цемента Solidia, который может изменить правила игры.

Загрузка в камеру твердения. Изображение: Solidia/Marc Morrison

Цемент грязно-белого цвета извлекается из большого бункера и добавляется в миксер. Запатентованный заполнитель — некоторая комбинация зернистого материала, такого как песок, гравий и щебень, — и вода заливается в машину, которая вращается до образования густой густой смеси. Затем смесь переносят в «вибрационный пресс», где ее разливают по формам, которые затем перемещают в камеру, заполненную углекислым газом.

В отличие от портландцемента, смесь Solidia не затвердевает просто после добавления воды; для этого требуется поглощение губительного для климата CO2. Бетонные блоки, полученные в результате процесса, улавливают около 240 кг углекислого газа на каждую 1000 кг цемента, используемого в смеси. Это помимо меньшего количества выбросов при производстве цемента Solidia. На протяжении всего жизненного цикла — от известняка до цемента и бетона — Solidia производит на 70 % меньше выбросов по сравнению с портландцементом. Таким образом, если 1000 кг портландцемента за свой жизненный цикл выделяют 1000 кг, то цемента Solidia выделяется только 300 кг.

Это помимо меньшего количества выбросов при производстве цемента Solidia. На протяжении всего жизненного цикла — от известняка до цемента и бетона — Solidia производит на 70 % меньше выбросов по сравнению с портландцементом. Таким образом, если 1000 кг портландцемента за свой жизненный цикл выделяют 1000 кг, то цемента Solidia выделяется только 300 кг.

Реклама

Более того, бетон, произведенный с использованием цемента Solidia, превосходит строительные стандарты и требует менее 24 часов для отверждения по сравнению с неделями для отверждения портландцемента. Эти утверждения были подтверждены Министерством энергетики США, которое предоставило стартапу некоторое финансирование.

Во время моего тура ДеКристофаро привел пример того, сколько углекислого газа удерживается цементом Solidia. Он положил на стол бетонный кирпич (примерно 12 x 5 x 5 дюймов). «Этот блок, — сказал он, — уловил столько углекислого газа, сколько вы можете найти в воздухе во всей этой комнате». (Комната представляла собой офис среднего размера, 15 футов x 15 футов x 10 футов.)

(Комната представляла собой офис среднего размера, 15 футов x 15 футов x 10 футов.)

Создание рынка

В большинстве частей мира в настоящее время нет цены на углерод. Это означает, что нет финансового стимула для сокращения выбросов CO2. В то же время производители цемента входят в число крупнейших компаний мира, в которые вкладывают свои деньги самые умные инвесторы, а также являются одними из крупнейших в мире источников выбросов парниковых газов. В результате теперь они сталкиваются с давлением инвесторов, требующих сократить выбросы и показать, что их фабрики не превратятся в бесхозные активы в будущем.

«Целью всей цементной промышленности является глубокое обезуглероживание в будущем», — говорит Ян Теулен, директор по альтернативным ресурсам Heidelberg Cement, четвертого по величине производителя цемента в мире. Компания Heidelberg публично взяла на себя обязательство достичь углеродной нейтральности к 2030 году.

Реклама

Сокращение выбросов полезно не только для окружающей среды, но и для бизнеса. Новые цементные заводы и многие существующие будут работать десятилетиями, и многие из этих компаний считают, что на большинстве их рынков вскоре будет введена цена на углерод.

Новые цементные заводы и многие существующие будут работать десятилетиями, и многие из этих компаний считают, что на большинстве их рынков вскоре будет введена цена на углерод.

Вот почему в 2014 году Solidia смогла убедить LafargeHolcim, крупнейшего в мире производителя цемента и одного из инвесторов Solidia, позволить стартапу использовать существующие заводы — один в США и один в Европе — для производства своего уникального цемента. Solidia произвела две партии по 5000 метрических тонн каждая, показав, что ее процесс может работать в больших масштабах без модификации традиционного завода или повышения затрат.

Цемент Solidia, используемый для изготовления цветной бетонной плитки. Изображение: Solidia/Thomas Moore

Труднее, однако, убедить производителей бетона, основных покупателей цемента, в том, что эти экологически чистые продукты стоят того. В отличие от цементных компаний, которые часто представляют собой крупные глобальные конгломераты, бетонные компании, как правило, небольшие и работают на региональном уровне. И в отличие от цементной промышленности, говорит ДеКристофаро, «в бетонной промышленности нет проблем с углекислым газом. Если вы скажете конкретному парню: «Я помогу вам улавливать углекислый газ», он ответит: «Чего мне это будет стоить?»

И в отличие от цементной промышленности, говорит ДеКристофаро, «в бетонной промышленности нет проблем с углекислым газом. Если вы скажете конкретному парню: «Я помогу вам улавливать углекислый газ», он ответит: «Чего мне это будет стоить?»

Реклама

Тем не менее, движение цементной промышленности к более экологически чистому продукту может достичь такой силы, что может увлечь за собой производителей бетона. Помимо Solidia, есть компания CarbonCure, базирующаяся в Галифаксе, Канада, которая также рекламирует более качественные бетонные блоки, улавливающие углекислый газ. За фиксированную плату CarbonCure устанавливает оборудование, позволяющее производителям отверждать бетон в присутствии углекислого газа вместо обычных вариантов воздуха или пара. Взамен производители бетона получают более качественный бетонный блок, который продается по более высокой цене, которая компенсирует инвестиции в технологию CarbonCure.

По словам Дженнифер Вагнер, вице-президента по устойчивому развитию, на момент написания статьи компания CarbonCure привлекла почти 10 миллионов долларов, а ее технология используется на 50 бетонных заводах в Северной Америке. «Если людям нравится то, что они видят в CarbonCure, это облегчает нашу работу», — говорит ДеКристофаро из Solidia.

«Если людям нравится то, что они видят в CarbonCure, это облегчает нашу работу», — говорит ДеКристофаро из Solidia.

Компания Carbicrete, также находящаяся в Канаде, нашла способ производить бетон без использования цемента. Предпочтительным связующим веществом является отработанный шлак сталелитейной промышленности. И CarbonCure, и Carbicrete в настоящее время участвуют в конкурсе Carbon X-Prize с призовым фондом 20 миллионов долларов США – конкурсе инноваций, которые улавливают и используют углекислый газ для производства ценных продуктов.

Solidia должна показать производителям бетона, что стоит платить за дополнительное оборудование, такое как корпус для удержания углекислого газа во время процесса отверждения, а также за углекислый газ, необходимый для отверждения цемента Solidia. (Углекислый газ доставляется в канистрах или хранится на месте специализированными газовыми компаниями по цене от 50 до 200 долларов за 1000 кг.) Тем не менее, шаг был усовершенствован: производители бетона получают более качественный продукт, произведенный за меньшее время. Кроме того, поскольку цемент Solidia не начинает затвердевать сразу после смешивания с водой, отходов меньше. Обычно приходится выбрасывать от 3% до 8% бетонных блоков, потому что они были плохо сформированы или не имели нужной формы. Цемент Solidia дает производителям льготный период для восстановления деформированных блоков до того, как они начнут схватываться.

Кроме того, поскольку цемент Solidia не начинает затвердевать сразу после смешивания с водой, отходов меньше. Обычно приходится выбрасывать от 3% до 8% бетонных блоков, потому что они были плохо сформированы или не имели нужной формы. Цемент Solidia дает производителям льготный период для восстановления деформированных блоков до того, как они начнут схватываться.

Реклама

Николас ДеКристофаро.Изображение: Solidia

Кроме того, есть цвет. Строительные компании будут доплачивать за цветные бетонные блоки, которые используются в декоративных целях, например, на тротуарах или наружных стенах. Типичные бетонные блоки сложно окрасить в светло- или пепельно-серый цвет. Из солидиацемента можно производить белый бетон, который легко окрашивается, что позволяет производителям экономить на дорогостоящем пигменте.

Solidia настаивает на том, что их цемент можно использовать для всех видов бетона. Я был менее убежден, потому что большая часть бетона требует заливки и отверждения на месте. Обеспечение того, чтобы такое использование было покрыто камерами, заполненными углекислым газом, кажется трудным. Тем не менее, даже если мы предположим, что цемент Solidia можно использовать только для изготовления сборных железобетонных изделий в виде кирпича и плит, он занимает значительную долю рынка. По последним оценкам за 2016 год, сборный железобетон занимает не менее 15% мирового рынка. Эта доля возрастает до 50% в богатом мире, где труд, необходимый для заливки бетона, стоит дорого.

Обеспечение того, чтобы такое использование было покрыто камерами, заполненными углекислым газом, кажется трудным. Тем не менее, даже если мы предположим, что цемент Solidia можно использовать только для изготовления сборных железобетонных изделий в виде кирпича и плит, он занимает значительную долю рынка. По последним оценкам за 2016 год, сборный железобетон занимает не менее 15% мирового рынка. Эта доля возрастает до 50% в богатом мире, где труд, необходимый для заливки бетона, стоит дорого.

Эти преимущества уже помогли Solidia привлечь 60 миллионов долларов финансирования и заключить контракты с двумя производителями бетона в США и одним в Европе, говорит ДеКристофаро. Когда на борту будет 10 бетонных компаний, у Solidia будет клиентская база, необходимая для того, чтобы убедить цементные компании начать производство цемента Solidia в больших количествах. ДеКристофаро надеется, что это произойдет в «следующие несколько лет».

Реклама

Цемент и бетон могут быть продуктами с низкой стоимостью, но их объемы огромны, и рынок, по мнению большинства, будет стабильным в течение десятилетий. Если стартап сможет найти недостатки в этих отраслях, он сможет заработать много денег. Еще несколько лет назад любая польза для окружающей среды от новых технологий была просто вишенкой на торте. Хорошая новость заключается в том, что эти преимущества теперь так же важны, как и сахар.

Если стартап сможет найти недостатки в этих отраслях, он сможет заработать много денег. Еще несколько лет назад любая польза для окружающей среды от новых технологий была просто вишенкой на торте. Хорошая новость заключается в том, что эти преимущества теперь так же важны, как и сахар.

Репортаж подготовлен при поддержке стипендии Центра деловой журналистики МакГроу при Высшей школе журналистики Городского университета Нью-Йорка .

Узнайте о силикатных бетонных герметиках

Toggle NAV

Поиск

МЕНЮ

УЧЕТ

СИЛИКТА СИЛИКТА СИЛИКА. CSH) внутри пор. Образовавшийся CSH микроскопичен и может быть виден только под микроскопом. Кристаллы CSH образуются внутри пор и увеличивают плотность и, следовательно, поверхностную прочность бетонных поверхностей. Несколько фактов о силикатно-натриевых герметиках:

1. Размер сформированной структуры CSH невозможно предсказать или контролировать, поэтому часто требуется нанесение нескольких слоев. Размер сформированной структуры CSH будет зависеть от количества свободной извести и кальция, присутствующих в бетоне во время нанесения, от того, сколько силиката натрия было нанесено, как и кем был нанесен силикатно-силикатный герметик, от плотности и пористости бетона. бетонная поверхность, PH бетона, присутствующая влажность и многое другое.

Размер сформированной структуры CSH будет зависеть от количества свободной извести и кальция, присутствующих в бетоне во время нанесения, от того, сколько силиката натрия было нанесено, как и кем был нанесен силикатно-силикатный герметик, от плотности и пористости бетона. бетонная поверхность, PH бетона, присутствующая влажность и многое другое.

2. Сформированная структура CSH идентична независимо от марки, которую вы используете. Силикат, есть силикаты, есть силикаты. Будь то концентрированный или разбавленный дистиллированной водой, структура CSH, образованная маркой A, точно такая же, как структура CSH, образованная маркой B. Разница между брендами будет заключаться в концентрации во время продажи, но необходимо применять силикаты натрия. при очень определенном процентном содержании твердых веществ для реакции. Концентрированные силикаты более рентабельны просто потому, что вы можете добавлять воду самостоятельно, вместо того, чтобы платить за это. Не переплачивайте за ложные гарантии, заявления или гарантии. Структура CSH, образованная силикатом, постоянна независимо от того, кого вы используете.

Структура CSH, образованная силикатом, постоянна независимо от того, кого вы используете.

3. Уплотнители могут уменьшить движение воды и влаги за счет уплотнения, но насколько это невозможно предсказать или контролировать. Сформированный CSH будет определять, сколько воды и влаги будет уменьшено, и единственный способ проверить прогресс – нанести слой, а затем протестировать. Важно отметить, что независимо от того, сколько слоев герметика на основе силиката вы нанесете, силикаты не смогут остановить радон. Радон — это газ, и газ может проникать практически во что угодно. Единственный безопасный способ уменьшить содержание радона — это использовать систему защиты от радона и/или вентилятор.

4. Уплотнители не являются продуктами для ремонта трещин. Уплотнитель может помочь укрепить внутреннюю часть паутинной трещины (определяемой как трещина, в которую вы не можете вставить лист бумаги), но он не может остановить попадание воды через трещину и не скрепит ее. бетон вместе, чтобы отремонтировать трещину. Если у вас есть трещина, вам нужен продукт для ремонта трещин, который может быть продуктом на основе силикона, полимочевины или эпоксидной смолы.

Если у вас есть трещина, вам нужен продукт для ремонта трещин, который может быть продуктом на основе силикона, полимочевины или эпоксидной смолы.

5. Увлажнители не могут остановить радон. Радон — это газ, а силикатные герметики воздухопроницаемы — поверхности, загерметизированные силикатом, позволят газу свободно проходить через структуру CSH. Несмотря на то, что вы можете увидеть очень небольшое снижение содержания радона, единственный безопасный способ уменьшить его — использовать систему снижения содержания радона.

Уплотнитель отлично подходит, если вы хотите повысить прочность и плотность бетона или если вы пытаетесь уменьшить движение воды через поры, НО если вам требуется защита от окрашивания, растрескивания, повреждения льдом, плесени и т. д., вы хотите использовать водоотталкивающее средство SilaneSiloxane (Armor SX5000 ). Если вам нужны уплотнители и водоотталкивающие средства, сначала нанесите уплотнители, а через 5-7 дней нанесите водоотталкивающие средства.

В ассортименте имеются ручные пилы для резки газобетона с победитовыми зубьями, которые не тупятся даже после длительной эксплуатации.

В ассортименте имеются ручные пилы для резки газобетона с победитовыми зубьями, которые не тупятся даже после длительной эксплуатации. Отношение оксида кальция к кремнезему должно быть не менее двух.

Отношение оксида кальция к кремнезему должно быть не менее двух.