Штукатурка для газобетона и пеноблока: полезная информация – «БАУ-СТОРЕ»

Ячеистый бетон – это гигроскопичный пористый строительный материал с низкой плотностью. Пористость и плотность положительно влияют на теплоизоляционные свойства газобетона, но быстрее происходит загрязнение в виде пыли различного происхождения. Гигроскопичность способствует, повышенной впитываемости влаги и, при совместном действии влаги и грязи, способствует появлению плесени или грибка. Так же, на незащищенных стенах, могут появится, трещины и сколы. По этим причинам, стены из газобетона и пеноблоков не рекомендуют оставлять без наружной и внутренней отделки.

Отделка декоративной штукатуркой и краской – это надежный, простой и экономичный способ защитить и украсить фасад. При соблюдении технологии нанесения и применения качественных материалов, штукатурный фасад прослужит долгие годы.

Содержание статьи

- Чем штукатурить газобетонный фасад.

- Этапы нанесения фасадной штукатурки:

- Подготовка основания

- Выравнивание поверхности штукатуркой

- Промежуточный этап

- Финишная отделка в двух вариантах

- Выбор цветовой гаммы

Чем штукатурить газобетонный фасад

Существует заблуждение, что штукатурный фасад быстро загрязняется, трескается и теряет свою привлекательность. Обобщая опыт ведущих производителей штукатурных систем и наших бригад, занимающихся отделкой фасадов не один десяток лет, мы можем утверждать, что долговечность финишного покрытия зависит от качества используемых материалов и грамотного их нанесения. Самый правильный выбор – это привлечение профессионалов, имеющих опыт работы со штукатурными фасадами.

Обобщая опыт ведущих производителей штукатурных систем и наших бригад, занимающихся отделкой фасадов не один десяток лет, мы можем утверждать, что долговечность финишного покрытия зависит от качества используемых материалов и грамотного их нанесения. Самый правильный выбор – это привлечение профессионалов, имеющих опыт работы со штукатурными фасадами.

Один из надежных производителей профессиональных материалов – это немецкий концерн «Квик-микс», который, уже более ста лет, известен своей надёжностью, экологичностью и износостойкостью. «Квик-микс» разработал специальную линейку штукатурных смесей для газобетона и пеноблоков. Их физико-химические показатели компенсируют особенности этого строительного материала.

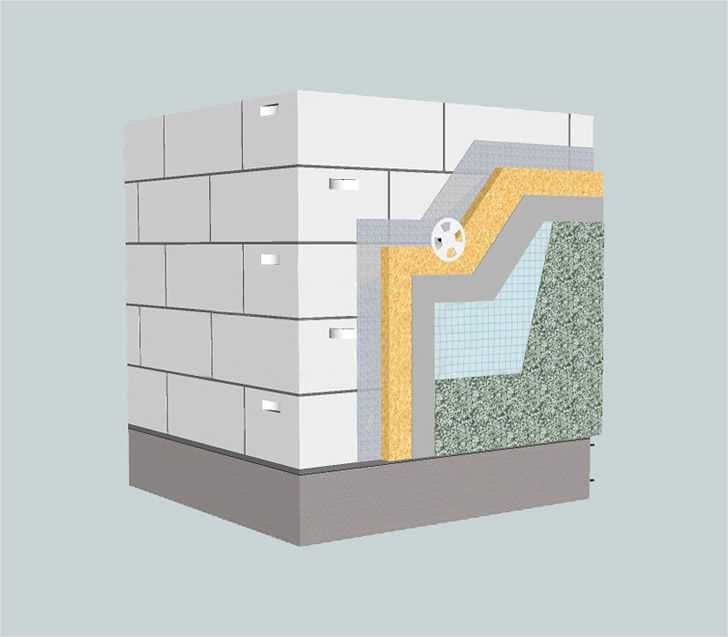

В этой статье мы рассмотрим два готовых решения по оштукатуриванию фасада из газобетона материалами «Квик-микс», по технологии «толстослойной штукатурной системы». Обратите внимание, что эта технология не предусматривает применения армированной сетки и клея для базового слоя или утеплителя. Под «толстым слоем» здесь определяется слой легкой штукатурки, который должен быть не менее 15 мм и его основная задача – выравнивание кладки из блоков и создания прочной и ровной поверхности.

Под «толстым слоем» здесь определяется слой легкой штукатурки, который должен быть не менее 15 мм и его основная задача – выравнивание кладки из блоков и создания прочной и ровной поверхности.

I Вариант Бюджетный:

- Универсальная Грунтовка UG

- Облегчённая штукатурка MPL с перлитом.

- Минеральная штукатурка SPS (шуба) или MRS (короед)

- Силиконовая фасадная краска LX 350.

- Универсальная Грунтовка UG

- Лёгкая штукатурка LP18-FL

- Полимерная декоративная штукатурка SHK (короед) или SHR (шуба)

Что бы не перекрашивать дом каждый сезон, нужно ответственно подойти к выбору материалов и Вы будете любоваться фасадом десятки лет.

Этапы нанесения фасадной штукатурки

Отделка пеноблоков и газобетона проходит в 4 этапа. Каждый следующий слой наносится только после полного высыхания предыдущего. Фасадные работы лучше проводить в тёплое время года. Допустимая температура окружающей среды от +5С до +30С.

Фасадные работы лучше проводить в тёплое время года. Допустимая температура окружающей среды от +5С до +30С.

1 этап. Подготовка основания и нанесение универсальной грунтовки

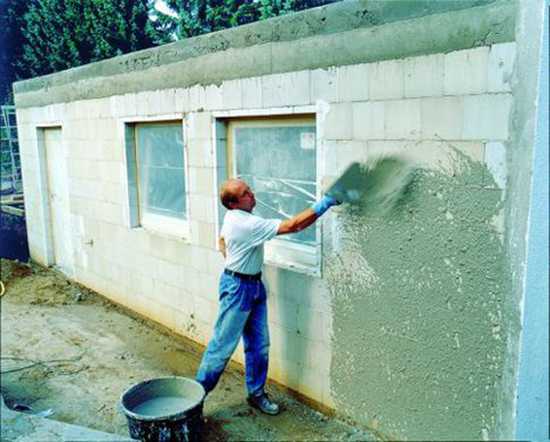

Нанесение грунтовки механизированным способом

Перед нанесением штукатурки необходимо тщательно подготовить поверхность. Основание должно быть сухим, чистым, без пятен и биологических повреждений.

Если температура окружающей среды +10°С +20° С, то в большинстве случаев грунтовку можно не применять, а просто смочить стену водой. Этого будет достаточно для перехода ко 2 этапу.

При температуре воздуха выше +25°С и низкой влажности, поверхность необходимо грунтовать. Грунтовка уравновешивает впитываемость. Если нанести сразу выравнивающую штукатурку, то вода из штукатурного состава может вся впитаться в основание, что приведёт к плохому сцеплению и дальнейшему растрескиванию или разрушению последующего слоя.

Грунтовку наносят валиком или малярной кистью. Сильно впитывающую поверхность обрабатывают два раза. Первый слой, перед нанесением второго, должен высохнуть. Грунтовка UG высыхает примерно за час при температуре окружающей среды от +20˚C и влажности воздуха мин. 65%. Через 4 часа после нанесения грунтовки можно приступать к выравниванию поверхности лёгкой штукатуркой.

Сильно впитывающую поверхность обрабатывают два раза. Первый слой, перед нанесением второго, должен высохнуть. Грунтовка UG высыхает примерно за час при температуре окружающей среды от +20˚C и влажности воздуха мин. 65%. Через 4 часа после нанесения грунтовки можно приступать к выравниванию поверхности лёгкой штукатуркой.

2 этап. Выровнять поверхность лёгкой штукатуркой

Монтаж лёгкой или облегчённой штукатурки механизированным способом.

Лёгкая штукатурка наносится на газобетон или пеноблок слоем 15 – 20 мм, таким образом она выравнивает кладку из блоков, при условии, что неровности самих стен не превышают 10 мм. Такая толщина позволяет создать ровную и прочную поверхность для последующего нанесения финишного слоя.

Если перепады более 10 мм, то после слоя легкой штукатурки необходимо нанести базовый слой, состоящий из клея и сетки.

Определение «легкость» и «облегченность» указывает на низкую плотность штукатурки и ее малого веса на единицу поверхности. Легкие штукатурки повышают устойчивость покрытия к сползанию и образованию трещин. Добавки из фиброволокна придают штукатурке дополнительную эластичность. Легкая штукатурка паропроницаема, благодаря чему она препятствует накоплению влаги в основании. Теплопроводность таких штукатурок лучше, по сравнению с обычными, так как в состав входят перлит или полистирол.

Легкие штукатурки повышают устойчивость покрытия к сползанию и образованию трещин. Добавки из фиброволокна придают штукатурке дополнительную эластичность. Легкая штукатурка паропроницаема, благодаря чему она препятствует накоплению влаги в основании. Теплопроводность таких штукатурок лучше, по сравнению с обычными, так как в состав входят перлит или полистирол.

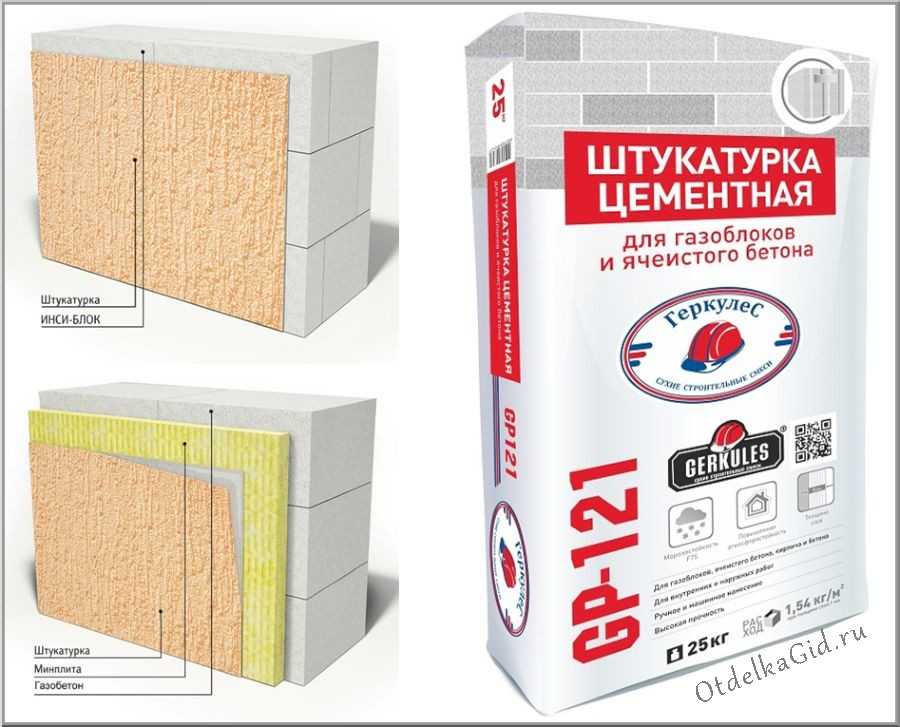

Для газобетона и пеноблока рекомендуем применять лёгкую выравнивающую штукатурку c полистиролом quick-mix LP18-FL или облегчённую с перлитом quick-mix MPL.

3 этап. Промежуточный. Грунтование

Нанесение грунтовки валиком

Для улучшения сцепления между выравненным основанием и финишным слоем наносится универсальная грунтовка quick-mix UG.

4 этап. Нанесение финишного покрытия

Нанесение декоративной штукатурки

Декоративная штукатурка и краска должны не только украшать фасад дома, но и защищать стены от отрицательного воздействия окружающей среды – перепадов температур, влажности, солнечных лучей, грибка.

Штукатурка “шуба” равномерно шероховатая

Штукатурка “короед” с хаотичной фактурой

Для финишного слоя применяется декоративная штукатурка с фактурой «Шуба» или «Короед». «Шуба» добавляют доломитную крошку. Поверхность становится шероховатой. «Короед» создает бороздчатый слой, структурируется по горизонтали, вертикали, хаотично или создаётся индивидуальный рисунок.

Финишная отделка может выполнятся в двух вариантах

I вариант Бюджетный. Минеральная штукатурка + силиконовая краска.

Основная защитная нагрузка ложится на краску. Краска выпускает пар и не дает намокать штукатурке.

Сначала на фасад наносится минеральная штукатурка квик-микс SPS. Она создает защитный слой и декоративную поверхность с фактурой «Шуба».

Для создания поверхности с эффектом «Короед» применяют минеральную декоративную штукатурку квик-микс MRS.

После высыхания штукатурки наносится силиконовая фасадная краска квик-микс LX 350. Краска обладает прекрасными техническими характеристиками:

- высокая стойкость к истиранию

- высокая паропроницаемость

- гидрофобность

- предотвращает трещины на фасаде за счет низкого внутреннего напряжения

- имеет низкую склонность к загрязнению

II вариант. Полимерная декоративная штукатурка без нанесения краски

Это финишное покрытие без нанесения краски. Высокотехнологичный материал. Сочетает все свойства минеральной штукатурки и силиконовой краски. В составе активные добавки от плесени, грибков и водорослей.

По фактуре – «шуба» квик-микс SHK или «короед» SHR

Выбор цветовой гаммы

Веер

Производитель сухих смесей «Квик-микс» имеет широкую палитру цветов для колеровки краски и декоративной штукатурки.

С вариантами цветовой гаммы Вы можете ознакомиться перейдя по ссылке.

На основании нашего многолетнего опыта, не рекомендуем выбирать тёмные и насыщенные тона. Это приводит к большему нагреву фасада и, как следствие, большей нагрузке на финишный слой, так же насыщенные цвета выгорают более заметно, по сравнению со светлыми пастельными тонами.

При соблюдении технологии нанесения и применении качественных материалов, штукатурный фасад прослужит Вам долгие годы.

Стоимость штукатурки стен из газобетона – цена за работу

Рынок просто перенасыщен всевозможными строительными материалами. В последнее время все больший упор стал делаться на те изделия, которые имеют небольшой вес, высокую прочность и привлекательную цену. Для малоэтажного строительства вполне можно использовать такой достаточно новый материал как газобетон.

Для малоэтажного строительства вполне можно использовать такой достаточно новый материал как газобетон.

Состав и свойства газобетона

Относится к категории легких ячеистых бетонных изделий. Материал получают путем вовлечения воздуха в цемент. В конечном итоге возникает блок, пористость которого достигает более восьмидесяти процентов. В газобетонных блоках присутствуют равномерно распределенные по площади изделия пустоты, заполненные воздухом. Потому газобетон одновременно обладает свойствами каменного и деревянного материала.

Газобетон имеет классность, которая зависит от густоты наполнения изделия. Густо заполненные блоки обладают прочностью. Менее заполненные изделия обладают прекрасными теплоизоляционными качествами. Но пустоты в большом количестве не могут обеспечить должную звуконепроницаемость. Потому выбирая материал, нужно отталкиваться от изделий средней густоты заполнения. Тогда они будут и прочными, и теплосберегающими, и не пропускающими шум.

Материал совершенно не поддерживает процесс горения. Строения из газобетона относятся к категории пожаробезопасных. Кроме того, газобетон очень легко обрабатывается, можно его при необходимости распиливать.

Газобетон прекрасный материал для штукатурки

Газобетон представляет собой блочный материал с высокой пористостью. Чтобы стены могли сохранить эту функции, следует использовать для оштукатуривания только те составы, которые сберегают это свойство. Не рекомендуется применять масляные вещества, они забивают поры газобетона. Цемент совместно с песком тоже нельзя считать идеальным составом для оштукатуривания газобетонного строения.

Для того, чтобы процесс отделки был соблюден с выполнением правил, следует немного повременить с оштукатуриванием. В первую очередь выполняются работы по внутренней отделке стен из газобетона, после этого производят внешнюю штукатурку.

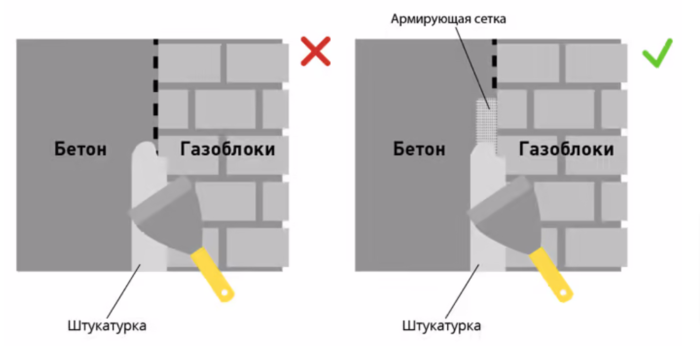

Есть масса специальных материалов для оштукатуривания газобетона. Проводить работы следует с соблюдением температурного режима. При необходимости нужно использовать специальные сетки, но они должны иметь высокую прочность.

При необходимости нужно использовать специальные сетки, но они должны иметь высокую прочность.

Этапы оштукатуривания стен внутри помещения

1. Проводится внутренняя отделка строения. Это нужно для того, чтобы газобетон, который имеет влажность около тридцати процентов, мог испарять влагу через наружные стороны.

2. Подготовительный процесс, который подразумевает удаление, очищение и затирание остатков клея с поверхности стен. Поверхность должна быть по возможности ровной.

3. Грунтование стен специальными составами. Это нужно для более качественной адгезии газобетона со штукатуркой. Материалы для грунтовки выпускают разные в зависимости от назначения и влажности помещений.

4. Перед началом работ требуется установить маяки на стены из газобетона. Они представляют собой профили, которые следует разместить вертикально, прикрепив к стене при помощи шпаклевки. Ширина между маяками должна соответствовать размеру правила. Не стоит сразу штукатурить всю поверхность стены. Процесс происходит постепенно. За один раз рекомендуется штукатурить только часть поверхности, заключенную в четыре маяка.

Процесс происходит постепенно. За один раз рекомендуется штукатурить только часть поверхности, заключенную в четыре маяка.

5. На площадь стены набрасывают шубу. Ее толщина должна составлять около восьми миллиметров. Работа ведется снизу к потолку. Следует набрасывать состав постепенно, чтобы он не отпал от стены. При помощи правила проводится быстрое выравнивание слоем штукатурки. В целом толщина должна уплотниться до двух миллиметров.

6. Используя металлический шпатель, нужно аккуратно подровнять весь слой положенной штукатурки. Маяки нужно снять, заровнять места, где они были расположены. Работу следует проводить с особой тщательностью во избежание образования пустот.

Внутренняя штукатурка стен из газобетона требует определенных навыков. Особо внимательно нужно штукатурить углы, которые представляют собой сложные участки.

Штукатурка газобетонных стен снаружи строения

1. Выбор способа отделки. Это может быть тонкослойная или утолщенная штукатурка, кирпичная кладка. Очень красиво смотрится тонкая штукатурка из трех слоев с применением сетки.

Очень красиво смотрится тонкая штукатурка из трех слоев с применением сетки.

2. На поверхность стены наносят слой на основе акрила.

3. Затем поверхность газобетоных стен покрывают специальным составом для более прочного крепления армировочной сетки.

4. Установка сетки, для чего используют материал на основе стекловолокна, сетку следует утопить в состав.

5. Нанесение стартовой штукатурки.

6. Выдерживание около недели, пока материал подсохнет.

7. Финишное оштукатуривание с добавлением красящих веществ выбранного оттенка.

Использование штукатурки для строений, выполненных из газобетона, позволяет оформить помещение в красивом стиле, используя разные оттенки. Кроме того, все неровности и изъяны поверхности будут скрыты. Штукатурка позволяет стенам из газобетона сберегать свою паропроницаемую функцию.

- Штукатурка бетонных стен

Стоимость штукатурки газобетонных стен

| Наименование работ: штукатурка стен | Цена |

Слой до 2. 5 см 5 см | 230 м2 |

| Слой от 2.5 до 5 см | 290 м2 |

| Слой больше 5 см | 345 м2 |

Звоните недорогой ремонт квартир качественно в Москве. +7(966)341-89-55

Штукатурка стен из газобетона | GAZOBETONONLINE.RU

Теги: Газобетон, Строительство, Технологии

Люди часто задают вопрос: Можно ли штукатурить стены из газобетона? Отвечаем: Да, можно и даже нужно! Трудно даже представить в северных широтах более органичную, энергоэффективную и изящную одежду для наружных и внутренних стен из газобетона, чем штукатурку.

Только штукатурить стены из газобетона, как в прочем делать все остальное при строительстве дома нужно с умом.

«Что вы ждете от оштукатуренных стен?

Конечно, нет ничего крепче дедушкиного цементно-песчаного раствора в пропорции 1:3. После высыхания ее кувалдой не отобьешь от поверхности стены из газобетона, но это ли нужно вам?

Идеально подходит для распила доборных блоков и угловых распилов при укладке газобетонных блоков на фронтоны дома.

Отвечаем: нет. Вам нужно иметь как можно большее количество лет ровную поверхность, сохраняющую свои изначальные цвета, именно те, в которые она была окрашена при строительстве дома. Поверхность, не подвергающуюся плесени и прочим грибковым образованиям.

Вы хотите любоваться оштукатуренной газобетонной стеной без микротрещин и отколупывающихся слоев краски. Без вздутий штукатурки, порой грозящих обрушиться на головы своих владельцев.

Аккуратно оштукатуренный дом

«Для начала грамотно выберите штукатурную смесь.

Спешим вас обрадовать, качественные штукатурные смеси для газобетонных стен существуют. Более того, их много. Откроем вам страшную тайну: на сегодняшний специалистами ряда производителей разработаны целые технологические решения по оштукатуриванию стен именно из автоклавного газобетона.

Производители дают на свои штукатурки гарантии, сроки которой исчисляются десятками лет безупречной службы! Да, да! И более того, вот уже несколько лет как цена на штукатурные смеси для стен из газобетона очень даже доступны. Помимо обычного технического прогресса доступность качественных штукатурных технологий было вызвано той конкурентной средой, которая создалась в нашем регионе с появлением на территории Санкт-Петербурга и Ленинградской области ряда европейских производителей штукатурных смесей.

Помимо обычного технического прогресса доступность качественных штукатурных технологий было вызвано той конкурентной средой, которая создалась в нашем регионе с появлением на территории Санкт-Петербурга и Ленинградской области ряда европейских производителей штукатурных смесей.

Среди таких предприятий можно, пожалуй, отметить завод австрийской промышленной группы BAUMIT. Кстати этот завод разместился в Волосовском районе Ленинградской области непосредственно по соседству с одним из самых крупных заводов-производителей автоклавного газобетона Н+Н – представителя в России крупнейшего датского концерна по производству автоклавного газобетона.

И это соседство не случайно. Эти два концерна очень плотно сотрудничают друг с другом в Европе, дополняя один другого и имея общую цель: дать возможность нам с вами приобрести качественные строительные и отделочные материалы для стен нашего дома.

«Комплектующие для штукатурки.

Вместе с штукатурной смесью для стен из газобетона вам придется приобрести ряд сопутствующих товаров, таких как:

– различные штукатурные сетки между слоями;

– фирменные грунтовки для покрываемой поверхности;

– специальные краски и прочие необходимые для штукатурки элементы.

Вам придется привлечь для производства работ по оштукатуриванию стен из газобетона квалифицированных специалистов и, наверняка заплатить им за работу больше, чем Степану Тимофеевичу, который очень хорошо, по словам друзей ваших родителей уже 30 лет штукатурит дома известковым раствором.

«Но зато вы получите то, что действительно хотите:

Красивый, аккуратно и богато одетый дом из газобетона, который будет радовать вас, просим заметить, каждый раз, когда вы будете к нему подходить. А временные трудности, связанные с выбором штукатурки, технологии нанесения растворов на газобетонные стены, подборки цветовых решений, фактуры штукатурки и прочие неурядицы решить гораздо проще, чем может показаться.

У всех производителей имеются удобные каталоги, разнообразные колеровочные таблицы, стенды, макеты и образцы с нанесенной штукатуркой на газобетон и прочие приятные мелочи, которые сделают выбор технологии и материалов для вас максимально легким и комфортным. Ваша задача решить: штукатурить дом из газобетона или нет.

«Четко понимайте, за что вы платите свои деньги

А для того, чтобы принять действительно обдуманное и осознанное решение – задайте себе один вопрос: За что вы платите свои деньги?

За потерянное время на выбор технологий и штукатурных смесей для газобетонных стен, за поиск квалифицированных работников и тому подобные хлопоты, которых и без того хватает при строительстве загородного дома или за тысячи и тысячи приятных моментов, когда вы раз за разом возвращаясь к себе домой будете смотреть на аккуратный, богато одетый фасад своего дома и говорить:

«Какой же я все-таки молодец, что принял решение штукатурить стены из газобетона. Ведь смотреть на них просто загляденье»!

«Фото по теме: Штукатурка стен из газобетона:

В настоящее время мы обновляем фотокаталог для того, чтобы вы могли смотреть лучшие фотографии по теме этой статьи.

PS: Полезная заметка:

Подробную инструкцию о том, как просто и быстро купить газобетон (выбрать производителя, оформить заказ и произвести оплату) не выходя из дома у нас на проекте GAZOBETONONLINE. RU читайте в статье “Этапы оформления и обработки Вашего заказа”.

RU читайте в статье “Этапы оформления и обработки Вашего заказа”.

ПЕРЕЙТИ В КАТАЛОГ

Поделитесь статьей с друзьями. Спасибо!

Газобетон, армированный фиброй, и способы его изготовления

Изобретение относится к способу получения дешевого армированного фиброй газобетона и к составам для такого бетона.

Предшествующий уровень техники, как правило, сосредоточен на производстве либо автоклавного ячеистого бетона (AAC), либо его разновидностей для производства легкого бетона с хорошей прочностью для использования в качестве строительных блоков или панелей. В качестве альтернативы был выявлен предшествующий уровень техники, в котором можно производить ячеистый бетон, армированный волокнами, с использованием либо алюминия, либо пены. Процессы AAC основаны на дорогостоящем автоклавном оборудовании для отверждения смеси цемента, песка, извести и других материалов, которые были аэрированы в результате реакции порошкообразного алюминия и цемента / извести с высоким pH. Были предложены различные другие процессы с системами, основанными на использовании аэрирующих и других агентов и литейных форм для получения желаемой формы материала или разрезания неотвержденного материала проволокой. Большинство этих процессов основано на высоком процентном содержании цемента в смеси для достижения желаемой прочности продукта.

Были предложены различные другие процессы с системами, основанными на использовании аэрирующих и других агентов и литейных форм для получения желаемой формы материала или разрезания неотвержденного материала проволокой. Большинство этих процессов основано на высоком процентном содержании цемента в смеси для достижения желаемой прочности продукта.

Система, описанная в данном документе, производит пенобетон, армированный волокном, различных точных форм за счет применения уникального процесса. Композиции включают использование высокого процента дешевой угольной летучей золы, цемента, выбранных волокнистых материалов, других реагентов и выбранных активирующих реагентов для производства ячеистого бетона, армированного волокнами. В процессе эти материалы объединяются и тщательно смешиваются с водой в высокоскоростном дисперсионном смесителе. Затем смесь помещают в форму и отверждают в течение 12-24 часов при естественно повышенных температурах, возникающих в результате химических реакций, протекающих в монолитной массе. После дополнительного отверждения в течение 1-2 дней материал распиливается на блоки или панели точной формы. Затем распиленные материалы отправляются на строительную площадку для сборки с использованием стандартных технологий соединения газобетона.

После дополнительного отверждения в течение 1-2 дней материал распиливается на блоки или панели точной формы. Затем распиленные материалы отправляются на строительную площадку для сборки с использованием стандартных технологий соединения газобетона.

Настоящее изобретение будет объяснено дополнительно в сочетании с прилагаемыми чертежами и последующим подробным описанием.

РИС. 1 представляет собой схематический чертеж технологического процесса, иллюстрирующий этапы изготовления блоков из пенобетона, армированного волокнами, в соответствии с изобретением;

РИС. 2 представляет собой схематический чертеж процесса, показывающий этапы процесса, следующие за этапами, изображенными на фиг. 1; и

РИС. 3 представляет собой кривую время/температура, показывающую идеальные условия отверждения суспензии.

The fiber reinforced cellular concrete mixture is made up of the following materials:

| Exemplary | Preferred | ||

| Fly ash | 20-70 % | 45-70% | |

| Портленд Цемент | 10-50% | 25-50% | |

| Усиление волос | . 0026 0026 | .005-.020 | |

| Активирующий агент | .0001-2.00 | .001-020 | |

При желании к смеси могут быть добавлены дополнительные реагенты для улучшения различных качеств продукта, включая известь, гипс, гипс, силикат натрия, а также промышленные ускорители и полимеры. Каждый из этих дополнительных компонентов реагента может быть добавлен в количестве примерно 2,0 мас.%, предпочтительно примерно 0,25-4% от общей части неводного компонента смеси. Добавление этих материалов может сократить время отверждения и повысить прочность изделия.

Каждый из этих дополнительных компонентов реагента может быть добавлен в количестве примерно 2,0 мас.%, предпочтительно примерно 0,25-4% от общей части неводного компонента смеси. Добавление этих материалов может сократить время отверждения и повысить прочность изделия.

Активирующий реагент состоит из мелкозернистого металлического алюминия (95%-325 меш) в форме пасты для покрытия алюминия, чтобы предотвратить окисление алюминия и сохранить его реакционную способность. Предпочтительная алюминиевая паста доступна от Silberline, Mfg. Co., Тамаква, Пенсильвания, под названием «Flexcrete Aerating Agent». Этот продукт включает мелкие частицы алюминия (325 меш) в пастообразной смеси с уайт-спиритом и диэтиленгликолем. Мы обнаружили, что полезно добавлять в пасту небольшое количество воды примерно 1-6%, предпочтительно 2-4%.

В качестве компонента активатора можно использовать множество различных поверхностно-активных веществ или пенообразователей. В качестве одного из компонентов активатора может быть использован этиленгликоль. Кроме того, поверхностно-активное вещество или пенообразователь могут содержать в качестве компонента либо «Geofoam Liquid», либо «Meacel 3532», которые доступны от Engelhard. Первый содержит гексиленгликоль, гептагидрат сульфата железа и 2-бутоксиэтанол в качестве компонента на листе паспорта безопасности. Последний включает в качестве компонента 2-бутоксиэтанол.

Кроме того, поверхностно-активное вещество или пенообразователь могут содержать в качестве компонента либо «Geofoam Liquid», либо «Meacel 3532», которые доступны от Engelhard. Первый содержит гексиленгликоль, гептагидрат сульфата железа и 2-бутоксиэтанол в качестве компонента на листе паспорта безопасности. Последний включает в качестве компонента 2-бутоксиэтанол.

Другие поверхностно-активные вещества, такие как альфа-олефиновые сульфонаты, винзольные смолы (экстракты соснового дерева), лаурилсульфаты натрия и продукты конденсации этиленоксида и алкилфенолов, также могут быть упомянуты в качестве примеров компонентов активирующего агента.

Как правило, поверхностно-активные вещества используются, когда используется компонент летучей золы с высоким LOI. Большое количество углерода замедляет реакцию между алюминием и цементом и делает продукт нестабильным на начальной стадии отверждения, что может привести к разрушению продукта. В настоящее время предпочтительно использовать неионогенное поверхностно-активное вещество, такое как простой эфир полиэтиленгликоля нонилфенола, доступный от PB&S Chemical, Хендерсон, Кентукки. Соответственно, композиции в соответствии с изобретением могут включать множество различных типов летучей золы.

Соответственно, композиции в соответствии с изобретением могут включать множество различных типов летучей золы.

К активирующему реагенту могут быть добавлены дополнительные реагенты, включая реагенты оксида и гидроксида магния, такие как кальцинированный магнезит и брусит. Активирующий реагент добавляется в различных количествах и количествах для получения строительных продуктов и материалов различной плотности. Например, если требуется материал типа перемычки, требующий несколько большей прочности, плотность армированного фиброй газобетона можно увеличить до 40-50 фунтов. за кубический фут или больше. Общеизвестно, что чем выше плотность газобетона, тем больше его прочность на сжатие. И наоборот, если желательны легкие блоки и стеновые панели, активирующий реагент можно варьировать для получения материала массой 30-40 фунтов. на кубический фут диапазона. Что касается компонента летучей золы, можно использовать как золу «С», так и «F» и их смеси, хотя в настоящее время предпочтительно использовать золу-унос класса «F».

Наиболее предпочтительно в цементный раствор также добавляют небольшое количество ускорителя схватывания. В настоящее время предпочтительный ускоритель продается под торговой маркой Anti-Hydro компанией Anti-Hydro Inc., Farmington, N.J. 08822. Считается, что этот продукт содержит CaCl 2 .

Кроме того, в суспензию можно добавить небольшое количество агента, регулирующего термическую усадку, такого как один или несколько имеющихся в продаже акриловых полимеров, для контроля термической усадки во время начального отверждения массы. В настоящее время для этой цели мы предпочитаем использовать «Duraweld», поставляемый W. R. Grace. Это дисперсия поливинилацетатного полимера и сополимера винилацетата и дибутилмалеата в воде.

На начальном этапе угольная летучая зола, цемент, волокно и вода помещаются в накопительный резервуар, оборудованный перегородками, расположенными по бокам резервуара. Материалы смешиваются с использованием высокоскоростного дисперсионного смесителя с соответствующей мощностью и соотношением диаметра лопасти/резервуара. При желании в смесь добавляют также дополнительные реагенты, такие как известь, гипс и силикат натрия. Материалу дают тщательно перемешаться в течение 2-5 минут.

При желании в смесь добавляют также дополнительные реагенты, такие как известь, гипс и силикат натрия. Материалу дают тщательно перемешаться в течение 2-5 минут.

Волокнистые материалы добавляются и перемешивание продолжается еще 2-5 минут для полного диспергирования волокон. Активирующие реагенты добавляют в смеситель для дисперсии и дают возможность тщательно перемешаться с другими материалами в течение дополнительных 1-4 минут.

После этапа смешивания активированная смесь помещается в форму для подъема аэрации и отверждения. Перенос из смесительного бака в форму должен происходить в течение примерно 5-6 минут.

Хорошо перемешанные материалы помещают в большую форму размерами не менее 2 футов × 2 дюйма × 8 футов со сплошными боковыми и нижними панелями и открытым верхом. Дно формы состоит из съемной пластины, которая прилегает к бокам формы на стадии отверждения, но может быть удалена вместе с монолитной вяжущей массой при открытии формы. Можно использовать формы больших или особенно длинных размеров. Армирующая проволока или стержневые системы могут быть помещены или «подвешены» в форму перед добавлением активированных панелей различной толщины. Это позволяет производить армированные панели для крыш, перемычек или стеновых конструкций на этапе резки и калибровки.

Армирующая проволока или стержневые системы могут быть помещены или «подвешены» в форму перед добавлением активированных панелей различной толщины. Это позволяет производить армированные панели для крыш, перемычек или стеновых конструкций на этапе резки и калибровки.

Форма для отверждения массы может быть глубже, шире и длиннее, чем конкретная конструкция формы, указанная выше. Фактически длина может составлять около 20 футов, ширина может составлять около 4 футов, а высота 3 фута. В качестве альтернативы можно использовать формы колонн с диаметром до 3 футов и высотой до 8 футов.

Объединение активирующих реагентов с цементом с высоким pH и другими материалами, такими как известь, в процессе смешивания приводит к химической реакции с образованием газообразного водорода. Этот газ является результатом реакции мелкодисперсного, хорошо диспергированного металлического алюминия и реагентов оксида магния, если он присутствует. Образующийся газообразный водород приводит к образованию мелких пузырьков, которые заставляют смесь расширяться и «подниматься», чтобы полностью заполнить форму. Это приводит к легкой, «ячеистой» структуре материала.

Это приводит к легкой, «ячеистой» структуре материала.

Предполагается, что реакция in situ протекает следующим образом: Портландцемент, летучая зола и другие реагенты объединяются для получения стабильных силикатных соединений кальция, магния и алюминия. Эти химические реакции выделяют тепло. Из-за большой массы материала, который отверждается в процессе, это тепло не рассеивается полностью и вызывает повышение температуры смеси в форме до 150°F – 180°F. Когда форма изолирована, как с изолированной крышкой и боковыми стенками эта повышенная температура поддерживается в течение 16-24 часов и значительно улучшает отверждение и прочность продукта. После отверждения в форме в течение 16-36 часов форму открывают и материал удаляют с помощью вилочного погрузчика или мостового крана, поднимая пол формы вместе с отвержденной цементной массой. Монолиту дают высохнуть при температуре окружающей среды в течение дополнительных 12-36 часов, прежде чем перейти к процессу резки.

После этапа отверждения. Монолит из ячеистого бетона, армированного волокнами, разрезается на соответствующие формы строительных материалов. Начальный шаг включает в себя использование ленточной пилы типа «лесопилка» в качестве абразивной проволоки или вращающейся или циркулярной «циркулярной пилы» для резки материалов на панели размером 2 фута × 8 футов и любой толщины от 1 ″-8. ″ или толще. Резка материала стандартным оборудованием вызывает приемлемый износ пильного диска из-за высокого содержания летучей золы в вяжущей композиции изобретения. Хорошо известно, что летучая зола состоит из очень маленьких зольных «шариков», не имеющих острых краев, притупляющих лезвие пилы. Однако в газобетоне и многих других типах ячеистого бетона используется молотый кварцевый песок, и попытка разрезать такой материал быстро затупит пильное полотно.

Монолит из ячеистого бетона, армированного волокнами, разрезается на соответствующие формы строительных материалов. Начальный шаг включает в себя использование ленточной пилы типа «лесопилка» в качестве абразивной проволоки или вращающейся или циркулярной «циркулярной пилы» для резки материалов на панели размером 2 фута × 8 футов и любой толщины от 1 ″-8. ″ или толще. Резка материала стандартным оборудованием вызывает приемлемый износ пильного диска из-за высокого содержания летучей золы в вяжущей композиции изобретения. Хорошо известно, что летучая зола состоит из очень маленьких зольных «шариков», не имеющих острых краев, притупляющих лезвие пилы. Однако в газобетоне и многих других типах ячеистого бетона используется молотый кварцевый песок, и попытка разрезать такой материал быстро затупит пильное полотно.

Если армирующая проволока была добавлена в форму до процесса отверждения, распиловка продолжается таким образом, чтобы получилась панель с армирующей проволокой, встроенной в центр панели. Если в состав панелей не входит армирующая проволока, можно выполнить дополнительную резку с помощью циркулярной или ленточной пилы, чтобы получить блоки практически любого размера и размера. Из-за своего легкого веса 30-50 кг. на кубический фут, производимые блоки могут быть относительно больше, чем обычные цементные блоки, и при этом с ними легко обращаться на строительной площадке. При распиловке материалов получаются строительные изделия точного размера, которые можно быстро собрать на строительной площадке.

Если в состав панелей не входит армирующая проволока, можно выполнить дополнительную резку с помощью циркулярной или ленточной пилы, чтобы получить блоки практически любого размера и размера. Из-за своего легкого веса 30-50 кг. на кубический фут, производимые блоки могут быть относительно больше, чем обычные цементные блоки, и при этом с ними легко обращаться на строительной площадке. При распиловке материалов получаются строительные изделия точного размера, которые можно быстро собрать на строительной площадке.

Далее изобретение будет описано вместе со следующими примерами, которые не следует рассматривать как ограничения изобретения.

Состав

Смесь разработана таким образом, что кубический фут готового продукта будет весить 28 фунтов. Следующие материалы составляют 28 фунтов:

а) Вода добавляется в количестве 40% от массы сухих ингредиентов. За 28 фунтов. на кубический фут готового продукта добавляется вода из расчета 11,2 фунта. за кубический фут. Вода соединяется с ингредиентами в различных цементирующих реакциях и становится частью матрицы отвержденного твердого продукта.

b) 60% (фактически 59,3% или 16,6 фунтов) веса составляет летучая зола угля.

c) 40% (фактически 39,57% или 11,08 фунтов) веса приходится на портландцемент типа I или типа II.

d) Очень небольшой процент веса продукта фактически состоит из полипропиленового волокнистого материала 130 граммов на кубический фут (0,29 фунта) и 20 граммов на кубический фут (0,04 фунта). Эти материалы объединяют в соответствии со следующими этапами процесса.

Процесс смешивания

1. Вода при температуре 40°С помещается в резервуар для хранения/смеси, оборудованный перегородками типа «волнобой».

2. Высокоскоростной смеситель для диспергирования со скоростью вращения лопастей 2000 об/мин опускается в смесительный бак.

3. Летучая зола добавляется в смесительный бак и перемешивается в течение трех минут.

4. Цемент добавляется в смесительный бак и перемешивается в течение трех минут.

5. Этапы 3 и 4 можно объединить в один трехминутный этап смешивания.

6. На этом этапе можно добавить дополнительные реагенты, включая известь, гипс и силикат натрия, и перемешать в течение трех минут.

7. Добавляют волокнистые материалы и перемешивают в течение трех минут.

8. Добавляется активатор и перемешивается в течение двух минут.

9. Смешанная суспензия переносится в форму для отверждения через нижний выпускной клапан в смесительном баке.

Состав

Состав смеси рассчитан таким образом, что кубический фут готового продукта будет весить 28 фунтов. Следующие материалы составляют 28 фунтов:

а) Вода добавляется в количестве 40% от массы сухих ингредиентов. За 28 фунтов. на кубический фут готового продукта добавляется вода из расчета 11,2 фунта. за кубический фут. Вода соединяется с ингредиентами в различных цементирующих реакциях и становится частью матрицы отвержденного твердого продукта.

b) ~70% (фактически 63,7% или 17,84 фунта) веса составляет летучая зола угля.

c) ~30% (фактически 27,3% или 7,64 фунта) веса приходится на портландцемент типа I или типа II.

d) 2 % извести (0,56 фунта), 4 % гипса (0,1,16 фунта) и силиката натрия 1 % (0,28 фунта).

e) Очень небольшой процент веса продукта на самом деле состоит из полипропиленового волокнистого материала 140 г/куб. фут (0,31 фунта), 140 г/куб. фут (0,04 фунта). Эти материалы объединяют в соответствии со следующими этапами процесса.

Составы смесей различаются в зависимости от типа и качества золы. Следующие предпочтительные составы смесей основаны на летучей золе класса F с электростанции Навахо, расположенной в Пейдже, штат Аризона.

Портландцемент типа I и II (умеренная щелочность) — 40% 60%

Отношение воды к цементу — 45%

Duraweld C — 850 мл/куб.

Antihydro — 850 мл/куб.

Алюминиевая паста (Siberline) — 1,18 фунта/кудр.

Поверхностно-активное вещество — 0

Состав смеси в % по массе каждого компонента. В настоящее время это предпочтительная смесь. *Портландцемент должен соответствовать стандарту ASTM C-150.

Процесс смешивания

1. Вода при температуре 40°C помещается в резервуар для хранения/смеси, оборудованный перегородками типа «волнобой».

Вода при температуре 40°C помещается в резервуар для хранения/смеси, оборудованный перегородками типа «волнобой».

2. Высокоскоростной смеситель для диспергирования со скоростью вращения лопастей 2000 об/мин опускается в смесительный бак.

3. Летучая зола добавляется в смесительный бак и перемешивается в течение трех минут.

4. Цемент добавляется в смесительный бак и перемешивается в течение трех минут.

5. Этапы 3 и 4 можно объединить в один трехминутный этап смешивания.

6. В этот момент добавляют дополнительные реагенты, т. е. известь, гипс, силикат натрия, Duraweld™ и Antibydro™, и перемешивают в течение трех минут.

7. Добавляют волокнистые материалы и перемешивают в течение трех минут.

8. Добавляется активатор и перемешивается в течение двух минут.

9. Смешанная суспензия переносится в форму для отверждения через нижний выпускной клапан в смесительном баке.

Обращаясь теперь к чертежам, показана схематическая технологическая диаграмма с выделением этапов процесса, используемых для изготовления строительных конструкций из ячеистого бетона, армированного волокнами, в соответствии с изобретением. Портландцемент или другой гидравлический вяжущий материал хранится в бункере 2 , а летучая зола хранится в бункере 4 . Каждый из этих компонентов подается через соответствующие дозирующие клапаны 6 , 8 в емкость 10 . В чан также добавляется вода, и температура добавляемой воды тщательно контролируется. Температуру суспензии регулируют на уровне примерно 112-118°F. Это регулирует реакцию алюминия и подъем продукта. Он играет ключевую роль в достижении конечных температур, которые составляют около 165-180°F после девяти часов отверждения. Эти температуры получаются из комбинации температуры исходной смеси и теплоты гидратации цемента и теплоты раствора хлорида кальция. Идеальная температурная кривая показана на фиг. 3 .

Портландцемент или другой гидравлический вяжущий материал хранится в бункере 2 , а летучая зола хранится в бункере 4 . Каждый из этих компонентов подается через соответствующие дозирующие клапаны 6 , 8 в емкость 10 . В чан также добавляется вода, и температура добавляемой воды тщательно контролируется. Температуру суспензии регулируют на уровне примерно 112-118°F. Это регулирует реакцию алюминия и подъем продукта. Он играет ключевую роль в достижении конечных температур, которые составляют около 165-180°F после девяти часов отверждения. Эти температуры получаются из комбинации температуры исходной смеси и теплоты гидратации цемента и теплоты раствора хлорида кальция. Идеальная температурная кривая показана на фиг. 3 .

Акриловый полимер используется в качестве буфера для поддержания постоянной температуры и контроля термической усадки. Предусмотрено высокоскоростное рассеивающее лезвие 12 , работающее со скоростью около 1500-2500 об/мин. Эта лопасть снабжена дефлекторами по ее периферии, а внутри чана могут быть снабжены деформационными дефлекторами по внутреннему диаметру.

Эта лопасть снабжена дефлекторами по ее периферии, а внутри чана могут быть снабжены деформационными дефлекторами по внутреннему диаметру.

Затем растворы активаторов добавляют в чан следующим образом. Сначала в смеситель добавляют ускоритель схватывания и регулятор термической усадки, продолжая перемешивание в течение примерно трех минут. Затем добавляют активатор из алюминиевой пасты и полученный вяжущий раствор перемешивают в течение примерно 2,5 минут. Затем в чан высыпают волокна из стекловолокна и/или полипропилена.

Затем жидкая суспензия выливается в пятигранную металлическую форму, обозначенную на чертеже ссылочным номером 20 . Форма имеет открытый верх, и жидкая суспензия заливается в форму так, чтобы она заполнила примерно около 50% объема формы. Используют вибратор или другое подобное средство и помещают его в жидкую суспензию для перемешивания пузырьков воздуха, которые могут образоваться в суспензии. Это приводит к более однородной ячеистой структуре и помогает увеличить прочность готового продукта.

Суспензия поднимается примерно через 20-24 минуты, а затем ей дают застыть в форме примерно 1,0-1,5 часа. Затем на опалубку 20 помещают бетонное покрытие или подобное покрытие, чтобы предотвратить утечку влаги и уменьшить потерю тепла в окружающую среду. Термопары могут быть включены в затвердевающую суспензию для измерения температуры, поскольку суспензия отверждается при температуре и давлении окружающей среды в течение примерно 16-24 часов. Затем стороны 22 , 24 , 26 и 28 формы удаляются, оставляя блок из ячеистого бетона 40 , армированный волокнами, в нижней части формы. Сам блок может быть размером 4’×20’×2’, или на некоторых экспериментальных установках мы изготавливали эти блоки в форме 2’×2’×8’.

Затем блок 40 можно подавать на распиловочную станцию, которая может включать, например, 16-дюймовую мостовую пилу, которая будет продольно пересекать блок 40 для вырезания панелей или срезов из блока. Каждая панель 50 затем подается на другую распиловочную станцию, которая, как показано, содержит дисковую пилу 52 , которая разрезает панель 50 поперек ее продольного направления для получения результирующих блоков 60 . Затем в каждом из цементных блоков , 60, могут быть просверлены соответствующие отверстия для размещения в них арматурных стержней и т.п. во время возведения соответствующей строительной конструкции. Затем набор блоков помещается на поддон, как показано на 9.0221 70 на чертежах, а поддон обернут термоусадочной пленкой 80 или другим паронепроницаемым средством, чтобы поддерживать влажность в блоках, чтобы придать блокам повышенную прочность на сжатие. Мы обнаружили, что блоки на поддонах должны быть завернуты в термоусадочную пленку примерно на три дня, чтобы они не потеряли лишнюю влагу и чтобы проблемы усадки при высыхании были сведены к минимуму.

Каждая панель 50 затем подается на другую распиловочную станцию, которая, как показано, содержит дисковую пилу 52 , которая разрезает панель 50 поперек ее продольного направления для получения результирующих блоков 60 . Затем в каждом из цементных блоков , 60, могут быть просверлены соответствующие отверстия для размещения в них арматурных стержней и т.п. во время возведения соответствующей строительной конструкции. Затем набор блоков помещается на поддон, как показано на 9.0221 70 на чертежах, а поддон обернут термоусадочной пленкой 80 или другим паронепроницаемым средством, чтобы поддерживать влажность в блоках, чтобы придать блокам повышенную прочность на сжатие. Мы обнаружили, что блоки на поддонах должны быть завернуты в термоусадочную пленку примерно на три дня, чтобы они не потеряли лишнюю влагу и чтобы проблемы усадки при высыхании были сведены к минимуму.

Мы предполагаем, что на полномасштабном заводе блок 40 будет распилен многоголовочной пилой с двойной оправкой, а затем блок 50 будут распилены многоголовочной пилой.

После этого блоки готовы к использованию на строительной площадке. Блок можно распилить вручную, а шурупы, гвозди, болты и т.п. можно легко вставить и закрепить в поверхностях.

Типичные физические свойства изделий из ячеистого бетона, армированного фиброй, приведены в таблице 1.

| ТАБЛИЦА 10025 Тип I | Тип II | |

| Прочность на сжатие (F’M), PSI | 350 | 475 |

| . Плотность, фунт/фут | 32 +/− 1,5 фунта. | 39 +/− 1,5 фунта. |

Сравнительные исследования с обычным продуктом автоклавного отверждения показаны в таблице 2.

| TABLE 2 | |||

| COMPARISON TO NOMINAL AUTOCLAVED AERATED | |||

| CONCRETE | |||

| Type I | Type II | Nominal AAC | |

| Invention | Invention | Автоклавирование Аэрация | |

| Прочность на сжатие | 350 psi | 475 psi | psi 320-920 320-9200026 |

| Flexural Strength | 60-100 psi | 80-200 psi | 80-100 psi |

| Unit Weight | 32 lbs/ft3 | 39 lbs. /ft3 /ft3 | 30-35 lbs. /фут3 |

В следующей Таблице 3 перечислены продукты, которые могут быть получены с использованием композиции по изобретению и способов, описанных выше. Этот список предназначен для целей иллюстрации и не должен рассматриваться как ограничение изобретения.

| TABLE 3 | |||||

| PRODUCT LIST | |||||

| Item | Nominal Dimensions | ||||

| No. | Item | Length | Height | Thickness | |

| 1 | Кирпичные блоки — нагрузка | 24 дюйма | 8 дюймов | 8, 10, 12, | |

| Подшипник | дюймов | ||||

| 2 | МУНСОНА. | U-Block | 24 inches | 8 inches | 4, 6, 8, 10, 12, |

| inches | |||||

| 4 | Lintels | 6.5 feet, | 8, 10, 12 | 4, 6, 8, 10, 12, | |

| Максимум | дюймов | дюймов | |||

| 5 | панель | ||||

| 5 | . | 4, 6, 8, 10, 12, | |||

| maximum | inches | ||||

| 6 | Floor Panel | 20 feet, | 24 inches | 4, 6, 8, 10 , 12, | |

| maximum | inches | ||||

| 7 | Roof Panel | 20 feet, | 24 inches | 4, 6, 8, 10, 12, | |

| maximum | inches | ||||

Предполагаемое в настоящее время оборудование и параметры процесса смешивания следующие.

| Смесительное оборудование | |||

| High Speed Dispersal Mixer | |||

| 75 hp | |||

| 1800-2000 rpm | |||

| Dispersal Blade – 20″ diameter | |||

| Shaft – 3″ | |||

| Mixing Vat: | |||

| Нержавеющая сталь | |||

| 80 -CF емкость → 600 галлонов | |||

| Высота – 6,5 ′ | |||

| DIAMER -4.0026 | |||

| Перегородки на 3,5 ′ Центрах | |||

| Промышленного миксера (реагенты активатора) | |||

| 2 HP. | Подача (система смешивания) | ||

| 10 галлонов воды | |||

| 10 фунтов. алюминиевой пасты | |||

3 фунта. жидкая примесь жидкая примесь | |||

Процесс смешивания — предпочтительный в настоящее время

1. В смесительный чан добавляется вода. Температура воды варьируется в зависимости от температуры летучей золы и цемента. Таким образом мы контролируем тепловой баланс материалов и получаем идеальную кривую отверждения (см. приложение).

2. Микшер включен.

3. Цемент и летучая зола добавляются через 10 секунд и перемешиваются в течение трех минут.

4. Через одну минуту трехминутного цикла в цементный раствор добавляют добавки Duraweld C и Antihydro.

5. Смеситель-активатор включается одновременно со смесителем периодического действия и добавляются ингредиенты: вода, алюминиевая паста и возможное поверхностно-активное вещество для высокоуглеродистой летучей золы.

6. Суспензия активатора затем добавляется к партии в конце трехминутного цикла и перемешивается в течение двух с половиной минут.

7. В течение последних 30 секунд последовательности смешивания добавляются щелочестойкие стеклянные волокна. Если желательна высокая прочность на изгиб, то вместо стекловолокна добавляются полипропиленовые волокна и добавляются одновременно с алюминием.

8. Микшер выключен.

9. Клапан открывается, материал выливается в форму размером 20 футов × 4 фута × 2 фута, а клапан закрывается. материал. В некоторых случаях может потребоваться добавление дополнительных добавок к бетону или минералов, таких как известь, чтобы получить физические характеристики, соответствующие нашим рейтингам одобрения кода. Некоторые химические вещества и минералы, которые могут быть добавлены в смесь, и не должны ограничиваться этими добавками, включают известь, гипс, брусит, оксид магния, силикат натрия, алюминат кальция, промышленные понизители воды, ускорители, полимеры, отвердители, и усилители силы. Предполагаемые в настоящее время оптимальные составы попадают в диапазоны, указанные ниже.

| Range | |||||||

| Portland Cement Type I & II (Moderate | 30%-60% | ||||||

| alkali) | |||||||

| Fly Ash (Type F ASTM 618) | 30%-80% | ||||||

| Water to Cement Ratio | 40%-50% | ||||||

| Duraweld C | 0.2%-1.5% | ||||||

| Anti-Hydro | 0,2% -2,0% | ||||||

| Алюминиевая паста | 0,1% -0,22% | ||||||

| Сервный фонфтан. 2% -4% | |||||||

| ПЛАЗАЦИЯ ПАРИСА | 2% -4% | ||||||

| Бруцин | 0,1% -0,5% | ||||||

| Magnesy Oxide | 0,1% | ||||||

| . | .5025.5.5.5025.5025. | . | . | . | . | . | ..9.50222.22229 | . | 0,25%-2,0% |

| Calcium Aluminate | 0.1%-1.25% | ||||||

| Industry water reducers | Dependent on particular product | ||||||

| Industry accelerators | Dependent on particular product | ||||||

| Industry polymers | Dependent on particular product | ||||||

| Промышленные отвердители | В зависимости от конкретного продукта | ||||||

| Промышленные усилители прочности | Зависит от конкретного продукта | ||||||

| *Все проценты основаны на сухой массе цемента и летучей золы. | |||||||

Очевидно, что настоящее изобретение обладает явными преимуществами, представляющими значительный коммерческий интерес. Например, описанные здесь составы и способы изобретения обеспечивают следующие преимущества:

1. Легкий, неавтоклавный газобетон на основе цемента/зольной пыли, который имеет те же физические свойства, что и другие производимые продукты AAC.

Легкий, неавтоклавный газобетон на основе цемента/зольной пыли, который имеет те же физические свойства, что и другие производимые продукты AAC.

2. Производственный процесс, при котором производится такое же количество и качество продукции, как на заводе по производству газобетонных блоков, при этом требуется всего {доля ( 1 / 7 )} первоначальных капиталовложений. Стандартная установка AAC может стоить от 35 до 40 миллионов долларов, в то время как установка, использующая настоящее изобретение, будет стоить всего от 4,5 до 5 миллионов долларов первоначальных капиталовложений.

3. Возможность производства продукта с любым типом и качеством летучей золы. Это делается аналогично нашему процессу фиксации углерода. Добавляется тот же тип поверхностно-активного вещества, за исключением того, что это может быть сделано на заводе в процессе смешивания. Интенсивное перемешивание, создаваемое дисперсионным смесителем, позволяет заводу получать необработанную летучую золу с высоким содержанием углерода (LOI).

4. Процесс отверждения для контроля термической усадки и усадки при высыхании и обеспечения желаемой прочности продукта. График идеальной кривой отверждения по методу моря, фиг. 3 .

5. Линия обработки/резки. Модификация стандартного лесопильного оборудования для производства различных стандартных деталей, а также деталей по индивидуальному заказу.

Хотя некоторые признаки данного изобретения были подробно описаны в отношении различных его вариантов осуществления, очевидно, что другие модификации могут быть сделаны в рамках духа и объема настоящего изобретения, и оно не предназначено для ограничения изобретение до точных деталей, показанных выше.

Прочность на облигации аэрированного бетона (AAC). статья {Raj2020BondSO, title={Прочность сцепления кладки из автоклавного газобетона (AAC) с использованием различных материалов для швов}, author={Амит Радж и Арун Ч. Борсаикия и Удай Шанкер Диксит}, journal={Журнал строительной техники}, год = {2020}, объем = {28}, страницы={101039} }

- A.

Raj, A. Borsaikia, U.S. Dixit

Raj, A. Borsaikia, U.S. Dixit - Опубликовано 1 марта 2020 г.

- Материаловедение, машиностроение

- AAC) кладка с различными растворными смесями и толщиной

- R. Tandon, S. Maharjan, Suraj Gautam

Материаловедение, инженерия

- 2021

Блоки из ячеистого бетона (AAC) обычно используются для кладки стен. Чтобы понять прочность кладки из газобетона, важно оценить прочность сцепления при растяжении и сдвиге… вяжущий продукт из смеси песка, воды, цемента, извести и алюминиевого порошка, используемый во всем мире для кирпичной кладки. Модные блоки AAC имеют гладкую…

Fundamental Properties and Thermal Transferability of Masonry Built by Autoclaved Aerated Concrete Self-Insulation Blocks

- Fenglan Li, Gonglian Chen, Yunyun Zhang, Yongchang Hao, Zhengkai Si

Engineering, Materials Science

Materials

- 2020

Предложены коэффициенты теплопередачи кладки из самоизоляционных блоков из газобетона различной толщины и предложена наилучшая толщина наружных стен жилых зданий в различных холодных зонах для удовлетворения проектных требований по энергосбережению.

Анализ различных способов обработки поверхности контакта между кладкой газобетонных блоков и железобетонной конструкцией после испытания на прочность при одноосном сжатии широко используется в гражданском строительстве, но требует дальнейшего изучения. Следовательно, в этом экспериментальном исследовании оценивались три типа обработки поверхности раздела между…

Циклическое поведение заполненных стен из автоклавных газобетонных блоков, усиленных композитами из базальта и стекловолокна

- M. Arslan, Batuhan Aykanat, S. Subaşı, Muhammed Marasli

Инженерная инженерия, материаловая наука

- 2021

. Xu, X. Shi, Jian Han, Pan Zhang

Материаловедение, машиностроение

Кристаллы

- 2021

Увеличение использования газобетонных блоков (AAB) в строительстве стен увеличило спрос на специализированную штукатурку раствор, который должен иметь характеристики высокой воды…

Novel Plastering Mortar Incorporating Cenospheres for Autoclaved Aerated Concrete Based on Magnesium Phosphate Cement

- Haijuan Duan, Bing Chen, Lei Lang

Materials Science, Engineering

- 2021

AbstractAutoclaved aerated concrete (AAC) is an energy -экономичный и экологически чистый строительный материал. Однако обычный портландцементный (OPC) раствор склонен к растрескиванию и отслаиванию при…

Однако обычный портландцементный (OPC) раствор склонен к растрескиванию и отслаиванию при…

Оценка и механизм образования неорганических гидрофобных чешуек, включенных в покрытие на основе модифицированного полимером цемента

Модифицированное Ca-LDH цементное покрытие для повышения коррозионной стойкости стальных стержней

Корреляционное исследование для подтверждения характеристик материалов типичных голландских каменных конструкций

ПОКАЗЫВАЕТ 1-10 ИЗ 17 ССЫЛОК слой полимерцементный раствор бетон каменная кладка

- J. Thamboo, M. Dhanasekar

Материаловедение, инженерное дело

- 2015

Увеличение прочности и характеристик связей и характеристик почвенного блока класса Masonry

- B. Reddy, R. Lal, K. Rao

. для несущей кладки 2–3-этажных домов. Прочность на изгиб и сдвиг таких стен во многом зависит от прочности связи между блоком и раствором. Это…

Прочность на изгиб кладки с использованием различных блоков и растворов

- К.

Вену Мадхава Рао, Б. В. Венкатарама Редди, К. Джагадиш

Вену Мадхава Рао, Б. В. Венкатарама Редди, К. Джагадиш Материаловедение

- 1996

Эта статья посвящена экспериментальному исследованию прочности на изгиб кирпичной кладки в сочетании с различными строительными растворами. Прочность сцепления каменной кладки при изгибе определяется…

Характеристики сцепления при изгибе и сдвиге тонкослойной кладки из полимерцементного бетона

- J. Thamboo, M. Dhanasekar, Cheng Yan

Инженерия, материаловедение

- 2013

Влияние прочности связи при сдвиге на прочность на сжатие и напряженно-деформированные характеристики кирпичной кладки

- Венкатарама Б.В. Редди, Гл. В. Удай Вьяс

Материаловедение, инженерное дело

- 2008

Статья посвящена взаимосвязям между прочностью связи при сдвиге и прочностью кладки на сжатие и влиянию прочности связи на деформационно-напряженные характеристики кладки с использованием грунтоцементных блоков и …

Лабораторные и полевые испытания ремонтных растворов на основе цемента, модифицированного полимерами, в условиях холодного климата

- Дж.

Мирза, М. Мирза, Р. Лапойнт

Мирза, М. Мирза, Р. Лапойнт Материаловедение, машиностроение

- 2002

Bondar и Прочность каменной кладки на сжатие

- Г. Сарангапани, Б. Редди, К. Джагадиш

Материаловедение, машиностроение

- 2005

В этом документе рассматриваются некоторые вопросы, касающиеся прочности на сжатие кирпича и раствора и сцепления кладки. Теории разрушения кирпичной кладки при сжатии предполагают, что связь между кирпичом и…

Bond strength and compressive stress-strain characteristics of brick masonry

- S. Singh, P. Munjal

Engineering, Materials Science

- 2017

Bond characteristics of earth block masonry

- P. Walker

Машиностроение

- 1999

Строительство из земляных блоков предлагает низкоэнергетическую альтернативу традиционным малоэтажным строительным материалам, таким как кирпичная кладка, бетон, обработанная древесина и конструкции со стальным каркасом.

Используется…

Используется…Механические характеристики кладки из автоклавного ячеистого бетона, подвергнутой плоскостному нагружению: экспериментальные исследования и КЭ моделирование

- D. Ferretti, E. Michelini, G. Rosati

Engineering

- 2015

- #1

- #2

- #3

- #4 №

- #5

5 Штукатурка 20мм по газобетонному блоку

конверс

У меня возникла проблема с установкой обрешетки на стене, чтобы затем повесить несколько тяжелых настенных шкафов.

Я протестировал участок стены, который будет скрыт, примерно 20 мм штукатурки поверх газобетонных блоков (можно газобетон?). Это дом 90-х годов, за бетонным блоком явно есть пустота и обычный кирпич, на всякий случай!

Ясно, что я не мог повесить тяжелые шкафы на штукатурку, поэтому я подумал, что будет лучше найти длинный набор дюбелей/шурупов, просверлить штукатурку и углубиться в бетонный блок, чтобы обеспечить надежное крепление.

Не удалось найти нормальных дюбелей достаточной длины, поэтому, наконец, были найдены несколько завышенных «креплений к раме» от Wickes, длиной 100 мм, требующих 7-миллиметрового сверла по кладке:

http://www.wickes.co.uk/Universal-Frame- Крепежи-8×100мм-PK4/p/1Немного отличаются от картинки, больше похожи на обычные дюбели, но длиннее, с обычными проушинами и довольно здоровенными винтами, которые, как оказалось, хорошо расширяют дюбель. Я ошибочно думал, что это даст хорошее исправление.

Я уверен, что вы можете догадаться, что дальше.

Тщательно просверлил отверстия нужного размера и глубины, бетонный блок как масло даже на малой скорости (очевидно, без удара!), постучал в пробку, начал завинчивать обрешетку, пробка на 1/4 пути начинает вращаться, и дыра становится больше. Нулевой шанс на прочную фиксацию.

Очевидно, это рыхлый газобетонный блок, и теперь я сожалею, что не следовал инструкциям и не просверлил гораздо меньшее отверстие, но вот оно.

Кстати, я просмотрел эту ветку, но хочу проверить совет (поскольку он немного раздражает!):

http://www.diynot.com/forums/viewtopic.php?t=238873&start=30Удалось удалить заглушки, которые теперь покорежены. Однако штукатурка не пострадала, но я подозреваю, что дыра в бетоне немного больше. Какой лучший совет, попробуйте сначала что-нибудь упаковать или попробовать какой-нибудь фиксирующий клей? Скажите, что это дыра глубиной 100 мм.

(Поскольку у меня есть две одинаковые рейки, которые нужно установить, какой подход будет наилучшим для следующей, советы по заглушкам/размеру отверстий и т. д., должны быть сверхмощными, два тяжелых шкафа будут висеть на рейках.)

Всем спасибо и счастливой Пасхи!

Рекламные ссылки

окопе

Заглушки должны быть ввинчиваемыми.

FISCHER FTP K8 TURBO AIRCRETE, CELCON, ТЕРМАЛИТНЫЕ АНКЕРНЫЕ КРЕПЛЕНИЯконверс

лисья нора сказал:

Заглушки должны быть ввинчивающимися.

FISCHER FTP K8 TURBO ACRETE, CELCON, ТЕРМАЛИТНЫЕ АНКЕРНЫЕ КРЕПЛЕНИЯНажмите, чтобы развернуть…

Спасибо, окоп, так что для текущего, который я просверлил, я теперь думаю о том, чтобы пройти весь путь через кирпич и использовать какой-то расширяющийся анкерный болт, есть мысли / мнения?

Шкафы можно без проблем привинтить к пустотелому гипсокартону.

Я считаю, что пытаться пройти к бетонному блоку слишком сложно, и вы можете столкнуться с целым рядом трудностей, включая повреждение гипсокартона, прижимая его к блокам.

Хитрость в том, что нужно распределить нагрузку на большую площадь, чтобы шкафы оторвались, они должны были унести с собой всю гипсокартонную стену.

Это может включать, например, привинчивание деревянного бруса к стене по всей длине шкафа. Если вы не планируете снимать его, покройте его заднюю часть строительным клеем. Если вы сможете установить по одному на верхнюю и нижнюю часть шкафов, они будут практически неразрушимыми.

Я не фанат новомодных регулируемых пластиковых штуцеров, которые большие сараи хотят использовать для подвешивания кухонных шкафов, старый способ системы шипов, на мой взгляд, был гораздо более безопасным.

Рекламные ссылки

конверс

лениво сказал:

Вы можете без проблем прикрутить шкафы к «полому» гипсокартону.

- К.

Raj, A. Borsaikia, U.S. Dixit

Raj, A. Borsaikia, U.S. Dixit

Вену Мадхава Рао, Б. В. Венкатарама Редди, К. Джагадиш

Вену Мадхава Рао, Б. В. Венкатарама Редди, К. Джагадиш Мирза, М. Мирза, Р. Лапойнт

Мирза, М. Мирза, Р. Лапойнт Используется…

Используется…