Размер силикатного кирпича, его особенности и укладка — Cтроительство загородных домов, благоустройство территории, заборы, ворота

Содержание

- 1 Для чего используется силикатный кирпич, размер силикатного кирпича

- 2 Преимущества и недостатки силикатного кирпича

- 3 Типы и вес силикатных кирпичей

- 4 Общие советы по работе с силикатным кирпичом

Кирпич – один из самых популярных типов строительных материалов, который активно используется во всем мире. Он надежен, долговечен, прост в изготовлении и укладке, а также относительно недорого стоит. Существует большое количество разновидностей кирпича, но именно силикатный кирпич пользуется наибольшей популярностью в последнее время. Размер силикатного кирпича и другие его характеристики имеют большое значение, поэтому детально рассмотрим их ниже.

Возведение стены из полнотелого силикатного кирпича

Для чего используется силикатный кирпич, размер силикатного кирпича

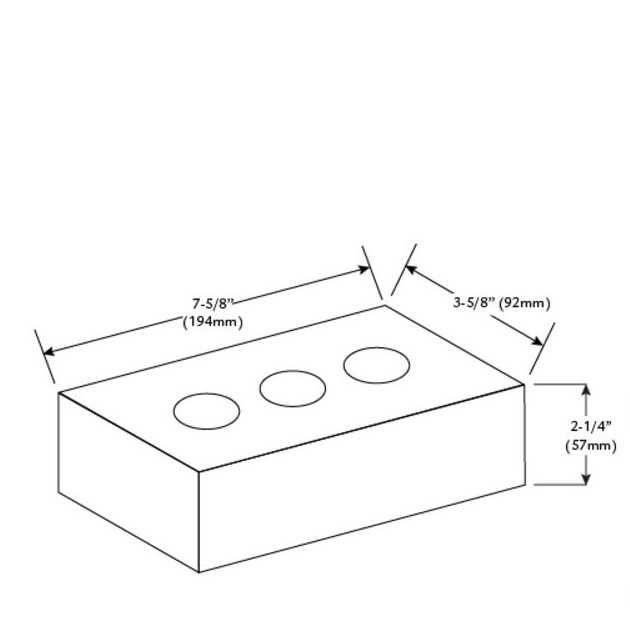

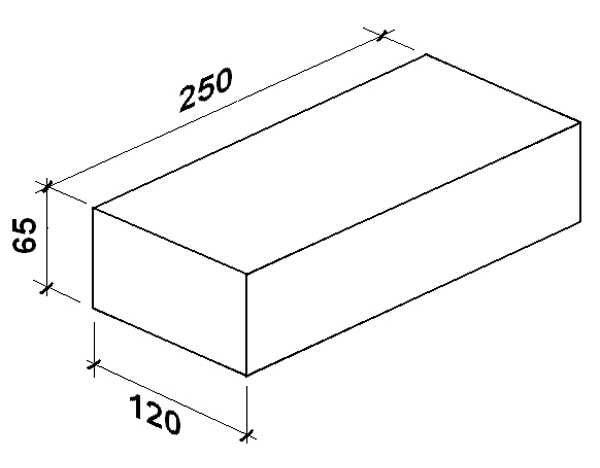

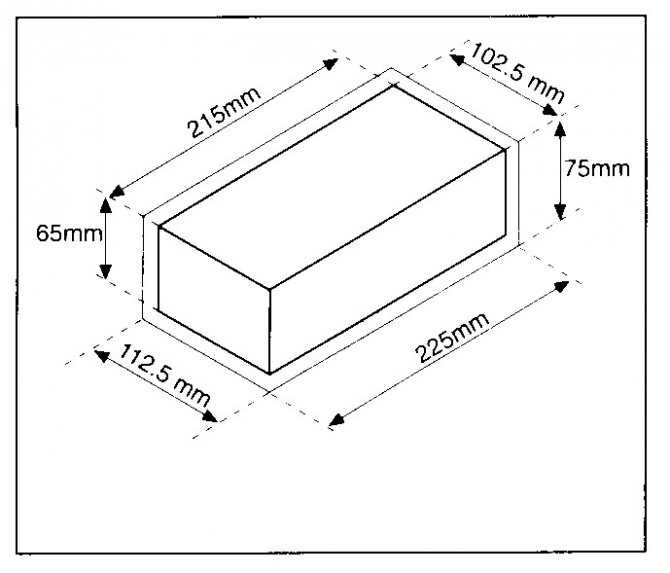

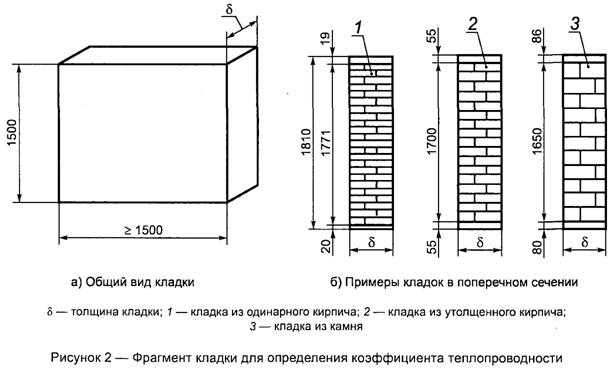

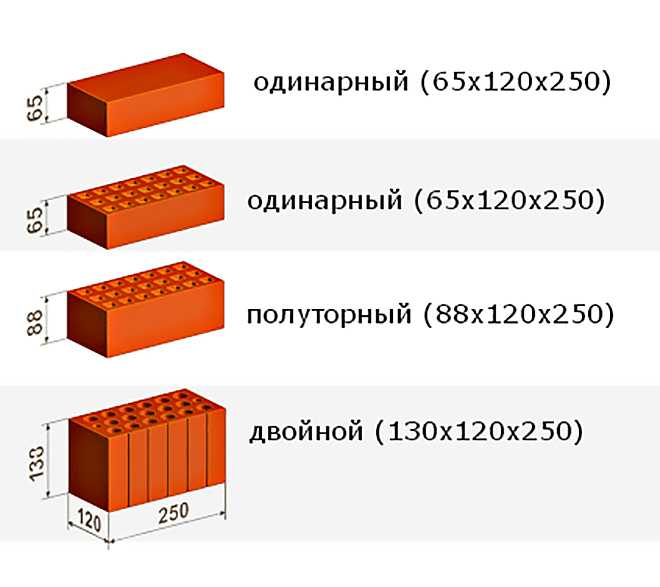

Любой кирпич на 90% состоит из кварцевого песка, а остальную массу составляет известь и различные добавки. Все это прессуется сухим методом, обжигается, в итоге получаются брикеты правильной геометрической формы. Размеры силикатного блока, как и любого другого, универсальны и составляют 250×120×65 мм. Также существует так называемый полуторный кирпич, толщина которого составляет 88 мм.

Все это прессуется сухим методом, обжигается, в итоге получаются брикеты правильной геометрической формы. Размеры силикатного блока, как и любого другого, универсальны и составляют 250×120×65 мм. Также существует так называемый полуторный кирпич, толщина которого составляет 88 мм.

Силикатный кирпич отличается от других типов тем, что изготавливается по особой технологии, которая подразумевает автоклавную обработку горячим паром под высоким давлением. Температура пара может составлять до 200 градусов, а давление – 12 атмосфер. В результате такой обработки молекулы извести и песка прочно сцепляются друг с другом, из-за чего силикатный кирпич характеризуется повышенными прочностными характеристиками.

Дом выполнен из силикатного белого кирпича

Размеры полуторного силикатного кирпича, как и обычного, позволяют использовать его для выполнения широкого спектра задач. Так, он применяется при возведении малоэтажных зданий, отделки фасадов, возведения межкомнатных перегородок.

Полезный совет! Не стоит использовать силикатный кирпич для строительства конструкций, которые планируется подвергать воздействию высоких температур, например, каминов и печей. Под воздействием температуры свыше 200 градусов кирпич может лопнуть или взорваться.

Эксплуатационные характеристики силикатного кирпича делают его отличным материалом для облицовки фасадов. Он может быть белым или окрашенным практически в любой цвет, что открывает широкий простор для дизайнерской фантазии.

Пустотелый кирпич используется при сооружении облегченных конструкций

Преимущества и недостатки силикатного кирпича

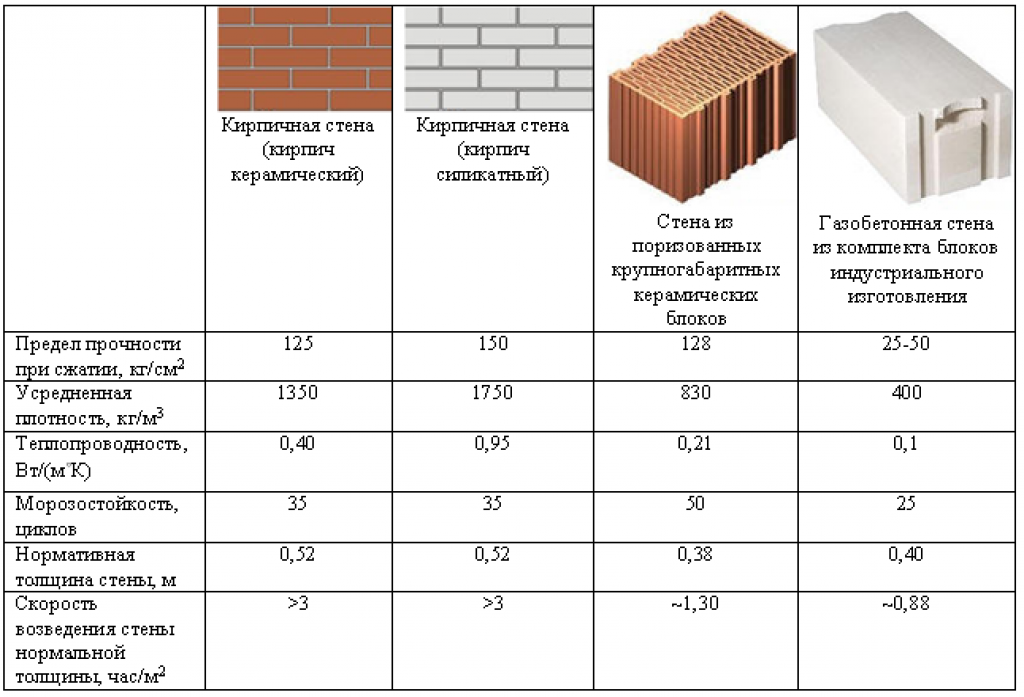

Каждая марка силикатного кирпича отличается от другой по прочности. Но, кроме этого, любой кирпич обладает следующими достоинствами:

- простота в укладке – уложить стену или другую конструкцию из данного материала так же просто как и из любого другого типа кирпича, для этого не нужно иметь специализированные инженерные навыки или инструменты.

Единственное отличие – это больший вес силикатных кирпичей 250×120×88 по сравнению с другими полуторными кирпичами;

Единственное отличие – это больший вес силикатных кирпичей 250×120×88 по сравнению с другими полуторными кирпичами; - повышенная прочность материала – по сравнению с керамическим, прочностные характеристики силикатного кирпича выше в полтора раза. Это положительным образом влияет на качество и надежность возводимого сооружения;

- высокие показатели звукоизоляции – силикатный кирпич является отличным звукоизолирующим материалом и надежно защитит помещение от внешнего шума. Это делает его хорошим выбором для постройки перегородок в многоквартирных домах;

Схема утепления стены из силикатного кирпича

- демократичная цена – если задаваться вопросом о том, сколько стоят силикатные кирпичи, то ответ порадует даже самого скептически настроенного покупателя. Цена обычно ниже, чем у керамических на 20-30%. Это обусловлено тем, что на его изготовление требуется гораздо меньшее количество времени и энергии;

- презентабельный внешний вид – цветные силикатные кирпичи отлично подойдут для внешних отделочных работ.

Кроме того, они могут похвастаться гладкой поверхностью и ровной формой, поэтому фасад из силикатного кирпича не нуждается в дополнительной обработке, например, в оштукатуривании;

Кроме того, они могут похвастаться гладкой поверхностью и ровной формой, поэтому фасад из силикатного кирпича не нуждается в дополнительной обработке, например, в оштукатуривании; - экологическая безопасность – по ГОСТу силикатный кирпич изготавливается из экологически чистых материалов, а на его поверхности не образуется плесень или грибок.

Таким образом, видно, что силикатный кирпич – это очень хороший выбор для вашего строительства. Фото силикатного кирпича демонстрируют его презентабельный внешний вид, а отзывы специалистов подтверждают отличные эксплуатационные характеристики. Этот материал используется на стройках во всем мире уже не первый год, а его популярность постоянно растет, что свидетельствует о высоком качестве и надежности.

Силикатный кирпич считается достаточно прочным материалом

Полезный совет! Ответ на вопрос, сколько силикатных кирпичей в 1 м² зависит от того, полуторные или обычные это блоки. Поэтому задавая такой вопрос продавцу, обязательно уточняйте габариты изделия.

Силикатный кирпич – это строительный материал, не лишенный недостатков. У него также есть ряд слабых сторон, о которых важно знать:

- невысокие показатели морозоустойчивости – если вы строите дом из силикатного кирпича то учтите, что его придется дополнительно утеплять. Какой бы размер силикатного кирпича вы не выбрали, его структура очень восприимчива к низким температурам, а также может пострадать в холодное время года из-за поглощения влаги;

- относительно невысокая теплоизоляция – со звукоизоляцией силикатный кирпич справляется хорошо, а вот тепло задерживает неважно. Поэтому вне зависимости от того, сколько силикатных кирпичей в 1 м³ кладки, вам все равно придется дополнительно утеплять стены дома из этого материала;

Внешние стены здания сооружены из полнотелого силикатного кирпича

- большой вес – это и плюс, и минус материала одновременно. Вес полуторных силикатных кирпичей, как и обычных, положительно влияет на прочностные характеристики сооружения, но создает ряд неудобств при транспортировке и укладке материала;

- непригодность для возведения отдельных типов сооружений – из силикатного кирпича не рекомендуется строить многоэтажные здания, а также печи, камины и дымоходы, то есть конструкции, которые могут подвергнуться воздействию высоких температур.

Спорный момент – это влагопоглощение материала. По ГОСТу допускается поглощение влаги до 6%. При этом скорость впитывания влаги у силикатного изделия ниже, чем у керамического. Поэтому, сколько силикатных кирпичей в 1 м³ кладки бы ни было, она будет лучше сопротивляться влаге, чем такая же кладка из керамического кирпича.

При всех этих недостатках положительные стороны, например цены за штуку силикатного кирпича, перевешивают их. Именно поэтому данный материал пользуется такой популярностью во многих странах мира.

Силикатный кирпич для облицовки здания

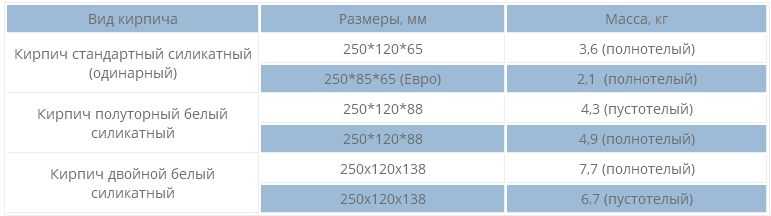

Типы и вес силикатных кирпичей

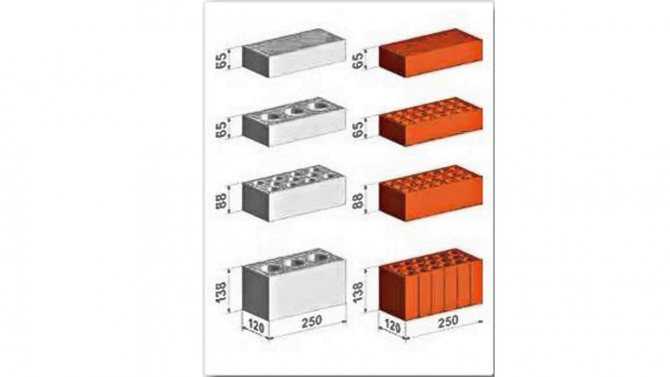

Прежде чем возводить конструкцию из материала, стоит определиться с его типом. Уже было сказано, что силикатный кирпич может быть стандартным или полуторным. Его вес, соответственно, будет ниже или выше. Кроме этого, существуют следующие типы:

- пористый кирпич;

- кирпич со сколотой фактурой;

- конструкционный кирпич – подлежит обязательной облицовке;

- шлаковый и зольный;

- цветной кирпич;

- лицевой кирпич – сочетает в себе свойства конструкционного и облицовочного.

Кроме того, различают пустотелый и полнотелый кирпич. Блоки первого типа, как видно из названия, имеют пустоты. Это уменьшает вес блока и влияет на такие его параметры, как теплопроводность и звукоизоляция. Полнотелый кирпич весит больше, но и может похвастаться большей прочностью.

Силикатный кирпич часто применяется в промышленном и частном строительстве

Каждый из этих типов материала предназначен для конкретных строительных работ. Вне зависимости от того сколько кирпича в пачке силикатного кирпича, каждый из типов обладает своими характеристиками, поэтому выбирать стоит исходя из специфики вашего строительства. Размер силикатного кирпича также имеет большое значение.

Например, если вы строите малоэтажное здание, то для этих целей лучше использовать полуторный или даже двойной блок. Это снизит финансовые расходы на материал, при этом улучшит внешний вид объекта. Логично, что фасады лучше облицовывать гладким и цветным кирпичом. Последний также хорошо подходит для строительства наружных стен.

Сначала стоит определиться с тем, сколько силикатных кирпичей в поддоне. Потом нужно начинать укладку. Делать это лучше всего с углов постройки, между которыми нужно натянуть шнур. Именно под этот шнур впоследствии будет укладываться весь кирпичный ряд, поэтому данному моменту стоит уделить особое внимание. Продольные, поперечные и вертикальные швы в обязательном порядке перевязываются стальной проволокой через каждые 2-3 ряда.

Существует два основных метода укладки силикатного кирпича. Первый – это «вприжим», то есть с использованием жесткого раствора и полным заполнением им всех швов. Такой метод занимает больше времени, но гарантирует высокую прочность и надежность постройки. Главное при этом – не забыть о прошивке швов.

Метод «впритык» подразумевает частичное заполнение швов с использованием пластичного раствора. Такой способ быстрее, но менее качественный, поэтому полученную конструкцию рекомендуется дополнительно укреплять штукатуркой. Швы обязательно необходимо обработать, чтобы не образовывались трещины.

Пример стены с использованием лицевого силикатного кирпича

Укладка силикатного кирпича производится довольно быстро, если у вас уже есть определенные навыки в этом деле. Многочисленные видео и фото инструкции в интернете помогут вам получить нужные знания в легкой и доступной форме. Там же можно узнать сколько весят силикатные кирпичи того или иного типа, какой из них лучше использовать для конкретных работ, какой состав раствора лучше подходит для укладки и другую важную информацию.

Общие советы по работе с силикатным кирпичом

Существует ряд общих моментов, которые необходимо знать для эффективного использования такого строительного материала, как силикатный кирпич:

- не может быть и речи об использовании материала для строительства фундамента и цоколя здания. Основное препятствие этому – повышенное впитывание влаги;

- стены из материала, вне зависимости от размера силикатного кирпича стандартного или полуторного, придется дополнительно утеплять.

Альтернативный вариант – делать более толстые стены, но утепление проще и экономнее;

Альтернативный вариант – делать более толстые стены, но утепление проще и экономнее;

Кладка кирпича на предварительно подготовленную стену

- лучше всего силикатный кирпич подходит для строительства внутренних перегородок и стен. Размеры силикатного кирпича полуторного также неплохо подойдут для внешней облицовки фасадов;

- выбирать цвет, размер и тип силикатного кирпича нужно только после того, как вы определились с тем, где именно будет использоваться материал. Если вы плохо разбираетесь в вопросе, то лучше обратиться за помощью к опытному специалисту.

Полезный совет! Силикатный кирпич мало чем отличается от обычного, когда речь идет о его укладке. Поэтому можно смело использовать те же инструменты и технологии с учетом приведенных выше особенностей материала.

По итогам, можно сказать, что дом из силикатного кирпича – это очень выгодное и разумное решение. Однако, не стоит бездумно использовать материал для постройки абсолютно всех элементов и конструкций, следует тщательно взвесить все за и простив, усвоить рекомендации по выбору, работе и укладке. При грамотном подходе к строительству, дом из силикатного кирпича простоит долгие годы, а его ремонт и реконструкция понадобятся очень нескоро.

Однако, не стоит бездумно использовать материал для постройки абсолютно всех элементов и конструкций, следует тщательно взвесить все за и простив, усвоить рекомендации по выбору, работе и укладке. При грамотном подходе к строительству, дом из силикатного кирпича простоит долгие годы, а его ремонт и реконструкция понадобятся очень нескоро.

Размер силикатного кирпича

Вернуться на страницу «Кирпич/камень»

Согласно ГОСТ 379-2015:

Приложение А (рекомендуемое). Номинальные размеры силикатных изделий

Таблица А.1

| Вид изделия | Условное обозначение | Номинальные размеры, мм | |||||

| Длина | Ширина | Высота | |||||

| Силикатный кирпич | |||||||

| Силикатный одинарный кирпич | |||||||

| Рядовой, СОР | 250 | 120 | 65 | ||||

| Лицевой, СОЛ | |||||||

| Силикатный утолщенный кирпич | |||||||

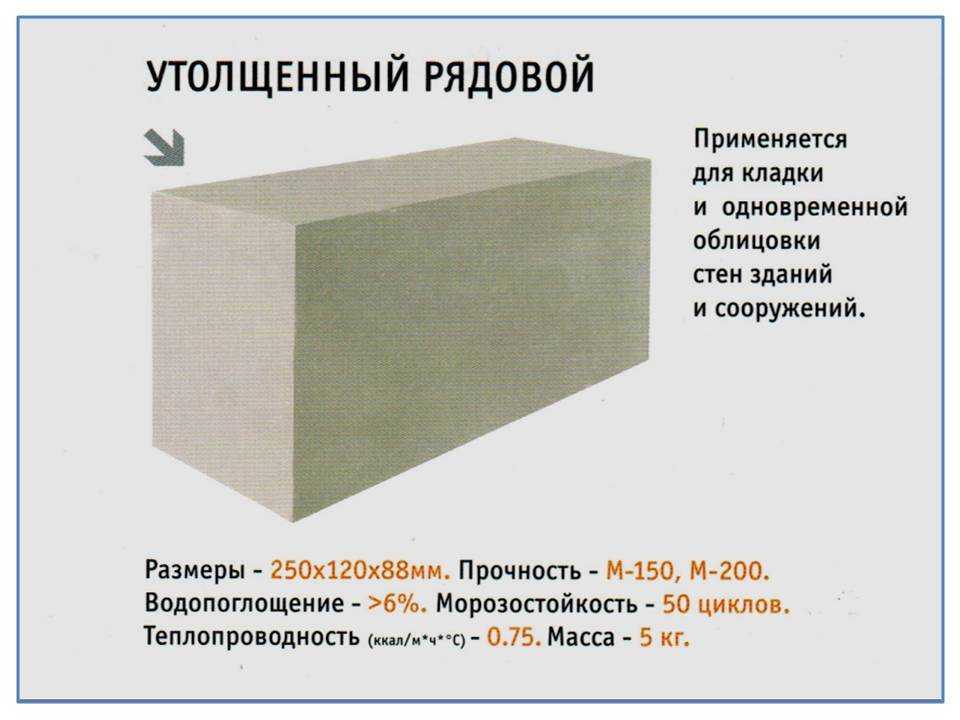

| Рядовой, СУР | 250 | 120 | 88 | ||||

| Лицевой, СУЛ | |||||||

| Силикатный кирпич «Евро» | |||||||

| ЕВРО, СЛ | 250 | 85 | 65 | ||||

| 60 | |||||||

| Силикатные камни | |||||||

| Рядовой, СКР | 250 | 120 | 138 | ||||

| Лицевой, СКЛ | |||||||

| Силикатные блоки | |||||||

| СБ | 248 | 175 | 248 | ||||

| 123 | |||||||

| 248 | 180 | 248 | |||||

| 123 | |||||||

| 300 | 240 | 188 | |||||

| 250 | 250 | 188 | |||||

| 248 | 248 | ||||||

| 123 | 248 | ||||||

| 248 | 300 | 248 | |||||

| 123 | |||||||

| 250 | 380 | 188 | |||||

| 248 | 248 | ||||||

| 123 | 248 | ||||||

| Силикатные укрупненные блоки | |||||||

| СБУ | 998 | 175 | 498 | ||||

| 873 | |||||||

| 748 | |||||||

| 623 | |||||||

| 498 | |||||||

| 373 | |||||||

| 248 | |||||||

| 998 | 250 | ||||||

| 873 | |||||||

| 748 | |||||||

| 623 | |||||||

| 498 | |||||||

| 373 | |||||||

| 248 | |||||||

| 998 | 300 | ||||||

| 873 | |||||||

| 748 | |||||||

| 623 | |||||||

| 498 | |||||||

| 373 | |||||||

| 248 | |||||||

| 998 | 380 | ||||||

| 873 | |||||||

| 748 | |||||||

| 623 | |||||||

| 498 | |||||||

| 373 | |||||||

| 248 | |||||||

| Силикатные перегородочные плиты | |||||||

| СП | 248 | 65 | 248 | ||||

| 248 | 240 | ||||||

| 998 | 70 | 248 | |||||

| 498 | |||||||

| 495 | |||||||

| 500 | |||||||

| 248 | |||||||

| 998 | 80 | 248 | |||||

| 500 | 248 | ||||||

| 498 | 248 | ||||||

| 495 | 248 | ||||||

| 300 | 198 | ||||||

| 248 | 248 | ||||||

| 998 | 85 | 248 | |||||

| 500 | |||||||

| 498 | |||||||

| 495 | |||||||

| 248 | |||||||

| 998 | 88 | 248 | |||||

| 500 | 248 | ||||||

| 498 | 248 | ||||||

| 495 | 248 | ||||||

| 248 | 248 | ||||||

| 248 | 240 | ||||||

| Силикатные перегородочные укрупненные плиты | |||||||

| СПУ | 998 | 115 | 248 | ||||

| 500 | 248 | ||||||

| 498 | 248 | ||||||

| 495 | 248 | ||||||

| 248 | 248 | ||||||

| 498 | 120 | 248 | |||||

| 248 | 240 | ||||||

| 998 | 130 | 248 | |||||

| 500 | 248 | ||||||

| 498 | 248 | ||||||

| 495 | 248 | ||||||

| 300 | 198 | ||||||

| 248 | 248 | ||||||

Примечание — Для блоков и перегородочных плит с пазогребневым соединением в данной таблице указана системная длина изделий (см. рисунок А.1). рисунок А.1). | |||||||

размеры и вес по стандарту, плюсы и минусы

Опубликовано:

08.08.2015

В настоящее время есть очень много новых технологий по укладке кирпича, которые позволили повысить срок сдачи готового объекта и ускорить работу. На рынке сырья сейчас очень много различных новинок, которые интересуют население. Силикатный кирпич проверен еще в бою, именно он является самым популярным и распространенным видом, а также обладает хорошими свойствами. Здание из силикатного кирпича выдерживает буквально все удары стихии, а также способно прослужить хозяину долгие годы.

Размеры силикатного кирпича.

Для того чтобы раскрыть все тайны, необходимо разобраться во многом, ведь нужно узнать габариты силикатного кирпича.

Когда появился силикатный кирпич, именно в то время пришел конец царствованию камня и, конечно же, дереву. Этот материал очень прочен, также у него есть два главных преимущества:

- кирпич намного холоднее, чем дерево, но прочнее его;

- такой материал более хрупкий, чем камень, но намного удобнее при выполнении самой работы.

Первый раз о кирпиче узнали тогда, когда нашли египетские манускрипты – это произошло еще три-две тысячи лет до нашей эры. Именно там было указано, что им можно пользоваться для строительства, например, пирамид. Ученые предполагают, что об этом материале знали еще древнейшие люди. Какое-то одно племя обложило свой дом комками глины, и тут произошло чудо, глыбы стали растапливаться, остыли, и около костра образовалось закаменевшая площадка интересной формы. Тогда племена научились изготавливать различные подделки, в это время и пришла новая эра.

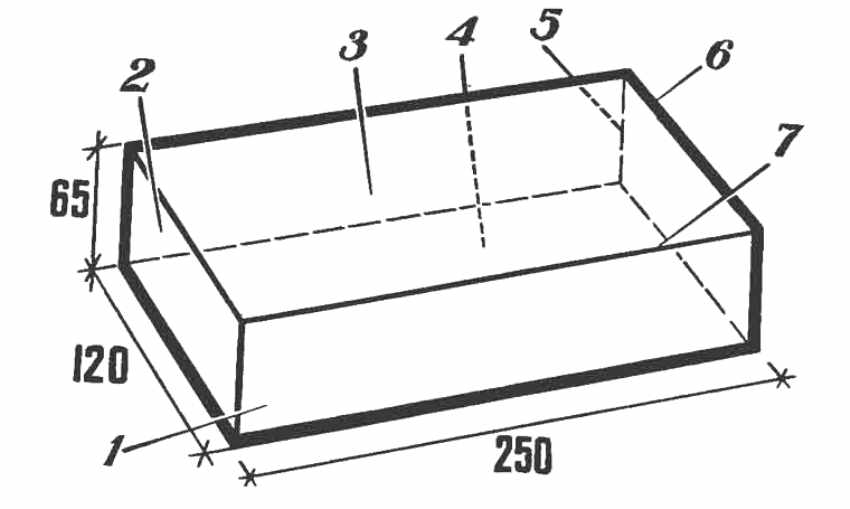

Схема силикатного кирпича: 1 — Ложок, 2 — Тычок, 3 — Верхняя постель, 4 — Нижняя постель, 5 — Вертикальное ребро, 6 — Горизонтальное поперечное ребро, 7 — Горизонтальное продольное ребро.

Вначале кирпич делался из глины и соломы. Глину и солому разбавляли водой и перемешивали до густой каши, а мастера формировали с помощью заготовок из дерева. Раньше такой кирпич назывался сырец. Такие образцы очень долгое время сушили на солнце, примерно недели две, по мере застывания массы в формочках. Этот процесс был оптимальным, ведь он приносил свои плоды, такой материал хорошо держал тепло.

Этот процесс был оптимальным, ведь он приносил свои плоды, такой материал хорошо держал тепло.

В 16 веке появился другой вид кирпича – плинфа. Это своеобразный плоский кирпич, после сушки он всегда проходил финальный обжиг в печи – это придает ему прочность и, конечно же, жесткость. Это означает, что он может использоваться для высотного строительства, так как он способен выдержать очень высокие силовые нагрузки.

Очень часто можно услышать какие-либо хвалебные песни, например, о технических характеристиках кирпича. Эти характеристики и хотят превзойти разработчики всех стройматериалов.

Главные плюсы такого материала

- Граничные показатели прочности на сжатие – эта характеристика указывает на нагрузку, которую может выдержать материал.

Кирпич – это очень прочный материал, именно поэтому можно возводить 2-3-этажные здания с очень тяжелыми плитами.

Кирпич – это очень прочный материал, именно поэтому можно возводить 2-3-этажные здания с очень тяжелыми плитами. - Теплопроводность – это степень потери тепла, которое просачивается через материал. Этот материал не обладает рекордным показателем, здесь лучше всего смотреть на прочность. В этом случае ему не будет равных.

- Морозостойкость – это означает то, сколько циклов разморозки и заморозки способен выдержать материал. Силикатный материал выдерживает большие перепады температур.

- Водопоглощаемость – с помощью такой характеристики можно узнать, сколько воды способен забрать материал из окружающей среды.

- Огнеупорность – кирпич огнеустойчив.

Недостатки силикатного материала

Схема кирпича и его частей.

Использовать силикатный кирпич можно не везде, ограничение связано с длительным воздействием агрессивных солей в грунтовых водах. Его нельзя применять при сооружении труб, печей. У каминов – максимальная температура 550 градусов по Цельсию. Еще у него нормальная масса – этот фактор ограничивает места его использования.

Еще у него нормальная масса – этот фактор ограничивает места его использования.

Чтобы узнать все о кирпичах, необходимо рассмотреть все виды современного кирпича. В настоящее время изготовляют всего два вида кирпича: керамический и силикатный. Керамический кирпич обычно красного цвета, он весь состоит из глины, а еще подвергается обжигу. Силикатный кирпич молочно-белый, он содержит в себе 90% песка, а еще туда входит 10% извести и еще некоторых присадок.

Керамический красный кирпич называется еще универсальным, так как он подходит для всех видов работ, то есть для возведения стен, фундамента, перегородок и даже печей. Силикатный же кирпич необходим для того, чтобы строить здания в местности с сухим климатом. Но для постройки фундамента и цоколя – он совсем не подойдет. Такой материал используют только для строительства стен и самих перегородок.

Объем силикатного кирпича равен примерно 4 кг. Объем – это пространство, которое занимается телом. Определить объем очень важно, ведь это очень важная характеристика. В пустотном кирпиче есть полости – это снижает объем. Очень важно знать объем кирпича для строительства домов, его необходимо определять индивидуально. В основном объем таков: от 600 кг/м3 до 1800 кг/м3. Рассчитать объем очень легко по формуле, которую должен знать каждый школьник.

Объем – это пространство, которое занимается телом. Определить объем очень важно, ведь это очень важная характеристика. В пустотном кирпиче есть полости – это снижает объем. Очень важно знать объем кирпича для строительства домов, его необходимо определять индивидуально. В основном объем таков: от 600 кг/м3 до 1800 кг/м3. Рассчитать объем очень легко по формуле, которую должен знать каждый школьник.

Силикатный кирпич обладает множеством преимуществ. Например, его цена ниже на 25%. У него высокая теплопроводность, именно поэтому застройщик должен значительно повысить толщину стен – это делается для того, чтобы добиться хороших показателей теплозащиты здания, а это удорожает объект и повышает объем всех работ.

По своей структуре кирпичи бывают:

- Полнотелые, в такой структуре никаких отверстий.

- Пустотелые, есть немного сквозных дырок.

По применению они бывают: строительные и облицовочные. Облицовочный используются для украшения фасада, а еще он очень гладкий. Строительный же образец шершавый и имеет незначительные повреждения.

Строительный же образец шершавый и имеет незначительные повреждения.

Стандартные размеры

Схема транспортирования силикатного кирпича.

При ручном изготовлении кирпича мастер подбирает любые подходящие параметры, а вот в заводских условиях требуются точные размеры таких образцов.

Петр Первый утвердил размеры кирпича: длина – 11 дюймов, ширина – 5,5 дюймов, толщина 2 ¾ дюйма (в настоящее время: 27/14/7 см).

Потом параметры иногда корректировались и в настоящее время пришли к единому согласию. Кирпич делится на:

- одинарный: поверхность – 25 см, ширина – 12 см, толщина – 6,5 см;

- полуторный: параметры такие же, кроме толщины, она – 8,8 см;

- двойной: от одинарного отличается только толщиной – 14 см.

Модульный размер кирпича разный, вес составляет 4,3 кг. Практически всегда используют одинарный тип, он очень подходит для ручной кладки. Модульный размер кирпича определяет весь размер конструкций.

Состав кирпича белого силикатного кирпича

Рейтинг статьи Загрузка. ..

..

Белый кирпич.

В данной статье мы рассмотрим в чем заключается преимущество белого кирпича. Удобным и безопасным для организма человека материалом для постройки стен является белый кирпич, изготовленный из известково-песчаной смеси. На качество кирпича и его устойчивость оказывает влияние давление, которому подвергается вещество при сжимании, в результате которого происходит консолидирование массы.

По техническим параметрам выделяют:

- полупустотный,

- и монолитный кирпич.

Основным недостатком этого материала считается относительно высокая водопроницаемость.

Приоритетом же является большая плотность по сравнению с красным кирпичом, и низкая стоимость. Белый кирпич также обладает хорошим уровнем шумоизоляции, морозостойкости и прочности. Помимо этого постройки из силикатного кирпича устойчивы к различным погодным условиям.

Данный материал применяется для строительства опорных стен и перегородок, всевозможных зданий: одноэтажных и многоэтажных домов.

Белый силикатный кирпич обладает следующими размерами: одинарный (1НФ) — 250х120х65 мм; полуторный (1,4НФ) — 250х120х88 мм; двойной (2,1 НФ) — 250х120х140 мм.

Кирпич 1,4 НФ от 1НФ — отличается только толщиной. 2,1 НФ имеет толщину 137-139 мм, при условии что его длина и ширина равна одинарному.

Изготовления силикатного кирпича

Для начала надо знать из чего делают силикатный кирпич. Любой производственный процесс начинается с подготовительных операций, связанных с подготовкой сырья.

Основой такой подготовки является получение исходного сырья, которое состоит из входящих в него компонентов, таких, как известь и песок.

Схема производства силикатного кирпича

- Процентное содержание извести в составе смеси определяется в зависимости от активности самой извести, которая зависит от количественного содержания в извести окиси кальция.

Внимание: Каждое предприятие может устанавливать свое процентное содержание извести в зависимости от показателей ее активности, но, как правило, эти показатели находятся в пределах 6-8%.

- Если на предприятии используют свежеобожженную известь, то процентное содержание такой извести может быть меньше, если не свежеобожженная и с примесями, то ее может быть больше. В любом случае, недостаток извести в готовой смеси, как и ее избыток, отрицательно влияют на качество готовой продукции. В связи с этим, постоянно проводят лабораторные испытания активности извести перед тем, как ее добавить в силикатную смесь.

- Перед заготовкой смеси, необходимое количество песка отмеривается на весах, а затем, отмеривают нужный объем извести, после чего в смесь добавляется вода. В результате получается пластическая масса, из которой делаются заготовки силикатного кирпича. Вода не только помогает завершить процесс гашения извести, но и позволяет обеспечить нормальное протекание различных процессов на этапе запаривания.

- На этапе заготовки силикатной массы необходим точный контроль количественного состава всех ингредиентов, в том числе и воды. Ее должно быть ровно столько, сколько может обеспечить получение качественного конечного продукта.

Внимание: При недостатке воды не смогут закончиться процессы гашения извести, а при ее избытке силикатная масса будет слишком мягкая и процесс формирования кирпича-сырца будет затруднительным.

- Количество воды, также зависит, насколько влажный песок поступает на производство. Поэтому, влажность песка регулярно проверяют в лабораторных требованиях. Расчет количества воды производят на определенный объем готовой продукции или на 1 метр кубический силикатной смеси. Исходя из расчетов, вода в определенном объеме распределяется следующим образом: 2,5% уходит на процесс гашения извести, 3,5% воды испаряется в процессе гашения, 7% – это естественная влажность готовой массы.

- Силикатный состав может быть приготовлен двумя способами: силосным и барабанным. Силосный способ более простой и более выгоден экономически, так как не требует больших потреблений энергии.

- Известь и песок поступают в мешалку и тщательно перемешиваются с добавлением нужного количества воды, после чего состав выдерживают в течении 4-10часов, для полного гашения извести.

В это время в воздух выделяется огромное количество продуктов гашения, что делает не возможным пребывание людей в помещении. Поэтому, процесс разгрузки силоса автоматизирован, чтобы не подвергать обслуживающий персонал опасности.

В это время в воздух выделяется огромное количество продуктов гашения, что делает не возможным пребывание людей в помещении. Поэтому, процесс разгрузки силоса автоматизирован, чтобы не подвергать обслуживающий персонал опасности. - После полной готовности и разгрузки силикатной массы, она поступает на процесс прессования. Этот технологический процесс имеет свои особенности, которая напрямую оказывает влияние на качество конечного продукта. При этом, большую роль играет сила давления. Она должна быть такой, чтобы внутри кирпича не было пустот, заполненных воздухом или влагой, а частицы кирпича соединялись между собой лишь за счет вяжущих свойств вещества. Только при таких условиях можно получить максимально качественный продукт.

- Если сила давления окажется слишком резкой, то формования не получится, и заготовка может разрушиться. Исходя из этого, сила давления должна увеличиваться постепенно до величины 150-230кг на 1 см кубический. Не последнюю роль играет влажность готовой силикатной смеси.

В процессе прессования ее влажность должна находиться на уровне 7%. Это оптимальная величина влажности и уменьшение или увеличение не желательны.

В процессе прессования ее влажность должна находиться на уровне 7%. Это оптимальная величина влажности и уменьшение или увеличение не желательны. - Если влажность будет меньше, то трудно будет формовать массу, если показатели влажности будут выше, то эластичность массы будет хуже, и заготовки будут разламываться.

- Прессование – это многоступенчатый технологический процесс, включающий в себя следующие этапы: наполнение пресс-форм силикатной смесью, процесс прессования, выталкивание заготовок из пресс-форм и погрузка их на вагонетки, после чего кирпич-сырец отправляется в пропарочную камеру.

- Кирпич-сырец на выходе должен соответствовать размерам, установленным ГОСТом, иначе он бракуется и отправляется на повторную переработку. Плотность кирпича можно регулировать путем количества силикатной массы, наполняемой пресс-формы. Чтобы получался кирпич одинаковой плотности, необходимо подавать в пресс-формы постоянно одинаковую массу, что делается путем автоматизации данного процесса.

- После прохождения этапа прессования кирпич-сырец загружается в вагонетки и отправляется в автоклав для обработки паром. Этот процесс состоит из трех этапов. Первый этап характеризуется поступлением кирпича в автоклав, где начинается процесс выравнивания температуры пара и температуры кирпича.

- На второй стадии поддерживается температура постоянной определенное время, что позволяет завершить все физико-химические процессы в толще изделия. В этот период происходит процесс выпаривания лишней влаги, а также происходит образование гидросиликата кальция.

Внимание: На втором этапе происходят процессы, обеспечивающие силикатному кирпичу основные прочностные характеристики. Третий этап характеризуется процессом остывания кирпича, после чего его отправляют на склад готовой продукции.

Разновидности силикатного материала

Технология изготовления силикатного кирпича может несколько отличаться, поэтому материал можно разделить и на несколько видов. Существуют такие разновидности кирпичей, как зольный и шлаковый, которые также относятся к группе силикатных.

Существуют такие разновидности кирпичей, как зольный и шлаковый, которые также относятся к группе силикатных.

- Шлаковый кирпич производят из домашних шлаков, добавляя к ним различные добавки, а зольный делают из золы. Они имеют несколько иные свойства, характеризующиеся более низкой плотностью и более низкой теплопроводностью. Очень часто используют эти виды кирпича, в силу их меньшей стойкости. К сожалению, они уступают по прочности силикатному кирпичу и их применение ограничивается малоэтажным строительством не выше 3-х этажей. Этот вид кирпичей можно использовать для кладки верхних этажей многоэтажек.

- Существует еще один подвид кирпича, который изготавливается аналогичной технологии, но отличается от него по размерам, но не по составу. Его называют силикатным блоком или камнем.

- Различные специалисты называют его по-разному, хотя технология изготовления практически одинакова. Такое изделие похоже больше на блоки, с размерами 225, 250, 512 на 88-248 мм и на 44-188 мм.

Он значительно больше кирпича и тяжелее, вес такого камня может достигать 21кг. Такие блоки изготавливаются пустотелыми, но могут иметь различную фактуру поверхности: могут быть гладкими или рельефными, рядовыми и лицевыми.

Он значительно больше кирпича и тяжелее, вес такого камня может достигать 21кг. Такие блоки изготавливаются пустотелыми, но могут иметь различную фактуру поверхности: могут быть гладкими или рельефными, рядовыми и лицевыми. - Достоинство таких блоков заключается в том, что они в 4-5 раз уменьшают время на строительство и экономят кладочный раствор, где-то в полтора раза. Что касается основных эксплуатационных характеристик, то они схожие с обычным силикатным кирпичом. Но если сравнить их с другими стройматериалами, то их характеристики несколько лучше, если взять, например, гипсоблоки или бетонные перегородки. Они прочнее и имеют хорошие звукоизолирующие характеристики, при этом, они могут быть дешевле других типов блоков.

Цветовые решения

Как правило, после всех технологических операций силикатный кирпич имеет светлый оттенок, что дает огромные возможности для дизайнерских задумок.

Такому кирпичу можно придать любой оттенок, хотя разноцветного силикатного кирпича никто еще не видел. Дело в том, что в его состав входит известь, которая может вступить в реакцию с красителем, и тогда не известно, какой оттенок получится в конечном итоге. Здесь нужны очень серьезные исследования.

Дело в том, что в его состав входит известь, которая может вступить в реакцию с красителем, и тогда не известно, какой оттенок получится в конечном итоге. Здесь нужны очень серьезные исследования.

Размеры силикатного кирпича

- одинарный (О) 250 × 120 × 65 имеет массу 3,5 – 3,8 кг;

- уплотненный (У) 250 × 120 × 88 именуется также полуторным или модульным, обладает рифленой поверхностью, имеет массу до 4,3 кг.

С учетом сферы применения

Силикатный кирпич делится на:

- «Л» Лицевой используется для облицовки силикатным кирпичом стен строения, должен иметь идеальную поверхность без дефектов. Такой материал производят гладким, декоративным, с имитацией сколов, рельефным.

- «Р» Рядовой силикатный кирпич используется для кладки стен, после чего будет спрятан под облицовочными материалами, в связи с этим допустимо наличие сколов, трещин и шероховатостей на поверхности.

Преимущества силикатного кирпича

- Высокий уровень поглощения шума;

- Неподверженность образованию высолов;

- Морозоустойчивость;

- Вес готового здания на выходе получается небольшим, таким образом снижается нагрузка на основание дома;

- Долговечность и надежность;

- Экологичность;

- Широкий выбор разновидностей.

Недостатки силикатного кирпича

- Малые размеры кирпича требуют увеличения трудозатрат;

- По сравнению с керамическим кирпичом, устойчивость к низким температурам, влаге и открытому огню ниже.

- Материал нельзя применять для кладки печей, каминов, дымоходов, поскольку предельная температура использования составляет 500°C;

- Не походит для применения в помещениях с высоким уровнем важности.

Брат керамического кирпича: силикатный кирпич

Состав кирпича

Другое название, под которым этот материал можно встретить на строительном рынке — это «белый кирпич». Если говорить о принципиальных отличиях силикатного кирпича от керамического, то в первую очередь стоит говорить о химическом составе, так как именно он влияет на многие физические свойства материала и, соответственно, эксплуатационные характеристики.

Приблизительно на 90% от химического состава белого кирпича приходится на кварцевый песок, оставшиеся 10% на известь и воду. При производстве песок после добычи еще дополнительно очищают и измельчают. Данный этап крайне важен, так как наличие примесей в растворе ухудшает будущее качество выпускаемого продукта. Так, например, слюды, которая понижает прочность кирпича, должно быть не более 0,5%, глинистых примесей в песке — не более 10%, и необходимо полностью избавиться от органических и сернистых примесей.

При производстве песок после добычи еще дополнительно очищают и измельчают. Данный этап крайне важен, так как наличие примесей в растворе ухудшает будущее качество выпускаемого продукта. Так, например, слюды, которая понижает прочность кирпича, должно быть не более 0,5%, глинистых примесей в песке — не более 10%, и необходимо полностью избавиться от органических и сернистых примесей.

Извести, которая используется при производстве силикатного кирпича, также уделяется большое внимание. Производители используют полностью или частично гашеную известь, с содержанием оксида магния не более 5%. Для производства кирпич необходимо брать известь, которая хорошо и быстро поддается гашению, а также не содержит пережог или недожог. Недожог — это не подвергшиеся разложению карбонаты кальция и магния, а пережог — это оксиды кальция и магния, которые имеют плотную, похожую на стекло структуру и плохо взаимодействуют с водой.

Из-за высокой востребованности данного продукта, на силикатных заводах постоянно ведутся разработки и активно внедряются идеи, как еще можно улучшить качество производимого кирпича. Так что, вполне возможно, что пока вы читаете эту статью, в какой-нибудь лаборатории уже изобрели уникальную технологию производства.

Так что, вполне возможно, что пока вы читаете эту статью, в какой-нибудь лаборатории уже изобрели уникальную технологию производства.

Немного истории

Белый кирпич активно используется в строительстве с 1880 года. Изначально технология была придумана и начала внедрение на строительный рынок в Германии, а Россия стала одной из тех стран, где белый кирпич стал использоваться в промышленных масштабах.

Процесс изготовления кирпича представлен несколькими этапами. Вначале, как мы уже писали выше, изготавливается смесь, в состав которой входят кварцевый песок, известь и вода. Вода необходима для гашения извести и формирования необходимой консистенции смеси. Количество воды также необходимо очень точно рассчитывать, так как ее недостача станет причиной негашения извести, а переизбыток сделает смесь слишком жидкой.

Существует две технологии создания кирпича-сырца: барабанный и силосный. Второй вариант является более экономичным и простым. Песок и известь увлажняют до необходимого состояния, после чего помещают в силос (герметичный резервуар). В силосе, во время непрерывного вращения резервуара со смесью, происходит гашение извести. Процесс гашения занимает от 8 до 12 часов, после чего полученный раствор дополнительно увлажняют и подвергают прессованию. Чем больше давления сообщается прессу, тем будет выше качество полученного кирпича, так как высокое давление убирает из смеси поры. Полученный сырец дальше отправляется в автоклав на тепловую обработку.

В силосе, во время непрерывного вращения резервуара со смесью, происходит гашение извести. Процесс гашения занимает от 8 до 12 часов, после чего полученный раствор дополнительно увлажняют и подвергают прессованию. Чем больше давления сообщается прессу, тем будет выше качество полученного кирпича, так как высокое давление убирает из смеси поры. Полученный сырец дальше отправляется в автоклав на тепловую обработку.

Барабанная технология более сложна в реализации, а потому более дорогостоящая. Смесь не подготавливают заранее, а известь и песок помещают в специальные бункеры, из которых она подается во вращающиеся герметичные барабаны. При постоянном движении барабанов происходит процесс гашения извести и перемешивание ингредиентов. Все действие происходит при постоянном вращении и паровом давлении, что позволяет сократить процесс до приблизительно 40 минут.

Применение разных технологий влияют на некоторые свойства кирпича, но в первую очередь разница технологий будет сказываться на стоимости этого строительного материала.

Свойства и стоимость белого кирпича

Не основная, но немаловажная причина, по которой белый кирпич довольно популярен как строительный материал — это его фиксированный размер. Все производство ведется исключительно по ГОСТу, по этой причине и конечный продукт имеет фиксированные параметры.

В соответствии с ГОСТ-379-69 силикатный кирпич должен иметь форму строго параллелепипеда с углами под 90 градусов и острыми ребрами. Технологии производства позволяют выпускать несколько видов белого кирпича:

— деление по размерам на одинарные, полуторные и двойные кирпичи;

— по структуре (весу) на полнотелые и пустотелые.

Размер стандартного одинарного кирпича составляет 250*120*65 мм (длина*ширина*высота), полуторного — 250*120*88 мм, двойного — 250*120*138 мм.

Преимущества силикатного кирпича:

— Более простая и менее трудоемкая технология производства позволяет сформировать более низкую стоимость материала на рынке по сравнению с керамическим кирпичом. В среднем, стоимость стройки из белого кирпича получается выгоднее на 15-30% по сравнению со стройкой из красного кирпича.

В среднем, стоимость стройки из белого кирпича получается выгоднее на 15-30% по сравнению со стройкой из красного кирпича.

— Более экономичный расход материала. Если взять две стены одинаковой толщины из красного и белого кирпича, то расход материала на первую будет в полтора-два раза больше, нежели на вторую, при этом звуко- и теплоизоляция будет практически одинаковой.

— Большой выбор цветовых решений материала. На строительных рынках можно найти самые разные цвета и оттенки силикатного кирпича. Это позволяет создать здание, которое не будет нуждаться в дополнительной облицовке.

— Экологичность. Мы уже писали о составе белого кирпича, все эти ингредиенты абсолютно безопасны для здоровья всех жильцов, от мала до велика.

— Долговечность. Благодаря своему составу и технологии производства, плотность силикатного кирпича и его процент прочности только увеличивается.

— Теплоемкость. После нагрева этот материал достаточно долго остывает, отдавая накопленное тепло внутреннему помещению.

— Устойчивость к грибку, так как грибок «не любит» известь.

Недостатки силикатного кирпича:

— Тепло как входит и накапливается, так и уходит. По этой причине при строительстве дома потребуется дополнительное утепление внутренних помещений.

— Большой вес строительного материала. Для создания дома потребуется вначале построить основательный фундамент. И чем больше предполагаемый дом, тем мощнее должен быть этот фундамент. Также из-за веса силикатный кирпич достаточно неудобно транспортировать.

— Легко накапливает влагу, по этой причине рекомендуется цоколь (а иногда и первый этаж) выполнять из красного кирпича, чтобы дом не «собирал» сырость от земли.

— Нельзя использовать для укладки каминов, печных труб и печей, так как максимальная температура, которой можно воздействовать на материал равно 550 градусам Цельсия.

Сферы применения

Силикатный кирпич делится по сфере применения на рабочий и облицовочный. Из рабочего кирпича можно построить внутренние стены здания (наиболее частое применение) или жилые этажи большого коттеджа. Из силикатного кирпича может получиться отличный гараж или техническое помещение, в котором можно хранить оборудование. Облицовочный силикатный кирпич используется для отделки фасадов зданий. Как уже говорилось выше, белый кирпич нельзя использовать в условиях больших перепадов температур и высокой влажности.

Из силикатного кирпича может получиться отличный гараж или техническое помещение, в котором можно хранить оборудование. Облицовочный силикатный кирпич используется для отделки фасадов зданий. Как уже говорилось выше, белый кирпич нельзя использовать в условиях больших перепадов температур и высокой влажности.

Стоимость материала

Во многом определяет выбор строительного материала вопрос о его стоимости. Цена на силикатный кирпич определяется сразу несколькими факторами. В первую очередь на цену влияет технология производства, второй фактор — это тип кирпича. Пустотелый белый кирпич будет стоить ниже, нежели полнотелый. Немаловажный фактор, который также необходимо учитывать — это количество, в котором вы планируете приобретать строительный материал. Многие поставщики предоставляют скидку на большие партии товара, соответственно, чем больше вы приобретете кирпича. тем в меньшую стоимость вам обойдется единица.

На цену влияют удаленность точки доставки и способ упаковки. Например, довольно часто покупателям предлагают за дополнительную плату приобрести специальный поддон и стяжку, такие «блоки» кирпича гораздо проще разгружать и транспортировать.

Например, довольно часто покупателям предлагают за дополнительную плату приобрести специальный поддон и стяжку, такие «блоки» кирпича гораздо проще разгружать и транспортировать.

И если кратко о кирпиче

Если вкратце подвести итоги о таком строительном материале как силикатный кирпич, то это идеальный строительный материал для создания малоэтажных зданий — как жилых, так и технических, и для межкомнатных стен внутри домов из красного кирпича. Как и у любого строительного материала, у силикатного кирпича есть свои плюсы и минусы, поэтому дать однозначную оценку просто невозможно — как говорится, это дело вкуса, и решать, строить или не строить, только вам.

Цветовая гамма

Что касается цветовой гаммы, то она достаточно скудная. Все дело в том, что используя известь, как один из основных составляющих компонентом для изготовления силикатного облицовочного кирпича не дает возможности использовать красящиеся вещества, так как они разлагаются в щелочной среде. Поэтому используются минеральные пигменты, которые способны противостоять щелочи. В основном цветовая палитра представлена такими вариациями:

В основном цветовая палитра представлена такими вариациями:

- красный;

- голубой;

- желтый под цвет золота или бледно оранжевый;

- черный или темно-серый;

- цвет слоновой кости;

- различные оттенки коричневого;

- зеленый, хотя он больше похож на болотный цвет.

Чтобы облицовка дома имела презентабельный внешний вид рекомендуется помимо выбора цвета облицовочного силикатного кирпича подбирать также и цвет раствора непосредственно для укладки.

Для придания цвета в бетонный раствор для силикатного облицовочного кирпича добавляют специальные красители. Но стоит сказать, что в зависимости от красочности блока можно сказать о его прочности. Все дело в том, что чем больше добавлено красителя, тем менее он прочный. Для решения такой проблемы, некоторые производители стали окрашивать только одну сторону кирпича. Таким образом он не утрачивает своей первоначальной прочности и стоит немного дешевле, чем полностью окрашенный.

Белый кирпич.

В данной статье мы рассмотрим в чем заключается преимущество белого кирпича. Удобным и безопасным для организма человека материалом для постройки стен является белый кирпич, изготовленный из известково-песчаной смеси. На качество кирпича и его устойчивость оказывает влияние давление, которому подвергается вещество при сжимании, в результате которого происходит консолидирование массы.

По техническим параметрам выделяют:

- полупустотный,

- и монолитный кирпич.

Основным недостатком этого материала считается относительно высокая водопроницаемость.

Приоритетом же является большая плотность по сравнению с красным кирпичом, и низкая стоимость. Белый кирпич также обладает хорошим уровнем шумоизоляции, морозостойкости и прочности. Помимо этого постройки из силикатного кирпича устойчивы к различным погодным условиям.

Данный материал применяется для строительства опорных стен и перегородок, всевозможных зданий: одноэтажных и многоэтажных домов.

Белый силикатный кирпич обладает следующими размерами: одинарный (1НФ) — 250х120х65 мм; полуторный (1,4НФ) — 250х120х88 мм; двойной (2,1 НФ) — 250х120х140 мм.

Кирпич 1,4 НФ от 1НФ — отличается только толщиной. 2,1 НФ имеет толщину 137-139 мм, при условии что его длина и ширина равна одинарному.

Белый кирпич в строительстве.

В строительстве, как правило, применяется одинарный (стандартный) и полуторный кирпич, который используется при возведении стен и межкомнатных перегородок.

При выборе материала стоит учитывать общий расход: чем меньший размер кирпича используется, тем больше его будет нужно из расчета на один метр.

Сравнивая с красным кирпичом, этот материал гораздо дешевле (от 5 р. за 1 шт.) поэтому он чаще применяется при лицевой отделке. Красный кирпич также применяется, однако он обладает наибольшей уязвимостью: быстро теряет свою прочность, рассыпается от воздействия высоких и низких температур.

Свойства белого кирпича.

Помимо размеров силикатного белого кирпича выделяется и его степень прочности (марки установленные ГОСТом и техническими нормами): М75, М100, М150, М200. При возведении одноэтажных домов подойдет М75 или М100, при строительстве многоэтажных сооружений требуется более высокий уровень прочности силикатного кирпича: М150 или М200. Поэтому высокая прочность на сжатие — одно их главных преимуществ этого стройматериала. Значение числа определяет максимально допустимое давление в килограммах на один кв. см. Так, кирпич марки М200 выдерживает нагрузку в 200 кг. на каждый квадратный сантиметр.

Устойчивость силикатного белого кирпича к колебанию температурного режима измеряется периодами (циклами), и также является показателем его высокой надежности. По температурной устойчивости различают четыре типа силикатного кирпича: Ф15, Ф25, Ф35, Ф50. Число в маркировке обозначает количество промерзаний и оттаиваний при воздействии на него воды; поэтому стойкость к низким температурам марки Ф35 должна выдерживать, примерно, 35 периодов замораживания (температура -20 градусов), и столько же периодов оттаивания (температура +20 градусов). При этом признаки нарушения целостности должны отсутствовать.

При этом признаки нарушения целостности должны отсутствовать.

Положительные качества белого кирпича.

Также в качестве преимущества стоит выделить водопоглощение. На этот фактор влияет состав материала: плотность элементов исходной смеси и величина максимального давления при сжатии образующего вещества. Водопоглощение допустимо в пределах 12-13%.

Теплопроводность силикатного кирпича увеличивается при воздействии влаги в несколько раз, но это снижает теплоизоляцию снаружи объекта. Поэтому белый кирпич подвергается гидрофобной обработке, отчего приобретает влагоизолирующее свойство, при этом сохраняя способность «дышать». Но, стоит учитывать что материал не рекомендуется использовать при постройке фундаментов сооружений, функционирование которых происходит в режиме повышенной влажности.

vote

Article Rating

Оценка статьи:

Загрузка…

Сохранить себе в:

0

Would love your thoughts, please comment. x

x

Adblock

detector

Вес силикатного кирпича 250х120х88: масса и размеры

Автор: Евгений Воронов | 29.11.2015

Планируя возвести конструкцию из кирпича, необходимо соблюдать все строительные нормы, а также учитывать определенные параметры стройматериалов: массу, размер и плотность. Вес кирпича является наиболее значимым показателем, поскольку знания о массе данного материала позволяют точно рассчитать расход сырья, а также определить возможную нагрузку на сооружение.

Кирпич считается самым известным и универсальным строительным материалом. Его применение не знает границ. Благодаря кирпичу возводятся как обычные стены, так и несущие, кроме того данное сырье отлично подходит для облицовочной работы в процессе отделки здания.

Содержание статьи

- 1 Состав и особенности

- 2 Размеры и габариты одного силикатного кирпича

- 3 Популярные виды силикатного кирпича

- 3.

1 Похожие статьи

1 Похожие статьи

- 3.

Состав и особенности

Силикатный кирпич имеет ряд значимых, в строительстве, свойств: экологичностью, точностью форм и размеров, хорошими звукоизоляционными качествами, а также простотой в эксплуатации. Однако, из-за низких показателей влаго- и жаростойкости, хрупкости, данный строительный материал является непригодным для возведения дымоходов, цокольных конструкций, каминов или

По своей структуре, обычный силикатный кирпич изготовлен из следующих компонентов:

- Очищенный и тщательно просеянный песок – основа любого силикатного блока. Часть песчаной фракции составляет 80-90% от всей структуры кирпича.

- Известь является прочным соединителем песчаных крупиц. В процессе изготовления силикатного сырья песок смешивается с негашеной известкой, которая, во время смешивания тушится за счет воды или пара.

- Керамзитовый песок также используется как дополнительный компонент, входящий в состав раствора для силикатного кирпича.

Данное вещество отличается своим хорошим сохранением тепла, при невысокой плотности и большому содержанию керамзита.

Данное вещество отличается своим хорошим сохранением тепла, при невысокой плотности и большому содержанию керамзита.

Огромным значением, в формировании массы одного силикатного блока, является именно качество прессования и заготовки.

Удельное давление, которое используется в прессовке песчано-известковой смеси, равно 150-200 кг/см². Гидравлический пресс создает усилие, которое «вытискивает» из блока большую часть воздуха, при этом удельный вес готового кирпича увеличивается.

Размеры и габариты одного силикатного кирпича

Вес кирпича напрямую зависит от конкретных параметров, в первую очередь – это состав данного строительного материала, а так же технология его производства. Например, пустотелый блок имеет несквозные отверстия, которые снижают объем кирпича и, таким образом, уменьшают его массу. Средний вес одной единицы изделия равен 2,6 кг. Сейчас силикатные блоки выпускаются в огромном количестве и имеют разные типоразмеры, каждый из которых владеет уникальными физическими характеристиками:

- Одинарный силикатный кирпич имеет следующие габариты: 250х120х65мм.

- Полуторный обладает несколько большими размерами: 250х120х88 мм.

- Двойной – 250х120х140 мм, является наиболее востребованным и отлично подходит для строительства дачных домиков или огромных коттеджей.

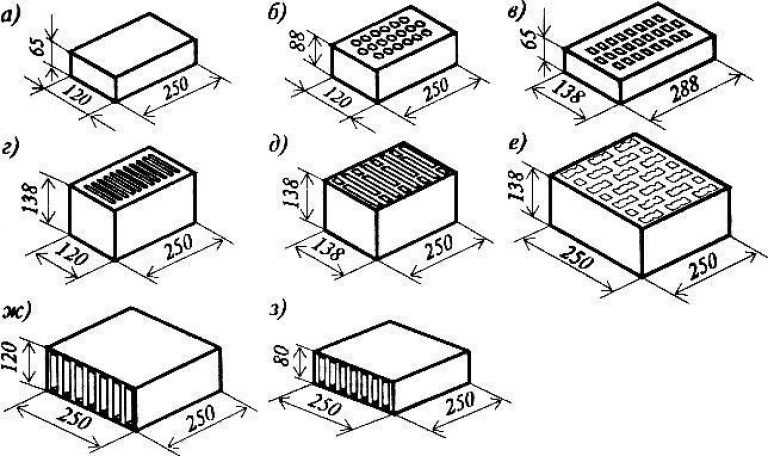

Помимо, приведенных размеров, также на строительном рынке существуют иные форм-факторы: еврокирпичи имеют размер 250х85х65 мм, и модулированные модели – 288х138х65 мм. От размеров кирпича напрямую зависит его масса и, конечно же, стоимость.

Популярные виды силикатного кирпича

Чтобы облегчить вам расчеты и проектирование кладки, мы приведём наиболее распространённые виды этого материала.

Полнотелый блок:

Одинарная силикатная модель имеет вес 3,6 кг, на куб кладки приходится 1993 кг.

Полуторный обладает массой 5 кг, на 1м3 необходимо 1800-1900 кг.

Пустотелое изделие:

Одна единица кирпича наделена весом 3,2 кг, 1м3 – 1640 кг.

Изделие полуторных габаритов – 3,7 кг, ее необходимо 1400 кг на куб кладки.

Двойная модель обладает массой 4,5 кг, для кубической кладки вам понадобится 1305 кг.

Силикатные кирпичи, которые служат для облицовки строения, имеют большую плотность, такие модели весят порядком – 4,2 кг для полуторных габаритов и 5,8 кг – двойных.

Рабочий и облицовочный вид силикатного кирпича широко используется при строительных работах, несмотря на некоторые лимиты на максимальную нагрузку для несущих конструкций. Калькуляция его габаритных, а также структурных особенностей позволяет возводить длительные в эксплуатации и крепкие строения.

Похожие статьи

Категория: Кирпичи© 2021 PlusKirpich.ru – Плюс Кирпич – Сайт о применении кирпичей в строительстве.

При копировании материалов с сайта активная гиперссылка на сайт обязательна.

Какие бывают размеры кирпича: одинарного, полуторного, силикатного

Кирпич – самый распространённый строительный материал на сегодняшний день. Его применяют в строительстве многоквартирных и частных домов. А также существуют специальные виды, используемые для сооружений печей, облицовки зданий и другого назначения. При этом размеры каждого из представленных видов сильно отличаются. Перед покупкой советуем получить подробную консультацию и убедиться, что именно представленный размер необходим для строительства.

Его применяют в строительстве многоквартирных и частных домов. А также существуют специальные виды, используемые для сооружений печей, облицовки зданий и другого назначения. При этом размеры каждого из представленных видов сильно отличаются. Перед покупкой советуем получить подробную консультацию и убедиться, что именно представленный размер необходим для строительства.

Содержание страницы

- 1 Стандартные размеры кирпича

- 2 Размер одинарного кирпича

- 3 Размер полуторного кирпича

- 4 Размер силикатного кирпича

- 5 Размер шамотного кирпича

- 6 Советы по выбору подходящего размера

Стандартные размеры кирпича

Реклама

@liveinternet.ru

При покупке многие покупатели обращают пристальное внимание на габариты стенового элемента. И это правильно, ведь от характеристик стройматериала зависят параметры будущего сооружения. Сегодня ассортимент представлен широким выбором кирпича разных размеров, наполненности и плотности.

Существуют также дополнительные характеристики, к примеру, огнеупорность. Его используют для печей и дымоходов.

Говоря о стандарте, мы представляем себе пред глазами красный одинарный кирпич, полнотелый, не облицовочный. Его размеры в соответствии с ГОСТом равен 250х120х65 мм. Но в продаже существует ещё с десяток разновидностей, о которых нужно иметь представление. Выбор делают в соответствии с функционалом, который наложен на сооружения из кирпича.

Реклама

Выделяют ещё несколько основных видов:

- стандартный одинарный, красного цвета, керамический;

- красный полуторный кирпич полнотелый и пустотелый;

- силикатный белого цвета;

- шамотный, огнеупорный;

- клинкерный стеновой или облицовочный.

Характер применения этих разновидностей сильно разнится.

Реклама

Размер одинарного кирпича

@ugk74

Утверждение параметров красного полнотелого кирпича, выполненного из красной глины, были утверждены в 1927 г. Однако в неизменном виде его используют ещё раньше, с конца XIX века. Сегодня параметры его не изменились.

Однако в неизменном виде его используют ещё раньше, с конца XIX века. Сегодня параметры его не изменились.

Реклама

Такой стройматериал имеет размеры 250х120х65 мм.

Проектирование сооружений делают кратно указанным параметрам, прибавляя технический зазор в 10 мм. Выделяют две основных разновидности: полнотелый и пустотелый. Первый вариант тяжёлый, его вес доходит до 3,6 кг. Вариант с пустотами более легковесный – всего 2,3–2,7 кг.

Размер полуторного кирпича

Реклама

@greenhoff.ru

В пик развития индустриализации возникла необходимость возводить строения гораздо быстрее привычных темпов. Так появился кирпич с увеличенной шириной. Его параметры составляют 250х120х88 мм, что в 1,35 раза больше стандартного стройматериала.

В свою очередь он также делится на пустотелый и полнотелый разновидности. Первый более лёгкий – 3–3,3 кг. Второй вариант гораздо тяжелее и доходит до 4–4,3 кг. Его используют в строительстве высотных зданий, многоквартирных домов, для обустройства межкомнатных перегородок или постройки хозяйственных помещений.

Реклама

Существует также двойной красный материал. Его размеры увеличены в 2,1 раза и составляют 250х120х138 мм.

Размер силикатного кирпича

@fasad-exp.ru

Реклама

Этот вид строительного материала сегодня широко используется для строительства многоквартирных жилых домов. Он представляет собой белый полнотелый или пустотелый материал с идеально ровными краями.

В его составе не только кварц и известь, но и пластифицирующие добавки, которые делают его более эластичным и крепким. Различают также три разновидности подобного изделия:

- Одинарный. Он не отличается от своего красного собрата. Его параметры 250х120х65 мм. Редко изготавливается с пустотами, чаще он всё же полнотелый.

- Полуторный. Опять же повторяет параметры красного кирпича. Его размеры изменяются по высоте – 250х120х88 мм. Для несущих конструкций применяют исключительно полнотелые изделия, для перегородок, чтобы снизить нагрузку, можно использовать кирпич с пустотами.

- Двойной. Размер создаётся по стандарту 250х120х138 мм. Он превышает размеры одинарного ровно в два раза. Для удобства монтажа и увеличения скорости работ чаще выполняют его пустотелым. Не подходит для высотного строительства.

Реклама

Силикатные изделия не применяют в строительстве ниже нулевой отметки фундамента. При высокой способности поглощать влагу он будет быстро разрушаться в таких условиях и строение даст трещину.

Размер шамотного кирпича

@postroikado.ru

Реклама

В некоторых случаях его называют огнеупорным. Этот вид стройматериала используется в зданиях и сооружениях, где предполагается нагревание до высоких температур. Кладка печи, мангала, дымохода, барбекю или другого строения предполагает применение именно этой разновидности материала.

Благодаря особенностям производства камень выдерживает нагревание до 1000 ⁰С.

Существуют стандартные параметры – 230х113х65 мм. При подобных размерах кирпич легко привязать к имеющейся кладке, швы выходят ровные и гладкие. Отметим, что даже при нагревании свойства камня остаются прежними, он не расширяется и не лопается.

Отметим, что даже при нагревании свойства камня остаются прежними, он не расширяется и не лопается.

Реклама

В продаже существуют и другие разновидности шамотного камня:

- по высоте – от 40 до 90 мм;

- по ширине – от 114 до 230 мм;

- по длине – от 230 до 600 мм.

В зависимости от вариантов использования подбирают соответствующий.

Советы по выбору подходящего размера

@kirpichbeton.ru

Отправившись в магазин, возьмите с собой план будущего сооружения. Он поможет быстро сделать расчёты, с которыми вам помогут продавцы-консультанты. Однако рекомендации знатоков – это хорошо, но всё же стоит самостоятельно оценить степень крепости и технические параметры кирпича, осмотрев его визуально.

- Он должен быть качественным, обратите внимание на цвет. Изделие пережжённое или недожжённое не подходит в работу. Некачественный имеет цвет горчицы не издаёт звонкого звука при постукивании. Купив такой, вы получите неустойчивый к морозам и физическим воздействиям материал.

Пережжённый также отличается повышенной хрупкостью и испортит качество постройки.

Пережжённый также отличается повышенной хрупкостью и испортит качество постройки. - Количество сколов и трещин не должно превышать 1% всей площади изделия.

- Согласно ГОСТам, допускается чёрная сердцевина и наличие высолов.

Подводя итог, стоит отметить, что качественный кирпич имеет равномерный цвет, не испещрён сколами, трещинами и тем более сквозными отверстиями. Может быть пустотелым или полнотелым и иметь допустимые ГОСТом дефекты. При постукивании по кирпичу мы слышим звон. Любое отхождение от нормы считается браком.

Производство силикатного кирпича с помощью устройства вихревого слоя

Производство строительных материалов является одним из основных направлений применения устройства вихревого слоя (АВС) . Оборудование позволяет получать смеси и вещества с высокой степенью активации, что впоследствии сказывается на качестве продукции. Производство силикатного кирпича предполагает формирование блоков из известково-песчаной смеси на основе кварцевого песка (92–95 %) и извести (5–8 %). Основная характеристика этого материала – прочность. Она во многом зависит от состава сырья, соотношения ингредиентов, степени активации частиц сухой смеси и ее однородности.

Основная характеристика этого материала – прочность. Она во многом зависит от состава сырья, соотношения ингредиентов, степени активации частиц сухой смеси и ее однородности.

В связи с этим особую актуальность в производстве силикатного кирпича приобретает применение устройства вихревого слоя. Устройство представляет собой эффективный диспергатор и смеситель в одном. На выходе получаем однородную смесь с высоким уровнем измельчения и активации частиц, из которой можно получать качественные кирпичные блоки.

Требования к сырью для производства силикатного кирпича

Силикатный кирпич изготавливают из кварцевого песка и извести. В составе исключены органические и растворимые вещества. В качестве второстепенных компонентов может содержаться глина (не более 8–10 % массы песка). Обеспечивает гладкость изделий. В смесь также добавляют пигмент. Он придает цвет кирпичам.

При производстве силикатного кирпича к качеству исходных материалов предъявляются высокие требования. Они должны быть чистыми, без примесей, высокоактивными и мелкодисперсными. При этом песок измельчается до крупности 2…0,2 мм. Это позволяет добиться максимальной плотности материала. Кроме того, песок и известь должны быть активированы, что позволит им эффективно реагировать друг с другом.

Они должны быть чистыми, без примесей, высокоактивными и мелкодисперсными. При этом песок измельчается до крупности 2…0,2 мм. Это позволяет добиться максимальной плотности материала. Кроме того, песок и известь должны быть активированы, что позволит им эффективно реагировать друг с другом.

Такие свойства и характеристики материала могут быть обеспечены механической активацией. Здесь актуальна обработка сырья в диспергаторах и смесителях. С их помощью можно измельчить продукт до фракции нужного размера, активировать его и смешать ингредиенты до однородного состояния.

В целом сырье для производства силикатного кирпича оценивают по основным критериям, изложенным ниже:

- степень помола частиц;

- уровень активации ингредиентов;

- однородность и чистота смеси.

Оборудование для измельчения и смешивания ингредиентов отвечает за большинство этих свойств. Поэтому производство силикатного кирпича основано на использовании смесителей и диспергаторов. Они составляют наиболее важную часть цепочки внутри производственной линии.

Они составляют наиболее важную часть цепочки внутри производственной линии.

Схема производства обычного силикатного кирпича

Классическая технология производства силикатного кирпича включает четыре этапа:

- Смешивание песка, извести и пигмента с водой до образования однородной массы.

- Формование блоков с помощью пресса.

- Выпечка блоков в автоклаве.

- Сортировка, упаковка и складирование кирпичей.

Обработка ингредиентов является критическим этапом, влияющим на качество продукта. При этом важно добиться высокой активации материалов, чтобы они вступали в твердофазные реакции. Также требуется размешать смесь до однородного состояния.

Классическая схема производства силикатного кирпича предусматривает использование шаровых мельниц. Смесь можно обрабатывать путем истирания, измельчения, дробления и дробления ингредиентов. Материалы могут обрабатываться отдельно и затем смешиваться, либо подвергаться одновременному измельчению и гомогенизации смеси. Хотя классическая технология и позволяет получить продукт высокого качества, она отличается большой электроемкостью, временными затратами, сложностью. Оборудование громоздкое, шумное, изнашиваемое, а его КПД достигает всего 20%.

Хотя классическая технология и позволяет получить продукт высокого качества, она отличается большой электроемкостью, временными затратами, сложностью. Оборудование громоздкое, шумное, изнашиваемое, а его КПД достигает всего 20%.

Недостатков традиционной схемы проектирования можно избежать, используя устройство вихревого слоя из GlobeCore . Это компактная, эффективная и экономичная установка, предназначенная для переработки сырья для производства силикатного кирпича.

Технология производства силикатного кирпича с применением вихрепослойной установки

Производство силикатного кирпича с применением вихрепослойной установки включает обработку ингредиентов и их активацию в электромагнитном поле.

Песок и известь подаются в камеру, содержащую ферромагнитные иглы, которые под воздействием электромагнитного поля превращаются в миниатюрные мешалки и дробилки. Они интенсивно перемещаются по рабочей камере, ударяются о ее стенки, сталкиваются друг с другом и с частицами обрабатываемого материала.

В то же время здесь наблюдаются процессы смешения и диспергирования, обусловленные высокими локальными давлениями, электромагнитными полями, акустическими колебаниями, электролизом при работе с жидкостью. В этой среде вещества интенсивно перемешиваются и активируются, образуя качественную смесь.

Процессы занимают от нескольких секунд до 2-4 минут для достижения результата. Для регулирования степени активации и измельчения ингредиентов достаточно изменять время обработки материалов в вихревом слое.

Эффективность активации смеси в АВС при производстве силикатного кирпича

При обработке песка в устройстве вихревого слоя он подвергается высокой степени активации. На зернах образуется много новой поверхности с высоким контактом за счет наличия активных центров, свободных радикалов. В этот момент образуется избыточная поверхностная энергия, а внутренняя наоборот уменьшается. Это вызвано разрывом силоксановых связей Si-O. В этом состоянии песок быстрее и эффективнее вступает в твердофазные реакции и обладает высокими структурообразующими свойствами. Производство силикатного кирпича из такого сырья позволяет получить материал с высокими показателями прочности.

Производство силикатного кирпича из такого сырья позволяет получить материал с высокими показателями прочности.

В то же время известь также поддается активации. Также увеличивается его способность вступать в реакцию с песком, что в конечном итоге сказывается на прочностных характеристиках изделий.

Для доказательства эффективности активации известково-песчаной смеси в АВС в считанные доли секунды был проведен соответствующий эксперимент по кратковременной обработке сырья в вихревом слое. При этом измельчения материалов почти не наблюдалось, но они хорошо поддавались активации. Смесь пропускали через АВС и анализировали свойства полученного кирпича при различных условиях обработки. Результаты исследования представлены в таблице 1:

Таблица 1

Параметры обработки известково-песчаной смеси | Предел прочности кирпича при сжатии, σс*10–5, Па |

Без обработки | 91,2 |

Однократное проливание через вихревой слой | 239,5 |

Двойное проливание сквозь вихревой слой | 324,5 |

Тройное проливание через вихревой слой | 328,1 |

Видно, что даже при кратковременной обработке сырья в среде вихревого слоя можно получить силикатный кирпич с прочностью в 3,5 раза выше, чем без применения АВС. Для исследования использовалась модель устройства вихревого слоя АВС-100. Этот блок представлен в Каталог GlobeCore .

Для исследования использовалась модель устройства вихревого слоя АВС-100. Этот блок представлен в Каталог GlobeCore .

Кроме того, высокая степень гомогенизации известково-песчаной смеси влияет на качество конечного продукта. При воздействии комплекса процессов в вихревом слое ингредиенты активно перемешиваются в АВС, образуя однородную смесь. При этом они подвергаются дополнительному измельчению и активации. А это один из важнейших факторов, влияющих на качество кирпича.

Такая обработка известково-зольных, известково-кремнеземных и известково-песчаных смесей актуальна и при производстве силикатных бетонов, так как приводит к значительному улучшению механических характеристик материала.

Преимущества производства силикатного кирпича с помощью устройства вихревого слоя

Эффективность устройства вихревого слоя в производстве силикатного кирпича доказана на практике. В целом применение АВС для данной отрасли производства строительных материалов выгодно и актуально по следующим причинам:

- Улучшение качества силикатного кирпича

Благодаря высокой степени активации частиц мы получаем продукт с высокой прочностью на сжатие. Материал отличается улучшенными характеристиками и износостойкостью, благодаря чему практически не повреждается при транспортировке, погрузке, разгрузке и обеспечивает необходимую прочность зданий и сооружений.

Материал отличается улучшенными характеристиками и износостойкостью, благодаря чему практически не повреждается при транспортировке, погрузке, разгрузке и обеспечивает необходимую прочность зданий и сооружений.

- Высокая эффективность

Всего за несколько секунд обработки сырья можно добиться высокого уровня активации ингредиентов и однородности смеси. А измельчение ингредиентов занимает буквально 2–3 минуты. В случае с обычными технологиями на это уходят часы.

- Экономическая эффективность

Потребляемая мощность устройств АВС-100 и АВС-150 производства GlobeCore составляет 4,5 и 9,5 кВт соответственно. Оборудование позволяет в несколько раз снизить потребление электроэнергии производственной линией. Кроме того, сокращается время обработки материала, что также выгодно с точки зрения ресурсосбережения.

- Простота использования

Установка может быть легко интегрирована в существующую линию по производству силикатного кирпича. Для установки не требуются пьедесталы и дополнительные конструкции. Отличается компактностью и легкостью перемещения по цеху.

Для установки не требуются пьедесталы и дополнительные конструкции. Отличается компактностью и легкостью перемещения по цеху.

Устройство вихревого слоя подходит как для крупного предприятия по производству силикатного кирпича, так и для сравнительно небольшого цеха. Это позволяет повысить эффективность производства, улучшить качество продукции, оптимизировать производственный процесс. Для заказа устройства AVS или получения консультации обращайтесь к торговым представителям GlobeCore .

Размер кирпичей, классификация, состав и контроль качества

Содержание кирпичей-

- ВВЕДЕНИЕ

- Использование кирпича

- Размер кирпича

- Классификация кирпича на основе

- Сырье

- Качество

- Процесс производства

- СООБЩЕНИЯ ИСПОЛЬЗОВАНИЯ И ФУНКЦИОНСКИЙ И ФУНКЦИОНСКИ Контроль качества кирпича-

- Инспекция на объекте

- Лабораторная инспекция

Кирпич представляет собой прямоугольный блок, используемый для кладки строительных конструкций. 9Кирпич 0047 используется путем нанесения на него раствора и придания ему необходимой формы. Кирпич, обычно используемый в Индии, сделан из глины или летучей золы. Бетонные блоки также завоевывают популярность благодаря своей технологичности и экономичности.

9Кирпич 0047 используется путем нанесения на него раствора и придания ему необходимой формы. Кирпич, обычно используемый в Индии, сделан из глины или летучей золы. Бетонные блоки также завоевывают популярность благодаря своей технологичности и экономичности.

Первый найденный кирпич датируется 7500 г. до н.э. на территории современной Сирии. Это были блочные высушенные на солнце кирпичи на глиняной основе.

Свойства кирпича зависят от его материала. Процесс изготовления кирпичей из разных материалов также отличается.

Кирпичная кладка называется кирпичной кладкой. В кирпичной кладке кирпичи укладывают в рядов . Эти ряды соединяются цементобетоном или известковым бетоном. Также используются специальные типы переплетенных кирпичей, которые не требуют бетона. Такие кирпичи используются в тротуарах.

1 Использование кирпичей

2 Размер кирпича

3 Терминология кирпича

4 Классификация кирпичей

4. 1

1. Классификация кирпича по материалу

1

1. Классификация кирпича по материалу

4.2 2. Классификация кирпичей по качеству

4.3 3. Классификация кирпичей на основе производственного процесса.

4.4 4. Классификация кирпичей по форме.

5 Химический состав глиняных кирпичей

5.1 Функции компаундов глиняного кирпича

6 Контроль качества кирпича

Использование кирпичей- Стены

- Полосы для стен

- Усиленные кирпичные плиты

- Арки

- Пол

- Дренажная подкладка

- ШАДИНА И МУЖАЛА

- Слива

- ШВОДИ0020

- Дороги с малой интенсивностью движения

- Для футеровки печей и печей

- Футеровка каналов

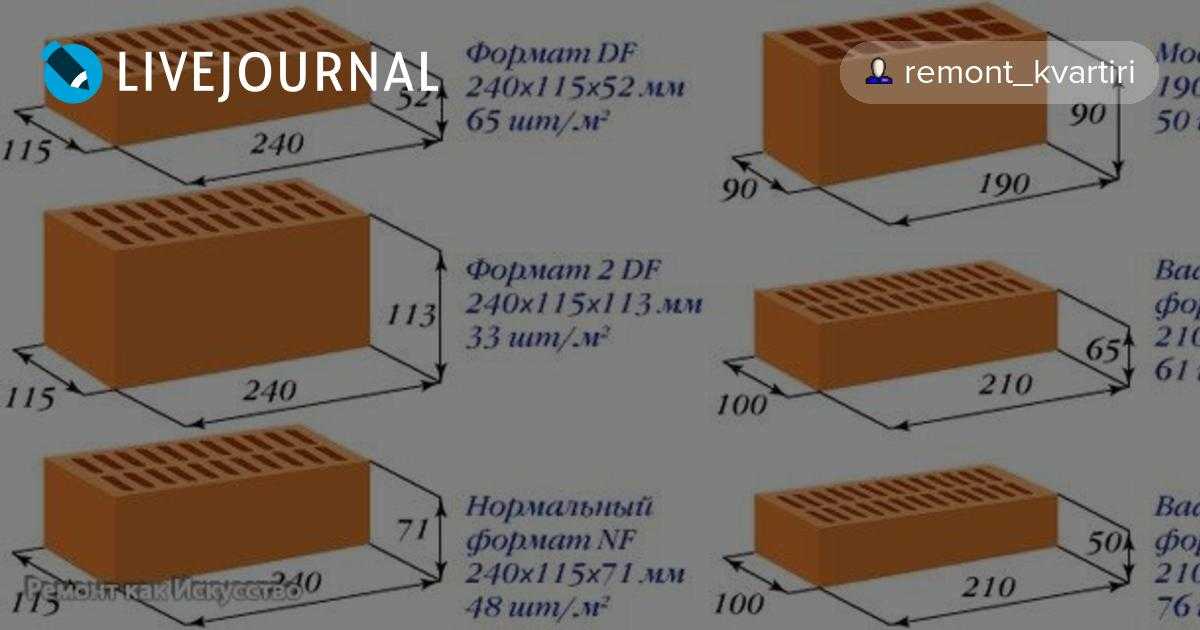

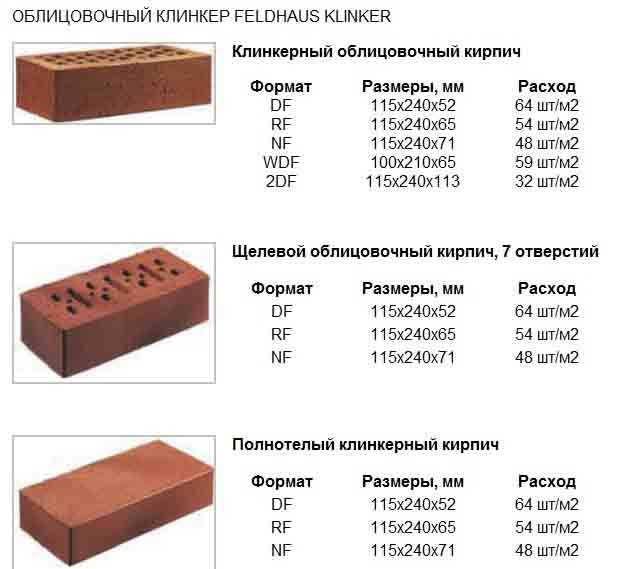

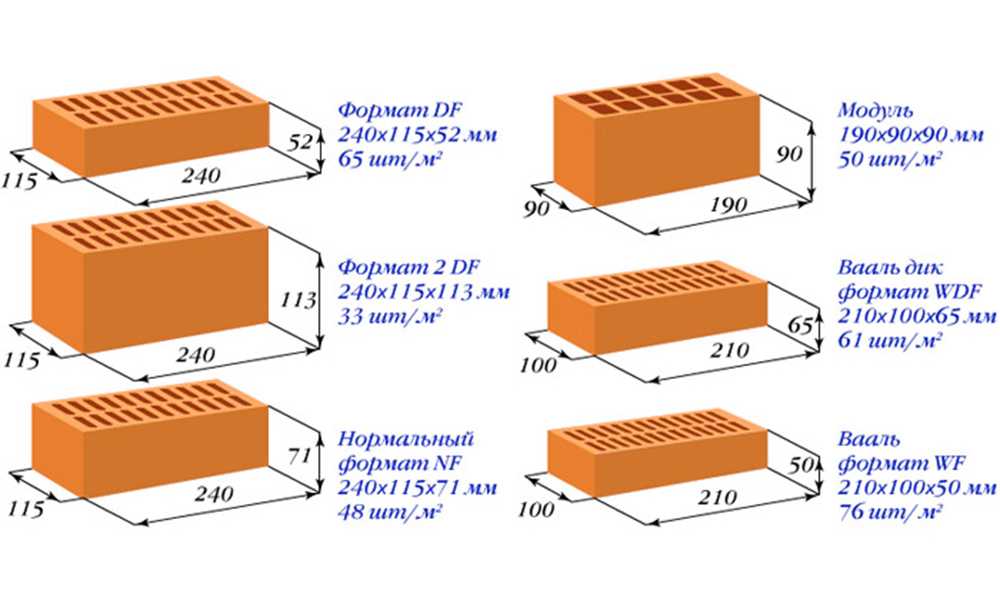

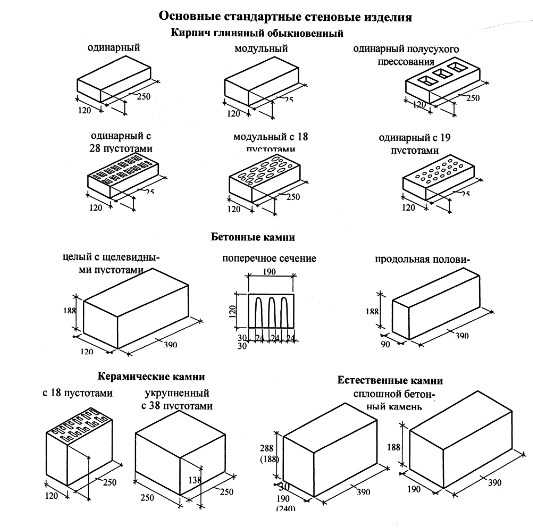

Стандартный размер кирпича 190 мм x 90 мм x 90 мм. С раствором этот размер становится 200 мм x 100 мм x 100 мм. Тем не менее, кирпичи разных размеров также доступны на рынке и широко используются в Индии. Другие доступные размеры: 210 мм x 115 мм x 90 мм и 90 мм x 90 мм x 90 мм.

С раствором этот размер становится 200 мм x 100 мм x 100 мм. Тем не менее, кирпичи разных размеров также доступны на рынке и широко используются в Индии. Другие доступные размеры: 210 мм x 115 мм x 90 мм и 90 мм x 90 мм x 90 мм.

Сторона кирпича- Сторона кирпича называется слоями, отбраковкой, стороной, торцом и лицевой стороной.

Лягушка- Углубление на основании кирпича называется лягушкой. Предусмотрено сцепление раствора с кирпичом.

Форма для вырезанного кирпича — Кирпич можно разрезать по длине, ширине или высоте. Когда кирпич разрезают по ширине, его называют половинчатым или битым. Разрез по длине называется закрытием ферзя. Разрез по высоте называется разрезным.

Форма огранки кирпича Классификация кирпичей Кирпичи можно классифицировать на основе материала, качества, производственного процесса, формы и т. д. Кирпич

Изображение предоставлено HomeDepot & AzukoTech

- Глиняный кирпич – Этот кирпич изготовлен из глины и содержит кремнезем в качестве основного компонента.

Этот кирпич красновато-коричневого цвета широко используется в Индии.

Этот кирпич красновато-коричневого цвета широко используется в Индии. - Кирпич с летучей золой- Этот кирпич изготавливается путем смешивания глины с золой. Он имеет сероватый цвет и набирает популярность.

- Бетонный кирпич- Бетонный кирпич изготавливается путем заливки цементного бетона в формы с последующим отверждением. С ним легче работать.

- Силикатный кирпич- Известково-силикатный кирпич или Силикатный кирпич используется из-за его тепло- и звукоизоляционных свойств. Этот кирпич изготавливается путем наложения высокого давления на известково-песчаную смесь и обжига в автоклаве.

- Огнеупорный кирпич- Этот кирпич имеет более высокое содержание кремнезема и используется для футеровки печей, дымоходов и т. д. Его также называют огнеупорным кирпичом.

2.

Классификация кирпичей по качеству- Кирпич первого сорта – Этот кирпич столовой формовки и печного обжига.

Он соответствует всем требованиям хорошего кирпича. Этот кирпич используется для наружных и декоративных работ.

Он соответствует всем требованиям хорошего кирпича. Этот кирпич используется для наружных и декоративных работ. - Блок второго сорта – Кирпич обожженный формованный шлифованный. По качеству уступает первоклассному кирпичу. Поверхность кирпича может быть шероховатой. Этот кирпич используется для внутренних работ или стен, которые должны быть покрыты штукатуркой.