Черновая штукатурка стен

Главная

Полезная информация

Особенности штукатурки стен цементным раствором

Оштукатуривание стен цементно-песчаной смесью – классический способ выравнивания поверхностей. Цементный раствор создает хорошее сцепление с кирпичом или бетоном, заполняя трещины и зазоры. В результате получается долговечное и прочное покрытие.

Зачем нужна штукатурка?

Работы по оштукатуриванию производят в следующих целях:

- Выравнивание стен при черновой отделке в любых помещениях, в том числе без отопления и с повышенной влажностью (на балконах, в ванных комнатах).

- Отделка фасадов.

- Заделка швов и трещин на стенах внутри и снаружи зданий.

- Выравнивание поверхностей с сильными дефектами (трещинами, провалами).

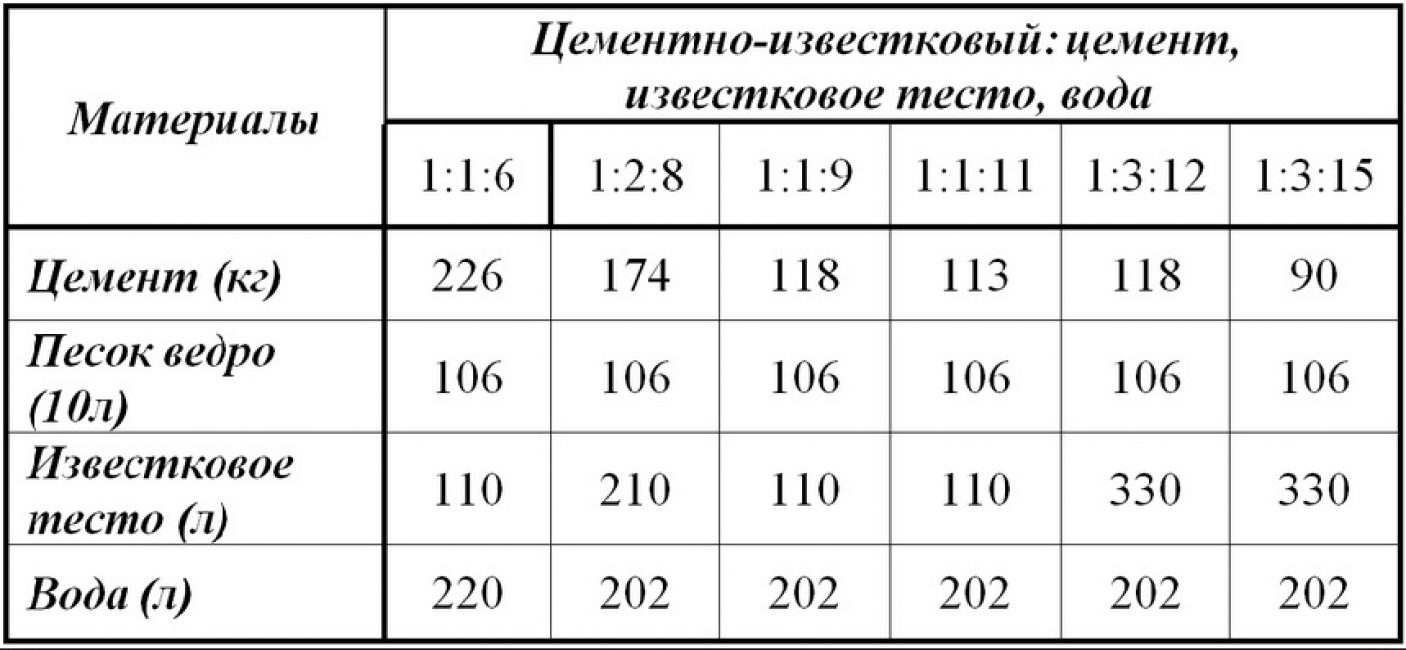

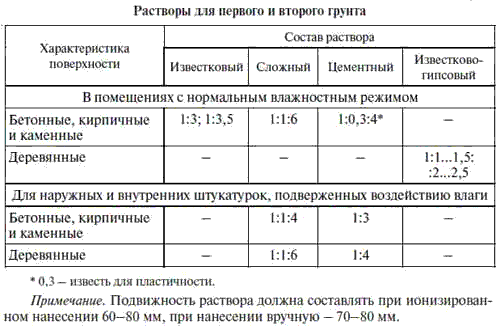

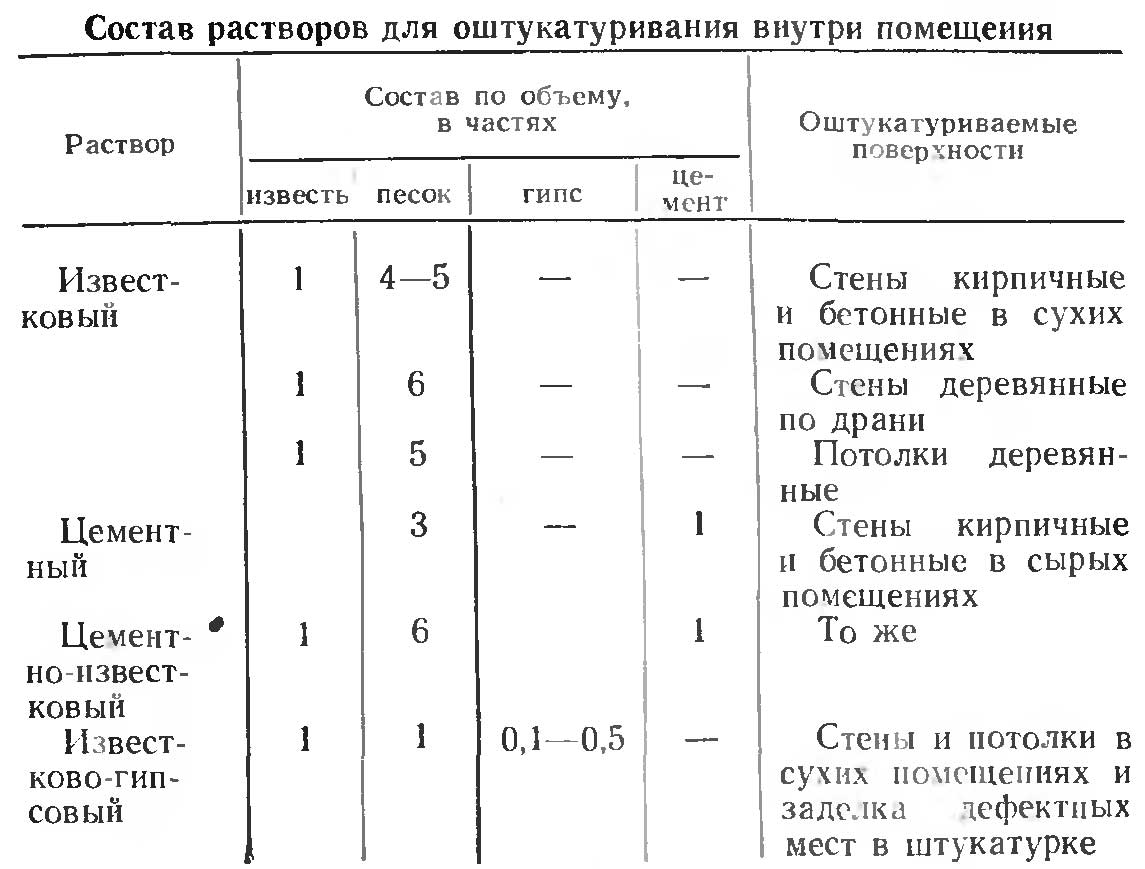

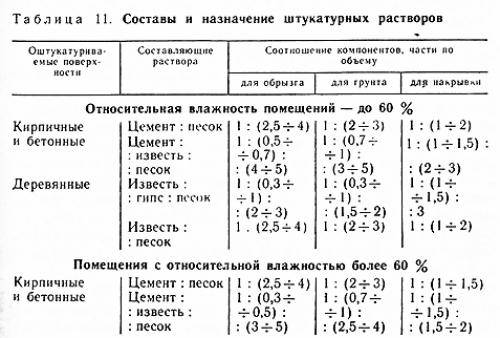

Цементно-песчаная смесь подходит для бетонных и кирпичных поверхностей. Для штукатурки каменных и деревянных стен стоит использовать цементно-известковые растворы.

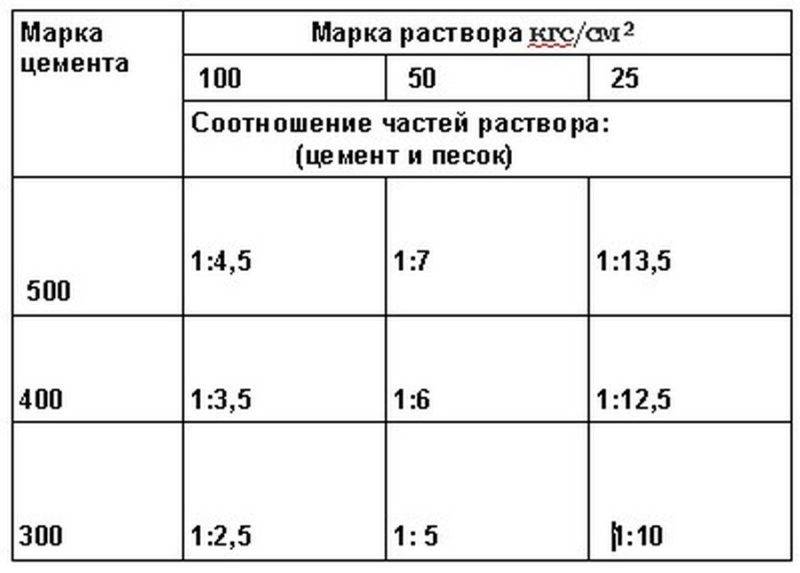

Особенности работы

В состав раствора входят ингредиенты: песок, цемент, вода в определенных пропорциях. На прочность раствора влияет маркировка цемента: марки 150-200 подходят для внутренней отделки, а М-300 и выше используют для наружных фасадных работ. Цемент М-400 и М-500 используют также для приготовления бетона М-300.

Процесс оштукатуривания включает несколько этапов:

-

Подготовка поверхности.

Стены очищают от старого покрытия, если оно было, от пыли и грязи. Затем обрабатывают грунтовкой и оставляют до полного высыхания.

-

Установка направляющих.

Для создания единой плоскости используют маячки – металлический профиль, деревянные рейки или бруски, которые крепят к поверхности на шпаклевку или саморезы. Если крупных дефектов на стене нет, выравнивание можно произвести без маяков.

-

Оштукатуривание.

Наносится не менее двух слоев штукатурки. Первый набрасывается мастерком или ковшиком, если нужен слой потолще. Второй наносят большим шпателем после того, как первый слой схватится. Здесь используется другой способ укладки – снизу вверх, небольшими участками между маяками. Раствор протягивают и выравнивают правилом. Чтобы получить более гладкую поверхность, смесь делают более жидкой (в соотношении 1 к 1 или 1 к 3 цемента и песка).

-

Затирка.

Чтобы сделать поверхность гладкой и подготовить к финишной отделке, после схватывания ее затирают теркой круговыми движениями.

Чтобы штукатурка окрепла, понадобится от 4 до 7 суток. При проведении фасадных работ это время увеличивается до двух недель.

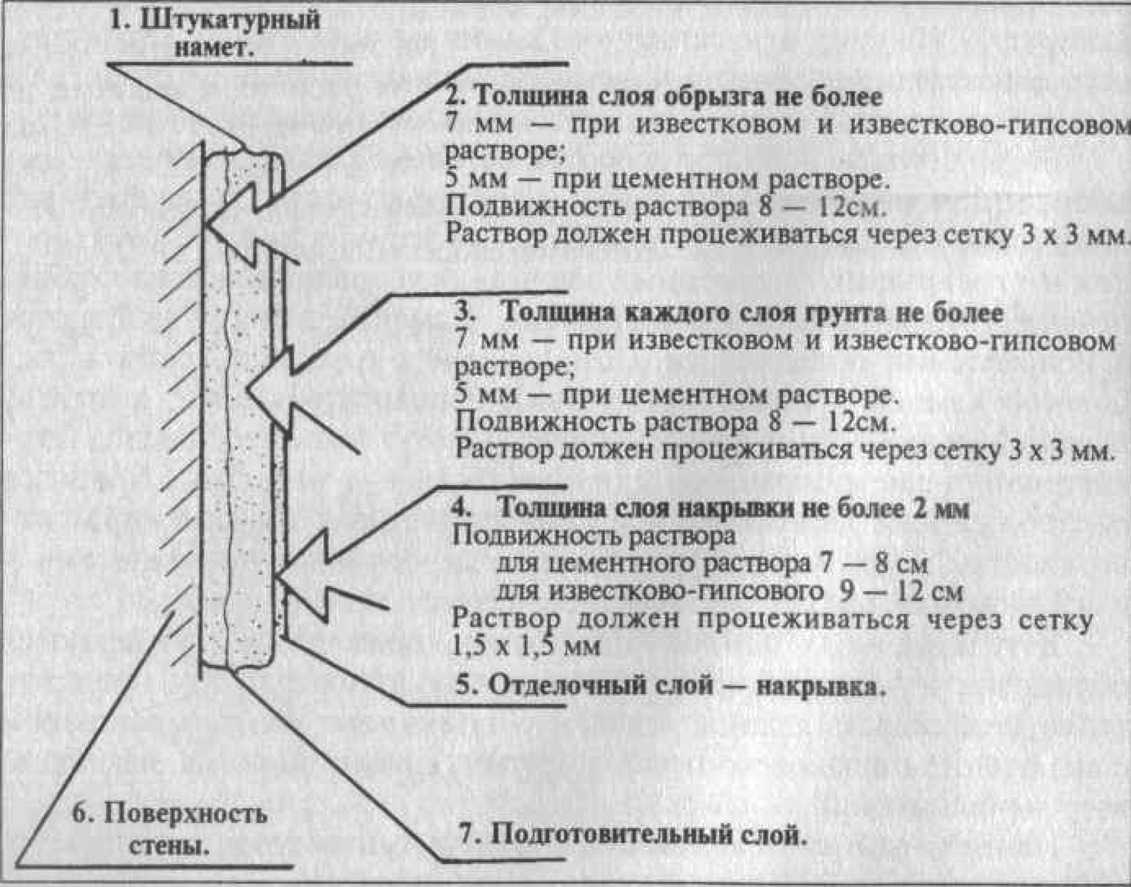

В соответствии с технологией выполнения работ, на каждом этапе используется свой способ нанесения штукатурки. На первом этапе это – «обрызг», когда состав набрасывают на поверхность. Он должен быть средней текучести, наносится нетолстым слоем. На втором этапе это – «грунт». Это более густой состав, наносится кельмой и выравнивается движениями снизу вверх. Еще один способ – это «накрывка». Приготавливают более жидкую смесь, и на увлажненную поверхность предыдущего этапа наносят слой «накрывки» слоем в 4 мм. В результате комбинирования этих способов получается ровное основание для финишной, декоративной отделки.

На первом этапе это – «обрызг», когда состав набрасывают на поверхность. Он должен быть средней текучести, наносится нетолстым слоем. На втором этапе это – «грунт». Это более густой состав, наносится кельмой и выравнивается движениями снизу вверх. Еще один способ – это «накрывка». Приготавливают более жидкую смесь, и на увлажненную поверхность предыдущего этапа наносят слой «накрывки» слоем в 4 мм. В результате комбинирования этих способов получается ровное основание для финишной, декоративной отделки.

Распространенные ошибки

Незнание свойств материала или технологии работ часто приводит к тому, что результат оштукатуривания совершенно не радует. Чего нельзя делать при оштукатуривании стен цементным раствором:

- Ускорять процесс затвердения штукатурки. Нельзя включать отопление или использовать другие способы высушивания, пока не затвердел нижний слой нанесенного раствора. Это может привести к растрескиванию, отслаиванию и разрушению покрытия.

Поэтому для высушивания штукатурки нужен хороший, естественный воздухообмен.

Поэтому для высушивания штукатурки нужен хороший, естественный воздухообмен. - Наносить штукатурку на сухой кирпич. Если кирпичную стену не увлажнить, она впитает в себя всю воду из раствора, и штукатурка растрескается.

- Наносить раствор на грязную поверхность. Частицы грязи и пыли мешают материалам сцепиться друг с другом.

- Наносить цементный раствор на гладкую бетонную стену: в этом случае возможно отслаивание штукатурки. Потому перед нанесением необходимо набросать тонкий слой смеси на бетон, создавая небольшие шероховатости.

Чтобы покрытие получилось прочным и долговечным, нужно обращать внимание на должный уровень подготовки стены к нанесению штукатурки. Ее нужно обеспылить, обезжирить, прогрунтовать. Вся площадь поверхности должна быть одинаковой по свойствам. Существуют и требования к самому составу и технике нанесения: смесь не должна быть слишком густой или жидкой, а слой – слишком толстым или тонким. Тогда штукатурка не осыпется, не растрескается, а образует ровное, надежное покрытие.

- Предыдущая статья Что такое цементация грунта?

- Следующая статья Технология заливки бетонных полов

Что ещё почитать

Для чего применяют «легкий бетон»?

Легкий бетон обладает плотностью не выше 1800 кг/м3. При его применении на 20% уменьшаются расходы на замес, и на 50% снижается трудоемкость. Обзор популярных добавок для бетона Введением в раствор добавок можно изменить его физико-химические свойства, чтобы облегчить работу с материалом в нестандартных или экстремальных условиях.Пропорции цементного раствора для кладки кирпича

В строительстве применяются различные строительные растворы: цементный, известковый, цементно-известковый раствор. Основное различие между ними заключается в виде используемого вяжущего вещества.aerodurit® IMMORTAL армирующая штукатурка / раствор

Сделайте свои стены (почти) бессмертными !

Наша воздушно-известковая армирующая штукатурка представляет собой чисто минеральный, биологический известковый армирующий раствор. Обладая высокой механической прочностью, используется в качестве армирующего материала для известковой теплоизоляционной системы аэродурит® ФЕНИКС.

Обладая высокой механической прочностью, используется в качестве армирующего материала для известковой теплоизоляционной системы аэродурит® ФЕНИКС.

Воздушно-известковая армирующая штукатурка с хорошей воздухопроницаемостью для заливки армирующей ткани

Воздушно-известковая армирующая штукатурка

Преимущества

- Высокая механическая нагрузка

- Без цемента и пуццолана

- Ускоренная карбонизация

- Регулирует влажность и климат в помещении

- Пониженная усадка

- Высокая диффузионная способность

- Натуральный, биологический, устойчивый

Специальное применение

- Подходит для памятников архитектуры

- Старые и новые здания

- Наружная и внутренняя штукатурка

Краткий обзор

Станокобработки Ручная обработка

Наружная и внутренняя штукатурка

Высокая ежедневная производительность

Характеристики Aerodurit®

Реконструкция, настенная деигидификация65%

Новые здания, ремонт, экологический 90%

Термическая изоляция, перечисленные здания 90%

Ускоренное строительное процесс, DUMALABLIVILE65%

Статья №. Размер зерна

Появление

Выход продукта (толщина нанесения 8 мм)

Контейнер

Количество единиц поставки

Размер зерна

Появление

Выход продукта (толщина нанесения 8 мм)

Контейнер

Количество единиц поставки

объявление0730 0 – 0,9 мм Светло-серый Мешок 30 кг = ок. 3 м² бумажный мешок 30 кг 42 шт. / европоддон

Описание

IMMORTAL Air-Lime Армирующая штукатурка

Материалы для скачивания

Technisches Merkblatt

Воздух означает жизнь

Армирующий раствор без напряжения

Стабилизировать всю штукатурную структуру известковой теплоизоляции aerodurit® PHOENIX надежно и долговечно с помощью воздушно-известковой армирующей штукатурки aerodurit® IMMORTAL. Этот армирующий раствор для известковых теплоизоляционных систем был специально разработан для ремонта фасадов и внутренних стен памятников архитектуры. Не содержит цемента и синтетических смол, обладает высокой воздухопроницаемостью.

Почему укрепляющий раствор?

Благодаря встроенной армирующей ткани, армирующий раствор соединяет разные основания с разным коэффициентом расширения и, таким образом, повышает устойчивость поверхности к трещинам. Дайте вашей драгоценной теплоизоляционной штукатурке aerodurit® PHOENIX эффективный защитный экран: с воздушно-известковой армирующей штукатуркой aerodurit® IMMORTAL вы сделаете ее (почти) бессмертной!

Дайте вашей драгоценной теплоизоляционной штукатурке aerodurit® PHOENIX эффективный защитный экран: с воздушно-известковой армирующей штукатуркой aerodurit® IMMORTAL вы сделаете ее (почти) бессмертной!

Подходящие продукты из извести

aerodurit® PHOENIX

Известковая теплоизоляционная ремонтная штукатурка

Феникс означает тепло и регенеративную энергию. Испытайте возрождение устойчивой, чистой натуральной изоляции без полистирола и т. д. Наша теплоизоляционная штукатурка полностью не содержит химикатов. Идеально подходит для старых и новых зданий: хорошо пропускает воздух

УЗНАТЬ БОЛЬШЕ

aerodurit® CALSOL

NATURE KEP

Известковая реставрационная финишная штукатурка

Тонкая или грубая – дело вкуса! Биологически разработанный, высококачественный 9Известковая отделочная штукатурка 0003 на основе гашеной извести четырех различных фракций. Диффузионный, полностью силицированный со всеми минеральными субстратами, не содержащий растворителей и не мелящий, с быстрой карбонизацией и хорошей устойчивостью к атмосферным воздействиям.

Диффузионный, полностью силицированный со всеми минеральными субстратами, не содержащий растворителей и не мелящий, с быстрой карбонизацией и хорошей устойчивостью к атмосферным воздействиям.

УЗНАТЬ БОЛЬШЕ

aerodurit® CALSOL

IMPERARE PRO

High End Smooth Lime Wall Finish

Гладче невозможно! Чисто биоминеральный специальный выравниватель известковых стен (гладкая известковая отделка стен), изготовленный из известняковой муки, известкового песка и высококачественной гашеной белой извести для получения гладких, сверхбелых внутренних поверхностей, особенно для реставрации памятники архитектуры . Очень твердый, устойчивый к царапинам, прочный и очень дышащий.

УЗНАТЬ БОЛЬШЕ

aerodurit® CALSOL

NATURE iE

Climatic Limewash для внутренних и наружных работ

Pure nature – наш универсал для стен. Минеральная известь высшего биологического качества. Эффект отражения тепла за счет термопигментации и термоизоляции/терморегуляции. Также для влажных помещений, сельскохозяйственных помещений и реконструкции памятников архитектуры.

Также для влажных помещений, сельскохозяйственных помещений и реконструкции памятников архитектуры.

УЗНАТЬ БОЛЬШЕ

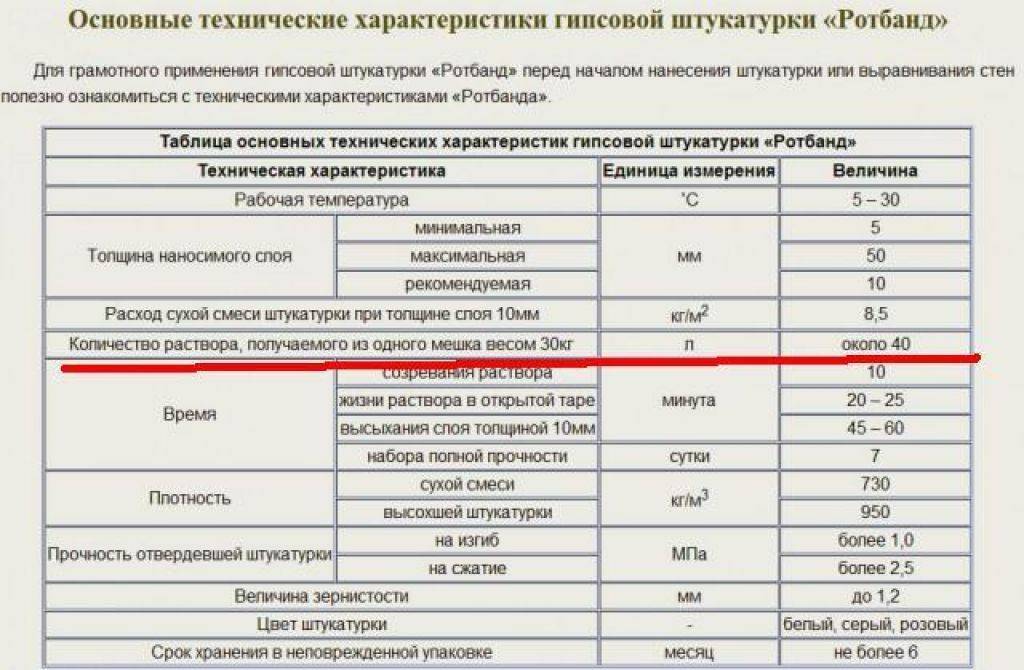

Свойства материала и характеристики удобоукладываемости гипсового раствора | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ВведениеРешающими критериями при оценке удобоукладываемости штукатурного раствора являются: хорошая стойкость при напылении, легкое сглаживание при выравнивании, пластичность и отсутствие пиллинга при отделке. Не существует стандартизированной инструкции по описанию или измерению этих характеристик. Таким образом, рабочие характеристики и, следовательно, свойства материала определяются путем распыления штукатурного раствора на пробные стены, индивидуальной обработки и окончательной оценки свежей штукатурки на основе опыта. В дополнение к такой субъективной оценке штукатурного раствора также проводятся встряхивающие испытания, при которых зависящий от скорости крутящий момент связывается с конкретными свойствами продукта. Наконец, оценка гипсового раствора с помощью испытаний, описанных в сочетании и взаимодействии с соответствующими технологическими испытаниями раствора в соотв. Для более объективной, чем на сегодняшний день, оценки свойств материалов и характеристик удобоукладываемости гипсовых растворов были разработаны методика и необходимое оборудование, о которых будет сообщено в настоящей статье. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Введение в подходПо своему характеру и поведению гипсовый раствор не является жидким в классическом понимании, но и не сыпучим материалом. Также этот раствор нельзя отнести к группе суспензий, так как преобладают объемные свойства. Его свойства и поведение под действием внешних сил определяются как жидкостью, так и объемной фазой. По своей структуре штукатурный раствор можно определить как мелкозернистый сыпучий материал, частицы которого смачиваются жидкостью. С реологической точки зрения обработка свежего раствора на стене, т.е. при разглаживании происходит в диапазоне очень малых скоростей сдвига, и его внешний вид напоминает скорее твердое тело, чем жидкость.

В некоторых случаях испытаний материалов представляется возможным соединение (последовательное расположение) как минимум двух испытаний такого типа. Из-за необратимой структуры гипсовых растворов необходимо следить за тем, чтобы критические диапазоны угла деформации не были слишком близки друг к другу (например, j I ,1 << j B ). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Процедура испытаний Цель испытаний состояла в том, чтобы выяснить, можно ли получить информацию о характеристиках удобоукладываемости гипсовых растворов с помощью реологических исследований. С одной стороны, по существующей практике проводились обычные технологические маломасштабные испытания, которые, однако, дополнялись реометрическими измерениями, с другой стороны, отдельные испытания гипсового раствора производились в лабораторных условиях по к адаптированной процедуре испытаний. A. Технологические маломасштабные испытания в сочетании с лабораторными испытаниями Стены (4 x 1,75 2 ) из вертикально-перфорированного кирпича (500 x 240 x 110 мм 3 ) служили гипсовой основой. Штукатурные растворы наносились с помощью штукатурной машины типа solomix фирмы mtec. Температура окружающей среды в испытательном стенде составляла около 20°С. Три штукатура независимо друг от друга наносили и оценивали гипсовый раствор. Параллельно с каждой операцией штукатуров производились замеры в лаборатории. После израсходования примерно половины массы раствора во время нанесения гипсового раствора 2-литровые образцы распыляли в сосуд и определяли диаметр потока. После нанесения штукатурного раствора из верхней части стены был снят кирпич, который одновременно подвергался реологическим исследованиям, а штукатурный раствор подвергался дальнейшей обработке штукатурами. B. Лабораторные испытания Независимо от мелкосерийных испытаний были проведены лабораторные испытания базового характера. Для включения в исследования поглощающей способности гипсовой основы стеклянные пластины проточной таблицы (см. DIN 1060) либо покрывали двойным слоем фильтровальных листов, либо заменяли расщепленными плитками. Для реологических исследований был доступен реометр, разработанный по проекту исследовательской лаборатории R.VOGEL совместно с RHEOTEST Medingen GmbH . Детали устройств рассматриваются в другом месте.

Запатентованная методика измерения и измерительный датчик показаны на рис. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

РезультатыБыли исследованы пять различных гипсовых растворов, см. Таблицу 1. Для мелкомасштабных испытаний использовался материал из мешковины. Лабораторные испытания были проведены со смесями, изготовленными по рецептуре смесей в соответствии с заводским стандартом, и были проверены выбранные варианты. Таблица 1 Описание используемых сухих строительных смесей заводского изготовления

В таблице 2 представлены наиболее важные результаты испытаний на штукатурку. В строках 1, 8 и 9 цитируется оценка пластырей. На языке этих экспертов «легкость» относится к прочности, необходимой при выполнении стяжки, «липкость» означает, что раствор прилипает к стяжке, а «пластичность» относится к поведению штукатурного раствора на втором этапе. отделка. Диаметры потоков в линии 3 могут быть напрямую связаны с этими утверждениями. Поскольку раствор был испытан при тех же условиях, оценки, данные штукатурами, сопоставимы с результатами измерений реометром в строках 2 и 10-13. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица 2

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

С учетом данных в строках 1, 2 и 3 можно констатировать:

Как величина, характерная для материала, момент разрушения также может быть определен для гипсового раствора в определенных лабораторных условиях. Эти результаты измерений можно найти в строках с 4 по 7 таблицы 2. Данные в строке 5 были определены в испытательной установке в соотв. к рис. 4, т. е. растворная плитка на плотной гипсовой основе. Эффект изменения гипсовой основы, т.е. для КЗП, показано в строках 6 и 7.

Что касается заявлений штукатуров о липкости и пластичности (см. строки 8 и 9) обеспокоены тем, что реологические исследования все еще оставляют некоторые вопросы без ответа. Причина в том, что, с одной стороны, отклонения от требуемого состояния «нелипкий» и «хорошая пластичность» происходят исключительно и одновременно с КГП 2, а с другой стороны, классификация под известными физическими терминами неуверен. Рассматривая в этом контексте результаты испытаний на ползучесть в строках с 10 по 13, мы находим указание в строке 11. Приведенные здесь значения необратимой деформации j II,120 /j I,1 для КГП 2 заметно отклоняются от таковых для других штукатурок. Однако еще слишком рано делать выводы из этого наблюдения, поскольку для этого требуется информация о точном составе материала, которая, к сожалению, отсутствует.

Поскольку практически отсутствуют количественные данные о составе материалов исследованных строительных растворов, результаты испытаний на ползучесть не имеют большого значения. Рис. 9 показывает, сколько ценной информации не может быть получено, и должен дать стимул для продолжения исследовательской работы. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

При одинаковом диаметре потока a = 171 мм и одинаковой нагрузке на образцы TV = T I..II = 15 мНм отчетливо видны различия в материалах. Если использовать для оценки диапазона восстановления экспоненциальную функцию вида или в безразмерной записи , , мы находим, что испытание на ползучесть дает всего 7 данные, а именно прямые измеренные значения j I,1 ; j II,1 ; j II,120 соотв. j II, и косвенные измеренные значения а ; б; в; желтовато-коричневый б. Представление абсолютных измеренных значений на рис.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Резюме и выводыВ статье сообщается об испытаниях гипсовых растворов на установке для мелкосерийных испытаний и в лаборатории. Обычные штукатурные оценки работоспособности гипсовых растворов сравнивают с реологическими измерениями. Свойства свежего раствора, определяемые на вновь разработанном оборудовании, соответствуют практическому опыту применения. Сравнение реологических измерений с оценками штукатуров показывает, что принципиальных расхождений нет. Кроме того, реологические параметры дают полезные советы по контролю качества и разработке новых штукатурных растворов. Для получения более достоверных результатов реометрических измерений, особенно в отношении испытаний на ползучесть, необходимо сосредоточиться на определении параметров материала с помощью модельных смесей. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Поэтому для высушивания штукатурки нужен хороший, естественный воздухообмен.

Поэтому для высушивания штукатурки нужен хороший, естественный воздухообмен.

DIN-EN является основой для составления растворных смесей.

DIN-EN является основой для составления растворных смесей. Поэтому, в отличие от общепринятой характеристики строительных растворов кривыми текучести, для описания свойств гипсовых растворов используются другие известные реологические опыты. Это испытание на ползучесть , испытание на деформацию при сдвиге и испытание на остаточную деформацию 9.0146 . Характерные особенности этих тестов можно увидеть на следующих рисунках.

Поэтому, в отличие от общепринятой характеристики строительных растворов кривыми текучести, для описания свойств гипсовых растворов используются другие известные реологические опыты. Это испытание на ползучесть , испытание на деформацию при сдвиге и испытание на остаточную деформацию 9.0146 . Характерные особенности этих тестов можно увидеть на следующих рисунках.

Из-за разрушения конструкции момент быстро уменьшается с каждым последующим поворотом измерительного датчика. Определенные свойства материала могут быть связаны с дальнейшей формой кривой.

Из-за разрушения конструкции момент быстро уменьшается с каждым последующим поворотом измерительного датчика. Определенные свойства материала могут быть связаны с дальнейшей формой кривой.

Образцы по 2 кг в соотв. по DIN 18555, смешивали в смесителе Hobart и с помощью расходомера Hägermann определяли диаметр потока и . Эмпирическое значение 165 < a < 175 мм было зафиксировано как требуемый диапазон. Отклоняющиеся образцы отбраковывались.

Образцы по 2 кг в соотв. по DIN 18555, смешивали в смесителе Hobart и с помощью расходомера Hägermann определяли диаметр потока и . Эмпирическое значение 165 < a < 175 мм было зафиксировано как требуемый диапазон. Отклоняющиеся образцы отбраковывались. 4. Датчик погружается в строительный раствор, лежащий на пластине расходомера, или нанесенный/распыленный на другое основание. Пятно раствора не должно подвергаться никаким дальнейшим нарушениям. Затем измеряют поведение штукатурного раствора в отношении ползучести, напряжения сдвига и остаточной деформации. Требуемое точное измерение касается в первой строке трех величин времени t , крутящий момент T и угол перекоса j в переменном расположении друг относительно друга. В некоторых случаях требуется дополнительное измерение разницы высот.

4. Датчик погружается в строительный раствор, лежащий на пластине расходомера, или нанесенный/распыленный на другое основание. Пятно раствора не должно подвергаться никаким дальнейшим нарушениям. Затем измеряют поведение штукатурного раствора в отношении ползучести, напряжения сдвига и остаточной деформации. Требуемое точное измерение касается в первой строке трех величин времени t , крутящий момент T и угол перекоса j в переменном расположении друг относительно друга. В некоторых случаях требуется дополнительное измерение разницы высот.

перелома

перелома ..166

..166

Но тенденция обоих показателей соответствует.

Но тенденция обоих показателей соответствует. Данные в строках 10-13 позволяют предположить, что тогда из испытаний на ползучесть можно сделать ряд выводов.

Данные в строках 10-13 позволяют предположить, что тогда из испытаний на ползучесть можно сделать ряд выводов. е. дисперсионных клеев такое поведение явно обусловлено клеящими свойствами. Если бы состав образцов был известен, то можно было бы выяснить, какому компоненту приписываются эти свойства.

е. дисперсионных клеев такое поведение явно обусловлено клеящими свойствами. Если бы состав образцов был известен, то можно было бы выяснить, какому компоненту приписываются эти свойства. Становится очевидной зависимость момента разрушения от характера раствора, а также тенденция развития после разрушения конструкции примерно такая же. Отклонение для КГП 1 на правом последнем участке кривой указывает на небольшую липкость, что подтверждается отчетами штукатуров.

Становится очевидной зависимость момента разрушения от характера раствора, а также тенденция развития после разрушения конструкции примерно такая же. Отклонение для КГП 1 на правом последнем участке кривой указывает на небольшую липкость, что подтверждается отчетами штукатуров. После смешивания образцы быстро распределяли по известной методике. В начале реологических исследований в наличии имелось четыре одинаково обработанных образца раствора. Один результат этой серии испытаний показан на рис. 8. Очевидно, что время между окончанием испытания на технологическом столе и испытанием на остаточную деформацию дает о себе знать только для периодов более получаса. Тенденция развития момента перелома остается неизменной. Только в том случае, если время между окончанием испытания на технологическом столе и испытанием на остаточную деформацию составляет два часа, материал показывает признаки хрупкого разрушения. В этом случае раствор следует выбросить.

После смешивания образцы быстро распределяли по известной методике. В начале реологических исследований в наличии имелось четыре одинаково обработанных образца раствора. Один результат этой серии испытаний показан на рис. 8. Очевидно, что время между окончанием испытания на технологическом столе и испытанием на остаточную деформацию дает о себе знать только для периодов более получаса. Тенденция развития момента перелома остается неизменной. Только в том случае, если время между окончанием испытания на технологическом столе и испытанием на остаточную деформацию составляет два часа, материал показывает признаки хрупкого разрушения. В этом случае раствор следует выбросить. На рис. 9 сравниваются испытания на ползучесть двух растворов КГП и КЗЛП. Слева представлены абсолютные значения, а справа участок безразмерного графика угла дисторсии в виде j / j I,1 видно.

На рис. 9 сравниваются испытания на ползучесть двух растворов КГП и КЗЛП. Слева представлены абсолютные значения, а справа участок безразмерного графика угла дисторсии в виде j / j I,1 видно. 9 выявляет разницу по порядку величины первой группы, безразмерное представление показывает различия второй группы значений.

9 выявляет разницу по порядку величины первой группы, безразмерное представление показывает различия второй группы значений.