Как рассчитать количество газосиликатных блоков на дом

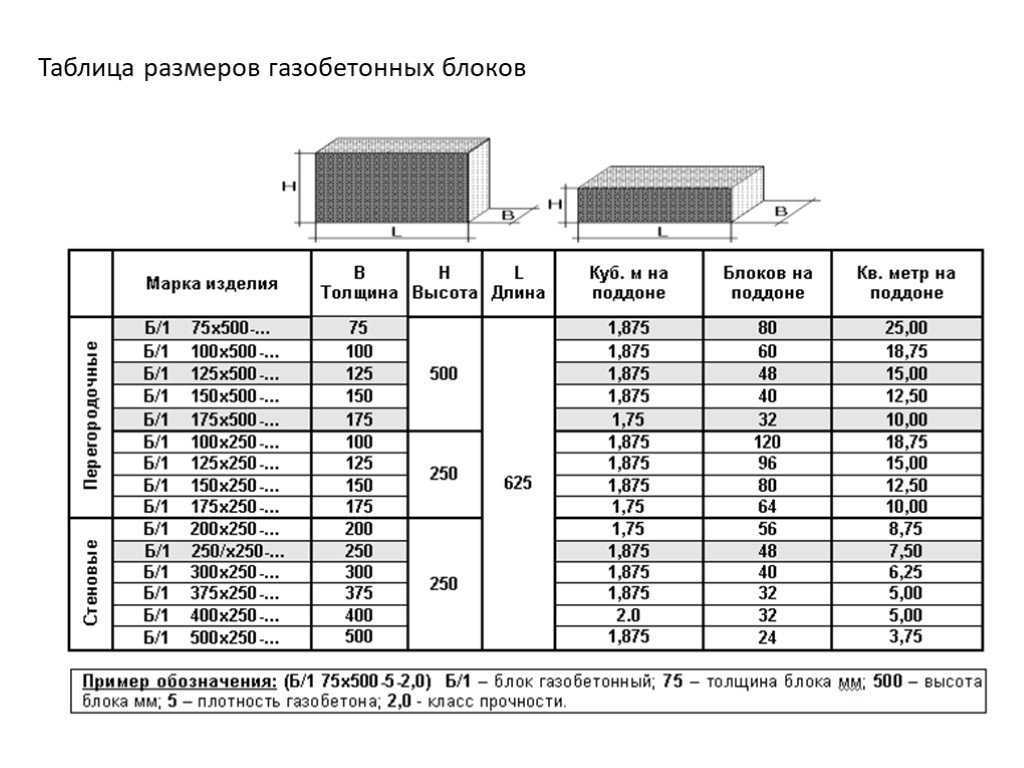

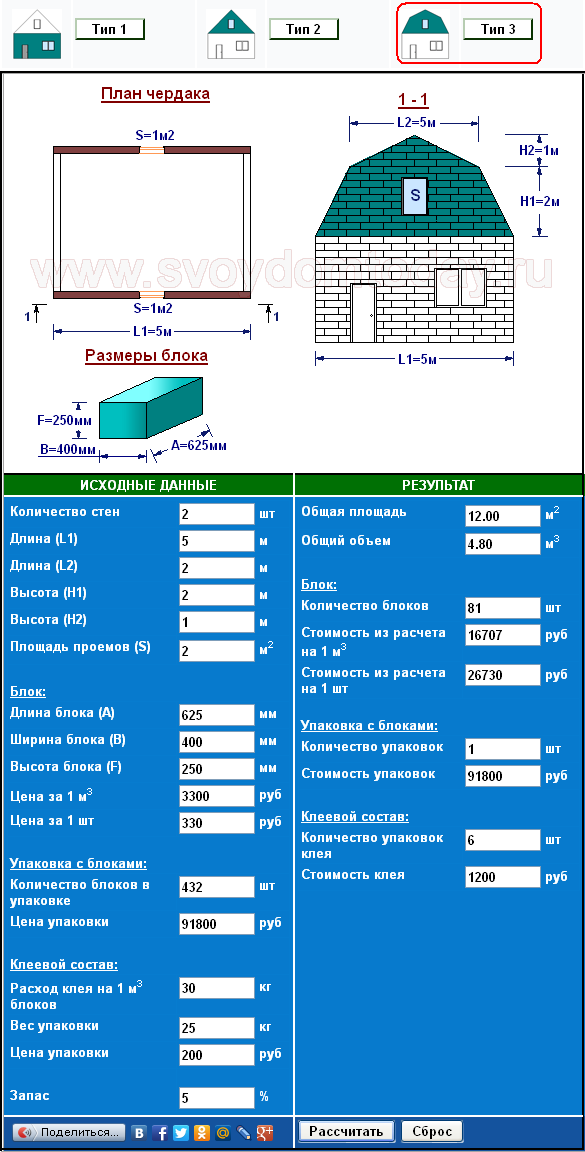

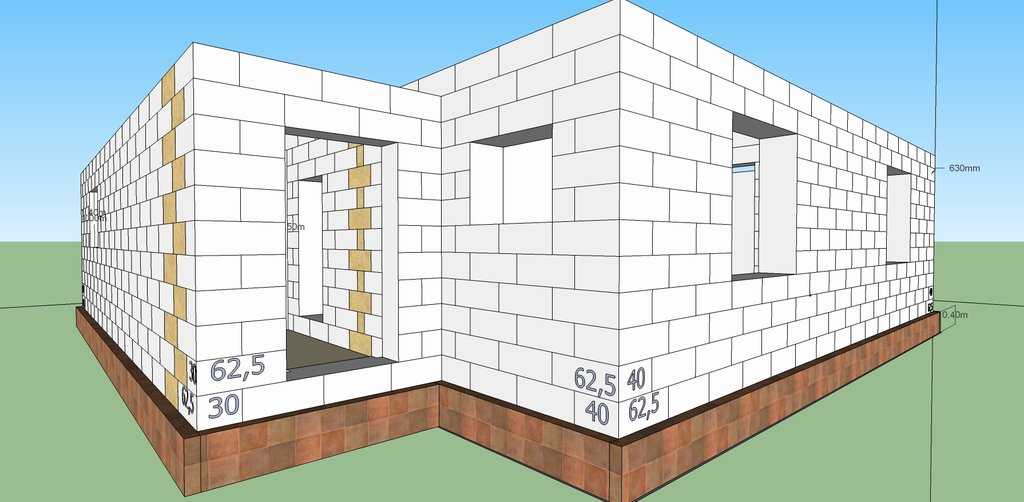

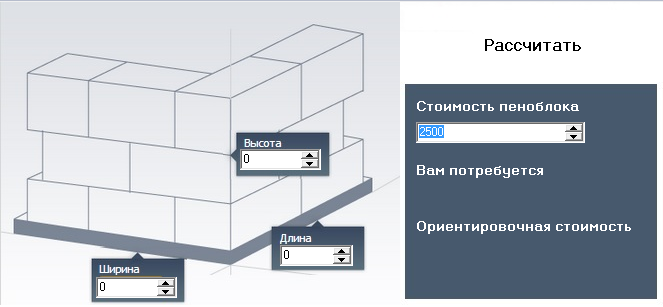

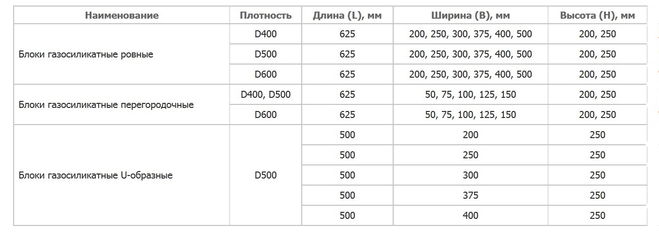

Когда предполагается при строительстве использовать легкий бетон, то требуется знать о том, как рассчитать количество газосиликатных блоков на дом. Можно приобрести газосиликаты разного назначения, например, они могут предназначены для возведения стен, могут быть перегородочными, для обустройства межкомнатных перегородок. Можно купить товар поштучно или в кубических метрах. Это указывает на необходимость еще до момента начала работ определить, сколько газосиликатов или какой их объем потребуется.

Дома из газосиликных блоков имеют достаточно высокие теплоизоляционные характеристики, поэтому утеплять их рекомендуется только в регионах с сильными морозами.

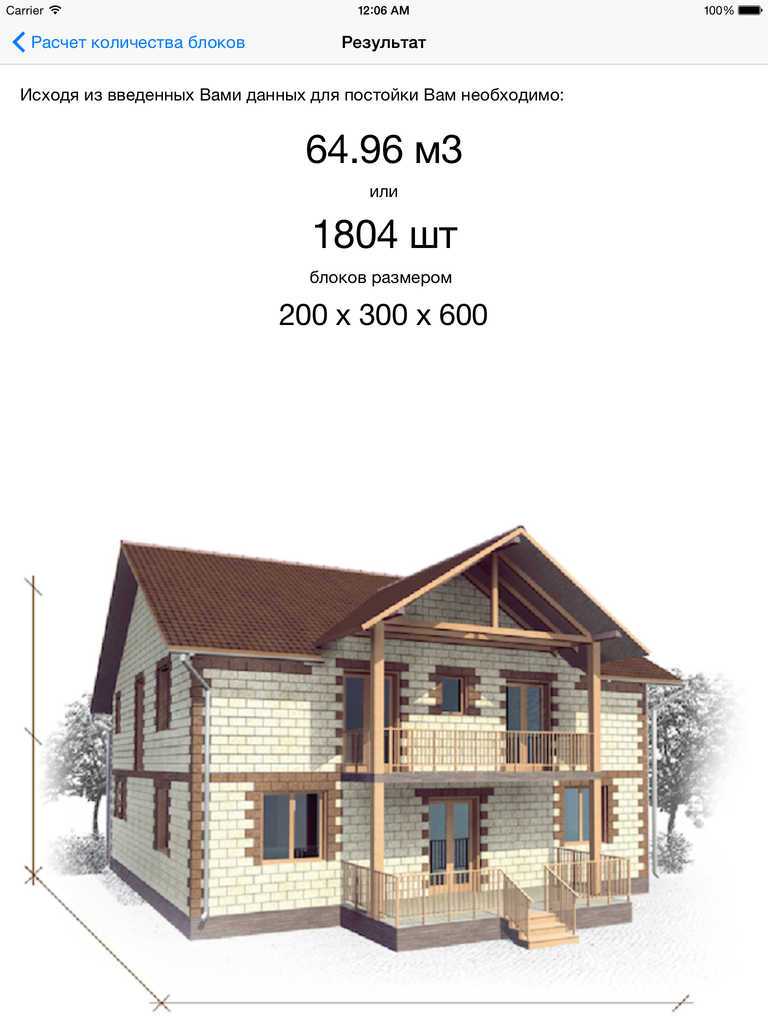

Первоначально предстоит самостоятельно определить, какое количество блоков содержится в 1 м3. Если для проведения строительства дома были выбраны газосиликаты с габаритами 200х300х600 мм, то эти параметры могут быть переведены в метры. Один метр содержит 1000 мм. Так, размеры брикета в метрах выглядят следующим образом 0,2х0,3х0,6 м. Для того чтобы узнать объем одной единицы товара, необходимо умножить между собой эти данные — получится 0,036 м3. Для определения числа газосиликатных блоков в 1 м3 необходимо этот объем разделить на объем одной единицы товара, что позволит получить цифру 27,8. Такое число блоков с вышеуказанными размерами содержится в 1 м3.

Так, размеры брикета в метрах выглядят следующим образом 0,2х0,3х0,6 м. Для того чтобы узнать объем одной единицы товара, необходимо умножить между собой эти данные — получится 0,036 м3. Для определения числа газосиликатных блоков в 1 м3 необходимо этот объем разделить на объем одной единицы товара, что позволит получить цифру 27,8. Такое число блоков с вышеуказанными размерами содержится в 1 м3.

Далее можно производить расчеты числа единиц товара для возведения дома. Для конкретного случая предстоит использовать определенные параметры.

Вернуться к оглавлению

Пример расчета брикетов

Таблица характеристик газосиликатных блоков.

Для того чтобы произвести расчет количества требуемого объема товара, предстоит выполнить некоторые действия:

- рассчитать периметр стен в доме, включая внешние;

- определить площадь стен, для чего их периметр требуется умножить на ширину.

На следующем этапе предстоит рассчитать произведение ширины и длины каждого оконного и дверного проема, а после их сложить.

Из площади возводимых элементов предстоит отнять площадь проемов. Это поможет определить площадь кладки. Последнее значение стоит умножить на толщину, при этом получится объем материала в кубических метрах, который уйдет на проведение кладки. Если этот параметр разделить на число единиц материала в 1 м3, это позволит узнать о том, сколько брикетов в штуках.

Теперь можно рассмотреть конкретный пример, который позволит понять, сколько брикетов понадобится для определенного дома. Для того чтобы произвести правильный расчет количества материала, необходимо найти на плане параметры дома, взяв ширину и длину постройки (все цифры указаны в метрах): 10,800х2+24,000х2=69,6. Этот показатель определяет проектную длину наружных элементов постройки.

Преимущества стен из газосиликатных блоков.

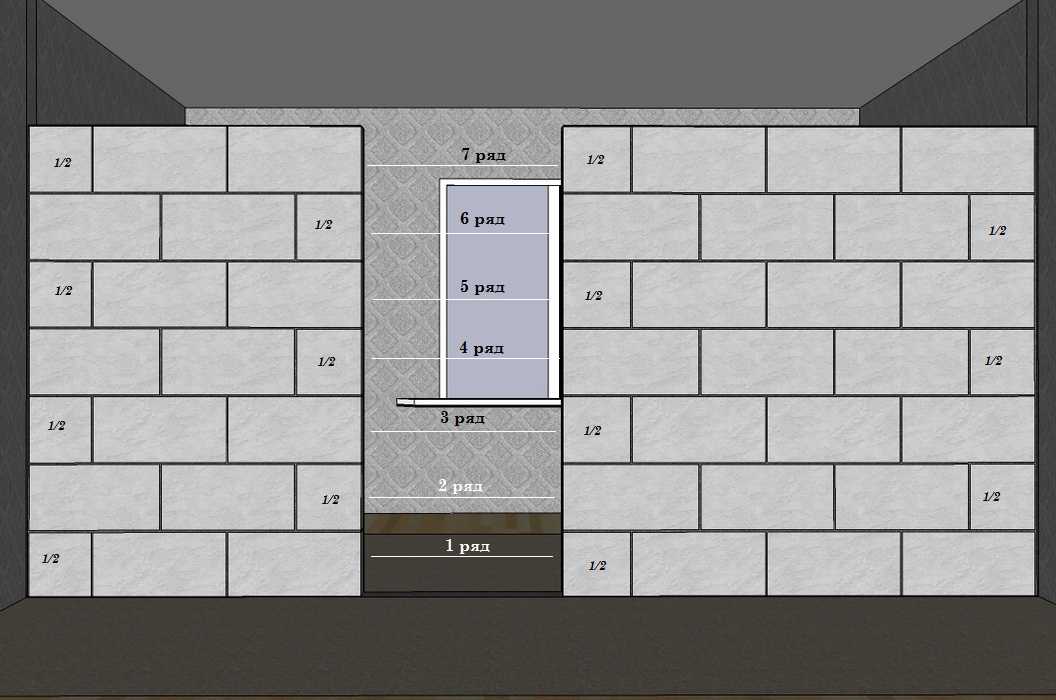

Теперь на плане следует отыскать проектную ширину постройки. В данном случае она эквивалентна 2,70 м, при этом по вертикали цокольная часть равна 0,4 м, без учета общей высоты постройки. В ходе кладки наружных элементов монтаж будет производиться так, чтобы ширина возводимой части дома оказалась эквивалентна 0,3 м, то есть брикет в кладке будет ограничен 0,2 м по высоте.

В ходе кладки наружных элементов монтаж будет производиться так, чтобы ширина возводимой части дома оказалась эквивалентна 0,3 м, то есть брикет в кладке будет ограничен 0,2 м по высоте.

В процессе возведения используется раствор на основе цемента и песка, он образует швы с параметрами по вертикали в 0,015 м, что верно для одного ряда кладки. Так, с учетом смеси можно взять за основу высоту изделия в кладке в пределах 0,215 м.

Теперь можно рассчитать количество рядов для возведения дома: 2,70 нужно разделить на 0,215, первое значение представлено проектной шириной стен, второе — высотой изделия. Получаем значение 12,56, что и станет определять рядность.

При строительстве дома не применяется укладка в ½ блока, поэтому можно взять за основу 13 рядов. Можно рассчитать площадь наружных элементов следующим образом: 69,6х2,6=180,96 м2.

http://ostroymaterialah.ru/youtu.be/DvKkvUun5GM

Из этой цифры нужно вычесть произведение длины и ширины всех проемов. В данном примере произведение равно 30,3 м2. Из первой цифры стоит вычесть вторую, в итоге получится 151 м

В данном примере произведение равно 30,3 м2. Из первой цифры стоит вычесть вторую, в итоге получится 151 м

Дому можно придать законченный вид после строительства, отделав внешнюю поверхность фасада.

Проекты домов из газобетона. Что тебе важно знать?

Дорогой Читатель, наша компания ООО “ТД “МодульCтрой” подготовила для тебя познавательную статью на тему строительства дома из газобетона. Наверняка ты знаком с преимуществами использования газобетонных и газосиликатных блоков. В этой статье мы тебе о них напомним. Обязательно расскажем и о минусах газобетонных материалов, чтобы ты принял максимально взвешенное решение.

Что такое газобетон?

Если простым языком, то это строительный материал, структура которого состоит из воздушных пор. Интересуют детали? Это смесь цемента, кварцевого песка, воды и негашеной извести. Его еще называют ячеистый бетон. Главной «фишкой», необходимой для газообразования, является алюминиевая пудра. При ее смешивании с основными компонентами выделяется водород.

Плюсы газоблока

- Цена на газобетон примерно на 1/3 дешевле кирпича.

- Легкость. Снижает нагрузку на фундамент. Особенно, если он не совсем качественный.

- Высокая теплоизоляция за счет пор. Принцип как у стеклопакета.

- Звукоизоляция.

Бывает сигнализацию от машины не всегда услышишь.

Бывает сигнализацию от машины не всегда услышишь. - Пожаробезопасность. Можно использовать этот материал вместо мангала!

- Быстровозводимые. Принцип ЛЕГО.

Минусы газоблоков

- Влагостойкость. При прямом погружении в воду края могут намокать до 1 см.

- Прочность. Менее прочен, чем бетон и кирпич.

- Требует облицовки и стяжки.

- Не совсем подходит для многоэтажного строительства.

А какой газобетон бывает?

Многие, а может быть и ты, путаются в различиях между блоками из газосиликата и газобетона. И это нормально, так как суть одна. Но есть небольшие детали, о которых ниже.

Перед тем, как купить газосиликатный блок, тебе нужно понимать, что при изготовлении газосилиската используют больше извести в составе. Запланируешь купить газобетонный блок, то знай, что упор делается на цемент. Поэтому их характеристики немного отличаются.

Для наглядности построили для тебя таблицу:

|

Параметры |

Газосиликат |

Газобетон |

|---|---|---|

|

Плотность марки (кг/м3) |

300 – 700 |

300 – 700 |

|

Теплоизоляция |

лучше |

хуже |

|

Прочность изделия (кг/см2) |

больше |

меньше |

|

Расположение пор |

равномернее |

|

|

Водостойкость |

больше |

меньше |

|

Вес материала |

меньше |

больше |

|

Пожаробезопасность |

хуже |

лучше |

|

Шумоизоляция |

тише |

громче |

|

Долговечность |

хуже |

лучше |

|

Цвет |

белый |

|

|

Цена блоков |

выше |

ниже |

|

Морозоустойчивость |

хуже |

лучше |

|

Геометрическая форма |

ровнее |

менее ровная |

Производство газобетонных блоков?

А теперь, друг мой, ближе к делу.

Например, при заливке формы блока, нужно заливать ее на половину и делать паузы для поднятия на поверхность газа. По итогу это придаст продукту более прочную структуру. Но некоторые заливают все формы за раз.

Или при той же заливке могут использоваться кривые стенки, которые давно не менялись. В итоге форма получается кривой и при выкладке возникнут большие проблемы.

Бывало от «кустарных производителей» в структуре товара попадалась стружка, стекло, земля. Явно прочности это не придает.

Поэтому очень важно работать с проверенным поставщиком стройматериалов.

Купить газобетонные блоки ЭКО в Ярославле

После многих проб и ошибок наша компания ООО “ТД “Модульстрой”остановились на заводе газосиликатных блоков ООО «ЭКО».

- Газобетонные блоки ЭКО использовались в строительстве «Москва – Сити» – известный офисный центр в Москве.

- Оборудование Wahrhahrn делает геометрию продукта на столько ровной, что позволяет использовать на поверхности клеевые составы, а не цементные растворы.

- Завод ЭКО имеет 5 автоклавов немецкого производства, длинной 30 метров. Это позволяет не только ускорить процесс затвердевания, но и увеличить прочность ячеистого бетона на молекулярном уровне.

Где найти лучшую цену на газобетон?

Скажем тебе честно, самую низкую цену найти не трудно! Но мы с тобой прекрасно понимаем, что нужно семь раз отмерить, прежде чем принять решение. Одно тебе можем гарантировать точно. Обратившись к нам, стоимость блоков ЭКО будет для тебя ниже, чем их заводские цены. Крупные оптовые объемы и долголетние сотрудничество с ООО «ЭКО» позволяют компании ООО “ТД “Модульстрой” получать лучшую цену на рынке. Также удовлетворять спрос качественными газобетонными и газосиликатными блоками!

Крупные оптовые объемы и долголетние сотрудничество с ООО «ЭКО» позволяют компании ООО “ТД “Модульстрой” получать лучшую цену на рынке. Также удовлетворять спрос качественными газобетонными и газосиликатными блоками!

Дорогой читатель, планируешь построить дом из газобетона? Тогда ознакомься с нашим предложением.

Если ты хочешь получить полезную информацию на тему «Пенобетон», тогда добро пожаловать в эту статью.

Натриево-силикатные клеи

ТЕГИ: Водоразбавляемые клеи Герметики

Эта статья была впервые опубликована в 2006 г. и переработана в 2021 г.

Растворимые силикаты натрия, широко известные как «жидкое стекло», представляют собой бесцветные недорогие неорганические материалы. При использовании в качестве клея жидкие силикаты предлагают:

- Значительно низкая стоимость

- Универсальность и

- Простота обращения

Их основное применение – склеивание пористых оснований , таких как бумага и картон, где требуется недорогой, быстродействующий клей.

Другие области применения силикатов натрия включают приклеивание дерева, металлической фольги или стекла к пористым субстратам, приклеивание изоляции из стекловолокна, а также изготовление литейных форм и абразивных кругов. Из-за своей неорганической природы силикаты натрия могут быть включены в состав промышленных цементов с исключительно высокой устойчивостью к температурам и химическим веществам.

Клеи на основе силиката натрия обычно поставляются в виде вязкого водного раствора . Адгезионная связь образуется за счет:

- испарения воды и/или

- Химическая реакция

Водные растворы силиката натрия часто используются непосредственно в качестве немодифицированного клея , но их также можно смешивать с полимерными добавками для улучшения конкретных свойств, таких как ударная вязкость. Силикаты натрия также могут использоваться в качестве недорогой модифицирующей добавки в других клеях на водной основе . Эти клеи демонстрируют умеренную степень липкости , и необходимо прикладывать удерживающее усилие до тех пор, пока соединение не станет достаточно сухим. К счастью, растворы силиката натрия быстро высыхают, и в результате их можно использовать во многих операциях, требующих высокой скорости машины.

Эти клеи демонстрируют умеренную степень липкости , и необходимо прикладывать удерживающее усилие до тех пор, пока соединение не станет достаточно сухим. К счастью, растворы силиката натрия быстро высыхают, и в результате их можно использовать во многих операциях, требующих высокой скорости машины.

Хотя сухой клей, как правило, устойчив к высоким температурам и химическим воздействиям, он хрупкий и в некоторой степени чувствителен к воде, если только он полностью не обезвожен или не подвергся химической реакции. Водостойкость можно улучшить путем взаимодействия силикатов натрия с различными кислотными соединениями или соединениями тяжелых металлов. Добавление сахара, глицерина и других материалов способствует удержанию влаги в пленке и повышает ее гибкость, липкость и прочность. Каолиновую глину часто добавляют в повышают вязкость и предотвращают чрезмерное проникновение в пористые подложки.

Основные преимущества клеев на основе силиката натрия:

- Относительно низкая стоимость

- Общее сопротивление горению и

- Пригодность для быстрого нанесения покрытий на водной основе на многие пористые подложки

Силикаты натрия производятся из легкодоступного недорогого сырья и, следовательно, имеют низкую стоимость по сравнению с большинством клеев на основе синтетических органических полимеров. Клеи на основе силиката натрия также очень устойчивы к экстремально высоким температурам. Некоторые из них могут выдерживать температуру до 1100°C. Из-за своей неорганической природы они считаются полностью огнестойкий и устойчивый к микробам или нападению животных, поэтому клеи на основе силиката натрия часто используются в строительстве.

Клеи на основе силиката натрия также очень устойчивы к экстремально высоким температурам. Некоторые из них могут выдерживать температуру до 1100°C. Из-за своей неорганической природы они считаются полностью огнестойкий и устойчивый к микробам или нападению животных, поэтому клеи на основе силиката натрия часто используются в строительстве.

Давайте углубимся, чтобы узнать о производстве силикатов натрия, а также об их основных свойствах, областях применения и проблемах безопасности.

Силикаты натрия – процесс производства и формы

Силикаты натрия доступны либо в виде жидких водных растворов (от 1 до 10 пуаз), либо в виде твердых порошков, подходящих для использования в сухих клеевых смесях. Их изготавливают путем сплавления различных пропорций песка или диоксида кремния (SiO 2 ) и кальцинированной соды или оксида натрия (Na 2 O), как показано на рисунке ниже. Полученное стекло затем растворяют в воде или измельчают в мелкую сетку.

Процесс производства силиката натрия 1

Варьируя соотношение SiO 2 к Na 2 O и содержание твердых веществ, можно получить клеевые растворы силиката натрия, обладающие значительно различными свойствами для конкретных промышленных применений. SiO 9Отношение 0071 2 к Na 2 O обычно варьируется от 1,6 до 3,3, а содержание твердых веществ обычно находится в диапазоне от 25 до 65%. В таблице ниже показаны характеристики различных сортов силиката натрия, имеющихся в продаже, а также их общее применение.

| Жидкие растворы силиката натрия | ||||||

| Весовое соотношение (SiO 2 /Na 2 O) | Содержание твердых веществ, вес.% | Вязкость при 20°C сП | Плотность, фунт/галлон | Заявление | ||

| 3,25 | 39,2 | 8300 | 11,8 | Обмотка труб, картон, ДВП, стеновые панели, ламинирование фанеры, огнеупорный цемент | ||

| 3,22 | 37,6 | 1800 | 11,6 | |||

| 3,22 | 38,7 | 4000 | 11,8 | Герметик для намотки труб, бетона и металлических отливок (разбавленный) | ||

| 2,88 | 42,7 | 9600 | 12,3 | Намотка труб, запайка картона (раствор обладает большей липкостью, чем другие) | ||

| 2,84 | 43,1 | 700 | 12,3 | Герметик для литья металлов | ||

| Порошкообразный силикат натрия | ||||||

| Весовое соотношение (SiO 2 /Na 2 O) | Na 2 O, вес. % % | SiO 2 , вес. % | H 2 O, вес. % | Плотность, фунт/фут 2 | Размер порошка | |

| 3,22 | 23,1 | 74,4 | 0 | 88 | Через 65 ячеек | |

| 3,22 | 19,2 | 61,8 | 18,5 | 44 | Через 100 меш | |

| 2,40 | 23,8 | 57,2 | 17,5 | 38 | Через 100 меш | |

| 2,00 | 27,0 | 54 | 18,0 | 46 | Через 100 меш | |

Типичные свойства жидких и порошкообразных силикатов натрия 1,2

Вязкость жидких силикатов может варьироваться от очень жидких до относительно густых продуктов с незначительной текучестью. Как правило, для клеевых продуктов используют растворы силикатов натрия с более высоким соотношением SiO 2 /Na 2 O (2,8-3,3). Они легко доступны наливом или в бочках от производителей, таких как PQ Corporation и Occidental Chemical Corporation. Растворы следует хранить при комнатной температуре, чтобы предотвратить замерзание и обеспечить лучшее смачивание субстрата.

Как правило, для клеевых продуктов используют растворы силикатов натрия с более высоким соотношением SiO 2 /Na 2 O (2,8-3,3). Они легко доступны наливом или в бочках от производителей, таких как PQ Corporation и Occidental Chemical Corporation. Растворы следует хранить при комнатной температуре, чтобы предотвратить замерзание и обеспечить лучшее смачивание субстрата.

Порошки марки различаются по составу, размеру частиц и степени гидратации. Различные порошки силиката натрия будут различаться по скорости растворения в зависимости от этих свойств. Время полного решения может варьироваться от минут до часов. Гидратированные порошки были специально разработаны для быстрого растворения в воде при комнатной температуре. Эти продукты часто используются в качестве редиспергируемых клеев или сухих смесей для полевых цементов.

Силикаты калия (SiO 9смеси 0071 2 /K 2 O) также коммерчески доступны из тех же источников, которые производят силикаты натрия. Эти решения имеют схожие свойства применения и настроек. Однако силикаты калия обладают свойствами (например, более высоким электрическим сопротивлением), которые больше подходят для определенных применений. Силикаты калия не используются так широко, как клеи на основе силиката натрия, поскольку они имеют более высокую стоимость.

Эти решения имеют схожие свойства применения и настроек. Однако силикаты калия обладают свойствами (например, более высоким электрическим сопротивлением), которые больше подходят для определенных применений. Силикаты калия не используются так широко, как клеи на основе силиката натрия, поскольку они имеют более высокую стоимость.

Механизм схватывания и образования связи

Жидкие растворы силиката натрия превращаются в твердые клеевые соединения за счет потери воды или химического механизма отверждения. Эти механизмы могут применяться по отдельности или в комбинации в зависимости от требований приложения.

- Потеря воды происходит либо путем испарения, либо путем сорбции через пористые материалы субстрата.

- Химическое отверждение часто используется для улучшения свойств конечной клейкой пленки, таких как раннее развитие прочности, влагостойкость и предельная прочность сцепления.

Жидкие продукты из силиката натрия слегка липкие, но они имеют лишь умеренную липкость по сравнению со многими органическими клеями , чувствительными к давлению . По мере испарения воды жидкие силикаты становятся все более липкими и вязкими. Как правило, только небольшая часть воды (несколько процентов по весу) должна испариться, прежде чем клей проявит хорошую прочность при обработке. Поэтому клеи на основе силиката натрия часто используются в приложениях, требующих высоких скоростей машин и характеристики быстрой настройки . Влияние испарения воды на вязкость некоторых жидких продуктов из силиката натрия показано в таблице ниже.

По мере испарения воды жидкие силикаты становятся все более липкими и вязкими. Как правило, только небольшая часть воды (несколько процентов по весу) должна испариться, прежде чем клей проявит хорошую прочность при обработке. Поэтому клеи на основе силиката натрия часто используются в приложениях, требующих высоких скоростей машин и характеристики быстрой настройки . Влияние испарения воды на вязкость некоторых жидких продуктов из силиката натрия показано в таблице ниже.

| Соотношение веса SiO 2 /Na 2 O | Вязкость при 20°C (Пуаз) | Потеря веса для исходного набора, % | ||

| Начальный | Потеря веса 6% | 12% Потеря веса | ||

| 3,22 | 1,8 | 20 | 2300 | 13,6 |

| 3,22 | 4,0 | 120 | 20000 | 11,2 |

| 2,88 | 9,6 | 150 | 10000 | 12,0 |

Влияние испарения на вязкость жидких растворов силиката натрия 2

Для эквивалентной вязкости системы с более высоким содержанием кремния (более высокое соотношение SiO 2 /Na 2 O) имеют более быстрое время высыхания на воздухе, чем системы с более низким соотношением и более щелочными сортами. Тем не менее, марки с более низким соотношением обычно имеют большую липкость и более высокую смачивающую способность. Для марок с более низким соотношением может потребоваться нагрев для сушки или обработка химическими отвердителями для достижения практических скоростей нанесения. Поскольку клеевые растворы силиката натрия с низким содержанием имеют тенденцию удерживать больше воды, их высушенные пленки обычно менее хрупкие, чем у их аналогов.

Тем не менее, марки с более низким соотношением обычно имеют большую липкость и более высокую смачивающую способность. Для марок с более низким соотношением может потребоваться нагрев для сушки или обработка химическими отвердителями для достижения практических скоростей нанесения. Поскольку клеевые растворы силиката натрия с низким содержанием имеют тенденцию удерживать больше воды, их высушенные пленки обычно менее хрупкие, чем у их аналогов.

Значение pH жидких клеев на основе силиката натрия довольно постоянно, поскольку мало изменяется, когда содержание твердых веществ в растворе силиката натрия превышает 10%. Для клейких продуктов pH будет находиться в диапазоне примерно от 11 для продуктов с высоким соотношением до 13 для продуктов с более низким соотношением (более щелочных).

Термическое отверждение или химическая реакция рекомендуются для применений, где требуется водостойкость. После обезвоживания путем отверждения при нагревании пленка силиката натрия имеет умеренно хорошую устойчивость к влаге. Термическое отверждение должно выполняться поэтапно, чтобы предотвратить образование пара внутри клеевой пленки. Обычно температуру постепенно повышают до 100-105°С для медленного удаления воды и набора вязкости. Окончательное отверждение затем достигается при температуре 150-200°С.

Термическое отверждение должно выполняться поэтапно, чтобы предотвратить образование пара внутри клеевой пленки. Обычно температуру постепенно повышают до 100-105°С для медленного удаления воды и набора вязкости. Окончательное отверждение затем достигается при температуре 150-200°С.

Химические реакции обеспечивают максимальную водонепроницаемость и водонепроницаемость. Силикаты натрия могут вступать в реакцию с кислотными соединениями или соединениями тяжелых металлов с образованием твердых нерастворимых связей. Эти соединения обычно добавляют непосредственно в жидкий раствор силиката натрия перед применением. Тем не менее, они также могут быть добавлены к основанию в качестве грунтовки или предварительной обработки, или они могут быть нанесены на готовое соединение в качестве последующей обработки.

Например, влагостойкость может быть значительно улучшена путем нанесения подходящих солей алюминия на такие подложки, как бумага, перед склеиванием. Использование оксида цинка в качестве химического отвердителя особенно желательно, так как после отверждения при 100-105°С он образует пленку, способную фактически отделять воду. 3

3

Водостойкость клеев на растворе силиката натрия также может быть улучшена путем добавления мелкодисперсных порошков, таких как оксид цинка или аморфный карбонат кальция . Эти добавки будут медленно реагировать с силикатом с образованием нерастворимой массы. Сочетание силиката с кислотными материалами, такими как сульфат алюминия, приведет к нейтрализации щелочного силиката, что вызовет гелеобразование и прочную полимеризованную форму компонента кремнезема. Различные механизмы химического отверждения приведены в таблице ниже.

| Добавка | Характеристики |

| Кислотные материалы (например, сульфат алюминия, минеральные и органические кислоты), бикарбонат натрия и монофосфат натрия, углекислый газ. | Нерастворимые связи образуются при нейтрализации щелочного силиката и последующем гелеобразовании. |

Соединения поливалентных металлов (например, хлорид кальция, сульфат магния, бура и метаборат натрия). | Реагировать с силикатными растворами с образованием покрытий или клеевых соединений путем осаждения нерастворимых силикатных соединений. Обычно используется в концентрациях 5-10% по весу в расчете на жидкий силикат. |

| Мелкодисперсный оксид цинка или кремнефторид натрия. | Обеспечивают более длительное время работы и хорошую водостойкость. Они используются в концентрации около 7% по весу в расчете на жидкий силикат. Кремнийфторид особенно эффективен при отверждении при температуре окружающей среды; оксид цинка обычно используется при температуре отверждения 100-110°C. |

Добавки, используемые для химического отверждения клеев на основе силиката натрия 2

Стоимость клеев на основе силиката натрия

Основными факторами использования клеев на основе силиката натрия являются их доступность, общая простота применения, относительно быстрое схватывание, стабильные свойства и отсутствие выделения летучих веществ. Они также представляют собой полностью неорганический (негорючий) материал. Соединение прочное, жесткое и во многих случаях термостойкое и водостойкое. Преимущества, недостатки и типичные области применения клеев на основе силиката натрия приведены в таблице ниже.

Они также представляют собой полностью неорганический (негорючий) материал. Соединение прочное, жесткое и во многих случаях термостойкое и водостойкое. Преимущества, недостатки и типичные области применения клеев на основе силиката натрия приведены в таблице ниже.

| Преимущества | Недостатки | Примеры применения |

|

|

|

Преимущества, недостатки и примеры применения клеев на основе силиката натрия

Быстросхватывающиеся свойства , проявляющиеся при потере лишь небольшого количества воды в жидких силикатах, идеально подходят для применений, требующих высоких скоростей машин. Эта особенность имеет особое значение для гофромашин, которые успешно работают на скоростях до 500 футов в минуту с силикатным клеем. 3

При обезвоживании до стеклообразного состояния растворимые силикаты натрия устойчивы к воздействию воды; однако продолжительное воздействие высокой влажности или водного раствора разрушит его, если только он не затвердеет химически, как описано выше. Однако при обычной относительной влажности силикатная связка может содержать до 20-50% воды. Связь становится прочнее по мере уменьшения содержания воды, как показано на рисунке ниже. Таким образом, при высокой относительной влажности клейкая пленка силиката натрия будет более гибкой, но с меньшей прочностью на растяжение, чем тот же клей, который был кондиционирован при более низкой влажности.

Однако при обычной относительной влажности силикатная связка может содержать до 20-50% воды. Связь становится прочнее по мере уменьшения содержания воды, как показано на рисунке ниже. Таким образом, при высокой относительной влажности клейкая пленка силиката натрия будет более гибкой, но с меньшей прочностью на растяжение, чем тот же клей, который был кондиционирован при более низкой влажности.

Силикат натрия с отношением 3,2 быстро увеличивал прочность на растяжение по мере того, как вода содержание уменьшается

Достижение гибкости за счет добавления добавок и каучуков

Адгезивы на основе силиката натрия, даже будучи гидратированными, имеют низкую степень эластичности . Однако умеренной степени гибкости можно добиться путем добавления в силикатный раствор пластификаторов . Сахар, глицерин и сорбит обеспечивают удержание воды и, таким образом, повышают гибкость. Они обычно используются в концентрациях 1-5% по массе. Эти добавки обычно также снижают вязкость, но в то же время улучшают липкость. Крахмалы и декстрины и латекс натуральных или синтетических каучуков также использовались в качестве добавок для улучшения гибкости клеев на основе силиката натрия.

Эти добавки обычно также снижают вязкость, но в то же время улучшают липкость. Крахмалы и декстрины и латекс натуральных или синтетических каучуков также использовались в качестве добавок для улучшения гибкости клеев на основе силиката натрия.

Роль адгезионной прочности в связывании силиката с подложкой

Прочность на сдвиг клеев на основе силиката натрия достаточна для многих применений. Наполнители в виде хлорида натрия, глины или талька иногда добавляют к:

- Регулировка вязкости

- Уменьшить проникновение и

- Еще больше снизить стоимость материалов

Однако для тонких свободных пленок были отмечены более высокие прочностные характеристики. Сила адгезии часто выше, чем у подложки (например, картона, дерева и т. д.), к которой она прикреплена. На кленовых блоках возможна прочность сцепления порядка 300 фунтов на квадратный дюйм. Сообщалось о значениях прочности до 1500 фунтов на квадратный дюйм на некоторых металлических подложках и до 1000 фунтов на квадратный дюйм на стеклянных подложках. 4

Сообщалось о значениях прочности до 1500 фунтов на квадратный дюйм на некоторых металлических подложках и до 1000 фунтов на квадратный дюйм на стеклянных подложках. 4

Поддержание термостойкости за счет добавления глины и органических наполнителей

Температура размягчения большинства силикатов натрия выше 650°С. Устойчивость к еще более высоким температурам может быть достигнута путем добавления в рецептуру глины или других неорганических наполнителей. Эти составы силиката натрия обеспечивают исключительную устойчивость к высоким температурам покрытий для металлов или стекла и хорошие связующие вещества для огнеупорного цемента.

Упростите процесс выбора, получив подробные сведения о наполнителях и наполнителях , их эффектах, применении и примерах составов.

Натриево-силикатные клеи – рецептуры и применение

Клей на основе силикатов натрия наиболее эффективно работает на чистых гидрофильных поверхностях. Таким образом, они способны приклеиваться ко многим пористым материалам, таким как бумага, дерево и цемент, и даже ко многим непористым подложкам, таким как металлы и стекло.

Таким образом, они способны приклеиваться ко многим пористым материалам, таким как бумага, дерево и цемент, и даже ко многим непористым подложкам, таким как металлы и стекло.

При склеивании с металлическими основаниями силикатные клеи должны хорошо смачивать основание. Таким образом, поверхностно-активное вещество часто вводят в раствор силиката натрия. Было использовано до 2% по весу таких материалов, как сульфированное касторовое масло, жирные кислоты, канифольные мыла или нафталинсульфокислоты. 3

Как правило, ограничивающим фактором при склеивании с металлом является негибкость силикатной связки и разница коэффициентов теплового расширения между силикатом и металлической подложкой. Тонкие силикатные пленки лучше всего зарекомендовали себя в этих областях, поскольку они относительно более гибкие, чем толстые покрытия.

Однако жидкие силикаты идеально подходят для пористых оснований, поскольку пропитка и механическое сцепление в первую очередь определяют адгезию . Эти подложки также можно ламинировать на металлические пленки с помощью клея на основе силиката натрия. Основным применением силиката натрия в области переработки бумаги является производство труб, стержней и волокнистых барабанов. Другое популярное применение клея на основе силиката натрия — герметизация гофрированных контейнеров перед их отправкой или хранением.

Эти подложки также можно ламинировать на металлические пленки с помощью клея на основе силиката натрия. Основным применением силиката натрия в области переработки бумаги является производство труб, стержней и волокнистых барабанов. Другое популярное применение клея на основе силиката натрия — герметизация гофрированных контейнеров перед их отправкой или хранением.

Растворы силиката натрия широко используются для изготовления многих видов цемента . К ним относятся цементы для кислотоупорного строительства, огнеупорных применений и вяжущих теплоизоляционных материалов. Цементы на основе силикатов натрия применяют для футеровки и кладки огнеупорных изделий, изготовления литейных форм и стержней, кладки кирпича в сульфитных варочных котлах для получения древесной целлюлозы, возведения кислотоупорной кладки. Цементы для печей, дымоходов, печей, коксовых печей, свечей зажигания и для соединения металла со стеклом и фарфором часто изготавливаются с использованием цементов на основе силиката натрия.

Растворы силиката натрия также использовались в качестве пропитки для металлических отливок , которые имеют тенденцию оставлять микроскопические пустоты и капилляры на границах зерен. Они особенно полезны для герметизации пор в отливках из песка. Они остаются популярными в этом приложении из-за их превосходных характеристик, низкой стоимости, а также свойств безопасности и здоровья, связанных с материалом.

Большинство пропитывающих герметиков из силиката натрия модифицированы добавками для улучшения герметизирующих характеристик. Типичные добавки:

- Железный, медный или алюминиевый порошок

- Каолиновая глина

- Графитовый порошок

- Вермикулитовый порошок

- Загустители и суспендирующие агенты

В большинстве процессов герметизации используется вакуумная обработка для обеспечения эффективности герметизации и сокращения времени обработки.

Использование силиката натрия в качестве добавки к клеям на латексной основе

Растворимый силикат может быть включен в качестве добавки во многие клеи на латексной основе. Силикат натрия входит в состав общая концентрация твердого связующего . К преимуществам добавок силиката натрия к рецептуре относятся:

- Значительная экономия средств

- Повышенная огнестойкость

- Более стабильные составы

- Повышенная прочность сцепления

- Повышенная устойчивость к теплу, свету, окислению и микробам

- Обычно совместим со щелочными (рН выше 8,0) водными эмульсиями.

Силикаты натрия также используются для регулирования реологии и свойств покрытия некоторых латексных систем. Как правило, они совместимы со следующими полимерные латексные материалы :

- Стирол-бутадиен

- Полистирол

- Неопрен

- Поливинилхлорид

- Поливинилацетат

- Сополимер акрилонитрила

- Акриловый полимер и сополимеры

Информация об охране окружающей среды и технике безопасности

Силикаты натрия состоят из двух самых простых элементов в мире – песка и щелочи. Таким образом, клеи на основе силиката натрия обычно считаются нетоксичными и безвредными для окружающей среды .

Таким образом, клеи на основе силиката натрия обычно считаются нетоксичными и безвредными для окружающей среды .

В зависимости от степени щелочности растворимый силикат может вызвать раздражение или ожог кожи и глаз при контакте. Необходимо соблюдать инструкции поставщика по обращению и инструкции в паспорте безопасности материала. Силикаты натрия полностью неорганические и поэтому не представляют опасности взрыва или воспламенения.

Марки силиката натрия для клея

Просмотрите все имеющиеся в продаже марки силиката натрия для клеев, проанализируйте технические характеристики каждого продукта, получите техническую поддержку или запросите образцы.

Глава 3 – Летучая зола в бетоне на портландцементе – Факты о летучей золе для инженеров-дорожников – Переработка – Экологичность – Тротуары

- Введение

- Требования к дизайну и спецификациям смесей

- Свойства летучей золы

- Прочие составляющие

- Строительная практика

Введение

Использование летучей золы в бетоне на портландцементе (PCC) имеет много преимуществ и улучшает характеристики бетона как в свежем, так и в затвердевшем состоянии. Использование летучей золы в бетоне улучшает удобоукладываемость пластичного бетона, а также прочность и долговечность затвердевшего бетона. Использование летучей золы также экономически эффективно. При добавлении в бетон летучей золы количество портландцемента может быть уменьшено.

Использование летучей золы в бетоне улучшает удобоукладываемость пластичного бетона, а также прочность и долговечность затвердевшего бетона. Использование летучей золы также экономически эффективно. При добавлении в бетон летучей золы количество портландцемента может быть уменьшено.

Преимущества свежего бетона. Как правило, летучая зола приносит пользу свежему бетону, снижая потребность в воде для смешивания и улучшая текучесть пасты. В результате получаются следующие преимущества:

- Улучшенная работоспособность. Частицы летучей золы сферической формы действуют как миниатюрные шарикоподшипники в бетонной смеси, обеспечивая эффект смазки. Этот же эффект также улучшает прокачиваемость бетона за счет снижения потерь на трение в процессе прокачки и отделки плоской поверхности.

Рисунок 3-1: Летучая зола улучшает удобоукладываемость бетона дорожного покрытия.

Снижение потребности в воде.

Замена цемента золой-уносом снижает потребность в воде при данном спаде. Когда летучая зола используется в количестве около 20 процентов от общего количества вяжущего, потребность в воде снижается примерно на 10 процентов. Более высокое содержание летучей золы приведет к более высокому снижению расхода воды. Снижение потребности в воде практически не влияет на усадку/растрескивание при высыхании. Известно, что некоторая летучая зола снижает усадку при высыхании в определенных ситуациях.

Замена цемента золой-уносом снижает потребность в воде при данном спаде. Когда летучая зола используется в количестве около 20 процентов от общего количества вяжущего, потребность в воде снижается примерно на 10 процентов. Более высокое содержание летучей золы приведет к более высокому снижению расхода воды. Снижение потребности в воде практически не влияет на усадку/растрескивание при высыхании. Известно, что некоторая летучая зола снижает усадку при высыхании в определенных ситуациях.Пониженная теплота гидратации. Замена цемента таким же количеством летучей золы может снизить теплоту гидратации бетона. Это снижение теплоты гидратации не снижает долгосрочного прироста прочности или долговечности. Пониженная теплота гидратации уменьшает проблемы с повышением температуры при укладке массивного бетона.

Преимущества затвердевшего бетона. Одним из основных преимуществ летучей золы является ее реакция с доступной известью и щелочью в бетоне с образованием дополнительных вяжущих соединений. Следующие уравнения иллюстрируют пуццолановую реакцию летучей золы с известью с образованием дополнительного связующего на основе гидрата силиката кальция (C-S-H):

Следующие уравнения иллюстрируют пуццолановую реакцию летучей золы с известью с образованием дополнительного связующего на основе гидрата силиката кальция (C-S-H):

| (гидратация) | ||

| Реакция цемента: | C 3 S + | H → C-S-H + CAOH |

| 3 H → C-S-H + CAOH | ||

| 33303 H → C-S-H + CAOH | ||

| 3303 H → C-S-H + CAOH | 3303303 H → C-H + CAOH. | диоксид кремния из зольных компонентов |

- Повышенный предел прочности.

Дополнительное связующее, полученное в результате реакции золы-уноса с доступной известью, позволяет бетону из золы-уноса со временем продолжать набирать прочность. Смеси, предназначенные для получения эквивалентной прочности в раннем возрасте (менее 90 дней) в конечном итоге превысит прочность цементобетонных смесей без прямого смешивания (см. рис. 3-2).

Дополнительное связующее, полученное в результате реакции золы-уноса с доступной известью, позволяет бетону из золы-уноса со временем продолжать набирать прочность. Смеси, предназначенные для получения эквивалентной прочности в раннем возрасте (менее 90 дней) в конечном итоге превысит прочность цементобетонных смесей без прямого смешивания (см. рис. 3-2).

Рис. 3-2: Типичное увеличение прочности зольного бетона.

- Пониженная проницаемость. Уменьшение содержания воды в сочетании с образованием дополнительных вяжущих композиций уменьшает взаимосвязь пор бетона, тем самым снижая проницаемость. Снижение проницаемости приводит к повышению долговечности и устойчивости к различным формам износа (см. рис. 3-3)

Рисунок 3-3: Проницаемость зольного бетона.

Состав смеси и технические требования

Процедуры дозирования бетонных смесей с летучей золой (FAC) обязательно немного отличаются от процедур для обычного PCC. Основные рекомендации по выбору пропорций бетона содержатся в Руководстве по бетонной практике Американского института бетона (ACI), раздел 211.1. Дорожные агентства обычно используют варианты этой процедуры, но основные концепции, рекомендованные ACI, широко признаны и приняты. В ACI 232.2 очень мало информации о пропорциях.

Основные рекомендации по выбору пропорций бетона содержатся в Руководстве по бетонной практике Американского института бетона (ACI), раздел 211.1. Дорожные агентства обычно используют варианты этой процедуры, но основные концепции, рекомендованные ACI, широко признаны и приняты. В ACI 232.2 очень мало информации о пропорциях.

Летучая зола используется для снижения стоимости и повышения эффективности РСС. Как правило, от 15 до 30 процентов портландцемента заменяют летучей золой, а еще более высокие проценты используются для укладки массивного бетона. Эквивалентный или больший вес летучей золы заменяется удаленным цементом. Соотношение замены летучей золы и портландцемента обычно составляет от 1:1 до 1,5:1.

Состав смеси должен быть оценен с различным процентным содержанием летучей золы. Кривые зависимости времени от силы могут быть построены для каждого условия. Чтобы соответствовать требованиям спецификации, разрабатываются кривые для различных коэффициентов замещения и выбирается оптимальный процент замещения. Расчет смеси должен быть выполнен с использованием предлагаемых строительных материалов. Рекомендуется, чтобы тестируемый бетон с летучей золой включал местные материалы при оценке эффективности.

Расчет смеси должен быть выполнен с использованием предлагаемых строительных материалов. Рекомендуется, чтобы тестируемый бетон с летучей золой включал местные материалы при оценке эффективности.

Цементные факторы. Поскольку добавление летучей золы вносит свой вклад в общее количество вяжущего материала, доступного в смеси, минимальный коэффициент цемента (портландцемент), используемый в PCC, может быть эффективно уменьшен для FAC. ACI признает этот вклад и рекомендует использовать соотношение вода/(цемент плюс пуццолан) для FAC вместо обычного соотношения вода/цемент, используемого в PCC.

Частицы летучей золы вступают в реакцию со свободной известью в цементной матрице, образуя дополнительный вяжущий материал и, таким образом, увеличивая долговременную прочность.

Свойства летучей золы

Тонина. Тонкость летучей золы важна, поскольку она влияет на скорость пуццолановой активности и удобоукладываемость бетона. Спецификации требуют минимум 66 процентов прохождения через сито 0,044 мм (№ 325).

Удельный вес. Хотя удельный вес напрямую не влияет на качество бетона, он имеет значение для определения изменений других характеристик летучей золы. Его следует регулярно проверять в качестве меры контроля качества и сопоставлять с другими характеристиками летучей золы, которые могут колебаться.

Химический состав. Реакционноспособные алюмосиликатные и алюмосиликатные компоненты летучей золы обычно представлены в номенклатуре их оксидов, таких как диоксид кремния, оксид алюминия и оксид кальция. Изменчивость химического состава регулярно проверяется в качестве меры контроля качества. Алюмосиликатные компоненты реагируют с гидроксидом кальция с образованием дополнительных вяжущих материалов. Летучая зола, как правило, способствует повышению прочности бетона быстрее, когда эти компоненты присутствуют в более мелких фракциях летучей золы.

Содержание триоксида серы ограничено пятью процентами, так как было показано, что большее количество увеличивает расширение строительного бруска.

Доступные щелочи в большинстве золы меньше предела спецификации в 1,5 процента. Содержание выше этого может способствовать проблемам расширения щелочных заполнителей.

Содержание углерода. LOI — это показатель несгоревшего углерода, остающегося в золе. Он может варьироваться до пяти процентов в соответствии с AASHTO и шести процентов в соответствии с ASTM. Несгоревший углерод может поглощать воздухововлекающие примеси (AEAs) и повышать потребность в воде. Кроме того, некоторая часть углерода в летучей золе может быть инкапсулирована в стекло или иным образом быть менее активной и, следовательно, не влиять на смесь. И наоборот, некоторая летучая зола с низкими значениями LOI может иметь тип углерода с очень большой площадью поверхности, что приведет к увеличению доз AEA. Изменения в LOI могут способствовать колебаниям содержания воздуха и требуют более тщательного мониторинга вовлеченного воздуха в бетон в полевых условиях. Кроме того, если летучая зола имеет очень высокое содержание углерода, частицы углерода могут всплывать вверх во время процесса отделки бетона и могут образовывать темные полосы на поверхности.

Прочие составляющие

Агрегаты. Как и в случае любой бетонной смеси, необходимы соответствующие отбор проб и тестирование, чтобы гарантировать, что заполнители, используемые в составе смеси, имеют хорошее качество и соответствуют материалам, которые будут использоваться в проекте. Заполнители, содержащие реакционноспособный кремнезем, могут использоваться в FAC.

Цемент. Летучая зола может эффективно использоваться в сочетании со всеми типами цементов: портландцементом, цементом с высокими эксплуатационными характеристиками и цементами с добавками. Однако следует соблюдать особую осторожность при использовании летучей золы с высокой начальной прочностью или пуццолановых цементов. Для оценки влияния добавления летучей золы на характеристики бетона с высокой начальной прочностью необходимо провести соответствующие испытания смеси. Смешанные или пуццолановые цементы уже содержат летучую золу или другой пуццолан. Дополнительная замена цемента повлияет на ранний набор прочности. Характеристики цемента различаются, как и летучая зола, и не все комбинации дают хороший бетон. Выбранный портландцемент должен быть испытан и одобрен сам по себе, а также оценен в сочетании с конкретной используемой летучей золой.

Характеристики цемента различаются, как и летучая зола, и не все комбинации дают хороший бетон. Выбранный портландцемент должен быть испытан и одобрен сам по себе, а также оценен в сочетании с конкретной используемой летучей золой.

Воздухововлекающие добавки (AEA). Чем выше содержание углерода в летучей золе, тем сложнее контролировать содержание воздуха. Кроме того, если содержание углерода меняется, необходимо тщательно контролировать содержание воздуха и изменять нормы дозирования примеси, чтобы обеспечить надлежащие уровни вовлечения воздуха.

Ретардеры. Добавление летучей золы не должно заметно изменять эффективность химического замедлителя схватывания. Некоторая летучая зола может задерживать время схватывания и может уменьшить потребность в замедлителе схватывания.

Водяные редукторы. Бетон с летучей золой обычно требует меньше воды, но его можно улучшить с помощью добавки, уменьшающей количество воды. Эффективность этих добавок может варьироваться в зависимости от добавления летучей золы.

Эффективность этих добавок может варьироваться в зависимости от добавления летучей золы.

Практика строительства

Бетонные смеси с летучей золой могут быть разработаны с теми же характеристиками, что и смеси PCC, с небольшими отличиями. При смешивании и размещении любого FAC могут быть желательны некоторые незначительные изменения в полевых условиях. Полезными будут следующие общие практические правила:

Производство. Для хранения летучей золы требуется отдельный водонепроницаемый герметичный бункер или сборный бункер. Будьте осторожны и четко пометьте загрузочную трубу для летучей золы, чтобы предотвратить перекрестное загрязнение при доставке. Если отдельный бункер для хранения не может быть предоставлен, можно разделить силос для цемента. Если возможно, используйте перегородку с двойными стенками для предотвращения перекрестного загрязнения. Благодаря сферической форме частиц сухая летучая зола более текучая, чем сухой портландцемент. Угол естественного откоса летучей золы обычно меньше, чем у цемента.

Как и в случае любой бетонной смеси, время и условия смешивания имеют решающее значение для производства качественного бетона. Увеличение объема пасты и удобоукладываемости бетона (эффект шарикоподшипников), связанные с использованием летучей золы, обычно улучшают эффективность смешивания.

Полевая практика. Начиная с первой доставки бетона на строительную площадку, каждую загрузку следует проверять на наличие вовлеченного воздуха до тех пор, пока персонал проекта не будет уверен, что достигается постоянное содержание воздуха. После этого периодические испытания должны продолжаться для обеспечения согласованности. Бетон следует укладывать как можно быстрее, чтобы свести к минимуму потери воздуха при длительном перемешивании. Следует следовать обычной практике консолидации. Следует избегать чрезмерной вибрации, чтобы свести к минимуму потери внутреннего воздуха.

Удобоукладываемость смеси FAC позволяет легко наносить ее. Многие подрядчики сообщают об улучшении гладкости покрытий FAC по сравнению с покрытиями, построенными с использованием обычного PCC. FAC содержит больше пасты, чем обычный PCC, что благоприятно сказывается на отделке. Более медленное развитие FAC на ранней стадии может также привести к более длительному удержанию влаги.

FAC содержит больше пасты, чем обычный PCC, что благоприятно сказывается на отделке. Более медленное развитие FAC на ранней стадии может также привести к более длительному удержанию влаги.

Рисунок 3-5: Отделка бетона золой уноса

Поиск и устранение неисправностей. Тем, кто впервые использует летучую золу в бетоне, следует оценить эффективность предлагаемых смесей до начала строительства. Все ингредиенты бетона должны быть проверены и оценены для разработки желаемого состава смеси.

Содержание воздуха. Тонкость летучей золы и улучшенная обрабатываемость FAC, естественно, затрудняют выделение и удержание вовлеченного воздуха. Кроме того, остаточный несгоревший углерод в золе поглощает часть воздухововлекающего агента и затрудняет достижение желаемого содержания воздуха. Зола с более высоким содержанием углерода, естественно, требует более высокого содержания AEA. Проверка качества и контроль качества золы у источника должны гарантировать, что используемая летучая зола поддерживает однородное содержание углерода (LOI) для предотвращения недопустимых колебаний вовлекаемого воздуха. Новые технологии и процедуры для решения проблемы несгоревшего углерода в летучей золе описаны в главе 10.

Новые технологии и процедуры для решения проблемы несгоревшего углерода в летучей золе описаны в главе 10.

Меньшая начальная прочность. Бетонные смеси с летучей золой обычно имеют более низкую прочность в раннем возрасте. Более медленный набор прочности может потребовать усиления форм для смягчения гидравлических нагрузок. Следует отметить, что снятие опалубки и открытие для движения могут быть отложены из-за более медленного набора прочности. Низкая ранняя сила может быть преодолена с помощью ускорителей.

Сезонные ограничения. График строительства должен предусматривать время для FAC, чтобы набрать достаточную плотность и прочность, чтобы выдерживать противообледенительные применения и циклы замораживания-оттаивания перед зимними месяцами. Прирост прочности FAC минимален в холодные месяцы. Хотя пуццолановые реакции значительно уменьшаются при температуре ниже 4,4°C (40°F), прирост прочности может продолжаться более медленными темпами из-за продолжающейся гидратации цемента.

Бывает сигнализацию от машины не всегда услышишь.

Бывает сигнализацию от машины не всегда услышишь. д.

д. Замена цемента золой-уносом снижает потребность в воде при данном спаде. Когда летучая зола используется в количестве около 20 процентов от общего количества вяжущего, потребность в воде снижается примерно на 10 процентов. Более высокое содержание летучей золы приведет к более высокому снижению расхода воды. Снижение потребности в воде практически не влияет на усадку/растрескивание при высыхании. Известно, что некоторая летучая зола снижает усадку при высыхании в определенных ситуациях.

Замена цемента золой-уносом снижает потребность в воде при данном спаде. Когда летучая зола используется в количестве около 20 процентов от общего количества вяжущего, потребность в воде снижается примерно на 10 процентов. Более высокое содержание летучей золы приведет к более высокому снижению расхода воды. Снижение потребности в воде практически не влияет на усадку/растрескивание при высыхании. Известно, что некоторая летучая зола снижает усадку при высыхании в определенных ситуациях. Дополнительное связующее, полученное в результате реакции золы-уноса с доступной известью, позволяет бетону из золы-уноса со временем продолжать набирать прочность. Смеси, предназначенные для получения эквивалентной прочности в раннем возрасте (менее 90 дней) в конечном итоге превысит прочность цементобетонных смесей без прямого смешивания (см. рис. 3-2).

Дополнительное связующее, полученное в результате реакции золы-уноса с доступной известью, позволяет бетону из золы-уноса со временем продолжать набирать прочность. Смеси, предназначенные для получения эквивалентной прочности в раннем возрасте (менее 90 дней) в конечном итоге превысит прочность цементобетонных смесей без прямого смешивания (см. рис. 3-2).