Этапы производства клинкера

Строя дома, застройщик демонстрирует свое искусство формирования индивидуального пространства. Это видно по архитектурному стилю и используемым строительным материалам. То, что при строительстве используются материалы из обожженной глины, говорит о том, что застройщик придает большое значение солидному внешнему виду, естественному, здоровому микроклимату здания, его теплоизоляции. А также надежному и экономичному строительству.

Техника кладки и искусство отделки кирпичом стали развиваться уже в древности. В течение столетий создавались все новые формы, покоряющие своей орнаментальностью и выразительностью.Древний способ изготовления кирпичей остался в принципе неизменным. Мастера все также подготавливают глину, придают ей форму с помощью воды, выполняют обсушку горячим воздухом и обжигают. Сегодня эту тяжелую работу выполняют производственные установки с компьютерным управлением.

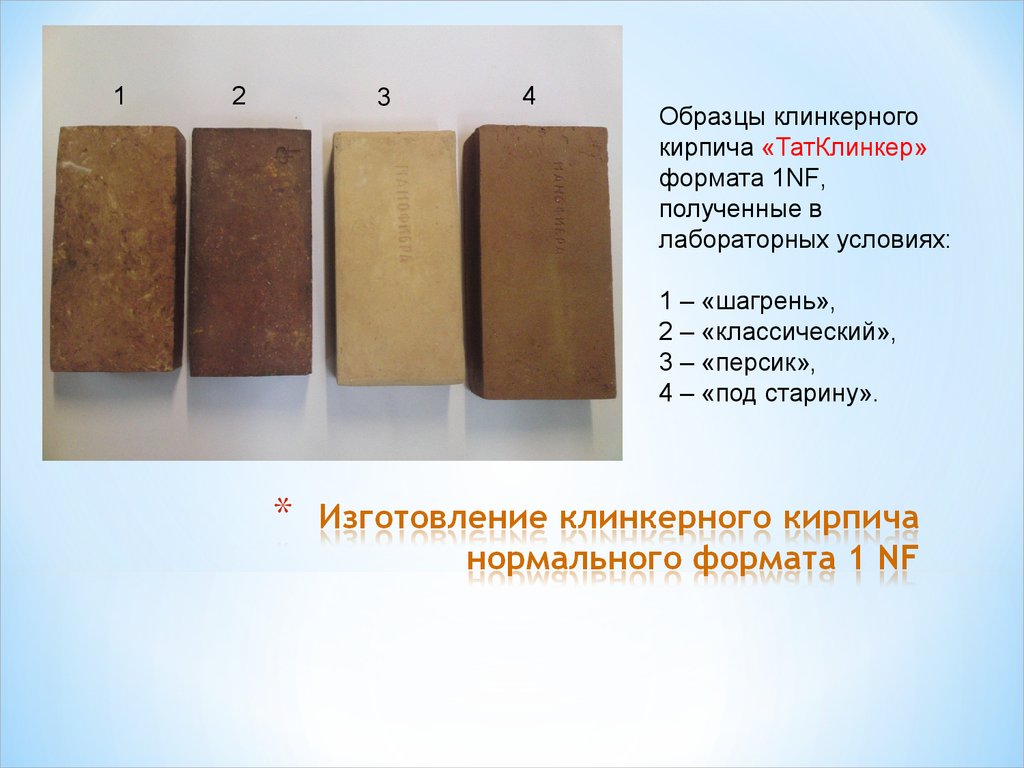

Для получения изделий определенного цвета нужно учитывать химический состав обжигаемой глины.

Еще один фактор, влияющий на качество клинкера – температура в обжиговой печи. Лишь благодаря использованию электроники стало возможным регулировать температуру обжига с такой точностью, которая обеспечивает неизменно высокое качество.

Как и прежде, цвет каждого кирпича и каждой плитки сохраняет свою естественность. Как и прежде, главную роль играют земля (глина), вода, воздух и огонь. Эти факторы остались неизменными, несмотря на использование современного технического оборудования.

Клинкерные материалы обладают неограниченным сроком годности.

Клинкер это:

- прочная и эстетичная облицовка на долгие голы;

- абсолютная огнестойкость;

- морозостойкость, устойчивость к химической и биологической коррозии, грибку, водорослям и мхам, которые могут вызвать аллергию;

- высокая механическая прочность;

- прекрасная акустическая изоляция;- экологичность;

- широкая цветовая гамма изделий;

- богатый ассортимент фасонных элементов;

- простота соединения с другими материалами;

- высокая коммерческая стоимость объектов, облицованных клинкером.

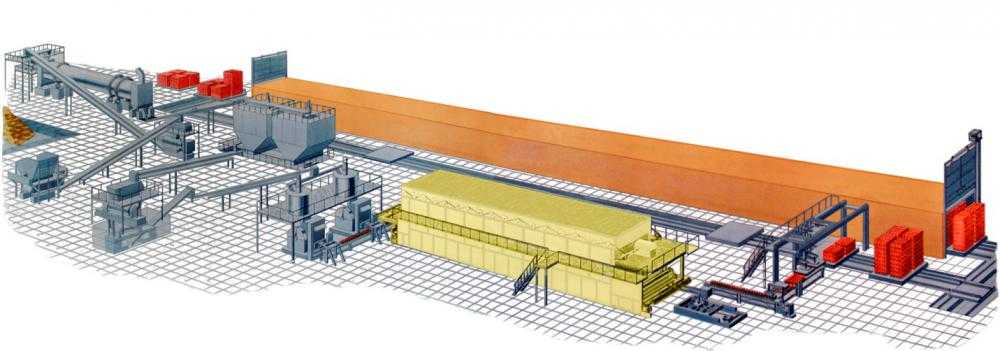

Этапы изготовления клинкерной продукции:

Карьеры месторождения глины

Глинохранилище

Процесс измельчения глины

Глиняная масса

Перемешивание

Формование изделий

Сушка

Загрузка в туннельную печь

Выгрузка после обжига

Упаковка готовой продукции

Цех завода по производству фасадной плитки

Выставка тротуарного кирпича на территории завода

Открытый склад готовой продукции

Производство цемента и состав цементного клинкера

Состав цементного клинкера который получается от производства цементного камня по новой технологии. Способы схем процесса производства цемента из клинкера.

В статье

Производство цемента из клинкера

Романцемент — получают путем обжига известняков, содержащих глинистых не менее 25% при температуре 1000-1200 градусов по Цельсию. Применение: производство бетонов низких марок, стеновые панели, блоки.

Применение: производство бетонов низких марок, стеновые панели, блоки.

Портландцемент — после обжига известняков, мергелей и глинистых примесей получают цементный клинкер. Клинкер смешивают с добавками (ракушечник, доменный шлак).

Способы производства портландцемента

1. Мокрый — компоненты измельчают и смешивают в присутствии воды, полученную суспензию (шлам) обжигают.

2. Сухой — все тоже самое, только в сухом состоянии.

Минералогический состав цементного клинкера

Трехкальциевый силикат (алит) является активным минералом. Быстро твердеет и набирает прочность, сопровождается значительным тепловыделением.

Двухкальциевый силикат (белит) в начальный период твердеет медленно.

Трехкальциевый алюминат — низкая стойкость против серно-кислых соединений.

Четырехкальциевый алюмоферрит твердеет медленнее алита, но быстрее белита. Прочность ниже алита.

Применение портландцемента

Приготовление растворов невысоких марок для кладочных и штукатурных работ, бетонные изделия.

Виды портландцемента

Глиноземистый — быстро твердеет. Получают путем обжига известняков и бокситов (богаты глиноземом). Процесс твердения сопровождается большим тепловыделением.

Свойства: сульфатостойкий, водонепроницаемый, жаростойкий, в 3-4 раза дороже портландцемента.

Применение: срочные ремонтные работы, аварийные работы, бетонные работы в зимних условиях, производство жаростойких бетонов.

Водонепроницаемый расширяющийся портландцемент получают путем тщательного измельчения глиноземистого цемента, гипса и гидроалюминатов кальция. При взаимодействии двух последних происходит образование гидросульфатоалюминатов кальция. Твердение сопровождается увеличением объема.

Применение: создание гидроизоляционных покрытий, заделка стыков и трещин железобетонных конструкций.

Быстротвердеющий портландцемент характеризуется быстрым нарастанием прочности.

Конечно, скорость твердения не сравнить с гипсом. Но самая быстрая из всех видов цемента.

Применение: возведение монолитных сооружений, приготовление высокопрочных бетонов.

Шлакопортландцемент жаро-, водо- и сульфатостойкий. Процесс твердения медленный.

Применение: изготовление железобетонных конструкций для работы в горячих цехах, гидротехнические сооружения.

Пуццолановый портландцемент твердеет медленно, требует систематического увлажнения.

Свойства: водостойкий, сульфатостойкий, не морозостойкий.

Применение: бетонные и ж/б конструкции.

Пластифицированный позволяет снизить водопотребление бетонных смесей и расход цемента на 5-8%.

Применение: дорожные бетоны, аэродромное и гидротехническое строительство.

Гидрофобный по своим свойствам похож на пластифицированный. Применение тоже.

Белый и цветной портландцемент

Белый изготавливают из сырья в котором мало окрашивающих оксидов (чистый известняк). Цветной — в которых много (охра, железный сурик).

Применение: облицовочные плитки, фактурный слой стеновых панелей, искусственный мрамор.

Сульфатостойкий портландцемент изготавливают из клинкера с другими примесями не более 7%.

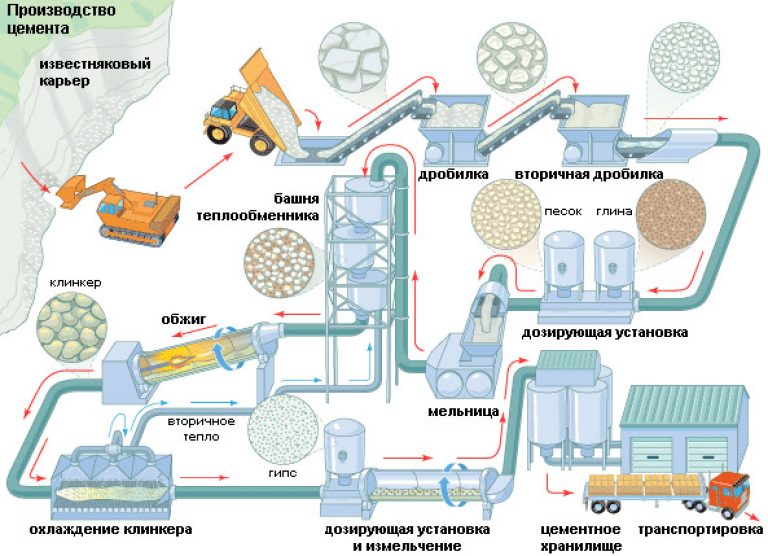

Производство цемента

Цемент — это один из самых востребованных строительных материалов на рынке. Однако, производство готового цемента является затратным как по капитальным вложениям, так и по использованию энергии. Заводы по его производству обычно расположены вблизи мест добычи основного сырьевого компонента, каковым является известняк. Сам цемент используется в строительстве, как в чистом виде, так и в качестве основы для изготовления незаменимых материалов (бетона и железобетона).

Производство цемента начинается с добычи клинкера. Затем клинкер измельчают и получают вещество в виде порошка, в которое добавляют гипсовый компонент и другое. Расходы на добычу клинкера — большая доля затрат в себестоимости цемента. В итоге такая статья затрат, как добыча сырья, составляет долю в себестоимости готового продукта равную 70%.

Метод, с помощью которого осуществляют добычу и разработку залежей известняка называется «сносом». Используя этот метод, часть горной породы «сносят», освобождая путь к известняку желто-зеленого цвета. Глубина залегания известняка обычно составляет 10 м, толщина пласта равна 70 см. До принятой глубины породу желто-зеленого цвета можно встретить еще примерно четыре раза. На следующем этапе добытый известняк с помощью ленты для транспортировки отправляется на измельчение. Здесь известняковая порода должна приобрести размер кусков не более 10 см в диаметре. Измельченный до таких размеров известняковый компонент транспортируется на сушку и повторное перемалывание, где к нему добавляются другие составляющие. Затем известняковая смесь обжигается. Так происходит процесс получения клинкера.

Используя этот метод, часть горной породы «сносят», освобождая путь к известняку желто-зеленого цвета. Глубина залегания известняка обычно составляет 10 м, толщина пласта равна 70 см. До принятой глубины породу желто-зеленого цвета можно встретить еще примерно четыре раза. На следующем этапе добытый известняк с помощью ленты для транспортировки отправляется на измельчение. Здесь известняковая порода должна приобрести размер кусков не более 10 см в диаметре. Измельченный до таких размеров известняковый компонент транспортируется на сушку и повторное перемалывание, где к нему добавляются другие составляющие. Затем известняковая смесь обжигается. Так происходит процесс получения клинкера.

Следующая стадия заключается в обработке клинкера. В первую очередь, клинкер дробят. Одновременно проходит процесс подсушки минеральных компонентов и дробление гипсового камня. Затем все компоненты смешивают и еще раз подвергают перемалыванию.

Поскольку сырье имеет порой разные технические и физические характеристики, то в промышленности существует три метода производства готового продукта. Так, при производстве цемента применяется три способа изготовления готовой смеси: мокрый, сухой и комбинированный.

Так, при производстве цемента применяется три способа изготовления готовой смеси: мокрый, сухой и комбинированный.

Цементная смесь, произведенная мокрым способом, сделана на основе карбоната (мела), силикатов (глины) и добавок, содержащих железо. К последним относятся конвертерный шлам, огарки пирита и железистый продукт. При этом глина должна содержать влагу не более 20%, а мел не более 29%. Все компоненты смеси проходят измельчение в воде, в итоге получается суспензия, влажность которой составляет 30-50%. Суспензия, а вернее шлам, поступает в специальные печи, где проходит обжиг. Печь для обжига имеет весьма внушительные размеры: ее высота составляет 7 м, а длина — 200 м. В процессе обжига из шлама происходит выделение углекислот. На выходе из печи после обжига получается клинкер, который имеет вид шариков. Эти шарики измельчают и получают готовую цементную смесь.

При сухом способе производства происходит сушка всех сырьевых составляющих цемента, и только затем перемалывание. Таким образом, смесь имеет вид порошка.

Таким образом, смесь имеет вид порошка.

При комбинированном способе осуществляется частичное использование двух предыдущих. Таким образом, комбинированный способ производства подразделяется на два вида. При первом из них смесь сырьевых компонентов готовят по мокрому способу, и только затем влажность смеси снижают с помощью специальных фильтров, она не должна превышать 16-18%. Потом эту массу отправляют на обжиг. При втором виде для получения смеси используется способ сухого получения первоначальной смеси, а затем в нее добавляют воду. Так получают гранулы, размер которых составляет не более 10-15 мм. Затем эти гранулы отправляют в печь для обжига.

Дата публикации статьи: 6 ноября 2014 в 11:32

Последнее обновление: 19 января 2021 в 15:50

Процесс производства цементного клинкера с реакциями

- Сьеда Тахсин Хасан

Добыча и подготовка сырья

Основное сырье (известняк, глинистый мел или базальт) добывается из природных горных пород. Их измельчают и передают в хранилище предварительного смешивания, куда добавляют другие вещества (такие как песок, железная руда, бокситы, сланцы, шлак, зола-уноса) для получения желаемого химического состава.

Их измельчают и передают в хранилище предварительного смешивания, куда добавляют другие вещества (такие как песок, железная руда, бокситы, сланцы, шлак, зола-уноса) для получения желаемого химического состава.

Гомогенизация

Сырье измельчается на сырьевой мельнице, где размер частиц измельчается на сите 90 мкм, а затем переносится в бункер гомогенизации для обеспечения производства однородного клинкера хорошего качества.

Предварительный нагрев

Гомогенная смесь сырьевых материалов нагревается и превращается в оксиды (которые готовы к фазе обжига в печи) в циклонах предварительного нагрева, снабженных кальцинатором, работающим на нефти, природном газе или угле .

Печь фаза

Поскольку клинкер представляет собой сложную смесь ингредиентов, он требует многоступенчатой термообработки, которая осуществляется в печи. Основная часть процесса производства клинкера происходит в печи. Стадии в печной фазе следующие:

- Испарение свободной воды: Для испарения воды из шламовой смеси сырьевых материалов требуется давление выше атмосферного.

Вода становится перегретой, и испарение постепенно прекращается, когда температура поднимается выше 120°С.

Вода становится перегретой, и испарение постепенно прекращается, когда температура поднимается выше 120°С. - Разложение глины: «Глинистые» минералы составляют большую часть щелочей в сырье, наиболее распространенным из которых является каолинит, Al 2 Si 2 O 5 (OH) 4 . Отделенные щелочи реагируют с кислыми газами, присутствующими в печи, при высокой температуре. Эффективными реакциями здесь являются:

Si 2 Al 2 O 5 (OH) 2 → 2 SiO 2 + Al 2 O 3 0 9 H пар КалСи 3 O 8 (orthoclase) + 0.5 SO 2 + 0.25 O 2 → 3 SiO 2 + 0.5 Al 2 O 3 + 0.5 K 2 SO 4 - Разложение доломита: Магнезия в сырьевой смеси существует в основном в виде доломита, CaMg(CO 3 ) 2 , а также в виде силиката или карбоната. Доломит реагирует следующим образом:

CaMg(CO 3 ) 2 >→ CaCO 3 + MgO + CO 2

Опять же, некарбонатные соединения магния (например, флогопит) реагируют следующим образом:

KMG 3 ALSI 3 O 10 (OH) 2 + 0,5 SO 2 + 0,25 O 2 → 0,5 K 2 SO 4 + 3 MGO + 0,5 AL 2 SO 4 + 3 MGO + 0,5 AL 2 2 2 4 + 3 MGO + 0,5 AL 2 2 2 . O 3 + 3 SiO 2 + H 2 O (пар)

O 3 + 3 SiO 2 + H 2 O (пар) - Низкотемпературное разложение кальцита Карбонат кальция, присутствующий в сырьевой смеси в виде кальцита, образует углекислый газ, количество которого превышает половину массы готового клинкера. Это требует огромных затрат тепла. Эффективность этой реакции является одним из факторов, определяющих производительность и расход тепла в печи. Чистый кальцит в печи разлагается при температуре около 650°C:

2 CaCO 3 + SiO 2 → Ca 2 SiO 4 + 2 CO 2

Активные продукты разложения глины и небольшое количество щелочного сульфата/хлорида-расплав сближают продукты за счет поверхностного натяжения и действуют в качестве среды переноса ионов. Здесь образуется CO 2 , но не образуется свободная известь (CaO). В силикатных фазах магний реагирует с кремнеземом с образованием форстерита (который переходит в твердый раствор в белите):

2 MgO + SiO 2 → Mg 2 SiO 4

Фосфор (в виде апатита в сырьевой смеси) реагирует с небольшим количеством свободного кремнезема и образует витлокит (который также переходит в твердый раствор в белите):

Ca 5 (PO 4 )3OH + 0,25 SIO 2 → 1,5 CA 3 (PO 4 ) 2 + 0,25 CA 2 SIO 4 + 0,5 H 2 O (Vapor)

печь израсходована.

- Реакция глинозема и оксида железа: Карбонат кальция продолжает реагировать с другими оксидами, свободная известь еще не образуется. Хотя трехкальциевый алюминат здесь стабилен, плохо закристаллизованный майенит (Ca 12 Al 14 O 33 ) кажется сформированным. Реакции на этом этапе:

12 Caco 3 + 7 AL 2 O 3 → CA 12 AL 14 O 33 + 12 CO 2

4 CACO 3 + AL AL AL 2 O 3 + Fe 2 O 3 → Ca 4 Al 2 Fe 2 O 10 + 4 CO 2

4 CaCO 3 + Al 2 О 3 + MN 2 O 3 → CA 4 AL 2 млн. 2 O 10 + 4 CO 2 - Остальное расчет: Маленькое количество кальцита остается на этой сцене и и на этом сцене впервые образует свободную известь:

CaCO 3 → CaO + CO 2 - Агломерация: Агломерация — это процесс уплотнения и образования твердой массы материала под действием тепла или давления до точки разжижения без фактического расплавления.

. Когда температура внутри печи достигает примерно 1300°C (эвтектическая точка плавления алюмината, феррита и силиката), образуется клинкерный флюс. Скорость плавления различна, и при образовании жидкости начинает образовываться алит, который становится устойчивым при температуре выше 1250°С. Основная реакция этой стадии следующая:

. Когда температура внутри печи достигает примерно 1300°C (эвтектическая точка плавления алюмината, феррита и силиката), образуется клинкерный флюс. Скорость плавления различна, и при образовании жидкости начинает образовываться алит, который становится устойчивым при температуре выше 1250°С. Основная реакция этой стадии следующая:

Ca 2 SiO 4 + CaO → Ca 3 SiO 5

Образовавшаяся жидкость действует как растворитель ионного обмена между твердыми фазами и сближает частицы реагентов за счет поверхностного натяжения. Порошкообразная или гранулированная смесь быстро затвердевает в сферические клинкерные конкреции.

Охлаждение и хранение

Смесь внутри слегка наклонной печи быстро охлаждается с 2000°C до 100°C-200°C. Таким образом, конечный продукт, клинкер, производится, а затем хранится, готовый к производству цемента.

Обжиг клинкера | Datis Export Group

Процессы производства цемента в основном включают дробление и хранение сырья, дозирование и измельчение сырья, прокаливание клинкера, измельчение клинкера, упаковку цемента и т. д. Портландцемент является наиболее широко используемым цементом в нашей повседневной жизни. Он изготавливается из различных видов сырья, как правило, из песка, железной руды, глины, гипса, известняка, сланца и т. д. Известняк является основным, на его долю приходится 83% сырья.

д. Портландцемент является наиболее широко используемым цементом в нашей повседневной жизни. Он изготавливается из различных видов сырья, как правило, из песка, железной руды, глины, гипса, известняка, сланца и т. д. Известняк является основным, на его долю приходится 83% сырья.

является первым этапом производства цемента. На этом этапе сырье следует подавать в дробилку для достижения соответствующей зернистости, а затем гомогенно хранить в стальном силосе для дальнейшей обработки.

Дозирование и измельчение сырья – это второй этап, на котором производитель готовит сырьевую смесь в соответствии с требованиями к ингредиентам клинкера. Как правило, известняк занимает большую долю, а другие корректирующие материалы, такие как песок и железная руда, добавляются в небольших количествах, чтобы гарантировать, что химический состав сырьевой смеси удовлетворяет требованиям процесса и продукта.

После этого сырьевая смесь будет отправлена в шаровую мельницу или другие мельницы, чтобы размер частиц порошка достиг определенной степени измельчения. Чем выше тонкость помола, тем выше скорость реакции во вращающейся печи.

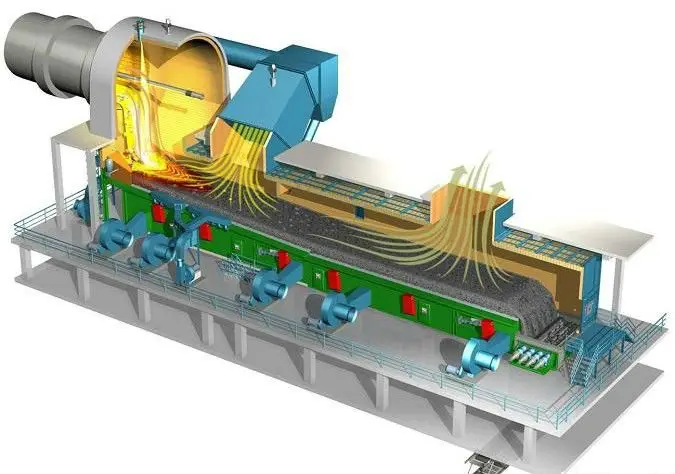

Измельчение, хранение и измельчение сырья Обжиг клинкераявляется наиболее важной частью всего процесса производства цемента. На этом этапе измельченное сырье будет отправлено в цементную печь и нагреваться при высокой температуре, чтобы произвести химические реакции друг с другом, в конечном итоге образуя клинкер. Кроме того, клинкеры, которые только что завершили обжиг, будут иметь высокую температуру, поэтому за вращающейся печью обычно размещают охлаждающую машину, чтобы клинкер мог попасть непосредственно в охладитель для снижения до нормальной температуры.

Измельчение клинкера — завершающий этап производства цемента. Охлажденный клинкер представляет собой гранулированный материал с разным размером частиц. Они будут измельчаться в мельнице для достижения требуемой крупности цементных изделий. При помоле в качестве замедлителя схватывания добавляют 2-3% гипсового порошка, чтобы при контакте цемента с водой скорость его затвердевания не была слишком быстрой.

Они будут измельчаться в мельнице для достижения требуемой крупности цементных изделий. При помоле в качестве замедлителя схватывания добавляют 2-3% гипсового порошка, чтобы при контакте цемента с водой скорость его затвердевания не была слишком быстрой.

Иногда мы также добавляем некоторые другие минералы (доменный шлак, летучая зола и т. д.) для достижения желаемых характеристик цемента. После завершения всех вышеперечисленных процессов цемент будет упакован и отправлен по месту назначения.

Цементная печьПроцесс обжига клинкера

Процессы производства цемента можно полностью разделить на сухой и мокрый способы. Основное различие между ними заключается в различном составе и способе приготовления сырья. В мокром процессе воду обычно добавляют к сырьевой смеси для образования суспензии. В то время как в сухом процессе сырьевая смесь представляет собой мелкие порошки после измельчения и сушки. Выбор процесса в основном основан на природе сырья. При содержании влаги более 20% предпочтение отдается мокрому способу.

При содержании влаги более 20% предпочтение отдается мокрому способу.

В прошлом в производстве цемента в основном применялся мокрый способ, так как было легче контролировать химический состав сырьевой смеси, химический состав распределялся более равномерно, а клинкер имел лучшее качество, но он потреблял больше энергии. В настоящее время большинство цементных заводов применяют сухой метод.

Вращающаяся печь — это оборудование, в котором происходит обжиг клинкера. В соответствии с различными процессами, его можно разделить на цементную печь с сухим способом и цементную печь с мокрым способом.

Печь для обжига цементаПечь для обжига цемента сухим способом

Как правило, содержание влаги в материалах в печи для обжига цемента сухим способом составляет менее 1%, поэтому такие печи могут уменьшить количество тепла, необходимого для испарения воды. Но у этого метода есть и свои недостатки, то есть текучесть материалов в цементной печи плохая, что приводит к неравномерному составу клинкера.

Влажная печь для обжига цемента

Влажная печь для обжига цемента в основном перерабатывает сырьевой шлам с содержанием воды 32%-40%. Основным преимуществом этой печи является хорошая текучесть сырьевой смеси. Однако тепло, необходимое для испарения воды в этой печи, потребляет много энергии, что не способствует энергосбережению и охране окружающей среды.

Комплексная система обжига клинкера

При фактическом обжиге полная система обжига клинкера включает охладитель, оборудование для сжигания пылевидного угля, воздуходувку, вытяжной вентилятор и пылесборник. Однако в новейшей системе обжига добавление подогревателя и предкальцинатора снижает потребление энергии и в значительной степени оптимизирует производительность цементной печи.

Сырьевая смесь в подогревателе предварительно нагревается и частично прокаливается на 30% перед подачей во вращающуюся печь. Кроме того, применение предварительного кальцинатора значительно увеличивает производительность цементной печи по клинкеру.

Вода становится перегретой, и испарение постепенно прекращается, когда температура поднимается выше 120°С.

Вода становится перегретой, и испарение постепенно прекращается, когда температура поднимается выше 120°С. O 3 + 3 SiO 2 + H 2 O (пар)

O 3 + 3 SiO 2 + H 2 O (пар)

. Когда температура внутри печи достигает примерно 1300°C (эвтектическая точка плавления алюмината, феррита и силиката), образуется клинкерный флюс. Скорость плавления различна, и при образовании жидкости начинает образовываться алит, который становится устойчивым при температуре выше 1250°С. Основная реакция этой стадии следующая:

. Когда температура внутри печи достигает примерно 1300°C (эвтектическая точка плавления алюмината, феррита и силиката), образуется клинкерный флюс. Скорость плавления различна, и при образовании жидкости начинает образовываться алит, который становится устойчивым при температуре выше 1250°С. Основная реакция этой стадии следующая: