Этапы производства клинкера

Строя дома, застройщик демонстрирует свое искусство формирования индивидуального пространства. Это видно по архитектурному стилю и используемым строительным материалам. То, что при строительстве используются материалы из обожженной глины, говорит о том, что застройщик придает большое значение солидному внешнему виду, естественному, здоровому микроклимату здания, его теплоизоляции. А также надежному и экономичному строительству.

Техника кладки и искусство отделки кирпичом стали развиваться уже в древности. В течение столетий создавались все новые формы, покоряющие своей орнаментальностью и выразительностью.Древний способ изготовления кирпичей остался в принципе неизменным. Мастера все также подготавливают глину, придают ей форму с помощью воды, выполняют обсушку горячим воздухом и обжигают. Сегодня эту тяжелую работу выполняют производственные установки с компьютерным управлением.

Для получения изделий определенного цвета нужно учитывать химический состав обжигаемой глины.

Еще один фактор, влияющий на качество клинкера – температура в обжиговой печи. Лишь благодаря использованию электроники стало возможным регулировать температуру обжига с такой точностью, которая обеспечивает неизменно высокое качество.

Как и прежде, цвет каждого кирпича и каждой плитки сохраняет свою естественность. Как и прежде, главную роль играют земля (глина), вода, воздух и огонь. Эти факторы остались неизменными, несмотря на использование современного технического оборудования.

Клинкерные материалы обладают неограниченным сроком годности.

Клинкер это:

- прочная и эстетичная облицовка на долгие голы;

- абсолютная огнестойкость;

- морозостойкость, устойчивость к химической и биологической коррозии, грибку, водорослям и мхам, которые могут вызвать аллергию;

- высокая механическая прочность;

- прекрасная акустическая изоляция;- экологичность;

- широкая цветовая гамма изделий;

- богатый ассортимент фасонных элементов;

- простота соединения с другими материалами;

- высокая коммерческая стоимость объектов, облицованных клинкером.

Этапы изготовления клинкерной продукции:

Карьеры месторождения глины

Глинохранилище

Процесс измельчения глины

Глиняная масса

Перемешивание

Формование изделий

Сушка

Загрузка в туннельную печь

Выгрузка после обжига

Упаковка готовой продукции

Цех завода по производству фасадной плитки

Выставка тротуарного кирпича на территории завода

Открытый склад готовой продукции

Что такое цементный клинкер: применение и методы производства

Главная » Стройматериалы »

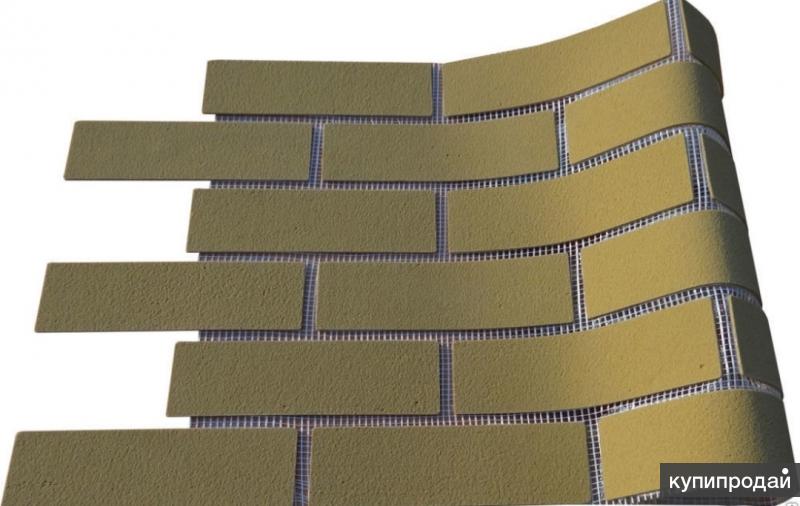

При возведении высотных зданий и небольших домов используется цементный клинкер. Твердый раствор увеличивает срок службы покрытий, подходит для облицовки печей и искусственных водоемов. Клинкерной плиткой, вместо натурального камня, украшают фасады, применяют как керамогранит при отделке интерьера, а также для реставрации пенобетонных и деревянных поверхностей. Строительный материал выдерживает избыточную влажность и обладает высокими теплоизоляционными свойствами.

Клинкерной плиткой, вместо натурального камня, украшают фасады, применяют как керамогранит при отделке интерьера, а также для реставрации пенобетонных и деревянных поверхностей. Строительный материал выдерживает избыточную влажность и обладает высокими теплоизоляционными свойствами.

Содержание

- Что такое цементный клинкер

- Каким методом получают цементный клинкер

- Четыре главные фазы клинкера

- Характеристика минералов цементного клинкера

Что такое цементный клинкер

В ходе обжигания смеси, состоящей из известняка и нескольких разновидностей глины, при высокой температуре получается вязкий гранулированный полуфабрикат, называемый клинкером. Для производства цемента в вещество добавляют гипс или сульфат кальция и другие минеральные компоненты, которые измельчают в порошок.

Впервые процесс спекания строительного сырья, добываемого из недр земли, путем нагревания его до 1450°, был описан в 19 веке инженером из Франции, создавшим полуфабрикат и цемент. Луи Вика использовал полученный промежуточный продукт при возведении подвесного моста, чтобы доказать его качество.

Луи Вика использовал полученный промежуточный продукт при возведении подвесного моста, чтобы доказать его качество.

Каким методом получают цементный клинкер

Для создания материала, не уступающего по прочности натуральному камню, голландские строители стали обжигать специальную глину при высокой температуре. Сейчас при производстве цементного клинкера используют сырье, в составе которого содержатся двух-трехкальциевые силикаты или алюминаты. Смесь нагревают в печах до плавления или спекания. На свойства клинкера влияют несколько факторов:

- характеристики используемых добавок и присадок;

- состав сырья;

- метод охлаждения и помола;

- технология нагрева.

При мокром способе обжига применяется много различных компонентов, среди которых триполифосфат, сода, торфяная вытяжка, жидкое стекло. Из шлама выделяются углекислоты, а клинкер приобретает форму шарика.

При сухом методе минеральные вещества высыхают в печи, а потом измельчаются в порошок. При комбинированном варианте смесь производят с помощью мокрого метода, затем влажность уменьшают до 16% путем фильтрования, после сырье обжигают. Если применяется сухой способ, то смесь соединяют с водой. А образовавшиеся гранулы высыпают в печь для дальнейшего спекания. Почти 67% в них приходится на оксид калия, 4% — алюминия. Около 22% составляет диоксид кремния, до 6% в составе гранул — добавки и присадки.

При комбинированном варианте смесь производят с помощью мокрого метода, затем влажность уменьшают до 16% путем фильтрования, после сырье обжигают. Если применяется сухой способ, то смесь соединяют с водой. А образовавшиеся гранулы высыпают в печь для дальнейшего спекания. Почти 67% в них приходится на оксид калия, 4% — алюминия. Около 22% составляет диоксид кремния, до 6% в составе гранул — добавки и присадки.

В клинкере, из которого производится цемент, количество минеральных искусственных компонентов достигает 70%.

Четыре главные фазы клинкера

Для возведения многоэтажных зданий требуется материал высокого качества. На свойства и характеристики цемента влияет объем и состав смесей, применяемых в процессе обжига. В клинкере обязательно должны присутствовать 4 компонента в определенных пропорциях.

Алит

В составе основного продукта, используемого для производства цемента, содержится силикат, представляющий собой смесь диоксида кремния и тройного объема оксида кальция. В клинкере его количество составляет не менее 52%. В кристаллической решетке алита вкраплены ионы:

В клинкере его количество составляет не менее 52%. В кристаллической решетке алита вкраплены ионы:

- железа;

- алюминия;

- магния.

Силикат быстро вступает в реакцию с водой. Такое свойство минерала обеспечивает прочность клинкера на всех этапах нагревания и обжига.

Белит

В полуфабрикате цемента от 14% до 31% приходится на фазу, представляющую смесь диоксида кремния и двойного объема оксида кальция. Вещество не вступает в реакцию с водой, но спустя год приобретает такую же прочность, как и алит. В кристаллической решетке белита выявляют ионы разных металлов.

Алюминатная фаза

В гранулах цементного клинкера содержится силикат, в котором оксид алюминия смешан с тройным объемом оксида кальция. На эту фазу в продукте приходится не менее 4%, но и не более 11.В кристаллической решетке в небольшом количестве наблюдаются вкрапления ионов микроэлементов:

- железа;

- кремния;

- калия;

- натрия.

При взаимодействии с водой вещество быстро схватывается. Для предупреждения нежелательной реакции в смесь добавляют гипс.

Алюмоферритная фаза

В промежуточном продукте цемента обязательно присутствует еще один компонент, объем которого составляет 5% — 15%. Четырехкальциевый алюмоферрит может менять состав в зависимости от концентрации оксида железа и алюминия. Дополнительные компоненты и примеси, содержащиеся в продукте, на его прочность влияния не оказывают. Скорость взаимодействия фазы с водой уменьшают или увеличивают, используя разные соединения.

Характеристика минералов цементного клинкера

Трехкальциевый силикат обуславливает свойства материала, включая скорость затвердевания. Вещество выделяет тепло и обладает высокой прочностью. Добавки, содержащиеся в фазе алита, влияют на его характеристики, изменяют структуру.

Двухкальциевый силикат (C2S) медленно затвердевает, почти не выделяет тепло, но постепенно приобретает высокую прочность. Техническим свойствам портландцемент обязан белиту и алиту, поскольку концентрация этих твердых растворов в клинкере превышает 70%. Объем между кристаллами силикатов заполнен различными веществами, не влияющими на свойства материала.

В процессе обжига трехкальциевый алюминат очень быстро затвердевает и выделяет большой объем тепла, но при этом получается не очень прочным. Присутствие значительного количества минерала в клинкере провоцирует появление коррозии, в портландцементе содержание вещества не превышает 5%.

Целит обладает высокой скоростью взаимодействия с молекулами воды, однако раствор алюмофферита кальция не влияет на процесс затвердевания материала.

Содержание основных минералов в клинкере:

Наименование | Количество, % |

Целит | 10—20 |

Трехкальциевый алюминат | 4—12 |

Белит | 20—30 |

Алит | 45—60 |

Щелочные оксиды попадают в сырье, используемое при производстве цемента, с полевым шпатом или глиной. Большая часть примесей при обжиге испаряется, а остальные включаются в состав других соединений. Количество щелочей в клинкере стараются уменьшить до 1%, поскольку они препятствуют затвердеванию раствора.

Большая часть примесей при обжиге испаряется, а остальные включаются в состав других соединений. Количество щелочей в клинкере стараются уменьшить до 1%, поскольку они препятствуют затвердеванию раствора.

Окись кальция появляется при неполном обжиге, вследствие нарушения соотношения между основными компонентами сырья. Вещество присоединяет молекулы воды, увеличивает объем твердой фазы, что приводит к растрескиванию и потере пластичности клинкера.

Чтобы снизить содержание окиси кальция, гранулы перед измельчением месяц держат на складе.

Для производства клинкера в карьерах добывают сланцы и глинистые породы, в которых содержатся соединения алюминия, железа, а также известняки. Сырьевые смеси обжигают до спекания.

Полученный промежуточный продукт измельчают, добавляют гипс и производят портландцемент, из которого изготавливают прочный бетон, плитку для облицовки, искусственный камень.

Для создания других видов строительного материала клинкер соединяют с ракушечником и шлаком или смешивают с добавками.

Чтобы получить глиноземистый цемент, обжигают смесь бокситов и известняков. Состав не пропускает влагу, устойчив к высоким температурам, подходит для производства жаропрочного бетона, а также используется при аварийных работах.

При нагревании известняков до 1 тыс.° получают романцемент, который применяется для создания панелей и блоков, но обладает меньшей прочностью.

Вы знали, как производится цементный клинкер до этого?

Популярное

Процесс производства цементного клинкера с реакциями

- Саеда Тахсин Хасан

Добыча и подготовка сырья

Основное сырье (известняк, глинистый мел или базальт) добывается из природных горных пород. Их измельчают и передают в хранилище предварительного смешивания, куда добавляют другие вещества (такие как песок, железная руда, бокситы, сланцы, шлак, зола-уноса) для получения желаемого химического состава.

Гомогенизация

Сырье измельчается на сырьевой мельнице, где размер частиц измельчается на сите 90 мкм, а затем передается в бункер гомогенизации для обеспечения производства однородного клинкера хорошего качества.

Предварительный нагрев

Гомогенная смесь сырьевых материалов нагревается и превращается в оксиды (которые готовы к фазе обжига в печи) в циклонах предварительного нагрева, оснащенных кальцинатором, работающим на нефти, природном газе или угле.

Фаза печи

Поскольку клинкер представляет собой сложную смесь ингредиентов, он требует многоступенчатой термообработки, которая осуществляется в печи. Основная часть процесса производства клинкера происходит в печи. Стадии в печной фазе следующие:

- Испарение свободной воды: Для испарения воды из шламовой смеси сырьевых материалов требуется давление выше атмосферного. Вода становится перегретой, и испарение постепенно прекращается, когда температура поднимается выше 120°С.

- Разложение глины: «Глинистые» минералы составляют большую часть щелочей в сырье, наиболее распространенным из которых является каолинит, Al 2 Si 2 O 5 (OH) 4 .

Отделенные щелочи реагируют с кислыми газами, присутствующими в печи, при высокой температуре. Здесь эффективны реакции:

Отделенные щелочи реагируют с кислыми газами, присутствующими в печи, при высокой температуре. Здесь эффективны реакции:

Si 2 Al 2 O 5 (OH) 2 → 2 SiO 2 + Al 2 O 3 0 9 H пар) КалСи 3 O 8 (ортоклаз) + 0,5 SO 2 + 0,25 O 2 → 3 SiO 2 + 0,5 Al 2 K 9 0,0023 0- 3 0 2

- Разложение доломита: Магнезия в сырьевой смеси существует в основном в виде доломита, CaMg(CO 3 ) 2 , а также в виде силиката или карбоната. Доломит реагирует следующим образом:

CaMg(CO 3 ) 2 >→ CaCO 3 + MgO + CO 2

Опять же, некарбонатные соединения магния (например, флогопит) реагируют следующим образом:

KMg 3 AlSi 3 O 10 (OH) 2 + 0,5 SO 2 + 0,25 O - Низкотемпературное разложение кальцита Карбонат кальция, присутствующий в сырьевой смеси в виде кальцита, образует углекислый газ, количество которого превышает половину массы готового клинкера.

Это требует огромных затрат тепла. Эффективность этой реакции является одним из факторов, определяющих производительность и расход тепла в печи. Чистый кальцит в печи разлагается при температуре около 650°C:

Это требует огромных затрат тепла. Эффективность этой реакции является одним из факторов, определяющих производительность и расход тепла в печи. Чистый кальцит в печи разлагается при температуре около 650°C:

2 CaCO 3 + SiO 2 → Ca 2 SiO 4 + 2 CO 2

Активные продукты разложения глины и небольшое количество щелочного сульфата/хлорида-расплав сближают продукты за счет поверхностного натяжения и действуют в качестве среды переноса ионов. Здесь образуется CO 2 , но не образуется свободная известь (CaO). В силикатных фазах магний реагирует с кремнеземом с образованием форстерита (который переходит в твердый раствор в белите):

2 MgO + SiO 2 → Mg 2 SiO 4

Фосфор (в виде апатита в сырьевой смеси) реагирует с небольшим количеством свободного кремнезема и образует витлокит (который также переходит в твердый раствор в белите):

Ca 5 (PO 4 )3OH + 0,25 SiO 2 → 1,5 Ca 3 (PO 4 ) 2 + 0,25 Ca 2 SiO 4 + 0,5 H 2 90vaur 3 (эта стадия) заканчивается, когда весь кремнезем в печь израсходована.

- Реакция глинозема и оксида железа: Карбонат кальция продолжает реагировать с другими оксидами, свободная известь еще не образуется. Хотя трехкальциевый алюминат здесь стабилен, плохо закристаллизованный майенит (Ca 12 Al 14 O 33 ) кажется сформированным. Реакции на этой стадии:

12 CaCO 3 + 7 Al 2 O 3 → Ca 12 Al 14 O 33 + 12 CO 4 CaCO 2 3 + Ал 2 O 3 + Fe 2 O 3 → Ca 4 Al 2 Fe 2 O 2 9003 + 29 CO 37 4 CaCO 3 + Al 2 О 3 + Mn 2 O 3 → Ca 4 Al 2 Mn 2 O 10 + 4 CO 2 - Разложение оставшегося кальцита: На этой стадии остается небольшое количество кальцита, который впервые образует свободную известь:

CaCO 3 → CaO + CO 2 - Агломерация: Агломерация — это процесс уплотнения и формирования твердой массы материала под действием тепла или давления до точки разжижения без фактического плавления.

Когда температура внутри печи достигает примерно 1300°C (эвтектическая точка плавления алюмината, феррита и силиката), образуется клинкерный флюс. Скорость плавления различна, и при образовании жидкости начинает образовываться алит, который становится устойчивым при температуре выше 1250°С. Основная реакция этой стадии следующая:

Когда температура внутри печи достигает примерно 1300°C (эвтектическая точка плавления алюмината, феррита и силиката), образуется клинкерный флюс. Скорость плавления различна, и при образовании жидкости начинает образовываться алит, который становится устойчивым при температуре выше 1250°С. Основная реакция этой стадии следующая:

Ca 2 SiO 4 + CaO → Ca 3 SiO 5

Образовавшаяся жидкость действует как растворитель ионного обмена между твердыми фазами и сближает частицы реагентов за счет поверхностного натяжения. Порошкообразная или гранулированная смесь быстро затвердевает в сферические клинкерные конкреции.

Охлаждение и хранение

Смесь внутри слегка наклонной печи быстро охлаждается с 2000°С до 100°С-200°С. Таким образом, конечный продукт, клинкер, производится, а затем хранится, готовый к производству цемента.

class=”eliadunit”>Клинкер – Cembureau

Термическая эффективность

Цементные печи стали очень энергоэффективными по мере модернизации или замены старых заводов. На энергоемкость производства цемента влияют региональные особенности, такие как влажность сырья. и горючесть, типы топлива, размер завода и стандарты цемента. Из-за этих переменных, особенно более высокой степени термического замещения, CEMBUREAU прогнозирует потребление энергии на уровне 3300 МДж/т клинкера к 2050 г.

На энергоемкость производства цемента влияют региональные особенности, такие как влажность сырья. и горючесть, типы топлива, размер завода и стандарты цемента. Из-за этих переменных, особенно более высокой степени термического замещения, CEMBUREAU прогнозирует потребление энергии на уровне 3300 МДж/т клинкера к 2050 г.

Замена топлива

Ископаемое топливо заменено предварительно обработанными отходами, включая биомассу, в которой минеральное содержание также частично заменяет первичное сырье. Это более широкое использование альтернативных видов топлива и материалов направлено на сокращение выбросов CO 2 , связанных с нашими потребностями в тепловой энергии, а также с использованием первичных природных ресурсов. Потоки отходов, которые не могут быть переработаны с помощью обычных процессов (например, использованные шины, некоторые виды пластика и химикаты), совместно перерабатываются в цементных печах на заводах по всей Европе. К 2030 году средний коэффициент замещения может составить 60%. В некоторых странах уже сегодня более 90%. Это делает европейскую цементную промышленность мировым лидером в использовании альтернативных видов топлива и материалов.

В некоторых странах уже сегодня более 90%. Это делает европейскую цементную промышленность мировым лидером в использовании альтернативных видов топлива и материалов.

Замена клинкера и новые клинкеры

Усилия по сокращению количества клинкера в цементе успешно продвигаются, и соотношение клинкера к цементу было снижено до 76,4%. Неопределенность устойчивой доступности заменителей клинкера является основным препятствием. CEMBUREAU прогнозирует соотношение клинкера и цемента на уровне 70% к 2050 году.

Улавливание углерода

Ключевым прорывом станет улавливание углерода. Поскольку большая часть выбросов, связанных с производством цемента, представляет собой технологические выбросы, чистый CO 2 можно улавливать и хранить или использовать. CO 2 , уловленный при производстве цемента, может стать сырьем для новых видов топлива, углеродных волокон и химикатов или, в идеале, строительных материалов. Фактически, благодаря разработке нескольких технологий улавливания и уделению особого внимания как хранению, так и повторному использованию, европейская цементная промышленность является лидером в исследованиях и пилотировании революционных технологий улавливания. Однако усилия в области НИОКР и внедрение этих технологий на рынке (если демонстрационные и пилотные проекты окажутся успешными) требуют значительных инвестиций и крупномасштабных демонстрационных проектов для мобилизации цепочки создания стоимости и обеспечения признания и спроса на рынке (без чего коммерческая жизнеспособность не может быть достигнута). ). Цементной промышленности потребуется поддержка государственного финансирования для внедрения таких технологий. Это могло бы принять форму софинансирования на начальном этапе.

Однако усилия в области НИОКР и внедрение этих технологий на рынке (если демонстрационные и пилотные проекты окажутся успешными) требуют значительных инвестиций и крупномасштабных демонстрационных проектов для мобилизации цепочки создания стоимости и обеспечения признания и спроса на рынке (без чего коммерческая жизнеспособность не может быть достигнута). ). Цементной промышленности потребуется поддержка государственного финансирования для внедрения таких технологий. Это могло бы принять форму софинансирования на начальном этапе.

Возможные прорывные технологии

- Проводятся испытания новых видов клинкера. • Испытываются новые виды клинкера. Они производятся при температуре около 1200°C, что примерно на 250°C ниже температуры спекания, используемой при производстве обычного клинкера. Полученный в результате процесс, если он будет успешным, будет выделять на 30% меньше CO 2 .

- В Норвегии в рамках инновационного проекта ELSE, рассчитанного на один год, запущенного в апреле 2018 года, исследуются возможности и условия для частичной электрификации процесса производства цемента.

Отделенные щелочи реагируют с кислыми газами, присутствующими в печи, при высокой температуре. Здесь эффективны реакции:

Отделенные щелочи реагируют с кислыми газами, присутствующими в печи, при высокой температуре. Здесь эффективны реакции:  Это требует огромных затрат тепла. Эффективность этой реакции является одним из факторов, определяющих производительность и расход тепла в печи. Чистый кальцит в печи разлагается при температуре около 650°C:

Это требует огромных затрат тепла. Эффективность этой реакции является одним из факторов, определяющих производительность и расход тепла в печи. Чистый кальцит в печи разлагается при температуре около 650°C:

Когда температура внутри печи достигает примерно 1300°C (эвтектическая точка плавления алюмината, феррита и силиката), образуется клинкерный флюс. Скорость плавления различна, и при образовании жидкости начинает образовываться алит, который становится устойчивым при температуре выше 1250°С. Основная реакция этой стадии следующая:

Когда температура внутри печи достигает примерно 1300°C (эвтектическая точка плавления алюмината, феррита и силиката), образуется клинкерный флюс. Скорость плавления различна, и при образовании жидкости начинает образовываться алит, который становится устойчивым при температуре выше 1250°С. Основная реакция этой стадии следующая: