Линия по производству алюминиевых композитных панелей

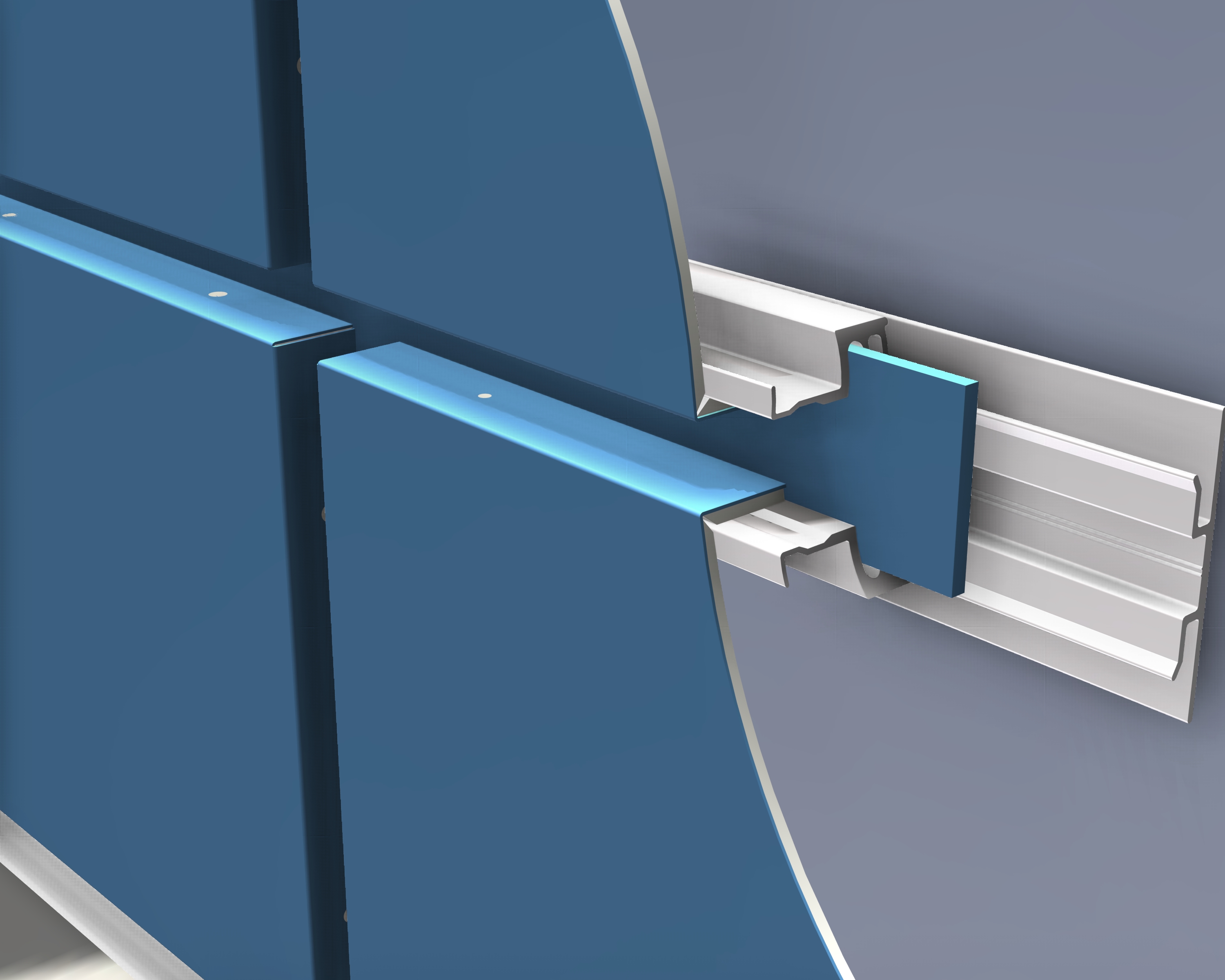

Деталь продукции

Описание линии по производству алюминиевых композитных панелей:

Линия по производству алюминиевых композитных панелей работает по таким процессам:Специальная экструдер-машина непрерывно выдавит панели PE, с помощью модели формой“T” регулировали толщину среднего листа, трёхроликовая листогибочная машина заглаживает и охладит панель, после этого покрыть высокомолекулярную связующую плеку на поверхности панели, потом обогреваемая машина подогревает алюминий, с помощью избытка тепла при подходящей температуре в первом агрегате воссоединить панель PE с верхним алюминиевым пластикой и во втором агрегате воссоединить с нижним алюминиевым пластикой. После горячего каландрирования, тщательного каландрирования,охлаждения, выравнивания, обрезки и приклеивание защитной мембраны резать всё материалы по формам“сан-Двич”, и алюминиевая композитная панель изготовлена.

Особенность линии по производству алюминиевых композитных панелей:

1.Оборудование имеет сильную производственную мощность, размер различный, может изготовит панель толщиной 1-8mm.

2. Можно воссоединить алюминиевую пластику толщиной 0.018mm——0.5mm

3. Можно использовать неприготные вторичные пластмассы.

4.Принять зрелую технику.Простота в эксплуатации и управлении.

Параметры типов для выбора:

Тип:JET-FH-1300

Диаметр винта(mm):Φ180 or Φ85/188

Высота центра(mm):1100

Темп производства(m/min):0-6

Фактическая мощность(Kw/h):220

Ширина изделия(mm):800-1300

Габарит(mm):51000X3600X3500

Тип: JET-FH-1600

Диаметр винта(mm):Φ190 or Φ85/188

Темп производства(m/min):0-6

Фактическая мощность(Kw/h):260

Ширина изделия(mm):800-1600

Габарит(mm):51000X3800X3500

Параметры алюминиевых композитных панелей:

Ширина:800-1300mm или 800-1600mm

Толщина:1~8mm

Длина: определить по требованиям производства.

Применение алюминиевых композитных панелей:

Картина изделия:

Применение изделия :

Алюминиевая композитная панель широко употребляется в различных отделочных материалах здании, в том числе внешные стены, отделки фасада магазина, потолок, упаковки столба, мебели, лифт, рекламный щит, а также для производства вагона поезда и автобуса, переборки самолёта и суды, внешнего корпуса бака оборудования и прибора и т.д.

Составляющие части линии по производству алюминиевых композитных панелей

Аппарат 1:

Экструдер-машина

Функция: Загрузочная машина везёт полиэтилен в винт,где таять его при высокой температуре.После экструзии “T”модель используется для определения толщины среднего листа.

Аппарат 2:

Каландр:

Функция:После выдавки из модели,панель сформированна путём холодого прессования,чтобы представить средний лист для соединения.

Аппарат 3:

Листовая моталка

Аппарат 4:

Агрегат

При подходящей температуре в первом агрегате воссоединить панель PE с верхним алюминиевым пластикой и во втором агрегате воссоединить с нижним алюминиевым пластикой, путём горячего каландрирования и тщательного каландрирования панель PE сформирована.

Аппарат 5:

Охладительное устройство

С помощью воздушно-охлаждаемого устройства(можно регулировать количество воздуха ), температура композитных панелей снизилась до постоянной температуры по стабильной тенденцией.Температура после охлаждения соответствует требованием температуры для наклейвания защитной мембраны.

Аппарат 6:

Датчик перемещения

После выравнивания и обрезки панелей, датчик перемещения послал сигнал,потом обрезывательный станок автоматически носит панели и двигает в определённую сторону в одно время.После завершения отрезки панелей он обратится в начальной позиции.Таким образом можно обеспечить точность размера панелей.

Обратная связь

Другие продукты

-

- Панели АКП, линия по производству алюминиевых композитных панелей (Низкотемпературное ламинирование)

-

- Панели АКП, линия по производству алюминиевых композитных панелей (с четырьмя экструдерами)

-

- Панели АКП, линия по производству алюминиевых композитных панелей (с двумя экструдерами)

-

- Панели АКП, линия по производству алюминиевых композитных панелей (с двухвалковым каландром)

Производство алюминиевых композитных панелей тонкости и особенности

Наши партнёры

Редакция Оставить комментарий

На сегодняшний день алюминиевый композит широко востребован. В первую очередь его используют для внешней отделки, например, вентилируемых фасадов. Он отлично подходит для сооружения различных навесных систем. Кроме того, этот материал подходит не только для внешней, но и для внутренней отделки помещений, например, различных интерьеров. Алюминиевые панели также применяются при изготовлении внешней рекламы, рекламных и выставочных стендов, а также при отделке сложных криволинейных конструкций.

На сегодняшний день на российском рынке представлено множество продукции такого плана отечественных производителей. Как правило, все изделия соответствуют современным стандартам качества и пожаробезопасности, так как проходят жесткий контроль перед выходом на продажу.

Стоит отметить, что производство алюминиевых композитных панелей включает в себя несколько обязательных этапов.

1) Подготовка алюминия. Для начала берется само сырье, то есть, алюминий, после чего из него изготавливают листы посредством его раскрутки. Во время этих работ на листы наносится специальный состав, идет просушка материала. Такой процесс позволяет очистить материал от ненужных примесей, а также удалить жиросодержащую пленку;

Во время этих работ на листы наносится специальный состав, идет просушка материала. Такой процесс позволяет очистить материал от ненужных примесей, а также удалить жиросодержащую пленку;

2) Покраска листов. После раскрутки ровные листы из алюминия красятся в определенный цвет. Если покрасочные работы протекают в чистом помещении, согласно всем требованиям и правилам, то листы долгое время будут сохранять краску;

3) Обработка в печи. Затем покрашенные листы помещаются в печь, чтобы краски лучше взаимодействовали, сохранились на долгое время;

4) Работа с полиэтиленом. После листы склеивают при помощи полиэтилена. В некоторых случаях используется также металл для достижения наилучшего эффекта;

5) Завершающий этап. Готовый материал находится в горячей среде некоторое время, после чего его постепенно охлаждают и разрезают на части определенного размера и формы.

Как правило, при производстве алюминиевых панелей используется только лучшее новое оборудование. Производители тщательно подготавливают помещение, следят за ходом работы, чтобы в итоге было изготовлено лучшее сырье, отвечающее всем современным стандартам качества.

Хороший алюминиевый композит обладает широким перечнем положительных качеств. Во-первых, он долго служит, как минимум, 15 лет. Во-вторых, он отличается прочностью, надежностью, так как состоит из нескольких слоев. В-третьих, этот материал отлично подходит для любого региона России, так как он стойко переносит морозы, жару, перепады температуры, обильные осадки, при этом сохраняет свой привлекательный внешний вид и новизну. Богатство цветовой гаммы и фактур поможет выбрать именно тот вариант, который выделит ваш дом, украсит его, придаст ему современный стильный облик.

ДизайнРемонтПроцесс производства алюминиевых композитных панелей

Алюминиевые композитные панели: процесс производства

Процесс производства алюминиевых композитных панелей – Premium Bond

Введение в производственный процесс

PREMIUM BOND Процесс производства алюминиевых композитных листов 900 11 большинство современных нестандартных машин изготавливаются для удовлетворения технических потребностей иранского рынка.

Оснащен всеми роликами ACP Line на новых производственных линиях премиум-класса PREMIUM BOND

Сталь используется в процессе ламинирования на обратной стороне и на листе

, что приводит к снижению температуры производства и, следовательно, к более высокому качеству и сроку службы краски.

Композитный алюминиевый лист из композитного полиэтилена и алюминиевых материалов

И важность однородности и адгезии этих двух материалов в качестве и стабильности продукта,

Именно высочайший контроль качества производится в несколько этапов при производстве и после производства в процессе .

Далее мы кратко обсудим всю производственную деятельность этой АКП, которая является продуктом совершенствования знаний наших уважаемых коллег и работодателей.

Процесс производства алюминиевых композитных панелейЭкструзионная установка

В этом разделе представлены гранулы полиэтилена и пигмента, которые содержат разное процентное содержание полиэтилена разных сортов.

Введите ввод блока экструдера.

После повышения температуры в зонах нагрева расплавленные валки с выхода этого агрегата поступают в правильные формы.

В то же время он присоединяется к клейкой пленке.

Клейкая пленка

Клейкая пленка (клейкая пленка) является одним из ключевых элементов операции ламинирования ACP, а также адгезии и целостности полиэтиленового и алюминиевого листа вперед и назад. В новых линиях по производству лент премиум-класса полиэтилен PREMIUM BOND с выхода экструдера сразу поступает на выравнивающие ролики с клейкой пленкой. Преимущества новых машин по сравнению с более старыми типами (в которых полиэтилен присоединялся к клейкой пленке после выравнивания, а затем на расстоянии в два этапа) заключаются в следующем.

1: Полиэтиленовая форма в форме полумесяца, сформированная на задней части роликов, которая сформирована с помощью двух клейких пленок, заставляет пузырьки выходить в стороны и разрушать ее, и в результате полиэтиленовый лист не содержит пузырьков и имеет самую высокую адгезию с клейкой пленкой. Возможно.

Возможно.

2: Одновременное выравнивание полиэтилена и соединительной клейкой пленки предотвращает попадание пыли или наших насекомых между ними и не создает пятен с плохой адгезией.

Защитная и режущая

После извлечения листа из холодильного агрегата и достижения листом соответствующей температуры пленка разрезается на клейком листе, а затем диски обрезают края листа до ширины 1250 мм. мм. После этой части лист поступает на гильотинную станцию, и производится продольная резка листа до продольного размера 3200 мм (или размера, указанного заказчиком). Тщательная регулировка инструментов поперечного и продольного резания листа очень важна для производства готового листа Gunia с минимальной ошибкой, а выходной продукт постоянно измеряется блоком контроля качества во время производства.

Процесс производства алюминиевых композитных панелейблок контроля качества

При производстве лент премиум-класса качество является наиболее важной и высшей ценностью,

и для этой цели контроль качества представляет собой процесс, который продолжается до начала производственного процесса и смешивается с производственный процесс, а также после производства.

Premium Bond с гордостью и уверенностью заявляет, что внедряет самую точную и превосходную систему управления качеством в производстве,

потому что эффективная приверженность компании ACP продукта требует

надежная структура контроля качества для обеспечения гарантии качества для клиентов.

Контроль качества сырья

Полиэтилен является основным компонентом композитного листа и должен быть

хорошего качества, чтобы иметь надлежащую стабильность и сопротивление,

обеспечивать надлежащее сцепление с алюминиевой катушкой, гибкость для прокатки и изгиба листа в композите лист,

плоская поверхность и без искажений. Он состоит из комбинации трех различных марок (полиэтилен АСР, используемый в промышленности).

برای امتیاز به این نوشته کلیک کنید!

[کل: 0 میانگین: 0]

Alusign — Процесс производства алюминиевого композитного листа — Поставщик алюминиевых композитных панелей

10 января 2019 г. администратор

0 Комментарии

администратор

0 Комментарии

Есть много производственный процесс алюминиевого композитного листа

. В зависимости от композитного процесса панелей с пластиковым сердечником и двусторонних алюминиевых панелей его можно разделить на метод холодного композита и метод термокомпозита; его также можно разделить на непрерывный составной метод и прерывистый составной метод. Очистка алюминиевого композитного листа перед обработкойВ процессе производства алюминиевого композитного листа сначала необходимо очистить алюминиевый рулон. При производстве алюминиевых рулонов, в связи с потребностями процесса, поверхность покрывается смазочными материалами и антиоксидантами, и во время транспортировки на нее прилипает грязь, которая влияет на ее адгезию и должна быть очищена.

После очистки и химической обработки алюминиевого рулона на поверхности образуется плотная химзащитная пленка; эта химическая пленка может улучшить стойкость алюминиевой катушки к окислению и продлить срок службы лакокрасочного покрытия.

Общий процесс очистки выглядит следующим образом: алюминиевый рулон → обезжиривание распылением → промывка водой → нейтрализация → химическая обработка → промывка водой → сушка → охлаждение → намотка.

Очищенный алюминиевый рулон подается в установку для нанесения покрытий и покрывается высокоэффективной фторуглеродной смолой на внешней поверхности алюминиевого рулона.

Технологический процесс выглядит следующим образом: алюминиевый рулон → подача → покрытие фторуглеродным покрытием → циркуляция горячего воздуха, краска для выпечки → охлаждение → пленка → резка → намотка.

Алюминиевый композитный лист с фторуглеродным покрытием Панели внешнего алюминиевого композитного листа покрыты двумя слоями краски и грунтовки. Верхний слой фасада представляет собой высокоустойчивое к атмосферным воздействиям покрытие из фторуглеродной смолы, а именно поливинилиденфторида (ПВДФ). Его превосходная стойкость к ультрафиолетовому излучению и загрязнение окружающей среды делают поверхность защищенного алюминиевого рулона красивой.

Его превосходная стойкость к ультрафиолетовому излучению и загрязнение окружающей среды делают поверхность защищенного алюминиевого рулона красивой.

Поверхность алюминиевой композитной панели может иметь не только цвет металла, но и красивый мраморный рисунок и цвет. Фтороуглеродные покрытия обычно наносятся на алюминиевые рулоны валковым покрытием, а затем обжигаются при повышенных температурах для сушки.

Оборудование изготавливается непрерывно, сначала грунтуется, затем покрывается верхним слоем и, наконец, покрывается поверхностным лаком. Общая толщина трехслойной краски составляет 30 мкм. Каждый слой краски необходимо запекать при температуре 200 °C в течение примерно 60 секунд, чтобы он высох.

После выпечки печь быстро охлаждается воздухоохладителем. Краска для внутренних стен может быть изготовлена из эпоксидной смолы, полиэфирной смолы и акриловой смолы. После нанесения грунтовки, финишного покрытия и поверхностного лака немедленно нанесите на поверхность покрытия полиэтиленовую защитную пленку, чтобы не поцарапать поверхностное покрытие при последующей обработке, транспортировке и монтаже.

Защитная пленка является самоклеящейся и может быть удалена после установки. Алюминиевая катушка, покрытая фторуглеродной смолой, может вступать в процесс компаундирования с пластиковым материалом сердечника. Пластиковый материал сердцевины также состоит из трех слоев: полиэтилен в середине и клей с обеих сторон. Полиэтиленовые листы и клеи могут производиться отдельно или методом трехслойной коэкструзии.

Сначала изготавливается трехслойный коэкструдированный лист со структурой клея, который затем соединяется с верхним и нижним алюминиевыми листами. Алюминиевый композитный лист имеет алюминиевую панель толщиной 0,15 мм с обеих сторон, а средний слой составляет 3 ~ 5 мм, общая толщина составляет 4 ~ 6 мм. Наконец, он имеет размеры 1220 мм × 2440 мм.

У вас есть спрос на алюминиевые композитные листы? Вы заинтересованы в нашем продукте? Alusign является профессиональным китайским производителем алюминиевых композитных листов с 16-летним опытом производства и продаж.