2. 2.308-79

2. 2.308-79|

|

| Вид

допуска

|

Указания

допусков формы и расположения условным

обозначением

|

Пояснение |

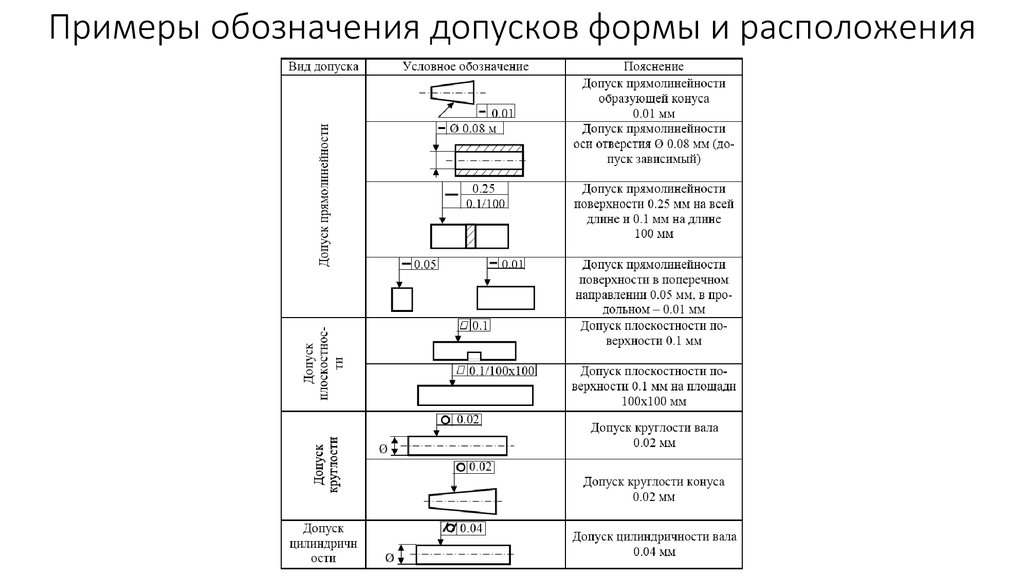

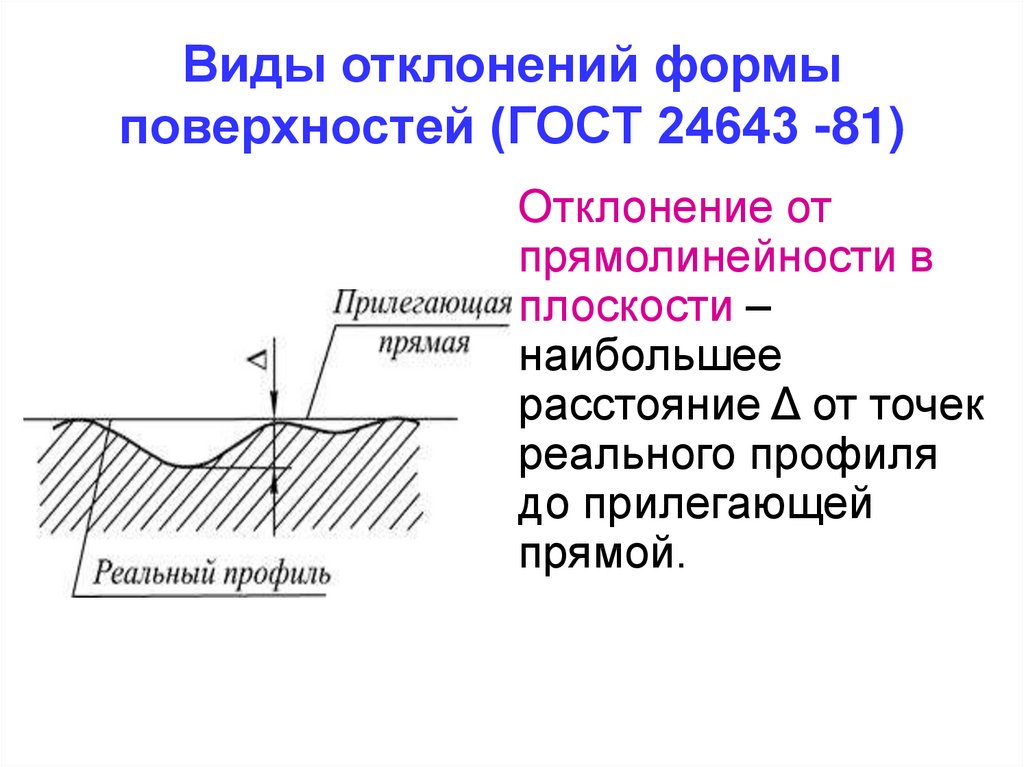

| 1. Допуск прямолинейности | Допуск

прямолинейности образующей конуса 0,01

мм

|

|

Допуск

прямолинейности оси отверстия Æ0,08

мм (допуск зависимый).

|

||

| Допуск прямолинейности поверхности 0,25 мм на всей длине и 0,1 мм на длине 100 мм. | ||

| Допуск

прямолинейности поверхности в

поперечном направлении 0,05 мм, в

продольном направлении 0,1 мм.

|

||

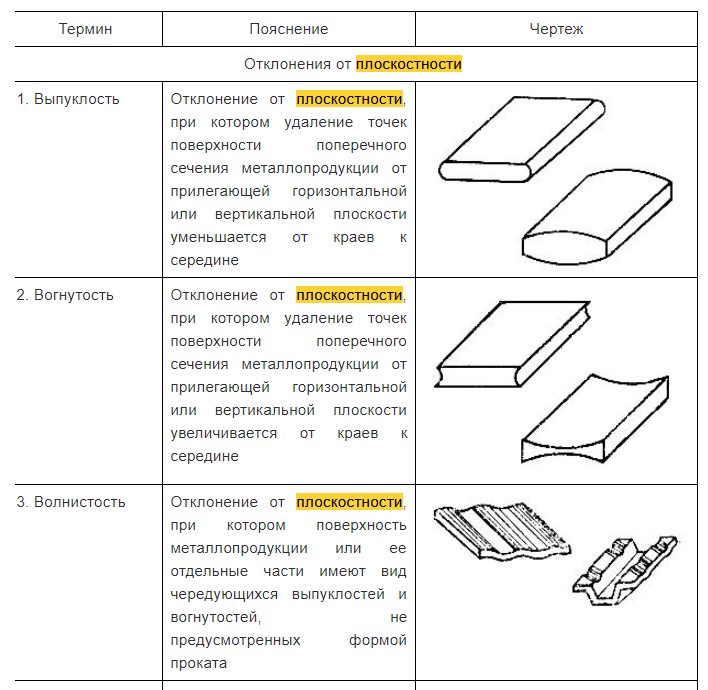

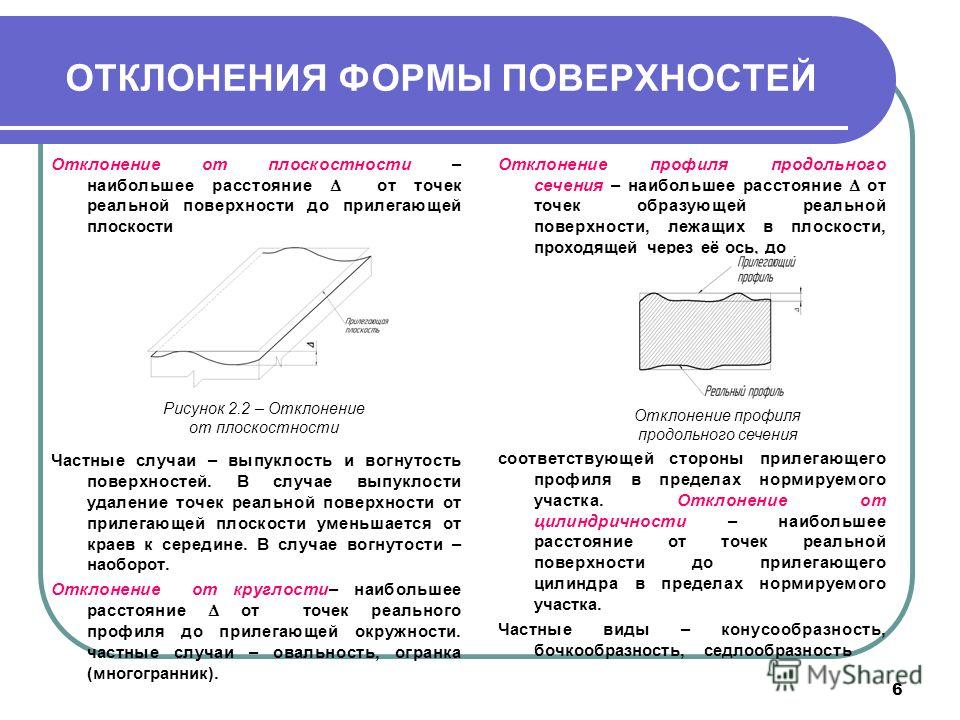

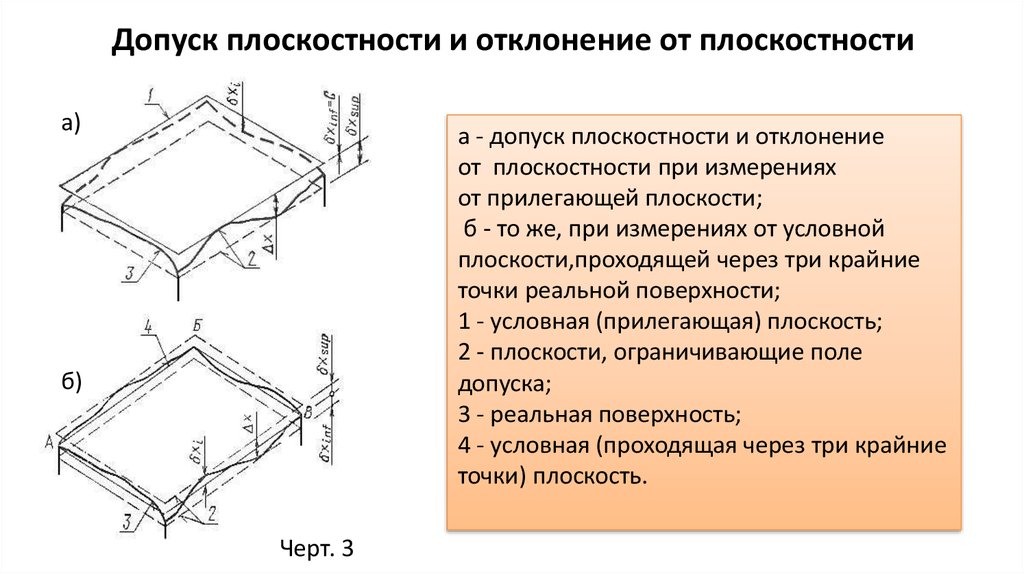

| 2. Допуск плоскостности | Допуск

плоскостности поверхности 0,1 мм.

|

|

| Допуск

плоскостности поверхности 0,1 мм на

площади 100´100

мм.

|

||

Допуск

плоскостности поверхностей

относительно общей прилегающей

плоскости 0,1 мм.

|

||

| Допуск

плоскостности каждой поверхности 0,01 мм.

|

||

| 3. допуск круглости | Допуск круглости вала 0,02 мм. | |

| Допуск

круглости конуса 0,02 мм.

|

||

| 4. Допуск цилиндричности | Допуск

цилиндричности вала 0,04 мм.

|

|

| Допуск

цилиндричности вала 0,01 мм на длине 50 мм.

Допуск круглости вала 0,004 мм.

|

||

| 5.

Допуск профиля продольного сечения

|

Допуск

круглости вала 0,01 мм. Допуск профиля

продольного сечения вала 0,016 мм.

|

|

| Допуск профиля продольного сечения вала 0,1 мм. | ||

| 6. Допуск параллельности | Допуск

параллельности поверхности

относительно поверхности А 0,02 мм.

|

|

Допуск

параллельности общей прилегающей

плоскости поверхностей относительно

поверхности А 0,1 мм.

|

||

| Допуск

параллельности каждой поверхности

относительно поверхности А 0,1 мм.

|

||

| Допуск

параллельности осей отверстий в общей

плоскости 0,1 мм. Допуск перекоса осей

отверстий 0,2 мм. База ось отверстия А.

|

||

| Допуск параллельности оси отверстия относительно оси отверстия А Æ 0,2 мм. | ||

| 7.

Допуск перпедикулярности

|

Допуск

перпедикулярности поверхности

относительно поверхности А 0,02 мм.

|

|

| Допуск перпедикулярности оси отверстия относительно оси отверстия А 0,06 мм. | ||

| Допуск

перпедикулярности оси выступа

относительно поверхности А Æ 0,02 мм.

|

||

| Допуск

перпедикулярности оси выступа

относительно основания 0,1 мм.

|

||

| Допуск

перпедикулярности оси выступа в

поперечном направлении 0,2 мм, в

продольном направлении 0,1 мм. База

основание

|

||

|

||

| 8. Допуск наклона | Допуск

наклона поверхности относительно

поверхности А 0,08 мм.

|

|

| Допуск наклона оси отверстия относительно поверхности А 0,08 мм. | ||

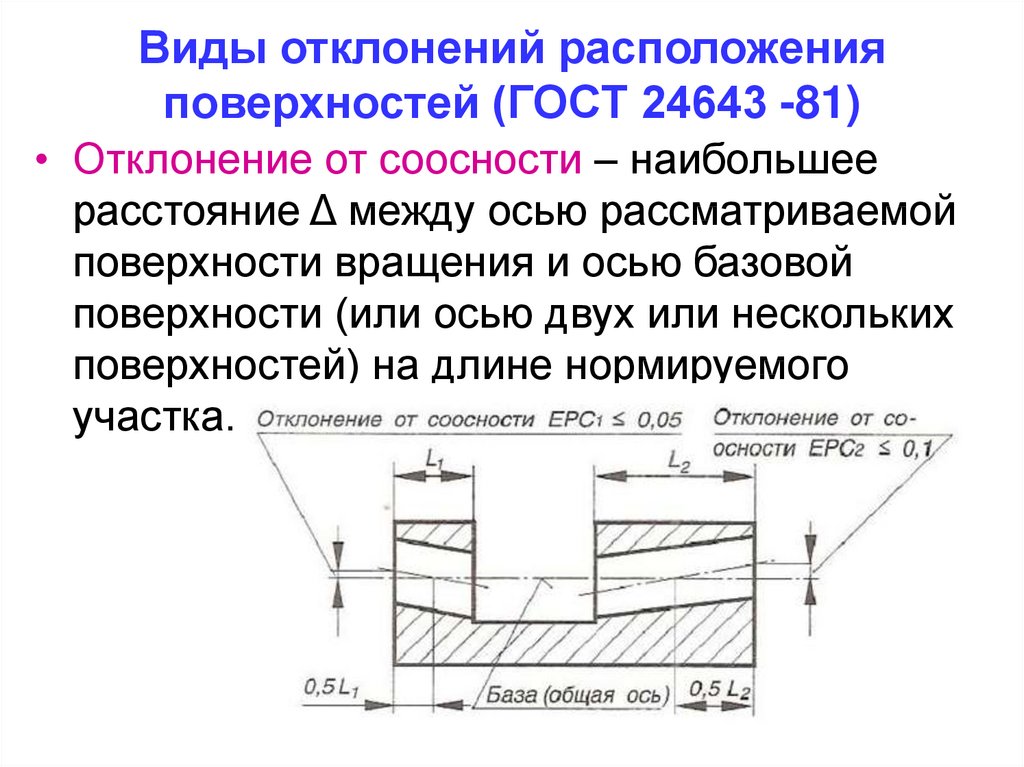

| 9.

Допуск соосности

|

Допуск соосности отверстия относительно отверстия Æ 0,08 мм. | |

Допуск

соосности двух отверстий относительно

их общей оси Æ 0,01 мм (допуск зависимый).

|

||

| 10. Допуск симметричности | Допуск

симметричности паза Т0,05 мм. База

плоскость симметрии поверхностей А

|

|

| Допуск

симметричности отверстия

Т 0,05 мм (допуск зависимый). База-

плоскость симметрии поверхностей А. |

||

| Допуск

симметричности оси отверстия

относительно общей плоскости

симметрии пазов АБ

Т 0,2 мм и относительно общей

плоскости симметрии пазов ВГ

Т 0,1 мм.

|

||

11. Позиционный допуск

Позиционный допуск

|

Позиционный

допуск оси отверстия Æ

0,06 мм.

|

|

| Позиционный допуск осей отверстий Æ 0,2 мм (допуск зависимый). | ||

| Позиционный

допуск осей 4-х отверстий Æ 0,1

мм (допуск зависимый). База- ось

отверстия А (допуск зависимый).

|

||

| Позиционный

допуск 4-х отверстий Æ 0,1

мм (допуск зависимый).

|

||

|

Позиционный

допуск 3-х резьбовых отверстий Æ 0,1

мм (допуск зависимый) на участке,

расположенном вне детали и выступающем

на 30 мм от поверхности.

|

||

| 12.

Допуск пересечения осей |

Допуск

пересечения осей отверстий Т 0,06 мм.

|

|

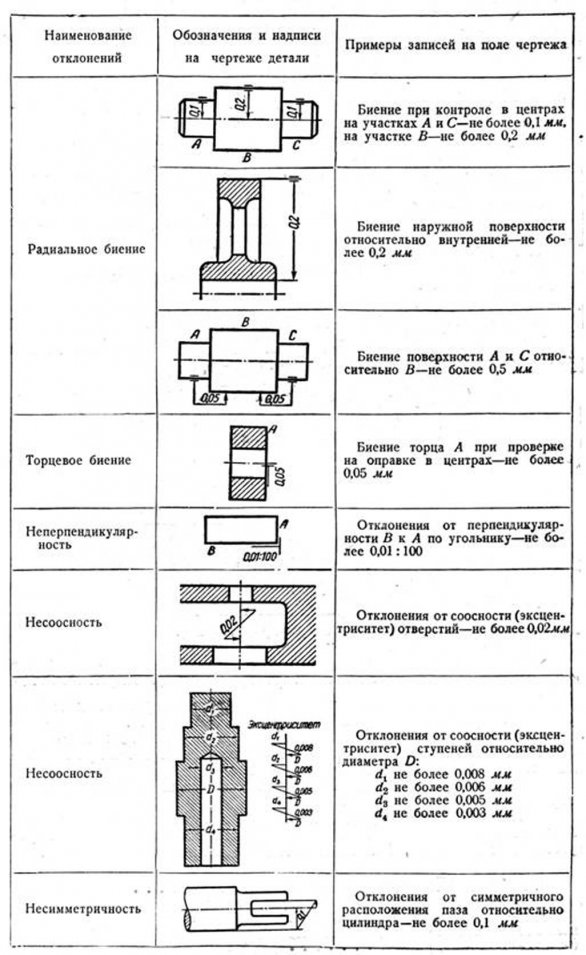

| 13.

Допуск радиального биения

|

Допуск

радиального биения вала относительно

оси конуса 0,01 мм.

|

|

| Допуск

радиального биения поверхности

относительно общей оси поверхностей А

и Б 0,1 мм.

|

||

Допуск

радиального биения участка

поверхности относительно оси

отверстия А 0,02 мм.

|

||

| Допуск

радиального биения отверстия 0,01 мм.

Первая база поверхность А. Вторая

база ось поверхности Б. Допуск

торцевого биения относительно тех же

баз 0,016 мм.

|

||

| 14.

Допуск торцового биения

|

Допуск

торцового биения на диаметре 20 мм

относительно оси поверхности А 0,1 мм.

|

|

| 15. Допуск биения в заданном направлении | Допуск

биения конуса относительно оси

отверстия А в направлении,

перпендикулярном к образующей конуса

0,01 мм.

|

|

| 16.

Допуск полного радиального биения

|

Допуск

полного радиального биения

относительно общей оси поверхностей А

и Б 0,1 мм.

|

|

| 17.

Допуск полного торцового

биения

|

Допуск

полного торцового биения

поверхности относительно оси

поверхности 0,1 мм.

|

|

| 18.

Допуск формы заданного профиля

|

Допуск

формы заданного профиля Т 0,04 мм.

|

|

| 19.

Допуск формы заданной поверхности

|

Допуск формы заданной поверхности относительно поверхностей А, Б, В, Т 0,1 мм. |

|

| 20.

Суммарный допуск параллельности и

плоскостности

|

Суммарный допуск параллельности и плоскостности поверхности относительно основания 0,1 мм. | |

| 21.

Суммарный допуск перпендикулярности

и плоскостности

|

Суммарный

допуск перпендикулярности и

плоскостности поверхности

относительно основания 0,02 мм.

|

|

| 22.

Суммарный допуск наклона и

плоскостности

|

Суммарный допуск наклона и плоскостности поверхности относительно основания 0,05 мм. |

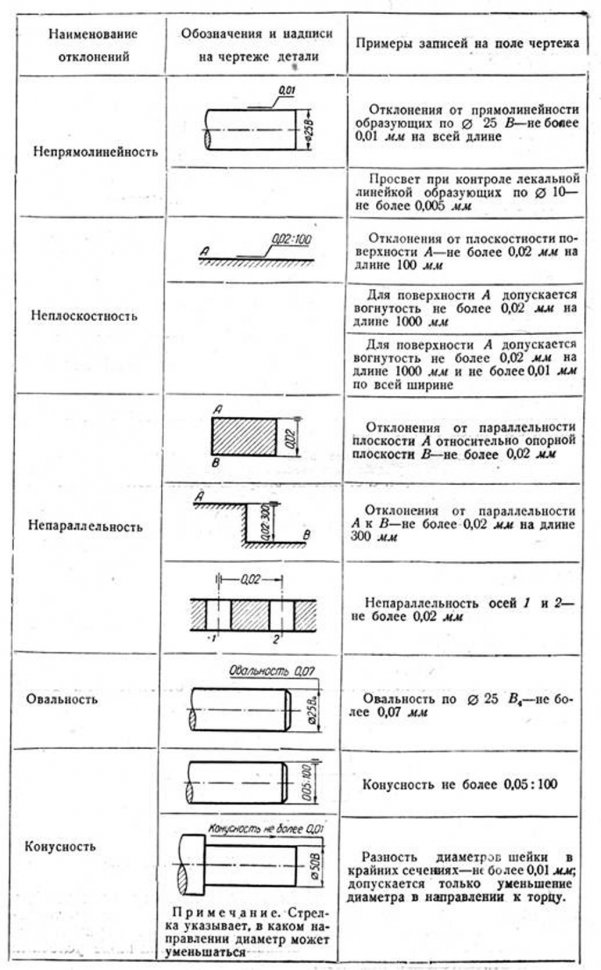

Примечания:

1. В приведенных примерах допуски соосности, симметричности, позиционные, пересечения осей, формы заданного профиля и заданной поверхности указаны в диаметральном выражении. Допускается указывать их в радиусном выражении, например:

|

|

В

раннее выпущенной документации допуски соосности, симметричности, смещения осей

от номинального расположения (позиционного

допуска), обозначенные соответственно

знаками

или текстом

в технических требованиях, следует

понимать как допуски в радиусном

выражении.

2. Указание допусков формы и расположения поверхностей в текстовых документах или в технических требованиях чертежа следует приводить по аналогии с текстом пояснений к условным обозначениям допусков формы и расположения, прведенным в настоящем приложении.

При этом поверхности, к которым относятся допуски формы и расположения или которые приняты за базу, следует обозначать буквами или проводить их конструкторсие наименования. Допускается вместо слов допуск зависимый указывать знак и вместо указаний перед числовым значением символов Æ; R; Т; Т/2 запись текстом, например, позиционный допуск оси 0,1 мм в диаметральном выражении или допуск симметричности 0,12 мм в радиусном выражении.

3.

Во вновь разрабатываемой документации

запись в технических требованиях о

допусках овальности, конусообразности, бочкообразности, седлообразности должна

быть, например, следующей: Допуск

овальности поверхности А 0,2 мм (полуразность

диаметров).

В технической документации, разработанной до 01.01.80, предельные значения овальности, конусообразности, бочкообразности и седлообразности определяют как разность наибольшего и наименьшего диаметров.

|

|

|

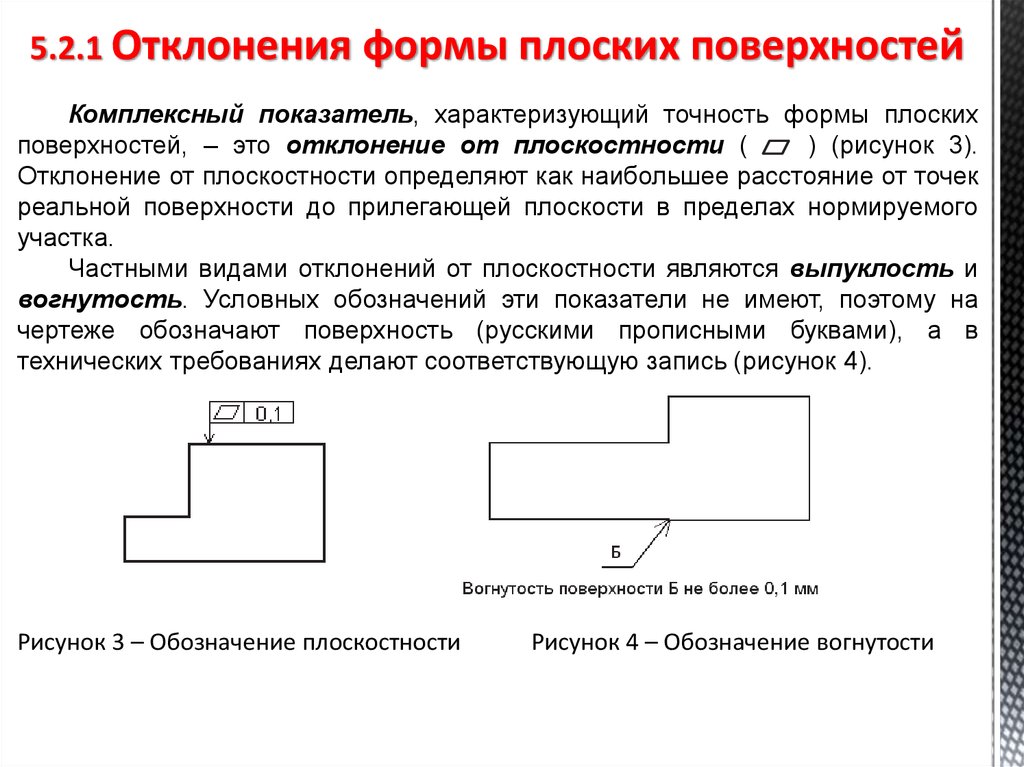

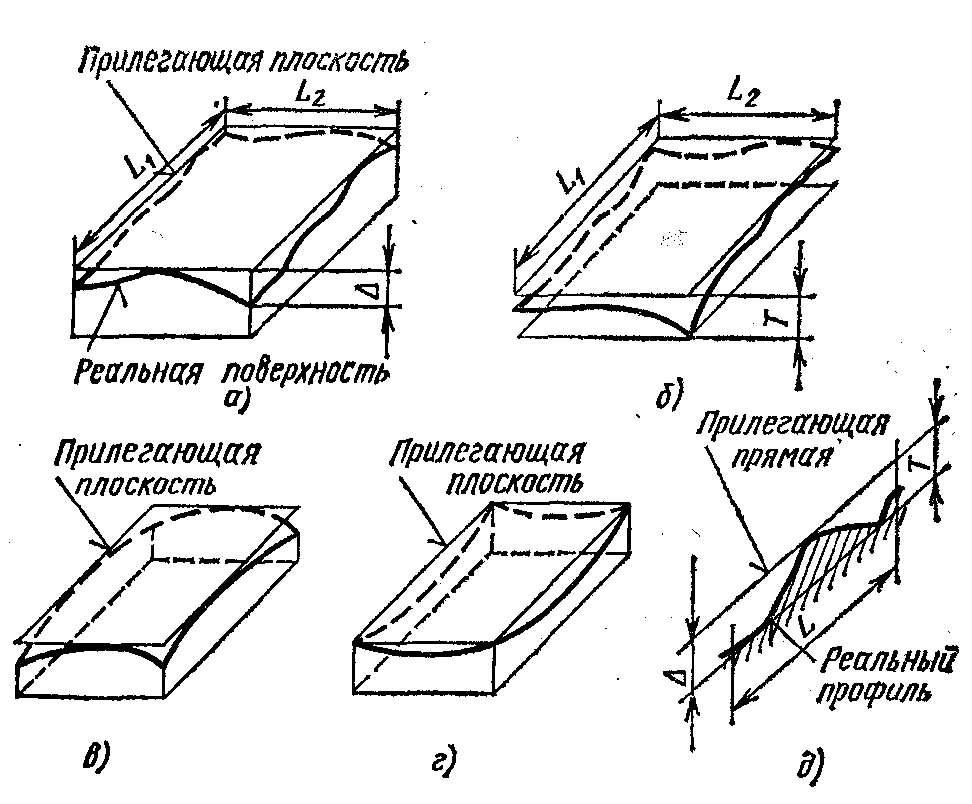

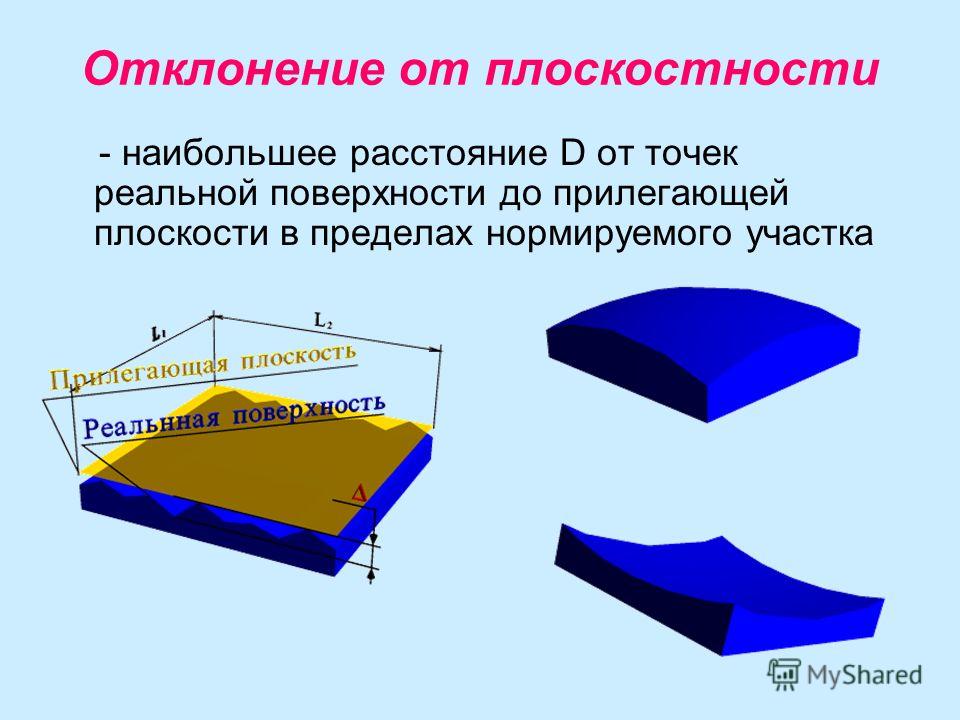

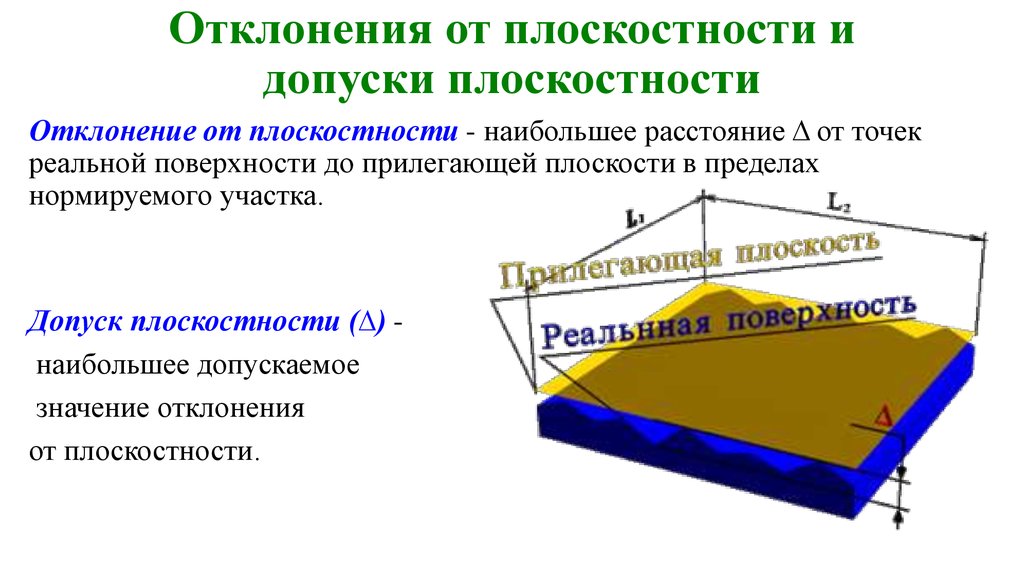

Допуск плоскостности

На плоскостях деталей в ходе обработки образуются поверхности с характерными отклонениями. Чтобы указать допустимые погрешности плоскостности, не снижающие качество последующего использования этой детали, на чертеже наносится знак в виде ромба и цифровое значение.

Допуск плоскостности поверхности 0.1 мм.

Допуск плоскостности поверхности 0.1 мм на площади 100 × 100 мм.

Допуск плоскостности поверхностей относительно общей прилегающей 0.1 мм.

Допуск плоскостности

каждой поверхности 0.01 мм.

Способов контроля величины отклонения плоскостности описываемых в научно-технической литературе существует достаточно много, но направление методов измерения можно разделить на два вида, это оптическое и не оптическое измерение.

Оптические способы измерения основаны на сравнении реального состояния профиля с визирной осью светового луча. Не оптические средства контроля, производят анализ поверхности элементами конструкции измерительного прибора.

Для установления величины плоскостности чаще всего задействуются приборы с механическим оптическим и гидростатическим методом преобразования снимаемых данных.

В механических приборах измерительный механизм построен на кинематическом принципе действия, преобразующем небольшие перемещения измеряемых значений, в увеличенные передвижения которые принимаются регистрирующими устройствами.

Гидростатические приборы используют методы измерения с использованием жидкости. Принцип измерения основан на сравнении плоскости, которая образовывается поверхностью жидкости, всегда располагающейся горизонтально, с проверяемой поверхностью.

Измерительные оптические приборы являются средствами измерения, в которых при выполнении измерений задействован ряд оптических элементов таких как: объективы, зеркала, призмы, окуляры и передвигающие их рычаги, кронштейны, направляющие и т.д.

Анализ поверхности, производимый оптическими средствами измерения, осуществляется за счёт потока лучей, несущих информацию об измеряемой детали, проходящих через ряд элементов оптико-механической или оптико-электронной конструкции.

Измерение отклонений от плоскостности производят с помощью специальных поверочных плит, принцип определения которыми заключается в том, что рабочую поверхность плиты принимают за исходную плоскость, по которой определяют отклонения реальной плоскости изделия.

Процесс измерения плитами в большинстве случаев связано с нанесением специальной краски, по которой выявляют неровности. На плиту наносят тонкий слой краски, после чего кладут на плоскость проверяемой детали. В результате перемещения плиты по поверхности детали определяют количество пятен, оставляемых после выдавливания краски во впадинах неоднородной поверхности.

Поверочные плиты, как правило, изготавливаются из серого чугуна, которые имеют свои достоинства и недостатки.

Помимо чугуна для изготовления поверочных плит используется ряд твердых каменных пород. Основным из преимуществ, каменных поверочных плит является износостойкость, и долгий срок службы по сравнению с чугунными плитами. В каменных плитах отсутствует внутреннее напряжение. Поверочные плиты из гранита меньше подвержены деформации из-за изменения температуры внешней среды, так как коэффициент теплового расширения у них меньше, чем у чугуна. Каменные поверочные плиты менее чувствительны к вибрациям.

Стандартные плиты выпускаются с размерами от 250 × 250 до 4000 × 1600 мм и используются как для измерения плоскости, так и для контрольно измерительных работ.

Допуск плоскостности в GD&T – Metal Cutting Corporation

Свойства и применение вольфрамовой проволоки

В то время как наиболее привычное использование вольфрама (лампы накаливания) продолжает исчезать, уникальный набор свойств по-прежнему делает вольфрамовую проволоку незаменимой для ряда продуктов и приложений.

Прецизионная обработка с ЧПУ

Узнайте о преимуществах прецизионной обработки с ЧПУ при производстве небольших сложных деталей, требующих жестких допусков, гладкой поверхности и повторяемости.

Прецизионная резка металла для 2-осевой резки

Различные варианты прецизионной резки металла различаются по характеристикам и применимости, что затрудняет выбор. Это руководство поможет.

Это руководство поможет.

Мифы о пластиковых и металлических трубках для медицинских устройств [ВИДЕО]

Были разработаны тысячи компаундов смол, чтобы расширить возможности проектирования трубок в медицинских устройствах. Тем не менее, существует ряд мифов. Узнайте, почему пластик не может быть лучшим выбором по сравнению с металлическими трубками в медицинских целях.

Контроль качества при производстве металлических деталей

Изучите жизненно важные компоненты эффективной программы контроля качества и ее роль в обеспечении того, чтобы металлические детали соответствовали требованиям к конструкции и функционированию.

Использование вольфрама тогда и сейчас

При сравнении обычных применений вольфрама в 2007 году и сегодня становится ясно, что вольфрам остается одним из наиболее широко используемых и выгодных тугоплавких металлов.

Швейцарская обработка костных винтов и анкеров

Прецизионная швейцарская обработка с ЧПУ часто используется для производства костных винтов и анкеров с характеристиками, необходимыми для широкого спектра ортопедических и стоматологических применений.

Что такое допуск калибровки?

Ключом к погрешности калибровки является понимание как того, на что способно устройство, так и погрешности, на которую оно было откалибровано.

Прецизионное шлифование металла

Прецизионное шлифование металла часто является лучшим способом удаления небольших количеств материала и получения надлежащей обработки или жестких допусков на поверхности деталей.

Отклонение и точность в станках с ЧПУ Swiss Machining

Узнайте, как направляющая втулка и другие особенности современных станков с ЧПУ позволяют устранить отклонение для повышения эффективности, стабильности и точности.

Автоматический токарный станок: плюсы и минусы

Хотя токарный автомат может выполнять простую двухосевую резку металлических стержней и труб, он предназначен для более сложных многоэтапных операций обработки.

Швейцарская обработка натяжных колец для медицинских устройств

Натяжные кольца для медицинских устройств могут быть вырезаны из трубы из нержавеющей стали марки 304 или подвергнуты швейцарской обработке для придания специальных характеристик и использования других материалов.

Очарование лазерной резки [ВИДЕО]

Чем лазерная резка отличается от других методов точной резки металла? Посмотрите это видео, чтобы узнать о плюсах и минусах этого метода резки металла.

Вольфрам против золота: битва за биоматериалы

Для некоторых медицинских устройств, требующих биоматериалов, вольфрам и позолоченная вольфрамовая проволока могут быть подходящей альтернативой драгоценным металлам, таким как золото.

План выборочного контроля в контроле качества [ВИДЕО]

Как бы ни были важны проверки, 100% проверка требует времени и затрат без гарантии 100% соответствия. Узнайте, что такое план выборочного контроля и как он решает эту проблему.

Узнайте, что такое план выборочного контроля и как он решает эту проблему.

Профиль линии в сравнении с профилем поверхности

При использовании профиля линии в сравнении с профилем поверхности первый контролирует изменение в заданных поперечных сечениях, а второй контролирует всю поверхность элемента.

5 вещей, которые необходимо знать о концентричности наружного/внутреннего диаметра

Чтобы избежать проблем с проверкой концентричности наружного/внутреннего диаметра, попробуйте использовать другие применимые символы GD&T вместо концентричности на чертежах и проектах труб.

Швейцарский станок в современном механическом цехе

Швейцарский станок развивался и совершенствовался с тех пор, как был изобретен оригинальный швейцарский токарный станок, что сделало современный метод важной частью прецизионной обработки с ЧПУ.

Топ-5 проблем обработки с ЧПУ [ВИДЕО]

Хотя обработка с ЧПУ может производить множество сложных, прецизионных металлических компонентов, в этом процессе есть некоторые проблемы, о которых вам необходимо знать.

Допуск на плоскостность в GD&T

Плоскостность поверхности — это показатель всех точек вдоль поверхности, лежащих в одной плоскости, причем самая высокая и самая низкая точки находятся в пределах диапазона допуска плоскостности.

Секреты выбора нового партнера по контракту [ВИДЕО]

Как квалифицировать нового партнера по поиску поставщиков и обеспечить его эффективную и беспроблемную работу? Рассмотрение этих моментов поможет вам принять решение, в котором вы будете чувствовать себя уверенно.

Специализированные методы внутреннего шлифования

Высокоточные методы внутреннего шлифования, такие как внутреннее шлифование и хонингование, используются для получения гладкой поверхности и жестких допусков на внутренний диаметр отверстия, отверстия и трубы.

Основы двухдискового шлифования

Двойное дисковое шлифование обеспечивает точность размеров для металлических деталей, требующих жестких допусков, параллельности, плоскостности и контроля толщины.

Применение для услуг точной плоской притирки

Прецизионная плоская притирка и другие методы притирки могут использоваться для небольших деталей, требующих строгого контроля чистоты поверхности, плоскостности, толщины и параллельности.

Сложности электрохимического шлифования

Процесс электрохимического шлифования представляет собой узкоспециализированный метод, который сочетает в себе поверхностное шлифование, химию и фиксацию и имеет ограниченное применение.

Основы наружного шлифования

Наружное шлифование используется для придания формы внешней поверхности объектов между центрами и отлично подходит для удаления круговых дефектов и восстановления или создания округлости.

Основы бесцентрового шлифования [ВИДЕО]

Процесс бесцентрового шлифования идеально подходит для чистовой обработки небольших цилиндрических металлических деталей, требующих жестких допусков и крупносерийного производства. Изучите некоторые основы этого процесса.

Изучите некоторые основы этого процесса.

Что такое притирка? [ВИДЕО]

Что такое притирка? В умелых руках этот малоизвестный процесс может производить детали с тщательно отполированными концами, жесткими допусками по длине и исключительной плоскостностью.

Электрохимическая резка Плюсы и минусы

Электрохимическая резка (ECC) сочетает в себе электрохимическую эрозию и шлифование для получения блестящей поверхности без заусенцев с жестким допуском ±0,005 дюйма (0,127 мм).

Плюсы и минусы холодной резки

Холодная резка позволяет выполнять высокоскоростную резку без заусенцев стержней, труб и профилей, но она не идеальна для очень коротких отрезков, малых наружных/внутренних диаметров или твердых металлов.

Получите доступ к бесплатному руководству по швейцарским винтам. Часто задаваемые вопросы

Примечание: для этого контента требуется JavaScript.

Знаете ли вы, какой метод резки подходит для вашего точного применения?

Примечание: для этого контента требуется JavaScript.

Руководство по аутсорсингу медицинского оборудования

Крайне важно выбрать поставщика, с которым вы можете рассчитывать на долгосрочную работу. Ознакомьтесь с этими практическими рекомендациями, чтобы принять правильное решение.

Загрузите бесплатное руководство по электродам для контактной сварки

Примечание: для этого контента требуется JavaScript.

Материалы для электродов для контактной сварки: информационный документ

Узнайте, как более качественные материалы для электродов для контактной сварки ускоряют процесс сварки. Этот информационный документ призван помочь вам сделать правильный выбор электродных материалов.

Металлические трубы в 21 веке: кому они нужны?

Металлические трубки по-прежнему играют решающую роль в производстве медицинских устройств, но из множества доступных пластиковых материалов может быть трудно определить, какой материал является правильным.

Абразивная резка: плюсы и минусы

Абразивная резка тонким кругом — идеальный метод для крупносерийной двухосевой резки металла, требующей точности, жестких допусков, отсутствия заусенцев и гладкой обработки торца.

Гидроабразивная резка Плюсы и минусы

Гидроабразивная резка обычно используется для резки сложных форм из больших плоских листов металла, но может быть не лучшим выбором для 2-осевой резки мелких деталей.

Семь секретов выбора нового партнера по контракту

Найти поставщика, который может обеспечить качественное и своевременное обслуживание, может быть нелегко, особенно когда речь идет о медицинском оборудовании и других строго регулируемых отраслях. Это руководство делает это простым.

Вольфрамовая проволока 101: обзор уникально полезного материала

Вольфрамовая проволока по-прежнему является продуктом, который имеет большое количество разнообразных применений, для многих из которых нет известной замены. Узнайте, почему вольфрам по-прежнему широко используется.

Узнайте, почему вольфрам по-прежнему широко используется.

Узнайте, как оптимизировать ваши запросы предложений для успешного производства

Примечание: для этого контента требуется JavaScript.

Факты о лазерной печати металла

Лазерная печать металла популярна для ряда применений, но можете ли вы использовать ее для печати металла для таких больших количеств таких мелких деталей?

Wire EDM Преимущества и недостатки

Wire EDM Преимущества и недостатки резки для 2-осевой резки зависят от факторов, включая используемый материал, параметры детали и требования к чистоте поверхности.

5 интересных фактов о вихретоковом контроле

Вихретоковый контроль является важным методом неразрушающего контроля, который часто используется для выявления дефектов на поверхности или под поверхностью металлических материалов.

Прослеживаемые стандарты NIST в действии

Узнайте некоторые интересные факты о прослеживаемых стандартах NIST и их важной роли в стандартах СМК.

С Днем Рождения Metal Cutting Corporation!

Празднование 50-летия прецизионного производства: Metal Cutting Corporation искренне рада сообщить, что мы только что прошли важную веху в истории нашей компании.

Проблемы калибровочных стандартов

Калибровочные стандарты для устройств и оборудования, используемых при измерении, проверке и производстве прецизионных металлических деталей, могут создавать некоторые уникальные проблемы.

Круговое биение и полное биение

В круговом биении и полном биении первое управляет изменением круговых элементов детали, а другое — изменением всей поверхности детали. Узнайте разницу и как их измерить здесь.

Сравнение хонингования и притирки

Хотя хонингование и притирка используются для тонкой настройки отделки и размеров металлических деталей, эти два процесса отличаются тем, где и как они достигают результатов.

Цилиндричность в GD&T

Цилиндричность GD&T — это элемент трехмерного допуска, используемый для обозначения как круглости, так и прямолинейности по всей осевой длине цилиндрической детали.

План выборочного контроля при контроле качества

Статистически достоверный план выборочного контроля при контроле качества обеспечивает высокий уровень уверенности в том, что если образец приемлем, то приемлема и вся партия.

Допуски GD&T в производстве деталей

Допуски GD&T обеспечивают руководство по производству, которое должно уравновешивать необходимость обеспечения функциональности детали с необходимостью рентабельного производства детали.

Допуск круглости в мелких металлических деталях

Допуск круглости, основанный на диаметре, помогает контролировать округлость и обеспечивает правильную посадку, плавное перемещение и равномерный износ небольших прецизионных металлических деталей.

Принципы прецизионной шлифовки поверхности

Услуги по шлифовке поверхности используют методы прецизионной шлифовки поверхности, чтобы сделать кубические металлические детали квадратными и параллельными или концы металлических стержней перпендикулярными.

Зачем использовать таблицу шероховатости поверхности?

Таблица шероховатости поверхности металла представляет собой удобное руководство по стандартной шероховатости поверхности и характеристикам, таким как единицы измерения, преобразования и типичные значения Ra.

8 Что нужно знать об ISO 9000

Соблюдение организацией стандартов ISO 9000 говорит клиентам о том, что она привержена внедрению структурированных методов управления качеством.

Удаление заусенцев при массовом производстве мелких металлических деталей

Для удаления заусенцев с мелких металлических деталей в массовом производстве требуется воссоздание действия ручных инструментов с помощью механических устройств, подходящих для крупносерийного производства.

Объяснение пяти основных проблем обработки с ЧПУ

Узнайте о пяти основных проблемах, которые следует учитывать при выборе услуг по обработке с ЧПУ и партнера для производства сложных и точных мелких деталей.

8 Принципы бесцентрового шлифования

Узнайте больше о принципах бесцентрового шлифования и о том, как его можно использовать для получения чистовой обработки поверхности с жесткими допусками на небольших цилиндрических металлических деталях.

6 Что нужно знать о титановой трубке

Узнайте, почему характеристики титановой трубки делают ее хорошим выбором для медицинских устройств и других применений, требующих прочности, легкости и коррозионной стойкости.

Проблемы размеров при резке металла по длине

Резка металла использует притирку и механическую обработку, а также другие методы для достижения плоскостности и параллельности при резке металла по длине.

Человеческий фактор при контроле металла

Metal Cutting Corporation использует визуальные и механические методы контроля металла, чтобы обеспечить соответствие мелких деталей производственным требованиям клиентов.

5 На что следует обратить внимание при термической обработке металлов

Учитывайте методы, используемые для термической обработки металлов, а также эффекты при определении требований к отрезанию мелких металлических деталей.

Маленькие калибры в металлических деталях Sourcing

Маленькие калибры, такие как штифтовые калибры или штифтовые калибры-пробки, являются полезными инструментами для проверки внутренних диаметров и проверки соответствия металлических труб малого диаметра указанным допускам.

Делает ли резка металла изготовление металла?

Люди часто спрашивают Metal Cutting Corporation, занимаемся ли мы «изготовлением металла» — и правда в том, что ответ зависит от того, как вы определяете этот термин.

Выбор поставщика отрезных металлических деталей

Следуйте этим советам о том, как выбрать поставщика отрезных металлических деталей и получить желаемые результаты для точного производства.

Полировка металлических деталей для медицинских устройств, напечатанных на 3D-принтере

Целью полировки металлических деталей для медицинских устройств, напечатанных на 3D-принтере, является достижение надлежащей чистоты поверхности при сохранении сложных деталей конструкции устройства.

Вольфрамовая проволока отказывается умирать в автомобильном освещении

Лампы накаливания, сделанные с нитями накаливания из вольфрамовой проволоки, продолжают использоваться в автомобильных указателях поворота, несмотря на параллельное внедрение более новой светодиодной технологии.

Услуги по резке металла становятся быстрее

Узнайте, как Metal Cutting Corporation совершенствует операции и ускоряет предоставление стандартных услуг по резке металлов.

Рецепт идеальной электродной инфильтрации

Узнайте, почему инфильтрация, плотность и другие свойства сплава, такого как медь-вольфрам, важны для качества электродов для точечной сварки.

Основные области применения позолоченной вольфрамовой проволоки

Позолоченная вольфрамовая проволока используется в фильтрации, печати, копировании и других областях, а также в качестве альтернативы драгоценным металлам в некоторых медицинских устройствах.

Пристальный взгляд на использование вольфрамовой проволоки для зондов

Свойства прямолинейности вольфрамовой проволоки делают ее ценной для вольфрамовых зондов малого диаметра, используемых при тестировании полупроводниковых пластин и тестировании нервной активности.

Внутренняя пропитка легирующих добавок и рекристаллизация проволоки

Легирующие добавки повышают температуру рекристаллизации вольфрамовой проволоки и других проволок, придавая свойства непровисания вольфрамовым нитям накала ламп и другим изделиям.

5 интересных фактов о вольфраме

Вольфрам, также известный как вольфрам или вольфрам, имеет высокую температуру плавления и другие интересные свойства, которые используются во многих отраслях промышленности и во многих продуктах.

Как на самом деле складываются допуски?

При проектировании детали помните, что для разных допусков могут потребоваться разные процессы, и не все процессы могут давать результаты с одинаковым допуском.

Практический пример прецизионной обрезки и штамповки

Узнайте, как прецизионная обрезка и штамповка сравниваются в достижении бездеформационной плоскостности, острой кромки и точного внешнего диаметра, необходимого для дистанционирующего кольца.

Как несколько допусков могут привести к конфликту

Когда одна деталь имеет несколько противоречащих друг другу допусков, более жесткие и сложные допуски должны определять производство и, в конечном счете, влиять на стоимость детали.

Очарование лазерной резки

Хотя лазерная резка может производить небольшой пропил и жесткие допуски, другие методы прецизионной резки могут быть предпочтительнее для 2-осевой резки небольших металлических деталей.

Процесс резки металла Плюсы и минусы

Процесс резки металла может быть быстрым и недорогим для резки некоторых деталей простой формы, но он имеет недостатки, включая заусенцы и деформацию конца.

Электроды для контактной сварки для вашего применения

Получите ответы на распространенные вопросы о разнородных металлах относительно электродов с высокой и низкой проводимостью и трения в конструкции электрода.

Почему медный вольфрам? | Технологичность

Узнайте, как свойства меди-вольфрама уменьшают или устраняют проблемы, связанные с этими материалами, когда они используются в чистом виде.

Почему медный вольфрам? | EDM Performance

Медно-вольфрамовая медь для электроэрозионных электродов обеспечивает превосходную электропроводность, сопротивление дуговому разряду постоянного тока, теплопроводность и износостойкость.

Простое руководство для профессионалов

Что такое плоскостность?Плоскостность — это мера формы поверхности, показывающая, лежат ли все точки вдоль этой поверхности в одной плоскости. Плоскостность, обозначенная в геометрических размерах и допусках (GD&T) параллелограммом, особенно полезна, когда две поверхности должны быть собраны вместе для образования герметичного уплотнения.

Допуск плоскостности определяется таким образом, чтобы данная поверхность находилась в пределах двух воображаемых, идеальных и параллельных плоскостей. Другими словами, зона допуска находится между самой высокой и самой низкой допустимыми точками на плоскости измеряемой поверхности.

Измерение плоскостности заключается в анализе поверхности, чтобы определить, почему она не является идеально плоской. Для этого первым шагом будет получение точек на поверхности, что позволит вам найти огибающую двух параллельных плоскостей, включающую все эти точки. Следующий шаг — найти наименьший возможный сэндвич из самолетов, независимо от ориентации (поскольку эти самолеты могут свободно перемещаться в пространстве). Расстояние между двумя самыми дальними точками соответствует плоскостности. Следовательно, чем уже пространство между этими двумя плоскостями, тем более плоской является плоскость.

Щуп и высотомер — это два традиционных измерительных инструмента; они, безусловно, имеют преимущество в стоимости и более просты в использовании, но точность их измерений сильно зависит от манипуляций пользователя, настроек и среды, в которой проводятся измерения.

Первый метод проверки плоскостности детали заключается в укладке детали на мраморную плиту КИМ с заданной плоскостностью. Затем с помощью щупа, который изготавливается из полос с уже охарактеризованной толщиной, пробуем подложить под деталь полоски разной толщины. Поскольку мы знаем, что поверхность, однажды помещенная на мрамор, будет изостатически опираться на свои три самые высокие точки, у нас есть возможность найти ее плоскостность.

Тот же метод измерения возможен с помощью штангенрейсмаса с держателем циферблатного индикатора. После того, как деталь уложена на мрамор, можно определить ее плоскостность, перемещая рубин по поверхности, определяя максимальную и минимальную точки. Как объяснялось ранее, эта оболочка соответствует плоскостности поверхности.

Преимущество этих двух инструментов в том, что они почти ничего не стоят, кроме цены самого традиционного инструмента, который, как правило, очень доступен. Однако недостатком этого подхода является то, что максимальное и минимальное найденные значения зависят от того, куда пользователь переместил датчик на поверхности; если калибр не прошел через точки, соответствующие фактическим самой высокой и самой низкой точкам детали, найденная плоскостность будет ошибочной. Кроме того, эти два метода могут измерять плоскостность только в доступных областях. Например, измерение плоскости размером 4 фута x 8 футов на мраморе КИМ с использованием калибра-наполнителя будет возможно только по контуру плоскости, а не в центре, потому что нет калибра-наполнителя достаточной длины, чтобы достичь середины такой большой поверхности.

Кроме того, эти два метода могут измерять плоскостность только в доступных областях. Например, измерение плоскости размером 4 фута x 8 футов на мраморе КИМ с использованием калибра-наполнителя будет возможно только по контуру плоскости, а не в центре, потому что нет калибра-наполнителя достаточной длины, чтобы достичь середины такой большой поверхности.

Среди других инструментов для измерения плоскостности есть традиционные КИМ, портативные КИМ и лазерные 3D-сканеры, но с контактными датчиками возникают те же проблемы, что и с традиционными инструментами. Действительно, если максимальное и минимальное значения определены неправильно, анализ будет искажен. Лазерный 3D-сканер, однако, сканирует всю поверхность и, таким образом, получает гораздо более высокую плотность точек, что приводит к бесконечно большей вероятности измерения самой высокой и самой низкой возможных точек.

Установленный роботом MetraSCAN-R измеряет плоский металлический лист

Почему плоскостность так важна? Когда у нас есть номинальная модель (CAD) и множество точек, полученных в результате 3D-сканирования, возникает вопрос их сопоставления путем регистрации данных сканирования с моделью CAD. Для этого мы можем использовать датумы, которые являются ссылочными объектами. В метрологии плоскость — это объект, широко используемый для регистрации точек измерения в САПР. Действительно, когда деталь необходимо проанализировать, чтобы понять, что не так по сравнению с CAD, в метрологии чаще всего используется выравнивание по трем плоскостям.

Для этого мы можем использовать датумы, которые являются ссылочными объектами. В метрологии плоскость — это объект, широко используемый для регистрации точек измерения в САПР. Действительно, когда деталь необходимо проанализировать, чтобы понять, что не так по сравнению с CAD, в метрологии чаще всего используется выравнивание по трем плоскостям.

Таким образом, как только выравнивание плоскость-плоскость получено, можно выполнить цветовую карту, чтобы определить, находятся ли объекты в правильных местах и правильна ли геометрия. В противном случае необходимо скорректировать программу обработки.

Однако, если регистрация данных в модели САПР основана на поверхностях, которые должны быть плоскими, но не являются таковыми, мы окажемся в ситуации, когда объекты хорошо обработаны, за исключением опорных поверхностей. В этом случае сообщение об ошибке будет указывать на то, что все аспекты детали неверны, поскольку ошибки, вызванные опорными поверхностями, будут проецироваться на всю деталь. Это может привести к мысли, что деталь плохо изготовлена и должна быть забракована, когда плохо обработаны только элементы базы и выравнивания. В этом случае доработка одной или двух поверхностей может помочь спасти деталь от брака, что может привести к огромной экономии денег.

Это может привести к мысли, что деталь плохо изготовлена и должна быть забракована, когда плохо обработаны только элементы базы и выравнивания. В этом случае доработка одной или двух поверхностей может помочь спасти деталь от брака, что может привести к огромной экономии денег.

Поэтому при выборе плоскостей в качестве баз всегда лучше сначала проверить их плоскостность, так как это избавит от основных проблем. Это справедливо как для первичных, так и для вторичных и третичных баз данных, которые должны иметь хорошую плоскостность и перпендикулярность. Это также гарантирует, что если в детали будут обнаружены ошибки, они будут ошибками обработки, а не ошибками, проецируемыми на объекты выравнивания.

Короче говоря, хотя плоскости, вероятно, являются наиболее популярными геометрическими объектами во всех метрологических выравниваниях, если они неправильно обработаны и имеют плохую плоскостность, то все остальные геометрические объекты также будут расположены неправильно.

Измерение плоскостности может выполняться при контроле качества для проверки определенных геометрических объектов или прототипов, чтобы понять, что не так с деталью. Однако не исключено, что на первых этапах прототипирования возникнут проблемы посерьезнее, чем плоскостность. Лучшей поверхности для управления формой и первой карты цветов для выявления основных проблем может быть достаточно для управления прототипом. Ведь на этом раннем этапе разработки мы в основном смотрим на общую форму детали и следим за тем, чтобы все было в целом правильно.

Только после того, как эти ранние этапы прототипирования будут завершены, мы сможем определить, какие опорные поверхности станут исходными. За этим последует выравнивание и вторая карта цветов для проверки позиционирования поверхностей относительно друг друга. Данные, собранные и проанализированные во время второй карты цветов, также будут важны при контроле качества, поскольку они предоставят инженерам интересную информацию о том, правильно ли собрана деталь с другими частями.

Когда две детали собираются вместе, важно выбрать правильные базовые поверхности. Как правило, мы выбираем поверхности, которые будут находиться в физическом контакте через опорные точки. В конкретном случае опорных плоскостей становится крайне важным контролировать их плоскостность, поскольку повторяемость производственного процесса будет зависеть от плоскостности этих опорных плоскостей. Таким образом, неравномерность, появляющаяся на цветовой карте, является красным флажком, говорящим о необходимости исправления реальных ошибок, а не спроецированных ошибок, как подробно описано выше. Тогда будет необходимо и оправдано изменение инструмента и переделка программы обработки.

Худшее, что может случиться, — это изменение части инструмента, когда выявленная проблема была всего лишь ошибкой выравнивания неплоского объекта; в данном конкретном случае мы сожалеем, что не измерили плоскостность. Поэтому важно правильно измерять плоскостность, потому что решения, принятые по объектам выравнивания, могут иметь дорогостоящие последствия.