Пенополистирол и пенопласт: отличия между материалами

Пенопласт и пенополистирол являются материалами, имеющими одну основу и схожий внешний вид, поскольку изготавливаются из гранулированного полистирола. Тем не менее, они представляют собой два разных материала.

Производственный цикл и его особенности

Пенопласт

Полистирол, помещенный в форму, несколько раз пропаривается – это увеличивает объем гранул и относительно слабо склеивает их между собой. Но, поскольку размер микропор тоже увеличивается, через них проникает солнечный свет, вода, кислород, разрушающие связку склеившихся частиц. И через время пенопласт рассыпается на отдельные фрагменты, а те, в свою очередь, на маленькие шарики-гранулы. В зависимости от качества материала, окончательное разрушение наступает через 10-25 лет эксплуатации. При механическом воздействии, лист пенопласта можно разрушить за считанные часы.

Пенополистирол

Его производят методом экструзии – гранулы плавят до состояния однородной массы, которая также пропаривается.

Технические характеристики

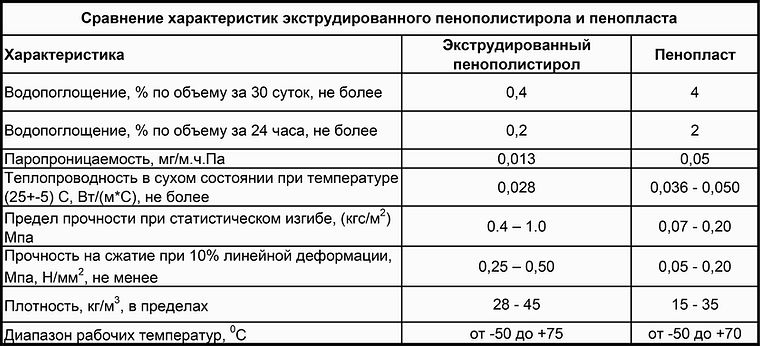

- Водопоглощение (% соотношение от объема за 30 дней):

- пенопласт – 4,0;

- пенополистирол – 0,4.

Если в воду будет опущена плита пенопласта размером 100х100х10мм, она через месяц впитает 4 литра воды, а пенополистирол – всего 400 мл.

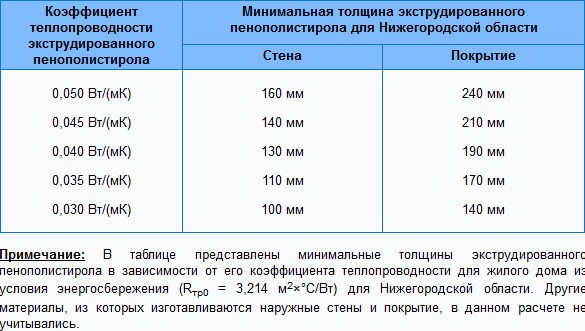

- Теплопроводность (Вт/мК): (при температуре окружающей среды +25°С)

- пенопласт – 0,036-0,05

- пенополистирол – 0,028.

Под этим понятием подразумевается свойство передавать часть своего тепла другим объектам. Чем ниже этот показатель, тем выше ценится материал, ведь, если через стену будет выходить немного тепла, дом будет теплее, а затраты на его обогрев – меньше.

К тому же пенополистирол отличается малой плотностью и удельным весом, что делает его незаменимым в строительстве.

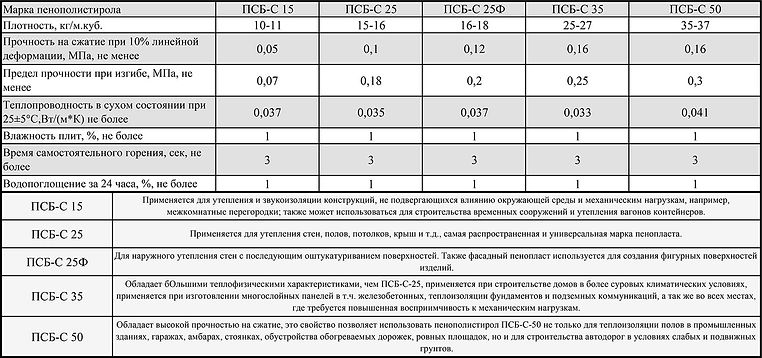

- Плотность (кг/м3):

- пенопласт – от 15 до 35;

- пенополистирол – от 28 до 45.

Плотность показывает вес материала, выраженный в кубометрах. В строительстве удобнее использовать плиты с меньшей плотностью, поскольку это облегчает и удешевляет процесс, позволяет обходится более легкими фундаментами, опорами, железобетонными конструкциями и пр.

-

Предел прочности (Мпа, кгс/м2) при изгибе статического характера:

- пенопласт – от 0,07 до 0,2;

- пенополистирол – от 0,4 до 1,0.

Этот показатель показывает, насколько один материал прочнее другого при определенной нагрузке. В лабораторных условиях этот параметр определяется так – берутся панели из двух материалов, кладутся таким образом, чтобы их удерживали только специальные подставки, подставленные под края.

-

Прочность при сжатии (Н/мм2, Мпа) (при условии не менее 10% деформаций линейного типа)

- пенопласт – от 0,05 до 0,20;

- пенополистирол – от 0,25 до 0,50.

Показатель рассчитывается так: берутся два одинаковых куска материала и осуществляют давление сверху. Процесс продолжается до тех пор, пока плита не сдавится на 10% от первоначальной толщины. Чем выше полученная цифра, тем более прочным является материал, в нашем случае, пенополистирол, дающий пенопласту фору.

-

Рабочие температуры, которые может выдержать изделие:

- пенопласт – от -50°С… до +75°С;

- пенополистирол – -50°С… до +75°С;

В этом плане между материалами нет различий – они выдерживают одинаковый перепад температур.

-

Период эксплуатационного срока:

- пенопласт – 10-25 лет;

- пенополистирол – более 50 лет.

В этой категории явным лидером является пенополистирол. Он был разработан и впервые применен в 70-х гг. ХХв. в Германии, когда промышленность искала новые материалы для обеспечения быстро возрастающих потребностей человека. Исследования показывают, что плиты из пенополистирола служат и по сей день, причем, их эксплуатационные характеристики за более, чем полувековой период, потеряли лишь 10-15% от исходных характеристик. Поэтому выдвигаются мнения, что материал способен прослужить не менее 100 лет.

Итоги

Оба материала имеют свои достоинства и недостатки, которые проявляются в работе. К положительным сторонам полистирола (если сравнивать его с пенопластом) можно отнести:

- долговечность – в разы превышает показатели пенопласта, причем, материал изначально значительно крепче и прочнее;

- устойчивость к воздействию влаги в любом ее проявление, включая атмосферные осадки;

- теплопроводность – материал намного лучше удерживает тепло, что делает его предельно выгодным для использования в строительстве.

Если говорить о недостатках, то пенопласт выигрывает в весе – он намного легче полистирола, кроме того, у него ниже стоимость.

Сегодня оба эти материала активно используют в строительстве, создавая утепляющий слой в многоэтажных зданиях и загородных постройках. Чаще используется пенопласт, поскольку он является более дешевым, но те компании и частные строители, которые думают на «шаг вперед» используют более усовершенствованный пенополистирол, понимая, что его использование позволит сэкономить в будущем.

Что выбрать, пенопласт или пенополистирол. Что лучше, пенопласт или пенополистирол по эксплуатационным характеристикам?

Современное разнообразие технологических методик производства зачастую способствует возникновению сложностей у домовладельцев при выборе материалов для строительства и хозяйственных нужд. Специалистами отмечена тенденция, в соответствии с которой многообразие коммерческих предложений находится в корреляционной зависимости со сложностью процесса выбора материала. «Пенопласт или пенополистирол, что лучше?» – данный вопрос стал наиболее частым при посещении строительного рынка, и целью настоящей статьи является сравнение пенопласта и пенополистирола.

«Пенопласт или пенополистирол, что лучше?» – данный вопрос стал наиболее частым при посещении строительного рынка, и целью настоящей статьи является сравнение пенопласта и пенополистирола.

Содержание

- Пенопласт и пенополистирол. Технология изготовления видео

- Физические характеристики пенопласта и пенополистирола. Отличия

- Теплопроводность пенопласта и пенополистирола

- Пенопласт и пенополистирол. Температурная устойчивость

- Недостатки пенопласта и пенополистирола видео

Пенопласт и пенополистирол. Технология изготовления

Учитывая родственное происхождение данных материалов (и тот, и другой считаются модифицированными вариантами полистирола), актуальность вопроса не вызывает сомнения. Наиболее распространенным заблуждением относительно, казалось бы, родственных материалов, является миф о том, что оба материала, будь то пенополистирол или пенопласт, представляют собой один и тот же материал с одинаковыми функциональными и эксплуатационными характеристиками, но данная статья призвана развенчать необоснованные мифы.

О различии данных материалов можно судить в связи с существенной разницей в технологических вариантах производства, которые с самого начала дают предпосылки для разграничения пенопласта и пенополистирола.

Технологическое решение для пенопласта подразумевает обработку исходных гранул полистирола посредством сухого пара, что способствует расширению пористой структуры полистирола под воздействием высоких температур и высокому уровню сцепления расширенных гранул. В итоге образуется пластическая масса, полученная в процессе пенообразования.

Технологические особенности производства пенополистирола в корне отличается от таковых при изготовлении пенопласта и представляют собой экструзионный процесс, суть которого заключается в плавлении гранул сырья до образования вязкой консистенции и последующем выталкивании расплавленной исходной субстанции через отверстие стандартного калибра. Итогом такой производственной манипуляции становится материал, обладающей единой структурой и прочными молекулярными связями.

Итогом такой производственной манипуляции становится материал, обладающей единой структурой и прочными молекулярными связями.

Физические характеристика пенопласта и пенополистирола. Отличия

Следующее различие по всем правилам логики возникает из предыдущего, заключающегося в различиях технологических этапов изготовления. Методика изготовления напрямую определяет физические отличия пенополистирола от пенопласта. Физика данных материалов очень проста.

Как было рассмотрено в предыдущем повествовании, пенополистирол представляет собой единую молекулярную структуру в отличие от пенопласта, который произведен с помощью сцепления родственных частиц. В итоге напрашивается вывод, что при проверке эксплуатационных качеств пенопласт может крошиться, что невозможно сказать о пенополистироле, который принимает на себя деформации здания, связанные с колебаниями температурных показателей, перепадами уровня влажности и усадочными явлениями.

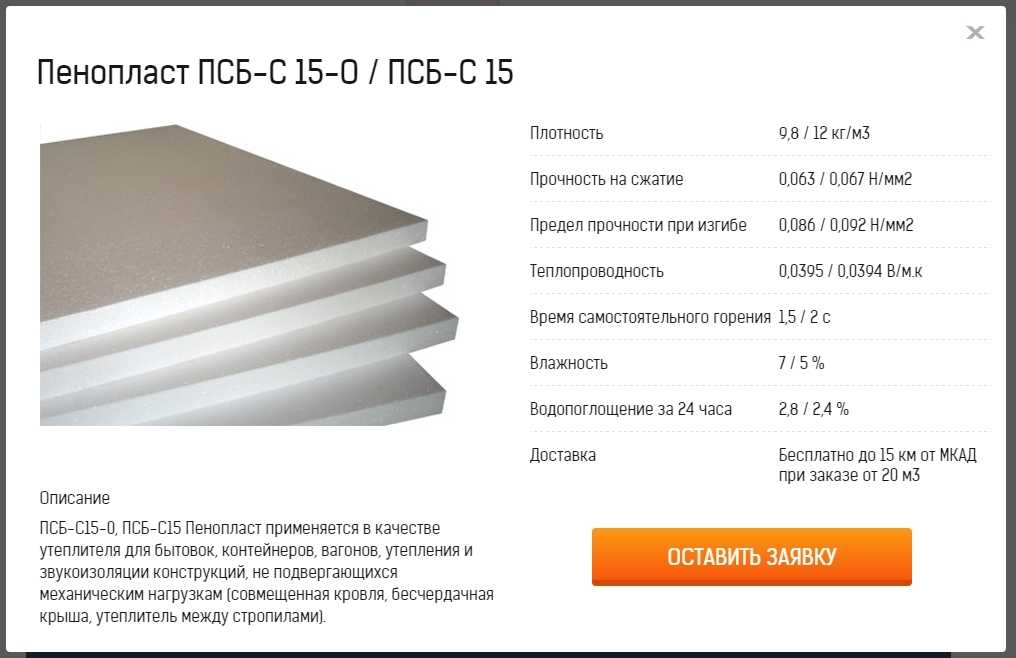

Кроме того, использование пенопласта уместно при утеплении и звукоизоляции ровных поверхностных плоскостей,не подверженных воздействиям механических факторов различного уровня, так как не исключается его деформации и необратимое нарушение целостности. Таким образом, все перечисленное свидетельствует о том, что прочностные характеристики пенополистирола в 5-6 раз превышают таковые у пенопласта.

Таким образом, все перечисленное свидетельствует о том, что прочностные характеристики пенополистирола в 5-6 раз превышают таковые у пенопласта.

Структура пенопласта, представленная сцепленными микропорами, склонна к разрушению под действием влажности, так как гранулы по мере их оседания теряют исходную прочность связей.

Прямо противоположная ситуация складывается при эксплуатации пенополистирола. Его закрыто-ячеистая структура создает условия для максимальной непроницаемости веществ из окружающей среды, чего не скажешь о пенопласте, который беспрепятственно пропускает водяные пары из внешнего пространства внутрь помещения, которые впоследствии конденсируются и накапливаются в виде излишней влаги.

Что касается проницаемости для влаги и звуковых волн, то здесь можно утверждать, что указанные показатели выше у пенопласта, что также вытекает из особенностей технологического производственного процесса.

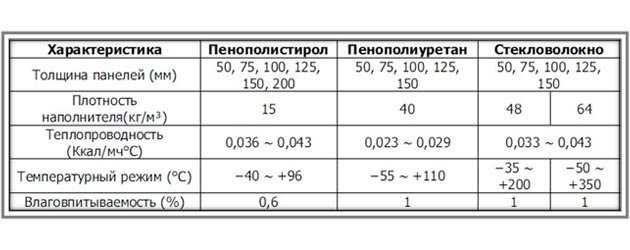

Теплопроводность пенопласта и пенополистирола

Говоря о характеристиках пенопласта и пенополистирола, нельзя забывать про теплопроводящую способность, являющуюся главенствующим параметром качества материалов, предназначенных для теплоизоляционных работ. Теплопроводность пенопласта и пенополистирола признана фиксированным показателем, который существенно различается у анализируемых в настоящем тексте веществ. Теплопроводность пенополистирола находится на более низком уровне, что обусловлено более прочной структурой. Данный показатель у пенопласта почти в два раза превышает таковой у конкурента, что позволяет утверждать, что способность пенопласта сохранять тепло в несколько раз ниже, чем у пенополистирола.

Теплопроводность пенопласта и пенополистирола признана фиксированным показателем, который существенно различается у анализируемых в настоящем тексте веществ. Теплопроводность пенополистирола находится на более низком уровне, что обусловлено более прочной структурой. Данный показатель у пенопласта почти в два раза превышает таковой у конкурента, что позволяет утверждать, что способность пенопласта сохранять тепло в несколько раз ниже, чем у пенополистирола.

Пенопласт и пенополистирол. Температурная устойчивость

Сравнительная характеристика экструдированного пенополистирола и пенопласта показывает, что сопротивление термическому воздействию материала, полученного в результате экструзии, превышает способность пенопласта устоять под натиском температурных перепадов. Особенно ощутимым этот недостаток становится при отделке вспененным пенополистиролом фасадов зданий, расположенных на южной стороне.

Ввиду низкого межмолекулярного взаимодействия, коим характеризуется структура пенопласта, и низкого уровня устойчивости к высоким температурам, есть основания опасаться за структурную сохранность материала. Неблагоприятным обстоятельством в данной ситуации считается покраска стены в темный цвет. Все это способствует тому, что в жаркий летний период плоскость, отделанная вспененным пенополистиролом, нагревается до 50-60 градусов. Это пороговая температура, достигая которой пенопласт теряет свою первоначальную структуру и начинает плавиться. Таких недостатков лишен экструдированный пенополистирол в силу технологических особенностей производства. И это стало причиной отказа от пенопласта при отделке фасадов зданий.

Неблагоприятным обстоятельством в данной ситуации считается покраска стены в темный цвет. Все это способствует тому, что в жаркий летний период плоскость, отделанная вспененным пенополистиролом, нагревается до 50-60 градусов. Это пороговая температура, достигая которой пенопласт теряет свою первоначальную структуру и начинает плавиться. Таких недостатков лишен экструдированный пенополистирол в силу технологических особенностей производства. И это стало причиной отказа от пенопласта при отделке фасадов зданий.

Недостатки пенопласта и пенополистирола

Но, как ни странно, структурные особенности пенополистирола не оказывают влияние на уровень биоразложения и испарения вредных веществ при повышении допустимой температуры нагрева. По этому параметру анализируемые материалы схожи, и, по-видимому, это свойство является их общим недостатком. Оба материала подвержены деструктивным изменениям, в процессе которых отмечается выделение стирольного мономера. Низкий уровень предельно-допустимых концентраций стирола в помещении указывает на высокий спектр токсических механизмов действия мономера при попадании в организм.

Но, несмотря на это, зачастую в помещение отмечается концентрация стирола, в разы превышающая предельно-допустимые показатели, и, по-видимому, это обусловлено способностью стирола к кумуляции в помещении и в организме человека.

Таким образом, устойчивость экструдированного пенополистирола выше на треть, чем у конкурента, за исключением показателей биоразложения. Но, справедливости ради, стоит отметить, что стоимость материала, изготовленного в процессе экструзии, в 3-4 раза превышает ценовые рамки вспененного пенополистирола или, так называемого пенопласта.

Наобилее интересные варианты по теме что выбрать, пенопласт или пенополистирол. что лучше, пенопласт или пенополистирол по эксплуатационным характеристикам? .

Каковы характеристики EPP, EPE, EPS? В чем разница между ними?

Перейти к основному содержанию

Йосе Л.

Йосе Л.

Директор по продажам – Производитель оборудования EPS

Опубликовано 17 февраля 2020 г.

+ Подписаться

1. EPE (вспениваемый полиэтилен): вспененный полиэтилен, широко известный как жемчужный хлопок.

Особенности: малая плотность, хорошая гибкость, высокая скорость извлечения; ударопрочность лучше, чем у полистирольного пластика; независимая пузырьковая структура, низкое поверхностное водопоглощение; хорошая стойкость к проникновению; кислота, щелочь, соль, масло и другие органические растворители, отличная стойкость к старению; отсутствие текучести при высокой температуре, отсутствие хрупкости при низкой температуре.

2. EPS (пенополистирол): Пенополистирол — это легкий полимер. Он использует полистироловую смолу для добавления пенообразователя и в то же время нагревает ее, чтобы смягчить, выделяя газ и образуя жесткую пену с закрытыми порами. Эта равномерно закрытая структура полостей делает пенополистирол низким водопоглощением, хорошей теплоизоляцией, малым весом и высокой механической прочностью.

Эта равномерно закрытая структура полостей делает пенополистирол низким водопоглощением, хорошей теплоизоляцией, малым весом и высокой механической прочностью.

3. EPP (вспененный полипропилен): полипропиленовый пенопласт

Это превосходный высококристаллический полимерно-газовый композитный материал. Благодаря своим уникальным и превосходным свойствам он стал самым быстрорастущим новым типом экологически чистого компрессионного изоляционного материала. Изделия из пенополипропилена обладают очень хорошими характеристиками амортизации, высокой скоростью восстановления после деформации, очень хорошей термостойкостью, химической стойкостью, маслостойкостью и теплоизоляцией. Кроме того, их малый вес позволяет значительно снизить вес предметов.

Разница между тремя материалами:

Во-первых, производительность буфера отличается

1. EPP, который можно формовать, может быть предварительно расширен в частицы, а затем сформирован в различные формы в форме. Он обладает хорошей прочностью, его нелегко сломать, и он обладает хорошими амортизирующими свойствами.

Он обладает хорошей прочностью, его нелегко сломать, и он обладает хорошими амортизирующими свойствами.

2. ЭПЭ, который может быть экструдирован или вспенен, может быть изготовлен в виде листа, листа или трубы, а затем пробит, разрезан, склеен и сформирован. Он обладает хорошей прочностью, его нелегко сломать и он обладает хорошими амортизирующими характеристиками.

3. Вспененный полистирол, который можно формовать, можно предварительно вспенить в частицы, а затем сформировать в форме различные формы. Он не обладает хорошей прочностью, легко ломается и в целом обладает амортизирующими свойствами.

Во-вторых, отличается состав

1. EPS – это тип полистирола, который является термопластичным материалом. Часто встречается в нашей жизни. Например, такой «белый пенопласт», используемый для защиты от ударов в коробках, которые мы обычно используем при покупке бытовой техники. «Это EPS. Цена дешевле.

2. EPE представляет собой полиэтилен волосяного типа, который представляет собой новый тип экологически чистого материала, о котором мы обычно говорим – жемчужный хлопок. EPE представляет собой пластичную смазку из полиэтилена низкой плотности, которая подвергается процессу физического вспенивания для создания несшитой структуры с закрытыми порами. EPE может быть переработан, и определенное количество переработанного материала EPE (70%) разрешено смешивать в производстве, поэтому это лучше для окружающей среды, а также способствует снижению производственных затрат.

EPE представляет собой пластичную смазку из полиэтилена низкой плотности, которая подвергается процессу физического вспенивания для создания несшитой структуры с закрытыми порами. EPE может быть переработан, и определенное количество переработанного материала EPE (70%) разрешено смешивать в производстве, поэтому это лучше для окружающей среды, а также способствует снижению производственных затрат.

3. Вспенивающийся полипропилен представляет собой высококристаллический полимерный материал с превосходными свойствами. Из-за ограничения этого фактора стоимости материала цена относительно высока.

Дополнительная информация:

Пенополистирол EPS в основном используется для упаковки бытовой техники и промышленных товаров.

Вспененный полиэтилен EPE в основном используется в области высококачественной мебели, бытовой техники, инструментов и счетчиков, ремесленных подарков, изделий из дерева, стеклокерамики, гидроизоляции зданий, промежуточного слоя ковров, звукоизоляции, дорожного багажа, прецизионных деталей и различная изоляция труб.

Пенополиуретан EPU в основном используется в индустрии отделки зданий и буферной упаковки формованных изделий.

Что такое огнестойкий пенополистирол

11 мая 2020 г.

Факторы, влияющие на характеристики воспламенения EPS

9 мая 2020 г.

Тенденции теплоизоляционных материалов

21 апр. 2020 г.

Технический использованный полистирол для мономера стирола

16 апр.

2020 г.

2020 г.пенополистирол

15 апр. 2020 г.

Применение полистирола

14 апр. 2020 г.

Процессы формования термопластичных пеноматериалов

13 апр. 2020 г.

Инструкции по безопасности для формовочной машины

8 апр.

2020 г.

2020 г.Мифология строительных материалов Пенополистирол

7 апр. 2020 г.

Что такое сталь с цветным покрытием?

6 апр. 2020 г.

Другие также смотрели

Исследуйте темы

Свойства и характеристики вспененного полистирола (EPS)

Вспененный полистирол (EPS) технически определяется как:

«Ячеистая и жесткая пластмасса. заполненная воздухом клеточная структура».

заполненная воздухом клеточная структура».

Аббревиатура EPS происходит от английского вспененного полистирола. Этот материал также известен как Telgopor или White Cork.

История

В 1831 году из коры дерева впервые был выделен бесцветный стирол. Сегодня его в основном получают из нефти.

Полистирол был впервые синтезирован на промышленном уровне в 1930 году. К концу 1950-х годов фирма BASF (Германия) по инициативе доктора Ф. Штастного разработала и наладила производство нового продукта: пенополистирола, под торговой маркой Стиропор. В том же году он был использован в качестве изолятора в конструкции того же завода BASF, где было сделано открытие. Спустя 45 лет перед писцами и техниками из разных европейских институтов часть этого материала была поднята и подвергнута всевозможным испытаниям и проверкам. Вывод состоял в том, что материал после 45 лет использования сохранил все свои свойства нетронутыми.

Свойства и характеристики пенополистирола

Плотность

Изделия и изделия, отделанные пенополистиролом, отличаются необычайной легкостью, но прочностью. В зависимости от области применения плотность варьируется от 10 кг/м3 до 35 кг/м3.

В зависимости от области применения плотность варьируется от 10 кг/м3 до 35 кг/м3.

Цвет

Естественный цвет пенополистирола белый, это обусловлено преломлением света.

Механическая прочность

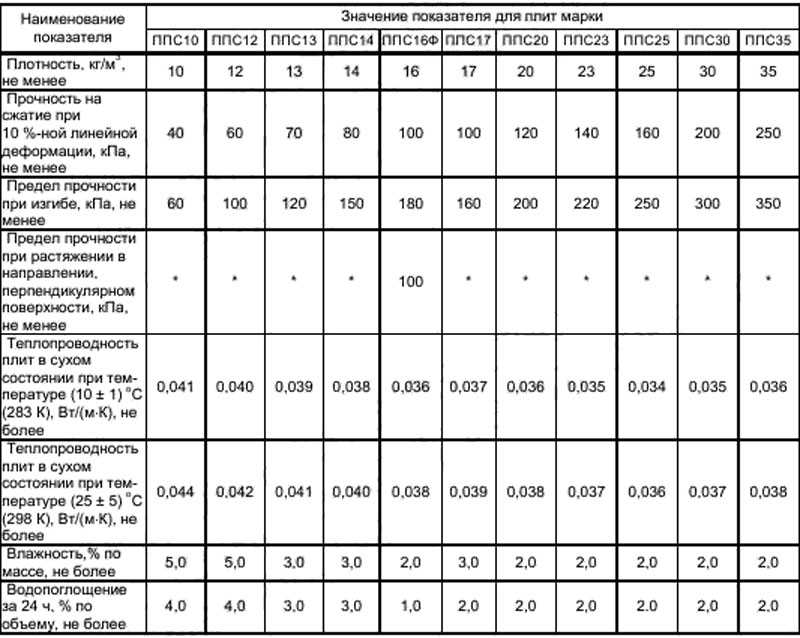

Плотность материала тесно связана со свойствами механической прочности. На приведенных ниже графиках показаны достигнутые значения этих свойств в зависимости от кажущейся плотности пенополистирольных материалов.

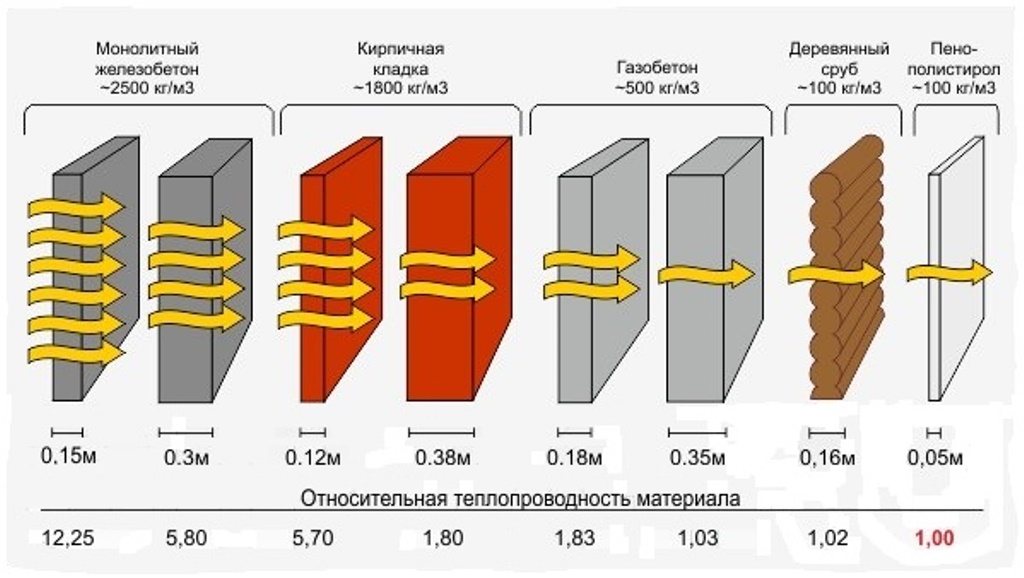

ТеплоизоляцияИзделия и материалы из пенополистирола обладают превосходными теплоизоляционными свойствами. Фактически, многие из его применений напрямую связаны с этим свойством: например, когда он используется в качестве изоляционного материала различных ограждений зданий или в области упаковки и упаковки свежих продуктов и скоропортящихся продуктов, таких как, например, ящики с рыбой.

Такая хорошая теплоизоляционная способность обусловлена самой структурой материала, состоящего в основном из воздуха, заключенного в ячеистую структуру из полистирола. Примерно 98% объема материала составляет воздух и только 2% – твердое вещество (полистирол), воздух в состоянии покоя является отличным теплоизолятором.

Примерно 98% объема материала составляет воздух и только 2% – твердое вещество (полистирол), воздух в состоянии покоя является отличным теплоизолятором.

Теплоизоляционная способность материала определяется его коэффициентом теплопроводности, при этом в случае изделий из пенополистирола изменяется, как и механические свойства, с кажущейся плотностью.

Поведение воды и водяного пара.

Пенополистирол не гигроскопичен, в отличие от других материалов в области изоляции и упаковки. Даже при полном погружении материала в воду уровни абсорбции минимальны и составляют от 1% до 3% по объему (испытание погружением через 28 дней).

В противоположность тому, что происходит с водой в жидком состоянии, водяной пар может диффундировать внутрь ячеистой структуры пенополистирола, когда между обеими сторонами материала устанавливается градиент давления и температуры.

Размерная стабильность.

Изделия из пенополистирола, как и все материалы, подвержены изменению размеров из-за термического воздействия. Эти изменения оцениваются с помощью коэффициента теплового расширения, который для продуктов из пенополистирола не зависит от плотности и находится в диапазоне значений 5-7 x 10 -5 K -1 , то есть между 0,05 и 0,07 мм. на метр в длину и по шкале Кельвина.

Эти изменения оцениваются с помощью коэффициента теплового расширения, который для продуктов из пенополистирола не зависит от плотности и находится в диапазоне значений 5-7 x 10 -5 K -1 , то есть между 0,05 и 0,07 мм. на метр в длину и по шкале Кельвина.

Например, теплоизоляционная плита из пенополистирола длиной 2 метра, подвергшаяся тепловому скачку 20 °C, будет иметь изменение длины от 2 до 2,8 мм.

Устойчивость к температуре.

В дополнение к явлениям изменения размеров из-за влияния изменения температуры, описанным выше, пенополистирол может подвергаться изменениям или изменениям из-за эффекта теплового воздействия.

Температурный диапазон, в котором можно безопасно использовать этот материал без ухудшения его свойств, не имеет ограничений в нижней части (за исключением изменений размеров при усадке). Что касается верхнего предела, предельная температура использования составляет около 100 ° C для кратковременного действия и около 80 ° C для непрерывного действия и при нагрузке на материал 20 кПа.

2020 г.

2020 г. 2020 г.

2020 г.