его обязательные составляющие и возможные добавки

Дом, построенный из качественных пеноблоков, по комфорту, близок к деревянному. Ведь пеноблок, как и дерево, способен пропускать воздух!

1 Полный состав пеноблока

2 Коротко о составе пеноблока

3 Описание составляющих пеноблока

3.1 Цемент

3.2 Песок

3.3 Вода

3.4 Воздух

3.5 Пенообразователи

3.6 Добавки

3.7 По теме:

Полный состав пеноблока

Ниже таблица, наиболее точно отражающая состав пеноблоков и пропорции пенобетонных смесей в зависимости от плотности пенобетонных изделий.

| Состав пеноблока | Объёмная плотность пенобетона, кг/метр куб. |

| 400 | 600 | 800 | 1000 | 1200 | 1400 | 1600 | 1800 | |

| Песок, кг | — | 210 | 420 | 590 | 780 | 950 | 1130 | 1330 |

| Цемент, кг | 300 | 310 | 320 | 350 | 360 | 380 | 400 | 420 |

| Вода в растворе, кг | 110 | 110 | 120 | 120 | 140 | 150 | 160 | 170 |

| Вода в пене, литр | 60 | 54 | 46 | 42 | 35 | 28 | 21 | 15 |

| Пенный концентрат, кг | 1,5 | 1,3 | 1,2 | 1,0 | 0,9 | 0,7 | 0,6 | 0,4 |

| Пена, литр | 800 | 715 | 630 | 560 | 460 | 370 | 290 | 200 |

| Соотношение воды к цементу | 0,57 | 0,53 | 0,49 | 0,46 | 0,48 | 0,47 | 0,45 | 0,44 |

| Содержание воздуха, % | 80 | 71 | 63 | 54 | 46 | 37 | 29 | 20 |

| Сырая пенобетонная смесь, кг | 471 | 685 | 907 | 1103 | 1316 | 1509 | 1712 | 1935 |

Коротко о составе пеноблока

Вот основные компоненты, из которых делают пеноблоки:

- цемент;

- песок;

- вода;

- воздух;

- пенообразователь;

- улучшающие добавки.

Описание составляющих пеноблока

Теперь о каждой составляющей более подробно.

Цемент

Если ориентироваться на ГОСТ (ГОСТ 25485-89 Бетоны ячеистые), то вяжущим элементом пенобетонного блока может быть только портландцемент (ПЦ) с содержанием силиката кальция порядка 80%. Однако, если особая прочность не нужна, вполне возможно заменить его на шлакопортландцемент (ШПЦ). На объёме, получится неплохая экономия.

Когда есть желание окрасить пеноблок в процессе производства, тогда, для более точного соответствия цвету, цемент лучше выбрать белый (БЦ).

На что, абсолютно точно, следует обратить внимание, так это на дату производства цемента. Как правило, срок годности его — шесть месяцев. Не закупайтесь впрок, на будущее! Использование просроченного цемента может привести к тому, что готовый пеноблок будет обладать прочностью ниже расчётной!

Песок

По ГОСТу, песок должен быть кварцевым не менее, чем на 75%. Посторонние примеси, такие как глина и ил, например, не более 3%.

На практике, используется обычный просеянный строительный песок.

В идеале, его, всё же, лучше промыть и отфильтровать до размера песчинок не более 1,5 мм. Более крупные фракции будут разрушать пенные пузыри в процессе производства.

Вода

ГОСТ «говорит», что воду можно применять только ту, что прошла проверку на соответствие соляного состава.

По факту, вода идёт обыкновенная, очищенная до состояния технической. Примеси нежелательны. Жёсткость, по возможности, минимальная. Во время производства, при применении определённых пенообразователей воду подогревают.

Воздух

Имеются в виду, воздушные пузыри, образовавшиеся в процессе производства. Очевидно, чем их меньше и меньше сами они по размеру, тем тяжелее пенобетонный блок и выше его плотность.

Пенообразователи

Разделяются на натуральные и синтетические.

Натуральные пенообразователи, в основе своей, белковые, протеиновые, известны давно. Производятся из натуральных компонентов, экологически чисты и безопасны.

Синтетические пенообразователи появились относительно недавно. Но используются всё чаще. Расход их значительно меньше, пену образуют более устойчивую, с пенобетонными добавками практически не контактируют. И, в итоге, значительно уменьшают себестоимость готового пеноблока. Правда, не вся синтетика экологически безопасна. Будьте внимательны!

В целом, роль пенообразователя чрезвычайно важна. Критично важно, чтобы сырая пенобетонная масса не оседала, не выделяла влагу. В итоге, от стойкости пены и её несущей способности во время производства пенобетонного блока напрямую зависят плотность и прочность будущего изделия.

Добавки

Из основного стоит перечислить.

- Зола. Используется часто. Особенно, если рядом с производством работает теплоэлектростанция. Зола является отходом после выработки твёрдого топлива. Выгодно экономически. Кроме того, частицы золы небольшие, что позволяет получать более плотные пенобетонные блоки. Обратная сторона повышенной плотности- снижение энергосберегающих характеристик.

Чтобы прочность не пострадала, золы используют не более 30% от общей массы наполнителя.

Чтобы прочность не пострадала, золы используют не более 30% от общей массы наполнителя. - Фиброволокно. Повышает прочность готового изделия на 15-25%. Получается усиленный пенобетонный блок, способный выдержать повышенные нагрузки.

- Хлористый кальций. Ускоряет затвердевание пеноблока.

- Известняк. Частично заменяет цемент, не более 30%. Повышает морозостойкость и прочность.

- Микрокремнезем. Увеличивает сопротивление пенобетонного блока к высокой температуре и повышенной кислотности среды.

- Гидрофобизаторы. Даже незначительная их добавка в пенобетонную смесь повышает прочность готовых пеноблоков. Так же улучшается водонепроницаемость и морозостойкость.

Зная теперь, из чего состоит пенобетонный блок, можно попробовать сделать его самому.

Пенобетонные блоки – характеристики состав и размеры

Блоки на основе пенобетона — размеры и характеристики

Содержание

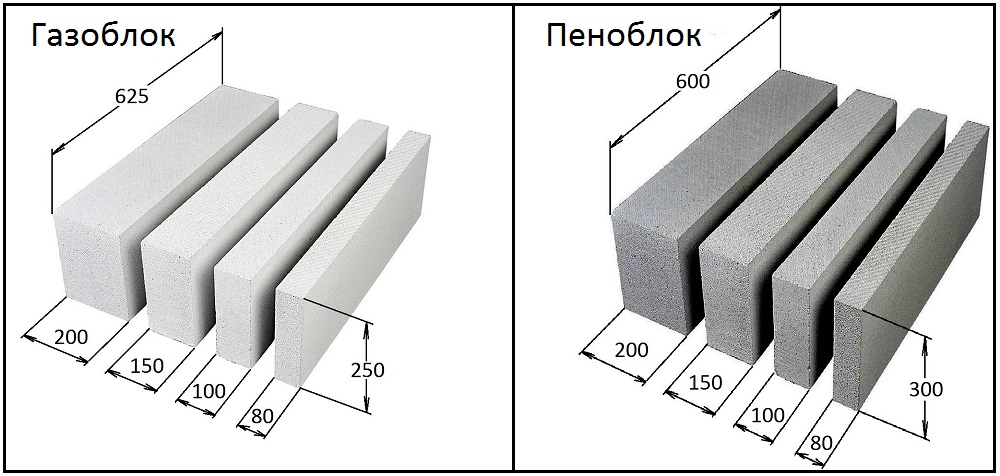

Сегодня практически все дома в частном секторе возводят из пенобетонные блоки. Материал на рынке относительно новый. Давайте разберемся, в чем состоит отличие пеноблоков от газоблоков. Какие размеры пенобетонных блоков сегодня вырабатывают, их масса и плотность. Эти аспекты рассмотрим далее.

Материал на рынке относительно новый. Давайте разберемся, в чем состоит отличие пеноблоков от газоблоков. Какие размеры пенобетонных блоков сегодня вырабатывают, их масса и плотность. Эти аспекты рассмотрим далее.

- Не следует путать блоки из газо и пено бетона

На данный момент на рынке представлены два типа блоков из пенобетона пористой структуры, и имеющих искусственную природу происхождения, газобетонные и на основе пенобетона. Они схожи по составу и состоят из совокупности песка и цемента внесением спец. пенообразователя и собственно воды. Как итог полученное изделие располагает пористой консистенцией, что в последствии снижает теплопроводность и массу блока. Собственно, в этом и заключается преимущество данного рода материалов.

Что такое пенобетонные блоки — характерные отличия

Различие между рассматриваемыми нами пенобетонными блоками состоит в том, как именно ведется добавление пенообразователя.

При выработке газобетона в смесь добавляют пудру на основе алюминия, после чего все тщательнейшим образом смешивается, а уже после этого происходит добавление воды. В итоге при взаимодействии пудры с цементом образует водород. Собственно, этот газ «пузырит» смесь, что ведет к появлению в конструкции ячеек от 3 мм до 1 мм. Если производство, на котором ведется изготовление блоков кустарного уровня то неоднородность в размере ячеек не минуемо приводит к потере теплопроводности и уменьшению звукоизоляции конкретного помещения. Газобетон оптимальной структуры располагает однородным составом и наделен отличными характеристиками. Поэтому от того насколько грамотно выстроено производство в конечном итоге зависит качество блоков.

В итоге при взаимодействии пудры с цементом образует водород. Собственно, этот газ «пузырит» смесь, что ведет к появлению в конструкции ячеек от 3 мм до 1 мм. Если производство, на котором ведется изготовление блоков кустарного уровня то неоднородность в размере ячеек не минуемо приводит к потере теплопроводности и уменьшению звукоизоляции конкретного помещения. Газобетон оптимальной структуры располагает однородным составом и наделен отличными характеристиками. Поэтому от того насколько грамотно выстроено производство в конечном итоге зависит качество блоков.

Производство пенобетонных блоков

У пеноблоков со стороны материальной среды преимуществ куда больше чем у газоблоков. Существует и другой круг нюансов, который следует брать в расчет.

- Производство и его особенности

Осуществляя подбор материалов для изготовления строительных пенобетонных блоков на основе ячеистого бетона, следует не упускать из виду ни одной мелкой детали. Так как именно от них в конце концов зависит степень прочности готового строения и его теплопроводность.

Так как именно от них в конце концов зависит степень прочности готового строения и его теплопроводность.

Сам процесс изготовления пенобетонных блоков не сложен до такой степени, что он вполне осуществим даже в гараже. Для этого нужно лишь приобрести пенообразователь, а все другие компоненты доступны повсеместно. Песчаный раствор с добавлением воды и цемента замешивают в емкости после чего туда вносится пенообразователь. После этого полученную массу формуют. Доходят изделия уже на воздухе. В этой связи сейчас на рынке можно столкнуться с пеноблоками качество которых, далеко от оптимального.

- Полученная структура имеет большую однородность в сравнении с газобетоном.

Замещать газобетон так же не сложно. Его вырабатывают двух разновидностей — автоклавный и неавтоклавный. Второй вид сушат в условиях окружающей среды. Автоклавный в свою очередь затвердевает при определенном давлении и высокой температуре. Данная среда положительно влияет на прочность готового блока.

Строительство домов из пенобетонных блоков

Прочность пеноблоков различной плотности

Заливка пенобетона происходит в заранее заготовленные емкости. Других технологий не существует. Соответственно, различие в геометрических параметрах может доходить до не приятных значений. Это корректируется с помощью кладочных швов в процессе строительства, что сказывается на теплоизоляции всей кладки. Так что геометрия оказывает существенное влияние на качество будущей постройки.

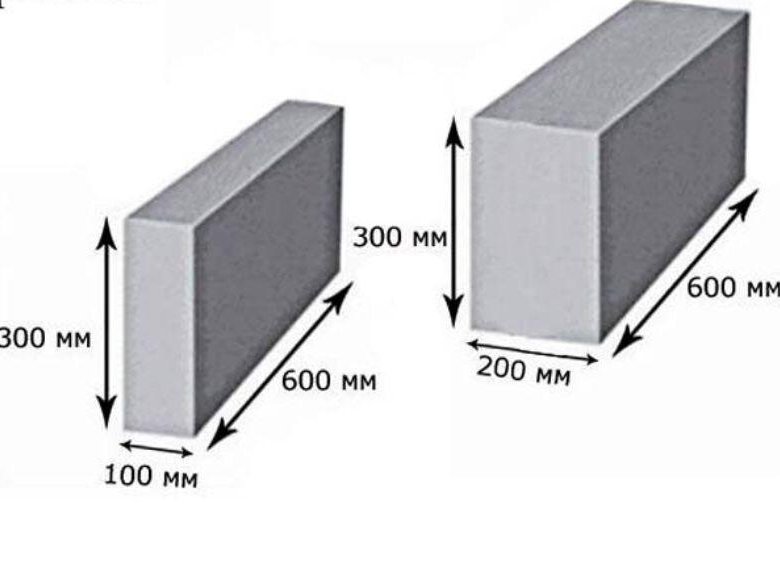

Размеры пеноблока

Производство ячеистого бетонных блоков регулируется ГОСТом 215 20-89.

Пенобетонные блоки вырабатываются двух основных типов. Из стеновых выстраивают все имеющиеся несущие стены. Их стандартный типа размер равен 600*300*200 мм. Определенные производители наращивают длину до отметки в 625 мм. Остальные размеры не меняются.

Размер пеноблока может и отличаться от обычного. Как бы то ни было, для 30 см стен достаточна укладка единого блока. Всю работу при этом можно выполнить в одиночку. Блок может иметь вес от 21 кг до 25,5 кг. В зависимости от плотности.

Блок может иметь вес от 21 кг до 25,5 кг. В зависимости от плотности.

Размеры пенобетонного блока

600*300*200 мм — наиболее популярный размер блоков из пенобетона;

Также встречаются:

600*300*250 мм;

600*300*300 мм;

600*300*400 мм.

Читайте так же: Стандартный кирпич: размеры, характеристики, Керамзитобетонные блоки своими руками

Смотрите это видео на YouTube

Пенобетонный блок по ГОСТ – марка, размер, вес, разновидность

Пеноблок — это легкий пористый материал, разновидность ячеистого бетона. Часто пенобетонный блок путают с газосиликатным блоком, из-за их внешней схожести, они оба пористые. Только вот пористость изделия получается путем смешивания песка, воды, цемента и вспененной добавки, а пористость газосиликата – благодаря химическим процессам (выделению водорода). Поэтому в газобетоне поры сквозные, поры пенобетона закрытого типа, что обеспечивает его гидроизоляционным и теплоизоляционным свойствам более высокие характеристики.

Поэтому в газобетоне поры сквозные, поры пенобетона закрытого типа, что обеспечивает его гидроизоляционным и теплоизоляционным свойствам более высокие характеристики.

Пенобетонный блок

Состав пенобетона

Пенобетонный блок — это дышащий материал, который создаёт в помещении такой же микроклимат, как и дерево. Смесь пенобетона, согласно ГОСТ 25485-89 «Бетоны ячеистые» состоит и следующих компонентов:

- Цементно-вяжущая смесь – портландцемент, изготовленный по ГОСТ 10178-85, с содержанием силиката кальция до 70-80%.

- Песок, должен отвечать требованиям ГОСТ 8736-93, с содержанием кварца не менее 75%, глинистых и илистых включений не более 3%.

- Вода с техническими требованиями по ГОСТ 23732-79.

- Используется пенообразователь на основе:

- костного клея, отвечающий требованиям ГОСТ 2067-93.

- сосновой канифоли – по ГОСТ 19113-84.

- мездрового клея – по ГОСТ 3252-80.

- скрубберной пасты – согласно ТУ 38-107101-76.

- едкого технического натра – по ГОСТ 2263-79.

Пенообразователь

Пенообразователи пенобетонного блока в зависимости от состава, бывают натуральные и синтетические. Натуральные пенообразователи, исходя из названия, имеют натуральную экологически чистую основу; у изделий перегородка между пор получается толще, что увеличивает прочность. Синтетические пенообразователи имеют 4 класс опасности и вредны для здоровья человека; изделия получаются недорогими, менее качественными и менее прочными.

Перед покупкой блоков, поинтересуйтесь, какой пенообразователь используется в составе и из чего он.

Некоторые заводы-изготовители стали применять и другие компоненты для производства пенобетонных блоков:

- Полипропиленовое фиброволокно ВСМ (волокно строительное, микроармирующее). Использование ВСМ позволяет получить изделие с точными, не разрушающимися гранями, и повысить его прочность на сжатие до 25%.

- Зола-уноса. Это зола, которая образуется при сгорании твёрдого топлива на ТЭС. Представляет собой мелкодисперсный материал, с размером частичек от долей микрона до 0,14мм. Его применение ведёт к созданию более плотной и твёрдой межпоровой перегородки и 30%-ой экономии цемента.

Таблица пропорций компонентов состава популярных марок D600 и D800:

Подводя итог

- Если вы выбрали пеноблок в качестве строительного материала для дома, то еще до выбора и возведения фундамента нужно определиться с размерами и весом пеноблоков для наружных и внутренних стен. Чем больше размер и выше плотность, тем тяжелее блоки и выше их стоимость. Соответственно, требуется более мощный и дорогой фундамент.

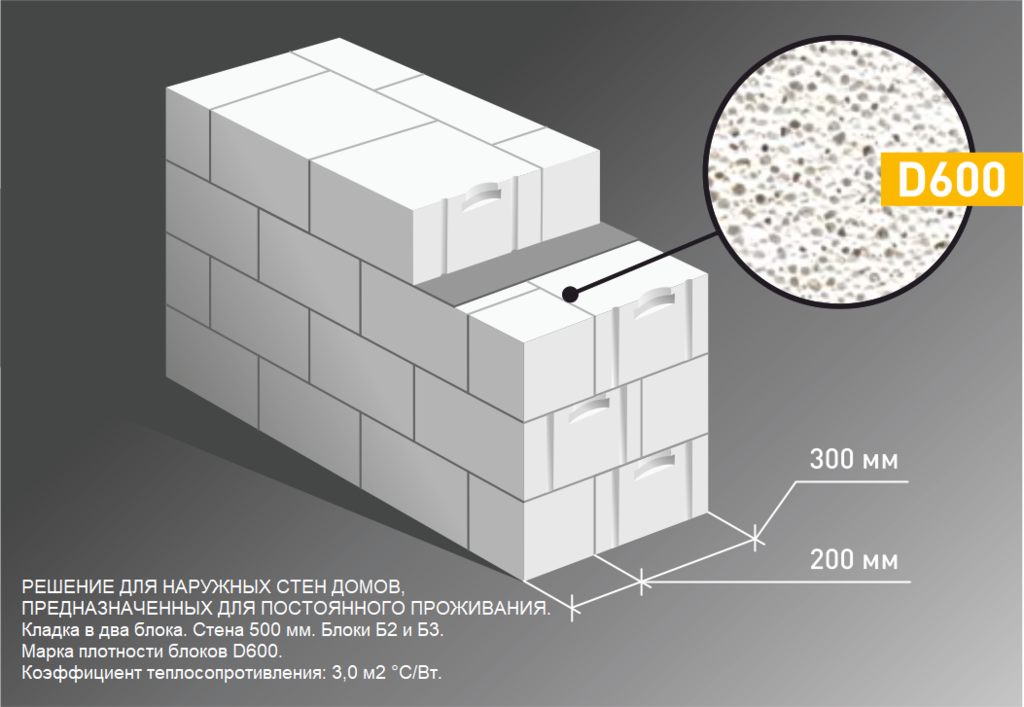

- Для наружных стен подойдут пеноблоки с плотностью не ниже 600 единиц. Самый распространенный материал – с плотностью 900.

- Для внутренних стен и перегородок используются материалы плотностью 100-300. Обычно это блоки размерами 10*30*60 см.

- Блоки с плотностью менее 600 используются только для теплоконтура дома.

Как несущие их использовать нельзя.

Как несущие их использовать нельзя. - Играет роль и морозостойкость. Нужно учесть климатические особенности места жизни при покупке блоков. Дом должен быть теплым и комфортным при любой погоде и температуре.

Теплопроводность и морозостойкость различных марок пеноблоков Источник kladka-info.ru

- Проверить качество пенобетона, его цвет, структуру. Затребовать сертификат качества у продавца, где указаны результаты исследования в лаборатории.

- Покупать у крупных продавцов стройматериалов. Репутация для них очень важна и «нарваться» на контрафакт здесь практически невозможно. Если поблизости есть только мелкие производители, то все нюансы надо проверять особенно внимательно.

- Цена тоже играет роль при выборе. Слишком высокая цена и слишком низкая должна отпугнуть. Слишком низкая говорит о низком качестве составляющих, либо дешевой технологии. Плохо перемешанный пенобетон нарушит пузырьковую структуру, будут поры соединены между собой, а значит нарушится твердость материала, повысится поглощение влаги.

Технология изготовления пенобетонных блоков

Пенобетонный блок производят одним из следующих способов:

- Классический. Из пеногенератора в цементную смесь подается пена, затем все перемешивается. Пенобетонный блок, изготовленный этим способом, имеет самые лучшие характеристики;

- Сухая минерализация. В этом способе пена подается в сухую смесь, а затем при постоянном перемешивании, добавляется небольшое количество воды. Получается непрерывное производство пеноблоков;

- Баротехнология. Пенообразователь вначале смешивается с водой, а затем с другими компонентами состава. Все это происходит в барокамере при высоком давлении.

Какой вес Газоблока 200х300х600?

Какой вес газоблоков

| Класс плотности, D | Размеры (ДхШхВ), мм | Масса 1 шт, кг. |

| Класс плотности, D | Размеры (ДхШхВ), мм | Масса 1 шт, кг. |

| 500 | 200х250х600 | 19,5 |

| 500 | 200х300х600 | 23,4 |

| 500 | 250х100х600 | 9,8 |

Интересные материалы:

Какие налоги платятся с гражданско правового договора? Какие налоги по ИП? Какие налоги взимаются с больничного? Какие организации освобождаются от уплаты налога на имущество организаций? Какие органы относятся к налоговым? Какие расходы учитываются в составе внереализационных при исчислении налога на прибыль? Какие вопросы задают в налоговой при регистрации ооо? Каким налогом является налог на добавленную стоимость? Какой код налогового органа? Какой код налогового периода при закрытии ИП?

Марка пенобетонных блоков

Характеристики пеноблока могут меняться в зависимости от процентного соотношения компонентов состава. Например, если в нем содержится меньше песка, то изделие получается более прочным, но ухудшаются теплоизоляционные свойства.

Например, если в нем содержится меньше песка, то изделие получается более прочным, но ухудшаются теплоизоляционные свойства.

В зависимости от плотности пеноблоки делят на следующие виды:

- Конструкционные: марки D900, D1000, D1100, D1200 (плотность от 900 до 1 200 кг/м. куб). Прочный блок с хорошей устойчивостью к сжатию, требует дополнительного утепления. Допускается многоэтажное строительство. Применяют для возведения фундаментов, цокольных этажей зданий, несущих стен. Имеют теплопроводность от 0,29 до 0,38 Вт/м·°С, что ниже теплопроводности глиняного кирпича;

- Конструкционно-теплоизоляционные: марки D600, D700, D800 (плотность от 600 до 800 кг/м. куб). Самый сбалансированный тип пеноблоков – имеет достаточную прочность, и обладают оптимальным уровнем теплоизоляции. Активно применяются в малоэтажном частном строительстве. Можно использовать для устройства перегородок и несущих стен. Теплопроводность от 0,15 до 0,29 Вт/м·°С;

- Теплоизоляционные: марки D300, D350, D400, D500 (плотность от 300 до 500 кг/м.

куб). Благодаря большому количеству пор в структуре блока имеет низкую прочность и теплопроводность. Этот вид пеноблока предназначен для теплоизоляционного контура стен. Теплопроводность от 0,09 до 0,12 Вт/м·°С. Для сравнения: теплопроводность дерева варьируется от 0,11 до 0,19 Вт/м·°С;

куб). Благодаря большому количеству пор в структуре блока имеет низкую прочность и теплопроводность. Этот вид пеноблока предназначен для теплоизоляционного контура стен. Теплопроводность от 0,09 до 0,12 Вт/м·°С. Для сравнения: теплопроводность дерева варьируется от 0,11 до 0,19 Вт/м·°С; - Конструкционно-поризованные: марки D1300-1600. Плотность составляет 1 300-1 600 кг/м. куб. В серийном производстве вы такого блока не найдете, т.к. его изготовление производится не по ГОСТу. Из таких пеноблоков (с очень высокой плотностью) можно строить здания любой этажности. Теплопроводность меньше от 0,09 Вт/м · °С.

Плотность пенобетонного блока

Прочность пеноблока проверить просто. Раскрошите кусочек в руках – если удалось – перед вами некачественное, произведенное с нарушением технологии изделие.

Нехитрые вычисления

В зависимости от назначения изделия могут обладать различной плотностью, которая обозначается цифрами с латинской буквой в начале (Например, D600). Исходя из этого показателя, один кубический метр продукции будет иметь массу примерно 600 кг.

Исходя из этого показателя, один кубический метр продукции будет иметь массу примерно 600 кг.

Таким образом, определить вес одного пеноблока не составляет труда.

Основные габариты отдельных элементов.

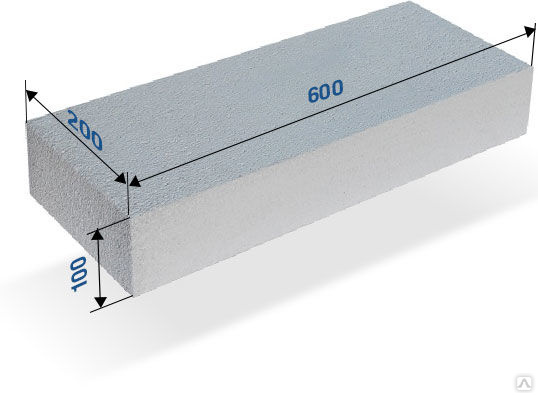

- Габариты товара переводятся в метры. Для примера используем пеноблоки и шлакоблоки стандартных размеров — 200x400x600 мм (D600). Получается: 0,2×0,4×0,6 м.

- Далее определяется объем одной единицы продукции. Для этого выполняется обычное умножение всех величин. Выходит: 0,048 куб. м.

- Полученное число выступает в качестве делителя для одного кубометра. В связи с этим пример выглядит так: 1:0,048≈20,83 шт.

- Чтобы узнать, сколько весит пеноблок, необходимо общую массу куба разделить на количество единиц. Итак, получается: 600:20,83≈28,8 кг.

Виды пенобетонных блоков и сфера применения

Изделия из пенобетона в зависимости от марки применяют при возведении несущих стен (конструкционные марки) домов, при строительстве перегородок (конструкционно-теплоизоляционные марки), а также при утеплении, звукоизоляции стен, полов и крыш (теплоизоляционные марки).

В отличие от газоблока, пенобетонный блок имеет гораздо меньшее разнообразие видов. Наиболее известные:

- Классический пенобетонный блок, стандартный

Стеновые прямоугольные пеноблоки, имеющие разную ширину и одинаковый размер длины и высоты.

- Перегородочный пенобетонный блок

Узкий, прямоугольный пеноблок для строительства межкомнатных перегородок.

- U-образные пеноблоки, лотковый

Пенобетонный блок в форме лотка для устройства армопояса, создания дверных и оконных перемычек, опор под деревянные балки перекрытия, несъемной опалубки.

- Лего-пеноблок

Новинка на рынке – пенобетонный блок в виде детали «лего», с наличием паза-гребня для обеспечения качественного сцепления соседних и нижележащих пеноблоков. Для армирования кладки, которую, кстати, производители рекомендуют выполнять без раствора, лего-пенобетонный блоки снабжены вертикальными пустотами. Эти пустоты образуют монолитные колонны внутри стен и соответственно лучшие показатели несущей способности. Так как никаких стандартов на производство лего-пенобетонных блоков еще нет, то их размеры могут быть различны. Обычно это изделие марки D600 размером 500х250х250 мм с диаметром пустот 100 мм.

Так как никаких стандартов на производство лего-пенобетонных блоков еще нет, то их размеры могут быть различны. Обычно это изделие марки D600 размером 500х250х250 мм с диаметром пустот 100 мм.

Что такое пеноблоки?

Пеноблоки — это строительные блоки, получаемые из пенобетона. Он представляет собой строительный блок размером в несколько кирпичей с массой меньше чем бетонный, что очень удобно при строительстве. Один такой блок размером 200 x 300 x 600 (один из самых популярных размеров) может заменить при кладке 13 — 15 обычных или силикатных кирпичей. При кладке стен из такого строительного материала на порядок сокращается количество разного рода стыков и швов, а значит, и количество раствора.

Конструкционные свойства пеноблоков зависят от плотности пенобетона, который используется при их изготовлении а так же от точности соблюдения всех технологических процессов. Таких как рецептура, тип цемента, процесс сушки и тд. Плотность пеноблоуов обозначают английской буквой D, после которой цифрами указывается значение в кг на м3. Например, маркировка «D600» указывает, что плотность пенобетона в блоке равна 600. И кубометр его весит 600 килограмм. Чем выше плотность используемого пенобетона, тем прочнее пеноблоки.

Например, маркировка «D600» указывает, что плотность пенобетона в блоке равна 600. И кубометр его весит 600 килограмм. Чем выше плотность используемого пенобетона, тем прочнее пеноблоки.

Пенобетонный блок по ГОСТ: размер, геометрия, вес, цвет

Размеры

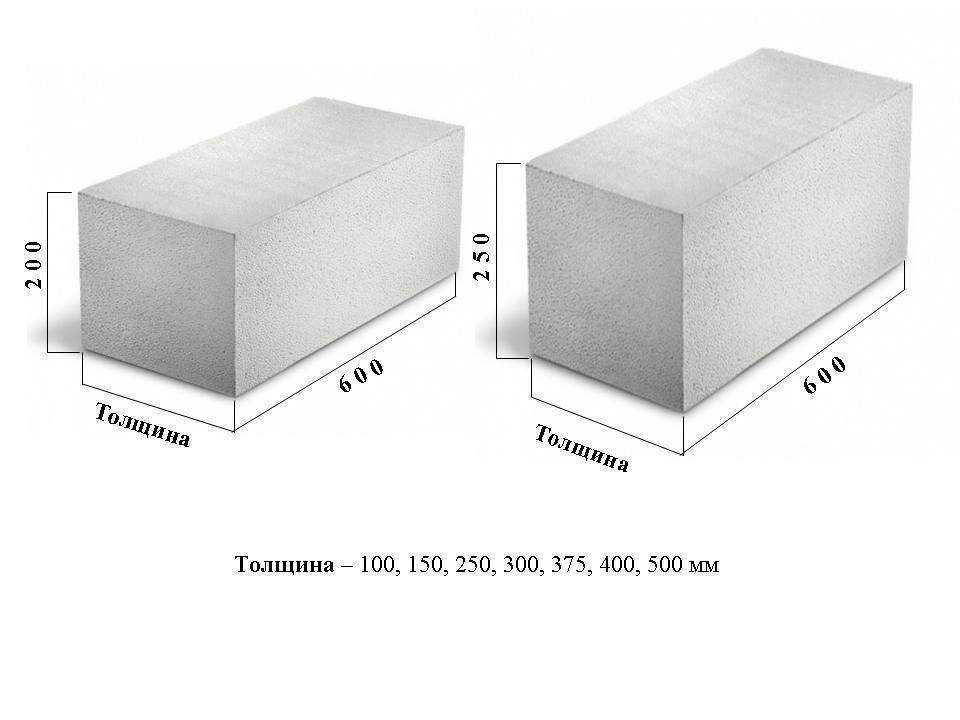

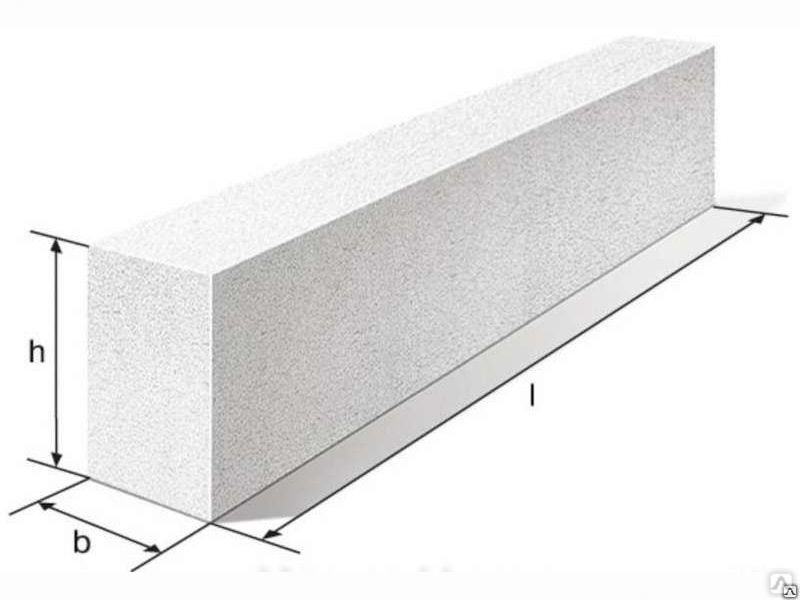

Размер и геометрию пенобетонных блоков определяет ГОСТ 25485-89, который разрешает иметь допустимое отклонение 1 мм. Так стеновой вид изделия имеет стандартный размер 600×200×300 мм (длина, глубина, высота). Перегородочный пенобетонный блок имеет размер 600×100×300 мм. Многие производители по пожеланию заказчика могут изготовить не стандартные размеры, например 80×300×600 мм; 240×300×600 мм; 200×400×600 мм; 200×200×600 мм.

Геометрия

Что касается геометрии, то изделия должны иметь правильную форму и точные габариты.

Соответствие геометрии определяется сортом пенобетонного блока:

Первый сорт – самого высшего качества, с геометрией соответствующей ГОСТу, без сколов, трещин и изъянов поверхности.

Второй сорт – изделия с неровными ребрами, небольшими сколами на углах и на поверхности.

Чтобы проверить геометрию пеноблока, нужно поставить друг на друга два блока и посмотреть насколько плотно и точно они совпадают. При этом нужно перевернуть блоки и сравнить прилегание других поверхностей.

Пузырьки на разрезе пеноблока должны иметь правильную круглую форму, быть отделены друг от друга. Внутренняя поверхность качественного изделия имеет ровный цвет, однородную структуру, не содержит трещин, сколов и повреждений. Стенки и грани должны быть правильной формы. Зазор между двумя изделиями не должен превышать 1мм. В воде пенобетонный блок не должен тонуть.

Вес

Пенобетонный блок может иметь различный вес в зависимости от его плотности, то есть марки, и качества заводского изготовления. Обычно вес может варьироваться в допустимых пределах, его нормативное значение представлено в таблице:

Вес в зависимости от марки

Цвет

Пенобетонный блок должен иметь однородный сероватый цвет по всей поверхности. Качественное изделие должно быть тёмно-серого либо светло-серого цвета без разводов и масляных пятен на поверхности. При добавлении извести пенобетонный блок становится белого цвета, а технические свойства его значительно ухудшаются, наличие масляных разводов говорит о нарушении технологии производства, либо об использовании устаревшего оборудования. Наличие желтоватого оттенка говорит об избытке песка и соответственно сниженной прочности блока.

Качественное изделие должно быть тёмно-серого либо светло-серого цвета без разводов и масляных пятен на поверхности. При добавлении извести пенобетонный блок становится белого цвета, а технические свойства его значительно ухудшаются, наличие масляных разводов говорит о нарушении технологии производства, либо об использовании устаревшего оборудования. Наличие желтоватого оттенка говорит об избытке песка и соответственно сниженной прочности блока.

Упаковка

Заводы-изготовители поставляют пенобетонные блоки на паллетах в пленочной упаковке. Пенобетонный блок может впитать влагу из воздуха или из земли, поэтому наличие пленки обязательно.

Правильная упаковка пеноблоков

Разгрузка пеноблоков должна быть очень осторожной, иначе можно повредить грани (в виду пористости могут образоваться трещины, сколы).

Количество пеноблоков на стандартном поддоне и их количество в 1 куб. метре приведено в таблице:

Количество в поддоне

Особенности материала

Пенобетонные изделия производятся для кладки внутренних и внешних стен, а также перегородок, но относительная влажность воздуха при этом не должна превышать 60 процентов. В иных условиях внутренняя плоскость блока закрывается пароизоляционной пленкой.

В иных условиях внутренняя плоскость блока закрывается пароизоляционной пленкой.

Так осуществляется кладка блоков из пенобетона.

Элементы могут быть уложены на привычный раствор цемента или на слой особого клея. В последнем случае уменьшается толщина шва, что положительно сказывается на теплоизоляционных характеристиках здания. То есть предотвращается возникновение мостиков холода.

Патент США «Композиция материалов для использования в ячеистых легких бетонах и способы ее получения» (Патент № 6,488,762, выдан 3 декабря 2002 г.)

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к композициям и способу применения таких композиций. для производства легкого ячеистого бетона, пригодного для конструкционных применений, изоляции и в качестве легкого заполнителя.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Обычно существует два способа получения бетона низкой плотности. Во-первых, с использованием заполнителя низкой плотности, такого как пемза или другая легкая порода. Однако использование легкого заполнителя не всегда целесообразно, поскольку во многих местах он обычно недоступен. Второй способ – введение в бетонную смесь газа или пены для получения ячеистого легкого бетона. Согласно спецификации ASTM ячеистый бетон представляет собой легкий продукт, состоящий из портландцементной, цементно-кремнеземной, цементно-пуццолановой, известково-пуццолановой, известково-кремнеземной паст или паст, содержащих смеси этих градиентов и имеющий однородную пористую или ячеистую структуру, достигаемую при газообразующие химикаты пенообразователей. В ячеистых легких бетонах плотность можно регулировать введением газа или пены. Использование ячеистого бетона решает проблему снабжения, связанную с использованием легких заполнителей, и дополнительно позволяет повысить степень контроля плотности готового продукта. Таким образом, ячеистый бетон может быть полезен для заполнения полов и настила крыш, обеспечивая изоляцию и высокую степень противопожарной защиты.

Во-первых, с использованием заполнителя низкой плотности, такого как пемза или другая легкая порода. Однако использование легкого заполнителя не всегда целесообразно, поскольку во многих местах он обычно недоступен. Второй способ – введение в бетонную смесь газа или пены для получения ячеистого легкого бетона. Согласно спецификации ASTM ячеистый бетон представляет собой легкий продукт, состоящий из портландцементной, цементно-кремнеземной, цементно-пуццолановой, известково-пуццолановой, известково-кремнеземной паст или паст, содержащих смеси этих градиентов и имеющий однородную пористую или ячеистую структуру, достигаемую при газообразующие химикаты пенообразователей. В ячеистых легких бетонах плотность можно регулировать введением газа или пены. Использование ячеистого бетона решает проблему снабжения, связанную с использованием легких заполнителей, и дополнительно позволяет повысить степень контроля плотности готового продукта. Таким образом, ячеистый бетон может быть полезен для заполнения полов и настила крыш, обеспечивая изоляцию и высокую степень противопожарной защиты.

Ячеистый легкий бетон существует с 1930-х годов и производится во всем мире. Он известен своими свойствами, включая тепло- и звукоизоляцию, а также легким весом. Традиционно легкие ячеистые бетоны изготавливают из материалов, содержащих кальций, и кремнеземистых материалов. Материалы, содержащие кальций, могут включать портландцемент, гранулированный доменный шлак и известь; кремнистые материалы включают летучую золу и молотый кремнезем.

Патент США. В US-A-5002620 раскрывается способ получения композитного продукта, который формируется путем литья более легкой фракции над более тяжелой фракцией с образованием единого листа, при этом более легкие фракции отдельных листов строгаются и соединяются вместе с паронепроницаемым слоем между ними для образования блоки, стеновые панели, балки и тому подобное. В патенте упоминается, что бетон может состоять из материалов, выбранных из группы, включающей: портландцемент, подходящие заполнители, волокнистые армирующие материалы, золу от топлива, полученного из отходов, вспененный силикат, воду, песок, предпочтительный пенообразователь и источник сжатого газ, используемый частично для создания пузырьков в смеси, и подходящая пароизоляция/смола для использования в качестве склеивания и влагостойкости.

Патент США. В US 5183505 описана ячеистая бетонная смесь с добавлением вяжущих или не вяжущих мелочей. Цементная мелочь состоит из летучей золы (тип F и C), шлакового цемента и печной пыли. Нецементирующая мелочь выбрана из группы, состоящей из известняковой, кварцевой и гранитной мелочи, и количество по массе указанной нецементирующей мелочи не превышает примерно 50% от общей массы цементной и нецементирующей мелочи. Предпочтительное соотношение цемента и мелочи составляет 7:3, а минимальное количество мелочи, как цементирующей, так и нецементирующей, не должно быть ниже примерно 10% от общего веса цемента и мелочи.

Патент США. В US 5782970 описан легкий изоляционный бетон, изготовленный из цементной смеси, содержащей опилки, диатомит, бентонит и известь. Добавление каменной соли и вовлечение пузырьков воздуха приводит к получению бетона с высокой прочностью на сжатие, высокими значениями термического сопротивления (R) (до 30-40 раз выше, чем у стандартного бетона) и отличными акустическими свойствами. Полученный изоляционный бетон составляет одну треть веса стандартного бетона.

Полученный изоляционный бетон составляет одну треть веса стандартного бетона.

Использование переработанного стекла в производстве стекла снижает потребление энергии, использование сырья и износ оборудования. Однако не все использованное стекло может быть переработано в новый продукт из-за примесей, стоимости или смешанных цветов. Сообщается, что количество смешанных отходов стекла превысило количество стекла, отсортированного по цвету. Существует потребность в разработке приложений для смешанных отходов стекла. Использование переработанных материалов в строительстве является одним из наиболее привлекательных вариантов из-за большого количества, низких требований к качеству и широкого распространения строительных площадок. Основные области применения включают частичную замену заполнителя в асфальтобетоне, в качестве мелкого заполнителя в несвязанном слое основания, засыпку труб, системы вентиляции свалочного газа и гравийную засыпку для распределительных и канализационных труб.

Авторы обнаружили, что экономичный и стабильный ячеистый бетон может быть получен путем замены части цемента в смеси ячеистого бетона измельченными смешанными стеклянными отходами. Ячеистобетонные смеси, содержащие молотое стекло, значительно более устойчивы в процессе вспенивания или аэрации. Его можно отверждать как при комнатной, так и при высоких температурах с образованием затвердевших изделий из легкого бетона, которые имеют светло-серый цвет и более привлекательны, чем изделия, содержащие летучую угольную золу.

Более конкретно, целью настоящего изобретения является создание способа производства легкого ячеистого бетона с использованием молотого стекла в качестве частичной замены портландцемента в смесях.

Еще одной целью настоящего изобретения является получение очень стабильных ячеистых легких бетонных смесей в процессе вспенивания или аэрации.

Еще одной целью настоящего изобретения является получение легких ячеистых бетонных смесей светлого цвета, которые можно легко окрашивать добавлением соответствующих пигментов.

Еще одна цель настоящего изобретения состоит в том, чтобы обеспечить возможность применения недорогих переработанных материалов.

Вышеуказанные цели достигаются ячеистыми легкими бетонными смесями по настоящему изобретению.

Вкратце, поэтому изобретение направлено на легкие ячеистые бетонные смеси, содержащие измельченные переработанные отходы стекла, которые могут отверждаться паром при различных температурах и характеризуются превосходными механическими свойствами. Смеси согласно настоящему изобретению состоят из 3-70% цемента, 3-70% молотого стекла, 0-60% заменителя цемента, 0-15% извести, до 5% по массе волокна, 30-80% воды, и до 2% газообразователя или пенообразователя.

С вышеизложенными и другими целями, особенностями и преимуществами изобретения, которые станут очевидными в дальнейшем, сущность изобретения может быть более ясно понята со ссылкой на следующее подробное описание предпочтительных в настоящее время механических вариантов осуществления изобретения и прилагаемую формулу изобретения. дается с целью раскрытия.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Изобретение включает смесь для получения ячеистого легкого бетона. В состав смеси входят цемент, молотое стекло, заменитель цемента, известь, фибра, пенообразователь и вода. Изобретение также включает способ изготовления ячеистого легкого бетона, включающий смешивание этих материалов в смесителе с образованием густой вязкой суспензии, которая вспенивается и затвердевает при комнатной или повышенной температуре.

Смесь может содержать примерно от 3 до 70% по весу цемента, от 3 до 70% по весу молотого стекла, от 3 до 60% по весу заменителя цемента, от 0 до 15% по весу извести, от 0 до 5% по весу волокна, 30 до 80% по массе воды и до 2% по массе газообразующего или пенообразователя. Процесс смешивания может варьироваться при использовании газообразующих агентов или пенообразователей. При использовании газообразующих агентов, таких как алюминий, цинк или магний, сухие материалы однородно смешиваются, а затем смешиваются с водой в чашеобразном смесителе. Для получения смеси нужной консистенции требуется две-три минуты. После перемешивания смесь заливают в форму, заполняя от половины до трех четвертей ее объема в зависимости от пропорций смеси для различных готовых изделий. Смесь расширится до полного объема формы в течение 15-45 минут. По прошествии от 2 до 6 часов после заливки формованные смеси можно отверждать во влажной среде при комнатной или повышенной температуре.

Если в качестве пенообразователя выбраны щелочные соли смол натурального дерева, или щелочные соли жирных кислот, или щелочные соли сульфированных органических соединений, то агент следует сначала смешать с водой, а затем смешать с сухими материалами. Время перемешивания, необходимое для получения смеси с надлежащей консистенцией и пузырьковой структурой, может варьироваться в зависимости от процентного содержания каждого компонента, добавленного в смесь. После надлежащего перемешивания смесь добавляется для заполнения форм. Через 2-6 часов после формования смеси в формах могут отверждаться во влажной среде при комнатной или повышенной температуре.

Время перемешивания, необходимое для получения смеси с надлежащей консистенцией и пузырьковой структурой, может варьироваться в зависимости от процентного содержания каждого компонента, добавленного в смесь. После надлежащего перемешивания смесь добавляется для заполнения форм. Через 2-6 часов после формования смеси в формах могут отверждаться во влажной среде при комнатной или повышенной температуре.

В соответствии со стандартами ASTM портландцемент можно разделить на тип I, тип II, тип III, тип IV и тип V. Цементная часть смеси может включать портландцемент любого типа. Количество цемента должно составлять от 3 до 70 % от массы всей смеси.

Молотое стекло может включать измельченное смешанное стекло, листовое стекло, оконное стекло и их смеси. Цвет стекла не имеет значения, так как цветного стекла обычно намного меньше, чем прозрачного. Применение цветного стекла не оказывает существенного влияния на свойства и цвет ячеистых легкобетонных смесей. Однако примеси в смешанных стеклянных отходах, таких как металлы, пластмассы, бумага и древесина, должны быть отделены. Стеклянные отходы следует измельчать до размера частиц, проходящих через сито номер 30. Количество молотого стекла должно составлять от 3 до 70% по массе от общей массы смеси.

Стеклянные отходы следует измельчать до размера частиц, проходящих через сито номер 30. Количество молотого стекла должно составлять от 3 до 70% по массе от общей массы смеси.

Известь может включать гашеную известь, негашеную известь или известковую пыль. Известковая пыль должна содержать не менее 50% свободного СаО. Концентрация извести в виде СаО должна быть до 15 % от массы смеси.

Заменители цемента можно разделить на две категории: реактивные и нереакционноспособные. Реактивные материалы обладают вяжущими или пуццолановыми свойствами, а также могут быть дополнительными вяжущими материалами, включая молотый доменный шлак, летучую угольную золу, природный пуццолан, молотый стальной шлак и микрокремнезем. Нереакционноспособные материалы не обладают цементирующими или пуццолановыми свойствами и обычно выступают в качестве инертных наполнителей в затвердевших цементных пастах или бетонах. Типичные примеры включают: кварцевую муку, щебеночную пыль, опилки и/или измельченную керамику.

Другим важным компонентом ячеистых бетонных смесей является газообразователь или пенообразователь (воздушно-пузырьковый пенообразователь). Стабильный воздушный пузырь может быть получен в результате химической реакции между газообразующим агентом, таким как алюминий, цинк или магний, и щелочным раствором; или путем механического перемешивания водного раствора пенообразователя, который содержит одну из щелочных солей натуральных древесных смол, щелочных солей жирных кислот или щелочных солей сульфированных органических соединений.

ПРИМЕР 1

Были приготовлены две партии ячеистой легкобетонной смеси с разным количеством цемента, стекла и алюминиевой пудры. Пропорции материалов для двух партий перечислены в таблице 1. Сухие материалы сначала смешивали до однородности, а затем смешивали с водой. Смеси заливали в одну форму из нержавеющей стали размером 6,5 дюймов × 13 дюймов × 18 дюймов и десять (10) пластиковых кубов размером 2 дюйма × 2 дюйма × 2 дюйма, заполненных примерно на 60% их объема. Смесь расширилась, чтобы полностью заполнить эти пластиковые формы в течение 45 минут. После выдержки в течение дополнительных двух часов в помещении для подготовки образцов большой образец и 6 кубических образцов с формами отверждали в паровой камере в течение 15 часов при 85°С; остальные 4 кубика сушили во влажной температурной камере при 23°C.

Смесь расширилась, чтобы полностью заполнить эти пластиковые формы в течение 45 минут. После выдержки в течение дополнительных двух часов в помещении для подготовки образцов большой образец и 6 кубических образцов с формами отверждали в паровой камере в течение 15 часов при 85°С; остальные 4 кубика сушили во влажной температурной камере при 23°C.

После отверждения эти образцы охлаждали до комнатной температуры и извлекали из формы. Три куба из каждой камеры отверждения были испытаны на содержание влаги, сухую объемную плотность и сухую прочность на сжатие. Большой образец был оставлен для визуального наблюдения.

Результаты в Таблице 1 показывают, что плотность ячеистого легкого бетона из первой партии (Смесь I) составляет всего около 30% плотности обычного бетона. Он показывает превосходную прочность после отверждения паром при 85°C. Прочность на сжатие после 7 дней отверждения при комнатной температуре очень близка к прочности при отверждении при 85°C. Продукт имеет очень светло-серый цвет и легко окрашивается.

Вторая партия (Смесь II) содержала меньше цемента и больше стекла, чем первая партия (Смесь I). Две партии имеют очень одинаковую плотность в сухом состоянии, но вторая партия показала более низкую прочность, чем первая партия. Однако вторая партия имеет достаточную конструкционную ценность для изоляционных целей.

ТАБЛИЦА 1 Плотность и прочность сотовой связи Легкий бетон, содержащий матовое стекло Микс I

Микс 2 СОСТАВ (МАСОВЫЕ ПРОЦЕНТЫ) портландцемент

29.7

5.3 Молотое переработанное стекло

33,0

59,5 Гашеная известь

3.3

1,3 Полипропиленовое волокно

0,7

0,7 Алюминиевый порошок

0,2

0,13 Вода

33,0

33.1 СУХАЯ ОБЪЕМНАЯ ПЛОТНОСТЬ (кг/м3)

708

743 ПРОЧНОСТЬ НА СЖАТИЕ В СУХОМ СЖАТИИ (МПа) После 15 часов пара

4.9

1,9 отверждение при 85°С. Через 3 дня влажной

2,7 отверждение при 23°С. Через 7 дней влажной

4.1 отверждение при 23°С. ПРИМЕР 2

Через 7 дней влажной

4.1 отверждение при 23°С. ПРИМЕР 2

Подготовка образца и отверждение образца были очень похожи на описанные в примере 1. Однако шлак сталеплавильного производства заменил часть портландцемента и молотого стекла. Введение стального шлака несколько повысило плотность и прочность бетона. Ячеистый легкий бетон, содержащий сталешлак, имеет более темный цвет, чем смесь без сталешлака.

ТАБЛИЦА 2 Плотность и прочность Ячеистый легкий бетон Содержащий молотое стекло и стальной шлак Состав (МАСОВЫЕ ПРОЦЕНТЫ) портландцемент

29.7 Молотый стальной шлак

11,0 Молотое переработанное стекло

22,0 Гашеная известь

3.3 Полипропиленовое волокно

0,7 Пенообразователь (алюминиевый порошок)

0,2 Вода

33,0 Сухая объемная плотность (кг/м3)

708 Прочность на сжатие в сухом состоянии (МПа) После 15 часов пара

4. 9 отверждение при 85°С. Через 1 день влажного отверждения при 23°С.

2,7 Через 7 дней влажного отверждения при 23°С.

4.1 ПРИМЕР 3

9 отверждение при 85°С. Через 1 день влажного отверждения при 23°С.

2,7 Через 7 дней влажного отверждения при 23°С.

4.1 ПРИМЕР 3

Подготовка образца и отверждение образца были очень похожи на описанные в примере 1. Однако угольная летучая зола заменила часть портландцемента и матового стекла. Пропорции смешивания и некоторые результаты испытаний приведены в Таблице 3. В первой партии, хотя и использовалось высокое содержание цемента, бетон по-прежнему имел высокую плотность 911 кг/м3 из-за отсутствия извести. Высокое содержание цемента и высокая плотность обеспечивают высокую прочность 9,1 МПа после 15 часов отверждения паром при 85°C. В другой партии (Смесь II) использовалось высокое содержание летучей золы. Плотность полученного бетона составляет менее одной трети плотности обычного бетона. Прочность бетона составляет 3,3 МПа после 15 часов пропаривания при 85°С, что достаточно для ненесущих стен.

ТАБЛИЦА 3 Плотность и прочность сотовой связи Легкий бетон, содержащий молотое стекло и уголь Летучая зола Микс I

Микс 2 СОСТАВ (МАСОВЫЕ ПРОЦЕНТЫ) портландцемент

52,96,6 Молотое переработанное стекло

6,5

3. 3 Гашеная известь

0

6,6 Угольная летучая зола

6,5

49,6 Полипропиленовое волокно

0,7

0,7 Алюминиевый порошок

0,13

0,13 Вода

33.1

33.1 СУХАЯ ОБЪЕМНАЯ ПЛОТНОСТЬ (кг/м3)

911

744 ПРОЧНОСТЬ НА СЖАТИЕ В СУХОМ СЖАТИИ (МПа) После 15 часов пара

8.4

3.3 отверждение при 85°С. ПРИМЕР 4

3 Гашеная известь

0

6,6 Угольная летучая зола

6,5

49,6 Полипропиленовое волокно

0,7

0,7 Алюминиевый порошок

0,13

0,13 Вода

33.1

33.1 СУХАЯ ОБЪЕМНАЯ ПЛОТНОСТЬ (кг/м3)

911

744 ПРОЧНОСТЬ НА СЖАТИЕ В СУХОМ СЖАТИИ (МПа) После 15 часов пара

8.4

3.3 отверждение при 85°С. ПРИМЕР 4

В этом примере исследовали две партии с низким содержанием цемента, но с высоким содержанием доменного шлака или стекла. Пропорции смешивания и некоторые результаты испытаний приведены в таблице 4. Обе партии показали очень похожую плотность. В первой партии, хотя и использовалось низкое содержание цемента, высокое содержание доменного шлака привело к высокой прочности 3,0 МПа после 15 часов пропаривания при 85°С, что достаточно для ненесущих стен. . Во второй партии (Смесь II) использовалось высокое содержание стекла. Партия показала прочность 2 МПа после 15 часов отверждения паром при 85°С, что достаточно для ненесущих стен.

ТАБЛИЦА 4 Плотность и прочность сотовой связи Легкий бетон, содержащий Молотое стекло и молотый доменный шлак Микс I Микс 2 СОСТАВ (МАСОВЫЕ ПРОЦЕНТЫ) портландцемент 3.3 3.3 Молотое переработанное стекло 3.3 52,9Гашеная известь 3.3 3.3 Измельченный доменный шлак 56,2 6,6 Полипропиленовое волокно 0,7 0,7 Алюминиевый порошок 0,13 0,13 Вода 33.1 33.1 СУХАЯ ОБЪЕМНАЯ ПЛОТНОСТЬ (кг/м3) 779 732 ПРОЧНОСТЬ НА СЖАТИЕ В СУХОМ СЖАТИИ (МПа) После 15 часов пара 3.0 2.0 отверждение при 85°С.

Вышеизложенное описывает изобретение и некоторые его варианты осуществления. Следует понимать, что изобретение не обязательно ограничивается конкретными вариантами осуществления, описанными в нем, но по-разному реализуется в объеме следующей формулы изобретения.

Легкий ячеистый бетон — Портал гражданского строительства

Автор:

Каушал Кишор, инженер по материалам, Рурки , вода и предварительно сформированная стабильная пена. Пена производится с помощью пеногенератора с использованием пенообразователя. Содержание воздуха обычно составляет от 40 до 80 процентов от общего объема. Пузырьки различаются по размеру от 0,1 до 1,5 мм в диаметре. Пенобетон отличается от (а) газо- или газобетона, в котором пузырьки образуются химическим путем в результате реакции алюминиевого порошка с гидроксидом кальция и другими щелочами, выделяемыми при гидратации цемента, и (б) бетона с вовлечением воздуха, который имеет гораздо меньший объем вовлеченный воздух используется в бетоне для долговечности. Выдерживание пенобетонного блока допускается по ГОСТ 456-2000. Отверждение можно ускорить паром.

Пена производится с помощью пеногенератора с использованием пенообразователя. Содержание воздуха обычно составляет от 40 до 80 процентов от общего объема. Пузырьки различаются по размеру от 0,1 до 1,5 мм в диаметре. Пенобетон отличается от (а) газо- или газобетона, в котором пузырьки образуются химическим путем в результате реакции алюминиевого порошка с гидроксидом кальция и другими щелочами, выделяемыми при гидратации цемента, и (б) бетона с вовлечением воздуха, который имеет гораздо меньший объем вовлеченный воздух используется в бетоне для долговечности. Выдерживание пенобетонного блока допускается по ГОСТ 456-2000. Отверждение можно ускорить паром.

Пенобетон может быть получен путем смешивания вышеуказанных ингредиентов на заводе товарных смесей или в обычной бетономешалке. Пенобетон представляет собой самоуплотняющийся бетон, не требующий уплотнения, и он легко вытекает из выпускного отверстия насоса, заполняя формы, образуя ограниченные и неравномерные полости. Его можно успешно прокачивать на значительные высоты и расстояния. 28-дневная прочность и плотность материала в сухом состоянии варьируются в зависимости от его состава, в основном от содержания воздушных пустот, но обычно они колеблются в пределах от 1,0 до 25,00 Н/мм 9 .0108 2 и от 400 до 1800 кг/м 3 . Пластическая плотность материала примерно на 150-200 кг/м 90 108 3 90 109 выше, чем его плотность в сухом состоянии.

28-дневная прочность и плотность материала в сухом состоянии варьируются в зависимости от его состава, в основном от содержания воздушных пустот, но обычно они колеблются в пределах от 1,0 до 25,00 Н/мм 9 .0108 2 и от 400 до 1800 кг/м 3 . Пластическая плотность материала примерно на 150-200 кг/м 90 108 3 90 109 выше, чем его плотность в сухом состоянии.

Объявления

ИСПОЛЬЗОВАНИЕ:

1. Легкий пенобетон в виде кирпичей, блоков или залитых на месте используется для теплоизоляции плоских крыш или стен холодных складов или в качестве ненесущих стен в Здания с железобетонным/стальным каркасом или для несущих стен малоэтажных зданий.

2. Огнестойкость пенобетона намного выше, чем у кирпичной кладки или плотного бетона.

3. Насыпная засыпка из материала относительно низкой прочности для избыточных канализационных труб, колодцев, заброшенных подвалов и подвалов, резервуаров для хранения, туннелей и метрополитенов и т. д.

д.

4. Засыпка перемычек стен арочных мостов.

5. Засыпка подпорных стен и опоры моста.

6. Стабилизация грунта, например, при устройстве откосов насыпи.

7. Заливка для туннельных работ.

ДОЗИРОВАНИЕ И СМЕШИВАНИЕ :

Сухие ингредиенты, такие как цемент, песок, песок + летучая зола или только летучая зола должны загружаться в смеситель первыми и тщательно перемешиваться для обеспечения равномерного распределения цемента. После этого следует добавить соответствующее количество воды, продолжая перемешивание. Предварительно сформированная пена, полученная путем смешивания пенообразователя, воды и сжатого воздуха в заданной пропорции в пеногенераторе, откалиброванном на конкретный расход, добавляется в дозированном количестве к суспензии из цемента, песка, золы-уноса и воды. в смесителе периодического действия. После дополнительного смешивания для получения однородной консистенции жидкая форма пеноячеистого бетона с желаемой массой сырой единицы должна быть готова для заливки в формы/формы и т. д. на рабочей площадке непосредственно перед закачкой или другой транспортировкой бетона в формы.

д. на рабочей площадке непосредственно перед закачкой или другой транспортировкой бетона в формы.

Строительные блоки можно расформовывать через 24 часа после заливки пенобетона. Отверждение должно производиться согласно IS: 456-2000. Для ускорения производства блоки должны выдерживаться насыщенным паром при средней температуре 460°С ± 150°С в течение 24 часов и более до достижения требуемой прочности. После отверждения блоки должны сохнуть в тени в течение 2-3 недель, чтобы завершить их первоначальную усадку перед использованием в работе.

СМЕШАННЫЙ ДИЗАЙН:

В настоящее время не существует руководства или стандартного метода дозирования пенобетона, поскольку плотность затвердевшего пенобетона зависит от уровня насыщения в его порах. Пропорции образцов пенобетона приведены в таблицах 1, 2 и 3. Однако окончательные пропорции смеси могут быть определены в результате реальных испытаний с данным набором строительных материалов для требуемой удобоукладываемости, пластической плотности и прочности на сжатие.

Реклама

Обычно цемент OPC пенобетона составляет от 300 до 500 кг/м 9 .0108 3 , а соотношение В/Ц или В/Ц+ЖК, включая воду в пене, будет составлять от 0,4 до 0,8. Более высокие значения требуются для более мелкозернистых вяжущих, таких как летучая зола.

Таблица- 1. Соотношение образцов смеси для цемента, пенобетона с летучей золой для первого испытания.

Требуемая плотность (кг/м 3 ) | Требуемая прочность на сжатие через 28 дней (Н/мм 2 ) | Соотношение В/Ц+ЖК | Марка OPC 53 (кг) | Летучая зола (кг) | Вода (кг) |

800 | 2,5 | 0,50 | 350 | 183 | 267 |

1000 | 3,5 | 0,45 | 400 | 290 | 310 |

1200 | 6,5 | 0,40 | 450 | 407 | 343 |

1400 | 12,0 | 0,35 | 500 | 537 | 363 |

Таблица 2: Примерная пропорция смеси для цементно-песчаного пенобетона для первого испытания.

Требуемая плотность (кг/м 3 ) | Требуемая прочность на сжатие через 28 дней (Н/мм 2 ) | В/Ц отношение | Марка OPC 53 (кг) | Мелкий песок, проходящий через сито IS 4 мм (кг) | Вода (кг) |

1200 | 6,5 | 0,55 | 350 | 657 | 193 |

1400 | 12,0 | 0,50 | 400 | 800 | 200 |

1600 | 17,5 | 0,45 | 450 | 947 | 203 |

1800 | 25,0 | 0,40 | 500 | 1100 | 200 |

Таблица 3: Образец смеси для пенобетона с песком, песком и летучей золой для первого испытания:

Требуемая плотность (кг/м 3 ) | Требуемая прочность на сжатие через 28 дней (Н/мм 2 ) | Соотношение В/Ц+ЖК | Марка OPC 53 (кг) | Летучая зола (кг) | Мелкий песок, проходящий через сито IS 4 мм (кг) | Вода (кг) |

1200 | 6,5 | 0,55 | 294 | 126 | 549 | 231 |

1400 | 12,0 | 0,50 | 336 | 144 | 680 | 240 |

1600 | 17,5 | 0,45 | 378 | 162 | 817 | 243 |

1800 | 25,0 | 0,40 | 420 | 180 | 960 | 240 |

Примечание:

1. Если используется суперпластификатор, его дозировка не должна превышать 0,2 мас.ч.

Если используется суперпластификатор, его дозировка не должна превышать 0,2 мас.ч.

2. Не учитывать количество воды, содержащейся в пене, при расчете состава смеси.

3. Определить количество воздуха (кг/м 3 ) в смеси из расчета на единицу объема и, исходя из заданной плотности пены, оценить необходимое количество пены. Разработана окончательная пропорция смеси для испытаний.

4. Обычно общее содержание цемента составляет от 300 до 500 кг/м 3 . Прирост прочности невелик при содержании цемента 500 кг/м 3 .

5. Летучая зола добавляется на уровне до 100% содержания OPC для улучшения удобоукладываемости и увеличения длительной прочности пенобетона. Из-за большей площади поверхности смеси OPC/FA требуют большего водопотребления, чем смеси OPC/песок. Добавление летучей золы в смесь приводит к более однородной структуре пузырьков в пасте, что, в свою очередь, улучшает некоторые технические свойства бетона.

6. Зола-уноса может быть использована в качестве полной замены песка для производства пенобетона плотностью до 1400 кг/м в сухом состоянии 3 .

7. Во всех случаях необходимо сделать пробные смеси с предлагаемыми материалами для определения удобоукладываемости, плотности пластичности, при необходимости смесь следует модифицировать. Образцы должны быть отлиты и испытаны на соответствие требуемым спецификациям.

8. Чтобы свести к минимуму усадку, соотношение В/Ц или В/Ц+ЖК должно быть как можно ниже.

9. Изделия из пенобетона на основе летучей золы экологически безопасны, так как не используются песок.

Объявления

ССЫЛКИ:

1. IS: 383-1970 Спецификация для крупных и мелких заполнителей из природных источников для бетона (вторая редакция), BIS, Нью-Дели.

2. IS: 456-2000 Обычный и армированный бетон – Свод правил (четвертая редакция), BIS, Нью-Дели.

3. IS: 2185 (Часть 4) 2008 Бетонные блоки для кладки – Спецификация предварительно формованных пеноблоков из ячеистого бетона, BIS, Нью-Дели.

4. IS: 3346-1980 Метод определения теплопроводности теплоизоляционных материалов (метод двух плит с ограждающими пластинами) (первая редакция), BIS, Нью-Дели.

5. IS: 3812 (Часть-1) 2003 Зола пылевидного топлива – спецификация для использования в качестве пуццолана в цементе, цементном растворе и бетоне (вторая редакция), BIS, Нью-Дели..

6. IS: 12269-1987 Спецификация для 53 обыкновенный портландцемент, BIS, Нью-Дели.

7. IS: 6598-1972 Ячеистый бетон для теплоизоляции, BIS, Нью-Дели.

8. ASTM C 869-91 Стандартная спецификация для пенообразователей, используемых при изготовлении предварительно формованной пены для ячеистого бетона.

9. Дхир Р.К., Джонс М.Р. и Л.А. Николь (1991) Разработка конструкционного пенобетона, Исследовательский проект DETR, Университет Данди, Шотландия.

10. Ван Дейк С. (1991) Пенобетон, Бетон, июль/август, стр. 49-54.

Мы в engineeringcivil.com благодарим сэра Каушала Кишора за то, что он представил нам свою исследовательскую работу «Легкий пенопластовый бетон». Это будет большим подспорьем для всех инженеров-строителей, ищущих информацию о легком бетоне.

Поделиться этой публикацией

Если у вас есть вопросы, вы можете задать вопрос здесь .

пена для газобетона, расчет расхода на 1 куб. м, зимний морозостойкий состав, технология укладки

Для крепления строительных материалов используются не только привычные крепежные элементы (гвозди, шурупы и другие виды изделий данной категории), но и различные растворы, смеси и клеи. Их выбирают исходя из характеристик сырья и сферы дальнейшей эксплуатации. Что касается газобетона, то он не является исключением и также нуждается в качественном и надежном клее для монтажных работ.

Особенности

Материал, используемый для возведения стен зданий, должен иметь высокие эксплуатационные характеристики, так как это напрямую влияет на качество всей конструкции. Что касается газобетонных блоков, то надежность и долговечность при монтаже и дальнейшей эксплуатации зависят от клеевых составов, фиксирующих аналогичные элементы конструкции.

Что касается газобетонных блоков, то надежность и долговечность при монтаже и дальнейшей эксплуатации зависят от клеевых составов, фиксирующих аналогичные элементы конструкции.

Такая продукция, как газобетон, в последние годы стала достаточно популярной. Такая тенденция обусловлена наличием у материала массы преимуществ. Для укладки сырья специалисты рекомендуют использовать специальный клей и отказаться от привычных цементно-песчаных растворов.

Такие составы обеспечивают прочный и малой толщины шов, а сам клей для газобетонных блоков, чаще всего, продается в виде сухой смеси, которую разрешено использовать как для наружных, так и для внутренних работ.

Среди основных применений состава:

- выравнивание стен;

- кладка блоков из пенобетона, газобетона, кирпича или шлакоблока;

- укладка плитки.

Что касается положительных особенностей применения кладочной клеевой смеси для газобетонных блоков, то можно отметить следующие нюансы:

- высокий уровень пластичности состава;

- малая толщина шва по сравнению с обычным цементным раствором;

- хорошая адгезия к строительным материалам;

- без усадки после отверждения; среди видов клея присутствуют

- морозостойкие смеси;

- влагоудерживающие компоненты изделия исключают образование сырости, плесени и грибка на материале;

- за счет отсутствия «мостиков холода» повышается уровень теплоизоляции здания;

- замораживание состава происходит в кратчайшие сроки;

- эстетическая привлекательность кладки за счет небольшой толщины слоя и соответствующей цветовой гаммы;

- за счет малого расхода состава по сравнению с цементно-песчаным раствором стоимость работ при использовании клея будет меньше; 9Изделия 0669

- повышают прочность всей конструкции.

Единственным недостатком продукции являются требования к правильной геометрии строительных блоков.

Клеевая композиция имеет следующие основные характеристики:

- время полного отверждения около 2 часов;

- Влагостойкость смеси – 95%;

- зернистость наполнителя 0,67 мм;

- время наладки блока – не более 3 минут.

Состав

Клей для газоблоков состоит из нескольких важных ингредиентов:

- Портландцемент – выполняет роль связующего;

- песок; полимеры

- – обеспечивают пластичность и способствуют повышению адгезионных свойств смеси; 9модификаторы 0669

- – отвечают за удержание влаги внутри состава, благодаря чему устраняют растрескивание соединительных швов между блоками.

Виды

На сегодняшний день на рынке представлены два вида клеевой смеси для газобетона. Классификация материалов основывается на цвете изделия, а также температурном диапазоне его использования.

- Белый клей. Его еще называют летним составом, так как рекомендуется для использования в теплый период. Среди преимуществ этого вида стоит отметить его цвет, похожий на газобетонные блоки автоклавного твердения. Выполняя укладку на такой клей, вы сможете сэкономить на внутренней отделке, ведь основа после работы приобретает равномерный светлый цвет, благодаря чему нет необходимости прибегать к дополнительной обработке швов.

- 9Клеевой состав 0003 Серый считается зимней смесью. Однако продукт имеет универсальное назначение, поэтому его можно использовать в любое время года.

Главной особенностью материала является наличие антифризных компонентов, благодаря которым смесь становится устойчивой к отрицательным температурам.

Главной особенностью материала является наличие антифризных компонентов, благодаря которым смесь становится устойчивой к отрицательным температурам.

Изделия разрешены к применению при температуре не ниже -10 градусов. В процессе кладки блоков зимой конструкцию дополнительно защищают от внешних факторов брезентом. Кроме того, очень важно следить за температурой самого состава – она не должна быть ниже 0 градусов.

Профессиональные строители отмечают ряд рекомендаций по использованию морозостойких смесей:

- необходимо отработать весь объем приготовленного состава за 30 минут;

- запрещается выполнять работы в период осадков; 9строительные блоки 0669

- не должны быть влажными или замороженными;

- Хранение и разведение раствора проводят в теплом помещении.

Формы выпуска и внешний вид

Клеевая композиция для газобетонных блоков (обычных и морозостойких) реализуется в сухом виде. Вес упаковки в мешке 25 кг. Такая упаковка очень удобна в использовании и транспортировке, так как купленную продукцию можно перевозить без использования грузовика в обычном легковом автомобиле.

Кроме сухих смесей в продаже имеется клей-пена, которая также рекомендуется для кладки блоков из газобетона. Продукция выпускается в баллоне, что облегчает ее нанесение на подложку. Основа пенопласта – полиуретан. По отзывам специалистов, изделия отличаются достаточно небольшим расходом и прочностью фиксации материала конструкции. Кроме того, полиуретан устойчив к отрицательным температурам.

Однако, несмотря на массу положительных характеристик, стоит отметить недостаток этого вида клеевой композиции – к ней относится чувствительность вещества к солнечному свету: при контакте композиции с УФ-лучами наносимый материал может уничтожен.

Поэтому при выборе таких изделий следует учитывать эту особенность.

Обзор производителей

Среди представленного ассортимента клеевых составов для газобетонных блоков отечественных и зарубежных производителей стоит выделить продукцию, зарекомендовавшую себя с положительной стороны:

- Ceresit CT21;

- Кнауф;

- Крайзель 125;

- «Момент»;

- АЭРОК;

- Бетолит;

- Волма;

- Клей YTONG.

Продукция Ceresit рекомендуется для наружных и внутренних работ с блоками. Смесь содержит цемент, а также высококачественные органические и синтетические наполнители.

Клеевой состав «Кнауф» предлагает потребителю универсальные, а также специализированные смеси для газобетона. Продукты, специально предназначенные для использования с ячеистыми строительными материалами.

Продукты, специально предназначенные для использования с ячеистыми строительными материалами.

Состав Kreisel 125 можно использовать для кладки пенобетона, газобетона, а также пенополистирольных блоков.

Состав «Момент» выделяется среди аналогичных продуктов высоким уровнем сцепления со строительными блоками. Продукция нетоксична, поэтому разрешена к применению для работ как внутри, так и снаружи зданий.

Торговая марка AEROC производит клеевые составы для газобетона как для зимних, так и для летних работ.

Bonolit – продукт, недавно появившийся на строительном рынке, однако специалисты выделяют его среди других клеевых смесей благодаря наличию антифризных добавок.

Глина «Волма» представлена на рынке в виде морозостойкой композиции с хорошим уровнем сцепления с пористыми строительными материалами.

ИТОНГ. Смесь широко востребована для укладки блоков благодаря преимуществам, которые касаются прочности образуемого соединительного шва между блоками, однако продукция имеет немалую цену по сравнению с аналогичными смесями российских производителей. Кроме того, по мнению некоторых потребителей этого продукта, на работу уходит больше, чем указано производителем в нормах расхода.

Как выбрать?

Подбирая клеевой состав для газобетона, следует в первую очередь ознакомиться с характеристиками существующей продукции.

Лучше всего обратить внимание на следующие качества материала, от которых напрямую зависит надежность кладки:

- расход материала на 1 м3 и 1 м2;

- зернистость наполнителя;

- время исправления кладки;

- время заморозки;

- Диапазон рабочих температур.

Сочетание вышеперечисленных параметров клея даст наиболее полное представление о свойствах и характеристиках продукта, начиная со специфики приготовления смеси и заканчивая технологией кладки блоков по составу.

Также стоит обратить внимание на производителя: лучше всего, чтобы газобетон и клеевая смесь производились одной фирмой.

Однако исследования наиболее популярных марок клея для газобетонных блоков показали, что смеси характеризуются практически идентичными эксплуатационными показателями.

Как рассчитать?

Расход кладочного клея зависит от ряда факторов:

- размеры строительного материала;

- поверхностные состояния блоков;

- наличие дефектов геометрии;

- квалификация специалиста.

Для расчета расхода сухого порошка можно использовать следующую формулу.

L + HL * H * d * 1,4 = P, где

- P – количество клея на 1 м3;

- L — длина блока;

- Н – высота блока;

- d – толщина шва.

Как правило, в среднем на 1 м3 уходит около 1 мешка смеси. Чтобы избежать перерасхода средств, следует четко следовать инструкции по разведению. Нужно обратить внимание на то, чтобы смесь вводилась в воду постепенно, а не наоборот. Указанная норма расхода получена из расчета: толщина клеевого слоя будет не более 3 мм.

Как пользоваться?

Для наиболее эффективного выполнения кладки газобетонных блоков на клей, Вам потребуются следующие инструменты для нанесения:

- Мерная емкость для добавления порошка;

- Емкость для перемешивания;

- дрель с насадкой или миксером; №

- нанесение приготовленного состава производят зубчатым шпателем или кареткой.

Сухой порошок развести из расчета 5-5,5 л воды на пакет смеси. Вода должна быть теплой, но ее температура не должна превышать +60 градусов. После смешивания в емкости образуется однородная масса – избегайте наличия в ней сгустков, которые отрицательно скажутся на сцеплении с основанием в процессе нанесения. Продукт пригоден к употреблению в течение нескольких часов, поэтому состав следует готовить небольшими порциями.

Прежде чем приступить к работе с клеем, необходимо позаботиться о чистоте блоков. – необходимо удалить с них пыль и другие загрязнения. Толщина наносимого клеевого слоя не должна превышать 4 мм. Излишки, которые могут выступать по краям блока, необходимо своевременно удалять, иначе их придется срезать – в результате такой работы есть риск повредить газоблоки. Выравнивание геометрии кладки осуществляется путем постукивания по верху материала резиновым молотком – это будет способствовать лучшему сцеплению состава.

При работе со смесью не забывайте о мерах индивидуальной защиты – работы по приготовлению и обработке состава следует выполнять в защитных очках и перчатках.

Чтобы прочность не пострадала, золы используют не более 30% от общей массы наполнителя.

Чтобы прочность не пострадала, золы используют не более 30% от общей массы наполнителя.

Как несущие их использовать нельзя.

Как несущие их использовать нельзя.

Главной особенностью материала является наличие антифризных компонентов, благодаря которым смесь становится устойчивой к отрицательным температурам.

Главной особенностью материала является наличие антифризных компонентов, благодаря которым смесь становится устойчивой к отрицательным температурам.

Поэтому при выборе таких изделий следует учитывать эту особенность.

Поэтому при выборе таких изделий следует учитывать эту особенность.