Свойства газобетона

Газосиликатом, или газобетоном, называют пористый бетон, получаемый путем автоклавного или естественного отвердения. Пористой структуры бетона добиваются при химической реакции алюминиевой пудры с известняком, входящим в состав газобетона. Получаемая в результате химической реакции пористая структура материала определяет ряд технических свойств. Газобетон, прежде всего, легкий материал, что позволяет свободно транспортировать его на любые расстояния, не задумываясь о необходимости поиска транспорта с усиленной подвеской. Благодаря вспененной структуре газобетона газосиликатные блоки малой плотности используются в качестве теплоизоляционного материала. При достаточной плотности 500-700 кг/куб.м газосиликатные блоки применяются как самостоятельный строительный материал, который обладает достаточными теплоизоляционными свойствами.

В отличие от такого натурального материала, как дерево, даже обработанного специальными химическими составами, газобетонные блоки не изменяют своей формы даже при очень высоких температурах и не выделяют при этом токсичных веществ.

Безусловное достоинство стен из газобетонных блоков – высокая устойчивость к любым атмосферным воздействиям: дождю, снегу, сильным порывам ветра. Такой стене не страшны грибок, плесень и микроорганизмы, в других случаях представляющие серьезную угрозу для несущих конструкций. Стена из газобетонных блоков механически устойчива и долговечна, хорошо переносит воздействие агрессивных сред и служит хорошей защитой.

Газосиликат (ячеистый бетон) состоит из кварцевого песка, цемента, извести и воды.

Газосиликатный блок не горит, надежно поглощает звук. Из-за заключённого в порах ячеистого бетона воздуха, он обладает прекрасной теплоизоляционной способностью.

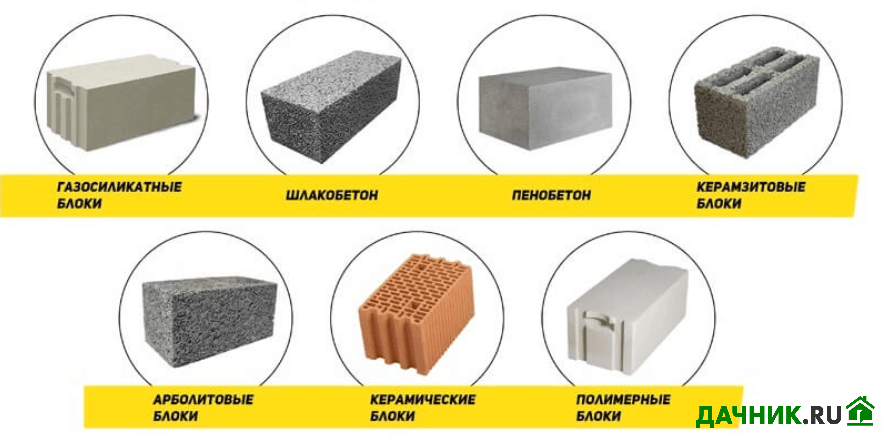

Газосиликатные блоки предназначены для самых различных целей:

- блоки с плотностью 350 кг/м3 применяются как утеплитель;

- блоки с плотностью 400 кг/м3 – для строительства ненесущих стен или для заполнения несущих стен, выполненных из других строительных материалов;

- блоки с плотностью 500 кг/м3 – для строительства домов высотой до 3-х этажей;

- блоки с плотностью 700 кг/м3 используют для строительства домов большей этажности.

Сфера применения газосиликатных блоков:

- газобетон успешно используется в малоэтажном строительстве жилых домов как основной несущий стеновой материал, мателиал для перегородок и материал для утепления;

- благодаря легкости данного строительного материала, его очень выгодно использовать в многоэтажном монолитном строительстве, где он используется в качестве заполнения как внутренних, так и наружных стен;

- в строительстве зданий различной технической направленности: производственных, складских, офисных.

Преимущества газосиликатных блоков по сравнению с другими строительными материалами

- Изготавливаются из экологически чистых материалов.

- Обладают высокими показателями прочности и долговечности.

- Просты в обработке: блоки можно пилить, обтачивать, сверлить.

- Отличаются высокими звукоизоляционными и теплоизоляционными свойствами.

- Благодаря легкости материала значительно снижается нагрузка на фундамент.

- При строительстве из газосиликатных блоков нет необходимости в кранах и иной строительной технике.

- Здания из данного материала быстро возводятся, что существенно снижает расходы на строительство и сокращает его сроки.

- Газосиликатные блоки являются пожаробезопасным материалом, так как не поддерживают горения.

- Благодаря своим идеально выверенным размерам, газосиликатные блоки укладывают на клей вместо цементного раствора. Плотная состыковка блоков исключает образование «мостиков холода». Поэтому дома из такого строительного материала очень выгодны с экономической точки зрения не только в процессе строительства, но и во время эксплуатации, за счет значительного снижения расходов на отопление.

- Газосиликат практически не подвержен внешним погодным факторам, если его хорошо отделать снаружи.

- Это один из наиболее паропроводящих материалов, поэтому стены домов, построенных с использованием газосиликатных блоков, «дышат», что позволяет и жильцам свободно дышать и комфортно себя чувствовать в своем жилище.

- Все газосиликатные блоки имеют точно вымеренные размеры, и они являются одинаковыми, не зависимо от партии производства.

- Дома, возведенные из газобетона, практически не дают усадки, поэтому сразу после постройки здания можно заниматься его внешней и внутренней отделкой.

- Можно укладывать однослойные ограждающие конструкции, удовлетворяющие всем требованиям по теплозащите.

Чем отличаются газосиликатные блоки от газобетонных

Главная » Полезные советы

0331

“Газосиликатные и газобетонные блоки: в чем разница?” — такой вопрос часто слышат специалисты по строительству и утеплению домов. Ответим сразу: эти материалы похожи, но разница есть. Давайте разберемся, что из себя представляют газосиликатные и газобетонные блоки, и чем они отличаются. Заметим, что наиболее качественный газосиликат могилев производит, что Газосиликатстрой, что КСИ — одни из лучших производителей в Беларуси и России.

Ответим сразу: эти материалы похожи, но разница есть. Давайте разберемся, что из себя представляют газосиликатные и газобетонные блоки, и чем они отличаются. Заметим, что наиболее качественный газосиликат могилев производит, что Газосиликатстрой, что КСИ — одни из лучших производителей в Беларуси и России.

Что такое газосиликат и газобетон?

Материалы газосиликат и газобетон относятся к ячеистым бетонам. Они имеют множество пор, заполненным воздухом, из-за чего их эффективно используют для теплоизоляции и звукоизоляции.

Эти материалы отлично поддаются распиливанию, резке и сверлению. Из-за этого их часто применяют как основной стройматериал для постройки частных домов и пристроек.

Основные преимущества ячеистых бетонов

- Теплоизоляция. Из-за особого способа изготовления материалы обладают высокой теплоизоляцией. Утеплять дома из газобетонных и газосиликатных блоков не обязательно, но в совсем холодных краях это делают.

- Идентичность блоков. Идеально ровные, одинаковые блоки отлично стыкуются друг с другом, поэтому в ходе строительства не возникает щелей. Эта особенность позволяет ускорить работу.

- Экологичность. Блоки делаются из натуральных материалов, не наносящих ущерба окружающей среде.

Газосиликатные и газобетонные блоки — в чем разница?

- Газосиликатный блок обладает меньшим весом.

- Газобетонные блоки белые, а газосиликатные — серые. Поэтому газобетон намного приятнее на вид.

- Газосиликатные блоки имеют лучшую звукоизоляцию, чем газобетонные.

- Газобетон намного более морозостойкий, чем конкурент. Напротив, газосиликат лучше проводит тепло и хуже удерживает.

- Влагопоглощение газосиликата выше. Он легко может отсыреть, если не соблюдать правила использования материала.

Почему такие различия?

Всё дело в составе смеси. Газобетон состоит из кварцевого песка, воды, извести и портландцемента, а в газосиликатных блоках цемент не используются или добавляется в мизерных количествах. Из-за этого появляются различия в прочности, морозостойкости и теплоизоляции.

Газобетон состоит из кварцевого песка, воды, извести и портландцемента, а в газосиликатных блоках цемент не используются или добавляется в мизерных количествах. Из-за этого появляются различия в прочности, морозостойкости и теплоизоляции.

Что же лучше?

Исходя из вышеперечисленных фактов, газобетон намного лучше. Он более морозостойкий, крепкий и влагостойкий, хуже проводит тепло, симпатичнее внешне. Но если правильно обработать материалы специальными составами, как газобетон, так и газосиликат будут служить долго и эффективно. Обработанный ячеистый бетон стоит и сохраняет свои изначальные свойства более 70 лет!

Рейтинг

( Пока оценок нет )

Комментарии0 Поделиться: Загрузка . ..

..AAC Производство

Блоки AAC изготавливаются из портландцемента, материала, богатого кремнеземом, такого как летучая зола или песок, извести, воды и алюминиевой пудры в качестве расширителя. Процесс производства газобетонных блоков очень тщательно контролируется, чтобы обеспечить контролируемое соответствие пропорций и времени всех ингредиентов, используемых в каждой партии. Материалы сначала смешивают в суспензию, а затем заливают в большие формы, где расширительный агент вступает в реакцию со щелочами в цементе и извести с образованием миллионов маленьких пузырьков газообразного водорода. Смесь расширяется и поднимается почти в 2 раза от первоначального объема. Водород испаряется, а «лепешка» схватывается и затвердевает, превращаясь в стабильную матрицу с закрытыми ячейками, которую затем можно точно разрезать проволокой на блоки или панели. Затем сырой газобетон отверждается паром в автоклаве под давлением в течение примерно 12-14 часов, после чего он подвергается второй химической реакции и превращается в минерал тоберморит или силикат кальция. Готовые материалы укладываются на поддоны и доставляются грузовиком прямо на строительную площадку. Самым первым этапом процесса производства газобетонных блоков является подготовка сырья. Список сырья и соответствующие детали указаны ниже.

Готовые материалы укладываются на поддоны и доставляются грузовиком прямо на строительную площадку. Самым первым этапом процесса производства газобетонных блоков является подготовка сырья. Список сырья и соответствующие детали указаны ниже.

Подготовка сырья для газобетонных блоков :

- Для производства блоков из автоклавного газобетона Ключевым ингредиентом является богатый кремнеземом материал, такой как летучая зола или песок. Большинство компаний по производству газобетонных блоков в Индии используют летучую золу для производства газобетонных блоков. Летучая зола смешивается с водой для образования летучей золы. Образовавшаяся таким образом суспензия смешивается с другими ингредиентами, такими как известковая мука, цемент, гипс и алюминиевая пудра в количествах, соответствующих рецепту. С другой стороны, песок также можно использовать для производства газобетонных блоков. «Мокрая» шаровая мельница тонко измельчает песок водой, превращая его в песчаную суспензию.

Песчаная суспензия смешивается с другими ингредиентами точно так же, как и зольная пыль.

Песчаная суспензия смешивается с другими ингредиентами точно так же, как и зольная пыль. - Порошок извести требуется для производства газобетона, который получают либо путем прямой закупки в виде порошка, либо путем дробления известняка до мелкого порошка на заводе газобетона. Покупка известкового порошка может быть недорогостоящей, поэтому многие производители выбирают его, а не вкладывают средства в оборудование для измельчения извести, такое как шаровая мельница, щековая дробилка, ковшовые элеваторы и т. д. Известковый порошок хранится в силосах, изготовленных из мягкой стали (MS) или построенных из кирпича и раствор в зависимости от индивидуальных предпочтений.

- Портландцемент требуется для производства газобетонных блоков. Цемент, поставляемый «мини-заводами», не рекомендуется из-за резких различий качества в разных партиях. Цемент обычно хранят в силосах. Некоторые заводы могут планировать собственные установки по переработке цемента, поскольку такие установки могут производить как цемент, так и технологическую известь.

Гипс

Гипс - легко доступен на рынке и используется в виде порошка. Хранится в силосах.

- Алюминиевый порошок или паста легко доступны от различных производителей. Поскольку в смесь необходимо добавить очень небольшое количество алюминиевого порошка или пасты, их обычно взвешивают вручную и добавляют в смеситель.

Дозирование и смешивание :

Процесс дозирования и смешивания определяет качество конечных продуктов, которые используются для формирования правильной смеси для производства газобетонных блоков. Суспензия летучей золы/песка перекачивается в отдельный контейнер. После заливки нужного веса перекачка прекращается. Аналогичным образом известковая мука, цемент и гипс засыпаются в отдельные емкости с помощью винтовых конвейеров. Как только необходимое количество каждого ингредиента будет помещено в отдельные контейнеры, система управления подает все ингредиенты в смесительный барабан. Смесительный барабан похож на гигантскую чашу с вращающейся внутри мешалкой, обеспечивающей правильное смешивание ингредиентов. В установку также может подаваться пар для поддержания температуры в диапазоне 40-42℃. Чаша меньшего размера, используемая для подачи алюминиевого порошка, также является частью смесительного узла. После взбивания смеси в течение заданного времени ее можно разлить по формам с помощью дозатора. Дозатор выдает эту смесь в заданном количестве в формы для вспенивания. Процесс дозирования и смешивания осуществляется непрерывно, так как при длительном промежутке между загрузкой и выгрузкой ингредиентов остаточная смесь может начать затвердевать и засорить всю установку.

В установку также может подаваться пар для поддержания температуры в диапазоне 40-42℃. Чаша меньшего размера, используемая для подачи алюминиевого порошка, также является частью смесительного узла. После взбивания смеси в течение заданного времени ее можно разлить по формам с помощью дозатора. Дозатор выдает эту смесь в заданном количестве в формы для вспенивания. Процесс дозирования и смешивания осуществляется непрерывно, так как при длительном промежутке между загрузкой и выгрузкой ингредиентов остаточная смесь может начать затвердевать и засорить всю установку.

Влияние песка и извести на физико-механические свойства автоклавного ячеистого бетона | Материалы конференции AIP

Пропустить пункт назначенияИсследовательская статья| 28 апреля 2023 г.

Мохей Менул Ислам; Мухаммад Харунур Рашид; М. Акиб МунтасирИнформация об авторе и статье

а) Автор-корреспондент: moheimenul@ce. kuet.ac.bd

kuet.ac.bd

AIP Conference Труды 2713, 020003 (2023)

https://doi .org/10.1063/5.0129829

- Взгляды

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Делиться

- Твиттер

- Реддит

- Инструменты

Перепечатки и разрешения

Иконка Цитировать Цитировать

- Поиск по сайту

Цитирование

Мохей Менул Ислам, Мухаммад Харунур Рашид, М. Акиб Мунтасир; Влияние песка и извести на физико-механические свойства газобетона автоклавного твердения. Материалы конференции AIP 28 апреля 2023 г.; 2713 (1): 020003. https://doi.org/10.1063/5.0129829

Акиб Мунтасир; Влияние песка и извести на физико-механические свойства газобетона автоклавного твердения. Материалы конференции AIP 28 апреля 2023 г.; 2713 (1): 020003. https://doi.org/10.1063/5.0129829

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- Бибтекс

Расширенный поиск |Поиск по цитированию

Автоклавный газобетон — это один из видов легкого бетона, обладающий многочисленными преимуществами по сравнению с обычным бетоном, если учитывать соотношение прочности и веса. Это исследование охватывает изменение физико-механических свойств газобетона с различным значением FM содержания песка и извести и сравнение этих свойств со свойствами цементного блока нормальной массы. Всего для выполнения исследовательской работы было отлито восемь различных комплектов образцов с различным типом песка и содержанием извести. Песок с четырьмя различными фракциями 2,65, 2,25, 1,75, 1,25 был смешан с обычным портландцементом вместе с двумя разными содержаниями извести. Из этого исследования блок AAC, содержащий песок с 1,25 FM и 20% извести, оказал 29Снижение веса на 0,19% по сравнению с обычным бетоном. Однако блок AAC с песком 2,65 FM и 10% извести проявляет максимальную прочность на сжатие и растяжение по сравнению с другими наборами образцов, кроме контрольного. Для этого набора прочность на сжатие и растяжение через 7 дней составила 22,60 МПа и 2,06 МПа соответственно, а через 56 дней – 25,94 МПа и 2,30 МПа соответственно, а прочность через 7 и 56 дней значительно меньше, чем у обычного бетона или контролируемого блока. Увеличение объема было максимальным для комплекта газобетона с песком 2,65 FM и 20 % извести, а увеличение объема для этого комплекта составило 13,85 %.

Всего для выполнения исследовательской работы было отлито восемь различных комплектов образцов с различным типом песка и содержанием извести. Песок с четырьмя различными фракциями 2,65, 2,25, 1,75, 1,25 был смешан с обычным портландцементом вместе с двумя разными содержаниями извести. Из этого исследования блок AAC, содержащий песок с 1,25 FM и 20% извести, оказал 29Снижение веса на 0,19% по сравнению с обычным бетоном. Однако блок AAC с песком 2,65 FM и 10% извести проявляет максимальную прочность на сжатие и растяжение по сравнению с другими наборами образцов, кроме контрольного. Для этого набора прочность на сжатие и растяжение через 7 дней составила 22,60 МПа и 2,06 МПа соответственно, а через 56 дней – 25,94 МПа и 2,30 МПа соответственно, а прочность через 7 и 56 дней значительно меньше, чем у обычного бетона или контролируемого блока. Увеличение объема было максимальным для комплекта газобетона с песком 2,65 FM и 20 % извести, а увеличение объема для этого комплекта составило 13,85 %.

Песчаная суспензия смешивается с другими ингредиентами точно так же, как и зольная пыль.

Песчаная суспензия смешивается с другими ингредиентами точно так же, как и зольная пыль.