Облицовочные материалы, какой лучше?

Облицовочные материалы, какой лучше?Продукция

Сайдинг7%

40%

29%

5%

19%

- Сайдинг

- 7%

170

- Кирпич

- 40%

939

- Штукатурка

- 29%

683

- Камень

- 5%

115

- Дерево

- 19%

438

Облицовочные материалы

Рассмотрим облицовочные материалы, но для начала дадим определение. Облицовочные материалы – это строительные материалы, применяемые для наружной и внутренней облицовки зданий и сооружений, основа для формирования эстетичного архитектурного образа зданий, путем придания определенного внешнего облика, своего рода «одежда» дома. Облицовка не только даёт основу для внешнего вида, но и защищает здание.

Облицовочные материалы – это строительные материалы, применяемые для наружной и внутренней облицовки зданий и сооружений, основа для формирования эстетичного архитектурного образа зданий, путем придания определенного внешнего облика, своего рода «одежда» дома. Облицовка не только даёт основу для внешнего вида, но и защищает здание.

Сайдинг

Сайдинг – это стеновые и облицовочные панели для облицовки и защиты фасадов домов от внешних воздействий.

Плюсы сайдинга:

- Высокая сопротивляемость широкому спектру внешних воздействий, таких как повышенная влажность, солнечные лучи, температурные колебания, умеренно кислотные и щелочные среды.

- Устойчивость к умеренным механическим повреждениям и царапинам.

- Отсутствие эффектов растрескивания, расслаивания и шелушения.

- Устойчивость к умеренным механическим повреждениям и царапинам.

- Отсутствие эффектов растрескивания, расслаивания и шелушения.

- Устойчивость к температурным деформациям, процессам коррозии и гниения.

- Непривлекательность материала для насекомых-вредителей, небезопасных, например, для деревянной вагонки.

- термостойкость (выдерживает температуру от +50 до −50 градусов).

- Отсутствие электропроводности.

- Наличие эффекта дыхания обшивки благодаря предусмотренным отверстиям в панелях и, как следствие, отвод конденсата по внутренней стороне панелей.

- Простота в монтаже, эксплуатации и обслуживании. Для успешной работы с виниловым сайдингом нужен лишь небольшой навык обращения с инструментом. При установке панели просто защёлкиваются одна за другую и закрепляются саморезами или гвоздями. Монтаж можно осуществлять при любой погоде.

- Отсутствие необходимости в ремонтных работах — в случае качественного первоначального монтажа уход будет заключаться в тривиальном ежегодном мытье водой с применением обычного моющего средства.

- Способность сохранения первоначального цвета и формы в течение всего срока службы — до 50 лет.

- Низкая стоимость.

Минусы сайдинга:

- Большая часть покрытий, кроме металлических, плохо противостоит сильным механическим воздействиям.

- Ограниченная цветовая гамма (для каждого вида своя).

- Виниловые листы при пожаре плавятся, а на сильном морозе становятся хрупкими.

- В плане архитектуры один из самых «бедных» материалов, сделать что-либо выдающееся не получится.

- Высокие цены на базовые комплектующие элементы.

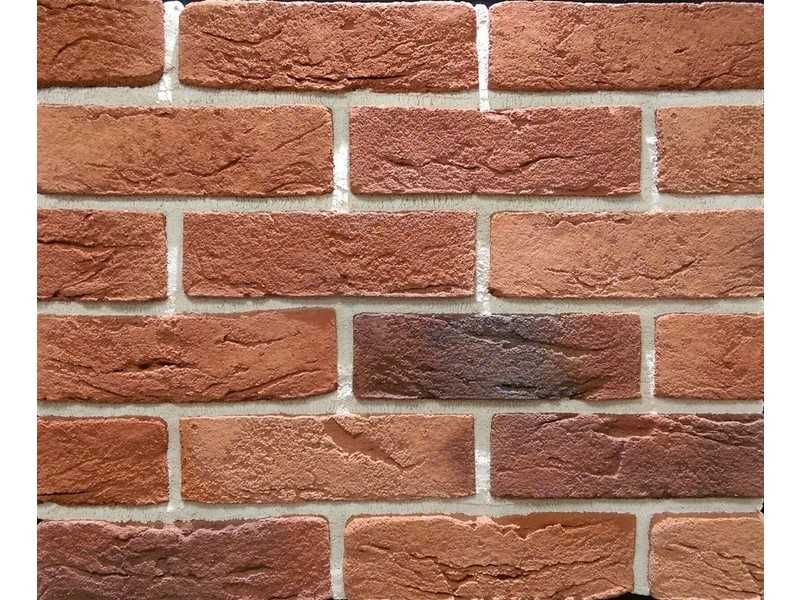

Кирпич

Как правило, применяется облицовочный кирпич, предназначение которого в наружной отделки стен и фундаментов зданий. Но подойти могут и простые строительные кирпичи. Кирпич это самый прочный материал для облицовки фасада дома. Он не только долговечен, но и весьма устойчив к перепадам температур. Если сайдинг и вагонку можно сравнить с обоями, повешенными на стену, то кирпич – это полноценная часть стены, укрепляющая её прочность.

Разновидности облицовочного кирпича зависят от технологий его производства:

- Силикатный

- Глазурованный

- Клинкерный

- Гипсопрессованный

- Керамический

Плюсы кирпича:

- Невысокое влагопоглощение (не более 6 процентов).

- Прочность — выдерживает нагрузку, масса которой составляет 100-300 килограмм на один сантиметр площади (все зависит от марки).

- Большое разнообразие в выборе рельефа, цвета и фактуры.

- Морозоустойчивость, устойчивость к ультрафиолету и атмосферным явлениям.

- Долговечность — облицовка, выполненная из данного строительного материала, прослужит вам как минимум 20 лет.

- Возможность воплотить архитектурные решения

- Способность к удалению вредных веществ – эта способность заключается в том, что кирпич обладает таким свойством как выведение вредных веществ, которые поступают в дом из окружающей среды. Во время дождей кирпич очищается и сам по себе.

- Применяется как при внутренней, так и при внешней отделки зданий.

- Солидность, респектабельность здания.

- Вероятность появления высолов — брака, который при покупке никак не заметишь.

- Высокая стоимость по сравнению, с остальными отделочными материалами.

- Неизбежность покупки одной партией всего нужного для облицовки кирпича, если произойдет ошибка в подсчетах и вам не хватит кирпича, то придется его докупать, а найти кирпич точно такого же цвета бывает затруднительно. При неверном выборе будет видно отличие в цветах, а это испортит общее впечатление от дома.

Штукатурка

Штукатурка – это отделочный слой, образованный затвердевшей строительной смесью, а также сама эта смесь. Применяется как при внутренней, так и при внешней отделки зданий (как и кирпич). С использованием штукатурки возможно создавать рельефные или гладкие поверхности стен фасада. К тому же оштукатуренные стены увеличивают пожаростойкость здания, улучшают его тепло- и звукоизоляцию. Самыми распространенными видами штукатурки сегодня являются: цементно-песчаная, фасадная (силиконовая, акриловая) и декоративная (мозаичная, «под шубу» и другие). Штукатурка относится к мокрой фасадной системе.

Плюсы штукатурки:

- Достаточно низкая стоимость материалов.

- Широчайший размах решений для архитектуры. штукатурка создает нарядную поверхность; смотрится красиво.

- Как и кирпич, штукатурка значительно укрепляет стены, защищает их.

Минусы штукатурки:

- Сложности при работах, обязательно нужно нанимать специалистов.

- Штукатурка разрушается, когда в неё или за её слой начинает попадать влага, то происходит процесс расширения в морозных условиях, что приводит к процессу разрушения. Это все связано с нарушением технологии внешней штукатурки, что происходит очень часто и что сложно проконтролировать.

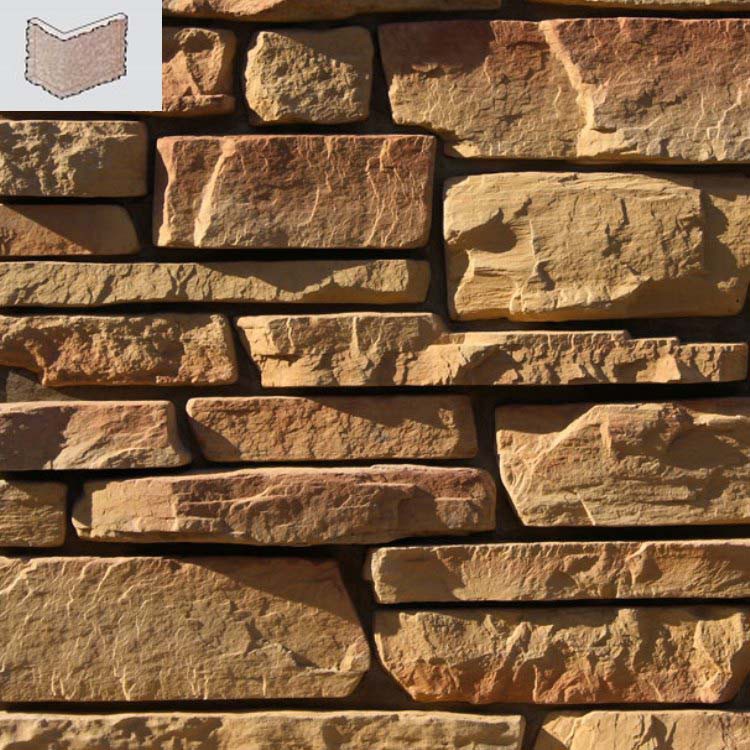

Камень

Имеется в виду как натуральный, так и искусственный камень, по свойствам и внешнему виду они почти схожи. Отделка камнем придает фасаду красивый вид и индивидуальность. Но этот строительный материал не дает дополнительной теплоизоляции и защиты от влаги. Влага будет так же основной причиной, из-за которой камень после нескольких циклов замерзания-оттаивания отстанет от стены. Да и собственный вес материала достаточно высок для того чтобы применять его на весь фасад целиком; как правило, отделывается только цоколь.

- Легкость и простота монтажа на любую стену. С помощью специального клея, даже не имеющий навыков профессионального каменщика человек, может самостоятельно осуществить монтаж фасада без каких-либо специальных приспособлений.

- Стоимость зависит от того, какой камень был выбран, натуральный или искусственный.

- Широчайший ассортимент продукции, предлагаемой различными производителями.

На рынке представлен камень самой различной фактуры, размера, цветов и оттенков, за исключением натурального, хотя и здесь выбор довольно велик.

На рынке представлен камень самой различной фактуры, размера, цветов и оттенков, за исключением натурального, хотя и здесь выбор довольно велик.

Минусы облицовочного камня:

- Зависит от того, какой именно камень был подобран, натуральный или искусственный, натуральный, как правило надежнее и долговечнее, но и дороже.

Дерево

Для облицовки применяется в большинстве случаев вагонка. Кстати сайдинг, до того как появились пластиковые материалы, изготавливался за рубежом из дерева.

Плюсы дерева при облицовке:

- Достаточно низкая стоимость

- Простота и скорость в монтаже

- Деревянная облицовка может «замаскировать» дом, придать ему деревянную внешность.

Минусы:

- Данный материал является наиболее слабым в отношении пожаробезопасности.

- Дерево подвержено коррозии и гниению, за исключением специально обработанных материалов, в любом случае дерево менее долговечное из всех перечисленных.

- Возможность появления в стене различной живности.

- Не пропускает воздух. При использовании нужно оставлять вентиляционное пространство между досками и стеной, иначе материал теплоизоляции будет преть.

- С компьютера

- Из интернета

Файл

Выравнивание нетслевасправапо центру

Описание

Зарегистрируйтесь, что бы иметь возможность комментировать. Или комментируйте используя учётную запись ВКонтакте!

Отделочные материалы: для чего нужны, классификация

← Пред. статьяПлитка: что это, виды, как производитсяПлитка — обычно имеется в виду керамический кафель — это пластины из обожжённой глины с песком и минеральными присадками, которые используются для облицовки, а также кладутся на пол. Обычно имеют прямоугольную форму, но это совсем необязательно, часто имеют глазурованное покрытие с рисунком или особенной фактурой…

Обычно имеют прямоугольную форму, но это совсем необязательно, часто имеют глазурованное покрытие с рисунком или особенной фактурой…

30.07.2020Автор: Прораб

Просмотров: 377

След. статья →Хозтовары: что это, видыВ широком смысле к ним относятся все принадлежности, используемые в хозяйстве, будь то обустройство дома, дачи, сада и огорода, уборка и приготовление пищи, оборудование кухни и ванной комнаты. Если посмотреть на сайт Госстандарта, выяснится, что у хозяйственных товаров есть разделение на 6 видов, в зависимости от сферы применения и материала, из которого хозтовары выполнены…

- 1. Для чего нужны

- 2. Классификация отделочных материалов

- Связанные разделы-группировки каталога

- Статьи по теме

Для чего нужны

Помимо стройматериалов (перейти к товарам), существует огромная категория принадлежностей для отделки, ремонта и реконструкции помещений. Отделочные материалы (перейти к товарам) предназначены для декорирования изнутри и снаружи, а также для того, чтобы защитить постройку от агрессивных явлений окружающей среды: окисления, из-за которого на металле возникает ржавчина, выгорания, растрескивания.

Отделочных материалов настолько много, и они предназначены для настолько разных областей использования, что классифицировать их совсем непросто, только по отдельным признакам.

Классификация отделочных материалов

По месту использования:

- для внутренней интерьерной отделки: штукатурка (перейти к товарам), керамическая плитка (перейти к товарам), металлические панели, пластик, специальные потолочные плиты, паркет, линолеум (перейти к товарам),

- для внешней фасадной отделки: краска (перейти к товарам), керамогранит (перейти к товарам), керамическая и металлочерепица.

По назначению:

- декоративно-отделочные — составы, плиты или рулонные материалы, для которых характерно нанесение сравнительно тонким слоем, в практически исключительно декоративных целях; лаки, краски, керамические и каменные плиты, обои (перейти к товарам) и линолеум,

- конструкционно-отделочные, материалы на стыке строительных и отделочных, приносящие, помимо прочего, ощутимую конструкционную пользу.

Это, например, облицовочный кирпич, сухие строительные смеси (перейти к товарам), блоки из бетона (перейти к товарам) и закалённого стекла,

Это, например, облицовочный кирпич, сухие строительные смеси (перейти к товарам), блоки из бетона (перейти к товарам) и закалённого стекла, - специальные отделочные материалы, назначение которых — защищать от шума, излучения и и т. д.

Отделочные материалы условно делятся и по их физическому виду:

- жидкие, такие как лакокрасочные изделия (перейти к товарам) или, например, наливные полы, в которых основой служит сочетание декоративного и связующего составляющих,

- штучные, наборные из отдельных небольших изделий: керамическая плитка, кафель для ванной комнаты,

- сборные, состоящие из более крупных элементов: гипсокартонные плиты (перейти к товарам), крупные керамогранитные плитки, стеновые панели (перейти к товарам).

Отдельное деление — по происхождению компонентов:

- искусственные материалы создаются из сырья, которого в природе нет, и которое нужно изготавливать отдельно: это пластик, например,

- натуральные материалы буквально можно взять из природы — такими являются декоративные камни (перейти к товарам), которыми отделывают фасады и интерьеры, или натуральная древесина, в том числе паркет.

Благодаря обилию отделочных материалов несложно подобрать то, что впишется и в дизайн-проект, и в бюджет, каким бы он ни был.

Связанные разделы-группировки каталога

Отделочные материалы

Штукатурка: что это, отличия от шпаклевки, как выбрать

Штукатурка — отделочный материал в виде строительного раствора, который предназначен для выравнивания поверхностей. В качестве основы обычно используются неорганические вяжущие материалы, среди которых распространены цемент, известь, гипс…

Керамогранит: что это, виды и особенности

Керамогранит — облицовочный материал, получаемый искусственным путём по методике, которая имитирует образование естественного камня. По физическим свойствам напоминает натуральный гранит, хотя фактически не имеет его в своём составе…

Линолеум: что это, виды, области применения

Линолеум — напольное покрытие, которое выпускается в виде рулонов и клеится к ровному полу при помощи специальных составов, мастик и клеёв. Рулоны могут иметь в ширину от 6 до 45 м, толщина слоя — от 0,5 мм для помещений с малой проходимостью до 8–9 мм для спортивных секций, актовых залов, складских и нагруженных офисных помещений…

Рулоны могут иметь в ширину от 6 до 45 м, толщина слоя — от 0,5 мм для помещений с малой проходимостью до 8–9 мм для спортивных секций, актовых залов, складских и нагруженных офисных помещений…

Обои для стен: история и виды

Украшение жилья — естественная потребность человека. Ещё пещерные люди покрывали каменные стены примитивными рисунками, иногда включающими в себя сложные сюжеты. Обои для стен появились давно, сначала в виде полотняной отделки с вышивкой, затем как роспись бумажного полотна, потом и в том виде, который известен нам…

Плитка: что это, виды, как производится

Плитка — обычно имеется в виду керамический кафель — это пластины из обожжённой глины с песком и минеральными присадками, которые используются для облицовки, а также кладутся на пол. Обычно имеют прямоугольную форму, но это совсем необязательно, часто имеют глазурованное покрытие с рисунком или особенной фактурой…

Лакокрасочные материалы: что это, виды

Лакокрасочные материалы (ЛКМ) используются для обработки и окрашивания различных поверхностей, от дерева и металла до бетона. По сути являются композитом-раствором, который наносится на поверхность при помощи различных вспомогательных приборов, за счёт чего поверхность приобретает новые свойства…

По сути являются композитом-раствором, который наносится на поверхность при помощи различных вспомогательных приборов, за счёт чего поверхность приобретает новые свойства…

Строительные материалы: что это, виды

К строительным материалам относятся материалы, которые применяются для строительства, реконструкции, ремонта зданий и сооружений. Сюда входят как базовые вроде глины, камня и песка, которыми человечество пользовалось испокон веков, так и современные сложные материалы — небьющееся стекло, пластик, железобетон и т. д…

декоративный кирпич и другие (видео и фото)

Вопрос, чем отделать помещения изнутри, в наше время актуален как никогда. Строительные материалы для облицовки и отделки представлены на рынке в огромном количестве, и сориентироваться в преимуществах того или иного вида может быть очень и очень сложно.

Мы рассмотрим основные отличия самых популярных видов отделки и особенности проведения работ своими руками.

В отделке можно скомбинировать несколько видов материалов, это придаст интерьеру оригинальность

Обзор самых популярных вариантов облицовки для внутренней отделки

На самом деле, существует несколько основных критериев, по которым и подбирается нужный вариант:

- Дизайнерская задумка, если у вас уже есть определенная концепция, которой вы решили придерживаться, чаще всего характер отделки предусматривается заранее, поэтому следует просто выбрать оптимальный вариант по качеству и стоимости.

- Стоимость, очень многие материалы могут быть неоправданно дорогими, поэтому следует оценить свои финансовые возможности еще до покупки материалов.

- Эстетическая составляющая, многие недорогие материалы смотрятся не очень привлекательно. Даже качественные изделия при неправильных сочетаниях могут смотреться непривлекательно.

- Качество, пожалуй, самый главный фактор долговечности вашего ремонта. Следует приобретать только продукцию известных производителей, на которую есть отзывы покупателей.

- Сложность монтажа, этот фактор важен, если ремонт производится самостоятельно, ведь работать с некоторыми видами отделочных материалов без профессиональной подготовки очень сложно.

В отличие от других технологий – штукатурки, наклеивания обоев, облицовочные панели для внутренней отделки сложнее в работе, зато и полученный результат гораздо привлекательнее.

Статьи по теме:

- Отделочные материалы для внутренних стен

Пластиковые панели

С помощью панелей из пластика можно провести отделку очень быстро

Без сомнения, самый бюджетный вариант из всех облицовочных материалов.

Пластик широко используется в самых различных сферах строительства и ремонта в силу ряда причин:

- Низкая стоимость материала. Из всех вариантов это самый дешевый, поэтому он незаменим, если требуется бюджетное решение для того или иного помещения.

- Простота монтажа – вы легко справитесь с работами по облицовке стен без посторонней помощи.

- Легкий вес, обшивка практически не нагружает конструкцию здания. Благодаря этому пластик можно применять там, где не подойдет любой другой материал.

- Стойкость к воздействию влаги – пластик не гниет, не портится от воды, поэтому его часто применяют для отделки стен в санузлах, ванных и душевых комнатах.

- Достаточно широкий выбор расцветок, вариантов длины и ширины панелей, благодаря чему можно подобрать оптимальный вариант практически для любого помещения.

К недостаткам относятся низкая эстетическая привлекательность, недостаток устойчивости к деформационным воздействиям, слабая стойкость к огню и полностью ненатуральный состав, вследствие чего материал никак нельзя назвать экологичным.

Работы по облицовке стен пластиком производятся следующим образом:

- Вначале стоит замерить стены и высчитать необходимый объем материалов и комплектующих. Кроме того, не забудьте запастись всем необходимым инструментом и метизными изделиями для крепежа.

- Далее следует обустроить каркас, к которому и будут крепиться панели. Его можно изготовить из металлического профиля либо из деревянного бруска, толщина которого должна обеспечивать необходимую жесткость конструкции, шаг брусков не должен составлять более 40 см. И не забывайте контролировать плоскость каркаса с помощью уровня, иначе стены будут кривыми.

Панели крепятся к деревянным брускам при помощи специальных скоб – кляймеров

- Последний этап – крепление панелей. Делать это лучше всего с помощью кляймеров либо строительным степлером. Резка панелей может производиться ножовкой по дереву с мелким зубом, ножовкой по металлу или строительным ножом.

Совет!

Пластик хорошо подойдет для отделки нежилых помещений, коридоров, балконов и лоджий.

В жилых комнатах его использовать не рекомендуется.

Цокольный сайдинг

На фото – имитация различных структур, позволяющая использовать материал и внутри помещений

Изначально этот вариант был разработан для применения на наружных цоколях зданий и сооружений, но в последнее время стал использоваться и для интерьеров. Если вам нужна облицовка под кирпич для внутренней отделки, но стены слишком слабые, или натуральный материал вам не по карману, то цокольный сайдинг станет отличным вариантом.

Достоинствами можно считать высокую прочность и долговечность листов. Такой пластик смотрится гораздо привлекательнее, чем обычные пластиковые стеновые отделочные панели, но с натуральным материалом ему, конечно, не сравниться.

Он выпускается в листах площадью около 0.5 квадратного метра, из комплектующих поставляются наружные углы и стартовая планка.

Работы с материалом не вызовут особенных затруднений:

- После приобретения необходимых материалов необходимо приступать к крепежу обрешетки.

Самая простая конструкция при облицовке стены – вертикальная с шагом реек примерно в 45 сантиметров.

Самая простая конструкция при облицовке стены – вертикальная с шагом реек примерно в 45 сантиметров. - Так как монтаж облицовки начинается снизу, вначале по уровню крепится стартовая планка, для чего по низу также крепится брусок. Не помешает и дополнительное усиление конструкции на наружных углах.

- Вертикальные швы листов не должны совпадать – это значительно ослабляет поверхность. Резку материала проще всего производить с помощью электрического лобзика.

- Еще один нюанс – панели не прижимаются жестко: между шляпкой самореза и листом должно оставаться небольшое расстояние, предохраняющее материал от повреждения при перепадах температур.

Множество фактур позволит подобрать идеальный вариант для помещения

Применение цокольного сайдинга внутри помещений чаще всего оправданно в случае облицовки балконов, кладовых, мест с повышенной влажностью. С его помощью можно оформить комнату в стиле «Лофт», при этом затраты будут достаточно разумными.

Керамическая плитка

Еще один хорошо знакомый покупателям материал, который используется вот уже на протяжении нескольких десятилетий

Облицовочная плитка для внутренней отделки чаще всего применяется на кухнях, в ванных комнатах и санузлах, а также в коридорах, банях и бассейнах.

Достоинств у материала очень много: высочайшая прочность поверхности и ее долговечность, широчайший выбор расцветок, декоративных элементов и конфигурации плитки, влагостойкость и многое другое.

Если вы решили облицевать стены или их часть, вначале следует рассчитать необходимое количество материала в квадратных метрах. Если будут использоваться декоративные вставки или бордюры, то они считаются в погонных метрах. Также не забудьте приобрести клей для плитки, его объем зависит от слоя смеси, которая будет наноситься.

Работы по облицовке поверхности данным способом значительно отличаются от вышерассмотренных:

- Главное, что следует помнить: от качественной подготовки поверхности зависит прочность и качество укладки всей системы. Поэтому вначале выравниваются стены, после чего их лучше прогрунтовать составом глубокого проникновения.

Грунтовка сделает основание гораздо крепче

- При кладке плитки самое главное – контролировать плоскость поверхности с помощью уровня, ведь даже небольшие перепады значительно ухудшают внешний вид стен.

- Инструкция по приготовлению клея обязательна для выполнения, ведь малейшие нарушения технологии могут значительно повлиять на прочность состава.

- Чтобы расстояние между плитками было одинаковым, применяются специальные дистанционные крестики.

- После застывания клея все швы заполняются специальным составом – фугой, которая надежно защищает основание от сырости и улучшает внешний вид поверхности. В продаже можно найти составы самых разных цветов, поэтому вы подберете нужный вариант

Аккуратность – залог качественной укладки плитки

Декоративный кирпич

Декоративный кирпич сложно отличить от настоящего

Этот – сравнительно новый материал – с каждым годом становится все популярнее ввиду простоты работ с ним и отличного результата, получаемого после завершения работ.

Декоративный облицовочный кирпич для внутренней отделки имеет массу отличий:

- Низкая нагрузка на конструкции ввиду небольшого веса изделий, ведь толщина фрагмента составляет 4-5 миллиметров.

Ввиду этого материал прост в транспортировке и погрузке и занимает мало места.

Ввиду этого материал прост в транспортировке и погрузке и занимает мало места. - Простой процесс монтажа – вы без труда справитесь с работой, так как ввиду небольшого размера фрагментов их легко приклеивать.

- Низкая цена – в сравнении с другими вариантами вы сможете сэкономить значительные средства, некоторые применяют облицовочный кирпич для наружной отделки, но его стоимость выше в несколько раз.

Процесс укладки материала достаточно прост, но следует помнить основные правила:

- Поверхность под облицовку должна быть тщательно выровнена и обработана грунтовкой, можно с добавлением кварцевых вкраплений – они улучшают адгезию.

- Приклеивание лучше всего начинать снизу и постепенно двигаться вверх, постоянно контролируя плоскость.

- Кладка может быть как бесшовной, так и со швами – это придает стене сходство с настоящим кирпичом.

- Часто для улучшения вида стены швы выкрашиваются в какой-либо цвет.

Важно!

Чтобы между фрагментами сохранялись ровные зазоры, лучше использовать специальные дистанционные крестики либо клинья.

Декоративный кирпич бывает сложно отличить от настоящего

Следует помнить, что если для наружных работ применяется исключительно бетонный вариант декоративного кирпича, то внутри можно применять и варианты из гипса – они отлично служат в помещениях и стоят значительно дешевле.

Искусственный камень

С помощью такой облицовки можно сделать очень привлекательный интерьер

Этот вариант также достаточно популярен в силу того, что довольно точно имитирует поверхность настоящего камня, но стоит гораздо меньше,и уложить его без посторонней помощи значительно проще:

- Главное – хорошо подготовленная поверхность. Для упрощения выкладывания углов лучше выбрать материал с готовыми угловыми элементами.

- Крепление фрагментов производится с помощью обычного плиточного клея, причем очень удобно то, что не нужно следить за швами – фрагменты укладываются вплотную.

Другие виды отделки

Какой бы облицовочный материал для внутренней отделки вы не выбрали, главное, чтобы он хорошо сочетался с окружающей обстановкой и был достаточно долговечным.

Мы рассмотрели основные варианты, но их существует очень много, какие-то, как натуральный камень, очень дороги и сложны в монтаже, другие, такие как МДФ, недостаточно прочны. А ведь можно в качестве облицовки применять фанеру, ДСП, деревянную вагонку, блок-хаус и многое другое.

МДФ очень напоминает древесину, но плохо переносит сырость и легко повреждается

Все варианты, описанные в данном обзоре, являются наиболее популярными и востребованными, каждый из них обладает своими особенностями, и применим к конкретным условиям.

Помните, что правильный монтаж не менее важен, чем качественный материал, поэтому выбирайте вариант, который сможете сделать самостоятельно. Лучше потратить лишние средства и пригласить специалиста, чем испортить облицовку и потратить вдвое больше.

Вывод

Какой выбор сделать зависит только от вас. Главное, сделать все добротно и в соответствии с требованиями технологии. Видео в этой статье поможет разобраться в данном вопросе еще лучше.

Видео в этой статье поможет разобраться в данном вопросе еще лучше.

Добавить в избранное Версия для печати

Внутренние облицовочные материалы для стен и их применение

Современные производители предлагают множество облицовочных материалов для стен, различных по свойствам, составу, внешнему виду. Некоторые из них чаще применяют в общественных интерьерах, другие – в жилых. Выбор отделки становится непростой задачей даже для профессиональных дизайнеров. Перед тем как купить внутренний облицовочный материал, необходимо разобраться, чем они отличаются между собой.

Краска. В качестве внутреннего облицовочного материала для стен рекомендуется использовать составы на водно-дисперсионной основе. У многих людей советского времени сохранились воспоминания об окрашенных стенах коридоров, санузлов, ванных комнат, которые выглядели очень скучно, а иногда создавали гнетущее впечатление. Современная отделка сильно отличается от старых красок.

Преимущества актуальных материалов:

- широкий выбор цветов и фактур, возможность создания гладкой глянцевой, матовой, структурной, шелковистой поверхности;

- легкость нанесения;

- скорость высыхания;

- устойчивость к воздействию воды;

- отсутствие резкого запаха;

- долгий срок службы.

Недостатки:

- необходимость тщательного выравнивания, очистки, грунтовки основания;

- высокая цена наиболее привлекательных образцов.

Пластиковые панели. Применение облицовочных материалов из пластмассы актуально для помещений с повышенной влажностью. Декоративные панели монтируют в коридорах, санузлах, ванных комнатах, кухнях. Пластик используют и в гостиных в качестве вставок. В зависимости от дизайна интерьера можно подобрать панели с имитацией деревянной, каменной, плиточной отделки.

Преимущества материала:

- возможность монтажа пластика на стены с дефектами, неровностями;

- небольшой вес, удобство в установке;

- доступная стоимость в сочетании с привлекательным внешним видом;

- возможность гигиенического ухода за покрытием.

Недостатки:

- необходимость предварительного монтажа каркаса,

- нулевая паропроницаемость,

- способность плавиться и гореть при воздействии открытого огня.

Деревянные панели. Стеновые панели из натурального дерева – это солидный, массивный материал. Чаще всего такую облицовку применяют в кабинетах руководителей, в просторных каминных залах, переговорных комнатах и т. д. Деревянные панели являются декоративным элементом – их располагают вдоль нижней части стены или только на одной из стен и не используют в качестве основной отделки, особенно в тесных помещениях.

Преимущества материала:

- возможность монтажа на стену с дефектами;

- маскировка трубопроводов, электрокабелей и других коммуникаций;

- устойчивость к перепадам температуры, эксплуатация в неотапливаемых помещениях;

- эстетичный внешний вид;

- экологическая безопасность;

- тепло- и звукоизоляционные свойства.

Недостатки:

- при избыточной влажности воздуха дерево деформируется,

- для защиты от гниения и насекомых необходимо регулярно наносить специальные пропитки,

- деревянные панели хорошо горят.

Обои. Помимо традиционных наклеиваемых материалов существуют также жидкие покрытия. Рассмотрим традиционные рулонные обои. Они выпускаются на основе обычной бумаги, флизелина, винила. Ассортимент дизайна широчайший – от строгих моноколоров до затейливых авторских фантазий. Можно подобрать материал для реализации любого проекта.

Преимущества обоев:

- простота в монтаже;

- широкий диапазон цен: от экономкласса до элитных эксклюзивных образцов;

- экологическая безопасность;

- возможность быстрого удаления старой отделки и наклеивания новой.

Недостатки:

- невозможность применения в комнатах с повышенной влажностью;

- способность впитывать грязь и запахи;

- выцветание под действием прямых солнечных лучей;

- поддержание горения (кроме стекловолокнистых и полимерных обоев с добавлением антипиренов).

Декоративный камень. Во внутренней отделке стен используют тонкую плитку, изготовленную из природных минералов или их аналогов: гипса, бетона, искусственного камня. Внешне такая облицовка практически не отличается от натуральной. Декоративный камень вписывается практически в любые интерьеры и выглядит эффектно. Его обычно используют в качестве дополнения к основной отделке, комбинируют со штукатуркой, обоями.

Преимущества материала:

- эстетичный внешний вид,

- высокая прочность,

- устойчивость к воздействию влаги,

- простой монтаж на клей.

Недостатки:

- высокая стоимость;

- большой вес отделки, предъявляющий особые требования к прочности и несущей способности стены.

Клинкерная плитка. Материал получают методом прессования смеси на основе сланцевой глины. Технология достаточно сложная и долгая, но позволяет изготавливать покрытие с высокими эксплуатационными характеристиками. Клинкерная плитка прокрашена в массе и практически не имеет пор. На стене материал имитирует кладку из кирпича. Плитку используют в качестве декоративного дополнения к основной отделке, а также для зонирования помещения посредством оформления отдельных стен или участков.

Клинкерная плитка прокрашена в массе и практически не имеет пор. На стене материал имитирует кладку из кирпича. Плитку используют в качестве декоративного дополнения к основной отделке, а также для зонирования помещения посредством оформления отдельных стен или участков.

Преимущества материала:

- высокая прочность,

- устойчивость к выцветанию,

- стабильность размеров во влажной атмосфере,

- долгий срок службы.

Недостатки:

- достаточно большой вес, который может ограничивать монтаж на гипсокартон и слабонесущие основания;

- высокая стоимость;

- сложность в монтаже.

Керамогранит. В интерьерах используют тонкую крупноформатную плитку с различными текстурами и расцветками. Керамогранит – это искусственный материал, сравнимый по основным характеристикам с природным камнем. Он придает комнатам богатый вид, преображает простые интерьеры в престижные авторские решения. Плитки редко используют в качестве основной отделки. Чаще керамогранит становится декоративным дополнением на одной или нескольких стенах в комнате.

Чаще керамогранит становится декоративным дополнением на одной или нескольких стенах в комнате.

Преимущества материала:

- эстетичный внешний вид;

- широкий выбор дизайна облицовки, включая имитацию дерева, камня, кожи и т. д.;

- высокая механическая прочность;

- экологичность;

- простота в уходе;

- влагостойкость;

- пожаробезопасность.

Недостатки:

- большой вес отделки,

- высокая стоимость,

- сложность ремонта покрытия при локальном повреждении.

Декоративная штукатурка. До недавнего времени строительные смеси использовались только на фасадах. Современные производители заменили цемент другими вяжущими, что позволило придать штукатуркам эстетичный внешний вид и уникальные свойства. Сегодня декоративные смеси используются в интерьерах как жилых, так и общественных помещений. В зависимости от желаемого визуального эффекта можно выбрать штукатурку «короед», венецианскую, раствор с мраморной крошкой и т. д.

д.

Преимущества материала:

- паропроницаемость,

- удобство в нанесении на поверхности сложной формы,

- маскировка дефектов и сглаживание неровностей основания,

- универсальность в применении с любыми стилями,

- влагостойкость,

- механическая прочность.

Недостатки:

- мокрый процесс в отделке,

- склонность к отслаиванию и растрескиванию при нарушении технологии монтажа.

Жидкие обои. Материал представляет собой нечто среднее между традиционными обоями и декоративной штукатуркой. Жидкие обои выпускают в виде сухой смеси, которую растворяют в воде непосредственно перед нанесением. После высыхания материал образует на стене фактурное покрытие. Широкий ассортимент позволяет подбирать обои для любых интерьеров. Для создания различных текстур в состав смесей добавляют мраморную крошку, хлопковые волокна, красители, целлюлозу и т. д.

Преимущества материала:

- удобство в нанесении,

- паропроницаемость,

- экологичность,

- декоративный внешний вид,

- возможность повторного использования после удаления смеси со стены.

Недостатки:

- высокая стоимость,

- низкая влагостойкость.

Для защиты от воздействия воды рекомендуется дополнительно покрывать жидкие обои специальным лаком.

5 примеров, как производители модернизируют традиционные облицовочные материалы

1. Алюминиевые композитные панели

Алюмокомпозит (АКП) — это износостойкие панели из двух алюминиевых пластин с полимерной прослойкой между ними.

АКП используют для фасадов и внутренних отделочных работ. Их выбирают из-за высокой прочности, небольшого веса и дизайна. Алюминиевые панели выпускают во множестве цветов и текстур. Например, компания Alucoil предлагает панели для вентилируемых, полувентилируемых и герметичных фасадов. В проекте офиса Urban Quartz студия Hamonic + Masson & Associés, a/LTA использовали треугольные панели Alucoil двух оттенков.

Еще один пример — дом Иль-де-Франс бюро ANMA. Здесь авторы также использовали свойства алюмокомпозита для создания сложной архитектурной формы. Панели расположены под разным углом и по-разному ловят свет, из-за чего конструкция получает визуальную динамику.

House of Ile-de-France, студия ANMA

2. Керамика

Чтобы использовать керамику для облицовки фасадов, в обожженную глину добавляют компоненты, повышающие прочность материала. Например, в состав плитки Coverlam Grespania входит стекловолоконная сетка толщиной 0,5 мм.

Такие плиты размером 1000 х 3000 мм использовали в проекте частного дома в Великобритании для вентилируемого фасада на втором этаже. Авторы создали иллюзию, что второй этаж оформлен деревом.

La Serena Residence, бюро David James Architects & Partners

3. Дерево

Дерево

Дерево продолжают использовать и в современном строительстве. Его выбирают из-за теплых оттенков и естественных цветов, чтобы создать уют.

Дерево не такое износостойкое, как, например, керамика. Для облицовки можно использовать только обработанный материал. Но обработка может сильно сказаться на изначальном виде древесины. Над этой проблемой работают современные технологи.

Например, Parklex Prodema выпускает Naturclad – W — ламинированные деревянные панели высокой плотности. Это крафтовый материал, обработанный термоактивными смолами. Панель изготавливается под влиянием высокого давления и температур. Верхний слой — шпон натурального дерева, устойчивый к УФ-излучению и атмосферным осадкам.

Такие панели использовала студия John Curran Architects в проекте Meadow Dance House. Для фасада выбрали три оттенка натурального дерева, чтобы создать облицовку с оригинальным узором.

Meadow Dance House, бюро John Curran Architects

Также деревянные панели использовали для облицовки здания юридического факультета Сиднейского университета. Панели установили за стеклянным фасадом, чтобы снизить воздействие солнечных лучей на дерево.

4. Натуральный сланец

Фасады из натурального камня выбирают для проектов, где нужно подчеркнуть сдержанность и придать изысканность зданию. Облицовка из сланца дает хорошую терморегуляцию, вентилируемые фасады из камня легко монтировать. Сланец выдерживает очень высокие и низкие температуры, почти не накапливает снег, обладает высокой огнестойкостью и водонепроницаемостью.

Так как сланец — на 100% натуральный материал, он не оказывает вредного воздействия на окружающую среду. Каждую панель делают вручную, не используя химические вещества.

Компания Cupa Pizarras создает сланцевые панели для облицовки, разрабатывая материалы с размерами под конкретные проекты. Фасад из сланца можно увидеть в проекте парижского отеля студии ECDM. Авторы взяли элементы двух высот, но одинаковой длины. В результате получилась облицовка с нестандартной динамичной текстурой.

Mix of Commercial Activities Binet, бюро ECDM

На фасаде музыкальной консерватории в Мелене вместе с кусочками сланца использовали панели с золотым покрытием. Авторы сыграли на контрасте матового шероховатого камня и гладкой отражающей солнце поверхности.

Music Conservatory in Melun, студия DE-SO

5. Анодированный алюминий

Металл помещают в электролитическую ванну и наращивают на нем оксидную пленку нужной толщины. Часто во время этого процесса используют адсорбционное окрашивание, то есть добавляют пигмент, чтобы придать цвет металлу.

Часто во время этого процесса используют адсорбционное окрашивание, то есть добавляют пигмент, чтобы придать цвет металлу.

Компания Kriskadecor разрабатывает алюминиевые элементы для перегородок, потолков, фасадов и других металлических конструкций. Специалисты компании окрашивают алюминий во всевозможные цвета, создавая материал для необычных проектов.

Например, студия Zorrozua y Asociados использовала анодированные алюминиевые цепи при оформлении Эквадорского павильона на выставке Milan Expo 2015. Казалось будто здание покрыли яркими национальными коврами.

Беленый дуб, мебель из шпона, обеденный стол с плиткой.

Существует особая категория материалов для украшения мебели — облицовочные материалы. Они способны полностью преобразить внешний вид предмета. Что такое мебельная облицовка и как ее выполняют?

- 1 из 1

На фото:

При изготовлении фасадов производители наряду с традиционной отделкой применяют облицовку, например, панелями из высокопрочной стали.

Отделка ради облицовки. Парадоксально, но многие облицовочные материалы сами нуждаются в отделке. Например, слой шпона или декоративной фольги, которую нанесли на фасад комода или дверь шкафа, непременно покрывают слоем защитного лака. То есть облицовку применяют ради создания красивого «лица», тогда как задача отделки — придание прочности, долговечности покрытию.

На фото: модель Paris table от фабрики Moda by Di liddo e Perego.

Облицовочными называют материалы, которые накладывают на основу предмета (так называемый, конструкционный материал).

Чаще всего облицовка представляет тонкий слой материала, наклеенный либо напрессованный на поверхность, которая нуждается в декоре. Основное отличие облицовки от отделки (химических составов, пропиток, затирок) в том, что облицовка является полноценным материалом — его можно взять в руки, свернуть, согнуть, сломать. Тогда как отделки, за редким исключением, — это жидкости, растворы и пр.

Предназначение

Для декора. Облицовочный материал — отнюдь не обязательный элемент мебели. Можно выполнить предмет из массива ценных пород древесины и обойтись одной лишь отделкой (прозрачным лаком). Однако у облицовки есть одно неоспоримое преимущество: с ее помощью можно создавать нетрадиционные художественные эффекты. Никакая краска не заменит красоту волокон древесины, не воспроизведет «наплывы»-кольца на мебели из шпона. Закрыть декоративным шпоном можно самую невзрачную поверхность: алюминий, ДСП или МДФ.

- 1 из 4

На фото:

Комбинация различных вариантов шпона дает поразительный декоративный эффект.

Для экономии. Один и тот же облицовочный материал может представать в различных качествах. К примеру, беленый дуб, переработанный на шпон, тонируют под все классические «рыжие» породы (орех, вишню, красное дерево), делают седым и черным, как венге или эбен. Покупатель в салоне выбирает силуэт понравившейся модели и заказывает нужный оттенок шпона.

Покупатель в салоне выбирает силуэт понравившейся модели и заказывает нужный оттенок шпона.

Облицовка делает мебель более доступной покупателям: аналогичный предмет из натурального массива древесины эбена, макасара или того же беленого дуба обошелся бы гораздо дороже.

Виды облицовочных материалов

Традиционные материалы используют в серийном производстве мебели; с учетом свойств этих материалов работают станки и инструменты, а технология их обработки известна подавляющему большинству производителей.:

- Шпон и его синтетические аналоги — ламинатин (пленка), меламин (бумага). Корпусная мебель из шпона весьма долговечна — ею украшают интерьеры дома, офиса, ресторанов и гостиниц.

- 1 из 5

На фото:

Беленый дуб разительно отличается от тонированного под венге. Кажется, будто бы эта мебель выполнена из разных материалов.

- Слоистые пластики высокого давления (HPL-пластики) Это одно из наиболее долговечных покрытий для столешниц: применяется производителями офисной, садовой мебели, реже — фабриками, выпускающими предметы для дома.

- 1 из 1

На фото:

HPL-пластиком чаще всего облицовывают офисную мебель.

- Фольга. Для декорирования фасадов корпусной мебели используют как натуральные драгоценные материалы, так и сплавы-«имитаторы» — латунь вместо золота, алюминий взамен серебра. Часто проводят дальнейшую декоративную обработку фольги: ее патинирование, оксидирование (ржавление). Поначалу фольга использовалась лишь производителями классической мебели, позднее – взята на вооружение производителями современной мебели для дома. Различают традиционные и нестандартные облицовочные материалы.

- 1 из 4

На фото:

Золочение фольгой и его имитация активно используется производителями мебели в любом стиле.

Нетрадиционные материалы облицовки — это, как правило, ноу-хау отдельной фабрики, изобретение дизайнера:

- На основе этнических материалов. Кокосовая скорлупа и плетение из шпона кокосового дерева, цветной перламутр и морские ракушки.

Галька, скорлупа кокоса, перламутр, тростник — какие только материалы не используются для облицовки мебели!

- На основе природных материалов. Траву, листья, яичную скорлупу утапливают в еще не застывшем лаке. Второй по популярности материал — цемент. В него погружают осколки фарфора или морскую гальку, таким образом выкладывая поверхность столешницы.

- Из нехарактерных материалов.

Уже никого не удивит обеденный стол с плиткой или столешницей из стеклянной мозаики. Но ту же мозаику на кресле встретишь далеко не часто. Да и линолеум в виде покрытия стола пока еще редкость.

Уже никого не удивит обеденный стол с плиткой или столешницей из стеклянной мозаики. Но ту же мозаику на кресле встретишь далеко не часто. Да и линолеум в виде покрытия стола пока еще редкость.

- 1 из 3

На фото:

Мозаика может украшать не только пол и стены: в продаже можно встретить обеденный стол с плиткой и даже мозаичный комод.

Шкура или текстиль привычно смотрятся на диване или кресле, а на фасаде шкафа или перегородке гардеробной они переходят в разряд нетрадиционных. Равно как и обои, которые заказчик отправляет на фабрику, где ими (в заводских условиях) оклеивают поверхность комода или шкафа.

- 1 из 1

На фото:

Кожей обивают не только диваны и кресла.

- Комментировать в FB

- Комментировать в VK

Анализ облицовочных материалов, используемых в качестве сменных временных опор для облицовки картин на холсте.

Fondo Europeo de Desarrollo Regional (ERDF) и Agencia Estatal de Investigación (AEI). Авторы выражают благодарность за сотрудничество: д-ру Хосе Луису Мойя Лопесу, Алисии Нуэс Инбернон и Мануэлю Планесу Инсаусти (Служба электронной микроскопии Политехнического университета Валенсии, Испания), профессору Аннаросе Мангоне и д-ру Лорене Карле Джанносса (кафедра химии Università degli Studi di Bari «Aldo Moro» – Италия), профессор Ханс Пулис (Институт Адгезии Делфтского технического университета – Нидерланды) и профессор Антонио Яккарино Идельсон (Equilibrarte srl, Рим – Италия).

Fondo Europeo de Desarrollo Regional (ERDF) и Agencia Estatal de Investigación (AEI). Авторы выражают благодарность за сотрудничество: д-ру Хосе Луису Мойя Лопесу, Алисии Нуэс Инбернон и Мануэлю Планесу Инсаусти (Служба электронной микроскопии Политехнического университета Валенсии, Испания), профессору Аннаросе Мангоне и д-ру Лорене Карле Джанносса (кафедра химии Università degli Studi di Bari «Aldo Moro» – Италия), профессор Ханс Пулис (Институт Адгезии Делфтского технического университета – Нидерланды) и профессор Антонио Яккарино Идельсон (Equilibrarte srl, Рим – Италия).1Начиная с семидесятых годов теоретический и технический обзор материалов и методов консервации, а также осознание важности таких концепций, как обратимость и минимальное вмешательство, неуклонно возрастали. Хотя облицовка широко используется для различных целей, о ней до сих пор мало информации.

2Облицовка – это временная мера во время обработки картины, поддерживающая и предотвращающая осыпание или растрескивание слоев краски во время обработки. Его нанесение дополнительно предполагает очистку всей поверхности. На первый взгляд облицовка кажется почти простым и нейтральным вмешательством. Однако его применение имеет сложные последствия, связанные с изменением слоев картины, и может иметь потенциальные последствия для сохранения самой краски.

Его нанесение дополнительно предполагает очистку всей поверхности. На первый взгляд облицовка кажется почти простым и нейтральным вмешательством. Однако его применение имеет сложные последствия, связанные с изменением слоев картины, и может иметь потенциальные последствия для сохранения самой краски.

3 Таким образом, пропитка пористых структур является необратимой мерой. Реставрационные материалы могут взаимодействовать с краской или влиять на последующие операции. Облицовка также подразумевает последующую очистку всей поверхности. Кроме того, облицовочные клеи могут вызывать изменения как цвета, так и показателя преломления слоя краски. Усадка облицовочной подложки в сочетании с сильными клеями может повредить или повредить краску, особенно при длительном пребывании в нестабильных условиях окружающей среды. Это также может повлиять на обратимость клея.

4 В этой статье представлен критический обзор наиболее популярных систем нанесения, включающих традиционные и синтетические материалы. Будут описаны аспекты, считающиеся основополагающими для понимания механизмов облицовки. В документе также представлены исследования основных материалов, используемых для изготовления сменных временных опор, альтернативный метод, который позволяет лучше контролировать проникновение клея в основание и, следовательно, более легкое удаление остатков.

Будут описаны аспекты, считающиеся основополагающими для понимания механизмов облицовки. В документе также представлены исследования основных материалов, используемых для изготовления сменных временных опор, альтернативный метод, который позволяет лучше контролировать проникновение клея в основание и, следовательно, более легкое удаление остатков.

5Облицовка всегда считалась одним из этапов многоэтапного вмешательства, поэтому письменная документация и дидактическая литература по облицовке практически отсутствуют. Справочники по реставрации и журналы по консервации практически не содержат информации о материалах и методах, используемых для облицовки, или о причинах решения облицовки картины. Отсутствие исторической информации об использовании этого метода связано с тем, что редко считалось необходимым писать, делиться, комментировать или передавать опыт и мнения по теме. Тем более, что облицовка обычно удаляется во время вмешательства, что затрудняет получение данных с помощью диагностики.

6Однако в последнее время все больше и больше реставраторов начинают переосмысливать процесс, разрабатывая облицовку с характеристиками, соответствующими конкретным потребностям поверхности картины. К сожалению, лишь немногие размышления и переживания публикуются в журналах по охране природы и материалах конгрессов, так что дебаты остаются связанными с устной традицией.

- 1 Опрос проводился для магистерской диссертации: Альба, Паола. 2015. «Велинатура. Рифлессиони (…)

7Эти примеры представляют собой исключение. Опрос, представленный реставраторам с разным культурным и географическим происхождением (итальянцами, бельгийцами, испанцами, французами, эстонцами)1, подчеркивает тесную и, возможно, некритическую связь профессионалов с традицией. Многие реставраторы подтвердили, что они часто используют традиционные клеи для облицовки, такие как клей из кроличьей кожи, костный клей, коллетта, осетровый клей, крахмал или воско-смола, наносимые кистью. Еще один интересный аспект, подтвержденный опросом, заключается в том, что реставраторы используют те же методы нанесения синтетических покрытий.

Еще один интересный аспект, подтвержденный опросом, заключается в том, что реставраторы используют те же методы нанесения синтетических покрытий.

8 Английское слово напротив является общим термином, который указывает на то, что внешний слой буквально покрывает поверхность. Этот термин является просто функциональным, поскольку он относится к акту покрытия поверхности чем-либо или приклеивания чего-либо к поверхности. В нем не упоминается причина решения, которое заставляет реставратора столкнуться с картиной, или цель меры.

9Облицовка имеет два основных назначения: защитное и уплотняющее. Эти фундаментальные аспекты чрезвычайно важны, и ими часто пренебрегают. В первом случае (рис. 1) реставратор хочет избежать смещения, или потери оторвавшихся фрагментов за счет временной склейки: отслоение чешуек краски временно прекращается, и можно отсрочить решение проблемы. В идеале полимер должен осесть на границе между промежуточной опорой и слоем краски без проникновения и, в конечном счете, стать обратимым.

Рис. 1. Облицовка защитно-уплотняющая

Zoom Original (jpeg, 76k)

Различие облицовки защитной и укрепляющей. Временная опора отмечена желтым цветом, клей отмечен оранжевым цветом.

Кредиты: Паола Альба.

10 Во втором случае целью лечения является консолидация поверхностных слоев. Временная опора должна действовать как барьер на поверхности от внешнего механического воздействия. Клей должен частично проникать в слои краски и закреплять их на поверхности. По окончании вмешательства следует удалить только остатки клея на поверхности.

11 Поэтому необходимо различать защитные облицовки и укрепляющие облицовки, тем самым заявляя конкретное преследуемое назначение каждой облицовки. Это остается теоретическим различием, поскольку нанесение клея кистью и использование клея с низкой вязкостью приводит к произвольному использованию клея в качестве поверхностной, временной и съемной защиты или закрепителя. Кроме того, нет различия между защитным и укрепляющим эффектами при использовании традиционных систем нанесения, так как пористость материалов и наличие трещин в слоях краски приводит к ее частичному проникновению, что делает невозможным поверхностное воздействие.

12 Целью данного исследования является разработка альтернативного метода использования наружной и защитной облицовки и практическое воплощение теоретического различия между двумя видами облицовки. Это позволяет облицовывать картины на холсте с адекватной и поверхностной адгезией, при этом легко удаляясь.

13 Исследование было организовано в несколько этапов с упором на:

Оценка идеальных характеристик облицовочных материалов и подбор наиболее подходящего клея.

Анализ различных характеристик облицовочных клеев и временных опор и их совместимости для разработки съемных временных опор.

Оценка клеевых свойств облицовочных материалов.

Оценка проникновения клея.

Оценка обратимости остатков клея и изменения поверхности окраски после удаления защитной облицовки.

14Смываемые временные опоры (RTS) существуют уже давно. Подобные методы используются в консервации бумаги для ремонта разрывов материалов, чувствительных к воде или растворителям (Pataki 2009).; Лечуга 2011; Олендер, Янг и Тейлор, 2017 г.; Беденикович, Эйб-Грин и Баатц, 2018). Единственная родственная публикация в области станковой живописи — «Борджоли, Боскетти и Тортато» (2016).

15Для этого исследования был предложен новый метод подготовки, нанесения и удаления RTS на картинах, сочетающий в себе некоторые из вышеупомянутых методологий с некоторыми новшествами, которые улучшают метод и делают его пригодным для картин. На рис. 2 показана схема различных этапов подготовки, нанесения на слой краски и удаления РТС из слоя краски.

Рис. 2. РТС: этапы подготовки

Увеличить Оригинал (jpeg, 280k)

Схема подготовки и реактивации РТС для нанесения и снятия.

Кредиты: Авторство Паолы Альбы и Марии Терезы Доменек-Карбо.

16 В частности, нанесение клея на промежуточную основу (целлюлозная ткань или нетканый материал) улучшается, если ее укладывать на фольгу из майлара или тефлона. Таким образом, клей пропитывает временную опору и мигрирует на границе между временной опорой и майларом и высыхает, образуя однородную пленку (рис. 3-4).

Рис. 3. РТС: подготовка

Увеличить Оригинал (jpeg, 80k)

Схема нанесения и оседания клея на промежуточную опору.

Кредиты: Паола Альба и Мария-Тереза Доменек-Карбо.

Рис. 4. РТС: клейкая пленка

Zoom Original (jpeg, 2.8M)

РТС после нанесения и высыхания клея.

Кредиты: Паола Альба.

17Нанесение РТС на слой краски требует реактивации высушенной смываемой ткани растворителем. Для этой цели нас вдохновила подкладка тумана, использованная Van Och и Hoppenbrowers (2003) и модифицированная Iaccarino Idelson (Iaccarino Idelson and Serino 2014). Фактически было решено использовать «реактивирующую ткань» вместо прямого нанесения растворителя путем распыления на повторно увлажняемую ткань.

18Полотно изготовлено из нетканого полотна (ТНТ 30/Б), которое свернуто в рулон и завернуто в полиэтиленовую пленку. Затем с помощью иглы вводят точное количество буферного раствора (рис. 5 слева вверху). Через несколько минут буферный раствор равномерно распределяется по ткани и способен реактивировать высохшие РТС.

19 Нанесение РТС на краску осуществляется следующим образом:

Сухая несмываемая салфетка наносится клейкой стороной на картину. Затем ткань разворачивают из полиэтиленовой пленки и накладывают на высушенную повторно увлажняемую ткань в течение определенного времени для повторной активации клея и обеспечения удовлетворительной адгезии к поверхности краски.

Майларовая фольга, функция которой заключается в замедлении испарения буферного раствора, нанесенного на ткань, накладывается на ткань внахлест.

Для улучшения сцепления РТС с краской также можно протереть поверхность губкой (рис.

5 справа вверху).

5 справа вверху).

20Время этой операции зависит от временной поддержки (в зависимости от характера поддержки оно может варьироваться от менее чем одной минуты до двух минут).

21 Для удаления смываемой салфетки с краски следует процедура, аналогичная той, которая используется для ее нанесения: салфетка для реактивации накладывается внахлест на RTS, затем накладывается майларовая фольга, и через достаточное время можно приступить к механическое удаление смоченной ткани (рис. 5 слева внизу). При необходимости после ликвидации облицовки остатки клея можно удалить ватным тампоном с небольшим количеством буферного раствора (рис. 5 справа внизу).

Рис. 5. RTS: нанесение и удаление

Zoom Original (jpeg, 164k)

Этапы нанесения и удаления RTS с помощью реактивационной салфетки. Слева вверху: подготовка ткани для реактивации, завернутой в полиэтиленовую пленку и залитой буферным раствором. Справа вверху: протирание поверхности после наложения смываемой ткани, ткани для реактивации и майларовой фольги. Слева внизу: механическое удаление после реактивации с применением реактивационной ткани и наложенной майларовой фольги на определенное время. Справа внизу: очистка остатков ватным тампоном, смоченным буферным раствором.

Слева внизу: механическое удаление после реактивации с применением реактивационной ткани и наложенной майларовой фольги на определенное время. Справа внизу: очистка остатков ватным тампоном, смоченным буферным раствором.

Кредиты: Паола Альба.

22С помощью этого метода вполне возможно получить поверхностную защиту. Это позволяет использовать очень небольшое и определенное количество клея. Также известно количество реактивирующего растворителя, нанесенного на ткань для реактивации, что улучшает воспроизводимость метода. Это снижает риски, связанные с этим вмешательством, сводя к минимуму степень проникновения и поверхностные остатки. Использование очень небольшого количества растворителя дополнительно ограничивает расширение и сжатие временной опоры, уменьшая механическое воздействие на краску.

23Поведение облицовки, нанесенной на сложную систему, такую как картина на холсте, трудно определить с помощью гипотетических рассуждений. Однако изучение механизмов облицовки и переменных, которые можно изменить для управления проникновением, позволяют применить некоторые теоремы для выбора материалов с подходящими характеристиками.

24 Как правило, для реставратора важно использовать материалы, совместимые с картиной, а также легко обратимые. Все используемые материалы должны быть химически и физически устойчивыми, малотоксичными для здоровья человека и окружающей среды. Кроме того, они не должны быть слишком чувствительными к термовлажностным изменениям и выбираться с учетом их наличия и доступности, чтобы обеспечить более легкую воспроизводимость предлагаемых облицовок.

25 Вязкость и смачивающие свойства клея являются важными факторами для поверхностной адгезии. Во время подготовки повторно увлажняемых салфеток вязкость клея не должна быть слишком высокой, чтобы обеспечить равномерное распределение на границе между подложкой и пленкой Mylar®. Для этого можно выбрать подходящий растворитель и концентрацию полимера. Было бы лучше использовать растворитель с низким поверхностным натяжением, чтобы добиться более высокого проникновения клея в основу. Если это невозможно, концентрацию клея можно изменить.

26Проникновение клея также зависит от его молекулярной массы (ММ). Во-первых, клей с высокой молекулярной массой имеет меньшее проникновение в подложку из-за размера его молекул. Во-вторых, ММ влияет на вязкость: чем она выше, тем выше вязкость.

27 Адгезионные и механические свойства высушенного полимера являются фундаментальными. Было бы целесообразно калибровать адгезионную прочность в зависимости от вида краски, состояния ее сохранности и цели, для которой применяется облицовка. Как правило, следует использовать полимер с более низкой средней прочностью, чтобы обеспечить целостность слоя краски, даже когда требуется механическое вмешательство на обратной стороне. Клеевое соединение должно быть тонким и в меру гибким, чтобы повторять движения краски, но не быть слишком упругим. Кроме того, полимер не должен слишком сильно сжиматься при высыхании.

28Опора должна быть адаптируемой и гибкой, чтобы гарантировать больший контакт поверхности с окрашенной поверхностью. Это уменьшит количество клея, необходимого для склеивания, и, следовательно, толщину соединения. Его механические свойства следует оценивать в соответствии с характеристиками краски, ее размерами и последующими вмешательствами. Основа также должна иметь хорошую прочность во влажном состоянии, чтобы после снятия облицовки не оставались остатки клея.

Это уменьшит количество клея, необходимого для склеивания, и, следовательно, толщину соединения. Его механические свойства следует оценивать в соответствии с характеристиками краски, ее размерами и последующими вмешательствами. Основа также должна иметь хорошую прочность во влажном состоянии, чтобы после снятия облицовки не оставались остатки клея.

29Подложка должна быть тонкой и с низкой плотностью, чтобы облегчить испарение растворителя. Он также должен быть впитывающим, чтобы удерживать клей. Все эти характеристики способствуют уменьшению проникновения полимера.

30Аспект размерных изменений также важен. Каждая подложка (японская бумага, English Tissue, Eltoline Tissue, Papier Bolloré, TNT, Holytex®) демонстрирует характерное изменение размеров при намокании. Большинство подложек, используемых для облицовки, представляют собой нетканые материалы, изготовленные из наложенного и спрессованного волокна. Поскольку они не плетёные, опоры имеют свойство расширяться при увеличении влажности и сужаться при её уменьшении. При облицовке этап сушки является наиболее ответственным. В процессе высыхания вязкость клея увеличивается до тех пор, пока он не достигнет состояния геля, при котором его способность скольжения снижается. Сжатие подложки вызывает растягивающее усилие на клеевой пленке, которое одновременно передается на слой краски. Поэтому желательны медленные и незначительные изменения размеров, особенно на последней стадии сушки, чтобы избежать вредных механических воздействий.

При облицовке этап сушки является наиболее ответственным. В процессе высыхания вязкость клея увеличивается до тех пор, пока он не достигнет состояния геля, при котором его способность скольжения снижается. Сжатие подложки вызывает растягивающее усилие на клеевой пленке, которое одновременно передается на слой краски. Поэтому желательны медленные и незначительные изменения размеров, особенно на последней стадии сушки, чтобы избежать вредных механических воздействий.

- 2 Возвратная миграция относится к стадии, на которой начинается проникновение полимеров в субстрат t (…)

31Понимание роли растворителя является обязательным. Растворитель, используемый на этапе реактивации, должен иметь высокое поверхностное натяжение и хорошие смачивающие свойства, чтобы облегчить адгезию. Высокая скорость испарения способствует феномену обратной миграции2. При удалении облицовки целесообразно выбирать растворитель с высоким сродством к клею, чтобы гарантировать его адекватную реактивацию при одновременном снижении нагрузки на краску. С другой стороны, на этом этапе очень важно контролировать проникновение растворителя. Выбранная облицовочная подложка, имеющая определенную пористость, позволяет контролировать проникновение растворителя. В качестве альтернативы жидким растворителям можно использовать гелеобразующие растворы. Комбинация подходящей подложки и гелеобразующих растворов позволяет лучше контролировать миграцию растворителя.

С другой стороны, на этом этапе очень важно контролировать проникновение растворителя. Выбранная облицовочная подложка, имеющая определенную пористость, позволяет контролировать проникновение растворителя. В качестве альтернативы жидким растворителям можно использовать гелеобразующие растворы. Комбинация подходящей подложки и гелеобразующих растворов позволяет лучше контролировать миграцию растворителя.

32Для обеспечения низкой проникающей способности и хорошей адгезии четыре клея были объединены в полимерные дисперсии. Конденсационные полимеры Klucel® G и Tylose® Mh400 (CTS Europe) были выбраны для увеличения толщины клеевых дисперсий. Эти эфиры целлюлозы имеют высокую молекулярную массу, растворимы в воде (Klucel® также растворим в полярных органических растворителях), обладают хорошими загущающими и смачивающими свойствами. Их рН практически нейтрален, они образуют эластичные и термопластичные пленки, не слишком чувствительны к изменениям влажности.

33 Полимерами, выбранными для улучшения адгезионных свойств клеевых дисперсий, были Plextol® B500 (CTS Europe) и Aquazol® 500 (Polymer Chemistry). Plextol® представляет собой акриловую эмульсию, содержащую 60 % этилакрилата (ПЭА) и 40 % метилметакрилата (ПММА) с микрокаплями полимера размером 0,1-0,2 мкм. Его уже комбинировали с простыми эфирами целлюлозы как для ворсовых подкладок (Mehra, 1972), так и для облицовки (Martín-Rey et al., 2013). Aquazol® (поли(2-этил-2-оксазолин) уже прошел испытания для приготовления несмываемых тканей, используемых для облицовки картин на холсте (Borgioli et al., 2016). Aquazol® 500 химически стабилен и обладает высокомолекулярным вес (500 000).Растворяется в воде и других полярных органических растворителях, имеет почти нейтральный рН, а также хорошую паропроницаемость.Она имеет среднюю прочность сцепления и хорошие механические свойства.Кроме того, прекрасно смешивается с другими полимерами.Его чувствительность к колебаниям влажности окружающей среды, однако, является его самым большим недостатком.0009

Plextol® представляет собой акриловую эмульсию, содержащую 60 % этилакрилата (ПЭА) и 40 % метилметакрилата (ПММА) с микрокаплями полимера размером 0,1-0,2 мкм. Его уже комбинировали с простыми эфирами целлюлозы как для ворсовых подкладок (Mehra, 1972), так и для облицовки (Martín-Rey et al., 2013). Aquazol® (поли(2-этил-2-оксазолин) уже прошел испытания для приготовления несмываемых тканей, используемых для облицовки картин на холсте (Borgioli et al., 2016). Aquazol® 500 химически стабилен и обладает высокомолекулярным вес (500 000).Растворяется в воде и других полярных органических растворителях, имеет почти нейтральный рН, а также хорошую паропроницаемость.Она имеет среднюю прочность сцепления и хорошие механические свойства.Кроме того, прекрасно смешивается с другими полимерами.Его чувствительность к колебаниям влажности окружающей среды, однако, является его самым большим недостатком.0009

34Выбраны временные опоры:

Японская бумага Bib.

Tengujo (CTS Europe), изготовленная из манильских волокон (вес: 12 г∙м -2 pH 7,1)

Tengujo (CTS Europe), изготовленная из манильских волокон (вес: 12 г∙м -2 pH 7,1)Салфетка TNT (CTS Europe), изготовлена из 80 % вискозы и 20 % полиэстера (вес: 25 г∙м -2 )

Holytex®, салфетка из полиэстера (вес: 17 г∙м -2 )

35 Предварительный выбор клеевых смесей основывался на способности каждого клея однородно распределяться по указанным выше временным опорам (рис. 6). Это также позволило определить необходимое количество клея и растворителя для соответствующей подготовки повторно увлажняемой салфетки и ткани для реактивации.

Рис. 6. Предварительный подбор клеев

Zoom Original (jpeg, 2.8M)

Анализ с помощью оптической микроскопии, проведенный для проверки однородного распределения полимеров на временных опорах.

Кредиты: Паола Альба.

36 Был приготовлен ряд водных смесей. Повторно увлажняемые ткани реактивировали буферным раствором, доведенным до аналогичного pH слоев краски. По сути, вода является универсальным растворителем, безвредным для оператора. Однако водные системы должны использоваться с осторожностью из-за их потенциальной опасности для краски, но их можно регулировать по нескольким параметрам, таким как pH и проводимость, и поэтому они очень универсальны (Cremonesi, 2011).

37 Это исследование ограничено небольшим набором клеев, временных опор и повторно увлажняемых тканей, чтобы изучить эффективность предлагаемого метода. Поэтому были выбраны три разные смеси. Эти предварительные результаты позволят в будущем более точно подобрать материалы для предлагаемого метода.

38Три клеевые смеси: TP1, KP1 и KA1. TP1 и KP1 представляют собой 5% Plextol® (объем-объем), растворенный в воде и смешанный с водным 3%-ным (вес-объем) раствором Tylose® или Klucel®. KA1 состоит из 3% водного раствора Aquazol® и 3% раствора Klucel® (оба по весу и объему). Таблица 1 суммирует состав полученных конечных дисперсий.

Таблица 1 суммирует состав полученных конечных дисперсий.

Таблица 1 – Состав клеевых дисперсий

Zoom Original (jpeg, 116k)

В таблице приведены пропорции, использованные для приготовления выбранных дисперсий.

Кредиты: Паола Альба.

39Как упоминалось ранее, на первом экспериментальном этапе были проведены анализы различных классов материалов (адгезивов и временных опор) и их совместимости для подготовки повторно увлажняемых тканей:

Клеи: потеря массы после высыхания, твердость, вязкость, рН.

Временные опоры: pH, изменение размеров.

Смываемые салфетки: pH, скорость испарения, изменение размеров.

40 Термогравиметрию использовали для определения потери массы в процессе сушки. Адгезивные пленки готовили путем заливки жидких полимеров в формы с антипригарным покрытием и выдерживали их в течение месяца в стабильных условиях окружающей среды (25 ºC; 50 % HR). Были приготовлены два набора образцов размером 3×3 см. Первая партия подвергалась воздействию тепла в течение 30 минут при равномерном повышении температуры от 25 до 65 °C. Был смоделирован процент потери воды во время консервационных обработок, которые включают применение тепла, не превышающего 60 °C. Второй комплект подвергали воздействию тепла в течение 30 минут при повышении температуры с 25 до 105 °C с целью оценки общей потери содержания влаги.

Адгезивные пленки готовили путем заливки жидких полимеров в формы с антипригарным покрытием и выдерживали их в течение месяца в стабильных условиях окружающей среды (25 ºC; 50 % HR). Были приготовлены два набора образцов размером 3×3 см. Первая партия подвергалась воздействию тепла в течение 30 минут при равномерном повышении температуры от 25 до 65 °C. Был смоделирован процент потери воды во время консервационных обработок, которые включают применение тепла, не превышающего 60 °C. Второй комплект подвергали воздействию тепла в течение 30 минут при повышении температуры с 25 до 105 °C с целью оценки общей потери содержания влаги.

- 3 Аналитические весы, дюрометр и вискозиметр принадлежат Исследовательской лаборатории (…)

41 Чтобы убедиться, что полученные измерения не включают другие летучие вещества (которые являются побочными продуктами термического разложения), образцы были взвешены через 48 часов, чтобы оценить, восстановили ли образцы свой первоначальный вес. Это означает, что измеренные потери после сушки относятся только к воде. Для этого теста использовались термовесы PCE-MB 50 (PCE Group)3.

Это означает, что измеренные потери после сушки относятся только к воде. Для этого теста использовались термовесы PCE-MB 50 (PCE Group)3.

42 Твердость материала является мерой, которая относится к его сопротивлению локальной пластической деформации и зависит от его модуля упругости и его вязкоупругости. Клеевые пленки применяли, перекрывая последующие слои размером 1,5х1,5 см для получения образцов толщиной не менее 6 мм. Было проведено пять измерений для каждой дисперсии клея, как указано в стандартном тесте ASTM D 2240.

43 Существуют различные дюрометры, и каждый из них подходит для определенных материалов. В данном случае использовался дюрометр Shore A (Shore Th300 – PCE Group), который используется для оценки твердости каучуков.

44Вязкость — это мера, которая описывает сопротивление жидкости течению, и она полезна для понимания пленкообразующей способности протестированных дисперсий клея при нанесении на временную опору. Кроме того, это помогло оценить вязкость клеевой дисперсии в процессе нанесения и удаления облицовки. В этом случае использовали ротационный вискозиметр PCE-RVI 2 (PCE Group). Для каждой дисперсии измеряли вязкость через 30 секунд, одну минуту и три минуты. Измерения повторялись трижды и каждые три минуты. Измерения проводились с клеевыми дисперсиями при 23 °C +/- 1,5 °C.

В этом случае использовали ротационный вискозиметр PCE-RVI 2 (PCE Group). Для каждой дисперсии измеряли вязкость через 30 секунд, одну минуту и три минуты. Измерения повторялись трижды и каждые три минуты. Измерения проводились с клеевыми дисперсиями при 23 °C +/- 1,5 °C.

45 При использовании водных дисперсий важно контролировать их рН. Поэтому измеряли рН клеевых дисперсий в жидком состоянии и после отверждения на предметных стеклах (рис. 7).

Рис.7 Измерение pH

Zoom Original (jpeg, 2.4M)

Измерение pH временных опор и повторно увлажняемых тканей специальным электродом для измерения поверхностей.

Кредиты: Паола Альба.

46 Также измеряли рН подложек и повторно увлажняемых тканей. Кроме того, был определен рН повторно увлажняемых тканей, реактивированных буфером с рН 6,4. Значение рН было выбрано на основе общих значений, приведенных в литературе, относящихся к промежуточным значениям рН лаков и слоев состарившейся масляной краски (Cremonesi, 2011). Выбранный рН в представленном здесь исследовании является лишь приблизительным. Перед обработкой желательно проверить реальный рН поверхности краски.

Выбранный рН в представленном здесь исследовании является лишь приблизительным. Перед обработкой желательно проверить реальный рН поверхности краски.

47Для этого исследования использовался pH-метр Hanna Precision (модель 211), оснащенный стеклянным электродом для измерения водных растворов и специальным электродом для измерения поверхностей.

48 Измерение скорости испарения проводилось на образцах 3×3 см и повторялось трижды для каждой комбинации клея и основы. Образцы оставляли сохнуть на 48 часов. Периодически измеряли потерю веса образцов, а затем данные отображали в виде графика. Для этого теста использовались аналитические весы Precisa Serie 320 XT Model XT120A (Precisa).

49 Для каждого вида смываемой ткани было приготовлено три образца временной опоры размером 2×14 см. В случае тротила готовили по два комплекта для каждого направления волокна. Каждый образец измеряли до нанесения клея, после нанесения и через 24 часа. Затем измерения повторяли после реактивации повторно увлажняемой ткани и через 24 часа. Испытание проводили, оставляя образцы на фольге Mylar®, чтобы уменьшить трение/трение и определить максимальное изменение размеров. Использовался цифровой калибр из нержавеющей стали.

Испытание проводили, оставляя образцы на фольге Mylar®, чтобы уменьшить трение/трение и определить максимальное изменение размеров. Использовался цифровой калибр из нержавеющей стали.

50Результаты термогравиметрического анализа (рис. 8) показывают, что потеря массы после сушки при 65°С ниже, чем при 105°С. Через 48 ч все образцы восстановили свой первоначальный вес, т.е. сушка связана с потерей воды, а не с потерей других летучих компонентов. Результаты также показывают, что часть свободной воды попала в клейкую пленку во время обработки, которая включала использование тепла.

Рис. 8. Потеря массы при сушке

Zoom Original (jpeg, 40k)

Результаты термогравиметрического анализа. Результаты, относящиеся к образцам, подвергнутым программе нагрева 25-65°C, отмечены светлым цветом; результаты, относящиеся к образцам, подвергнутым программе нагрева 25-105°C, отмечены темным цветом.

Кредиты: Паола Альба.

51Результаты также иллюстрируют влияние полимеров, содержащихся в испытуемых клеевых дисперсиях. TP1 и KP1, приготовленные из двух полимеров, обычно используемых в качестве загустителей (Klucel® и Tylose®), но с одним и тем же адгезивным полимером (Plextol®), ведут себя по-разному. Действительно, образцы, изготовленные со смесью ТР1, имеют большую потерю массы (4,81 % (65°С) – 5,46 % (105°С)), чем образцы, приготовленные со смесью КП1 (3,12-4,18 %), но КП1 сохраняет больше воды при нагревании на 65°С. °С. Действительно, разница в потере массы образцов, прогретых при 65 °С и при 105 °С, выше, чем для ТП1 (1,06 % против 0,65 %).

TP1 и KP1, приготовленные из двух полимеров, обычно используемых в качестве загустителей (Klucel® и Tylose®), но с одним и тем же адгезивным полимером (Plextol®), ведут себя по-разному. Действительно, образцы, изготовленные со смесью ТР1, имеют большую потерю массы (4,81 % (65°С) – 5,46 % (105°С)), чем образцы, приготовленные со смесью КП1 (3,12-4,18 %), но КП1 сохраняет больше воды при нагревании на 65°С. °С. Действительно, разница в потере массы образцов, прогретых при 65 °С и при 105 °С, выше, чем для ТП1 (1,06 % против 0,65 %).