Статьи

Архив статей

28 февраля 2023

Какой стороной крепить ПЕНОПЛЭКС?

Монтаж теплоизоляции начинается с фиксации плит ПЕНОПЛЭКС на поверхности. Первый вопрос, который может возникнуть при монтаже, какой стороной необходимо крепить плиты для достижения максимального эффекта. Ошибочно полагать, что надо крепить логотипом наружу. Плиты ПЕНОПЛЭКС имеют однородную закрытую ячеистую структуру, у них нет лицевой или обратной стороны, поэтому крепить их к поверхности можно любой стороной, вразбежку стыков. Подробнее в нашей статье.

Подробнее27 февраля 2023

Оптимальный размер ПЕНОПЛЭКС

В зависимости от утепляемого объекта, региона его расположения, индивидуальных показателей конструктива, а также других особенностей систем теплоизоляции – рекомендуется применять решения с ПЕНОПЛЭКС и соблюдать необходимые нормы строительства, о которых расскажем в этой статье.

29 ноября 2022

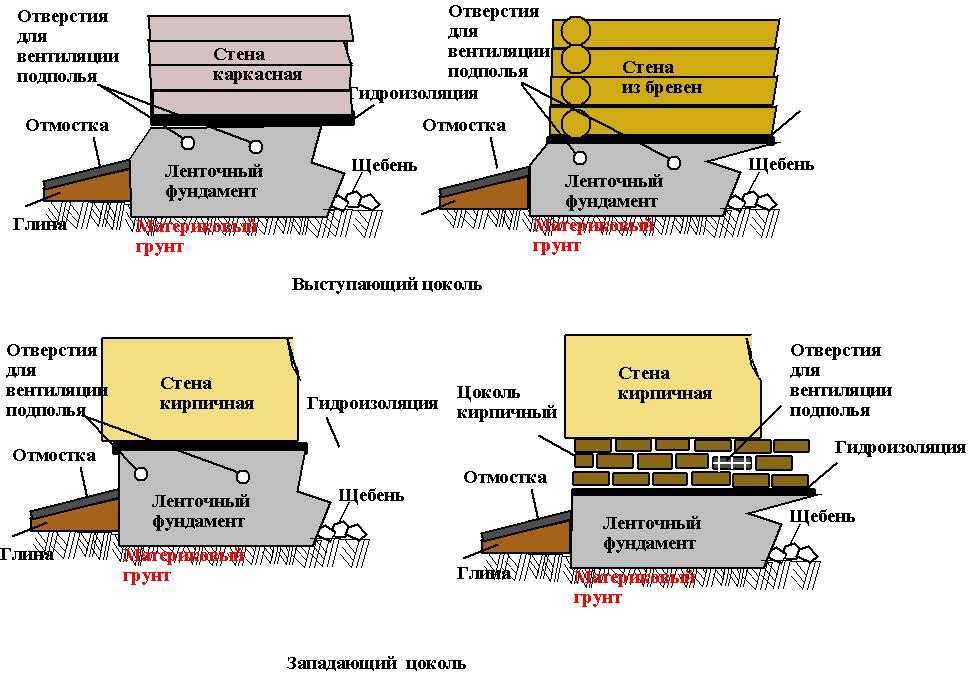

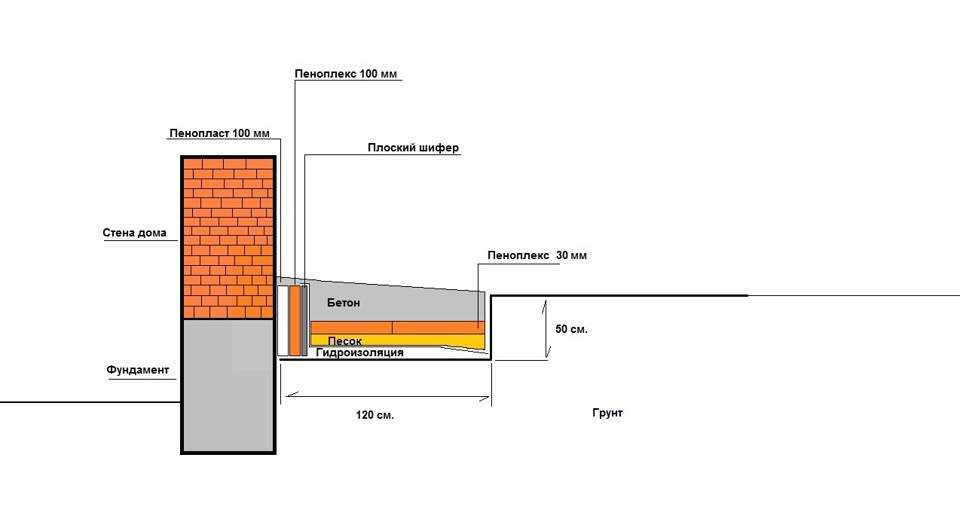

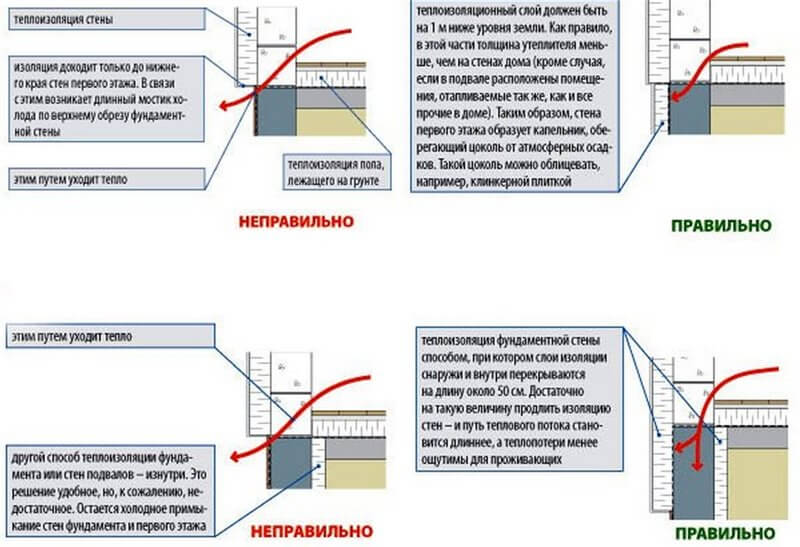

Утепление фундамента

Фундамент является одним из наиболее уязвимых мест дома, так как железобетон – высокотеплопроводный материал и требует обязательной теплоизоляции. Утепление заглубленной части здания сокращает потери тепла, защищает конструкцию фундамента от промерзания и позволяет избежать появления сырости, плесени и грибка в подземных помещениях.

Подробнее1 сентября 2022

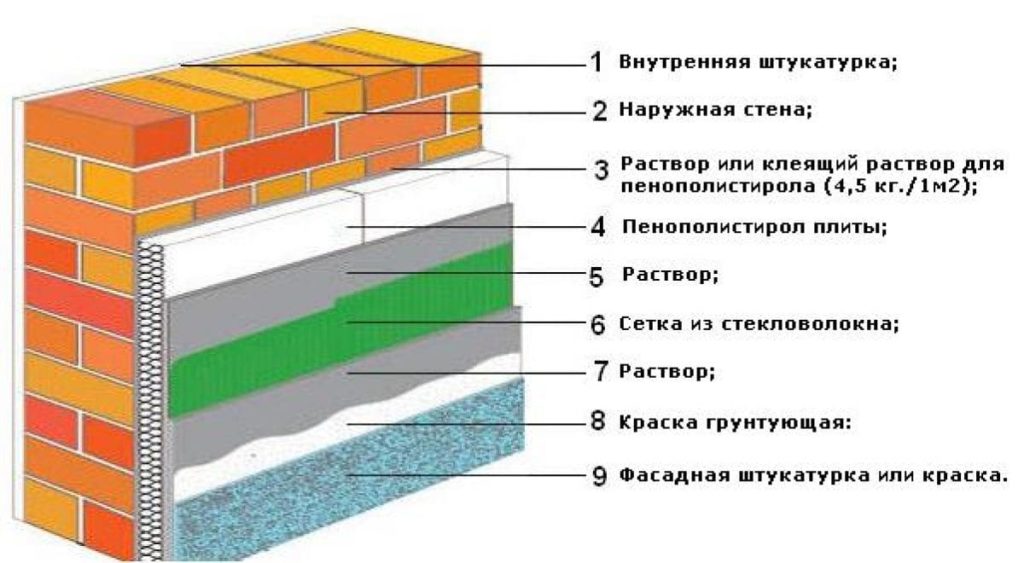

Фасадные системы с ПЕНОПЛЭКС – оптимальное решение как для нового строительства, так и для реновации жилого фонда

Одним из ключевых направлений в развитии строительной отрасли является улучшение условий жизни и повышение комфорта проживания населения. Это касается как сферы благоустройства городских территорий, так и нового строительства и реконструкции существующего жилья.

Подробнее

18 декабря 2020

Энергоэффективное строительство в сейсмически опасных районах

Ежегодно на нашей планете происходит около миллиона землетрясений. Более четверти площади Российской Федерации расположены в сейсмоактивных районах, часть из которых приходятся на крупные города.

Подробнее23 ноября 2020

Надежная теплозащита узких мест с ПЕНОПЛЭКС®

Компания «ПЕНОПЛЭКС» представляет оптимальное решение для теплозащитной перфорации в теплонапряженных элементах зданий и сооружений.

Подробнее

Показать еще

Штукатурка бетона, железобетона и монолита

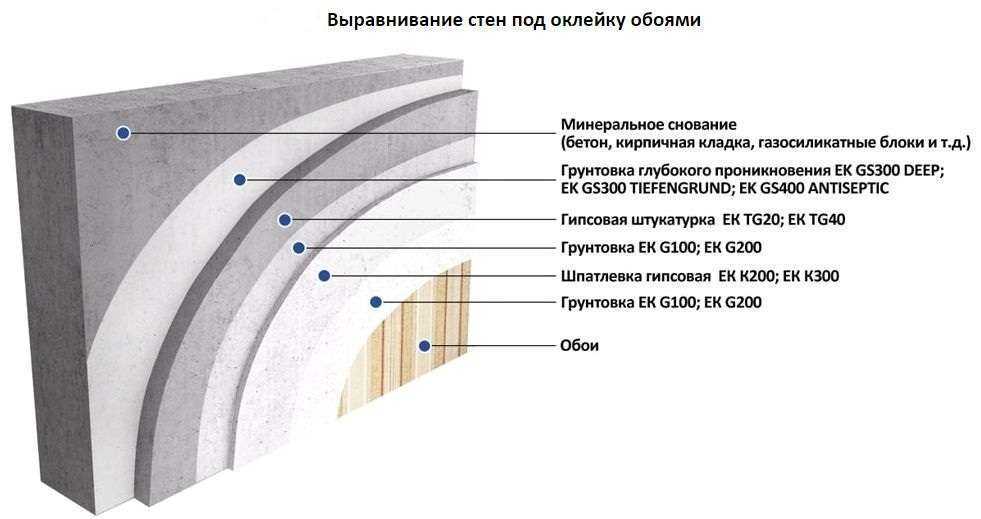

В зависимости от материала, из которого выполнена стена и от того, какая предполагается финишная отделка, выбирают определенную технологию подготовки стены.

Что такое бетон и для чего его надо штукатурить

Бетоном называют искусственный камень, который получается в результате формования и затвердевания бетонной смеси, состоящей, как правило, из четырех компонентов:

- вода

- цемент

- мелкий и крупный заполнитель

Кроме того, в состав бетона могут входить всевозможные добавки, которых в мире на сегодняшний день производится более 800 видов. Каждая добавка предназначена для выполнения определенных функций и имеет различные свойства.

Бетон характеризуется по:

- марке – она определяет его предел прочности на сжатие в кгс/см2;

- классу – это числовая характеристика определенного свойства бетона, принимаемая с обеспеченностью 95%. Это означает факт обеспечения установленного классом свойства в не менее чем 95 случаях из возможных 100.

Главным недостатком бетонных стен в квартире, к сожалению, остаётся их кривизна. При помощи штукатурки производится выравнивание стен для исправления сильного наклона или неровности поверхности.

Далее мы рассмотрим вопросы, касающиеся подготовки, выравнивания и штукатурки внутренней поверхности стен квартир, выполненных из бетона, железобетона и монолита.

Достоинства применения штукатурки:

- она защитит от влаги, однако может пропускать воздух, т.е. «дышит»;

- позволит получить различные варианты текстуры поверхности

- применение специальных наполнителей позволяет штукатурке приобрести хорошие звуко- и теплоизоляционные свойства, они так же могут защищать и от радиации.

Подготовительные работы для штукатурки бетона

Соблюдение технологии подготовки стен пред их оштукатуриванием – это залог качества штукатурного покрытия в период эксплуатации. Если все делать правильно, штукатурный слой будет ровным, прочным, и долговечным. Конструкции, подлежащие дальнейшему оштукатуриванию, должны соответствовать следующим техническим требованиям: поверхность их должна быть шероховатой и очищенной от грязи и пыли; выполнение этих условий обеспечивает прочность сцепления раствора и поверхности основания.

Для того чтобы приступать к оштукатуриванию стен, которые уже были ранее отделаны, необходимо начисто удалить остатки старого декоративного покрытия (краску или обои). Так же необходимо убрать незакрепленные участки шпаклевки и штукатурки. Это необходимо для крепкого сцепления нового штукатурного покрытия с основанием, для его долговечности

Перед штукатуркой бетонных стен в новостройке, удаляют остатки опалубочной смазки. Отдельные выступающие фрагменты, наплывы грозящие увеличением толщины слоя штукатурки срубают. Все поверхности подлежат очистке от жирных или смоляных пятен, пыли. Очистку можно проводить, обдувая поверхности сжатым воздухом или производить обметывание ручными инструментами: скребками, щетками и т.п. Иногда применяется промывка поверхностей стен струей воды, подаваемой под давлением

На гладкие поверхности бетонных стен должны быть нанесены насечки, для улучшения сцепления с раствором.

Насечку можно наносить пневматическим инструментом (отбойным молотком). В неудобных местах небольшие участки можно насекать и ручными инструментами скарпелью или зубилом

Насечку можно наносить пневматическим инструментом (отбойным молотком). В неудобных местах небольшие участки можно насекать и ручными инструментами скарпелью или зубиломЭлементы инсталляции электрической сети должны быть защищены до начала штукатурных работ. Для этого применяют пластиковые затычки, пенопласт или обычную свернутую макулатуру

Элементы, выступающие из плоскости стены (трубы системы отопления или водопровода), можно закрыть пленкой для защиты от загрязнения в период проведения работ

Нужно проверить стабильность поверхности основания под штукатурку. Для этого можно поскрести стену острым инструментом, например, шпателем. Проверяют штукатурку просто – необходимо постучать молотком по стене. Если звук глухой, значит, слой держится хорошо, если звенит – надо его сбивать!

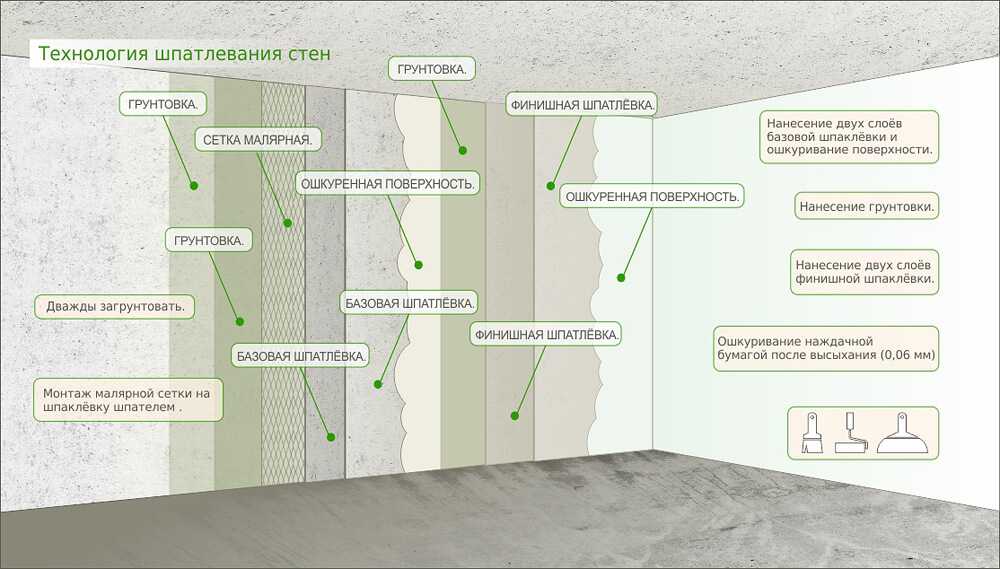

Грунтовка. Для чего она нужна?

Стоимость самой грунтовки и работ по ее нанесению, обычно, невысокая. Она позволяет повысить прочность и продлить период эксплуатации следующих слоев отделки. Вот почему недооценивать необходимость нанесения грунтовки на поверхности нельзя. На сегодняшний день на рынке существует широкий ассортимент грунтовок: универсальных, и предназначенных для нанесения на определенный вид оснований. Для чего необходим слой грунтовки?

Вот почему недооценивать необходимость нанесения грунтовки на поверхности нельзя. На сегодняшний день на рынке существует широкий ассортимент грунтовок: универсальных, и предназначенных для нанесения на определенный вид оснований. Для чего необходим слой грунтовки?

Она улучшает сцепление между поверхностью стены и новым слоем (стена- штукатурка, штукатурка – шпаклевка, шпаклевка – краска и т.д.).

А также изменяет и улучшает свойства поверхности:

- снижает впитывание влаги – для пористых поверхностей,

- улучшает впитывание – для плотных поверхностей,

- предотвращает разрастание плесени и грибка на поверхностях влажных помещений,

- защищает от коррозии, гниения и иных разрушительных факторов,

- ускоряет высыхание и т.д.

Для пористых поверхностей, таких как газобетон, грунтовка наносится с целью укрепления поверхности и снижения впитывания наносимой шпаклевки, для улучшения сцепления.

Для монолитных бетонных стен, с плотной структурой, плохо впитывающих влагу, как правило, применяют грунтовки, выполненные на минеральной основе, где связующим веществом служит цемент.

Кнауф

Основит

Крепс

Аквастоп

Пуфас и др.

Однако, необходимо учитывать, что штукатурные растворы на основе гипса применяют лишь для внутренней отделки.

Для чего применяется бетоконтакт?

Грунтовка бетонконтакт – это материал, призванный стабилизировать поверхность бетона под нанесение гипсовой штукатурки и повысить прочность сцепления материалов между собой. Эта грунтовка применяется в предварительной обработке плотных оснований, не впитывающих влагу, гладких поверхностей (плитка, бетонные блоки, монолитный бетон). После такой обработки становится возможным качественное нанесение штукатурки и плиточного клея.

Однако перед ее применением все же рекомендуется тщательно очистить поверхность основания от загрязнений и обезжирить. Бетоконтакт отлично сцепляется лишь с верхним обработанным слоем. Если вы нанесете его, к примеру, на слой старой краски, закрепленной ненадежно, то очевидно, с течением времени она отойдет от стены вместе со слоем грунтовки и штукатурки. Поэтому наносить эту грунтовку следует только на прочные, надежные поверхности.

Бетоконтакт отлично сцепляется лишь с верхним обработанным слоем. Если вы нанесете его, к примеру, на слой старой краски, закрепленной ненадежно, то очевидно, с течением времени она отойдет от стены вместе со слоем грунтовки и штукатурки. Поэтому наносить эту грунтовку следует только на прочные, надежные поверхности.

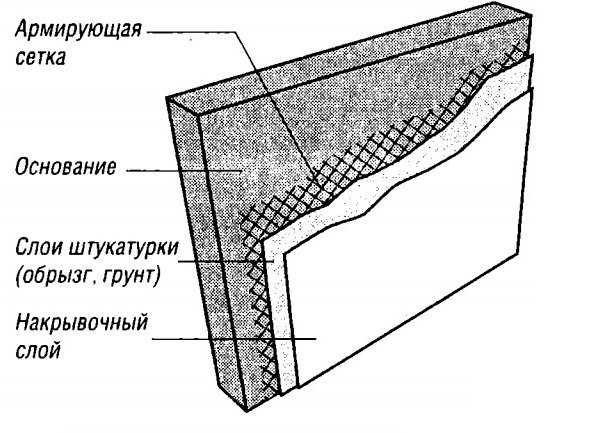

Сетка

Дерево с бетоном, кирпич с бетоном, примыкание пенобетона к монолитной стене — это всегда стык разнородных поверхностей. Штукатурка на месте этого соединения, скорее всего, потрескается из-за различия коэффициента температурного расширения и просто потому, что на одних поверхностях она высыхает быстрее, чем на других. Чтобы избежать появления трещин, стыки следует предварительно затянуть (проклеить) специальной стеклотканевой сеткой, размером ячейки 5х5 мм. Ленту прикладывают к середине стыка и затем крепят по краям.

В случае, когда уверенности в прочности сцепления старого слоя штукатурки и основания нет или толщина слоя превышает 20 мм, выравнивание стен штукатуркой ведется по натянутой штукатурной сетке, различного сечения. Сетка для штукатурных работ поможет сформировать внутренний каркас в слое штукатурки. При перепаде температур и влажности, при возникновении механических воздействий извне, наличие штукатурной сетки обеспечит защиту от растрескиваний поверхностного слоя и всей толщины штукатурки. При этом натягивать сетку следует как можно туже, иначе слабо натянутая сетка станет вибрировать и нанесенный раствор может отваливаться. Перед применением известково-гипсовых штукатурных растворов металлическую сетку предварительно окрашивают масляной краской или цементным молочком. Это необходимо для ее предохранения от коррозии и разрушения.

Сетка для штукатурных работ поможет сформировать внутренний каркас в слое штукатурки. При перепаде температур и влажности, при возникновении механических воздействий извне, наличие штукатурной сетки обеспечит защиту от растрескиваний поверхностного слоя и всей толщины штукатурки. При этом натягивать сетку следует как можно туже, иначе слабо натянутая сетка станет вибрировать и нанесенный раствор может отваливаться. Перед применением известково-гипсовых штукатурных растворов металлическую сетку предварительно окрашивают масляной краской или цементным молочком. Это необходимо для ее предохранения от коррозии и разрушения.

Любопытно, что применение некоторых современных материалов, исключает необходимость применения армирования для укрепления существующего основания металлической сеткой. Например, грунтовка КНАУФ-Адгезив, предназначенная для таких оснований, как силикатный кирпич, бетон, старая кирпичная кладка, бутовый камень, смешанная кладка и т.п. до нанесения выравнивающих штукатурок на цементной основе, таких как:

КНАУФ-Зокельпутц

КНАУФ-Унтерпутц

КНАУФ-Грюндбанд

Грунтование поверхности КНАУФ-Адгезив служит альтернативой применения сетки по бетонному основанию.

Перед началом штукатурных работ так же стоит провести еще несколько мероприятий. Необходимо провешивать поверхности для проверки горизонтальности и вертикальности плоскостей. Их выравнивают, устанавливая марки и маяки для формирования ровной поверхности при наименьшей толщине штукатурного слоя. Для провешивания применяют:

уровень

отвес

лазерный нивелир

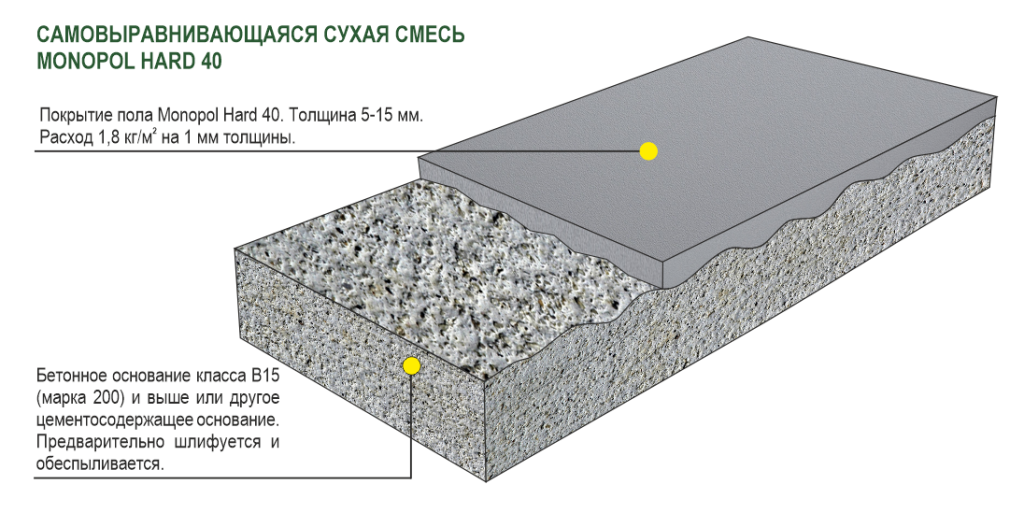

Штукатурка бетонных стен

Для начала работ по оштукатуриванию бетонных стен приготавливается раствор согласно инструкции, указанной на упаковке сухой смеси. Раствор наносится тем же методом, что и при отделке стен из кирпича (методом «набрызга»). Отличие в том, что на поверхности бетонной стены набрызг нужно разравнивать. При этом толщина штукатурного слоя не должна превышать 5 мм. Непосредственно перед началом самой процедуры все же требуется выполнить еще некоторые работы.

Как уже ранее было сказано, в случае неровной или непрочной поверхности натягивают специальную металлическую сетку. В случае относительно ровного основания начинают устанавливать рейки (штукатурные маяки). Расстояние между ними, как правило, не более метра. Они призваны для деления стены на секции и упрощения процесса оштукатуривания стен. После этого стену необходимо увлажнить водой (в случае мокрой штукатурки) или лишь слегка смочить (в случае синтетической). После этого приступают к «набрызгу».

В случае относительно ровного основания начинают устанавливать рейки (штукатурные маяки). Расстояние между ними, как правило, не более метра. Они призваны для деления стены на секции и упрощения процесса оштукатуривания стен. После этого стену необходимо увлажнить водой (в случае мокрой штукатурки) или лишь слегка смочить (в случае синтетической). После этого приступают к «набрызгу».

Наносят раствор с углов, затем переходят на секции. Правилом ведут по маякам сверху вниз, устраняя излишки раствора. При нехватке раствора – его добавляют. Процесс повторяется для каждой секции на стене. После окончания оставляют состав схватиться и затвердеть. Маяки аккуратно снимаются, оставшиеся после них канавки затем наполняют штукатурным раствором. Далее идет этап затирки и заглаживания.

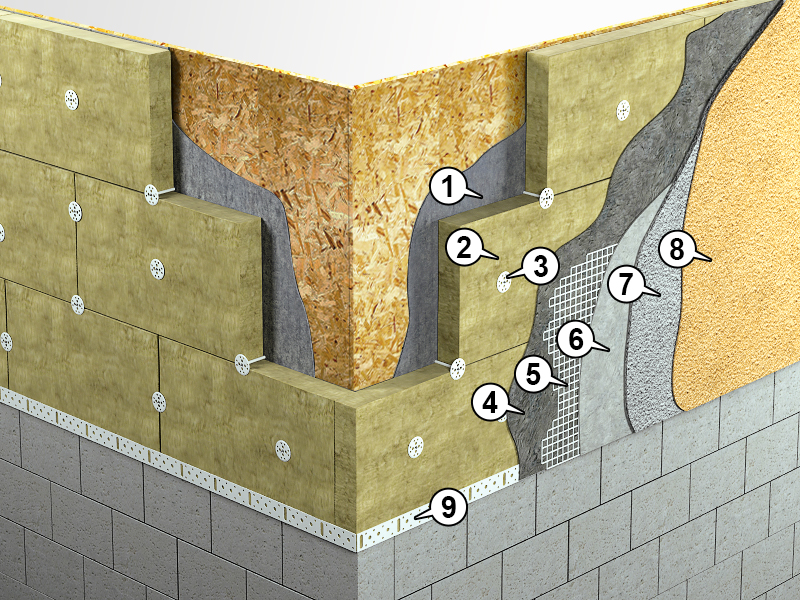

Системы отделки внешней изоляции (EIFS)

Система внешней изоляции и отделки (также известная как синтетическая штукатурка) представляет собой систему облицовки наружных стен, состоящую из изоляционных плит, прикрепленных к основанию, покрытых армированным базовым слоем и текстурированным защитным отделочным покрытием. . EIFS была введена в США в 60-х годах и перешла от коммерческих зданий к жилым домам. Он похож на штукатурку, но считается более универсальным, поскольку имеет широкий спектр цветов, текстур и может быть сформирован в практически безграничные формы и конструкции (карнизы, арки, колонны, замковые камни, краеугольные камни, специальные молдинги и т. д.). Многие профессионалы отрасли и архитекторы считают EIFS лучшим продуктом для наружной облицовки с точки зрения контроля температуры и влажности.

. EIFS была введена в США в 60-х годах и перешла от коммерческих зданий к жилым домам. Он похож на штукатурку, но считается более универсальным, поскольку имеет широкий спектр цветов, текстур и может быть сформирован в практически безграничные формы и конструкции (карнизы, арки, колонны, замковые камни, краеугольные камни, специальные молдинги и т. д.). Многие профессионалы отрасли и архитекторы считают EIFS лучшим продуктом для наружной облицовки с точки зрения контроля температуры и влажности.

Современная и наиболее распространенная система EIFS в настоящее время представляет собой систему на основе полимера (PB) (изоляция EPS, прикрепленный клей и базовое покрытие 1/16 дюйма) и имеет дренажный аспект, который помогает удалять влагу до того, как она успеет войти в полость стены.

Менее распространенным типом EIFS является система, модифицированная полимером (PM) (изоляция XPS, прикрепленная механически, и базовое покрытие 3/16–1/2 дюйма).

Существует два основных типа систем EIFS:

«Система барьерных стен»

«Настенная дренажная система».

Стеновые барьерные системы основаны в первую очередь на основном покрытии и значительном количестве гидроизоляции/герметиков для защиты от влаги, в то время как дренажная система аналогична, но имеет водостойкий барьер и дренажную плоскость, которые обычно работают лучше и стали более распространенными.

Наружная изоляция и отделочные системы являются частной собственностью по своей природе, но следуют одной и той же общей сборке, которая состоит из следующих компонентов по порядку: подложка, водостойкий барьер (дополнительно), клей, дренажная плоскость, изоляционная плита (механические крепления, если нет клей), армирующая сетка, базовое покрытие, грунтовка (если она не является составной частью основного слоя и цвета грунтовки), финишное покрытие. Дренажная плоскость чаще всего достигается путем установки вертикальных клейких лент поверх основания (или водоотталкивающего барьера). В качестве изоляционной плиты чаще всего используется пенополистирол (EPS).

Изоляция чаще всего прикрепляется с помощью клея, но также может быть прикреплена с помощью специальных механических креплений, если существующая основа не подходит для нанесения (очень гладкая или окрашенная). На изоляцию наносится базовое покрытие, в которое встраивается армирующая сетка. После высыхания базового слоя наносится финишное покрытие с выбранной отделкой для завершения системы.

Изоляция чаще всего прикрепляется с помощью клея, но также может быть прикреплена с помощью специальных механических креплений, если существующая основа не подходит для нанесения (очень гладкая или окрашенная). На изоляцию наносится базовое покрытие, в которое встраивается армирующая сетка. После высыхания базового слоя наносится финишное покрытие с выбранной отделкой для завершения системы. Подавляющее большинство проблем с EIFS связано с проникновением влаги в систему, которая не может найти выход. Эти проблемы очень часто связаны с дефектами монтажа, герметизацией и герметизацией, а также с дефектами соединений, особенно вокруг окон, дверей, стыков, проходов и т. д. из них произошло в первые годы внедрения продукта. Дренажная система типа EIFS улучшила частоту отказов современных EIFS, так как многие установки после 1997 были водоотводными системами, однако подавляющее большинство жилых домов, которые в настоящее время имеют облицовку EIFS, относятся к барьерному типу.

Обычно EIFS необходимо приобретать у лицензированного дистрибьютора, который сам (или с помощью производителя) проводит обучение и выдает сертификаты или лицензии на установку. Бремя продажи продукта только лицензированным установщикам обычно ложится на дистрибьютора. Однако горькая правда установки EIFS заключается в том, что очень точное соблюдение спецификаций может увеличить стоимость подрядчика, что часто приводит к неправильной установке. Ниже приводится объяснение каждого шага, необходимого для «Настенной дренажной системы»:

Подготовка основания

Если основанием будет деревянная или стекловолоконная обшивка, она должна быть гладкой и не иметь поверхностных дефектов или повреждений от влаги, а такие участки /отремонтированные при необходимости заменять.

Бетон должен быть очищен от формовочного масла, отвердителей или антиадгезивов путем промывки моющим средством и водоструйной обработки или других механических методов (шлифовка или пескоструйная обработка). Трещины до 1/8″ могут быть подготовлены путем заполнения шовным продуктом, указанным ниже. Трещины от 1/8″ до 1/4″ можно сначала заполнить акрилово-латексным герметиком.

Трещины до 1/8″ могут быть подготовлены путем заполнения шовным продуктом, указанным ниже. Трещины от 1/8″ до 1/4″ можно сначала заполнить акрилово-латексным герметиком.

Кирпич или бетонный блок также не должны иметь поверхностных загрязнений, особенно высолов (часто удаляемых проволочной щеткой). Кроме того, кирпич или бетонный блок должны иметь швы, выполненные заподлицо с раствором (без гребней или выпуклостей). Хотя зачастую это не соответствует бюджету проекта, шпаклевка на основе цемента обеспечивает хорошую поверхность для нанесения влагозащитного и изоляционного клея.

Водостойкий барьер для воздуха/влаги

Водостойкий барьер для воздуха — это, как правило, наносимые жидкостью системы, которые обеспечивают непрерывный и бесшовный барьер для воздуха и влаги (иногда даже водонепроницаемый), что является вторичным по отношению к гидроизоляции и герметизации проникновения воды профилактика. Обычно он более долговечен, чем строительная пленка или бумага. Чаще всего это проприетарные продукты, предназначенные для использования с определенными системами EIFS, производителями и полистироловыми платами. Продукты, как правило, представляют собой однокомпонентные (полимерные) изделия, наносимые распылением или кистью/валиком холодным способом, образующие прочную бесшовную мембрану, устойчивую к воздуху и пару. Продукт обычно поставляется в ведрах по 5 галлонов и обычно покрывает: стекломат или наружный гипс 400-650 SF; фанера 500-700 СФ; OSB (рекомендуется 2 слоя) 200-300 SF; кирпич или CMU (рекомендуется 2 слоя) 100-350 SF при толщине мокрого слоя 10 мил (до 30 мил для кирпичной кладки/бетона или неровных поверхностей). Большинство продуктов можно устанавливать при температуре до 40 градусов по Фаренгейту, но их не следует устанавливать на «зеленый» бетон (обычно минимум 14 дней отверждения).

Чаще всего это проприетарные продукты, предназначенные для использования с определенными системами EIFS, производителями и полистироловыми платами. Продукты, как правило, представляют собой однокомпонентные (полимерные) изделия, наносимые распылением или кистью/валиком холодным способом, образующие прочную бесшовную мембрану, устойчивую к воздуху и пару. Продукт обычно поставляется в ведрах по 5 галлонов и обычно покрывает: стекломат или наружный гипс 400-650 SF; фанера 500-700 СФ; OSB (рекомендуется 2 слоя) 200-300 SF; кирпич или CMU (рекомендуется 2 слоя) 100-350 SF при толщине мокрого слоя 10 мил (до 30 мил для кирпичной кладки/бетона или неровных поверхностей). Большинство продуктов можно устанавливать при температуре до 40 градусов по Фаренгейту, но их не следует устанавливать на «зеленый» бетон (обычно минимум 14 дней отверждения).

При установке на стены из бетонных блоков все трещины/пустоты/неровности/и т. д., как правило, должны быть отремонтированы с помощью специального герметика за пару часов до установки гидроизоляционного барьера. Подготовительный продукт, наносимый мастерком, обычно сначала наносится на все стыки, шероховатые отверстия и углы в качестве дополнительной меры гидроизоляции и для подготовки основания. Барьерный продукт обычно наносится с помощью распылительного насоса, безвоздушного распылителя или ворсистого валика (1/2″ для обшивки, 3/4″ для кирпичной кладки/бетона). При установке на наружные панели из гипса или стекловолокна перед установкой пароизоляции для стыков обычно требуется армированная или сетчатая лента для стеновых панелей.

Подготовительный продукт, наносимый мастерком, обычно сначала наносится на все стыки, шероховатые отверстия и углы в качестве дополнительной меры гидроизоляции и для подготовки основания. Барьерный продукт обычно наносится с помощью распылительного насоса, безвоздушного распылителя или ворсистого валика (1/2″ для обшивки, 3/4″ для кирпичной кладки/бетона). При установке на наружные панели из гипса или стекловолокна перед установкой пароизоляции для стыков обычно требуется армированная или сетчатая лента для стеновых панелей.

Температура, влажность, воздушный поток, солнечный свет и т. д. влияют на время высыхания, но обычно рекомендуется как минимум 2–4 часа при нормальных погодных условиях перед нанесением клея/изоляции/основного слоя.

Клей (и дренажная плоскость)

Дренажная плоскость обычно создается с помощью вертикальных ленточных клейких полос, которые также используются для нанесения изоляционных плит. Изготавливаются разные продукты, предназначенные для разных субстратов. Некоторые из различных составов продуктов; на водной/смесевой основе, на основе растворителя; на цементной или акриловой основе; полимер-модифицированный; однокомпонентный предварительно смешанный, двухкомпонентный смешанный на месте и т. д. Для гипсовых/деревянных обшивок на изоляционные плиты обычно устанавливаются валики размером 3/16 x 3/8″ с U-образным зубчатым шпателем. На каменных/бетонных поверхностях для нанесения валиков используется мастерок с квадратными зубьями 5/8″ x 5/8″ или 1/2″ x 1/2″ с U-образными зубьями.

Некоторые из различных составов продуктов; на водной/смесевой основе, на основе растворителя; на цементной или акриловой основе; полимер-модифицированный; однокомпонентный предварительно смешанный, двухкомпонентный смешанный на месте и т. д. Для гипсовых/деревянных обшивок на изоляционные плиты обычно устанавливаются валики размером 3/16 x 3/8″ с U-образным зубчатым шпателем. На каменных/бетонных поверхностях для нанесения валиков используется мастерок с квадратными зубьями 5/8″ x 5/8″ или 1/2″ x 1/2″ с U-образными зубьями.

Изоляционная плита

Пенополистирол чаще всего используется в качестве изоляции, но экструдированный полистирол также может использоваться в некоторых системах.

Изоляционная плита обычно является собственностью производителя используемой системы. Обычная минимальная толщина изоляционных плит EPS составляет 3/4 дюйма, а максимальная — 4 дюйма. Доски обычно имеют квадратную форму, а самый большой общий размер доски обычно составляет 2 фута на 4 фута. Как упоминалось выше, механическое крепление изоляционных плит не является предпочтительным выбором, если только не будет использоваться гладкая и/или окрашенная поверхность. Крепежные детали могут выступать в качестве тепловых мостов, противодействующих самой цели конструкции изоляционной плоскости. Кроме того, крепежные элементы могут «телеграфировать» или отражать поверхность сборки EIFS и уменьшать сопротивление воздуха системе. Однако иногда требуется крепление с помощью механических застежек или требуется в дополнение к клею. Если используется механическое крепление, используются пластиковые шайбы увеличенного размера, и производитель обычно рекомендует изоляционную плиту толщиной не менее 1-1/2 дюйма.

Как упоминалось выше, механическое крепление изоляционных плит не является предпочтительным выбором, если только не будет использоваться гладкая и/или окрашенная поверхность. Крепежные детали могут выступать в качестве тепловых мостов, противодействующих самой цели конструкции изоляционной плоскости. Кроме того, крепежные элементы могут «телеграфировать» или отражать поверхность сборки EIFS и уменьшать сопротивление воздуха системе. Однако иногда требуется крепление с помощью механических застежек или требуется в дополнение к клею. Если используется механическое крепление, используются пластиковые шайбы увеличенного размера, и производитель обычно рекомендует изоляционную плиту толщиной не менее 1-1/2 дюйма.

Перед укладкой изоляционной плиты обычно требуется «обратная обмотка», которая, по сути, представляет собой обертывание изоляционного примыкания основаниями, переходами оконных/дверных проемов, переходов крыши, компенсационными швами и проходками с добавлением +/- 4″ полосы (+/ – 2-дюймовая экспозиция) армирование сеткой. Это обеспечивает дополнительную защиту краев от повреждений и способствует дополнительной адгезии к краям изоляции.

Это обеспечивает дополнительную защиту краев от повреждений и способствует дополнительной адгезии к краям изоляции.

Доски плотно стыкуются друг с другом, а излишки герметика удаляются, чтобы ограничить действие мостиков холода и телеграфировать/отражать трещины. Плиты из пенополистирола обычно режут канцелярским ножом под небольшим углом, но также можно использовать настольную пилу или машину с горячей проволокой. Клей наносится непосредственно на доски параллельно короткой стороне доски с помощью соответствующего зубчатого шпателя. Доски укладываются таким образом, чтобы вертикальные стыки располагались в шахматном порядке, и для достижения правильного захвата требовалось достаточное давление. Равномерное давление должно быть приложено к каждой доске и может быть достигнуто с помощью рашпиля, если это необходимо. Внутренние и внешние углы расположены в шахматном порядке и смещены от горизонтальных стыков обшивки не менее чем на 6 дюймов , чтобы предотвратить растрескивание при смещении стыков обшивки. Любые швы шириной более 1/16″ (способные принять кредитную карту) должны быть заполнены либо клином изоляции, либо полиуретановой пеной. Вся поверхность изоляционной плоскости должна быть гладкой, ровной и обеспечивать наилучшее основание и равномерный вид последующего финишного покрытия. Для выравнивания всей поверхности (а не только стыков), обычно завершающей этап изоляции, используется рашпильная доска с наждачной бумагой для пола зернистостью 12.

Любые швы шириной более 1/16″ (способные принять кредитную карту) должны быть заполнены либо клином изоляции, либо полиуретановой пеной. Вся поверхность изоляционной плоскости должна быть гладкой, ровной и обеспечивать наилучшее основание и равномерный вид последующего финишного покрытия. Для выравнивания всей поверхности (а не только стыков), обычно завершающей этап изоляции, используется рашпильная доска с наждачной бумагой для пола зернистостью 12.

Базовое покрытие и армирующая сетка

Базовое покрытие наносится в качестве исходной поверхности, чтобы придать форму и принять финишное покрытие. Базовый слой обычно имеет толщину 1/8″, но наносится в некоторых «толстых» случаях толщиной до 1/4″ и более.

Нанесение базового слоя сразу после утепления может оказаться важным, так как поверхности пенопластовых плит могут разрушиться под чрезмерным воздействием солнечных лучей и образовать порошкообразную пленку, которую необходимо удалить. Базовые покрытия обычно смешивают на месте с водой, на цементной основе и армируют волокном. Доступны акриловые, модифицированные полимером, безвредные для распыления и синтетические (не цементирующие) варианты состава.

Доступны акриловые, модифицированные полимером, безвредные для распыления и синтетические (не цементирующие) варианты состава.

Базовый слой наносится вертикально или горизонтально полосами +/- 40″. Сразу после нанесения базового слоя шпателем или распылителем наносится армирующая сетка, вдавливаемая в базовый слой настолько, чтобы ее больше не было видно. Все стыковые соединения сетки должны быть перекрыты на 2-1/2″ дюйма, а базовое покрытие должно быть удалено позже.

«Ударопрочная» сетка доступна для областей, которые, как ожидается, будут подвергаться большему насилию. Важно нанести дополнительную полосу сетки по периметру всех отверстий (4-6 дюймов с диагональными «бабочками» 45 градусов), внутри и снаружи углов (8 дюймов в каждом направлении), чтобы придать дополнительную прочность системе. Базовому слою обычно требуется не менее 24 часов для отверждения, прежде чем можно будет нанести поверхностный слой.

Грунтовка (дополнительно)

Использование грунтовки не является обязательным, но, как и любое отделочное покрытие, грунтовка может обеспечить равномерное впитывание подложки и улучшить цвет отделки. Если базовое покрытие окрашено в оттенок, который напоминает финишное покрытие или совпадает с ним, грунтовка, как правило, не требуется.

Если базовое покрытие окрашено в оттенок, который напоминает финишное покрытие или совпадает с ним, грунтовка, как правило, не требуется.

Финишный слой

После минимум 24 часов отверждения базового слоя можно наносить финишный слой, часто толщиной 1/16″-1/8″. Финишное покрытие обычно смешивается с водой в полевых условиях и наносится мастерком из нержавеющей стали.

Возможно, потребуется отрегулировать количество воды в смеси, чтобы создать надлежащую консистенцию для нанесения и убедиться, что новые смеси соответствуют предыдущим.

Критическое значение имеет наличие достаточного количества рабочей силы для обработки финишной зоны в течение периода «работоспособности». Работа в парах может быть эффективной, так как первый человек наносит финишное покрытие, а второй наносит нужную текстуру. V-образные канавки могут быть спроектированы и установлены в системе для обеспечения приятной эстетики.

Их часто необходимо сначала врезать в изоляционные плиты, однако необходимо соблюдать минимальную толщину изоляции 3/4″. Важно избегать установки отдельных партий рядом друг с другом, так как добиться совпадения цветов очень сложно. Многие подрядчики смешивают достаточное количество одной партии, чтобы обработать одну плоскость стены до угла или другого пролома в стене. На выбор предлагается 5 основных текстур: галька; Рифленый; Фристайл; Каменная отделка; Разноцветный бисер.

Важно избегать установки отдельных партий рядом друг с другом, так как добиться совпадения цветов очень сложно. Многие подрядчики смешивают достаточное количество одной партии, чтобы обработать одну плоскость стены до угла или другого пролома в стене. На выбор предлагается 5 основных текстур: галька; Рифленый; Фристайл; Каменная отделка; Разноцветный бисер.

Герметики

Даже при наличии дренажных систем герметики крайне важны для минимизации проникновения влаги в дренажную плоскость. Там, где изоляционные плиты стыкуются с другим материалом, этот стык должен быть загерметизирован. Это включает в себя двери, окна, крыши, трубы и т. д. Требуется герметик шириной не менее 1/2 дюйма.

Уплотнение должно быть выполнено после изоляции и перед нанесением грунтовки, так как герметизирующие швы должны быть герметизированы грунтовкой и сеткой. Однако поверхностное покрытие, как правило, не покрывает области герметизирующих швов, как это делает базовое покрытие.

Компенсаторы

Компенсаторы являются разрывом в разделе EIFS и очень распространены в системах EIFS. Они имеют решающее значение, позволяя всей системе перемещаться по контролируемой схеме соединения, уменьшая склонность основного и поверхностного покрытия к образованию трещин под напряжением и сдвигом.

Деформационные швы необходимы на: линиях перекрытий многоэтажных деревянных каркасных строений; на разнородных субстратах или материалах; на существующих стыках основания, изменении высоты здания; зоны ожидаемого движения.

Нравится:

Нравится Загрузка…

Бесформенная композитная конструкция | Стекловолокно

Испытайте свои знания в области бесформенных композитных конструкций

Введение

До недавнего времени изготовление одной функциональной детали из композитных материалов было непрактичным. Большая часть проблемы была связана с шероховатой и волнистой поверхностью, которая обычно получалась, когда эти материалы не использовались внутри формы. Кроме того, нехудожественные строители находят пугающим создание фигур от руки. Наконец, многие смоляные материалы предназначены для использования внутри формы и не работают должным образом при контакте с воздухом. Следовательно, кто-то, кто хочет построить одну деталь или прототип, даже заглушку для пресс-формы, часто будет обескуражен и откажется от композитов, даже не начав!

Кроме того, нехудожественные строители находят пугающим создание фигур от руки. Наконец, многие смоляные материалы предназначены для использования внутри формы и не работают должным образом при контакте с воздухом. Следовательно, кто-то, кто хочет построить одну деталь или прототип, даже заглушку для пресс-формы, часто будет обескуражен и откажется от композитов, даже не начав!

Новые материалы и технологии позволяют значительно улучшить результаты! Создание полиуретановой пены вокруг простых шаблонов, армирование стекловолокном и отделка усовершенствованной системой грунтовки (например, Duratec) позволяет изготовить единую функциональную и косметически привлекательную деталь даже тем, кто плохо знаком со стекловолокном!

Что такое бесформенная композитная конструкция?

Бесформенная композитная конструкция представляет собой процесс, посредством которого функциональная композитная деталь изготавливается в первом производственном цикле без затрат времени и средств, необходимых для создания охватывающей или полой пресс-формы. Более точно ее можно было бы назвать конструкцией с внутренним формованием, потому что форма должна быть сделана, но эта форма покрыта арматурой и часто остается с готовой деталью.

Более точно ее можно было бы назвать конструкцией с внутренним формованием, потому что форма должна быть сделана, но эта форма покрыта арматурой и часто остается с готовой деталью.

Внутренняя форма отличается от классической охватываемой формы, поскольку она должна быть изготовлена из материалов, достаточно прочных, чтобы их можно было пустить в эксплуатацию, когда деталь будет готова. Штукатурки, глины для укладки, наполнители для тела и деревянные каркасы вставной или охватываемой конструкции не могут выдержать суровых условий регулярного использования. Они также очень тяжелые и обычно заполняют весь объем внутри части, не оставляя пустого места для пассажиров или других внутренних требований.

Шаг первый: проектирование

Все качественные композитные детали должны быть спроектированы таким образом, чтобы оптимизировать тип используемой конструкции. Бесформенная композитная конструкция требует несколько иных конструктивных особенностей, чем классическая открытая формовка. Формованные детали получают гладкую поверхность из самой формы и требуют небольшой последующей обработки. Бесформенные детали должны изготавливаться снизу вверх из совместимых материалов. Окончательная поверхность будет настолько хороша, насколько хороша работа, выполненная на подложке под ней. Усилия, затрачиваемые на изготовление деталей таким образом, в основном направлены на создание формы и достижение гладкой внешней поверхности.

Формованные детали получают гладкую поверхность из самой формы и требуют небольшой последующей обработки. Бесформенные детали должны изготавливаться снизу вверх из совместимых материалов. Окончательная поверхность будет настолько хороша, насколько хороша работа, выполненная на подложке под ней. Усилия, затрачиваемые на изготовление деталей таким образом, в основном направлены на создание формы и достижение гладкой внешней поверхности.

Бесформенная конструкция похожа на вилочную конструкцию в том смысле, что конечной целью является высококачественное воспроизведение желаемой формы. Он отличается от штекерной конструкции тем, что должен обладать преимуществами готовой композитной детали. А именно, он должен оставаться легким, прочным, устойчивым к вибрации и коррозии, а также любым другим факторам, необходимым для применения. Пена и дерево являются наиболее распространенными материалами для изготовления внутренних шпангоутов. Они легко формуются, имеют относительно высокую прочность на сжатие и экономичны.

Бесформенная композитная деталь может быть изготовлена двумя способами. Первый способ заключается в создании формы, которая снаружи покрыта стекловолокном. Затем форму удаляют изнутри, оставляя только усиленную внешнюю форму. Это позволит получить тонкую и легкую оболочку из стекловолокна желаемой формы, которая часто остается достаточно гибкой. Это хороший метод для использования, когда деталь будет полностью поддерживаться, а внутренняя полость должна оставаться максимально возможной.

Второй способ – оставить форму на месте и усилить ее как изнутри, так и снаружи. Это использует преимущества жесткости, связанной со структурой многослойного сердечника. Очевидно, что для этого доступ должен быть доступен с обеих сторон формы.

При планировании проекта без форм учитывайте все требования, которым должна соответствовать готовая деталь. Вес, жесткость, внутренние размеры и окончательная внешняя форма — все это необходимо учитывать перед началом работы. Выбор материала важен для достижения баланса между всеми этими свойствами.

Поскольку предполагаемая форма всегда известна, обычно начинают проектирование снаружи и работают внутри. Выбирайте материал, который легко принимает форму внешнего контура. Пенополиуретан хорошо шлифуется и режется, поэтому его очень часто используют для этого типа строительства. Если изгибы очень широкие, а углубления довольно глубокие, выберите толстую пену, чтобы шлифование не проходило через нее полностью. Отдельные листы пенопласта можно укладывать друг на друга и склеивать вместе, чтобы получилась панель любой толщины. Опыт также учит использовать более толстую пену на любых широких неподдерживаемых участках. Чем длиннее неподдерживаемый пролет, тем толще должна быть пена. Например, пенопласт толщиной 1 дюйм можно использовать для заполнения любой полости шириной примерно до 36 дюймов. Однако для всех полостей шириной более 36 дюймов следует использовать пену толщиной 2 дюйма, чтобы форма не искажалась при шлифовании.

Далее определите, сколько места должно оставаться внутри детали. Законная проблема с этой техникой заключается в том, что вы можете потерять немного места внутри из-за толщины пены. Если следовать первому методу бесформенной конструкции, когда внутренняя форма вырывается после формования, это не проблема. Однако, если часть пены должна остаться для придания жесткости детали, убедитесь, что вокруг всех движущихся или горячих частей, которые могут находиться внутри полости, сохраняется достаточный зазор. Если для внешнего формирования требуется толстая пена, но внутри требуется больше места, пену можно отшлифовать более тонкой с внутренней стороны после армирования снаружи стекловолокном.

Законная проблема с этой техникой заключается в том, что вы можете потерять немного места внутри из-за толщины пены. Если следовать первому методу бесформенной конструкции, когда внутренняя форма вырывается после формования, это не проблема. Однако, если часть пены должна остаться для придания жесткости детали, убедитесь, что вокруг всех движущихся или горячих частей, которые могут находиться внутри полости, сохраняется достаточный зазор. Если для внешнего формирования требуется толстая пена, но внутри требуется больше места, пену можно отшлифовать более тонкой с внутренней стороны после армирования снаружи стекловолокном.

Также необходимо учитывать вес, коррозионную стойкость и жесткость. Бесформенные детали могут быть такими же легкими, как и их литые аналоги, а эпоксидные и полиэфирные смолы обеспечат хорошую защиту в большинстве случаев. Тем не менее, жесткость требует большего внимания, потому что выбор материала может существенно повлиять на нее. Если деталь должна быть очень легкой и не должна быть очень жесткой, можно сделать тонкую оболочку и снять форму. Можно использовать ровно столько стекловолокна, чтобы деталь сохраняла свою форму, обычно это два слоя ткани средней плотности. Если деталь должна быть умеренно жесткой и легкой, можно добавить больше слоев стекловолокна с углеродным волокном, используемым в некоторых местах в качестве селективного элемента жесткости. Если деталь должна быть «жесткой», оставьте как можно больше пенопласта на месте, чтобы получился бутерброд. Покройте его изнутри стекловолокном или углеродным волокном в зависимости от необходимой предельной прочности.

Можно использовать ровно столько стекловолокна, чтобы деталь сохраняла свою форму, обычно это два слоя ткани средней плотности. Если деталь должна быть умеренно жесткой и легкой, можно добавить больше слоев стекловолокна с углеродным волокном, используемым в некоторых местах в качестве селективного элемента жесткости. Если деталь должна быть «жесткой», оставьте как можно больше пенопласта на месте, чтобы получился бутерброд. Покройте его изнутри стекловолокном или углеродным волокном в зависимости от необходимой предельной прочности.

Последнее, на что следует обратить внимание, — это окончательный размер составной детали. Бесформенные детали фактически «растут» по мере их армирования. Если применение критично с точки зрения размеров, необходимо вычесть толщину внешней оболочки из стекловолокна из желаемой конечной формы, чтобы внутренняя форма была достаточно маленькой, чтобы все выровнялось при добавлении армирования.

Контрольный список продуктов

| Товар | Описание | |

|---|---|---|

| Пенопластовые листы | Fiber Glast предлагает набор листов пенопласта, с которыми производители могут работать, создавая бесформенные конструкции. Листы из полиизоциануратной пены, как правило, наиболее популярны, поскольку их легко вырезать и формировать в соответствии со спецификациями проекта. Листы из полиизоциануратной пены, как правило, наиболее популярны, поскольку их легко вырезать и формировать в соответствии со спецификациями проекта. | |

| Полиэфирная смола | Полиэфирная смолаявляется одним из самых популярных и распространенных вариантов выбора смолы в индустрии композитов. Он идеально подходит как для бесформенных деталей, так и для их формованных аналогов. | |

| Эпоксидная смола | В качестве альтернативы полиэстеру эпоксидные смолы придадут вашему проекту большую дополнительную прочность. Имейте в виду, однако, что эпоксидные смолы, как правило, дороже, чем альтернативы. | |

| Ткань из стекловолокна | Ткани из стекловолокна являются основой индустрии композитов и используются в различных областях. Если ваша готовая деталь не должна быть очень жесткой, обычно будет достаточно двух слоев ткани из стекловолокна средней плотности. | |

| Ткани из углеродного волокна | Если вам необходимо повысить жесткость и прочность детали, добавление слоев углеродного волокна может значительно улучшить физические свойства армирования. Углеродное волокно, как правило, дороже, чем ткани из стекловолокна. |

Этап второй: Изготовление внутренней формы

Следуя разработанным планам, начинается изготовление внутренней формы или пресс-формы. Художники могут быть достаточно талантливы, чтобы вылепить всю форму от руки, но более надежным подходом является создание шаблонов с точными размерами, которые представляют окончательную форму детали. Шаблоны представляют собой двухмерные силуэты формы сбоку или спереди конструкции. Их обычно размещают по краям детали или в любом месте, где резко меняется форма. Хорошим примером, помогающим визуализировать силуэты, являются нервюры в крыле самолета. Каждое ребро расположено в определенном месте крыла и отвечает за создание формы крыла в этой области.

Шаблоны служат опорой и точкой остановки для шлифовальных блоков, используемых для придания формы пене. Шаблоны могут быть изготовлены из дерева, металла или плексигласа. Их должно быть труднее шлифовать и резать, чем пену. Это позволяет шлифовать пену, не затрагивая общую форму конструкции. Нарисуйте фигуру на картоне, вырежьте ее и обведите на выбранном материале шаблона. Используйте лобзик, чтобы вырезать форму. Не забудьте немного обрезать его по большой стороне, чтобы его можно было отшлифовать вручную до точной окончательной формы. Материал нельзя добавлять, если шаблон обрезан слишком мелко, его придется переделывать. Шаблоны должны быть идеального размера. На исправление неправильной формы на этом этапе уходит меньше времени, чем на исправление проблемы позже.

Свободный каркас обычно изготавливается для жесткого удержания шаблонов на месте. Если каркас можно встроить в готовую деталь, например, в пол автомобиля, этот шаг довольно прост. Если каркас не может существовать в окончательной части, необходимо спроектировать опору таким образом, чтобы ее можно было удалить после создания усиленной формы. Невозможно дать более конкретный совет по этой процедуре, так как количество приложений практически не ограничено. Просто не забудьте запланировать эту меру, прежде чем продолжить.

Невозможно дать более конкретный совет по этой процедуре, так как количество приложений практически не ограничено. Просто не забудьте запланировать эту меру, прежде чем продолжить.

Теперь конструкция должна иметь вид скелета. Следующим шагом будет заполнение пенопластом всего открытого пространства вдоль поверхности. Выберите пенопласт, достаточно прочный, чтобы держать форму по всему пролету. Опять же, чем шире пролет, тем толще должна быть пена, чтобы оставаться жесткой. Сначала начинайте заполнять самые большие и плоские порции. Измерьте пространство в раме и соответствующим образом отметьте пенопласт. Длинный регулируемый бритвенный нож и металлическая линейка используются для резки листа пенопласта. Старайтесь прорезать весь пенопласт за один проход, так как несколько разрезов обычно приводят к неровному разрезу. Если срез неровный или не прилегает достаточно плотно, используйте шлифовальный блок с наждачной бумагой зернистостью 40, чтобы исправить прилегание.

Приклейте пенопласт к каркасу с помощью качественного столярного клея или клеевого пистолета. Горячий клей значительно ускорит процесс. Важно отметить два урока по размещению пены, которым необходимо следовать для получения удовлетворительных результатов. Во-первых, пенопласт необходимо закрепить на шаблонах таким образом, чтобы его поверхность оставалась выше шаблонов во всех областях. Излишки пены будут отшлифованы в процессе последующей формовки. Во-вторых, держите клей ниже внешнего края шаблона, чтобы его не пришлось шлифовать. Легко выдолбить или сошлифовать слишком много хорошей пены, пытаясь выровнять упрямую каплю клея. Отверстие можно заполнить наполнителями, но чистота и продуманность устранит проблему.

Горячий клей значительно ускорит процесс. Важно отметить два урока по размещению пены, которым необходимо следовать для получения удовлетворительных результатов. Во-первых, пенопласт необходимо закрепить на шаблонах таким образом, чтобы его поверхность оставалась выше шаблонов во всех областях. Излишки пены будут отшлифованы в процессе последующей формовки. Во-вторых, держите клей ниже внешнего края шаблона, чтобы его не пришлось шлифовать. Легко выдолбить или сошлифовать слишком много хорошей пены, пытаясь выровнять упрямую каплю клея. Отверстие можно заполнить наполнителями, но чистота и продуманность устранит проблему.

Когда плоские пролеты заполнены пеной, вырежьте скошенные детали, чтобы они соответствовали контурным областям. Более толстые пенопластовые секции хорошо подходят для этого, потому что им легче придать форму. Срежьте начальный скос ножом, но отшлифуйте края, пока они точно не совпадут с соседним листом пенопласта. Те же самые два правила для склеивания применимы и здесь. Держите пену высоко, а клеевые соединения — низко. Вдоль шва, где встречаются два куска пенопласта, клей также следует держать ниже уровня будущей поверхности. Если трудно сохранить швы пенопласта закрытыми, пока клей сохнет, вставьте в них несколько зубочисток. Зубочистки хорошо зажимаются и могут быть удалены перед приданием формы, не повреждая поверхность.

Держите пену высоко, а клеевые соединения — низко. Вдоль шва, где встречаются два куска пенопласта, клей также следует держать ниже уровня будущей поверхности. Если трудно сохранить швы пенопласта закрытыми, пока клей сохнет, вставьте в них несколько зубочисток. Зубочистки хорошо зажимаются и могут быть удалены перед приданием формы, не повреждая поверхность.

Когда вся поверхность будет заполнена, дайте клею полностью высохнуть, прежде чем продолжить. На этом этапе форма будет иметь пятнистый и комковатый вид с углами и излишками пены, нарушающими общий вид конструкции. Не расстраивайтесь, окончательная форма появится примерно через час.

Контрольный список продуктов

| Товар | Описание | |

|---|---|---|

| Шлифовальный блок | Шлифовальные блоки Perma-Grit компании Fiber Glast содержат уникальное зерно из карбида вольфрама, срок службы которого превосходит традиционную наждачную бумагу на тысячи использований. Форма каждого блока предназначена для легкого шлифования и получения гладкой поверхности. Форма каждого блока предназначена для легкого шлифования и получения гладкой поверхности. |

Шаг третий: придание формы внутренней опалубке

Формирование конструкции фактически выполняется путем шлифовки излишков пенопласта до тех пор, пока он не окажется заподлицо с шаблонами. Используемые шлифовальные блоки должны быть абсолютно плоскими, чтобы на поверхности не образовывались перекосы или впадины. Шлифовальный брусок также должен быть достаточно длинным, чтобы опираться как минимум на два шаблона одновременно. На мелких деталях короткие шлифовальные блоки, продаваемые в хозяйственных магазинах, могут быть достаточно большими для работы. Однако по мере того, как работа становится больше, шлифовальный блок должен быть изготовлен на заказ для этой работы. Для этого хорошо подходят сосновые доски размером 1 x 4 дюйма. Тщательно выбирайте древесину, чтобы она была как можно более прямой. Разорвите пиломатериал вдоль, чтобы он соответствовал ширине используемой наждачной бумаги. В автомагазинах продается воздушная наждачная бумага с зернистостью 40 шириной 3 дюйма, которая очень хорошо подходит для этого. Отрежьте плоскую шлифовальную доску примерно на 1-2 фута длиннее, чем ширина, которую необходимо отшлифовать. шлифовальные движения, которые будут держать пену как можно более плоской.0003

В автомагазинах продается воздушная наждачная бумага с зернистостью 40 шириной 3 дюйма, которая очень хорошо подходит для этого. Отрежьте плоскую шлифовальную доску примерно на 1-2 фута длиннее, чем ширина, которую необходимо отшлифовать. шлифовальные движения, которые будут держать пену как можно более плоской.0003

Вторую доску необходимо прикрутить по краю к первой доске, чтобы получился готовый шлифовальный блок, который выглядит как буква «Т». Вторая доска делает блок очень жестким и может использоваться как ручка. Затем прикрепите наждачную бумагу к блоку. Наждачная бумага должна быть прикреплена прочно, чтобы она не скручивалась и не сгибалась, так как это может повредить пену. Это может быть достигнуто несколькими способами. Клей работает хорошо, но бумага может стать постоянной частью блока. Степлер можно использовать для закрепления бумаги по периметру, но при этом ее можно менять. Просто убедитесь, что скобы полностью вошли в древесину, чтобы они не могли повредить пенопласт.

Контурные или закругленные блоки могут быть изготовлены для шлифовки любых кромок, требующих специальной обработки. Обведите форму силуэта на доске размером 2 x 6 дюймов и используйте лобзик, чтобы вырезать шаблон. Приклейте наждачную бумагу к поверхности блока. Этот инструмент позволит строителю формировать однородный контур на длинной поверхности без каких-либо догадок. Таким способом можно сделать практически любую форму.

Перед шлифованием удалите все зубочистки или другие зажимные приспособления. Шлифование происходит быстро, но большие куски пенопласта по краям можно срезать ножом, чтобы сэкономить время. Не пытайтесь ничего обрезать на широких плоских участках, так как легко отрезать слишком много. Наконец, не забудьте надеть защитные очки и соответствующие средства защиты органов дыхания, чтобы защититься от образующейся неприятной пыли.

Начните с самого длинного блока и отшлифуйте перпендикулярно шаблонам. Опять же, держите каждую сторону блока так, чтобы форма не скручивалась и не деформировалась. Не поднимайте ни одну из сторон блока, чтобы сосредоточить шлифование только на одной области, так как это также может повлиять на форму. Когда встречается клеевой шов, старайтесь удерживать центр блока на шве во время шлифования. Поднимите блок и часто удаляйте клеевую пыль, так как эта пыль может порезать окружающий пенопласт.

Не поднимайте ни одну из сторон блока, чтобы сосредоточить шлифование только на одной области, так как это также может повлиять на форму. Когда встречается клеевой шов, старайтесь удерживать центр блока на шве во время шлифования. Поднимите блок и часто удаляйте клеевую пыль, так как эта пыль может порезать окружающий пенопласт.

Вскоре поролон будет отшлифован заподлицо с шаблоном. Шлифовальный блок будет сильнее вибрировать, пытаясь отшлифовать каркас. Остановитесь вскоре после достижения этой точки, так как дальнейшая шлифовка просто разрушит пену возле шаблона, создав углубления. Это происходит из-за того, что поролоновая пыль, попавшая под блок, имеет тенденцию скапливаться на шаблоне и сама по себе является достаточно абразивной, чтобы продолжать шлифование в этих местах глубже. Периодическая уборка пылесосом удалит пыль и, при необходимости, позволит провести дополнительную шлифовку. Перетащите стальную линейку по поверхности. Если дневной свет не попадает под поверочную линейку, шлифование в этой области завершено.

Когда широкие области будут закончены, используйте закругленные шлифовальные блоки для придания формы сторонам, краям или особым контурам детали. Эти маленькие блоки могут легко выдавливаться, поэтому держите шлифовальную поверхность плоской по отношению к пене. Опять же, когда контур однороден и между блоком и пеной не видно света, формирование в этой области завершено.

Шаг четвертый: Усиление внутренней формы

Разработанная пенопластовая форма на данном этапе довольно хрупкая. Внешняя конструкция теперь должна быть усилена слоями стекловолокна и смолы для ее защиты. Количество и ориентация необходимых слоев определяются условиями, в которых деталь будет функционировать. Для чрезвычайно важных приложений тестирование должно выполняться человеком, чтобы гарантировать, что деталь будет достаточно прочной. Два слоя ткани весом 7,5 унций можно считать минимумом, необходимым только для защиты пены от раздавливания при небрежном обращении. Часто дополнительная легкая ткань наносится последней, чтобы поверхностные грунтовки могли легко заполнить более тонкое переплетение. Для этого подойдет слой ткани весом 4 или 6 унций. Пенополиуретан может быть покрыт как полиэфирной, так и эпоксидной смолой. Некоторые пенопласты растворяются полиэфирной смолой, поэтому, если есть какие-либо сомнения относительно совместимости, проверьте кусочек полиэстера. Если пена тает, повторите тест, используя эпоксидную смолу. Эпоксидная смола обычно не воздействует на большинство пеноматериалов, но если она все же плавится, необходимо найти другой вспененный материал.

Для этого подойдет слой ткани весом 4 или 6 унций. Пенополиуретан может быть покрыт как полиэфирной, так и эпоксидной смолой. Некоторые пенопласты растворяются полиэфирной смолой, поэтому, если есть какие-либо сомнения относительно совместимости, проверьте кусочек полиэстера. Если пена тает, повторите тест, используя эпоксидную смолу. Эпоксидная смола обычно не воздействует на большинство пеноматериалов, но если она все же плавится, необходимо найти другой вспененный материал.

Чтобы максимизировать жесткость при использовании сэндвич-принципа, внутренние области также должны быть усилены. Прежде чем это произойдет, обычно необходима некоторая окончательная обработка, чтобы сгладить внутреннюю поверхность. Ткани плохо ложатся на острые 90-градусные углы, поэтому переходы между кусками пенопласта должны быть по возможности скошены. Если в пене присутствуют большие пустоты или вмятины, заполните их, используя легкую смесь стеклянных микрошариков и смолы непосредственно перед добавлением внутренней оболочки. Стекловолокно будет удерживать наполнитель на месте, и поверхность затвердеет в виде гладкого участка.

Стекловолокно будет удерживать наполнитель на месте, и поверхность затвердеет в виде гладкого участка.

Внутренние слои ткани должны быть симметричны внешним слоям по весу, типу и ориентации. Это означает, что если внешний слой состоит из двух слоев 10-унциевого стекловолокна полотняного переплетения под углом 0/90 градусов и слоя полотняного плетения весом 6 унций для наплавки, внутренние слои следует использовать таким же образом. Это обеспечит самую жесткую часть с наименьшим предварительным напряжением.

Наконец, не усиливайте области, которые будут изменены позже. Гораздо проще сделать отверстия или другие вырезы, если покрыта только одна сторона. После завершения модификации укрепите его, чтобы получить однородную внутреннюю оболочку.

Шаг пятый: модификация пенопластового соединения подкомпонентов

Модификация: Как указано выше, модификации легче выполнить до того, как обе стороны формы будут усилены. Панели доступа, монтажные пластины для оборудования и даже просверленные отверстия являются примерами распространенных модификаций. Отметьте внешнюю поверхность, где должно быть произведено изменение, и используйте отрезной круг, установленный в инструмент Dremel, или прямошлифовальный станок, чтобы сделать разрез. Полностью прорежьте армирование, но не беспокойтесь о том, чтобы прорезать всю пену. Длинное лезвие бритвы или кухонный нож легко завершат разрез. Отшлифуйте новый край из стекловолокна.

Отметьте внешнюю поверхность, где должно быть произведено изменение, и используйте отрезной круг, установленный в инструмент Dremel, или прямошлифовальный станок, чтобы сделать разрез. Полностью прорежьте армирование, но не беспокойтесь о том, чтобы прорезать всю пену. Длинное лезвие бритвы или кухонный нож легко завершат разрез. Отшлифуйте новый край из стекловолокна.

Порез обнажит пену в новой области, которую необходимо восстановить с помощью стекловолокна. Если это можно сделать вместе с внутренней кожей, потребуется небольшая дополнительная подготовка. Опять же, просто скосите края, где это возможно, чтобы сгладить внутреннюю форму. Если необходимо удалить и заменить саму пену, это также можно сделать в это время. Отверстия, просверленные в конструкции, должны быть снабжены втулкой или втулкой для сохранения жесткости вблизи отверстия.

Склеивание: Если было необходимо построить деталь из нескольких частей, их все необходимо соединить вместе на данном этапе. Необходима тщательная подготовка поверхности на всех участках. Если стык должен иметь тканевое нахлест для дополнительной прочности, обязательно отшлифуйте или отшлифуйте на конус прилегающие 3-6 дюймов. Это позволит добавить дополнительную ткань или коврик, не создавая выпуклости на внешней поверхности.

Необходима тщательная подготовка поверхности на всех участках. Если стык должен иметь тканевое нахлест для дополнительной прочности, обязательно отшлифуйте или отшлифуйте на конус прилегающие 3-6 дюймов. Это позволит добавить дополнительную ткань или коврик, не создавая выпуклости на внешней поверхности.

Начните с нанесения связующего клея или модифицированной смолы на сопрягаемые поверхности. Соедините две части вместе и зажмите. Используйте закругленный конец палочки для смешивания, чтобы удалить лишний клей, создавая однородное скругление между двумя частями. Следуйте инструкциям, прилагаемым к клею, но, как правило, лучше дать ему начать «схватываться», прежде чем продолжить наложение ткани внахлест. Дайте всем связующим материалам полностью высохнуть, прежде чем приступать к косметической отделке.

Шестой этап: косметическая отделка

Завершающим этапом является подготовка конструкции под покраску или гелькоут. Вся поверхность должна быть отшлифована, чтобы обеспечить наилучшую адгезию с грунтовками и шпатлевками. Сначала используйте крупнозернистую бумагу, чтобы отшлифовать все большие дефекты. Переключитесь на зернистость 80, чтобы выровнять остальные во время шлифовки. Для этой процедуры отлично подходит шлифовальная машина двойного действия или DA. Он быстро шлифуется, но его легко поддерживать в ровном состоянии.

Сначала используйте крупнозернистую бумагу, чтобы отшлифовать все большие дефекты. Переключитесь на зернистость 80, чтобы выровнять остальные во время шлифовки. Для этой процедуры отлично подходит шлифовальная машина двойного действия или DA. Он быстро шлифуется, но его легко поддерживать в ровном состоянии.

Когда высокие места будут выровнены, останутся низкие места, которые необходимо заполнить. Рядом со всеми областями, которые имели большие нахлесты ткани, будут углубления. Протрите поверхность открытой ладонью, чтобы обнаружить неровности. Используйте ракель, чтобы нанести слой качественной шпаклевки вдоль поверхности, чтобы заполнить углубления. Когда это вылечено, это должно быть отшлифовано вровень с окружающими областями. Не забудьте использовать длинную шлифовальную колодку на широких поверхностях, чтобы не образовывались лишние углубления. Редко удается все заполнить идеально с первого раза. Шлифование обычно обнажает участки, которые имеют волнистую форму или просто нуждаются в большем количестве наполнителя. Длинные тонкие слои наполнителя на большей части поверхности могут удалить окончательные проблемные места. Завершите шлифовку, используя более тонкую наждачную бумагу с зернистостью 120.

Длинные тонкие слои наполнителя на большей части поверхности могут удалить окончательные проблемные места. Завершите шлифовку, используя более тонкую наждачную бумагу с зернистостью 120.

Последним этапом перед грунтовкой является протирка поверхности растворителем для удаления пыли, воска и жира. Не используйте липкую ветошь при грунтовании продуктами Duratec. Лучше всего работает ацетон, и его можно наносить чистым бумажным полотенцем. Не забудьте открыть тряпку, когда закончите, чтобы ацетон испарился, прежде чем ее выбросить. Это предотвратит возможную опасность возгорания.

После того, как все поверхности подготовлены, деталь необходимо покрыть грунтовкой, способной скрыть все различные строительные материалы. Часто, когда свежеокрашенная деталь впервые попадает на солнце, через окрашенную поверхность проступают многие дефекты. Это привело ко многим неправильным представлениям о стеклопластиковых и композитных деталях. Это правда, что детали из полиэстера склонны к усадке, но если позволить усадке произойти до нанесения краски или если используется качественная грунтовка поверхности, этой проблемы можно полностью избежать.

Duratec Surfacing Primer представляет собой материал на основе катализированного полиэстера, идеально подходящий для этой задачи. Он хорошо заполняет и герметизирует дефекты и различные материалы в пределах одного однородного защитного слоя. Он также имеет более высокую температуру тепловой деформации, чем слои под ним. Это означает, что после шлифовки Duratec солнечные лучи и тепло с меньшей вероятностью повлияют на окончательное лакокрасочное покрытие.

Duratec обладает лучшей химической и коррозионной стойкостью, чем фабричные гелькоуты, но распыляется как краска. Это означает, что грунтовочный слой можно наносить распылением, легко шлифовать и быстро наносить окончательный верхний слой краски. Это предлагает лучшее из обоих миров. Гладкая глянцевая окрашенная поверхность, не требующая шлифовки, и прочная защита от коррозии непосредственно под ней для защиты детали.

Нанесите грунтовку с помощью недорогого автомобильного распылителя с сифонной подачей. Трех проходов до толщины пленки 18-25 мил обычно достаточно, чтобы заполнить ткань и обеспечить хорошую защиту. Текстура ткани все еще может быть видна, потому что грунтовка заполняет впадины и одновременно добавляет больше материала к более высоким нитям ткани. Это просто поднимает всю текстуру. Когда отвержденный грунт будет отшлифован наждачной бумагой с зернистостью 220, вся текстура исчезнет, и поверхность станет идеальной для покраски.

Текстура ткани все еще может быть видна, потому что грунтовка заполняет впадины и одновременно добавляет больше материала к более высоким нитям ткани. Это просто поднимает всю текстуру. Когда отвержденный грунт будет отшлифован наждачной бумагой с зернистостью 220, вся текстура исчезнет, и поверхность станет идеальной для покраски.

Для окончательной отделки хорошо подходят автомобильные верхние покрытия любой уважаемой компании. Они легко распыляются, самовыравниваются и затвердевают с идеальным блеском. Если деталь должна работать в экстремальных условиях, спросите у поставщиков краски их рекомендации для этой среды. Гелькоут по-прежнему будет необходим для конструкций, полностью погруженных в воду.

Для небольших проектов эти высококачественные верхние покрытия и грунтовки могут не понадобиться. Тем не менее, эти шаги для достижения качественной отделки стоит выполнять, даже если используются простые аэрозольные баллончики с грунтовкой и краской.

Контрольный список продуктов

| Элемент | Описание | |

|---|---|---|

| Ацетон | Ацетон — мощный растворитель, используемый в композитной промышленности в качестве стандарта для очистки и обезжиривания. Используйте с чистым бумажным полотенцем, чтобы удалить пыль, воск и жир с поверхности детали. Используйте с чистым бумажным полотенцем, чтобы удалить пыль, воск и жир с поверхности детали. | |

| Duratec Grey Surfacing Primer | Грунтовка Duratecобеспечивает высокую температуру тепловой деформации и минимальную усадку. Минимальная усадка позволяет легко скрыть ремонт и дефекты, а также придает поверхности нашего проекта гладкую поверхность класса А. | |

| Пистолеты-распылители | Fiber Glast предлагает широкий ассортимент пистолетов-распылителей, с помощью которых можно нанести грунтовку для поверхностей, точно отвечающую потребностям вашего проекта. | |

| Наждачная бумага | После нанесения грунтовки текстура ткани все еще может быть видна на поверхности детали. После того, как грунтовка высохнет, отшлифуйте поверхность наждачной бумагой с зернистостью 220, чтобы поверхность была ровной и готовой к покраске. |

Заключение

Если следовать шести шагам бесформенной конструкции, одна функциональная деталь может быть изготовлена в соответствии с проектными спецификациями без использования пресс-форм.

Насечку можно наносить пневматическим инструментом (отбойным молотком). В неудобных местах небольшие участки можно насекать и ручными инструментами скарпелью или зубилом

Насечку можно наносить пневматическим инструментом (отбойным молотком). В неудобных местах небольшие участки можно насекать и ручными инструментами скарпелью или зубилом