фасадная, как и чем штукатурить внутри, можно ли оштукатурить цементным раствором, штукатурная смесь, видео-инструкция по оштукатуриванию своими руками, фото и цена

Материалы из пенобетона широко используются в частном строительстве, так как они отличаются легкостью, хорошими показателями сохранения тепла и достаточно привлекательной стоимостью. Но стоит помнить, что такие строения боятся излишней влажности и под ее воздействием разрушаются, именно поэтому вопрос, чем штукатурить газосиликатные блоки, требует самого пристального внимания.

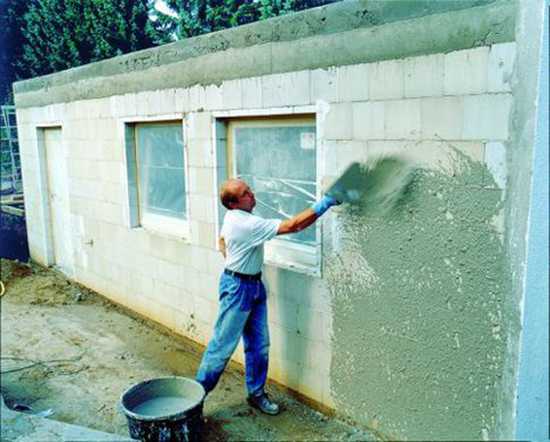

Строения из пенобетона нуждаются в защитном покрытии, и оштукатуривание является самым простым вариантом

Каким требованиям должен соответствовать состав?

Существует несколько основных показателей, по которым и определяется качество раствора:

- Штукатурная смесь для газосиликатных блоков должна набирать максимальные характеристики прочности уже спустя 28 суток после проведения работ, этот показатель должен составлять не менее 20 Мпа.

- Адгезия раствора к пенобетонной поверхности должна быть не ниже, чем 0.6 Мпа.

- Раствор должен сохранять рабочие свойства и быть пригодным к нанесению не менее чем 2 часа.

- Слой, который можно нанести за один раз, должен быть не менее 15 мм, обычно его значение составляет 10 мм. Слишком большой пласт не стоит наносить, так как его высыхание будет неравномерным, в результате чего многократно повышается риск появления трещин на поверхности.

- Очень важный показатель – морозостойкость готового покрытия, у качественных вариантов он равняется как минимум 35 циклам. Недобросовестные производители экономят на добавках, поэтому такие материалы начинают трескаться уже через несколько лет эксплуатации.

- В состав должны входит добавки, предотвращающие растрескивание состава в процессе высыхания.

- Как отмечалось выше, стены из пенобетона боятся воды, поэтому оштукатуривание газосиликатных блоков должно производиться составами, которые обладают влагозащитными свойствами.

Чаще всего в смесь добавляются специальные добавки – гидрофобизаторы.

Чаще всего в смесь добавляются специальные добавки – гидрофобизаторы. - Как правило, расход материала у качественных растворов составляет от 1.3 до 1.5 кг на м2.

Если вас интересует, можно ли штукатурить газосиликатные блоки цементным раствором, то в соответствии со строительными нормами делать это ни в коем случае не стоит. Такие составы не защищают поверхность от воды и не отличаются надежностью, как правило, через 1-2 года верхний слой покрывается трещинами.

На фото: вот так выглядит отделка цементным раствором уже через 2 года

Как правильно провести работы

Чтобы отделка проводилась быстро и качественно, необходимо тщательно подготовиться. Это целый комплекс мероприятий, в рамках которых производится ряд действий.

Закупка материала

Чем качественнее будут приобретенные материалы, тем проще будет работать вам и тем надежнее получится покрытие (узнайте также как класть шпаклевку на стены).

Поэтому при выборе руководствуйтесь следующими факторами:

- Расход материала зависит от слоя, наносимого на поверхность стены.

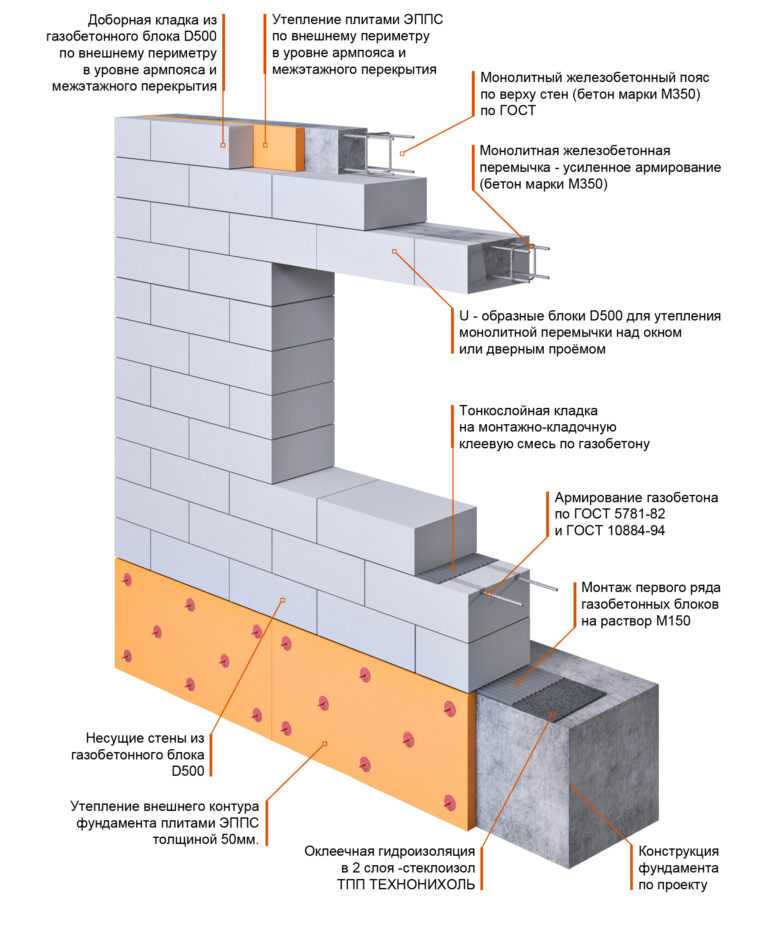

- Также вам может понадобиться утеплитель, для этого чаще всего используется минеральная фасадная вата, пенопласт или экструдированный пенополистирол. Толщина должна быть не менее 5 см для обеспечения высоких теплоизоляционных свойств. При этом лучше всего использовать экстудированные плиты – они очень твердые с отличными показателями теплоудержания, и их края сделаны в форме четверти – стыки будут максимально защищены, но и цена такого варианта выше.

Четверть на крае надежно защитит стыки

- Штукатурная сетка позволяет укрепить поверхность и предотвратит ее растрескивание под воздействием перепадов температур, движений конструкций при расширении материалов и других неблагоприятных факторов.

Для этого чаще всего применяется стеклосетка плотностью не менее 200 гр/м2, она должна быть плотной без нарушений геометрии ячеек. Товар продается в рулонах шириной 1 метр и длиной 50 метров.

Для этого чаще всего применяется стеклосетка плотностью не менее 200 гр/м2, она должна быть плотной без нарушений геометрии ячеек. Товар продается в рулонах шириной 1 метр и длиной 50 метров. - Уголки с сеткой позволяют сделать углы вашего здания идеально ровными своими руками, даже если у вас совсем нет опыта отделочных работ. При выборе стоит обратить внимание на следующие моменты: конструкция должна быть ровной, без перегибов и вмятин, а сетка должна быть жестко присоединена к уголку. Уголок достаточно длинный, поэтому старайтесь не согнуть его во время транспортировки.

Совет! Если вы будете приобретать весь объем материалов у одного продавца, то, скорее всего, будет возможен бесплатный выезд на объект и расчет необходимых материалов. Так вы сможете избавиться от множества проблем и обезопасите себя от ошибок в расчетах.

Правильная геометрия и прочность соединения сетки с уголком – главные критерии при выборе

- Если приобретается утеплитель, не забудьте и про крепления – специальные дюбеля для теплоизоляции.

Их длина зависит от толщины теплоизоляционных плит, например, если лист имеет толщину 5 см, то понадобится крепление длиной 12 см, так как пенобетон может разрушиться, если не углубиться в него. Пластик на дюбелях должен быть не очень твердым – иначе изделия будут ломаться.

Их длина зависит от толщины теплоизоляционных плит, например, если лист имеет толщину 5 см, то понадобится крепление длиной 12 см, так как пенобетон может разрушиться, если не углубиться в него. Пластик на дюбелях должен быть не очень твердым – иначе изделия будут ломаться.

Вот так производится крепления при помощи дюбелей с опорной шайбой

- Грунтовочный состав глубокого проникновения с гидрофобизирующими добавками станет идеальным вариантом: с его помощью поверхность укрепится, кроме того такая обработка повышает сопротивление влаге, что очень важно для стен из газобетонных блоков. Не забудьте, что если обработка производится снаружи, то следует выбирать состав для наружных работ.

Кроме того, понадобятся некоторые приспособления:

- Правило, с помощью которого будет разравниваться раствор. Оно имеет трапециевидную форму, благодаря чему штукатурка по газосиликатным блокам выравнивается идеально ровно. Не стоит выбирать слишком длинное приспособление – работать им достаточно тяжело, особенно без опыта проведения подобных работ.

Форма правила обеспечивает максимальное удобство и высокое качество работ

- Терка для разравнивания поверхности и полутер для удаления излишков раствора с поверхности. Раньше применялись орудия из дерева, но теперь чаще всего применяются варианты из пенополистирола – легкие, прочные и недорогие.

- Так как предстоит достаточно большой объем работы, вам придется приготовить очень много раствора. Поэтому необходимо приобрести большую емкость для замешивания и дрель со специальным миксером. Эти приспособления значительно упростят ваш труд и облегчат самую сложную работу во всем процессе.

- Для крепления сетки к стене понадобятся саморезы с крупным шагом длиной 4-5 см и шуруповерт с соответствующей битой. Если будут использоваться дюбеля для теплоизоляции, дополнительно нужен перфоратор и сверло диаметром 10 мм.

Глубиномер сбоку агрегата позволит делать отверстия нужной глубины

Подготовительные работы

Важно! Начинать отделочные работы можно не ранее, чем через полгода, а лучше и вовсе через год после постройки здания.

Дело в том, что конструкция неизбежно дает усадку, и отделка вскоре после возведения, скорее всего, растрескается, даже если сделана по технологии.

Тут все достаточно просто:

- Поверхность тщательно очищается от пыли и грязи. Если есть наплывы раствора – их необходимо сбить.

- Далее стены обрабатываются грунтовочным составом, после чего нужно дать поверхности высохнуть.

- Если применяется утеплитель, то его необходимо крепить с помощью дюбелей, на каждый лист должно приходиться как минимум два крепежа.

- Далее крепится армировочная штукатурная сетка, если утеплитель не используется, она прикрепляется прямо к блокам с помощью простых саморезов.

Сетка должна плотно прилегать к поверхности

Нанесение раствора

Итак, рассмотрим, как штукатурить газосиликатные блоки:

- Вначале готовится раствор, при этом инструкция должна соблюдаться до мельчайших подробностей.

- Раствор наносится с помощью кельмы либо специального ковша, после чего разравнивается правилом.

- Если применяется фасадная штукатурка, то затирание производится, пока раствор еще не застыл. Для этого используется терка из пенополистирола.

- В качестве финальной отделки может применяться краска либо декоративная штукатурка – все зависит от ваших предпочтений.

После окраски здание выглядит отлично

Вывод

Мы рассмотрели, чем оштукатурить газосиликатные блоки, и что для этого следует применять. Такие работы требуют определенных усилий, но сделать их под силу каждому (см.также статью “Штукатурка стен из газосиликатных блоков – особенности проведения отделочных работ”).

Видео в этой статье расскажет некоторые особенности процесса.

Добавить в избранное Версия для печати

Поделитесь:

Рейтинг статьи:

Статьи по теме

Все материалы по теме

Можно ли штукатурить пеноблок песчано-цементным раствором?

Можно ли штукатурить пеноблок песчано-цементным раствором? – Компания Мультиблок

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Что такое огнеупорный раствор и где его следует использовать?

Давайте немного поговорим о миномете. Вы можете быть удивлены, обнаружив, что при строительстве или ремонте дымохода или камина мы используем различные виды раствора. Первое, на что следует обратить внимание, это то, что раствор, бетон и цемент — это не одно и то же.

Цемент представляет собой смесь известняка, глины, ракушек, кварцевого песка и других ингредиентов. Цемент существует очень давно, на самом деле, римляне использовали его разновидность еще в 3 веке до нашей эры. Официально цемент или «портландцемент» был запатентован Джозефом Аспдином в 1824 году в Англии.

Так в чем же разница между цементом, бетоном и раствором?

Проще говоря:

- Цемент не совсем отличается от раствора или бетона, он входит в состав обоих.

Это все равно, что спросить, чем помидоры отличаются от кетчупа.

Это все равно, что спросить, чем помидоры отличаются от кетчупа. - Бетон производится путем добавления гравия и песка в цемент. Бетон чрезвычайно прочен и используется в конструкциях и фундаментах.

- Раствор изготавливается путем добавления песка в цемент (без гравия). Раствор используется для соединения камня и кирпича. Он далеко не так прочен, как его бетонный родственник, и его не следует использовать для строительных работ.

Почему бы просто не использовать бетон вместо раствора?

Ответ лежит в нескольких областях. Если вы склеиваете блочную или кирпичную стену раствором, и эта стена оседает естественным образом, самое простое соединение будет, в данном случае, это будет раствор. Если у вас был бетон между всеми блоками, ваш блок может треснуть и дать трещину вместо более слабого раствора. Поскольку вы не можете предотвратить осаждение, лучше всего сделать так, чтобы ущерб от осаждения был минимальным. Перетачивание (заполнение) растворных швов намного дешевле, чем замена блоков или кирпича. Во-вторых, раствор имеет гораздо более высокое содержание воздуха, что создает карманы для замерзшей воды. Вода всегда будет попадать в раствор, и он специально разработан для создания воздушных карманов, когда эта вода замерзает.

Во-вторых, раствор имеет гораздо более высокое содержание воздуха, что создает карманы для замерзшей воды. Вода всегда будет попадать в раствор, и он специально разработан для создания воздушных карманов, когда эта вода замерзает.

Что такое огнеупорный раствор?

Огнеупорный раствор представляет собой смесь цемента, песка, шамота и других специальных ингредиентов, таких как алюминат кальция. Шамот представляет собой набор различных глин, которые могут выдерживать нагрев до 3000 градусов по Фаренгейту. Просто подумайте об этом как о глине, которая обладает особыми термостойкими свойствами. Шамоты используются при изготовлении огнеупорных кирпичей и являются одной из причин, по которым огнеупорные кирпичи могут выдерживать такую высокую температуру. Существуют стандарты, которые определяют, является ли раствор огнеупорным или высокотермостойким, например, ASTM C-19.9.

Где следует использовать огнеупорный раствор?

Нам потребовалась минута, чтобы добраться сюда, но вот, наконец, мы здесь. Я дам два ответа: логический и продиктованный.

Я дам два ответа: логический и продиктованный.

По логике вещей, огнеупорный раствор следует использовать везде, где он будет подвергаться воздействию очень высоких температур. Это здравый смысл, и тем не менее, мы неоднократно видим отказы в определенных частях дымохода и топки камина, потому что каменщик не использовал надлежащий тип раствора для применения. На продиктованный ответ …

NFPA требует, чтобы вы использовали проверенный огнеупорный цемент средней прочности при строительстве топок каминов, при протирке (покрытии) дымовой камеры и при укладке глиняных футеровок дымоходов. Они также хотят, чтобы цемент и его добавки не растворялись в воде, и именно здесь вступает в действие алюминат кальция. Вяжущее из алюмината кальция схватывается гидравлически, что соответствует этому требованию. Без алюмината кальция или его эквивалента кто-то может построить дымоход, и даже если он затвердеет, но позже подвергнется воздействию влаги, эти соединения либо размягчатся, либо вымоются.

Все ли используют огнеупорный раствор там, где это необходимо?

К сожалению, нет. Для каменщика, который приготовил кучу раствора, очень легко просто использовать один и тот же раствор для всего и игнорировать рекомендацию NFPA. Кроме того, некоторые каменщики имеют привычку смешивать свои собственные партии раствора, наполненного шамотом, но эти смеси на рабочем месте не тестируются и часто не защищают от чрезвычайно высокой температуры, выделяемой камином. Справедливости ради, таких требований к огнеупорным растворам просто не было до 99-го года.0, и поэтому, если у вас нет нового строительства, у вас, вероятно, нет огнеупорного раствора там, где он должен быть.

Если вы замечаете разрушение швов из раствора в топке вашего камина или ваш трубочист сообщает о повреждении других участков, это может быть связано с тем, что старый простой раствор не выдерживает высокой температуры и постоянного расширения и сжатия, вызванных использованием камина. .

Стив Мэй основал компанию Chimney Works And Rocky Mountain Stoves в октябре 2001 года. В душе Стив — предприниматель, заядлый любитель активного отдыха и гордый отец пятерых детей.0003

В душе Стив — предприниматель, заядлый любитель активного отдыха и гордый отец пятерых детей.0003

Производство цемента. An Insight into Raw Materials and the Processes Involved

Contents

Introduction

Portland cement

Raw materials

Chemical process

Chemical Proportions

Concerns

Conclusion

References

Abstract

In order to make concrete Обычно используется портландцемент. Бетон состоит из воды, песка, камня и портландцемента. Кальций, кремний, алюминий, железо и другие компоненты вступают в химическую реакцию для создания цемента. В производстве цемента можно использовать такие материалы, как ракушки, мел, мергель, сланец, глину, сланец, доменный шлак, кварцевый песок и железную руду. Используются все сырьевые материалы, включая шлак, руду и песок. Цементный порошок получают путем измельчения нагретых компонентов в мелкий порошок. Известняк и другое сырье для производства цемента часто окружают производственные площадки. Цементные предприятия обычно располагаются рядом с месторождениями основных ингредиентов, таких как известняк, глина, аргиллит и сланец. Осадочные породы сильно различаются по химическому составу, толщине и развитию цемента. Кальций, кремнезем, оксид алюминия и железо необходимы для многих процессов. Полезно разрабатывать и комбинировать акции с учетом химического состава месторождений. Поскольку крайне важно понять эту вариацию, если однородные сырьевые ресурсы редки или дефицитны, мы сосредоточимся на этом вопросе. Химические характеристики сырья влияют на производство цемента. Используйте другие источники CaO с более низким содержанием MgO. Мрамор, мел, мергель, отложения ракушек, доменный шлак и щелочные отходы — вот некоторые из различных материалов, которые можно использовать. Известняковая зола может быть переработана в кремнезем, глинозем и железо. Оксид железа, кварцевый песок и другие минеральные отходы можно использовать для улучшения химического состава сырья, однако состав цемента во всем мире различается.

Цементные предприятия обычно располагаются рядом с месторождениями основных ингредиентов, таких как известняк, глина, аргиллит и сланец. Осадочные породы сильно различаются по химическому составу, толщине и развитию цемента. Кальций, кремнезем, оксид алюминия и железо необходимы для многих процессов. Полезно разрабатывать и комбинировать акции с учетом химического состава месторождений. Поскольку крайне важно понять эту вариацию, если однородные сырьевые ресурсы редки или дефицитны, мы сосредоточимся на этом вопросе. Химические характеристики сырья влияют на производство цемента. Используйте другие источники CaO с более низким содержанием MgO. Мрамор, мел, мергель, отложения ракушек, доменный шлак и щелочные отходы — вот некоторые из различных материалов, которые можно использовать. Известняковая зола может быть переработана в кремнезем, глинозем и железо. Оксид железа, кварцевый песок и другие минеральные отходы можно использовать для улучшения химического состава сырья, однако состав цемента во всем мире различается.

Введение

Тремя основными ингредиентами партии бетона являются цемент, крупный заполнитель и мелкий заполнитель 1. Цемент является основным ингредиентом бетонной смеси. Смешанный с водой, этот материал можно заливать в формы или наносить прямо на нужное место (например, на бетонные блоки). 2. Высокая прочность на сжатие, он не горит, ему можно придавать форму, он не впитывает воду и он служит долго 3. Благодаря этим качествам его можно использовать в различных строительных целях. Раствор представляет собой смесь цемента, мелкого гравия и воды, которая используется для крепления строительных материалов, включая кирпичи, блоки и штукатурку. Как правило, строительный раствор можно найти в любом хозяйственном магазине или магазине товаров для дома. 4. Бетон и строительный раствор — это две формы строительных материалов, которые имеют решающее значение для успеха строительства и гражданской промышленности. Когда дело доходит до их использования, бетон и раствор незаменимы. 5. Дома, дороги, мосты и плотины — это лишь некоторые из многих строительных проектов, которые могут принести пользу от них. Их также можно использовать при строительстве аэропортов, железных дорог, больниц, школ, новых офисных зданий и предприятий розничной торговли. Спрос на цемент зависит от экономики и строительства, которые сильно цикличны 6.

5. Дома, дороги, мосты и плотины — это лишь некоторые из многих строительных проектов, которые могут принести пользу от них. Их также можно использовать при строительстве аэропортов, железных дорог, больниц, школ, новых офисных зданий и предприятий розничной торговли. Спрос на цемент зависит от экономики и строительства, которые сильно цикличны 6.

Бетон, разбитый на самые простые компоненты, представляет собой просто пасту, смешанную с самыми разными частицами. Мелкие и крупные заполнители покрыты пастой из портландцемента и воды, которая наносится на их поверхности 7. Химическая реакция, ответственная за создание камнеподобной массы, известной как бетон, называется гидратацией. Эта реакция приводит к образованию бетона. Поскольку паста продолжает поглощать воду, она затвердевает и становится более прочной. Бетон завораживает, потому что ему можно легко придать форму, пока он еще влажный, но после высыхания он затвердевает и превращается в прочный материал 8. Одна из удивительных особенностей бетона заключается в следующем. Большой потенциал этой характеристики может быть реализован только с использованием этой техники. Во всем мире бетон используется для строительства сооружений и инфраструктуры. Благодаря длительному сроку службы, высокой прочности и невысокой цене бетон высоко ценится. Бетон используется не только в инфраструктуре — он также используется для строительства домов, классных комнат и больниц, а также аэропортов, мостов, автомагистралей и железнодорожных сетей 9. Продолжающаяся урбанизация развивающихся стран, потребность в более прочных строительных материалах в связи с суровыми погодными явлениями и растущая стоимость альтернативных материалов для инфраструктуры будут способствовать росту спроса на самый производимый товар на Земле. По этим причинам спрос на самое массово производимое в мире вещество будет только расти. Цемент и бетон иногда ошибочно считают взаимозаменяемыми, однако это не так 10. Это распространенное заблуждение даже среди специалистов строительной отрасли. Одним из многих необходимых ингредиентов для бетона является цемент.

Большой потенциал этой характеристики может быть реализован только с использованием этой техники. Во всем мире бетон используется для строительства сооружений и инфраструктуры. Благодаря длительному сроку службы, высокой прочности и невысокой цене бетон высоко ценится. Бетон используется не только в инфраструктуре — он также используется для строительства домов, классных комнат и больниц, а также аэропортов, мостов, автомагистралей и железнодорожных сетей 9. Продолжающаяся урбанизация развивающихся стран, потребность в более прочных строительных материалах в связи с суровыми погодными явлениями и растущая стоимость альтернативных материалов для инфраструктуры будут способствовать росту спроса на самый производимый товар на Земле. По этим причинам спрос на самое массово производимое в мире вещество будет только расти. Цемент и бетон иногда ошибочно считают взаимозаменяемыми, однако это не так 10. Это распространенное заблуждение даже среди специалистов строительной отрасли. Одним из многих необходимых ингредиентов для бетона является цемент. Мелкий порошок – это то, что в конечном итоге вызывает образование камнеподобной массы, известной как бетон, в сочетании с водой, песком, гравием или щебнем (мелкий и крупный заполнитель). Крупный заполнитель — еще один материал, присутствующий в этом строительном материале 11.

Мелкий порошок – это то, что в конечном итоге вызывает образование камнеподобной массы, известной как бетон, в сочетании с водой, песком, гравием или щебнем (мелкий и крупный заполнитель). Крупный заполнитель — еще один материал, присутствующий в этом строительном материале 11.

Существует четыре основных типа бетона, каждый из которых имеет свой собственный набор преимуществ и возможностей использования. Монолитный бетон готовят гораздо реже, чем товарный бетон, но оба они широко используются в строительстве. Обычно существует два метода изготовления товарного бетона 12. После этого он упаковывается и готов к транспортировке в культовых грузовиках с вращающимися барабанами. Производство сборных железобетонных изделий обычно происходит на заводе. Эти товары извлекают выгоду из строгого контроля качества, который может быть обеспечен в фабричных условиях, и это следует использовать везде, где это возможно. Бетонные кирпичи и брусчатка, мостовые балки, конструкционные элементы и стеновые панели — это лишь некоторые из многих вещей, которые подпадают под общий термин «сборный железобетон». Но это не единственные элементы, которые могут быть классифицированы как таковые. 13. Основной бетонный блок размером 8 дюймов с каждой стороны и 16 дюймов в длину и ширину, вероятно, является наиболее узнаваемой разновидностью промышленного бетонного изделия, известного как бетонная кладка. . Современные каменные модули могут быть изготовлены практически в неограниченном разнообразии форм, рисунков, цветов и текстур, чтобы удовлетворить потребности широкого спектра строительных целей и целей дизайна. В прошлом существовало конечное число возможных вариантов расположения каменных блоков. Материалы, изготовленные из цемента, не всегда легко назвать «бетоном», даже несмотря на то, что многие из них имеют схожие характеристики. Изделия, изготовленные из материалов на основе цемента, трудно отнести к категории «бетон». В этом разделе вы можете найти обычные вещи, такие как раствор, раствор и терраццо. Грунт-цемент и бетон, уплотненный катками, являются двумя «двоюродными братьями» бетона, которые обычно используются для строительства тротуаров и дамб 14.

Но это не единственные элементы, которые могут быть классифицированы как таковые. 13. Основной бетонный блок размером 8 дюймов с каждой стороны и 16 дюймов в длину и ширину, вероятно, является наиболее узнаваемой разновидностью промышленного бетонного изделия, известного как бетонная кладка. . Современные каменные модули могут быть изготовлены практически в неограниченном разнообразии форм, рисунков, цветов и текстур, чтобы удовлетворить потребности широкого спектра строительных целей и целей дизайна. В прошлом существовало конечное число возможных вариантов расположения каменных блоков. Материалы, изготовленные из цемента, не всегда легко назвать «бетоном», даже несмотря на то, что многие из них имеют схожие характеристики. Изделия, изготовленные из материалов на основе цемента, трудно отнести к категории «бетон». В этом разделе вы можете найти обычные вещи, такие как раствор, раствор и терраццо. Грунт-цемент и бетон, уплотненный катками, являются двумя «двоюродными братьями» бетона, которые обычно используются для строительства тротуаров и дамб 14. Подобно бетону, эти «родственники» имеют прочную основу. Другими примерами товаров, подпадающих под эту категорию, являются основания, обработанные цементом, и текучие наполнители. Высокотехнологичные продукты нового поколения сочетают в себе уникальный заполнитель и волокна, и их можно найти в кровельной черепице, черепице, сайдинге и столешницах, и это лишь некоторые примеры. Встряхиваемая черепица и черепица — два других распространенных типа 15.

Подобно бетону, эти «родственники» имеют прочную основу. Другими примерами товаров, подпадающих под эту категорию, являются основания, обработанные цементом, и текучие наполнители. Высокотехнологичные продукты нового поколения сочетают в себе уникальный заполнитель и волокна, и их можно найти в кровельной черепице, черепице, сайдинге и столешницах, и это лишь некоторые примеры. Встряхиваемая черепица и черепица — два других распространенных типа 15.

Портландцемент

Принято считать, что портландцемент является самым важным компонентом бетона. Паста получается путем смешивания воды с портландцементом. Что превращает песок и камень в бетон, так это паста вместе с их общим весом. Цемент создается в результате тщательно контролируемой химической реакции, включающей кальций, кремнезем, алюминий, железо и некоторые другие компоненты 16. Этот процесс проводится в лабораторных условиях. Цемент производится из сырья, такого как известняк, ракушки, мел или мергель. Также используются сланцы, глина, сланец, доменный шлак, кварцевый песок и железная руда. Песок на основе кремния, железная руда и кварцевый шлак также являются обычными альтернативами 17. Эти ингредиенты при нагревании до высоких температур дают результат, геологически похожий на горную породу; это геологически похожее вещество затем измельчается в мелкий порошок, широко известный как цемент. Большинство цементных заводов должны располагаться рядом с обильными запасами известняка и, в идеале, других важных сырьевых материалов. Цементные заводы часто строятся везде, где есть готовый запас качественного сырья (глины и гипса) 18.

Песок на основе кремния, железная руда и кварцевый шлак также являются обычными альтернативами 17. Эти ингредиенты при нагревании до высоких температур дают результат, геологически похожий на горную породу; это геологически похожее вещество затем измельчается в мелкий порошок, широко известный как цемент. Большинство цементных заводов должны располагаться рядом с обильными запасами известняка и, в идеале, других важных сырьевых материалов. Цементные заводы часто строятся везде, где есть готовый запас качественного сырья (глины и гипса) 18.

Обычные литологические породы, встречающиеся на большинстве континентов, включают залежи известняка, глины, аргиллита и сланца. Песчаник и песчаные отложения – еще одна распространенная литология. Эти осадочные породы могут сильно различаться по химическому составу и толщине, при этом последняя сильно влияет на то, подходят ли они для использования в коммерческом производстве цемента 19. Однако все эти осадочные породы можно использовать для производства цемента. Кальций, диоксид кремния, оксид алюминия и железо из надежного источника требуются в больших количествах для большинства целей. Чтобы эффективно планировать разработку месторождения и гарантировать, что правильное смешивание запасов может надежно обеспечить заданный химический состав, необходимо точное понимание различных химических составов, содержащихся внутри месторождения. В крайне маловероятном случае, когда стандартные, однородные строительные материалы недоступны, необходимо учитывать это разнообразие 20. Производство цемента, с другой стороны, предлагает большую гибкость в отношении сырья, которое может быть включено в производство. продукт для достижения требуемых химических профилей. Это связано с тем, что для создания цемента можно использовать множество различных веществ. Широкое разнообразие месторождений известняка легко удовлетворяет потребности, но есть также много других сырьевых материалов, содержащих СаО, которые могут быть использованы при условии, что они содержат незначительное количество MgO 21 .

Кальций, диоксид кремния, оксид алюминия и железо из надежного источника требуются в больших количествах для большинства целей. Чтобы эффективно планировать разработку месторождения и гарантировать, что правильное смешивание запасов может надежно обеспечить заданный химический состав, необходимо точное понимание различных химических составов, содержащихся внутри месторождения. В крайне маловероятном случае, когда стандартные, однородные строительные материалы недоступны, необходимо учитывать это разнообразие 20. Производство цемента, с другой стороны, предлагает большую гибкость в отношении сырья, которое может быть включено в производство. продукт для достижения требуемых химических профилей. Это связано с тем, что для создания цемента можно использовать множество различных веществ. Широкое разнообразие месторождений известняка легко удовлетворяет потребности, но есть также много других сырьевых материалов, содержащих СаО, которые могут быть использованы при условии, что они содержат незначительное количество MgO 21 . шлак и щелочные отходы могут быть использованы общеизвестно. Мрамор, мел и мергель являются хорошими источниками этих элементов.

шлак и щелочные отходы могут быть использованы общеизвестно. Мрамор, мел и мергель являются хорошими источниками этих элементов.

Обычной практикой является извлечение кремнезема, глинозема и железа из вскрышных пород, покрывающих залежи известняка. Как правило, эти минералы доступны в больших количествах. Иногда в сырьевую смесь необходимо добавлять дополнительные минеральные компоненты, чтобы получить желаемый химический состав. Примерами таких деталей являются отходы оксида железа, кварцевый песок и другие подобные материалы. Цементные заводы в разных регионах мира используют в качестве сырья несколько различных видов заполнителей [22-24].

Портландцемент предположительно был изобретен каменщиком по имени Джозеф Аспдин из Лидса, Англия. Он сделал это на рубеже девятнадцатого века, поджег порошкообразный известняк и глину в печи на своей кухонной плите. Он разработал метод, который с тех пор стал стандартом в отрасли и отвечает за ежегодное измельчение гор известняка, глины, цементной породы и других материалов в порошок, достаточно мелкий, чтобы пройти через сито, способное удерживать воду. С помощью этого базового подхода он проложил путь для совершенно новой области. Лаборатории цементных заводов проверяют процесс изготовления портландцемента на каждом этапе, проверяя его химические и физические свойства 25. Сырье проходит эти исследования. Кроме того, лаборатории проводят анализ и тестирование конечного продукта, чтобы гарантировать его соответствие всем отраслевым критериям.

С помощью этого базового подхода он проложил путь для совершенно новой области. Лаборатории цементных заводов проверяют процесс изготовления портландцемента на каждом этапе, проверяя его химические и физические свойства 25. Сырье проходит эти исследования. Кроме того, лаборатории проводят анализ и тестирование конечного продукта, чтобы гарантировать его соответствие всем отраслевым критериям.

Сырье

Цемент представляет собой промышленный продукт, изготовленный путем объединения различных сырьевых материалов и последующего нагревания их до высоких температур для получения желаемого химического соотношения таких элементов, как известь, кремнезем, глинозем и железо в цементном клинкере. Цемент является основным материалом в строительной отрасли. В результате цемент в основном состоит из силикатов кальция и, в меньшей степени, из алюминатов кальция. Вместе эти ингредиенты — плюс немного воды — производят цемент, который так необходим для строительства. Глина, аргиллиты и сланцы являются основными источниками кремнезема и глинозема соответственно. Чтобы удовлетворить спрос на кальций, обычно используется известняк с высоким содержанием кальция (или сопоставимое известняковое сырье). Кремнезем и глинозем в основном извлекаются из сланцев, аргиллитов и глины 26. Цемент производится путем измельчения клинкера в течение примерно 95% процесса, а затем добавление небольшого количества гипса (или ангидрита) для оставшихся 5%. Эта комбинация замедляет время схватывания цемента. Этот процесс широко известен как «шлифовка» или «полировка». 27

Чтобы удовлетворить спрос на кальций, обычно используется известняк с высоким содержанием кальция (или сопоставимое известняковое сырье). Кремнезем и глинозем в основном извлекаются из сланцев, аргиллитов и глины 26. Цемент производится путем измельчения клинкера в течение примерно 95% процесса, а затем добавление небольшого количества гипса (или ангидрита) для оставшихся 5%. Эта комбинация замедляет время схватывания цемента. Этот процесс широко известен как «шлифовка» или «полировка». 27

Химический состав сырья оказывает значительное влияние на качество цементного клинкера. Известняк составляет от 80 до 90 процентов всего сырья, подаваемого в печь. Процент глинистого сырья колеблется в пределах 10-15% от общего количества, в зависимости от специфики каждой ситуации 28. Наиболее проблемной примесью является карбонат магния, который можно найти в известняке. Доломит и доломитовые известняки нельзя использовать в производстве цемента, поскольку концентрация оксида магния, также известного как MgO, в клинкере не должна превышать 5%, а многие производители предпочитают максимум 3%. Щелочи (оксид натрия, также известный как Na2O или сода, и оксид калия, широко известный как K2O) также не допускаются в избытке, поскольку они снижают долговечность бетона (вызванные реакцией щелочей с некоторыми кремнистыми заполнителями с образованием набухающего геля) . Вот некоторые другие примеры опасных соединений:

Щелочи (оксид натрия, также известный как Na2O или сода, и оксид калия, широко известный как K2O) также не допускаются в избытке, поскольку они снижают долговечность бетона (вызванные реакцией щелочей с некоторыми кремнистыми заполнителями с образованием набухающего геля) . Вот некоторые другие примеры опасных соединений:

Портландцемент, один из нескольких типов цемента, наиболее широко производимый в Соединенном Королевстве и других странах. Изобретатель портландцемента в 1824 году дал своему творению название «портландцемент», поскольку заметил, что его обычно называют тем же именем, что и портландцемент, популярный строительный материал. В строительном секторе широко используется портлендский камень. Быстросхватывающиеся, низкотемпературные, сульфатостойкие и щелочестойкие цементы входят в число многих других доступных типов 29. Смешанные цементы создаются путем смешивания портландцементного клинкера с другими компонентами, такими как доменный шлак, природный пуццолан, микрокремнезем, метакаолин, кремнистой золы-уноса**, известковой золы-уноса, мелкого известняка и сланца, а затем измельчения смеси до мелкого порошка. В строительной промышленности смешанные цементы имеют несколько потенциальных применений. Смешанные цементы используются в строительстве, когда требуется более прочный материал, чем простой портландцемент 30. Например, в Европе стандарт известен как BS EN 19.7-1 регулирует производство этих различных сортов цемента. Включены пять наиболее распространенных типов цемента, процентное содержание портландцементного клинкера (второй основной элемент), стандартный (28-дневный) класс прочности и скорость набора ранней прочности бетона. Также включены пять наиболее распространенных разновидностей цемента, используемых в производстве бетона 31.

В строительной промышленности смешанные цементы имеют несколько потенциальных применений. Смешанные цементы используются в строительстве, когда требуется более прочный материал, чем простой портландцемент 30. Например, в Европе стандарт известен как BS EN 19.7-1 регулирует производство этих различных сортов цемента. Включены пять наиболее распространенных типов цемента, процентное содержание портландцементного клинкера (второй основной элемент), стандартный (28-дневный) класс прочности и скорость набора ранней прочности бетона. Также включены пять наиболее распространенных разновидностей цемента, используемых в производстве бетона 31.

Химический процесс

Сухой процесс является наиболее распространенным методом, используемым в производстве портландцемента. Прежде всего, процесс требует добычи первичного сырья, которое в основном состоит из известняка, глины и других компонентов. После вывоза из карьера горная порода раскалывается на более мелкие куски для облегчения транспортировки 32. Существует последовательность этапов, начиная с первой подготовки. Камень многократно дробят до тех пор, пока он не достигнет максимального размера около 6 дюймов, начиная с первичного дробления. Затем горная порода обрабатывается вторичными дробилками или молотковыми мельницами, чтобы уменьшить ее размер не более чем до трех дюймов в любом измерении. Перед добавлением в цементную печь щебень измельчается и смешивается с другими ингредиентами, которые также могут содержать железную руду и летучую золу. Затем измельченный камень помещают в печь. Цементная печь состоит из больших цилиндрических стальных вращающихся печей, облицованных специальным огнеупорным кирпичом, которые отвечают за нагрев всех компонентов приблизительно до температуры 2700 градусов по Фаренгейту. Для сушки огнеупорного кирпича печи вращаются с высокой скоростью 33. В большинстве случаев длина печи превышает 40 этажей по высоте, а ее ширина может достигать 12 футов. Керамическая промышленность использует печи для предварительного нагрева сырья.

Существует последовательность этапов, начиная с первой подготовки. Камень многократно дробят до тех пор, пока он не достигнет максимального размера около 6 дюймов, начиная с первичного дробления. Затем горная порода обрабатывается вторичными дробилками или молотковыми мельницами, чтобы уменьшить ее размер не более чем до трех дюймов в любом измерении. Перед добавлением в цементную печь щебень измельчается и смешивается с другими ингредиентами, которые также могут содержать железную руду и летучую золу. Затем измельченный камень помещают в печь. Цементная печь состоит из больших цилиндрических стальных вращающихся печей, облицованных специальным огнеупорным кирпичом, которые отвечают за нагрев всех компонентов приблизительно до температуры 2700 градусов по Фаренгейту. Для сушки огнеупорного кирпича печи вращаются с высокой скоростью 33. В большинстве случаев длина печи превышает 40 этажей по высоте, а ее ширина может достигать 12 футов. Керамическая промышленность использует печи для предварительного нагрева сырья. Ось печи такого размера часто устанавливается под углом, чуть более крутым, чем горизонталь 34,9.0003

Ось печи такого размера часто устанавливается под углом, чуть более крутым, чем горизонталь 34,9.0003

Верхний конец получает как навозную жижу, так и сырье, обработанное до более тонкой консистенции. Сжигание пылевидного угля, нефти, альтернативных видов топлива или газа при точном контроле и сильной тяге приводит к ревущему извержению пламени в нижней части. Для этой цели можно использовать газовую турбину. При этом выделяется огромное количество тепла. Некоторые компоненты материалов выделяются в виде газов по мере того, как процесс протекает в печи 35. Это вызывается самой процедурой. Полученное вещество, клинкер, является результатом взаимодействия различных оставшихся компонентов. При извлечении из печи клинкер принимает форму серых шариков размером с мрамор. От раскаленной докрасна температуры на выходе из печи клинкер обычно охлаждается в различных охладителях до температуры, при которой с ним можно обращаться. Охлаждение может занять от нескольких минут до нескольких часов 36. Количество используемого топлива и эффективность его сжигания можно повысить за счет рециркуляции воздуха из охладителей обратно в печи после его сжигания. с подогревом 37.

Количество используемого топлива и эффективность его сжигания можно повысить за счет рециркуляции воздуха из охладителей обратно в печи после его сжигания. с подогревом 37.

После охлаждения клинкер перерабатывается в порошок и смешивается со следовыми количествами гипса и известняка на цементных заводах. Цемент настолько мелко измельчен, что один фунт эквивалентен 150 миллиардам зерен. Цемент тонко измельчен, и этим объясняется его эффект. Готовая смесь В прошлом транспортировка цемента для использования в строительных проектах была серьезным препятствием для производителей бетона 38. Цемент требовался для многих различных строительных задач. Хотя сухой процесс является наиболее современным и распространенным методом, в США все еще есть несколько печей, в которых используется мокрый метод. Это так, несмотря на то, что сухой метод является более типичным вариантом. Сырье, используемое в мокром процессе, перед подачей в печь измельчают с использованием воды, но сырье, используемое в сухом процессе, не измельчают с использованием воды. Другие аспекты этих двух процессов идентичны 39.

Другие аспекты этих двух процессов идентичны 39.

Химические пропорции

Бетон на портландцементе состоит в основном из минеральных заполнителей, воды и портландцемента. С точки зрения глобального использования, наиболее распространенным искусственным веществом является бетон на портландцементе. Современный портландцемент производится с 1845 года благодаря усилиям Исаака Джонсона, и его физические и химические свойства мало изменились за это время. Это связано с тем, что его нынешняя форма использовалась в течение последних 164 лет 40.

Портландцемент производится путем измельчения горных пород, таких как известняк и глина, в клинкер, а затем нагревания полученного порошка до чрезвычайно высоких температур. Цемент получают путем соединения клинкера с гипсом и последующего измельчения полученной смеси в мельнице. Приблизительно 2% мирового потребления первичной энергии и 5% мирового промышленного потребления энергии идет на производство портландцемента 41. Это связано с тем, что при производстве портландцемента используется много энергии. Кроме того, производство портландцемента является основным источником выбросов парниковых газов, на его долю приходится около 5% всех выбросов CO2, вызванных деятельностью человека во всем мире. Пятьдесят процентов этого CO2 образуется при обжиге известняка, а остальные пятьдесят процентов образуются при использовании ископаемого топлива для обогрева печей 42.

Кроме того, производство портландцемента является основным источником выбросов парниковых газов, на его долю приходится около 5% всех выбросов CO2, вызванных деятельностью человека во всем мире. Пятьдесят процентов этого CO2 образуется при обжиге известняка, а остальные пятьдесят процентов образуются при использовании ископаемого топлива для обогрева печей 42.

Пять пять процентов (по весу) трехкальциевого силиката (алита), двадцать процентов (по весу) двухкальциевого силиката (белита), десять процентов (по весу) трехкальциевого алюмината, восемь процентов (по весу) алюмоферрита кальция и шесть процентов ( по массе) гипса составляют стандартный портландцемент. В результате своей быстрой реакции с водой C3S является одним из факторов, способствующих быстрому развитию свойств портландцемента в раннем возрасте. Производственная гидратация портландцемента 43. Процессы гидратации C3S и C2S, которые составляют около 75% портландцемента, в значительной степени ответственны за формирование механических свойств, включая схватывание и прочность. Температура и давление также играют роль в формировании механических характеристик портландцемента. Гидрат силиката кальция (C-S-H) представляет собой неорганическое соединение, образующееся как побочный продукт ряда химических процессов. Это химическое вещество в значительной степени отвечает за эволюцию определенных механических свойств. Гидрат силиката кальция часто называют трехбуквенной аббревиатурой C-S-H 44. Это связано с тем, что его состав может варьироваться в зависимости от обстоятельств, в которых он был создан. Добавление гипса в портландцементный клинкер позволяет более точно управлять процессами гидратации C3A и C4AF. В результате реакции гидратации можно проводить с повышенной точностью. Эттрингит образуется в портландцементе при гидратации C3A и C4AF гипсом, что способствует развитию свойств раннего старения. При соединении C3A и C4AF с гипсом получается эттрингит. C2S реагирует медленнее, но догоняет и что-то добавляет к картине в конце 45.

Температура и давление также играют роль в формировании механических характеристик портландцемента. Гидрат силиката кальция (C-S-H) представляет собой неорганическое соединение, образующееся как побочный продукт ряда химических процессов. Это химическое вещество в значительной степени отвечает за эволюцию определенных механических свойств. Гидрат силиката кальция часто называют трехбуквенной аббревиатурой C-S-H 44. Это связано с тем, что его состав может варьироваться в зависимости от обстоятельств, в которых он был создан. Добавление гипса в портландцементный клинкер позволяет более точно управлять процессами гидратации C3A и C4AF. В результате реакции гидратации можно проводить с повышенной точностью. Эттрингит образуется в портландцементе при гидратации C3A и C4AF гипсом, что способствует развитию свойств раннего старения. При соединении C3A и C4AF с гипсом получается эттрингит. C2S реагирует медленнее, но догоняет и что-то добавляет к картине в конце 45.

Проблемы

Крупные карьеры обычно используются для добычи сырья, необходимого для производства цемента. В большинстве случаев годовая добыча на этих карьерах составляет 2,5 млн тонн и более. Для производства одной тонны цемента требуется 1,65 тонны известняка и 0,45 тонны глины, оба из которых должны быть добыты из-под земли 46. Для обеспечения стабильных поставок должны быть доступны большие объемы сырья, особенно известняка. Карьеры, расположенные рядом с цементными заводами, часто добываются для удовлетворения огромных потребностей в количестве. Работать с глиной или аргиллитом можно в том же карьере или в соседнем карьере 47. Также возможно, что он был доставлен сюда из других, более отдаленных мест. Для того чтобы цементный завод работал бесперебойно, тщательно оценивается надежность сырья, которое его поставляет, особенно если требуется более 4000 тонн в день 46. Крайне важно разработать стратегию извлечения, чтобы обеспечить постоянную работу печей. , надежная поставка сырья того же качества, что и корма, которые они получают. Печи дополнительно требуют подачи постоянного количества 48.

В большинстве случаев годовая добыча на этих карьерах составляет 2,5 млн тонн и более. Для производства одной тонны цемента требуется 1,65 тонны известняка и 0,45 тонны глины, оба из которых должны быть добыты из-под земли 46. Для обеспечения стабильных поставок должны быть доступны большие объемы сырья, особенно известняка. Карьеры, расположенные рядом с цементными заводами, часто добываются для удовлетворения огромных потребностей в количестве. Работать с глиной или аргиллитом можно в том же карьере или в соседнем карьере 47. Также возможно, что он был доставлен сюда из других, более отдаленных мест. Для того чтобы цементный завод работал бесперебойно, тщательно оценивается надежность сырья, которое его поставляет, особенно если требуется более 4000 тонн в день 46. Крайне важно разработать стратегию извлечения, чтобы обеспечить постоянную работу печей. , надежная поставка сырья того же качества, что и корма, которые они получают. Печи дополнительно требуют подачи постоянного количества 48. Синтетический портландцементный клинкер, изготовленный из летучей золы, имел фазовый состав, аналогичный эталонному портландцементному клинкеру. Портландцемент использовался для создания клинкера, используемого в качестве стандарта. Шлак доменной печи, также известный как железный шлак, и шлак сталеплавильного конвертера, также известный как сталеплавильный шлак, являются двумя примерами сырья, которое можно использовать в производстве портландцемента 49.. Эти два шлака имеют общее название: стальной шлак. Когда сырьевые компоненты были подобраны с более высоким коэффициентом насыщения известью, синтезированные портландцементы имели превосходные механические свойства и повышенные концентрации C3S 50.

Синтетический портландцементный клинкер, изготовленный из летучей золы, имел фазовый состав, аналогичный эталонному портландцементному клинкеру. Портландцемент использовался для создания клинкера, используемого в качестве стандарта. Шлак доменной печи, также известный как железный шлак, и шлак сталеплавильного конвертера, также известный как сталеплавильный шлак, являются двумя примерами сырья, которое можно использовать в производстве портландцемента 49.. Эти два шлака имеют общее название: стальной шлак. Когда сырьевые компоненты были подобраны с более высоким коэффициентом насыщения известью, синтезированные портландцементы имели превосходные механические свойства и повышенные концентрации C3S 50.

Заключение

Использование отходов при производстве портландцемента в качестве сырья является одним из негативное воздействие процесса производства цемента на окружающую среду. Использование сбросов — один из способов достижения этой цели. Использование отходов с высоким содержанием CaO, а не CaCO3, включая летучую золу и шлак, является одним из способов снижения выбросов углекислого газа (CO2) в процессе производства цемента. Это еще одна стратегия сокращения выбросов углекислого газа. В правильных пропорциях известняк и летучая зола класса F могут использоваться для создания клинкера из портландцемента. Зола, образующаяся при сжигании ТБО, потенциально может использоваться в качестве заменителя сырьевой смеси при производстве портландцемента, что является предметом многочисленных споров. Магнитный сепаратор можно использовать для отделения металлов от золы, что позволяет это сделать. Однако из-за более низкого LSF золы MSWI замена золы MSWI более чем на 5% приводит к снижению содержания C3S в синтезированных портландцементах за счет замены сырьевой смеси портландцемента. Это связано с тем, что количество C3S в портландцементах уменьшилось после того, как они были изготовлены из другой сырьевой смеси. При производстве специальных цементов могут также использоваться другие виды отходов, такие как красный шлам (от алюминиевой промышленности; в основном содержащий оксид кремния, оксид алюминия и оксид железа), зола рисовой шелухи (от сельскохозяйственной промышленности; в основном содержащая кремний).

Это еще одна стратегия сокращения выбросов углекислого газа. В правильных пропорциях известняк и летучая зола класса F могут использоваться для создания клинкера из портландцемента. Зола, образующаяся при сжигании ТБО, потенциально может использоваться в качестве заменителя сырьевой смеси при производстве портландцемента, что является предметом многочисленных споров. Магнитный сепаратор можно использовать для отделения металлов от золы, что позволяет это сделать. Однако из-за более низкого LSF золы MSWI замена золы MSWI более чем на 5% приводит к снижению содержания C3S в синтезированных портландцементах за счет замены сырьевой смеси портландцемента. Это связано с тем, что количество C3S в портландцементах уменьшилось после того, как они были изготовлены из другой сырьевой смеси. При производстве специальных цементов могут также использоваться другие виды отходов, такие как красный шлам (от алюминиевой промышленности; в основном содержащий оксид кремния, оксид алюминия и оксид железа), зола рисовой шелухи (от сельскохозяйственной промышленности; в основном содержащая кремний).

Чаще всего в смесь добавляются специальные добавки – гидрофобизаторы.

Чаще всего в смесь добавляются специальные добавки – гидрофобизаторы.

Для этого чаще всего применяется стеклосетка плотностью не менее 200 гр/м2, она должна быть плотной без нарушений геометрии ячеек. Товар продается в рулонах шириной 1 метр и длиной 50 метров.

Для этого чаще всего применяется стеклосетка плотностью не менее 200 гр/м2, она должна быть плотной без нарушений геометрии ячеек. Товар продается в рулонах шириной 1 метр и длиной 50 метров. Их длина зависит от толщины теплоизоляционных плит, например, если лист имеет толщину 5 см, то понадобится крепление длиной 12 см, так как пенобетон может разрушиться, если не углубиться в него. Пластик на дюбелях должен быть не очень твердым – иначе изделия будут ломаться.

Их длина зависит от толщины теплоизоляционных плит, например, если лист имеет толщину 5 см, то понадобится крепление длиной 12 см, так как пенобетон может разрушиться, если не углубиться в него. Пластик на дюбелях должен быть не очень твердым – иначе изделия будут ломаться.

Дело в том, что конструкция неизбежно дает усадку, и отделка вскоре после возведения, скорее всего, растрескается, даже если сделана по технологии.

Дело в том, что конструкция неизбежно дает усадку, и отделка вскоре после возведения, скорее всего, растрескается, даже если сделана по технологии.

При покупке пеноблоков следите за тем, чтобы на поверхности пеноблоков не было пятен от отработки машинного масла, которую используют для смазывания форм некоторые шустрые “производители”. Для штукатурки берите песчано-цементную смесь в пропорции 1 к 3, а , если наносите сетку, делайте пропорцию 1 к 1 с хорошим цементом и набрызгивайте “шприц” (технологию см. в других ответах). Удачи.

При покупке пеноблоков следите за тем, чтобы на поверхности пеноблоков не было пятен от отработки машинного масла, которую используют для смазывания форм некоторые шустрые “производители”. Для штукатурки берите песчано-цементную смесь в пропорции 1 к 3, а , если наносите сетку, делайте пропорцию 1 к 1 с хорошим цементом и набрызгивайте “шприц” (технологию см. в других ответах). Удачи. Электрогорск, ул. Ленина, д. 23Б

Электрогорск, ул. Ленина, д. 23Б Это все равно, что спросить, чем помидоры отличаются от кетчупа.

Это все равно, что спросить, чем помидоры отличаются от кетчупа.