Стеклопластиковая арматура для фундамента 3-х этажного дома в поселке Песочное

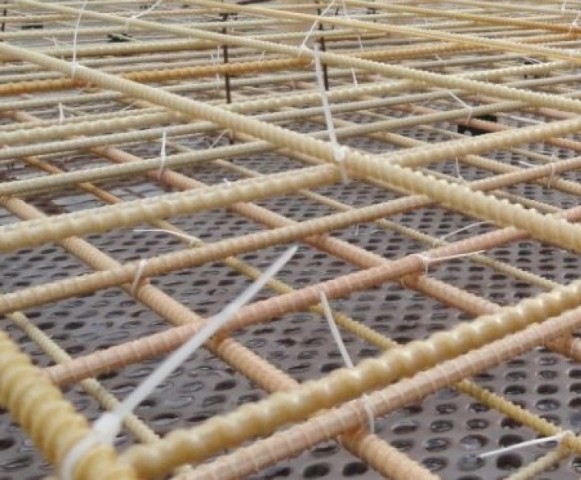

В мае-июле 2012 года в поселке Песочное Ленинградской области компанией «Велокс-СПб» был построен 3-х этажный коттедж. Строительство велось с использованием композитной стеклопластиковой арматуры. Стеклопластиковая арматура применялась в фундаменте, а также при армировании бетонных стен, заливавшихся по монолитной технологии в несъемную опалубку «VELOX». Фундамент заливался в виде плиты площадью 170 м.кв. Для армирования фундамента применялась композитная стеклопластиковая арматура диаметром 10 мм. Плита фундамента имела трехслойное армирование. Для устройства трехслойного арматурного каркаса плиты фундамента с ячейкой 200 х 200 мм понадобилось 5100 метров погонных стеклопластиковой арматуры с диаметром 10 мм.

Выпуски из плиты фундамента производились стальной арматурой класса А3 с диаметром 14мм. Стены дома возводились методом заливки бетона в несъемную опалубку «VELOX» Вертикальное армирование стен производилось с использованием стальной арматуры класса А3 диаметром 14 мм, горизонтальное армирование стен производилось с использованием стеклопластиковой композитной арматуры диаметром 12 мм.

Мы собрали фотографии с этой стройки в фотогалерею под названием «Стеклопластиковая арматура в фундаменте»

В 2012 году стеклопластиковая арматура для фундамента применялась не так часто, как сейчас. Для привлечения клиентов нам приходилось идти им навстречу, предоставляя возможность размещения специального заказа на изготовление арматуры. Под специальным заказом подразумевается запрос на изготовление арматуры определенного диаметра в виде хлыстов определенной, нестандартной длины! Кто-то возможно скажет: «Ну и что тут такого?» На практике такая возможность сильно экономит время и деньги заказчика.

Экономия времени и денег заключается в том, что клиент может заказать набор арматурных хлыстов любой длины, используемой в его конструкции.

В случае со стальной арматурой такое невозможно в принципе!

Панорама

На карте

3-х этажный дом в поселке Песочное

Карта загружается. Пожалуйста, подождите.

Невозможно загрузить карту – пожалуйста, активируйте Javascript!

→ подробная информация

3-х этажный дом в поселке Песочное 60.120442, 30.159466

Фундамент из стеклопластиковой арматуры: правила армирования

Стеклопластиковая арматура – современная альтернатива арматурной стали. Представляет собой стержни, изготовленные из термореактивных смол и стекловолокон. Стержни могут иметь поверхность периодического профиля или условно гладкую. В первом случае на основу наматываются стеклянные волокна, пропитанные смолами. Во втором – на поверхность наносится песчаная посыпка. Оба типа стеклопластиковых стержней отличаются хорошим сцеплением с бетонной смесью.

Можно ли использовать стеклопластиковую арматуру для устройства фундаментов

Пруты изготавливаются в диапазоне диаметров 4-32 мм. Наиболее популярны изделия диаметрами 6, 8, 10 мм.

Характеристики стеклопластиковых стержней:

- Небольшой удельный вес и продажа материала бухтами значительно облегчают его транспортировку и монтаж.

- Устойчивость к коррозии. Благодаря этому свойству, стеклокомпозитные пруты могут эксплуатироваться в контакте с агрессивными средами без дополнительных антикоррозионных мероприятий.

- Никий коэффициент теплопроводности. При укладке арматурных стержней в бетонных конструкциях, которые дополнительно защищаются теплоизоляционными материалами, эта характеристика не принципиальна.

- Отсутствие электропроводности. При строительстве жилых зданий это свойство особой роли не играет. Более того, в некоторых железобетонных конструкциях делают специальные выводы из арматуры для устройства молниезащиты или в качестве элемента заземлительного контура.

Использование этого строительного материала для армирования фундаментов имеет ограничения из-за ряда свойств, среди которых:

- Невозможность согнуть стержни самостоятельно на месте строительства. Это можно сделать только в производственных условиях. Выход – выполнить угол путем связывания стержней стальной вязальной проволокой или хомутами.

- Слабая устойчивость к повышенным температурам.

- Низкая прочность на излом и слабая устойчивость к растягивающим нагрузкам. Для армирования плит перекрытия и балок стеклокомпозитные стержни однозначно не используют.

- Небольшой опыт армирования фундаментов композитной арматурой и слабая нормативная база. Достоверные сведения о длительной эксплуатации этого материала отсутствуют. Элементы композитов подвержены «старению», поэтому спрогнозировать их поведение в долгосрочной перспективе невозможно.

Многие инженеры-строители считают, что применение стеклопластиковой арматуры для армирования фундамента оправдано только в тех случаях, когда важны теплопроводность и диэлектрические свойства.

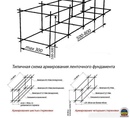

Устройство ленточного фундамента со стеклопластиковой арматурой

Для сооружения плитных фундаментов под тяжелые здания стеклокомпозитная арматура не используется. Такие стержни могут применяться только при строительстве ленточных фундаментов. Но и в этом случае рекомендуется проведение тщательных инженерных расчетов с учетом запланированных нагрузок на основание дома, характеристик грунта и близости грунтовых вод к поверхности. При близком расположении подземных вод, наличии пучинистых, просадочных почв рекомендуется использовать стальную арматуру. Даже опытный проектировщик не всегда сможет точно определить целесообразность применения композитного армирующего материала для фундамента из-за отсутствия соответствующих СП и СНиПов.

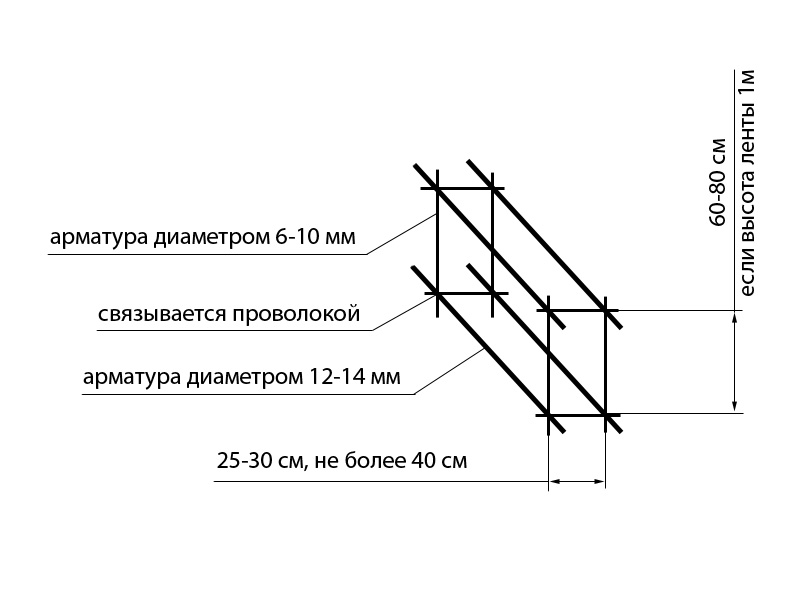

Как правильно армировать ленточный фундамент стеклопластиковой арматурой?

Технология зависит от типа основания. Ленточные фундаменты разделяют на два типа – Т-образный (с подошвой) и прямоугольный. В фундаменте Т-образной формы его стенка работает на сжатие, поэтому в нее может укладываться стеклокомпозитная арматура. При устройстве подошвы рекомендуется использовать арматурную сталь. Фундаменты с прямоугольным поперечным сечением работают в основном на сжатие, поэтому для них армирование стеклопластиковыми стержнями разрешено.

Как вязать стеклопластиковую арматуру для ленточного фундамента?

Для связывания полимерных арматурных стержней используют:

- Вязальную проволоку. Специальная отожженная проволока толщиной 0,8-1,2 мм не теряет свои характеристики даже при многократном скручивании.

- Пластиковые клипсы. Специальные изделия, изготовленные из высокопрочных полимерных материалов. Обеспечивают надежную фиксацию арматурных стержней.

Наиболее приемлемые области применения стеклопластиковой арматуры: армирование кладки из пено- и газобетонных блоков, укрепление береговых линий, отмосток, дорожных покрытий.

плюсы и минусы, армирование композитной арматурой

Несмотря на то, что арматура из композитных материалов применяется в Европе, США и некоторых других странах для укрепления бетонных монолитных конструкций еще с 70-х годов прошлого века, для нас это все еще новый и малораспространенный материал. Однако в последние годы, благодаря стремлению частных строительных компаний внедрять в производство современные технологии, стеклопластиковое армирование приобретает все большее применение.

Первоначально арматура из стеклопластика из-за ее высокой стоимости использовалась только для монолитных конструкций, подверженных сложным условиям эксплуатации. Но постепенное развитие химической промышленности и индустрии производства строительных материалов привело к снижению цен и повышению уровня доступности стеклопластика.

Но постепенное развитие химической промышленности и индустрии производства строительных материалов привело к снижению цен и повышению уровня доступности стеклопластика.

Расширение производства и сферы применения армирования композитной арматурой повлекло за собой разработку и утверждение ГОСТ 31938-2012, определяющего условия изготовления, внешний вид, размеры и порядок лабораторных испытаний изделий этого типа.

Что такое стеклопластиковая арматура

Конструктивно, в поперечном сечении, — это пучок нитей из стекловолокна, углеволокна, базальта и некоторых других полимеров, покрытых сверху вязкими смолами. Такая структура обеспечивает прочность на разрыв более чем в три раза превышающую аналогичные показатели стали (подробное сравнение композитной и металлической арматуры приведено здесь).

Классификация

В зависимости от типа применяемого при изготовлении сырья, арматуру ПВХ для фундамента подразделяют на:

- стеклокомпозитную – АСК;

- углекомпозитную – АУК;

- базальтовую – АБК;

- комбинированную – АКК.

Поставки осуществляются в виде свернутой бухты или прямых нарезанных прутов длиной до 12 метров.

Технические характеристики

Конструктивное строение композитной арматуры для фундамента делает ее уникальным строительным материалом, который используют для возведения особо ответственных монолитных конструкций из бетона. К главным техническим показателям относят:

- нижний предел прочности при растяжении для АСК 800 МПа, АУК 1400 МПа, АБК 1200 МПа;

- предельная прочность при испытании на сжатие для всех видов — не менее 300 МПа;

- сопротивление поперечному срезу для АСК не менее 150 МПа, АУК 350 МПа, АБК 250 МПа;

- средний удельный вес композитной арматуры — 1900 кг/м3;

- предельная эксплуатационная температура составляет 60˚C.

При сравнении показателей упругости следует отметить, что углепластик более чем в 2 раза превосходит стекловолокно и в 1,5 раза — композитную базальтовую арматуру.

Вес арматуры из пластика.Стоимость стеклопластикового прута

Цена полимерных армирующих материалов зависят от структуры и составляющих компонентов в составе. Конструкция композитного прута состоит из продольного набора стеклянных волокон, скрепленных между собой эпоксидной смолой. Поверхность может оставаться гладкой, иметь шероховатую присыпку или быть обвитой по спирали специальным стеклоровингом. Последний способ позволяет получить ребреную поверхность, которая обеспечит более надежное сцепление с бетоном.

В отличие от металлического проката, который в большинстве случаев продается на вес, цена стеклопластиковой арматуры всегда определяется за погонный метр. Это часто приводит к заблуждению о том, что тонна композитных материалов стоит намного дороже стали.

Необходимо понимать, что при диаметре 12 мм в одной тонне металла будет 1100 м прута, а пластика — 12500 метров. Кроме этого, высокая прочность стеклопластиковой арматуры позволяет применять меньшие диаметры при одинаковых условиях монтажа. Эти условия показывают, что стоимость полимеров будет не выше, а ниже, чем у металлопроката. Изучение прайс-листов компаний изготовителей показало, что цена наиболее популярных диаметров 4-8 мм находится в диапазоне 8,50-27,20 руб/м.

Плюсы и минусы применения стеклопластика

Главными преимуществами композитной арматуры специалисты считают:

- устойчивость к воздействию коррозии и многих агрессивных химических веществ;

- высокую прочность, превышающую подобные показатели для металла;

- долговечность, увеличивающую срок эксплуатации конструкции в 2-3 раза;

- небольшой удельный вес, облегчающий погрузку и перевозку;

- простой расчет стеклопластиковой арматуры для фундамента;

- возможность использования при отрицательных температурах до -60˚C;

- экологическую чистоту применяемых компонентов;

- доступность и экономичность при применении;

- отсутствие ограничения длины прута при монтаже благодаря поставкам в бухтах;

- диэлектрические и антимагнитные свойства.

Серьезным минусом композитной арматуры является пониженная прочность при испытании на излом. Там, где металлические пруты просто согнутся, стеклопластик может переломиться, ослабив при этом надежность конструкции. Поэтому такие полимеры не применяют при монтаже и производстве несущих элементов и перекрытий, что ограничивает их использование и является недостатком.

Предельная температура нагрева не позволяет применять пластиковое армирование при потенциальной возможности длительного воздействия открытого пламени. В случае пожара такие бетонные монолиты будут определяться как поврежденные и их необходимо заменять.

Сравнивая плюсы и минусы стеклопластиковой арматуры, можно сделать уверенный вывод, что данные материал можно и нужно применять для создания надежных и долговечных монолитных конструкций.

Сфера применения

Стеклопластик является прекрасным материалом для монтажа фундаментных оснований любого типа. Композитную арматуру используют не только в промышленном, но и частном строительстве. Особенно в случае наличия возможности высокого подъема грунтовых вод и на заболоченных почвах. Этот материал незаменим при выполнении работ по укреплению берегов, при строительстве гидротехнических сооружений и на объектах с возможным воздействием агрессивных веществ.

Хорошие результаты получают, если использовать пластиковую арматуру для укрепления дорожных покрытий на участках с повышенной влажностью и в условиях вечной мерзлоты. Пруток диаметром 4 мм применяют для армирования каменной кладки из пенобетонных и газобетонных блоков, а так же полов на промышленных и торговых объектах.

Так же плюсом композитной арматуры специалисты признают возможность эффективного совместного использования традиционных стальных прутов и композитных пластиковых материалов. С помощью стали укрепляют углы и места примыкания стен, а все пролеты армируются пластиком. Это позволяет ускорить сборку каркаса без ущерба качеству конструкции и расширить области применения материалов.

Технология армирования фундаментов

Благодаря уменьшенному весу пластиковой арматуры и возможности использования прутов любой длины, сборка армирующего каркаса выполняется намного проще, чем из металлических стержней. Повышенная прочность полимерной арматуры для фундамента материалов позволяет использовать меньшее сечение.

Так, например, стальная арматура диаметром 12 мм, часто применяемая для монтажа фундаментов в частном строительстве, заменяется пластиком 8 мм, а пруты 10 мм — полимером 7 мм.Расчетная таблица, которая поможет вам точно определить, какой диаметр можно использовать в каждом отдельно взятом случае.Технологический процесс производства монтажных работ с использованием пластиковой арматуры для фундамента выполняется в несколько этапов, что показано на видео в конце статьи:

- установка опалубки;

- разметка уровня заливки бетона;

- сборка армирующего каркаса;

- заливка бетона;

- снятие опалубки.

Монтаж опалубочной конструкции при армировании ленточного фундамента стеклопластиковой арматурой должен выполняться в соответствии с проектом для обеспечения точной конфигурации и размеров элементов фундамента. При устройстве опалубки из деревянных досок, ДСП или фанеры, рекомендуется обернуть щиты пергамином. Это позволит сохранить материал и использовать его повторно.

После этого на внутренней стороне ограждающих элементов с помощью водяного уровня необходимо нанести отметки верхнего уровня будущего монолита. Они позволят cориентироваться при заливке бетона и обеспечат его равномерное распределение.

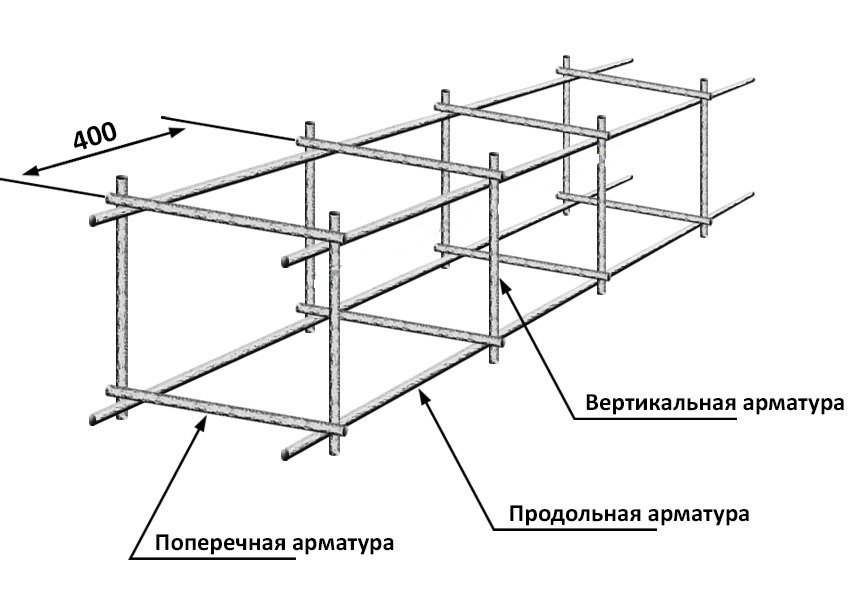

Сборка армирующего каркаса

Схема укладки арматуры и размеры между отдельными прутами всегда указываются в проекте. В случае применения стеклопластиковой арматуры в фундаменте, вы можете изменять диаметр стержней на меньший, но раскладку следует выполнять только по чертежу.

Схема армирования монолитной плиты.Первоначально необходимо отмотать из бухты пруты необходимой длины и установить их на подставки параллельно друг другу. Через заданные интервалы положить на продольные струны поперечные перемычки. Связать арматуру в местах пересечения вязальной проволокой или стянуть затяжными пластиковыми хомутами (подробнее про вязку — здесь). В результате будет готов нижний ряд каркаса для армирования фундамента стеклопластиковой арматурой.

Через заданные интервалы положить на продольные струны поперечные перемычки. Связать арматуру в местах пересечения вязальной проволокой или стянуть затяжными пластиковыми хомутами (подробнее про вязку — здесь). В результате будет готов нижний ряд каркаса для армирования фундамента стеклопластиковой арматурой.

Заготовьте вертикальные стойки необходимой длины. Верхний ряд каркаса вяжется аналогично нижнему. После сборки, оба ряда кладутся друг на друга и, начиная с края, связываются их вертикальные стойки, постепенно поднимая верхний ряд арматуры.

После сборки конструкции ее нужно перенести и установить внутрь опалубочного ограждения, как показано на фото.Перед установкой армирующего каркаса, на дно траншеи засыпается песок и проливается водой или трамбуется. Утрамбованную песчаную поверхность рекомендуется накрыть гидроизолирующим материалом или геотекстильным полотном. Это предотвратит поступление влаги к фундаменту и увеличит его надежность и эксплуатационный срок.

В процессе выполнения работ по монтажу фундамента из стеклопластиковой арматуры, необходимо помнить, что края прутов не должны доходить до опалубки и дна траншеи на 5 см. Для обеспечения этого условия можно использовать специальные пластиковые фиксаторы типа «стойка» и «звездочка» или плотные влагостойкие каменные материалы.

Армирование пояса.Заливка бетонной смеси

Укладка бетона внутрь опалубки производится точно так же, как и при использовании металлической арматуры. Однако следует соблюдать повышенную осторожность, поскольку прочность стеклопластиковой арматуры при сильных боковых воздействиях может оказаться недостаточной. Уплотнение бетона вибратором или трамбовкой необходимо выполнять таким образом, чтобы не повредить установленный каркас.

Горизонтальное армирование

Такой способ применения композитной арматуры в строительстве применяют для монтажа плитных фундаментов. Их основное отличие от оснований ленточного типа заключается в отсутствии углов и примыкающих участков. По сути вся конструкции выполняется в виде двух больших сеток, расположенных одна над другой. Все работы по сборке выполняются на месте установки, поскольку перенести собранный элемент такого большого размера достаточно проблематично.

По сути вся конструкции выполняется в виде двух больших сеток, расположенных одна над другой. Все работы по сборке выполняются на месте установки, поскольку перенести собранный элемент такого большого размера достаточно проблематично.

Поэтому первоначально укладывается необходимое количество продольных прутов. На них ложатся поперечные и с помощью проволоки или хомутов вяжется сетка. Прямо на ней вяжется вторая. После этого нижнюю сетку необходимо поднять на подставки над дном котлована. Далее верхнюю сетку можно выставить на вертикальные стойки, установленные в местах пересечения арматуры.

В заключение

Стеклопластиковая сетка для армирования на строительных площадках в нашей стране пока еще считается новым материалом. Многие строители до сих пор считают, что применение стали, свойства которой давно изучены, обеспечит более надежную монолитную конструкцию.

Однако многочисленные испытания и исследования показали, что композитные материалы превосходят традиционный металл по прочности, долговечности и другим характеристикам. Пластик более удобен в работе и позволяет сократить время монтажа. Также он не подвержен коррозии, воздействию блуждающих токов и низких температур.

Видео по теме

Вязка стеклопластиковой (композитной) арматуры фундамента своими руками

Композитная арматура относится к современным материалам, призванным заменить дорогой металлопрокат и обеспечить большую устойчивость к негативному влиянию внешних факторов. После того, как с 2012 года этот вид полимерного прута стал производиться в России, интерес к нему со стороны строителей стал возрастать с каждым годом.

После того, как с 2012 года этот вид полимерного прута стал производиться в России, интерес к нему со стороны строителей стал возрастать с каждым годом.

Пластиковые пруты применяют на объектах индивидуальной застройки, при возведении крупных зданий и сооружений, для береговых укреплений и автомобильных дорог. В частном строительстве из нее изготавливают армирующие каркасы для ленточных и плитных фундаментов, а также армируют кладку из пенобетонных блоков.

Материал, из которого изготовлена пластиковая арматура, представляет собой полимерную смесь из продольного стекловолокна повышенной прочности и термически стойкой смолы. Стандартные диаметры выпускаемых прутов находятся в диапазоне от 4 до 32 мм. Максимальная температура эксплуатации 60˚C. Предел прочности 150 МПа.

Подготовка материалов для сборки армирующего каркаса

Для повышения общей прочности бетонного монолита, его усиливают конструкцией из стеклопластиковой арматуры в виде плоской сетки или пространственного каркаса, которые собирают из круглых прутов переменного или постоянного сечения. Отдельные элементы таких конструкций соединяют между собой с помощью вязальной проволоки, фиксирующих хомутов или специального пистолета.

Поэтому для вязки армирующего каркаса необходимо приобрести:

- пластиковую арматуру проектных диаметров;

- вязальную проволоку или затяжные хомуты.

Поэтому перед началом сборки каркаса ее необходимо размотать и нарезать на куски необходимой длины. Резка производится ножовкой или другим инструментом, не допускающим нагрева материала. Разметку мест реза на поверхности легко сделать с помощью обыкновенного маркера.

Вязальная проволока должна быть круглого сечения и диаметром не менее 1 мм, чтобы обеспечить необходимую прочность соединения и не лопнуть при скручивании. Для быстрого получения отрезков проволоки нужной для вязки длины, всю свернутую бухту необходимо разрезать болгаркой на 3 или 4 части.

Для быстрого получения отрезков проволоки нужной для вязки длины, всю свернутую бухту необходимо разрезать болгаркой на 3 или 4 части.

Чтобы сделать вязальную проволоку более мягкой, ее можно обжечь в пламени с помощью паяльной лампы или в костре. Необожженная проволока гнется хуже и не всегда обеспечивает плотный охват соединения. Кроме этого, неподготовленный металл обладает меньшей тягучестью и чаще рвется во время работы.

Вязка хомутами.Общая схема вязки.Инструмент для проволочного связывания арматуры

Использовать для вязки плоскогубцы не очень удобно. Они не обеспечивают необходимой плотности охвата соединения и требуют приложения больших усилий. Поэтому стальную проволоку скручивают на арматурных прутах при помощи специальных крючков или вязального пистолета. Магазины инструмента предлагают к продаже два вида крючков, предназначенных, чтобы вязать арматуру:

- простые ручные, которые необходимо все время вращать во время работы;

- полуавтоматические винтовые, с вращающимся при нажатии на ручку крючком;

- пластиковые фиксаторы в виде одеваемых на арматуру колец и вертикальных стоек.

Простой крючок можно не покупать, а сделать самостоятельно (подробнее о том, как это сделать — тут), согнув его из толстой стальной проволоки и заточив острие. В этом случае вам будет чем вязать проектную конструкцию из прутов и без покупки инструмента.

Способ применения вязального пистолета ускоряет и упрощает процесс, но этот достаточно крупный инструмент может не обеспечить доступ в отдельные места. Кроме этого, такой инструмент приводит к перерасходу проволоки.

Пластиковые фиксаторы нужны для того, чтобы зафиксировать собранный арматурный каркас в необходимом пространственном положении внутри опалубки перед подачей бетона.

Технология ручной проволочной вязки стеклопластиковой арматуры

Для того, чтобы арматурный каркас или сетка приняли необходимую пространственную форму и не изменили ее при заливке бетона, все отдельные элементы необходимо надежно соединить между собой. Наиболее часто для этого используют вязальную проволоку. Вязка — это простой и быстрый способ соединения, для которого не требуется высоких квалификационных навыков. Кроме того, стеклопластиковую арматуру просто невозможно соединить при помощи сварки, а поэтому такой тип крепления наиболее приемлем в данном случае.

Наиболее часто для этого используют вязальную проволоку. Вязка — это простой и быстрый способ соединения, для которого не требуется высоких квалификационных навыков. Кроме того, стеклопластиковую арматуру просто невозможно соединить при помощи сварки, а поэтому такой тип крепления наиболее приемлем в данном случае.

Весь процесс того, как вязать стеклопластиковую арматуру для фундамента, можно разделить на следующие пошаговые этапы:

- свернутая в бухту арматура разматывается и нарезается на отрезки проектной длины;

- на поперечные прутья нижнего арматурного слоя надеваются пластиковые фиксаторы;

- на расставленные поперечные элементы на заданном друг от друга расстоянии укладываются продольные пруты;

- во всех местах пересечений арматуры выполняются соединения путем скручивания петель из сложенной вдвое вязальной проволоки;

- после сборки нижнего ряда к пересечениям наружных ячеек вяжутся вертикальные арматурные элементы;

- к верхним концам или к середине вертикальных стоек, в зависимости от проектного количества рядов, привязываются поперечные отрезки;

- укладывается и вяжется следующий ряд продольной арматуры;

- собранный каркас переносится и устанавливается внутрь опалубки для ленточного фундамента.

Работу можно значительно упростить, если совмещать стеклопластиковую арматуру с металлической. Из стальных прутов можно заранее заготовит прямоугольные рамки и тогда не потребуется выполнять отдельную вязку вертикальных отрезков.

Нюансы вязки конструкций под заливку плитного фундамента

Армирование монолитных опорных оснований плитного типа выполняется в виде одного или двух рядов сеток в зависимости от проектного решения. Поэтому в такой конструкции арматурные пруты не рассматриваются как продольные и поперечные. Для поднятия нижней сетки над гидроизоляционным слоем на арматуру через каждые полтора-два метра одевают вертикальные стойки фиксаторы из пластика. Это позволяет установить арматурный каркас строго в горизонтальной плоскости на заданной высоте.

Важная особенность сборки арматуры для плитного фундамента заключается в том, что она производится по месту. Это необходимо из-за больших размеров конструкции и невозможности последующего перемещения. Поэтому во время вязки необходимо быть предельно осторожным, чтобы не наступить на уложенные арматурные прутья и не повредить конструкцию.

В шведской и финской утепленной плите (подробнее о ней в этой статье) необходимо предусмотреть пересечение прутов плиты с арматурным каркасом боковой опорной ленты. Для этого пруты нарезают длиннее, напускают их на вертикальные боковые арматурные каркасы и связывают проволокой.

Нюансы вязки стеклопластиковых каркасов для ленточных фундаментов

Особенности сборки арматуры для ленточного фундамента заключается в наличии боковых примыканий, пересечений и углов.

В местах примыкания лент под внутренние стены, соединение перпендикулярного каркаса с наружным выполняется при помощи согнутых П-образных элементов.В углах арматуру сгибают под прямым углом или привязывают подготовленные Г-образные элементы. Длина нахлеста соединяемых прутков должна быть не менее 30 см и на этом участке выполняется не менее 2-х вязок.Изгибать арматуру из стекловолокна следует очень осторожно, не применяя термической обработки. Упругие свойства пластика делают процедуру сгибания довольно трудной. Поэтому для сборки углов и примыканий рекомендуется покупать согнутые элементы заводского изготовления.

Места пересечений стеклопластиковой арматуры под ленточный фундамент можно соединять прямыми отрезками или собирать одну из пересекающихся конструкций по месту установки.

Сборка арматурных каркасов может выполняться на открытом месте, в стороне от выкопанной траншеи. Правильная укладка уже собранной конструкции предусматривает расстояние от стенок опалубки и дна не менее 25 мм.

В заключение

Вязка стеклопластиковой арматуры для фундамента — это технологически простой процесс, не требующий особых профессиональных навыков. Быстро научиться ему сможет даже неподготовленный человек. Нужно просто немного потренироваться.

Быстро научиться ему сможет даже неподготовленный человек. Нужно просто немного потренироваться.

Небольшой вес материала значительно упрощает работу, а большая длина арматурного прута в бухте позволяет нарезать стержни любой необходимой длины. Это уменьшает количество стыков в отличие от стальных материалов.

Более подробно о том, как правильно вязать стеклопластиковую арматуру, вы можете посмотреть на следующих видео.

Видео по теме

характеристики, отзывы, плюсы и минусы, фото

Армирование фундамента – один из ключевых процессов при возведении бетонного основания дома. Традиционно для этих целей используется металлопрокат. Но есть и альтернатива – стеклопластиковая арматура. Пластиковая или композитная арматура – это стройматериал, предназначенный для усиления фундамента. Производится из базальтового, карбонового и стеклянного волокна в сочетании с полимерными смолами. В качестве связующего используется многокомпонентная эпоксидная смола.

Оглавление:

- Плюсы и минусы

- Где целесообразно применять

- Стоимость

- Что нужно знать о монтаже

- Отзывы

По составу волокон различают 4 типа арматурных стержней:

- Стеклопластиковые.

- Базальтокомпозитные.

- Углекомпозитные.

- Арамидокомпозитные.

Наибольшее распространение получила пластиковая и стеклопластиковая арматура. Выпускается стержнями диаметром 4-16 мм, упаковывается в бухты по 50-100 погонных метров или нарезается прутами по 6 м. Производители предлагают 2 вида профиля:

Производители предлагают 2 вида профиля:

- Ребристый – достигается путем обмотки прута стекловолокном.

- Условно-гладкий с песчаным покрытием, обеспечивающим лучшую адгезию с бетонным составом.

Преимущества и недостатки

Пластиковая композитная арматура для фундамента была разработана в целях замены стандартной металлической и превосходит последнюю по следующим параметрам:

1. Почти абсолютная невосприимчивость к агрессивным средам (бетонное щелочное «молочко», морская вода и тому подобное). Отсутствие реакции с большинством известных окислителей позволяет применять композит при возведении причалов, молов, гидроэлектростанций.

2. Вес композитного стержня в 4 раза меньше металлического аналога. Благодаря этому уменьшается нагрузочная масса на грунт.

3. Радиопрозрачность и магнитоинертность, поэтому пластиковую арматуру используют для фундамента зданий особого назначения (лаборатории, заводские помещения).

4. Коэффициент температурного расширения близок к показателям бетона.

5. Цена пластикового каркаса на порядок ниже стоимости стального.

Опыт применения композита – более 40 лет. За эти годы были получены результаты использования, написаны различные отзывы. Выявились существенные минусы:

1. Неустойчивость стеклокомпозита к высоким температурам. Его нельзя использовать в конструкциях, к которым предъявлены высокие требования по огнестойкости.

2. При нагрузке пластиковый стержень начинает растягиваться, то есть фактически не выполняет основную функцию. Модуль упругости металла составляет 200 000 МПа, тогда как показатель стеклопластикового композита не превышает 55 000 МПа, базальтопластикового – 71 000 МПа. Как свидетельствуют отзывы, появление трещин и перекосов связано именно с этой характеристикрой композитного пластика.

3. При заливке бетона силовой каркас из стеклокомпозита прогибается. Получить ровную конструкцию, которая выдержит расчетные нагрузки, практически невозможно.

4. Связки получаются непрочными, ведь для стеклопластика нельзя использовать сварку.

5. Невозможно сформировать криволинейные конструкции, поэтому для армирования углов, вывода колонн и прочего нужно применять металлопрокат.

6. Отсутствие единого норматива для производителей и лабораторно полученного базового пакета характеристик (сцепления с бетоном и другие). Покупателям трудно выбрать продукцию с нужными показателями, а проектировщикам сложно правильно провести перерасчет нагрузок.

Очевидно, что недостатки перевешивают достоинства. Поэтому стеклопластиковая арматура не получила широкого распространения в промышленном и гражданском строительстве.

Сфера применения и цены

Современный вариант армирования фундамента стеклопластиковой арматурой применяется для легких зданий, строений специального назначения (склады, бытовки, причалы, опоры для линий электропередач и освещения, септики, заборы). А также для усиления:

- Дорожного полотна, тротуаров, шпал.

- Протяженных фундаментов плитного типа.

- Промышленных полов.

- Настилов и ограждений мостов.

- Изготовления фасонных изделий.

- Кирпичной кладки (многослойные стены) в нежилых зданиях.

Стоимость пластиковых стержней зависит от объемов закупки и региона продаж. Данные по Москве:

| АСП, сечение в мм | Цена в рублях за погонный метр | |

| Рифленая АСП | АСП с песчаной обсыпкой | |

| 4 | 7 | 11 |

| 6 | 9 | 12 |

| 8 | 14 | 17 |

| 10 | 20 | 25 |

| 12 | 25 | 37 |

| 14 | 35 | 47 |

| 16 | 46 | 53 |

Как правильно монтировать стеклопластиковую арматуру

Фундамент под дом с каркасом из пластиковой арматуры возводится по стандартному алгоритму. Рассмотрим на примере ленточного фундамента:

Рассмотрим на примере ленточного фундамента:

- На песчано-щебневую «подушку» заливается «подошва» из бетона толщиной 3-5 см, устанавливается опалубка.

- Заготовки нужной длины нарезаются болгаркой или лобзиком.

- Формируется продольный нижний уровень каркаса.

- Устанавливаются поперечные рамки из пластиковой арматуры.

- Ставится верхний уровень.

- Силовой каркас перед заливкой бетона жестко фиксируется относительно опалубки.

Все точки пересечений связываются при помощи вязальной проволоки сечением 0,8-1,2 мм либо полимерных хомутов. При этом используются автоматические пистолеты для вязки либо ручные винтовые крючки.

Отзывы покупателей о пластиковой арматуре

От продавцов пластиковой арматуры покупатель чаще услышит только хвалебные оды. Составить правильное мнение помогут отзывы тех, кто имеел опыт применения композита в строительстве.

«Прочитал статьи про стеклокомпозит и решил воспользоваться для фундамента загородного дома. Буквально через несколько дней после того, как сняли опалубку, по бокам плиты пошли трещины. Теперь придется делать стяжки металлическими уголками и полосками, чтобы дальше не развезло».

Роман, Москва.

«Убедился, что пластиковая арматура не экономична. Для того, чтобы каркас столбчатого фундамента выдержал нагрузку на растяжение и изгиб, пришлось брать стержни сечением не 8 мм, а 16 мм. Прочность связки полимерными хомутами не сравнится со сварным швом. Несмотря на все ухищрения, на бетоне очень быстро появились косые трещины».

Константин Захарченко, Уфа.

«Поскольку стеклопластиковая арматура не ржавеет, и не боится влажности, использовали ее при строительстве дома из оцилиндрованного бруса в качестве замены стальных деталей (нагелей, связок) и для армирования деревянных ригелей. Прошедший год показал, что эксперимент был удачным».

Павел Игоревич, Самара.

«При реконструкции одной транспортной развязки в нашем городе для каркасов использовали стеклопластиковый вид арматуры. Основные ее преимущества в удобстве хранения и транспортировки, экономии времени на производство работ, малый вес и коррозионная стойкость».

Владимир, Казань.

Исходя из вышеприведенных высказываний очевидно, что этот вид каркаса желательно применять только по прямому назначению: в дорожно-транспортном строительстве, усилении штучных изделий и так далее. Для нагруженных конструкций, возводимых на подвижных грунтах, лучше воспользоваться традиционным металлопрокатом.

Недостатки стеклопластиковой арматуры, а так же плюсы в сравнении со стальной.

Стеклопластиковая арматура приобрела широкое признание в сфере индивидуального строительства благодаря комплексу несомненных преимуществ. Если нам нужна композитная арматура, плюсы от ее использования, Вы ощутите сразу же.

- Экономия при закупке до 40% по сравнению с металлической арматурой

- Высокий показатель предела прочности на разрыв,

- Маленький вес, в сравнении с арматурой A III,

- Низкая теплопроводность

- Высокие показатели коррозионной и химической стойкости,

- Коэффициентом теплового расширения почти равный нулю

- Отсутствие свойств диэлектрика.

Так как по своему основному показателю, а именно пределу прочности на разрыв стеклопластиковая арматура, производства компании Пласт-Композит, существенно превосходит параметры стальной металлической арматуры, возможно применение композитной арматуры меньшего диаметра. Таким образом, если для армирования фундаментной плиты двухэтажного дома, нам бы потребовалась металлическая арматура диаметром 12 мм, то в случае, если будет принято решение, применять композитную арматуру, то возможно использовать диаметр 8 мм. Основное применение арматуры в сфере малоэтажного строительства заключается в армировании фундаментов. При этом больше пока распространено применение стальной арматуры класса A3. При этом, стальная арматура продается только хлыстами стандартной длиной 11,7 метра, транспортировка такой арматуры возможно только на шаланде. Так же вес каждого метра стальной арматуры 880 грамм, а для заливки дома площадью от 100 до 200 метров, Вам потребуется от 2 до 3 тонн арматуры. По такой характеристике, как вес и транспортировка, неоспоримое преимущество имеет композитная арматура. Плюсы будут не только при транспортировки, но и при загрузки/разгрузки. Так как на заливку фундамента дома необходимо от 230 до 300 кг стеклопластиковой арматуры, которая сматывается в бухты. В один легковой автомобиль может поместится до 2 км стеклопластиковой арматуры. Еще одно преимущество композитной арматуры – низкая теплопроводность, стеклопластиковую арматуру очень выгодно использовать при армировании стен зданий, кроме того, в настоящий момент почти все гибкие связи, которые применяются в России, делаются из композитных материалов. Это гарантирует минимальные теплопотери для таких домов.

Основное применение арматуры в сфере малоэтажного строительства заключается в армировании фундаментов. При этом больше пока распространено применение стальной арматуры класса A3. При этом, стальная арматура продается только хлыстами стандартной длиной 11,7 метра, транспортировка такой арматуры возможно только на шаланде. Так же вес каждого метра стальной арматуры 880 грамм, а для заливки дома площадью от 100 до 200 метров, Вам потребуется от 2 до 3 тонн арматуры. По такой характеристике, как вес и транспортировка, неоспоримое преимущество имеет композитная арматура. Плюсы будут не только при транспортировки, но и при загрузки/разгрузки. Так как на заливку фундамента дома необходимо от 230 до 300 кг стеклопластиковой арматуры, которая сматывается в бухты. В один легковой автомобиль может поместится до 2 км стеклопластиковой арматуры. Еще одно преимущество композитной арматуры – низкая теплопроводность, стеклопластиковую арматуру очень выгодно использовать при армировании стен зданий, кроме того, в настоящий момент почти все гибкие связи, которые применяются в России, делаются из композитных материалов. Это гарантирует минимальные теплопотери для таких домов.

СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА – НЕДОСТАТКИ ПРИ АРМИРОВАНИИ КОНСТРУКЦИЙ:

Стеклопластиковая арматура, недостатки которой часто могут невилироваться грамотным проектированиием конструкций можно разбить на три группы

- Один из основных минусов композитной арматуры – это низкий модуль упругости, что ограничивает применение композитной арматуры в перекрытиях. Тем не менее, при определенных условиях применение арматуры в перекрытиях, не только оправдано, но и целесообразно. Например, в случае реконструкции старого здания, когда основной задачей является уменьшение нагрузки на уже существующий фундамент. Так же применение композитной арматуры распространено в перекрытиях парковочных комплексов. Здесь решающим фактором применения может стать коррозионная стойкость, которая значительно увеличит срок службы сооружения.

- Минусы композитной арматуры необходимо учитывать при армировании плит перекрытия. Так как композитная арматура в случае пожара начинает размягчаться и терять свои свойства раньше металла. Чтобы повысить стойкость конструкции к воздействию огня при пожаре, специалист должен предусмотреть ряд мер, направленных на теплозащиту конструкций (колонн, стен, перекрытий).

- Изготовление гнутых элементов из композитной арматуры. Недостаток не может быть устранен в условиях строительной площадки. Следовательно, необходимо либо заранее заказывать необходимый элемент, либо покупать небольшие прутки металлической арматуры и уже из нее изготавливать нужные элементы, такие как выпуски, углы, лягушки.

ЗАКЛЮЧЕНИЕ О ВОЗМОЖНОСТИ И ЦЕЛЕСООБРАЗНОСТИ ПРИМЕНЕНИЯ СТЕКЛОПЛАСТИКОВОЙ КОМПОЗИТНОЙ АРМАТУРЫ

Несмотря на широкое и успешное использование композитной арматурой в США, Канаде и Европе в течение нескольких десятилетий, для российской строительной отрасли данный материал остается относительной новинкой. Но уже сегодня понятны отличные перспективы массого внедрения этого материала в сферу промышленного и гражданского строительства, так как применение АКП-СП обеспечивает несомненные преимущества композитной арматуры для строительства разных фундаментов, промышленных полов, дорожных плит и других аналогичных конструкций. Но при работе с композитной арматурой для обустройства конструкций мостов, многоэтажного строительства и прочих сфер обязательно требуется учет индивидуальных физико-химических особенностей.

Подводя итог, хочется отметить один несомненный плюс, который под час является решающим – цена. В настоящее время применение композитной арматуры для заливки фундаментов для частного домостроения, обходится в среднем на 50 процентов дешевле, чем заливка аналогичного фундамента с металлической арматурой. Более подробно, обо всех экономических составляющих, можно прочитать в статье – Выгода от применения композитной арматуры

15 способов применения стеклопластиковой арматуры в строительстве

В данной статье разберем и подробно опишем 15 способов как и где наиболее часто применяют стеклопластиковую композитную арматуру.

1. Фундаментные плиты

Технология армирования фундаментных плит при малоэтажном сторительстве не выше трех этажей с применением стеклопластиковой композитной арматуры происходит путем замены металлической арматуры на стеклопластиковую согласно таблице равнопрочной замены.

Правильная замена на стеклопластиковую арматуру гарантированно приводит к существенной экономии денежных средств, т.к. стеклопластиковая арматура дешевле металлической. Принцип армирования фундаментых плит стеклопластиковой арматурой не отличается от армирования металлической арматурой, но приводит к существенной экономии времени на монтаже.

При замене металлической арматуры на стеклопластиковую нет необходимости уменьшать шаг армирования.

При необходимости удленения хлыста стеклопластиковой арматуры соединение происходит в нахлест. Длинна нахлеста от 20 до 50 см.

Вязка стеклопластиковой арматуры осуществляется вязальной проволокой, резка стеклопластиковой арматуры осуществляется шлифовальной машинкой – “болгаркой”.

2. Ленточные фундаменты

Армирование ленточного фундамента с применением стеклопластиковой арматуры происходит путем замены металлической арматуры на стеклопластиковую согласно таблице равнопрочной замены.

Таблица равноправной замены металлической арматуры на композитную стеклопластиковую арматуру

| Металлическая класса А-III (A400C) | Арматура композитная полимерная стеклопластиковая ОЗКМ (АКС) |

|---|---|

| 6 А-III | 4 АКС |

| 8 А-III | 5,5 АКС |

| 10 А-III | 6 АКС |

| 12 А-III | 8 АКС |

| 14 А-III | 10 АКС |

| 16 А-III | 12 АКС |

| 18 А-III | 14 АКС |

| 20 А-III | 16 АКС |

Правильная равнопрочная замена металлической арматуры на стеклопластиковую позволит Вам получить экономическую выгоду до 45% (экономия в 2 раза).

При замене металлической арматуры на стеклопластиковую нет необходимости увеличивать количество слоев армирования и количества хлыстов в одном слое.

При необходимости удленения хлыста стеклопластиковой арматуры соединение происходит в нахлест. Длинна нахлеста от 20 до 50 см.

Вязка стеклопластиковой арматуры так же осуществляется вязальной проволокой, резка стеклопластиковой арматуры осуществляется “болгаркой”.

3. Армирование промышленных бетонных полов

Армирование промышленных бетонных полов с применением стеклопластиковой композитной арматуры происходит путем замены металлической арматуры на стеклопластиковую согласно таблице равнопрочной замены.

Правильная замена на стеклопластиковую арматуру при армировании промышленных бетонных полов так же приводит к существенной экономии денежных средств, т.к. стеклопластиковая арматура дешевле металлической.

Принцып армирования стеклопластиковой арматурой не отличается от армирования металлической арматурой, но приводит к существенной экономии времени на монтаже.

При замене металлической арматуры на стеклопластиковую нет необходимости уменьшать шаг армирования.

При необходимости удленения хлыста стеклопластиковой арматуры соединение происходит в нахлест. Длинна нахлеста от 20 до 50 см.

Вязка стеклопластиковой арматуры осуществляется вязальной проволокой, резка стеклопластиковой арматуры осуществляется шлифовальной машинкой – “болгаркой”.

4. Отмостки вокруг зданий

Отмостка – это полоса шириной от 0,6м до 1,2 м, которая примыкает к фундаменту или цоколю здания с уклоном.

Уклон отмостки должен быть не менее 1% (1 см на 1 м) и не более 10 % (10 см на 1м).

Отмостку вокруг здания рекомендуется возводить с использованием стеклопластиковой арматуры, так как главная задача отмостки — это отвод поверхностных дождевых и талых вод от стен и фундамента дома. Отмостка с применением стеклопластиковой арматуры прослужит в несколько раз дольше, так как у стеклопластиковой арматуры высокие антикоррозийные свойства, что препятствует возникновению трещин в бетоне.

5. Армопояс (сейсмопояс) между этажами кирпичных или блочных зданий

Применение стеклопластиковой композитной арматуры при армировании армопояса (сейсмопояса) между этажами кирпичных или блочных зданий за счет высоких прочностных характеристик повышает пространственную жесткость здания и защищает фундамент и стены от трещин, вызванных неравномерной осадкой и морозным пучением грунта.

6. Связующее для кирпичной кладки

Для увеличения прочности кирпичной кладки и соблюдении одинаковой толщины швов необходимо воспользоваться прутами из стеклопластиковой арматуры диаметрами Ф4 и Ф6, вместо металлической сетки.

Толщина диаметра арматуры зависит от толщины шва в кирпичной кладке.

Замена металлической кладочной сетки на пруты из стеклопластика позволит снизить затраты на армирующий материал более чем в 5 раз.

Так же применение стеклопластиковых прутов в кирпичной кладке позволит существенно сократить потери тепла, так как стеклопластиковая арматура плохо проводит тепло, в несколько раз хуже, чем металл.

7. Связующее для кладки стен из блоков/кирпича, для монолитных стен

Для увеличения прочности при кладки стен из блоков/кирпича, для монолитных стен и регулировании толщины швов рекомендуется использовать пруты из стеклопластика диаметрами Ф4, Ф6 и Ф8 вместо металлической сетки. Толщина диаметра арматуры зависит от толщины шва при кладке.

Замена металлической кладочной сетки на пруты из стеклопластика позволит снизить затраты на армирующий материал более чем в 5 раз.

Так же применение стеклопластиковых прутов позволит существенно сократить потери тепла, так как стеклопластиковая арматура плохо проводит тепло, в несколько раз хуже, чем металл.

8. Комбинирование с металлом в плитах перекрытий

Плиту перекрытия армируют в два слоя. Нагрузка на плиту перекрытия идет с верхней части вниз и распределяется относительно всей площади покрытия. Соответственно, основная рабочая арматура находиться в нижнем слое и испытывает большие нагрузки на растяжение. Верхний слой, в основном, получает нагрузки на сжатие.

Верхний слой, в основном, получает нагрузки на сжатие.

В данном случае стеклопластиковую арматуру применяют комбинированно с металлической. Верхний слой необходимо выполнить из стеклопластиковой арматуры, нижний – из металлической.

В самой сетке стеклопластиковая композитная арматура должна иметь цельный вид без наличия разрывов. Если происходит армирование перекрытия с помощью стеклопластиковой арматуры Ф10, то необходимо выполнить нахлест в 400 мм. Все стыки арматуры следует располагать в шахматном порядке.

9. Гибкие связи

Гибкая связь используется для соединения внутренней стены через утеплитель (и воздушный слой) с облицовочной стеной в единое целое в системе трехслойных стен.

Композитные гибкие связи производство ООО “ОЗКМ” – это стержни, изготовленные из стеклопластика длиной от 200 до 600 мм с периодической рельефной поверхностью либо стержни с круглым сечением (зависит от проектного решения). Благодаря этому гибкие связи “ОЗКМ” обладают высокой адгезией с бетоном и дополнительной защитой от агрессивного воздействия щелочной среды бетона.

Гибкие связи применяются:

- для кирпичной кладки (Ф 6 мм),

- для утепления монолитных зданий (Ф 6 мм),

- для блоков (Ф 4 мм),

- для панельного домостроения (Ф 6 мм).

Нашем сайте вы можете подробнее узнать о композитных гибких связях и заказать их.

10. Ленточные фундаменты под заборы

Ленточные фундаменты предусматриваются для следующих типов ограждений: забор с кирпичными столбами, металлический кованый забор и забор из лесоматериала или профнастила с несущими металлическими стойками.

Армирование фундамента под забор с использованием стеклопластиковой арматуры очень выгодно. За счет высоких прочностных характеристик арматуры из стеклопластика и невысоких нагрузок, при армировании фундамента под забор чаще всего используется композитная арматура диаметрами Ф4 и Ф6.

Технология армирования ничем не отличается от технологии при использовании металлической арматуры, но значительно дешевле и быстрее по времени. Продольные пруты стеклопластиковой арматуры укладываются на дно вырытой траншеи на опоры высотой 4-7 см. Крайние прутья из стеклопластика должны отступать от стенок траншеи на 6-8 см.

Продольные пруты стеклопластиковой арматуры укладываются на дно вырытой траншеи на опоры высотой 4-7 см. Крайние прутья из стеклопластика должны отступать от стенок траншеи на 6-8 см.

Поперечная арматура и вертикальные стойки обычно вяжутся с шагом 400 мм.

Верхний ряд продольной арматуры крепится на стойки так, чтобы он был ниже верхнего уровня траншеи на 5-7 см. Затем выполняется укладка поперечной стеклопластиковой арматуры верхнего ряда.

11. Армирование чаши для бассейна (дна и стенок)

12. Дорожное строительство

Стеклопластиковая арматура получает отзывы строителей положительные ввиду ее универсальности, так как ее можно применять для усиления прочности дорожного полотна, опор, мостов.

13. Пешеходные бетонные дорожки

Для придания жесткости бетонной дорожки необходимо произвести армирование основания, хотя многие этим пренебрегают.

При армировании пешеходной дорожки стеклопластиковой арматурой толщину бетонного основания можно делать меньше, что приводит к существенной экономии по затратам на бетоне.

Так же использование арматуры из стеклопластика для армирования пешеходных дорожек защищает бетон от распадания на фрагменты.

14. Бетонные площадки для проезда и парковки автомобилей.

Перед началом армирования сверху под бетонную площадку на песчаную подушку засыпают слой щебня в 5 см и уплотняют его. Армирование стеклопластиковой арматуры усиливает бетонную структуру, поэтому при устройстве площадки под стоянку автомобиля без нее не обойтись.

Бетонирование площадки для проезда и парковки автомобиля осуществляют при помощи стеклопластиковой арматуры, которую нарезают прутьями необходимой длины. Рекомендуется использовать стеклопластиковую арматуру диаметровом Ф6.

Каркас из арматуры изготавливают непосредственно на месте укладки и не займет много времени. Стеклопластиковые прутья размещают крест-накрест и в точках стыковки перевязывают проволокой.

15. Армирование монолитных бетонов содержащих противоморозные добавки.

Стеклопластиковая арматура, в отличие от металла, устройчива к щелочной среде. Противоморозные добавки состоят из щелочи и солей, вызывающие коррозию у металла.

Применение стеклопластиковой арматуры при армировании монолитных бетонов содержащих противоморозные добавки увеличивает срок службы бетонного основания в несколько раз и препятствует возникновению трещин и защищает бетон от распадания на фрагменты.

Перейти к каталогу продукцииЗавершение | Журнал Concrete Construction

Землетрясение в Лома-Приета недалеко от Сан-Франциско в 1989 году и землетрясение в Нортридже недалеко от Лос-Анджелеса в 1994 году вызвали острую необходимость в сейсмическом усилении мостов и зданий по всей Калифорнии. Техника, которая только начинала использоваться в то время, – эпоксидная смола из углеродного волокна, приклеиваемая к внешней стороне конструкционных бетонных элементов, оказалась ценным инструментом в этих усилиях. За последние 20 лет материалы и методы этого подхода были усовершенствованы и адаптированы для использования в других проектах по укреплению и для обеспечения устойчивости к взрывам.

Углеродное волокно обладает очень высокой прочностью на разрыв и при этом очень легким. Когда он прикреплен к внешней стороне бетонной колонны, балки или плиты, он может добавить значительную прочность без добавления веса, который увеличил бы нагрузку на фундамент и другие элементы конструкции. Композитный материал называется армированным волокном пластиком (FRP). Обертки FRP легко наносятся и могут использоваться на структурных элементах любого размера и формы. Традиционные методы упрочнения, такие как добавление бетона и арматурной стали вокруг элемента конструкции (часто с торкретбетоном), внешнее последующее натяжение или добавление опор из конструкционной стали (опоры), часто являются более дорогими из-за дополнительной работы, чтобы получить все на место.

Основная причина использования этой техники – добавить прочности существующей конструкции. В некоторых случаях его можно использовать при новом строительстве, хотя в настоящее время это обычно только в ответ на какую-либо ошибку при проектировании или строительстве. В соответствующих случаях усиление FRP может быть на 30-50% дешевле, чем традиционное усиление из-за простоты установки.

В некоторых случаях его можно использовать при новом строительстве, хотя в настоящее время это обычно только в ответ на какую-либо ошибку при проектировании или строительстве. В соответствующих случаях усиление FRP может быть на 30-50% дешевле, чем традиционное усиление из-за простоты установки.

На рынке существует ряд запатентованных систем усиления FRP, и почти вся эта работа выполняется с использованием одной из этих систем.Производители систем сопоставляют волокна со смолами, чтобы получить необходимое повышение прочности. Углеродное волокно является предпочтительным волокном в этих композитах FRP, хотя иногда используются и другие волокна – в основном стеклянные, базальтовые или арамидные (кевлар). «Единственная причина, по которой мы поставляем стекло или базальт, – это просто стоимость, – говорит Джим Батлер, президент производителя HJ3 Composite Technologies, Тусон, Аризона. – Карбон стоит дорого, и иногда вам не нужно столько прочности, и тогда мы будем использовать стекло или базальт.Мы более благосклонно относимся к базальту как к нашему недорогому волокну, потому что он обладает большей устойчивостью к истиранию и не впитывается. Стекло может впитывать и впитывать влагу и химические вещества, что приводит к поломке ».

«Углеродное волокно используется в работах по укреплению в связи с изменением использования конструкции или из-за дефектов конструкции, – говорит Джей Томас, вице-президент по укреплению подразделения Structural Preservation Systems, Ганновер, Мэриленд. – Большинство инженеров не знакомы с усиление существующей структуры, чтобы они выполнили больше технических требований, в которых они определяют существующую мощность и новые требования и просят нас предоставить не только конструкцию, но и резервную копию проекта и материалы.”

«Я люблю называть их строительными аномалиями», – говорит Скотт Арнольд, технический директор производителя FRP Fyfe, Сан-Диего. «Мы поставщик продукции, который в основном взаимодействует с инженерами-строителями, у которых есть проблемы. Посмотрим на условия и разберемся, возможно ли туда попасть. Затем мы посмотрим, приносит ли углерод ценность по сравнению с другими методами – сэкономит ли он время и деньги по сравнению с более традиционными альтернативами. Примерно в 30% случаев я говорю им, что им действительно нужен новый бетон, а не система из углеродного волокна.Важно понимать преимущества и ограничения любого продукта. Углеродное волокно стоит дорого – из тысяч проектов, в которых я участвовал, никто никогда не говорил, что оно дешевое. Но они сделали это, потому что это сэкономило им деньги по сравнению с альтернативами ».

Посмотрим на условия и разберемся, возможно ли туда попасть. Затем мы посмотрим, приносит ли углерод ценность по сравнению с другими методами – сэкономит ли он время и деньги по сравнению с более традиционными альтернативами. Примерно в 30% случаев я говорю им, что им действительно нужен новый бетон, а не система из углеродного волокна.Важно понимать преимущества и ограничения любого продукта. Углеродное волокно стоит дорого – из тысяч проектов, в которых я участвовал, никто никогда не говорил, что оно дешевое. Но они сделали это, потому что это сэкономило им деньги по сравнению с альтернативами ».

Одно из применений для усиления FRP, набирающее популярность, – укрепление бетонных резервуаров, водопропускных труб и предварительно напряженных водопроводных труб.Слой FRP не только укрепляет структуру, но и обеспечивает непроницаемый слой. «Защита от коррозии важна, – говорит Мо Эхсани, президент QuakeWrap, Тусон, Аризона. – Если коррозия продолжается в течение некоторого времени, вы теряете большую часть прочности арматуры. Обертка из стеклопластика может не только компенсировать это, но также может обеспечить слой непроницаемых материалов для защиты конструкции от проникновения влаги и дальнейшей коррозии. Одним применением этих тканей или ламината мы можем обеспечить как прочность, так и водонепроницаемость.”

Установка

Нанесение обертки из стеклопластика на конструкционный бетон несложно, но требует опыта. «Стопроцентное качество достигается благодаря мастерству», – говорит Томас. «Есть отдельные шаги из поваренной книги, и вы должны выполнить их все. Когда мы видим проблемы, это обычно от кого-то, кто не делал этого раньше и ему не хватает шагов ».

Всем производителям систем усиления FRP, с которыми были проведены консультации, требуется определенный уровень знаний монтажника. «Мы предлагаем двухдневный курс для сертификации подрядчиков на установку нашей продукции», – говорит Эхсани.«Мы продаем только сертифицированным установщикам, устанавливаем сами или требуем, чтобы работа выполнялась под нашим контролем. Мы не продаем материал тем, кто просто размещает заказ, потому что, если вы не знаете, что делаете, вы действительно можете поставить плохую репутацию в отношении продукта и отрасли ».

«Мы предлагаем двухдневный курс для сертификации подрядчиков на установку нашей продукции», – говорит Эхсани.«Мы продаем только сертифицированным установщикам, устанавливаем сами или требуем, чтобы работа выполнялась под нашим контролем. Мы не продаем материал тем, кто просто размещает заказ, потому что, если вы не знаете, что делаете, вы действительно можете поставить плохую репутацию в отношении продукта и отрасли ».

Шаг первый – подготовка поверхности, начиная с простой очистки бетона от любых химикатов и грязи.В большинстве случаев за этим следует дробеструйная или водоструйная очистка для получения шероховатого профиля поверхности. Арнольд рекомендует использовать профиль бетонной поверхности (CSP) 2 или 3, «как при легкой пескоструйной очистке». Он отмечает, однако, что есть два типа приложений, которые следует учитывать: критические соединения и критические контакты. В областях применения, где требуется связка, полностью полагается на связь материала с поверхностью бетона для передачи напряжений. Приложения с критичным контактом – это когда FRP соединяется с самим собой и создает ограничение структурного элемента.Примером приложения, критичного к контакту, является столбец, в котором FRP полностью замыкается на себя. В таких ситуациях, говорит Арнольд, «мы можем даже обернуть краску, хотя она должна находиться в непосредственном контакте с бетоном».

Свойства и использование пластмасс в качестве конструкционного материала

Свойства пластмасс как конструкционного материала

Каждый пластиковый материал имеет свои особые свойства, подходящие для его конкретного применения.Успех пластика в качестве инженерного материала будет зависеть от выбора разновидности пластика. Ниже приведены общие свойства пластика.

- Внешний вид

- Химическая стойкость

- Стабильность размеров

- Пластичность

- Прочность

- Электроизоляция

- Чистовая

- Огнестойкость

- Крепление

- Влажность

- Техническое обслуживание

- Температура плавления

- Оптические свойства

- Переработка

- Звукопоглощение

- Прочность

- Тепловое свойство

- Атмосферостойкость

- Масса

1.Внешний вид пластмасс

На рынке доступно так много типов моделей пластмасс, таких как прозрачные, цветные и т. Д., Подходящие пигменты добавляются в процессе производства пластика для получения этих различных свойств. Таким образом, они придадут конструкции хороший вид и сделают ее привлекательной.

2. Химическая стойкость пластмасс

Пластмассы обладают высокой устойчивостью к химическим веществам и растворителям. Химический состав пластмасс во время производства определяет степень химической стойкости.Большинство доступных на рынке пластиков обладают высокой коррозионной стойкостью. Так, коррозионные металлы заменяются пластиком в случае водопроводных труб и т. Д.

3. Стабильность размеров

Термопласты пластмасс могут быть легко изменены и использованы повторно. Но в случае пластмасс термоотверждающегося типа изменение формы или формы материала невозможно.

4. Пластичность пластмасс

Пластичность пластика очень низкая. Когда на пластмассовый элемент действует растягивающее напряжение, он может выйти из строя без каких-либо предварительных указаний.

5. Прочность пластмасс

Пластмассы с достаточной твердостью поверхности обладают хорошей прочностью. Иногда на пластик могут повлиять термиты и грызуны, особенно в случае термопластов, однако это не представляет серьезной проблемы из-за отсутствия пищевой ценности в пластике.

6.

Электроизоляция

ЭлектроизоляцияПластмассы – хорошие электроизоляторы. Поэтому они используются в качестве прокладок для электрических кабелей и электронных инструментов.

7.Точн. Удара

Пластмассовым фургонам подвергается любой отделочной обработки. Массовое производство пластиковых частиц с однородной отделкой поверхности осуществляется при техническом контроле во время производства.

8. Огнестойкость

Термостойкость или огнестойкость различных пластмасс значительно различается в зависимости от структуры. Пластмассы из ацетата целлюлозы обжигаются медленно. Пластмассы из ПВХ нелегко воспламеняются. Пластмассы из фенолформальдегида и карбамида являются огнестойкими материалами.

9. Крепление

Крепление пластиковых материалов очень просто. Мы можем прикрутить, просверлить или приклеить, чтобы зафиксировать положение пластика.

10. Влажность

Пластмассы, состоящие из целлюлозных материалов, подвержены воздействию влаги. Пластик, изготовленный из поливинилхлорида (трубы из ПВХ), обладает высокой влагостойкостью.

11. Техническое обслуживание

Уход за пластиками настолько прост. Потому что они не нуждаются в поверхностных покрытиях, красках и т. Д.

12. Точка плавления

Обычно пластмассы имеют очень низкую температуру плавления. Некоторые пластмассы могут плавиться всего при температуре 50 o C. Поэтому их нельзя использовать в условиях высокой температуры. Пластмассы термоотверждающегося типа имеют более высокую температуру плавления, чем пластмассы термопластического типа. Однако термоустройства нельзя использовать для вторичной переработки. Для повышения термостойкости пластика в его конструкции предусмотрено армирование стекловолокном.

13. Оптические свойства

Существует так много видов пластмасс.Некоторые пластмассы прозрачны, что позволяет свету в его первоначальном направлении, а некоторые полупрозрачны только полупрозрачными, что позволяет свету, но изменяет направление световых лучей.

14. Переработка пластмасс

Утилизация пластика в окружающей среде вызывает сильное загрязнение. Но это не является серьезной проблемой из-за его способности к переработке. Мы можем использовать утилизацию пластиковых отходов для производства дренажных труб, ограждений, поручней, ковров, скамеек и т. Д.

15. Звукопоглощение

Путем насыщения фенольными смолами мы можем производить акустические плиты. Эти акустические плиты являются звукопоглотителями и обеспечивают звукоизоляцию. В основном для театров, залов семинаров используются акустические потолки такого типа.

16. Прочность

Практически можно сказать, что пластик – прочный материал, но идеальное сечение пластика, которое можно было бы использовать в качестве конструктивного элемента, еще не разработано. Обычно за счет армирования волокнистого материала пластиком повышается его прочность.Если отношение прочности к весу у пластика такое же, как у металлов, то мы также не можем отдавать предпочтение пластмассам из-за различных причин, таких как высокая стоимость, может произойти нарушение ползучести, низкая жесткость и чувствительность к температуре.

17. Тепловые свойства

Теплопроводность пластмасс очень низкая и близка к теплопроводности дерева. Так, в качестве теплоизоляторов используют пенопласт и пенопласт.

18. Устойчивость к погодным условиям

Большинство пластмасс, за исключением некоторых ограниченных разновидностей, обладают стойкостью к атмосферным воздействиям.Но главной проблемой является пластик, когда пластик подвергается воздействию солнечного света, он серьезно страдает от ультрафиолетовых лучей и становится хрупким. Чтобы предотвратить это, в пластмассы добавлены наполнители и пигменты, которые помогают поглощать или отражать ультрафиолетовые лучи на поверхность.

19. Вес пластмасс

Пластмассы имеют низкий удельный вес, как правило, от 1,3 до 1,4. Поэтому они легкие по весу и легко транспортируются в любое место в большом количестве.

Поэтому они легкие по весу и легко транспортируются в любое место в большом количестве.

Пластмассы производятся в различных формах, таких как формованные трубы, листы и пленки.Их формуют или расширяют для производства материалов с низкой плотностью. Растворенные в растворителях или диспергированные в виде эмульсий, они используются в красках, лаках и клеях.

В настоящее время пластмассы находят применение в зданиях, главным образом, в виде тонких покрытий, панелей, листов, пен, труб и т. Д. Умелое использование пластмассы расширит полезность и срок службы обычных строительных материалов и поможет им функционировать более эффективно и экономично.

Ниже представлен широкий спектр применения пластмасс в зданиях:

1.Использование пластмасс в фасадных панелях, наружных покрытиях, столярных изделиях и т. Д. Фасадные панели- Покрытие сэндвич-панелей ПВХ (поливинилхлоридом), пластифицированными плитами и пенополиуретаном.

- Сэндвич-панели – асбестоцементное покрытие и наполнитель из пенополиуретана

- Сэндвич-панель – наполнитель из пенополистирола и различные покрытия

- Сэндвич-панель – покрытие слоистым полиэфиром и наполнителем из пенополиуритана

- Сэндвич-панель – эмалированное железное покрытие и пенополиуритановая сердцевина.

- Сэндвич-панель – покрытие из полиэфирного ламината, приклеенного к асбестоцементу и сердцевине из пенополистирола.

- Бетон с полиэфирным покрытием путем формования из существующих плит.

- Напыленный полиуретан с агломерацией песка и гравия.

- Эпоксидные смолы и полиэфиры на различных носителях

- Пластины из ПВХ (напыление, покрытие или клейкие пленки)

- Эпидермис из полиэстера доступен в качестве несъемной опалубки

- Полиэстер

- ПВХ

- Полиметилметакрилат

- Обшивка ПВХ по металлу

- Полиэфирный ламинат на деревянный багет

- ПВХ – компаунд хлорполиэтилен

- Метилполиметакрилат

- Внутренний слой из полиэфирного стекловолокна и фенольной пены

- ПВХ / дерево

Рольставни

- Экструдированные профили из пластифицированного ПВХ

- Жесткие экструдированные профили из ПВХ

- Шестерня намоточная из полиамида

- Жалюзи и солнцезащитные кремы

- Полиэстер, ПВХ

Использование пластмасс во внутренних покрытиях, полах, стенах, потолках, дверях, перегородках и т. Д. Внутреннее покрытие a) Облицовка стен

Использование пластмасс во внутренних покрытиях, полах, стенах, потолках, дверях, перегородках и т. Д. Внутреннее покрытие a) Облицовка стен - Клейкие пленки – ткани с виниловым покрытием или бумага, дублирование виниловых листов на ткани или бумаге и т. Д.

- Напыляемый полиуретан

- Ламинат – меламин и фенольные пластмассы – полиэстер

- Настенная плитка – полистирол, ПВХ – плитка или мозаика

- Покрытие – поливинилацетат

- Плиты пластмассовые асбестовые (типа асфальт)

- Виниловые асбестовые плиты

- Однородные полугибкие виниловые плиты

- Гибкие, однородные или многослойные виниловые плиты.

- Однородные виниловые ковры (а) приклеенные, (б) уложенные

- Ковры виниловые на фетре (накладные или с покрытием)

- Многослойное покрытие с ячеистой структурой на тканях

- Многослойное покрытие на пробковой структуре

- Ковры виниловые на джутовой ткани.

- Покрытие на основе термореактивных смол

- Резиновое покрытие

- Покрытие из синтетического волокна (полиамиды, вискоза и т. Д.)

- Полупрозрачный – полиэстер, ПВХ, полиамиды, полиуретаны

- Непрозрачный экструдированный полистирол или сополимеры винила, ударопрочный полистирол

- Освещение – ПВХ, полиметилметакрилат

- Плоские или гофрированные листы – полиэстер, ПВХ, полиметилметакрилат

- Изогнутые листы – армированный полимер

- Купола – полиэстер, полиметилметакрилат

- Створки – полиметилметакрилат, армированный полиэстер

- Кормушки – класс / полиэстер

- Водостоки – жесткий ПВХ, полиэстер

- vii.

Водосточные трубы – ПВХ

Водосточные трубы – ПВХ

- Полибутилен с арматурой из стеклоткани или без нее

- Бутилкаучук

- Битум многослойный с экранами и арматурой из ПВХ пленки

- Листы ПВХ

- Сварной полиэстер

- Приборы

- Мойки – полиметилметакрилат, полиэстер, полиамиды

- Раковины – полиэстер, полиметилметакрилат – полиэстер / стекловолокно

- Ванны – полиэстер, полиметилметакрилат

- Душевые кабины – полиметилметакрилат, полиэстер

- Трубопроводы – ПВХ, фенольные смолы, АБС – терполимер

- Фитинги – ПВХ и АБС – терполимер – фенольные пластмассы

- Ловушки – полиамиды

- Вода – отделочные материалы – полистирол и сополимеры, полимеры и сополимеры, полиэтилен

Изоляционные материалы и пенопласт

- полистирол

- ПВХ

- Фенольный

- Формальдегид мочевина

- Полиуретан

Некоторые примечательные тенденции в использовании пластмасс приведены ниже:

- Бетон и раствор с изгибающими добавками из термореактивной смолы

- Покрытие из термопластов и термореактивных смол для фасадов и бетонного эпидермиса

- Новые кровельные покрытия и материалы для затяжки кровли (дополнительные материалы для покрытия, герметичная сеть), легко устанавливаемые и устойчивые к нормальному износу

- Большие блоки пенопласта и новые методы формования

- Разработка методов быстрого формования пластмассовых деталей на крупные детали

- Процессы сборки и крепления больше подходят для пластмасс

- vii.Новые разработки в сантехническом оборудовании и трубопроводах с применением термопластов и термореактивных смол.

- Новые разработки в области опалубки и элементов несъемной опалубки

| № | Пластик | Использует | Форма, в которой он обычно используется | Обычный цвет |

| 1 | Пенополистирол | Теплоизоляция | Тонкие листы в плитах толщиной 12 мм | Белый |

| 2 | Пенополивинилхлорид (ПВХ) | Теплоизоляция | Доска толщиной от 20 до 50 мм | Желто-коричневый |

| 3 | Пеноформальдегид мочевины | Теплоизоляция | Вспененный на месте | Белый |

| 4 | Фенолформальдегид вспененный | Теплоизоляция | Листы и блоки | Темно-красный |

| 5 | Вспененный полиуретан | Теплоизоляция | Листы и блоки или вспененные на месте | коричневый |

| 6 | Эбонит вспученный | Теплоизоляция | листов | Коричневый или черный |

| 7 | Полиэтилен | Гидроизоляция, сантехника | Тонкие листы, трубы, цистерны | От прозрачного до черного |

| 8 | Полипропилен | Бытовая канализация, но баки для перелива | ||

| 9 | ПВХ непластифицированный | Водостоки, вентиляция, воздуховоды, трубы водопровода | ||

| 10 | Акриловые смолы | Раковины и ванны | Разное | |

| 11 | Нейлон | Арматура для холодной воды, оконная фурнитура | Разное | |

| 12 | Фенольные смолы | Клеи для ламината | Темный | |

| 13 | Меламин | Ламинат | листов | Многие |

FRP Материал | Армированный стекловолокном пластик

Армированный стекловолокном пластик (FRP)

Армированный стекловолокном пластик или армированный волокном пластик, более сокращенно называемый FRP, представляет собой композитный материал, состоящий из полимеров, армированных углеродным волокном (CFRP). Традиционно FRP использовался в гражданской, аэрокосмической и автомобильной промышленности для приложений, требующих высокого отношения прочности к весу и жесткости. Этот легкий и прочный материал отличается от традиционных строительных материалов тем, что обеспечивает идеальный баланс между экономичностью, долговечностью и индивидуальностью. Совсем недавно FRP перешел в строительную промышленность в виде потолочных и стеновых панелей из армированного стекловолокном пластика (FRP).

Традиционно FRP использовался в гражданской, аэрокосмической и автомобильной промышленности для приложений, требующих высокого отношения прочности к весу и жесткости. Этот легкий и прочный материал отличается от традиционных строительных материалов тем, что обеспечивает идеальный баланс между экономичностью, долговечностью и индивидуальностью. Совсем недавно FRP перешел в строительную промышленность в виде потолочных и стеновых панелей из армированного стекловолокном пластика (FRP).

- Преимущества использования потолочных и стеновых панелей из стеклопластика в строительной отрасли включают:

- Прочность и долговечность – устойчивость к сильным ударам и царапинам

- Легкость – панели легко переносятся одним человеком и устанавливаются за считанные минуты с помощью крепежных элементов или клеи.

- Низкие эксплуатационные расходы и простота очистки – обычно устанавливаются в местах с интенсивным движением и грязных помещениях, включая классы, кухни, ванные комнаты, больничные палаты и гаражи.

- Рентабельность – значительно снижаются затраты на транспортировку и рабочую силу

- Диапазон уникальных типов поверхностей, цветов и текстур – обеспечивает уникальные и настраиваемые решения для любого проекта

- Устойчивость к воде и плесени – не ослабевает со временем и непористая поверхность сопротивляется образованию плесени и грибка

Типичные области применения FRP для строительства и ремонта включают: коммерческие кухни, офисы, учебные классы, медицинские учреждения и больничные палаты, гаражи, градирни, коридоры и ряд других помещений коммерческого и промышленного типа.

В строительной отрасли есть два общих типа FRP: стандартные и дизайнерские. Стандартный FRP обеспечивает как гладкие, так и текстурированные поверхности для использования в пространствах с высокой степенью износа. Эти поверхности долговечны, не требуют особого ухода, экономичны и очень просты в уходе. Кроме того, стандартные поверхности из стеклопластика устойчивы к воде, плесени и плесени. Designer FRP обеспечивает неограниченные возможности проектирования для дополнения стандартной функциональности FRP. Designer FRP включает в себя ряд текстур, таких как ямочки, ребристые, гладкие, нескользящие и имитирующие дерево или бетон.Уникальные виды отделки FRP включают: гелькоуты, полупрозрачность, пигментированные уретановые эластомеры, одно- или многоцветные уретановые краски, полиэфирные термореактивные смолы и частичные принты.

Designer FRP обеспечивает неограниченные возможности проектирования для дополнения стандартной функциональности FRP. Designer FRP включает в себя ряд текстур, таких как ямочки, ребристые, гладкие, нескользящие и имитирующие дерево или бетон.Уникальные виды отделки FRP включают: гелькоуты, полупрозрачность, пигментированные уретановые эластомеры, одно- или многоцветные уретановые краски, полиэфирные термореактивные смолы и частичные принты.

Замена стальной арматуры на арматуру из стеклопластика в бетонных конструкциях

Реферат