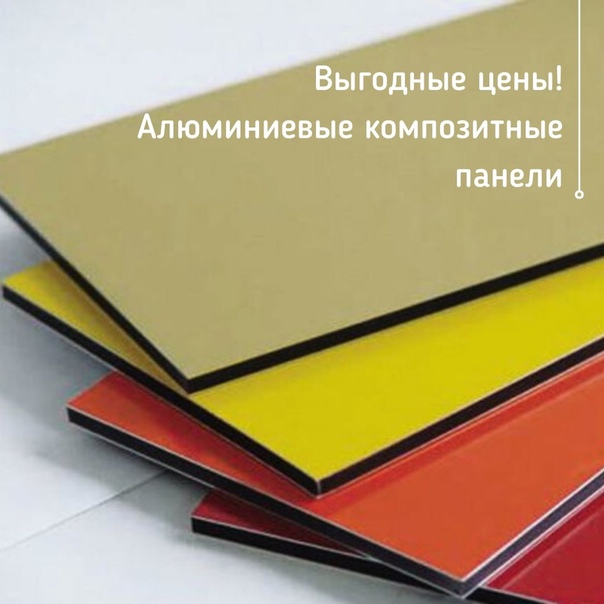

Панели ALTEC (алюминиевые композитные панели)

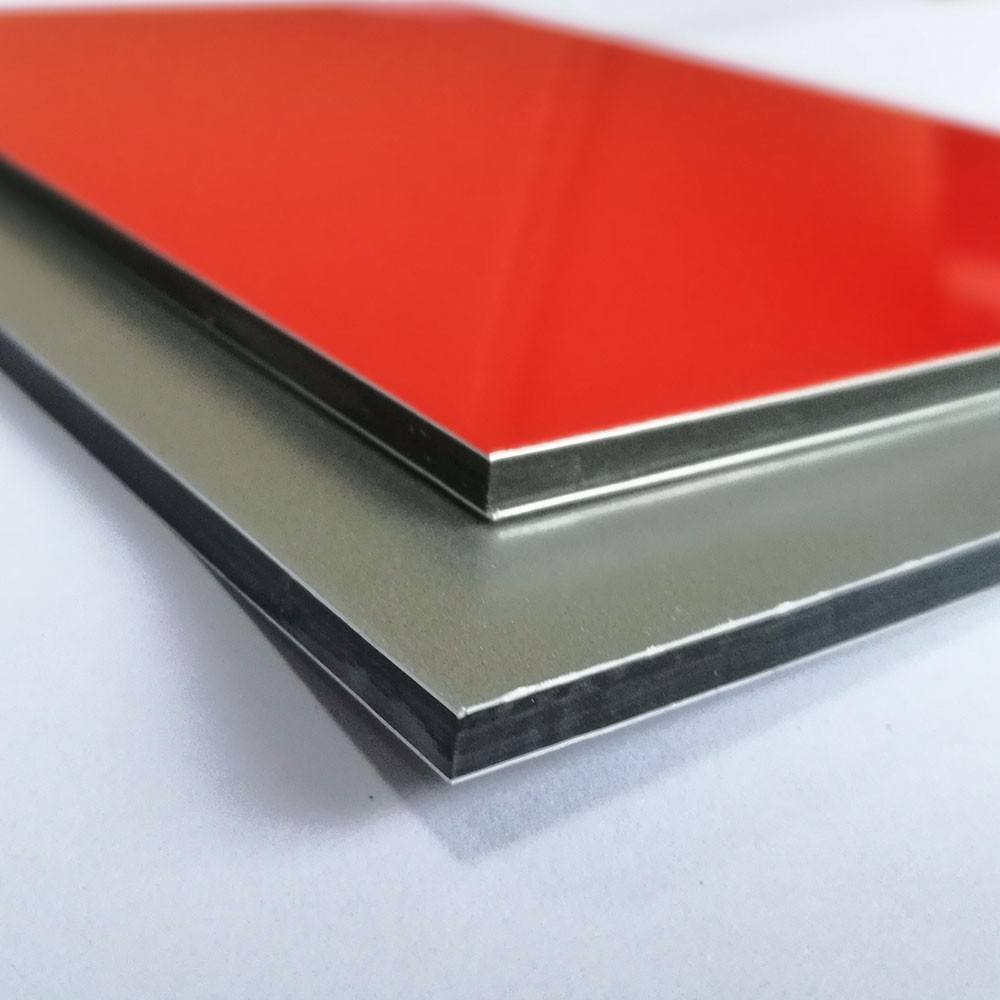

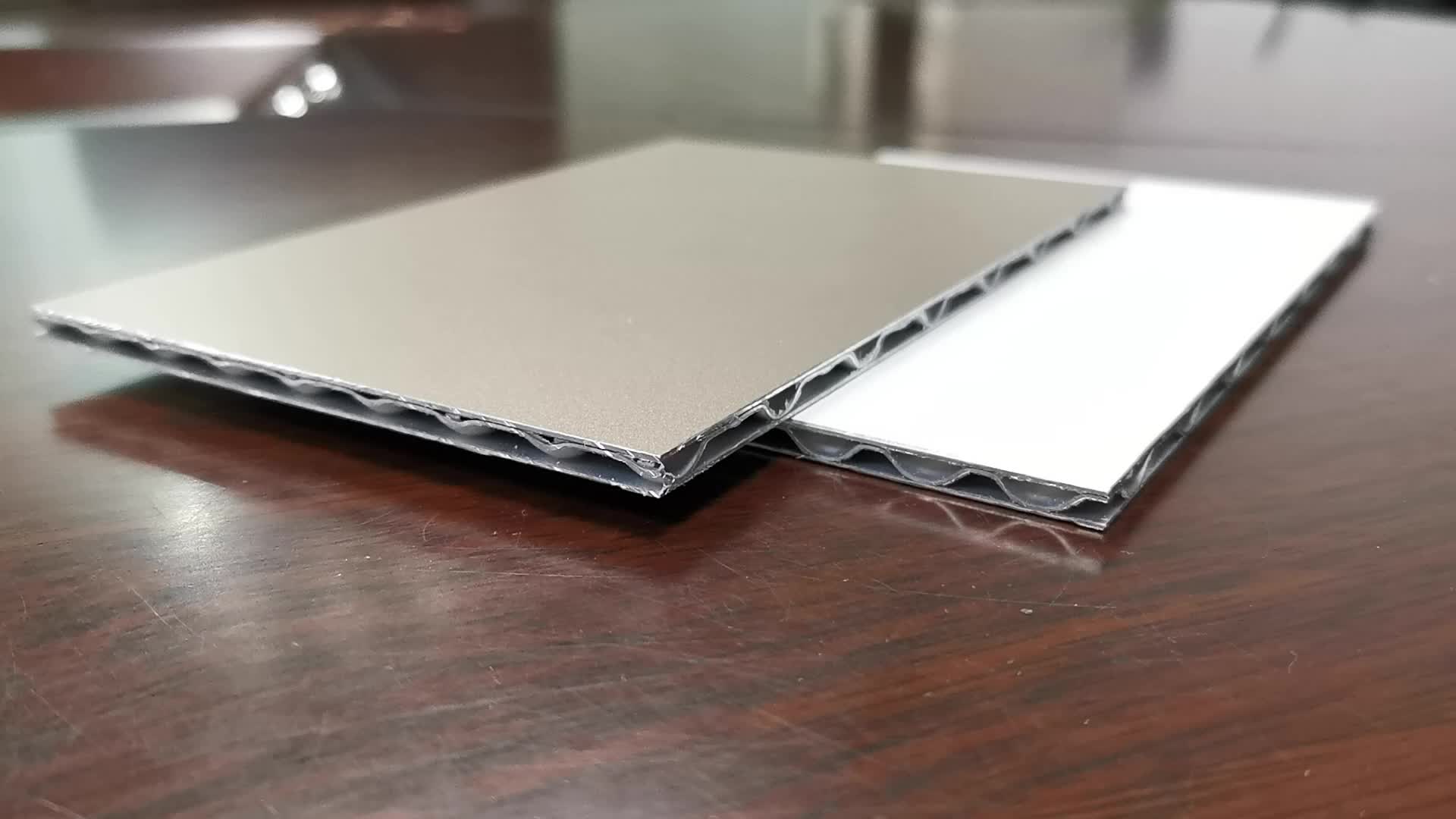

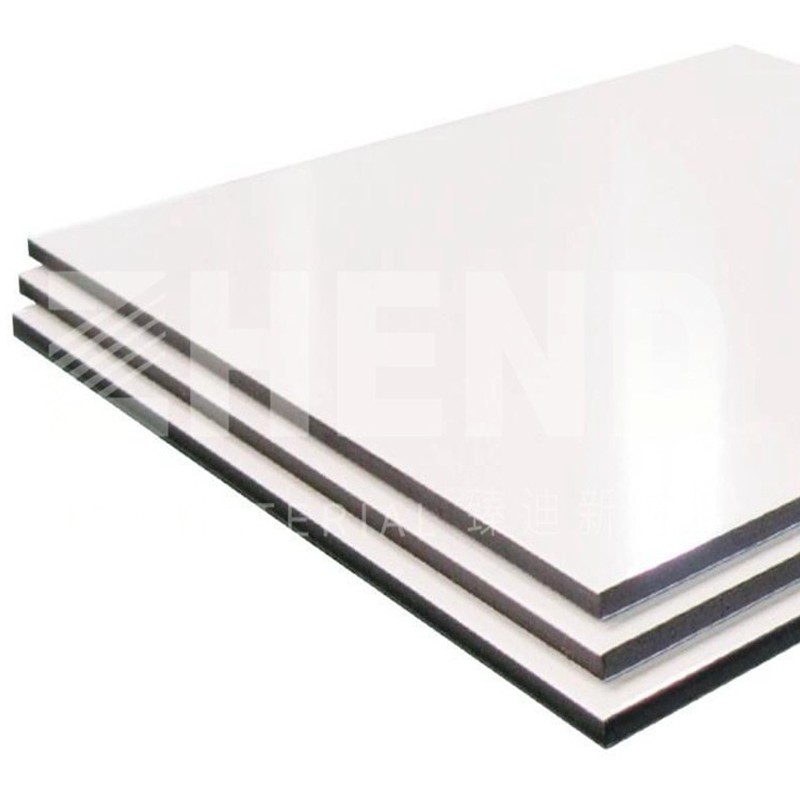

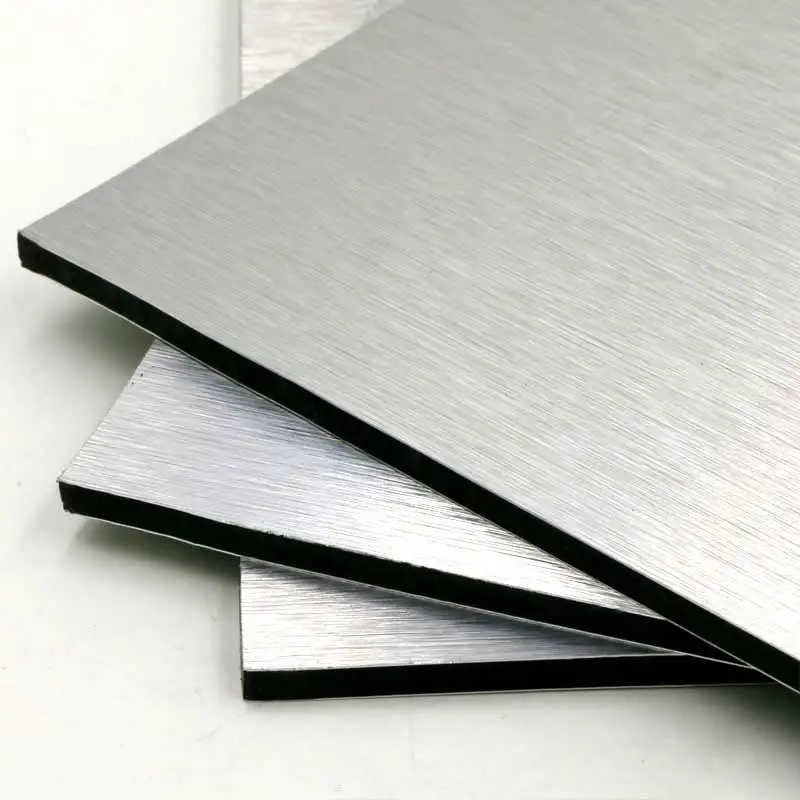

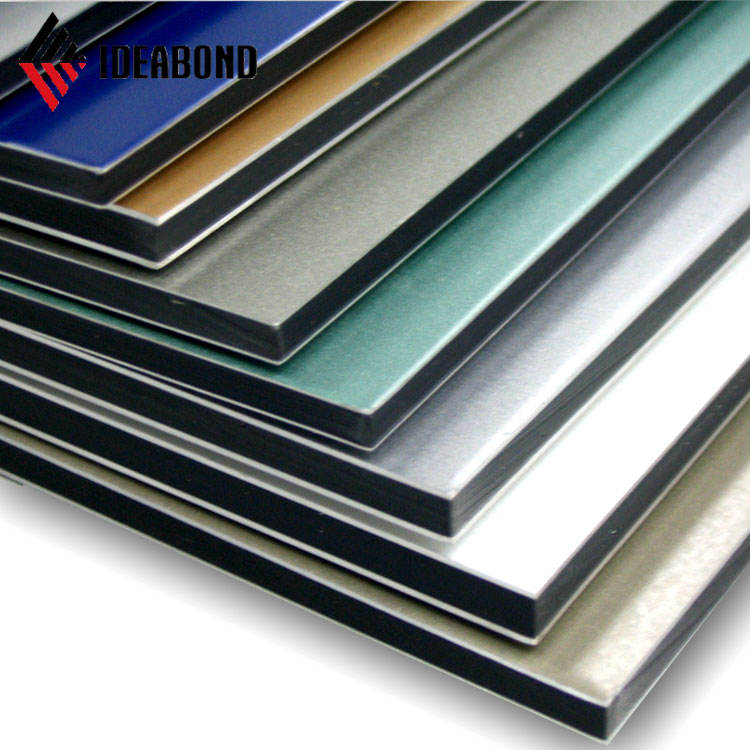

Алюминиевые композитные панели ALTEC – это материал, состоящий из двух алюминиевых листов, соединенных центральным слоем из пластика либо другого негорючего материала.

Преимущества:

Минимальный вес в сочетании с высокой жесткостью

Поэтому применение панелей ALTEC значительно облегчает конструкцию, не снижая ее надежности, долговечности и устойчивости к агрессивным воздействием среды. Все это выгодно отличает материал от листовой стали и алюминия, фиброцементных плит и керамического гранита.

Устойчивость к возгоранию

При изготовлении ALTEC серии FR используют специально разработанный наполнитель, содержащий антипирены, что обеспечивает высокую устойчивость к возгоранию.

Плоскостность материала

Композит способен противостоять скручиванию, благодаря в нанесению верхнего слоя методом прокатки. Прокатка, в отличие от обычной прессовки, дает высокую равномерность нанесения слоя.

Устойчивость лакокрасочного покрытия к воздействию окружающей среды

Специальное многослойное покрытие защищает цвет материала от воздействия УФ-лучей и влаги.

Общая износостойкость

Благодаря своей сложной структуре панели ALTEC устойчивы к нагрузкам и деформациям, создающимся окружающей средой. Материал не теряет своих свойств в течение очень длительного срока.

Коррозионная стойкость

Алюминиевые композитные панели защищены особым многослойным лакокрасочным покрытием, которое в случае повреждения образует предохраняющую оксидную пленку.

Звукоизоляционные свойства

Композиционная структура панели ALTEC обеспечивает хорошую звуковую изоляцию, так как хорошо поглощает звуковые волны и вибрации.

Обрабатываемость материала

Панели ALTEC хорошо поддаются следующим видам механической обработки: гибка, фрезеровка, резка, сверление, сварка, вальцовка, склеивание. Обработка проходит без нанесения ущерба покрытию и структуре материала. Сгибание панелей не приводит к расслаиванию верхних слоев и растрескиванию лакокрасочного покрытия. Материал защищен пленкой, которую необходимо удалить после монтажа.

Обработка проходит без нанесения ущерба покрытию и структуре материала. Сгибание панелей не приводит к расслаиванию верхних слоев и растрескиванию лакокрасочного покрытия. Материал защищен пленкой, которую необходимо удалить после монтажа.

Придание формы

Панели ALTEC легко принимают практически любую заданную форму, например радиусную. Пригодность материала к спаиванию позволяет добиваться сложной геометрии изделий, что невозможно добиться ни с одним другим облицовочным материалом, кроме алюминия, который проигрывает ALTEC по весу.

Возможность создания сложных форм делает данный материал незаменимым при решении всевозможных архитектурных задач.

Длительный срок службы

Панели ALTEC в течение длительного срока устойчивы к воздействиям внешней среды: солнечному свету, атмосферным осадкам, ветровым нагрузкам, колебаниям температуры. Все благодаря применению устойчивого покрытия и достигнутому в материале сочетанию жесткости и эластичности. Расчетный срок службы панелей на открытом воздухе составляет около 50 лет.

Расчетный срок службы панелей на открытом воздухе составляет около 50 лет.

Минимальный уход в процессе эксплуатации

Высококачественное покрытие способствует самоочищению материала от внешних загрязнений. Так же панели легко моются неагрессивными очистителями.

Физико-механические свойства

|

Толщина плиты [mm] |

2 |

3 |

4 |

6 |

|

Технологические оценки |

0,049 |

0,123 |

0,231 |

0,548 |

|

Момент сопротивляемости W [см3/м] |

0,51 |

0,81 |

1,11 |

1,71 |

|

Изгибная жесткость E -l 345 [kNсм2/м] |

865 |

1620 |

3840 |

|

|

Легирование/состояние накладок |

1100 h28 |

|||

|

Модуль эластичности [N/мм2] |

70’000 |

|||

|

Предел прочности накладок |

Rm:145 – 185 |

|||

|

Предел текучести при растежении (0,2 предел) [N/мм2] |

Rp0,2:110 – 175 |

|||

|

Разрывное удлинение |

A50 ≥ 3% |

|||

|

Линейное тепловое расширение |

2,4 мм/м при 100°C разницы температуры |

|||

|

Акустические технические средства |

|

|||

|

Зафиксированная степень |

23 |

24 |

25 |

26 |

|

0,0048 |

0,0057 |

0,0072 |

0,0102 |

|

|

Термические свойства |

0,0047 |

0,0080 |

0,0113 |

0,0180 |

|

Коэффициент теплопередачи k [W/m 2K] |

5,72 |

5,61 |

5,50 |

5,30 |

|

Водоемкость [%] |

0,01 |

|||

|

Статическая зарядка |

антистатистическая обработка не нужна |

|||

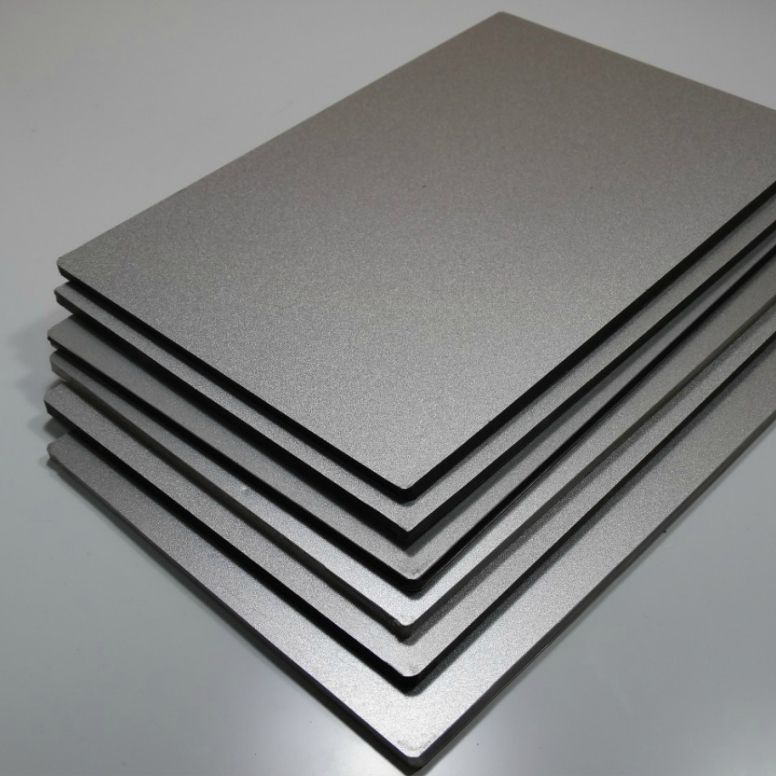

Стандартные размеры:

Длина: 4000мм, или по запросу

Ширина: 1250мм, 1500мм, или по запросу

Толщина: 2мм, 3мм, 4мм

Стандартная толщина алюминиевого листа:

0. 21мм, 0.3мм, 0.4мм, 0.5мм

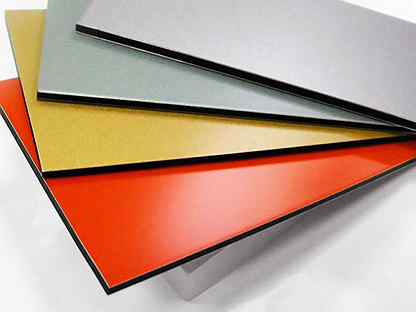

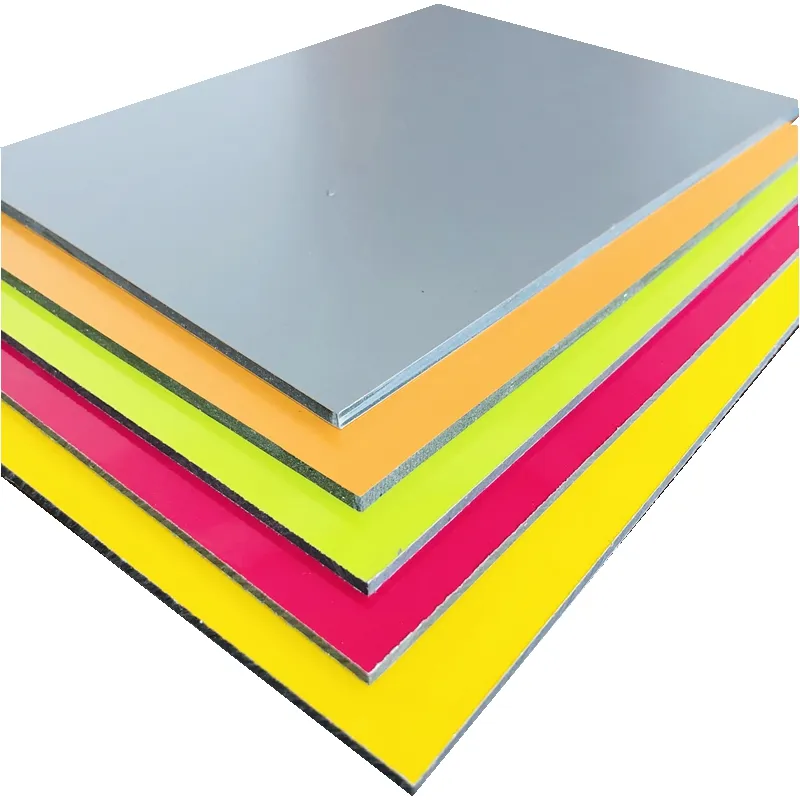

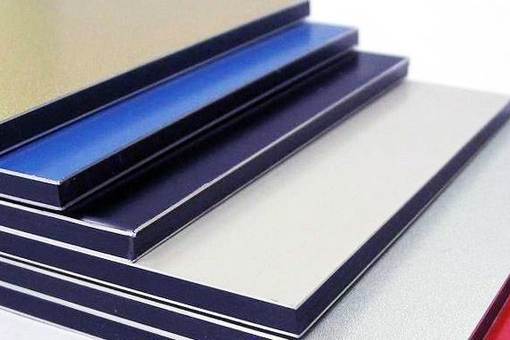

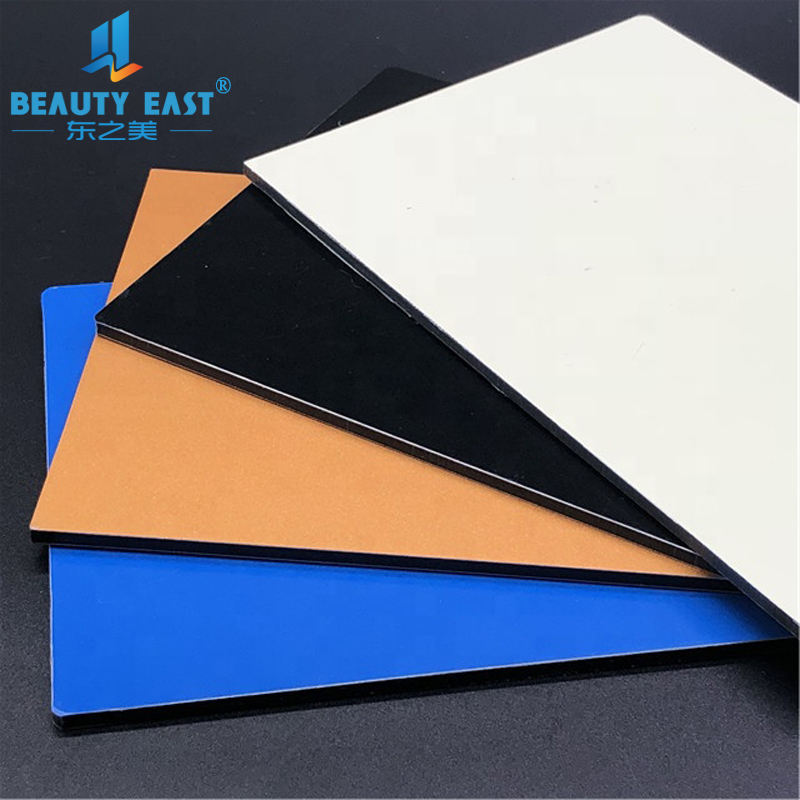

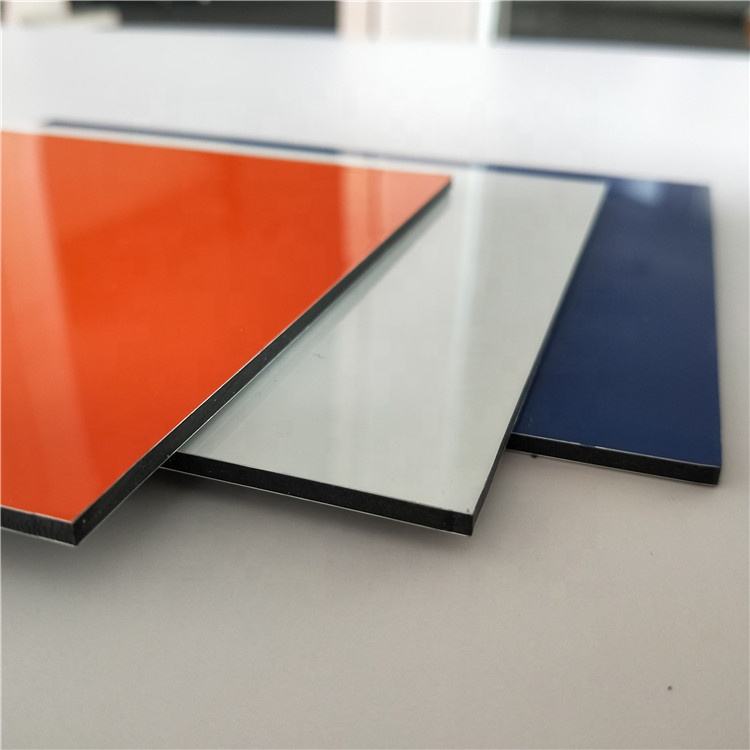

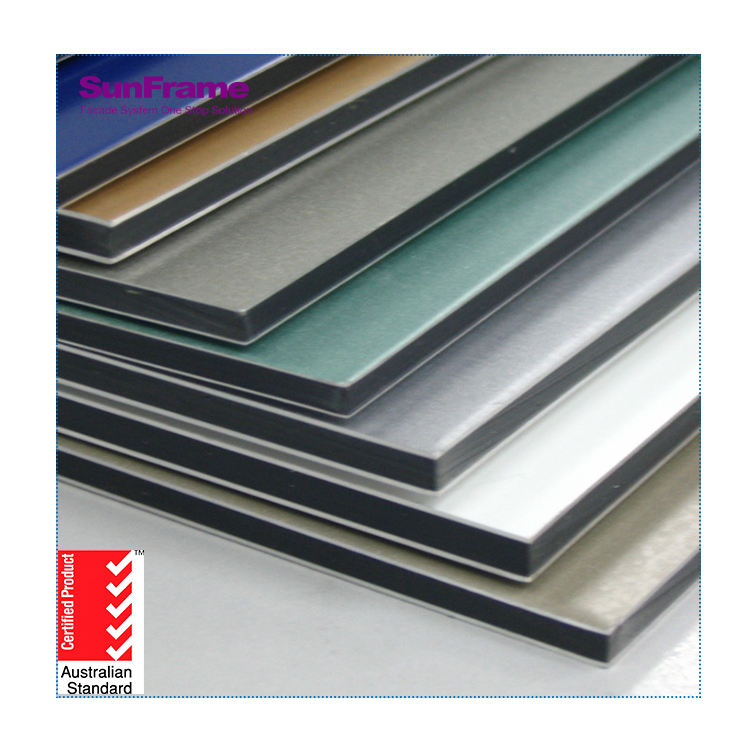

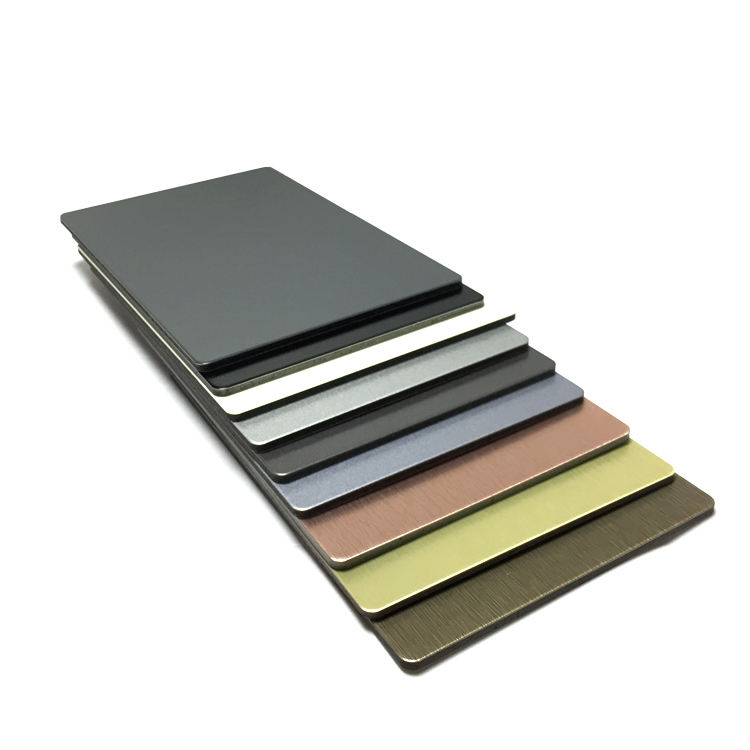

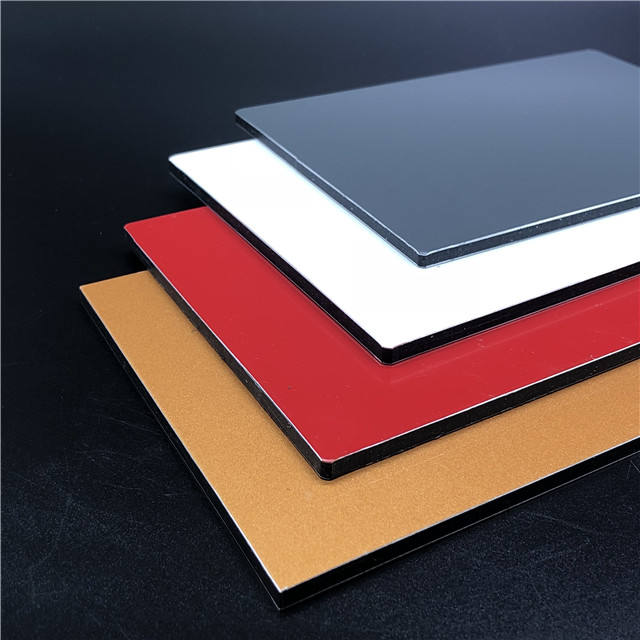

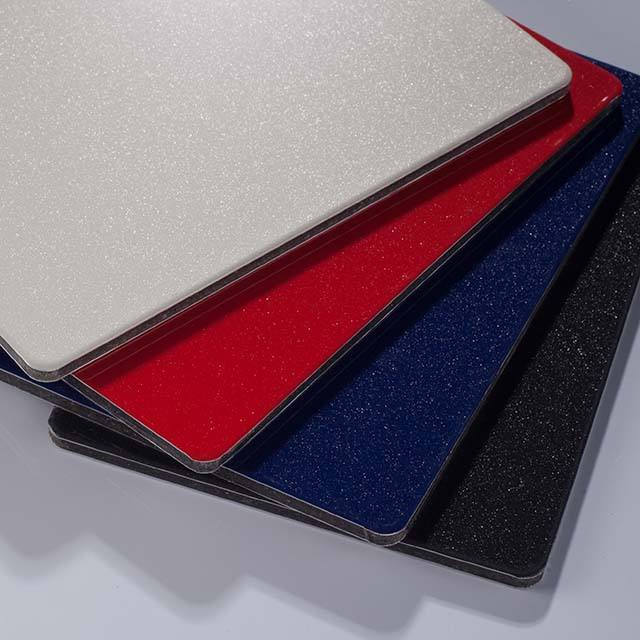

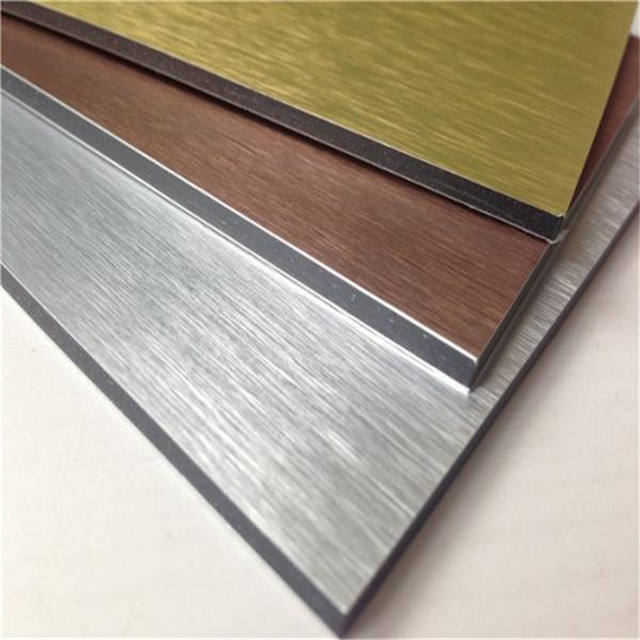

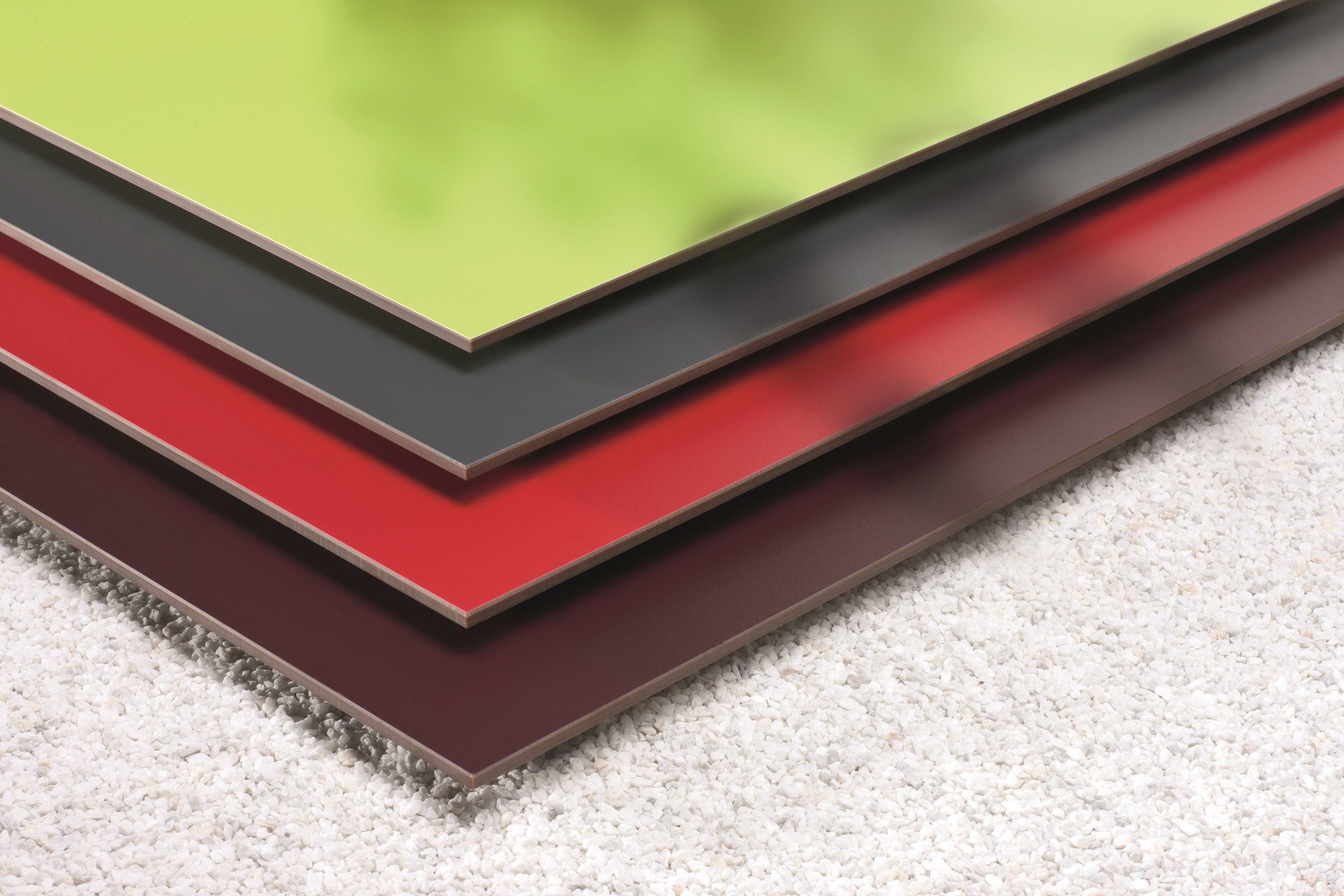

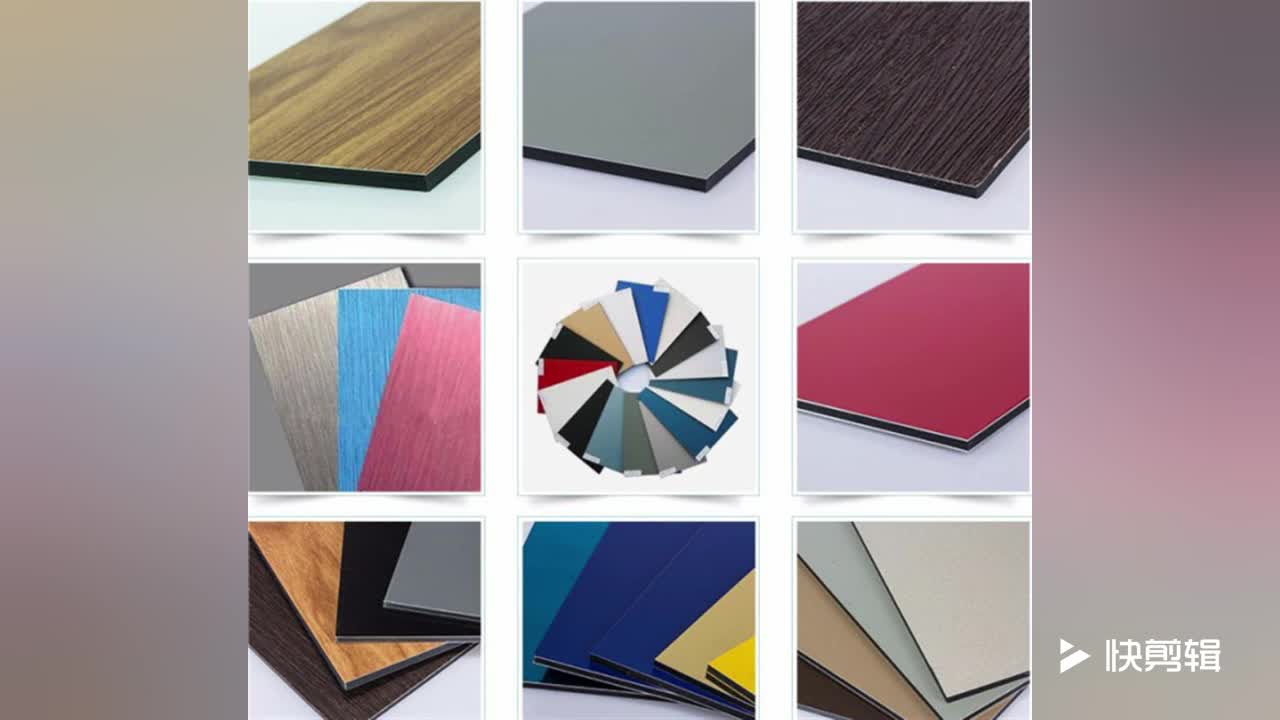

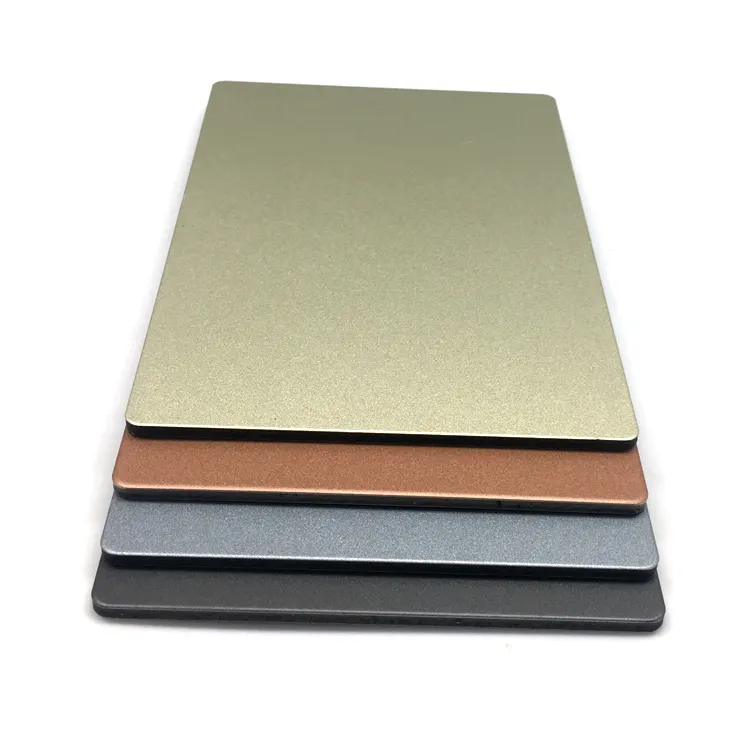

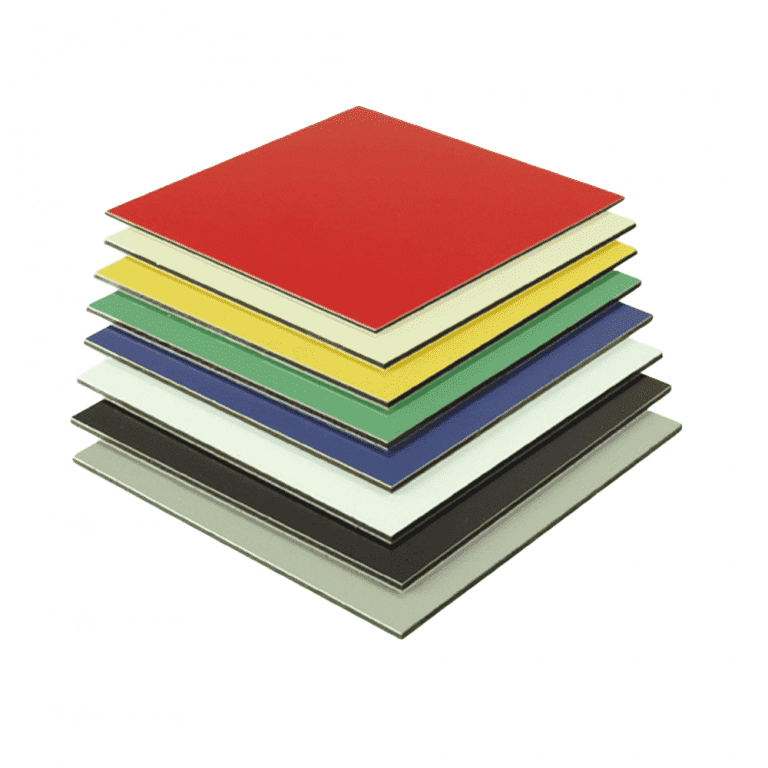

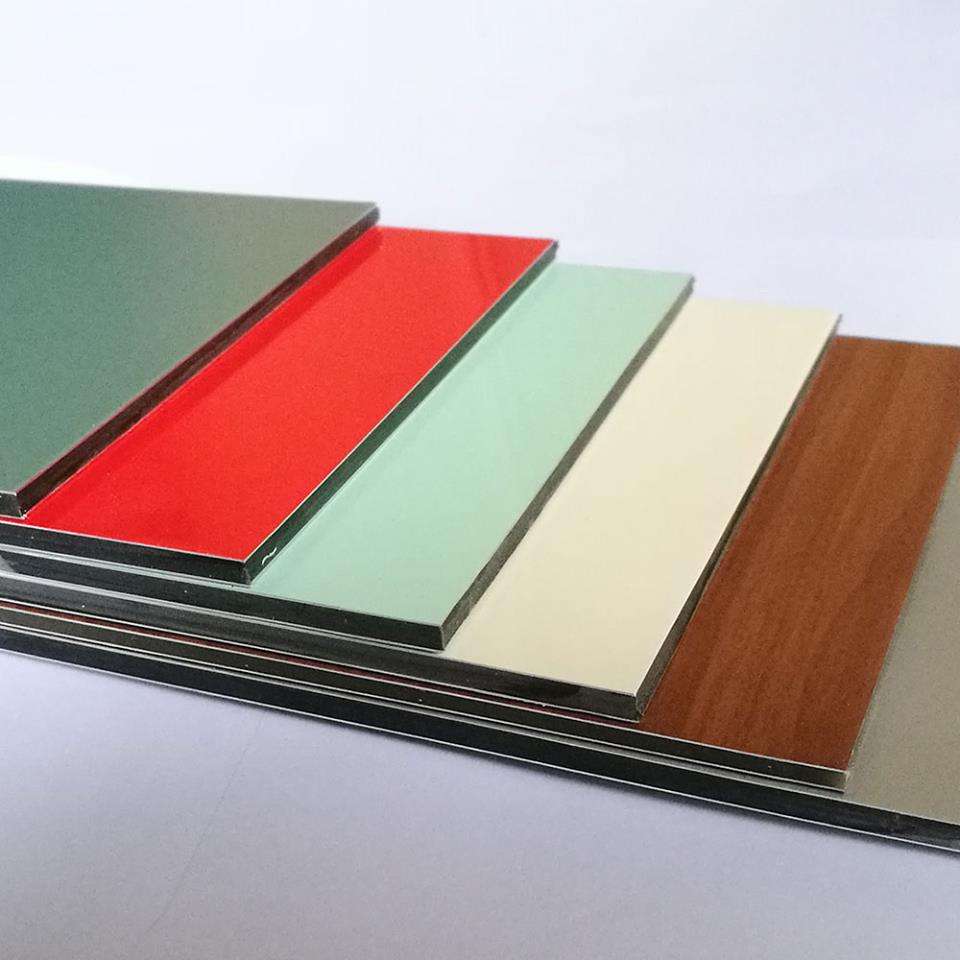

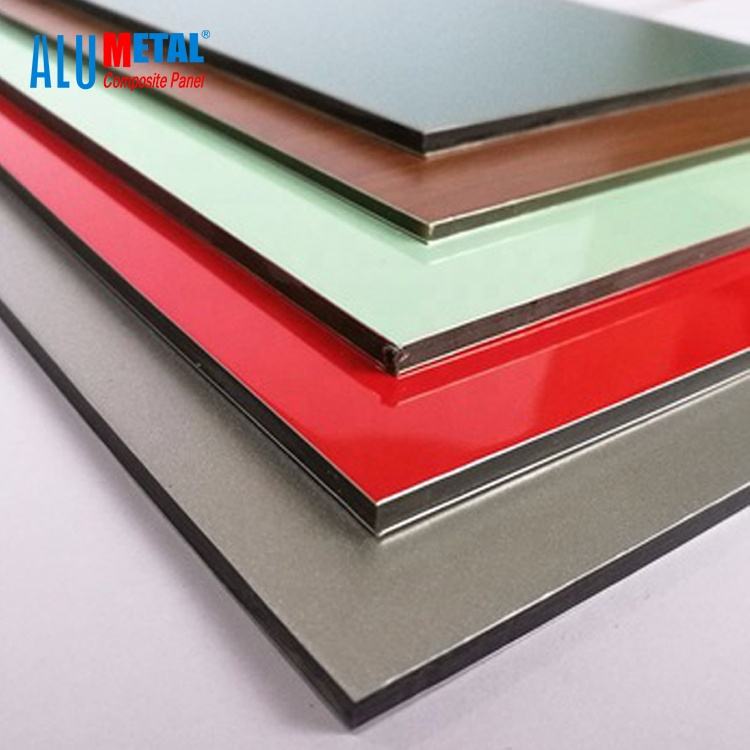

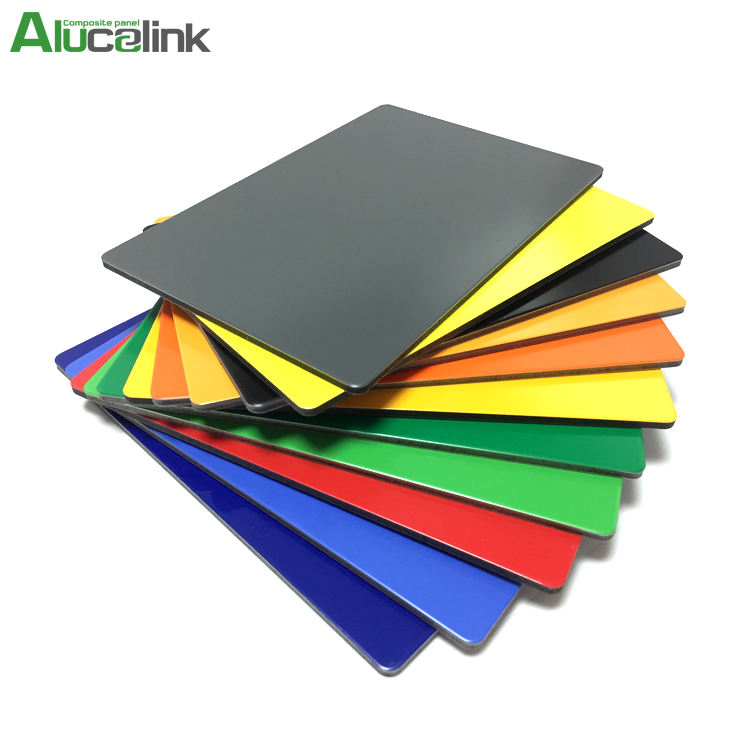

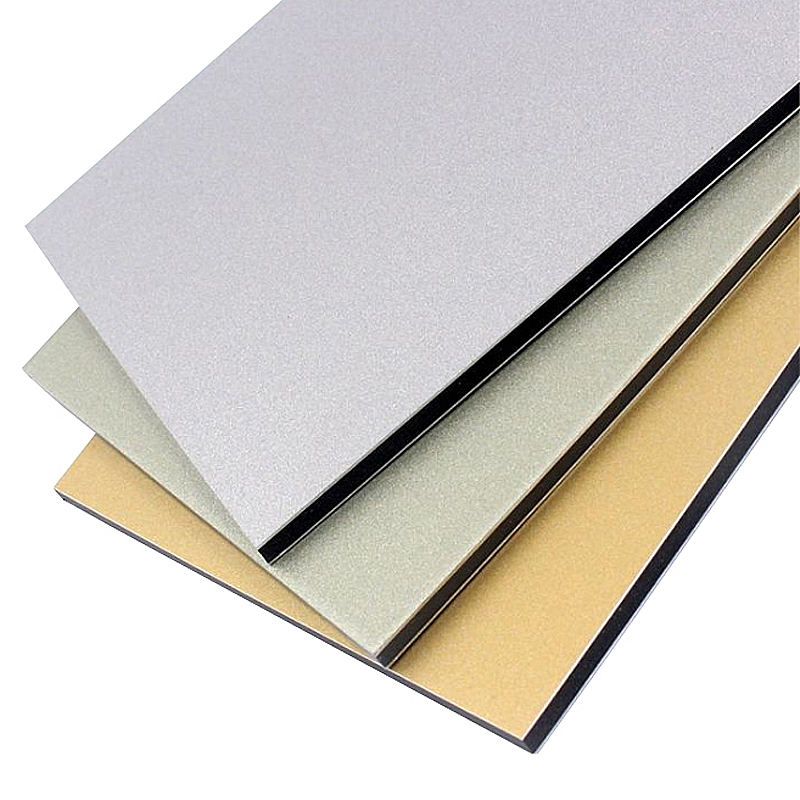

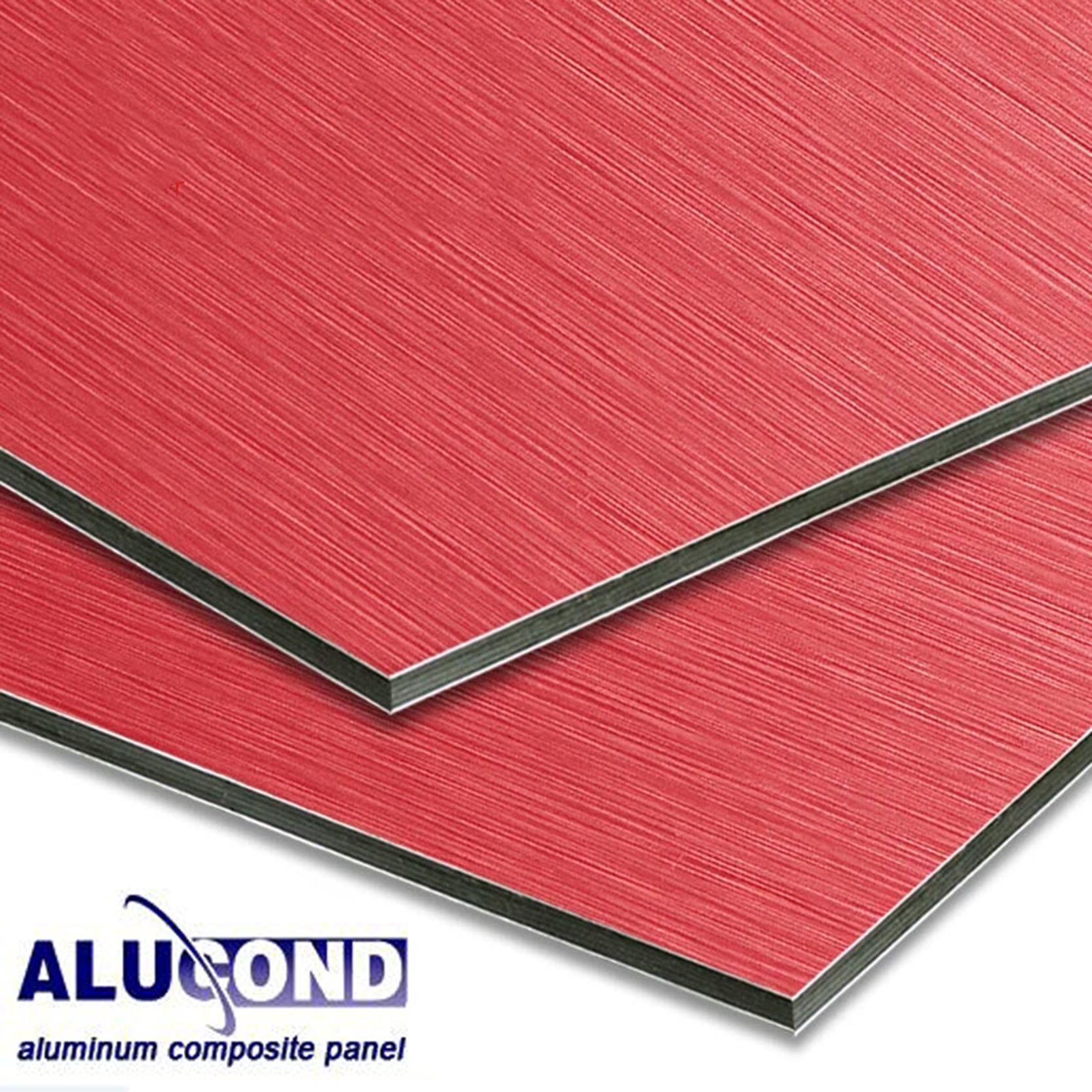

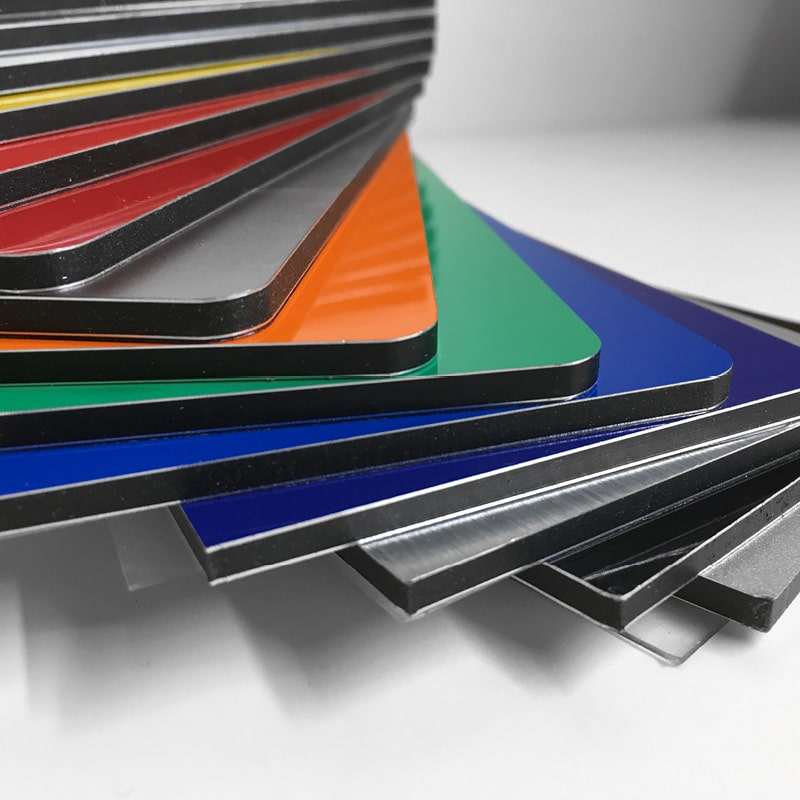

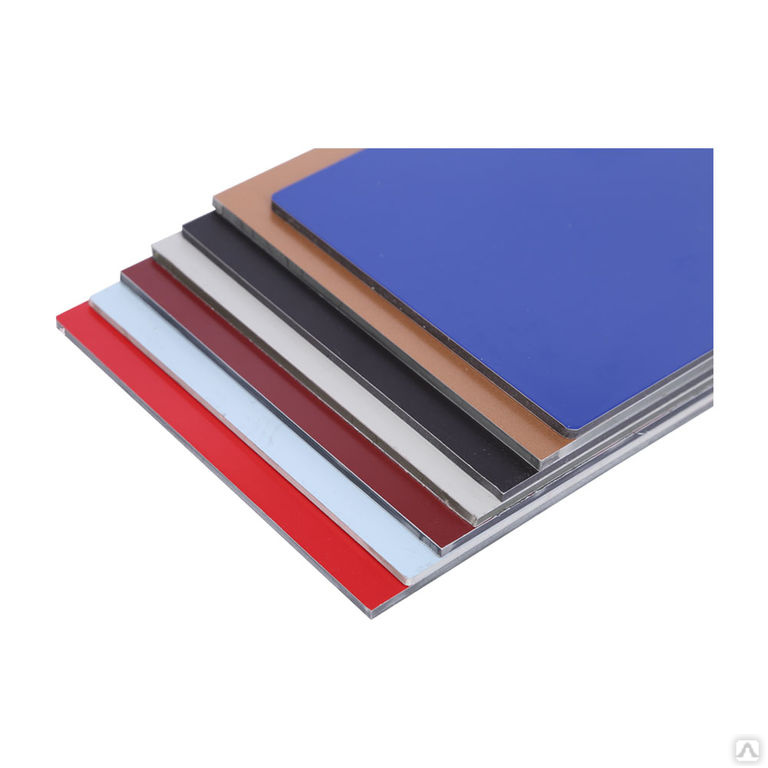

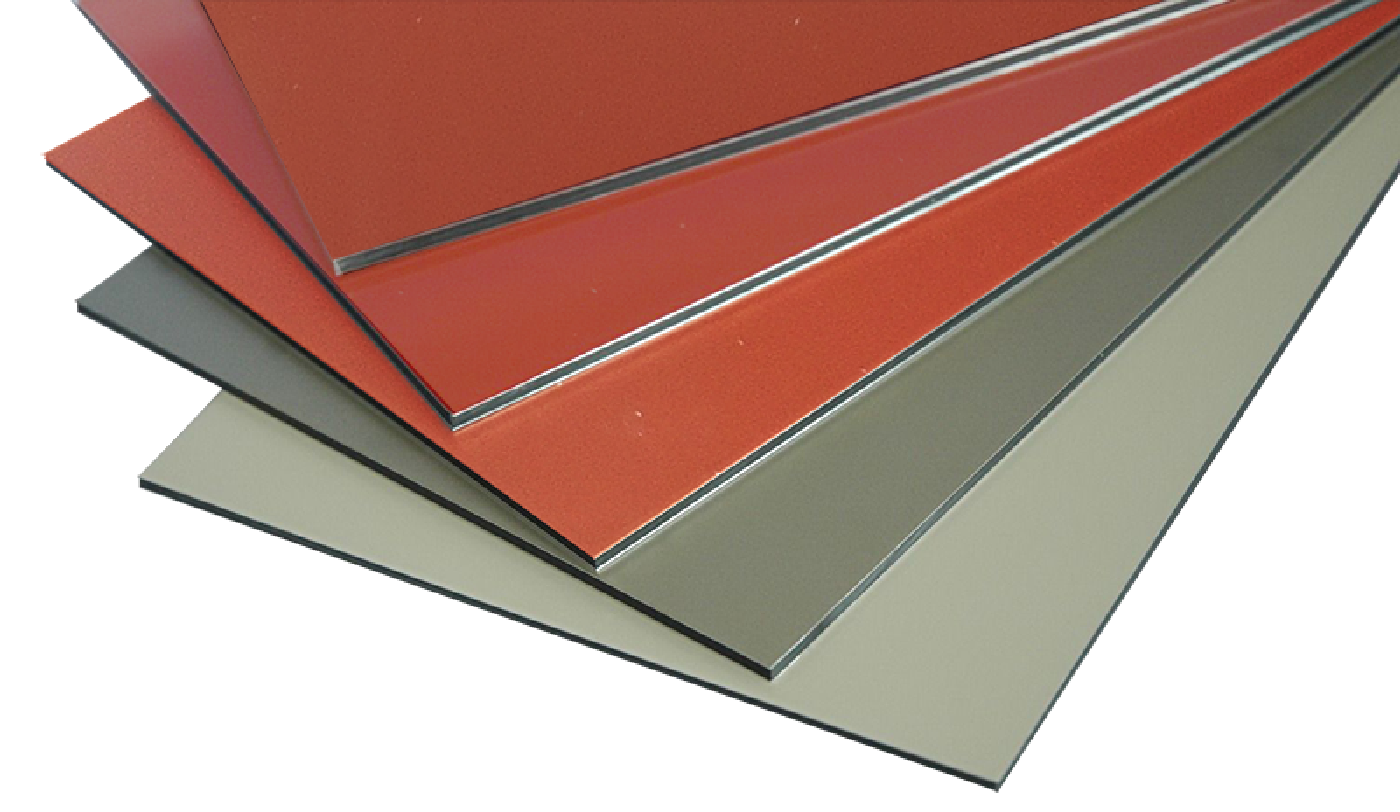

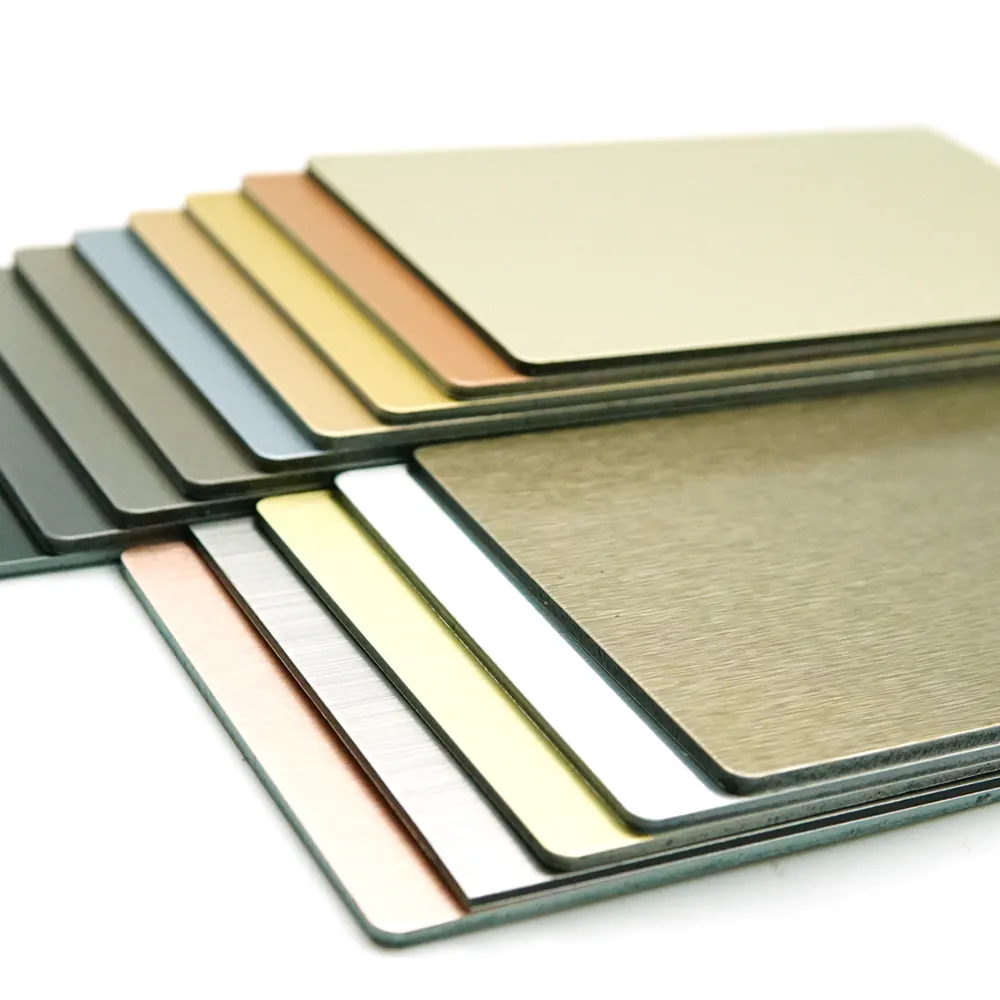

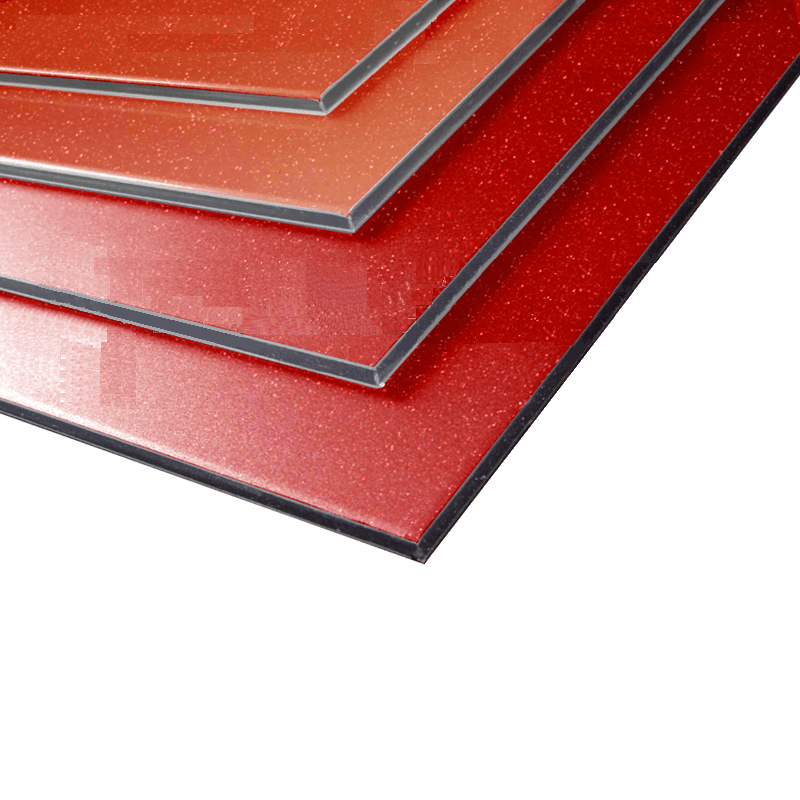

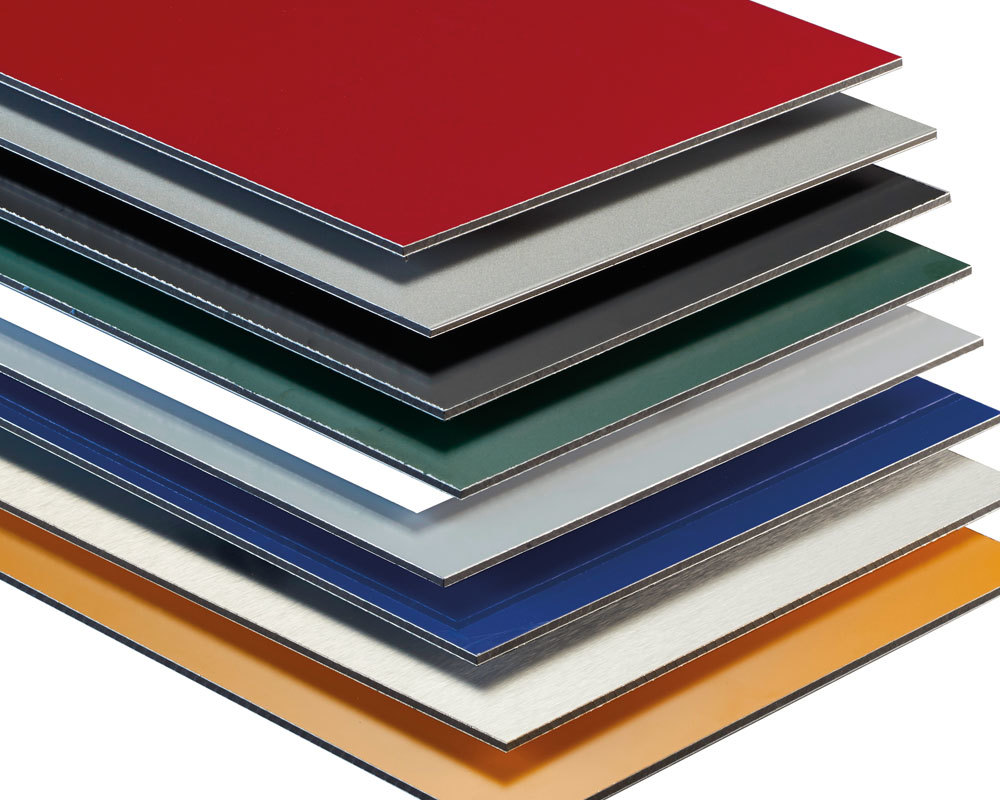

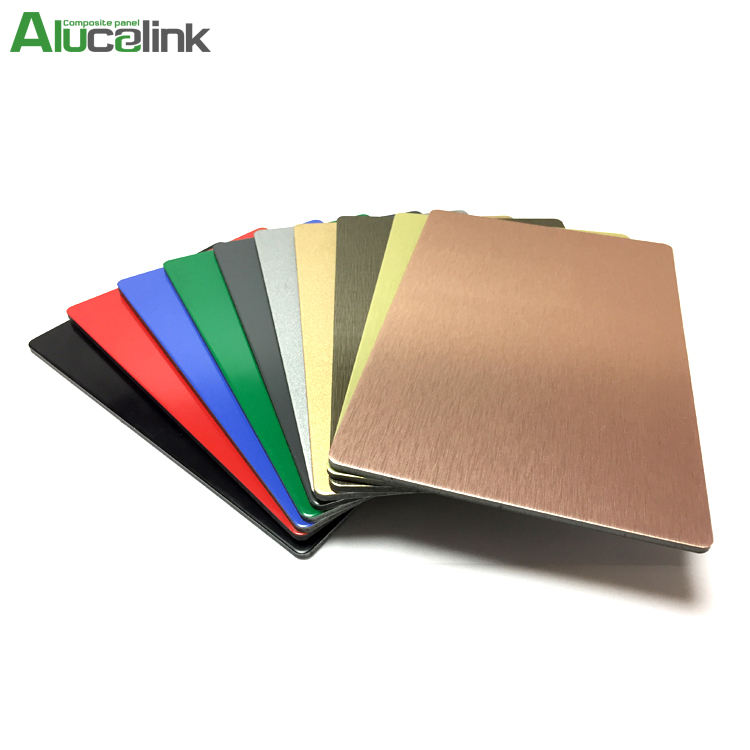

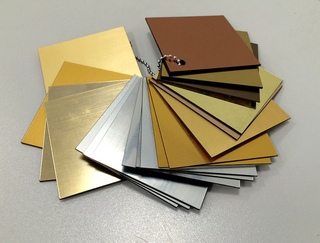

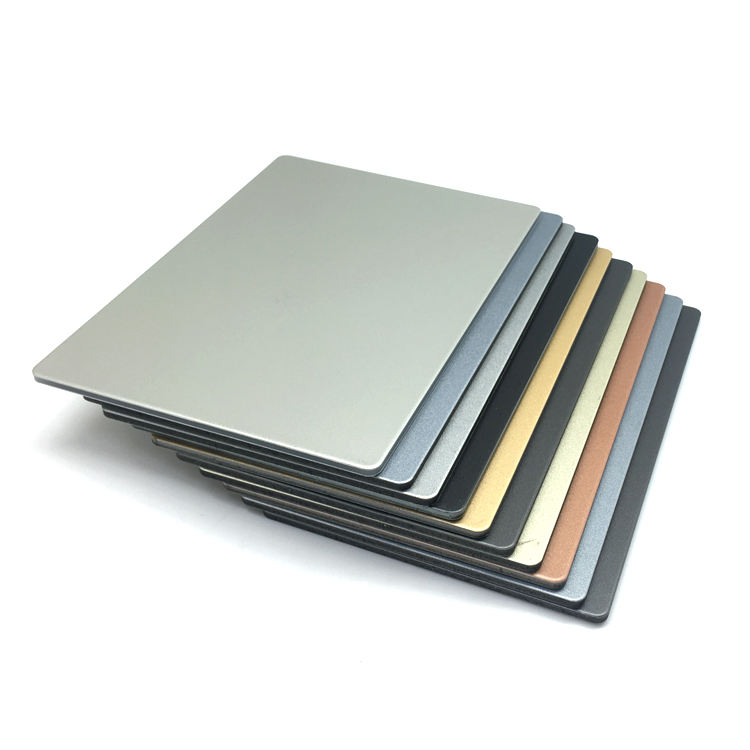

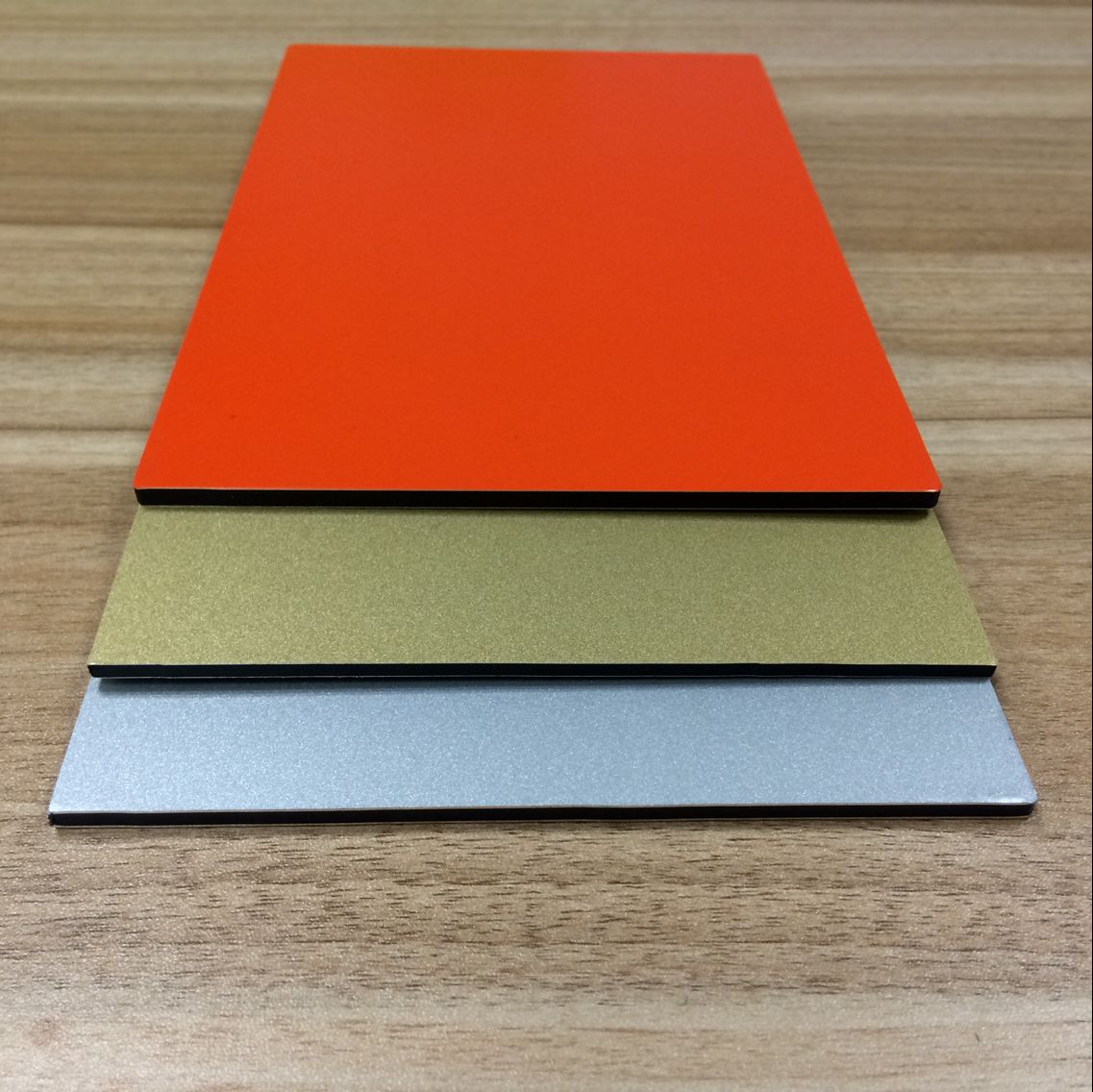

21мм, 0.3мм, 0.4мм, 0.5ммШирокая цветовая гамма

Основная палитра панелей ALTEC представлена наиболее популярными у потребителей цветами, в том числе цветов «металлик».

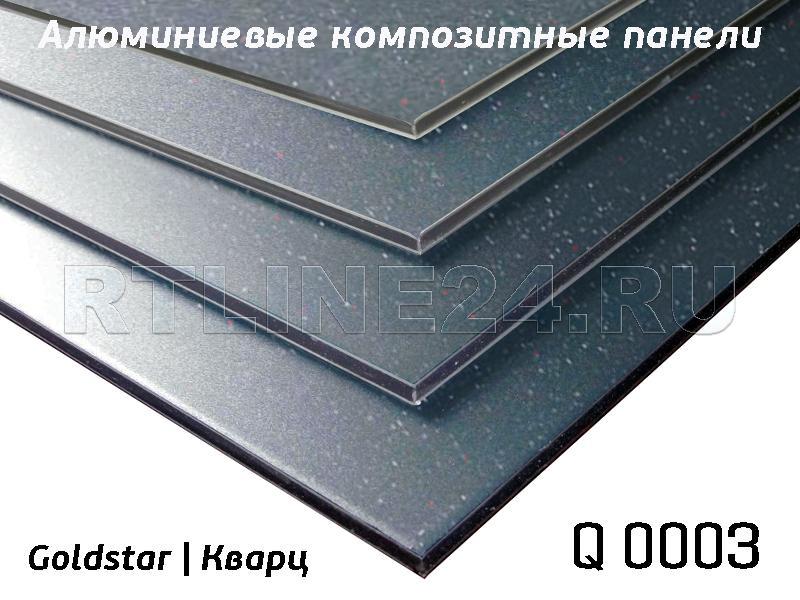

Дополнительно поставляются панели с расцветками натурального камня.

Алюминиевые композитные панели ALTEC – это материал, состоящий из двух алюминиевых листов, соединенных центральным слоем из пластика либо другого негорючего материала.

Преимущества:

Минимальный вес в сочетании с высокой жесткостью

Поэтому применение панелей ALTEC значительно облегчает конструкцию, не снижая ее надежности, долговечности и устойчивости к агрессивным воздействием среды. Все это выгодно отличает материал от листовой стали и алюминия, фиброцементных плит и керамического гранита.

Устойчивость к возгоранию

При изготовлении ALTEC серии FR используют специально разработанный наполнитель, содержащий антипирены, что обеспечивает высокую устойчивость к возгоранию.

Плоскостность материала

Композит способен противостоять скручиванию, благодаря в нанесению верхнего слоя методом прокатки. Прокатка, в отличие от обычной прессовки, дает высокую равномерность нанесения слоя. Максимальная пологость – 2мм на 1220 мм, что составляет 0,16% длины.

Устойчивость лакокрасочного покрытия к воздействию окружающей среды

Специальное многослойное покрытие защищает цвет материала от воздействия УФ-лучей и влаги.

Общая износостойкость

Благодаря своей сложной структуре панели ALTEC устойчивы к нагрузкам и деформациям, создающимся окружающей средой. Материал не теряет своих свойств в течение очень длительного срока.

Коррозионная стойкость

Алюминиевые композитные панели защищены особым многослойным лакокрасочным покрытием, которое в случае повреждения образует предохраняющую оксидную пленку.

Звукоизоляционные свойства

Композиционная структура панели ALTEC обеспечивает хорошую звуковую изоляцию, так как хорошо поглощает звуковые волны и вибрации.

Обрабатываемость материала

Панели ALTEC хорошо поддаются следующим видам механической обработки: гибка, фрезеровка, резка, сверление, сварка, вальцовка, склеивание. Обработка проходит без нанесения ущерба покрытию и структуре материала. Сгибание панелей не приводит к расслаиванию верхних слоев и растрескиванию лакокрасочного покрытия. Материал защищен пленкой, которую необходимо удалить после монтажа.

Придание формы

Панели ALTEC легко принимают практически любую заданную форму, например радиусную. Пригодность материала к спаиванию позволяет добиваться сложной геометрии изделий, что невозможно добиться ни с одним другим облицовочным материалом, кроме алюминия, который проигрывает ALTEC по весу.

Эстетичность конструкции

Возможность создания сложных форм делает данный материал незаменимым при решении всевозможных архитектурных задач.

Длительный срок службы

Панели ALTEC в течение длительного срока устойчивы к воздействиям внешней среды: солнечному свету, атмосферным осадкам, ветровым нагрузкам, колебаниям температуры. Все благодаря применению устойчивого покрытия и достигнутому в материале сочетанию жесткости и эластичности. Расчетный срок службы панелей на открытом воздухе составляет около 50 лет.

Все благодаря применению устойчивого покрытия и достигнутому в материале сочетанию жесткости и эластичности. Расчетный срок службы панелей на открытом воздухе составляет около 50 лет.

Минимальный уход в процессе эксплуатации

Высококачественное покрытие способствует самоочищению материала от внешних загрязнений. Так же панели легко моются неагрессивными очистителями.

Физико-механические свойства

|

Толщина плиты [mm] |

2 |

3 |

4 |

6 |

|

Технологические оценки |

0,049 |

0,123 |

0,231 |

0,548 |

|

Момент сопротивляемости W [см3/м] |

0,51 |

0,81 |

1,11 |

1,71 |

|

Изгибная жесткость E -l 345 [kNсм2/м] |

865 |

1620 |

3840 |

|

|

Легирование/состояние накладок |

1100 h28 |

|||

|

Модуль эластичности [N/мм2] |

70’000 |

|||

|

Предел прочности накладок |

Rm:145 – 185 |

|||

|

Предел текучести при растежении (0,2 предел) [N/мм2] |

Rp0,2:110 – 175 |

|||

|

Разрывное удлинение |

A50 ≥ 3% |

|||

|

Линейное тепловое расширение |

2,4 мм/м при 100°C разницы температуры |

|||

|

Акустические технические средства |

|

|||

|

Зафиксированная степень |

23 |

24 |

25 |

26 |

|

0,0048 |

0,0057 |

0,0072 |

0,0102 |

|

|

Термические свойства |

0,0047 |

0,0080 |

0,0113 |

0,0180 |

|

Коэффициент теплопередачи k [W/m 2K] |

5,72 |

5,61 |

5,50 |

5,30 |

|

Водоемкость [%] |

0,01 |

|||

|

Статическая зарядка |

антистатистическая обработка не нужна |

|||

Стандартные размеры:

Длина: 4000мм, или по запросу

Ширина: 1250мм, 1500мм, или по запросу

Толщина: 2мм, 3мм, 4мм

Стандартная толщина алюминиевого листа:

0. 21мм, 0.3мм, 0.4мм, 0.5мм

21мм, 0.3мм, 0.4мм, 0.5мм

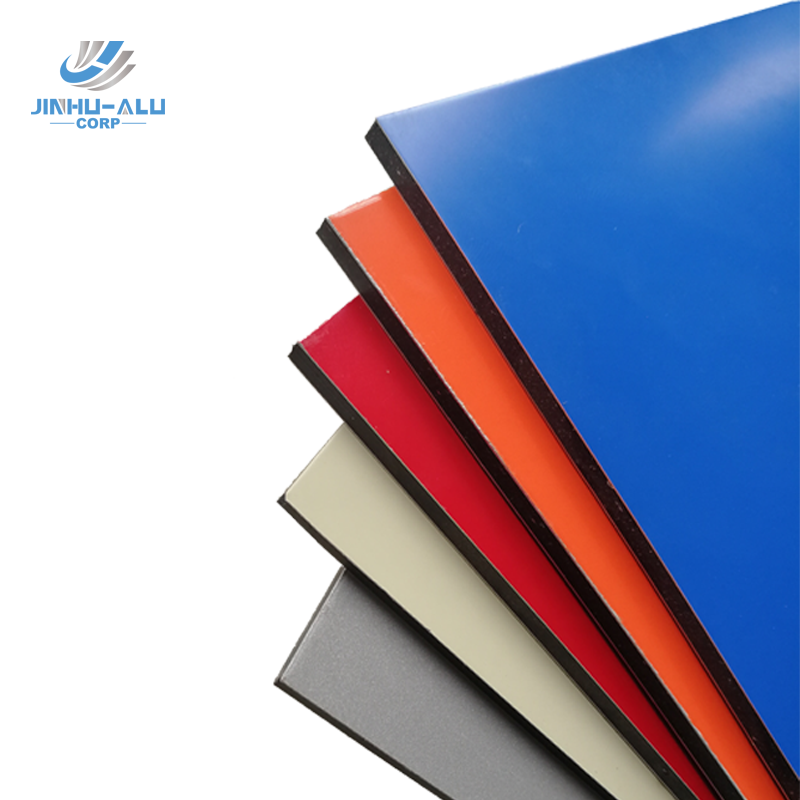

Широкая цветовая гамма

Основная палитра панелей ALTEC представлена наиболее популярными у потребителей цветами, в том числе цветов «металлик».

Дополнительно поставляются панели с расцветками натурального камня.

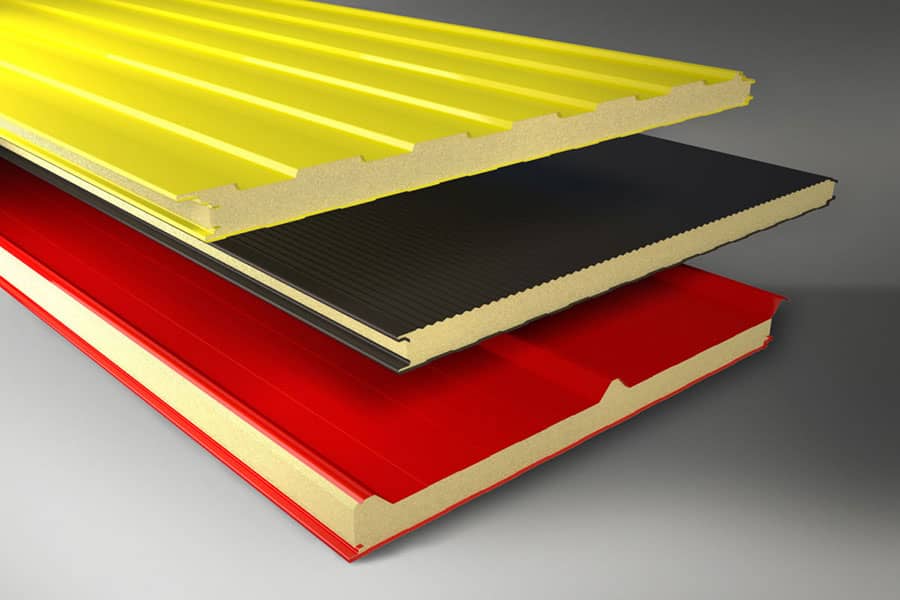

Стелы, колонны, фризы, короба и нестандартные архитектурные формы — все это разнообразные конструкции сегодня можно изготовить с применением алюминиевых композитных панелей. Появившиеся за рубежом более 30 лет назад для нужд строительной отрасли, сегодня они стали одним из популярнейших материалов сайнмейкеров. Алюминиево-композитные панели начали активно применяться в российской наружной рекламе после 1998 г. До этого осуществлялись лишь разовые поставки, чаще для строительных работ: облицовка фасадов зданий, оформление АЗС и т. Алюминиево-композитные панели (в обиходе — композиты) — это сложные многослойные материалы, обладающие высокими прочностными свойствами и малым весом, привлекательным внешним видом, удобством обработки. При равной жесткости композит весит в 2 раза меньше стали и в 1.7 раза меньше алюминия. Есть и другие интересные свойства. Например, при облицовке фасада композитом звукоизоляция стены из легкого бетона увеличивается в 2 раза. Существует несколько видов панелей различного назначения, производимых компаниями из Европы или Юго-Восточной Азии. Виды композитовАлюминиево-композитные панели высокого качества имеют сложную структуру и состоят из нескольких слоев (рис. 1). Важными параметрами слоев, определяющими прочностные характеристики и варианты применения композита, являются толщина алюминия, состав внутреннего слоя и состав покрытия панели.

Наиболее популярными толщинами алюминиевых листов остаются 0.15, 0. Внутренний слой может быть изготовлен на основе:

Для использования в рекламе предпочтение отдается композитам с полиэтиленовой прослойкой. Если она обладает прозрачностью, значит, был использован первичный полиэтилен; имеет темно-серый или черный цвет, то применялся вторично переработанный полимер, что и отражается на себестоимости панели. На ее качестве, по заявлению производителей, это практически не отражается. Минеральные наполнители с антипирирующими добавками используются в пожаробезопасных видах композитов (FR — Fire Retardancy), имеющих повышенную стойкость к возгоранию. Они чаще применяются в строительстве при облицовке фасадов и интерьеров тех объектов, к которым предъявляются повышенные требования по пожаробезопасности (например, гостиниц). На АЗС используются панели с полиэтиленовым наполнителем. Панель может иметь лакокрасочное покрытие на основе различных полимерных материалов:

Панели с полиэстровым покрытием предназначены в основном для интерьерного применения, при использовании на улице под воздействием солнечного света они утрачивают цвет. Краски на основе ПВДФ содержат 50-70% поливинилиденфторидного полимера марки KYNAR500 и обладают стойкостью к ультрафиолету и погодным воздействиям, благодаря чему срок службы композита может составлять до 50 лет. Это объясняется тем, что поливинилиденфторид представляет собой термопластичный и растворимый в органических растворителях вариант всем известного тефлона (тетрафторэтилена), обладающего целым рядом уникальных эксплуатационных характеристик, таких как огнестойкость, прочность, твердость, устойчивость практически ко всем агрессивным средам, в том числе к концентрированным кислотам и щелочам и большинству органических растворителей. Как правило, производители выпускают панели с двумя видами покрытий, чтобы удовлетворить все запросы производственных компаний.Иногда краска наносится в несколько слоев, что повышает стойкость покрытия. Независимо от состава покрытие может быть глянцевым, матовым или фактурным. Цветовая палитра включает десятки оттенков (до 70), однако наиболее востребованными остаются “металлики” (серебро, золото, бронза). Реже запрашиваются синий и красный. Среди непопулярных — желтый и зеленый. Некоторые производители изготавливают двухсторонние панели:

При спецзаказе (композиты нестандарных цветов или оригинальной фактуры) минимальный объем партии составляет у различных производителей от 500до 2000 м². Стоит сказать о том, что химический состав наполнителей и внешних лакокрасочных слоев сходны, если не идентичны, у различных производителей. Качественно важной является межслойная адгезия, которая зависит от организации всего производства. Наиболее популярная толщина “рекламной” панели — 3 мм, могут быть и другие варианты: 2, 4, 5, 6 мм. Стандартная ширина составляет порядка 1.0, 1. Вариантов использования может быть множество за счет легкости обработки. Панели подвергаются фрезерованию, распиливанию, резке, сверлению, штамповке, высечке, прокатке на вальцовочной машине. При фрезеровании паза обеспечивается сгибание под любым необходимым углом. При сгибании без надреза минимальный радиус изгиба поперек листа составляет R=15 t, вдоль листа — R=30 t (где t — толщина листа). Панель толщиной 2 мм можно сгибать вручную без дополнительных приспособлений. Сделать из этого материала шар нельзя, но то, что угол сгиба будет эстетичен, само по себе большой плюс, особенно в интерьере. Соединение и крепление панелей производится с помощью клепок, винтов и болтов из нержавеющей стали, шурупов-саморезов. Алюминиево-композитные панели обладают высокой прочностью и низким весом (табл. 1). Они устойчивы к коррозии, химическим реагентам. Могут эксплуатироваться при температуре от -50до +80°С, в том числе в условиях значительных перепадов. Коэффициент линейного термического расширения в 3 раза меньше, чем у полимерных материалов, что необходимо учитывать при их совместном использовании. Строительные разновидности композитов также обладают исключительной пожаробезопасностью. Отдельные виды характеризуются стойкостью к УФ-излучению. Таблица 1. Обобщенные технические характеристикидля панелей общей толщиной 3 мм

Качественные композитные панели десятилетиями сохраняют первичный цвет и глянец с внешней стороны. ПВДФ-покрытие практически не подвергается загрязнению, легко очищается водой. Благодаря гибкости и устойчивости к динамическому воздействию покрытие трудно повредить, поэтому оно выдерживает удары и давление. Устойчивость панели к тепловым, химическим и механическим воздействиям можно проверить самому в местных условиях. Предложенные ниже способы можно рассматривать лишь как неофициальный совет тому, кто решит удостовериться в том, что при эксплуатации материал его не подведет. Наиболее частыми дефектами являются отслоение краски или изменение цвета; отслоение алюминия или его растрескивание на месте сгиба; деформация полиэтиленового наполнителя. Для проведения теста на стойкость к тепловым воздействиям опытные образцы помещаются:

После окончания проверяется состояние внутреннего слоя (расплавление, другие деформации) и покрытия (отслаивание краски или изменение цвета). При тесте на стойкость к воздействию агрессивных сред образец панели помещается на 30 минут в агрессивную среду:

После окончания проверяется состояние покрытия, изменение цвета, глянца. Состояние внутреннего слоя не исследуется. Тест на стойкость к механическим воздействиям включает:

На практике испытания в местных условиях проводятся редко. Иногда этого и не требуется, но при использовании неизвестных материалов разумнее опробовать композит. Если потом при фрезеровании отслоится алюминиевая обкладка, приклеить ее на место в кустарных условиях невозможно. Придется покупать лист другого композита, что чревато задержкой срока исполнения заказа и лишними затратами. Производители наружной рекламы предпочитают пользоваться композитами марки, которой они доверяют. Торговые марки и производителиНа мировом рынке можно встретить более 50 торговых марок алюминиевых композитных панелей. Линии и слоиПроизводство алюминиево-композитных панелей — это сложный трудоемкий процесс, включающий несколько этапов, основными из которых являются:

Первая линия служит для очистки поверхности алюминиевых материалов от смазки и устранения с их поверхности силикона, магния, железа и меди. Длина линии 550 м и более. Алюминиевая полоса стандартной ширины (1000-1575 мм) постепенно раскручивается из рулона и последовательно попадает в системы многоступенчатой химической обработки, промывки, сушки. На поверхность наносится оксидативное покрытие специальной структуры высокой плотности, которое в дальнейшем прочно связывает краску и алюминий друг с другом. Линия прецизионного нанесения работает в условиях полной чистоты и герметичности, что обеспечивает необходимый контроль толщины и внешнего вида покрытия. Окраска производится валиками. Высокотемпературная лакировка осуществляется в специальной печи. Процессы нанесения красителя и сушка могут проводиться несколько раз в зависимости от будущего назначения материала. В завершение подготовительных операций материал вновь подвергается сушке для прочного спекания полимерного покрытия с поверхностью металла. Непрерывная производственная линия получения материала — тот этап, где рождается композит. Из двух рулонов разматывается и подается окрашенная алюминиевая лента, из экструдера между ними выдавливается слой полиэтилена (стержневая пластина). Между алюминием и полиэтиленом подается высокомолекулярная пленка, которая становится “клеящим” соединением, резко увеличивающим адгезию между полиэтиленом и алюминием. Этот “сэндвич” поступает в систему горячих валов, где поверхность полиэтилена и пленка расплавляются, и горячий алюминий прикатывается под давлением к расплавленной поверхности стержневой пластины. После охлаждения полученного композита наносится защитная пленка. Лента композита разрезается на панели нужной длины и упаковывается. У различных производителей процесс изготовления может отличаться, но описанная последовательность в целом сохраняется. | ||

Композитные панели, цена листа из композита для изготовления рекламы в Украине

Фасад здания — эстетика и защита от внешних воздействий

Внешний вид любых сооружений — визитная карточка, поэтому важно уделить большое внимание отделке фасада. Для облицовки часто используют композитные материалы, состоящие из двух слоев алюминия и расположенного между ними полимерного наполнителя (алюмо, тип — сендвич). Широкая цветовая гамма, отличные технические характеристики придают прекрасный вид, а также служат идеальной защитой от внешних природных и механических факторов. Чаще всего применяются для отделки общественных зданий: офисов, торговых центров, гостиниц, ресторанов, кафе, заправочных станций. Алюминиевый композит можно комбинировать с другими материалами, например, стеклами, что делает дизайн еще привлекательнее.

Для облицовки часто используют композитные материалы, состоящие из двух слоев алюминия и расположенного между ними полимерного наполнителя (алюмо, тип — сендвич). Широкая цветовая гамма, отличные технические характеристики придают прекрасный вид, а также служат идеальной защитой от внешних природных и механических факторов. Чаще всего применяются для отделки общественных зданий: офисов, торговых центров, гостиниц, ресторанов, кафе, заправочных станций. Алюминиевый композит можно комбинировать с другими материалами, например, стеклами, что делает дизайн еще привлекательнее.

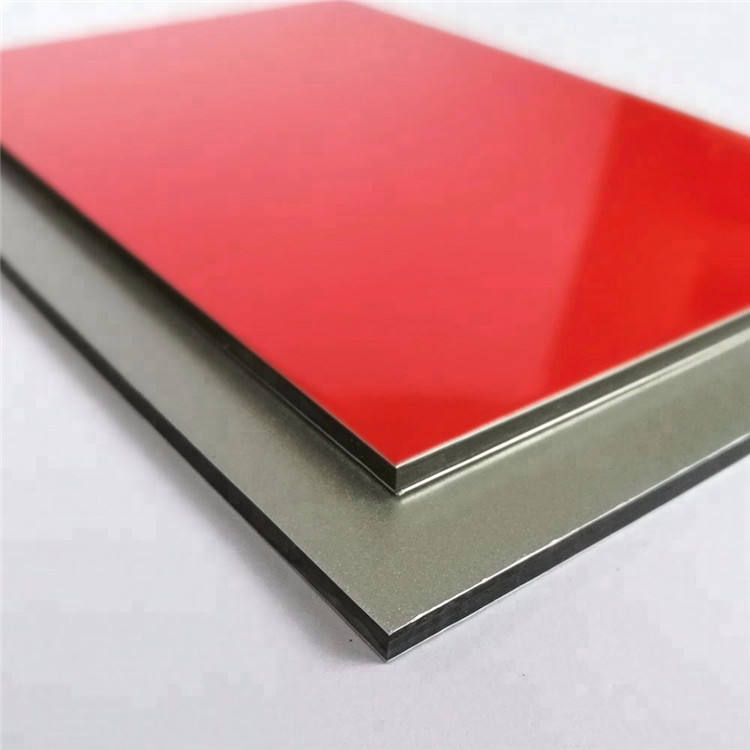

Алюминиевая композитная панель (АКП, композит) имеет некоторые отличия в наполнении, в зависимости от производителя, от чего варьируется и цена листа, однако основное строение остается неизменным: армирующий элемент — пластик, матрица — алюминий. Сэндвич состоит из защитной пленки, бесцветного или лакокрасочного покрытия, загрунтованного с двух сторон двух алюминиевых листов, технического слоя, основы из полиэтилена или негорючего наполнителя, замыкающего антикоррозийного покрытия. Алюминиевую композитную панель для облицовки фасада зданий можно без трудностей купить в Украине, Киеве и других городах (продажа ведется во всех регионах), однако прежде стоит ознакомиться с разновидностями композита, ведь низкая стоимость может негативно сказаться на долговечности, поэтому важно подобрать оптимальный баланс “цена-качество”.

Алюминиевую композитную панель для облицовки фасада зданий можно без трудностей купить в Украине, Киеве и других городах (продажа ведется во всех регионах), однако прежде стоит ознакомиться с разновидностями композита, ведь низкая стоимость может негативно сказаться на долговечности, поэтому важно подобрать оптимальный баланс “цена-качество”.

Наполнение композитных панелей

Несмотря на одинаковое строение, алюмокомпозитные панели могут отличаться наполнением, от чего зависит цена в Киеве и других городах. Материал наполнителя бывает:

- минеральный – вспененный полиэтилен с негорючими добавками из огромного количества компонентов;

- полимерный – сотовый пропилен или вспененный полиэтилен, обладающий небольшим весом и достаточной прочностью, благодаря матрице из алюминия;

- сотовый алюминиевый – алюминиево-поперечные пластинки, соединяющие две основные пластинки, отличаются легкостью и жесткостью.

Обратная сторона панели выполнена из полиэстера, поливинилденфторида, анодированием или грунтовкой (последние два варианта – самые распространенные).

Чтобы купить фасадные композитные алюминиевые панели, цена и качество которых порадуют, при выборе следует обращать внимание на материал внешнего покрытия сэндвича из алюминия, так как от данного критерия зависит вид и стойкость листа к повреждениям любого характера листового композита и фасадов здания. К недорогим вариантам относят лакокрасочные покрытия, подходящие к разным климатическим условиям. Такой лист имеет срок службы до 5 лет, поэтому чаще используется для отделки сооружений внутри. Износ лакокрасочного материала производители стараются дополнить содержанием фтора, что делает его более стойким к ультрафиолету. Методом анодирования получают оксидные пленки, отличающиеся высоким качеством и стойкостью к механическим повреждениям. Ламинирующие покрытия смотрятся очень эффектно, ведь имитируют натуральный камень и дерево разных пород.

Композитный отделочный материал: преимущества

Быстрый монтаж с образованием вентилируемых фасадов – основное преимущество облицовки зданий алюминиевыми композитными панелями. Установка вместе с листовой АКП гарантирует ряд других плюсов:

Установка вместе с листовой АКП гарантирует ряд других плюсов:

- респектабельность и безупречный внешний вид;

- идеальная среда, защищающая от образования конденсата;

- защита от проникновения влаги снаружи;

- утепление здания, уменьшение тепловых потерь;

- отличная шумоизоляция;

- исправление дефектов на стенах;

- пожароустойчивость, препятствие распространению огня;

- устойчивость к внешней среде и механическим повреждениям.

Монтаж можно производить в любое время года. Однако следует помнить, что такую работу лучше доверить специалистам, имеющим необходимый опыт и разрешение. Также эксплуатационные свойства напрямую зависят от качества материала изготовления, что может гарантировать только проверенный временем производитель. Достаточно посетить интернет-магазин ARB (Украина, Киев), где реально купить фасадный композит высокого качества, ведь каталог наполнен композитными алюминиевыми панелями от ведущих брендов.

Алюминиевая композитная плита для отделки любого сооружения

На сайте компании arb.net.ua вы можете заказать алюминиевые фасады торговой марки SKYBOND. Данные листы – отличное соотношение “цена-качество”, износостойкость, решение любых архитектурных задач (отделка фасадов, создание наружной рекламы, интерьеров). На нашем складе имеются различные размеры алюминиевых композитных панелей, также мы готовы предложить любую цветовую гамму, в зависимости от предпочтений (прайс цен указан на портале).

Звоните уже сегодня, чтобы получить консультацию насчет всего ассортимента компании или заказать товар на нашем сайте. Вы получите заказ в кратчайшие сроки, так как мы являемся лидером рынка по скорости доставки в Украине!

Методы соединения и крепления композитных панелей

Склеивание Алюминиевые поверхности композитов могут склеиваться любыми клеями для металлов или соответствующими универсальными. При склеивании композитов с другими материалами необходимо использовать высокоэластичные клеи (например, однокомпонентные на полиуретановой основе). При склеивании больших поверхностей материалов различных химических групп рекомендуется предварительное тестирование для уточнения реакции поверхностей, так как различия в коэффициентах линейного растяжения могут спровоцировать нежелательные деформации.

При склеивании больших поверхностей материалов различных химических групп рекомендуется предварительное тестирование для уточнения реакции поверхностей, так как различия в коэффициентах линейного растяжения могут спровоцировать нежелательные деформации.

В случае, если в качестве наполнителя композита используется полиэтилен, склеивание панелей встык практически неосуществимо, что обусловлено низкой поверхностной энергией данного полимера. Можно воспользоваться современными специальными клеевыми составами для полиэтилена и полипропилена, но наилучшим решением все-таки будут другие методы соединения – сварка или механическое крепление. Если срединный слой заполнен полиуретаном или минеральным наполнителем, для соединения встык можно воспользоваться соответствующими клеящими составами, но следует иметь в виду, что при больших механических нагрузках на срез, изгиб или сдвиг клеевой шов может быть разрушен.

При отсутствии высоких требований к прочности изделия или при фиксации деталей небольших размеров можно воспользоваться двусторонними клеящими лентами с максимальным уровнем адгезии. Разъемные соединения удобно осуществлять с помощью таких монтажных средств, как самоклеящиеся «липучки» и «застежки».

Разъемные соединения удобно осуществлять с помощью таких монтажных средств, как самоклеящиеся «липучки» и «застежки».

Сварка

Сварку композитных материалов можно производить наиболее популярным методом для соединения полимерных материалов – сваркой горячим воздухом (t = 260 – 270 °С) с применением сварочной проволоки (припоя). При помощи сварочных аппаратов внутренний слой композита и сварочная проволока нагреваются и прочно соединяются. Решающими факторами качественного соединения являются: необходимая подготовка свариваемых поверхностей, качество сварочной проволоки, горячий воздух без посторонних примесей, необходимые температура и давление прижима, скорость сварочного процесса.

Наиболее удобной техникой сварки горячим воздухом является метод ускоренной сварки с использованием специального протягивающего проволоку приспособления – волоки. Этот метод обеспечивает равномерный нагрев поверхностей, необходимый для прочного сцепления, прижим и высокую производительность операции.

Для достижения оптимального качества соединения перед работой свариваемые торцы композита должны быть скошены. Угол скоса зависит от профиля и ширины проволоки. После того как кромки подготовлены таким образом, сварку необходимо произвести в течение 24 часов. Это требование обусловлено возможной реакцией наполнителя с кислородом, которая может затруднить сварку или снизить прочностные качества сварного шва.

Для соединения композитных панелей с полиэтиленовым наполнителем рекомендуется использовать мягкий полиэтиленовый припой, поверхность которого перед сваркой зашкуривается.

После сварки на поверхности соединения образуется сварной наплыв. Его удаление производится с помощью фасонного ножа после полного остывания шва. Лезвие ножа при этой операции необходимо держать с максимальным наклоном к поверхности сваренных деталей.

Примечание: существуют композиты, внутренний слой которых представляет собой не сплошной наполнитель, а профилированный полимерный (ПЭ) тонкий лист с воздушными продольными секциями.%20-%20(normal,%20odadavaml%C4%B1).jpg) Такие материалы из-за незначительной контактной поверхности не могут подвергаться склеиванию встык и сварке.

Такие материалы из-за незначительной контактной поверхности не могут подвергаться склеиванию встык и сварке.

Механическое соединение

Методы механического соединения композитов в легких конструкциях аналогичны методам работы с пластиками и листовыми металлами. Желательно использовать элементы крепления из пластиков, алюминия и нержавеющей стали, не подвергающиеся коррозии. Если материал винтов, болтов или заклепок неустойчив к воздействию окружающей среды и со временем может испортить внешний вид изделия или ослабить прочность соединения, перед монтажом такие элементы должны лакироваться либо изолироваться прокладками.

При использовании панелей в строительных целях и при изготовлении крупногабаритных рекламных конструкций к вопросу крепления необходимо подходить со всей ответственностью. В этих случаях от прочности соединения зависит не только внешний вид изделия, но и человеческая и имущественная безопасность. Для композитных панелей были разработаны специальные самозавинчивающиеся шурупы. Наконечник шурупа выполнен в виде сверла из закаленной стали. Именно на этой части элемента крепления лежат основные нагрузки по просверливанию отверстия не только в композите, но и в материале несущей конструкции, например в стальной обрешетке. Остальная часть шурупа выполняется из нержавеющей или оцинкованной стали. Крепеж из нержавеющей стали более долговечен и надежен по сравнению с оцинкованным, который в значительной степени подвержен воздействию влаги и агрессивных сред. В процессе завинчивания слой цинка сильно повреждается, что дополнительно сокращает срок службы крепежа (до 2 – 5 лет). Срок службы шурупов из нержавеющей стали сопоставим с долговечностью самих композитных панелей.

Для композитных панелей были разработаны специальные самозавинчивающиеся шурупы. Наконечник шурупа выполнен в виде сверла из закаленной стали. Именно на этой части элемента крепления лежат основные нагрузки по просверливанию отверстия не только в композите, но и в материале несущей конструкции, например в стальной обрешетке. Остальная часть шурупа выполняется из нержавеющей или оцинкованной стали. Крепеж из нержавеющей стали более долговечен и надежен по сравнению с оцинкованным, который в значительной степени подвержен воздействию влаги и агрессивных сред. В процессе завинчивания слой цинка сильно повреждается, что дополнительно сокращает срок службы крепежа (до 2 – 5 лет). Срок службы шурупов из нержавеющей стали сопоставим с долговечностью самих композитных панелей.

Шурупы для композитных материалов имеют следующие особенности:

– диаметр части шурупа, закрепляемой в несущей основе меньше диаметра подшайбовой части. Это необходимо для надежной фиксации шурупа в тонком слое алюминия панели.

– диаметры резьбы также отличаются – срединная резьба меньше по диаметру, чем подшляпковая. Этим обеспечивается дополнительное уплотнение.

Соединение герметизируется шайбой из EPDM (этиленпропилендиенового терполимера) – наиболее атмосферостойкого, долговечного и наиболее подходящего для уличной эксплуатации синтетического материала.

Композиты, как и прочие материалы, под действием перепадов температур расширяются и сжимаются. При установке панелей на улице учет этого фактора особенно важен. Коэффициент линейного расширения композита основывается на свойствах алюминиевого покрытия и имеет значения 0,023 – 0,025 мм/м°С в зависимости от производителя. Во избежание необратимых деформаций необходимо правильно рассчитать диаметр монтажных отверстий и зазоров в профилях в соответствии с возможными максимальными и минимальными эксплуатационными температурами. Форма профиля должна обеспечивать надежную фиксацию панели в любых температурных условиях и при максимальных механических нагрузках (ветровых, вибрационных и т. п.).

п.).

Клепание

Композитные панели можно соединять заклепками, подходящими для алюминия. При эксплуатации конструкции на улице или во влажных помещениях рекомендуется использовать глухие заклепки из алюминия или нержавеющей стали и оставлять зазор, необходимый для свободного движения листа при расширении. Заклепки с потайной головкой не допускают движения материала, поэтому в уличных условиях неприменимы. Во избежание загиба тонкого алюминиевого слоя композита внутрь наполнителя при клепании (в случае нераззенкованного отверстия) можно использовать амортизирующие прокладки, которые предохранят материал от избыточного и неравномерного давления заклепочной шляпки на его поверхность.

Винтовое соединение

При монтаже композитных панелей внутри помещений можно использовать металлические или деревянные винты с головками самых разнообразных форм. Для создания аккуратного соединения и во избежание повышенных локальных внутренних напряжений при использовании винтов с потайной головкой предварительно необходимо расширить отверстие зенкерным инструментом. При постоянной температуре в помещении оставлять зазоры для свободного движения материала нет необходимости.

При постоянной температуре в помещении оставлять зазоры для свободного движения материала нет необходимости.

Осуществлять крепление панелей в уличных условиях рекомендуется прочными фасадными винтами с уплотнительными прокладками. Винты не должны затягиваться слишком туго. Чтобы скрыть элементы крепления можно воспользоваться легко съемными пластиковыми декоративными шайбами и колпачками, цвет которых можно подобрать в соответствии с цветом панели. Эксплуатация вне помещений требует учета размерных изменений панелей и соблюдения соответствующих правил монтажа.

Профили

Прочные соединения при изготовлении рекламных конструкций можно создавать с помощью самых разнообразных профильных систем. Внутри помещений широко используются пластиковые и алюминиевые П-, U–, Г- и Н-образные профили, а также разборные рамки с защелкивающимся механизмом.

Уличные условия требуют более внимательного подхода. Панель в профиль должна устанавливаться с зазором, обеспечивающим свободное движение материала. При крупных габаритах конструкций для повышения их устойчивости к различного рода нагрузкам и в целях безопасности желательно профиль зафиксировать в нескольких точках с помощью винтов и его полочки прижать к поверхности панели (если толщина и материал профиля позволяют это сделать).

Панель в профиль должна устанавливаться с зазором, обеспечивающим свободное движение материала. При крупных габаритах конструкций для повышения их устойчивости к различного рода нагрузкам и в целях безопасности желательно профиль зафиксировать в нескольких точках с помощью винтов и его полочки прижать к поверхности панели (если толщина и материал профиля позволяют это сделать).

Для монтажа вентилируемых фасадов на российском рынке существует несколько специализированных профильных систем.

Внимание! При монтаже конструкций, состоящих из нескольких (или многочисленных) одинаковых панелей, необходимо каждую из них устанавливать в одном и том же направлении. Это легко будет сделать, если предварительно не удалять защитную пленку с маркировкой. Пренебрежение этим правилом может привести к тому, что под разными углами обзора и при яркой освещенности одинаковые элементы конструкции будут смотреться по-разному.

Обработка алюминиевых композитных панелей

Для дополнительной экономии вашего времени и средств предлагаем фрезеровку и раскрой КП AlcoteK® в заводских условиях на фрезерно-гравировальных станках с ЧПУ производственного комплекса компании Алкотек. При условии одновременного размещения заказа на продукцию и услуг по фрезеровке и раскрою, на обработку панелей действует гибкая система скидок!

При условии одновременного размещения заказа на продукцию и услуг по фрезеровке и раскрою, на обработку панелей действует гибкая система скидок!

Внимание! Все виды обработки АКП производятся только при наличии на лицевой стороне панели защитной плёнки.

Цены

Фрезеровка алюминиевых композитных панелей AlcoteK® 160 – 250 руб/кв.м.

AlcoteK FR, AlcoteK FR+, AlcoteK B2.

Фрезеровка стальных композитных панелей AlcoteK® 350 – 450 руб/кв.м.

AlcoteK ST.

Нарезка в размер с завальцовкой края 50 – 80 руб/п.м.

При листовом способе крепления АКП AlcoteK.

Завальцовка края готовой панели от 40 руб/п.м.

При листовом способе крепления АКП AlcoteK.

Индивидуальный заказ по декорированию края сложной формы цена расчётная

При размещении комплексного заказа – скидки!

ФРЕЗЕРОВАНИЕ АКП

Фрезеровка может выполняться в цеху на стендовой пиле с фрезерным приспособлением, станках с ЧПУ с фрезерным приспособлением, либо непосредственно на стройплощадке с помощью ручного инструмента.

Вертикальная пила для обработки АКП |

Фрезерный станок с ЧПУ |

Фрезеровка ручным инструментом |

V-образные или прямоугольные пазы фрезеруются с задней стороны панели. При этом сохраняется внешняя алюминиевая облицовка и часть композитного наполнителя толщиной не менее 0,8 мм. Пазы могут быть выполнены панельной пилой с фрезерующим устройством, на станке с ЧПУ с фрезерующим устройством или с помощью ручной фрезы.

Отфрезерованный композитный лист может быть изогнут, образуя как внешние, так и внутренние углы.

Дисковые фрезерные резаки с твёрдосплавным наконечником для вертикальных панельных пил.

Необходимо обратить внимание, что линейные размеры изогнутой панели увеличатся на 1–3 мм за счет появления небольшого радиуса изгиба. Для более точного определения данной поправки, необходимо произвести пробные надрезы и измерить реально получаемые результаты. Для сгибания предварительно отфрезерованных панелей рекомендуется использовать гибочный станок или стол с ровной поверхностью. Сгибать материал следует при температуре не ниже 10ºС.

Для сгибания предварительно отфрезерованных панелей рекомендуется использовать гибочный станок или стол с ровной поверхностью. Сгибать материал следует при температуре не ниже 10ºС.

ЗАВАЛЬЦОВКА КРАЯ

При выборе листового способа крепления АКП AlcoteK® на фасаде, следует учесть, что края панели должны быть обязательно предварительно завальцованы. В данном случае завальцовка выполняется по периметру облицовочной панели с загибом на тыльную сторону не менее чем на 5,00 мм двойным типом завальцовки (по результатам натурных огневых испытаний).

В случае листового крепления СКП AlcoteK® возможно применение листов без завальцовки краев.

Завальцовка краев панелей осуществляется на кромкообрабатывающем станке. Данная операция обязательна в случае выбора листового способа крепления АКП AlcoteK. Кроме того, эстетичный край позволяет более широко использовать АКП при изготовлении декоративных фасадных элементов, дизайнерских конструкций и т.п.

Существует 4 типа завальцовки:

СВЕРЛЕНИЕ АЛЮМИНИЕВЫХ КОМПОЗИТНЫХ ПАНЕЛЕЙ

При сверлении панелей рекомендуется устанавливать резиновую или уретановую прокладку, что позволяет избежать царапин и сколов. Сверление можно проводить обычным сверлом по металлу. При серийном производстве целесообразно применять пробивной станок или пресс (для лучшего качества он должен быть стационарным).

Сверление можно проводить обычным сверлом по металлу. При серийном производстве целесообразно применять пробивной станок или пресс (для лучшего качества он должен быть стационарным).

ПЕРФОРАЦИЯ АКП

Для создания элементов интерьера, дизайна потолков большой интерес представляют перфорированные композитные панели. «Регулярный» рисунок различной формы может быть выполнен на пробивных станках с ЧПУ.

Минимальный диаметр отверстия – 4 мм. |

Минимальная ширина между краями – 4 мм. |

Рисунки изготовлены на станке с ЧПУ. |

РЕЗКА КОМПОЗИТНЫХ ПАНЕЛЕЙ

Раскрой панели производится двумя методами – рубка и резка. Распиловка осуществляется при помощи циркулярной или ленточной пилы, лобзика или на стендовом станке.

Инструмент должен иметь зубья из твердого сплава. Ширина режущей части 2-4 мм, зубья имеют трапецеидальную, прямоугольную или смешанную форму.

AlcoteK® может быть отрезан традиционным резаком-гильотиной. Режущий угол ≤ 1,5º и минимальный зазор (бумажный тест) являются предварительными требованиями для лучшего качества отреза.

Чтобы предотвратить повреждение покрывающего листа, необходимо обеспечить держатели гильотины защитными резиновыми прокладками.

ВАЛЬЦЕВАНИЕ (СГИБАНИЕ) ПАНЕЛЕЙ

Композитные панели AlcoteK® могут быть изогнуты, используя листогибочный валковый станок – в основном с тремя или четырьмя валами. Панели легко поддаются вальцеванию на валах различного диаметра. Минимальный радиус составляет 270 – 300 мм. Обработку материала следует производить с учетом обрезки листа с двух сторон по 80 – 100 мм

Гибочные валы, которые использовались для других металлов, должны быть тщательно вычищены от стружек перед началом обработки композитных панелей AlcoteK®

Сгибать материал следует при температуре не ниже +10ºС

Листогибочный валковый станок |

Изготовление колонн из АКП |

Изготовление скругленных элементов фасада |

ИЗГОТОВЛЕНИЕ КАССЕТ ИЗ АЛЮМИНИЕВЫХ КОМПОЗИТНЫХ ПАНЕЛЕЙ

|

Кассета изготавливается с вырубными проушинами, которые навешиваются на штифты «салазок», установленных в вертикальные направляющие подсистемы вентфасада. Ширина отбортовки при этом должна быть не менее 50 мм. |

||

|

Кассета доукомплектовывается специальными крюками “иклями” которые навешиваются на штифты “салазок” установленные в вертикальные направляющие подсистемы вентфасада. Ширина отбортовки при этом может быть минимальной – 30 мм. |

ПОСЛЕДОВАТЕЛЬНОСТЬ СКЛАДЫВАНИЯ КАССЕТ С ПРОУШИНАМИ

КЛЕПАНИЕ И СВАРКА АКП

Панели, готовые кассеты можно соединять между собой или с другим материалом (дерево, нержавеющая сталь и т.д.) с помощью шурупов, болтов, заклепок и т.п. Для уменьшения давления на материал рекомендуется использовать плоскую шайбу с диаметром в 2-3 раза превышающим диаметр болта или шурупа.

Допустимые материалы крепёжных элементов – алюминий, пластик, нержавеющая сталь. Материалы, покрытые или окрашенные кадмием, цинком или алюминием.

Недопустимые материалы крепежных элементов – медь, латунь, бронза, железо, сталь и другие материалы, образующие гальваническую пару.

Для изготовления деталей сложной формы и соединения панелей могут применяться сварка и склеивание.

Применяется сварка горячим воздухом с применением электрода с характеристиками, аналогичными характеристикам внутреннего слоя панели. Температура сварки 230-240ºС, давление воздушного компрессора 0,3-0,4 кг/см2, давление сжатия 1,0-1,5 кг.

Сварка может использоваться и для герметизации мест соединения.

УФ-ПЕЧАТЬ НА АКП

Алюминиевые композитные панели – использование в наружной рекламе

- Толщина 3-4 мм

- Цена – качество

- Долговечноть

- Трансформер

Алюминиевый композит

Современный композитный (многослойный) материал. Состоит из двух слоев алюминия толщиной 0,21мм и наполнителя из пластика.

Специальным антикоррозийным покрытием снизу и цветным эмалевым сверху. Считается одним из лучших материалов для изготовления вывесок и оформления фасадов. Так как довольно прочен, позволяет делать цельные короба, прекрасно выдерживает погодные условия в течении 7-10 лет.

Характеристики

- Прочность. Композитные материалы за счет объединения в себе материалов разных по твердости и вязкости, позволят усилить их сильные стороны. Алюминиевый композит при толщине всего 3 мм, являться довольно прочным материалом способным прослужить при наружном размещении 5-10 лет, что намного превышает скор службы стандартных пластиков. Помимо этого, выдерживают большую ударную нагрузку чем

- Толщина и размер. Композит поставляется толщиной 3 мм. В листах 1,25х5,6 м., 1,25х-6,1 м., 1,5х4 м. и 1,5х6 м. Что позволяет изготавливать без стыков, вывески довольно габаритных размеров.

- Сборка. За счет возможности, после специальной обработки фрезером, сгибать листы композита. Мы имеем возможность собирать из него короба с сохранением лицевой поверхности.

- Обработка. Материал довольно жесткий (не гнется) и тяжело кроиться вручную. Например, если разрезать обычным ножом, в месте разреза образуется бортик алюминия, который надо будет дополнительно шлифовать. Поэтому обработку лучше производить на специальных раскроечных и фрезерных станках либо дисковой пилой.

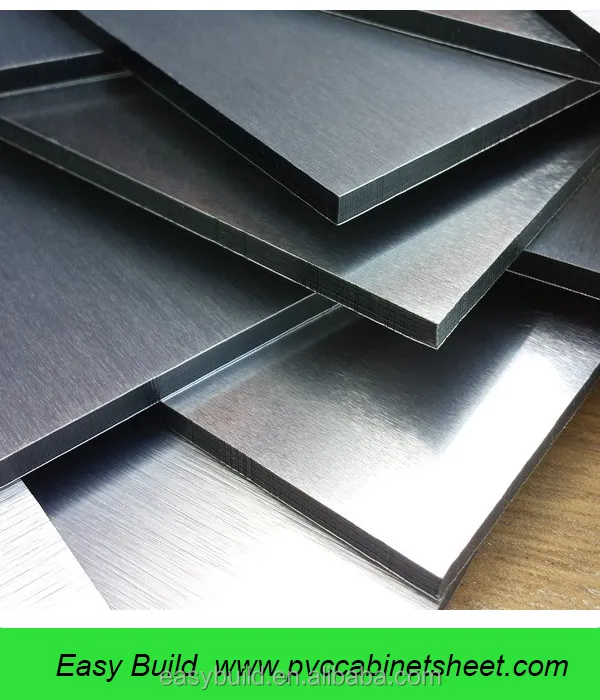

- Цвет и поверхность. Лицевая поверхность алюминиевого композита покрыта специальным покрытием, устойчивым к погодным условиям. И представлена довольно широкой цветовой гаммой. Помимо стандартных цветов (образцы) есть металлики, зеркальные и другие дизайнерские поверхности (мрамор, дерево) (образцы)

Применение в изготовлении наружной рекламы

Рекомендуемый материал практически для всех типов рекламных вывесок. Позволяет делать достаточно красивые и долго служащие конструкции.

Позволяет делать достаточно красивые и долго служащие конструкции.

Вывески из алюминиевого композита.

Два варианта. Просто лист (толщина 3 мм) с изображением (Фото) , либо композитный короб толщиной от 6 мм. до 10-20 см. Что придаст вывеске более солидный внешний вид. (Фото) Учитывая, что поверхность у материала довольно стойкая закрывать ее печатью не рекомендуется. Лучше использовать выборочную аппликацию пленкой, либо прямую УФ печать, что существенно продлит срок эксплуатации.

Используя возможность изгибать композит в необходимых местах, можно буквально обернуть существующий фасад сверху, снизу и по бокам. (Фото)

Таблички из алюминиевого композита.

Таблички из этого материала получаются прочнее, красивее и намного практичнее аналогов и ПВХ.

Используя специальные цветовые покрытия композита. Такие как серебро, зеркало, браш. Можно изготавливать довольно эксклюзивные таблички.

(Фото)

Такие как серебро, зеркало, браш. Можно изготавливать довольно эксклюзивные таблички.

(Фото)

При необходимости табличку можно обрамить рамочкой. (Фото)

Очень красиво смотрятся изделия на дистанционных держателях у входа в офис. (Фото)

Лайтбокс из композита.

Особый вид световых вывесок. Так как материал не пропускает свет. То в нем вырезают текст и необходимые фигуры, куда уже вставляется акрил. Композитный лайтбокс выглядит немого привлекательнее своих акриловых аналогов за счет цельности сборки. (Фото) (Фото)

Штендер.

Основной материал для рекламной поверхности. Штендера довольно часто падают и в целом подвержены усиленному физическому воздействию. ПВХ и поликарбонат просто не выдержат такой эксплуатации.

Входная группа из алюминиевого композита.

Больше уже относиться к оформлению фасадов. Материал позволяет собирать короба различной формы и размеров, для дальнейшего монтажа на специальный профиль. Что в целом дает возможность очень красиво и престижно оформить входную группу для любого бизнеса. И опять-таки прочность и износостойкость материал позволяют эксплуатировать его не один год. (Фото) (Фото)

По любым возникшим вопросам обращайтесь к нашим менеджерам. Заказать вывеску или просто проконсультироваться можно по тел 067 245-46-49

Обработка алюминиевых композитных материалов

Рекомендации по обработке алюминиевого композита

Хранение алюминиевых композитных панелей

Длительное хранение материала допускается в сухих, не отапливаемых помещениях. Складирование композитных листов в горизонтальном положении в виде стопок позволяет избежать незначительных деформаций. Перед началом работы (нарезке, фрезеровании и последующей сгибе) материал должен находиться в помещении с температурой воздуха не ниже +10°С не менее 3 часов.

Перед началом работы (нарезке, фрезеровании и последующей сгибе) материал должен находиться в помещении с температурой воздуха не ниже +10°С не менее 3 часов.

Способы обработки алюминиевых композитных панелей

Резка по форме, штамповка

Для вертикального и горизонтального разрезания панелей может использоваться циркулярные пилы с максимальной скоростью резки 5500 об/мин, максимальной подачей 30 м/мин и пилой диаметром 200-350 мм, а также точные рамные пилы.

Режущий инструмент должен изготавливаться из твердых карбидных сплавов, не содержащих железа с максимально возможным числом зубьев с трапециевидной или плоской геометрией.

Шаг зубьев: 10 – 12 мм. Толщина зуба: 2-4 мм. Угол стружки положительный 100, свободный угол – 15-170. Для производства наклонного разреза панель должна быть размещена под углом. Для небольших работ могут использоваться ручные циркулярные пилы, оснащенные системой направляющих для обеспечения точного реза.

Алюминиевые композитные панели можгут быть легко разрезаны по принципу «ножниц». Допуск между режущими кромками должен быть отрегулирован, для того чтобы избежать закругления краев панели. Для разрезания панелей можно использовать гидравлические резаки типа «гильотины» с усовершенствованной технологией резки.

Чтобы избежать повреждений внешней стороны материала необходимо проложить защитную прокладку между прижимным механизмом режущей машины и панелью материала. Пилы должны быть оборудованы надежной системой сбора стружки. Панели разрезаются только в одном и том же направлении, указанном стрелками на панели.

Штамповка осуществляется стальными ленточными ножницами на штамповочном тигле. Резка лобзиком осуществляется при помощи узкой ножовки с режущим устройством при охлаждении струей воды.

Расчет общей длины панели при резке

При раскрое материала на каждую из сторон дается припуск по 0,5 мм. Использование композитных панелей при отделке зданий требует создания форм в виде лотка – «кассет». Процесс изготовления «кассет» включает в себя стадию вырезания углов при раскрое листа. Для этого используется оборудование для штамповки, многоцелевые металлообрабатывающие станки при работе со сложными конструкциями, угловой резак или ручные угловые ножницы (обрезаемый участок составляет до 100х100 мм), циркулярные пилы при ограниченном объеме работ и ручные ножницы с высоким качеством лезвий при недоступности другого оборудования.

Процесс изготовления «кассет» включает в себя стадию вырезания углов при раскрое листа. Для этого используется оборудование для штамповки, многоцелевые металлообрабатывающие станки при работе со сложными конструкциями, угловой резак или ручные угловые ножницы (обрезаемый участок составляет до 100х100 мм), циркулярные пилы при ограниченном объеме работ и ручные ножницы с высоким качеством лезвий при недоступности другого оборудования.

Гибка по линии обработки

Требуемая форма панелям придается с помощью окантовочной фрезеровки, т.е. изгибанием панели после специальной фрезерной обработки. Незначительная толщина материала, остающаяся после фрезеровки позволяет производить точное изгибание материала как в ручную так и с помощью профилей без дополнительного механического оборудования.

Композитные алюминиевые панели с наполнением из полиэтилена низкой плотности поддаются холодной пластической формовке (сгибанию) общеизвестными способами. Процесс не требует специального оборудования и может проводиться на окантовочных прессах, универсальных гибочных машинах и круглогибочных прокатных машинах.

Для избегания повреждения поверхности материала необходимо применять защитную фольгу или прокладочные листы из полиэтилена или пластика толщиной 1-2 мм.

При V-образной форме фрезеровки получается угол панели с очень малым радиусом закругления.

При U-образной форме фрезеровки получается угол панели с большим радиусом закругления.

Вальцовка

Вальцовка панелей обеспечивает дугообразную поверхность, повторяя форму дымоходов, круглых фасадов зданий и других округлых форм.

Минимальный радиус внутренней дуги:

- для АКП с наполнителем класса горючести Г 1– 300 мм;

- для АКП с наполнителем класса горючести Г 4 – 250 мм;

Для вальцевания применяется роликовая гибочная машина с тремя роликами, обеспечивающая радиусы изгибания большого размера. Угол изгиба определяется диаметром роликов и расстоянием между ними.

Вальцевание должно осуществляться в несколько этапов в зависимости от требуемого радиуса изгиба. Давление валков на панель должно составлять не более 2 мм на 3 прохода панели через ролики. Параметры вальцевания определяются характеристиками используемого оборудования.

Давление валков на панель должно составлять не более 2 мм на 3 прохода панели через ролики. Параметры вальцевания определяются характеристиками используемого оборудования.

Соединение

Сверление осуществляется сверлами для алюминиевой жести и пластмассовых плит. Заклепывание осуществляется стандартными приборами и заклепками.

Винтовое соединение осуществляется стандартными нержавеющими шурупами для дерева и металла. Сварка производится сварочным аппаратом на горячем воздухе и полиэтиленовым шнуром.

Для клеевого соединения используется клей для алюминия.

При выборе крепежа исключаются элементы, при стыковке которых с панелями могут возникнуть гальванические пары. Для крепления панелей к различным материалам используются заклепки и винты.

Если поверхность панели прямо контактирует с другими материалами, учитываются следующие рекомендации:

- допустимые материалы для контакта: алюминий, пластик, нержавеющая сталь, покрытая или обработанная кадмием или алюминием.

- недопустимые материалы для контакта: медь, бронза, железо, нерафинированная сталь.

Фрезерование паза в заготовке

Для фрезерования композитных материалов режущий инструмент (фрезы) должен изготавливаться из быстрорежущей стали или твердых сплавов. Максимальная скорость резания фрезой из быстрорежущей стали – 3000 об/мин при подаче 25 м/мин, для фрез из твердых сплавов – 5000 об/мин и 30 м/мин (соответственно). Глубина резания определяется толщиной покровных алюминиевых листов. При изготовлении угловых канавок толщина оставляемого слоя материала составляет 0,5 мм, при толщине алюминия 0,4 мм и 0,3 мм при толщине алюминия 0,28 мм. Режущий инструмент различается в зависимости от вида.

Имеется два типа фрез:

- циркулярные дисковые

- фасонные

В стандартном исполнении оба типа фрез имеют три варианта режущей кромки в зависимости от фрезеруемой канавки: для фрезерования угловых канавок с углами 90° и 135° и прямоугольных канавок.

Для небольших работ могут использоваться ручные инструменты: дисковый фрезер с V-образной фрезой. Чтобы достичь наилучших результатов при фрезеровании на предварительно размеченной детали размещается шина-направляющая, фиксирующаяся при помощи струбцин, на которую устанавливается дисковый фрезер. Важно, чтобы шина-направляющая была длиннее заготовки на 150 мм с каждой стороны. После включения фрезера и снятия блокировки инструмент погружается до упора ограничителя в револьверном механизме.

Револьверный ограничительный механизм имеет три регулировочных штифта (установленных в заводских условиях) на толщины фрезеруемых материалов 3, 4 и 6 мм, но может быть перенастроен на другую толщину, например 2 мм. Револьверный ограничитель защищает обрабатываемую деталь от повреждения при заходе и сходе фрезера до момента накатывания на нее копировального ролика.

Ограничитель не допускает повреждения поверхности рабочего стола при заходе фрезера на обрабатываемый материал и сходе с него. Копировальное кольцо контролирует глубину фрезерования (толщина остаточного слоя полиэтилена должна быть равна толщине алюминия). При толщине листа 3 мм остаточная толщина полиэтилена должна быть 0,3 мм, а при толщине 4 мм — 0,5 мм. Для каждой толщины панели на фрезер должен быть установлен соответствующий копировальный ролик.

Копировальное кольцо контролирует глубину фрезерования (толщина остаточного слоя полиэтилена должна быть равна толщине алюминия). При толщине листа 3 мм остаточная толщина полиэтилена должна быть 0,3 мм, а при толщине 4 мм — 0,5 мм. Для каждой толщины панели на фрезер должен быть установлен соответствующий копировальный ролик.

Необходимо также принимать во внимание тот факт, что разные композитные панели могут иметь разные толщины алюминиевых слоев. Наиболее распространенными являются — 0,28 и 0,21 мм.

Обязательным условием качественно фрезеруемого паза является использование пылеудаляющего аппарата, отсутствие которого в значительной степени повышает риск попадания опилок под копировальный ролик. При попадании на стружку ролик приподнимает фрезу — в этом случае обработка материала производится на недостаточную глубину. При попадании большого числа опилок под копировальный ролик глубина фрезерования по длине V-образного паза может быть настолько различной, что последующий загиб материала вызовет не только затруднения, но и производственный брак.

При необходимости во фрезеровании криволинейных участков — в таком случае используется фрезер с пальчиковой фрезой (вертикальный фрезер).

Вертикальный фрезер имеет гораздо меньшую производительность; износостойкость пальчиковых фрез существенно ниже дисковых, настройка фрезера на определенную глубину трудоемка и ее точность во многом зависит от навыков и профессионализма рабочего. Вертикальный фрезер рекомендуется только для тех случаев, когда применение дискового фрезера невозможно, (например, на прямолинейных участках), или для осуществления разовых непродолжительных работ.

Работы, осуществляемые пальчиковыми фрезами:

- фрезерование от «точки»

- фрезерование криволинейных участков

- фрезерование без «засечек»

- фрезерование мелких деталей

При использовании в производстве специального многофункционального верстака шина-направляющая крепится на столе-верстаке (малогабаритном и удобном при транспортировке) или на собственном верстаке при помощи специальных струбцин. Стол должен иметь идеально ровную и жесткую поверхность. Габариты стола должны быть больше формата листа минимум на 500 мм с каждой стороны.

Стол должен иметь идеально ровную и жесткую поверхность. Габариты стола должны быть больше формата листа минимум на 500 мм с каждой стороны.

Композитные панели, цена листа из композита для изготовления рекламы в Украине

Фасад здания – эстетика и защита от внешнего воздействия

Внешний вид любых сооружений – визитная карточка, поэтому важно уделить большое внимание отделке фасада. Для облицовочного материала используется композитный материал, состоящий из двух слоев полимерного материала (алюмо, тип сендвич). Широкая цветовая гамма, отличные характеристики придают прекрасный вид, а также технические характеристики идеальной защитой от природных и механических факторов.Чаще всего применяются для отделки общественных зданий: офисы, торговые, рестораны, кафе, заправочных станций. Алюминиевый композит можно комбинировать с другими материалами, например, стеклами, что делает дизайн еще привлекательнее.

Алюминиевая композитная панель (АКП, композит) имеет некоторые отличия в наполнении, в зависимости от производителя, от чего меняется и цена листа, однако строение остается неизменным: армирующий – пластик, матрица – алюминий. Сэндвич состоит из защитной пленки, бесцветного или лакокрасочного покрытия, загрунтованного с двух сторон двух алюминиевых листов, технического слоя, основы из полиэтилена или негорючего наполнителя, замыкающего антикоррозийного покрытия. Алюминиевую композитную панель для облицовки фасада зданий без трудностей купить в Украине, Киеве и других городах (продажа ведется во всех регионах), однако стоит использовать с разновидностями композита. -качество ».

Сэндвич состоит из защитной пленки, бесцветного или лакокрасочного покрытия, загрунтованного с двух сторон двух алюминиевых листов, технического слоя, основы из полиэтилена или негорючего наполнителя, замыкающего антикоррозийного покрытия. Алюминиевую композитную панель для облицовки фасада зданий без трудностей купить в Украине, Киеве и других городах (продажа ведется во всех регионах), однако стоит использовать с разновидностями композита. -качество ».

Наполнение композитных панелей

Несмотря на одинаковое строение, алюмокомпозитные панели могут отличаться наполнением, от чего зависит цена в Киеве и других городах. Материал наполнителя бывает:

- минеральный – вспененный полиэтилен с негорючими добавками из огромного количества компонентов;

- полимерный – сотовый пропилен или вспененный полиэтилен, обладающий весом и достаточной прочностью, матрица из алюминия;

- сотовый алюминиевый – алюминиево-поперечные пластинки, соединяющие две основные пластинки, обладают легкостью и жесткостью.

Обратная сторона панели выполнена из полиэстера, поливинилденфторида, анодированием или грунтовкой (последние два варианта – самые распространенные).

Чтобы купить фасадные композитные алюминиевые панели, цена и качество которых порадуют, при выборе следует обращать внимание на материал внешнего покрытия сэндвича из алюминия, так как от данного критерия зависит вид и стойкость листа к повреждениям любого характера листового композита и фасадов здания. К предлагаемым вариантам относят лакокрасочные покрытия, подходящие к разным климатическим условиям.Такой лист имеет срок службы до 5 лет, поэтому чаще используется для отделки помещений внутри. Износ лакокрасочного материала производители стараются дополнить его более стойким к ультрафиолету. Методом анодирования оксидные пленки, отличающиеся высоким качеством и стойкостью к механическим повреждениям. Ламинирующие покрытия смотрятся очень эффектно, ведь имитируют натуральный камень и дерево разных пород.

Композитный отделочный материал: преимущества

Быстрый монтаж с образованием вентилируемых фасадов – преимущество облицовки зданий алюминиевыми композитными панелями. Установка вместе с листовой АКП гарантирует ряд других плюсов:

Установка вместе с листовой АКП гарантирует ряд других плюсов:

- респектабельность и безупречный внешний вид;

- идеальная среда, защищающая от конденсата;

- защита от проникновения влаги снаружи;

- утепление здания, уменьшение тепловых потерь;

- отличная шумоизоляция;

- исправление дефектов на стенах;

- пожароустойчивость, препятствие распространению огня;

- устойчивость к внешней среде и механическим повреждениям.

Монтаж можно повторить в любое время года. Однако следует помнить, что такую работу лучше доверить специалистам, имеющим необходимый опыт и разрешение. Также эксплуатационные свойства зависят от качества материала, проверенного временем, производителем. Достаточно посетить интернет-магазин ARB (Украина, Киев), где реально купить фасадный композит высокого качества, ведь каталог наполнен композитными алюминиевыми панелями от ведущих брендов.

Алюминиевая композитная плита для отделки любого сооружения

На сайте компании arb. net.ua вы можете заказать алюминиевые фасады торговой марки SKYBOND. Данные листы – отличное соотношение “цена-качество”, износостойкость, решение любых архитектурных (отделка фасадов, создание наружной рекламы, интерьеров). На нашем складе имеются размеры алюминиевых композитных панелей, также мы предлагаем любую цветовую гамму, в зависимости от предпочтений (прайс цен указан на портале).

net.ua вы можете заказать алюминиевые фасады торговой марки SKYBOND. Данные листы – отличное соотношение “цена-качество”, износостойкость, решение любых архитектурных (отделка фасадов, создание наружной рекламы, интерьеров). На нашем складе имеются размеры алюминиевых композитных панелей, также мы предлагаем любую цветовую гамму, в зависимости от предпочтений (прайс цен указан на портале).

Звоните уже сегодня, чтобы получить консультацию насчет всего ассортимента компании или заказать товар на нашем сайте. Вы получите заказ в кратчайшие сроки, так как мы являемся лидером рынка по скорости доставки в Украине!

Алюминиевая панель от компании «Ремэкс»

Компания «Ремэкс» реализует современный композитный материал. В наличии продукции известных брендов Grossbond и Goldstar с превосходными эксплуатационными характеристиками.

Алюминиевая панель по структуре представляет собой неоднородное слоистое изделие из нескольких компонентов.

Показано 1-2 из 2 510152050

Узнать стоимостьАлюминиевые композитные панели Grossbond – это прочный и износоустойчивый материал, состоящий из двух слоев алюминия, между прочным полимерным наполнителем.В процессе производства композитных панелей используется современное технологичное оборудование, с …

подробнее Узнать стоимостьКомпания «Ремэкс» представляет широкий ассортимент алюминиевых сэндвич-панелей. Всегда в наличии продукция марки Goldstar.Осуществляем поставку товаров любыми партиями. Алюминиевые композитные панели Goldstar являются продукцией российского производства. Они …

подробнееХарактеристики и состав алюминиевого композита

Популярный продукт имеет следующие последовательности слоев:

- защитное покрытие с антикоррозийными свойствами;

- грунтовочный состав для придания алюминиевой сэндвич-панели устойчивости к образованию ржавчины;

- первый лист толщиной до 0,5 мм;

- прослойка из пластика;

- второй алюминиевый лист толщиной до 0,5 мм;

- грунтовочный слой композита на основе поливинилденфторидной смолы;

- лакокрасочный состав;

- защитная пленка.

Алюминиевая панель может иметь различную толщину для удобного выбора в соответствии с поставленными задачами. Продукция известных брендов имеет негорючую основу.

Плюсы алюминиевых сэндвич-панелей

Самые значимые преимущества изделий – малый вес, огнестойкость, долговечность, прочность, надежность, эластичность. Алюминиевые композитные панели выпускаются в разных оттенках. Насыщенность цветов не изменяется со временем, на поверхности незаметны следы выцветания или растрескивания.

Алюминиевый композит может иметь сложную форму для оформления углов, овальных объектов. Возможна сгибать под углом до 180 градусов. Алюминиевую панель обрабатывают механическими способами – пилят, сгибают, вальцуют и пр.

Плиты отличаются повышенной устойчивостью к факторам. Алюминиевые композитные панели к коррозии, химическим воздействиям. Они не деформируются при давлении и ударах. Алюминиевая панель выдерживает резкие температурные колебания.Допускается использовать плиты в любых климатических условиях.

Алюминиевый композит обладает превосходными шумопоглощающими свойствами, имеет стильный и привлекательный вид.

Область применения алюминиевых сэндвич-панелей:

- Плиты востребованы для обустройства выставочных павильонов или других демонстрационных объектов.

- Реставрация старых зданий. Панели не выполняйте дополнительную нагрузку на конструктивные части.

- Используют для вентилируемых фасадов, для устройства внутреннего обустройства общественных зданий.

- Материал укладывают стены и потолки аэропортов, вокзалов, автомобильных салонов, кинотеатров, торговых центров.

Купите алюминиевые композитные панели любой толщины, позвонив по одному из контактных номеров в Москве. Уточнить цену на крупные объемы продукции также можно по телефону. Чтобы узнать больше о характеристиках материала, направьте запрос через онлайн-форму. Компания «Ремэкс» гарантирует минимальные сроки обработки и быструю доставку алюминиевых панелей в Москве и Санкт-Петербурге.

Панели ALTEC (алюминиевые композитные панели)

Алюминиевые композитные панели ALTEC – это материал, состоящий из двух листов, соединенных центральным слоем из пластика либо другого негорючего материала.

Преимущества:

Минимальный вес в сочетании с высокой жесткостью

Поэтому применение панелей ALTEC значительно облегчает конструкцию, не снижает ее надежность, долговечность и устойчивость к агрессивным воздействиям среды.Все это выгодно отличает материал из листовой стали и алюминия, фиброцементных плит и керамического гранита.

Устойчивость к возгоранию

При изготовлении ALTEC FR используйте специально наполнитель серии антипирены, что обеспечение устойчивости к возгоранию.

Плоскостность материала

Композит способен противостоять скручиванию, благодаря нанесению верхнего слоя методом прокатки.Прокатка, отличие от обычной прессовки, дает равномерность нанесения слоя. Максимальная пологость – 2мм на 1220 мм, что составляет 0,16% длины.

Максимальная пологость – 2мм на 1220 мм, что составляет 0,16% длины.

Устойчивость лакокрасочного покрытия к воздействию окружающей среды

Специальное многослойное покрытие защищает цвет материала от воздействия УФ-лучей и влаги.

Общая износостойкость

Благодаря своей сложной структуре панели ALTEC устойчивы к нагрузкам и деформациям, создающим окружающую среду.Материал не теряет своих свойств в течение очень длительного срока.

Коррозионная стойкость

Алюминиевые композитные панели защищены особым многослойным лакокрасочным покрытием, которое в случае повреждения образует предохраняющую оксидную пленку.

Звукоизоляционные свойства

Композиционная структура панели ALTEC обеспечивает хорошую звуковую изоляцию, так как хорошо поглощает звуковые волны и вибрации.

Обрабатываем материал

Панели ALTEC хорошо поддаются следующим видам механической обработки: гибка, фрезеровка, резка, сверление, сварка, вальцовка, склеивание. Обработка проходит без возмещения покрытия и структуры материала. Сгибание панелей не приводит к расслаиванию верхних слоев и растрескиванию лакокрасочного покрытия. Материал защищен пленкой, которую необходимо удалить после монтажа.

Обработка проходит без возмещения покрытия и структуры материала. Сгибание панелей не приводит к расслаиванию верхних слоев и растрескиванию лакокрасочного покрытия. Материал защищен пленкой, которую необходимо удалить после монтажа.

Придание формы

Панели ALTEC легко принимают практически любую заданную форму, например радиусную. Пригодность материала к спаиванию позволяет добиться сложной сложной геометрии изделий, что позволяет добиться ни с одним другим облицовочным инструментарием, кроме алюминия, который проигрывает ALTEC по весу.

Эстетичность конструкции

Возможность создания сложных форм делает данный материал незаменимым при решении всевозможных архитектурных задач.

Длительный срок службы

Панели ALTEC в течение длительного устойчивого к воздействиям внешней среды: солнечному свету, атмосферным осадкам, ветровым нагрузкам, колебаниям температуры. Все устойчивое покрытие и достигнуто в материале сочетания жесткости и эластичности. Расчетный срок службы панелей на открытом воздухе составляет около 50 лет.

Расчетный срок службы панелей на открытом воздухе составляет около 50 лет.

Минимальный уход в процессе эксплуатации

Высококачественное покрытие самоочищению материала от внешних загрязнений. Так же панели легко моются неагрессивными очистителями.

Физико-механические свойства

Толщина плиты [мм] | 2 | 3 | 4 | 6 |

Технологические оценки | 0,049 | 0,123 | 0,231 | 0,548 |

Момент сопротивляемости W [см3 / м] | 0,51 | 0,81 | 1,11 | 1,71 |

Изгибная жесткость E -l 345 [кНсм2 / м] | 865 | 1620 | 3840 | |

Легирование / состояние накладок | 1100 ч 28 | |||

Модуль эластичности [Н / мм2] | 70 000 | |||

Предел прочности накладок | Rm: 145 – 185 | |||

Предел текучести при растежении (0,2 предел) [Н / мм2] | Rp0,2: 110 – 175 | |||

Разрывное удлинение | A50 ≥ 3% | |||

Линейное тепловое расширение | 2,4 мм / м при 100 ° C разницы температуры | |||

Акустические технические средства | | |||

Зафиксированная степень | 23 | 24 | 25 | 26 |

0,0048 | 0,0057 | 0,0072 | 0,0102 | |

Термические свойства | 0,0047 | 0,0080 | 0,0113 | 0,0180 |

Коэффициент теплопередачи k [Вт / м 2K] | 5,72 | 5,61 | 5,50 | 5,30 |

Водоемкость [%] | 0,01 | |||

Статическая зарядка | антистатистическая обработка не нужна | |||

Стандартные размеры:

Длина: 4000мм, или по запросу

Ширина: 1250мм, 1500мм, или по запросу

Толщина: 2мм, 3мм, 4мм

Стандартная толщина алюминиевого листа:

0. 21мм, 0,3мм, 0,4мм, 0,5мм

21мм, 0,3мм, 0,4мм, 0,5мм

Широкая цветовая гамма

Основная палитра панелей ALTEC представлен наиболее популярными у потребителей цветами, в том числе цветов «металлик».

Дополнительно натуральные панели с расцветками камня.

Алюминиевые композитные панели ALTEC – это материал, состоящий из двух листов, соединенных центральным слоем из пластика либо другого негорючего материала.

Преимущества:

Минимальный вес в сочетании с высокой жесткостью

Поэтому применение панелей ALTEC значительно облегчает конструкцию, не снижает ее надежность, долговечность и устойчивость к агрессивным воздействиям среды.Все это выгодно отличает материал из листовой стали и алюминия, фиброцементных плит и керамического гранита.

Устойчивость к возгоранию

При изготовлении ALTEC FR используйте специально наполнитель серии антипирены, что обеспечение устойчивости к возгоранию.

Плоскостность материала

Композит способен противостоять скручиванию, благодаря нанесению верхнего слоя методом прокатки.Прокатка, отличие от обычной прессовки, дает равномерность нанесения слоя. Максимальная пологость – 2мм на 1220 мм, что составляет 0,16% длины.

Устойчивость лакокрасочного покрытия к воздействию окружающей среды

Специальное многослойное покрытие защищает цвет материала от воздействия УФ-лучей и влаги.

Общая износостойкость

Благодаря своей сложной структуре панели ALTEC устойчивы к нагрузкам и деформациям, создающим окружающую среду.Материал не теряет своих свойств в течение очень длительного срока.

Коррозионная стойкость

Алюминиевые композитные панели защищены особым многослойным лакокрасочным покрытием, которое в случае повреждения образует предохраняющую оксидную пленку.

Звукоизоляционные свойства

Композиционная структура панели ALTEC обеспечивает хорошую звуковую изоляцию, так как хорошо поглощает звуковые волны и вибрации.

Обрабатываем материал

Панели ALTEC хорошо поддаются следующим видам механической обработки: гибка, фрезеровка, резка, сверление, сварка, вальцовка, склеивание.Обработка проходит без возмещения покрытия и структуры материала. Сгибание панелей не приводит к расслаиванию верхних слоев и растрескиванию лакокрасочного покрытия. Материал защищен пленкой, которую необходимо удалить после монтажа.

Придание формы

Панели ALTEC легко принимают практически любую заданную форму, например радиусную. Пригодность материала к спаиванию позволяет добиться сложной сложной геометрии изделий, что позволяет добиться ни с одним другим облицовочным инструментарием, кроме алюминия, который проигрывает ALTEC по весу.

Эстетичность конструкции

Возможность создания сложных форм делает данный материал незаменимым при решении всевозможных архитектурных задач.

Длительный срок службы

Панели ALTEC в течение длительного устойчивого к воздействиям внешней среды: солнечному свету, атмосферным осадкам, ветровым нагрузкам, колебаниям температуры. Все устойчивое покрытие и достигнуто в материале сочетания жесткости и эластичности.Расчетный срок службы панелей на открытом воздухе составляет около 50 лет.

Все устойчивое покрытие и достигнуто в материале сочетания жесткости и эластичности.Расчетный срок службы панелей на открытом воздухе составляет около 50 лет.

Минимальный уход в процессе эксплуатации

Высококачественное покрытие самоочищению материала от внешних загрязнений. Так же панели легко моются неагрессивными очистителями.

Физико-механические свойства

Толщина плиты [мм] | 2 | 3 | 4 | 6 |

Технологические оценки | 0,049 | 0,123 | 0,231 | 0,548 |

Момент сопротивляемости W [см3 / м] | 0,51 | 0,81 | 1,11 | 1,71 |

Изгибная жесткость E -l 345 [кНсм2 / м] | 865 | 1620 | 3840 | |

Легирование / состояние накладок | 1100 ч 28 | |||

Модуль эластичности [Н / мм2] | 70 000 | |||

Предел прочности накладок | Rm: 145 – 185 | |||

Предел текучести при растежении (0,2 предел) [Н / мм2] | Rp0,2: 110 – 175 | |||

Разрывное удлинение | A50 ≥ 3% | |||

Линейное тепловое расширение | 2,4 мм / м при 100 ° C разницы температуры | |||

Акустические технические средства | | |||

Зафиксированная степень | 23 | 24 | 25 | 26 |

0,0048 | 0,0057 | 0,0072 | 0,0102 | |

Термические свойства | 0,0047 | 0,0080 | 0,0113 | 0,0180 |

Коэффициент теплопередачи k [Вт / м 2K] | 5,72 | 5,61 | 5,50 | 5,30 |

Водоемкость [%] | 0,01 | |||

Статическая зарядка | антистатистическая обработка не нужна | |||

Стандартные размеры:

Длина: 4000мм, или по запросу

Ширина: 1250мм, 1500мм, или по запросу

Толщина: 2мм, 3мм, 4мм

Стандартная толщина алюминиевого листа:

0. 21мм, 0,3мм, 0,4мм, 0,5мм

21мм, 0,3мм, 0,4мм, 0,5мм

Широкая цветовая гамма

Основная палитра панелей ALTEC представлен наиболее популярными у потребителей цветами, в том числе цветов «металлик».

Дополнительно натуральные панели с расцветками камня.